Методы интенсификации добычи газа

7

МЕТОДЫ ИНТЕНСИФИКАЦИИ ДОБЫЧИ ГАЗА

Опыт разработки газовых и газоконденсатных месторождений показывает, что можно в значительной мере увеличить дебит отдельных скважин или снизить величину депрессии на пласт при неизменном дебите газа с целью отдаления срока ввода ДКС за счет интенсификации притока газа, улучшения техники и технологии вскрытия пласта, усовершенствования оборудования, используемого при эксплуатации скяажин.

Исходя из современной концепции рациональной разработки газовых и газоконденсатных месторождений основной задачей интенсификации является повышение энергосберегающего дебита газа.

Методы интенсификации притока также служат единственным средством получения рентабельных дебитов газа в плотных низкопроницаемых коллекторах!

Для улучшения проницаемости призабойной зоны пласта используют различные методы, которые можно разделить на две группы: 1) предупреждающие ухудшение коллекторских свойств пластов; 2) направленные на восстановление или улучшение проницаемости призабойной зоны скважин.

Для интенсификации притока газа к забою скважин применяют:

гидравлический разрыв пласта (ГРП) и его различные варианты (многократный ГРП, направленный ГРП, ГРП на солянокислотной основе и т. д.);

солянокислотную обработку (СКО) и ее варианты — массированную, поэтапную, направленную;

гидропескоструйную перфорацию и сочетание ее с ГРП и СКО.

Для вскрытия продуктивных пластов, а также совершенствования процесса освоения скважин проводят следующие мероприятия:

перфорацию под давлением в газовой среде; увеличение диаметра забоя скважин;

бурение горизонтальных скважин с кустовыми забоями; применение безглинистых растворов при вскрытии продуктивной толщи;

вскрытие продуктивных пластов с продувкой забоя газом или воздухом;

приобщение продуктивных пластов без глушения скважины.

К усовершенствованию техники эксплуатации газовых скважин относятся;

раздельная эксплуатация двух объектов одной скважиной; эжекция низконапорного газа высоконапорным; применение плунжерного лифта для удаления с забоя воды;

подача на забой поверхностно-активных веществ для удаления поступающей из пласта воды и механических примесей;

усовершенствование конструкции подземного оборудования в скважинах и установка в них разгрузочных якорей, па-керов, глубинных клапанов для ввода ингибитора в фонтанные трубы, комбинирование труб разного диаметра и т.д.

Особое место занимает метод увеличения газоотдачи путем детонации в пласте или призабойной зоне взрывчатого вещества. Все эти методы можно осуществлять не только для восстановления проницаемости призабойной зоны, но и для увеличения газоотдачи многих газонасыщенных пластов г низкой проницаемостью,

К новым методам интенсификации относятся акустическое воздействие большой мощности на призабойную зону пласта, снижение обводненности скважин и закрепление рыхлых песков с помощью силикатного гелеобразования. Все большее значение приобретают методы интенсификации на завершающей стадии разработки месторождений.

Методы интенсификации не рекомендуется применять: в скважинах с нарушенными эксплуатационными колоннами и колоннами, некачественно зацементированными; в обвод-нившихся скважинах или тех, которые могут обводниться после проведения в них работ по интенсификации; в прикон-турных скважинах.

Работы по интенсификации газовых скважин начинают проводить в период разведки при опробовании перспективных горизонтов с целью определения их промышленной продуктивности и промышленной разработки.

Таблица 9.6

Снижение температуры насыщения нефти парафином при использовании композиции__

| Состав композиции, % |

Температура насыщения парафином, ‘С, при массовой концентрации композиции в нефти | ||||

| ДДМ |

Пентамер | 0 | 0,005 | 0,010 | 0,020 |

| 17 | 83 | 39,0 | 39,0 | 36,0 |

28,0 |

| 25 | 75 | 39,0 | 29,0 |

25,0 | 24,0 |

| 33 | 67 | 39,0 |

30,0 | 25,0 | 37,5 |

Установлено, что относительно асфальтенов и смол нефти Уренгойского месторождения эффективным растворителем является 4,4-диметилдиоксан (ДДМ). На основе ДДМ была разработана композиция, вторым компонентом которой является кубовой остаток со стадии ректификации полимеризации оле-финов С3-С5 с температурой начала кипения не ниже 250 “С (в дальнейшем “Пентамер”).

Результаты опытов по влиянию различных составов композиции на температуры насыщения парафином нефти приведены в табл. 9.6.

Как видно из данных табл. 2.6, применение композиции

может снижать температуру начала кристаллизации нефти на

15 “С. Наиболее эффективна композиция, состоящая из одной

части ДДМ и трех частей “Пентамера”. Влияние количества

этой композиции на эффективность ингибирования показано

ниже. Оптимальная дозировка композиции составляет 100—

130 г на 1 т добываемой нефти.

Массовая концентрация композиции в нефти, %..........................................0,005 0,010 0,020

Эффективность ингибирования, % 14 43 44

Проведенные в 1991-1992 гг. испытания на особо осложненных скважинах 6476, 6448, 6281, 6289, 6263 показали, что при использовании рекомендованной композиции межочистной период (МОП) скважин увеличивается до 30-40 сут и более, в то время как МОП до испытаний составлял всего 2-3 сут (табл.

9.7) и поддерживался ежедневными спусками скребка и периодическими промывками горячим конденсатом (через каждые 5-6 дней работы скважин). Испытанные ингибиторы ПГО рекомендованы для широкого промышленного внедрения.

Эффективность применения композиции практически одинаково проявляется как на скважинах с парафиноотложениями (скв. 6263), так и с парафиногидратоотложениями (скв. 6281).

На наш взгляд, хорошие перспективы имеют совместная обработка газоконденсатонефтяной смеси на установках НТС и, следовательно, совместный транспорт нефтеконденсатной смеси. В связи с этим большой практический интерес представля-

Осредненные значения периодичности термохимических обработок скважин до и в период подачи ингибитора парафиноотложений

| Номер скважины |

Период эксплуатации |

Периодичность теплохимической обработки | ||

| перед подачей реагента | в период пода* чн реагента | до применения реагента | при применении реагента | |

|

0435 | 20.11.92 | 16.04.93 | 2-6 | 44 |

|

0435 | 20.11.92 | 30.05,93 | 2-6 | 44 |

| 6235 | 20.11.92 |

24.06.93 | 3-7 | 10-20 |

| 6235 | 20.11.92 |

22.08.93 | 3-7 |

10-20 |

| 6281 |

20.11.92 | 26.04.93 |

з-и | 20-22 |

|

6281 | 20.11.92 | 26.08.93 | 3-11 | 20-22 |

ет вязкостно-температурная характеристика нефтеконденсат-ной смеси.

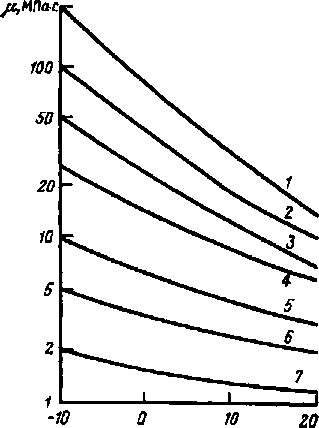

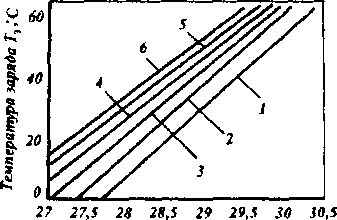

Согласно кривым рис. 9.7 и 9.8 разбавление нефти конденсатом снижает вязкость нефти и температуру образования парафиновой структуры. Иными словами, попадание нефти в конденсат повышает его вязкость и температуру образования парафиновой структуры. К примеру, если чистый конденсат имеет при температуре 20 'С вязкость 1,3 МПа • с (см. рис.

9.7), то при добавке всего 30 % нефти вязкость смеси становится равной 2,2 МПа ¦ с, т.е. возрастает более чем в 1,7 раза.

Рис. 9.7. Зависимость вязкости нефтеконденсатных смесей Уренгойского месторождения от температуры.

Содержание конденсата в нефте-конденсатной смеси, % (масс.): 1-0 (чистая нефть); 2 - 10; 3 -20; 4 - 30; 5 - 50; 6 - 70; 7-100 (чистый конденсат)

7.1. ГИДРАВЛИЧЕСКИЙ РАЗРЫВ ПЛАСТА

Сущность гидравлического разрыва пласта (ГРП) состоит в образовании и расширении в пласте трещин при создании на забое высоких давлений жидкостью, закачиваемой в скважину. В большинстве случаев давление разрыва на забое превышает в 1,5 — 2 раза гидростатическое. В образовавшиеся трещины нагнетают крупнозернистый песок, который предотвращает смыкание трещин при снижении в них давления. Различают три основных вида гидравлического разрыва пласта: а) однократный; б) многократный; в) направленный (по-интервальный). Гидравлический разрыв пласта рекомендуется проводить в следующих скважинах: 1) низкодебитных; 2) с высоким пластовым давлением, но с низкой проницаемостью коллектора; 3} в скважинах, имеющих заниженный дебит по сравнению с окружающими [2].

При выборе пласта для проведения гидроразрыва необходимо располагать комплексом данных промыслово-геофизических исследований скважин; дебитограммами (или шумо-граммами), данными о коллеторских свойствах пластов (проницаемости, пористости, составе глинистого материала и цемента).

Кроме того, необходимо знать толщину пласта-коллектора, расстояние от скважины до контура газоносности и от нижних перфорационных отверстий до газоводяного контакта (ГВК), а также пластовое давление и остаточные запасы газа.

Гидравлический разрыв осуществляют в крепких малопроницаемых и плотных трещиноватых песчаниках, плотных трещиноватых известняках или доломитах, переслаивающихся песчано-глинистых или карбонатно-глинистых породах и т. д,

Наиболее благоприятными объектами являются продуктивные пласты, находящиеся в начальной стадии разработки, характеризующиеся низкой проницаемостью (менее 0,1 мкм2) и высоким пластовым давлением, близким к начальному.

Гидроразрыв можно проводить в любых скважинах, если залежь работает при газовом режиме. Если же по залежи отмечается движение контакта газ — вода, то во всех скважинах крайнего ряда гидроразрыв пласта производить не рекомендуется,

На залежах водоплавающего типа при выборе скважины для гидроразрыва следует учитывать расстояние до ГВК. Рас-

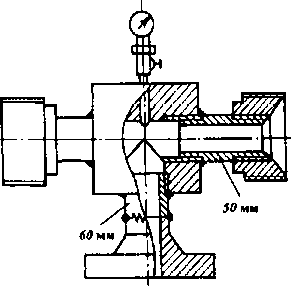

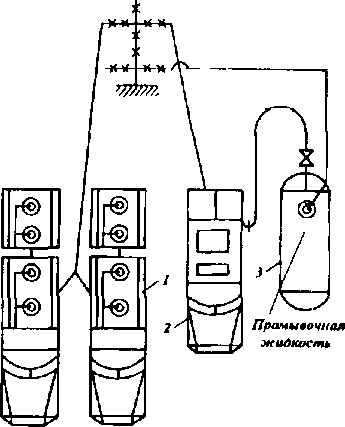

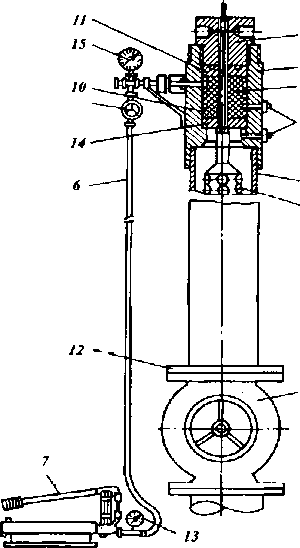

Рис. 7.1. Головка для гидроразрыва пласта

стояние от трещины гидроразрыва до ГВК на каждом месторождении определяют по опытным данным одной из наблюдательных или разведочных скважин. Если дебит скважины вначале был высокий, а на протяжении короткого времени эксплуатации снизился, то гидроразрыв можно повторить, приурочив его к более высокорасположенному пропластку.

Рис. 7.2. Промывочная муфта

Устья эксплуатационных газовых скважин оборудуют стандартной фонтанной арматурой, рассчитанной на давление, превышающее на 25 % соответствующее статическое давление.

Для проведения ГРП применяют специальную устьевую арматуру типа АУ-5 или специальные головки, Схема такой головки показана на рис. 7.1.

Для проведения гидроразрыва насосно-компрессорные трубы (НКТ) устанавливают на 1 — 2 м под нижними перфорационными отверстиями. Осуществлять ГРП в газовой скважине без насосно-компрессорных труб не рекомендуется.

При многократном гидроразрыве способом "снизу вверх" на НКТ спускают пакер со шлипсовым упором, причем в скважинах глубиной более 1000 м шлипсовый пакер комбинируют вместе с гидравлическим якорем.

При многократном или однократном гидроразрыве в глубоких скважинах (более 3500 - 4000 м), где нельзя применять пакеры с резиновыми элементами из-за высоких пластовых температур (выше 150 °С), используют песочные пакеры. Во избежание прихвата резиновых элементов пакеров во время работы непосредственно над ними устанавливают промывочную муфту (рис. 7.2).

-SO1-*-1-1-1-1

0 ZQ 40 SO 80 too Содержание нефти 8 газоконденсатной смеси, % (масс.)

Рис. 9.8. Температуры образования парафиновой структуры (1) н застывания нефтеконденсатных смесей (2) Уренгойского месторождения

При этом температура начала образования парафиновой структуры повышается с -45 до -11 “С (см. рис. 9.8).

В практике добычи и обработки парафиносодержащих углеводородных смесей определенный интерес представляют также и другие реагенты, сведения о которых приводятся ниже.

Один из составов (а.с. СССР JS& 697696) наряду с гликолем содержит также поверхностно-активное вещество - алкилар-илсульфонат в количестве 0,3-0,5 % (масс.) гликоля. Состав, подобранный по указанному принципу, был использован на УКПГ Карачаганакского ГКМ (компоненты состава не сообщались). Наряду с предотвращением парафиноотложения комплекс должен был также исключить гидратообразование в системе и снизить интенсивность коррозии.

Для повышения эффективности предотвращения отложений предлагается (а.с. СССР N° 662698) в качестве реагента использовать 2-ацилокси-2/, 2"-диокситриэтиламин. Этот реагент хорошо растворим в нефти, при его добавлении к нефти в количестве 0,01 % межфазное поверхностное натяжение нефти на границе с водой снижается с 28 до 7,5 эрг/см2. Испытания реагента в нефти, содержащей 25 % парафина, показало, что добавление 0,01 % реагента снижает парафиноотложение на 87 %.

Гидрофилизирующая композиция. В состав композиции входят силикат натрия (3,0-6,0 % масс.), полимерная аминосодержащая кислота (2,0-4,0 %) и вода (остальное) [19].

Фирма “Доу Кемикл Компани” применяет реагенты типа “Виско” и “Слово”. Эти ингибиторы образуют на поверхности металла защитные гидрофильные пленки поверхностноактивных веществ. Последние препятствуют прилипанию кристаллов парафина и образованию плотных отложений. Благодаря этому выделившийся из конденсата или нефти парафин легко смывается жидким потоком, т.е. не осаждается.

“Азолят-7” представляет собой 85 %-ный раствор 2-ацилокси-2', 2"-диокситриэтиламина в керосине. Разработан ВНИПИгазом. Производство освоено на экспериментальном заводе ИНХП АН Республики Азербайджан.

СНПХ-7202 состоит из оксиалкшшрованных алкилфенолов с фосфорсодержащей добавкой в бутилбензольном растворе. Опытно-промышленное производство освоено в ПО “Орг-синтез” по ТУ 39-24-008-82 (г. Казань).

ХТ-48 (ингибитор фирмы “Петролайт”, США) представляет собой смесь оксиалкилированных алканоламинов в ароматическом растворителе.

В состав МЛ-72 входят биохимически различные анионы и неионогенные ПАВ. Выпускается по ТУ 84-348-73. Этот реагент хорошо растворяется в пресной, пластовой и морской воде. Водные растворы реагента обладают высокой поверхностной активностью, смачивающей способностью и эмульгирующими свойствами. Применяется при добыче и транспорте высоковязких нефтей.

Растворители на углеводородной основе. На нефтяных месторождениях Туркменистана, Казахстана для ликвидации последствий парафиноотложения получили широкое применение углеводородные растворители, такие как газовый конденсат, газовый бензин, смеси сжиженных нефтяных газов, легкая нефть и т.д. Основное достоинство таких растворителей заключается в родстве соединений, входящих в их состав, с парафиносодержащей нефтью, а также в доступности сырьевого обеспечения. Эти растворители получают из нефтей, и они не влияют на дальнейшие процессы переработки нефти. При добыче конденсата и йефти в одном районе и их совместной переработке применение конденсата в качестве растворителя значительно снижает эксплуатационные затраты на очистку поверхностей от отложений парафинов.

Использование углеводородов для очистки поверхностей от отложений основано на их способности растворять парафины.

На растворимость парафинов, содержащихся в нефтях, большое влияние оказывают состав и концентрация высокомолекулярных соединений нефти. Химическая и физическая неоднородность тяжелых фракций нефти, где сконцентрированы высокомолекулярные соединения, затрудняет исследования по определению влияния состава тяжелых парафинов на образование в системе твердых осадков. Достаточно отметить, что

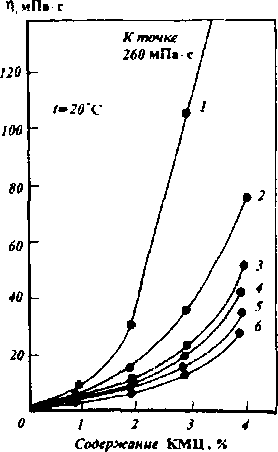

7.1.1. РАБОЧИЕ ЖИДКОСТИ, ИСПОЛЬЗУЕМЫЕ ПРИ ГИДРОРАЗРЫВЕ ПЛАСТА

Для успешного проведения гидроразрыва пластов, содержащих газ, жидкости гидроразрыва и жидкости-песконосите-ли должны обладать высокой временной вязкостью (исходная или начальная вязкость должна быть порядка 100 мПа-с) и легко удаляться из пласта. На скважинах необходимо заготовить жидкости четырех видов.

1. Жидкость для глушения скважины перед гидроразрывом в количестве, равном 2 — 2,5 объема скважины,

2. Жидкость гидроразрыва, количество которой для однократной операции равно объему насосно-компрессорных труб плюс 5—10м3 жидкости, требуемой для определения ко-эффицента приемистости и раскрытия трещины в пласте. При многократном гидроразрыве указанный объем жидкости увеличивается (учитывают число планируемых операций),

3. Жидкость-песконоситель. В зависимости от ее вязкости или удерживающей способности писка для однократниш гидроразрыва объем ее составляет 20— 50 мэ. Оптимальную концентрацию песка в жидкости для каждого конкретного месторождения определяют опытным путем.

4. Жидкость для промывки скважин в количестве, равном

1,5 объема скважины.

Перед началом работ по гидроразрыву в скважину рекомендуется закачивать меловые растворы или растворы хлористого кальция либо хлористого натрия. Если пластовое давление ниже гидростатического, то применяют водоконденсат-ные, водокеросиновые эмульсии, а также водные или керосиновые (конденсатные) растворы поверхностно-активных веществ с добавками понизителей фильтрации — мела, КМЦ и др.

КМЦ — одно из соединений целлюлозы, получаемое в результате. взаимодействия целлюлозы с монохлоруксусной кислотой в среде спиртового раствора щелочи. Наибольшее практическое значение имеют водорастворимые препараты КМЦ, т.е, ее соли аммония и щелочных металлов. Применяют эту добавку в виде порошка как загуститель водных растворов для получения продавочных жидкостей и жидкостей-песконосителей.

Сухой препарат КМЦ заливают потребным количеством пресной теплой воды, смесь перемешивают в течение 15 — 20 мин и оставляют на 1 —2 сут. С течением времени вязкость водных растворов КМЦ повышается. При подкислении водных растворов КМЦ соляной кислотой вязкость снижается, однако в меньшей степени, чем при непосредственном растворении КМЦ в этой кислоте.

Для получения солянокислотных растворов сначала готовят концентрат КМЦ: 200 кг сухого предарата КМЦ заливают

1 м3 пресной воды; смесь перемешивают и оставляют на 1 —

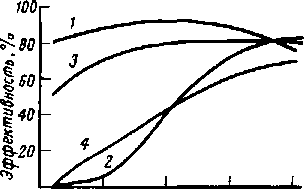

2 сут. В результате получают однородную массу желеобразной консистенции. Затем взвешивают требуемое количество концентрата (табл. 7.1), заливают водой и смесь перемешивают в мешалке. Когда в растворе не останется комков КМЦ, добавляют требуемое количество соляной кислоты и вновь перемешивают. Вязкость таких растворов для различных концентраций КМЦ и НС1 можно определить по рис. 7.3. Следует учитывать, что вязкость раствора КМЦ н большой степени зависит от интенсивности перемешивания. С течением времени вязкость водных растворов КМЦ повышается, а солянокислотных — падает.

ТАБЛИЦА 7.1

Составные части раствора КМЦ

| Компонент | Содержание соляной кислоты в растворе, % | ||||

|

10 I 8 | 6 ....... |

4 | 2 | ||

| 1 %-ный раствор КМЦ | |||||

| Концентрат КМЦ, кг |

60 | 60 | 60 |

60 | 60 |

|

Вода, л | 000 | 718 | 773 | 829 |

884 |

| Концентрированная со | |||||

| ляная кислота: | |||||

| кг | 280 | 222 |

167 | 111 | 56 |

| л | 23 3 |

188 | 141 | 94 |

47 |

| 2 %-ный раствор КМЦ | |||||

|

Концентрат КМЦ, кг | 120 |

120 | 120 | 120 | 120 |

| Вода, л | 600 | 658 |

713 | 769 | 823 |

| Концентрированная со |

|||||

|

ляная кислота: | |||||

| кг |

280 | 222 | 167 |

111 | 56 |

|

л | 235 | 188 |

141 | 94 | 47 |

| 3 %-ный раствор КМЦ | |||||

|

Концентрат КМЦ, кг | 180 |

180 | 180 | 180 | 180 |

| Вода, л | 540 | 598 |

653 | 709 | 764 |

| Концентрированная со |

|||||

|

ляная кислота: | |||||

| кг |

280 | 222 | 167 |

111 | 56 |

|

л | 235 | 188 |

141 | 94 | 47 |

| 4 %-ный раствор КМЦ | |||||

|

Концентрат КМЦ, кг | 240 |

240 | 240 | 240 | 240 |

| Вода, л | 480 | 538 |

593 | 649 | 704 |

| Концентрированная со |

|||||

|

ляная кислота: | |||||

| кг |

280 | 222 | 167 |

111 | 56 |

|

л | 235 | 188 |

141 | 94 | 47 |

углеводород нефти, имеющий 20 атомов углерода, может содержать свыше 366 тыс. изомеров, отличающихся структурой, температурами кипения и плавления, плотностью и т.д, [5). Каждый из этих изомеров имеет разную растворимость в реагентах.

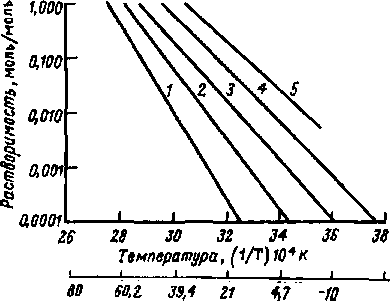

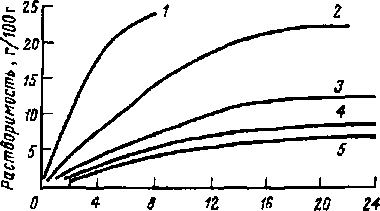

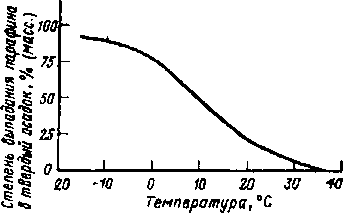

На рис. 9.9 приведены экспериментальные данные о растворимости парафинов с различными температурами плавления в гексане [21]. В данном случае растворимость парафинов выражена через их молярную концентрацию в растворе. Согласно кривым рис. 9.9 с повышением температуры в системе растворимость парафинов также увеличивается. В то же время с ростом температуры плавления парафинов их растворимость снижается.

Приняв допущение об идеальном растворе системы парафин - нефть или парафин - растворитель, С. С. Натаном получено уравнение для расчета растворимости парафина в углеводородных жидкостях [21]:

bgW, = - jr] + log М2 + log W, - log M„ (9.2)

где А Нп - теплота плавления растворенного вещества, кал/моль; М, - молекулярная масса растворителя; М2 - молекулярная масса растворенного вещества; Wг - количество растворителя, г; W2 - количество растворенного вещества, г;

Температура, ЛС

Рис. 9.9. Растворимость парафинов в гептане. Парафины с температурой плавления, ‘С:

/ - 90; 2 - 80; 3 - 70; 4 - 60; 5 - 50 410

Т - температура в системе, К; Т„ - температура плавления растворенного вещества, К; R ~ газовая постоянная, равна 1,987 кал/моль.

Основным недостатком уравнения С.С. Натана является то, что оно полностью учитывает свойства растворителя и растворимого парафина. На наш взгляд, по уравнению (9.2) получаются завышенные результаты по растворимости парафина. Для иллюстрации этого тезиса приведем пример расчета.

Пример. Определить растворимость парафина С^Н^ в 100 г растворителя (гексана) при температуре 30 вС.

Решен ие. 1. По данным табл. 9.3 находим: М2 = 324; Мх = = 86, Яг = 18,72, Т = 273,1 + 30 = 303 К; Та = 323 К.

2. По уравнению (9.2) вычисляем растворимость парафина в гексане:

1о8^ = 1Жш(ш-з5з)+,о8324+1о8100-1о886 = гб595'

Отсюда W2 = 456,6 г/100 г.

Следовательно, в 100 г гексана растворяется 457 г парафина молекулярной массой 324. Эта цифра представляется чрезмерно большой.

Теперь сравним этот показатель с экспериментальными данными, приведенными на рис. 9.9. Для этого сначала определим молярную концентрацию парафина в растворе:

ЛГ2 = (W2/M2):[(W2/M2 + W,/Mx)\. (9.3)

Подставив значения W,, W2, Mt и М2 в уравнение (9.3), получим N2 - 0,55 моль/моль.

По графикам рис. 9.9 находим, что при Т = 303 К молярная концентрация парафина С^Н^ в гексане составит порядка 0,1 моль/моль. Столь большое отклонение экспериментальных и расчетных данных не позволяет рекомендовать уравнение (9.2) для определения растворимости парафинов в различных растворителях.

В работе [8] описан опыт использования керосина в качестве растворителя парафинов. Керосиновый экстракт имел следующую характеристику: плотность при 15,6 “С - 0,922 кг/л, температура начала и конца кипения 230 и 302 "С соответственно. В последующем начали использовать смеси некоторых нефтяных фракций. В частности, можно указать такой состав: керосиновая фракция - 38 %, керосиновый экстракт - 38 %, головной погон масляной фракции - 13 %, крекинг-керосин -9 %, крекинг-остаток - 2 %.

В нефтедобывающих районах Туркмении успешно применя-

Рис. 7.3. Изменение вязкости г) соляной кислоты при добавлении в нее КМЦ:

1 — водный раствор. Содержание HCI, %: 2 - 2: 3 - 4: 4 - 6: 5 - 8; 6 - 10

Для упрощения технологии проведения операций и удешевления работ в качестве жидкости разрыва и жидкости-песко-носителя во многих случаях можно применять одну и ту же жидкость. При проведении гидроразрыва пласта в крепких породах, нерастворимых в соляной кислоте, в качестве таких жидкостей используют гидрофильную и гидрофобную конденсатокислотную, керосинокислотную, водоконденсатную или водокеросиновую эмульсии. В породах с низкой прочностью или в тех случаях, когда нет возможности приготовить эмульсию с необходимыми свойствами, применяют пластовую воду, слабый раствор соляной кислоты (1,5 — 2%), керосин, конденсат, воду, загущенную КМЦ, каробозо-лином или стеароксом 6, растворы хлористого кальция и т.п.

Если для освоения скважины применяют меловой раствор, то сначала ее промывают технической водой, а затем проводят солянокислотную обработку. Соляную кислоту 10 — 12 %-ной концентрации закачивают в объемах, равных объемам мелового раствора, поглощенного пластом. Время реакции кислоты должно быть в пределах 1,5 — 3 ч.

При гидроразрыве в карбонатных породах используют стабильные гидрофобные утлеводородно-кислотные эмульсии.

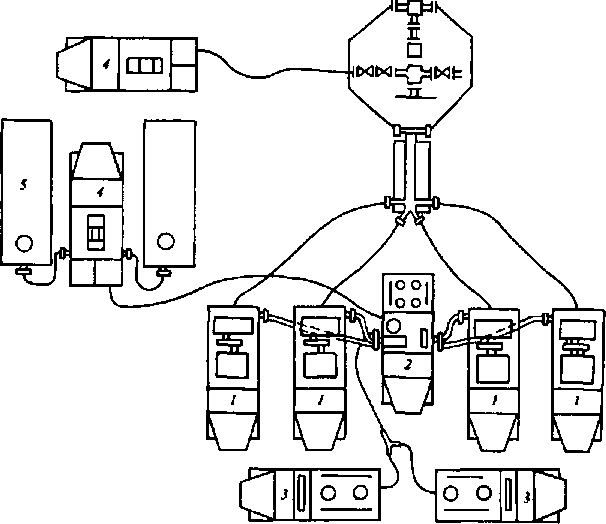

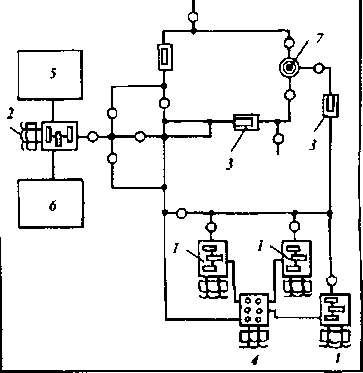

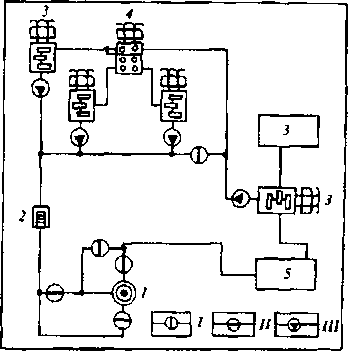

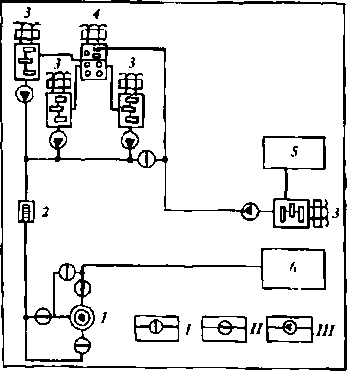

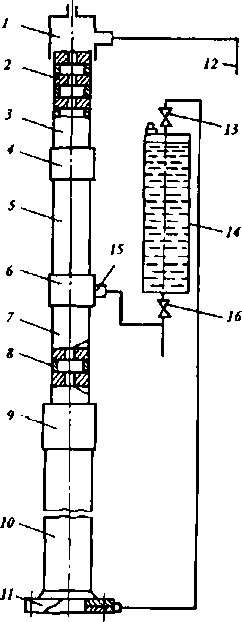

7.1.2.НАЗЕМНОЕ ОБОРУДОВАНИЕ ПРИ ПРОВЕДЕНИИ ГРП

Устье скважины оборудуют вышкой с подъемником. Рабочую жидкость и песок в пласт закачивают с помощью насосных агрегатов типа 2АН-500, 4АН-700 (не менее четырех). Для подачи песка в жидкость-песконоситель используют один или два пескосмесительных агрегата типа ЭПЛ.

Агрегаты для нагнетания жидкостей подсоединяют к устью через смесительное устройство, входящее в комплект устьевого оборудования. Каждый агрегат подключают к устройству через линию, на которой монтируют обратный клапан, позволяющий продолжать закачку жидкости в случае выхода из строя какого-либо из агрегатов.

Для подачи жидкости к пескосмесителю типа ЗПА предусмотрены не менее двух агрегатов ЦА-320 или ЦА-150 или какие-либо другие передвижные насосные агрегаты низкого давления (один вспомогательный агрегат на два закачивающих в скважину). Материал для закрепления трещин после гидроразрыва загружают в бункер пескосмесителя, который может транспортировать с базы на скважину до Ют песка.

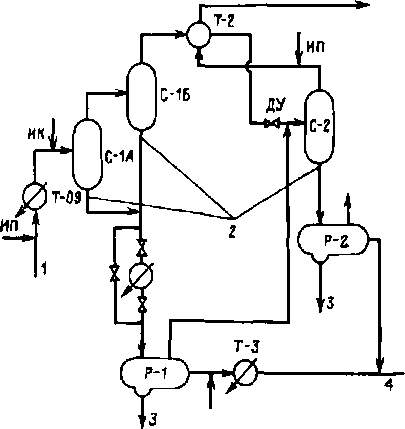

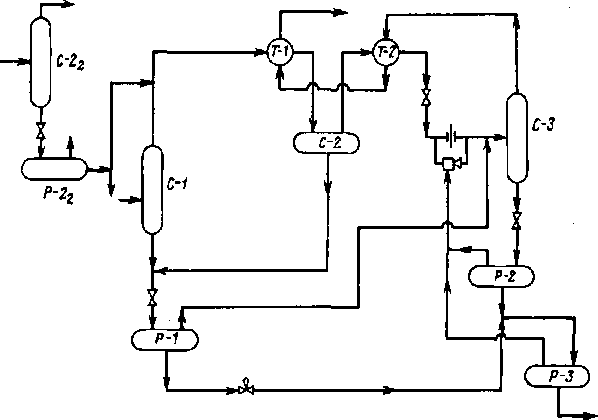

Рабочие жидкости для гидроразрыва заготавливают в емкостях, располагаемых у устья. Общий объем емкостей определяют по потребности в жидкостях, предназначенных для глушения скважины и ее промывки перед началом работ, проведения разрыва, закачки песка, продавки его в пласт и промывки скважины после окончания работ. Кроме того, добавляют воду в количестве 1,5 объема скважины для освоения ее после ГРП и меловой раствор для глушения скважины в случае аварии. Каждая из жидкостей размещается в отдельных емкостях. В схеме обвязки оборудования для проведения гидроразрыва (рис. 7.4) автоцистерны типа 4ЦР выполняют роль аварийных емкостей с запасом рабочей жидкости на гот случай, если подающие агрегаты выйдут из строя и потребуется их замена в процессе работ. В этом качестве две автоцистерны подключают непосредственно к смесительному бачку.

Для освоения скважины после окончания работ по гидроразрыву используют передвижные компрессорные установки (например, УКП-80), компрессор которых развивает давление до 8 МПа и способен снизить уровень жидкости в затрубном пространстве на 700 — 800 м.

Процесс гидроразрыва пласта осуществляется следующим образом (см. рис, 8.4). Рабочая жидкость из емкостей забирается подающими агрегатами и через выкидные линии насосов ЦА-320 подается в бачок пес косм есителя ЗПА. К другому приему пескосмесителя подключается линия от аварийных цистерн 4ЦР. Из бачка жидкость с песком или без него с помощью центробежного насоса, установленного на пескосмесительном агрегате, подается под давлением 0,3 —0,4 МПа на прием насосов закачивающих агрегатов, откуда через выкидные линии высокого давления поступает в смеситель АУ-5.

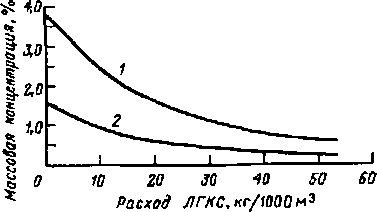

ли газовый конденсат для борьбы с АС ПО в глубиннонасосном оборудовании, НКТ и выкидных линиях [8, 9]. В НГДУ “Лениннефть”, где в качестве растворителя использовали газовый конденсат, содержание парафина и смол в нефти составляло 9,8 и 32 % соответственно. В скважины закачивали конденсат со следующими показателями: плотность при 20 °С - 732 г/л; температура начала кипения - 26 *С; выкипает при разгонке, %: до 100 °С - 62, до 150 °С - 79, до 220 “С -89.

В лабораторных условиях проводили опыты по определению парафинорастворяющей способности конденсата. В качестве последних использовали смолопарафиновые отложения, отобранные из лифтовых труб нефтяных скважин.

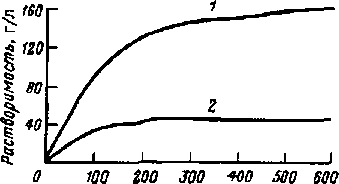

На рис. 9.10 приведены зависимости растворяющей способности конденсата от температуры и продолжительности опытов [8]. Согласно рисунку для достижения условия, близкого к равновесию, необходимо определенное время, порядка 8—12 ч. При большей продолжительности опытов растворимость парафинов в конденсате практически не увеличивается, что свидетельствует об установлении равновесия в системе.

Результаты опытов были использованы при обработке скважин в НГДУ “Лениннефть”. Обработано 340 газлифтных и 662 фонтанные скважины. Объем перекачиваемого конденсата на одну скважину составлял 4-6 мэ. После закачки газового конденсата скважину оставляли закрытой в течение 10-12 ч.

Эффективность обработки для фонтанных и газлифтных скважин составила соответственно 71 и 58 %. Относительная низкая эффективность обработки газлифтных скважин объяс-

Врьмя, ч

Рис. 9.10. Зависимость растворимости парафина в газовом конденсате от времени опыта при температуре, ‘С:

1 - 60; 2 - 50; 3 40; 4 ~ 30; 5-20

няется тем, что при закачке газа происходит охлаждение их ствола, что снижает эффект. Авторы рекомендуют для полного удаления парафина в газлифтных скважинах проводить не одну, а несколько обработок подряд.

В работе [8] отмечается преимущество газового бензина над газовым конденсатом как растворителя АСПО. К примеру, в газовом бензине, вырабатываемом на Узенском НПЗ, растворимость АСПО в 2-3 раза выше, чем в газовом конденсате. Растворимость в нем АСПО составляет около 60 г/л [8], а введение в него от 0,2 до 0,4 % ПАВ повышает этот показатель еще на 10 %. Для АСПО Жирновского, Камышанского, Олей-никовского месторождений ПО “Нижневолжскнефть" установлено, что общее разрушение образцов за счет диспергирования и растворения составляет 62-85 %, или 24,8-34 г/л. Следует отметить, что эти цифры могут оказаться значительно выше при увеличении времени растворения, которое в опытах составляет 30 мин.

В качестве растворителя применяют также газовый конденсат. В частности, в НГДУ Н. Нариманова (Азербайджан) использовался способ циклической обработки парафиноотлагающих труб горячим газовым конденсатом [10]. Конденсат подогревали в передвижной парогенераторной установке (ППУ) до температуры 70-80 "С и насосами подавали на обрабатываемую поверхность. Несмотря на высокую эффективность, этот метод в условиях нефтедобычи оказывается трудоемким и дорогостоящим, требует большего объема конденсата.

Применение углеводородных композиций. Для повышения показателей углеводородных растворителей в них добавляют различные вещества. Применение таких растворителей, как правило, дает хороший эффект.

Используемые на промыслах Западного Казахстана для очистки призабойных зон скважин газовый конденсат и газовый бензин растворяют парафины и смолы. В то же время асфальтены и карбоиды, входящие в состав этих отложений, в указанных продуктах практически не растворяются. Поэтому были проведены работы по подбору добавок, усиливающих растворимость асфальтенов и карбоидов. Полученная смесь растворителей - углеводородная композиция (УВК) обладает комплексным действием по отношению ко всем составляющим отложений.

Лабораторные исследования по определению растворяющей способности отдельных реагентов проводились относительно отложений нефти месторождения Узень. Содержание парафина в отложениях составляло 13,8 %, смол и асфальтенов - 16,6

Рис. 7,4. Обвязка оборудования устья скважины для проведения ГРП:

t — агрегат 2АН-500; 2 — нескосмеситель ЭПА; 3 — автоцистерна 4ЦР; 4 — агрегат ЗЦЛ-400; .5 — емкость

Из этого смесителя жидкость по одной или двум линиям высокого давления через устьевую арматуру поступает в насос-но-компрессорные трубы.

7.1.3. СПОСОБЫ ГРП И ТЕХНОЛОГИЯ ИХ ПРОВЕДЕНИЯ

Перед проведением ГРП необходимо исследовать скважину. После обвязки оборудования определяют приемистость. Для этого с помощью одного, а затем всех агрегатов закачивают жидкость до стабилизации давления.

Коэффициент приемистости К определяют по формуле

- , (l-ч

tp

где V — объем закачанной жидкости, м3; f — время закачки, мин; р — давление закачки, МПа.

Изменение коэффициента приемистости при закачке жидкости всеми агрегатами по сравнению со значением, получаемым при закачке одним агрегатом, свидетельствует о раскрытии одной или нескольких трещин в пласте.

При необходимости проведения многократного разрыва пласта после первого разрыва образовавшиеся трещины закупоривают либо легко извлекаемыми материалами, либо песком. Жидкость с песком нагнетают только при повышении коэффициента приемистости (на основании опытных данных) не менее чем в 1,5 раза, свидетельствующем о раскрытии трещин.

Вначале содержание песка в жидкости незначительно. При отсутствии каких-либо осложнений в работе наземного оборудования концентрацию песка увеличивают до расчетной (в пределах 100 —350 г на 1 л жидкости). Если в качестве жидкости-песконосителя используют маловязкуто жидкость, то закачку и продавку ее в трещину следует проводить с максимально возможной скоростью. При этом для более точного регулирования концентрации песка один из агрегатов подает чистую жидкость для предотвращения образования песчаной пробки на забое скважины. После закачки жидкости-песко-носителя в трещину агрегаты останавливают. Со снижением давления на устье до нуля ствол промывают для удаления остатков песка с забоя и из насосно-компрессорных труб.

После проведения ГРП скважину плавно осваивают, продувают до выхода сухого газа и исследуют. Из сравнения данных исследований до и после ГРП определяют его эффективность: экономическую и гидродинамическую.

На разрабатываемых месторождениях экономическая эффективность определяется затратами на проведение ГРП и количеством газа, дополнительно добытого за счет проведения гндроразрыва. По этим двум показателям определяют третий показатель — себестоимость дополнительно добытого газа. В этом случае экономическая эффективность ГРП тем выше, чем меньше себестоимость дополнительного газа по сравнению с плановой.

В другом случае, когда целью ГРП является снижение рабочих депрессий скважин, экономическая эффективность вытекает из продления срока бескомпрессорной эксплуатации ме-

Табли ца 9.8

Растворимость парафиновых отложений в различных реагентах

| Растворитель |

Масса образца, г | Потеря массы, % | Растворил ость, г/л |

| Газовый бензин |

2,73 | 60,4 | 41,3 |

| Газовый конденсат |

3,16 | 22,4 | 17,5 |

| Легкая лиролизная |

2,98 | 98,0 | 73,0 |

| смола | |||

| Бутилбензольная |

3,03 | 30,0 | 22,7 |

| фракция | |||

| Альфа-метилсти- | 3,06 | 26,8 |

20,5 |

| рольная фракция | |||

|

Гексановая фракция | 2,87 |

45,5 | 32,6 |

|

СНПХ-7р-1 | 4,84 | 99,3 | 120,0 |

| СНПХ-7р-2 | 3,90 | 99,7 |

98,0 |

Табли ца 9.9

Растворимость АСПО различных скважин в реагентах [31J

| Растворимость, г/л |

||||

| Реагент |

скв. 871 | скв. 1094 |

скв. 956 | средняя по скважинам |

| Легкая пиролизная | 40,6 |

36,5 | 70,6 | 49,9 |

| смола | ||||

|

Бутилбензольная | 29,0 |

29,2 | 9,0 | 22,4 |

| фракция | / | |||

| Гексановая фракция | 53,3 | 34,3 | 57,6 |

48,4 |

| СПНХ-7р-2 |

42,5 | .58,2 | 90,0 |

64,5 |

и 13,2 %. Растворяющую способность реагентов определяли по потере массы образцов после нахождения их в течение 3 ч в 40 мл раствора при температуре 60 ‘С.

Согласно данным табл. 9.8 лучшей растворяющей способностью обладают композиции СНПХ-1р-1 и СНПХ-7р-2.

Основу обеих композиций составляет легкая пиролизная смола. Вторая половина в композиции СНПХ-lp-i - это газовый бензин, а в СНПХ-7р-2 - гексановая фракция.

Согласно кривым рис. 9.11 растворимость парафиновых от-

Рис. 9.11. Зависимость растворимости парафиновых отложений от времени опыта в композиции СНПХ-7р-1 (/) и газовом бензине (2)

8рем я опыта, млн

сторождения. Экономическая эффективность тем выше, чем на больший отрезок времени отодвинут срок ввода головной компрессорной станции.

На месторождениях, подлежащих вводу в эксплуатацию, экономическая эффективность ГРП определяется тем числом эксплуатационных скважин, которое может быть сэкономлено за счет его внедрения. Количественно экономическая эффективность в данном случае определяется разницей затрат на проведение ГРП и затрат на бурение дополнительных скважин.

Гидродинамическая эффективность определяется изменением коэффициентов а и Ь в уравнениях притока газа (4.6 и

4.15), Уменьшение коэффициента а — показатель увеличения проницаемости призабойной зоны пласта.

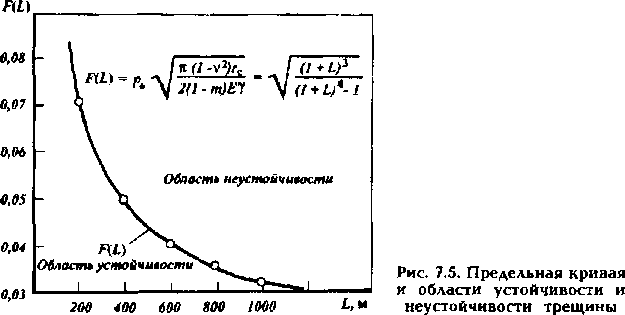

Задача об условиях устойчивости магистральных вертикальных трещин, образуемых при массированном гидроразрыве пласта, была решена Е.Ф. Афанасьевым.

Обозначив через р, предельную нагрузку, выше которой нарушается устойчивость трещины, можно записать:

Jn(l_vV^ _ [__(1 + ^ . _

(7.2)

\ 2( 1 — ш)Яу Ч(1+1)4-1

где р — давление; v — коэффициент Пуассона; Е — модуль Юнга; гс — радиус скважины; т — пористость; у — плотность поверхностной энергии; L — длина трещины.

Кривая F(L), изображенная на рис. 7.5, делит всю область

на область устойчивости и неустойчивости трещин в зависимости от величин р, V, т, Е, у.

Если

то трещины будут устойчивыми.

Если

,7'41

то трещины будут неустойчивыми.

Увеличение дебита скважин благодаря системе трещин найдем из решения задачи о притоке жидкости к скважине единичного радиуса г,. = 1с двумя симметричными трещинами длиной L.

Qo Inrt-In0,51

Из формулы (7.8) очевидно, что чем больше длина трещин L, тем меньше знаменатель и больше отношение Q/O0.

В случае фильтрации газа по закону Дарси вместо (7.5) имеем

ПРО In(от*)

Т аб ли ца 9.11

Экспертная оценка растворителей по балльной системе

| Состав |

Баллы | Составы |

Баллы |

|

СПНХ-7р-2 | 130 |

Углеводородный слой |

105 |

| СПНХ-7р-1 | 120 |

Абсорбент | 104 |

| Газовый конденсат |

118 | МЛ-72 |

102 |

| Газовый бензин | 112 |

Керосиновая фракция |

102 |

| Нефтяной растворитель | 106 |

Газовый бензин + ПАВ |

100 |

ложений в композиции СНПХ-7р-1 в 4 раза больше, чем в газовом бензине. В то же время для достижения предельного значения растворимости образцов в СНПХ-1р-1 потребуется более 10 ч, а в газовом бензине - порядка 3,5 ч.

В литературе описаны также результаты применения углеводородной композиции СНПХ-7р-2 для удаления АСПО на Чутырско-Киенгопском нефтяном месторождении (Удмуртия).

Растворимость АСПО в композиции определялась по потере их массы в течение 3 ч в 40 мл растворителя. Опыты показали отличие растворимости АСПО, отобранных из разных скважин (табл. 9.9), что объясняется различием составов самих АСПО. Несмотря на это, общая тенденция сохраняется по всем трем скважинам.

Для повышения эффективности действия нефтяных растворителей иногда в них добавляют ПАВ. В частности, разработан состав (а.с. СССР № 633887), состоящий из 99,6-99,8 % газового бензина (углеводородов С4-Са) и 0,2-0,4 % ПАВ.

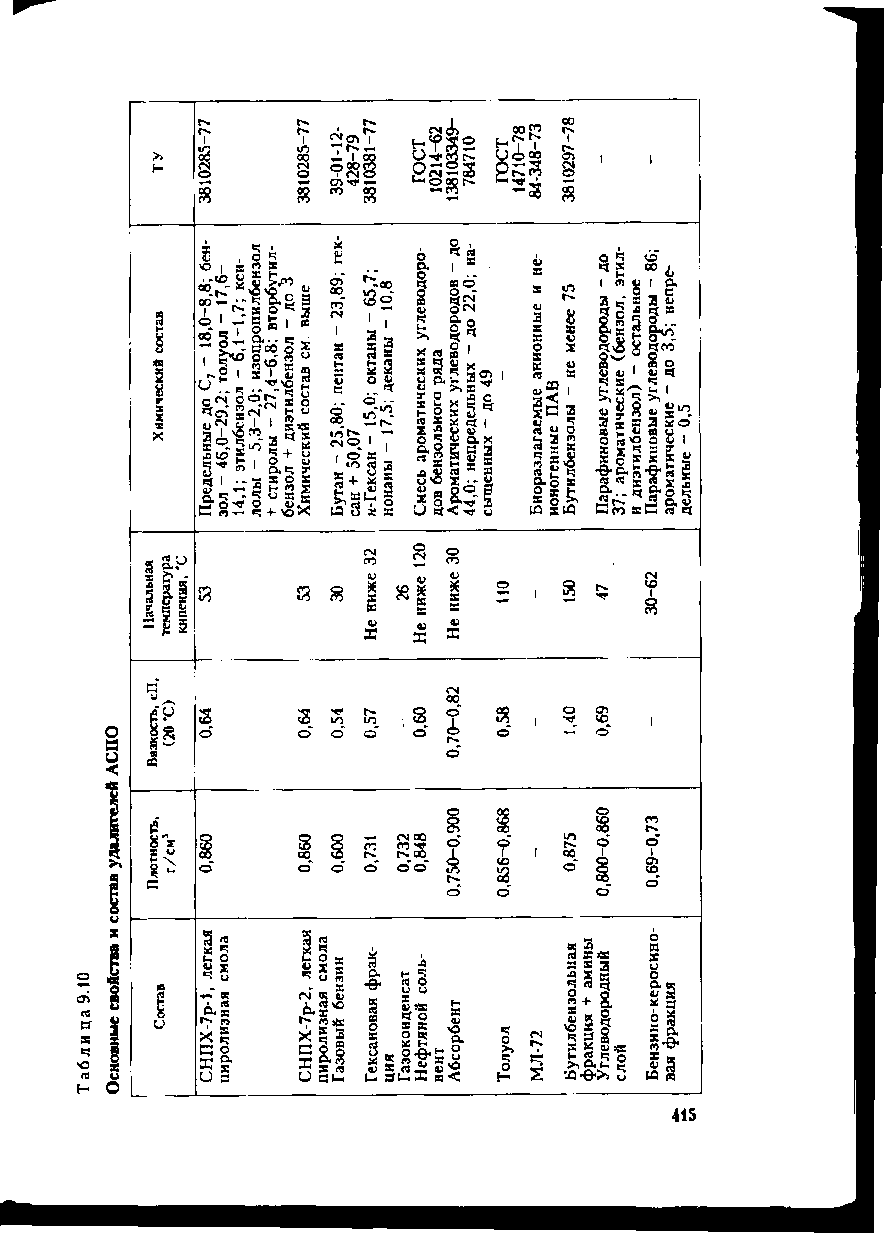

Свойства наиболее широко распространенных растворителей приведены в табл. 9.10.

В работе [1] описана балльная система оценки эффективности растворителей. Эта система учитывает степень подготовленности реагентов к применению, их экологические и технологические свойства, капиталовложения, эксплуатационные затраты и т.д. Оценка ряда растворителей приведена в табл. 9.11.

Данные из табл. 9.11 показывают, что углеводородные продукты имеют высокие показатели и вполне конкурентоспособны с различными реагентами смешанного состава. В качестве преимуществ углеводородных фракций можно указать их относительную дешевизну и доступность.

На основании изложенного можно говорить об эффективности использования углеводородных растворителей при добыче и обработке парафиносодержащих углеводородных смесей. На наш взгляд, использование внутреннего продукта установок обработки сырья может значительно снизить эксплуатационные затраты на объекте.

9.4. ТЕРМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ ПАРАФИНОСОДЕРЖАЩИХ СМЕСЕЙ ПЕРЕД ИХ ТРАНСПОРТИРОВАНИЕМ

Известно, что температура застывания и вязкость нефтей в основном зависят от содержания в них твердых парафинов и асфальтосмолистых веществ.

В результате высокотемпературной обработки нефти снижается концентрация твердых парафинов и увеличивается относительное содержание асфальтосмолистых веществ и легких фракций. Благодаря этому снижается вязкость нефти. Например, . согласно данным [15] термообработка нефти позволяет снизить температуру застывания с 24 до 10 “С, а динамическую вязкость - с 2,5 до 0,1 Па-с.

При соотношении этих компонентов не более чем 2 : 1 реологические свойства нефтей могут быть улучшены путем нагревания их до температуры 80-90 “С с последующим регулируемым охлаждением до 10-20 °С. В таком процессе (нагрев и последующее регулируемое охлаждение выше температуры плавления парафинов) асфальтосмолистые вещества, содержащиеся в нефти, препятствуют образованию крупных кристаллов и объемной кристаллической структуры парафина.

Наиболее важным фактором термообработки является режим охлаждения горячей нефти. Рекомендуется охлаждать нефть до 50 “С со средней скоростью охлаждения не более 90 *С/ч, в интервале температур от 50 до 20 °С - со скоростью не более 20 “С/ч.

С увеличением скорости охлаждения эффект улучшения реологических свойств нефти будет снижаться. При скорости охлаждения выше 200 °С/ч реологические свойства обработанной нефти будут хуже, чем исходной.

В случаях, когда обработка нефти при температуре 80-90 вС не позволяет достичь желаемого результата, возможно сочетание термообработки с другими методами. Например, часть (от 5 до 20 %) подготавливаемой к транспорту нефти можно подвергнуть термическому крекингу при температуре 450-510 "С, а продукты крекинга смешать с остальной частью нефти до температуры ее термообработки 80-90 “С. Затем смесь транспортируют до пункта назначения.

Опыты по термообработке проведены с конденсатом Карача-ганакского месторождения [44]. Сделана попытка изучить влияние начальной температуры обработки конденсата Гн на свойства конденсата. В опытах значение Тл принималось в интервале 60-90 °С, конечное значение температуры (после посте-7.15, МАССИРОВАННЫЙ ГРП - СПОСОБ ИНТЕНСИФИКАЦИИ НИЗКОПРОНИЦАЕМЫХ КОЛЛЕКТОРОВ

Массированный гидроразрыв пласта (МГРГТ) является эффективным способом интенсификации в низкопроницаемых (до 10_4мкм2) плотных газовых пластах. Он отличается от обычного гидроразрыва тем, что в пласт закачивается большое количество жидкости разрыва (от 190 до 1900 м3) и расклинивающего материала (от 40 до 450 т).

Уже при длине трещин 300 м производительность скважин увеличивается настолько, что перекрываются все расходы на операцию по МГРП. Имеются примеры успешного проведения МГРП при длине трещин до 800 м.

Новой стадией развития технологии МГРП стали работы, проводимые на месторождении Уоттенберг, при разработке илистого пласта с очень низкой проницаемостью (от 0,05 до 0,005 мД) при толщине пласта 25 м и глубине залегания 2400 м. Были проведены лабораторные исследования различных жидкостей, а также рассчитана пропускная способность трещин при применении полимерно-эмульсионной жидкости разрыва (1900 м3) и 450 т песка.

Анализ полученных данных показал, что применение массированного гидроразрыва в продуктивных зонах с малопроницаемыми породами экономически оправдано, а дальность проникновения трещин приблизительно равна 900 м. Благодаря развитию технологии гидроразрыва месторождение считается промышленным.

Были разработаны методы закачивания в скважины полимерной эмульсии. Объемы закачки варьируются от 190 м1 жидкости и 45 т песка до 1900 м3 жидкости и 450 т песка (табл. 7.2).

Добыча газа из месторождений бассейна Анадарко (США) осуществляется с глубины 5000 — 7000 м при пластовом давлении до 120 МПа и пластовой температуре до 180 °С [8]. Для обеспечения рентабельности разработки здесь широко применяется гидравлический разрыв с давлением разрыва, близ-

ТЛ5Л11ЦА. 7 2 Срок окупаемости МГРП

| Объим иакачии | Время окупаемости, мес. | |

| Полимерная эмульсия, м3 | Песок, т | |

| 1900 | 450 | 13 |

|

1400 | 270 | 22 |

| 700 i | 160 |

41 |

| 190 ; | 45 | 69 |

ким к градиентам порового давления. При эксплуатации большое внимание уделяется выбору материалов и контролю качества оборудования, обеспечивающего безопасность проведения работ.

В условиях высоких температур (150— 180 °С) при интенсификации глубоких скважин необходимо правильно выбрать жидкость разрыва и сохранить ее несущую способность до конца операций. Эта жидкость должна обладать следующими характеристиками:

вязкостью около ЮОМПа-с;

отсутствием сдвига и перехода в состояние с низкой вязкостью в результате разрушения химических связей при турбулентности;

сохранять высокую вязкость при температуре 175 —200 аС в течение заданного времени,

Разработаны два типа жидкостей разрыва: одна — с поперечными связями, вторая — загущаемая в два этапа.

Жидкость с поперечными связями (обусловленными химической реакцией некоторых полимерных цепей) является хорошим песконосителем. Однако при температуре выше 145 °С происходит разрушение понеречных связей и жидкость теряет способность переносить расклинивающие агенты. Ко второму типу относится жидкость с основным загустителем, в который вводится второй загуститель (в сухом виде) во время закачивания скважины.

В зарубежной практике, особенно в США, развиваются методы оценки степени ухудшения исходных параметров малопроницаемых продуктивных пластов при интенсификации. Результаты интенсификации методом гидроразрыва свидетельствуют о необходимости более тщательного отбора рабочих жидкостей с целью уменьшения их отрицательного влияния на проницаемость пород пласта при гидроразрыве. Снижение степени ухудшения исходных параметров продуктивного пласта способствует сокращению периода времени до достижения максимального дебита при эксплуатации.

7.2. СОЛЯНОКИСЛОТНАЯ ОБРАБОТКА ГАЗОВЫХ СКВАЖИН

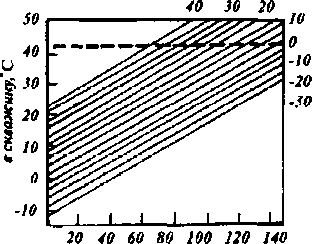

С олян о кислотная обработка скважин основана на способности кислот вступать в реакцию с карбонатными породами (известняками и доломитами), что приводит к очистке и рас-пенного охлаждения конденсата) составляло 18 “С, что ниже температуры начала кристаллизации. В результате опытов получены данные, характеризующие влияние скорости охлаждения конденсата на время расслоения суспензии (табл. 9.12). Например, при охлаждении конденсата с 90 до 18 "С стойкая к расслоению суспензия парафинов образуется при скоростях охлаждения не менее 0,139 'С/с. Следовательно, эта скорость является оптимальной для данного значения Тн.

С понижением начальной температуры оптимальная скорость термообработки увеличивается. Для значения Тн, равного 80 и 70 'С, стойкая к расслоению суспензия парафинов образуется при скоростях охлаждения 0,222-0,239 и 0,250-0,278 “С/с соответственно.

Говоря об этих исследованиях, необходимо обратить внимание на высокие скорости охлаждения нефтей. В то время как обычно рекомендуется этот показатель поддерживать не более 90 "С/ч [15], в данной работе скорость охлаждения поддерживалась на уровне 250-1100 аС/ч, т.е. значительно больше. Авторами не объясняется, почему были установлены столь высокие скорости охлаждения.

Следует отметить, что поддержание высоких скоростей охлаждения, с одной стороны, может снизить эффективность процесса, а с другой - позволит уменьшить металлоемкость установки.

Перед подачей в транспортную систему конденсат Карача-Таблица 9.12

Влияние начальной температуры и скорости охлаждения конденсата на устойчивость суспензии парафинов

|

т. *с | Средняя скорость охлаждения |

Интенсивность расслоения | ||

| *С/с | ‘С/ч |

Время | Объем верхнего слоя, % | |

| 90 |

0,077 | 277 | 15 мин | 4,2 |

| 90 |

0,077 | 277 | 5ч |

60 |

| 90 |

0,077 | 277 | 3 сут | 70 |

| 90 |

0,118 | 425 | 20 мин | 3,5 |

| 90 |

0,118 | 425 | 5 ч |

20 |

| 90 |

0,118 | 425 | 3 сут | 60 |

| 90 |

0,143 | 515 | 3 сут | Полное расслоение |

| 80 | 0,167 | 601 | 4 ч | То же |

| 80 | 0,208 |

749 | 1 сут | и » |

| 80 | 0,230 | 828 | 3 сут |

и и |

| 80 |

0,257 | 925 | 3 сут | и U |

|

70 | 0,231 | 832 |

3 сут | а и |

| 70 | 0,264 |

950 | 3 сут | и и |

| 60 |

0,245 | 882 | 1 сут | и и |

|

60 | 0,278 | 1001 |

2 сут | и и |

| 60 | 0,306 |

1101 | 3 сут | и и |

Влияние скорости охлаждения конденсата на устойчивость суспензии парафинов (7^-60 'С)

| Расслоение суспензии (объем верхнего слоя), % |

|||||||

| Т, сут |

0,417 | 0,292 |

0,24 | 0,167 |

0,083 | 0,0288 |

0,0066 |

| Температура хранения 15 *С |

|||||||

| 1 | 0 | 0 | 0 | 1,0 | 5,0 | 9,4 |

77,3 |

| 2 |

1,7 | 3,0 | 1,5 | 8,5 | 18,2 |

25,2 | 80,4 |

| 3 | 2,3 | 3,2 |

1,5 | 10,0 | 22,7 | 31,6 | 84,2 |

| 4 | 2,3 | 6,0 |

1,5 | 11,0 | 36,4 | 47,5 | 84,0 |

| 7 | 2,3 | 6,0 |

1,5 | 11,0 | 37,0 | 52,7 | 84,0 |

| 10 | 2,3 | 6,0 |

1,5 | 11,0 | 50,0 | 57,5 | 84,0 |

| Температура хранения 10 °С | |||||||

| 1 | 0 | 0 | 0 | 0 | 0 | 2,2 | 50,0 |

| 2 | 0 | 0 | 0 | 1,0 | 1,0 | 3,4 | 56,0 |

| 3 | 0 | 0 |

1,4 | 1,7 | 2,1 | 4,3 | 57,7 |

| 4 | 0 | 0 |

1,4 | 1,7 | 3,3 | 5,2 | 63,5 |

| 7 | 0 | 0 | 4,3 | 4,3 |

5,0 | 8,7 | 73,2 |

| 10 | 0 |

2,2 | 4,3 | 4,3 | 6,0 | 62,0 |

84,2 |

ганакского ГКМ дегазируется при температуре 60 °С. Поэтому часть опытов проводилась при этой температуре. Конечная температура была принята 5—15 °С, что соответствует температуре грунта на глубине залегания конденсатопровода в различное время года. Полученные данные показывают, что при скоростях охлаждения 0,250-0,417 аС/с возможно образование стойкой суспензии (табл. 9.13). Небольшое расслоение верхнего слоя (1,5-4,3) % не приводит к образованию плотных па-рафинистых осадков.

Охлаждение парафиносодержащих нефтей до температуры ниже Г* (температуры кристаллизации) способствует образованию многих центров кристаллизации и созданию мелкокристаллической системы. В результате увеличивается вязкость системы и повышается температура, при которой кристаллы выпадают в осадок.

9.5. ОЦЕНКА ВЛИЯНИЯ ОТЛОЖЕНИЯ ПАРАФИНОВ НА ПОКАЗАТЕЛИ РАБОТЫ УСТАНОВКИ НТС

Отложение парафинов на установках НТС приводит к нарушению проектного режима их работы. Эти нарушения выражаются в повышении температуры сепарации, снижении выхода целевых компонентов в жидкую фазу, ухудшении показателей качества товарного газа и т.д.

ширению их пористых каналов, увеличению проницаемости и, как следствие, к повышению производительности скважин. Химические реакции, происходящие при этом, выражаются следующими уравнениями.

Для известняка

СаС03 + 2 НО = СаС12 + Н;0 + СО,.

Для доломита

CaC03-MgC03 + 4НС1 = СаС12 + МдС12 +

+ 2Н20 + 2С02.

Продукты реакции карбонатных пород с соляной кислотой, т. е. хлористый кальций СаС12 и хлористый магний МдС12, хорошо растворимые в воде, не выпадают н осадок из раствора прореагировавшей кислоты.

Скорость реакции в известняках и доломитах зависит в основном от давления и температуры, С увеличением давления и при использовании солянокислотного раствора пониженной температуры скорость реакции уменьшается.

Химическими заводами вырабатываются несколько сортов соляной кислоты. Лучшей является кислота, имеющая следующие показатели: содержание НС1 — не менее 31 %, железа — не более 0,02 %, серной кислоты — не более 0,00/> %.

В результате взаимодействия окисных соединений железа с соляной кислотой образуется хлорное железо, которое при полной нейтрализации кислотного раствора выпадает в пласте в осадок в виде окиси железа Fe(OH)3 и закупоривает его поры. Поэтому при содержании железа более 0,02 % для предупреждения выпадения осадка необходимо к кислоте добавлять 1 — 1,5 % уксусной кислоты.

Если в растворе соляной кислоты содержатся примеси серной кислоты, то последняя, взаимодействуя с карбонатами, образует нерастворимый осадок гипса, способный закупорить поровое пространство. Эта реакция протекает по уравнению

H2SO, + CaC03 = CaS04 + Н,0 + СО.,

Для удаления серной кислоты добавляют хлористый барий в количестве 0,02—0,05%. При этом реакция происходит с образованием осадка сернокислого бария

После отстоя осадок BaS04 удаляют.

Для обработки скважины применяют следующие виды соляной кислоты:

ингибированную, г.е. кислоту, препарированную на заво-дах-поставщиках специальными добавками для снижения коррозионного воздействия на металл;

ингибированную синтетическую, но с пониженной концентрацией (до 19— 25 %);

ингибированную, полученную из абгазов органических производств при концентрации НС1 от 18 до 22 %.

В процессе эксплуатации скважины часть ее перфорированных каналов обычно заглинизовывается. Для их очистки применяют солянокислотную обработку призабойной зоны. При этом образование трещин нежелательно, так как кислота, прорвавшись в пласт, реагирует уже за пределами обрабатываемой зоны.

Газоносные карбонатные породы не покрыты пленкой нефти, и поэтому кислота вступает в реакцию, как только попадает в пласт, Реагируя с породой и расширяя поровые каналы, она под действием собственного веса продвигается вниз, приближаясь к газоводяному контакту. Поэтому время реакции кислоты в таких породах значительно меньше, чем в нефтяных пластах. Если возникает необходимость закачать кислоту в газоносный пласт как можно дальше от ствола скважины, например при солянокислотном гидроразрыве, необходимо прежде закачать экранирующую углеводородную жидкость. Аналогичного результата по закачке кислоты в пласт на большом расстоянии от ствола можно добиться при использовании керосино- или конденсатокислотных эмульсий, Этот способ имеет перед изложенным ряд преимуществ. При использовании эмульсий, имеющих высокую вязкость и во много раз сниженную скорость реакции, скорость их закачки и продолжительность незначительно влияют на результаты.

Эмульсию можно закачать в зону газоносного пласта с хорошей проницаемостью. Это объясняется тем, что керосино- и конденсатокислотные эмульсии относятся к типу гидрофобных, а газоносные известняки, особенно при отсутствии в залежах нефтяных оторочек, как правило, очень плохо принимают гидрофобные жидкости, даже менее вязкие, чем эмульсии. Поэтому эмульсия, закачанная в трещину, не фильтруется гкипзь стенки трещины, а реагирует непосредственно на стенках до тех пор, пока вся кислота не прореагирует. Затем она распадается на подвижные компоненты.

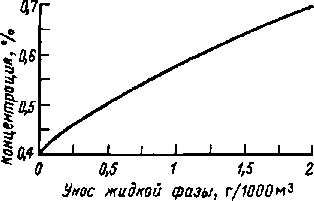

На практике возможны случаи, когда из-за несоблюдения показателей качества газа с товарным газом в трубопровод поступает излишнее количество тяжелых углеводородов. При снижении давления и температуры в газопроводе происходит частичная конденсация углеводородов, что ухудшает гидравлическую характеристику газопровода и обусловливает экологические проблемы.

Косвенными показателями, указывающими на отложение парафинов на установке, могут служить изменение температурного режима работы оборудования (повышение температуры сепарации) и увеличение перепада давления в теплообменниках. Последнее объясняется снижением площади свободного сечения аппаратов и увеличением скорости газа в них.

Согласно приведенным ниже данным, коэффициент теплопередачи парафиновых и других отложений в сотни раз меньше, чем различных металлов, из которых изготавливается оборудование. Эта и есть основная причина уменьшения общего коэффициента теплопередачи оборудования.

Коэффициент теплопередачи, кал/ч

Металл:

175

320

53

39

М

0,12 0,1-0,3 0,3-3,0

0,286 Вт/(м*С)

алюминий..

медь..........

железо......

сталь

латунь.......

Осадки, накипи:

смазочное масло ............

накипь (силикат) ..........

накипь (без силиката) парафин......................

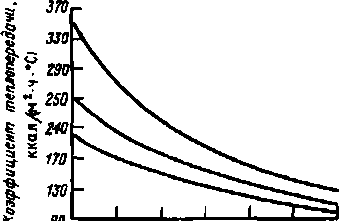

ВНИИгазом выполнены расчетные исследования по определению влияния толщины отложения парафинового слоя на коэффициент теплопередачи теплообменников установок НТС Уренгойского ГКМ. При расчетах была принята следующая характеристика теплообменников: площадь поверхности одной секции - 1290 м2, число U-образных труб в секции - 574; внутренний диаметр трубы - 15 мм, толщина - 2,5 мм.

Влияние толщины слоя парафина на коэффициент теплопередачи рассчитывается по данным [3, 4].

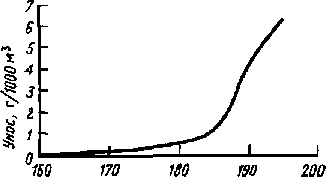

Теплопроводность парафина принята 0,286 Вт/(м*°С). Принимая для теплообменника с чистой поверхностью начальное значение коэффициента теплопередачи К0, равное 200; 250 и 350 ккал/(м2-ч • “С), определяли его величину в зависимости от толщины слоя парафиновых отложений на поверхностях труб аппарата. Результаты расчетов выражены кривыми рис.

Рис. 9.12. Влияние толщины слоя парафина на коэффициент теплопередачи теплообменника

Согласно рисунку, чем выше начальное значение KQi тем больше относительное снижение его значения. Например, при толщине слоя парафина 1 мм и начальном значении коэффициента теплопередачи К0 = 250 его значение на загрязненных поверхностях составляет 107, т.е. уменьшается в 2,34 раза. В то же время при KQ = 350 Кп составляет 125, т.е. уменьшается в 2,8 раза.

ч

да1--' 1 1

1-'¦ 1

~

О 0,2 0,+ 0,6 ОД 1 1#

Толщина слои парафина, мм

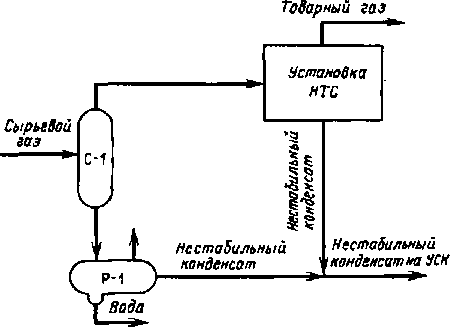

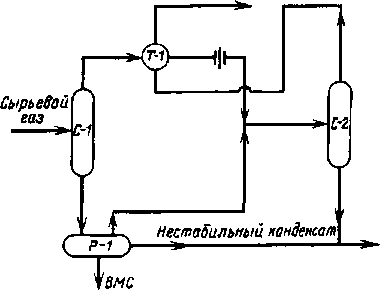

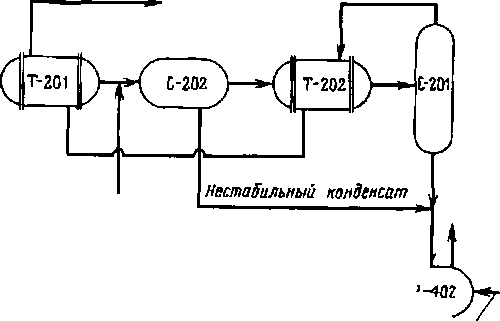

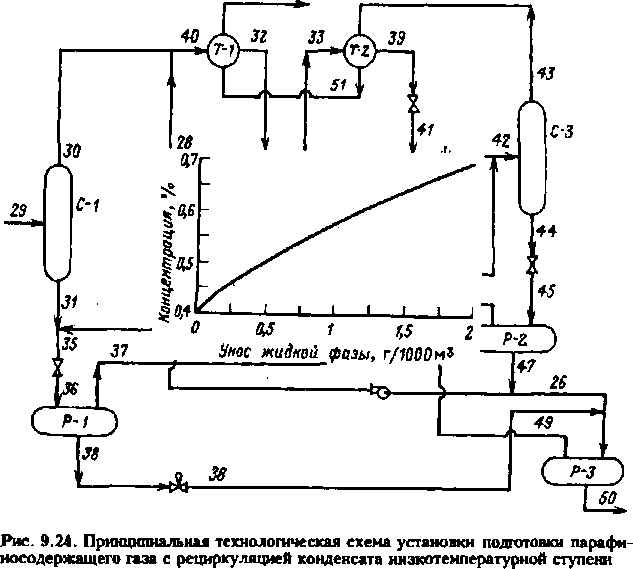

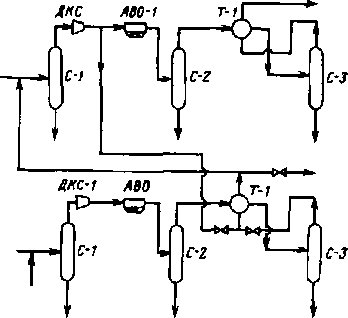

Снижение коэффициента теплопередачи приводит к повышению температуры сепарации и, следовательно, к уменьшению выхода пропан-бутановой фракции в жидкую фазу. Для оценки этого тезиса выполнены расчеты, результаты которых приведены в табл. 9.14 и 9.15. В качестве сырья установки была принята продукция ачимовских залежей, а объекта исследования - установка НТС (см. рис. 7.1). Во всех расчетах температура газа на входе в установки составляла 32 "С, давление в низкотемпературной ступени сепарации - 5,5 МПа.

Выполнены две группы расчетов. В первой (табл. 9.14) измеряли коэффициент теплопередачи только для рекуперативного теплообменника Т-1, а во второй (табл. 9.15) - для обоих теплообменников. Определены показатели работы установки при различных режимах.

С образованием на поверхности труб парафинового слоя толщиной всего 0,80 мм температура в концевой ступени сепарации повышается более чем на 5 “С. Это приводит к уменьшению выхода ПБФ в жидкую продукцию на 4,52 %, или на 4,70 r/м3. В пересчете на годовую производительность 5 млрд. м3 по товарному газу эта цифра составит 24,7 тыс. т. Одновременно увеличивается содержание С5+ в газе на выходе из установки на 0,8 г/м3. В пересчете на УКПГ производительностью 5 млрд. м3/год годовые потери С5т с товарным газом составят

4,0 тыс. т.

В качестве эмульгатора применяют поверхностно-активные вещества.

Обычно целью соля но кислотной обработки является увеличение производительности скважин. Этого можно добиться различными путями. В одних случаях достаточно очистить призабойную зону после бурения или капитального ремонта; в других — необходимо увеличить проницаемость присква-жинной зоны пласта в радиусе десятка и более метров; в третьих — обеспечить сообщаемость забоя с зонами, обладающими лучшими коллекторскими свойствами; в четвертых — интенсивно обработать отдельные участки вскрытой толщины пласта, которые при установленных рабочих депрессиях практически не продуктивны, и т.д,

В зависимости от способа подачи кислоты в пласт определяют давление на устье скважины, которое необходимо поддерживать в процессе закачки. С этой целью кислоту закачивают в насосно-компрессорные трубы с максимально возможной скоростью до тех пор, пока давление на устье не начнет увеличиваться. Затем темп закачки снижают до момента, когда пласт начнет принимать кислоту (или другую жидкость). Это будут как раз те условия, при которых кислота фильтруется в пласт сквозь поровые каналы. Если задан такой способ закачки кислоты, то давление в течение всего процесса необходимо поддерживать на установленном уровне, изменяя темп подачи кислоты в скважину. При другом виде подачи кислоты в пласт — через систему микротрещин — после определения момента приемистости пласта следует медленно увеличивать давление до тех пор, пока оно не установится на определенном уровне. Приемистость скважины в таком случае значительно возрастает. Этот момент будет соответствовать раскрытию системы микротрещин. Затем закачивают кислоту при режиме, обеспечивающем поддержание давления и приемистости на уровне.

При гидроразрыве пласта кислоту (или дру!ую жидкость) закачивают с максимальной скоростью при максимально возможном или допустимом давлении. Скорость ее закачки — не менее важный технологический параметр при солянокис-лотных обработках, чем давление.

Если скорость закачки кислоты небольшая, то основная ее масса реагирует в непосредственной близости от ствола (особенно в газоносном пласте), и в отдаленные участки пласта она поступает в основном не способной к эффективному воздействию на породу. Кислота гораздо быстрее реагирует с породой в движении, чем в спокойном состоянии, так как 426 лучше осуществляется отвод от места реакции образующихся продуктов. При закачке ее на значительное расстояние от забоя необходимо как можно быстрее доставить кислоту к месту реакции и с возможно большим процентом концентрации ее в растворе. При этом замедлить скорость реакции можно либо путем эмульгирования кислоты, либо путем добавки к ней соответствующего ингибитора с повышением давления закачки.

Промысловая практика показывает, что при небольших давлениях в процессе закачки кислоты в пласт солянокислотные обработки наименее эффективны. Малоэффективны также обработки, проведенные при небольших скоростях закачки в пластах большой мощности.

При выборе газовой скважины для кислотной обработки необходимо знать: результаты промысловых и геофизических исследований; коллекторские свойства пласта, свойства глинистого раствора, используемого при вскрытии продуктивного пласта; толщину пласта; расстояние от скважины до контура газоносности и от нижних перфорационных отверстий до газоводяного контакта; пластовое давление и остаточные запасы газа.

Благоприятны для обработки соляной кислотой следующие объекты:

карбонатные пласты с хорошо развитой естественной трещиноватостью, продуктивность которых снижена вследствие засорения трещин частицами карбонатных пород и глинистого раствора в процессе бурения. В этом случае кислота растворяет проникшие в трещины частицы пород, способствует извлечению из пласта глинистого раствора и, следовательно, многократному увеличению дебита скважин;

карбонатные пласты, в которых трещиноватость развита слабо. В результате реакции кислоты с породой образуются каналы растворения с многократным увеличением размеров поровых каналов, глубоко проникающих в пласт;

пористые карбонатные пласты, в которых проницаемость призабойной зоны снижена вследствие фациальных изменений или проникновения в пласт промывочных жидкостей в процессе бурения или ремонтных работ. Механизм воздействия кислоты в этих случаях состоит в том, что она растворяет материал на стенках поровых каналов;

Показатели работы установки НТС при различных коэффициентах теплопередачи в теплообменнике Т-1

| Показатели |

Режим | |||

| 1 | 2 | 3 | 4 | |

| Толщина слоя парафина, мм | 0 |

0,27 | 0,65 | 0,80 |

| АСТ1, ккал/(м2ч° -С) | 145 | 120 |

95 | 72 |

|

КТ2, ккал/(м2ч' *С) Температура после Т-1, *С | 145 | 145 | 145 |

145 |

| 14,9 |

16,8 | 19,1 | 21,4 |

|

| Температура после Т-2, 'С | -7,4 | -6,0 |

-4,2 | -2,2 |

|

Температура в С-2, ’С | -29,8 | -28,5 | *26,6 |

-24,5 |

| Содержание в жидкой фазе после Т-1, % (масс.) |

7,5 | 8,56 | 9,9 |

11,77 |

| Содержание С,6+ в жидкой фазе после Т-1, % (масс.) | 5,06 | 5,78 |

6,77 | 8,11 |

| Извлечение С5т в жидкую | 99,4 |

99,36 | 99,29 | 99,2 |

| фазу, % | 52,07 |

50,38 | ||

| Извлечение ПБФ в жидкую | 54,9 | 53,84 | ||

| фазу, % |

2,3 | 2,5 |

2,77 | 3,1 |

|

Содержание С5+, в товарном |

||||

| газе, г/м3 | ||||

| Выход нестабильного кон | 104,13 |

103 974 | 103 288 | 102 527 |

| денсата, кг |

||||

|

Снижение выхода нестабиль |

- | 404 | 832 |

1321 |

| ного конденсата, кг | ||||

| Выход С3^ в нестабильный |

95 072 | 94 668 | 94 241 | 93 751 |

|

конденсат, кг | ||||

| Содержание легких (до Сэ) в | 9,12 |

8,95 | 8,76 | 8,56 |

| нестабильном конденсате, % (масс.) | ||||

Таблица 9.15

Показатели работы установки НТС прн различных коэффициентах теплопередачи в теплообменнике Т-1 и Т-2

|

Показатели | Режим | ||

| 5 |

6 | 7 | |

|

Толщина слоя парафина, мм |

0,27 | 0,65 | 0,80 |

| КТ1, ккал/(м2'Ч* “С) | 120 |

95 | 72 |

|

Kj.j, ккал/(м2'Ч* *С) |

120 | 95 | 72 |

| Температура после Т-1, "С |

15,5 | 17,0 | 19,3 |

| Температура после Т-2, *С | -4,4 | 0,1 |

5,8 |

| Температура в С-2, *С | -268 | -22,2 |

-16,8 |

| Содержание С14+, в жидкой фазе после Т-1, % (масс.) | 7,99 | 8,56 | 9,95 |

| Содержание C16+i в жидкой фазе после Т-1, % (масс.) | 5,38 | 5,79 |

6,8 |

| Извлечение Су в жидкую фазу, % Извлечение ПБФ в жидкую фазу, % | 99,3 |

99,09 | 98,76 |

|

52,08 | 48,48 | 44,62 |

|

| Содержание Cs+B в товарном газе, г/м3 | 2,76 | 3,53 | 4,8 |

| Выход нестабильного конденсата, кг | 103 270 | 101 668 |

99 924 |

| Снижение выхода нестабильного конденсата, кг |

859 | 1904 | |

|

Выход С3+ в нестабильный конденсат, ¦ кг | 94 213 | 93 168 | - |

| Содержание легких (до С-,) в нестабильном конденсате, % (масс.) | 8,77 | 8,36 | 7,97 |

Снижение коэффициента теплопередачи сопровождается повышением температуры после теплообменника Т-1 и уменьшением степени конденсации всех компонентов сырья. При этом уменьшение степени конденсации легких компонентов носит более интенсивный характер, чем тяжелых фракций. Ввиду этого происходит повышение концентрации последних в жидкой фазе, что в свою очередь создает условия для их выпадения в твердый осадок.

Указанное положение наиболее ярко проявляется при снижении коэффициента обоих теплообменников (см. табл.

9.15).

В условиях Уренгойского комплекса, когда между ступенями охлаждения установлен промежуточный сепаратор, наиболее уязвимым аппаратом является первый по ходу газа рекуперативный теплообменник. Обеспечение нормальной эксплуатации этого аппарата позволит полностью исключить возможность осложнений в работе теплообменника Т-2.

С учетом изложенного можно отметить, что для обработки парафиносодержащих газов схема установки НТС с трехступенчатой сепарацией . представляется более эффективной, чем схемы с двухступенчатой сепарацией.

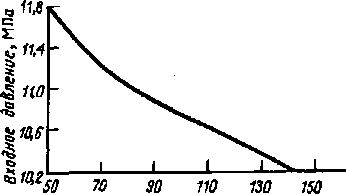

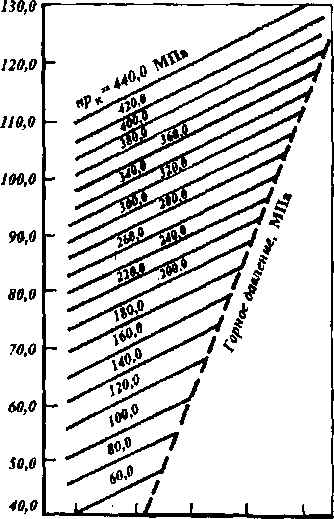

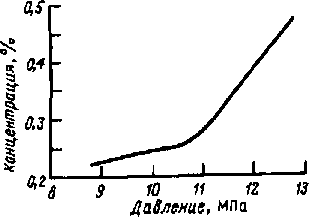

При снижении коэффициента теплопередачи для поддержания заданной температуры в концевой ступени сепарации при прочих равных условиях потребуется повысить входное давление газа. Зависимость последнего от значения К приведена на рис. 9.13. При получении этой зависимости коэффициент теплопередачи для Т-2 был принят постоянным, для Т-1 - в интервале 50-150 ккал/(м2-ч-°С); давление и температура в концевой ступени сепарации составляли 5,5 МПа и -30 *С соответственно.

Согласно данным рис. 9.13, при снижении коэффициента теплопередачи теплообменника Т-1 от 140 до 50 ккал/(м2-ч-вС)

Коэффициент теплопередачи, -eCj

Рис. 9.13. Влияние коэффициента теплопередачи на требуемое значение входного давления газа

плотные слабопористые низкопроницаемые карбонатные пласты. В этом случае необходимо проводить гидрокислотный разрыв, в результате чего механическое воздействие жидкости, обеспечивающее создание трещин разрыва, дополняется химическим воздействием кислоты на породу,

Для обработки глинокислотой благоприятными объектами являются плотные низкоироницаемые малопродуктивные песчаники с карбонатным или глинистым цементом,

К условиям, неблагоприятным для проведения кислотной обработки, относятся близость подошвенных или контурных вод; значительное снижение пластового давления (на 60 — 70% от первоначального); приток в скважину даже незначительного количества пластовой воды; нарушения в обсадной колонне и отсутствие возможности изолировать их от обрабатываемого интервала,

7.2.2. ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ СКО

Концентрация раствора кислоты. Если в составе пород содержится гипс или ангидрит, то концентрация кислоты не должна превышать 15 %. Более концентрированная кислота растворяет указанные вещества, и они выпадают в осадок после ее нейтрализации, закупоривая поровые каналы,

В пластах, представленных карбонатными породами с хорошо развитой естественной трещиноватостью, в которых кислота может прореагировать с породой в непосредственной близости от забоя скважины, при отсутствии возможности применить замедлители скорости реакции или гидрофобную эмульсию используют ступенчатое изменение концентрации, закачивая в пласт первые порции кислоты 25 %-ной концентрации и последние — 10 %-ной концентрации.

При обработке слабопористых и малопроницаемых известняков и доломитов концентрацию увеличивают до 20—25 %. В большинстве же случаев для обработки карбонатных пластов применяют кислоту 12—15 %-ной концентрации, а для пластов, представленных терригенными породами, — глино-кислоту, т.е. смесь соляной кислоты 8—10 %-ной концентрации с 3 — 5 %-ной плавиковой кислотой в расчете на объем кислотного раствора.

При повторных обработках и необходимости увеличения радиуса обработки для снижения рабочей деирессии применяют ступенчатое изменение концентрации. Для скважины, в

которой дебит снижен вследствие засорения призабойной зоны в процессе эксплуатации или ремонтных работ используют кислотные растворы 8—12 %-ной концентрации; для кислотных ванн скважинг перекрытых колонной, — соляную кислоту концентрацией от 12—15 до 20 % в скважинах с открытым забоем; для глинокислотных ванн — смесь соляной кислоты 14—16 %-ной концентрации с 3 — 5 %-ной плавиковой кислотой.

Объем кислотных растворов. Для обработки призабойных зон пластов в газовых скважинах рекомендуется объем кислоты из расчета 0,4—2,5 м3 на 1 м толщины пласта. Объем кислоты зависит от ее состава, минералогического состава пород, трещиноватости, пористости, проницаемости, характера засорения призабойной зоны.

При обработке карбонатных пластов с хорошо развитой естественной трещиноватостью и проницаемостью более

0,1 мкм2, продуктивность которых снижена вследствие засорения трещин частицами выбуренной породы и отчасти глинистым раствором, объем кислоты составляет 0,4—1,0м3 на 1 м толщины пласта. Если трещины и призабойная зона высокопроницаемого пласта не засорены, то объем кислоты увеличивают до 1,5 —2,5 м3 и более на 1 м эффективной толщины пласта.

Когда пласт представлен слаботрещиноватыми пористыми карбонатными породами, то удельный расход ее составляет 1 —1,5 м3 на 1м толщины пласта, исходя из необходимости расширения сети микротрещин. При обработке пористых нетрещиноватых пластов, в которых проницаемость призабойной зоны снижена вследствие проникновения в пласт промывочной жидкости, удельный расход кислоты равен

0,5-5-1 м3 при первичных обработках и 1,5+2 м3 на 1 м толщины пласта при вторичных.

В нетрещиноватых слабопористых низкопроницаемых карбонатных пластах проводят гидрокислотный разрыв с расходом кислоты более 25 м3 на одну операцию. При обработке песчаных коллекторов соляной кислотой или глино-кислотой в зависимости от состава пород и характера цементации удельный объем кислоты должен составлять 0,4-!-1 м3.

При повторных обработках, проводимых для восстановления производительности, удельный расход кислоты увеличивают на 30 — 50% по отношению к объему кислоты, закачанной при предыдущей обработке. Если повторная обработка проводится с целью увеличения радиуса воздействия кислоты на пласт, то удельный расход увеличивают в 2 — 3 раза, для поддержания заданной температуры в концевой ступени сепарации потребуется повысить входное давление газа на 1,6 МПа, что приведет к увеличению затрат на дожатие газа.

9.6. ПОДГОТОВКА ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ С ПРЕДВАРИТЕЛЬНЫМ ВЫДЕЛЕНИЕМ ПАРАФИНОВЫХ ФРАКЦИЙ

Впервые с проблемой парафиноотложения при добыче газа столкнулись в семидесятые годы на Березанском и Майкопском газоконденсатных месторождениях Краснодарского края [32-35]. Конденсаты этих месторождений в начальный период эксплуатации имели высокую температуру кристаллизации, порядка -2 °С, что объяснялось относительно повышенным содержанием в них парафинов.

Перед тем, как определить режим работы установок обработки парафиносодержащих газов, А.С. Великовским и сотрудниками было рекомендовано провести эксперименты по определению температуры застывания и кристаллизации: стабильных конденсатов и их отдельных фракций; конденсатов, из которых выделены тяжелые фракции с различными температурами начала кипения;

конденсатов, из которых выделены легкие фракции с различными температурами конца кипения.

Применительно к конденсату Майкопского ГКМ результаты таких исследований приведены в табл. 9.16-9.19. Опыты проводились следующим образом. В лабораторных условиях путем четкой ректификации от конденсата было отогнано 70 % (масс.), т.е. все фракции, кипящие до 200 “С (эти фракции практически не содержат твердых парафинов)

С использованием смеси ацетон - бензол - толуол (соотношение 35 : 60 : 5) из остатка (30 % от количества исходной пробы) депарафинизацией при температуре 21 ‘С был выделен парафин в количестве 5 %, что в пересчете на весь конденсат составляет около 1,5 % (масс.), с температурой плавления 53 “С и средней молекулярной массой 350. Средняя температура кипения фракции 400 “С. Эти данные наглядно показывают, что парафины концентрируются в самых тяжелых фракциях конденсата. Отсюда можно сделать вывод, что если самые тяжелые фракции из нефти или конденсата выделить на стадии предварительной обработки, то будет решена проблема борьбы с отложением парафинов при их транспортировании до объекта назначения.

|

Показатели | Березанский | Майкопский |

| конденсат | конденсат | |

| Удельный вес </420 | 0,782 |

0,802 |

| Температура кипения фракций, вС: | ||

| н.к. | 47 |

52 |

| 10 % |

84 | 88 |

|

96 | 103 | |

| 20 % | 104 | ИЗ |

| 30 % | из | 125 |

| 40 % | 125 |

139 |

| 50 % |

140 | 160 |

| 60 % | 161 | 190 |

| 70 % | 210 | 242 |

| 80 % |

286 | 288 |

| 90 % | 315 | 332 |

| к.к. | 92,0 | 93,5 |

| Отогнано всего, % | 4,0 | 6,2 |

| Остаток, % | 4,0 | 0,3 |

| Потери, % | 0,0 | 0,0 |

| Содержание серы, % Кислотность, мг КОН, на 100 мл |

0,0 | 0,0 |

| -2 | -2 | |

| Температура кристаллизации, °С* | Ниже -60 | Ниже -60 |

|

Температура застывания, ‘С | ||

| 'По ГОСТ 6264-52. |

Табли ца 9.17

Температуры кристаллизации и застывания фракций конденсата Березанского ГКМ

| Интервал кипения, *С |

Выход фракций, % (масс.) |

т., *С | Тг, *с |

| Н.к 200 |

77,5 | Ниже -60 | Ниже -60 |

| 200-220 | 0,7 | - | То же |

| 220-240 | 2,9 | -31 | -57 |

| 240-260 |

1,4 | -29 | -44 |

| 250-280 | 5,3 |

-26 | -36 |

|

280-300 | 2,2 | -15 |

~20 |

| 300-360 |

5,4 | + 11 | -2 |

| От 360 до к.к | 3,1 | +43 | +40 |

Табли ца 9.18

Зависимость температур кристаллизации и застывания конденсата с различными концами отбора

|

Интервал кипения, *С | Выход фракций, % (масс.) |

ты1 *С |

тз, 'С |

|

Н.к-200 Н.к-220 Н.к-240 Н.к-260 Н.к-280 Н.к-300 Н.к-360 Н.к-к.к* ‘Потери при разгоню | 77.5 78,2 81,1 82.5 87,8 90.0 95,4 100.0 равны 1,5 %. | Ниже -60 То же и -60 -50 -43 -2 | Ниже -60 То же И н и |

Продолжительность реакции кислоты с породой. Для скважин с открытым стволом при кислотных ваннах это время ориентировочно составляет 16 — 24 ч (г.е. продукты реакции должны быть извлечены по истечении этого срока), а при проведении солянокислотных ванн в скважинах, закрепленных обсадной колонной, с целью удаления глинистой корки — 2+4 ч. Для призабойной зоны карбонатного пласта в скважинах с открытым забоем с пластовым давлением более 5 МПа и температурой не ниже 30 °С при условии, что ствол в пределах толщины пласта также заполнен кислотой, продолжительность реакции составляет 8-5-12 ч, при пластовом давлении менее 5 МПа -- 4+6 ч. Если вся кислота закачивается в пласт, представленный пористыми карбонатными породами, необходимая продолжительность реакции составляет 4+6 ч, При прочих равных условиях, если карбонатный пласт имеет хорошо развитую естественную трещиноватость, время реакции следует увеличивать до 8+10 ч.

Для карбонизированных песчаников необходимая продолжительность реакции с соляной кислотой составляет 4+6 ч. При обработке слабокарбонизированных песчаников последовательно раствором соляной кислоты, а затем глииокисло-ты или песчаников, лишенных карбонатов, только глинокис-лотой реакция продолжается в течение 8+12 ч.

Выявлено, что кислота высокой концентрации может глубоко проникать в пласт при условии, что она смешана с добавками органических ингибиторов. После ингибирования 30 %-ную соляную кислоту можно применять при температуре 163 — 204 °С. При этом необходима промывка призабойной зоны для ее охлаждения.

В высокотемпературных скважинах представляет опасность захват кислоты в трубах на время, превышающее срок надежного ингибирования. С целью более легкого проникновения в плотные продуктивные породы в кислотный раствор добавляют ПАВ.

Положительные результаты получены при обработках газовых и нагнетательных скважин. ПАВ используется и как вспенивающее вещество, суспендирующий агент для сильно измельченных твердых частиц, а также в качестве средства, предотвращающего осадкообразование, ингибитора кислоты и вещества, способствующего удалению глинистого раствора. При обработках газовых скважин часто применяются солянокислотные растворы, содержащие спирт.

Высокое пластовое давление флюидов существенно влияет на технологию интенсифицирующих обработок. Перед проведением кислотной обработки пласта желательно провести исследования па кернах большого диаметра для определения растворяющего действия кислоты на породу. Обработка пластов с высоким давлением концентрированными кислотами может привести к необратимому снижению прочности породы. Такие пласты рекомендуется обрабатывать большими объемами слабой кислоты с применением ПАВ, реагентов для удаления грязи, растворителей.

Кислотная ванна предназначена для удаления глинистой корки и очистки фильтровой части скважины. Для различных условий рекомендуется применять два вида кислотных ванн: без действия давления и под давлением.

В первом случае этот метод увеличения производительности скважин используют для удаления глинистой корки и очистки фильтровой части скважины перед обработкой призабойной зоны или ремонтными работами. Во втором случае кислотную ванну применяют в скважинах, заполненных жидкостью или газом, по следующей технологии.