Сбор и обработка парафиносодержащих углеводородных смесей

СБОР И ОБРАБОТКА ПАРАФИНОСОДЕРЖАЩИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ

9.1. О ПАРАФИНАХ И ИХ ВЫПАДЕНИИ В ТВЕРДЫЙ ОСАДОК

Сырьевая база газовой промышленности наряду с обычными газоконденсатными месторождениями включает также залежи, продукция которых содержит большое количество парафинов. К таким, например, можно отнести ачимовские залежи Уренгойского месторождения.

Общие запасы углеводородного сырья в ачимовских залежах сопоставимы с запасами сырья валанжинских залежей Уренгойского ГКМ. Что касается ресурсов газового конденсата, то его содержание в пластовой продукции ачимовских залежей в два раза больше, чем в продукции валанжинских залежей (в начальный период разработки). Несколько больше также содержание этана, пропана и бутанов. Высокое содержание в сырье ачимовских залежей тяжелых углеводородов, а также наличие развитой сети газо- и конденсатопроводов и свободных мощностей на Уренгойском и Сургутском заводах по переработке конденсата делают весьма актуальным вовлечение их в эксплуатацию.

Для успешного освоения ачимовских залежей необходимо решение ряда вопросов, связанных с отложением парафиновых углеводородов на поверхностях стволов скважин, коммуникаций, оборудования и приборов установок комплексной подготовки газа.

При наличии в сырье парафинов, выпадающих в твердый осадок, поддержание проектного режима работы установок низкотемпературной сепарации (НТС) сильно затруднено, а в ряде случаев практически невозможно. Это объясняется тем, что в определенных условиях происходит кристаллизация парафинов и их выпадение в твердый осадок с последующим налипанием на поверхности коммуникаций, аппаратов, запорной арматуры, регулирующих устройств, приборов и т.д. Как следствие этого, нарушается технологический режим работы систем сбора и обработки углеводородного сырья, что приводит к частым остановкам технологических установок для ремонтнопрофилактических работ.

Другое серьезное следствие этого явления - поступление большего количества тяжелых углеводородов с товарным газом в газопровод, их частичная конденсация при транспортировании газа и ухудшение гидравлической характеристики газопровода.

Следует отметить, что в том или ином количестве парафины содержатся во всех нефтях и многих газоконденсатных смесях. Однако при добыче и обработке углеводородного сырья не всегда требуется проведение специальных мероприятий для борьбы с отложениями парафинов. Учитывая это, предлагается па-рафинистыми называть те газоконденсатные или нефтяные смеси, при добыче, сборе и обработке которых требуется проведение специальных мероприятий.

Элементарный состав чистых парафинов соответствует формуле СпН2п + 2. Парафины в нормальных условиях (р = = 1 кгс/см2, t = 20 *С) находятся в твердом состоянии. Первым твердым парафином в общем ряду углеводородов нормального строения является С^Н^.

Парафиновые отложения, накапливаемые в системе добычи, сбора и обработки нефтей, представляют собой сложную смесь, которая может включать в себя собственно парафины-углеводороды от С1вНм до СзбН74 и церезины СзвН74 и выше. Парафиновые отложения содержат также асфальтеносмолис-тые вещества [6, 29, 30, 36]. Этот тезис может быть проиллюстрирован данными табл. 9.1.

Некоторый интерес представляют также данные о составе

Таб л и ца 9.1

Примерный состав парафиновых -отложений, отобранных из стволов скважин [18]

|

Месторождение | Массовое содержание, % | ‘С | ||

| асфальтены |

смолснлн кагеловые |

твердые углеводоро ды | ||

| Шкаповское, скв. 15 |

1,2 | 6,3 | 42,3 |

78 |

| Шкаповское, скв. 42 | 4,7 | 8,7 |

34,1 | 73 |

|

Туймаэинское, скв. 678 | 2,0 |

8,2 | 47,0 | 63 |

| Туймаэинское, скв. 834 |

4,3 | 12,1 | 52,3 | 62 |

|

Ромашкинское, скв. 302 | 4,6 |

5,7 | 44,7 | 72 |

| Ромашкинское, скв. 503 |

3,0 | 9,6 | 35,0 | 72 |

Показатели отечественных газотурбинных агрегатов приведены в табл. 6.7. Основные геометрические параметры нагнетателей с потребляемой мощностью 6 тыс. кВт и при давлении на выходе от 28 до 76 МПа приведены в табл. 6.8.

Винтовые компрессоры принадлежат к классу объемных (поршневых) машин, повышающих давление сжимаемого газа уменьшением объема рабочей полости компрессора в цикле сжатая,

Винтовые компрессоры по своим параметрам превосходят поршневые и при тех же значениях подачи и степени сжатия газа имеют меньшие массу и габариты — соответственно в 10—100 и 3—10 раз.

С учетом требований, предъявляемых к ГПА для промысловых ДКС, привод винтового компрессора должен характеризоваться мобильностью, быстрым набором мощности, простотой и надежностью эксплуатации, большой мощностью при незначительной массе, широким диапазоном регулирования по частоте вращения, высокой степенью автоматизации, высокими технико-экономическими показателями при работе на номинальном и переменном режимах, автономностью,

В качестве привода винтовых компрессоров используют авиадвигатели, переведенные на газообразное топливо.

6.6. КЛАССИФИКАЦИЯ И НАЗНАЧЕНИЕ РАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ

Распределение газа между коммунально-бытовыми, промышленными и энергетическими потребителями происходит по разветвленным, многокольцевым городским и промышленным системам газоснабжения, включающим газораспределительные газопроводы, газораспределительные станции (ГРС) и газорегуляторные пункты (ГРП).

Из магистральных газопроводов газ поступает на 'газораспределительные станции (ГРС), а из них в городские газовые сети. Газопроводы распределительных систем по назначению подразделяют на распределительные — для транспортирования газа по снабжаемой территории и подачи его промышленным и коммунальным предприятиям и в жилые дома; абонентские — для подачи газа от распределительных сетей к отдельным потребителям; внутридомовые — для транспортирования газа внутри зданий.

В зависимости от рабочего давления газопроводы таких систем могут быть;

низкого давления — при непосредственном присоединении потребителей к газовым сетям давление в них не должно превышать 2 кПа при подаче искусственного газа, 3 кПа при подаче природного газа, 4 кПа при подаче сжиженного газа (если бытовые или коммунальные потребители присоединены через регуляторы давления, то давление в таких газопроводах может быть повышено до 5кПа);

среднего давления — от 5 кПа до 0,3 МПа; высокого давления — от 0,3 до 1,2 МПа.

Газопроводы высокого и среднего давления (до 0,6 МПа) служат для питания распределительных сетей низкого и среднего давления. Городские газопроводы высокого давления (от 0,6 до 1,2 МПа) являются основными линиями, питающими крупные города, и могут быть кольцевыми или лучевыми. Газ по ним подается в газопроводы среднего и высокого (до 0,6 МПа) давления, а также крупным промышленным предприятиям с давлением таза свыше 0,6 МПа.

По числу ступспей давления газовые сети — основной элемент городских систем газоснабжения могут быть двухступенчатыми (из сетей низкого и среднего или низкого и высокого давления — до 0,6 МПа); трехступенчатыми (из сетей низкого, среднего и высокого — до 0,6 МПа - давления) и MHOJTocmyneH4a^nb[ivtu (из сетей и газопроводов низкого, среднего, высокого — до 0,6 МПа — и высокого — до 1,2 МПа — давления.

Для крупных и средних городов все сети проектируют кольцевыми, а для мелких городов сети могут быть лучевыми. Диаметры распределительных газопроводов обычно находятся в пределах 50 —400 мм. Газорегуляторные пункты и тазораспределительные станции располагают в отдельно стоящих зданиях с отоплением и вентиляцией, ГРП — в центре питаемой ими зоны. Пропускная способность ГРП составляет 100 — 3000 м3/ч, а оптимальный радиус действия 400 — 800 м.

6.6.1. ОБОРУДОВАНИЕ И СХЕМЫ ГАЗОРЕГУЛЯТОРНЫХ ПУНКТОВ И ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЙ

Регулятор типа РДУК — непрямого действия, максимальное давление газа на входе составляет 1,2 МПа, на выходе от 0,0005 до 0,6 МПа, пропускная способность от 1000 до 12 000 м3/ч.

Таб л и ца 9.2

Состав отложений вдоль лифтовой колонны скважин [6]

| Глубина | Массовое содержание углеводородов, % | |||||

|

отбора | парафино |

смолы | ||||

| проб, м | ‘с | нафтено | В Т.Ч. N- | аромати | спирито | асфальтены |

| вые | парафины | ческие | бензоль | |||

| ные | ||||||

| Скважина 6272 | ||||||

| 444 | 88 |

91,5 | 39 | 9,5 | Следы | Следы |

| 447 | 88 |

100 | 27,5 | Следы | " | “ |

| 530 | 89 | 100 |

400 | *' | " | |

| 573 | 90 | 100 | 21,0 |

11 | " | |

| 621 | 91 | 100 | 19,0 | 11 |

" | |

| 670 |

92 | 100 | 25,0 | Следы | Следы |

Следы |

| 719 |

93 | 100 | 37,5 |

“ | “ | |

| Скважина 6510 |

||||||

| У устья |

- | 65,3 | 15,0 |

11,3 | 18,4 | 5,0 |

| 300 | 65 |

71,4 | 35,0 | 17,3 |

8,7 | 2,6 |

|

800 | 73 | 66,6 |

41,0 | 25,3 | 5,7 | 2,4 |

| 1300 |

80 | 65,6 | 50,0 | 21,6 | 9,3 |

3,5 |

| 1600 | 76 | 64,9 | 42,5 |

28,4 | 4,5 | 2,2 |

парафиновых отложений вдоль лифтовой колонны нефтяных скважин Уренгойского месторождения. Согласно данным табл. 9,2, даже на одном и том же месторождении составы отложений на различных скважинах отличаются, что затрудняет выбор способа борьбы с отложением парафинов.

Измерения показывают, что на поверхности лифтовой колонны отложения формируются неравномерно. На скв. 6272 наибольшая толщина отложений 2-3 мм отмечается в интервале глубины 430-570 м, а на скв. 6510 - на глубине 320-350 м. Температура плавления отложений высокая и с глубиной увеличивается до 80-93 "С. В составе отложений скв. 6272 массовое содержание н-парафинов, которые в основном формируют прочные отложения на поверхности подземного оборудования, меняется от 20-25 до 40 %. Отложения скв. 6510 содержат ас-фальтеносмолистые вещества. По содержанию нормальных парафинов эта скважина мало отличается от скв. 6272.

В состав парафиновых отложений входят также некоторое количество растворенных жидких углеводородов и механические примеси.

Удельный вес парафина в твердом состоянии составляет от 0,865 до 0,940, а в расплавленном состоянии - от 0,777 до

0,790.

Наряду с углеводородами метанового ряда в состав парафиновых отложений в той или иной степени входят нафтеновые и ароматические углеводороды.

Установлено, что с увеличением содержания ароматических углеводородов вероятность образования плотных парафинов и прочных парафиновых отложений снижается. В то же время с ростом содержания углеводородов метанового ряда прочность парафиновых отложений повышается.

Растворимость парафинов в органических веществах незначительна, за исключением сероуглерода, в одной части которого растворяется 12 частей парафина. Растворимость парафина в нефтяных фракциях снижается с ростом молекулярной массы растворителя. К примеру, при температуре 20 °С растворимость парафина в бензине и керосине составляет 15,5 и

3,5 % соответственно [29, 30].

Как отмечалось выше, твердые отложения наряду с обычными парафинами включают в себя и более тяжелые углеводородные фракции. Для выбора различных растворителей большое значение имеют данные об этих фракциях. Ниже дается краткая характеристика тяжелых фракций нефтей.

Церезины. К церезинам относятся C3GH74 и высшие углеводороды. Они характеризуются большой молекулярной массой. Одним из основных отличий церезинов от парафинов является то, что они относительно легко поддаются действию окислителей, в то время как парафины при обычных температурах не вступают в реакцию окисления. В молекулы парафинов входят углеводородные радикалы нормального строения, а в молекулы церезинов - в основном изостроения вместе с радикалами циклического строения (нафтеновыми и ароматическими).

Сопоставление свойств парафинов и церезинов, имеющих одинаковые температуры плавления, показывает, что у церезинов значения плотности и молекулярной массы больше. Например, для парафина и церезина сураханской нефти с температурой плавления 70-71 °С молекулярная масса составляет 492 и 639 соответственно [36]. При одинаковой температуре плавления плотность и вязкость церезинов больше, чем парафина.

Смолистые вещества. Нефтяные смолы - высокомолекулярные соединения темно-бурого цвета. В состав смолистых веществ кроме углеводородов входят соединения кислорода, азота и серы.

Смолы плохо растворимы в нефтяных углеводородах и находятся в нефти в виде коллоидных растворенных частиц. Смолистые вещества практически очень трудно разделить на индивидуальные компоненты. Поэтому их изучают, выделяя в узкие фракции. Кроме того, смолистые вещества классифици-

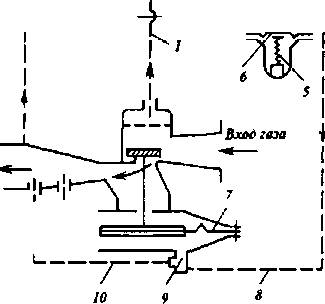

Рис. 6.4. Принципиальная схема регулятора типа РДУК:

/ - линия подачи газа к регулятору; 2 — регулятор-задатчик; 3 — пружина; 4 — клапан; 5 — ре гули ров очная пружина; 6, 7 — .чнмйра-

—^

ны; 8 — линия задания; 9 — демпферное дроссельное устройство, 10 — линия

сброса газа, 11 — линия регулируемого давления

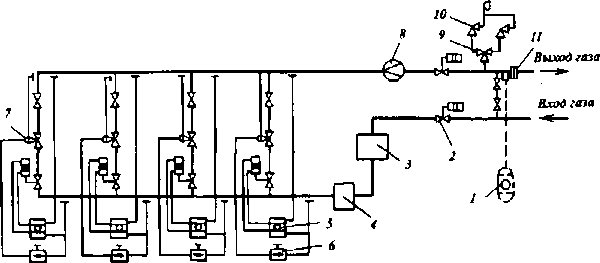

Рис. 6.5. Типовая схема ГРС с регуляторами давления прямого действия

типа РД:

1 — одоризационная установка; 2 — входной пневматический кран; 3 — узел очистки; 4 — узел подогрева газа; 5 — блок автоматического управления краном; 6 — редуктор-задатчик; 7 — регулятор прямого действия; В — узел замера количества газа; 9 — трехходовой кран; 10 — предохранительный клапан; И — изолирующие фланцы

Применяют следующие типоразмеры регуляторов РДУК: 2-50, 2-100, 2-200.

На ГРП и ГРС систем газоснабжения используют также регуляторы давления типа РД с усиленным элементом “сопло-заслонтгл", днухимттулксный регулятор РДЛ, изодромные и двухимпульсные регуляторы давления со свойствами изодром-ного типа РАДИ. Технологическая схема ГРП, оборудованная регулятором типа РДУК, показана на рис. 6.4.

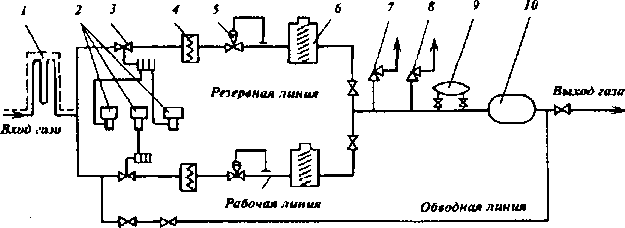

Рис. 6.6. Схема АГРС:

1 — подогреватель газа; 2 — пневматический узол управления (импульсный механизм); 3 — пневматический кран; 4 - висцинодый фильтр (малогабаритный); 5 — регулятор давления прямого действия; 0 — регулятор низкого давления; 7 — сбросный клапан; 8 — предохранительный клапан; 0 — одо-ризатор; 10 — счетчик

В схеме предусмотрены обводная (байпасная) линия на случай аварии, предохранительный сбросной клапан, контрольно-измерительные приборы. Узел регулирования состоит из отключающего устройства, фильтра, предохранительного запорного клапана, регулятора "после себя”, отключающего устройства.

Газораспределительные станции устанавливают в конце магистральных газопроводов и на отводах от них к крупным центрам потребления,

Газ, поступающий на ГРС из магистрального газопровода, проходит через входной кран узла отключения, поступает на блок очистки и затем направляется по двум или трем параллельным линиям редуцирования, оборудованным регулирующими клапанами. После регуляторов давления газ проходит через расходомерное устройство, в него добавляют одорант, после чего он поступает в распределительную сеть. Одна из типовых схем ГРС с регулятором прямого действия типа РД показана на рис. 6.5.

При пропускной способности в пределах 10 — 150 тыс. м3/ч широко применяют типовую ГРС в блочно-комплектном исполнении, состоящую из пяти блоков заводского изготовления (блоков отключающих, устройств очистки, редуцирования, одоризационной установки). Для небольших потребителей (колхоз, совхоз, небольшой завод и т.п.) применяют автоматизированные ГРС типа АГРС с пропускной способностью от 1200 до IOOOOmVh (рис. 6.6).

руют по их отношению к различным растворителям. Согласно [29], принято различать следующие группы:

нейтральные смолы. Растворяются в легком бензине (петролейном эфире), пентане, гексане. Нерастворимы в жидком пропане и этане;

асфальтены. Нерастворимы в петролейном эфире, сероуглероде, горячем бензине. По внешнему виду это порошкообразные вещества бурого или черного цвета плотностью более единицы. Молекулярная масса составляет 1500-10 ООО. Содержание асфальтенов в нефтях колеблется в пределах 0-20 %. В составе асфальтенов массовое содержание компонентов составляет, %: углерод 80-86, водород 7-9, сера 0-9, кислород 1-9, азот 0-1,5;

карбены. Частично растворимы только в пиридине и сероуглероде (CS2);

карбоиды. Вещества, практически ни в чем не растворимые. Карбены и карбоиды в сырых нефтях имеют следовые концентрации. Они характерны для остаточных продуктов термокаталитической переработки нефтяных фракций.

Выпадение парафинов в твердую фазу связано с их кристаллизацией в смеси. Температура, при которой в системе появляются первые частицы твердой фазы, называется температурой кристаллизации.

На практике часто встречается термин “температура выпадения” парафинов в осадок. Необходимо отметить, что эта температура, как правило, отличается от температуры начала кристаллизации, так как не всегда образовавшиеся кристаллы парафинов выпадают в осадок. Выпадение в осадок парафинов зависит от ряда факторов, таких как наличие в системе эмульсионной воды и ингибиторов, скорость движения потока и т.д.

Выделение парафинов из растворов и их отложение на поверхностях является сложным процессом. В литературе даются различные объяснения механизму этого процесса. Наиболее общепринятым можно считать следующий механизм выпадения парафина из раствора в осадок: сначала выделяются мелкие кристаллы парафина, которые коалесцируют в большие гранулы, подвергающиеся действию гравитационных сил. Они выносятся потоком жидкости во взвешенном состоянии к местам их аккумуляции - участкам шероховатости, неправильного сечения труб, фитингам, охлажденным участкам, местам с колеблющимся уровнем жидкости и т.д. Затем при определенных условиях начинает происходить отложение парафинов с образованием твердого осадка.

При добыче высокопарафинистых нефтей различают два вида застывания: вязкостное и кристаллическое. Первое связано с постепенным загустеванием при росте вязкости в процессе охлаждения жидкости, в данном случае практически ньютоновской. Эти явления характерны для малопарафинистых, высокосмолистых и высоковязких тяжелых нефтей. (Нефти такого типа иногда встречаются в сеноманских горизонтах.)

Основные показатели углеводородов метанового ряда природного газа, включая парафины (С,6+), приведены в табл. 9.3.

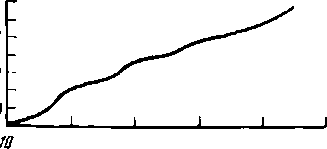

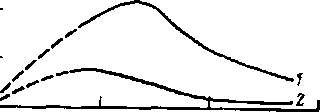

Чем меньше число атомов углерода в веществе, тем ниже температура плавления (застывания) углеводорода (рис. 9.1).

На промысловых установках НТС температура в аппаратах колеблется в интервале от +40 до -40 °С. Если бы в этих условиях обрабатывались индивидуальные углеводороды, то начиная от С10 любой из них выпадал бы в твердую фазу. Однако обрабатываемое сырье состоит из смеси различных углеводородов. Конденсация компонентов также происходит в смеси. Следовательно, температура плавления какого-либо углеводорода не является той температурой, при которой происходит образование твердой фазы в системе.

Процесс образования первых кристаллов парафинов может произойти при их определенных концентрациях в смеси. На-

Таб л н ца 9.3

Свойства тяжелых углеводородов природных газов

| Компонент |

М | Тт, ‘С |

т%, -С | АН, |

| С5Н12 |

72,146 | -129,7 | +27,83 | 1,998 |

|

с5н,2 | 72,146 |

-129,7 | 36,07 | - |

| С6НИ |

86,172 | -95,3 | 68,74 | 3,065 |

|

с7н16 | 100,20 |

-90,6 | 98,43 | 3,370 |

| с8н18 |

114,224 | -56,8 | 125,66 | 4,935 |

|

с9н,0 | 128,25 |

-53,7 | 150,79 | 3,700 |

| г и |

142,276 | -29,57 | 174,12 | 6.850 |

| Г н ^ 1 1 ^ 1А | 156,302 |

-25,5 | 195,98 | 5,820 |

| с12н2е |

170,328 | -9,5 |

216,28 | 8,710 |

|

с13н28 | 184,354 |

-5,3 | 235,47 | 6,840 |

| СнН30 |

198,38 | +5,9 | 253,59 | 11,040 |

| С„н„ | 212,406 | 10,0 |

270,74 | 8,310 |

|

с16н34 | 226,432 |

18,0 | 287,05 | 12,390 |

| с17н36 |

240,0 | 22,0 | 302 | 9,650 |

| С |

254 | 28,3 | 316,5 | 14,800 |

| г н ^“14^40 | 270 | 37,0 | 330 | - |

| с20н,2 | 282 | 38 | 345 |

14,680 |

|

С21н,4 | 296 |

- | 355 | - |

| с22н,6 |

310 | - | 367 |

- |

| C23H,S | 324 | 50 |

378,3 | 18,720 |

|

ад2 | 352 | 54 | - | 18,880 |

| 688 | 91 |

- | 34,500 | |

| 4S | 842 | 99,5 |

- | 44,000 |

|

П ри мечанне. ДНг - теплота плавления, ккал/кмоль. | ||||

Очистку газа на ГРС от механических примесей производят в масляных или циклонных пылеуловителях и в висцино-вых фильтрах. Для предотвращения образования гидратов при редуцировании на ГРС влажного газа он подогревается в теплообменниках. Иногда применяют регуляторы давления с обогреваемым корпусом, Для одоризации природного газа (г.е. придания ему специфического запаха) используют этил-меркаптан (C2H5SH), добавляемый в газ в количестве 16 г на 1000 м3 (при 0 °С и 0,1 МПа). Одоризация производится при помощи капельных автоматических устройств или барботаж-ных одоризаторов. Для снижения уровня шума и уменьшения вибрации линии редуцирования покрывают вибропоглощающим покрытием.

6.6.2. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ РАСПРЕДЕЛИТЕЛЬНЫХ СЕТЕЙ

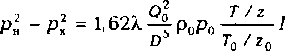

Расчет распределительных газопроводов проводят для стационарного режима, в этом случае основная система уравнений имеет вид

; рw = const; — = zRT, Р

др _ Xpw 2 dx 2D

(6.32)

где X — коэффициент гидравлического с о противления; w — скорость газа; D — внутренний диаметр трубы.

После интегрирования системы (6.32) и приведения расхода газа к нормальным условиям получаем основное уравнение для расчета распределительных сетей при изотермическом режиме

(6.33)

где р0, р0, TQ, z0 — соответственно плотность, давление, температура и коэффициент сверхсжимаемости газа при нормальных условиях.

Для распределительных газопроводов, в которых давление не превышает 1,2 МПа, а температура газа близка к 0 °С (273 К), можно принять z ~ z0 = 1, Т ~ Т0. Поэтому для распределительных газопроводов высокого и среднего давления уравнение (6.33) примет вид:

![]()

Рис. 6.7. Схемы разветвленных (а, б) и кольцевых |а', б') сетей

![]()

Для расчета газопроводов низкого давления применяют формулу

(6.35)

которую получают из (6.34) путем разложения квадрата разности давления, полагая рср = р0.

Расчетный расход газа в распределительном газопроводе с отбором газа

фрасч — От + 0,550пут,

(6.36)

где От — транзитный расход газа; Quy.r — отбор по пути.

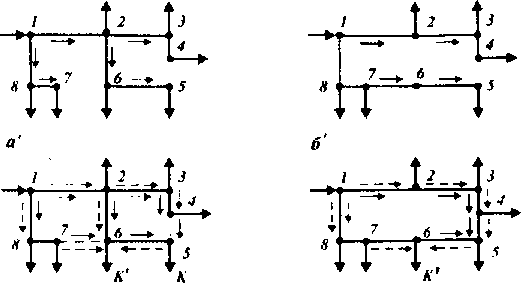

Распределительные газовые сети могут по конфигурации быть тупиковыми (с односторонним входом газа в любой участок) и кольцевыми — с наличием замкнутых контуров (рис. 6.7).

При кольцевании распределительных газопроводов повышается надежность газоснабжения,

Разветвленная газовая тупиковая сеть при т неизвестных диаметрах участков и потере давления на этих участках рассчитывается по следующей системе уравнений:

(6.37)

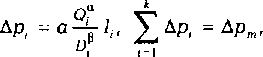

где APj — потеря давления на i-м участке; а — коэффициентов 7, — соответственно диаметр и длина г-го участка; a, fi —

Рис. 9.1. Зависимость температуры плавления углеводорода от числа атомов углерода

зовем эту концентрацию пороговой. Под термином “пороговая концентрация” подразумевается концентрация парафинов, выше которой происходит их выпадение в твердую фазу.

12 14 16 18 20

Число атомов углерода 8 парафине

Пороговая концентрация может быть установлена (определена) как по отдельному компоненту, так и по фракциям. Первый вариант используется для лабораторных исследований. Что касается условий производства, то здесь практическое значение имеет только определение пороговой концентрации отдельных фракций в смеси.

Пороговая концентрация в первую очередь зависит от температуры процесса и состава жидкой фазы. Чем ниже температура процесса, тем ниже пороговая концентрация компонента или фракции в смеси. Отсюда следует, что при прочих равных условиях наиболее уязвимой точкой системы является точка, имеющая самую низкую температуру. Кроме того, чем выше концентрация низкокипящих жидких углеводородов в жидкости, тем выше пороговая концентрация осадкообразующих компонентов.

Основной причиной отложения твердых парафинов в системе является превышение их концентрации в жидкой фазе над пороговой.

Опыт обработки газоконденсатных смесей показывает, что температуры плавления, помутнения и кристаллизации, а также пороговая концентрация смеси не подчиняются правилу аддитивности. Поэтому эти показатели не поддаются точному расчету и должны определяться экспериментальным путем. Причем диапазон исследований должен охватывать как режим работы установки, так и состав сырья в расчетных точках. Такое исследование должно предшествовать проектированию систем сбора, обработки и транспортирования парафиносодержащих углеводородных смесей.

9.2. ВЛИЯНИЕ РЕЖИМА ЭКСПЛУАТАЦИИ СИСТЕМ СБОРА И ОБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОТЛОЖЕНИЕ ПАРАФИНОВ

На интенсивность отложения парафинов в системе сбора и обработки влияет ряд факторов, основными из которых являются состав сырья (включая концентрацию в нем тяжелых парафиновых углеводородов) и изменение давления и температуры в системе добычи и обработки. Кроме них, на этот процесс оказывают влияние скорость течения жидкости, режим течения потока (ламинарный или турбулентный), присутствие инородного материала - частиц соли, воды, состояние поверхности контакта сырья с коммуникациями и оборудованием (наличие в системе посторонних элементов, шероховатость), вязкость нефти и переход нефти из дисперсионной среды в дисперсную.

Оборудование установок обработки сырья имеет различные конструктивные особенности, которые в той или иной степени также воздействуют на выпадение парафинов из смеси углеводородов в твердый осадок.

Влияние температуры. Известно, что растворяющая способность нефти по отношению к парафинам уменьшается с понижением температуры и дегазацией нефти. При этом преобладает температурный фактор.

Опыт разработки нефтяных месторождений показывает, что парафиновые отложения встречаются на забое скважин, в лифтовых трубах и на поверхностном оборудовании. Отложение парафинов начинается в точке системы, где температура ниже температуры помутнения нефти, и продолжается 'до тех пор, пока будет снижаться растворимость нефти по отношению к парафинам.

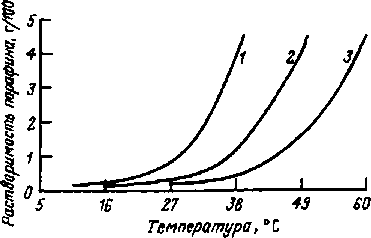

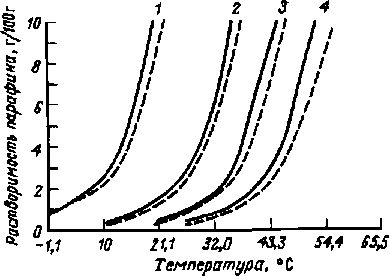

На рис. 9.2 показано влияние температуры на количество растворяемого парафина в нефтяных жидкостях различной плотности. Согласно этим данным при одинаковой температуре растворимость парафина в легкой нефтяной жидкости - газолине (р = 0,8299) больше, чем в нефти, имеющей высокую плотность (р = 0,8816).

Влияние плотности растворителя на растворимость парафина показано на рис. 9.3. Согласно кривым этого рисунка, чем меньше плотность нефти, тем больше растворимость парафина в ней.

С повышением температуры плавления парафиновых фрак-показатели, зависящие от режима течения газа (для квадратичной зоны а = 2; Р — 5,25, для зоны Блазиуса а = 1,75; Р = 4,75); к — число разветвлений, отходящих от точки питания; Дрт — расчетный перепад давлений на каждом ответвлении.

В системе (6.37) число лишних неизвестных равно числу узлов с незаданным давлением. Для замыкания этой системы уравнений используют дополнительное условие минимизации капитальных затрат на сооружение сети

Л1

Ф = min

Кольцевые газовые сети рассчитывают по уравнениям типа уравнений Кирхгофа для электрических цепей:

![]()

(6.38)

т,е. алгебраическая сумма всех потоков газа, сходящихся в узле, и алгебраическая сумма перепадов давлений п замкнутом контуре (кольце) должны быть равны нулю. Поскольку газовые сети в городах рассчитывают на заданный перепад давлений, к (6.38) надо добавить уравнения, аналогичные второму уравнению в (6.37), где к число разветвленных потоков. При расчете кольцевых сетей высокого и среднего давления для обеспечения большей надежности газоснабжения после определения диаметров их проверяют на пропуск необходимых количеств газа при наиболее напряженных режимах работы.

6.7. ВЛИЯНИЕ ВОЛНОВЫХ ТЕХНОЛОГИЙ НА ЭФФЕКТИВНОСТЬ РАБОТЫ ТРУБОПРОВОДОВ

6.7.1. ВОЛНОВЫЕ ЭФФЕКТЫ В ЗАМКНУТЫХ ОБЪЕМАХ ИЛИ ПРОХОДНЫХ СЕЧЕНИЯХ ТРУБОПРОВОДОВ

При исследовании динамического поведения взвесей мелкодисперсных включений в жидкостях, заполняющих ограниченный объем или зону проходного сечения трубопровода, по которому распространяются волны, удалось выявить ряд своеобразных форм движения включений относительно жидкости:

односторонне направленное движение включений, обусловленное неоднородностью возбуждаемых в среде волновых полей, а также нелинейной связью между скоростями и напряжениями в жидкости, с одной стороны, и силой, действующей со стороны жидкости на включения, с другой;

возникновение устойчивых и неустойчивых положений равновесия мелкодисперсных элементов, которые обусловливают их локализацию в ограниченных зонах среды, причем местонахождение этих положений определяется способом возбуждения волн;

возникновение устойчивых периодических режимов движения включений по замкнутым траекториям, сопровождающееся перераспределением среднего давления в среде;

образование пространственно-периодических слоистых структур в системах, содержащих смеси жидкостей с различными механическими и реологическими свойствами.

Условия существования всех перечисленных форм движения и их устойчивости определяются амплитудами и частотами внешнего воздействия, а также геометрическими и физическими параметрами конкретных систем. Особое значение имеет тот факт, что в процессе движения параметры систем самопроизвольно перестраиваются таким образом, что приближаются к резонансным значениям, при которых для поддержания исследуемых режимов требуются минимальные энергозатраты.

Осуществление выявленных форм движения в промышленных условиях дало возможность предложить ряд принципиально новых высокоэффективных технологий, основанных на волновых принципах, для процесса транспортирования, разделения и перемешивания суспензий, эмульсий, а также га.чпнасьпценных жидкостей.

Явление изменения распределения среднего давления в замкнутых объемах, которые можно рассматривать как модели скважин, может быть использовано для управления профилями приемистости или нефтеотдачи с целью повышения эффективности эксплуатации скважин.

Эффекты разделения находят свое применение в технологических процессах подготовки нефти.

Эффекты транспортировки могут быть использованы для интенсификации гаялифтного метода нефтедобычи.

Технологии, использующие установленные волновые эффекты, существенно превосходят по своей эффективности и известные ультразвуковые и вибрационные. Для их реализации и широкого внедрения в настоящее время создается специальный комплекс машин и аппаратов.

Рис. 9.2. Влияние температуры на растворимость парафина:

/ - в газолине, р - 0,7351;

2 - в нефти, р = 0,8299;

3 - в нефти, р = 0,8816

кг/л

ции для растворения одних и тех же их количеств необходимо повысить температуру.

Влияние газонасыщенности. В процессе добычи и обработки нефти и газовых конденсатов происходит практически беспрерывная их дегазация. При этом с газами выделяются также легкие жидкие фракции, содержащие, например, пентан и гексан. Выделение газообразных и легких фракций нефтей и конденсатов приводит к повышению их вязкости и снижает растворяющую способность по отношению к парафинам. Это ясно и из того, что парафины лучше растворяются в легких углеводородных фракциях, чем в тяжелых. Кроме того, потеря легких фракций нефти приводит к уменьшению ее объема и, следовательно, повышению концентрации парафинов в нефти. При определенных значениях выделенной массы легких фракций остаточная фракция нефти становится перенасыщенной, что также способствует выпадению парафинов в твердую фазу. Отсюда следует, что до подачи нефтей и газовых конденсатов

Рис. 9.3. Растворимость парафинов в нефтях различной плотности:

- - нефть плотностью 0,8132;----- нефть

плотностью 0,8299 кг/л. Парафины с температурой плавления, *С:

1 - 52,2; 2 - 67,2; 3 ~ 73,8; 4-80,2

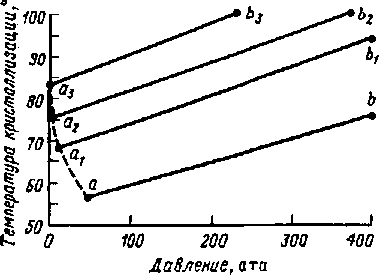

Рис. 9.4. Зависимость Тщл парафина от давления при различной насыщенности нефти

на установки обработки необходимо стремиться к тому, чтобы как можно меньше дегазировать их.

Результаты экспериментального определения зависимости температуры начала кристаллизации парафина Гкк от давления при различной газонасыщенности нефти Мухановского месторождения приведены на рис. 9.4, по данным [51]. Прямые аЪ на рисунке отражают изменение температуры начала кристаллизации парафина для пластовой (неразгазированной) нефти при изменении давления от первоначального давления насыщения и выше. Прямая аэЬ3 показывает изменение Тн к от давления для полностью разгазированной нефти (R = 0). Промежуточные прямые (atbt и а2Ь2) также отражают изменение Тп к от давления при различных промежуточных значениях газонасыщенности исследуемых нефтей.

Как видно из графиков рис. 9.4, зависимость Тп к от давления носит практически линейный характер (при значениях Р>Рн.к)- На основании параллельности линий зависимости ^н.к = Др) авторами работы [51] сделан вывод о том, что влияние давления на температуру начала кристаллизации практически не зависит от газонасыщенности данного образца нефти (при условии р > р„к). При изменении давления на каждые 100 ата Тн к для нефти Мухановского месторождения повышается на 7,6 DC.

Кривая аа{а2аъ показывает зависимость температуры начала кристаллизации парафина от давления насыщения нефти. Согласно этой кривой при снижении давления ниже первоначального давления насыщения начинается рост Гнк, причем интенсивность его с уменьшением давления непрерывно увеличивается. Это объясняется тем, что влияние давления на Гнк в этом интервале перекрывается более сильным и противопо-

6.7.2. ВОЛНОВЫЕ ПРОЦЕССЫ В ПОТОКАХ МНОГОФАЗНЫХ СРЕД. ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ И НАДЕЖНОСТИ ТРУБОПРОВОДОВ

Волновые процессы в потоках многофазных сред (например, в трубопроводных системах) могут быть обусловлены внешними воздействиями или иметь автоколебательную природу, т, е. возникать вследствие потери устойчивости стационарных течений жидкости, газа или пара.

Исследование механизмов этих процессов проводили исходя из решения модельной задачи о течении вязкой несжимаемой жидкости в трубопроводе с податливыми стенками.

Механизм потери устойчивости стационарных течений вязкой жидкости по трубопроводу с податливыми стенками обусловлен сложными процессами перекачки энергии от потока жидкости к стенкам трубопровода. Выявление его позволило установить значения параметров, определяющих упру-годемпфируюхцие свойства стенок трубопровода, при которых возмущения либо стабилизируются, либо, наоборот, дестабилизируются.

Были изучены процессы распространения акустических возмущений, обусловленных вынужденными колебаниями, источником которых являются насосы трубопровода, а также нестационарными процессами, связанными с перекрытием сечения трубопровода. Предложены инженерные методы оценки уровня вибраций трубопровода, обусловленных указанными причинами в условиях многократных акустических резонансов.

Рассмотрено влияние специальных устройств, стабилизаторов волновых процессов, на возмущения. Показано, что предложенные устройства являются универсальным средством, позволяющим снизить уровень пульсаций давления и расхода в трубопроводах и тем самым значительно повысить их надежность и долговечность.

По результатам проведенных исследований предложен и осуществлен на действующих промышленных трубопроводах различного назначения (нефтепродуктопроводы, паропроводы энергетических установок АЭС, магистральные нефте- и газопроводы) ряд мер, способствующих повышению их эффективности и надежности. В частности, созданы стабилизаторы, значительно снижающие гидроудар, который возникает при быстром перекрытии сечиния нефтепродуктопровода, а также уровень пульсаций давления на магистральном нефтепроводе за компрессорной или насосной станцией.

Таким образом, на основе проведенных исследований разработаны научные основы нового направления технологии — волновой технологии многофазных систем.

Волновая технология, обладая всеми положительными чертами традиционной вибротехники и ультразвуковой технологии, имеет ряд преимуществ, среди киторых важнейшими являются уменьшение энергозатрат, ускорение протекания технологических процессов и повышение эффективности. Первое из них может быть осуществлено при использовании резонансных режимов движения систем, а второе и третье — за счет широких возможностей управления процессами и проведения их в оптимальных условиях,

6.8. ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ТРУБОПРОВОДНОГО ТРАНСПОРТА ГАЗА

Экономику трубопроводного транспорта газа характеризует ряд показателей: объем реализуемой продукции, себестоимость, рентабельность, производительность труда, фондоотдача, энерговооруженность, капиталоемкость, металлоемкость и др.

Объем реализуемой продукции, или объем товарного газа, отличается от объема поступления газа в начальном пункте газопровода на значение технологических потерь и затрат топливного газа. Расход топливного газа в связи с увеличением дальности транспорта, мощности компрессорных станций и роста числа агрегатов с газовым приводом возрастает.

Технологические потери, составляющие примерно 1 %, включают затраты газа на производство ремонтных работ отдельных участков газопроводов, ликвидацию аварий, заправку метанольных устройств, продувку пылеуловителей, конденсатосборников, работу пневмокранов, пневморегуляго-ров и других контрольно-измерительных приборов, очистку загрязненных участков газопроводов, утечки газа из арматуры, конденсатосборников, коммуникаций и аппаратов компрессорных станций и газораспределительных станций, а также на скрытые потери вследствие фазовых превращений природного газа в процессе транспортировки,

Себестоимость — денежные затраты (прямые и накладные) на транспорт и реализацию хаза. Прямые затраты вклю-ложно действующим фактором газон ас ыщенности нефти. На повышение значения Тнл при снижении давления ниже первоначального давления насыщения большое влияние оказывает объем выделенного газа. Одинаковое по величине снижение давления в начальной и конечной стадиях дифференциального разгазирования пластовой нефти вызывает различные по объему и составу газовыделения и, следовательно, обусловливает различное значение изменения Тнк.

Для нефти Мухановского месторождения в интервале от атмосферного до первоначального давления насыщения (48 ата) изменение Т„ к на 1 "С происходит при изменении давления от 0,2 до 0,7 ата. Минимальное значение Так имеет место при давлении, равном первоначальному давлению насыщения

[51].

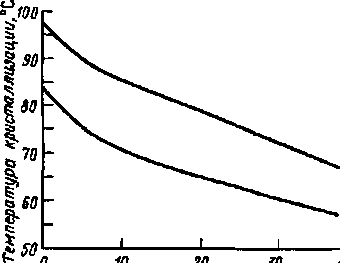

С использованием данных рис. 9.4 построены кривые рис. 9.5, где показана зависимость ТИК от газонасыщенности нефти. Кривая 1 иллюстрирует зависимость от газосодержания нефти при постоянном давлении, равном пластовому, а кривая 2 - при давлении, равном давлению насыщения. Согласно кривым рис. 9.5 влияние газосодержания на Тнк увеличивается по мере дегазации нефти, особенно в конечной стадии ее разгазирования.

Большой интерес представляют результаты работы [7], в которой получено уравнение для расчета температуры кристаллизации парафина в зависимости от газонасыщенности нефти применительно к Ромашкинскому месторождению. Уравнение имеет вид

(9.1)

Тк = tQ + ар - bf,

где Тк - температура кристаллизации парафина, "С; tQ - тем-

2

1

0 10 20 30

Газонасыш?нност> м3/г

—I Рис. 9.5. Зависимость Гн х

40 парафина от газонасьпценнос-

Экспериментальные и расчетные данные по определению температуры кристаллизации [7]

| Давление насыщения, ати | Гаэосодержа-ние, м3/м3 | Температура |

кристаллизации при р = 150 ати | |

| эксперимен тальная |

по формуле (9.1) | погрешность, % | ||

| 90 | 50,2 | 15,9 | 18,07 |

12 |

| 72 | 46,0 | 19,0 | 18,63 |

1,98 |

| 50 | 39,0 | 19,6 | 19,55 |

0,25 |

| 30 | 31,0 | 20,7 | 20,61 |

0,44 |

| 16 | 23,0 | 21,5 | 21,67 |

0,78 |

| 6 | 12,5 | 22,4 | 23,05 |

2,80 |

| 0 | 0 | - | 24,70 | 0 |

пература начала кристаллизации при атмосферном давлении; а, b - коэффициенты, характеризующие состав системы; f - газонасыщенность жидкости, м^/м3.

Экспериментальные и расчетные данные по определению температуры кристаллизации парафинов представлены в табл. 9.4.

Данные табл. 9.4 показывают достаточно высокую сходимость результатов экспериментальных и расчетных измерений.

Для пользования формулой (9.1) необходимо экспериментально определить значения коэффициентов а и Ь для каждой смеси отдельно.

Результаты, вытекающие из указанного положения, на практике могут быть реализованы следующим образом. При транспортировке конденсата, выделяемого из газа в устьевых сепараторах (или в сепараторах предварительной обработки нефти или газоконденсатной смеси), необходимо на протяжении всей трассы сохранить как можно большую его газонасыщенность. Одним из способов достижения этой цели может стать включение в схему объекта насоса. При этом на выкиде из насоса давление рекомендуется поддерживать таким, чтобы по всей длине продуктопровода не происходила дегазация жидкости.

Влияние состояния поверхности контакта и скорости потока. Шероховатость стенок и наличие в системе твердых примесей способствуют выпадению из нефти парафина в твердую фазу.

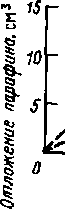

Кривые на рис. 9.6 четко показывают влияние скорости потока на интенсивность отложения парафина для всех исследованных систем [5]. Сначала с ростом скорости потока, но при сохранении ламинарного режима течения интенсивность запа-рафинивания возрастает, а затем, достигнув своего максимума, чают заработную плату рабочих основных и вспомогательных производств с отчислениями на социальное страхование, стоимость топлива, электроэнергии, затраты на материалы, отчисления на амортизацию линейной части и компрессорных станций, затраты на текущий ремонт и прочие прямые затраты, Накладные расходы связаны в основном с управлением производством и включают заработную плату административно-управленческого персонала, командировочные расходы, затраты на организацию производства работ и прочие расходы.

Себестоимость определяется в расчете на объем транспортируемого газа, объем товарного газа и величину транспортной работы.

Прибыль служит основным показателм эффективности предприятий. Определяется как разница между доходом от реализации товарного газа и себестоимостью его транспорта, а также покупной стоимостью газа в начальном пункте трубопровода.

Определенная таким образом прибыль называется балансовой. Расчетная прибыль отличается от балансовой на значение выплаты в бюджет за основные производственные фонды и оборотные средства, а также величины платы за пользование банковским кредитом.

Оставшаяся после выплат в бюджет часть прибыли остается в распоряжении предприятия.

Показатель рентабельности непосредственно связан с прибылью и определяется отношением прибыли к среднегодовой стоимости основных производственных фондов и оборотных средств. Таким образом, масса прибыли и стоимость основных фондов определяют уровень рентабельности.

Повышение рентабельности может быть обеспечено в результате снижения себестоимости транспорта гача, рос'т’а производительности труда, улучшения использования основных производственных фондов и т.д.

Производительность труда измеряется объемом транспортной работы, отнесенной на одного работника. Неуклонное повышение производительности труда является экономическим законом и главным источником роста производства.

Повышение производительности труда обеспечивается благодаря техническому прогрессу: увеличению рабочего давления и диаметра газопроводов, росту единичной мощности ГПА, автоматизации и телемеханизации технологических процессов, внедрению автоматизированных систем управления и др.

Фондоотдача — обобщающий показатель использования основных фондов, характеризующий транспортную работу (или объем транспортируемого газа) на каждый рубль производственных фондов. Для расчета этого показателя объем транспортной работы (или подачи газа) делится на среднегодовую стоимость основных производственных фондов.

Обратным фондоотдаче является показатель фондоемкости.

Главный источник формирования основных фондов магистрального транспорта газа — государственные капитальные вложения, что позволяет создать более мощные, оснащенные передовой техникой транспортные предприятия, обеспечить рациональное размещение и структуру газопроводных систем.

Стоимость основных фондов с течением времени в результате морального и физического износа уменьшается. Для их возмещения создается амортизационный фонд. С этой целью введены нормы амортизационных отчислений, которые состоят из нормы на полное восстановление основных фондов (реновацию) и нормы на капитальный ремонт.

Энергоемкость характеризует расход энергии на выполнение единицы транспортной работы. В качестве измерителя используется также объем товарного или транспортируемого газа.

Экономия энергоресурсов обеспечивается за счет улучшения подготовки газа к транспорту, повышения гидравлической эффективности газопроводов, оптимизации загрузки ГПА.

Показатель капиталоемкости — отношение капитальных вложений к объему транспортируемого газа или транспортной работы. В расчете на объем транспортируемого газа этот показатель возрастает, а в расчете на величину транспортной работы имеет тенденцию к некоторому снижению.

Металлоемкость характеризует удельные металловложе-ния на объем транспорта газа или выполненной транспортной работы. Характер изменения этого показателя соответствует п остюптюм характеру изменения показателя капиталоемкости транспорта газа.

Проблему интенсификации транспорта газа и снижения удельных показателей затрат решают в основном в следующих направлениях:

увеличение диаметра газопроводных магистралей;

повышение плотности перекачиваемой среды;

уменьшение гидравлического сопротивления газопровода;

начинает снижаться. Для стальных труб зона максимальной интенсивности отложений совпадает с переходом ламинарного режима течения в турбулентный. Для пластмассовых труб эта зона сдвинута влево.

Рис. 9.6. Влияние скорости потока на интенсивность отложения

![]()

Материал w „ аметром 0,75 дюймов: 1 - сталь, 2 -краластик

Скорость потока, см/с

-1-1-1-1-1_I

Re-10 5 Ю 15 20 25 30 35

30

SO

90

Постепенное нарастание скорости отложений при ламинарном режиме течения объясняется массовым переносом парафиновых частиц жидкостью. Чем ниже скорость течения, тем меньше частиц проходит через определенное сечение поверхности, и наоборот. Однако нарастание скорости увеличивает роль смывающего фактора, особенно проявляющего себя при турбулентном режиме течения, когда наряду с большим количеством парафиновых частиц, проходящих через определенное сечение, уменьшаются силы их сцепления между собой и с поверхностью труб.

9.3. ИСПОЛЬЗОВАНИЕ РАЗЛИЧНЫХ РЕАГЕНТОВ ДЛЯ ПРЕДОТВРАЩЕНИЯ ПАРАФИНООТЛОЖЕНИЯ ПРИ ДОБЫЧЕ УГЛЕВОДОРОДНОГО СЫРЬЯ

Для предотвращения отложений парафинов в стволах скважин и на поверхностях коммуникаций и оборудования, а также для исключения потери текучести нефтей широко применяются поверхностно-активные вещества (ПАВ), депрессаторы, различные химические реагенты-растворители.

ПАВ, сорбируясь на поверхности раздела и в зародышевых кристаллах парафина и кристаллогидратов, прикрывает их мономолекулярной пленкой. Происходит изменение молекулярной природы поверхности, уменьшается межмолекулярное взаимодействие между молекулами парафиновых углеводородов, воды и гидратообразователей, что препятствует дальнейшему росту кристаллов. Защитная мономолекулярная пленка адсорбированных ПАВ предотвращает отложение парафино-гидратных комплексов на поверхности оборудования.

В зависимости от растворимости ПАВ делятся на водорастворимые и углеводородорастворимые (нефтерастворимые).

Механизм действия водорастворимых ПАВ в основном сводится к улучшению смачивания поверхности труб водой, которая в том или ином количестве содержится в нефти. Некоторые нефтерастворимые ПАВ резко увеличивают гидрофиль-ность поверхности, что улучшает условия смачивания ее водой. В результате этого уменьшается интенсивность отложения парафинов.

Адсорбируясь на стенках трубопровода, ПАВ значительно снижают сцепление парафинов с металлом. Благодаря этому кристаллы парафинов не прилипают к стенке, а уносятся потоком нефти.

Потеря текучести нефти происходит при понижении температуры в результате изменения реологических свойств нефти вследствие образования смолопарафиновой структуры. Прочность этой структуры зависит от ряда параметров (состав нефти, температура, гидродинамическое состояние, температурная и гидродинамическая предыстория и т.д.) и определяет условия движения нефти в скважинах, сборных и магистральных трубопроводах, а также возможность пуска скважин и трубопроводов.

Для предотвращения потери текучести нефти применяют реагенты другого рода: депрессаторы и модификаторы. Механизм их действия заключается в том, что они, адсорбируясь на образующихся микрокристаллах парафинов, препятствуют взаимодействию этих кристаллов между собой и образованию пространственной структуры. В результате переход ньютоновской жидкости в неньютоновскую происходит при более низких температурах. Подбор химреагентов для конкретных нефтей - дело достаточно сложное, так как нет окончательно разработанной теории, описывающей и предсказывающей эффект действия тех или иных присадок с большой точностью.

Как правило, депрессорные присадки - это высокомолекулярные органические вещества. Молекулярная масса этих веществ может достигать 20 миллионов. Присутствуя в нефти, они препятствуют росту кристаллов и образованию пространственной структуры парафина.

Депрессорная присадка подбирается с учетом соотношения содержания смол и асфальтенов к процентному содержанию парафинов. Большинство присадок эффективны, если это соотношение меньше 2. Присадка вводится в нефть при темпера-

Технико-экономические показатели сооружения газопровода из труб диаметром 1420 мм

|

Показатели | Давление, МПа | |

| 7,5 |

12,0 | |

| Пропускная способность газопровода, млрд. м’/год: | ||

| валовая | 29,3 | 49,5 |

| товарная | 28,6 |

48,5 |

| Масса труб. тыс. т | 347 | 597 |

| Число агрегатов на компрессорных станциях | 20 | 20 |

| Установленная мощность компрессорных станций, | 320 | 500 |

| тыс. кВт | ||

| Число АВО | 40 | 60 |

|

Установленная мощность АВО, тыс. кВт | 5,9 | 8,9 |

| Относительные удельные показатели, %: | ||

|

капиталовложения | 100 |

93,8 |

|

эксплуатационные расходы |

100 | 89,5 |

|

приведенные затраты | 100 |

92,0 |

|

металловложения | 100 |

101,5 |

замена газотурбинного привода на электрический; сокращение расстояния между компрессорными станциями;

повышение надежности отдельных элементов системы газопроводов (табл. 6.9).

Следующее направление интенсификации транспорта газа связано с понижением его температуры. Так, переход к транспорту газа в сжиженном состоянии приводит к снижению металлозатрат в 2,5 — 3 раза, что, учитывая высокую металлоемкость магистрального транспорта газа, существенно меняет весь межотраслевой баланс металла.

Использование технологии транспорта сжиженного газа связано с решением значительного числа сложных технических проблем и прежде всего:

производством труб, удовлетворяющих значительно более высоким требованиям по ударной вязкости;

разработкой и организацией выпуска мощного оборудования для сжижения (охлаждения) газа и его перекачки;

созданием эффективной тепловой изоляции и технологии ее нанесения на трубы в заводских и полевых условиях;

обеспечением требуемого уровня экологической безопасности низкотемпературного транспорта газа;

обеспечением высокой надежности функционирования низкотемпературных трубопроводов.

Транспорт природного газа при температуре от —20 до

— 30 °С обеспечивает увеличение производительности газопровода на 10 — 12% и снижение металлозатрат на 15 — 20%. При охлаждении до — 70 °С достигается двукратное увеличение пропускной способности. Линейная часть таких трубопроводов должна быть выполнена с теплоизоляцией, что осложняет конструкцию и значительно повышает стоимость строительства.

Программа дальнейшего технического развития трубопроводного транспорта газа предусматривает комплексное внедрение различных направлений научно-технического прогресса. Так, по мере увеличения доли трубопроводов больших диаметров (1220, 1420 мм) будет осуществляться постепенный переход на повышенное рабочее давление (до 10—12 МПа) и пониженную температуру транспортируемого газа, внедрение более мощных газоперекачивающих агрегатов установок охлаждения. Одновременно будут выполняться мероприятия по снижению гидравлического сопротивления труб (за счет применения внутренних покрытий), расширению объемов строительства компрессорных станций с электрическим приводом. Замена газотурбинного привода на электрический обеспечит повышение пропускной способности газопроводов благодаря сокращению затрат газа на собственные нужды.

туре выше температуры плавления твердых парафинов, содержащихся в ней. Количество вводимой присадки чаще всего не превышает 0,15-0,20 % от массы нефти.

Для предотвращения отложения парафинов в скважинах депрессорные присадки целесообразно подавать дозировочным насосом в забой скважины, где температура нефти составляет не менее 50 “С. При подъеме по стволу скважины в турбулентном потоке происходит смешивание нефти с депрессатором почти на молекулярном уровне. После введения присадки скорость охлаждения нефти не должна превышать 10-20 °С/ч.

Учитывая, что присадка вводится при температуре 50-70 °С, после чего нефть охлаждается с ограниченной скоростью, в некоторых случаях целесообразно сочетать низкотемпературную (при 80-90 °С) термообработку нефти с применением де-прессатора. Это позволит увеличить депрессию температуры застывания и вязкости нефти, снизить расход дорогостоящей депрессорной присадки.

Если обводненность нефти превышает 30-40 %, то целесообразно вводить депрессатор после удаления из сырья основной массы воды.

В работе [2] как наиболее эффективные отмечены присадки типа ВЭС-501 (опытно-промышленного производства) и ТюмИИ-305, синтезированные в лабораторных условиях. Исследования проводились с использованием нефтей Новопор-товского и Уренгойского месторождений. Результаты опытов по определению влияния присадок на температуру застывания нефти Новопортовского месторождения приведены в табл. 9.5.

Опыты по определению влияния присадки ТюмИИ-305 на свойства нефти Уренгойского месторождения показали достаточно высокую ее эффективность, особенно при больших концентрациях. В отличие от присадки ВЭС-501, эффективность которой достигает максимума при концентрации 1000 г/т, интенсивность снижения начального напряжения сдвига возрастает вплоть до концентрации ТюмИИ-305 5000 г/т.

Влияние присадок ВЭС-501, 462 и 708 на свойства нефти практически одинаково, хотя эффективность ВЭС-501 несколько выше. ВЭС-501 (опытно-промышленного производства ВНИИНП) обеспечивает достаточно высокий эффект по снижению начального напряжения сдвига нефтей со средним содержанием парафинов, например для нефти скв. 2349. Требуемая дозировка не превышает 500 г/м34. Это обеспечивает запуск подземных нефтепроводов в реальных условиях, т.е. при температурах не ниже -6 °С.

Для нефтей с повышенным содержанием парафинов или

Изменение температуры застывания нефти Новопортовского месторождения при добавке различных присадок

| Присадка |

Дозировка, г/т |

Тг, *с |

Наименование |

Дозировка, г/т |

7*„ *С |

| Чистая нефть (без присадки) | — |

13 |

Лабораторные | ||

|

11МА-Д | 500 | 13 |

ТюмИИ-319 | 500 |

5 |

| АФК | 500 | 11 | ТюмИИ-319 |

1 ООО | 0 |

|

АЗНИИ | 500 | 11 |

ТюмИИ-308 | 500 |

7 |

|

Опытно-промышленные |

ТюмИИ-308 | 1 ООО |

-1 | ||

| ВЭС-501 |

500 | 5 | ТюмИИ-306 | 500 | 3 |

|

№ 462 | 500 | 10 |

ТюмИИ-306 | 1 000 |

-10 |

| № 708 |

500 | 8 | ТюмИИ-305 | 500 | 1 |

| Импортные |

ТюмИИ-305 | 1 000 | -10 | ||

| XT 48 | 100 |

13 | ТюмИИ-305 | 5 000 | -20 |

|

Эватан | 500 | 9 | ТюмИИ-305 | 10 000 |

-16 |

| ТюмИИ-305 | 20 000 |

-13 | |||

узким фракционным составом эффективность присадок типа ВЭС недостаточна. В этом случае могут быть применены присадки типа ТюмИИ-305. Следует обратить внимание на то, что при определенных значениях дозировки эффект от применения этой присадки снижается. Недостатком присадки ТюмИИ-305 является необходимость относительно высокой дозировки. Однако необходимо отметить, что перспективность этого типа присадок очевидна и их применение может дать значительный эффект при освоении ачимовских залежей Уренгойского ГКМ и нефтяных месторождений севера Тюменской области.

Применение композиции на Уренгойском месторождении.

Температура насыщения уренгойской нефти парафином изменяется в диапазоне от 27,7 до 47,3 “С. При эксплуатации нефтедобывающих скважин происходит интенсивное отложение парафинов, иногда и парафиногидратов, на поверхности лифтовой колонны.

В составе нефтей, как правило, имеются природные ПАВ, асфальтены и смолы, способствующие предупреждению асфальтосмолопарафиновых (АСПО) отложений. При высоком содержании этих компонентов АСПО могут вовсе не сформироваться. Например, это имеет место при добыче нефти на Арланском месторождении. При недостаточном их содержании (как, например, на Уренгойском месторождении) можно усилить ингибирующее воздействие применением химических реагентов - растворителей асфальтенов и смол - растворителей асфальтенов и смол.