Методы обработки и переработки природного газа и конденсата

5

МЕТОДЫ ОБРАБОТКИ И ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И КОНДЕНСАТА

На современном этапе развития газ рассматривается не только как наиболее благородное и экономичное топливо. Продукция газовых, газоконденсатных и серогазоконденсато-нефтяных месторождений является комплексным сырьем для многих отраслей. Из продукции скважин со сложным составом после переработки можно получить:

метан — топливный газ, технологическое сырье в металлургической промышленности и в промышленности строительных материалов;

этан — сырье для производства этилена; пропан — сырье для органического синтеза, хладагент, топливо;

бутан — сырье для органического синтеза, высокооктановая добавка к моторным топливам, топливо;

сжиженный газ (смесь пропана и бутана) — сырье для химической переработки, топливо;

пентан — высокооктановую добавку к моторным топливам;

стабильный конденсат — высокоэффективный аналог нефти;

серу — сырье для производства серной кислоты, удобрений;

сероорганику — растворители, одоранты и т.д.; гелий — стратегическое сырье, широко используемое в аналитической химии, космонавтике и т.д.

В зависимости от условий сбыта и требований потребителя можно получать и смеси различных компонентов, таких как широкая фракция легких углеводородов, нестабильный бензин, гелий-сырец и т.п. Все эти продукты и полупродукты получают на промысловых заводах по переработке продукции скважин. Хотя в основе промысловой переработки ле-

жат известные в нефтехимической технологии массо- и теи-лообменные процессы, работа промыслового газоперерабатывающего завода протекает в специфических условиях, связанных с особенностями разработки месторождения. К ним относятся изменения объемов переработки сырья в зависимости от периода разработки месторождения, а зачастую и времени года; состава сырья, поступающего на переработку; давления и температуры сырья; количества и состава приме-сей, поступающих с сырьем в процессе разработки месторождения.

Эти особенности предъявляют особые требования к проектированию промысловых заводов по переработке продукции скважин. Они должны обладать повышенной гибкостью, маневренностью и надежностью.

Промысловые перерабатывающие заводы должны быть естественным элементом системы эксплуатации месторождений газообразного и жидкого сырья. Целевая задача этой системы — максимальное извлечение и доведение до товарной кондиции всех компонентов пластовой смеси при условии соблюдения норм охраны недр и окружающей среды и минимально возможных затратах.

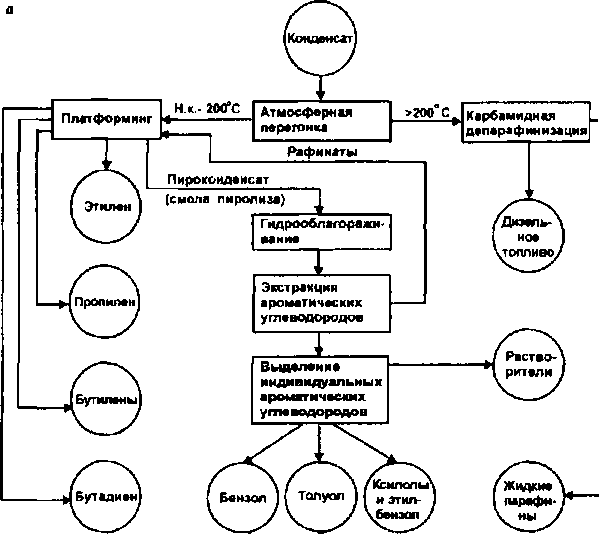

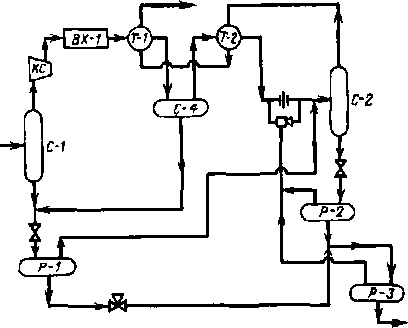

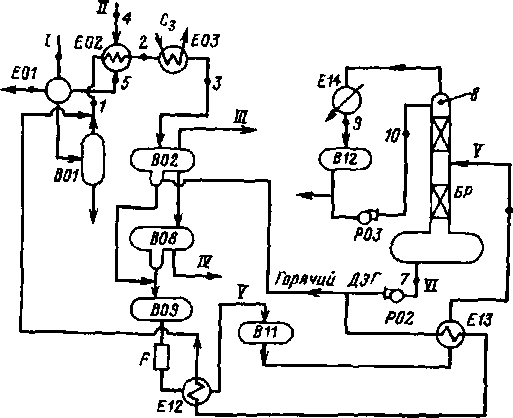

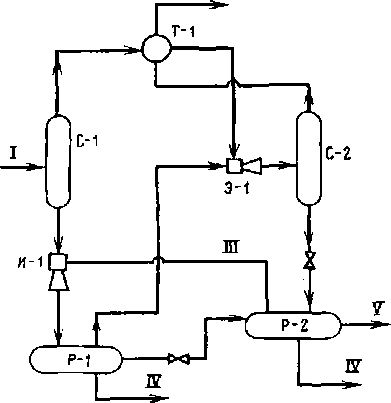

При переработке газоконденсатов с высоким содержанием нафтеновых углеводородов процессы платформинга можно осуществлять с последующей экстрактацией для получения ароматических углеводородов и выделения их концентратов. Один из вариантов такой схемы показан на рис. 5.1, а.

Газоконденсаты с незначительным содержанием нафтеновых углеводородов целесообразно использовать в качестве сырья для пиролиза (рис. 5,1, б). При пиролизе одинаковых фракций прямогонного бензина из нефти и конденсата суммарный выход олефинов С-г — С4 практически одинаков. Однако расход водяного пара на пиролиз газоконденсата при прочих равных условиях может быть на 10 % (по массе) ниже, чем при пиролизе нефтяного бензина, что указывает на значительную экономическую эффективность переработки газоконденсата или его фракций таким путем.

При других вариантах группового химического состава газоконденсата схемы переработки могут изменяться с целью максимального извлечения из сырья наиболее ценных продуктов. Возможна и комплексная схема переработки газов и газоконденсата (химического профиля), особенно для таких месторождений, как Оренбургское. В подобных случаях в схему желательно включать комплекс, утилизирующий се-

a S

Тсмперат1}ра,0С Давление, МЛа

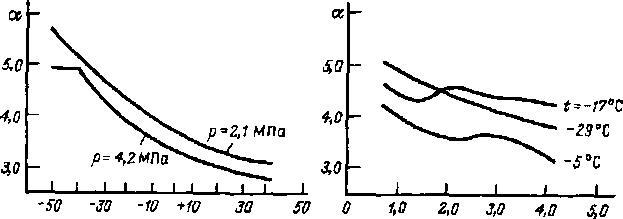

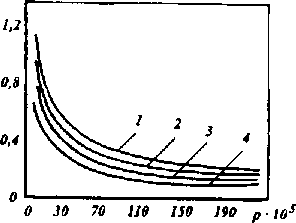

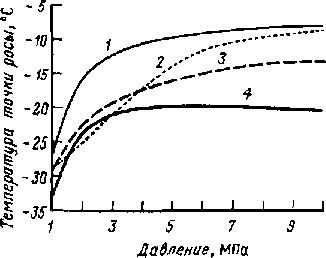

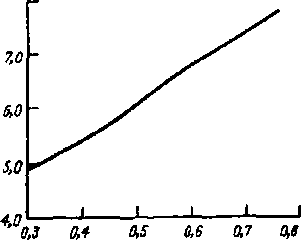

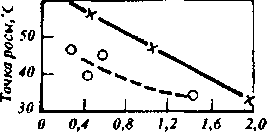

Рис. 7.5. Влияние температуры (а) н давления (б) на относительную летучесть этаи-лролановой смеси

на УСК, что способствует повышению эксплуатационных расходов на УСК.

Таким образом, увеличения выхода целевых компонентов в жидкую фазу можно достичь как повышением давления (до определенного предела), так и снижением температуры процесса. Какому из этих факторов отдать предпочтение? Для решения этого вопроса необходимо также изучить влияние давления и температуры на значение относительной летучести а разделяемых веществ.

Согласно графикам рис. 7.5, величина а не является постоянной: ее значение увеличивается со снижением температуры и уменьшается с ростом давления. Отсюда следует, что для повышения эффективности разделения этих компонентов при прочих равных условиях следует отдавать предпочтение снижению температуры.

Аналогичным образом необходимо определить значение а для любых разделяемых веществ (фракций). Полученные данные позволят определить области давлений и температур, при которых повышение первого и понижение второго параметра является целесообразным.

Выбор числа ступеней сепарации. На практике для подготовки к транспортированию продукции ГКМ осуществляются двух- и трехступенчатые схемы сепарации. Многоступенчатые схемы сепарации применяются также в схемах глубокого извлечения из газов пропана и этана процессом НТК. При этом зачастую там, где достаточно использовать двухступенчатый процесс, необоснованно применяют трехступенчатый.

Ниже дается сравнительная оценка одно-, двух- и трехсту-

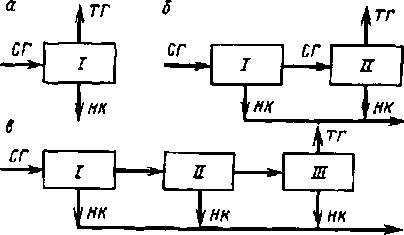

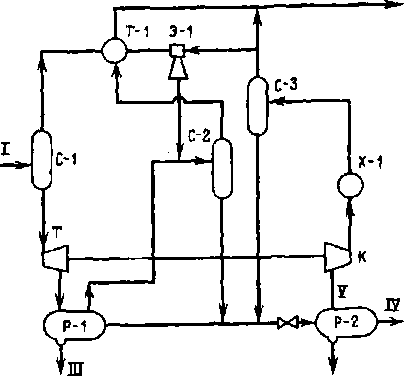

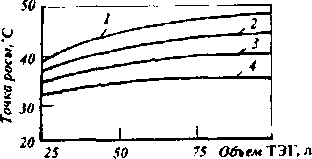

Рис. 7.6. Расчетная схема вариантов установки НТС:

СГ - сырьевой газ; ТГ - товарный газ; НК - нестабильный конденсат; I, II, III - ступени сепарации

пенчатых схем установок НТС, обеспечивающих одинаковую точку росы газа на выходе с установки при давлении 8 МПа. Расчетная схема этих вариантов установок НТС приведена на рис. 7.6.

Первый вариант (рис. 7.6, а) предусматривает сепарацию газа при температуре -25 аС и давлении 8 МПа в одну ступень. Во втором варианте (рис. 7.6, б) газ подвергается сепарации сначала при давлении 12 МПа и температуре 10 вС, а во второй ступени - при тех же условиях, что и в первом варианте. Третий вариант (рис. 7.6, в) предусматривает сепарацию газа в три ступени. Давление в ступенях равно 12; 10 и 8 МПа. Температура в ступенях составляет 10; 0 и -25 *С. Составы газов, принятых для исследований, даны в табл.

7.3

Для всех составов наибольший выход жидкой фазы отмечается при одноступенчатой сепарации газа (табл. 7.4), а наименьший ~ при трехступенчатой. Этот факт можно объяснить следующим образом. На первой ступени конденсации из газа

Таб л и ц а 7.3

Составы газов, принятых для исследований, % (мол.)

| Компо ненты | Номер состава | Компо ненты |

Номер состава | ||||

| 1 |

2 | 3 | 1 |

2 | 3 | ||

|

с, | 87,06 | 87,0 | 88,15 | с7 | 0,35 | 0,50 |

0,30 |

| с2 |

5,36 | 5,23 | 5,53 | с8 | 0,31 |

0,40 | 0,20 |

|

С3 | 2,57 | 2,13 | 2,56 | С9 |

0,30 | 0,30 | 0,10 |

| с, | 1,04 | 0,99 | 1,08 |

Cto | 1,13 | 0,48 |

0,10 |

| С5 |

0,66 | 1,50 | 1,10 | 0,51 | 0,67 |

0,38 | |

| 0,48 |

0,60 | 0,40 |

СО, | 0,21 | 0,20 | 0,10 | |

Рис. 5,1. Поточные схемы переработки конденсатов с высоким (а) и невысоким (б) содержанием нафтеновых углеводородов (нефтехимический

профиль)

роводород из газа, и другие серосодержащие соединения из конденсата с целью производства элементарной серы высокой чистоты.

5.1. ТОВАРНЫЕ КОНДИЦИИ СУХОГО ГАЗА И СТАБИЛЬНОГО КОНДЕНСАТА

При использовании природного газа и сопутствующих продуктов как топлива или сырья для химической и нефтехимической промышленности к ним предъявляются высокие требования по качеству и ограничению уровня возможного загрязнения окружающей среды при сбросе продуктов сгорания в атмосферу (табл.5.1).

Природный газ и продукты его переработки, направляемые промышленным потребителям, должны отвечать стан-

ТАБЛИЦА 5.1.

Допустимые нормы концентрации компонентов газа

Допустимые нормы загрязнения воздушного бассейна, мг/м!

Особо охраняемые территории

Прочие территории

|

средняя за 24 ч | допустимый максимум | средняя за 24 ч | допустимый максимум |

|

| Аммиак | 0,20 |

0,20 | 0,50 | 1,50 |

| Бензин | 1,50 | 5 | 80 | 240 |

| Фенол | 0,01 | 0,01 | 0,20 |

0,60 |

| Фториды |

0,01 | 0,03 | 0,03 |

0,10 |

| Двуокись серы | 0,15 | 0,50 |

0,50 | 1,0 |

|

Сероводород | 0,008 |

0,008 | 0,15 | 0,30 |

| Серная кислота |

0,10 | 0,30 | 0,10 |

0,30 |

| Хлор |

0,03 | 0,10 | 0,30 |

0,60 |

| Сажа |

0,05 | 0,05 | 0,10 |

0,10 |

| Двуокись азота | 0,085 | 0,085 | 0,15 | 0,50 |

| Свинец | 0,0007 |

0,0007 | 0,001 | 0,002 |

| Окись углерода |

1,0 | 3,00 | 2,00 _____ | 6,00 |

Выход жидкой фазы (моли на 100 моль исходного сырья в зависимости от числа ступеней конденсации)

| Ступень конденсации |

Номер состава | ||

| 1 | 2 | 3 | |

| Вариант I | |||

| I |

13,48 | 13,37 | 13,76 |

| Вариант II | |||

| I |

9,55 | 8,71 | 8,42 |

| II | 1,99 |

2,54 | 3,85 |

|

Итого | 11,54 | 11,25 | 12,27 |

|

Вариант III | |||

|

1 | 9,55 | 8,71 |

8,42 |

| 11 |

0,72 | 0,64 | 1,03 |

| 111 | 0,90 |

1,44 | 2,34 |

|

Итого | 11,17 | 10,79 | 11,79 |

выделяется значительное количество тяжелых углеводородов, которые насыщаются легкими компонентами при относительно высокой температуре и давлении.

При подаче жидкой фазы первой ступени в поток газа и последующем охлаждении смеси тяжелые компоненты становятся ненасыщенными. Благодаря этому происходит дополнительное растворение легких компонентов в тяжелых. Концентрация фракции С5+ в газе после последней ступени сепарации характеризуется данными из табл. 7.5, которые показывают, что газы при одинаковой точке росы по углеводородам могут содержать различные количества С5+. Следовательно, точка росы газа не полностьью характеризует концентрацию в нем углеводородов С5+. То же касается концентрации любой другой фракции.

Следует отметить, что преимущество одноступенчатого процесса конденсации по выходу конденсата ранее было установлено О.Ф. Худяковым.

Несмотря на указанные факты, на практике для подготовки газа к транспорту одноступенчатый процесс конденсации не применяется. Это связано с тем, что сырьевой газ всегда со-

Табл и ца 7.5

Остаточное содержание бутанов и Cs+ в товарном газе, г/м3

| Состав |

Содержание бутанов прн варианте | Содержание С.(к при варианте | ||||

|

I | 11 | III |

1 | 11 | Ш | |

| "1 | 9,9 |

15,5 | 16,2 | 3,6 |

3,2 | 3,3 |

|

2 | 10,2 | 14,5 |

15,5 | 5,5 | 11,2 | 12,1 |

| 3 |

9,4 | 12,3 | 13,2 |

14,0 | 17,1 | 18,3 |

держит различные ингредиенты (минеральные соли, механические примеси, остатки глинистого раствора и т.д.), для выделения которых необходима сепарация. В противном случае указанные примеси за короткий период выведут теплообменную аппаратуру из проектного режима.

Для подготовки к транспорту газа газоконденсатных месторождений предложен ряд технических решений, обеспечивающих преимущества одноступенчатого процесса конденсации. Из них можно указать следующие:

для первой ступени сепарации выбирается такой режим, чтобы выделить из газа минимальное количество тяжелых углеводородов. Эго обеспечит поступление во вторую ступень конденсации более тяжелого газа и тем самым увеличит степень конденсации целевых компонентов. В частности, в период исчерпания дроссель-эффекта сепаратор первой ступени можно использовать для выделения из газа механических примесей и капельной жидкости. При этом для тонкой очистки газа от ингредиентов можно осуществить его промывку, в том числе антигидратным ингибитором;

подача нестабильного конденсата первой ступени конденсации или его тяжелой фракции в поток газа перед второй ступенью конденсации. (Это решение детально проработано в работах А.И. Гриценко.)

При подаче всего нестабильного конденсата (после его отделения от водно-ингибиторного раствора) в поток газа состав смеси перед сепаратором второй ступени становится таким же, как и состав первоначальной смеси. Поэтому в итоге установка НТС хотя формально и имеет две ступени, фактически состоит из одного технологического цикла. Подача всего количества нестабильного конденсата позволит уменьшить количество потоков газа дегазации и упростить схему установки. Однако это не связано с увеличением площади поверхности рекуперативного теплообменника и (или) расхода холода на установке.

При выборе режима и числа ступеней сепарации необходимо учитывать также результаты предварительной обработки природных газов. В тех случаях, когда перерабатываемый газ до установки НТК проходит предварительную обработку, режим первой ступени сепарации можно установить таким образом, чтобы исключить выделение в ней тяжелых углеводородов. При этом путем выбора температуры можно также исключить применение ингибитора гидратообразования. Такой подход был внедрен при проектировании реконструкции установок НТК первой и второй очередей Оренбургского ГПЗ.

МИНИСТЕРСТВО ГАЗОВОЙ ПРОМЫШЛЕННОСТИ ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПРИРОДНЫХ ГАЗОВ

ИНСТРУКЦИЯ ПО КОМПЛЕКСНОМУ ИССЛЕДОВАНИЮ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ ПЛАСТОВ И СКВАЖИН

Редактор издательства Т. К. Лазарева • Переплет художника Е. П. Рожкова Художественный редактор В. В. Шутько Технический редактор Л. Г. Лаврентьева Корректоры В. И. Ионкина и Л. В. Сметанин

Сдано в набор 15.10.79. Подписано в печать 16.05.80. Т-09148.

Формат 60x90Vit. Бумага № 2. Гарнитура «Литературнаяэ. Печать высокая. Уел. печ. л. 19,0. Уч.-изд. л. 23.98» Тираж 10 000 экз. Заказ 1585/8251-6. Цена I р. 59 к.

Издательство «Недра», 103633, Москва, К-12, Третьяковский проезд, 1/19

Ленинградская типография Кя 6 Ленинградского (производственного объединения «Техническая книга» Союзполнграфпрома при Государственном комитете СССР по делам издательств, полиграфии и книжной торговли. 193И4, Ленинград, С-144,уд. Моисеенко, И).

УВАЖАЕМЫЙ ТОВАРИЩ!

ИЗДАТЕЛЬСТВО «НЕДРА»

ГОТОВИТ К ПЕЧАТИ НОВЫЕ КНИГИ

АФАНАСЬЕВА А. В.. ЗИНОВЬЕВА J1. А. Анализ разработки нефтегазовых

залежей. — 17 л., 1 р. 30 к.

В книге рассмотрены основные особенности нефтегазовых залежей. Детально проанализированы процессы разработки нефтегазовых залежей без поддержания пластового давления и с поддержанием его путем закачки воды и газа. Приведены результаты исследований некоторых технологических процессов при разработке нефтегазовых залежей, направленных на преобразование этих залежей в нефтяные. Показаны также особенности разработки рассматриваемых залежей с подошвенной водой и оиисаны методические приемы расчетоз технологических показателей их разработки. Вторая часть книги посвящена обобщению опыта разработки одно- и многопластовых нефтегазовых месторождений. Изложена методика выделения объектов эксплуатации, оптимального распределения заданных добычи нефти и газа.

Книга рассчитана на широкий круг инженерно-технических и научных работников нефтяной и газовой промышленности, а также на студентов нефтяных вузов и факультетов.

ГАБДУЛЛИН Т. Г. Оперативное исследование скважин. — 15 л., 1 р.

В книге описано устройство и изложень: принципы действия скважинных приборов, наземной аппаратуры и оборудования станций АПЭЛ-64, АПЭЛ-66 I АИСТ. В сжатом виде даны элементы теории первичных и преобразователей скважинных приборов. Рассказано о методических и экспериментальных приемах учета факторов, искажающих результаты измерений. Уделено много внимания проведению измерений непосредственно на скважинах и первичной обработке информации. Приведены основные положения по хранению, обслуживанию и эксплуатации станций и скважинных приборов.

Кинга предназначена для инженерно-технических и научных работников нефтяной и газовой промышленности, а также для студентов нефтяных вузов к факультетов.

дартам или техническим условиям их транспортировки, хранения, поставки и использования. Прием товарных продуктов по качественным показателям производят в пунктах сдачи поставщикам. В случае несоответствия их качества установленным стандартам или ТУ обычно проводят повторные определения качества. Порядок разрешения спорных вопросов по показателям качества товарных продуктов устанавливается по договоренности между поставщиком и потребителем в соглашениях на поставку, При невозможности двустороннего разрешения спорные вопросы решают в арбитражном порядке.

Природный газ. Технические условия или стандарты на природный газ, подаваемый потребителям, должны отражать допустимое содержание сероводорода, воздуха или кислорода, углекислого газа, окиси углерода, допустимую влагонасы-щенность, содержание твердых примесей и других компонентов, теплотворную способность и т.д. Различают требования, предъявляемые к природным газам, подаваемым в магистральные газопроводы и коммунально-бытовым потребителям. Спецификации на поставку газа включают один или несколько показателей технических условий или стандартов, в основном теплотворную способность и плотность природного газа (табл. 5.2).

ТАБЛИЦА 5.2

Основные требования, предъявляемые к природным газам, используемым промышленными и бытовыми потребителями

Газ

| 11оказатели |

подаваемый в газопроводы |

для потребления |

|

Теплота сгорания, кДж/м ! | Регламентируется гю регионам. Допускается отклонение ±10 % от номинальной низшей теплоты сгорания | |

|

Содержание сероводорода, мг/м5, не более | 20 | 20 |

| Точка росы, “С: | ||

| летом | 0 +-15 | — |

| зимой | — 5 + — 25 | - |

| Объемная доля кислорода. %, не более | ||

|

Содержание механических | 1 | ) |

| примесей, мг/м!, не более | ||

| (’одержание окиси углерода, мг/м3, не более | 1-3 |

1 2 |

|

Запах | Должен ощущаться воздухе 1 % газа | при содержании в ......... |

При отборе проб газа для контроля качества должны быть соблюдены условия, исключающие попадание воздуха и посторонних примесей.

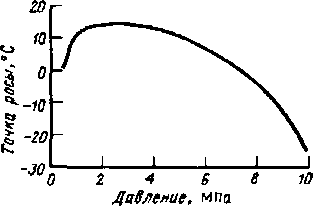

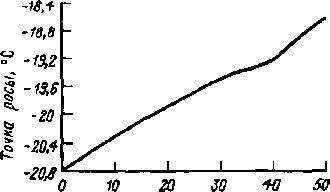

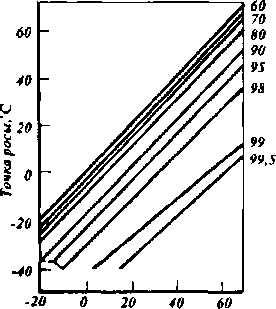

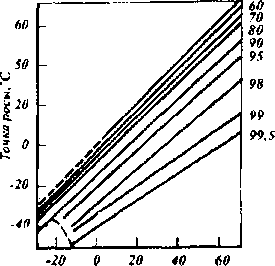

Содержание воды в газе определяют по точке росы для данного давления. С помощью номограммы влажности природных газов по значениям точек росы и давления можно определить содержание воды в газе.

Точку росы газа можно определить конденсационным методом. Приборы, основанные на этом методе измерения, состоят из камеры давления с термометром и зеркалом. При охлаждении камеры начало конденсации определяют визуально, а точку росы — по термометру. Указанным способом измеряют точку росы природных газов по воде и тяжелым углеводородам.

При непрерывном измерении точки росы природного газа по воде применяют приборы, основанные на определении электропроводности гигроскопической соли. Поглощенная влага электролитическим способом разлагается на водород и кислород. Сила тока электролиза (чем выше влажность, тем больше сила тока) является мерой содержания воды в анализируемом природном газе.

Содержание тяжелых углеводородов в природном газе можно рассчитать по составу газа, а также с помощью малых низкотемпературных конденсационных установок. Плотность газа определяют взвешиванием и сравнением его с массой того же объема воздуха.

Для оценки содержания кислых газов — сероводорода, двуокиси углерода, сероуглерода, меркаптанов — в природном газе используют сорбционные методы. Количество механических примесей определяют с помощью стандартных фильтров (пропуском анализируемой пробы газа через этот фильтр).

Конденсат. Конденсаты различных месторождений заметно отличаются по фракционному составу. Различают метановые (или парафиновые) конденсаты, нафтеновые и ароматические по преимущественному содержанию соответствующих углеводородов. Стабильность или нестабильность конденсата, содержащего наряду с С5_ более легкие компоненты, определяют по упругости его паров и объему выкипания при температуре 323 К и атмосферном давлении {от 25 до 85 %). Температура конца кипения большинства конденсатов составляет 423 — 463 К, а иногда превышает 573 К (для месторождений с нефтяной оторочкой). Упругость пара стабильного конденсата должна обеспечивать возможность хранения его в жид-

Выбор оборудования. В технологическую схему установок НТС входит различное оборудование: сепараторы, рекуперативные теплообменники, испарители, турбодетандерные агрегаты (ТДА), трехфазные разделители, компрессоры.

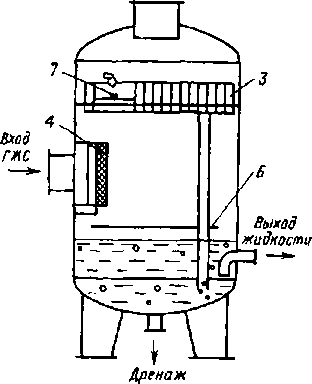

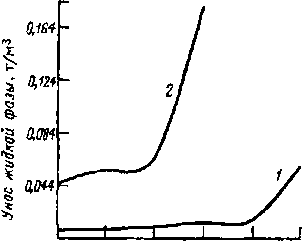

При выборе сепараторов следует бороться с капельным уносом, в первую очередь за счет уменьшения скорости газа. Размер капель, осаждаемых в сепараторах с циклонными коагуляторами, обратно пропорционален корню квадратному скорости газа. Чем выше плотность газа, тем труднее отделить от него капли жидкости или механические примеси. По этой причине сепарационные устройства, в том числе основанные на использовании центробежной силы, с повышением давления имеют меньшую эффективность.

В связи с этим при проектировании установок НТС необходимо стремиться к снижению давления в блоках сепарации (при прочих равных условиях). Этого можно добиться, например, включением в схему установок НТС рекуперативных теплообменников с большой площадью поверхности или ТДА.

Практически во всех сепараторах происходит унос жидкой фазы. Вследствие этого точка росы после сепаратора выше, чем та, при которой производится разделение фаз. Установление фильтра на линии газа сразу после низкотемпературной ступени для улавливания капельной жидкости позволяет понизить точку росы газа.

На практике в некоторых случаях фильтр устанавливают на линии товарного газа после его прохождения через рекуперативный теплообменник. При нагреве газа в теплообменнике капельная жидкость полностью или частично испаряется, в результате чего на фильтре улавливаются только механические примеси (если они имеются в газе). Следовательно, фильтр не выполняет свою функцию полностью. Отсюда можно сделать вывод: фильтры, предназначенные для улавливания капельной жидкости, необходимо устанавливать сразу после сепаратора.

7.2. ВЛИЯНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ СЕПАРАЦИОННОГО ОБОРУДОВАНИЯ НА ФАКТИЧЕСКУЮ ТОЧКУ РОСЫ ГАЗА

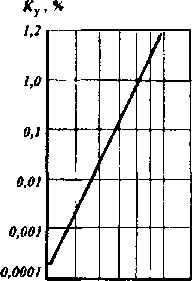

На установках первичной переработки товарный газ от жидкой фазы отделяется с помощью сепарационных устройств или аппаратов. Эффективность сепарации Э зависит от конструкции сепарационных устройств, скорости газа, а также длвле-ния, температуры и составов потоков. Значение Э определяется по уравнению

(7.1)

где дк - общее количество жидкой фазы в системе; дс - фактическое количество отсепарированной жидкости; ду - количество уносимой с газом жидкости.

Практически во всех случаях значение Э меньше единицы, что указывает на унос жидкой фазы с отсепарированным газом. По этой причине фактическая точка росы газа по углеводородам будет выше, чем изотерма конденсации.

В работе [32] приведены данные, характеризующие количественную оценку влияния уноса жидкой фазы на точку росы. Например, показано, что вследствие уноса жидкости из сепараторов УКПГ Шебелинского и Некрасовского месторождений разность между изотермой конденсации и точкой росы по углеводородам составляет 5-8 и 3-5 "С соответственно. Авторами разработана методика определения АТ в зависимости от значения уноса капельной жидкости. (Здесь АТ - разность между точкой росы и температурой конденсации.) Недостатком этого метода является необходимость построения графика зависимости АТ от уноса путем искусственного ввода в газовую фазу жидкой фазы. Кроме того, не учитывается состав жидкости, уносимой с газом.

С целью качественной оценки влияния уноса жидкой фазы на точку росы газа в работах [24-26, 33} изложен методологический подход, основанный на построении графика зависимости выхода жидкой фазы от температуры при заданном давлении и внесении корректив в значение точки росы в зависимости от величины уноса. При этом шаг по температуре конденсации принимается равным 1-2 9С, что позволяет повысить точность определений'. Учитываются также составы жидкой и газовой фаз. Этот подход опишем на примере сетчатых сепараторов.

Унос жидкости

(7.2)

![]()

где Уэ - унос жидкости при работе в эффективном режиме, см/м3; У„ - то же за счет превышения критической скорости газа.

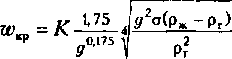

Под понятием "критическая скорость" wKp> м/с, подразумевается скорость, при повышении которой происходит срыв-жидкости с поверхности и унос ее газом. wKp определяется по уравнению Кутателадзе

|

Размер отьерстия диафрагмы или штуцера | При измерении 4’ измерителем /Эф | При измерении 2' измерителем | Прц использовании замерного штуцера |

|

| дю имы |

мм | |||

| Vie |

1,59 | 0,456 | , | |

|

8/« | 2,38 |

— | 1,003 |

— |

| V* |

3.17 | — |

1,883 | 1,868 |

|

3/le | 4,77 |

— | 4,326 |

4.317 |

|

7/S2 | 5,39 |

— | 5,771 |

— |

| V* |

6,35 | 7,450 |

7,731 | 7,920 |

| 5/1в |

7,95 | — |

11.891 | 13,048 |

| V* | 9,51 |

16,747 | 16,917 |

18,298 |

|

7/|« | 11,13 | — | 24,245 |

25,45и |

| V* | 12,70 | 29,959 |

30,438 | 33,702 |

| 6/в |

15,85 | 46,6*3 |

46.046 | 53,741 |

| я / j J |

19,05 | 66,886 |

67,244 | 78,085 |

| 7/в |

22,19 | 90,955 |

92,480 | — |

| 1 | 25,40 |

118,493 | 121,603 |

— |

| IV. |

28,57 | 149,260 |

155,718 | — |

| 11 /4 . |

31/75 | 184,201 |

196.591 | — |

| 13/« |

34,91 | 221,886 |

241,530 | — |

| I1/* | 38,10 | 264,440 | 299,596 | — |

|

1Я/ 4 | 44,45 |

362,206 | — |

— |

| 2 |

50,80 | 477,201 |

- | — |

|

24 i | 5 /. 1 о |

611,750 | - |

— |

| 21/» | 63,50 | 767,229 | - | — |

| 2'“/4 | 69,85 | 949.917 | - |

— |

| 3 |

76.20 | 1167,288 |

— | |

§ 8. ПНЕВМОМЕТРИЧЕСКАЯ ТРУБКА

44. Пненмомстрическую трубку первого типа применяют для намерения дебита при выпуске его в атмосферу через открытый конец трубы (рис. 23).

Если высота столба жидкости н U-об раз ном манометре не ппевышает 640 мм рт. ст. (8700 мм под. ст.), дебит газа (им л;сутки) определяют по формулам

- 4,039 Z)3 У yfr (III. 5)

и ли __

Q --14,907 й2 ]/"-%¦ . (III. 6)

где НЕ (//рт) — высота столба воды (р гути) в мм; D — диаметр трубы, из которой вытекает газ, в мм; Т—температура газа в °К; Y — относительный удельный вес газа.

Прн высоте столба жидкости в U-образном манометре боле 640 мм рт. ст. дебит (\\м*/сутки) определяют по формуле

0,291 ?>а(Ярт + 760)

(III.7

Q =

Q = 218?2-т^=г , v УуТ

(III.8

где р — давление в атпа;

D — диаметр трубы, из кото рой вытекает газ, в мм\

п

остальные обозначения те же, что и в формуле (111.6).

Пневмомстрпческую трубку первого типа при измерении

¦6

•51

«о

н*

3\

Ч

о\

1

12

3

ч

Рис. 23. Ппевмометрическая трубка Рис. 24. Установка в трубопроводе первого типа. ппевмометрпческой трубки второго

типа.

/ — внутренняя трубка; 2 — наружи.»* трубка; з — боковое отверстие в наружной трубке дли сообщении с кольцевии пространством.

дебита газа необходимо устанавливать но центру выходного сечения трубы.

45. Измерять дебит пневмометрическои трубкой второго типа можпо прн течении газа по трубопроводу и удобно, когда абсолютное давление газа близко к атмосферному. Этот способ основан па определении скоростного напора по разности полного н статического напоров. Схема установки пневмометрическоп трубки дапа на рис. 24.

Для определения дебита газа (нм*/сутки) применяют формулы

Q = 0,0401 D2 У

(III. 9)

ком состоянии при температуре до 310,8 К и атмосферном давлении. Такие параметры конденсата, как плотность, концентрация примесей, цвет, содержание серы и парафина, определяют стандартными методами, используемыми для анализа нефти и нефтепродуктов. Содержание серы оценивают по коррозионной активности на медной пластинке. Количество воды в конденсате допускается в пределах 1 — 2 %.

Жидкие продукты газоперерабатывающих предприятий — этан, пропан, бутан, пропан-бутан, широкая фракция углеводородов — характеризуются такими показателями, как упругость паров, плотность, содержание легких фракций, цвет, содержание примесей и воды (табл. 5.3).

Товарный пропан — жидкость, содержащая 95 % пропана или пропилена, упругость паров которой при температуре

310,8 К не превышает 1,5 МПа, Допустимое содержание бута-нов 1—2%; содержание этана ограничивается максимальным давлением паров. Предъявляемые к товарному пропану требования по коррозионной активности, содержанию серы, влажности и плотности регламентируются техническими условиями на его поставку. Если пропан используют в качестве моторного топлива, в нем ограничивают допустимое содержание пропилена.

Товарный бутан — жидкость, содержащая в основном бу-таны или бутены и имеющая упругость паров не более 0,5 МПа при температуре 310,8 К. При атмосферном давлении температура испарения 95 % (по объему) товарного бутана не должна превышать 274,2 К. Требования по ограничению примесей в товарном бутане' аналогичны требованиям, предъявляемым к товарному пропану.

Пропан-бутановая смесь. Упругость паров пропан-бутано-вой смеси или сжиженного газа при температуре 310,8 К не должна превышать упругость паров пропана (см. табл. 5.3).

ТАБЛИЦА. 5.3

Температура и давление хранения углеводородов в жидком состоянии

|

Этан | Пропан | Бутан | |||

| Г, К | р, МПа | Т. К | р, МПа | Г, К | р, МПа |

|

283 | 3.2 | 283 |

0,65 | 283 | 0,15 |

| 305.2 | 4.9 |

310,8 | 1.3 | 310,8 | 0,37 |

| - |

- | 338,6 | 2,5 | 338,6 | 0,77 |

| — | — | 366,3 | 4,23 | 366,3 |

1,4 |

| - |

369,7 | 4,3 | 394,1 |

2,4 | |

| _ |

- | - | - |

421,9 | 3,7 |

| - | — | - | - | 424.7 | 3,9 |

Температура испарения 95 % сжиженного газа близка к температуре испарения бутана. Сжиженный газ, используемый в качестве топлива для коммунально-бытовых потребителей, имеет упругость паров 0,9 МПа при температуре 310,8 К. При этом обеспечивается достаточная летучесть газового топлива.

Этан, извлекаемый из природных газов, используют в химической промышленности для получения этилена. Содержание метана в этане не должно превышать 2 %; в таком случае его выгодно применять в нефтехимии.

При извлечении товарных продуктов из природного газа обычно исходят из положения, что целесообразно получать индивидуальные углеводороды. Впоследствии в зависимости от технических условий на поставку товарных продуктов осуществляют необходимое смешение компонентов, добиваясь требуемого состава продукта поставки.

В зависимости от требуемой упругости паров к конденсату может быть добавлено определенное количество бутанов или пропана, чтобы обеспечить технические условия поставки конденсата потребителям. В тех случаях, когда упругость паров товарных продуктов недостаточна, производят их фракционирование для удаления более тяжелых компонентов.

5.2. МЕТОДЫ ПРОМЫСЛОВОЙ ОБРАБОТКИ И ПЕРЕРАБОТКИ ГАЗА

На промысле газ обрабатывают до определенной кондиции для обеспечения условий его транспортирования, извлечения углеводородного конденсата и других компонентов.

В практике распространены три промысловых способа обработки газа:

1} низкотемпературный, предназначенный для извлечения жидких углеводородов и влаги охлаждением пластового сырья;

2) абсорбция — для извлечения жидких углеводородов и воды поглощающими жидкостями (маслами, гликолями);

3) адсорбция — для извлечения жидких углеводородов и воды твердыми поглотителями.

Низкотемпературный способ разделения газов позволяет извлекать тяжелые углеводороды и осушать газ при транспортировании однофазного компонента до необходимой точки росы по влаге и углеводородам. На практике применяют

где К - эмпирический коэффициент» зависящий от условий эксплуатации аппаратов; для сетчатых сепараторов К = 0495;

о - поверхностное натяжение сепарируемой жидкости, кг/м; дж - содержание жидкой фазы в газе, см3/м3; рж и рг - плотность жидкости и газа в рабочих условиях, кг/м3; д - ускорение свободного падения, равно 9,81 м/с2.

Значение а>кр наряду с физическими свойствами газа и жидкости зависит также от модальных размеров капель, образующихся в системе [62]. При известном w^ значение У„ определяют по уравнению

(7.4)

Уп = 600 — - 1 ,

где w ~ фактическая скорость газа, м/с.

Подставив значения Уэ и Уп в уравнение (7.2), находят значение уноса жидкой фазы в зависимости от скорости газа.

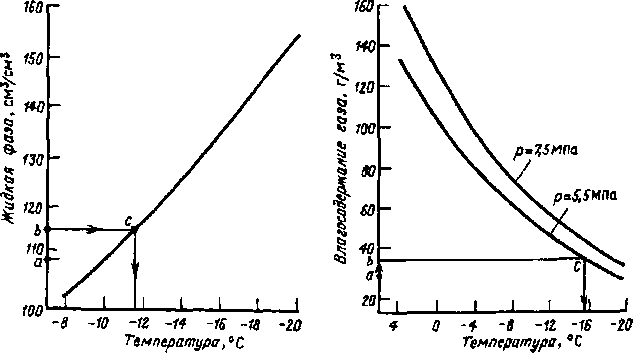

Влияние уноса на фактическую точку росы газа определяют следующим образом. Сначала находят фактическое количество жидкой фазы в товарном газе. Затем строят кривую, характеризующую зависимость между температурой газа и наличием жидкой фазы в системе. Далее производят требуемые действия. Это положение проиллюстрируем примером для газа сле-

дующего состава, %: N2 - 0,42; С, - 89,56; С2 - 5,355; С3 - 2,22; С4 - 9,84; С5 - 0,57; С6 - 0,36; С7 - 0,20; Св - 0,07; С9 - 0,028;

С10 - 0,017; С02 - 0,35. Количество жидкой фазы в системе дк= 110 см3/м3. Требуется найти изотерму сепарации, обеспечивающей фактическую точку росы газа на уровне -10 “С при повышении скорости газа в сепараторе на 10 %.

Решение. Сначала определим количество уносимой с газом жидкости. В данном случае У = 6 смэ/м3. Далее на оси ординат находим точку, соответствующую объему жидкой фазы в системе; обозначим ее через а (рис. 7.7). Из этой точки откладываем значение уноса (6 см3/м3) и находим точку Ь. Затем из точки Ь проводим линию, параллельную оси абсцисс, и находим точку ее пересечения с кривой зависимости жидкой фазы от температуры. Обозначим эту точку как с. Из этой точки, опуская перпендикуляр на ось абсцисс, находим точку, соответствующую требуемой изотерме конденсации, которая обеспечивает точку росы газа по углеводородам -10 °С. В данном случае t = -11,7 °С.

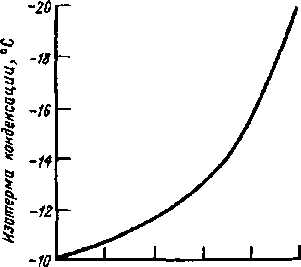

Рис. 7.8. Влияние скорости газа на изотерму сепарации, обеспечивающей точку росы газа по углеводородам -10 'С

Аналогичным образом при известном значении уноса, т.е. эффективности сепарации, и изотерме конденсации можно определять фактическую точку росы газа. В этом случае значение уноса от точки а откладывается в направлении начала координат. Далее операцию выполняют аналогично описанной выше.

Рис. 7.7, Номограмма для определения фактической точки росы газа в зависимости от уноса жидкой фазы

Как было показано ранее, с увеличением скорости газа в сепараторе возрастает также унос жидкой фазы. Следовательно, для получения заданной точки росы газа по углеводородам требуется понизить изотерму конденсации процесса, обеспечивающей точку росы газа по углеводородам ~10 "С. Для указанной выше системы эта зависимость характеризуется графиком рис. 7.8.

Для применения описанного положения необходимо для каждого типа сепарационного устройства иметь зависимости, аналогичные (7.2) и (7.3), и для каждого состава газа построить кривую зависимости количества жидкой фазы от изотермы сепарации.

С помощью графического метода можно определить также влияние уноса водного раствора ингибитора на точку росы газа по воде. В этом случае сначала определяют количество влаги в уносимой жидкости. Затем вычисляют возможность дополнительного увлажнения газа с учетом установления равновесия в

одну из модификаций низкотемпературного способа — низкотемпературную сепарацию (НТС), при которой получают относительно невысокие перепады температур как за счет использования энергии избыточного пластового давления {путем дросселирования газа), так и искусственного холода. В то же время эффект дросселирования газа, как правило, недолговечен, гак как давление по мере истощения залежи падает. Адиабатическое или политропическое расширение газа в детандерах (поршневых или турбинных) должно обеспечивать получение дополнительных источников холода и тем самым продлевать срок службы установок НТС, однако при наличии в газе воды и конденсата надежная их работа затруднена. В таких случаях устанавливают дополнительные газовоздушные, газоводяные и газоконденсатные теплообменники.

Применение искусственного холода (холодильных машин) в установках НТС позволяет обрабатывать газ в течение всего периода разработки месторождения, но при этом капиталовложения в обустройство промысла увеличиваются примерно в 1,5 —2,5 раза.

Основной недостаток НТС — необходимость перестройки установок в процессе разработки и низкая степень извлечения жидкости.

Абсорбция - избирательное поглощение газов или паров жидкими поглотителями — абсорбентами. При этом происходит переход вещества или группы веществ из газовой или паровой фазы в жидкую. Абсорбция — избирательный и обратимый процесс. Переход вещества из жидкой фазы в паровую или газовую называется десорбцией. Обычно оба процесса объединяются в один производственный процесс.

При десорбции (проводимой после абсорбции) целевой компонент выделяется из жидкого поглотителя. Очевидно, что условия протекания абсорбции и десорбции прямо противоположны. В процессе абсорбции происходит растворение газа (пара) в жидкости; этому способствуют повышение давления и снижение температуры. При десорбции газ выделяется из раствора; этому способствуют понижение давления и повышение температуры. Абсорбент, поглотивший в процессе абсорбции целевые компоненты, называется насыщенным, или отработанным. Абсорбент, освобожденный в результате десорбции от целевых компонентов, называется регенерированным и после охлаждения может быть снова возвращен насосом на абсорбцию. Таким образом, получается замкнутая абсорбционно-десорбционная система.

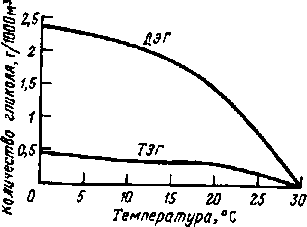

Примером абсорбционного процесса может служить гликолевая осушка природного газа. В процессе абсорбции гликоль (ДЭГ, ТЭГ) поглощает пары воды из природного газа. В ходе десорбции из раствора гликоля удаляются пары воды, поглощенные им из газа. Регенерированный раствор снова возвращается в абсорбер.

Абсорбционный способ обработки газа широко применяют на установках гликолевой осушки, аминовой очистки газа от кислых газов (С02 и H2S), а также на маслоабсорбционных установках ГПЗ, ГБЗ, ГФУ, установках стабилизации конденсата и т. д. Этот способ позволяет осуществлять более полное, чем НТС, извлечение тяжелых углеводородов с получением целевых продуктов.

Адсорбция — поглощение вещества поверхностью твердого поглотителя, называемого адсорбентом. Поглощающая способность поверхности объясняется особым состоянием молекул на границе раздела. Внутри фазы каждая молекула испытывает практически одинаковую по всем направлениям силу притяжения других молекул этой фазы. Молекулы же, расположенные на границе раздела фаз, испытывают неодинаковые силы притяжения молекул, находящихся в разных фазах. Если результирующая сила притяжения направлена внутрь данной фазы, то особое состояние ее поверхности проявляется в способности поверхностного слоя притягивать, поглощать молекулы из другой фазы, находящейся в контакте с этим слоем,

Адсорбция, сопровождающаяся образованием химической связи между молекулами адсорбируемого вещества (адсорбата) и молекулами адсорбента, называется хемосорбцией (химической адсорбцией). Адсорбция, не сопровождающаяся образованием химического соединения, носит название физической адсорбции. Последняя обусловливается силами взаимного притяжения молекул. Эти силы часго называют Ван-дер-Ваальсовыми, а физическую адсорбцию — Ван-дер-Ваальсо-вой. При физической адсорбции связь адсорбата с адсорбентом менее прочна, чем при хемосорбции. Изменение внешних условий процесса (давления и температуры) приводит к нарушению связи между молекулами адсорбата и адсорбента, и начинается процесс десорбции — удаление молекул адсорбата с поверхности адсорбента.

В качестве адсорбентов (поглотителей) применяются твердые вещества, имеющие большую удельную поверхность, отнесенную обычно к единице массы вещества. Удельная поверхность адсорбентов колеблется от сотен до системе, после чего аналогично вышеописанному примеру определяют фактическую точку росы газа.

Пример расчета. Предположим, что на установке НТС на первой и второй ступенях сепарации температура поддерживается равной 20 и -18 ’С, а давление 12,1 и 7,6 МПа соответственно. При 100 %-ной эффективности сепарации количество воды в жидкой фазе составило бы 235 г/1000 м3. При концентрации ингибитора в жидкой фазе 50 % общее количество жидкой фазы в системе составит 470 г/1000 м3. Определим фактическую точку росы газа при уносе с ним 8 г/1000 м3 раствора ингибитора.

Решение. 1. Определяем количество воды, уносимой с газом:

дл = 8-0,5 = 4 г/1000 м3.

2. Строим график, характеризующий влагосодержание газа при делении 7,5 МПа в зависимости от температуры (рис. 7.9, кривая /).

3. На оси ординат находим точку, соответствующую равновесной влагоемкости газа при точке росы -18 *С (точка а). За-темм от точки а откладываем значение уноса воды Y = = 4 г/1000 мэ и получаем точку 6. Далее из этой точки проводим горизонталь и находим точку ее пересечения с кривой Ъ = -ДО; обозначим эту точку через с.

4. Опуская из точки с перпендикуляр на ось абсцисс, находим фактическую точку росы газа по воде, которая равна -16 °С, т.е. разность между изотермой процесса и точкой росы составляет 2 "С.

На рис. 7.9 кривая 2 характеризует зависимость Ь = ДО

0 5 10 15 го 25

Превышение скорости,%

Рис. 7.9. График для определения фактической точки росы газа по влаге в зависимости от уноса воды с отсе-парированным газом при давлении 5,5 МПа. Расчеты показывают, что унос воды в количестве 4 г/1000 м3 при р = 5,5 МПа и t = -18 °С повысил бы точку росы газа по воде всего на 1,2 °С. Следовательно, влияние степени сепарации газа на фактическую точку росы газа (при прочих равных условиях) зависит также от давления. Чем ниже давление, тем меньше влияет унос на фактическую точку росы газа. Это влияние более существенно при малых количествах водяных паров в осушенном газе, т.е. при более глубокой осушке газа. Аналогичное положение характеризует также унос жидких углеводородов.

Из приведенных данных можно сделать вывод о том, что в схемах глубокой осушки (или переработки) газа должны предъявляться более строгие требования к эффективности работы сепарационного оборудования. Необходимо заметить, что этот показатель должен быть оценен не степенью сепарации, как в настоящее время, а абсолютным количеством уносимой жидкой фазы. Последнее более конкретно характеризует влияние уноса жидкой фазы на качественные показатели газа.

Следует отметить, что непосредственный замер фактического количества жидкости, уносимой с газом, представляет весьма трудную задачу. Замерив фактическую точку росы по воде и зная изотерму процесса, можно определить количество уносимой с газом жидкости косвенным путем.

7.3. УСТАНОВКА НТС, РАБОТАЮЩАЯ С ИСПОЛЬЗОВАНИЕМ ДРОССЕЛЬ-ЭФФЕКТА

Самым простым способом получения холода на УКПГ является изоэнтальпийное расширение газа. Этот процесс осуществляется с применением дроссельных устройств. Преимущества таких схем - их меньшая металлоемкость и высокая надежность в работе.

Изменение температуры газа при его дросселировании на

1 кгс/см2 называется дроссель-эффектом или коэффициентом Джоуля - Томсона. Различают два вида дроссель-эффекта: дифференциальный и интегральный.

Дифференциальный дроссель-эффект показывает снижение температуры газа при бесконечно малом изменении его давления. В промысловой практике этим эффектом практически не пользуются.

На практике используют интегральный дроссель-эффект -изменение давления на значительную величину. Значение его можно определить по уравнению десятков сотен квадратных метров на грамм в зависимости от вида и сорта адсорбента. В технике широко применяются адсорбенты с удельной поверхностью 600 — 800 м7г.

Адсорбционный способ разделения газов широко используют для осушки и отбензинивания газов в северных районах страны, где требуется минимальное значение точки росы обрабатываемого газа.

С помощью установок короткоцикловой адсорбции самостоятельно или в сочетании со схемой предварительной обработки газа на установке НТС осуществляют одновременно осушку и отбензинивание газа.

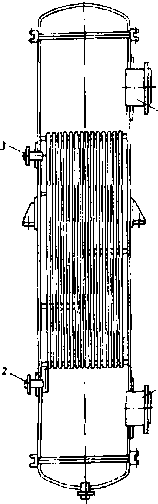

Ректификация — разделение бинарных или многокомпонентных жидких, а также паровых смесей на практически чистые компоненты или их смеси, обладающие определенными заданными свойствами, Процесс разделения осуществляется в колонных аппаратах в результате многократного контакта неравновесных потоков пара и жидкости. Характерная особенность ректификации — условия формирования неравновесных потоков пара и жидкости: они формируются из поступившего питания вследствие различной температуры кипения компонентов. Здесь не используется независимый от питания поток жидкости (абсорбента), как в процессе абсорбции.

При разделении паровых смесей неравновесный поток жидкости (жидкостное орошение) образуется в результате полной или частичной конденсации уходящего после контакта потока пара.

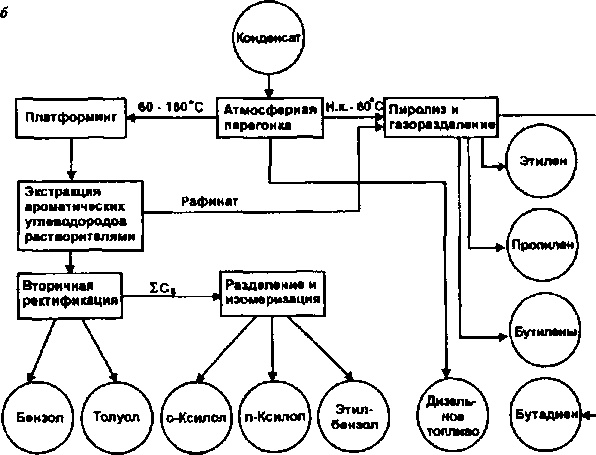

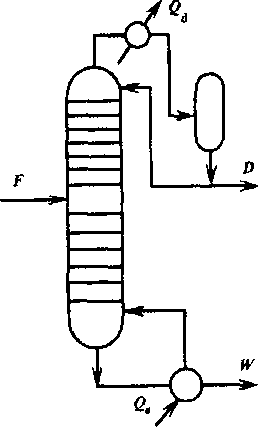

При разделении жидких смесей неравновесный паровой поток (паровое орошение) образуется частичным испарением уходящей после контакта жидкости. В результате контакта неравновесных потоков пар обогащается легколетучими, а жидкость — тяжелолетучими компонентами за счет взаимного перераспределения между фазами. Принципиальная схема процесса ректификации изображена на рис. 5.2.

Ректификационная колонна в отличие от абсорбера состоит из двух частей (секций). Питание F (сырьевой поток) подается не вниз колонны, как в абсорбере, а в среднюю часть — секцию питания. Сырье F может поступать в секцию питания в виде жидкости, паров или смеси паров и жидкости. Часть колонны, расположенная выше ввода сырья, называется концентрационной или укрепляющей секцией, часть колонны, расположенная ниже ввода сырья, — отгонной (отпаривающей) или исчерпывающей секцией.

Рис. 5.2. Принципиальная схема процесса ректификации

В обеих частях колонны протекает один и тот же процесс ректификации. Для его осуществления из верхней части колонны отводится (различными способами) теплота Qd, пары подвергаются конденсации и частично возвращаются в колонну.

Это поддерживает в верхней части колонны определенную температуру и создает поток жидкости (флегма или орошение), контактирующей с парами, поступающими снизу колонны.

В нижнюю часть колонны подводится теплота Ов, часть жидкости испаряется, и в отгонной части образуется поток паров. Паровой поток, поднимающийся снизу, оказывается более нагретым и обогащенным тяжелолетучими компонентами, чем жидкостный поток, идущий сверху. При взаимодействии этих неравновесных потоков происходит тепло- и массообмен. Тяжелолетучие компоненты переходят в жидкостный поток, а легколетучие — в паровой. В результате из верхней части колонны отводятся пары, обогащенные легколетучими компонентами, а из нижней — жидкость, обогащенная тяжелолетучими компонентами.

Экстракция — извлечение одного или нескольких растворенных веществ из одной жидкой фазы другой, практически не смешивающейся с первой. Примерами процесса экстракции могут служить отмывка водой метанола из конденсата, осушка углеводородных жидкостей гликолем, извлечение щелочью меркаптанов из конденсата и т.д.

Собственно процесс экстракции складывается из смешения исходной смеси с экстрагентом для создания тесного контакта между ними и отстоя и разделения двух несмеши-вающихся жидких фаз — экстракта и рафината.

Процесс экстракции проводят обычно при температуре окружающей среды.

Выбор метода обработки зависит от следующих факторов:

где pt и p2 ~ давление газа до и после дросселирования, МПа;

и t2 ~ температура газа в тех же условиях, "С.

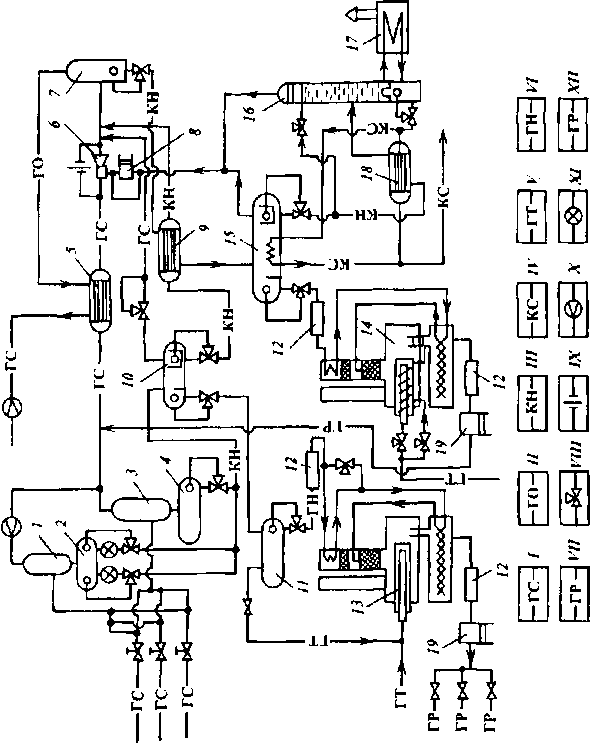

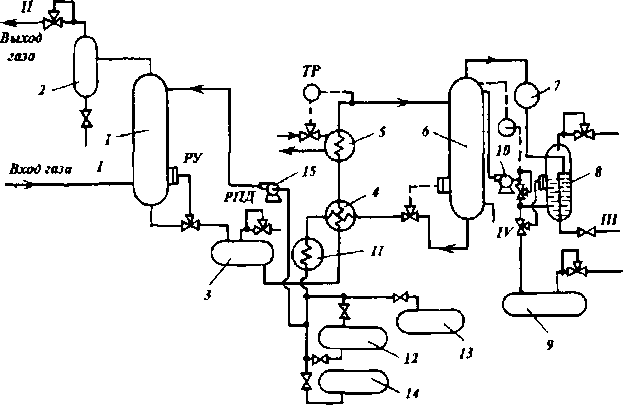

Работу таких схем рассмотрим на примере установки НТС Уренгойского ГКМ (см. рис. 7.1).

В начальный период разработки месторождения, когда сырье имеет избыточное давление, газ с кустов скважин после дросселирования (при значениях входного давления ниже

12,8 МПа дросселирование газа не производится) поступает в блок первичного сепаратора С-1, где происходит отделение механических примесей, воды и углеводородного конденсата.

При снижении давления газа ниже расчетного перед установкой НТС вводится в эксплуатацию компрессорная станция. При этом сепаратору С-1 отводится функция входного сепаратора компрессорных агрегатов. Аппарат воздушного охлаждения АВО-1 также включается в схему вместе с компрессором.

Из сепаратора С-1 газ последовательно проходит две ступени теплообменников "газ-газ", где охлаждается обратным потоком газа, отводимым с верха сепаратора концевой ступени С-2. Между теплообменниками Т-1 и Т-2 установлен промежуточный сепаратор С-4, в котором отделяется образовавшаяся в результате охлаждения газа в Т-1 жидкость. Дальнейшее охлаждение газа достигается за счет его дросселирования при снижении давления с 12,7 до 7,85 МПа (в начальный период эксплуатации). В настоящее время эти параметры составляют 11 и 6 МПа соответственно. Охлажденный газ с температурой до -25...-30 °С поступает в низкотемпературный сепаратор С-2.

Отбензиненный и осушенный газ из низкотемпературного сепаратора последовательно проходит теплообменники второй и первой ступеней и после хозрасчетного замера подается в газовый коллектор. В зимний период производится охлаждение товарного газа с применением аппаратов воздушного охлаждения (АВО). В летний период товарный газ в газовый коллектор подается, минуя АВО.

Для обеспечения безгидратного режима работы установки НТС перед первым и вторым теплообменниками в поток газа вводится раствор метанола. По проекту предусматривалась регенерация насыщенного раствора метанола из разделителей Р-1 и Р-2 на отдельной установке. Характеристика разделителей приведена в табл. 7.6.

Потоки конденсата (смесь конденсата, пластовой воды и ингибитора) из сепараторов С-1 и С-4 объединяются и поступают

| Показатели |

Тип аппарата, ГП | |

| 569. 03. 00. 000 | 366. 04. 00. 000 | |

| Объем, м3 | 33 | 5 |

| Производительность по жидкости, м /ч | 40 |

21 |

| Рабочее давление, МПа | 7,9 | 9,0 |

| Унос ВМС с конденсатом, г/м3 | 0,05-0,08 |

0,03 |

в разделитель Р-1, а из низкотемпературного сепаратора С-2 -в разделитель Р-2. После частичной дегазации потоки конденсатов объединяются и направляются на Уренгойский завод по переработке газового конденсата.

Со всех УКПГ нестабильный конденсат подается на УЗПГК самостоятельным конденсатопроводом диаметром 325 мм.

В начальный период эксплуатации УКПГ имело место нечеткое разделение фаз в разделителях: вследствие неудовлетворительной работы разделителей Р-1 и Р-2 около 10 % вод-но-метанольной смеси из разделителей попадало в конденсато-проводы [16]. Давление смеси на входе в конденсатопроводы из разных УКПГ составляло 5-7 МПа, а на входе в ЗПГК 4,5-6 МПа.

Температура гидратообразования нестабильного конденсата 18 °С. Наиболее низкая температура в конденсатопроводе на входе в УДК - минус 12 °С (зимний период), в среднем минус

8 еС.

Безгидратный режим работы конденсатопровода достигается при снижении температуры образования гидратов на 26 °С. Такое снижение АТт требует поддерживать концентрацию метанола в жидкой фазе не ниже 45 % (масс.).

Для определения расхода ингибитора гидратообразования в конденсатопроводах предложено уравнение, которое приведено в гл. 3 настоящей работы.

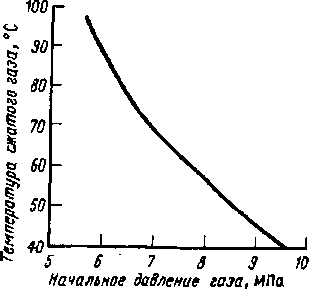

При снижении давления ниже определенного уровня в схему установки включается входной компрессор (рис. 7.10). В этом случае сепаратор С-1 выполняет функцию входного сепаратора. Сжатый газ перед поступлением в рекуперативные теплообменники охлаждается в аппарате воздушного охлаждения ВХ-1. Согласно расчетным данным, приведенным на рис. 7.11, при дожатии газа до 12,5 МПа (степень сжатия газа 2,2) температура газа на выходе из КС (без промежуточного охлаждения) может составить 96 °С (при КПД компрессора

содержания воды в газе (насыщение газа парами воды и вынос пластовой воды);

содержания в газе неутлеводородных компонентов — сероводорода, углекислоты и органических кислот; давления и температуры газа на устье скважины; климатических и почвенных условий в районе данного месторождения и по пути транспортирования газа по магистральным газопроводам;

запасов газа и срока разработки месторождения; потребностей в различных компонентах газа.

Для обработки газа чисто газовых месторождений используют абсорбционный или адсорбционный метод осушки с целью предотвращения образования гидратов в магистральных газопроводах. При обработке газа газоконденсатных месторождений необходимо, кроме обеспечения точки росы по воде, извлекать конденсат и другие компоненты, являющиеся сырьем для химической и нефтеперерабатывающей промышленности.

С целью более полного извлечения конденсата, пропан-бу-тановой фракции и этана применяют абсорбционный и адсорбционный способы, а также метод низкотемпературной конденсации (до минус 90— 120 °С). При содержании конденсата более 100 см3 в 1 м3 газа используют низкотемпературную абсорбцию с применением углеводородного конденсата в качестве сорбента.

На газовых и газоконденсатных месторождениях, в продукции которых содержится H2S, методы промысловой обработки газа предусматривают очистку газа от сероводорода и углекислоты. Кроме того, в специальных установках из него извлекается сера, как правило, с помощью процесса Клаусса.

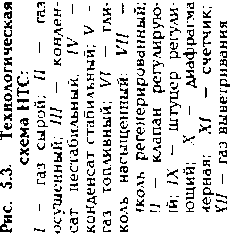

5.2.1. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОМЫСЛОВОЙ ОБРАБОТКИ ГАЗА С ПОМОЩЬЮ НТС

Принципиальная технологическая схема низкотемпературной сепарации приведена на рис. Ъ.З. Сырой газ из скважины поступает на установку комплексной подготовки (УКПГ), где после предварительного дросселирования (или без него) направляется в сепаратор первой ступени 3 для отделения от капельной жидкости. Затем газ направляется в теплообмен-

s ~ 5 ? < *-г >г1 <0

Е«> 3

Рис. 7.10. Принципиальная технологическая схема установки НТС с дожни* ной КС

Рис. 7.11. Повышение температуры газа прн его дожатии

0,75). Эти данные должны быть учтены при выборе аппаратов воздушного охлаждения.

Производительность технологических линий НТС по газу составляет 5 млн. м3/сут. (На УКПГ-1ав предусмотрена одна нитка производительностью 10 млн. м3/сут.) Всего на УКПГ установлено от четырех (УКПГ>5в) до восьми ниток (УКПГ-1ав).

Обобщение опыта эксплуатации технологических установок и экспериментальные исследования, проведенные в 1986-1996 гг. сотрудниками ВНИИгаза и П "Уренгойгаздобыча", позволили сделать ряд выводов о работе систем сбора и УКПГ

и выявить ряд особенностей проектных решений, часть из которых изложена ниже. (Эти особенности на различных этапах эксплуатации промысловых систем сбора и обработки газа проявились в различной степени.)

Все технологические линии УКПГ обеспечивают нормальную работу установок с проектной производительностью по газу.

На установке НТС при перепаде давления 5,0-5,5 МПа в низкотемпературном сепараторе температура газа достигает минус 25-30 °С. При этом из газа извлекаются 92-97 % углеводородов С5+в.

Промысловые исследования, проведенные на отдельных нитках установки НТС, показали эффективность впрыска перед низкотемпературным сепаратором части нестабильного конденсата, выделяющегося в сепараторе первой ступени, в поток газа перед низкотемпературным сепаратором. При оптимальном объеме впрыскиваемого конденсата дополнительное извлечение углеводородов С3+н достигало 5-12 г/м3, в том числе С5*н - 1,5-1,7 г/м3. Хотя положительный эффект от впрыска конденсата подтвержден промышленными испытаниями, постоянный впрыск его не производится. Это в той или иной степени объясняется следующими факторами:

прирост добычи конденсата не превышает 2-3 % от общей добычи нестабильного конденсата на промысле, и при существующей системе учета этот прирост практически не фиксируется;

содержание углеводородов С3+в в газе, уходящем с УКПГ, нормативными документами не регламентируется, и, следовательно, нет заинтересованности производственников в более глубоком извлечении С3+в;

загрузка технологических линий по жидкости неравномерна и существует опасность переполнения жидкостью низкотемпературных сепараторов. Температура в С-2 при впрыске конденсата повышается на 1-3 "С. Кроме того, эффективность от впрыска конденсата снижается при уменьшении потенциального содержания С5+в в добываемом газе, что наблюдается в процессе разработки месторождения.

Для снижения количества легких углеводородов в транспортируемом нестабильном конденсате на промысле осуществляется частичное разгазирование конденсата непосредственно на УКПГ, что улучшает работу конденсатопроводов за счет уменьшения пульсации и снижает энергозатраты на УЗПГК за счет уменьшения газов деэтанизации, поступающих на ком-примирование.

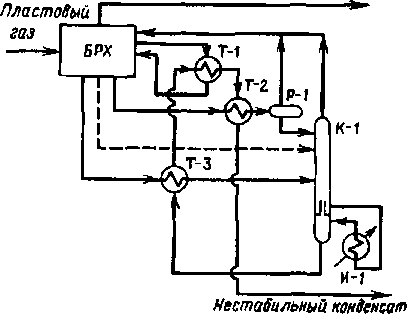

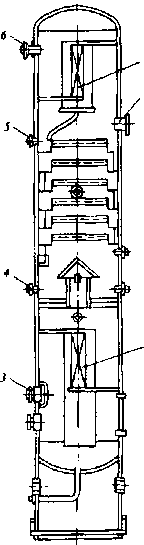

ник 5 для охлаждения газом, поступающим в межтрубное пространство из низкотемпературного сепаратора 7. Оттуда газ через эжектор 6 или штуцер поступает в низкотемпературный сепаратор 7, в котором в результате понижения температуры в теплообменнике и на штуцере (эжекторе) из него выделяется жидкость. Осушенный газ поступает в теплообменник 5, охлаждает продукцию скважины и направляется в промысловый газосборный коллектор.

Нестабильный конденсат и водный раствор ингибитора (например, ди этилен гликоля — ДЭГ), предотвращающий гид-ротообразование, из сепаратора первой ступени 3 поступают в конденсатосборник 4 и далее в емкость 10. Здесь происходит разделение конденсата и водного раствора ДЭГ. Затем конденсат под своим давлением через теплообменник 9 подается в поток газа перед низкотемпературным сепаратором, а водный раствор ДЭГ направляется через емкость 11 и фильтр 12 для очистки от механических примесей в регенерационную установку 13, после чего регенерированный гликоль из установки с помощью насоса 19 подается в шлейфы для предотвращения образования гидратов в них.

Поток нестабильного углеводородного конденсата и водного раствора ДЭГ направляется в разделительную емкость 15 через межтрубное пространство теплообменников, где охлаждает нестабильный конденсат, поступающий из емкости 10 для впрыскивания в газовый поток. Водный раствор гликоля через фильтр поступает в установку регенерации 14, после чего насосом 19 подается в газовый поток перед теплообменником 5. Конденсат из разделительной емкости 15 направляется через межтрубное пространство теплообменника 18 в деэтанизатор 16. Установка деэтанизации состоит из тарельчатой колонны, печи и теплообменника. Заданная температура в нижней части деэтанизатора поддерживается с помощью теплообменника 18, в котором стабильный конденсат (нижний продукт деэтанизатора}, подогретый в печи 17 до температуры 160 “С, отдает тепло насыщенному конденсату, поступающему из емкости 15. Охлажденный стабильный конденсат подается в конденсатопровод. По схеме предусматривается также ввод части холодного нестабильного конденсата на верхнюю тарелку стабилизатора. В этом случае деэтанизатор работает в режиме абсорбционно-отпарной колонны.

Если предусматривается транспортирование конденсата в железнодорожных цистернах, то стабилизация его осуществляется в ректификационной колонне, работающей в режиме либо частичной, либо полной дебутанизации.

Газ выветривания (дегазации) из емкости 15 и газ деэтани-затора 16 через штуцер поступают в общий поток. Если давление недостаточно, то предусматривают установку компрессора 8. Газ дегазации из емкости 10 также возвращается в общий поток под своим давлением. Периодический контроль за дебитами газа и жидкости осуществляется с помощью сепаратора 1, на выкидной линии которого установлены замерная диафрагма и конденсатосборник-разделитель 2 со счетчиками,

Если на устье скважины температура газа достаточно высока и на его пути до газосборного пункта гидраты не образуются, то схема подготовки газа упрощается.

На период добычи, когда требуются дополнительные источники холода на установке НТС для обеспечения требуемой точки росы газа, в схеме вместо штуцера устанавливают турбодетандер, использование которого дает эффект по снижению температуры в 3 — 4 раза больше, чем при обычном дросселировании, В этом случае в схеме предусматривается сепаратор второй ступени, предназначенный для отделения жидкости от газа, поступающего в турбодетандер. Осушенный газ из межтрубного пространства теплообменника 5 поступает на прием компрессора, установленного на одном валу с турбодетандером, и далее в промысловый коллектор.

Возможны модификации описанной схемы в соответствии с конкретными условиями. В частности, дополнительно к теплообменнику 5 устанавливают воздушный или водяной холодильник.

По мере снижения пластового давления для поддержания постоянной температуры сепарации газа на установках НТС требуется последовательное увеличение поверхности теплообменников, что приводит к необходимости перестройки установки. Однако наступает такой период, когда это становится нерациональным, В таком случае вводят холод извне либо применяют другие способы подготовки газа,

Эффективность работы установок НТС любого типа определяется правильностью выбранного технологического режима эксплуатации скважины. В проектах разработки за оптимальное давление сепарации на газоконденсатных месторождениях принимают давление максимальной конденсации, которое для каждого состава газа находят экспериментальным путем. Для обеспечения однофазного движения газа по магистральным трубопроводам температура сепарации определяется условиями по трассе трубопровода, для извлечения конденсата — заданной степенью извлечения целевых компонентов.

В настоящее время на УКПГ выделившиеся при разгазиро-вании конденсата газы подаются в низкотемпературные сепараторы с помощью эжекторов, установленных на ряде технологических ниток УКПГ (разработки И.Н. Царьева). Давление разгазирования на каждом УКПГ подбирается таким образом, чтобы обеспечить требуемое давление конденсата, поступающего на УЗПГК. При проведении частичного разгазирования конденсата с последующим эжектированием газов несколько повысился удельный выход нестабильного конденсата как за счет дополнительной обработки газа выветривания в низкотемпературном сепараторе, так и за счет снижения давления в конечной ступени сепарации.

Для подачи низконапорного газа деэтанизации, получаемого на УЗПГК, в основной поток товарного газа на ряде технологических ниток реализована эжекторная схема с использованием эжектора большой производительности ЭГ-9. Основное преимущество эжекторного варианта перед проектным (компримирование газов деэтанизации с помощью ДКС) состоит в том, что энергия мощных потоков газа высокого давления, ранее безвозвратно терявшаяся при дросселировании в клапанах, используется для полезной работы по эжектирова-нию газов низкого давления (в объеме до 5 % от основного потока) с повышением его давления в 2,6-2,8 раза.

За счет использования избыточной энергии газа высокого давления и эжектирования газа низкого давления производительность технологической линии НТС увеличена на 5 % при одних и тех же параметрах ее эксплуатации, в результате повышено давление низконапорного газа с 2,8-2,9 до 7,0-8,0 МПа или на 4,2-5,2 МПа в одной ступени.

Ненадежным оказалось проектное решение по сбору газа дегазации из низкотемпературных разделителей Р-2 на линии выхода газа из сепараторов С-2: так, перепад давления по жидкости между С-2 и Р-2 превышает перепад давления между С-2 и узлом замера газа. В дальнейшем в схему установки был включен эжектор для утилизации газа дегазации.

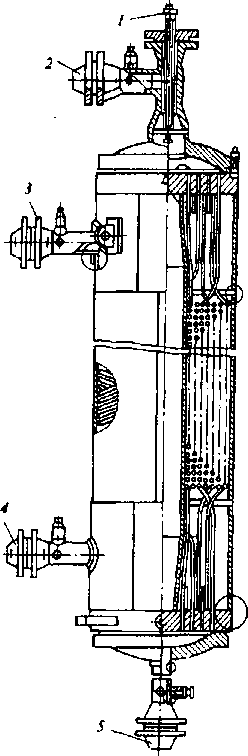

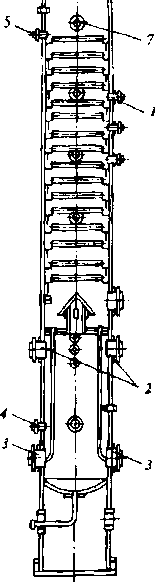

Модернизация сепарационного оборудования. По проекту сепараторы концевой ступени установок НТС были оборудованы ситовой насадкой. При работе в проектном режиме унос жидкой фазы из этих аппаратов составлял 0,05-2,0 г/м3. Основной недостаток проектной схемы - ненадежность конструкции верхней стуиени и в связи с этим малый межревизионный период [21, 22, 31].

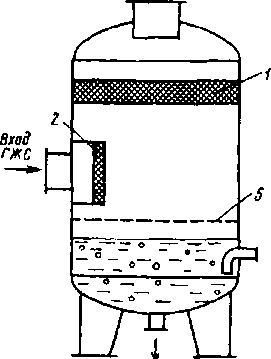

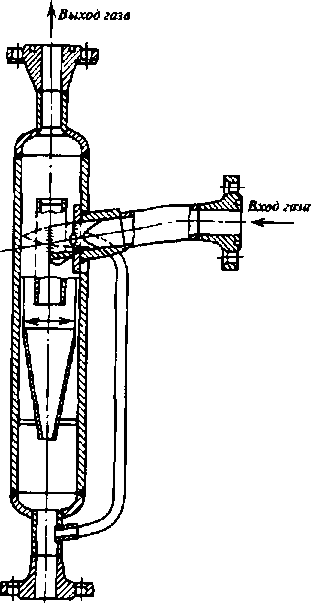

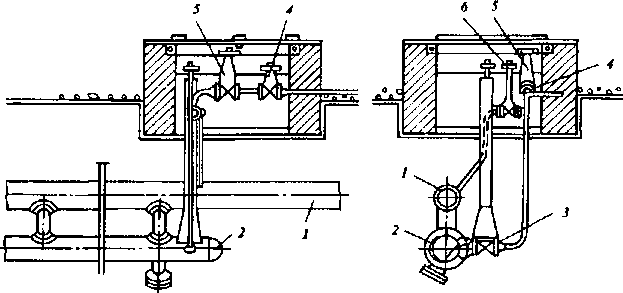

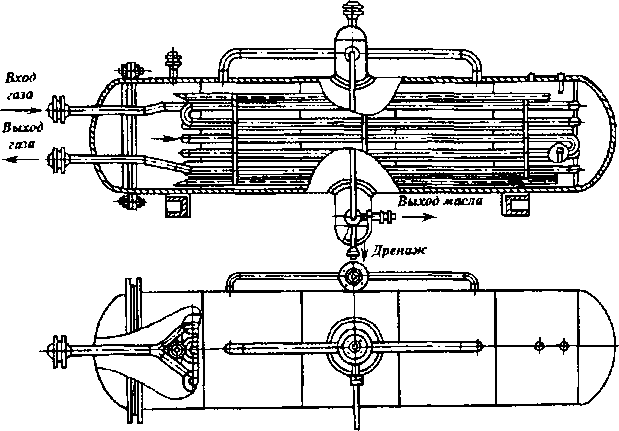

ПО "Уренгойгазпром" и ЦКБН были подготовлены и осуществлены технические решения по замене ситовых насадок на сепарационную тарелку с центробежными элементами ГПР-515 и некоторыми изменениями узла входа газа. Эскизные схемы сепаратора до и после модернизации приведены на рис. 7.12.

Выход газа

Т

Дренаж

Выход

жидкости

Выход газа t

Рис. 7.12. Эскизная схема низкотемпературного сепаратора ЦКБН Г1( 569.05 до (а) и после (б) модернизации:

i - ситовая насадка; 2 ~ узел входа до модернизации; 3 ~ центробежные элементы ГПР 515.00.000; 4 - типовой узел входа газа; 5 - ггросечно-вытяжной лист; 6 - сплошной защитный лист; 7 - лаз

ш

180 200 220 2*0 260 230 Производительность сепаратора, гыс.м3/ч

Рис. 7.13. Зависимость уноса жидкой фазы от производительности сепараторов модернизированной (/) и проектной (2) конструкции

Опыт эксплуатации модернизированных сепараторов показал высокую эффективность их работы: капельный унос жидких углеводородов с газом снизился до 0,01 г/ма (рис. 7.13). В

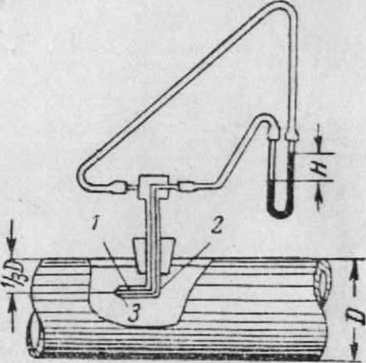

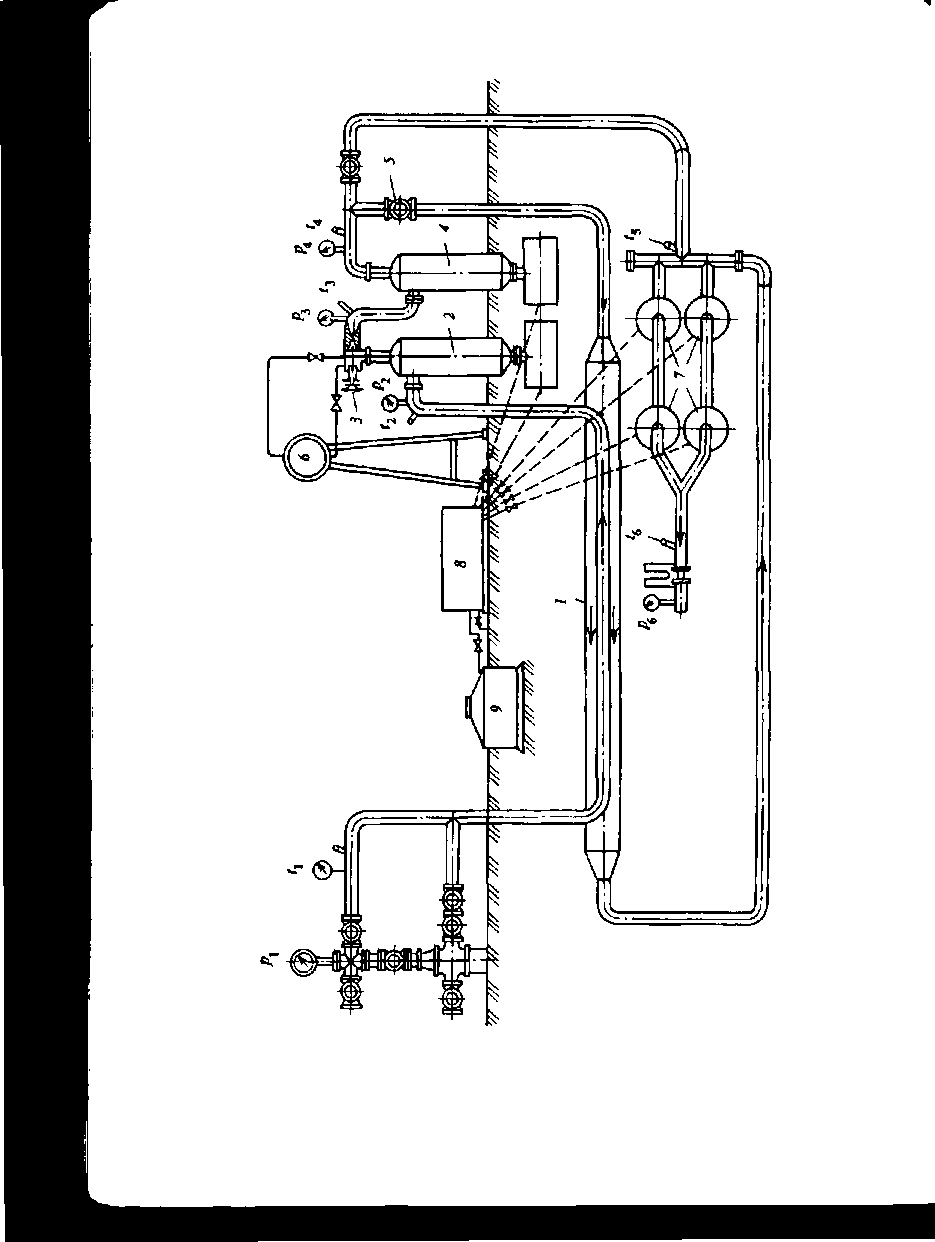

Рис. 5.4. Схема экспериментальной установки для исследования низкотемпературной сепарации газа

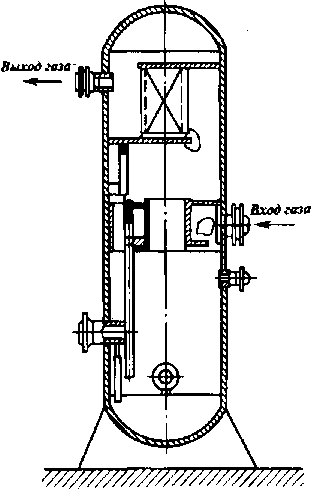

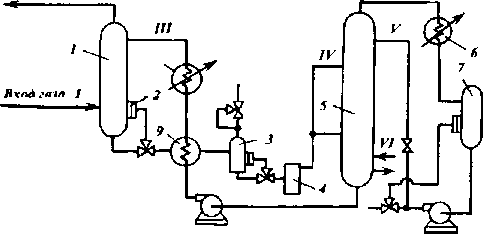

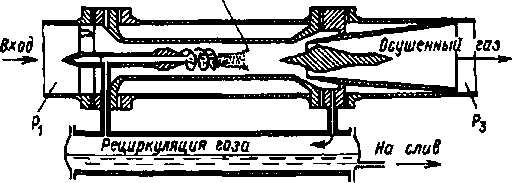

Впервые в отечественной газовой промышленности установка НТС была сооружена на скв. 30 Шебелинского месторождения (рис. 5.4).

Газ из скважины проходит но внутренней трубе теплообменника системы “труба в трубе" 1 и попадает в циклонный сепаратор первой ступени 2. Оттуда газ поступает в регулируемый штуцер 3, где его температура и давление понижаются. Затем газ направляется в сепаратор второй ступени 4, откуда может поступать или в теплообменник 1, или по крайнему правому манифольду в сепараторы 7, в зависимости от того, какая из задвижек 5 в данный момент перекрыта.

Если перекрыта задвижка на манифольде, то холодный газ попадает в межтрубное пространство теплообменника 1 и понижает температуру газа, идущего со скважины к регулируемому штуцеру 3. Затем холодный газ, пройдя теплообменник и незначительно нагревшись в нем, поступает в сепараторы 7, а из них — в замерную линию. Удаление конденсата и воды из сепараторов 2, 4 и 7 производится открытием вентилей в отстойник 8, из которого конденсат сливается в емкость 9, а вода выливается на землю.

Для предупреждения образования гидратов после штуцера 3 в систему подают метанол из бачка 6.

В процессе исследований измеряли дебит газа, количество воды и конденсата, температуру и давление. Температура газа измерялась в шести точках: ^ — f(}, а давление газа в четырех точках: Pi“P4 (см. рис. 5.4).

В дальнейшем установки НТС получили широкое распространение на газоконденсатных месторождениях Краснодарского края, однако технологический режим их работы часто нарушался при отрицательных температурах из-за образования гидратов.

5.3. ОСНОВНОЕ ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ПРИ ОБРАБОТКЕ ГАЗА,

Для отделения от природного газа влаги, конденсата и частиц породы применяют различные сепараторы, которые можно подразделить по принципу их работы на следующие типы:

1,4 раза увеличилась также производительность аппаратов, что обеспечило нормальную работу установок при снижении давления сырьевого газа.

7.4. ТУРБОДЕТАНДЕРЫ В СХЕМАХ УСТАНОВОК НТС

В зарубежных странах широкое применение нашли способы обработки газа с использованием турбодетандерных агрегатов (ТДА). Включение в схему установок обработки газа ТДА обеспечивает значительное снижение температуры газа на единицу перепада давления. Благодаря этому при прочих равных условиях для поддержания заданного давления газа на выходе из установки требуется "срабатывать" значительно меньшее давление, чем при расширении газа с применением дроссельного устройства.

Принцип работы турбодетандера [7, 8, 15]. Газ со скоростью до 20 м/с поступает на специально спрофилированный и направленный сужающий аппарат (СА). Конструкция этого устройства обеспечивает минимальную потерю давления. За счет уменьшения площади сечения прохода газа достигается повышение скорости газа до 200-250 м/с. На СА потенциальная энергия газа превращается в кинетическую. После снижения давления газ поступает на рабочее колесо турбодетандера и приводит его в движение. Кинематическая энергия газа превращается в механическую энергию вращения вала. На этом валу монтируют компрессор. Механическая энергия вращения вала передается в компрессор и приводит его в движение. В компрессоре механическая энергия вновь превращается в потенциальную энергию. Работа турбодетандерной системы характеризуется степенью расширения ет, степенью сжатия ?*, перепадом давления, коэффициентом полезного действия и т.д.

Степени расширения турбодетандера и сжатия компрессора соответственно определяются из следующих соотношений:

(7.6)

(7.7)

= Рх/Рг\ ?к = Р*/Рз>

где р, и р2 ~ давление газа до и после турбодетандера; ps и Pi - давление газа до и после компрессора.

Общий перепад давления в турбодетандерной системе

(7.8)

Р = Pi ~ Р2 ~ Ра + Рг-

Эффективность ТДА как охлаждающего устройства может

быть оценена холодильным коэффициентом полезного действия

л = (Г, - Т2)/(Т, - Г,), (7.9)

где Т5 - теоретическая температура газа при его изоэнтропий-ном расширении; Т2 ~ фактическая температура газа.

Снижение температуры газа в турбодетандерном агрегате при постоянном перепаде давления зависит от давления и температуры газа на входе в ТДА, состава газа, конструкции аппарата и т.д. Установки охлаждения с внутренним циклом, в котором холод получают в результате расширения газа, близкого к изоэнтропийному, носят название турбохолодильных установок (ТХУ).

Возможности применения ТДА на установках НТС рассмотрим на примере одной из УКПГ, где принято предварительное решение о размещении первой ступени сжатия газа перед установками НТС (см. рис. 7.10). По этой схеме газ после отделения от жидкой фазы дожимается, затем в аппарате воздушного охлаждения (АВО) и рекуперативных теплообменниках Т-1 и Т-2 охлаждается. Охлажденный газ для расширения поступает в эжектор (процессы дросселирования и эжекции совмещены). После эжектора газ направляется в концевую ступень сепарации.

Ниже рассматриваются два варианта работы УКПГ: только с ДКС; с ДКС, совмещенной с ТДА.

При работе по первому варианту (см. рис. 7.1) входное давление газа должно составить не менее 11 МПа с тем, чтобы обеспечить поддержание в низкотемпературной ступени сепарации давления 6 МПа и температуры -30 °С. Для поддержания в низкотемпературной ступени сепарации давления

7,5 МПа и температуры -30 °С входное давление газа должно составлять 12,5 МПа, т.е. перепад давления на установке должен быть порядка 5 МПа. Поддержание столь высокого давления перед входным сепаратором связано с увеличенным расходом энергии на работу ДКС. Кроме того, повышается металлоемкость самих компрессорных агрегатов.

Как было показано выше, снижения затрат на дожатие газа можно добиться путем включения в схему установки НТС тур-бодетандерного агрегата. Результаты расчетов по оценке охлаждения газа с использованием дроссельного устройства и ТДА приведены в табл. 7.7 и 7.8. При получении указанных данных КПД турбины и компрессора ТДА был принят равным 75 %, а температура газа на входе в расширительное устройство (турбину или дроссель) минус 10 “С. Последний показа-

1) гравитационные, в которых главную роль при отделении примесей играет сила тяжести;

2) основанные на использовании сил инерции;

3) сепараторы с насадками, в которых используются силы адгезии;

4) смешанного типа, основанные на одновременном использовании сил инерции, тяжести и адгезии.

Наряду с механическими применяют гидравлические способы очистки газа, в которых частицы отделяются при пропускании газа через различные масла.

Наибольший интерес представляют комбинированные способы, основанные на сочетании различных принципов работы аппаратов. При этом степень очистки газа достигает 97 %.

Теория сепарации еще не разработана до такой степени, чтобы можно было определить эффективность работы сепараторов для конкретных промысловых условий. Поэтому расчет сепараторов обычно проводят для несколько упрощенных случаев. При этом следует учитывать, что жидкость в вертикальном и горизонтальном потоках движется в основном по стенкам труб. Если скорость газа значительна на поворотах труб, а также при входе в сепаратор, то часть жидкости, отрываясь от стенок, переходит в капельно-распыленное состояние. В последующем из капель на стенках труб снова может образоваться пленка. При движении газа с жидкостью в сепараторах объем капельной жидкости также существенно меняется из-за многочисленных изменений направления, а также наличия сужений и расширений газовой струи. Кроме того, необходимо учитывать неравномерность подачи жидкости в сепаратор при определенных структурах движения газожидкостных смесей по стволу скважины и в шлейфах.

5.3.1. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ГРАВИТАЦИОННЫХ СЕПАРАТОРОВ

При технологических расчетах сепараторов скорость движения частиц примесей и газа в вертикальном направлении обычно принимают постоянной. Считают также, что все частицы, отделяемые в сепараторах, имеют шарообразную форму и что в процессе сепарации не происходит ни их дробления, ни коагуляции. При этом скорость газового потока считается пропорциональной отношению площадей сечения трубы и сепаратора.

Газ, входя в сепаратор, несет с собой частицы с определенной скоростью. В сепараторе и скорость газа, и скорость частиц изменяется.

В общем случае сила, действующая на частицу в стационарном потоке газа, может быть выражена зависимостью

р = G - tfcosa, (5.1)

где Р — сила, двигающая частицы, Н; G — вес частицы, Н; R — сила сопротивления, Н; а — угол между направлениями R и G.

Сила тяжести всегда направлена вниз. Сила сопротивления в зависимости от направления потока газа может иметь различные направления, В случае вертикального потока в зависимости от того, будет ли струя направлена вверх или вниз, cosa = +1. При осаждении частиц важно знать скорость частицы относительно стенок сепараторов, так как этим определяется эффективность отделения. Частицы будут уноситься потоком газа, если скорость частиц w будет меньше скорости потока v. Причем частицы будут двигаться вверх со скоростью w4 = v — w. Если w = v, то w4 = 0, т.е. частицы находятся в газовом потоке во взвешенном состоянии. Выпадение частиц происходит, когда w > v, при этом скорость будет равна разности w — v.

Скорость движения частиц в сепараторах определяют по формуле Стокса

w,p\ = чг1Р"-МР.гц9 (52)

1.8|Кр.Г]

где w — относительная скорость движения частицы, м/с; d — диаметр частицы, м; рч— плотность частицы, кг/м3; рг — плотность газа при рассматриваемых давлениях р и температуре Т, кг/м3; ц — абсолютная вязкость газа при тех же условиях, Па ¦ с; д — ускорение свободного падения (д = = 9,8 м/с2),

Для частиц размером от 0,3 до 0,8 мм скорость осаждения

— 408d (рч Рг) 9 ,г ni

~ 0.43 0,29 ' ' ' J

И Рг

Для частиц размером более 0,8 мм скорость осаждения согласно формуле Ньютона

Й, =

1,74МК-Р>,

(5.4,

\ Рг

Температура газа при его расширении с использованием турбины

|

Показатели | Давление | после турбины, МПа |

|||

| 7,5 |

7,0 | 6,0 | 5,0 |

4,0 | |

| Температура газа после турбины, 'С | -35,0 | -38,6 | -46,3 |

-54,7 | 64,1 |

|

Давление газа после | 8,94 |

8,52 | 7,64 | 6,73 | 5,74 |

|

компрессора ТДА, | |||||

| МПа |

|||||

|

Перепад температу | -25,0 |

-28,6 | -36,3 | -44,7 | -54,1 |

| ры А Г, ’С | |||||

| Перепад давления |

3,06 | 3,48 | 4,36 |

5,27 | 6,24 |

|

Ар, МПа | |||||

| АТ/Ар, 'С/МПа | 8,17 | 8,22 |

8,33 | 8,48 | 8,73 |

| АТ/Ар, ‘С/МПа |

5,56 | 5,72 | 6,05 | 6,39 | 6,81 |

| (без дожатия газа в | |||||

|

компрессоре ТДА) | |||||

Т аб ли ца 7.8

Температура газа при его расширении с использованием дроссельного устройства

|

Показатели | Давление газа после дроссельного устройства, МПа | |||

| 7,5 | 7,0 | 6,0 | 5,0 | |

| Температура газа после ДУ, 'С |

-29,6 | -32,4 | -38,5 | -45,4 |

| Перепад температуры АТ, ’С |

-19,6 | -22,4 | -28,5 |

-35,4 |

| Перепад давления Ар, МПа | 4,5 | 5,0 | 6,0 |

7,0 |

| АТ/Ар, 'С/ МПа | 4,36 | 4,48 |

4,75 | 5,06 |

тель близок к температуре газа, прошедшего рекуперативные теплообменники установок НТС. Во всех расчетах начальное давление газа было принято 12 МПа. При работе по турбодетандерной схеме общий перепад давления определен с учетом дожатия газа в компрессоре ТДА за счет энергии, отводимой от турбины. Задаваясь давлением газа после расширительного устройства 7,5~5,0 МПа, определяли температуру газа после расширения Тк.

По данным табл. 7.7 и 7.8 можно констатировать, что чем ниже конечное давление газа, тем больше значение градиента АТ/Ар, Следовательно, больший эффект от применения ТДА достигается при более низких давлениях обработки газа.

Сопоставление данных табл. 7.7 и 7.8 показывает, что изо-энтропийное расширение газа имеет значительные преимущества. К примеру, при расширении газа с 12 до 5 МПа значение градиента АТ /Ар составляет 8,48 и 5,06 °С/МПа соответ-

ственно с использованием турбины и дроссельного устройства. (С учетом рекуперации энергии холодного отсепарированного газа разность градиентов АТ/Ар будет еще больше.)

При типовом исполнении установка низкотемпературной сепарации с ТДА имеет на одну ступень сепарации больше, чем установка НТС с дроссельным устройством. Это связано с необходимостью выделения из газа жидкой фазы перед турбиной. Поскольку технологическая схема установок НТС Уренгойского ГКМ включает в себя три ступени сепарации, для включения в них ТДА не требуется выполнять большие объемы работ по реконструкции, необходима только переобвязка оборудования (см. рис. 7.2). В этом случае теплообменники Т-1 и Т-2 работают как одна позиция, а сепаратор С-2 выполняет функции входного сепаратора турбины.

Следует отметить, что установка НТС по варианту 1 легко может трансформироваться на вариант 2 (рис. 7.14). При этом ДКС не становится лишней, так как в любом случае со временем потребовался бы ввод мощностей ДКС перед установками НТС. С падением давления газа перед УКПГ, используя установленные мощности в полном объеме, можно перенести на более поздний срок ввод последующей очереди КС на валан-жинских УКПГ.

Для сравнительной оценки показателей работы установки НТС с расширением газа через ТДА и по эжекторнодроссельной схеме выполнены расчеты с использованием программного комплекса “Комфорт", разработанного Л.Л. Фишманом и др.

r-fJL г-г,

c-z

с-1

ГГ

0,0006

0,6004

0,0003

0,0002

0,00015

0,00010

1,5 2 3 4 6 810 1,5 2 3 4 6 8100 2 3 4 6 81000 2 3 4 d, мкм

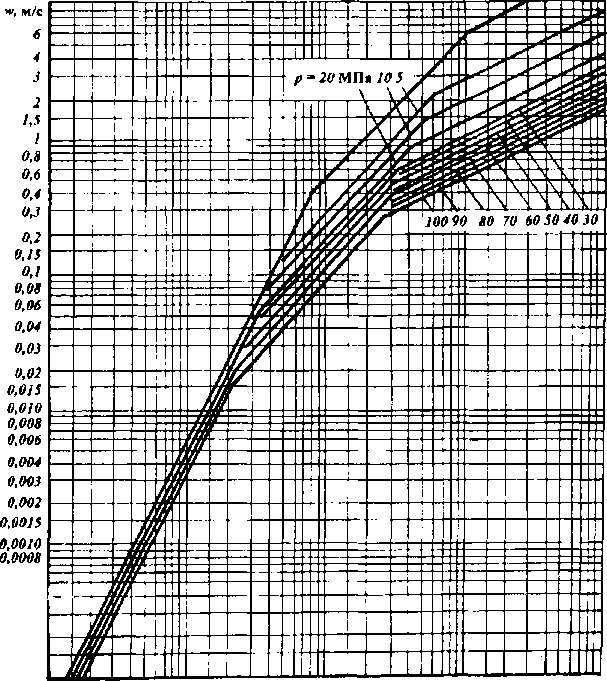

Рис. 5.5. Зависимость скорости осаждения iv от диаметра капель воды при разных давлениях

Формулы (5.1) — (5.3) справедливы для расчета скорости осаждения шарообразных частиц. На рис. 5.5 показан график зависимости скорости осаждения w от диаметра капель воды для разных давлений, построенный по этим формулам.

Для всего диапазона встречаемых на практике размеров частиц различной конфигурации скорость осаждения можно определи ть по формуле

![]()

у

4rf(p.{ - p, )g

3prP*

a \l

![]()

w - j -

"\ \2dprP*