Регулирование разработки нефтяных месторождений

¦- ^ РЕГУЛИРОВАНИЕ РАЗРАБОТКИ

ГЛАВА НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ

§ 42. ИЗМЕРЕНИЕ, РЕГИСТРАЦИЯ И АНАЛИЗ ПОКАЗАТЕЛЕЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ

После принятия к реализации проектного документа, определяющего разработку нефтяного месторождения, приступают к разбуриванию месторождения, его обустройству и собственно к добыче нефти и газа из месторождения. Начиная с ввода месторождения в разработку до самого окончания этого процесса не прекращают измерения (исследования) геологофизических свойств месторождения и показателей его разработки. При этом накапливаются многочисленные сведения, позволяющие не только лучше познавать характеристики месторождения и изучать ход его разработки, но и управлять процессами извлечения нефти из недр.

Основой для изучения свойств месторождения и характера процессов его разработки служат данные количественных гидродинамических и геофизических измерений, производимых в скважинах, а также данные исследования физико-химических свойств извлекаемых из пластов и закачиваемых в них веществ. При этом проводят следующие измерения и исследования.

1. Стандартные геофизические измерения кажущегося электрического сопротивления пород и потенциала собственной поляризации в геологическом разрезе, вскрываемом скважиной, во всех вновь пробуренных скважинах.

2. Исследования при помощи испытателей пластов в разведочных скважинах и в некоторых случаях бурения эксплуатационных скважин. В большинстве скважин керн отбирают из продуктивного пласта.

3. Исследования методами установившихся отборов и закачки с целью построения индикаторных кривых в добывающих и нагнетательных скважинах. Практически все скважины должны быть исследованы методом восстановления забойного давления. При этом такие исследования повторяют через 1-2 года или чаще, если происходит воздействие на призабойную зону скважин. Замеры забойного и пластового давлений без снятия индикаторных кривых и кривых восстановления давления производят в среднем один раз в полгода.

В процессе разработки нефтяных месторождений с применением обычного заводнения осуществляют замеры температуры в скважинах примерно один раз в год. Если при заводнении нефтяных пластов используют воду с температурой ниже пластовой, что может привести к кристаллизации парафина в нефти, пластовую температуру замеряют чаще. При использовании тепловых методов разработки нефтяных месторождений, особенно в начальный период их применения, можно проводить ежемесячные или более частые замеры температуры в добывающих скважинах.

Весьма важное значение для контроля и анализа разработки нефтяных месторождений имеют измерения профилей притока и приемистости скважин глубинными дебитомерами и расходомерами. Периодичность проведения таких исследований в каждой скважине составляет от полугода до одного года. В необходимых случаях эти измерения можно проводить с большей частотой.

Перед составлением технологических схем и проектов разработки в значительном числе скважин, расположенных на различных участках месторождения, отбирают глубинные пробы добываемой продукции. В отдельных скважинах такие отборы повторяют примерно через год. В тех особых случаях, когда, например, анализ глубинных проб нефти и воды позволяет судить о перемещении водонефтяного контакта или осаждении парафина в пористой среде, пробы отбирают чаще.

Обязательны замеры дебитов нефти и воды на всех скважинах. Такие замеры проводят на групповых замерных установках.

Для анализа разработки нефтяных месторождений важны одновременные измерения в скважинах забойного давления, профилей притока жидкости или ее расхода, забойной температуры при помощи комплексных глубинных приборов.

Для определения положения водо- и газонефтяного контактов в скважинах используют методы глубинных нейтронных и импульсных нейтрон-нейтронных исследований (“каротажа”). Такие исследования проводят в скважинах примерно один раз в полгода.

В некоторых случаях при исследованиях применяют радиоактивные изотопы (в частности, при закачке в пласты трития), акустический каротаж, глубинное фотографирование и другие специальные виды исследований.

К закачиваемым в пласты воде, газу и другим веществам могут добавляться не только радиоактивные, но и обычные вещества-индикаторы с иным химическим составом и концентрацией веществ, чем пластовые флюиды. Отбор этих веществ-индикаторов в добывающих скважинах и анализ получаемых веществ дают весьма важную информацию о внутрипластовых потоках.

Все указанные измерения, проводимые в процессе разработки каждого отдельного месторождения, направлены не только на более глубокое познание самих процессов извлечения нефти, но и на дальнейшее изучение недр и, в первую очередь, продуктивных пластов.

Всю информацию, включающую параметры, характеризующие пласты и скважины разрабатываемого месторождения, систему разработки, технологические, технико-экономические и экономические показатели, хранят в службах обработки информации, информационно-вычислительных центрах.

Отдельно регистрируются технологические и технические мероприятия, которые осуществляются на скважинах в процессе разработки месторождений, а также технико-экономические, экономические показатели, нормативы, плановые и другие заданные цифры.

Для хранения массивов информации о разработке нефтяных месторождений используют машинные носители информации: магнитные диски, магнитные ленты, перфокарты, перфоленты. Эти накопители информации подсоединяют к электронным системам соответствующих информационных служб и вычислительных центров.

Программы выборки и обработки информации о разработке нефтяного месторождения предназначены для составления справок, отчетов, подготовки исходной информации для составления проектных документов по разработке месторождений, для анализа и регулирования разработки, прогнозирования. Например, если требуется построить карту изобар на определенную дату, то соответствующая программа выбирает из всего информационного массива те данные, которые как раз и необходимы для построения этой карты.

Известны программы, позволяющие осуществить автоматическое построение графиков и карт, в том числе карт изобар, при помощи графопостроителей. Если необходимо нанести на карту положения водонефтяного контакта на определенные даты, то программа осуществляет выборку из информационного массива соответствующих данных о замерах положений водонефтяного контакта и т.д. В некоторых нестандартных случаях обеспечиваются только компьютерная выборка и распечатка исходных данных для построения отдельных зависимостей и карт, а построения осуществляют специалисты, анализирующие разработку месторождения.

В процессе анализа не только строят различные взаимосвязи показателей разработки, но и выявляют причины возникновения или отсутствия этих взаимосвязей, находят пути улучшения показателей разработки месторождений путем регулирования или подготовки и осуществления нового проектного решения.

§ 43. КОМПЬЮТЕРНОЕ ВОСПРОИЗВЕДЕНИЕ (HYSTORY MATCHING) И ПОСТОЯННО ДЕЙСТВУЮЩИЕ МОДЕЛИ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ

Современное развитие вычислительных средств позволяет осуществлять периодическое, но достаточно частое сопоставление фактических данных о свойствах и состоянии разработки месторождения с результатами компьютерного моделирования разработки, адаптацию модели разработки к фактическим данным, выявление ранее неизвестных особенностей геологического строения пластов и характера протекания в них процессов извлечения нефти.

Таким образом, открывается возможность воспроизводить количественно с помощью компьютера историю разработки месторождений. Это направление исследования так и было названо за рубежом - “history matching” - воспроизведение истории разработки.

Воспроизведение истории разработки объекта или месторождения в целом на компьютере осуществляется так же, как и компьютерное моделирование и расчет разработки для целей проектирования, только с более детальным учетом изменения во времени граничных условий - дебитов скважин, забойного давления и др.

При этом, поскольку наиболее легко измеряемыми параметрами являются на практике дебиты нефти и воды, получаемые из скважин, нежели забойные давления, по-видимому, целесообразнее ставить граничные условия в скважинах в виде дебитов нефти и воды. Тогда рассчитываемыми на компьютере параметрами будут забойные давления.

Необходимо, конечно, для сопоставления фактических и расчетных данных производить замеры забойных давлений в скважинах. Если рассчитанные и замеренные параметры не совпадают, следует осуществлять детальный анализ причин этого несовпадения. В данном случае одной из причин может быть ухудшение (или улучшение!) проницаемости призабойной зоны скважин, т.е. появление так называемого “скин-эффекта”, который в принципе может быть определен в результате комплексных гидродинамических исследований скважин (получения индикаторных кривых и кривых восстановления давления).

Достижение совпадения с определенной точностью фактических параметров разработки месторождения и результатов компьютерного моделирования его разработки называется компьютерной идентификацией процесса разработки.

Одной из важнейших характеристик состояния разрабатываемого объекта, которая может быть получена в результате компьютерного воспроизведения разработки месторождения, является “остаточная” нефтенасыщенность разрабатываемых пластов. Если дебиты скважин, забойные давления и “скин-эффекты” можно определить путем непосредственных измерений или их анализа, то узнать распределение в пласте остаточной нефтенасыщенности путем прямых измерений практически трудно.

Знание же величины и распределения остаточной нефтенасыщенности на данный момент времени разработки месторождения крайне необходимо не только для осуществления тех или иных приемов регулирования разработки, но и для решения о применении на месторождении новых, более эффективных технологий извлечения нефти.

Если в результате детального (адресного) моделирования строения пласта и процесса его предыдущей разработки достигнуто требуемое согласование расчетных и фактических параметров разработки, то можно сказать, что создана модель разработки месторождения, которая может быть многократно использована для целей как регулирования, так и последующего проектирования разработки в измененных вариантах.

Эта модель может пополняться новыми данными и соответствующим образом корректироваться. Однако такую модель можно назвать постоянно действующей моделью.

Современные вычислительные средства (компьютерные программы и техника) позволяют создать и успешно эксплуатировать постоянно действующие модели (ПМД) для объектов, содержащих 400-500 скважин, разрабатываемых с применением заводнения.

Конечно, еще не все трудности, возникающие при создании ПДМ, преодолены. Так, может возникнуть описанная выше проблема построения модифицированных проницаемостей

(“псевдопроницаемостей”), использования специализированных моделей (например, модели трещиновато-пористого пласта) и др.

Применение более сложных процессов нефтеизвлечения потребует усложнения ПДМ.

§ 44. РЕГУЛИРОВАНИЕ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ

На основе анализа разработки нефтяного месторождения и выявления расхождений проектных и фактических показателей разработки осуществляют мероприятия по приведению в соответствие фактического хода разработки с проектным. Совокупность этих мероприятий и является р е г у -л и р о в ан и е м р аз р а бо тк и н е ф тя н о го м е с т о р о ж д е -н и я , которое можно проводить чисто технологическими методами без изменения или с небольшим частичным изменением системы разработки.

К числу технологических методов регулирования разработки нефтяных месторождений относят следующие.

1. Изменение режимов эксплуатации добывающих и нагнетательных скважин путем уменьшения или увеличения их дебитов и расходов закачиваемых в пласты веществ вплоть до прекращения эксплуатации (отключения) скважин.

2. Общее и, главным образом, поинтервальное воздействие на призабойную зону скважин с целью увеличения притока нефти из отдельных прослоев пласта или расхода закачиваемых в них веществ.

3. Увеличение давления нагнетания в скважинах вплоть до давления раскрытия трещин в призабойной зоне, по-интервальная закачка рабочих агентов в прослои пласта при дифференцированном давлении нагнетания.

4. Применение пакерного оборудования и проведение работ по капитальному ремонту с целью изоляции отдельных прослоев пласта без изменения принятых по последнему проектному документу объектов разработки.

5. Циклическое воздействие на пласт и направленное изменение фильтрационных потоков.

К методам регулирования, связанным с частичным изменением системы разработки месторождения, относят:

1. Очаговое и избирательное воздействие на разрабатываемые объекты путем осуществления закачки в пласт воды или других веществ через специально пробуренные отдельные нагнетательные скважины-очаги или группы нагнетательных скважин, через которые осуществляется выборочное воздействие на отдельные участки пластов.

2. Проведение работ по капитальному ремонту скважин или установка в скважинах пакерного оборудования с целью частичного укрупнения или разукрупнения, т.е. изменения объектов разработки.

Рассмотрим циклические методы воздействия на пласт и методы направленного изменения фильтрационных потоков, используемых при разработке заводняемых нефтяных месторождений, поскольку суть всех остальных методов регулирования либо ясна из предыдущих глав настоящего курса, либо излагается в курсе технологии и техники добычи нефти.

Технология циклического воздействия на пласт заключается в периодическом изменении дебитов добывающих скважин и расходов закачиваемой воды в нагнетательные скважины на каком-либо достаточно крупном участке месторождения или на месторождении в целом. Направленное изменение фильтрационных потоков проводят путем изменения режимов работы отдельных групп добывающих и нагнетательных скважин с целью ускорения продвижения водонефтяного контакта по тем линиям движения, по которым он до этого продвигался медленно, и, наоборот, замедления его перемещения в других направлениях.

Циклическое воздействие на пласт часто осуществляют путем периодического изменения режимов работы только нагнетательных скважин при постоянном режиме эксплуатации добывающих скважин для поддержания добычи жидкости на высоком уровне. При этом темп нагнетания воды в пласты всего месторождения также периодически изменяется, колеблясь около среднего проектного уровня. Периоды колебания темпа закачки в пласт воды (циклы) в зависимости от фильтрационных свойств месторождений составляют обычно от недель до месяцев.

Периодическое изменение режимов работы скважин и текущих объемов жидкостей, закачанных и отбираемых из пласта, вызывает изменение давления. В соответствии с теорией упругого режима перераспределение пластового давления происходит быстрее в высокопроницаемых пропластках или в трещинах.

В цикле повышения давления возникают перетоки веществ из высокопроницаемых в низкопроницаемые области пласта.

Если породы-коллекторы низкопроницаемых участков пласта гидрофильные, что часто бывает, то в них преимущественно проникает вода, вытесняя нефть.

В цикле снижения давления вода удерживается капиллярными силами в низкопроницаемых породах, а нефть перетекает в высокопроницаемые пропластки и трещины, поскольку в них происходит быстрее не только повышение, но и снижение давления. Перетоки нефти из низкопроницаемых пород в высокопроницаемые области пласта при циклическом воздействии способствует общему увеличению нефтегазоотдачи пласта.

Направленное изменение фильтрационных потоков неразрывно связано с циклическим воздействием на пласт. Однако оно приводит и к дополнительному эффекту, связанному с “вымыванием” нефти из областей пласта, где до изменения направлений потоков градиенты давления и скорости фильтрации были низкими.

Проведение указанных мероприятий по регулированию разработки нефтяных месторождений связано с дополнительными, по сравнению с проектными, текущими и капитальными затратами.

Если затраты на регулирование разработки месторождения находятся примерно в пределах 10-20 % от суммарных затрат и если эти затраты не возрастают с течением времени, а процесс разработки удовлетворяет условиям, поставленным фирмой-недропользователем, и задачам развития добычи нефти в стране в целом, то ориентировочно можно считать, что в дальнейшем разработку следует продолжать по принятому проектному документу. В противных случаях ставится вопрос о подготовке нового проектного решения о разработке месторождения.

1. Назовите основные показатели, измеряемые и регистрируемые в процессе разработки нефтяного месторождения. Где и как хранятся и используются эти показатели?

2. Что такое “постоянно действующие модели” разработки месторождений?

3. Назовите и объясните методы регулирования разработки нефтяных месторождений.

4. В чем состоят механизм и технология циклических методов воздействия на пласт и методов направленного изменения внутрипластовых потоков?

ЗАРЕЗКА И БУРЕНИЕ ВТОРОГО СТВОЛА

Вскрывать "окно" в эксплуатационной колонне рекомендуется в интервалах, которые сложены глинистыми породами. Первоначально колонну шаблонируют, затем с помощью локатора муфт определяют местонахождение муфт эксплуатационной колонны, между которыми предполагается вскрывать "окно". После этого устанавливают цементный мост и спускают отклонитель, при помощи которого и проводится зарезка второго ствола.

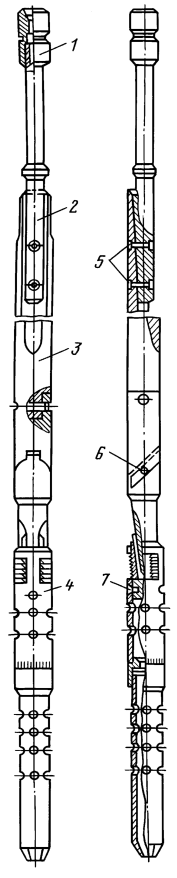

Отклонитель представляет собой плоский или желобообразный клин (рис. 9.1), который спускают на бурильных трубах. Спуск ведут с небольшой скоростью с контролем по гидравлическому индикатору веса (ГИВ). При достижении кровли цементного моста срабатывает телескопическое устройство, шпильки срезаются и отклонитель, перемещаясь вниз, зацепляется плашками в колонне. После этого резкой посадкой инструмента (80+100 кН) срезают болты, которые соединяют отклонитель с клином и поднимают бурильные трубы с клином, оставив таким образом отклонитель на заданной глубине.

В табл. 9.1 приводится техническая характеристика отклонителей.

Для вскрытия "окна" применяют фрезеры-райберы типа ФРС, техническая характеристика которых дана в табл. 9.2.

Зарезку "окна" начинают райбером с наименьшим диаметром при нагрузке 20+30 кН и частоте вращения ротора 40+60 об/мин. С углублением частоту вращения ротора увеличивают до 50+70 об/мин при той же нагрузке. После вскрытия "окна" длиной 1,4+1,6 м от конца отклонителя частоту вращения ротора увеличивают до 90 об/мин, а нагрузку снижают до 10+15 кН. Вторым райбером при нагрузке 10+15 кН расширяют интервал, пройденный первым райбером по всей длине отлонителя. Третьим райбером обрабатывают стенки "окна" и обеспечивают выход в породу при осевой нагрузке

Рис. 9.1. Отклонитель ОЗС:

1 — переводник для соединения с бурильной

колонной; 2 — узел спускного клина; 3 — узел клина-отклонителя; 4 — узел опоры и закрепления; 5 — болты для соединения спускного клина с инструментом; 6 — винт, препятствующий

произвольному перемещению клина-отклонителя и узла опоры; 7 — болты, фиксирующие плашки в утопленном положении

до 10 кН и частоте вращения ротора 80^90 об/мин. Значительные осевые нагрузки на райбер приводят к преждевременному выходу его за колонну и укорачиванию длины "окна”, что может привести к поломке бурильных труб.

Техническая характеристика отклонителей для зарезки и бурения второго ствола

|

Максималь | Длина |

|||

| Отклонитель |

ный наружный диаметр, мм |

отклонителя | желоба конической части | Угол скоса |

| ОЗС-146 |

108 | 4500 | 2500 |

2°30' |

| ОЗС-168 |

136 | 4900 | 2600 | 2°30' |

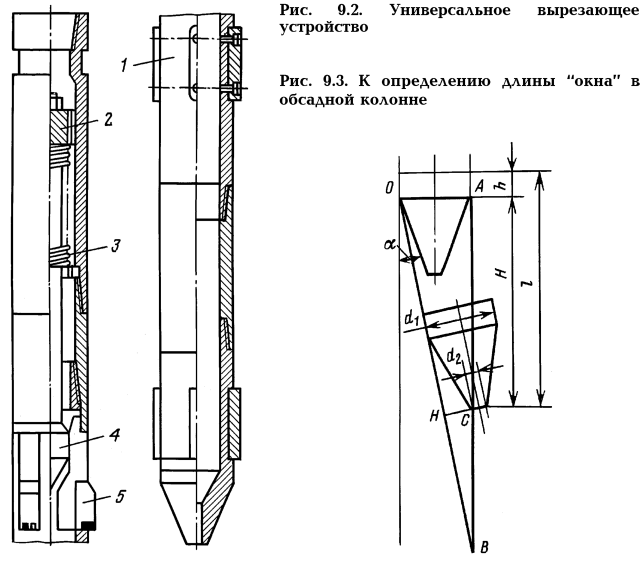

При использовании универсального вырезающего устройства УВУ необходимость применения отклонителя и райберов исключается. Универсальное вырезающее устройство было разработано в ВНИИБТ, при помощи которого полностью вырезают часть обсадной колонны длиной 5+6 м в намеченном интервале зарезки. Затем с помощью двухшарнирного турбинного отклонителя ОТ2Ш-127 и винтового забойного двигателя Д-127, согласно проектному профилю, бурят второй ствол с заданным отклонением.

Универсальное вырезающее устройство (рис. 9.2) предназначено для полного удаления части эксплуатационных колонн диаметром 168+219 мм. Поршень 2, имеющий отверстия для прохода промывочной жидкости, снабжен металлокерамическими насадками и уплотнительными манжетами. Возвратная пружина 3 служит для возврата поршня 2 и толкателя 4 в исходное положение. Резцы 5 - съемные, располагаются в прорезях корпуса 1 и удерживаются толкателем, пальцами и опорным кольцом. Прорезание стенки обсадной трубы осуществляется прорезными резцами, армированными твердым сплавом, а торцевание тела трубы — торцующими резцами,

Т а б л и ц а 9.2

Техническая характеристика фрезеров-райберов для вскрытия "окна” в колонне

| Фрезер-райбер |

Диаметр обсадной колонны, мм | Наибольший диаметр рай-бера, мм | Наименьший диаметр райбера, мм | Длина райбера, мм | Масса райбера, кг |

| ФРС 146-1 | 146 | 110 | 47 | 430 | 12 |

| ФРС 146-2 | 146 | 120 | 62 | 425 | 20,5 |

| ФРС 146-3 | 146 |

120 | 95 | 431 |

25,5 |

| ФРС 168-1 |

168 | 130 | 50 |

380 | 26 |

| ФРС 168-2 | 168 | 142 |

70 | 496 | 40 |

| ФРС 168-3 | 168 |

142 | 110 | 500 | 46 |

снабженными заменяемыми твердосплавными вставками. Промывочная жидкость, проходя через отверстия в поршне, создает перепад давления, под действием которого толкатель выдвигает резцы из корпуса. При этом резцы поворачиваются относительно съемного опорного кольца, которым воспринимается реактивная сила от осевой нагрузки при торцевании трубы. Вращение устройства осуществляется ротором.

Проверку внедрения резцов в тело обсадной трубы в начальный период прорезания окна производят без нагрузки в течение 10+15 мин. Дальнейшее прорезание колонны осуществляют постепенным увеличением осевой нагрузки до 5+10 кН при расходе жидкости 10+12 дм3.

По мере сработки резцов торцевание колонны производят увеличением нагрузки от минимальной до 50 кН при том же расходе. Длина окна зависит от диаметра прорезаемой колонны, угла скоса клина отклонителя, диаметра и рабочей длины райбера.

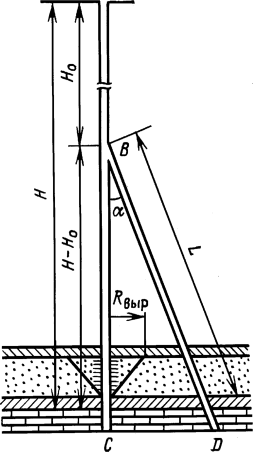

Пример 1. Определить длину окна, вскрываемого комбинированным райбером в 168-мм эксплуатационной колонне с толщиной стенки 12 мм. В скважину спущен желобообразный отклонитель ОЗС1-168.

Решение. Длину окна (рис. 9.3) определяют по формуле

1 = A^ctga - -—— + -, (9Л)

2 sin а 2

где Двн - внутренний диаметр прорезаемой колонны, мм; а - угол скоса клина отклонителя, равный 2°30'; d1 - наибольший диаметр райбера, равный 142 мм; d2 - наименьший диаметр райбера, равный 50 мм; h - рабочая длина райбера, равная 420 мм.

Подставив численные значения величин, входящих в формулу (9.1), получим

1 = 144 • 22,904 -

142 - 50 + — = 2453,1

мм.

2 • 0,0436 2

Таким образом, длина вскрываемого окна равна 2,45 м.

После вскрытия "окна" в эксплуатационной колонне приступают к бурению второго ствола. Для этого, прежде всего необходимо определить, каким должен быть минимальный угол наклона нового ствола от старого, чтобы не попасть в зону выработки.

В связи с тем, что промысловая практика не располагает методами определения размеров зоны выработки, на практике рекомендуется принимать оптимальное отклонение нового забоя от старого в пределах 13+15 м.

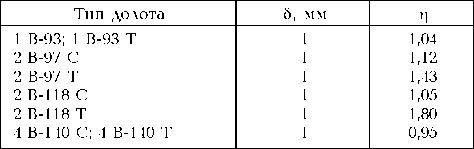

Пример 2. Требуется определить, каким должен быть минимальный угол наклона нового ствола от старого, чтобы не попасть в зону выработки, если в скважине глубиной 1050 м, где отверстия фильтра в интервале 1040+1045 м, необходимо произвести зарезку и бурение второго ствола с глубины 950 м.

Решение. Из треугольника ВСД (рис. 9.4) имеем tga = СД/ВС.

Отклонение СД принимаем равным 15 м, тогда минимальный угол наклона составит

tga =-15-= 0,15, т.е. a = 8°30'.

1050 - 950

Рис. 9.4. Вертикальный разрез скважины, в которой проведены зарезка и бурение второго ствола

После определения оптимального отклонения нового забоя от старого при зарезке и бурении второго ствола определяют оптимальные параметры режима бурения второго ствола.

Режим роторного бурения характеризуется осевой нагрузкой на долото, частотой вращения долота в минуту, количеством и качеством подаваемой на забой промывочной жидкости. Чтобы получить высокие показатели бурения, необходимо над долотом установить утяжеленные бурильные трубы (УБТ) и за счет части их веса передавать требуемую осевую нагрузку на долото. В процессе бурения осевая нагрузка на долото не должна превышать 0,75 массы УБТ.

Пример 3. Определить осевую нагрузку на долото диаметром 140 мм при бурении второго ствола в породе средней твердости.

Решение. Осевую нагрузку на долото определяют по формуле

Рд = арРк, (9.2)

где а — эмпирический коэффициент, учитывающий влияние забойных условий на изменение твердости (а = 0,3^1,59); р — твердость породы, определяемая по методике Л.А. Шрей-

Характеристика вооружения серийных шарошечных долот для сплошного бурения при нулевом погружении зубцов в породу

нера, Па; FK — площадь контакта зубьев долота с забоем (в мм2), определяемая по формуле B.C. Федорова

F = D Л6, (9.3)

где D — диаметр долота, мм; п — коэффициент перекрытия; 6 — притупление зубьев долота, мм.

Значения п и 6 в зависимости от размера и типа долота находятся по табл. 9.3;

140 • 1 • 0,95 2

FK =-= 66,5 мм .

Для обеспечения объемного разрушения породы твердостью до 1,1 МПа расчетная осевая нагрузка по формуле (9.2) будет равна: рд = 0,8-1,1-66,5 = 58,5 кН.

По существующим нормам максимальная допустимая нагрузка на трехшарошечное долото диаметром 140 мм равна 100 кН (табл. 9.4).

Т а б л и ц а 9.4

Основные параметры шарошечных долот для сплошного бурения

|

Диаметр долота, мм |

Диаметр корпуса долота, мм | Присоединительная резьба | Длина резьбового ниппеля, мм | Допустимая осевая нагрузка, кН | Масса, кг |

| 46 | 43 | 3 — 33 | 40 | 15 |

1 |

| 59 | 56 | 3 — 41 | 45 |

20 | 1,5 |

| 76 | 72 | 3 — 42 |

50 | 35 | 2 |

| 93 | 90 | 3 — 50 | 60 | 40 |

3,5 |

| 97 | 94 | 3 — 62 | 70 |

50 | 4,2 |

| 112 | 109 | 3 — 63,5 |

70 | 60 | 5 |

| 118 | 115 | 3 — 76 | 88 | 60 |

6,5 |

| 132 | 128 | 3 — 63,5 | 70 |

70 | 8 |

| 140 | 136 | 3 — 88 |

96 | 100 | 11,8 |

Пример 4. Определить осевую нагрузку на трехшарошечное долото диаметром 100 мм, если показания индикатора веса перед началом бурения, когда долото не касается забоя, было равно 28 делениям, а когда создали нагрузку на долото — 25 делениям. Оснастка талевой системы 3 х 4, диаметр талевого каната 25 мм. Допустим, что по данным паспорта ГИВ 30 делениям соответствует нагрузка 3450 кг, а 20 делениям 1825 кг. Тогда средняя цена одного деления ГИВ между 20 и 30 делениями равна

3450 - 1825

= 162,5 кг.

10

Нагрузка на долото при 5 делениях по ГИВ будет:

162,5-5-6 = 4875 кг = 4,9 т = 49 кН.

Пример 5. На сколько делений бурильщик должен разгрузить талевую систему, чтобы нагрузка на долото составила

9 т. Оснастка талевой системы 4 х 5, т.е. число рабочих струн 8. Перед началом бурения, когда долото еще не касается забоя, ГИВ показывал 78 делений.

Решение. Допустим, что по данным паспорта 70 делениям соответствует нагрузка 7850 кг, а 80 делениям — 9240 кг. Следовательно, цена одного деления в интервале между 70 и 80 делениями равна

9240 - 7850

= 139 кг.

10

Определим число делений, соответствующее разгрузке 9 т:

9000

= 8,1, т.е. 8 делений.

1 39,8

Следовательно, чтобы создать нагрузку на долото 9 т, бурильщик должен держать по ГИВ 78 — 8 = 70 делений.

Задаваясь осевой нагрузкой на долото, определяют длину УБТ, которая необходима для создания этой нагрузки.

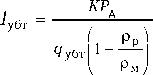

Нагрузка на долото создается за счет 75 % веса УБТ с учетом облегчения их при погружении в жидкость. Исходя из этого, длина УБТ составит:

где К — коэффициент, учитывающий превышение веса УБТ над нагрузкой на долото (К = 1,25); рр — плотность раствора, кг/м3; рм — плотность металла, кг/м3; Рд — нагрузка на долото, кН

Пример 6. Определить длину УБТ диаметром 108 мм, задаваясь осевой нагрузкой на долото диаметром 140 мм 60 кН. Плотность раствора 1260 кг/м3.

Решение. Подставляя исходные данные в формулу (9.4), получим

= 1 41 м.

l

1, 25 • 60 000