Выбор скважин для проведения гидравлического разрыва пласта при проектировании разработки месторождений нефти и газа

ВЫБОР СКВАЖИН ДЛЯ ПРОВЕДЕНИЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА ПРИ ПРОЕКТИРОВАНИИ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ НЕФТИ И ГАЗА

9.1. ОСНОВНЫЕ ПРИНЦИПЫ ВЫБОРА СКВАЖИН

Комплексный подход к проектированию гидравлического разрыва пласта требует рассмотрения этой технологии не только как средства обработки призабойной зоны скважин, но и как элемента системы разработки [51, 72]. В связи с этом предлагаются следующие основные принципы выбора скважин для ГРП.

Выявление скважин с загрязненной призабойной зоной

В скважинах с загрязненной призабойной зоной наблюдается падение добычи жидкости при сохранении тех же условий эксплуатации, более низкие значения дебита по сравнению с расположенными поблизости скважинами данного месторождения. Выявление таких скважин осуществляется на основе промысловых данных либо в результате расчета. Расчетный метод состоит в следующем: оценивается радиус области дренирования скважины и вычисляется дебит жидкости по формуле Дюпюи (3.26); если расчетный дебит значительно выше фактического, то можно предположить, что имеется загрязнение призабойной зоны. Кроме того, ухудшение коллекторских свойств в призабойной зоне может быть выявлено по результатам гидродинамических исследований. Трещины гидроразрыва обеспечивают связь скважины с областью пласта неухудшенной проницаемости. Гидроразрыв в скважинах с загрязненной призабойной зоной позволяет не только восстановить первоначальную добывную способность скважин, но и добиться ее значительного превышения. Увеличение производительности скважины после ГРП определяется соотношением проницаемостей пласта и трещины и размерами трещины. Причем дебит скважины не возрастает неограниченно с ростом длины трещины. Существует предельное значение длины трещины, превышение которого не приводит к росту дебита жидкости. Определение этой величины может быть осуществлено на основе расчетных зависимостей, полученных в главе 3. Результаты расчетов, приведенные в главе

3, показывают, что при определенных значениях длины и проводимости трещины наличие загрязненной зоны вокруг скважины практически не оказывает никакого влияния на величину дебита после ГРП. Определение этих значений может быть произведено на основе табл. 3.1 — 3.4.

Целесообразность проведения ГРП не во всех добывающих скважинах

Расчеты показывают нецелесообразность обработки всех добывающих скважин, так как при этом достигается незначительный прирост дебита системы по сравнению со случаем, когда обработана лишь часть скважин. Так, например, для пяти- и обращенной семиточечной систем расстановки скважин обработка всех добывающих скважин по сравнению со случаем, когда обработана лишь половина скважин (через одну), приводит к увеличению среднего дебита всего на 5—13 %. Для обращенной девятиточечной системы прирост дебита при проведении ГРП во всех добывающих скважинах по сравнению со случаем, когда обрабатываются лишь скважины, расположенные в середине сторон элемента, составляет менее 5 %. Для трехрядной системы обработка всех добывающих 172

скважин или только скважин первого и третьего рядов дает практически одинаковый результат.

Высокая эффективность гидроразрыва

в нагнетательных скважинах

Расчеты показывают высокую эффективность проведения ГРП в нагнетательных скважинах для обращенных семи-, девятиточечной и трехрядной систем расстановки скважин. Гидроразрывы в добывающих скважинах не приводят к ожидаемому приросту добычи нефти, если они не обеспечиваются необходимым объемом закачки или энергетической "поддержкой” со стороны пластовой системы. Кратное увеличение дебита системы в результате ГРП происходит лишь при одновременной обработке добывающих и нагнетательных скважин.

Учет ориентации трещин при гидроразрыве в обводненных добывающих скважинах в краевых зонах пласта и в рядных системах разработки

Влияние ориентации трещин на обводненность после ГРП оказывается наиболее существенным при рядных системах расстановки скважин и в краевых зонах пласта. В этих случаях ориентация трещин является важным фактором, определяющим долю воды в продукции скважин после ГРП. Возможны как резкое падение, так и быстрый рост обводненности. Время, в течение которого затем восстанавливается первоначальное значение, может быть сопоставимо с продолжительностью эффекта ГРП. Если трещина ориентирована параллельно нагнетательному ряду или водонефтяному разделу, то гидроразрыв приведет к замедлению роста обводненности или даже к значительному снижению этого показателя. В данном случае эффективность ГРП даже в обводненных скважинах может оказаться достаточно высокой. Если трещина ортогональна водонефтяной границе или нагнетательному ряду, то эффект ГРП может оказаться отрицательным. Для количественных оценок, которые полезны также при промежуточной ориентации трещин, можно воспользоваться зависимостями, полученными в главе 7. В случае благоприятной ориентации трещин целесообразно про -ведение повторных ГРП для получения дополнительного эффекта.

Для площадных систем разработки эффекты, связанные с изменением обводненности из-за различной ориентации трещин, носят непродолжительный и менее выраженный характер, поэтому их можно не учитывать.

Расстановка скважин при проектировании разработки новых месторождений или участков с применением ГРП

Образование трещины гидроразрыва приводит к перераспределению фильтрационных потоков в пласте, изменению геометрии области дренирования и динамики обводнения добывающих скважин. Учет ориентации трещин при проектировании системы разработки с использованием ГРП дает возможность замедлить процесс обводнения скважины при одновременном увеличении добычи жидкости. Если предполагается применение рядной системы расстановки скважин, то по возможности следует ориентировать ряды вдоль направления трещин. Если трещины параллельны водонефтяному контакту, целесообразно располагать добывающие скважины в краевой зоне в виде ряда вдоль этого направления. Эф -фективным может оказаться увеличение расстояния между скважинами в направлении распространения трещин и уменьшение расстояния в ортогональном направлении, при этом площадь дренирования скважины может остаться прежней.

Учет возможных осложнений в процессе ГРП

Осложнения в процессе ГРП возможны прежде всего за счет прорыва по трещинам газа или воды. Толщина естественных барьеров, отделяющих продуктивный коллектор от выше- или нижележащих газо- или водонасыщенных пластов, как правило, должна быть не менее

4,5 — 6 м. Вертикальная трещина развивается по высоте обычно за счет роста вверх; в направлении развития

174 трещины может находиться водо- или газонефтяной контакт. В добывающих скважинах, дающих продукцию с высоким содержанием воды или газа, как правило, проводить ГРП нежелательно.

Учет технологических ограничений, связанных с техническим состоянием скважины

Для проведения ГРП пригодны только технически исправные скважины.

Анализ геологического строения объекта; выявление продуктивных изолированных областей и скважин в низкопроницаемых включениях

Выбор скважин для ГРП должен осуществляться на основе адресной геологической модели пласта [82]. По каждой скважине необходимо учитывать результаты геофизических исследований, а также всю информацию, полученную в результате гидродинамических исследований, промыслового анализа и т.п. Степень достоверности исходных представлений о геологическом строении пласта определяет обоснованность принимаемых решений по выбору скважин для проведения ГРП.

Выявление линз и продуктивных зон пласта, не дренированных или слабо дренированных ранее, и последующее создание протяженных трещин гидроразрыва, обеспечивающих связь скважины с этими зонами, позволит повысить коэффициент нефтеизвлечения, что обеспечит высокую эффективность ГРП. Для этого в каждом конкретном случае необходим анализ геологического строения пласта.

Проведение ГРП в скважинах, вскрывающих низкопроницаемые включения, приводит к значительному повышению производительности этих скважин. Гидроразрыв в скважинах, оказавшихся в непроницаемых линзах небольших размеров, позволит ввести эти скважины в эксплуатацию. Если размеры включения или линзы относительно невелики, эффективным окажется гидроразрыв с созданием трещины, выходящей за пределы включения. Особую актуальность в этой ситуации приобретает

175

знание ориентации трещины, поскольку это позволит подобрать размер трещины таким образом, чтобы она выходила за пределы включения. В некоторых случаях ГРП в нагнетательных скважинах создаст возможность для заводнения новых пропластков, которые до этого были изолированы от нагнетания.

Определение рекомендуемой длины трещины в усло -виях неоднородного пласта должно осуществляться на базе детерминированной геологической модели и с учетом реального направления трещин. Расчеты рекомендуется проводить с использованием математической модели, позволяющей рассчитывать фильтрацию в пласте с трещинами гидроразрыва.

Использование математического моделирования на базе адекватной геолого-математической модели объекта для выявления скважин-кандидатов для проведения обработки

Априорные оценки, выполненные без учета детального геологического строения объекта, не могут выявить многие конкретные особенности фильтрационного процесса. Неоднородность пластов оказывает сильное влияние на происходящие в них процессы. Поскольку истинная структура неоднородного пласта недоступна непосредственному изучению, а современные математические модели, используемые при проектировании, не позволяют учесть явно многие детали строения пласта (например, неоднородности мелкого масштаба и т.п.), то использование методов усреднения и расчета эффективных параметров — проницаемости, пористости, модифицированных фазовых проницаемостей — является неотъемлемым элементом построения геолого-гидродинамической модели объекта [19, 45, 96]. При этом, естественно, крупномасштабные неоднородности, доступные непосредственному наблюдению, такие как уверенно выделяемые зоны, слои и прослои, включения неколлектора, должны быть учтены в модели явно.

Только детальное математическое моделирование позволяет учесть влияние интерференции скважин и неоднородности пласта, оценить запас пластовой энергии и наметить для ГРП нагнетательные скважины. Интерференция приводит к тому, что ГРП неодинаково проявляется в работе отдельных скважин. В некоторых скважинах отмечается неувеличение или даже снижение добычи нефти по сравнению с вариантом без ГРП. Поэтому для принятия решения по выбору скважин для обработки необходимо произвести расчеты базового варианта (без ГРП) и вариантов с гидроразрывами в различных скважинах на базе детальной трехмерной геолого-математической модели объекта. Технологически эффективные варианты должны характеризоваться минимальным количеством гидроразрывов при максимальных уровнях отбора нефти.

Использование технико-экономического анализа при выборе скважин для проведения ГРП

При комплексном подходе к проектированию разработки с применением ГРП технико - экономическая оценка эффективности этого метода должна проводиться не для отдельных скважин, а для объекта в целом.

Выбор рекомендуемого варианта разработки с применением ГРП осуществляется на основе комплексного технико-экономического анализа технологически эффективных вариантов, при этом должны учитываться затраты на проведение ГРП, прирост добычи нефти в целом по объекту, увеличение добычи жидкости, закачки и др. Целесообразно сопоставление варианта с ГРП с другими конкурирующими технологиями (например, с применением горизонтальных скважин). В случае локального ГРП рекомендуется оценка технологической и экономической эффективности этого метода по сравнению с другими средствами обработки призабойной зоны скважин (кислотные обработки, глубокая перфорация и др.).

9.2. ПОСЛЕДОВАТЕЛЬНОСТЬ ПОДБОРА СКВАЖИН ДЛЯ ГИДРОРАЗРЫВА ПРИ ПРОЕКТИРОВАНИИ РАЗРАБОТКИ

На основе принципов, изложенных в разделе 9.1, рекомендуется следующая последовательность действий при подборе скважин для проведения ГРП:

1. Анализ геолого - физической и промысловой информации; построение детальной геологической модели объекта.

2. Определение ориентации трещин.

3. Расчет оптимальных параметров трещины — длины и проводимости.

4. Выявление скважин с загрязненной призабойной зоной.

5. Предварительный подбор скважин для ГРП в соответствии с основными положениями раздела 9.1. При расстановке скважин на новом участке или месторождении необходимо учитывать по возможности ориентацию трещин.

6. Создание геолого-математической модели объекта.

7. Расчет базового варианта разработки (без проведения ГРП).

8. Расчет варианта с гидроразрывами во всех скважинах, намеченных на этапах 4 — 5.

9. Сопоставление базового варианта и варианта с ГРП:

выявление скважин, в которых гидроразрыв не приводит к существенному увеличению добычи нефти;

выявление невырабатываемых участков пласта и про -ектирование дополнительных ГРП в добывающих скважинах для дренирования этих участков;

выявление участков, характеризующихся пониженным пластовым давлением, и проектирование дополнительных ГРП в нагнетательных скважинах.

10. Создание новых вариантов с ГРП, проведение расчетов, сопоставление вариантов между собой и с базовым вариантом.

11. Выбор нескольких, технологически эффективных вариантов.

12. Проведение технико - экономических расчетов с учетом затрат на ГРП; выбор рекомендуемого варианта.

Создание полностью автоматизированной процедуры подбора скважин для проведения ГРП в настоящее время не представляется возможным. Такая процедура не позволит учесть все факторы, оказывающие влияние на выбор скважин, исключит возможность принятия нестандартных решений, связанных с какими-либо особенностями пласта, скважины, технологии ГРП и т.п. Имеющийся опыт решения аналогичных, может быть даже более простых задач, таких как автоматизированное воспроизведение истории разработки, оптимальное управление режимами работы скважин и др., показал, что на практике эти процедуры почти не используются. Это связано с тем, что несмотря на то, что постановки таких задач содержат, как правило, много упрощающих предположений, сужающих круг применения полученных результатов, их решение требует больших затрат материальных и временных ресурсов. Поэтому наиболее рациональный путь состоит в создании эффективной компьютерной модели для расчета технологических показателей разработки с применением ГРП и одновременно глубоком изучении физических процессов, связанных с гидроразрывом, для принятия обоснованных решений по выбору параметров ГРП и скважин для обработки.

9.3. ПРИМЕР ОЦЕНКИ ТЕХНОЛОГИЧЕСКОЙ

ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ ГРП

Оценка технологической эффективности применения ГРП проводится на примере участка одного их крупнейших месторождений Западной Сибири. Этот участок представляет собой элемент площадной семиточечной системы разработки с расстоянием между скважинами 400 м.

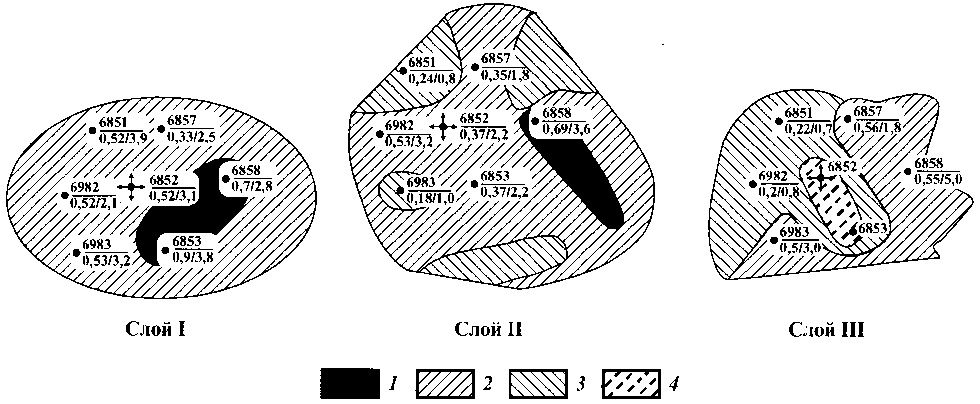

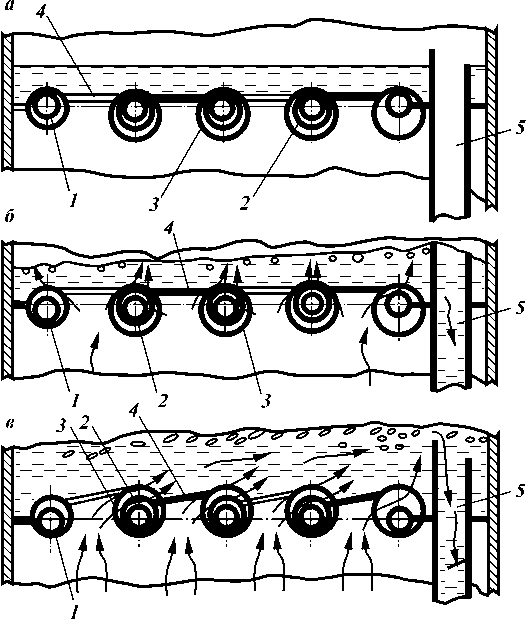

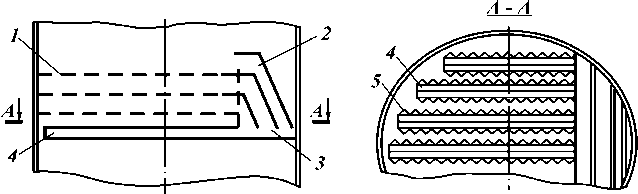

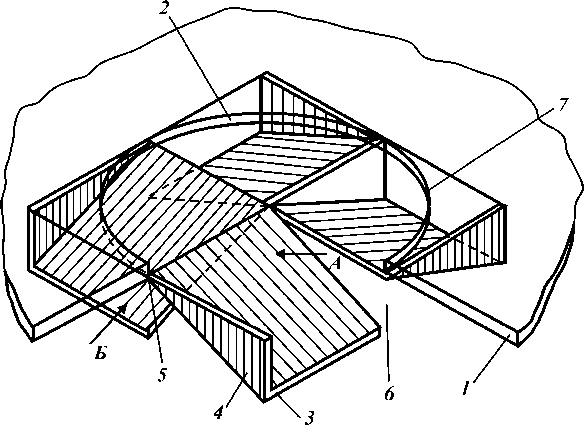

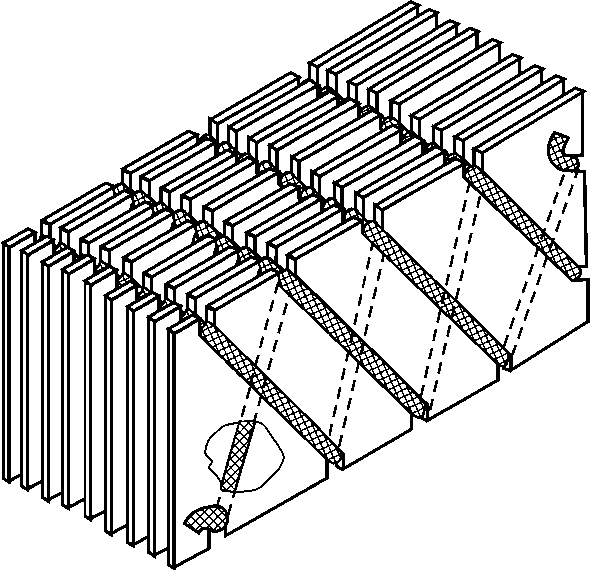

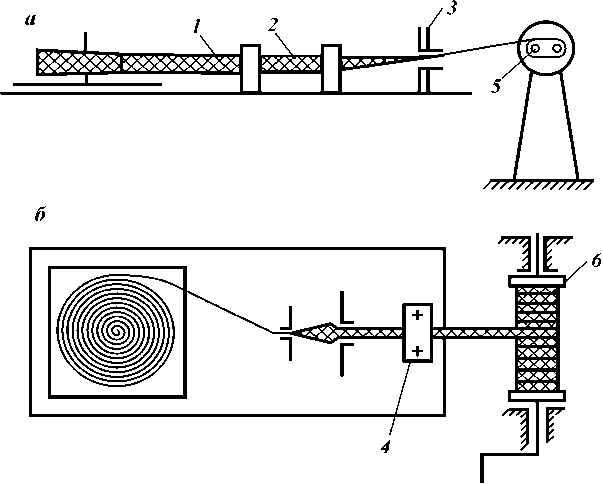

В геологической модели пласта выделены три слоя (рис. 9.1). Первый слой представлен прерывистыми коллекторами. Второй слой отличается от первого меньшей песчанистостью по разрезу, здесь появляются сильно прерывистые коллекторы. Для третьего слоя характерно замещение прерывистых коллекторов на сильно прерывистые и глинизация разреза в отдельных скважинах. Между слоями имеются выдержанные глинистые прослои. Проницаемость разных типов коллекторов условно может быть определенапо данным геофизических исследований скважин. Толщины и абсолютные отметки кровли слоев также

Рис. 9.1. Геологическая модель участка.

Коллектор: 1 — гидродинамически связанный, 2 — прерывистый, 3 — сильно прерывистый; 4 — зона замещения

определены по данным геофизических исследований и изменяются по простиранию. Остальные усредненные геолого - физические параметры пласта и физические свойства пластовых жидкостей приведены ниже.

Рассматриваемый участок введен в разработку в 1982 г. Границы участка, выбранные таким образом, чтобы через них отсутствовали потоки флюидов, проходят через центры добывающих скважин. Начальные запасы нефти, которые могут быть отнесены к участку, оцениваются в 248 тыс. т.

Нагнетание воды в скв. 6852, расположенную в центре участка, было начато в 1982 г. К октябрю 1994 г. отобрано

48,2 тыс. т нефти и 5,7 тыс. т воды. В соответствии с выделенной границей участка для скважин, расположенных на границе, учитывалась одна треть фактической добычи.

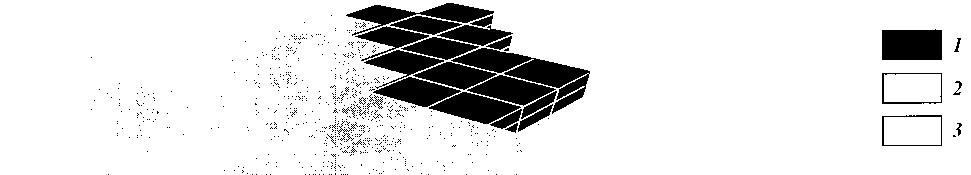

Для расчетов создана геолого-математическая модель рассматриваемого участка пласта, представляющая собой трехмерную сеточную область. Горизонтальные сечения расчетных ячеек — квадраты со сторонами по 100 м. Вертикальные размеры ячеек переменные и определяются конкретным распределением неоднородности и толщины пласта.

В основу геолого - математической модели положена детерминированная геологическая модель, приведенная на рис. 9.1. В плане выделено 10 х 8 расчетных ячеек. По вертикали участок разделен на восемь слоев переменной толщины и проницаемости (рис. 9.2). Каждый слой, выделенный в геологической модели и показанный на рис. 9.1, пред-ставлен по вертикали двумя слоями расчетных ячеек.

Рис. 9.2. Геолого-математическая модель участка.

Коллектор: 1 — гидродинамически связанный, 2 — прерывистый, 3 — сильно прерывистый

Между исходными слоями смоделированы непроницаемые области. Проницаемость и толщина слоев гео -лого-математической модели изменяются по зонам, выделенным в соответствии с разными типами коллекторов. Значения этих параметров для отдельных зон каждого слоя определены по данным геофизических исследований скважин. Так, проницаемость гидродинамически связанного коллектора составляет 0,09 мкм2, проницаемость прерывистого коллектора — 0,04 мкм2, проницаемость

сильно прерывистого коллектора — 0,01 мкм2. Структура и толщина слоев пласта моделировались в соответствии с абсолютными отметками в отдельных скважинах.

Начальные распределения насыщенностей и давления задавались постоянными. Кровля, подошва и границы участка предполагались непроницаемыми.

Имеющаяся информация о тринадцатилетней истории разработки была учтена в модели участка путем введения модифицированных фазовых проницаемостей, которые вычислялись на основе керновых зависимостей фазовых проницаемостей и усредненных данных о распределении абсолютной проницаемости [40, 42]. Затем они были откорректированы при численном воспроизведении истории разработки. При этом адаптировалась зависимость динамики обводнения продукции добывающих скважин от накопленной добычи нефти.

Введение таких модифицированных фазовых проницаемостей в математическую модель позволило косвенно учесть наличие неоднородностей мелкого масштаба, не отраженных в адресной геолого-математической модели, а также влияние других факторов, не учтенных в модели явно.

В ходе расчетов была воспроизведена история разработки участка с заданием дебитов скважин по годам для того, чтобы изучить влияние ГРП на процесс разработки эксплуатировавшегося и обводненного пласта.

Поскольку добывающие скважины расположены на границе участка, которая условно "отрезает от них одну треть”, то задаваемые в модели значения коэффициентов продуктивности и дебитов, а также вычисляемая добыча этих скважин уменьшены в 3 раза по сравнению с реальными величинами.

Рассматривалось пять вариантов разработки: базовый и четыре варианта с гидроразрывами, различающиеся параметрами трещин и набором скважин для обработок. Таким образом, были выделены следующие варианты:

1. Базовый вариант, в котором не предусматривается проведение гидроразрывов.

2. ГРП во всех добывающих скважинах (№ 6851, 6853,

6857, 6858, 6982, 6983).

3. ГРП только в нагнетательной скважине (№ 6852).

4. ГРП во всех скважинах (№ 6851, 6852, 6853, 6857,

6858, 6982, 6983).

5. ГРП в нагнетательной и в двух добывающих скважинах (№ 6851, 6852, 6982).

В базовом варианте воспроизводится история разработки и осуществляется прогноз технологических показателей при постоянных забойных давлениях; при прогнозе предусматривается ввод в разработку бездействующих скважин. В последующих вариантах моделируется проведение ГРП через тринадцать лет после начала разработки (в начале 1996 г.) в частично обводненных скважинах. В этих вариантах задавались те же забойные давления на скважинах, что и в базовом варианте.

Оптимальная длина трещины оценивалась на основе зависимостей, приведенных в главе 3. Расчеты проведены при R = 400 м, rw = 0,05 м, k = 0,01 мкм2. Предполагалось, что раскрытие трещин составляет 3 мм, проницаемость — 100 мкм2. Тогда предельное значение коэффициента продуктивности практически достигается уже при полудлине трещины около 100 м. Увеличение длины трещины свыше 200 м не приводит к приросту коэффициента продуктивности. Чтобы проиллюстрировать возможность использования ГРП для прироста нефтеотдачи вследствие вовлечения в разработку зон, не дренированных ранее, предусмотрен гидроразрыв во всех продуктивных слоях пласта, через которые проходит скважина. Если в каком-либо слое скважина попадает в зону замещения, длина трещины гидроразрыва определяется таким образом, чтобы обеспечить связь скважины с проводящим коллектором. Таким образом, в вариантах 3 — 5 предусмотрено заводнение нижнего слоя через нагнетательную

скв. 6852 и перевод его с естественного режима на режим вытеснения, при этом полудлина трещины определяется размерами непроницаемого включения и составляет 200 м. В варианте 4 при помощи ГРП организовано также подключение к третьему слою скв. 6853, в этом варианте полудлина трещины в скв. 6853 принята равной 200 м.

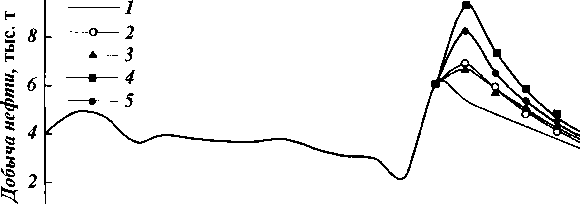

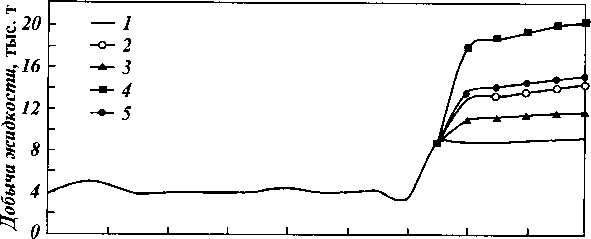

На рис. 9.3, 9.4 показана динамика годовых отборов нефти и жидкости для рассмотренных вариантов разработки. Расчеты показали, что в первые годы после ГРП увеличение дебита скважин в среднем составляет от 20 до 80 % в зависимости от варианта.

Уровни добычи нефти в вариантах 2 и 3 приблизительно одинаковые, тогда как добыча жидкости в третьем варианте ниже, чем во втором. Создание протяженной трещины гидроразрыва в нагнетательной скважине по -зволило не только интенсифицировать эксплуатацию двух верхних слоев пласта, но и перевести нижний слой с естественного режима на режим заводнения и тем самым повысить нефтеотдачу. Таким образом, третий вариант оказался более предпочтительным, чем второй, поскольку его реализация при меньшем количестве ГРП (только в нагнетательной скважине) позволила бы получить те же уровни добычи нефти при более низкой обводненности добываемой продукции.

О-1-1-1-1_i_i__j_\_

1982 1984 1986 1988 1990 1992 1994 1996 1998 2i

Годы

Рис. 9.3. Годовая добыча нефти.

Варианты: 1 — 1 (базовый), 2 — 2, 3 — 3, 4 — 4, 5 — 5

Четвертый вариант с гидроразрывами во всех скважинах и созданием протяженных трещин в зонах замещения пласта неколлектором является наиболее интенсивным и показывает потенциальные возможности метода ГРП на этом участке. Пятый вариант представляет собой вариант оптимизации размещения гидро -разрывов по отдельным скважинам с учетом распреде -ления неоднородности пласта. Целесообразность проведения ГРП в нагнетательной скважине обоснована выше. Для проведения ГРП намечены также две добывающие скважины, вскрывающие сильно прерывистый коллектор, характеризующийся наименьшей проницаемостью, что позволит интенсифицировать разработку слабодре-нируемых, наименее обводненных участков пласта. Реализация этого варианта при меньшем количестве операций ГРП (только в нагнетательной и трети всего количества добывающих скважин) позволила бы достичь почти таких же уровней добычи нефти, как в варианте 4, при меньшей обводненности добываемой продукции. В табл. 9.1 приведено распределение добычи нефти по скважинам участка в базовом варианте и в вариантах 4 и 5. Сопоставление результатов расчетов показывает, что эффект от проведения ГРП неодинаково проявляется в работе отдельных скважин. Это объясняется интерфе-

1982 1984 1986 1988 1990 1992 1994 1996 1998 2000

Годы

Рис. 9.4. Годовая добыча жидкости.

Варианты: 1 — 1 (базовый), 2 — 2, 3 — 3, 4 — 4, 5 — 5

Суммарная добыча нефти за 1, 2 и 5 лет по скважинам (варианты № 1, № 4, № 5)

| Номер скважи ны | За 1996 г. (1 год) |

За 1996-1997 гг. (2 года) | За 1996-2000 гг. (5 лет) | ||||||

| № 1 | № 4 | № 5 | № 1 | № 4 |

№ 5 | № 1 | № 4 |

№ 5 | |

| 6851 6857 6982 6858 6983 6853 | 641 754 1 025 1 465 546 1 066 | 1 473 1 421 1 941 1 651 1 138 1 803 | 1 835 810 2 296 1 677 586 1 174 | 1 228 1 419 1 925 2 783 1 066 2 001 | 2 547 2 056 3 342 3 148 2 106 3 250 | 3 097 1 504 3 916 3 148 1 139 2 180 | 2 659 2 944 4 069 5 947 2 451 4 162 | 4 560 4 611 6 031 6 450 4 205 5 921 | 5 473 3 028 7 097 6 515 2 502 4 376 |

| Сумма (6 скв.) | 5 497 — пр | 9 427 оизвед | 8 378 ;н гидр |

10 422 авличес | 16 899 кий ра | 14 984 зрыв п | 22 232 ласта. | 31 778 | 28 991 |

ренцией скважин и неоднородностью пласта. В данном случае предпочтительней вариант 5, характеризующийся максимальными отборами нефти при минимальном ко -личестве гидроразрывов.

ВНУТРЕННИЕ УСТРОЙСТВА, ИСПОЛЬЗУЕМЫЕ В ОБОРУДОВАНИИ ПРОЦЕССОВ ОЧИСТКИ, ОСУШКИ ПРИРОДНЫХ ГАЗОВ, НТС, РЕГЕНЕРАЦИИ АБСОРБЕНТОВ, РЕКТИФИКАЦИИ

9.1. ВНУТРЕННИЕ УСТРОЙСТВА ТАРЕЛЬЧАТОГО ТИПА

9.1.1. ТЕПЛОМАССООБМЕННАЯ ТАРЕЛКА

Предложенная тепломассообменная тарелка относится к клапанным тарелкам для процессов тепломассообмена в системах газ - жидкость и может использоваться в колонных аппаратах для процессов ректификации, дистилляции, абсорбции.

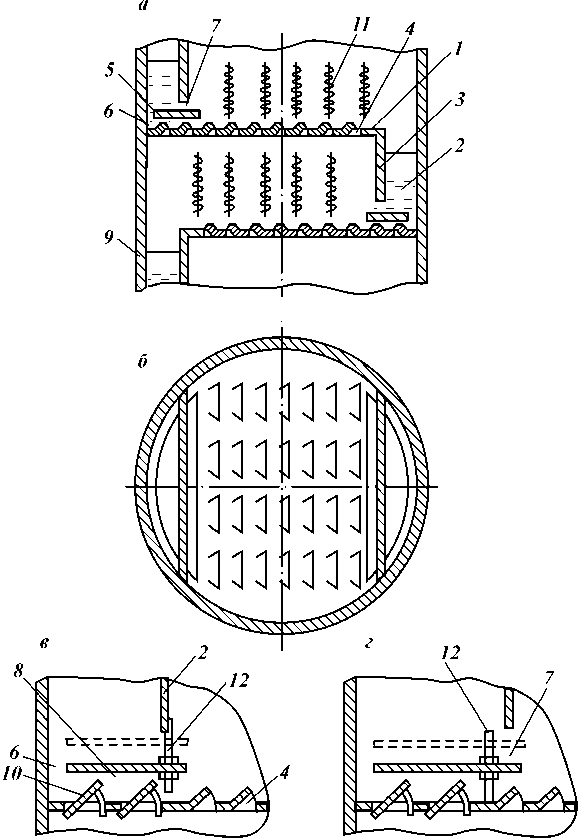

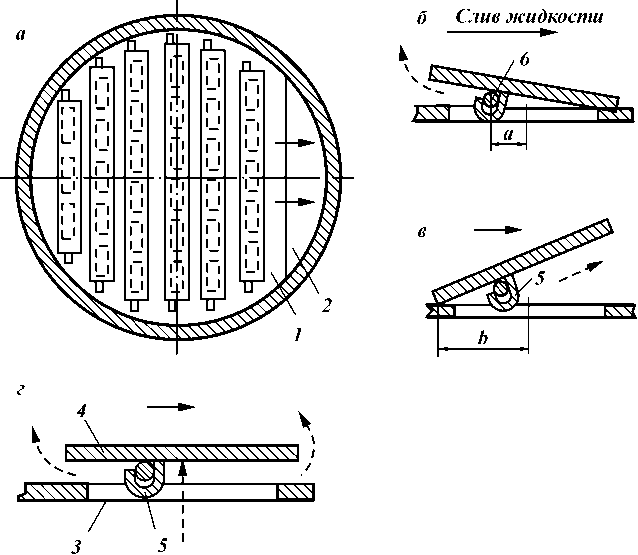

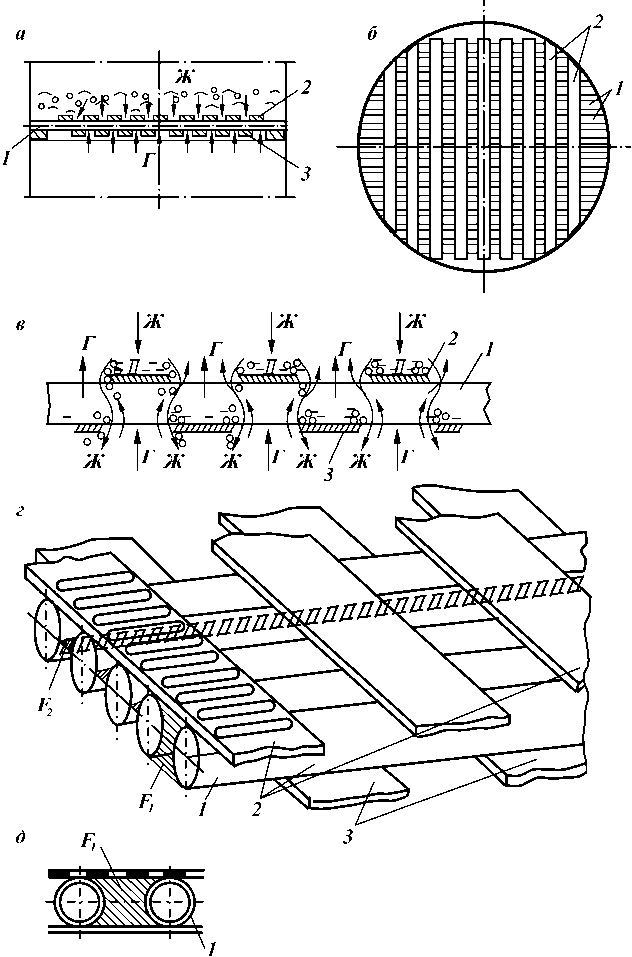

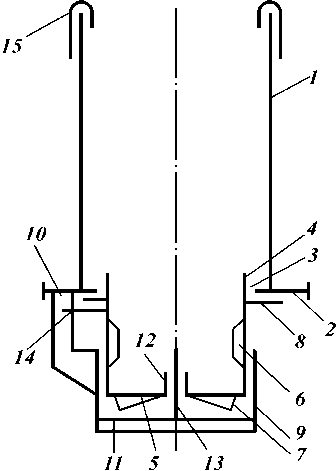

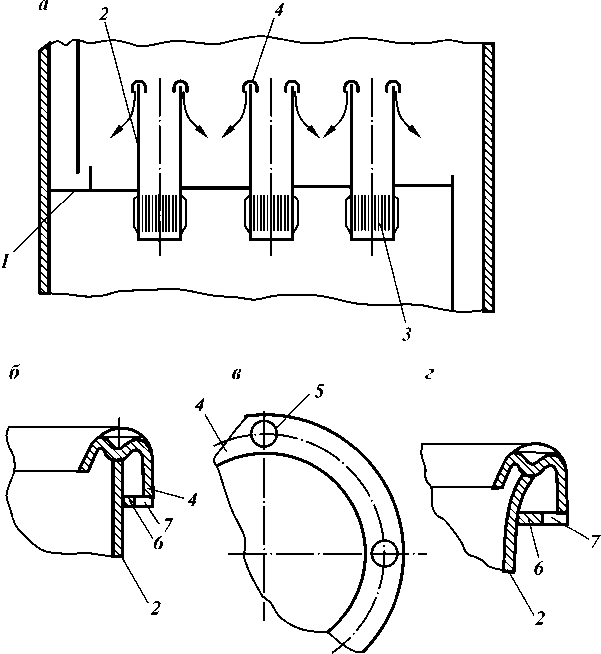

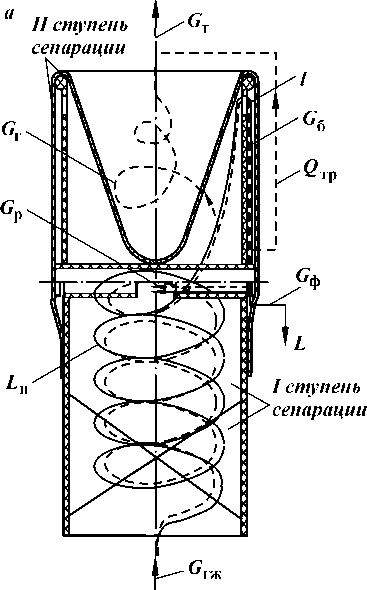

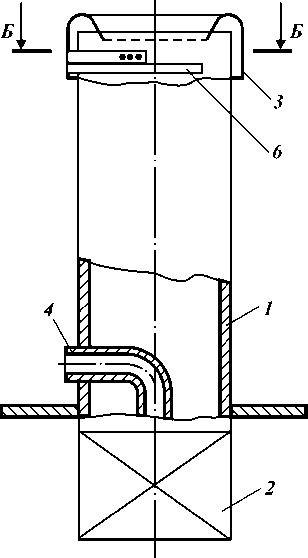

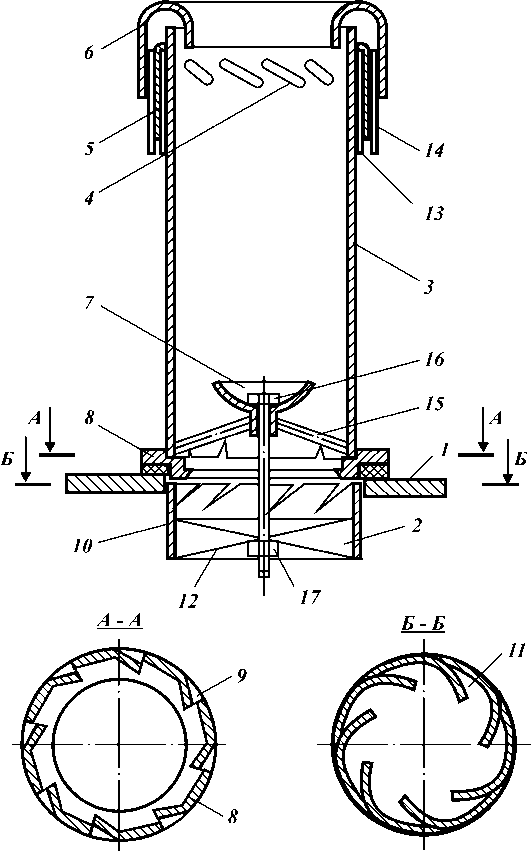

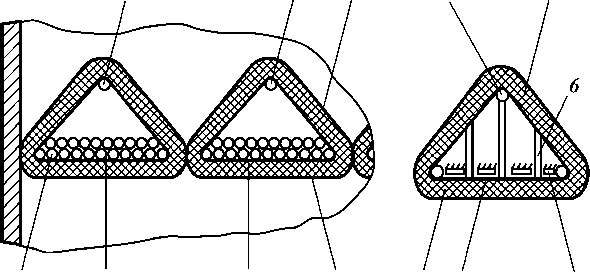

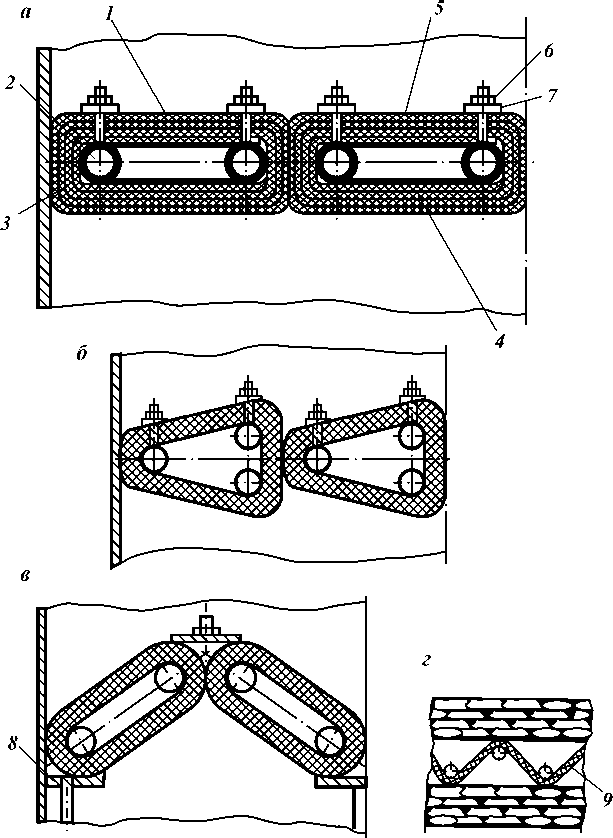

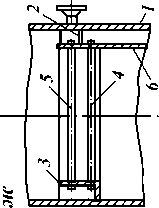

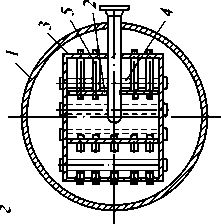

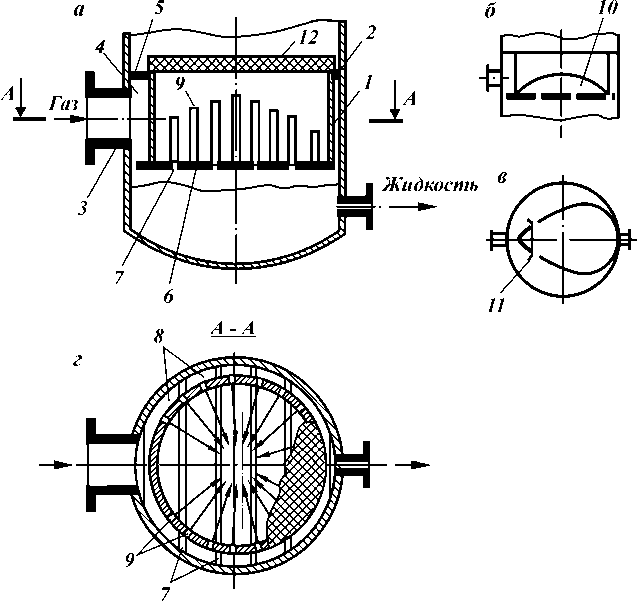

На рис. 9.1 схематично изображена тепломассообменная тарелка (продольный разрез).

Тарелка содержит основание, выполненное из труб 1, снаружи которых расположены размещенные с зазором одно в другом кольца 2 и 3. К внутреннему кольцу прикреплена одна сторона клапана 4, к наружному кольцу соседнего ряда - другая. Кроме того, тарелка содержит и переливное устройство 5.

Тарелка работает следующим образом.

При малых и средних нагрузках по газу клапаны приподнимаются над щелями, образованными трубами; за счет зазоров между кольцами 2 и 3 и трубами 1, газ выходит из-под клапанов с двух сторон, как у обычной клапанной тарелки.

При увеличении нагрузки по газу клапаны 4 поднимаются до упора колец 2 и 3 в трубы 1 и за счет разности в диаметрах колец 2 и 3 устанавливаются в наклонном положении.

Рис. 9.1. Тепломассообменная тарелка:

t - тарелка, продольный разрез; • - тарелка п ри малых и средних нагрузках по газу и жидкости; , - тарелка при максимальных нагрузках по жидкости и газу.

1 - труба; 2 и 3 - кольца; 4 - клапан; 5 - переливное устройство

Струи газа выходят из-под клапанов в одном направлении и способствуют перемещению жидкой фазы в направлении переливного устройства 5. Тарелка работает в режиме струйной тарелки.

При прекращении подачи газа клапаны 4 автоматически возвращаются в исходное положение и перекрывают щели между трубами 1.

Клапаны 4 размещены над трубами 1 и поэтому не препятствуют теплообмену при подаче греющей или охлаждающей среды в трубы.

Предложенное техническое решение позволяет интенсифицировать процесс тепломассообмена.

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 450578, БИ № 43, 1974 (Авторы: Г.К. Зиберт, Б.С. Язвенко, Ю.А. Кащицкий).

9.1.2. ТАРЕЛКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ

Предложенное техническое решение относится к внутренним устройствам для проведения массообмена в системах газ -жидкость (абсорбция, ректификация, десорбция и т.д.) в колонных аппаратах.

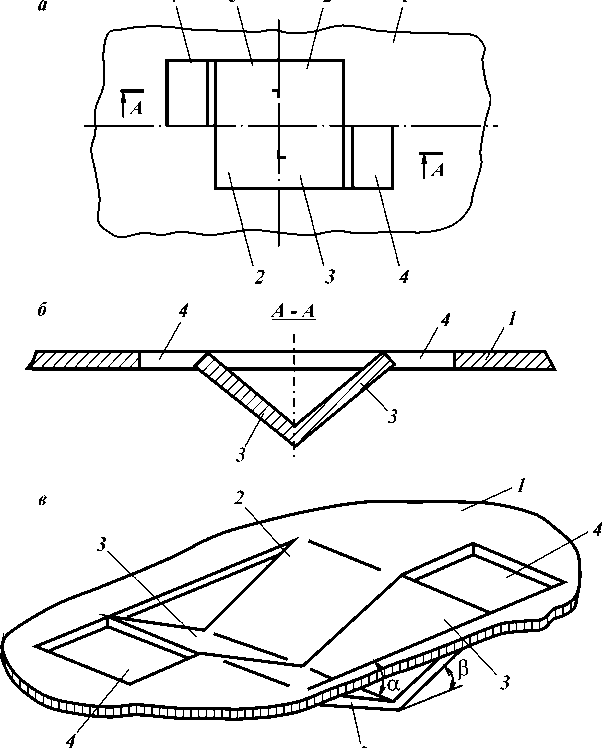

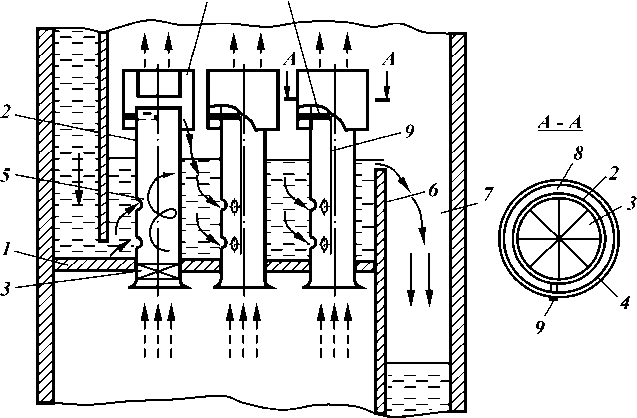

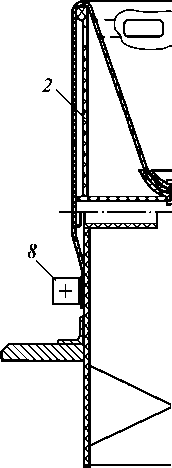

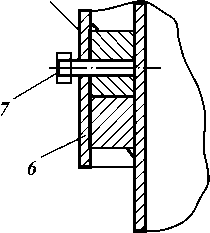

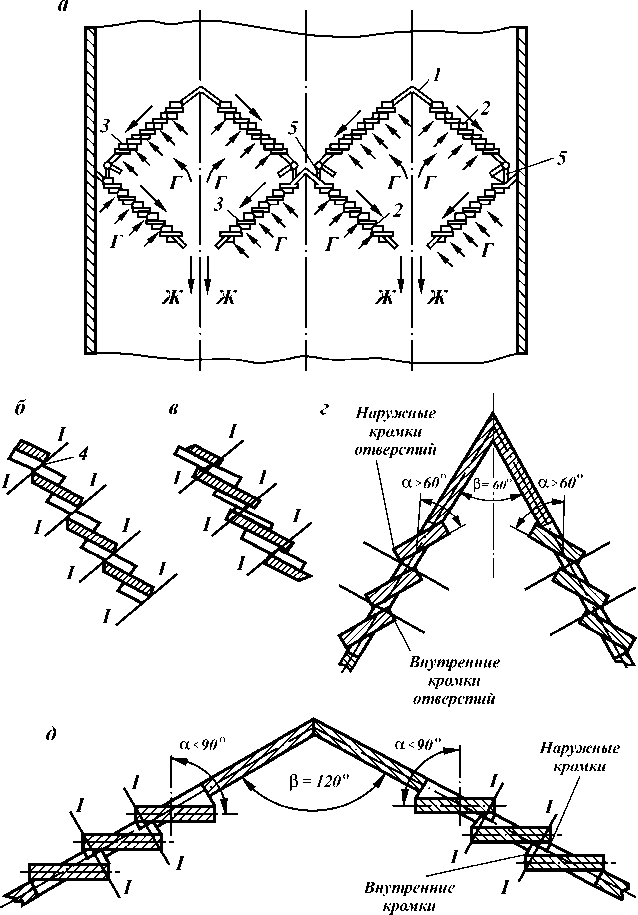

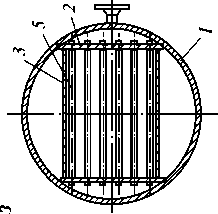

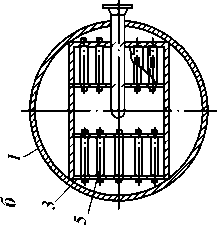

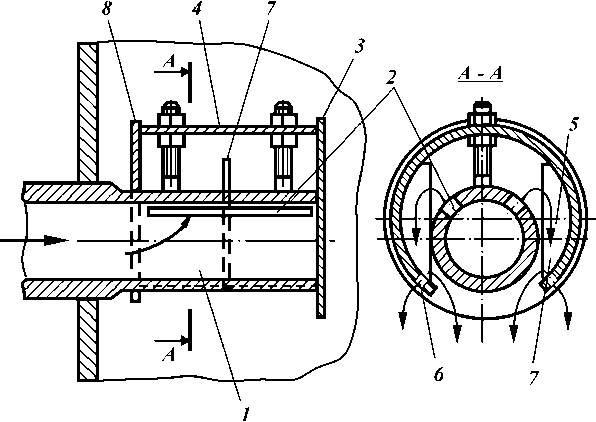

На рис. 9.2 изображена струйно-направленная тарелка.

Тарелка состоит из основания 1, переливного устройства 2, снабженного порогом 3. Основание имеет наклонные контактные элементы (отверстия) 4 для прохода газа; под переливным устройством 2 расположена пластина 5, образующая зазоры 6— 8 с корпусом аппарата 9, нижними кромками переливного устройства 2 и основанием тарелки. Часть основания, расположенная под пластиной 5, снабжена дополнительными контактными элементами 10, например, клапанами направленного действия.

Для снижения уноса жидкости на вышележащую тарелку и увеличения поверхности массообмена при малых межтарельча-тых расстояниях установлены отбойники (может быть установлена объемная сепарационная насадка). Для регулирования производительности пластину 5 можно крепить к основанию 1 или переливному устройству 2 на резьбовом соединении 12.

Тарелка работает следующим образом.

Жидкость, поступающая из переливного устройства 2, через зазор 7 подается на основание тарелки. Газ, поднимающийся снизу, проходит через наклонные контактные элементы 4, взаимодействуя с жидкостью на тарелке. При взаимодействии

Рис. 9.2. Струйно-направленная тарелка:

t - продольный разрез; • - вид свер Е^; , - к репление пластины к пе релив-ному устройству; „ - крепление пластины тарелки.

1 - основание тарелки; 2 - переливное устройство; 3 - порог; 4 - наклонные контактные элементы; 5 - пластина; 6-8 - зазоры с корпусом аппарата; 9 -корпус аппарата; 10 - дополнительные контактные элементы; 11 - отбойники; 12 - резьбовое соединение

газа с жидкостью происходит процесс тепломассообмена и одновременно транспортировка жидкости за счет инжекции в сторону сливного устройства 2. При малых нагрузках по газу дополнительные контактные элементы, например, клапаны 10, расположенные под пластиной 5, опущены. С увеличением расхода газа силы, действующие на клапаны 10, увеличиваются и последние открываются, пропуская большее количество газа. Газ проходит между основанием тарелки и пластиной 5 в сторону основного движения жидкости на тарелке, где кинетическая энергия газа передается жидкости. В зазорах 8 создается разрежение, в результате туда устремляется жидкость, которая подхватывается струей газа и выходит из зазора 8. Газожидкостная смесь, выходя из зазора 8, одновременно способствует распылению и транспортированию жидкости, вытекающей из зазора переливного устройства 2. При высоких скоростях газа жидкость распыляется в отбойники 11 или в объемную сепарационную насадку, где происходит дополнительный массообмен между газом и пленкой жидкости.

Скорость газа в сечении отбойника ниже, чем на выходе из наклонных контактных элементов, что позволяет жидкости за счет сил поверхностного натяжения и гравитации удерживаться на отбойниках или объемной сепарационной насадке. Капли жидкости коалесцируются на них и стекают на основание тарелки. Жидкость за счет направленного воздействия газа достигает корпуса и стекает в переливное устройство 2 на нижележащую тарелку.

Газ в тарелке совершает работу по перемещению жидкости на основаниях в сторону переливного устройства 2, работу по принудительному отбору жидкости из переливного устройства и подачу ее на нижележащую тарелку.

Предложенная конструкция позволяет увеличить производительность струйно-направленной тарелки по газу и жидкости без увеличения ее габаритов, расширить диапазон эффективной работы. Техническое решение использовано в промышленности.

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Литература

Авторское свидетельство № 602203, БИ № 14, 1978 (Авторы: Г. К. Зиберт, И.А. Александров, Ю.А. Кащицкий, Л. Б. Макарова).

9.1.3. ТАРЕЛКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ

Краткое описание

Предложенная тарелка относится к внутренним устройствам массообменных аппаратов для процессов абсорбции, десорбции, ректификации.

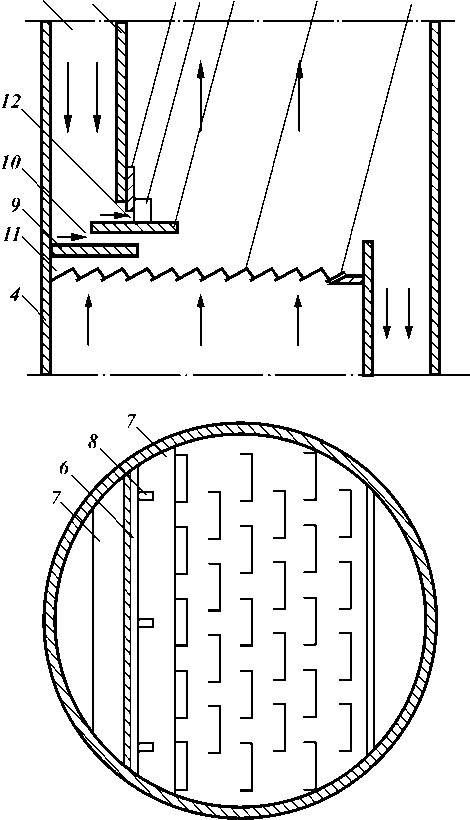

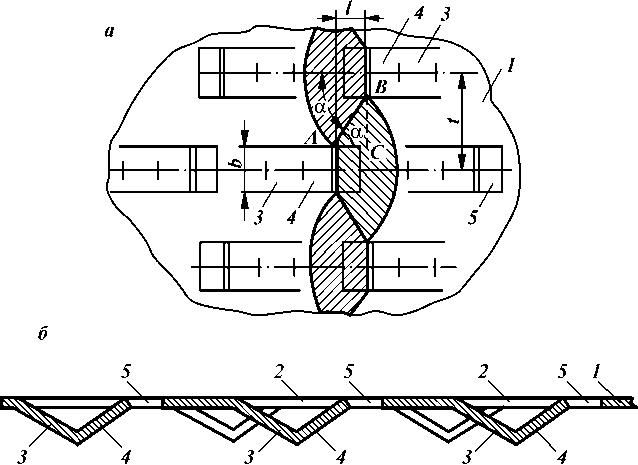

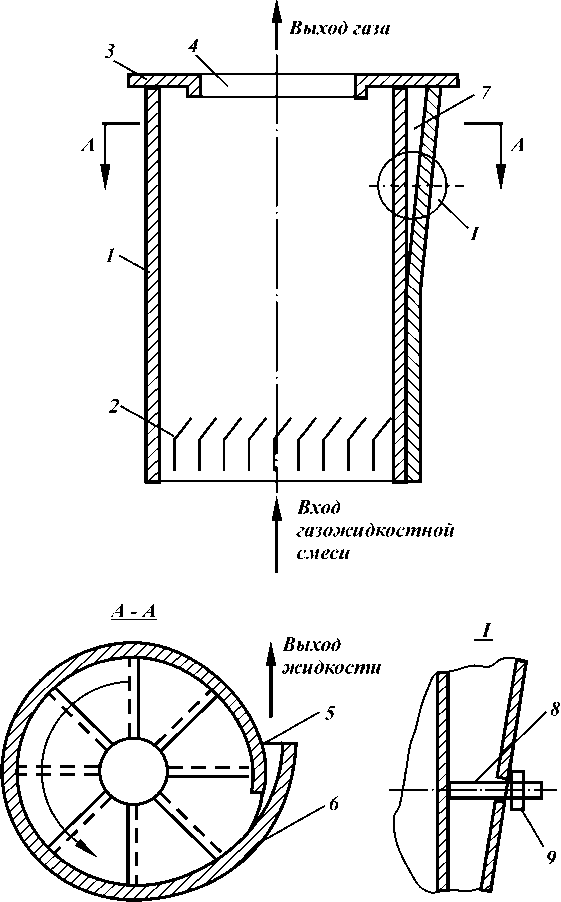

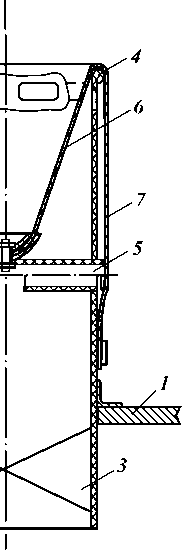

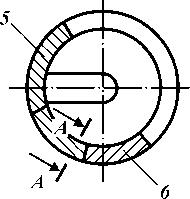

На рис. 9.3 схематически изображена массообменная тарелка. Тарелка состоит из основания 1 с расположенными на нем контактными элементами 2, сливной перегородки 3, крепящейся к корпусу аппарата 4, которые образуют переточный канал

5, вертикальной пластины 6, крепящейся к сливной перегородке 3 посредством резьбового соединения; разделительной пластины 7, расположенной на расстоянии от корпуса аппарата 4, основания тарелки 1 и нижней кромки сливной перегородки 3. При этом разделительная пластина 7 крепится к вертикальной пластине 6 при помощи пластины 8 резьбовым соединением, что позволяет размещать разделительную пластину 7 по высоте аппарата, защитного козырька 9, жестко укрепленного на корпусе аппарата. Между защитным козырьком 9 и разделительной пластиной 7 образуется канал 10 для прохода жидкости; между защитным козырьком 9 и основанием тарелки 1 образуется канал 11 для прохода газа (пара), вертикальная пластина 6 и разделительная пластина 7 образуют канал 12 для прохода жидкости.

Тарелка работает следующим образом.

Газ (пар), поднимающийся снизу колонны, проходит через свободное сечение основания тарелки 1 и взаимодействует с жидкостью, при этом происходит процесс тепломассообмена.

При выходе газа (пара) из канала 11 происходит понижение давления в канале 10 за счет эффекта инжекции. Жидкость из переточного канала 5 поступает в зону пониженного давления в канале 10. Газожидкостная смесь параллельным потоком поступает на основание тарелки 1, одновременно подхватывая жидкость из канала 12.

При перекрытии защитным козырьком более 10 и менее 90 % площади разделительной пластины практически исчезает

Рис. 9.3. Массообменная тарелка:

1 - основание; 2 - контактные элементы; 3 - сливная перегородка; 4 - корпус аппарата; 5 - переточный канал; пластины: 6 - вертикальная, 7 - разделительная; 8 - пластина; 9 - защитный козырек; каналы: 10, 12 - для

прохода жидкости, 11 - для прохода газа

эффект инжекции в зоне между разделительной пластиной 7 и основанием тарелки 1.

Эффективность

Использование защитного козырька, укрепленного на корпусе аппарата между разделительной пластиной и основанием тарелки и перекрывающего 10-90 % площади разделительной пластины, позволяет не только увеличить эффективность работы тарелки при сохранении ее производительности путем устранения провала жидкости через контактные элементы (создание эффекта инжекции), но и уменьшить расстояние между тарелками, в результате чего уменьшается высота аппарата, сокращается металлоемкость и, соответственно, энергозатраты.

Техническое решение использовано в промышленности.

Литература

Авторское свидетельство № 722549, БИ № 11, 1980 (Авторы: М.Ш. Валеев, А.Ш. Дехтерман, В.Ф. Кондратьев, И.А. Александров, Г.К. Зиберт).

9.1.4. ДВУХСЛОЙНАЯ ТАРЕЛКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ

Краткое описание

Предложенное техническое решение относится к тепломассообменным аппаратам, используемым в нефтегазоперерабатывающей, нефтехимической и других отраслях промышленности.

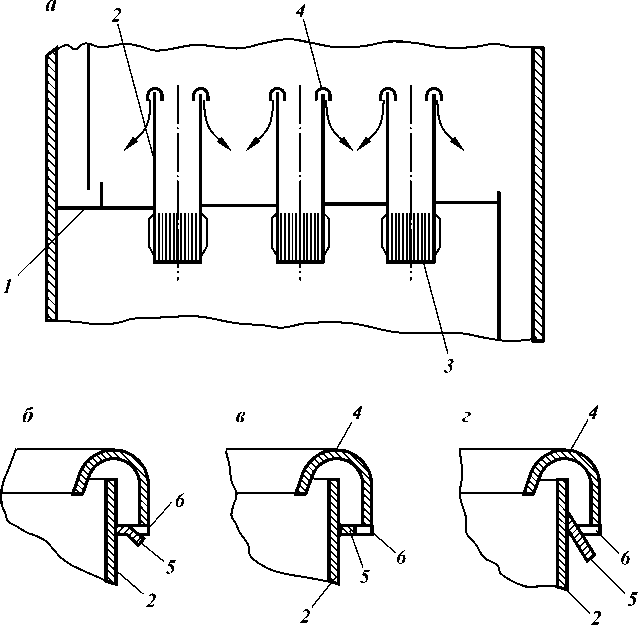

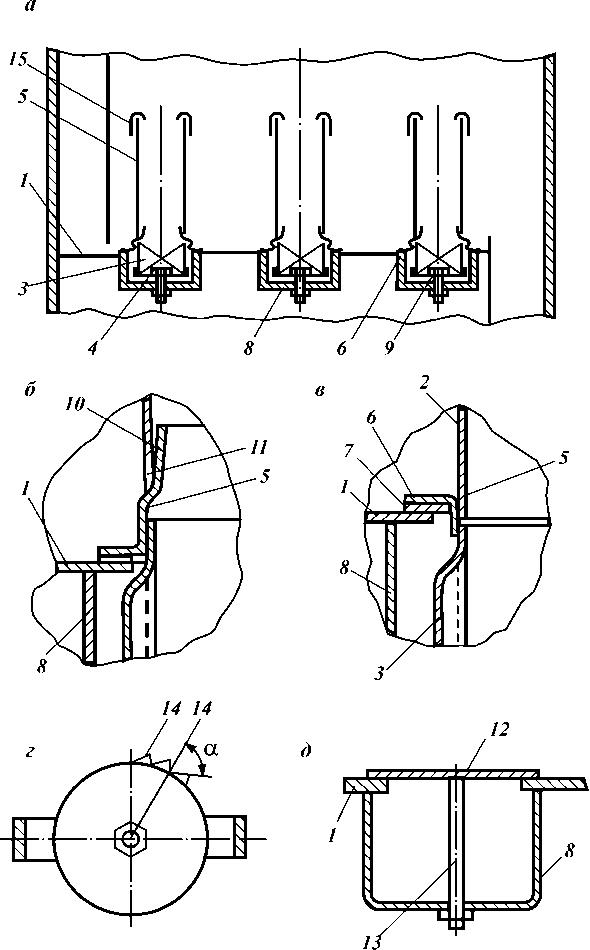

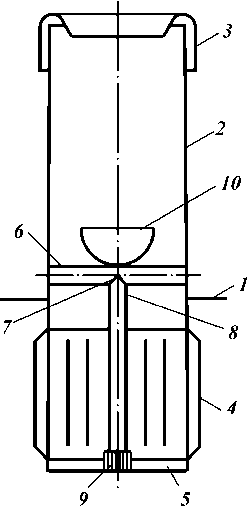

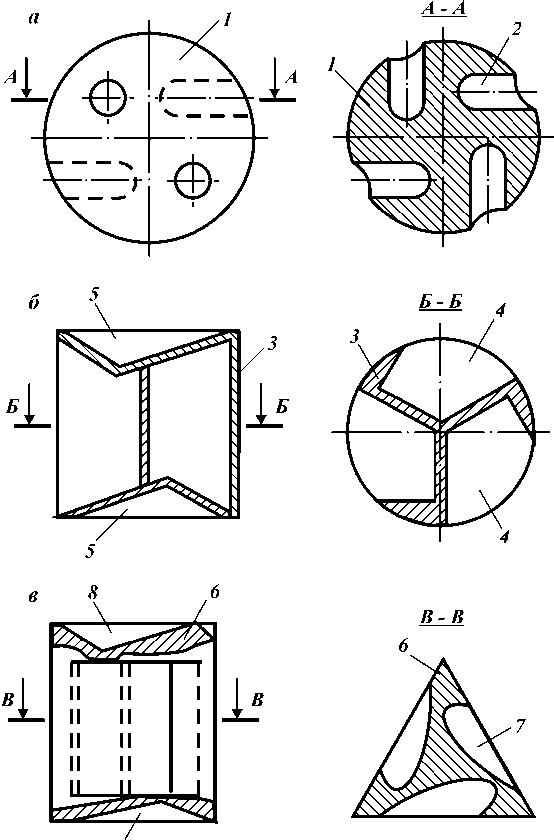

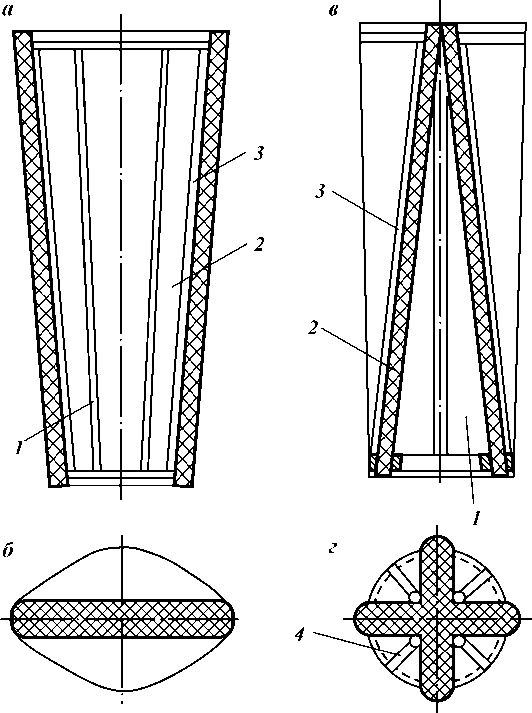

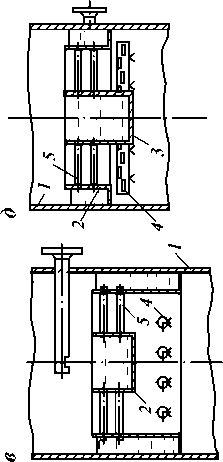

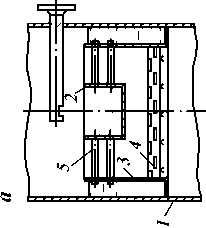

На рис. 9.4 изображена двухслойная тарелка для массообменного аппарата.

Тарелка состоит из двух слоев: верхнего 1 и нижнего 2. Слои тарелки образованы горизонтальными участками 3 и 4 змеевиков 5 и 6. За счет чередования змеевика 5 с шагами ^ и %2 и змеевика 6 с шагами ?3 и t4 и смещения их относительно друг друга слои имеют разное свободное сечение для прохода газа (S1 и S2). На входе и выходе теплоносителя из колонны змеевики соединены с коллектором 7 и 8. При необходимости введения в колонну нескольких теплоносителей змеевики могут быть выполнены секционно, т.е. по несколько тарелок на один теплоноситель, при этом каждая секция снабжается коллекторами входа и выхода.

Тарелка тепломассообменного аппарата работает следующим образом.

Газ (пар) подается снизу, а жидкость стекает через щели сначала верхнего слоя 1, затем - нижнего, контактируя с газом.

Совокупность двух слоев 1 и 2 позволяет проходить газу и жидкости через отверстия между трубами, в основном, каждой фазе своим путем. При этом доля сечения для прохода каждой фазы в зависимости от изменения нагрузок может меняться. При минимальных нагрузках или недогруженности колонны слой пены мал и в этом случае контакт газа и жидкости происходит между слоями 1 и 2.

Для заданных нагрузок контакт газа (пара) и жидкости происходит в барботажной зоне на верхнем слое.

Меньшее живое сечение нижнего слоя по сравнению с верхним позволяет не снижать пропускной способности по жидкости. Верхний слой тарелки не препятствует прохождению жидкости, а нижний слой лимитирует провал жидкости, что связано с высокой скоростью потока газа через отверстия: противодействует усиленному потоку газа возрастающий напор жидкости, скапливающийся между слоями тарелки.

Для съема или подвода тепла в зоне контакта газа с жидкостью в змеевики 5 и 6 по коллектору 7 подается тепло-(хладо)носитель.

При необходимости возможно введение нескольких теплоносителей.

Изготовление и компоновка змеевиков может проводиться вне колонны. Скомплектованную конструкцию через открытый верхний фланец колонны с помощью подъемного механизма устанавливают внутри кожуха колонны, и затем фланец закрывают.

Это сокращает время и трудоемкость монтажа тарелок, не требует проведения сварочных работ внутри аппарата.

Змеевики 5 и 6 выполнены с плавными поворотами на 90°, что значительно снижает коэффициенты местного сопротивления, а следовательно, и гидравлическое сопротивление змеевика для теплоносителя.

ВНИПИГазпереработка.

Рис. 9.4. Двухслойная тарелка для тепломассообменных аппаратов:

t - продольный разрез; • - вид сбоку.

1, 2 - верхний и нижний слой; 3, 4 - горизонтальные участки змеевиков; 5, 6 - змеевики; 7, 8 - коллекторы

Литература

Авторское свидетельство № 1058564, БИ № 45, 1983

(Авторы: Ю.А. Арнаутов, Л.Н. Карепина, В.Г. Гореченков, Г.К. Зиберт, Ю.А. Кащицкий).

9.1.5. ТАРЕЛКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ

Краткое описание

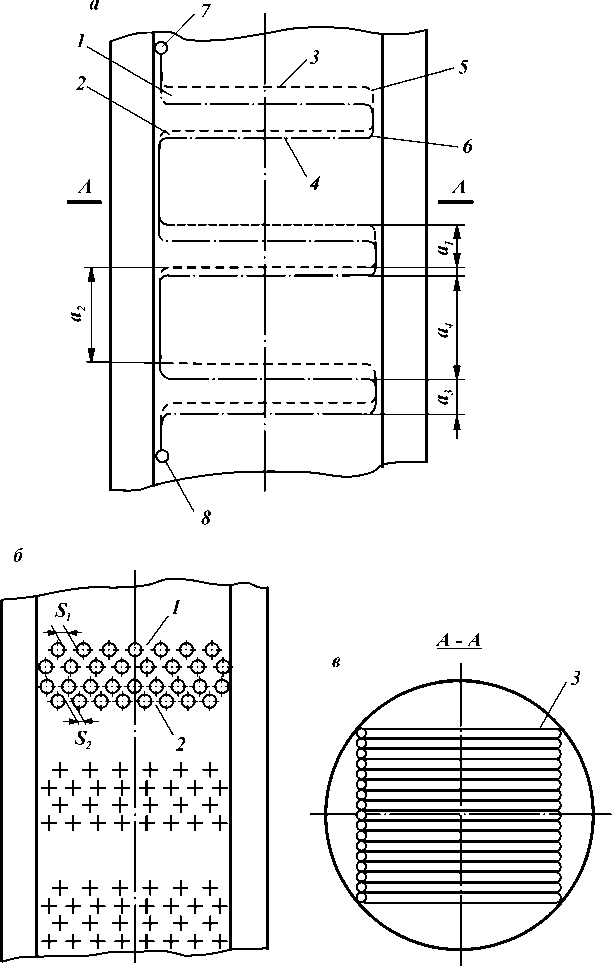

Предложенная тарелка (рис. 9.5) относится к аппаратам для массообменных процессов в системе газ (пар) - жидкость, к контактным устройствам тарельчатого типа.

Тарелка содержит горизонтальные полотна 1, свободное сечение которых увеличивается от нижнего полотна к верхнему, камеры 2 слива, соединенные с переливным карманом 3, распределители жидкости 4, имеющие зубчатую отбортовку 5.

Тарелка работает следующим образом.

Жидкая фаза движется сверху вниз через перфорацию полотен 1, взаимодействуя при этом с восходящим потоком газа (пара). Избыточная часть жидкости сливается с каждого полотна через соответствующие камеры 2 слива в переливной карман 3 и поступает в распределители 4 жидкости, на которые попадает также жидкость с нижнего полотна тарелки. Наличие зубчатой отбортовки 5, выполненной с горизонтальной отгибкой зубцов, обеспечивает дробление потока жидкой

Рис. 9.5. Тарелка для массообменных аппаратов:

1 - полотна; 2 - камеры слива; 3 - переливные карманы; 4 - распределители жидкости; 5 - зубчатая отбортовка

фазы и ее равномерное распределение по сечению аппарата. Проконтактировавшая жидкость направляется на нижележащую тарелку, а поток газовой (паровой) фазы движется вверх для дальнейшего взаимодействия с жидкостью.

Эффективность

Предложенная конструкция позволяет расширить диапазон устойчивой работы тарелки и повысить ее производительность.

Разработчик

ВНИПИГазпереработка.

Литература

Авторское свидетельство № 1237226, БИ № 22, 1986 (Авторы: Ю.А. Арнаутов, В.Г. Гореченков, Л.Н. Карепина, Г. К. Зи-берт, З.С. Ахунов).

9.1.6. КЛАПАННАЯ ТАРЕЛКА

Краткое описание

Предложенная клапанная тарелка (рис. 9.6) относится к контактным устройствам массообменных аппаратов для процессов ректификации, абсорбции, дистилляции, например, в колоннах регенерации метанола.

Тарелка состоит из полотна 1 со сливом 2 и с прямоугольными отверстиями 3, над которыми расположены плоские клапаны 4 с ограничителем подъема в виде ножки 5. Тарелка снабжена осью 6, прикрепленной к полотну 1, смещенной относительно оси симметрии ряда отверстий в сторону, противоположную сливу, и расположенной между полотном и клапаном.

Тарелка работает следующим образом.

При малых нагрузках по газу клапан 4 находится в приоткрытом состоянии, так как опирается на ось 8, прикрепленную к полотну тарелки 1. При этом между основанием тарелки и клапаном образуется щель, через которую газ поступает на контактирование с жидкостью в противотоке. При увеличении нагрузки по газу клапан 4 поворачивается относительно оси 6 (плечо поворота J) и занимает горизонтальное положение. Происходит контакт газа и жидкости в перекрестном токе. При дальнейшем увеличении нагрузок по газу клапан 4 пово-

Рис. 9.6. Клапанная тарелка:

t - тарелка, общий вид; рабочее положение клапана: • - п ри малой наг рузке по газу, , - при большой нагрузке, ,, - при средней нагрузке.

1 - полотно тарелки; 2 - слив; 3 - прямоугольные отверстия; 4 - плоские клапаны; 5 - ограничитель подъема; 6 - ось

рачивается относительно оси 6, касается полотна тарелки 1 своей кромкой, приподнимается над осью и поворачивается уже относительно новой линии опоры (края клапана), плечо поворота становится равным Ь. Клапан полностью открыт, когда ограничитель 5 касается оси 6.

При полном открытии клапана происходит контакт газа с жидкостью в режиме прямотока. Такая последовательность открытия клапана тарелки обеспечивает высокую эффективность контакта газа с жидкостью при малых, средних и больших нагрузках по газу.

Ограничитель выполнен в виде оси, соединенной с полотном тарелки, смещенной относительно центра отверстий, и ножки, соединенной с клапаном и охватывающей ось. Ось закрепляется на полотне тарелки, а клапан лежит на оси, смещенной относительно оси симметрии ряда отверстий. Это позволяет применять плоский клапан, исключает необходимость его перфорации, прилипание его к полотну тарелки. Расположение клапана на оси позволяет организовать начальное приоткрытие клапана (обеспечить зазор между клапаном и полотном тарелки при плоском клапане без его изгиба, т.е. без технологических операций изменения его формы).

Размещение клапана на оси и смещение ее в сторону, противоположную сливу, дает возможность установить следующую последовательность контактирования газа с жидкостью: прямоток, перекрестный ток, противоток при соответственно больших, средних и малых нагрузках по газу и небольших усилиях на открытие клапана при переходе от одной нагрузки по газу к другой с изменением плеча опоры (поворота) клапана. Таким образом обеспечиваются высокие показатели по эффективности. Это соответствует технологичности конструкции.

Ножка клапана охватывает ось в пределах тела клапана, что обеспечивает, кроме того, дополнительную перфорацию в клапане и создает подвижный шарнир для обеспечения плавного перехода открытия клапана с одной стороны на противоположную.

Эффективность

Технико-экономическая эффективность предложенного технического решения заключается в экономии металла при раскрое упрощенной конструкции клапана, не требующем специального штампа, производство является безотходным, т.е. снижается трудоемкость изготовления за счет упрощения оснастки и сокращения числа операций на изготовление клапана. Кроме того, повышается эффективность процесса разделения за счет уменьшения усилий на открытие клапана и изменения его положений в переходных режимах и увеличивается надежность конструкции путем исключения нагруженных участков клапана с остаточными напряжениями от штамповки.

Техническое решение использовано в промышленности.

Разработчик

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Литература

Авторское свидетельство № 1604389, БИ № 41, 1990 (Автор Г.К. Зиберт).

Предложенное техническое решение относится к аппаратурному оформлению тепломассообменных процессов в системе газ (пар) - жидкость.

На рис. 9.7 показан контактный элемент.

Контактный элемент для контактирования газа с жидкостью представляет собой плато 1 с двумя совмещенными отверстиями, снабженными просечками 2, отогнутыми во встречных направлениях под плато 1, имеющими отгибы 3 в сторону плато 1 с образованием щелей 4 для прохода газовой фазы между передними кромками просечек 2 и плато 1. Отверстия в плато размещены таким образом, что часть просечки 2 одного отверстия под плато и отгиб 3 просечки 2 другого отверстия находятся в одной плоскости.

Угол а отгиба просечек 2 под плато 1 может быть равен углу в отгиба просечек 3 в сторону плато 1.

Тепломассообменная тарелка, снабженная данными контактными элементами, работает следующим образом.

Газ (пар) поступает на тарелку снизу и, проходя через щели 4 под углом к плато 1, поступает в слой жидкости, подаваемой на плато 1 с вышележащей тарелки или распределительного устройства. При взаимодействии газа с жидкостью над плато 1 образуется двухфазный газожидкостной слой в виде пузырьков, капель и пленок жидкости, в котором происходит процесс тепломассообмена. Жидкость сливается организованными струями через треугольные щели, образованные боковыми кромками частей просечек 3, расположенных над плато 1, и кромками отверстий. Для предотвращения провала жидкости между просечками совмещенных отверстий часть просечки 2 одного отверстия, отогнутая под плато 1, и отгиб 3 просечки другого отверстия находятся в одной плоскости. Таким образом, каждый контактный элемент имеет по две щели для прохода газовой фазы и по две треугольные щели для слива жидкости. Для обеспечения технологичности изготовления тарелок и улучшения условий слива жидкости целесообразно контактные элементы располагать таким образом, чтобы угол а отгиба просечек 2 под плато 1 был равен углу в отгиба 3 просечек в сторону плато 1 .

Эффективность

Использование предложенного технического решения при конструировании противоточных тарелок позволяет увеличить

Рис. 9.7. Контактный элемент:

1 - плато; 2 - просечки; 3 - отгибы; 4 - щели для прохода газовой фазы

проходное сечение до 40-45 %, что увеличивает производительность контактного элемента по газовой фазе.

Литература

Авторское свидетельство № 1613128, БИ № 46, 1990 (Авторы: Ю.Н. Скрынник, А.С. Меренов, В.Л. Зеленцов, О.С. Чехов, Ю.А. Арнаутов, В.И. Гибкин, Г.К. Зиберт).

Краткое описание

Предложенная тепломассообменная тарелка (рис. 9.8) предназначена для использования в процессах тепломасообме-на в системе газ - жидкость.

Тарелка содержит плато 1, на котором расположены рядами контактные элементы, выполненные в виде отверстий 2 в плато 1, каждое из которых снабжено просечкой 3, отогнутой под плато 1 и имеющей дополнительный отгиб 4 в сторону плато 1 с образованием с одной из кромок отверстия 2 щели 5 для прохода газовой фазы. Контактные элементы расположены так, что расстояние в плато между близлежащими передними кромками просечек 3 контактных элементов смежных рядов равно

I = 1,48... 1,66(t - Ь), м,

где t - расстояние между продольными осями контактных элементов смежных рядов, м; Ь - ширина просечки контактного элемента, м.

Для рационального размещения контактных элементов в смежных рядах принимается, что они должны быть расположены таким образом, чтобы контакт между газожидкостными струями, истекающими из-под близлежащих просечек смежных рядов, проходил по их границам. В этом случае на границах струй обеспечивается большая разность скоростей потоков, возникают высокие касательные напряжения и происходит интенсивное дробление фаз. При этом предотвращается нежелательное лобовое столкновение струй.

Чтобы решить поставленную задачу, необходимо знать угол раскрытия струи, истекающей из-под просечки контактного элемента. Для этого провели исследования характера истечения газовой струи из-под просечки единичного контактного элемента. Исследованные контактные элементы имели размер отверстия 20x33 мм, 30x50 мм, 40x66 мм. Углы отгиба просечки под плато и дополнительного отгиба принимались равными и составляли 15, 30 и 45°. На основании обработки экспериментальных данных получено, что внешняя граница свободной струи имеет практически постоянный угол раскрытия, который равен 2а = 62+68°.

Для нахождения оптимального взаиморасположения близлежащих просечек контактных элементов смежных рядов рассмотрим треугольник AQe, в котором угол LQAe равен

Рис. 9.8. Тепломассообменная тарелка:

t - вид сверЕ^; • - продольный разрез.

1 - плато; 2 - контактные элементы; 3 - просечка; 4 - дополнительный отгиб; 5 - щель для прохода газовой фазы

а = 31^34°, сторона Q& = (t - b), а сторона Аё = 1. Тогда из A AQ& имеем

I = (t - b)ctga = 1,48... 1,66(t - b), м.

Тепломассообменная тарелка работает следующим образом.

Газ подается на тарелку снизу и, проходя через щели 5 между отогнутыми частями просечек 3 и кромками отверстий 2 в плато 1 под углом к плато 1, поступает в слой жидкости, подаваемой на тарелку с вышележащей тарелки.

При взаимодействии газожидкостных струй над плато 1 образуется высокотурбулизованный газожидкостный слой. Наиболее интенсивное взаимодействие происходит на границах струй, истекающих из-под близлежащих просечек 3 контактных элементов смежных рядов. При этом за счет интенсивного мелкодисперсного дробления газовой и жидкой фаз достигается развитая межфазная поверхность и высокая интенсивность тепломассообмена. Взаимодействие газожидкостных струй на их границах не вызывает столкновения их между собой, что обеспечивает однородность распределения двухфазного слоя по плато и не приводит к росту гидравлического сопротивления и брызгоуноса.

Жидкость с тарелки сливается через щели под плато 1, образованные кромками отверстий 2 и кромками частей просечки 3, расположенных под плато 1.

Применение предложенного технического решения позволяет увеличить интенсивность процессов тепломассообмена за счет развития поверхности контакта фаз и улучшения однородности распределения газожидкостного слоя по плато, а также снизить гидравлическое сопротивление тарелки и меж-тарельчатый унос жидкости за счет предотвращения взаимо-встречного столкновения газожидкостных струй.

Авторское свидетельство № 1637820, БИ № 12, 1991 (Авторы: Ю.Н. Скрынник, В.Л. Зеленцов, А.С. Меренов, О.С. Чехов, Ю.А. Арнаутов, Г.К. Зиберт, В.И. Гибкин, В.Г. Горечен-ков).

9.1.9. КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ

Предложенное контактное устройство относится к контактным устройствам тарельчатого типа в тепломассообменных аппаратах.

Как описывалось в п. 1.2.1, в аппаратах очистки газа от кислых примесей, работающих при высоких давлениях, целесообразно применение прямоточно-центробежных элементов с нисходящим движением фаз.

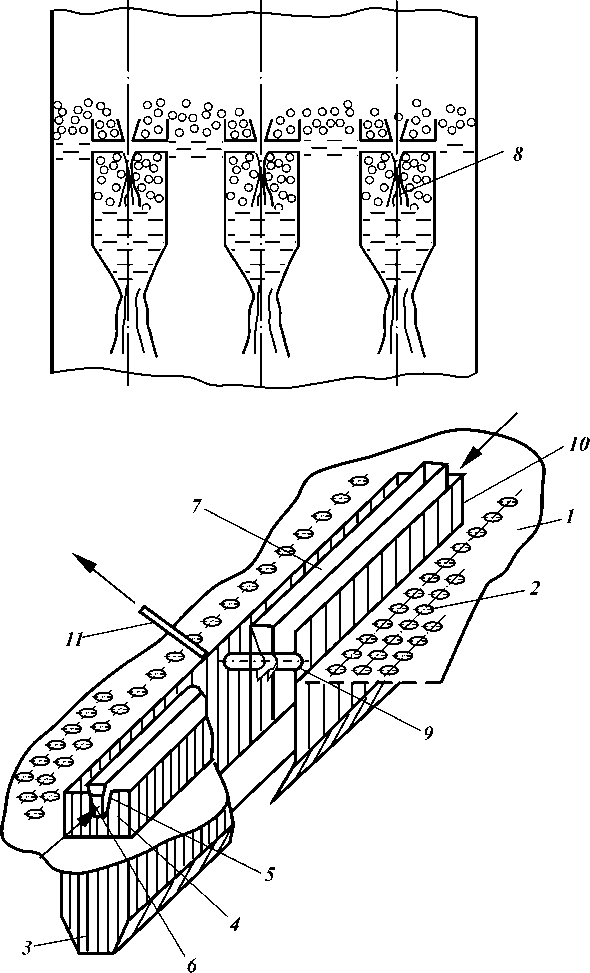

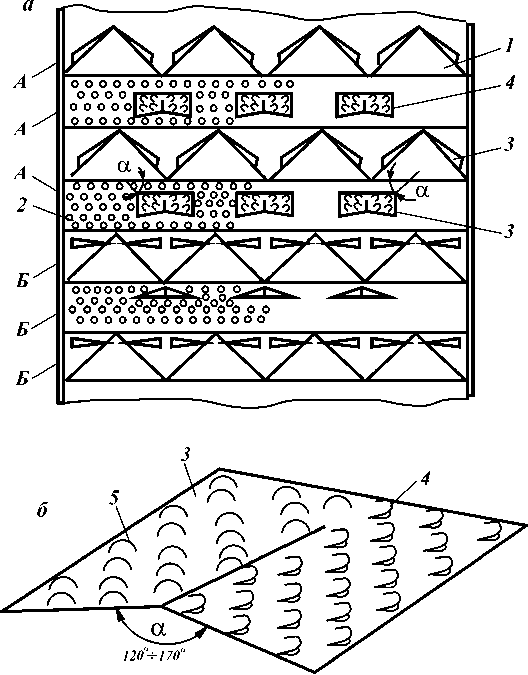

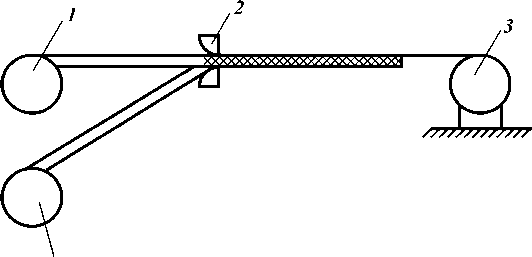

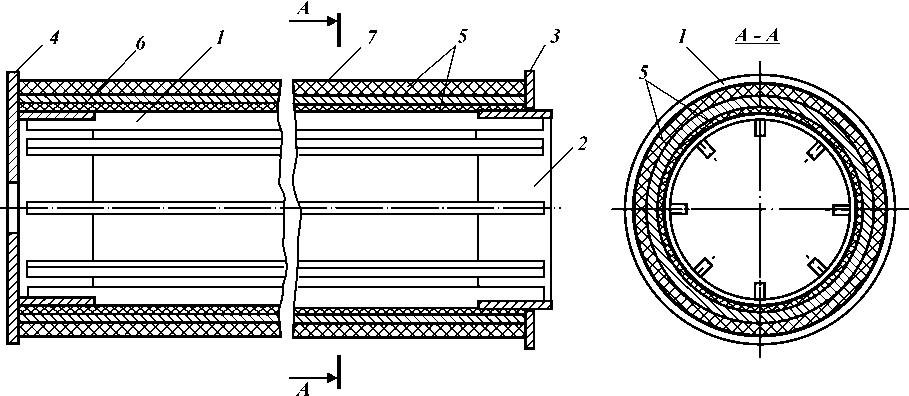

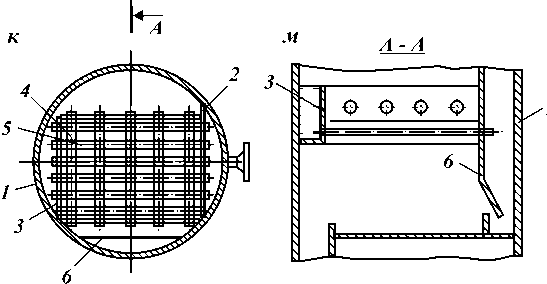

Для процессов сероочистки, протекающих при средних давлениях, предлагается использовать в качестве контактных устройств трубчато-пластинчатые тарелки. Трубчато-пластинчатая тарелка (рис. 9.9) имеет высокую производительность, благодаря хорошим аэродинамическим характеристикам и наличию большого свободного сечения.

Предложенная тарелка состоит из трубчатого полотна 1, изготовленного из ряда параллельных труб с зазором между

Рис. 9.9. Трубчато-пластинчатая тарелка:

t - продольный разрез; • - вид в плане; , - схема движения потоков жидкости и газа на тарелке, продольный разрез; „ - часть тарелки, аксонометрия; Ь - межтрубное пространство, заключенное между лентами и перфорация верхних лент в пределах проекции труб, поперечное сечение.

1 - трубчатое полотно; 2, 3 - металлические ленты (пластины)

трубами, определяемым расчетно в зависимости от производительности тарелки на трубчатом полотне; под ним закреплены плоские металлические ленты 2 и 3 в поперечном направлении труб. Верхние ленты 2 смещены относительно нижних 3 с образованием зазора между ними. Зазор между кромками лент составляет 20-50 % от диаметра трубы. Площадь поперечного сечения межтрубного пространства, заключенного между лентами, равна сумме площадей продольного сечения минимального зазора между трубами 2Fj a 2F2. Верхние ленты 2 перфорированы в пределах проекций труб.

Контактное устройство работает следующим образом.

Газ и жидкость проходят противотоком через одни и те же проходы между трубами. При взаимодействии газа и жидкости на трубчатом полотне образуется слой газожидкостной смеси, которая стекает в проходы между трубами, омывая их.

На верхних и нижних лентах под действием газового потока снизу происходит дополнительная задержка жидкости, и вдоль кромок лент образуется сильнотурбулизированный слой, в котором также происходит массообмен между контактирующими фазами.

Предложенное устройство позволяет улучшить условия контакта фаз за счет дополнительной зоны взаимодействия в проходных щелях между трубами, обеспечивающей повышение эффективности процесса.

Кроме того, трубчато-пластинчатые тарелки имеют простую конструкцию, исключающую специальную технологическую штампованную оснастку для изготовления на машиностроительных предприятиях. Это позволяет изготавливать их непосредственно эксплуатационными предприятиями с использованием трубок вышедших из строя теплообменников. Тарелки выполняются разборными, что позволяет монтировать и демонтировать их через люк-лазы.

Малое гидравлическое сопротивление и повышенная производительность и эффективность позволяют довольно широко использовать их в различных технологических процессах помимо установок сероочистки. Техническое решение использовано в промышленности.

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Патент РФ < 1681877, БИ < 37, 1989 (Авторы: Г. К. Зиберт, Ю.А. Арнаутов, А.С. Меренов).

Холпанов Л.П., Запорожец Е.П., Зиберт Г.К., Кащиц-кий Ю.А. Математическое моделирование нелинейных термогидрогазодинамических процессов. - М.: Наука, 1998. - 320 с.

9.1.10. СПОСОБ МАССООБМЕНА ПАРА (ГАЗА)

НА ТРУБЧАТЫХ ТАРЕЛКАХ С ДВУМЯ ЗОНАМИ КОНТАКТА

Предложенный способ относится к разделению многокомпонентных смесей путем противоточного массообмена между газом (паром) и жидкостью на трубчатых тарелках и может быть использован в процессах регенерации абсорбента, стабилизации газового конденсата, абсорбции углеводородов из газа.

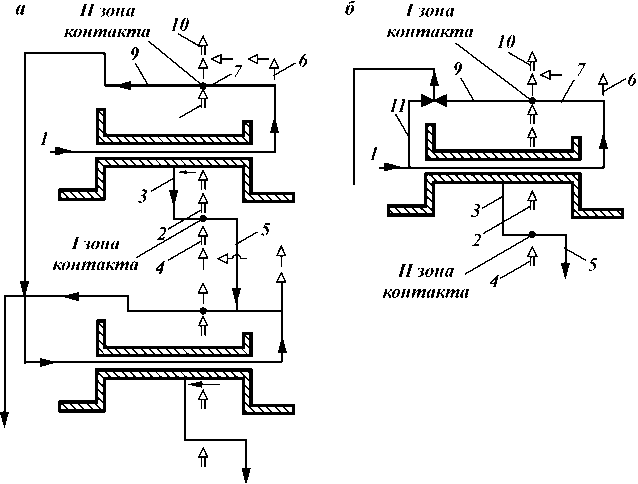

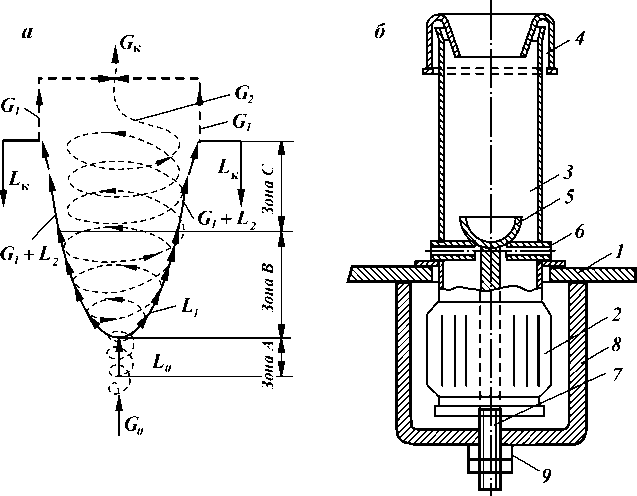

На рис. 9.10, t, • показаны схемы реализации способа массообмена газа и жидкости.

Исходную охлажденную жидкую смесь (жидкостный поток) подают по линии 1 в трубки тарелки, охлаждая их стенки, на которых конденсируют из газового потока 2 низкокипящую его часть (поток 3). Далее поток 3 в виде газового конденсата подают навстречу поднимающемуся газовому потоку 4, осуществляя массообмен в первой зоне контакта, образуя жидкостный поток 5 и газовый поток 2. Нагретую газовым потоком 2 жидкую смесь по линии 1 выводят из трубок теплообменника, разделяют на газовый поток 6 и жидкостный поток 7. Жидкостный поток 7 подают на контакт с газовым потоком 8 (несконденсировавшейся частью газового потока 2), т.е. образуют вторую зону контакта. После контакта жидкостные потоки 9 и 5 направляют на нижележащую трубчатую тарелку, а образовавшийся газовый поток 10 - на вышележащую тарелку, где процесс может повторяться.

На рис. 9.10, • показана схема процесса, когда часть жид-

Рис. 9.10. Схемы реализации способа массообмена газа и жидкости: 1-11 - технологические линии процесса массообмена

костного потока по линии 1 направляют в трубки тарелки, а другую часть - поток 11 - направляют непосредственно на тарелку для контакта с газовым потоком 8. Эта схема позволяет регулировать количество подаваемого холодного орошения в трубки тарелки, а следовательно, и количество потока 3 (создаваемой флегмы) под тарелкой.

Эффективность

Предложенный способ массообмена газа и жидкости на трубчатых тарелках с двумя зонами контакта позволяет повысить эффективность массопередачи многокомпонентных смесей за счет образования флегмы в первой зоне, отличающейся по составу от орошаемой жидкости во второй зоне контакта.

Техническое решение используется в проектах ЦКБН.

Разработчик

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Литература

Авторское свидетельство № 1152599, БИ № 16, 1985 (Авторы: Г.К. Зиберт, В.Г. Гореченков, Ю.А. Арнаутов).

9.1.11. МНОГОПОТОЧНАЯ КОНТАКТНАЯ ТАРЕЛКА

Краткое описание

Многопоточная контактная тарелка относится к контактным устройствам для осуществления процессов ректификации, абсорбции, дистилляции в аппаратах для разделения газовых и жидкостных смесей (например, углеводородных), для очистки газа от сероводорода жидкими абсорбентами, а также при разделении углеводородного конденсата.

Многопоточная контактная тарелка обеспечивает эффективную работу колонного аппарата в условиях больших жидкостных нагрузок.

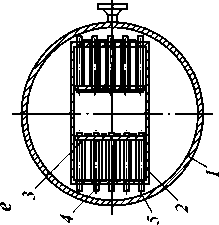

Многопоточная контактная тарелка (рис. 9.11) содержит основание 1, снабженное контактными элементами 2 и переливными коробами 3, выступающими над основанием 1.

В переливном коробе 3 на торцевых стенках 4 выше основания 1 выполнены отверстия 5, в которых размещены открытые торцы 6 коллектора 7, расположенного по оси сливного короба, снабженного в нижней части продольной щелью 8 для выхода жидкости в переливной короб 3. Коллектор 7 снабжен трубками 9, выведенными в боковые стенки 10 короба 3. В боковых стенках 10 ниже коллектора 7 расположена газоотводящая трубка 11, верхний конец которой выведен выше переливного короба 3. Трубка 11 установлена наклонно к боковым стенкам 10 короба 3, чтобы верхние концы трубки были удалены от перелива и не препятствовали перетоку жидкости.

Предложенная тарелка работает следующим образом.

Газ, поднимающийся с низу основания 1 тарелки, проходит через контактные элементы (каналы) 2 и взаимодействует с жидкостью, расположенной на основании 1, после чего отводится с тарелки. При взаимодействии газа с жидкостью (барботаже) на основании 1 образуется слой газожидкостной смеси, при этом в нижней части располагается слой осветлен-

Рис. 9.11. Многопоточная контактная тарелка:

1 - основание; 2 - контактные элементы; 3 - переливной короб; 4 - торцевые стенки; 5 - отверстия; 6 - открытые торцы; 7 - коллектор; 8 - продольная щель; 9 - трубка; 10 - боковая стенка; 11 - газоотводная трубка

ной жидкости, высота которого зависит от высоты выступающей над основанием 1 части короба 3, а в верхней части -насыщенная газом жидкость (пена), т.е. жидкость с меньшей плотностью. Далее насыщенная газом жидкость переливается через боковые стенки 10, а более светлая жидкость поступает через отверстие 5, расположенное вне зоны барботажа, а также через трубки 9 в коллектор 7, откуда через продольные щели 8 вертикальной плотной пленкой стекает в переливной короб 3. Поток осветленной жидкости, вытекающей из продольной щели 8, разделяет два встречных потока насыщенной газом жидкости, перетекающие через боковые стенки 10, и одновременно разрушает пенный слой в переливных коробах. Выделившийся при этом газ отводится через трубку 11, а жидкость из переливных коробов 3 поступает на нижележащую тарелку.

Эффективность и область применения

Использование предложенной многопоточной контактной тарелки позволяет увеличить производительность колонных аппаратов в 1,4-1,6 раза, а также увеличить эффективность тарелки за счет лучшей дегазации жидкости в переливных коробах и подачи на нижележащую ступень осветленной жидкости.

Колонные аппараты с многопоточными ситчатыми тарелками (80 колонн) внедрены и успешно эксплуатируются на многочисленных отечественных заводах: Оренбургском ГПЗ,

Мубарекском ГПЗ, Ухтинском ГПЗ, Краснодарском ГПЗ, Нижневартовском ГПЗ, Сургутском заводе по переработке конденсата.

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 904725, БИ № 6, 1982 (Авторы: Г.К. Зиберт, И.К. Глушко, Д.Ц. Бахшиян, В.Г. Гореченков, И.А. Александров).

Холпанов Л.П., Запорожец Е.П., Зиберт Г.К., Кащиц-кий Ю.А. Математическое моделирование нелинейных термогидрогазодинамических процессов. - М.: Наука, 1998. - 320 с.

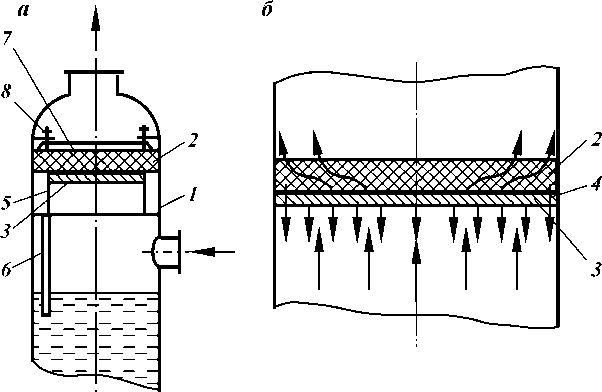

Предложенная полуглухая тарелка относится к тарелкам колонных аппаратов и напорных сосудов для жидкостнонепроницаемого разделения разных пространств.

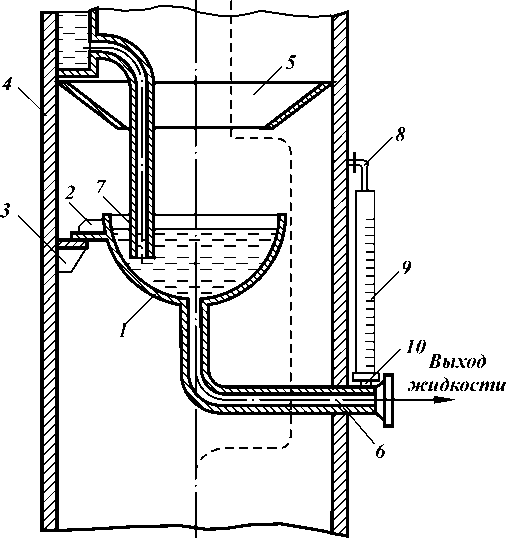

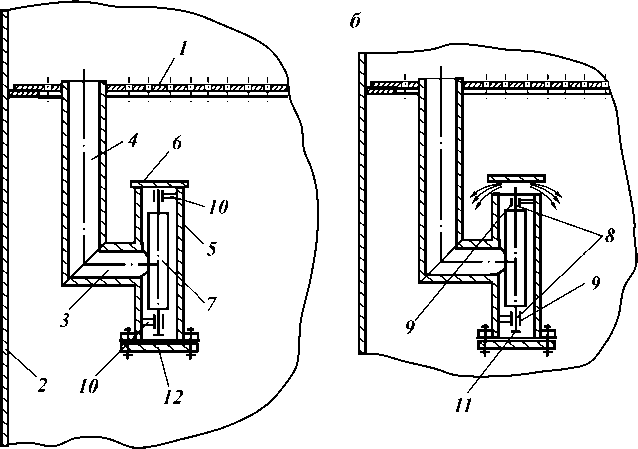

На рис. 9.12 показана полуглухая тарелка в разрезе.

Полуглухая тарелка состоит из основания 1 чашеобразной формы, которое снабжено опорным элементом 2. Опорный элемент опирается на кронштейн 3, закрепленный на корпусе аппарата 4. Над основанием 1 с зазором установлено коническое кольцо 5, жестко связанное с корпусом 4. Основание полуглухой тарелки снабжено патрубком 6 слива жидкости. Для подачи жидкости в полуглухую тарелку над ней может быть установлено переливное устройство 7. Для регулировки уровня жидкости на полуглухой тарелке в корпусе аппарата 4 предусматривается штуцер 10, который соединен по жидкости с основанием полуглухой тарелки 1.

Устройство работает следующим образом.

Жидкость поступает в основание 1 чашеобразной формы, набирается до определенного уровня (задается регулятором 9 уровня), после чего выводится из аппарата.

Газ поступает с нижней части аппарата, обтекает основание

1 чашеобразной формы, поднимается между стенкой корпуса 4 и основанием 1 вверх по кольцевому зазору между коническим кольцом 5 и основанием 1.

В случае провала жидкости по сечению аппарата жидкость стекает по стенкам конического кольца 5 в основание 1, т.е. исключается попадание жидкости в газовое пространство ниже основания 1. При этом герметичность крепления конического кольца к корпусу играет второстепенную роль, так как шов проверки конического кольца не затоплен и жидкость по направляющей поверхности конуса свободно стекает на основание.

Чашеобразная форма полуглухой тарелки позволяет выполнить ее методом штамповки из целого листа, а в случае сварного варианта проверить ее герметичность вводом жидкости вне аппарата в вертикальном рабочем положении. Это исключает дополнительные операции по контролю герметичности полуглухих тарелок на колоннах после их монтажа в вертикальном положении и необходимость ремонта (повторной проварки швов), что наблюдается, например, в серийных колонных аппаратах высокого давления по осушке газа.

Эффективность

Предложенное техническое решение - установка конического кольца с зазором к основанию - исключает жесткое соединение корпуса с основанием полуглухой тарелки, а следовательно, и силовые напряжения между ними, позволяет выполнить их из металлов с различными линейными расширениями и биметаллов. Это упрощает конструкцию и монтаж. Выполнение конуса диаметром равным или менее диаметра основания исключает провал жидкости ниже основания полуглухой тарелки, что дает возможность исключить потери, например, ДЭГ, повысить герметичность поверхности.

А

Газ

Рис. 9.12. Полуглухая тарелка:

1 - основание; 2 - опорный элемент; 3 - кронштейн; 4 - корпус аппарата; 5 - коническое кольцо; 6 - патрубок слива жидкости; 7 - переливное устройство; 8, 10 - штуцер; 9 - регулятор уровня

Предложенное техническое решение повышает надежность технологического оборудования за счет исключения потерь жидкости, например дорогостоящих абсорбентов, которые возможны из-за разгерметизации полуглухой тарелки с корпусом в местах сварки, например, из-за температурных перепадов в аппарате.

Упрощается конструкция за счет исключения приварки тарелки к корпусу, контроля полуглухой тарелки, так как она может быть проверена в рабочем (вертикальном) положении на герметичность вне аппарата наливом, и, самое главное, основание не связано жестко со стенками корпуса и может свободно расширяться независимо от расширения стенок корпуса.

Техническое решение использовано в промышленности.

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Патент РФ < 1327899, БИ < 29, 1987 (Автор Г.К. Зиберт).

9.1.13. КОНТАКТНЫЕ И СЕПАРАЦИОННЫЕ ПРЯМОТОЧНО-ЦЕНТРОБЕЖНЫЕ ЭЛЕМЕНТЫ

КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ

Предложенное контактное устройство относится к области тепломассообменных устройств, применяемых в колонных аппаратах для процессов абсорбции, десорбции, ректификации.

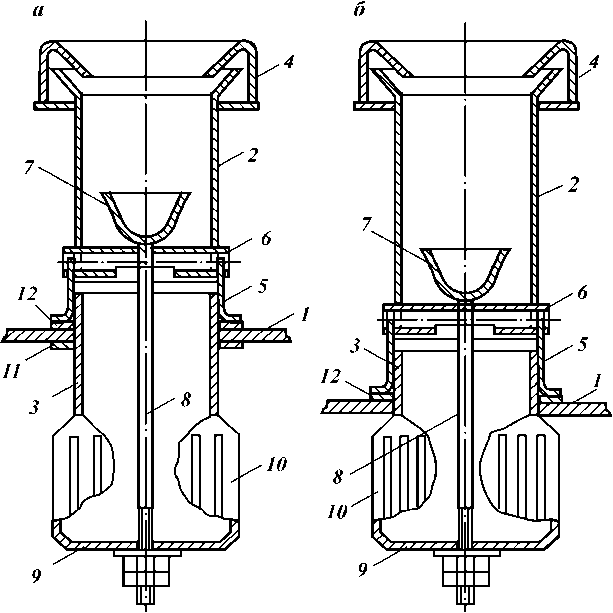

На рис. 9.13 показан продольный разрез устройства.

Устройство содержит цилиндрический патрубок 1, размещенный на основании 2 с отверстием 3 для прохода газа, расположенным соосно с цилиндрическим патрубком. В отверстии 3 под основанием 2 размещен цилиндрический клапан 4 с горизонтальной перегородкой-донышком 5 и направляющими центробежными каналами 6 и 7. Для ограничения подъема

Рис. 9.13. Контактное устройство для тепломассообменных аппаратов:

1 - цилиндрический патрубок;

2 - основание; 3 - отверстие для

прохода газа; 4 - клапан; 5 -донышко; 6, 7 - каналы; 8 -

кольцо; 9 - обечайка; 10 - дистанционная направляющая; 11,

14 - фиксатор; 12 - ползун; 13 -направляющая; 15 - каплесъем-

ник

клапан снабжен кольцом 8. Кольцо 8 является также уплотнительным, так как при поднятом клапане препятствует проскоку газа в зазор между колпачковым клапаном 4 и основанием 2. Клапан 4 размещен соосно в цилиндрической обечайке 9, перекрывающей в опущенном состоянии его центробежные каналы. Обечайка 9 крепится к основанию 2 дистанционными направляющими 10. В нижнем положении клапан 4 ограничивается фиксаторами 11. Для предотвращения перекоса клапана он снабжен ползуном 12 и направляющей 13. Для предотвращения вращения клапан 4 может быть снабжен фиксатором 14. В верхней части патрубка устанавливается каплесъемник 15.

Устройство работает следующим образом.

При малых нагрузках по газу клапан 4 опущен и устройство работает как провальная тарелка: газ проходит через зазор между клапаном 4 и основанием и через направляющие центробежные каналы 6 и 7, при этом происходит массообмен между жидкостью и газом. При дальнейшем увеличении нагрузок по газу напор газа запирает жидкость в зазоре между клапаном и патрубком, и она переливается через края клапана на его донышко; газ, проходящий через направляющие центробежные каналы в цилиндре клапана, интенсивно контактирует с жидкостью, а в дальнейшем в закрученном виде поступает в патрубок 1, где сепарируется от жидкости, которая затем стекает на основание через зазор между клапаном и каплесъем-ником 15. Оставшаяся жидкость стекает через клапан 4. При дальнейшем увеличении потока газ поднимает клапан 4, проходя через центробежные каналы в клапане, и инжектирует в зазоре между патрубком и клапаном 4 жидкость, закручивая ее в патрубке. При этом происходит интенсивный контакт между газом и жидкостью и их разделение за счет центробежных сил с последующим отделением жидкости с помощью капле-съемника.

Предложенная конструкция контактного устройства позволяет за счет перераспределения газового потока, т.е. направления его через поперечное сечение клапана, снизить гидравлическое сопротивление контактной ступени примерно на 30 %, а следовательно, снизить высоту разделительных колонных аппаратов и энергетические затраты на разделение.

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 773999 (Автор Г.К. Зиберт).

МАССООБМЕННАЯ ТАРЕЛКА

Предложенная массообменная тарелка (рис. 9.14) относится к конструктивным элементам оборудования газовой, химической, нефтеперерабатывающей и других отраслей промышленности, в которых требуется осуществлять взаимодействие газа (пара) с жидкостью. Предпочтительная область применения -абсорбционные колонны осушки и отбензинивания природного газа.

Сущность предложенной конструкции заключается в том, что отверстия для подвода жидкости выполнены на стороне патрубков, обращенной от переливного устройства, а каждый

Рис. 9.14. Массообменная тарелка:

1 - полотно; 2 - вертикальные патрубки; 3 - центробежные завихрители; 4 - колпачковые сепараторы; 5 - отверстия для подачи жидкости; 6 - сливная перегородка; 7 - сливное устройство; 8 - кольцевые секторы; 9 - ребра

патрубок снабжен кольцевым сектором, расположенным в нижней части колпачкового сепаратора в зоне над отверстиями для подвода жидкости.

Устройство содержит полотно 1, в котором укреплены трубчатые элементы в виде вертикальных патрубков 2 с центробежными завихрителями 3. Над патрубком 2 установлены колпачковые сепараторы 4. Вертикальные патрубки 2 снабжены отверстиями 5 для подачи жидкости. Полотно 1 снабжено сливной перегородкой 6, образующей сливное устройство 7. В зазорах между патрубками 2 и колпачковыми сепараторами 4 со стороны, противоположной сливному устройству 7, установлены кольцевые секторы 8, которые предотвращают сток жидкости в месте ее входа в вертикальный патрубок 2 и служат одновременно опорой колпачковых сепараторов 4. Для предотвращения вращения жидкости вдоль наружной стенки вертикального патрубка 2 установлены ребра 9.

Устройство работает следующим образом.

Жидкость, поступающая на тарелку, попадает на полотно 1, откуда поступает через отверстия 5 в первый ряд вертикальных патрубков 2. Движущийся через патрубок с высокой скоростью снизу вверх газ захватывает жидкость и в закрученном потоке после центробежных завихрителей 3 интенсивно контактирует с ней. Жидкость под действием центробежных сил отделяется от газа, поступает в зазор между колпачковым сепаратором 4 и вертикальным патрубком 3, после чего с противоположной стороны от входа стекает вдоль патрубка вниз на тарелку. Далее жидкость поступает в следующий ряд вертикальных патрубков и т.д. до сливного устройства 7. Отсепари-рованный от жидкости газ через центральное отверстие колпачкового сепаратора 4 поступает на вышележащую тарелку.

Использование предложенной массообменной тарелки позволяет повысить эффективность массопередачи и увеличить расход по жидкости.

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 807516 (Авторы: Г. К. Зиберт, Ю.Д. Владимиров).

КОНТАКТНОЕ УСТРОЙСТВО

Предложенное контактное устройство (рис. 9.15) относится к тепломассообменным устройствам, применяемым в колонных аппаратах газовой и нефтехимической промышленности, в частности к устройствам для контактирования газа и жидкости в процессах абсорбции, десорбции и ректификации и может быть использовано в абсорберах осушки и отбензинивания природного и нефтяного газа.

Устройство состоит из прямоточного патрубка 1, на входе которого размещен завихритель 2, а на выходе непосредственно на патрубке 1 размещен каплесъемник (пленкосъемник) 3 с центральным отверстием 4. Патрубок 1 выполнен со щелью, при этом внутренняя кромка 5 и внешняя кромка 6 расположе-

Рис. 9.15. Контактное устройство:

1 - прямоточный патрубок; 2 - завихритель; 3 - каплесъемник; 4 - центральное отверстие; 5 - внутренняя кромка; 6 - внешняя кромка; 7 - канал;

8 - шпилька; 9 - гайка

ны под острым углом и образуют с каплесъемником 3 расширяющийся сверху канал 7, снабженный регулировочным приспособлением, состоящим, например, из шпильки 8 и гайки 9.

Устройство работает следующим образом.

Газожидкостная смесь поступает в прямоточный патрубок 1 и закручивается на завихрителе 2. При этом происходит тепломассообмен между газом и жидкостью. Так как жидкость по плотности значительно отличается от газа, она сбрасывается силами инерции на внутреннюю стенку патрубка 1 и движется по нему по восходящей спирально-винтовой линии. Попадая в улиткообразный канал 7, она отводится за счет сил инерции по касательной к прямоточному патрубку в направлении сливного устройства путем ориентации канала. При малых нагрузках по жидкости проконтактировавшая жидкость заполняет его полностью. При значительно больших нагрузках по жидкости (абсорберы отбензинивания) улиткообразный канал может быть расширен резьбовым соединением (шпилькой 8 и гайкой 9). Проконтактировавший газ, отсепарированный от жидкости, проходит через центральное отверстие 4 каплесъемника 3.

Использование данного предложения позволяет применять одно и то же конструктивное исполнение контактного устройства для малых и больших нагрузок по жидкости, например в колоннах осушки газа (малые расходы жидкости) и колоннах отбензинивания (большие расходы жидкости).

Кроме того, контактное устройство позволяет за счет более эффективной сепарации жидкости при различных нагрузках и исключения повторного перемешивания жидкости повысить эффективность массопередачи. За счет увеличения скорости движения жидкости на контактной ступени периметры сливов, а следовательно, и диаметр аппарата могут быть уменьшены.

Конструкция патрубка с перекрывающимися образующими поверхностями позволяет выполнять прямоточный патрубок вальцовкой из листа и отказаться от применения более металлоемких патрубков из трубных заготовок.

Техническое решение использовано в промышленности.

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Литература

Авторское свидетельство № 856480, БИ № 31, 1981 (Автор Г.К. Зиберт).

МАССООБМЕННАЯ ТАРЕЛКА

Краткое описание

Предложенная массообменная тарелка (рис. 9.16) относится к контактным устройствам для проведения тепломассообмена на установках осушки газа, переработки попутного нефтяного газа, аппаратах сероочистки.

Массообменная тарелка состоит из полотна 1 с установленными на нем контактными элементами, включающими патрубок 2, завихритель 3, пленкосъемник 4 и отбойную перегородку 5 с выступами 6.

Массообменная тарелка работает следующим образом.

Газожидкостный поток образуется в патрубке 2 или поступает с нижележащей распыливающей ступени через завихритель 3 в патрубок 2, где приобретает вращательнопоступательное движение. Благодаря этому тяжелая фаза -жидкость в виде пленки поднимается в верхнюю часть патрубка 2, где снимается пленкосъемником 4 и вместе с частью газового потока попадает в пространство между пленкосъемником 4 и наружной поверхностью патрубка 2. Образовавшийся газожидкостный поток, благодаря отбойной перегородке, выходит из-под пленкосъемника не вертикально вниз, а под углом к полотну массообменной тарелки, вследствие чего жидкость отбрасывается от контактного элемента. При этом, сохраняя свой вращательный момент, газожидкостный поток одного контактного элемента сталкивается с газожидкостным потоком соседнего контактного элемента, и в зоне между, по крайней мере, двумя контактными элементами происходит их взаимное гашение. При этом энергии соседних газожидкостных потоков становится недостаточно для срыва жидкости с полотна тарелки. Этим ликвидируется вторичный унос жидкости со ступени контакта.

Эффективность

Предложенное техническое решение позволяет уменьшить количество контактных элементов, а тем самым диаметр аппарата, что, в свою очередь, позволяет снизить металлоемкость

Рис. 9.16. Массообменная тарелка:

t - тарелка; • - кольцевая перегородка с отогнутым концом; , - ва риант перегородки, расположенной под углом 90° к патрубку; ,, - вариант перегородки, установленной под острым углом к патрубку.

1 - полотно; 2 - патрубок; 3 - завихритель; 4 - пленкосъемник; 5 - перегородка; 6 - выступы

оборудования. Кроме того, повышается эффективность и производительность за счет снижения вторичного уноса жидкости газовым потоком при динамическом гашении скорости газовых потоков. Техническое решение используется в промышленности.

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Литература

Патент РФ < 891103, БИ < 47, 1981 (Авторы: Г. К. Зиберт, О.С. Петрашкевич, В.И. Гибкин).

МАССООБМЕННАЯ ТАРЕЛКА

Краткое описание

Предложенная массообменная тарелка (рис. 9.17) относится к контактным устройствам для проведения массообмена в процессах абсорбции, десорбции, ректификации на установках осушки газа, переработки попутного нефтяного газа, аппаратах сероочистки.

Массообменная тарелка работает следующим образом.

Газожидкостный поток образуется в патрубке 2 или поступает с нижележащей распыливающей ступени через завихри-тель 3 в патрубок 2, где приобретает вращательно-поступательное движение. Благодаря этому тяжелая фаза - жидкость в виде пленки поднимается в верхнюю часть патрубка 2, где принимается каплесъемником 4 и вместе с частью газового потока попадает через гарантированный зазор, образованный сфероидальными выступами 5, в пространство между пленко-съемником 4 и наружной поверхностью патрубка 2. Образовавшийся газожидкостный поток, благодаря отбойной перегородке, выходит из-под пленкосъемника не вертикально вниз, а под некоторым углом к полотну массообменной тарелки, вследствие чего жидкость отбрасывается от контактного элемента. Таким образом, предотвращается ее рециркуляция в одном контактном элементе. При этом, сохраняя вращательнопоступательное движение, газожидкостный поток одного контактного элемента сталкивается с газожидкостным потоком соседнего контактного элемента, и в зоне между, по крайней мере, двумя соседними контактными элементами происходит их взаимное гашение. При этом энергия соседних газожидкостных потоков становится недостаточна для срыва жидкости с полотна тарелки. Тем самым ликвидируется унос жидкости со ступени контакта.

Эффективность

Предложенное техническое решение позволяет повысить эффективность контактных элементов за счет увеличения сечения для прохода фаз при жесткой фиксации колпачкового пленкосъемника с патрубком и отказаться от необходимости выполнения специальных приспособлений для сборки.

Рис. 9.17. Массообменная тарелка:

t - общий вид; • - колпачковый пленкосъемиик со сфе роидальными выступами, патрубком и кольцевой перегородкой; , - то же, вид в плане; „ - то же, с

отбортовкой.

1 - полотно; 2 - патрубок; 3 - завихритель; 4 - съемник; 5 - сфероидальные выступы; 6 - отбойная перегородка; 7 - выступ

Разработчик

ДАО ЦКБН ОАО “Газпром” (142100, Московская обл., г. Подольск, Комсомольская, 28).

Литература

Авторское свидетельство № 1066624, БН № 2, 1984 (Авторы: Г.К. Зиберт, О.С. Петрашкевич, А.Ю. Кащицкий).

Краткое описание

Предложенная контактно-сепарационная тарелка (рис. 9.18) относится к контактным устройствам для проведения массообмена и сепарации в процессах абсорбции, десорбции, ректификации, в частности, на установках осушки газа, аппаратах сероочистки.

Тарелка состоит из полотна 1 с установленными на нем прямоточно-центробежными элементами, включающими патрубок 2, тангенциальный завихритель 3 с донышком 4. Патрубок

2 и завихритель 3 соединены вертикальной стенкой 5 отбортованного кольца, которое опирается горизонтальной стенкой 6 на прокладку 7 и на полотно 1. Прямоточно-центробежные элементы прижаты к полотну 1 скобами 8, причем скобы 8 соединены тягами 9 с донышком 4 тангенциального завихрите-ля 3. Вертикальная стенка 5 совмещает внутренние стенки патрубка 2 и тангенциального завихрителя 3, может быть охвачена цилиндрическим патрубком 2, образуя с ним кольцевой конический канал 10 (инжектор), соединенный каналами 11 с межпатрубками на полотне тарелки, и заглушается заглушкой 12, соединенной тягой 13 со скобой 8. Нижняя часть тангенциального завихрителя 3 разделена на равные участки 14, повернутые относительно внутренней образующей цилиндра наружу на одинаковый угол. Величина разворота равна примерно 1 /3 длины участка 14.

В верхней части патрубок 2 для улучшения сепарации может быть снабжен колпачковым пленкосъемником 15.

Контактно-сепарационная тарелка работает следующим образом.

Газовый поток поступает в прямоточно-центробежные элементы через тангенциальные щели завихрителя 3 и приобретает вращательно-поступательное движение. Затем закрученный поток проходит сужение, образованное вертикальной стенкой 5 отбортованного кольца. При этом скорость потока

Рис. 9.18. Контактно-сепарационная тарелка: