Разработка нефтяных месторождений с применением заводнения

НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ ГЛАВА С ПРИМЕНЕНИЕМ ЗАВОДНЕНИЯ

§ 16. ОСНОВНЫЕ ПОКАЗАТЕЛИ РАЗРАБОТКИ

Заводнение нефтяных месторождений применяют с целью вытеснения нефти водой из пластов и поддержания при этом пластового давления на заданном уровне.

В настоящее время заводнение - самый распространенный в мире вид воздействия на пласты разрабатываемых месторождений. В Российской Федерации свыше 90 % всей нефти добывают из заводняемых месторождений. В США из таких месторождений также получают значительную часть добычи нефти.

Наиболее часто применяемые виды заводнения: внутрикон-турное при рядных или блоково-рядных и площадных схемах расположения скважин и законтурное. Используют также очаговое и избирательное заводнение.

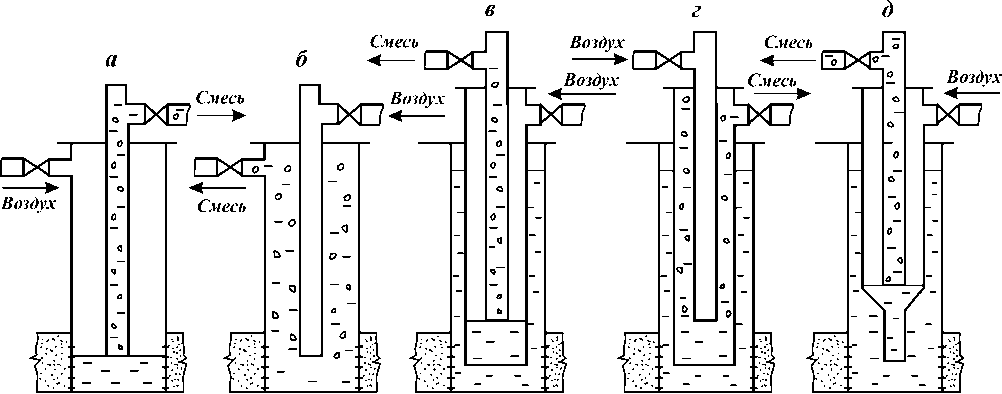

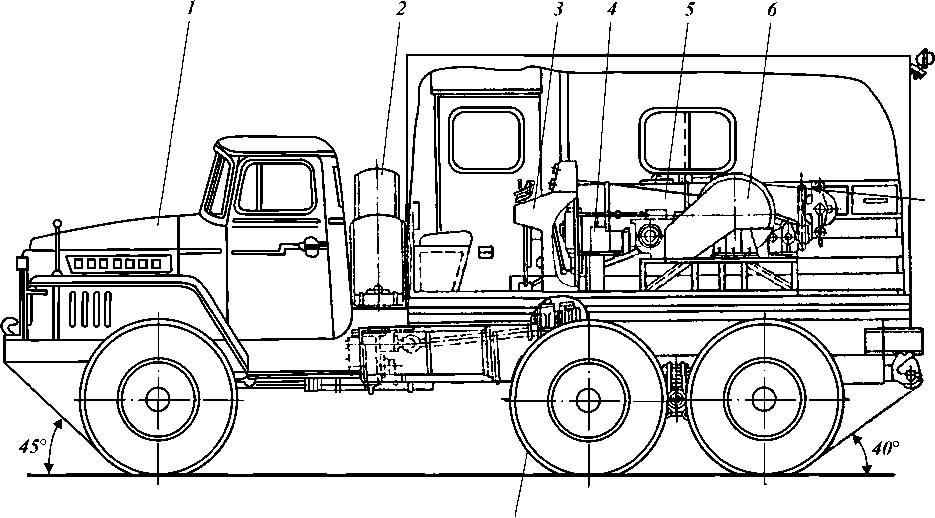

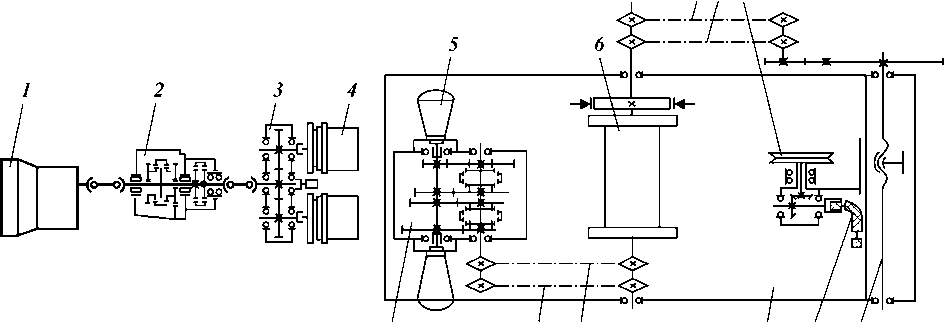

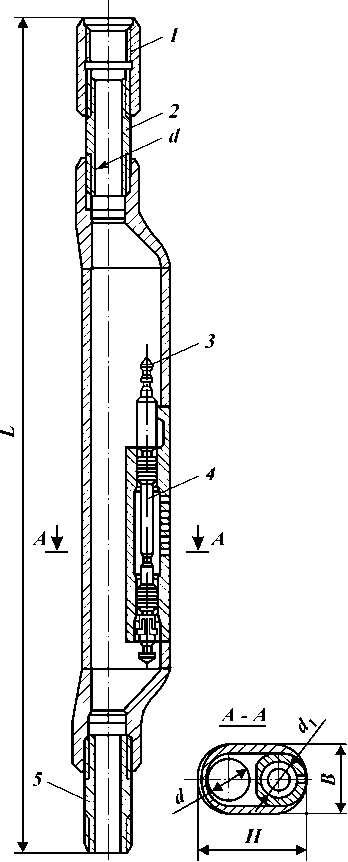

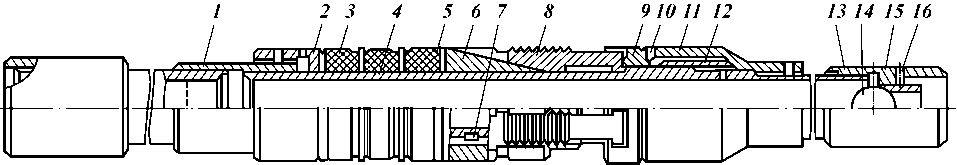

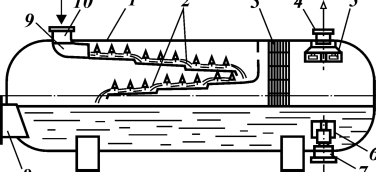

Технологически заводнение осуществляется следующим образом. Очищенную от примесей воду с помощью насосов высокого давления, установленных на насосной станции, закачивают в нагнетательные скважины, располагаемые на площади нефтеносности (внутриконтурное заводнение) или вне ее (законтурное заводнение). Воду нагнетают одновременно в несколько скважин (“куст”). Поэтому и насосные станции, применяемые с целью осуществления заводнения нефтяных пластов, называют к у с т о в ы м и н а с о с н ы м и с т а н ц и ям и . К качеству воды, закачиваемой в пласт, предъявляют следующие требования. В среднем принято, что количество взвешенных частиц в ней не должно превышать 5 мг/л для низкопроницаемых и 20 мг/л для высокопроницаемых пластов.

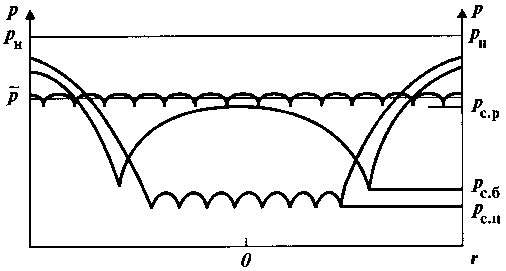

Давление на устье нагнетательных скважин в процессе заводнения пластов поддерживают обычно на уровне 5-10 МПа, а в ряде случаев - 15-20 МПа. Так как проницаемости в призабойных зонах отдельных скважин неодинаковы при одном и том

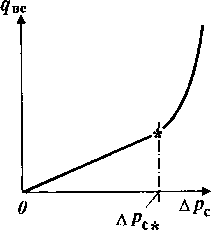

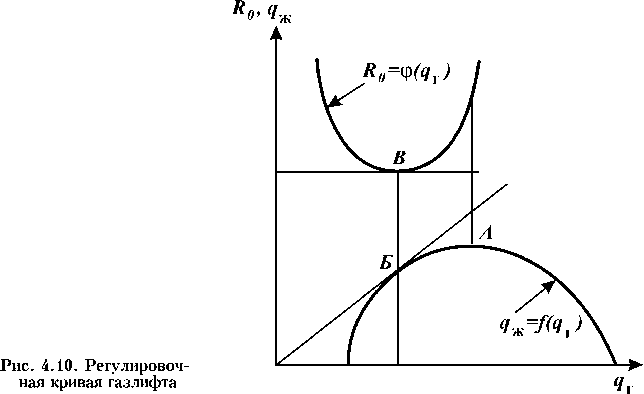

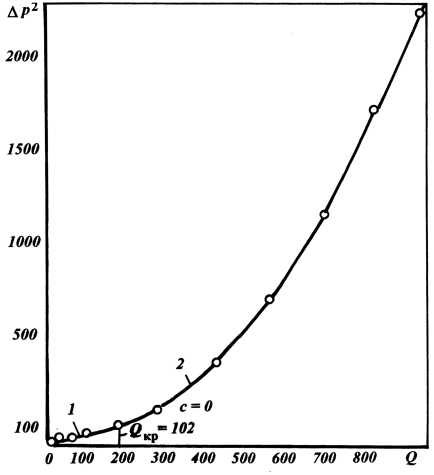

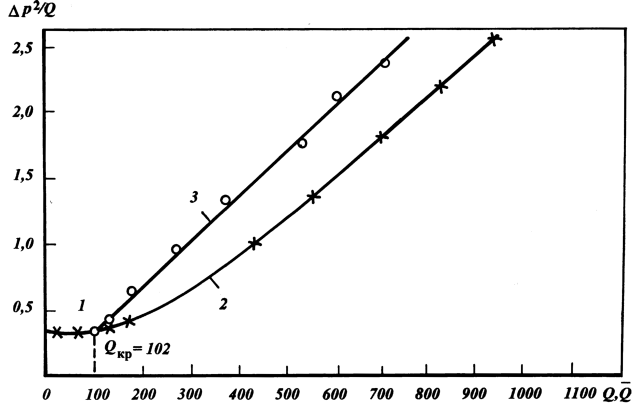

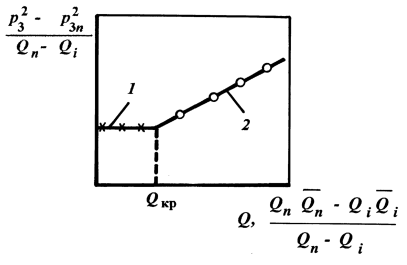

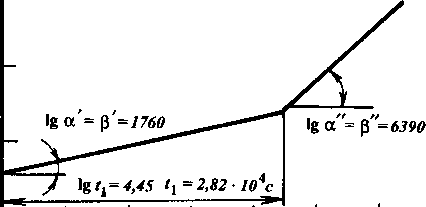

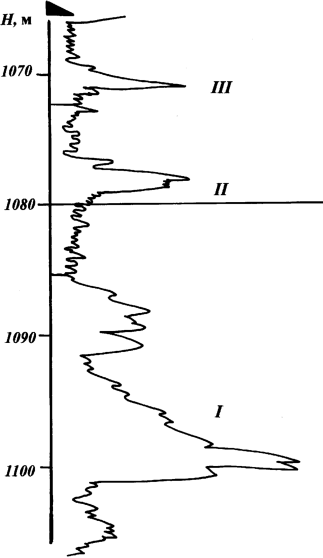

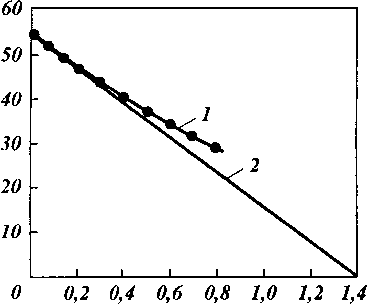

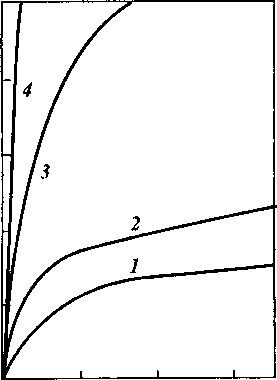

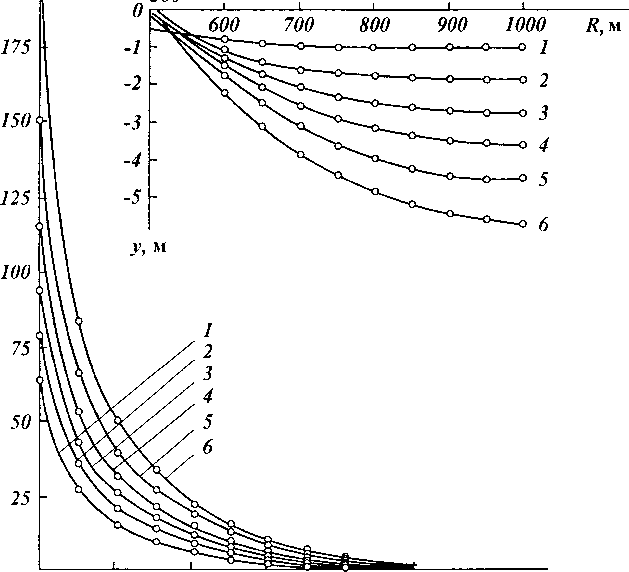

Рис. 68. Зависимость расхода воды, закачиваемой в нагнетательную скважину, q,c от перепада давления Дрс

же давлении на устье, расход закачиваемой в различные скважины воды различный. Теория заводнения нефтяных пластов показывает, что расход qBC воды, закачиваемой в нагнетательную скважину, согласно закону Дарси, должен быть пропорциональным перепаду давления. Однако фактически, согласно опытным данным, он нелинейно зависит от перепада давления, причем при небольших его значениях зависимость близка к линейной (рис. 68), но при некотором перепаде давления Дрс^ расход qвс начинает резко увеличиваться. Это происходит по той причине, что при пер е-паде давления Дрс = р с - рк = Дрс^ в призабойной зоне скважины раскрываются трещины и эффективная проницаемость пласта в этой зоне резко возрастает.

При разработке нефтяных месторождений с применением заводнения из добывающих скважин вначале получают практически чистую нефть, т.е. безводную продукцию, а затем, по мере роста объема закачанной в пласт воды, начинают вместе с нефтью добывать воду. Если qвз - полный расход воды, закачиваемой в разрабатываемый пласт или месторождение в целом в единицу времени, q, - количество добываемой из пласта или месторождения воды в единицу времени (дебит воды), а qK - дебит нефти, то имеем следующие выражения.

1. Накопленное количество закачанной в пласт воды к моменту времени t

t

0

2. Накопленное количество добытой из пласта нефти за тот же период времени

t

0

3. Накопленное количество добытой из пласта воды

t

о

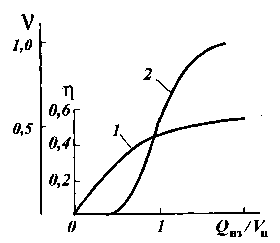

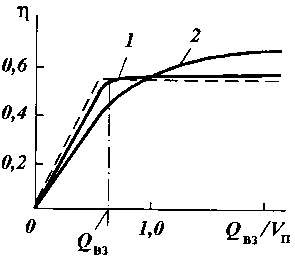

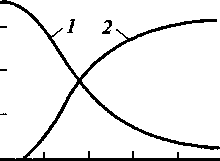

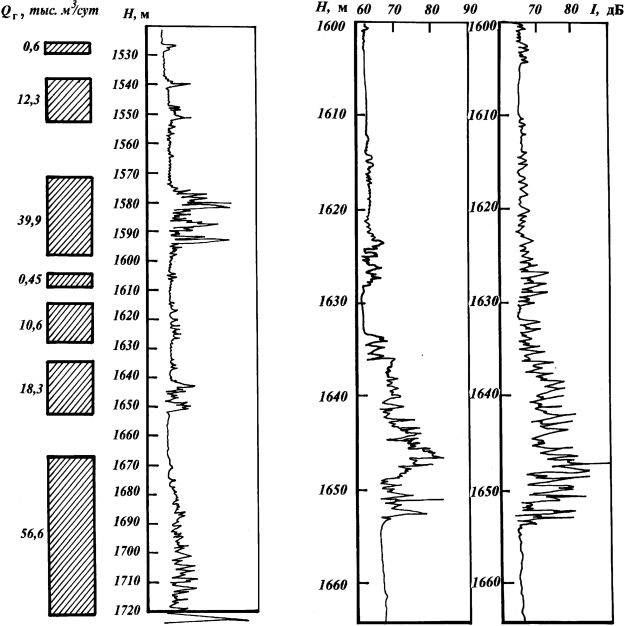

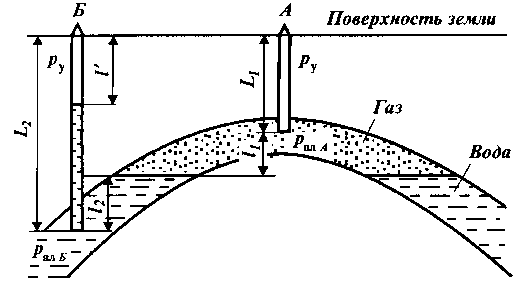

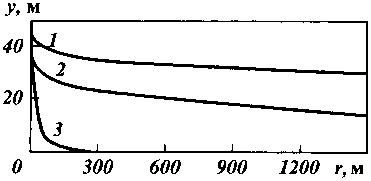

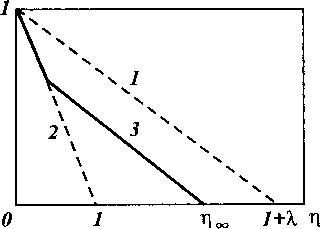

Рис. 70. Зависимость текущей нефтеотдачи п и обводненности v продукции от QB3/Vn:

1 - текущая нефтеотдача п; 2 - текущая обводненность v

Текущую нефтеотдачу п = QH/G при разработке заводняемых месторождений выражают обычно в виде зависимости п от QB/Vn или п от QB3/Vn (где Vn - поровый объем пласта; G -геологические запасы нефти). Типичная зависимость п = = ^Qb/V^, получаемая при разработке пластов, содержащих маловязкую нефть (вязкостью 1-5 • 10-3 МПа • с), с применением заводнения показана на рис. 69.

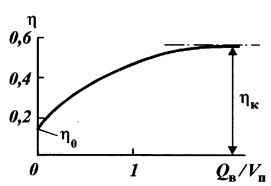

Рис. 69. Зависимость текущей нефтеотдачи п от Q в/ V п. Нефтеотдача: п о — безводная; пк — конечная

Извлекаемые запасы нефти в пласте или в месторождении в целом N определяют, естественно, следующей формулой:

N = ^G. (IV.4)

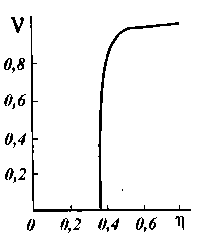

Зависимость текущей нефтеотдачи от отношения Qвз/Vп в том случае, когда заводнение применяют с начала разработки месторождения, имеет вид, показанный на рис. 70.

Текущая обводненность продукции, добываемой из пласта или месторождения,

v = qB/(qB + Ян) = q,/Яж; q ж = q, + Ян- (iv.5)

Как уже было указано в гл. I, коэффициент текущей нефтеотдачи п равен произведению коэффициента извлечения нефти из недр или, в случае заводнения, коэффициента вытеснения нефти водой п1 на коэффициент п2 охвата пласта процессом вытеснения.

К о э ф ф и ц и е н т о м в ы т е с н е н и я нефти водой п1 пр и разработке нефтяных месторождений с применением заводнения называется отношение извлеченной из пласта нефти к ее запасам, первоначально находившимся в части пласта, подверженной воздействию заводнением. Соответственно к о э ф ф и -

ц и е н т о м о х в а та пласта воздействием п2 называется отношение запасов нефти, первоначально находившихся в части пласта, подверженной воздействию заводнением, к геологическим запасам нефти в пласте.

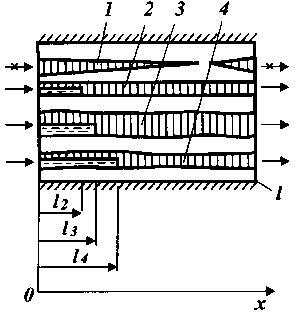

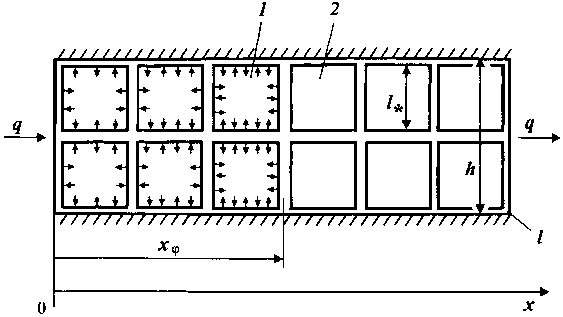

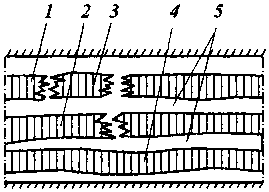

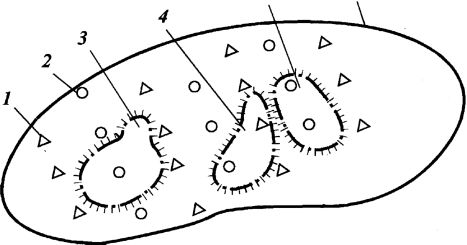

Для уяснения понятий о коэффициентах вытеснения нефти водой и охвата пласта воздействием рассмотрим схему заводнения слоистого прямолинейного пласта (рис. 71). Пласт состоит из четырех пропластков (1, 2, 3 и 4), причем только три нижних охвачены заводнением, а первый пропласток, вследствие того, что он прерывается из-за литологического выклинивания в области между нагнетательной галереей (х = 0) и добывающей галереей (х = I), не разрабатывается - в него не поступает закачиваемая в пласт вода и из него не добывается нефть. Общие геологические запасы нефти в пласте

G = G1 + G2 + G3 + G4. (IV.6)

Охваченные заводнением запасы G^, равны следующей сумме запасов:

Gox, = G1 + G3 + G4. (IV.7)

По определению n = Qb/G = Шн^оХв )( GoXв/G)= п,П2- (IV.8)

В некоторых случаях коэффициент нефтеотдачи принимается равным произведению не только двух, но и трех и большего числа коэффициентов. Если, согласно рис. 71, в некоторый момент времени закачиваемая в пласт вода проникла в пропласток

2 на расстояние I2, в пропласток 3 - на расстояние I3, а в пропласток 4 - на расстояние I4, то первоначальные запасы нефти в заводненной части пласта 2 можно обозначить G02, а соответствующие запасы в пластах 3 и 4 - G03 и G04. Суммарные первоначальные запасы в заводненной области пласта

^ав = G02 + G03 + G04. (IV9)

Тогда для коэффициента текущей нефтеотдачи можно написать

![]()

о

о

![]()

![]()

![]()

охв

= П11П12П2»

(IV.10)

где Пи - коэффициент вытеснения нефти водой из заводненной области пласта: п12 - коэффициент заводнения.

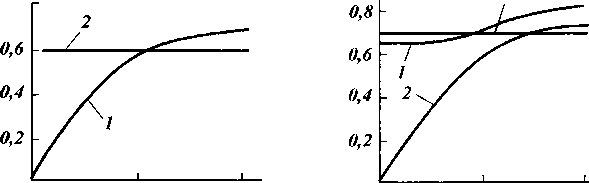

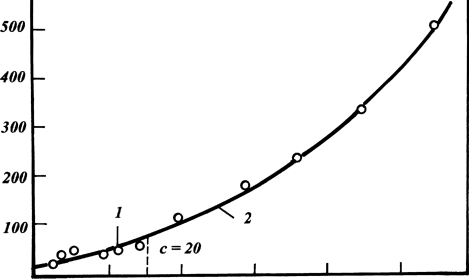

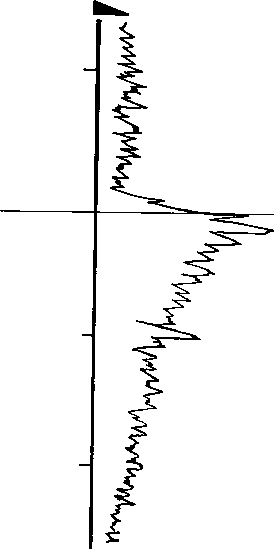

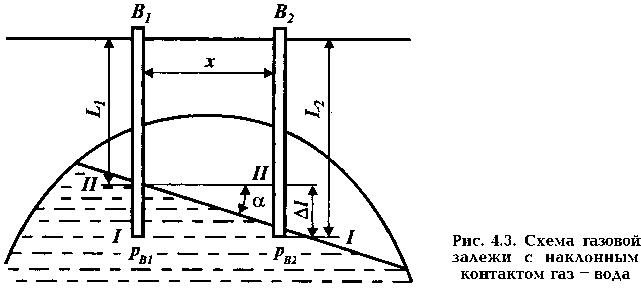

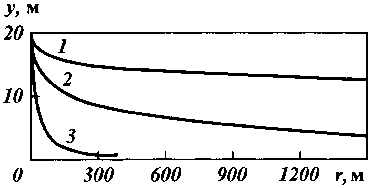

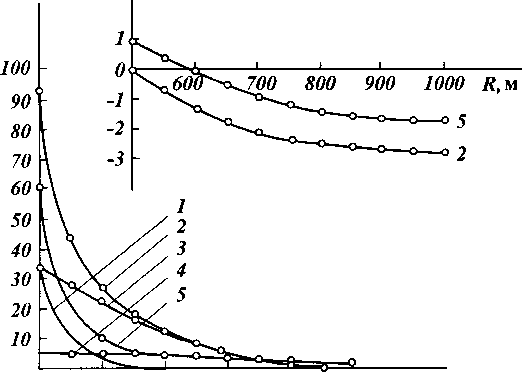

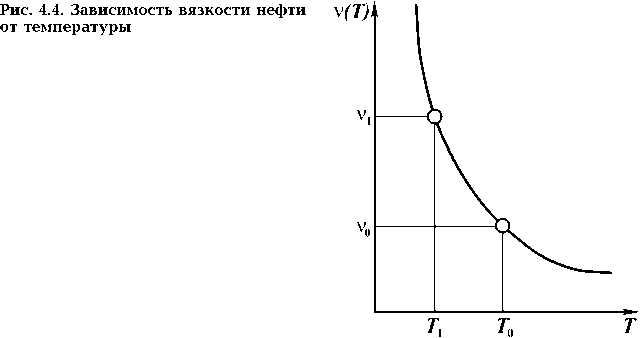

В условиях неизменной системы и технологии разработки пласта в случае, когда ко эффициент нефтеотдачи равен произведению коэффициента вытеснения ц1 на коэффициент охвата П2, зависимость их от QB2i/Vn показана на рис. 72, откуда видно, что п1 возрастает с увеличением QB2i/Vn, а п2 остается постоянным, поскольку объем охваченных воздействием запасов в указанных условиях с течением времени не изменяется.

Если же п определяют как произведение трех коэффициентов согласно формуле (IV. 10), то их зависимости от Qвз/Vп при неизменных системе и технологии разработки пластов будут иметь вид, показанный на рис. 73. Коэффициент вытеснения нефти водой из заводненной области п11 (кривая 1) в каком-либо из пропластков до подхода воды по нему к добывающей галерее будет близким к постоянному. В остальных пропластках этот коэффициент в период безводной добычи нефти также остается неизменным, и только в водный период он несколько возрастает вследствие дополнительного “отмыва” нефти. Поэтому этот коэффициент остается постоянным в начальный период вытеснения нефти водой из пласта в целом и только в конце разработки возрастает. Коэффициент заводнения п12 (см. рис. 73, кривая 2) в соответствии с его определением будет непрерывно возрастать, поскольку по мере закачки в пласт воды объем заводненной области непрерывно увеличивается.

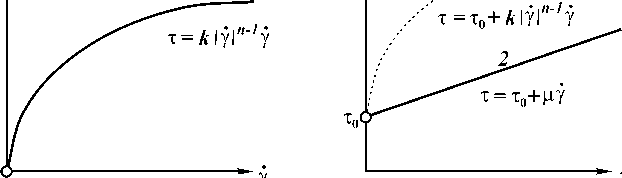

Коэффициент охвата п2 (кривая 3) остается постоянным при неизменной системе и технологии разработки месторождения. Коэффициенты п1 и Пи в общем случае, т.е. не только при разработке месторождения с применением заводнения, зависят от физико-геологических свойств и строения пласта, а также механизма извлечения из него нефти. Коэффициент вытеснения, часто определяемый на основе данных лабораторных экспериментов вытеснения нефтей из естественных образцов пород-кернов, зависит от микроструктуры и физико-геологических свойств пласта-коллектора нефти. Рассматривая эти коэффициенты более детально, можно сказать, что коэффициент вытеснения п1 в процессе разработки месторождений с применением заводнения, т.е. при вытеснении нефти из пластов несмешива-ющейся с нефтью жидкостью - водой, зависит от следующих основных факторов:

1) минералогического состава и литологической микроструктуры пород - коллекторов нефти и, как следствие этих факторов, - глинистости пород, распределения пор по размерам, уровня абсолютной проницаемости, относительных проницаемостей, параметров микротрещиноватости пород, т.е. размера блоков и трещин, отношения их проницаемостей и т.д.;

2) отношения вязкости нефти к вязкости воды, вытесняющей нефть;

3) структурно-механических (неньютоновских) свойств нефти и их зависимостей от температурного режима пластов;

4) смачиваемости пород водой и характера проявления капиллярных сил в породах - коллекторах с различной микроструктурой;

5) скорости вытеснения нефти водой.

Коэффициент охвата пластов воздействием при заводнении П2 зависит главным образом от следующих факторов:

1) физических свойств и геологической неоднородности разрабатываемого нефтяного пласта в целом (макронеоднородности пласта). Здесь имеется в виду наличие газовой шапки, нефтенасыщенных зон, подстилаемых водой, т.е. водоплавающих зон, прерывистости пласта по вертикали (наличия непроницаемых пропластков) и по горизонтали (литологического выклинивания пропластков), существования дизъюнктивных разрывов и т.д.;

2) параметров системы разработки месторождения, т.е. расположения скважин в пласте, расстояний между добывающими, а также между добывающими и нагнетательными скважинами, отношения числа нагнетательных к числу добывающих скважин;

3) использования наклонно направленных (горизонтальных) скважин, скважин с разветвленными стволами, а также от применения гидравлического разрыва пласта для создания скважинно-трещиноватых систем разработки;

4) давления на забоях нагнетательных и добывающих скважин, применения методов воздействия на призабойную зону и совершенства вскрытия пластов;

5) применения способов и технических средств эксплуатации скважин (механизированных способов добычи, обеспечивающих необходимый отбор жидкости из скважин, методов одновременно-раздельной эксплуатации);

6) применения методов управления процессом разработки месторождения путем частичного изменения системы разработки (очагового и избирательного заводнения) или без изменения системы разработки (изменения режима работы скважин, установления оптимальных условий прекращения эксплуатации скважин, циклического заводнения и др.).

В целом можно еще раз отметить, что коэффициент вытеснения зависит от физических свойств пласта, его микронеоднородности и характеристик процесса вытеснения нефти из пористой среды, а коэффициент охвата пластов воздействием при заводнении, как и при других методах разработки, определяется степенью макронеоднородности месторождения, системой разработки и условиями эксплуатации скважин.

Чтобы прогнозировать показатели разработки нефтяного месторождения при его заводнении, необходимо, помимо модели самого пласта, во многих случаях сохраняющейся одинаковой при всех методах извлечения нефти из недр, использовать также модель процесса заводнения пласта и затем применительно к конкретной системе разработки - расчетную схему для месторождения в целом или его элемента.

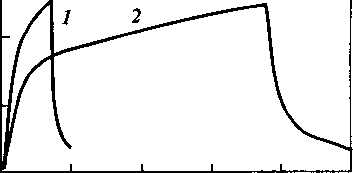

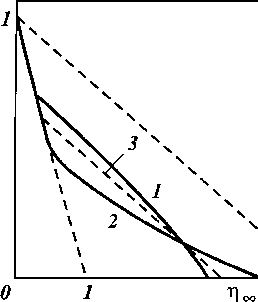

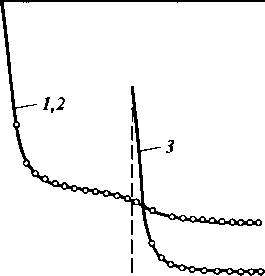

Как показывают исследования вытеснения нефти водой из образцов горных пород-коллекторов, после подхода воды к концу образца начинается извлечение из него нефти вместе с водой, т.е. происходит так называемый водный период разработки. В одних случаях после начала этого периода из образца добывается незначительное количество нефти (рис. 74, кривая 1), в других в этот период из образцов извлекаются значительные объемы нефти, сравнимые с объемами нефти, извлекаемыми в безводный период (кривая 2).

Такое несходство между кривыми вытеснения нефти водой из образцов пород в водный период объясняется различием микроструктуры пористых сред, характером проявления в них капиллярных сил, различием вязкостей вытесняемой и вытесняю-

Рис. 74. Зависимости текущей нефтеотдачи п от от 0ВЗ/УП

щей жидкостей и др. Исследования фазовых и относительных проницаемостей пористых сред при вытеснении из них нефти водой показывают, что для многих пластов характерно возникновение в порах раздробленных, дисперсированных мелких глобул нефти, неизвлекаемой из пористой среды даже во время прокачки через нее при одних и тех же перепадах давления неограниченного количества воды, т.е. при так называемой бесконечной промывке. Таким образом, в этих пластах остаточная нефть находится в виде неподвижных глобул, заключенных в тупиковых зонах, в поровых ловушках, т.е. в местах пористых сред, где путь движению нефти преграждается плотными скоплениями зерен пород. Раздроблению нефти в процессе вытеснения ее из пористых сред, возникновению неподвижных глобул способствуют также различие вязкостей нефти и воды и наличие неньютоновских свойств у нефти. Дисперсирование нефти в пористых средах происходит недалеко от фронта вытеснения, позади него, где находятся одновременно нефть и вода, так что за водный период из образцов рассматриваемых пористых сред добывают небольшое количество нефти. Процесс вытеснения нефти водой из этих сред как раз и описывается кривой 1 (см. рис. 74). Если в пористой среде содержится сравнительно небольшое число тупиковых зон в единице объема, то нефть, будучи даже раздробленной позади фронта вытеснения ее водой, продолжает двигаться в этой среде и извлекаться из нее по мере закачки в образец воды. В таком случае вытеснение нефти из образца пористой среды характеризуется кривой 2 (см. рис. 74).

Возьмем два образца пористой среды. В первом образце процессу вытеснения нефти водой соответствует кривая 1, а во втором образце - кривая 2 (см. рис. 74). Допустим, что к началу водного периода извлечения нефти в эти образцы было закачано по одному и тому же количеству воды Q*3. Из первого образца при Q вз > Q,3 почти не извлекается нефть, а из второго

образца добывается значительное количество нефти (см. рис. 74). Можно отметить, что для второго образца существенное значение имеет водный период добычи нефти, в течение которого в пористой среде происходит совместная (двухфазная) фильтрация нефти и воды.

Кривую 1 можно аппроксимировать двумя прямыми - наклонной, соответствующей условию 0 < QBa < Q3, и параллельной

оси абсцисс, справедливой при QBa > Q3 (см. рис. 74, пунктирные линии). Этой аппроксимации соответствует определенная модель процесса вытеснения нефти водой из пористых сред -модель поршневого вытеснения нефти водой.

Для описания процессов вытеснения нефти водой из пористых сред, характеризующихся кривыми типа 2 (см. рис. 74), используют модель совместной (двухфазной) фильтрации нефти и воды.

Обе модели основаны на экспериментальных характеристиках процесса вытеснения нефти водой из пористых сред. При поршневом вытеснении экспериментально определяют коэффициент вытеснения п и объем закачанной в пористую среду воды QB3, равный объему извлеченной из нее нефти. При двухфазной фильтрации используют зависимости фазовых или относительных проницаемостей для нефти и воды от насыщенности пористой среды водой, описанные в гл. II.

§ 17. РАСЧЕТ ПОКАЗАТЕЛЕЙ РАЗРАБОТКИ СЛОИСТОГО ПЛАСТА НА ОСНОВЕ МОДЕЛИ ПОРШНЕВОГО ВЫТЕСНЕНИЯ НЕФТИ ВОДОЙ

При современных расчетах разработки нефтяных месторождений главным образом используют модель совместной фильтрации нефти и воды. Однако определенное познавательное, а в некоторых случаях и практическое значение имеет модель поршневого вытеснения нефти водой.

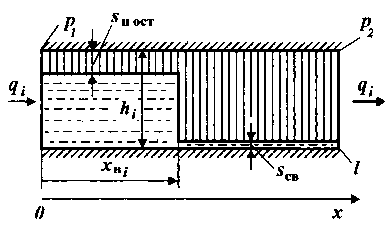

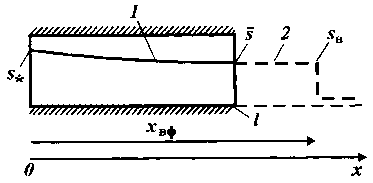

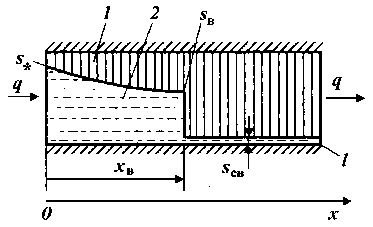

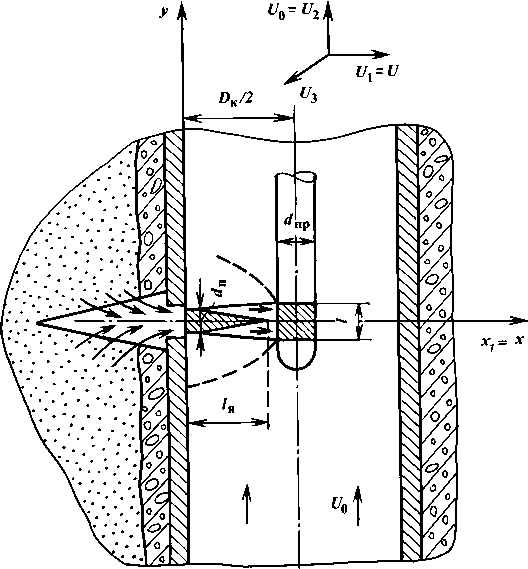

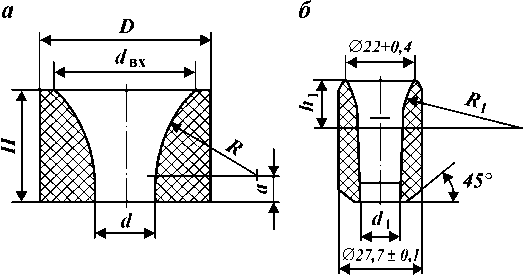

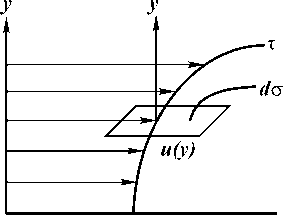

Для простоты понимания сначала будем рассматривать процесс вытеснения нефти водой из одного прямолинейного слоя (пропластка) толщиной h; и длиной I, пористостью т; и проницаемостью к| (рис. 75).

Пусть давление воды, входящей слева в пропласток, равно р1, а давление воды на выходе из него р2. Будем считать, что в течение всего процесса вытеснения нефти водой из слоя перепад давления Др = р1 - р2 постоянный. В соответствии с моделью поршневого вытеснения нефти водой остаточная нефтена-

Рис. 75. Модель прямолинейного пропластка при поршневом вытеснении нефти водой

сыщенность в заводненной области слоя остается постоянной, равной sTOCT. Фронт вытеснения занимает в момент времени t положение xBi = xBi(t), (см. рис. 75). Ширина слоя, измеряемая в направлении, перпендикулярном к плоскости чертежа (см. рис. 75), равная ширине всего пласта, составляет Ь. При постоянном перепаде давления на входе в пропласток и на выходе из него расход закачиваемой воды будет изменяться со временем.

Предположим, что в заводненной зоне, т.е. при 0 < x < xBi, связанная вода с начальной насыщенностью sGB полностью смешивается с закачиваемой водой, так что условно (см. рис. 75) заводненная область насыщена остаточной нефтью и этой смесью. Тогда суммарный объем воды QB;ji, вошедший в область пропластка при 0 < x < xBi, можно определить по формуле

Qesi = mbh,(1 -

Sn Кост SeB

)x,i. (IV.11)

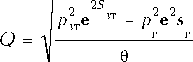

Дифференцируя это выражение по времени t, получим следующую формулу для расхода воды, поступающей в i-й пропласток:

du

dt

(IV.12)

С другой стороны, можно, согласно обобщенному закону Дарси, т.е. с учетом того, что фазовые проницаемости для воды и нефти соответственно составляют кфВ = квк, кфн = кнк (кв и кн - относительные проницаемости), получить для расхода воды следующее выражение:

k\Kbhi (Pl - Рв! )

(IV.13)

qB3i = -

И"вxв\ (t)

где |iB - вязкость воды.

При рассмотрении процессов вытеснения нефти водой принимают, что нефть и вода - несжимаемые жидкости. Сжимаемость пород пласта также не учитывают. Поэтому для дебита нефти, получаемой из того же i-го пропластка, аналогично формуле (IV. 13) можно написать выражение

qH| _

k|kHbh|(рв\

- р2),

(IV.14)

Ив(| - XB| )

где Ин - вязкость нефти.

Из выражений (IV. 13) и (IV. 14), исключая из них давление pBi на фронте вытеснения, получаем

_ _ klbhlДр

Ии I _( Ин - 'j х,\(t)

кн * кн к,. в!

Др _ pi - р2. (IV. 15)

Приравнивая (IV. 12) и (IV. 15), получаем следующее дифференциальное уравнение относительно xBi(t):

ИH | - ^ ИH- ИВ' х кн кн - к,- в!

dxBi _ -к\Др- . (IV. 16)

dt m(l - SH ост - SCB)

Интегрируя (IV. 16) и учитывая, что xBi = 0 при t = 0, приходим к следующему квадратному уравнению относительно xBi(t):

Ин |х . - + .Ин -Ив' Х2! _^Др__(IV 17)

Ki + кн кв - 2 m(1 - SH ост - SCB)

Решая это квадратное уравнение, получаем окончательные формулы для определения xBi в пропластке с проницаемостью к в любой момент времени

И jfl - лД-фМ

кн(И н/кн - И в/кв)’

ф _ 2Др(Ин /кн - Ив /кв) (IV 18)

2 2 И 212

m(1 - S - S ) н

1^1 ^н ост св'

кн2

Для того чтобы получить формулу для определения времени t, обводнения i-го пропластка с проницаемостью к., положим в первой формуле (IV. 18) xBi = I.

Тогда

t, _ m(1 - Sн ост - SCB )(и н / кн + И в / кв )| (IV 19)

2Дрк,

Из формулы (IV. 19) следует, что пропласток с очень большой проницаемостью обводнится в самом начале процесса вытеснения нефти водой из слоистого пласта.

Рассмотрим процесс вытеснения нефти водой из слоистого пласта. Для удобства сложим мысленно все пропластки этого пласта в один “штабель”, причем таким образом, чтобы абсолютная проницаемость пропластков изменялась последовательно, начиная с наименьшей и кончая самой высокой.

Пусть, например, в нижней части этого “штабеля” расположен пропласток с самой большой проницаемостью, а вверху - с наименьшей проницаемостью. Согласно вероятностно-статистической модели слоисто-неоднородного пласта, суммарную толщину h пропластков, проницаемость самого проницаемого из которых не ниже, чем некоторое значение, равно к, можно установить в соответствии с формулой закона распределения проницаемости следующим образом:

h/h = FU),

(IV.20)

где h - общая толщина всех пропластков в “штабеле”.

Формулу (IV. 20) можно представить в дифференциальном виде, т.е. через плотность распределения, следующим образом:

— _ FXlcd _ f OOdfc

(IV.21)

h

Здесь Кк) - плотность вероятностно-статистического распределения абсолютной проницаемости.

Вытеснение нефти водой из слоистого пласта в целом можно рассматривать и иным образом, считая, что в некоторые слои толщиной Дh и проницаемостью к поступает вода с расходом Д9. Тогда из формул (IV. 15) и (IV. 18)

(IV.22)

![]()

С учетом (IV. 21) из (IV. 22), заменяя конечные приращения соответствующих величин их дифференциалами и опуская индекс i, найдем

(IV.23)

dq _ ЬкиДрЬк(к^к

![]()

Согласно модели поршневого вытеснения, из обводнившихся пропластков нефть не извлекается - из них поступает только вода. Обводняются, конечно, в первую очередь высокопроницаемые пропластки. В используемых в теории разработки нефтяных месторождений моделях пластов условно принимают, что в слоисто-неоднородных пластах могут быть слои с бесконечно большой проницаемостью. Таким образом, к моменту времени t = t,, когда обводнятся все слои с проницаемостью к > к,, можно добывать нефть лишь из слоев с проницаемостью к < к,. В соответствии со сказанным для дебита нефти из рассматриваемого слоистого пласта на основе (IV. 23) получим следующее выражение:

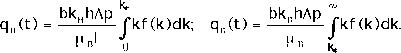

qн(t) _ ^рг(IV.24)

^ н п -\1 - фkt

Дебит воды qB(t) можно определить также с учетом указанных соображений по формуле

q,(t) _ J¦ kf (k)dk (IV.25)

^в К=

С помощью приведенных формул можно, задаваясь последовательно значениями времени t = t,, по (IV. 19), определять к,. Затем, предполагая, что плотность вероятностно-статистического распределения абсолютной проницаемости известна, можно определить, проинтегрировав (IV. 24) и (IV.25), qE, qB и q = = qж = qn + q,.

Приведенные выкладки и формулы пригодны, как уже было указано, для случаев, когда в течение всего процесса вытеснения нефти водой из слоистого пласта перепад давления не изменяется. Когда же задано условие постоянства расхода q^ закачиваемой в слоистый пласт воды, получают несколько иные соотношения для определения дебитов нефти и воды, а также перепада давления, который в данном случае будет изменяться с течением времени. Если qM = const, справедливы формулы (IV. 15) и (IV. 16), при этом следует учитывать, что перепад давления Др - функция времени, т.е. Др = Др(t).

Введем функцию ф:

^ _ Л/ДрО^; Л =

2(ин/кн - и,/к,)к2 . (IV.26)

п т(1 - Эн ост - SCB)n н12

Из формулы (IV. 15), если ее записать относительно дифференциалов расхода q и толщины пласта h, с учетом (IV. 26) получим

dq,3 _ ЬкнАр(^Ы|1. (IV.27)

1-фк

Как и в случае постоянного перепада давления, при постоянном расходе закачиваемой в слоистый пласт воды к некоторому моменту времени t = t, часть слоев окажется полностью обводненной и из них будет добываться только вода, из другой же части будут добывать безводную нефть. Поэтому полный расход закачиваемой во всю толщу слоистого пласта воды qB3 можно определить в результате интегрирования выражения (IV. 27) и прибавления к правой его части интеграла, учитывающего приток воды из обводнившихся слоев. Имеем

_ WO) r.kf(k)dk + ЬквЛрО) “ (k)dk. (IV.28)

И н1 И в1 к

Обучающемуся предлагается следующая процедура последовательного определения Др(0. Вначале задаются значением проницаемости к,, по формуле (IV. 19) определяют время обводнения слоя t = t,, после чего для данного t, вычисляют ф. Затем определяют интегралы, входящие в формулу (IV.28), и Др (t) при заданном qM. Вычислительные операции повторяют при других меньших значениях к, для получения зависимости

Др (t).

Дебит нефти находят по формуле q„(t) _ fdk, (IV.29)

И н! п -^1 - фк

а дебит воды - по формуле

q^t) _ ЬквДр (t) j kf

(k)dk (IV.30)

И в1 к,

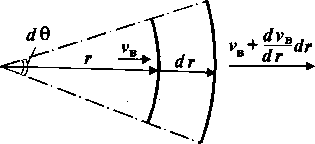

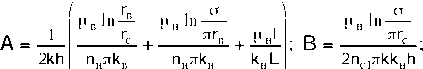

В радиальном случае при поршневом вытеснении нефти водой из отдельного слоя вместо уравнения (IV. 12) будем иметь

qвзi _ ^2лhr . (IV.31)

И в dr

Пусть в некоторый момент времени фронт вытеснения нефти водой в i-м слое дошел до радиуса г = rBi, где пластовое давление равно p,i. Тогда, интегрируя (IV.31) от радиуса скважины до радиуса rBi, получаем

qвзi ln^ ^2лh(рс - pвi). (IV.32)

rc и в с

В области rBi < г < R, т.е. впереди фронта вытеснения, движется нефть с тем же расходом qBi = qEi, так что аналогично

(IV.32) имеем

q^ ln- _ ^nh^ - рк). (IV.33)

гн И н Bi К

Из (IV.32) и (IV.33)

2л^Др с h

i^ln-^ + ^ln —

кв гс кн Гн

Аналогично (IV. 12) для i-го пропластка

q,i = m(1 - sH ост - sCB)2nrBi

dr,i

at

(IV.35)

Приравнивая правые части (IV.34) и (IV.35) и опуская индекс i, получаем

+Ьв. in Ьв. + in —. гв _-кДрс-.

(IV.36)

+ к rc К, гв. dt ^°1 - ^н ост - ^св)

Обозначим р = гв/гс и проинтегрируем (IV.36) при Дрс = const. Тогда

2^1 1^ 1 P2*lnP- j) + ^

+ Инln — (р2 - 1)

кн rc

(IV.37)

2кДрс1

Теперь можно найти время t = t,, соответствующее началу обводнения пропластка с абсолютной проницаемостью к = к,. Полагая р = рК = R/rG, получаем

^°1 - ^н ост - ^св)гс ~|(ив /Кв - ин/Кн)[^Рк(1пРк - 1/2) +

2Дрск,

(IV.38)

—3»

(IV.39)

dq

+1/2] + ИцпрК)р2 - 1-J

2Дрск, '

Из формулы (IV.34) _ 2лАpсkdh

н bi ln Ik + ^k ln —

кв гс кн r

Интегрируя (IV.39), как и для прямолинейного случая, при Дpс = const имеем

к

н с

И r и

П -Чп-^ + -Mn — к r к r

в с нв

И в ln — k

Гс

Для вычисления интеграла (IV.40) в подынтегральное выражение следует подставить r, из формулы (IV.37). Поэтому в общем случае q^t) необходимо определять, по-видимому, численным путем с использованием компьютера. Однако, как и в прямолинейном случае, при Ив/кв = Ин/кн вычисления упрощаются. Выражение (IV.40) превращается в следующую формулу:

^(t) _ 2пкнh—

Ij-kf(k)dk.

(IV.42)

Инln— П Гс

Необходимо задаваться величиной к,, определять момент обводнения слоя с проницаемостью к = к, по формуле (IV.38) и в соответствии с известным вероятностно-статистическим законом распределения абсолютной проницаемости q^t) и qE(t).

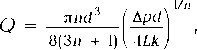

П р и м е р IV. 1. Нефтяной пласт в элементе однорядной системы разработки длиной l = 500 м, шириной b = 500 м и толщиной h = 10 м разрабатывается с применением заводнения. Пористость пласта m = 0,25, вязкость нефти в пластовых условиях ин = 2 • 10-3 Па • с, вязкость воды ив = 103 Па • с. Пласт неоднороден по толщине и может быть представлен моделью слоисто-неоднородного пласта с гамма-распределением абсолютной проницаемости. Плотность распределения соответствует а = 2. Поэтому

проницаемости) т(к) = 2 к = 0,4 мам .

Содержание связанной воды в пласте s^ = 0,05, при поршневом вытеснении нефти водой из каждого отдельного слоя остаточная нефтенасыщенность в слое s^oct = 0,4. Пласт разрабатывается при постоянном перепаде давления в элементе однорядной системы Ар = 0,2 МПа. Относительная проницаемость для нефти в незаводненных областях кн = 1, а относительная проницаемость для воды в заводненных зонах кв = 0,5.

Определим изменение во времени дебита нефти q„(t) и воды q„(t), получаемое из рассматриваемого элемента однорядной системы разработки.

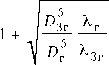

Прежде чем приступить к решению данного примера, отметим, что по условию Ин/кн = Ив/кв- В этом случае, согласно формулам (IV.24) и (IV.25), имеем

По формуле (IV. 19)

^(1 Sj ост S св)(и н/кн +И в/кв)'

![]()

W м3/сУт40 г

30

20

10

О 200 400 600 800 t, сут Pi|(t)_ bk„hAp k^e'

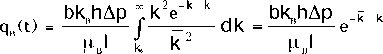

И„' J

Подставляя в приведенные формулы для q^t) и q^t) данную в условии примера плотность гамма-распределения абсолютной проницаемости, получаем

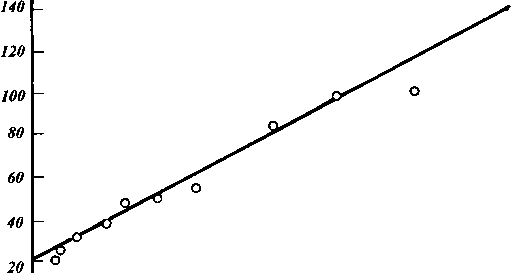

Рис. 76. График изменения во времени дебитов нефти (1) и воды (2), получаемых их элемента однорядной системы разработки

_ [2k(1 - e'^) - k?z ke-^ - 2Ke ^/k].

И н'

Соответственно для дебита воды

(2k + К2/к + 2к,).

Порядок расчета следующий: сначала задаемся проницаемостью к, об-

воднившегося пропластка, затем определяем по приведенной формуле время t, обводнения этого пропластка, после чего вычисляем дебиты нефти и воды для данного времени. Расчеты повторяем аналогичным образом для других значений к, и t.

На рис. 76 показан график изменения во времени дебитов нефти и воды, из которого следует, что для принятого вида распределения абсолютной проницаемости обводнение пласта в элементе системы разработки нарастает очень быстро, и уже через 400 сут qн = 15,7 м3/сут, а дебит воды qв = = 19 м3/сут.

§ 18. РАСЧЕТ ПОКАЗАТЕЛЕЙ РАЗРАБОТКИ ОДНОРОДНОГО ПЛАСТА НА ОСНОВЕ МОДЕЛИ ДВУХФАЗНОЙ ФИЛЬТРАЦИИ

Все известные методики расчета процесса раз

работки нефтяных месторождений с учетом непоршневого характера вытеснения нефти водой основаны на теории совместной фильтрации неоднородных жидкостей. Такой вид фильтрации нефтяники условно называют “двухфазной фильтрацией”. Рассмотрим теорию двухфазной фильтрации вначале на примере вытеснения нефти водой из прямолинейного однородного пласта. Этот пример соответствует случаю вытеснения нефти водой из элемента однорядной схемы расположения скважин,

Рис. 77. Схема элемента пласта при непоршневом вытеснении нефти водой

происходящему в сечениях элемента, находящихся на значительном удалении от самих скважин, где характер движения вытесняемой и вытесняющей жидкостей близок к прямолинейному.

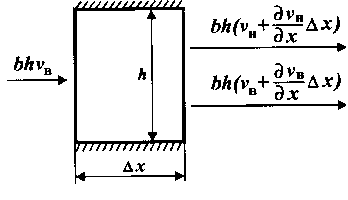

Рассматривая двухфазную фильтрацию (непоршневое вытеснение нефти водой) в прямолинейном пласте, выделим э лемент длиной Ах, высотой h и шириной b в направлении, перпендикулярном к плоскости (рис. 77). В общем случае слева в э лемент пласта поступают, а справа вытекают нефть и вода. При этом

расход воды слева равен bhvB, а справа - bh(vB + А х).

dx

Количество накопленной воды в элементе пласта составляет

bhm д1Ах (v - скорость фильтрации воды; s - водонасыщен-dt

ность пласта; t - время). Согласно закону сохранения вещества разность между скоростями входящей в элемент пласта воды и выходящей из него равна скорости накопления воды в элементе пласта. Выражая сказанное в математической форме, получаем

_bh+v, Ах. + bhv = bhm — Ах.

dx

dt

После сокращения соответствующих членов при устремлении Ах ^ 0 имеем

+ m - = 0. (IV.43)

dx dt

Поскольку в пористой среде содержатся только нефть и вода, то насыщенность пористой среды нефтью sK =1 - s. Рассматривая аналогично предыдущему скорости проникновения нефти в элемент пласта и выхода из него, получаем

^ _ mд1 = 0. (IV.44)

dx dt

Складывая уравнения (IV.43) и (IV.44), имеем — (vH + vB) = 0; vH + vB = v(t). (IV.45)

dx

Таким образом, суммарная скорость фильтрации нефти и воды не изменяется по координате х, что и следовало ожидать, так как нефть и воду принимают за несжимаемые жидкости. Следовательно, режим пласта жесткий водонапорный. Скорости фильтрации воды и нефти подчиняются обобщенному закону Дарси, так что

v = _ kkB(s) Эр ; v = _ kkH(s) Эр (IV 46)

И в дх И н дх

где кв и кн, Ив и Ин - относительные проницаемости, зависящие от водонасыщенности s и вязкости воды и нефти.

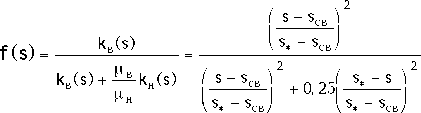

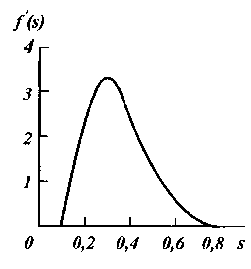

Рассмотрим функцию f(s), называемую функцией Бакли -Леверетта. При этом

f (s) = _^ =-^-, (IV.47)

V + Vh k.(s) + -^ kH(s)

Ин

или

f (s) = vB/v(t). (IV.48)

Из (IV.48), дифференцируя v, по х, получаем

^ = v(t)f '(s) —. (IV.49)

dx дх

После подстановки (IV.49) в (IV.43) получим одно дифференциальное уравнение первого порядка для определения s, т.е.

v(t)f '(s) — + m — = 0. (IV.50)

дх д1

По мере вытеснения нефти водой из прямолинейного пласта фронт вытесняющей нефть воды продвигается к концу пласта и водонасыщенность в каждом сечении заводненной области непрерывно увеличивается. Процесс вытеснения нефти водой из прямолинейного пласта можно представить и иным образом, следя за изменением по пласту некоторой водонасыщенности. Если, например, в какой-то момент времени в некотором сечении пласта водонасыщенность составляла s = s1, то спустя определенное время эта водонасыщенность будет и в конце пласта, так как нефть постепенно извлекается из него и ее место занимает вода. Для указанного s = const можно принять

ds = —ах + — dt = 0,

дх д1

или

дS_dx + й = 0. (IV.51)

дх д1 д1

Сравним (IV. 50) и (IV. 51). Они будут идентичными, если положить

Эх = f '(s)y(t). (IV.52)

dt m

Умножим и разделим (IV.52) на bh и проинтегрируем. Полу-

ним

bhmx = f'(s)QB3(t); QM(t) = Jbhy(t)dt (IV.53)

Обозначим

I = bhmx/QB3(t), (IV.54)

тогда

I = f'(s). (IV.55)

Задавая s в формуле (IV.55), можно определить расстояние от входа в пласт для данного значения водонасыщенности. Однако в период безводной эксплуатации закачиваемая вода еще не достигает конца пласта. Чтобы установить положение фронта вытеснения нефти водой и водонасыщенность на фронте вытеснения, рассмотрим материальный баланс закачанной в пласт воды. Если к моменту времени t в пласт закачан объем воды, равный QBi!(t), расстояние от x = 0 до фронта вытеснения составит xB, насыщенность пласта связанной водой s = sGB, то

QB3(t) = bhm J s(x)dx - bhi^^^. (IV.56)

Используем следующие обозначения:

х — Q,3 I* х — QB3 I * bhm ’ Б bhm Б’

dx — dI. (IV.57)

bhm

Тогда, подставляя (IV.57) в (IV.56), получаем

ч

/ s(I)dI-sCBI, — 1. (IV.58)

Поскольку I = f'(s), то dI = f"(s)ds.

Следовательно, из (IV.58)

s

s

*

В выражении (IV.59) принято, что при x = 0 и I = 0, т.е. на входе в пласт, мгновенно устанавливается водонасыщенность s*, при которой кн = 0 (см. рис. 40), а на фронте вытеснения значение ее в течение всего процесса составит sB.

Выполним интегрирование в левой части (IV.59) по частям. Имеем

= sBf'(sB) - s*f'(s*) - f(s,) + f(s*). (IV.60)

В соответствии со сказанным водонасыщенность s* устанавливается в сечении I = 0. Следовательно, f'(s*) = 0, поэтому и второй член в формуле (IV.60) равен нулю. Далее, поскольку kE(s*) = 0, то, согласно формуле (IV.47), f(s*) = 1. Таким образом, из (IV.59) и (IV.60) получим

sBf'(sB) - f(s,) = sCBf'(sB),

откуда

f'(sB) = . (IV.61)

s — s

°B °CB

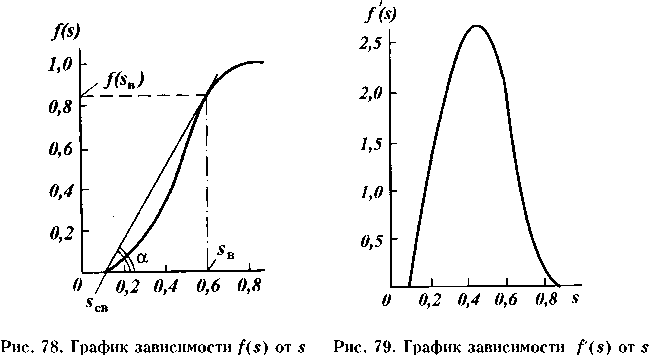

На рис. 78 приведен график, построенный с учетом кривых относительных проницаемостей, данных на рис. 40, при ^в/^н = 0,5.

По кривой f(s) можно найти значение s, графическим путем. В самом деле, согласно рис. 78,

f'(sB) = tga =

f(s°) .

s — s

°B °CB

Проведя касательную к кривой f(s) из точки s = sra, по точке катания (см. рис. 78) определяем f(sB) и sB.

Для того, чтобы найти распределение водонасыщенности по длине пласта, необходимо построить кривую f'(s) (рис. 79). Это можно сделать методом графического дифференцирования кривой f(s) или, представив кривые относительных проницаемостей аналитически, выполнить дифференцирование аналитическим путем, сделав соответствующее построение.

Определим длительность безводного периода добычи нефти, т.е. момент времени t = t*, когда фронт вытеснения достигнет конца пласта и, следовательно, x,, будет равен I. Будем считать, что к этому моменту времени в пласт закачано Q^ = Q*(t*) воды. Из (IV.57) имеем

bhml f '(sB). (IV.62)

Q* (t*) —

Из (IV.62) определим Q*(t*) и, следовательно, t*. Величина bhml равна объему Уп пор пласта. Так как режим жесткий водонапорный, объем закачанной в пласт воды к моменту времени t = t* равен объему добытой из пласта нефти QH* к этому же

моменту времени, т.е. Q*(t*) = QH*. Безводная нефтеотдача п0 =

= П01П2, где п01 - коэффициент вытеснения нефти водой, достигнутый в безводный период. Поэтому

n — Qh*^2_—___(IV 63)

0 4(1 — О f'(sB )(1 — sc)' '

Заметим, что распределение водонасыщенности в пласте изменяется по мере продвижения в глубь пласта фронта вытеснения нефти водой таким образом, что значения sв на фронте вытеснения xв и s* на входе в пласт остаются неизменными. Таким образом, кривая распределения водонасыщенности как бы “растягивается”, оставаясь подобной себе. Такое р аспр еделение некоторого параметра, будь то водонасыщенность или какой-либо другой параметр, называется автомодельным. Соответствующие решения задач также именуются автомодельными.

Полученные формулы позволяют рассчитать р аспр еделение водонасыщенности к моменту подхода воды к линии добывающих скважин, т.е. в безводный период разработки пласта.

Однако добыча нефти из пласта продолжается и после прорыва фронта вытеснения к концу пласта при x = l.

Рис. 80. Схема вытеснения нефти водой из прямолинейного пласта в водный период разработки. Распределение

водонасыщенности:

1 - истинное; 2 - фиктивное

Для определения текущей нефтеотдачи и обводненности продукции при t > t*, т.е. в водный период разработки пласта, поступим следующим образом. Будем считать, что продвижение фронта вытеснения происходит и в водный период разработки пласта, но этот фронт распространяется вправо за пределы пласта (рис. 80). Водонасыщенность на таком фиктивном фронте вытеснения и в этом случае остается постоянной, равной sB, а водонасыщенность при x = l уже составит s . Пусть в некоторый момент времени t > t* фиктивный фронт находится на расстоянии x^ от входа в пласт (см. рис. 80). В соответствии с формулами (IV.54) и (IV.55) при t > t* можно написать

bhml/QB3(t) = f '(s). (IV.64)

Из (IV.62) и (IV.64) получим f '(s)/f' (s,) — Q*(t*)/QB3(t). (IV.65)

По формуле (IV.65) находим s для различных значений времени t. Так, зная Q*(t*), f(sB) и Q^t), определим вначале f (s), а затем по графику функции f (s) - значение s.

Дебиты нефти и воды в водный период разработки пласта составят

9 — ЬИккн(Б) ; q — bhkk,(s) (IV66)

H Ин *дх - х_/ В Ив +дх. х_/

Отсюда для определения текущей обводненности продукции v получим формулу

V — —qB— —-кв(-)-. (IV.67)

9в + 9н kB(s) + -Цв kH(s)

Ц н

Текущую нефтеотдачу в водный период разработки пласта можно определить в принципе следующим образом:

1) установлением объема накопленной добычи нефти по формуле

t

0

2) отнесением этого объема накопленной добычи нефти к первоначальному объему нефти в пласте, равному bhm(1 - sCB).

Однако объем добытой из пласта нефти можно определять по изменению в нем водонасыщенности, учитывая опять-таки то, что режим пласта жесткий водонапорный. Так, на основе равенства объема вошедшей в пласт воды объему вытесненной из него нефти имеем

| Е .с _Q II QH | f - ' ( ) d X - cs | II q г+ | t / bhmx^ bhmx f sd| t I s C, t |

| 0 |

0 * qt - qt |

bhml

КО _

f sd^ -s,f '(s)

qt

J CB

f '(s)

bbh(m)[sf '(s) - s.f '(s.) - f (s) + f (s.) - sj '(s)]

(IV.68)

Формула (V.68) должна быть справедлива для всех моментов времени, когда t > t.. При t ^ », вообще говоря, водонасыщенность должна стать равной s. во всем пласте. Однако при любом другом значении времени водонасыщенность s = s. только на входе в пласт, т.е. при ^ = 0. Тогда, как следует из формулы (IV.55), f (s.) = 0. Следовательно, из (IV.68) получим

1 - f (s)

Qh — V

f' (s )

(IV.69)

Из (IV.69) вытекает, что текущая нефтеотдача пласта в период водной его эксплуатации

“ i - f(s)2

П2

f ' (s)

—. (IV.70)

Qh^2

п

Vn(1 - sc,)

1 - sc

Таким образом, мы определили основные технологические показатели разработки элемента пласта - текущую нефтеотдачу и обводненность добываемой продукции.

Рассмотрим непоршневое вытеснение нефти водой в радиальном направлении, например при разработке элемента семи-

О

точечной системы с использованием заводнения. Схема элементарного объема пласта для такого случая показана на рис. 81. Уравнение неразрывности фильтрующейся воды в таком объеме получим с учетом баланса втекающей и вытекающей воды за время dt в виде

![]()

- 2nrdrd0mds = 0.

(IV.71)

Раскрывая скобки в выражении (IV.71), сокращая в нем соответствующие члены и заменяя обозначения обыкновенных производных на частные, имеем

dr r dt

или

![]()

r dr dt

(IV.72)

Вполне аналогичным образом, но с учетом того, что насыщенность пористой среды нефтью Бн = 1 - s, установим соответствующее уравнение неразрывности для фильтрующейся в пласте нефти в следующем виде:

![]()

r

dr dt

(IV.73)

Складывая уравнения (IV.72) и (IV.73), получаем

(IV.74)

![]()

Вводя, как и в случае прямолинейного вытеснения нефти водой, функцию f(s), определяемую формулой (IV.47), и подставляя ее в (IV.72) с учетом (IV.74), будем иметь одно дифференциальное уравнение для определения водонасыщенности s в виде

m

— + q(t)f '(s) — — 0.

(IV.75)

dt 2nrh dr

Так же, как и в прямолинейном случае, рассматриваем перемещение со временем в пласте линий s = const. В этом случае

ds — ^^dr + -^^dt — 0. (IV.76)

dr dt

Из (IV.75) и (IV.76) dr— q(t)f '(s) dt 2nrhm

Отсюда

f '(s) — 5 — ; (IV.77)

t

Qb3 — / q(t)dt.

Рассмотрим баланс закачанной в пласт и извлеченной из него воды. Устремляя для простоты радиус скважины к нулю (гс ^ 0), имеем

J2nhmsrdr - nmsCBhr2 — QB3. (IV.78)

Учитывая из (IV.77), что

f"(s)ds — 2nmhrdr/QB3; f'(sB) — nmhr2/QB3

В

и подставляя эти выражения в (IV.78), приходим к интегральному соотношению

/ sf "(s)ds — 1+ sc,f '(s,),

в точности совпадающему с соответствующим соотношением (IV.59) для случая вытеснения нефти водой из прямолинейного пласта. Поэтому можно утверждать, что и при вытеснении нефти водой из радиального пласта справедливы соотношение (IV.60) и все последующие рассуждения, включая формулу (IV.61), пригодную для нахождения водонасыщенности на фронте вытеснения нефти водой, а также описанный графический метод определения s^

Время t, безводной разработки пласта радиусом rK определим из (IV.77). Если полагать, что Овз = qt, имеем

Аналогично по формулам (IV.66) и (IV.67) находим текущую обводненность v продукции, добываемой из пласта при t > t„. Соответственно текущую нефтеотдачу п вычислим по формуле (IV.70). Таким образом определяем все важнейшие технологические показатели процесса вытеснения нефти водой.

П р и м е р IV.2. Из элемента однорядной системы разработки осуществляется вытеснение нефти водой. Будем условно принимать процесс движения нефти и воды во всем элементе пласта одномерным, прямолинейным.

Длина пласта l = 600 м, его ширина b = 600 м, общая эффективная толщина h0 = 20 м. Коэффициент охвата пласта заводнением по толщине п2 = 0,75, так что охваченная заводнением толщина пласта h = 15 м. Проницаемость пласта k = 0,5 мкм2, пористость m = 0,2. Вязкость нефти в пластовых условиях ин = = 4 • 10-3 Па • с, вязкость воды и, = 10-3 Па • с. Через границу пласта при x = 0 закачивается вода с расходом q = 200 м3/сут и столько же жидкости добывается с конца элемента при x = l в течение всего рассматриваемого периода разработки.

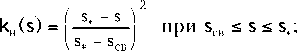

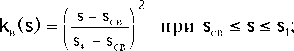

Относительные проницаемости заданы следующим образом:

при s1 < s < s,.

1/2

![]()

При этом эсв = 0,1; s. = 0,8. Значение s1 определяем из условия равенства относительных проницаемостей для нефти и воды при s = s4.

Требуется рассчитать на основе изложенной теории изменение во времени текущей нефтеотдачи и зависимость обводненности продукции v от текущей нефтеотдачи п.

Приступая к решению задачи, определяем прежде всего s^ Имеем

2

1/2

![]()

si — s^ = (s. — s^^^^3, s1 = 0,7032.

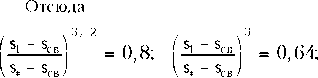

Таким образом, при s^ < s < 0,7032 функция Бакли - Леверетта

(s - sCB)2

(s - sCB)2 + 0, 25(s, - s)2 При 0,7032 < s < 0,8

0,8

f (s) =

+ s - s CB . * s* - s CB -

+ 0, 25

0,8

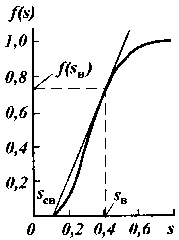

Функция f(s), построенная по приведенным формулам, представлена на графике (рис. 82). Определим по формуле (IV.61) водонасыщенность на фронте вытеснения, для чего проведем касательную к кривой f(s) из точки s = s^. Из рис. 82 получаем, что sB = 0,413; f(s ) = 0,723. Теперь необходимо построить кривую f'(s). Так как формулы для f(s) в рассматриваемом примере сравнительно простые, функцию f'(s) можно получить путем обычного, а не графического дифференцирования функции f(s).

При sOT < s < 0,7032

(s - sCB)2[2(s - sCB) - 0, 5(s, - s)]

2(s - sCB)

f '(s) = ¦

(s - sCB)2 + 0, 25(s, - s)2 [(s - sCB)2 + 0, 25(s, - s)2]2

Из последней формулы видно, что при s = s^ значение f'(sсв) = 0. При 0,7032 < s < s, = 0,8 имеем

0, 5(s - s CB)

f '(s) = 0,956

0, 956(s - sCB)1/2 + 0, 51(s, - s)2 (s - scb)1/2[0, 478(s - scb)-1/2 -1,02(s, - s)2]

[0,956(s - sCB)1/2 + 0, 51(s, - s)2]2

Рис. 82. Зависимость f(s) от s

Рис. 83. Зависимость f(s) от s

О 0,2 0,4 0,6 1] Рис. 84. Зависимость v от п

Рис. 85. Зависимость текущей нефтеотдачи от времени

0,5

= 0, 956.

| 0, 956(s - sCB) + 0, 51(s - sCB)1/2(s, - s)2

0,478 - 1, 02(s - sCB)1/2(s, - s)

[0, 956(s - sCB)1/2 + 0, 51(s, - s)2]2 1 При s = s, = 0,8

0, 5 0, 478

f '(s,) = 0,956

= 0.

0,956(s - Scb) 0,9562(s - sCB)

Таким образом, удовлетворяется условие на входе в пласт, т.е. при x = 0, где s = s,. На рис. 83 показана зависимость f(s) от s. При s, = sOT = 0,413 f'(sB) = 2,31. Теперь легко определить время безводной разработки элемента

пласта.

По формуле (IV.62) имеем

0,2 • 600 • 15 • 600 200 • 2,31

bhml

qf '(sb)

= 2388 сут = 6,41 года.

t, =¦

Накопленное количество добытой нефти за период безводной разработки пласта

Он, = qt, = 200 • 2338 = 0,468 • 106 м4.

Безводная нефтеотдача

0,75

: 0,361.

П 0

2, 32(1 - 0,1)

Чтобы определить текущую обводненность продукции v и текущую нефтеотдачу п в водный период разработки, используем формулу (IV.65), которая применительно к рассматриваемому случаю принимает следующий вид:

f f(s)/f '(sB) = t,/t или f '(s) = 2338 • 2,31/t = 5401/t.

Чтобы установить время t, которому соответствует данное значение s, легче задать это значение и с помощью графика (см. рис. 83) установить соответствующую ему производную f ( s). Текущая обводненность v составит f (s)._Текущую нефтеотдачу п определяем по формуле (IV.70) для каждого значения ( s). Таким образом, можно построить зависимость текущей обводненности от текущей нефтеотдачи. График этой зависимости для рассматриваемого примера показан на рис. 84. На рис. 85 приведена зависимость текущей нефтеотдачи от времени. Так, текущая нефтеотдача через 30 лет после начала разработки элемента составит 0,48. Обводненность продукции, получаемой из элемента, достигнет за этот период порядка 0,965.

§ 19. РАЗРАБОТКА ТРЕЩИНОВАТО-ПОРИСТЫХ ПЛАСТОВ ПРИ ВЫТЕСНЕНИИ НЕФТИ ВОДОЙ

По результатам исследований и опыта разработки нефтяных месторождений можно сделать вывод, что подавляющее большинство пластов, сложенных не только карбонатными, но и терригенными породами, такими, как песчаники и алевролиты, в той или иной степени трещиноватые.

В одних случаях, особенно когда сами породы малопористы и плохопроницаемы, трещины - это главные каналы, по которым движется нефть к забоям добывающих скважин при разработке таких пород, на что указывает несоответствие проницаемости кернов и проницаемости, определенной в результате гидродинамических исследований скважин. Фактическая проницаемость часто оказывается намного выше определенной по кернам.

В процессе разработки трещиновато-пористых пластов при упругом режиме изменение давления быстрее распространяется по системе трещин, в результате чего возникают перетоки жидкости между трещинами и блоками пород, т.е. матрицей, приводящие к характерному для таких пород запаздыванию перераспределения давления по сравнению с соответствующим перераспределением давления в однородных пластах при упругом режиме.

На разработку трещиноватых и трещиновато-пористых пластов может оказывать существенное влияние резкое изменение объема трещин при изменении давления жидкости, насыщающей трещины в результате деформации горных пород.

Один из наиболее сложных вопросов разработки трещиновато-пористых пластов связан с применением процессов воздействия на них путем закачки различных веществ, и в первую очередь с использованием обычного заводнения.

Возникает опасение, что закачиваемая в такие пласты вода быстро прорвется по системе трещин к добывающим скважинам, оставив нефть в блоках породы. При этом, по данным экспериментальных исследований и опыта разработки, известно, что из самой системы трещин нефть вытесняется довольно эффективно и коэффициент вытеснения достигает 0,8-0,85. Опыт также показывает, что и из матриц трещиновато-пористых пластов при их заводнении нефть вытесняется, хотя коэффициент нефтевытеснения сравнительно невелик, составляя 0,20-0,30. Поясним, под действием каких же сил происходит вытеснение нефти водой из матриц трещиновато-пористых пластов.

Одна из сил вполне очевидна, хотя до последнего времени и слабо учитывалась в расчетах процессов разработки. Эта сила обусловлена градиентами давления в системе трещин, воздействующими и на блоки породы.

Другая из сил связана с разностью капиллярного давления в воде и нефти, насыщающей блоки. Действие этой силы приводит к возникновению капиллярной пропитки пород, т.е. к замещению нефти водой в них под действием указанной разности капиллярного давления. Капиллярная пропитка оказывается возможной, если породы гидрофильные. Капиллярная пропитка матрицы или блоков трещиновато-пористых пластов вполне объяснима не только с позиции действия капиллярных сил, но и с энергетической точки зрения, так как минимум поверхностной энергии на границе нефти с водой будет достигнут, когда нефть соберется воедино в трещинах, а не будет насыщать поры матрицы, обладая сложной, сильно разветвленной поверхностью.

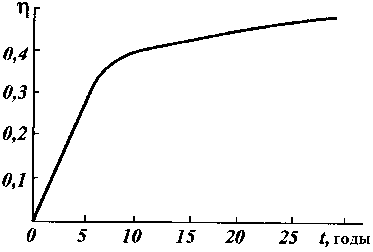

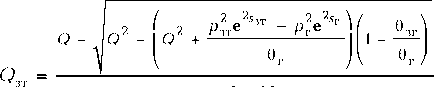

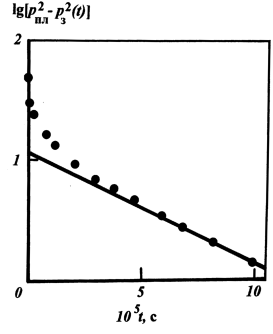

Исследования показывают, что если взять блок породы трещиновато-пористого пласта с длиной грани I,, первоначально насыщенный нефтью, и поместить его в воду (аналогичная ситуация возникает, когда блок в реальном пласте окружен трещинами и в трещинах находится вода), то скорость ф(0 капиллярного впитывания воды в блок и, следовательно, вытеснения из него нефти, согласно гидродинамической теории вытеснения нефти водой с учетом капиллярных сил, будет зависеть от времени t следующим образом:

фШ ~ Wt.

Из энергетических соображений можно считать, что скорость капиллярного впитывания пропорциональна скорости сокращения поверхности раздела между нефтью и водой, которая, в свою очередь, пропорциональна площади поверхности раздела. В этом случае можно считать, что

Ф(0 ~ е-|И,

где в - некоторый коэффициент.

Если изучать реальные процессы извлечения нефти из трещиновато-пористых пластов под действием капиллярной пропитки, то, по-видимому, наиболее правильным будет сочетание гидродинамического и энергетического подходов. В этом случае для скорости капиллярной пропитки можно использовать формулу, предложенную Э.В. Скворцовым и Э.А. Авакян,

ф(0 ~ ае-вУ д/pt, (IV.80)

где а - экспериментальный коэффициент.

Из соображений размерности и физики процесса впитывания коэффициент p можно выразить следующим образом:

p = ; A = A(kH, k,, Ин/И,, m, k1/2/l,), (IV.81)

1 И H

где кн, kB - относительные проницаемости для нефти и воды; к - абсолютная проницаемость; о - поверхностное натяжение на границе нефть - вода; 0 - угол смачивания пород пласта водой; Ин - вязкость нефти; А - экспериментальная функция.

Найдем выражение для коэффициента а, исходя из того условия, что за бесконечное время количество впитавшейся в кубический блок с длиной грани I, воды равно объему извлеченной из него нефти. Имеем в соответствии со сказанным

J>(t)dt = т^п*, (IV.82)

0

где sn0 - начальная нефтенасыщенность блока породы; п, -конечная нефтеотдача блока при его капиллярной пропитке. Если скорость капиллярной пропитки можно определить по формуле (IV.80), то

J>(t)dt =j\ae-tdt = If ^ (IV.83)

0 0 Vpt p 0 p

Из (IV.82) и (IV.83) получим т1,^н0п. = ал/п /Р; a = т^п-Р/л/Л. (IV.84)

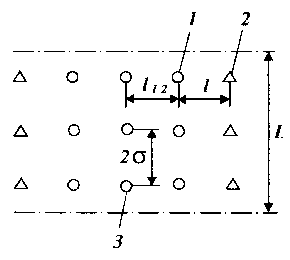

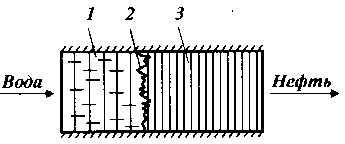

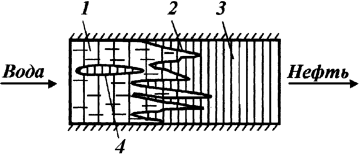

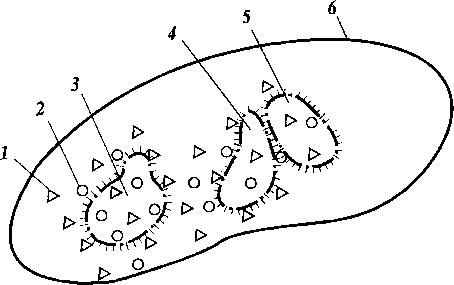

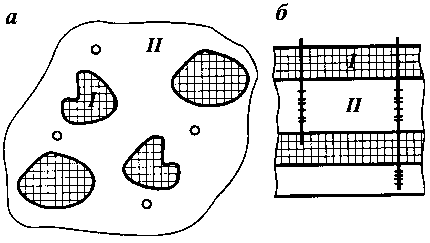

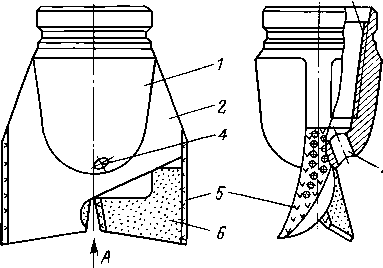

Перейдем к процессу вытеснения нефти водой из трещиновато-пористого пласта, состоящего из множества блоков породы. Будем полагать, как и выше, что эти блоки можно представить кубами с длиной грани I. (рис. 86). Поскольку вытеснение нефти водой начинается с границы пласта x = 0, то первые блоки, находящиеся у входа в пласт, будут пропитаны водой больше, чем более удаленные. Весь расход воды q, закачиваемой в пря-

Рис. 86. Схема заводняемого трещиновато-пористого прямолинейного пласта:

1 - блоки породы, охваченные капиллярной пропиткой; 2 - блоки породы, не охваченные капиллярной пропиткой

молинейный пласт, уходит в определенное число блоков породы, так что в каждый момент времени пропитка их происходит в области 0 < x < xф (xф - фронт капиллярной пропитки). Этот фронт будет перемещаться в пласте со скоростью

Уф = dXф/dt. (IV.85)

Если считать, что блоки породы в каждом сечении пласта начинают пропитываться в момент времени X, то скорость впитывания воды необходимо исчислять от этого момента времени. Пусть в течение времени AX “вступило” в пропитку некоторое число блоков породы. Расход воды Aq, входящей в эти блоки, составит

Aq = ЬИФ (t -Х>/ф(Х)АХ /I*3. (IV.86)

Скорость впитывания воды ф(0 определена для одного блока. Чтобы выразить ее как скорость впитывания воды в единицу объема трещиновато-пористого пласта, необходимо разделить Ф (t) на I*3, что и сделано в формуле (IV.86). Следует еще р аз отметить, что скорость пропитки в формуле (IV.86) исчисляется с момента X, в который к блоку с координатой Хф(Х) подошел фронт впитывающейся в блоки воды.

Суммируя приращения расходов Aq в формуле (IV.86) и устремляя AX к нулю, приходим к следующему выражению:

I* 0

Обычно бывает задан расход q, и необходимо найти скорость продвижения фронта пропитки Уф(Х). Тогда (IV.87) представляет собой интегральное уравнение для определения Уф(0.

Если учитывать, что скорость пропитки определяют по формуле (IV.80), то с учетом (IV.87) получим

q =

bhp4ms„o}e в('

Х)/ф(Х)"Х. (IV.88)

0 V™P(t - X)

Решение интегрального уравнения (IV. 88) получаем с использованием преобразования Лапласа, которое имеет

следующий вид:

e-|3t

(IV.89)

+ er

д/npt

/ф(0 = "Хф

dt bhn, msHo

Можно считать, что позади фронта Хф, т.е. ближе к входу в пласт, капиллярная пропитка практически заканчивается. Таким образом, в пласте будет двигаться зона капиллярной пропитки.

Выражение (IV.80) можно использовать для приближенных расчетов вытеснения нефти из трещиновато-пористого пласта в случае пропитки блоков, обусловленной не только капиллярными силами, но и градиентами давления в системе трещин. Так, согласно формулам (IV.80) и (IV.81), вытеснение нефти из блоков породы происходит под действием силы, определяемой с помощью произведения ocos0, причем размерность [ocos0] = Па • м. При гидродинамическом вытеснении нефти из блоков породы вода поступает в блоки воды, а нефть из них вытесняется под действием градиента давления. Размерность grad Кр равна Па/м. Капиллярные и гидродинамические силы будут иметь одинаковую размерность, если взять вместо ocos К0 величину ocos0/l,. Тогда

в = + gradp]. (IV.90)

|*Ин * I

В формуле (IV.90), таким образом, учитывается пропитка блоков пород как за счет капиллярных сил, так и за счет градиентов давления в системе трещин.

Выше изложены лишь основные физические закономерности вытеснения нефти водой из трещиновато-пористых пластов.

Полный расчет процессов разработки пластов этого типа требует использования специальных исследований и методов расчета, до настоящего времени еще недостаточно развитых.

П р и м е р IV.3. Пусть о = 35 • 10-3 Па • м, I, = 0,1 м, gradp = 10 Па/м, |1н =

= 2 • 10-3 Па • с, k = 10-2 мкм2, длина пласта I = 700 м, ширина пласта Ь = 700

м, толщина пласта h = 20 м, пористость блоков m = 0,15, их начальная нефте-насыщенность sk0 = 0,7, конечная нефтеотдача при пропитке п, = 0,3, параметр A = 0,4 • 105.

Требуется определить время t, безводной разработки пласта.

По формуле (IV.90) имеем

р = СИ •I05 • I0-14 ) 35 • IQ-3- 0,6 + ю] = о, 2 • 10-5(2,1 + 10) = 2, 42 • 10^ 1/с

10-1 • 2 • 10-3 * 10-2

Видим, что в рассматриваемом примере все же главную роль в вытеснении нефти водой из блоков пород играют градиенты давления жидкости в системе трещин, хотя определенный вклад вносят и капиллярные силы.

Переведем р в 1/сут. Имеем р = 2,42 • 10-5 1/с = 2,091 1/сут.

Поскольку процесс разработки трещиновато-пористого пласта обычно происходит в течение длительного времени, можно в рассматриваемом случае полагать, что

qt

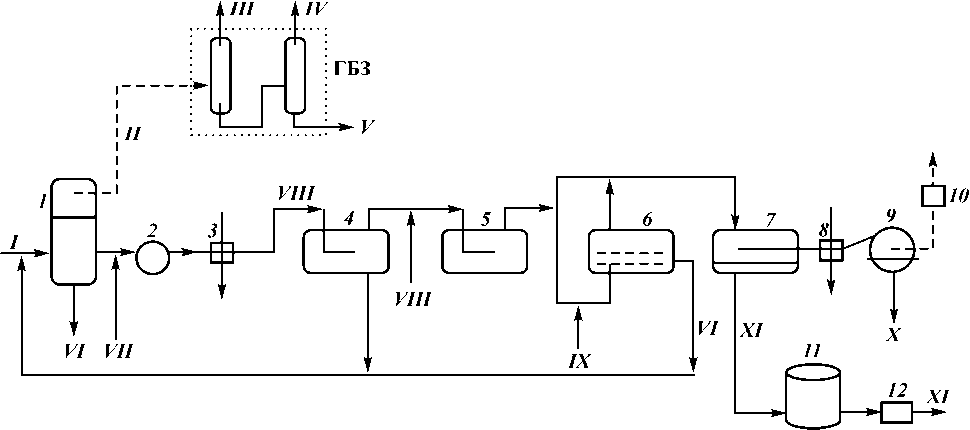

§ 20. МЕТОДИКИ РАСЧЕТА ТЕХНОЛОГИЧЕСКИХ ПОКАЗАТЕЛЕЙ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ С ПРИМЕНЕНИЕМ ЗАВОДНЕНИЯ

При изучении процесса вытеснения нефти водой сначала считали, что характер этого процесса поршневой. Так появилась модель поршневого вытеснения нефти из пласта. Однако стало ясно, что эта модель, если ее рассматривать в сочетании с моделью однородного пласта, слишком упрощенно отражает реальную картину разработки нефтяных месторождений в условиях заводнения. В предположении, что пласт однороден, при использовании такой модели приходим к выводу, что разработка месторождения может осуществляться полностью без добычи воды. Этот вывод в корне противоречит фактическим данным, согласно которым на всех месторождениях, разрабатываемых с заводнением, существует длительный период водной эксплуатации. Чтобы учесть добычу обводненной продукции, нефтяная наука пошла двумя путями.

П е р в ы й п у т ь заключался в том, что пласт представили сложенным из пропластков различной проницаемости. Уже сочетание модели процесса поршневого вытеснения нефти водой с моделью слоисто-неоднородного пласта, особенно с учетом вероятностно-статистического распределения пропластков по абсолютной проницаемости, позволяло учесть добычу обводненной продукции.

В т о р о й п у т ь заключался в том, что была создана модель непоршневого вытеснения нефти водой или модель двухфазной фильтрации. Эта модель, начало которой было положено американскими исследователями Бакли и Левереттом, послужила основой многих методик расчетов разработки нефтяных пластов с учетом совместной фильтрации нефти и воды.

Учет непоршневого характера вытеснения нефти водой привел к необходимости использования относительных проницаемостей, которые, естественно, неодинаковы для различных пластов.

Модель процесса непоршневого вытеснения нефти водой даже в сочетании с моделью однородного пласта позволяет рассчитывать данные разработки пласта в период добычи обводненной продукции. Тем не менее необходимо было как-то учитывать и реальную неоднородность пластов. Одной из первых методик, по которой принимали во внимание непоршневой характер вытеснения нефти водой из модели слоисто-неоднородного пласта, стала методика, предложенная Ю.П. Борисовым и развитая им впоследствии с участием ряда авторов. Эта методика получила название “методика ВНИИ-1”.

По этой методике пласт состоит из набора отдельных слоев - пропластков (трубок тока). Распределение абсолютной проницаемости устанавливают на основе определенного вероятностно-статистического закона. Чаще всего в качестве такого закона используют логарифмически нормальный закон. Приближенно принимают, что расход воды, поступающей в каждый отдельный слой, пропорционален абсолютной проницаемости этого слоя. Для расчета фильтрационного сопротивления в зоне совместного движения нефти и воды используют эмпирические зависимости, полученные на основе аппроксимации относительных проницаемостей.

Как уже упоминалось, определять добычу обводненной продукции можно также на основе сочетания модели поршневого вытеснения нефти водой с моделью слоисто-неоднородного пласта.

Дальнейший шаг в применении вероятностно-статистических законов при расчетах разработки месторождений осуществили

Э.Д. Мухарский и В.Д. Лысенко. Они предложили в этом распределении заменять один из параметров - так называемый коэффициент вариации, причем таким образом, чтобы учитывать путем изменения этого параметра не только непоршневой характер вытеснения нефти водой, но и другие факторы, такие, как начальное положение водонефтяного контакта, неустойчивость фронта вытеснения нефти водой и даже различие вязкостей нефти и воды. За исходное распределение абсолютной проницаемости указанными авторами принималось гамма-распределение.

Целый ряд методик, основанных на моделях поршневого или непоршневого вытеснения в сочетании с моделью слоисто-неоднородного пласта, был предложен и использовался другими авторами (методики Гипровостокнефти, СибНИИНП, БашНИПИ нефти и др.).

Однако описанные методики были разработаны только применительно к одномерным пластам - прямолинейному и радиальному, или для случаев, когда реальному пласту со сложной геометрией ставится в соответствие одномерный пласт, т.е. используется квазиодномерная модель. Расчет разработки нефтяных месторождений с применением заводнения в двумерных случаях требовал использования более сложных уравнений процесса вытеснения нефти водой. Оказалось затруднительным также непосредственное использование вероятностно-статистического распределения проницаемости. Можно, конечно, переходить от вероятностно-статистического распределения к соответствующему набору конечного числа прослоев, распространяющихся по всей площади месторождения. Однако расчет процесса разработки нефтяных месторождений с применением заводнения по такой методике был слишком громоздким.

Сказанное выше относится больше к истории развития методик расчета разработки месторождений.

В связи с использованием компьютеров применяют методики, основанные на двумерной или трехмерной совместной фильтрации нефти и воды с учетом модифицированных относительных проницаемостей.

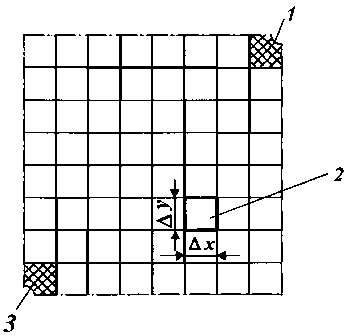

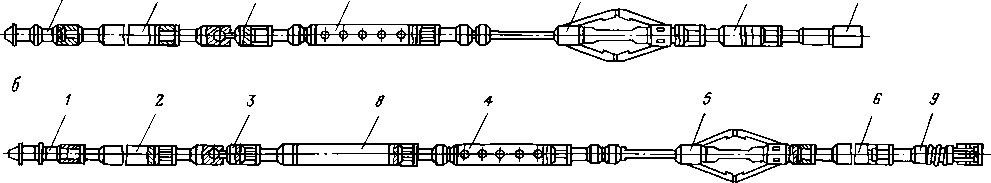

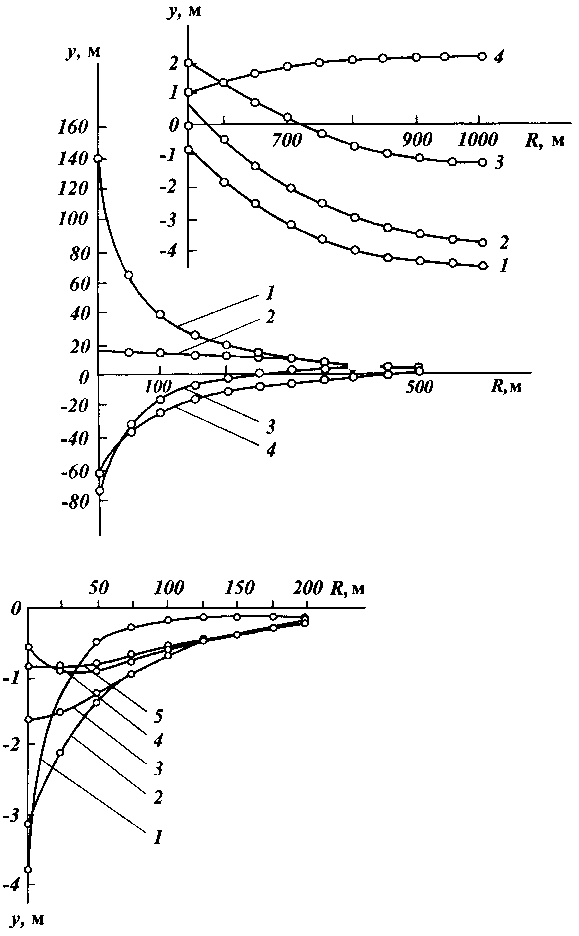

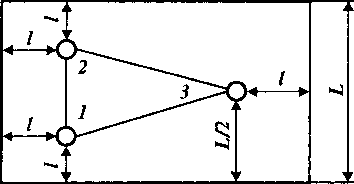

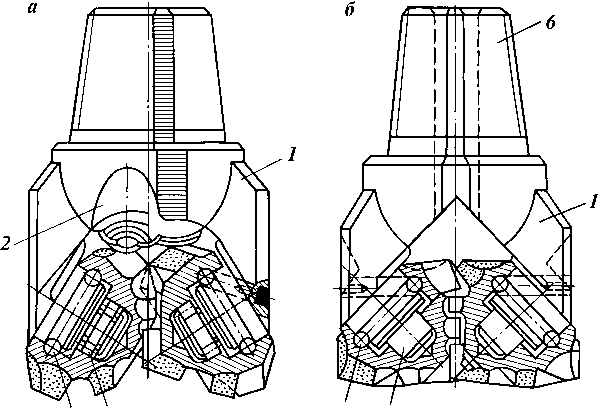

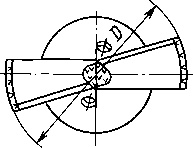

Приобрели широкое использование методики, основанные непосредственно на применении теории многофазной многокомпонентной фильтрации и адресных моделей пластов. Рассмотрим в общих чертах, в связи со сказанным, методику решения двумерных задач разработки нефтяных месторождений с применением заводнения. Допустим, что некоторое месторождение по одному из вариантов решено разрабатывать с использованием пятиточечной системы разработки. На рис. 87 показана схема

Рис. 87. Схема элемента пятиточечной системы разработки:

1 - 1/4 нагнетательной скважины; 2 - конечно-разностная ячейка площадью АI АО; 3 - 1/4 добывающей скважины

элемента этой системы разработки. Заданы свойства пород пласта, его толщина и линейные размеры, свойства нефти и воды, давления в скважинах или расход закачиваемой в пласт воды. Требуется определить технологические показатели раз

работки, такие, например, как текущую нефтеотдачу, обводненность продукции и, если известен перепад давления между скважинами, то дебиты нефти и воды, а если заданы дебиты, то, наоборот, - перепад давления между нагнетательной и добывающей скважинами.

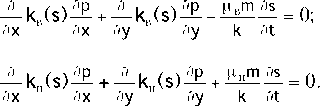

При решении этой задачи используют уравнения двумерной фильтрации нефти и воды. Для их вывода рассмотрим баланс нефти и воды в элементарном объеме пласта (см. рис. 87). Учитывая количество воды, проникающей в элемент пласта и выходящей из него по осям x и у, а также объем накопленной воды в элементе dxdyh, получаем

+ m * = 0,

(IV.91)

дХ

ду

at

где vBX, vBy - скорости фильтрации воды соответственно по осям

x и у.

Из рассмотрения баланса нефти, входящей в элемент пласта и выходящей из него, с учетом того, что насыщенность пористой среды нефтью sK = 1 - s, получаем уравнение

3Vh

dv

(IV.92)

ну

m — = 0. at

нх +

дХ ду

Согласно закону совместной фильтрации нефти и воды, имеем

kk,(s) а^. ц ах ’

kkB(s) а^. ц B ау ’

(IV.94)

v

нх

kk^s) эр ; v _ kkн(s) эр

, ; Vнy _ ,

цн ЭХ Цн ду

Подставляя (IV.94) в (IV.91) и (IV.92), получаем следующую систему из двух уравнений для определения р и s:

(IV.95)

(IV.96)

Далее приведенную выше систему дифференциальных уравнений в частных производных заменяем конечно

разностными уравнениями.

Соответственно

элемент

пятиточечной системы разработки (см. рис. 87) разбиваем на некоторое число ячеек с длиной грани по оси х, равной Ах, и длиной грани по оси у, равной Ау. При этом 1/4 нагнетательной и 1/4 добывающей скважин заменяем соответствующими ячейками (см. рис. 87, штриховку). В рассматриваемом случае вся область течения разделена на 64 ячейки. Чем больше число ячеек, тем в принципе точнее будет вычислено поле давлений и насыщенностей. Однако измельчение ячеек приводит к увеличению времени счета. Поэтому необходимо инженерно оценить требующуюся точность вычислений.

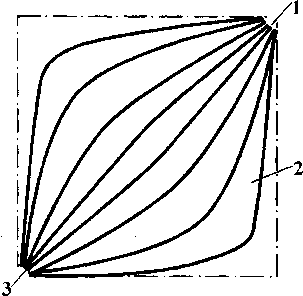

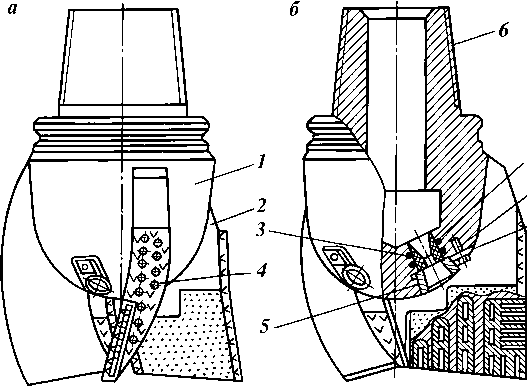

Помимо описанного выше, основного в настоящее время метода решения задач вытеснения нефти водой из пластов известны и другие. Довольно часто применяют, например, метод жестких трубок тока. Если взять тот же элемент пятиточечной системы, то можно определить аналитическим путем или с помощью компьютера или электроинтегратора расположение линий тока в нем, основываясь на фильтрации однородной жидкости - нефти или воды. Затем можно приближенно считать, что линии тока в этом элементе останутся неизменными и при фильтрации неоднородных жидкостей - нефти и воды. Можно далее использовать теорию вытеснения нефти водой из трубки тока переменного сечения и определять в каждый момент времени давление и водонасыщенность в ней. Затем устанавливают дебиты нефти и воды, притекающих к добывающей скважине по каждой трубке тока. Количество поступающих воды и нефти к скважине по каждой трубке тока суммируют. На рис. 88 показано расположение трубок тока в элементе пятиточечной системы разработки. Для ускоренного, но более грубого расчета

Рис. 88. Схема трубок тока в элементе пятиточечной системы разработки:

1 - 1/4 нагнетательной скважины,

2 - трубки тока; 3 - 1/4 добывающей скважины

используют прием, заключающийся в замене трубок тока переменного сечения трубками тока соответствующей длины, но постоянного сечения (методика В.И. Колганова,

М.Л. Сургучева и Б.Ф. Сазонова). Тогда для расчета вытеснения нефти водой из каждой отдельной трубки тока можно использовать методику вытеснения нефти водой из прямолинейного пласта.

Для краткосрочного оценочного прогнозирования разработки длительное время эксплуатируемого месторождения, когда известны значительные фактические данные об отборе нефти и воды, можно, основываясь на результатах предыдущей рзаработки месторождения, осуществлять расчет будущих показателей разработки с использованием упрощенных методик. Эти методики можно называть эмпирическими, поскольку они дают прогноз разработки по фактическим данным.

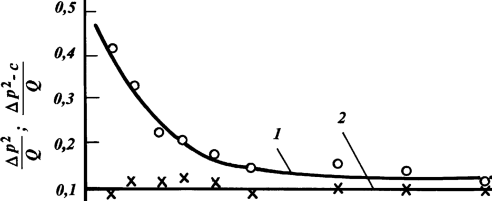

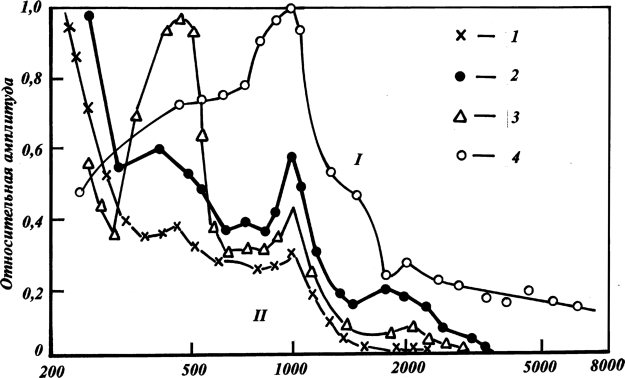

В практике проектирования разработки нефтяных месторождений известны различные эмпирические методики, а также методики, основывающиеся на осредненных данных, получившие название “методики расчета показателей разработки по характеристикам вытеснения”. При расчетах по этим методикам либо используют соотношения теории совместной фильтрации нефти и воды и затем, изменяя некоторые фильтрационные характеристики, добиваются совпадения теоретических и фактических кривых типа обводненность - накопленный объем закачиваемой воды, обводненность - накопленная добыча нефти или текущая нефтеотдача - накопленный объем закачиваемой воды, либо применяют непосредственно указанные фактические кривые для прогнозирования показателей разработки путем их экстраполяции.

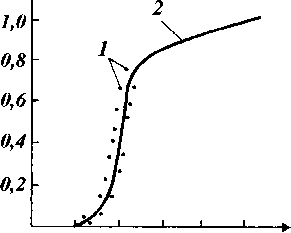

Ниже рассмотрим эмпирическую методику прогнозирования показателей разработки, основу которой составляет теоретическая зависимость текущей обводненности продукции от текущей нефтеотдачи, согласованная с соответствующей фактической зависимостью.

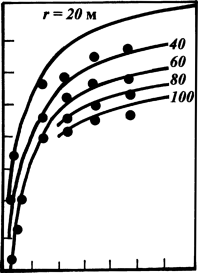

Итак, пусть для некоторого длительного разрабатываемого месторождения, все или практически все добывающие скважины которого обводнены, наметилась зависимость текущей обводненности добываемой из всего месторождения продукции v от текущей нефтеотдачи п. Эта зависимость имеет вид, показанный на рис. 84. В рассматриваемый момент времени t = t1 нефтеотдача достигла величины п = П1. Допустим, что необходимо рассчитать, как будет изменяться добыча нефти qE(t) из месторождения в целом при различных уровнях отбора из него жидкости q^t) при условии соответствующей компенсации отборов закачкой воды. Если речь идет о том, что показатели разработки требуется рассчитать на сравнительно небольшой период времени, меньший периода предыдущей разработки, то фактическую зависимость v = v(n) можно экстраполировать.

Выведем общие соотношения этой эмпирической методики. Для простоты будем считать, что дебиты нефти и воды, а также запасы G0 даны в объемных единицах в пластовых условиях. Добычу нефти из месторождения в целом можно выразить через добычу жидкости и обводненность продукции следующим образом:

qn = qж - q, = qж - vqж = qж(l - v). (iv.97)

Кроме того, t

Он _ /q^Odt;. (IV.98)

0

П = Qn/Go, (IV.99)

где G0 - геологические запасы нефти месторождения. Отсюда dn/dt = qH(t)Go. (IV. 100)

/ 7-dh = G- / дж(^. (IV. 102)

О1 - f (n) Go о

Считая, что зависимость текущей обводненности продукции от текущей нефтеотдачи v = f(n) не изменится за период проектирования, можно, задаваясь различными значениями текущего отбора жидкости, определить по уравнению (IV. 102) текущую нефтеотдачу, соответствующую данному моменту вре-

мени, по кривой v = f(n) - обводненность продукции, после

чего по формуле (IV.99) - текущую добычу нефти.

Отметим еще раз, что изложенная выше методика приемлема для прогнозирования показателей разработки на сравнительно небольшой период времени, на который можно с определенной уверенностью экстраполировать и саму кривую v = f(n). Можно ли рассчитывать по упрощенным методикам показатели разработки месторождений на более длительный период, когда трудно экстраполировать наметившуюся по месторождению зависимость v = f(n)? Можно, но для этого приходится использовать дополнительные характеристики пласта, одной из которых могут быть зависимости модифицированных проницаемостей для нефти и воды от осредненной по месторождению водонасыщенности s. Следует еще раз отметить, что в данном параграфе речь идет о применении для расчета показателей разработки месторождения упрощенной, эмпирической методики. В принципе же можно использовать и гидродинамические расчетные методы. Но для этого необходимы сбор обширнейшего материала о неоднородности пласта, показателях эксплуатации отдельных скважин, а также громоздкая идентификация расчетных и фактических данных о разработке месторождения.

Покажем в соответствии со сказанным, как можно использовать модифицированные относительные проницаемости для упрощенного прогнозирования показателей разработки месторождений.

Если принять, что модифицированная водонасыщенность s равна средней водонасыщенности в рассматриваемом пласте месторождения, то текущая обводненность по месторождению

v _ f (s) _-^-. (IV. 103)

kB(s) + кн(?)

и н

Теперь необходимо установить связь текущей нефтеотдачи по месторождению в целом и средней водонасыщенности s. Первоначальные запасы нефти месторождения обозначим через GM- Тогда

G*, = VnjIm(1 - s^p*^, (IV. 104)

где Vпл - объем пласта; рн0 - плотность дегазированной нефти; Ьн0 - объемный коэффициент.

Оставшиеся в пласте запасы нефти к моменту времени, когда средняя водонасыщенность по месторождению стала равной s ,

П = (Gh0 - Gh oct)/Gh0 = ( S - sj/О - SCB). (IV.106)

Таким образом, используя модифицированные относительные проницаемости, можно рассчитать на основе формул (IV. 103) и (IV. 106) зависимость v = f(n). Затем, изменяя величины параметров, входящих в вероятностно-статистическое р аспределение абсолютной проницаемости, или изменяя само распределение либо варьируя величинами sH ост и sCB, можно в принципе совместить теоретическую кривую v = f(n) с фактическими, построенными по данным при предыдущей разработке месторождения. Далее, по достижении удовлетворительного совпадения теоретической кривой v = f(n) с фактическими, можно экстраполировать кривую v = f(n) в область больших значений текущей обводненности продукции и нефтеотдачи. После этого можно рассчитывать добычу нефти по формулам (IV.99) - (IV. 102).

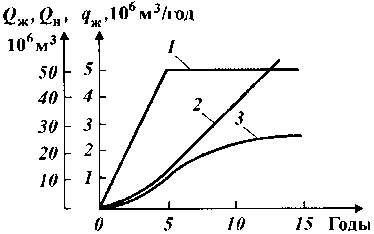

П р и м е р IV.4. Некоторое вновь открытое нефтяное месторождение с геологическими запасами G = 180 млн.Кт нефти вводится в разработку.

Плотность нефти в пластовых условиях рн пл = 0,8 т/м3, так что объем нефти в пластовых условиях V 0 = 180 • 106/0,8 = 100 • 106 м3. Физико-геологические свойства пород-коллекторов и нефти рассматриваемого месторождения близки к соответствующим свойствам одного из известных и давно разрабатываемых месторождений, для которых определена зависимость текущей обводненности добываемой продукции v от текущей нефтеотдачи п (рис. 89).

Требуется осуществить в кратчайший срок оценку возможной добычи нефти и воды из месторождения в предстоящие 15 лет. Темп ввода скважин в эксплуатацию на данном месторождении предполагается сохранить таким же, как и на месторождении-аналоге (месторождении, для которого известна зависимость v = v(n)).

Ввиду краткости времени, отпущенного для оценки добывных возможностей месторождения и недостаточности подробных данных о его неоднородности, нецелесообразно осуществлять расчет разработки месторождения с использованием сложной компьютерной программы, а разумно использовать изложенную выше приближенную методику (формулы (IV.97) - (IV. 102)).

Зависимость обводненности добываемой продукции от нефтеотдачи (см.

рис. 89) можно аппроксимировать следующим образом

v

v = 34,08(п - 0,1)2 при 0 < п < 0,25;

v = 1,232(п - 0,1)1/4 при 0,25 < п < Пк.

Расчет показывает, что для данной выше зависимости п к = 0,5 п р и

конечной обводненности продукции vK = = 0,98.

Вычислим интеграл (IV. 102)

Рис. 89. Зависимость текущей обводненности v от текущей нефтеотдачи п:

1 - фактические данные по месторож-дению-анологу; 2 - расчетная зависимость

Рис. 90. Зависимость дж,

Ож, QH от времени t:

1 - q ж; 2 - Q,; 3 - Qh

I = Г-^-.

*0 1 - у(п)

Это можно сделать, подставляя в подынтегральное выражение приведенные формулы или вычисляя интеграл численным путем с использованием исходной зависимости v = v^) для различных значений п •

Необходимо задаться изменением годового отбора жидкости qж во времени t. Эта зависимость представлена на рис. 90. Путем интегрирования строится зависимость накопленной жидкости Q^t) от времени t (см. рис. 90). Поскольку п = QH(t)/G0, то для каждого значения п можно определить QH(t). Поскольку согласно (IV. 102) 1(п) = Qж(t)/G0, то для каждого значения п и t будут известны Q ж(0 и QH(t) (см. рис. 90). Видно, что через 15 лет Q н » 26 х х 106 м3.

§ 21. РАСЧЕТ ПЛАСТОВОГО ДАВЛЕНИЯ И ДЕБИТОВ СКВАЖИН

При определении забойного давления в скважинах с целью выбора способов подъема жидкости из глубины на дневную поверхность, оценки фазового состояния нефти и воды, а также для вычисления градиентов пластового давления с целью определения скоростей перемещения фильтрующихся веществ, границ разделов между нефтью и водой необходимо знать поле пластового давления.

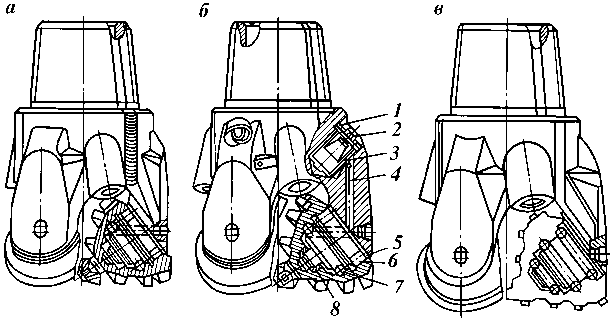

При решении задач фильтрации неоднородных жидкостей, в частности нефти и воды, наряду с вычислением поля водонасыщенности определяют и поле пластового давления. В случае вытеснения нефти водой из прямолинейного или радиального пласта при использовании модели поршневого вытеснения поле давления вычисляется просто по формулам, приведенным в § 17.

В случае непоршневого вытеснения нефти водой даже из прямолинейного пласта распределение давления в нем

Рис. 91. Схема непоршневого вытеснения нефти водой из прямолинейного пласта:

1 - нефть; 2 - вода

устанавливать несколько сложнее. Поэтому рассмотрим последний случай более подробно для случая одномерной прямолинейной фильтрации.

Согласно рис. 91 и приведенным в § 18 формулам, имеем следующее выражение для суммарной скорости фильтр ации нефти и воды в пласте:

(IV.107)

* Ив И н - дх

Отсюда, учитывая выражение для функции f(s), получаем bhk (,, , ив k \ др

q = (v, + VH)bh = — + k, +-Ив- kH I

И в * И н -

I k

дХ

И в * И

bhk k^s) др

, ч (IV. 108)

При этом для простоты будем полагать в данном параграфе, что объем закачанной в пласт воды VB3 = qt. Поскольку

bhm

после их подстановки в (IV. 108) имеем _ bhk kg(s) др д§ b2h2mk kB(s) др

(IV.109)

Ив f (s) д§ д I qtив f (s) д§

Учитывая, что = f"(s)ds и заменяя частные производные

обыкновенными, из (IV. 109) получаем

b h mk kв(s) др Ивqt f (s)f "(s) дs

q=-

или

Согласно рис. 91, в области пласта при хв < х < I движется чистая нефть. Будем считать, что фазовая проницаемость для нефти в этой области равна абсолютной. Тогда для полного перепада давления Др в прямолинейном пласте получим следующее выражение:

Др = зи н(| М +

bhk

f(s)f"(s); kв(s) -

/^(s)ds;

q И вt

b 2h2 mk

^(s) =

f '(sв)qt bhm

(IV.111)

Х

q

Водонасыщенность на фронте вытеснения s, определяем по методике, приведенной в § 18. Интеграл от функции водонасыщенности ^(s) можно вычислить численным путем. При этом входящую функцию ^(s) и вторую производную функции f(s) можно найти путем численного дифференцирования.

В радиальном случае на основе соответствующих формул § 18 имеем

2nkhr k„(s) др

И в f (s) дг

Дифференцируя формулу (IV.77), имеем

2nhmrdr

qt

Подставляя (IV. 113) в (IV.112) и производную на обыкновенную, получаем

4п 2mr 2 h2k kв(s)др

q t

qt^ в

или

ЗИв f(s)f "(s) 4nkh f '(s)kв(s)

f' '(s)f(s)дs

(IV. 112)

(IV.113) заменяя частную

(IV.114)

Для полного перепада давления Дрс между скважиной и контуром питания получим следующее выражение:

Дрс = Wjl г

f (s)f',(s) ds +

ln . (IV. 115)

4nkh-' f '(s)k(s) 2nkh гв

Величины sв и гв определяем по соответствующим формулам § 1 8.

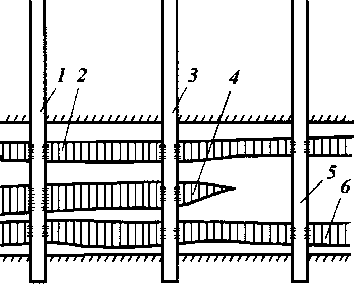

Рис. 92. Схема части полосы трехрядной системы разработки:

1, 3 - соответственно первый и второй ряды добывающих скважин; 2 - ряд нагнетательных скважин

При решении плоских задач вытеснения нефти водой численными методами поле пластового давления вычисляют одновременно с полем водонасыщенности и нефтенасыщенности.