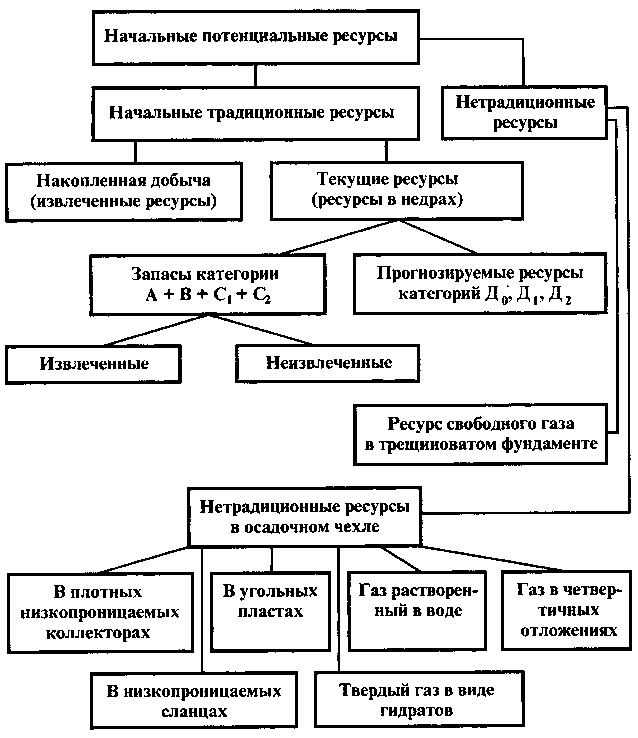

Разработка нефтяных и газовых месторождений

РАЗРАБОТКА НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЙ

2.1. Системы разработки отдельных залежей нефти

При отборе нефти и газа из залежи одновременно происходят взаимосвязанные процессы движения жидкости и газа в пласте под действием пластовых сил, а также подъем жидкости и газа по стволу скважины. Эти процессы регулируются путем ввода в эксплуатацию оптимального числа скважин и установлением режимов их работы. Обычно имеется возможность изменить режим процесса и увеличить его эффективность нагнетанием в пласт воды и газа. Можно управлять процессом разработки путем изменения числа скважин и порядка размещения их на залежи. Увеличение плотности сетки скважин (число скважин на единицу площади залежи) повышает темп отбора запасов и конечный коэффициент извлечения нефти.

Регулирование движением жидкости и газа в пласте к забоям эксплуатационных скважин при помощи размещения скважин, установления их числа и порядка ввода в эксплуатацию, установления режима их работы и баланса пластовой энергии называется разработкой залежи. Совокупность условий, при которых происходит разработка залежи, определяет собой систему разработки.

Системы разработки отличаются по расположению скважин, числу и порядку ввода их в эксплуатацию, а также по способу воздействия на пласт.

По расположению скважин различают системы с равномерным и неравномерным их расположением.

Системы по числу и порядку ввода скважин в эксплуатацию подразделяются на сплошные (одновременное разбуривание всей площади), сгущающиеся (одновременное разбуривание всей площади с последующим уплотнением сетки скважин) и ползующие (разбуривание площади последовательно параллельными рядами).

По способу воздействия на пласт различают системы: без поддержания пластового давления и с его поддержанием. В первом случае используется внутренняя энергия пласта: естественный напор контурных вод, упругие силы пласта, газа, жидкости; во втором - энергия пополняется путем нагнетания воды или газа в пласт. В зависимости от способа поддержания пластового давления различают системы: 1) с законтурным заводнением; 2) с приконтурным заводнением; 3) с внутриконтурным заводнением; 4) с площадным заводнением; 5) с поддержанием давления путем нагнетания газа в газовую шапку; 6) при закачке газа по всей площади залежи.

Нефтяные месторождения (залежи) вводятся в разработку в соответствии с проектами разработки и технологическими схемами разработки. Для получения достаточного для проектирования разработки объема геолого-промысловой информации осуществляют пробную эксплуатацию месторождений, для чего составляется проект пробной эксплуатации.

"Регламент составления проектных и технологических документов на разработку нефтяных и газонефтяных месторождений" требует, чтобы в проектных документах были обоснованы: выделение эксплуатационных объектов; порядок ввода объектов в разработку; выбор способов и агентов воздействия на пласты; системы размещения и плотности стенок добывающих и нагнетательных скважин;

способы и режимы эксплуатации скважин; уровни, темпы и динамика добычи нефти, газа и жидкости из пластов, закачки в них вытесняющих агентов;

методы повышения эффективности реализуемых систем разработки заводнением;

физико-химические, тепловые и другие методы повышения нефтеизвлечения;

выбор рекомендуемых способов эксплуатации скважин, устьевого и внутрискважинного оборудования;

мероприятия по предупреждению и борьбе с осложнениями при эксплуатации скважин;

требования к системам сбора и промысловой подготовки продукции скважин;

требования к системам поддержания пластового давления (ППД), качеству используемых агентов;

требования и рекомендации к конструкциям скважин и производству буровых работ, методам вскрытия пластов и освоения скважин;

мероприятия по контролю и регулированию процесса разработки;

комплекс геофизических и гидродинамических исследований скважин;

специальные мероприятия по охране недр и окружающей среды при бурении и эксплуатации скважин, технике безопасности, промсанитарии и пожарной безопасности при применении методов повышения нефтеизвлечения из пластов;

объемы и виды работ по доразведке месторождения;

вопросы, связанные с опытно-промышленными испытаниями новых технологий и технических решений.

В проектных документах оценивается воздействие на окружающую среду.

2.2. Методы вызова притока нефти или газа

Перед сдачей скважины в эксплуатацию ответственным и важным мероприятием является проведение процесса освоения или вызов притока жидкости из пласта. Приток жидкости к забою скважины возможен только благодаря уменьшению давления столба жидкости на забой до значения ниже пластового давления. Кроме понижения давления на забой, необходима очистка забоя от грязи, песка и бурового раствора с целью максимального снижения сопротивлений притоку в призабойной зоне пласта.

Обычно после окончания бурения скважина бывает заполнена промывочным (глинистым) раствором. Этот раствор нужно быстро удалить из скважины, так как со временем твердые частицы раствора выпадают в осадок в зоне пласта, что приводит к уменьшению проницаемости и загрязнению пласта.

Промывка скважины - замещение столба раствора после бурения в скважине водой, снижение за счет этого давления на забой, очистка стенок забоя от глинистой корки и удаление осадка грязи и песка в скважине. Иногда с целью постепенного снижения давления на забой после промывки водой переходят на замещение воды нефтью. Такое проведение процесса освоения хотя и задерживает сроки освоения скважины, но является приемлемым, если призабойная зона пласта сложена рыхлыми песчаниками.

Наиболее распространенным способом в промысловой практике освоения скважины являлась аэрация раствора, т.е. использование сжатого воздуха или газа, так называемое "компрессирование" скважин. В настоящее время этот метод освоения запрещен из-за его взрывоопасности.

Сейчас скважины в основном осваивают путем понижения уровня жидкости в скважине, т.е. удаления ее при помощи специального поршня-сваба, спускаемого в скважину на стальном канате. Свабирование обычно производится в НКТ диаметром 73-114 мм, спущенных до забоя при установленной на устье арматуре. При погружении сваба жидкость, приподнимая нижний клапан, поступает в полость НКТ над поршнем. При подъеме сваба клапан закрывается и вся жидкость над свабом извлекается на поверхность.

Для очистки забоя от грязи, песка иногда проводят тартание желонкой. Желонка - длинное узкое ведро с клапаном внизу, спускаемое в скважину, подобно свабу на канате. Диаметр желонки составляет примерно 0,7 диаметра скважины, а ее длина может достигать 10-15 м. Спускоподъемные операции сваба или желонки осуществляют с помощью лебедки.

После начала притока обычно проводится процесс самоочи-стки забоя, который ведется до полного удаления промывочной жидкости.

Один из ответственных этапов при заканчивании скважин в бурении - этап вскрытия пластов. Методы вскрытия пластов в зависимости от пластового давления, значения нефтенасыщенности пласта, степени несовершенства зоны пласта, положения газоводонефтяного контакта, глубины залегания пласта и других факторов могут быть различными при выполнении следующих требований:

предотвращение открытого фонтанирования; сохранение или улучшение природных фильтрационных свойств пород призабойной зоны;

увеличение безводного периода эксплуатации скважин. Важнейшим моментом при вскрытии пласта бурением является качество промывочного раствора. При использовании буровых растворов на водной основе в пласт могут проникать фильтрат и твердая фаза раствора, что ведет к ухудшению коллекторских свойств пласта и уменьшению продуктивности скважин.

При попадании воды из бурового раствора в нефтяной пласт происходит образование водонефтяной эмульсии. При взаимодействии фильтрата с пластовой водой в порах пласта могут образовываться осадки. Глинистые частицы при контакте с фильтром набухают. Поры пласта заполняются фильтратом. 24

Эти процессы снижают проницаемость призабойной зоны для нефти.

Для устранения этих последствий к растворам на водной основе добавляют специальные поверхностно-активные вещества (ПАВ), а также используют растворы на нефтяной основе, пены и газообразные агенты.

Пласты с давлением выше гидростатического, сложенные породами низкой проницаемости и содержащие глинистые частицы, вскрывают на утяжеленном растворе на нефтяной основе. Для высокопроницаемых пород и трещиноватых без глинистых частиц применяют утяжеленный глинистый раствор с добавками ПАВ. Для продуктивных горизонтов с давлением, равным гидростатическому, при вскрытии используют хлор-кальциевые или меловые растворы с высокой проницаемостью. Если породы слабопроницаемые и содержат глинистые частицы, применяют растворы на нефтяной основе, эмульсии или пены. При вскрытии пластов с давлением ниже гидростатического необходимо использовать пены низкой плотности, газообразные агенты или местную циркуляцию.

Глубина вскрытия пласта зависит от положения скважины на структуре по отношению к газоводонефтяному контакту. Глубина вскрытия обычно несколько ниже продуктивного горизонта с целью получения зумпфа, если в подошве пласта отсутствует пластовая вода.

2.3. Контроль и регулирование процесса разработки нефтяного месторождения

Для поддержания установленного режима эксплуатации залежи необходимо вести непрерывный контроль за работой отдельных скважин и всей залежи в целом. Средствами контроля и регулирования этой работы являются:

ежедневные замеры дебитов нефти, воды и газа по скважинам;

систематические наблюдения за давлениями (уровнями) в специальных пьезометрических (законтурных) скважинах;

периодические замеры забойного и пластового давлений по скважинам;

определение динамики изменения во времени пластового давления, газового фактора и добычи (текущей и суммарной) нефти и воды.

Регулирование процесса разработки сводят к распределению отбора жидкости по отдельным скважинам для обеспечения равномерного продвижения газа и воды, не допуская неравномерности изменения пластового давления по площади и предотвращая создание неблагоприятных для общей нефтеотдачи условий (например, резкое понижение давления).

Самый строгий контроль необходим при работе на режимах вытеснения, так как непредусмотренные прорывы воды и газа к забоям эксплуатационных скважин могут резко снизить эффективность всего процесса разработки.

При использовании в качестве вытесняющего агента воды добыча ее вместе с нефтью неизбежна. Скорость продвижения воды в насыщенных нефтью породах зависит, помимо прочих факторов, от пластового давления.

Добычу нефти во избежание перехода к режиму истощения желательно вести при повышенном давлении наступающей воды. Общий отбор жидкости необходимо вести в таком темпе, чтобы это давление поддерживалось длительное время. При этом отбор воды из залежи должен быть по возможности ограничен.

Повышение интенсивности отбора нефти возможно при восполнении отобранных из пласта объемов жидкости, например, путем закачки воды с поверхности в пласт.

При использовании энергии газовой шапки необходимо стремиться к получению с нефтью только растворенного в ней газа. Газ газовой шапки добывать нежелательно. Регулирование процесса в этом случае сводится к закрытию всех скважин, вскрывших газовую зону, или проведению в них изоляционных работ с целью сохранения энергии газа в пласте. Основным мероприятием по сохранению пластовой энергии является закачка воды в пласт (поддержание пластового давления), а также газа в повышенные части залежи. В ряде случаев более эффективна закачка водогазовой смеси.

С целью лучшего регулирования режима все скважины на площади можно разделить на две группы: скважины прикон-турные (расположенные близ водо- и газонефтяного контактов) и центральные. Скважины первой группы решают задачу предотвращения прорывов газа или воды. В этих скважинах необходимо обеспечить соответствующее противодавление на забой с целью регулирования отбора. С целью предотвращения чрезмерного поступления в скважины воды или газа иногда возникает необходимость проведения изоляционных работ. В скважинах второй группы контроль необходим с целью недопущения в призабойной зоне пласта условий, кото-26 рые ведут к усиленному выделению газа из раствора и частичному переходу к режиму "истощения". Для этого забойное давление ограничивают снизу.

Общее число скважин (эксплуатационных и нагнетательных) должно обеспечить установленный суммарный отбор нефти из залежи.

2.4. Охрана недр и окружающей среды при разработке нефтяных и газовых месторождений

В проблеме охраны недр для нефтяной и газовой промышленности весьма актуальны вопросы:

комплексного геологического изучения строения недр, получения достоверных данных о запасах нефти и газа;

максимально возможного снижения потерь запасов нефти при разведке и эксплуатации месторождения (выброс и отдельное фонтанирование);

обоснования прогрессивных способов вскрытия, разработки и методов повышения нефтеотдачи, технологии добычи нефти и газа по экономическим и экологическим показателям;

объемов, видов и организации рекультивации земли; сохранения в чистоте водоносных горизонтов, предотвращения их истощения;

максимального использования нефтяного газа; обеспечения минимума потерь добытой нефти, нефтяного и природного газа и конденсата при эксплуатации, подготовке и транспорте нефти и газа;

предотвращения загрязнения, заражения, опасной деформации и сейсмического воздействия на недра при бурении, эксплуатации подземных хранилищ нефти и газа, захоронении отходов и т.д.;

предотвращения потерь нефти и газа, загрязнения ими почвы, атмосферы и водоемов;

загрязнения морей и океанов при освоении шельфа.

Как известно, месторождения нефти и газа разрабатываются по утвержденным проектам и технологическим схемам разработки в соответствии с правилами технической эксплуатации. Функции государственного надзора и контроля за использованием и охраной недр возложены на Государственный комитет по надзору за безопасным ведением работ в промышленности и горному надзору (Госгортехнадзору).

В нефтяной и газовой промышленности Госгортехнадзор контролирует:

правильность разработки месторождений нефти и газа и выполнение требований по охране недр;

выполнение предприятиями установленного порядка учета запасов;

соблюдение правил и норм по безопасному ведению работ при пользовании недрами;

выполнение правил ведения геологических работ;

предотвращение загрязнения подземных и наземных объектов нефтью, газом, сточными водами, вредными веществами и материалами при их подземном хранении.

В процессе бурения скважин необходим комплекс мер по предотвращению выбросов, открытого фонтанирования, гри-фонообразования, обвалов и поглощения в скважинах. Для этого нефтяные, газовые и водоносные интервалы в скважинах изолируют друг от друга. Обеспечивается герметичность колонны, крепление ствола скважины с высоким качеством их цементирования.

На скважинах с возможными газонефтепроявлениями, а также на месторождениях с аномально высокими пластовыми давлениями, до начала бурения каждая буровая установка должна иметь емкости с запасной промывочной жидкостью и противовыбросовое оборудование (превенторы с набором плашек).

Герметичность обсадной колонны, колонной головки и зацементированного колонного пространства проверяют опрессовкой, которая заключается в том, что после замены продавочной жидкости водой опрессовочное давление колонны свыше 7 МПа в течение 30 мин снижается не более чем на 0,5 МПа и не более чем на 0,3 МПа при давлении менее 7 МПа.

Особенно высокие требования к конструкции, герметичности и прочности обсадных колонн и качеству их крепления предъявляются к газовым и газоконденсатным скважинам, а также к скважинам газлифтной эксплуатации и подземного хранения газа.

С точки зрения охраны недр особое значение имеет правильное проведение работ по ликвидации и консервации скважин. При ликвидации скважин выше последнего объекта испытания устанавливается цементный мост высотой не менее 50 м, далее до устья засыпается землей. Устья ликвидиро-28 ванных скважин оборудуют цементным сальником, бетонной тумбой и репером. Способ консервации зависит от ее длительности и пластового давления. При сроке консервации свыше 3 мес скважина задавливается промывочной жидкостью на нефтяной основе при обработке ПАВ. Плотность ее должна обеспечить давление в скважине на 5—10 % выше пластового. При консервации до 3 мес при низких пластовых давлениях скважины не задавливаются, а промываются жидкостью и на устье устанавливается фонтанная арматура с контрольным вентилем. При этом штурвалы задвижек снимаются, манометры вывертываются, патрубки герметизируются, фланцы оборудуются заглушками.

Разработка месторождений нефти и газа проходит по утвержденной технологической схеме либо проекту, в которых должны быть отражены вопросы охраны недр. Основными вопросами являются состояние продвижения контура нефте-водогазоносности, пластовое давление и т.д.

Скважины — капитальные сооружения, рассчитанные на длительную эксплуатацию. Основной их элемент — обсадную колонну необходимо всячески защищать от коррозии и эрозии. Особенно это относится к нагнетательным скважинам.

Для увеличения их надежности и долговечности необходимо:

исключение контакта закачиваемых вод с обсадной колонной (использование НКТ);

установка в призабойной зоне обсадной колонны из коррозионно-стойких материалов;

установка пакера (заполнение затрубного пространства жидкостью с ингибиторами коррозии);

герметизация резьбовых соединений НКТ при закачке сточных вод.

Для предотвращения электрохимической коррозии обсадной колонны применяют цементирование колонны до устья и катодную защиту.

Применение закрытых герметизированных систем сбора, подготовки и транспорта нефти и газа, а также использование низконапорного нефтяного газа с последующей переработкой его на газоперерабатывающем заводе (ГПЗ) способствуют сокращению потерь углеводородного сырья и, следовательно, охране окружающей среды. Однако эти системы необходимо защищать от коррозии, в первую очередь ингибиторами, например ИФХАНГАЗ-I, "Тайга", И-к, И-д и др.

При разработке газовых месторождений (особенно содержащих сероводород) и при подземном хранении нефти и газа особого внимания требуют вопросы герметичности скважин и хранилищ. Поэтому необходим газогеохимический контроль, в задачу которого входят:

оценка герметичности месторождения и хранилищ; определение связей ареалов загазованности с техническим состоянием промысла;

контроль за изменением текущих содержаний отдельных компонентов и газогеохимических показателей.

В районах интенсивно развивающейся добычи нефти имеет место сжигание попутного нефтяного газа ("факелы"), которое связано с отставанием строительства газоперерабатывающих предприятий. С целью утилизации этого газа необходимо шире использовать мобильные (передвижные) газоперерабатывающие установки.

о

1аааоОёааО ёё?ё?о NeAooa EAaA

2.1. ЁаЙёёЙа^АаабОёааа ёОСаа EAaeQoi a ЁАаёаё^ЙО^ёАх^о! ёа^АСа?

2.1.1. хОеёОхабОёааО ёё^ё^о Й^аСО^аи ЁАаА

ее ?ё1ААа

Для решения задачи одномерного нестационарного движения газа и сжимаемой жидкости в трубах применяютт следующие дифференциальные уравнения, которые связывают средние в сечении давления р и температуры Т с координатой вдоль трубы х и временем t.

1. Уравнение движения

д

(2.1)

(1 + P)pw:

дх

dlpW) др . XpW2

= — - qp sin a —-— dt дх 2D

где в — поправка Кориолиса на неравномерное распределение скоростей в сечении; p — плотность газа; w — средняя скорость течения; a — угол между осью трубы и горизонталью; X — коэффициент гидравлического сопротивления, X = = f(Re, е); D — диаметр трубы.

Для движения в горизонтальных трубах sina = 0, для движения в вертикальных трубах sina = 1. Для турбулентного течения в = 0,02+0,03, при равномерном распределении скоростей в = 0. Последнее значение принимают практически во всех проводимых расчетах.

2. Уравнение неразрывности или закон сохранения массы

d(pW)

дх

дp дt ’

(2.2)

дТ дТ A

-+ W-+-

дt дх Ср

др + Aw

дt Ср

дх дх2

где ср — изобарическая теплоемкость; V — удельный объем газа; А — тепловой эквивалент работы; в СИ А = = 1 Дж/(Н-М); a — коэффициент температуропровод

ности; Х0 — коэффйЦЁент теплопроводности.

Для замыкания системы уравнений (2.1) — (2.3) к ним необходимо присоединить уравнение состояния вида

Ф(Р, p, T) = 0. (2.4)

Частную производную входящую в (2.3), можно най

ти по правилу дифференцЁрЫаания неявных функций

( дV) = дФ / дФ

0 дТ J дТ ду '

' ' р

Для решения системы уравнений (2.1) — (2.4) необходимо дополнить ее соответствующими начальными и граничными условиями.

Уравнения нестационарного одномерного неизотермического движения реального газа (2.1) — (2.4) в общем виде

представляют весьма сложную систему нелинейных дифференциальных уравнений в частных производных. Данная нелинейная система уравнений для одномерного нестационарного движения сжимаемой жидкости является системой уравнений гиперболического типа и решается численно.

В связи с этим для практических расчетов вводятся соответствующие приближения с целью упрощения данной системы уравнений и возможности ее решения.

Для стационарного течения газа по вертикальным трубам при равномерном распределении скоростей система уравнений (2.1) — (2.3) будет иметь следующий вид.

Уравнение движения

где G — массовый расход газа; F — площадь поперечного сечения трубы.

где i, u — энтальпия и внутренняя энергия, отнесенные к единице массы.

Учитывая известные термодинамические соотношения для энтальпии реального газа

и принимая закон теплообмена в форме Ньютона, имеем

du = knD(T0 — T)dx,

(2.9)

где k — коэффициент теплопередачи.

Решая систему уравнений (2.5) — (2.7) совместно с уравнением состояния (2.4), получаем уравнение одномерного стационарного неизотермического движения реального газа по вертикальным трубам.

Уравнение состояния (2.4) для идеального газа подчиняется закону Менделеева — Клапейрона, и для них предложено множество эмпирических и полуэмпирических уравнений состояния. Для природных газов уравнение состояния обычно принято писать в виде (1.22).

В уравнение (2.5) входит коэффициент сопротивления, который согласно формуле Дарси — Вейсбаха

(2.10)

dx pw 2

где ёртр — потери давления на трение.

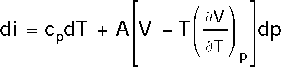

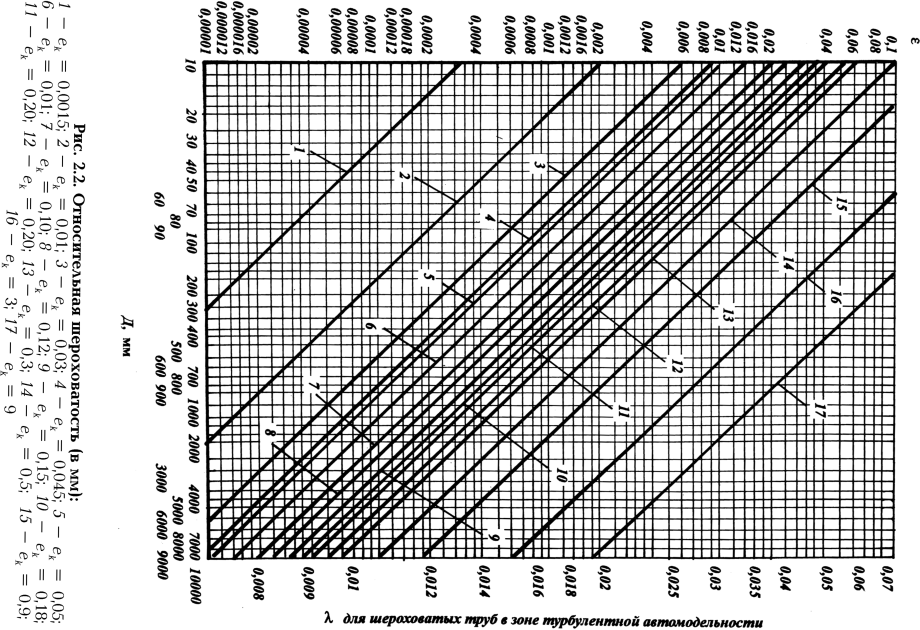

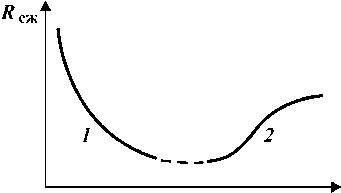

При движении чистого газа в трубах с неравномерной шероховатостью коэффициент сопротивления трению является функцией числа Re и относительной шероховатости. При ламинарном режиме течения чистого газа X зависит только от числа Re. При турбулентном режиме с увеличением числа Re влияние шероховатости на величину X сказывается более значительно, а роль числа Re постепенно снижается. В зоне турбулентной автомодельности для чистого газа X зависит только от степени шероховатости труб и не зависит от Re.

Режим движения газа по трубе влияет на коэффициент гидравлического сопротивления X. При встречающихся на

практике скоростях в газовых скважинах X зависит от числа Рейнольдса Re, и относительной шероховатости 8:

Re = wpD/^; 8 = 2ek/D, (2.11)

где w — средняя скорость течения; ek — абсолютная шероховатость; D — внутренний диаметр труб.

Если режим ламинарный, коэффициент гидравлического сопротивления X не зависит от шероховатости и его определяют по формуле

X = 64/Re.

При турбулентном режиме течения X в переходной зоне зависит от 8 и Re и определяется по формуле

2

I 5,62 8

lg|-+-

' Re0'9 7'41

X = 0,25/

(2.12)

При больших скоростях наступает так называемая турбулентная автомодельность и тогда X не зависит Re. В этом случае

2

1

X

(2.13)

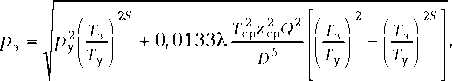

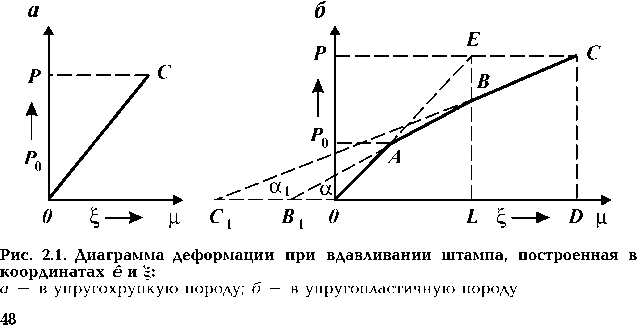

2 lg(7,41 / 8)

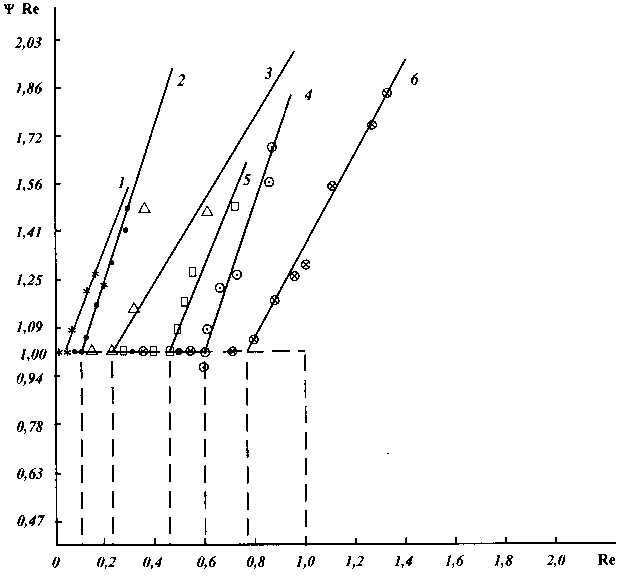

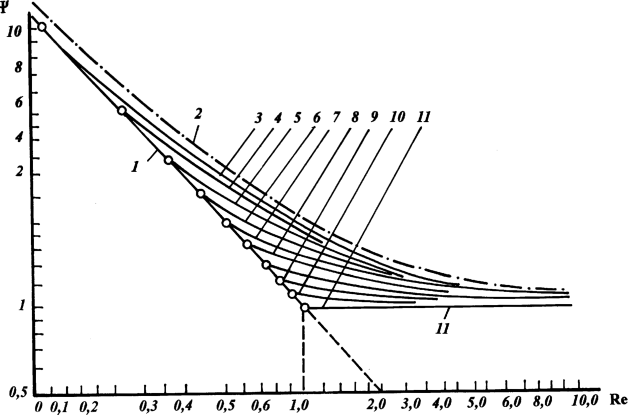

На рис. 2.1. приведена зависимость X от Re и 8. В ряде случаев требуется определить относительную шероховатость поверхности труб (коэффициент 8). Для этого следует по результатам исследования скважины (при этом забойное давление измеряют глубинным манометром) определить коэффициент X. Далее, зная X, для зоны турбулентной автомодельно

сти находим

1

2VX

8 = 7,41 • 10

(2.14)

Для переходной зоны вместо формулы (2.14) рекомендуется использовать формулу

1

2VX

7,41 • 10

41, 64

(2.15)

8 =

0,9

Re

Общее выражение для коэффициента сопротивления при турбулентном движении чистого газа в трубах с учетом шероховатости имеет вид

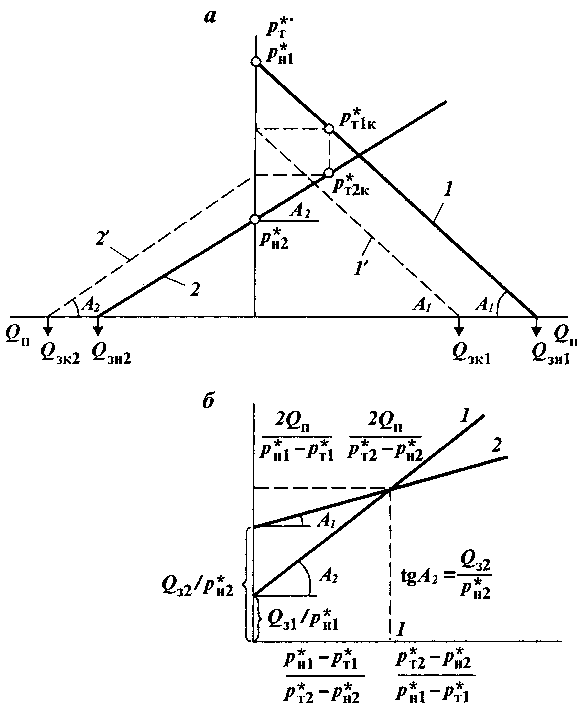

Рис. 2.1. Коэффициент сопротивления при резко неравномерной шероховатости. Зоны:

I — ламинарная; II — к ри-тическая; III — турбулентная переходная; IV — турбулентно-автомодельная; 1

— коэффициент сопротивления при ламинарной течении; 2 — коэффициент сопротивления гладких

труб при турбулентном течении; 3 — практическая граница зоны турбулентной автомодельности

18

2

2

2

ig

m

где m — параметр неравномерности шероховатости, равный при резко неравномерной шероховатости 2; e — относительная шероховатость.

Формула дает хорошее совпадение с экспериментальными данными для чистого газа. Л. Моуди по экспериментальным данным и по формуле (2.15) построил график зависимости X от Re для труб различной шероховатости (см. рис. 2.1).

В целом коэффициент сопротивления фонтанных труб, кроме шероховатости, зависит от местных сопротивлений и неровностей в местах их соединения, от наличия в потоке твердых и жидких примесей и др. В процессе эксплуатации скважины сопротивление труб меняется по мере изменения шероховатости поверхности их стенок. При значительных дебитах, соответствующих так называемой зоне турбулентной автомодельности, X становится постоянной и зависит только от коэффициента относительной шероховатости e для труб различных диаметров.

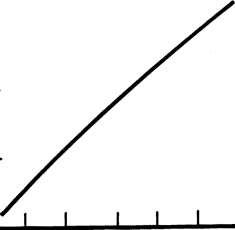

Значения относительной шероховатости е, соответствующие различным абсолютной шероховатости ek в зависимости от диаметров труб D, приведены на рис. 2.2.

Шкала точных значений эффективной абсолютной шероховатости стенок для труб различных практических случаев может быть установлена на основании систематических испытаний труб, находившихся в эксплуатации в течение различных сроков (с учетом соответствующего значения среднесуточного дебита) при различных влажности, составе и загрязненности газа, т.е. при различных условиях, от которых зависит изменение поверхности стенок.

Для определения эффективной абсолютной шероховатости по данным испытаний следует определить коэффициент сопротивления, выразив его из уравнения для потока через входящие в это уравнение величины, значения которых получены при испытании, затем по коэффициенту сопротивления (если возможно, при режиме турбулентной автомодельности) найти значение е, по которому легко находится ek.

2.1.2. РАСПРЕДЕЛЕНИЕ ДАВЛЕНИЯ ПО СТВОЛУ ГАЗОВОЙ И ГАЗОКОНДЕНСАТНОЙ СКВАЖИНЫ

Определение пластовых давлений

Природный газ в газовых залежах обычно находится под высоким давлением, которое создается напором краевых или подошвенных вод и давлением вышележащих горных пород.

Горным давлением называется давление, под которым находятся породы, слагающие пласт. Оно создается вышележащими горными породами. Горное давление

Ргор = 0,01дрп?, (2.16)

где g — ускорение свободного падения; рп — средняя плотность горных пород всех вышележащих пластов с учетом насыщающих их жидкостей; при ориентировочных расчетах рп = 2,5 кг/м3; L — глубина, считая от поверхности земли до точки пласта, в которой определяется горное давление.

Давление газа в газовой залежи всегда меньше горного давления. Давление, под которым находится газ в пласте, является важной характеристикой газовой залежи, так как оно определяет значение энергии газа, запасы газа, влияет на дебит газовых скважин и т.п.

Давление на устье закрытой скважины обычно называют статическим давлением. До начала эксплуатации статические давления по скважинам в единой газовой залежи одинаковы.

Устьевые давления определяются с помощью обычных или образцовых манометров.

Пластовым давлением называется давление на забое закрытой газовой скважины.

Пластовое давление в газовой залежи определяется по давлению на забое закрытой скважины. Для большинства газовых месторождений, учитывая относительно небольшие углы наклона пластов, можно с достаточной точностью считать, что начальное пластовое давление одинаково во всех точках залежи. При значительных углах наклона газовой залежи начальные пластовые давления будут отличаться по различным скважинам при одинаковых статических давлениях на устье, причем на своде давления будут меньше, чем на крыльях.

Начальное пластовое давление в большинстве газовых залежей равно гидростатическому, т.е. примерно равно глубине скважины, умноженной на плотность воды и ускорение свободного падения. На практике наблюдаются также и отклонения начального пластового давления от гидростатического.

Известно, что по многим месторождениям значение пластового давления бывает ниже гидростатического. Например, пластовое давление в месторождении Хьюготон (США) равно 3,4 МПа при глубине 1000 м, в то время как на месторождении Лак (Франция) начальное пластовое давление равно около 65,0 МПа при глубине 4000 м. Аномально высокие давления часто имеют замкнутые пласты, не имеющие выходов на поверхность, при высоких этажах газоносности (Астраханское месторождение), уплотнении окружающих продуктивных пласт пород.

Значение пластового давления является важной характеристикой месторождений, определяющей запасы пластовой энергии, запасы газа, дебиты газовых скважин и т.д.

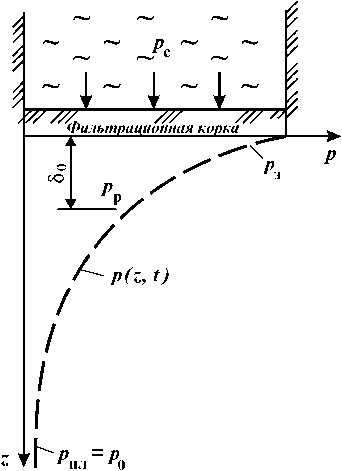

В процессе эксплуатации залежи периодически по всем скважинам производится измерение текущих пластовых давления с целью установления распределения давлений по пласту. При этом производится также измерение пластового давления в законтурных водяных скважинах.

Для различных расчетов при определении запасов газовых и газоконденсатных месторождений, проектировании разработки необходимо точно знать пластовое давление. Обычно его вычисляют по легко измеряемому статическому давлению на устье скважины. Непосредстенно замерить пластовое давление глубинными приборами не всегда возможно, к тому же это связано с большими затратами времени и средств.

До начала эксплуатации статические давления по скважинам, приведенные к одной отметке, в единой газовой залежи одинаковы.

Начальные пластовые давления при значительных углах наклона залежи будут отличаться по различным скважинам при практически одинаковых статических давлениях на устье, причем на своде пластовые давления наименьшие, а на крыльях наибольшие. Для большинства газовых и газоконденсатных месторождений, учитывая относительно небольшие углы наклона пластов, можно с достаточной точностью считать начальное пластовое давление одинаковым во всех точках залежи.

Ориентировочно можно считать, что начальное пластовое давление в большинстве газовых залежей равно гидростатическому. Иногда наблюдаются отклонения начального пластового давления от гидростатического. Чаще всего аномальные давления свойственны газоконденсатным месторождениям на больших глубинах.

Если перед измерением давления скважина работала или продувалась в атмосферу, в качестве пластового или статического давления берется значение, полученное при полной стабилизации давления после закрытия скважины.

Если давление после закрытия скважины нарастает в течение длительного времени или же остановка скважины невозможна по техническим причинам, применяются приближенные методы вычисления пластового давления по результатам исследования скважины на различных режимах работы (см. гл. 4).

При практически полной стабилизации давления и температуры в стволе скважины после ее остановки система уравнения (2.1) — (2.3) сводится к

dP tm

— = pg sin а. (2.17)

dx

Р а с п р е дел ен и е д ав л ен ия п о с тв о л у в о ст ан о в -

л е н н о й г а з о в о й с к в аж и н е . Рассмотрим объем газа бес

конечно малой высоты dl с плотностью р, который создает давление dp, направленное вниз.

При отсутствии движения равновесие вертикального столба газа описывается уравнением

d dp gradp = pg; — = pg,

dl

т.е. градиент давления в любой точке уравновешивается силой тяжести. Здесь р — плотность газа; g — ускорение свободного падения.

Учтем уравнение газового состояния

р = p/RTz,

где R — универсальная газовая постоянная; Т — температура; z — коэффициент сверхсжимаемости;

Последнее уравнение удобно привести к виду

Р-

R,Tz

где R, — газовая постоянная для воздуха; p = pF / p, — относительная плотность по воздуху.

Тогда можно получить одно уравнение

= -^dl, (2.18)

p R,Tz

где вертикальная координата l отсчитывается от устья и направлена вниз.

Если допустить, что температура и коэффициент z постоянны по стволу и равны своим средним значениям, то после интегрирования (2.18) от ру до рпл и от 0 до L получим формулу барометрического нивелирования Лапласа — Бабинэ

prn^ = Pу expi pLg I

(2Л9)

$ R3T ср-2ср '

или

Рпл = Руея, (2.20)

где рпл, ру — давление соответственно на забое и на устье.

В СИ RH = 9,81-29,27 или g/R, = 0,03415 для массы воздуха в 1 кг, из (2.19) имеем

S = 0,03415———, (2.21)

T z

ср ср

здесь L — глубина скважины (обычно от устья до середины вскрытого интервала, для наклонных скважин L определяют по вертикали h = Lcosa); Гср — средняя по стволу температура газа, Тср = (Гу + Гпл)/2); z^ — средний по стволу коэффициент сверхсжимаемости газа.

Эту формулу используют для расчета по известному устьевому давлению в пласте рпл. Но так как z^ неизвестен и зависит от среднего давления, то рпл устанавливают методом итераций. Вначале принимают значение z^, соответствующее ру и Гср, затем по (2.20) вычисляют рпл. По вычисленному среднему давлению уточняют z^ и т.д. Это и есть формула барометрического нивелирования Лапласа — Бабинэ.

Для определения пластового давления в случае небольшой глубины (до 500 м) применяют более простую формулу

Pпл = pCT I 1 + 0,03415^^1 = pCT(1 + S), (2.22)

$ ^zср '

которая получается путем разложения в ряд выражения

2 n i

eX = 1 + x + — + ... = 1 + У —.

1 - 2 Ы i!

Отбрасывая члены правой части этого выражения, начиная с третьего, получаем формулу (2.22).

Величина z^, входящая в эту формулу, определяется также методом последовательных приближений. Формулы (2.20) и

(2.22) справедливы, когда плотность газа по стволу постоянная и в стволе отсутствует столб жидкости.

Изменение плотности газа по стволу наблюдается в скважинах газоконденсатных месторождений, поэтому для точного измерения давления необходимо применять глубинные манометры или находить изменение плотности газа по стволу скважины.

Распределение пластового давления по стволу скважины с учетом изменения z может быть найдено следующим образом

P™ = py + S',

где

Pз pY _

/zdp , rzdp НПО, ¦lrPL

—; Pr = I —; s = 0,03415—.

p

0 0 ср

Переходя от абсолютных значений к приведенным рпр = = р/ркр (где ркр — критическое давление) имеем

PПр.пл = PПр.У + S

где

^р.пл ^р.у

г^пр.пл I ' г^пр.у I '

0^2 PпP 0,2 PпP

для которых составлены соответствующие таблицы и графики.

Наличие столба жидкости в скважине может также привести к ошибкам при вычислении пластовых давлений по формуле (2.20) или (2.21).

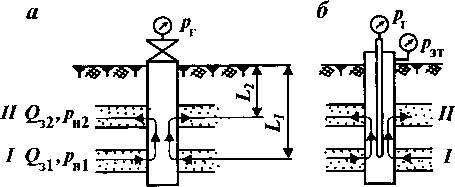

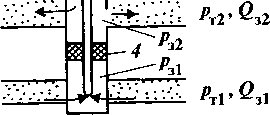

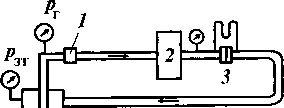

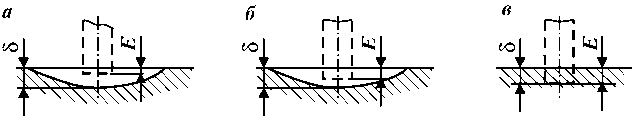

В том случае, когда башмак фонтанных труб находится ниже вскрытого интервала газоносного пласта (в зумпфе) и измеренные давления на головке скважины рг и затрубном пространстве рзт одинаковы, т.е. рг = рзт = рст, можно предполагать, что в стволе скважины отсутствует столб жидкости на забое, и формула (2.20) или (2.22) может быть использована для вычисления пластового давления в пласте. При негер-метичности фонтанных труб равенство давлений р г = рзт еще не свидетельствует об отсутствии жидкости в стволе скважины, так как может привести к выравниванию столбов жидкости в фонтанных трубах и затрубном пространстве.

Когда башмак фонтанных труб находится выше интервала газоносного пласта и наблюдается равенство давлений рг = = рзт, можно утверждать, что выше башмака жидкость в скважине отсутствует. Ниже башмака, возможно, имеется столб жидкости, поэтому для измерения пластового давления в газоносном пласте необходимо применять глубинные манометры, установив на башмак фонтанных труб специальный раструб, позволяющий спускать глубинные приборы ниже фонтанных труб. Отметим, что наличие раструба на башмаке фонтанных труб позволяет также следить за состоянием забоя в процессе эксплуатаци, т.е. за скоплением твердых примесей и образованием песчаных пробок на забое.

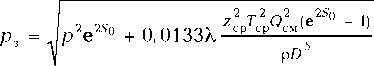

Если в скважине есть столб жидкости, уровень которого расположен выше кровли газоносного пласта, пластовое давление можно определить по формуле

![]()

(2.23)

где L' — расстояние от устья до уровня жидкости в скважине; рж — плотность жидкости в стволе скважины; g — ускорение свободного падения.

В том случае, когда значение L' невозможно непосредственно измерить, его можно оценить по формуле

РД^срР 2

(2.24)

QTсрz ср + °Д^ 2

где L = (L - L')/ L — приведенная высота столба жидккости; рср — среднее давление в стволе скважины; D — диаметр труб; Гср — средняя температура в стволе скважины; Q — дебит газа перед остановкой скважины.

Часто при измерении рг и рзт в остановленной скважине рг * рзт, что свидетельствует о наличии жидкости или различии в плотности газа в трубах и затрубном пространстве выше башмака фонтанных труб. При этом различие в рг и рзт наблюдается вследствие пропусков газа, поступающего из фонтанных труб и затрубного пространства, в задвижках и других соединениях фонтанной арматуры. Когда рг > рзт, то уровень жидкости в затрубном пространстве выше, чем в фонтанных трубах, и, наоборот, когда рг < рзт, уровень жидкости в фонтанных трубах выше, чем в затрубном пространстве, причем в последнем случае уровень жидкости находится выше башмака фонтанных труб и может быть найден путем спуска глубинных приборов и в том случае, когда в башмаке фонтанных труб имеется крестовина.

На газовых месторождениях для контроля за режимом их работы и оценки положения газоводяного контакта используют наблюдательные (пьезометрические) водяные скважины. Уровень жидкости в них измеряют пьезографами.

В водяных скважинах абсолютное пластовое давление при известном уровне жидкости определяют по формуле

рпл 0,01(L2 L ) рводд + Pат,

(2.25)

где L2 — глубина скважины; L' — расстояние до уровня жидкости, считая от устья; рвод — плотность воды; g — ускорение свободного падения; рат — барометрическое (атмосферное) давление.

В переливающих водяных скважинах после их закрытия имеется избыточное давление ру. В этом случае пластовое давление определяют по формуле

р = ру = 0,01ЬрВодд + par

(2.26)

При расчетах по формулам (2.24) и (2.25) плотность воды необходимо брать с учетом количества газа, растворенного в ней, при данных давлении и температуре.

Часто при закрытии водяных скважин в верхней части ствола скапливается газ вследствие его выделения из воды. В этом случае для определения пластового давления необходимо наряду с устьевым давлением знать положение уровня жидкости L' в стволе скважины.

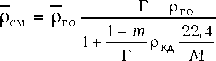

Изложенные методы расчета пластовых давлений применимы и для газоконденсатных скважин, в которых содержание конденсата не превышает 40 — 50 см3/см3. Для газоконденсатных скважин с большим содержанием конденсата при использовании приведенных формул вместо относительной плотности газа принимают относительную плотность газоконденсатной смеси рсм в стволе, определяемую по формуле

1 + 1 - m р «А

Рго = Рго / Р.,

(2.27)

(2.28)

где рго — относительная плотность сухого (после сепарации) газа; рго — плотность сухого газа при стандартных условиях; рв — плотность воздуха при стандартных условиях; m — количество конденсата в жидкой фазе при данных рср и Тср в стволе скважины, отнесенное к общему содержанию конденсата (определяется по изотермам конденсации); Г — газоконденсатный фактор, т.е. отношение дебита газа к дебиту конденсата при сепарации; ркд — плотность стабильного конденсата; М — молекулярная масса конденсата (22,4/М = 0,15+0,16).

Определение забойного давления

Забойным давлением называется давление на забое газовой скважины при ее эксплуатации. Для точного измерения забойного давления применяются глубинные приборы.

При пуске скважины для эксплуатации или исследования в процессе открытия задвижки на рабочей струне давление рг вначале повышается; далее после открытия задвижки давление с течением времени начинает уменьшаться, так как идет процесс стабилизации давления до определенного, обычно постоянного значения, которому соответствует забойное давление при установившемся режиме фильтрации. В зависимости от характеристики пласта и скважины процесс стабилизации давления может быть различен — от нескольких минут для хорошо проницаемых пластов до нескольких дней и даже недель для низко проницаемых пластов.

Забойное давление по формуле (2.20) можно вычислить при известном давлении на затрубном пространстве рзт при эксплуатации по фонтанным трубам. Тогда в формулу (2.20) вместо статического давления подставляют затрубное динамическое рзт, когда последнее не перекрыто разобщителем.

Для более точного определения пластового и забойного давлений применяют глубинные манометры.

Если скважина эксплуатируется по фонтанным трубам, а затрубное пространство перекрыто или без фонтанных труб (по эксплуатационной колонне) или же одновременно по фонтанным трубам и затрубному пространству, вычислить забойное давление по формуле (2.20) или (2.22) нельзя.

Забойное давление в этих случаях определяют непосредственно измерениями глубинными манометрами или же по формулам, в которых учитывают потери на трение при движении газа.

2.1.3. СТАЦИОНАРНОЕ ИЗОМЕТРИЧЕСКОЕ ТЕЧЕНИЕ РЕАЛЬНОГО ГАЗА В СКВАЖИНЕ

Для решения задачи о стационарном течении реального газа в стволе скважины решается система уравнений (2.5) и (2.9) совместно с уравнением состояния реального газа (2.4). При изотермическом стационарном течении эта система сводится к двум уравнениям (2.5) и (2.6) и в качестве уравнения состояния выбирается обычно (1.22). Кроме того, ввиду малости в (2.5) член, характеризующий изменение скоростного напора, также обычно опускается.

Движение газа в скважине происходит без производства внешней работы. Уравнение установившегося движения его в этом случае имеет вид:

dh + vdp + X(w2/2gD)dh = 0, (2.29)

где h — глубина скважины; v — удельный объем газа; p — давление; д — ускорение свободного падения; w — скорость газа; X — безразмерный коэффициент гидравлического сопротивления; D — диаметр скважины.

В процессе движения газа в скважине происходит сложный тепловой процесс, в результате чего уменьшается температура газа на устье по сравнению с температурой на забое в основном за счет теплообмена с горными породами. Однако при расчетах температуру газа принимают средней и постоянной на всем пути его движения, т.е. процесс движения газа в скважине считают изотермическим.

Исходя из уравнения состояния (1.22) и принимая Т « » Тср = const и z = z^ = const, имеем

1 zRT zRcT

v =-=-= _c ;

(2.30)

дрг gp gрp

wp w ст pCT zT TCT

или

w „rP^Tz n w — = 0,

TCT P

где р = рг /рв; R, — газовая постоянная (для воздуха в СИ R, = 287,2; рмт = 0,1013 МПа); wCT — скорость газа при стандартных условиях.

Подставляя полученные значения v и wCT в уравнение (2.29), получаем

dh + zRbT dp + & dh = 0

рд P 2gD % TCT ( p2 '

Выполнив преобразования, получим

a = zcрRвTcр ;

pg '

X # w cтpcтzcрTcр & = 1 33. 10-2X TсPZCPQ

(2.32)

2gD(

D 5

d'

где D — диаметр скважины, м; Q — дебит газа, тыс. м3/сут. С учетом (2.32) формула (2.31) принимает вид:

dh + a — + в — = 0

P p2

или

&

dp

1+

dh = -a

2

p

Разделяя переменные, будем иметь

_2 dh = Cpdp

(2.33)

P2 + в

a

Проинтегрировав уравнение (2.33) в пределах рз — ру и 0 — L, получим

p3 + в с

ln

L

Py + в

a

или

+ в(е2

1).

(2.34)

Pз = Pyе

Вводя в уравнение (2.34) обозначения a и в, согласно (2.32) имеем формулу Адамова

0,0683р1.

pfе +1,33-10-2Xbpz?PQ

(2.35)

D

где рз — забойное давление, МПа; ру — давление на головке скважины, МПа; L — длина фонтанных труб от забоя до устья, м; X — коэффициент гидравлического сопротивления;

Q — дебит газа, приведенный к стандартным условиям, тыс. м3/сут; D — диаметр трубы, м.

Формулу (2.35) можно записать в виде:

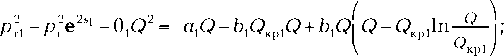

![]()

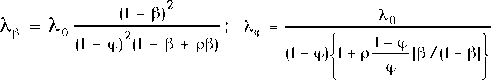

здесь

![]()

D5

2S = 0'0683р1,; 0 =

1,33 -10-2-

T z

1 cp^ cp

Коэффициент z(.p определяют для p и Гср методом последовательных приближений. При этом для оценки z^ значение p^ находят по формуле

(2.36)

Относительную шероховатость е для труб различных диаметров определяют по табл. 2.1. Значение X не зависит от числа Re и становится постоянным (см. табл. 2.1).

Из промысловых исследований, проведенных на газовых месторождениях, следует, что коэффициент сопротивления X для 63-мм труб в зоне турбулентной автомодельности (т.е. при дебитах газа Q выше 30 тыс. м3/сут) в зависимости от количества жидкости в потоке газа колеблется в пределах от 0,01 до 0,02 и в среднем может быть принят равным 0,014.

При движении газа по затрубному пространству между обсадной колонной и НКТ забойное давление определяют по формуле (2.35), в которой диаметр D заменяют эквивалентным диаметром

![]()

где D — внутренний диаметр эксплуатационной колонны; dн — наружный диаметр фонтанных труб.

Эквивалентный диаметр Dэ соответствует диаметру окружности, площадь которой равна площади кольца между D и ^:

4(D + dJ/(D - dj.

При одновременном движении газа по кольцевому пространству и фонтанным трубам эквивалентный диаметр

| Параметр |

Внутренний диаметр D, 10 2 м |

|||

| 2,54 | 4,03 |

5,03 | 6,22 | |

| D, 10-10 м5 е = J/D X Qmm, тыс. м3/сут Наружный диаметр: dн, 10-2 м dн2, 10-10 м2 | 1,06-102 10-2 0,028 3,7 3.2 10.2 | 1,06103 7,6-10-3 0,027 6,5 4,83 23,3 | 3,22-103 6,0-10-3 0,026 15 6,03 36,4 | 9,16-103 4,8-10-3 0,025 28 7.3 53.3 |

ПРОДОЛЖЕНИЕ ТАБЛ. 2.1

| Параметр | Внутренний диаметр D, 10 2 м | ||||

| 7,59 | 10,03 |

12,70 | 15,2 | 20,3 | |

| D, 10-ю м5 |

2,52-104 | 1,01-105 | 3,03-105 |

8,11-105 | 3,45-106 |

| е = 1^/D |

4,0-10-3 | 3,0-10-3 |

2,4-10-3 | 2,0-10-3 | 1,5-10-3 |

| X | 0,024 | 0,023 |

0,022 | 0,021 | 0,020 |

| Qmm, тыс. м3/сут | 37,5 | 70 |

100 | 150 | 260 |

| Наружный | |||||

| диаметр: | |||||

| dtf 10-2 м | 8,89 | 11,4 | 14,1 |

16,8 | 21,9 |

|

"н2, 10-10 м2 | 79 | 129 | 198 | 289 | 478 |

здесь dBH — внутренний диаметр фонтанных труб.

При одновременном движении по фонтанным трубам и затрубному пространству значение 0Q2 умножаем на

D + ^ + Д,н

. Затем определяем X для полученного

D3.

Забойное давление, когда башмак фонтанных труб значительно не доходит до продуктивного горизонта или же в скважину спущены фонтанные трубы для двух разных диаметров,

Рз = V Рг2е 2(S1+S2) + Q 2(0ае252 + 0 2),

где S1 и 0j относятся к фонтанным трубам или первому, считая от устья, диаметру труб, а S2 и 02 — к обсадной колонне или второму диаметру фонтанных труб.

Если башмак фонтанных труб расположен ниже продуктивного пласта, забойное давление

1рг2е251 + Q 2(01 + 0 2) ] е252

Рз =

где S1 и 01 относятся к фонтанным трубам, а S2 и 02 - к пространству между пластом и фонтанными трубами.

В проектах разработки забойные давления по известным устьевым давлениям вычисляются обычно при обработке результатов исследований скважин.

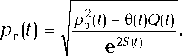

При газодинамических расчетах обычно решается обратная задача: по известному изменению забойного давления рз(/) и дебита газа Q (f) во времени определяется изменение устьевого давления по формуле

(2.37)

При оценочных расчетах значения 0(f) и 6(f) принимаются постоянными или строятся соответствующие графики 0(f) и 6(f), в которых изменение этих величин во времени учитывается путем определения изменения коэффициента сверхсжимаемости ^(f), а также X(f) по мере падения дебита газа с переходом от режима турбулентной автомодельности к режиму, где X зависит от Re и е.

Зная зависимость изменения во времени p_,(t) и рг(1), находим потери давления в фонтанных трубах в процессе разработки:

Ap(f) = Рз№ - Рг(Ф

(2.38)

Обычно расчеты по формулам (2.37) и (2.38) проводят для нескольких диаметров труб, а иногда и для нескольких режимов работы скважины.

2.1.4. СТАЦИОНАРНОЕ НЕИЗОТЕРМИЧЕСКОЕ ТЕЧЕНИЕ РЕАЛЬНОГО ГАЗА В СКВАЖИНЕ

Рассмотрим задачу о течении реального газа, применяя уравнения (2.4) - (2.9) с учетом реальных условий изменения давления при произвольном изменении коэффициентов теплопередачи и температуры пород вдоль ствола скважины.

Исходными уравнениями стационарного одномерного неизотермического течения газа в стволе скважины являются уравнения количества движения в виде (2.5), закона сохранения массы в виде (2.6) и баланса энергии в виде (2.7).

Для замыкания данной системы уравнений необходимо присоединить уравнение состояния реального газа.

Рассмотрим расчеты забойного давления и температуры в скважинах с учетом теплообмена с горными породами и эффекта Джоуля — Томсона. По мере понижения давления этот эффект становится менее значительным. Получено численное решение, которое предусматривает разбивку глубины скважины на n элементарных участков длиной AL и определение давлений и температур для этих участков.

Для участка трубы длиной AL можно написать

Р2 = Pi + AL + gpALcos0 + 1^- - J-j; (2.39)

2С 2 I р2 р 2

hzb. AL - w AL + p2 -

pi

+ j^p) (P2 - Pi), (2.40)

T = Ti + -L

cp

здесь pi, P2, Ti, T2, pi, P2 — соответственно давление, температура и плотность газа в начале и конце участка; р — средняя плотность газа на участке; Тн — естественная температура горных пород; AL — длина участка, м; 0 — угол отклонения от вертикали; Ср — теплоемкость при p = const; R — общее термическое сопротивление, определяемое по формуле

on i i 1 # Гн & i i i V* 1 # Гн &

2п^т =--+--lni 1 +----i--У lni 1 +

$ Гвн ' тр гвн.тр а к + а и ^т.ст $ гвн ' о

тр К ' И '“т.ст — \ Вн / обс

ют

— У Ц — j

^ т.цем -П $ Г,н ' цем 2^

4at

где гвнтр — внутренний радиус, м; Kl — коэффициент теплопередачи через цилиндрическую стенку, разделяющую среды с различной температурой, Вт/(м2-К); Хтст — коэффициент теплопроводности, Вт/(м-К); гн — наружный радиус, м; ак — коэффициент теплообмена конвекцией, Вт/(м2-К); а и — ко-

2 # dT )

эффициент теплообмена излучением, Вт/(м-К); i—j — ко-

$дР' t

эффициент Джоуля— Томсона, К/Па; а — коэффициент температуропроводности почвы, м2/с; г — радиус, м; t — время, с; n — число обсадных труб.

Для больших периодов времени, когда выполняется неравенство (r2/4at) < 0,01, интегральная показательная функция Б, (— х) может быть заменена ее логарифмическим приближени-

ем

2 " # &

-Ei -

(Гн)тах = lni

at I +

0,80907.

4at I (Гн)тах )

н тах

Теплообмен с окружающей средой при дебитах скважины выше 500 тыс. м3/сут оказывает на характер распределения давления в стволе скважины неопределяющее влияние, поэтому допустимо принимать Ят = ». Система уравнений (2.39) и

(2.40) решается методом итераций. На первом этапе итерации принимается р2 = р1 и Г2 = Т1. При этих значениях давления и температуры вычисляются параметры, входящие в эти уравнения. Затем вычисляются р2 и Т2. Цикл вычислений повторяют до тех пор, пока погрешность не достигнет некоторого наперед заданного значения.

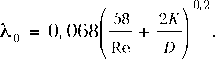

При неизотермическом течении газа по стволу скважины забойное давление можно приближенно оценить по формуле

(2.41)

— T — T

где

5 = 0,03415 — ; a = — у;

Тз, Ту — соответственно

забой-

aZa L

ная и устьевая температура, К; L — глубина скважины, м.

2.1.5. ОПРЕДЕЛЕНИЕ ЗАБОЙНОГО ДАВЛЕНИЯ ПРИ СОДЕРЖАНИИ ЖИДКОСТИ В ПРОДУКЦИИ СКВАЖИН

Расчет забойного давления при небольшом количестве жидкости

В процессе разработки газовых и газоконденсатных скважин вместе с газом выносятся жидкие и твердые примеси, количество которых зависит от характеристики месторождений и условий их эксплуатации. Значения коэффициентов X (см. рис. 2.1, табл. 2.1) являются средними, справедливы для движения чистого газа и значительно отличаются от фактических. Особое значение этот факт приобретает при эксплуатации газоконденсатных месторождений, в связи с чем коэффициенты гидравлического сопротивления следует определять с учетом наличия в газе жидкости при различных режимах работы скважины. Суммарный коэффициент X* можно установить по формуле 2.35), решенной относительно X:

/ 2 2Л25 \ п5

X* _ (Рз Ргe )D

1,37702Гс2рz2р(e25 - 1)10-10

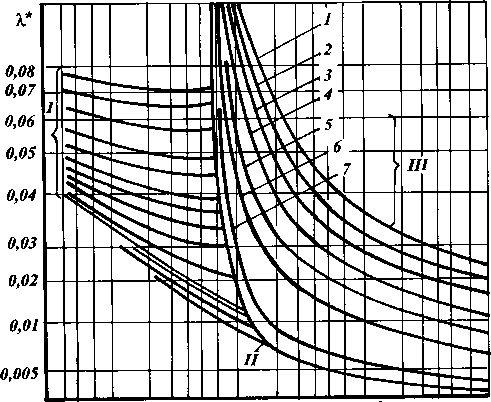

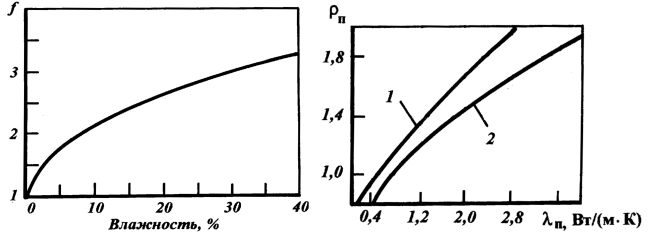

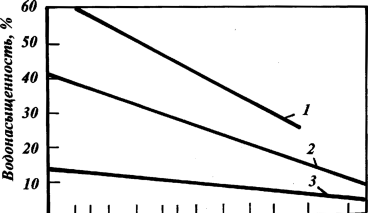

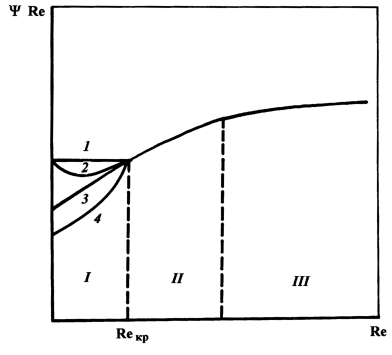

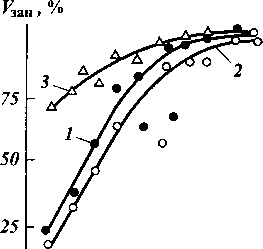

Суммарный коэффициент гидравлического сопротивления X* при исследовании или эксплуатации газовых скважин как с выносом, так и без выноса жидкости в зависимости от Re определяют с помощью графика (рис. 2.3). Каждая из кривых

I для режима эксплуатации скважин с постоянным столбом жидкости соответствует постоянной высоте столба жидкости в стволе и на забое. Суммарный коэффициент X* снижается с уменьшением высоты столба жидкости в скважине как б ы

3 5 10* 2 3 5 105 2 3 5 106 2 3 5 Re

Рис. 2.3. Зависимость суммарного гидравлического коэффициента сопротивления X* от числа Re по газу для различных количеств жидкости, находящейся в 63-мм трубах. Зоны:

I — эксплуатация с постоянным столбом жидкости; II — эксплуатация скважины с нулевой подачей жидкости; III — работа скважины при различном расходе жидкости дж (в м3/ч): 1 — 0,8; 2 — 0,6; 3 — 0,4; 4 — 0,2; 5 - 0,1; 6 - 0,06; 7 - 0,02

подобно изменению шероховатости труб. По внешнему виду кривые I совпадают с соответствующими кривыми зависимости X от Re для разной шероховатости труб при движении чистого газа. Начало выноса жидкости из скважины характеризуется кривой II, которая соответствует, по А.П. Крылову, нулевой подаче жидкости.

При постоянном притоке жидкости из пласта или выделении ее в стволе суммарные коэффициенты X* (при известном количестве выносимой жидкости) можно определить по кривым III, каждая из которых соответствует определенному расходу жидкости.

Для скважин, в которых отсутствует приток жидкости из пласта, процесс продувки соответствует кривой II. В последующем при работе (исследовании) скважины коэффициент гидравлического сопротивления X будет определяться в зависимости от высоты столба жидкости, оставшегося после продувки скважины, по одной из кривых I.

Если исследование скважины проводят без предварительной продувки (при отсутствии выноса жидкости), первые точки можно найти по одной из кривых I, в последующем при выносе жидкости — по кривой II.

Для получения зависимости X* от Re и дж, которая в последующем даст возможность более точно определять забойное давление по давлению на устье, необходимо на каждом месторождении проводить экспериментальные исследования на скважинах с обязательным измерением давлений, дебитов газа и жидкости.

С т р ук т ур ы т еч е н и я г а з о ж ид к о с т н ы х с м е с е й в с к в а ж и н а х : пузырьковая, пробковая (снарядная), вспененная и кольцевая (пленочная).

Пузырьковая структура характеризуется течением пузырьков газа, имеющих средний диаметр, значительно меньший диаметра ствола скважины в потоке жидкости. Эта структура наблюдается при малых объемных газосодержаниях. По мере увеличения содержания газа, когда газовые пузыри занимают почти все сечение ствола, образуется пробковая структура с сильно деформированными газовыми пузырями и жидкостными перемычками. При вспененной структуре возрастают пульсации давления, жидкость по стенке ствола при восходящем потоке может частично двигаться вниз (против течения газа), в результате чего возникает так называемое явление "опрокидывания" потока жидкости. Движение жидкости вниз способствует появлению больших жидкостных скоплений, насыщенных газовыми пузырями, которые с большой скоростью увлекаются потоком газа. Дальнейшее повышение скорости и газосодержания приводит к кольцевой структуре течения, которая характеризуется движением жидкости в виде волнистой пленки по стенке ствола. По мере повышения скорости газа происходят срыв капель жидкости с поверхности пленки и вовлечение капель в ядро потока. Этот вид течения является разновидностью кольцевого и называется дисперсно-кольцевым.

Формирование структуры течения зависит главным образом от скоростей смеси и газосодержания. А.А. Точигиным и другими исследователями определены области существования структур течения смесей в вертикальных трубах: в+ < в < 2, и** < и < 2 (кольцевая), в + < в < 1, и > 2 (дисперсно-кольцевая), в.. < в < в + , и > и** (вспененная), 0,3 < в < в + + , и > и** (пробковая), 0,3 < в < 1, и < и** (пробковая или пузырьковая), 0,1 < в < 0,3 (пузырьковая или пробковая), в < 0,1 (пузырьковая). Здесь в — расходное содержание газа (отношение расхода газа к расходу газа и жидкости); в+ — расходное газосодержание, определяющее нижнюю границу существования кольцевой структуры:

в _ 1 + 0,28(0,06 + р)1/2(и,,и-1)2 ; (2.42)

+ 1 + 0,28(0,06 + р)1/2 '

в++ — расходное газосодержание, определяющее верхнюю границу области существования пробковой структуры,

в++ = в + - (1 - в + ), и,, < и < 1, (2.43)

в+ + = в + - (1 - в + К2, и > 1; (2.44)

и - относительная скорость смеси; и** - относительная

скорость "опрокидывания" потока (принимается равной 0,845); р - относительная плотность газа по жидкости.

О с н о в н ы е у р а в н е н и я у с т а н о в и в ш е й с я г ид р о д и -н а м и к и г а з о ж ид к о с т н ы х с м е с е й (уравнения неразрывности, движения и энергии, состояния компонентов и экспериментальные соотношения истинных газосодержаний и сопротивления вязких напряжений, теплопередачи, а также уравнения Клапейрона-Клаузиуса).

Для получения дифференциальных уравнений сохранения количества движения, сохранения энергии и непрерывности используется математический прием осреднения величины. При этом для каждой структуры течения сохраняются свои количественные и качественные свойства: определенные гидравлические сопротивления и истинные газосодержания, скорости компонентов, плотности смеси, спектры пульсаций, реальные соотношения связей между гидравлическими величинами.

Уравнение неразрывности потока для газожидкостных смесей имеет вид:

Ф1р^1 + ф2Р2^2 = M = const, (2.45)

здесь ф1, ф2 - истинные газосодержания компонентов смеси; р1, р2 - плотность компонентов смеси, кг/м3; w1, W2 - скорости течения, м/с; индекс 1 соответствует жидкости, 2 -газу.

Уравнение сохранения количества движения

- — = д(р#1 + р2ф 2)c0s(z,д) + — (р1ф 1W12 + р2ф 2W 22) +

2DM

где М - массовый расход на единицу площади поперечного сечения; q - количество теплоты, подведенной к единице массы смеси; z - глубина скважины; i - удельная энтальпия газа.

На основании уравнений непрерывности, сохранения количества движения и сохранения энергии выведены критерии подобия для движения газожидкостных смесей в трубах: расходное газосодержание в, критерий Фруда для смеси F1™ = wL / gD, относительные плотность р = р2/р1 и вязкость ^ = ^1/^2, относительные скорости u и u„ и критерий

Рейнольдса для смеси Re^ = #— + —смD.

$v1 v2)

Для пробковой структуры определяющим является критерий F = Fr^Fr;1, который полностью учитывает влияние диаметра трубы D и при F > 1 вырождается (частичная автомодельность), т.е. в этом случае истинное газосодержание и коэффициент сопротивления трения X не зависят от диаметра трубы и скорости смеси. Например, зависимость для истинного газосодержания ф^, в, К) при F > 1 приводится к виду ф(в, К). Здесь автомодельное значение критерия Фруда для смеси Fr3 - функция физических констант жидкости и газа;

K = 0,81 + 15^/р )/(1 + 4р).

При кольцевой структуре (собственно кольцевой и дисперсно-кольцевой) определяющим критерием является относительная скорость смеси

U = W см™ (2.48)

здесь w, - скорость реверса

w, = 3,3

goP2

(2.49)

(р1 - р2)р2

где о - поверхностное натяжение на границе раздела фаз, Н/м.

Важным понятием в теории движения газожидкостных смесей по вертикальным трубам является понятие реверса жидкой пленки. Оно характеризуется изменением направления движения жидкой пленки вследствие изменения скорости движущегося вверх по трубе газа. Скорость газа, при которой вся находящаяся в пленке жидкость реверсирует и начинает двигаться вверх вместе с газом, называется скоростью газа при реверсе, или просто скоростью реверса w,. Явление "опрокидывания" жидкой пленки характеризуется скоростью "захлебывания". При скорости газа, равной скорости "захлебывания", вся жидкость в пленке начинает опускаться вниз против восходящего потока газа. Очевидно, что скважины, работающие при скоростях газа, меньших скорости "захлебывания" и больших скорости реверса, должны рассчитываться по-разному.

О п р е д е л е н и е и с т и н н ы х г а з о с о д е р ж а н и й и к о -

э ф ф и ц и е нт о в с о п р о ти в л е н ия т р е н и ю п р и р а з -л и ч н ы х с т р ук т ур а х т еч е н и я . При пробковой структуре течения смеси (в < в++ при u > u,,; в < 1 при u < u,,) зависимость ф от в при постоянном значении критерия Фруда смеси практически линейна. С ростом критерия Фруда смеси отношение ф/в увеличивается. Но это увеличение продолжается до определенного предельного значения ф/в, которое наступает при FrOT > Fr3 или при F > 1. С дальнейшим увеличением критерия Фруда смеси отношение ф/в остается практически постоянным. И в общем случае истинное газосодержание при пробковой структуре течения определяется по формуле

ф = K[1 - exp(-4,WF)]в.

(2.50)

Здесь К и Fr3 для каждой данной смеси зависят от физических свойств жидкой и газообразной фаз. В случае преобладающего влияния и инерционных сил, что характерно для газоконденсатных и газоводяных скважин, коэффициент К зависит только от р = р2р1-1:

K =

0,81

+1,5р1

р1/2

,1/2

(2.51)

1 + Р1'

Влияние вязкости жидкости на автомодельное значение критерия Фруда смеси определено в виде зависимостей:

1,6

Н1

130

Н1

Fra

5 +

(2.52)

Fra

(2.53)

(1 - р)', н1 < 26 МПа-с; (1 - р)|, н1 > 26 МПа-с.

При F, большем единицы, формула (2.50) преобразуется к виду:

ф = Кв (F > 1). (2.54)

Истинное газосодержание при кольцевой структуре течения определяется из системы уравнений:

102(1 -в) ;

102Va =

(2.55)

¦Jp2 - u,, / u

(1 - ф) „

5/2 р.

A

1

(2.56)

ф

4,87(1 - ф)ф5/211 - —

р

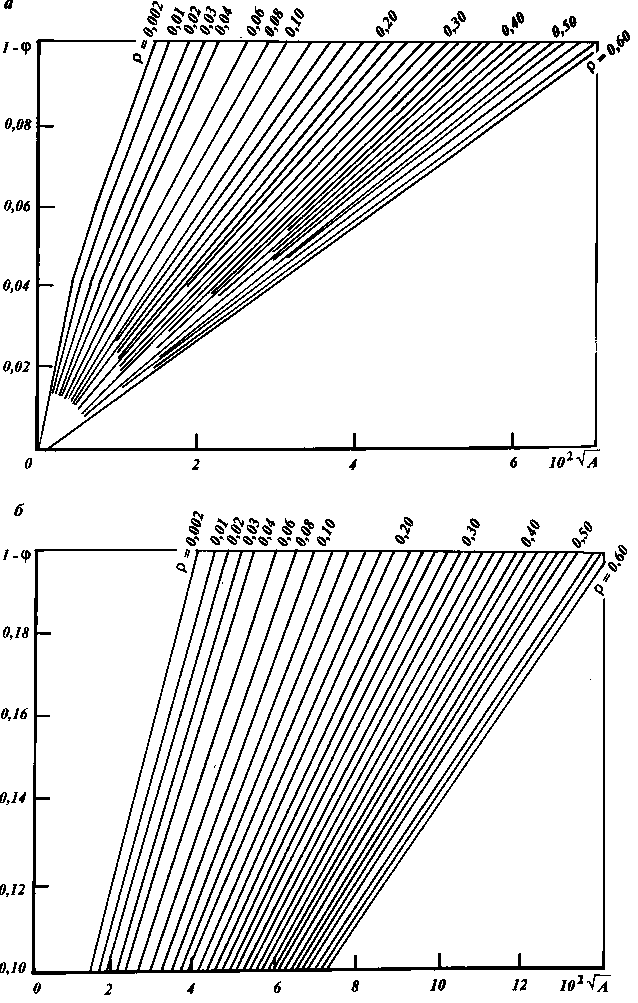

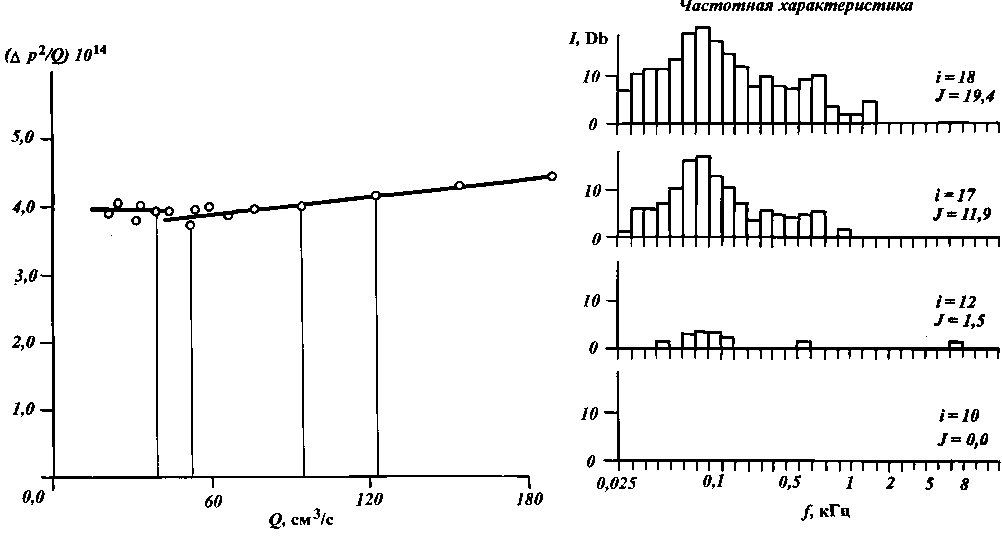

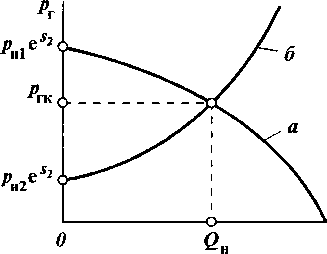

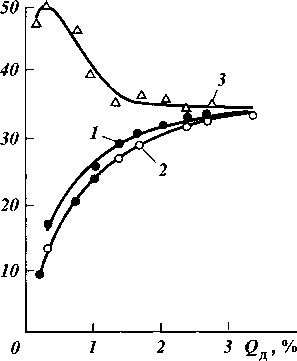

Для решения этой системы по формуле (2.56) приводим номограммы (рис. 2.4). Истинное газосодержание определяется по известным значениям р, в и u. Задаваясь значением

ф 0,76+1, по формуле (2.55) вычисляем ( 102л[А), а затем из номограмм по известным р и ( 10^л/А^) определяется ф и так до совпадения принятого значения с вычисленным.

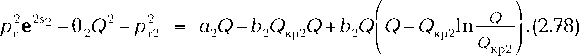

Рис. 2.4. Номограмма для определения истинных газосодержаний при кольцевой структуре течения

При незначительном содержании конденсата в смеси и u > 1 для

1 - в < 0,01 (0,002 < р < 0,026); 1 - в < 0,04р (0,025 <

< р < 0,08);

1 - в < 0,02/(р - 0,04) (0,06 < р < 0,7)

уравнения (2.55) и (2.56) упрощаются. Тогда для определения ф можно пользоваться формулой

ф = в-. (2.57)

1 - в(1 Чр)

В случае дисперсно-кольцевой структуры из-за срыва капель с поверхности жидкой пленки и вовлечения их в ядро газового потока для определения истинного газосодержания вводится величина у = Q3/Q1, где Q3 - объемный расход жидкости в ядре потока; Q1 - общий расход жидкости; индекс 3 соответствует ядру потока.

Значение у в общем случае зависит от скорости газа, толщины жидкого слоя и физических свойств жидкости и газа

у = (т - 2,5)0,07 (2,5 < т < 14),

(2.58)

здесь т = 10 — (gD) u при u > 1.

а

Зависимость между ф3 и у имеет вид:

ф3 = ф2 + (1 - в)У (2.59)

где ф3 - относительная площадь ядра потока.

Если считать, что вспененная структура - переходная от пробковой к кольцевой и что влияние каждой из этих структур на зависимость ф от в пропорционально их относительному содержанию внутри вспененной структуры, то истинное газосодержание при вспененной структуре течения можно вычислить по формуле

ф =

ф+++ p + -р + p-p++ ф+,

(2.60)

^ ^ p + -р++ р + -р+,

где ф + , ф++ - значения ф соответственно для кольцевой

структуры при в = в+ и для пробковой структуры при в =

= в + + .

Единая формула, распространяющаяся на все структуры течения смеси в газоконденсатных и газоводяных скважинах, имеет вид:

а - p а + p

в,

(2.61)

1 - (1 - K)

где

1 - exp(-4,4F1/2)

K = K

F = FrcTr; ;

u = ww-1; и = и2И-1; р = р2р-1;

K = 0,8(1 + 1,5р1/2)(1 + р1/2)-1 (и > 0,01 МПа-с); K = 0,35 = 1,4^1/4 (0,01 > и > 0,00013);

K = 0,5 (и < 0,00013 МПа-с);

5 + —1(1 - р) (и < 26 МПа-с);

Fr

И1

а = 1,04 - 0,03u2 (u < 1); в = 1,04.

При незначительных скоростях смеси рекомендуется формула

ф = KF1/2p

(F < 0,2; W < 0,6

м/с). (2.62)

0,109 + F1/2

Н.И. Семеновым предлагается критериальная формула для определения истинного газосодержания

ф = p

(2.63)

ф 2

В1(Ф-ф1)

0,04 + p 1

где содержание жидкого компонента ф1 = 1 - ф2 является функцией критериев Фруда, Вебера, относительных плотностей и вязкостей компонентов и аппроксимируется формулой

aWea

(И1/ И2)т Fr1^6

0,342(1 -р)

2

VFr

0,181

ф1

Функция Ф имеет вид: Ф =

|

Структура течения |

а | а |

т | b |

n |

| Пленочная | 836 | 1,22 |

1,141 | 1,892 | 18,14 |

| Вспененная | 0,614 | 0,275 | 0,0721 |

0,395 | 7,994 |

|

Пробковая | 0,187 |

0,0 | -0,1 | 0,033 |

0,275 |

Числовые значения коэффициентов а, а, т, b, n приведены в табл. 2.2.

При ф1 > Ф формула (2.63) переходит в более простую

ф = ф*р, (2.64)

справедливую для пузырьковой и пробковой структур течения.

Важным параметром, характеризующим потери давления на трение при движении смеси в скважине, является коэффициент сопротивления трению или приведенный коэффициент сопротивления смеси W = Х/Х0, где Х0 — коэффициент сопротивления при однофазном течении. Коэффициент W снижается с увеличением р. С ростом р уменьшается различие в плотностях и вязкостях жидкости и газа, уменьшаются относительные скорости, течения по структуре приближаются к однофазным. Поэтому W уменьшается, приближаясь к единице во всем диапазоне изменения истинного газосодержания от нуля до единицы.

С ростом газосодержания в пробковой и вспененной структурах течения смеси возрастает интенсивность разрушения жидкостных перемычек и газовых скоплений (пробок). Жидкость все больше сосредоточивается у стенки трубы, а газ, как правило, занимает центральную часть — ядро потока. Газ движется с большей скоростью, чем жидкость, что приводит к более быстрому снижению динамического напора смеси по сравнению с уменьшением вязких напряжений вблизи стенки трубы. Поэтому с ростом ф наблюдается увеличение W и снижение его до единицы при приближении течения смеси к однофазному течению.

При пробковой структуре для приведенного коэффициента сопротивления используется формула

„I. _ р1^1 /^ + рР2^2 /^

Т _ 2 2 '

Pi /ф1 + рР2 /ф2

где X1(Re1, A/D) — коэффициент сопротивления при движении в трубе одной жидкой фазы со скоростью, равной сред-

ней скорости смеси (определяется по числу Re1 = w1Dv1-1 и относительной шероховатости стенки трубы); k2(Re2, A/D) — то же, для газовой фазы; ф2 = ф; ф1 = 1 — ф.

В расчетах при пробковой и вспененной структурах тече-

ния коэффициент сопротивления трения смеси

к _ к0 %—; приравнивается коэффициенту однофазного

$D v1 )

течения к0. При числах Re < 2300 к0 определяется по формуле, соответствующей закону сопротивления при ламинарном движении, к0 = 64/Re. При числах Re > 2300 коэффициент к0 определяется по степенной формуле

При числах Re > 105 к0 перестает зависеть от числа Рейнольдса и определяется только относительной шероховатостью:

к 0 _ 0,067

Течение газожидкостной смеси в скважине часто происходит при высоких газосодержаниях (в > 0,99). В этом случае для расчета к предлагаются следующие формулы. Для кольцевой структуры:

В предельном случае в = ф = 1 (u > 1) имеем кр = кф = = к0. При дисперсно-кольцевой структуре коэффициент сопротивления поверхности раздела фаз определяется из формулы

к 13 _ к0к0[1 - 4,87(1 - ф3)ф5/2(1 - 0,04р1 /р3)].

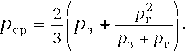

В ы ч и с л е н и е з а б о й н ы х д а в л е н и й в г а з о в о д я н ы х и г а з о к о н д е н с ат н ы х с к в аж и н ах . Для определения забойного давления в газожидкостных скважинах по неподвижному столбу газа, т.е. по формуле (2.19), достаточно учесть истинную плотность и температуру газа на забое и устье скважины. При необходимости расчета забойного давления в работающей скважине, если в ее продукции содержится жидкость, задача усложняется.

Для получения необходимых расчетных соотношений воспользуемся уравнениями сохранения количества движения (2.46), неразрывности (2.45) и сохранения энергии (2.47).

В левой части уравнения (2.46) имеем полный градиент давления. Первое слагаемое в правой части — градиент давления, вызванный силой тяжести, второе — силой трения, третье — изменением количества движения смеси. При движении газожидкостных смесей в скважинах третье слагаемое на несколько порядков меньше любого из двух первых, поэтому им можно пренебречь. С учетом этого уравнения сохранения движения будет иметь вид:

- — _ дрФ + - кргсмдрФ, (2.65)

dz 2

где рф — истинная плотность смеси, кг/м3.

рф = р1 — ф(р1 — р2).

Расходная плотность смеси

рф = р1 — в(р1 — р2).

Расходное газосодержание

в = Q 2пр/ (Q 2пр + Q1),

где 02пр — дебит газа при данных давлении и температуре в скважине, м3/сут; Q1 — расход жидкости, м3/сут.

Q 2пр = Qн2рн2/р2пр,

здесь Qн2, рн2 — дебит и плотность газа при нормальных условиях; р2пр — плотность газа при данных давлении и температуре в скважине. Значение р2пр определяется из уравнения состояния:

р м

Скорость смеси

w 4(®2пр +

W _ -,

п— 2 24 • 3600

где D — внутренний диаметр труб, м. Уравнение неразрывности

Ссм = (ф1р^1 + ф2Р2W2) = РpW,

где Ссм — расход, отнесенный к единице площади сечения трубы, кг/(м2-с).

Уравнение сохранения энергии, представленное в интегральной форме, при пренебрежении кинетической и потенциальной энергиями, а также работой сил трения, как заведомо малыми значениями, приводится к виду

[ i 1(1 — п) + iVnb = ['1(1 — п) + iVn] ± q2, (2.66)

где q2 — количество теплоты, подведенное или отведенное к единице массы смеси при ее движении от забоя до текущего сечения скважины.

С помощью уравнения (2.66) определяются расходные массовые п и объемные в газосодержания для газоконденсатной смеси. Для удобства расчетов на практике можно использовать не уравнение сохранения энергии, а изотермы конденсации, уравнения состояния газа и жидкости. По давлению и температуре с помощью изотерм конденсации определяется количество выпавшего конденсата qK. Затем по уравнениям состояния вычисляются плотности газа и жидкости при заданных давлениях и температурах и, наконец, массовое содержание конденсата

и объемное газосодержание

в = р1П2(р1П2 + р2П1) — 1, а также плотность смеси, ее объемный расход и скорость:

рв _ р1 - (р1 - р2)в; Q _ Мр^1; ю _ 4Q/2п—2.

Уравнение сохранения движения (2.65) можно решить по методу конечных разностей, идея которого заключается в следующем. Высота скважины от устья до забоя L разбивается на ряд участков H (i = 1, 2,..., n), на каждом из которых перепад давления выбирается из условия:

Ар' < (0,1 — 0,2)ру (i = 1, 2,..., n). Среднее давление на каждом участке

Рср! = Ру + 0,5р1, Рср2 = Ру + 0,5Ар2 + Ар1.

Таким образом,

Сначала вычисляются все величины, необходимые для определения полного градиента давления по формуле (2.65) на

первом участке ( — dp/dz)1, и его глубина Н1 = Др1 : . Ес

ли Н1 < L, то в этой же последовательности вычисляется вы-

сота второго участка Н2, и так до тех пор, пока (Н1 +

+

Н2 +,..., + Hn) < L.

Затем определяются избыточная глубина скважины

ДН = (Н1 + Н2 +,..., + Hn) - L

и перепад давления на ней

Др' = ( — dp/dz)^H.

(2.67)

Тогда перепад давления между забоем и устьем

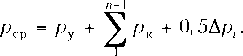

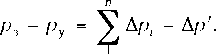

Для определения забойного давления в скважине с учетом жидкости, имеющейся в ее продукции, используют также модифицированные варианты формулы (2.35) или (2.41). Одна из наиболее простых формул для расчета забойных давлений в газожидкостных скважинах имеет вид

рр^-

(2.68)

где

s0 = 0,03415

(2.69)

z T

ср ср

; р = ф + (1 - ф) -^;

ргр

где рг, рж, рв — соответственно плотности газа, жидкости и воздуха при стандартных условиях, кг/м3; ргр — плотность газа при рабочих условиях, кг/м3; Q гр — дебит газа при рабочих условиях, тыс. м3/сут; Ог, Сж — массовые расходы газа и жидкости, т/сут; Q^, Q г, Qж — объемные расходы газожидкостной смеси, газа и жидкости соответственно при атмосферном давлении и стандартной температуре, тыс. м3/сут; ф определяется экспериментально, как отношение истинного объема газа в скважине к объему ствола

здесь V, — истинный объем газа в скважине, м3; D — диаметр ствола, м; L — длина ствола, м.

На практике определение истинного значения ф затруднительно, поэтому при выводе формулы было сделано допущение о равенстве ф и р. Так как ф всегда меньше в, то при использовании в формуле (2.69) в вместо ф получают заниженные значения забойного давления. Причем, чем больше разница между количествами жидкости в скважине и жидкости, выносимой потоком газа на поверхность, тем существеннее погрешность при определении забойного давления.

2.2. ТЕМПЕРАТУРНЫЙ РЕЖИМ ГАЗОВЫХ ЗАЛЕЖЕЙ, СКВАЖИН И ГАЗОПРОВОДОВ

Температурный режим пласта, скважин, промысловых и магистральных газопроводов является одной из важнейших характеристик, существенно влияющих на эксплуатацию этих объектов.

Особое значение температурный режим скважин приобрел в связи с открытием месторождений природного газа в зоне вечной мерзлоты на севере Тюменской области, залежей газа за Полярным кругом и в Якутии и мес-торождений с относительно низкой пластовой температурой в Оренбургской области.

Низкие температуры и высокие давления в условиях насыщения газа влагой приводят к образованию гидратов и льда в скважинах и наземных сооружениях, которые, закупоривая проходное сечение, нарушают эксплуатацию, что может привести к прекращению подачи газа.

Учет температурного режима работы скважин также необходим в районах с высокой пластовой температурой, так как с повышением температуры удлиняются колонны обсадных труб, на металле труб образовываются деформации (гофры), что способствует смятию и разрыву труб. В качестве примера могут служить разрывы трубопроводов при температурных изменениях в тех случаях, когда после компрессорных станций газ не охлаждается.

2.2.1. ТЕМПЕРАТУРА ГОРНЫХ ПОРОД

Температура газа в скважине и газопроводе зависит от температуры пласта и вышележащих пород, условий эксплуатации (диаметра и конструкции скважин, дебита газа и депрессии на пласт), температуры окружающего воздуха, которая подвержена большим сезонным колебаниям. Температура окружающего воздуха влияет на температуру поверхностных слоев земли до глубины слоя 1с с постоянной суточной температурой. Этот слой обычно залегает на глубине, не превышающей 1—2 м. Ниже расположен слой 1н с постоянной годовой температурой, называемый нейтральным. На территории СНГ глубина 1н колеблется в пределах 10 — 40 м и в среднем для европейской части может быть принята равной 20 — 25 м.

Глубину нейтрального слоя 1н можно приближенно определить по глубине слоя 1с с постоянной суточной температурой:

1н = 19,1 1с.

Температура на глубине нейтрального слоя может быть принята равной среднегодовой температуре земной поверхности в данном районе, которая обычно выше среднегодовой температуры воздуха на 1—2 °С.

Температура горных пород ниже нейтрального слоя (исключая районы вечной мерзлоты) увеличивается с глубиной. Температура газа в пласте обычно близка к температуре пород, слагающих данный продуктивный горизонт, поэтому ее обычно определяют, исходя из геотермического градиента

tL = tu + r(L — 1н), (2.70)

где tL — температура на глубине L; ?н — температура нейтрального слоя; Г — геотермический градиент; 1н — глубина залегания нейтрального слоя.

Для разных районов геотермический градиент различен. Он изменяется с глубиной, зависит от характеристики горных пород и определяется при поствольных измерениях температуры в скважинах, заполненных жидкостью. Изучение аномалии изменения геотермического градиента по термометрическим исследованиям скважин позволяет определять местоположение газовых и водяных горизонтов, высоту подъема цементного кольца за обсадной колонной и т.д.

В течение всего периода эксплуатации газового месторождения температура газа в целом по пласту практически не изменяется, за исключением участков, непосредственно приле-

гающих к забою скважины2. Это объясняется тем, что понижение температуры газа при снижении давления компенсируется за счет теплообмена с породой и тепловыми потоками, поступающими из более глубоких слоев.

Газовые месторождения севера Тюменской области и Якутии приурочены к областям многолетней мерзлоты. Рассмотрим подробнее характер вечной мерзлоты.

Многолетняя мерзлота по вертикали подразделяется на несколько слоев.

1. Слой сезонного оттаивания и промерзания мощностью до 5 м характеризуется изменением температур от плюсовых (среднелетних) до наиболее низких минусовых (среднезимних). В результате изменения фазового состояния этого слоя отмечаются сезонные пучения и осадки грунтов.

2. Слой годовых колебаний температур мощностью до 30 м. Обычно этому слою присущи наибольшая, по сравнению с нижележащими породами, льдистость, постоянство отрицательных температур в нижней части слоя (минимум минус 4 — 5 °С) и сезонные колебания отрицательных температур в основной части слоя от 0 °С до минусовых температур, тяготеющих к среднезимним.