Применение гидравлического разрыва пласта на нефтяных и газовых месторождениях

ПРИМЕНЕНИЕ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА НА НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЯХ

1.1. ОСНОВНЫЕ ПРЕДСТАВЛЕНИЯ О МЕХАНИЗМЕ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА

Гидравлический разрыв пласта представляет собой механический метод воздействия на продуктивный пласт, состоящий в том, что порода разрывается по плоскостям минимальной прочности под действием избыточного давления, создаваемого закачкой в скважину жидкости разрыва с расходом, который скважина не успевает поглощать. Флюиды, посредством которых с поверхности на забой скважины передается энергия, необходимая для разрыва, называются жидкостями разрыва. После разрыва под воздействием давления жидкости трещина увеличивается, возникает ее связь с системой естественных трещин, не вскрытых скважиной, и с зонами повышенной проницаемости. Таким образом, расширяется область пласта, дренируемая скважиной. В образованные трещины жидкостями разрыва транспортируют зернистый материал (проппант), закрепляющий трещины в раскрытом состоянии после снятия избыточного давления.

В результате ГРП кратно повышаются дебит добывающих или приемистость нагнетательных скважин за счет снижения гидравлических сопротивлений в призабойной зоне и увеличения фильтрационной поверхности скважины, а также повышается конечная нефтеотдача за счет приобщения к выработке слабодренируемых зон и пропластков.

Метод ГРП имеет множество технологических решений, обусловленных особенностями конкретного объекта обработки и достигаемой целью. Технологии ГРП различаются, прежде всего, по объемам закачки технологических жидкостей и проппантов и соответственно по размерам создаваемых трещин [53].

Наиболее широкое распространение получил локальный гидроразрыв как эффективное средство воздействия на призабойную зону скважин. При этом бывает достаточным создание трещин длиной 10-20 м с закачкой десятков кубических метров жидкости и единиц тонн проппанта. В этом случае дебит скважин увеличивается в 2-3 раза.

В последние годы интенсивно развиваются технологии создания высокопроводящих трещин относительно небольшой протяженности в средне- и высокопроницаемых пластах, что позволяет снизить сопротивление призабойной зоны и увеличить эффективный радиус скважины.

Проведение гидроразрыва с образованием протяженных трещин приводит к увеличению не только проницаемости призабойной зоны, но и охвата пласта воздействием, вовлечению в разработку дополнительных запасов нефти и повышению нефтеизвле-чения в целом. При этом возможно снижение текущей обводненности добываемой продукции. Оптимальная длина закрепленной трещины при проницаемости пласта 0,01-0,05 мкм2 обычно составляет 40-60 м, а объем закачки - от десятков до сотен кубических метров жидкости и от единиц до десятков тонн проппанта.

Наряду с этим применяется селективный гидроразрыв, который позволяет вовлечь в разработку и повысить продуктивность низкопроницаемых слоев.

Для вовлечения в промышленную разработку газовых коллекторов со сверхнизкой проницаемостью (менее 10-4 мкм2) в США, Канаде и ряде стран Западной Европы успешно применяют технологию массированного ГРП. При этом создают трещины протяженностью 1000 м и более с закачкой от сотен до тысяч кубических метров жидкости и от сотен до тысяч тонн проппанта.

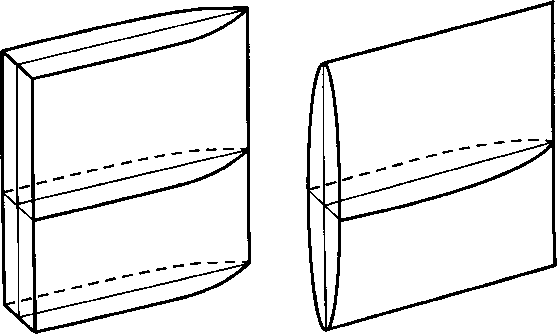

Технология применения гидроразрыва в первую очередь основана на знании механизма возникновения и распространения трещин в горных породах, что позволяет прогнозировать геометрию трещины и оптимизировать ее параметры. Математическое моделирование процесса трещинообразования базируется на фундаментальных законах теории упругости, физики нефтегазоносных пластов, фильтрации, термодинамики. Первую теоретическую модель распространения двумерной трещины, получившую всеобщее признание, предложили С.А. Христианович, Ю.П. Желтов и Г.И. Баренблатт [6, 30-32] (модель I). Несколько позже Т.К. Perkins, L.R. Kern [204] была предложена вторая модель (модель II). Эти две основные двумерные теоретические модели распространения трещин гидроразрыва различаются физической постановкой задач (рис. 1.1). В обеих моделях высота вертикальной трещины постоянна, но в модели I вертикальное поперечное сечение трещины - прямоугольник, а в модели II - эллипс. Горизонтальное сечение вертикальной трещины в модели I - эллипс с заострениями на концах трещины, а в модели II - эллипс. Вертикальные продольные сечения трещин в обеих моделях - прямоугольники. Вертикальное поперечное сечение горизонтальной круговой в плане трещины гидроразрыва в модели II является эллиптическим, а в модели I - эллиптическим с заострениями на противоположных концах. Обе модели опираются на линейную теорию трещин в упругом теле. Различия в моделях приводят к различию в поведении давления в трещине и других параметров процесса гидроразрыва. Области применения для каждой из этих моделей указаны в работе R.P. Nordgren [191]: в рамках модели I описывается распространение вертикальной трещины в горизонтальной плоскости, а в рамках модели II - ее рост в вертикальном направлении. На ранней стадии распространения трещины, когда ее длина много меньше высоты, применима модель I; на поздней стадии, когда длина трещины значительно превышает высоту, применима модель II. В настоящее время в нефтепромысловой практике распространение получили псевдотрехмерные модели, представляющие собой совокупность двух известных двумерных моделей, описывающих рост трещины и течение жидкости в ней в двух взаимно перпендикулярных направлениях [245]. Исследования, посвященные механизму трещинообразования при гидравлическом разрыве пласта и математическому моделированию этого процесса, обсуждаются в обзорах В.А. Реутова [83, 84], M.J. Economides, K.G. Nolte [137], J.L. Gidley, S.A. Holditch, D.E. Nierode, R.W. Veatch [147], N.R. Warpinski, Z.A. Moschovidis, C.D. Parker, I.S. Abou-Sayed [245]. В данной работе изучается влияние трещин гидроразрыва на фильтрационные процессы в пласте и на эффективность разработки месторождений нефти и газа.

Модель I Модель II

Рис. 1.1. Модели распространения вертикальной трещины

Возможность образования вертикальной или горизонтальной трещины зависит от распределения тектонических напряжений [76]. На малых глубинах вертикальное напряжение может оказаться значительно меньше горизонтальных эффективных напряжений, что благоприятствует образованию горизонтальной трещины. Считается, что в нормальных условиях горизонтальные трещины образуются на глубинах до 200 м, а вертикальные - на глубинах свыше 400 м [84]. На промежуточных глубинах, где главные напряжения примерно равны, ориентация трещин определяется другими факторами, например анизотропией. Поскольку нефтяные и газовые пласты, разрабатываемые в настоящее время, в основном приурочены к значительным глубинам, в большинстве теоретических исследований рассматриваются вертикальные трещины.

1.2. ЗАРУБЕЖНЫЙ ОПЫТ ИСПОЛЬЗОВАНИЯ ГИДРОРАЗРЫВА

Впервые в нефтяной практике гидравлический разрыв был произведен в 1947 г. в США. Технология и теоретические представле-

13

ния о процессе ГРП были описаны в работе J.B. Clark [130] в 1949 г., после чего эта технология быстро приобрела широкое распространение. К концу 1955 г. в США было проведено более ста тысяч ГРП [166]. По мере совершенствования теоретических знаний о процессе [6, 30-32, 130, 137, 164, 166, 191, 204, 235] и улучшения технических характеристик оборудования, жидкостей разрыва и расклинивающих материалов успешность операций трещинооб-разования достигла 90 % [164]. К 1968 г. в мире было произведено более миллиона операций. В США пиковое количество операций по стимулированию скважин методом гидравлического разрыва производилось в 1955 г. и составляло 4500 ГРП в месяц, к 1972 г. это количество снизилось до 1000 ГРП в месяц и к 1990 г. стабилизировалось на уровне 1500 операций в месяц [164, 171].

Технология применения гидроразрыва в первую очередь основана на знании механизма возникновения и распространения трещин, что позволяет прогнозировать геометрию трещины и оптимизировать ее параметры. Первые достаточно простые модели, определяющие связь между давлением жидкости разрыва, пластической деформацией породы и результирующими длиной и раскрытием трещины [6, 30-32, 146, 204], отвечали потребностям практики до тех пор, пока операции ГРП не требовали вложения больших средств. Внедрение глубокопроникающего и массированного ГРП, требующего большого расхода жидкостей разрыва и проппанта, привело к необходимости создания более совершенных двух- и трехмерных моделей трещинообразования, позволяющих более достоверно прогнозировать результаты обработки [132, 134, 137, 190, 212, 221, 224, 245].

Важнейшим фактором успешности процедуры ГРП является качество жидкости разрыва и проппанта. Главное назначение жидкости разрыва - передача с поверхности на забой скважины энергии, необходимой для раскрытия трещины, и транспортировка проппанта вдоль всей трещины. Основными характеристиками системы “жидкость разрыва - проппант” являются [137]:

реологические свойства “чистой” и содержащей проппант жидкости;

инфильтрационные свойства жидкости, определяющие ее утечки в пласт в ходе гидроразрыва и при переносе проппанта вдоль трещины;

способность жидкости обеспечить перенос проппанта к концам трещины во взвешенном состоянии без его преждевременного осаждения;

возможность легкого и быстрого выноса жидкости разрыва для обеспечения минимального загрязнения упаковки проппанта и окружающего пласта;

совместимость жидкости разрыва с различными добавками, предусмотренными технологией, возможными примесями и пластовыми жидкостями;

физические свойства проппанта.

Технологические жидкости гидроразрыва должны обладать достаточной динамической вязкостью для создания трещин высокой проводимости за счет их большого раскрытия и эффективного заполнения проппантом; иметь низкие фильтрационные утечки для получения трещин необходимых размеров при минимальных затратах жидкости; обладать совместимостью с породами и флюидами пласта; обеспечивать минимальное снижение проницаемости зоны пласта, контактирующей с жидкостью разрыва; обеспечивать низкие потери давления на трение в трубах; иметь достаточную для обрабатываемого пласта термостабильность; иметь высокую сдвиговую стабильность, т.е. устойчивость структуры жидкости при сдвиге; легко выноситься из пласта и трещины гидроразрыва после обработки; быть технологичными в приготовлении и хранении в промысловых условиях; иметь низкую коррозионную активность; быть экологически чистыми и безопасными в применении; иметь относительно низкую стоимость [53, 94, 137].

Первые жидкости разрыва были на нефтяной основе, однако с конца 50-х гг. начали применять жидкости на водной основе, наиболее распространенные из которых - гуаровая смола и гидрокси-пропилгуар. В настоящее время в США более 70 % всех ГРП производится с использованием этих жидкостей. Гели на нефтяной основе используются в 5 % случаев, пены со сжатым газом (обычно С02 и N2) применяют в 25 % всех ГРП [137]. Для повышения эффективности гидроразрыва в жидкости разрыва добавляют различные присадки, в основном это антифильтрационные агенты и агенты снижения трения.

Неудачи при проведении гидроразрыва в низкопроницаемых газовых пластах часто обусловлены медленным выносом жидкости разрыва и блокированием ею трещины. В результате начальный дебит газа после ГРП может оказаться на 80 % ниже устанавливающегося по прошествии времени, так как увеличение производительности скважины происходит крайне медленно по мере очистки трещины - в течение недель и месяцев [129, 243]. В таких пластах особенно актуально использование смеси углеводородной жидкости разрыва и сжиженной углекислоты либо сжиженного CO2 с добавкой азота [153, 238]. Двуокись углерода вводится в пласт в сжиженном состоянии, а выносится в виде газа. Это позволяет ускорить вынос жидкости разрыва из пласта и предотвратить такие негативные эффекты, наиболее выраженные в низкопроницаемых газовых коллекторах, как блокирование трещины жидкостью разрыва, ухудшение фазовой проницаемости для газа вблизи трещины, изменение капиллярного давления и смачиваемости породы. Низкая вязкость таких жидкостей разрыва компенсируется при проведении операций ГРП более высоким темпом нагнетания.

Современные материалы, используемые для закрепления трещин в раскрытом состоянии, - проппанты - классифицируются следующим образом: кварцевые пески и синтетические проппанты средней и высокой прочности. К физическим характеристикам проппантов, которые влияют на проводимость трещины, относятся такие параметры, как прочность, размер гранул и гранулометрический состав, качество (наличие примесей, растворимость в кислотах), форма гранул (сферичность и округлость) и плотность [137].

Основным и наиболее широко используемым материалом для закрепления трещин является песок. Его плотность составляет приблизительно 2,65 г/см2. Пески обычно используются при гидроразрыве пластов, в которых напряжение сжатия не превышает 40 МПа. Среднепрочными являются керамические проппанты с плотностью 2,7-3,3 г/см2, используемые при напряжении сжатия до 69 МПа. Сверхпрочные проппанты, такие как спеченный боксит и окись циркония, используются при напряжении сжатия до 100 МПа, плотность этих материалов составляет 3,2-3,8 г/см2. Использование сверхпрочных проппантов ограничивается их высокой стоимостью.

Кроме того, в США применяется так называемый суперпесок - кварцевый песок, зерна которого покры- ты специальными смолами, повышающими прочность и препятствующими выносу частиц раскрошившегося проппанта из трещины. Плотность суперпеска составляет 2,55 г/см2. Производятся и используются также синтетические смолопокрытые проппанты.

Прочность является основным критерием при подборе проп-пантов для конкретных пластовых условий с целью обеспечения длительной проводимости трещины на глубине залегания пласта. В глубоких скважинах минимальное напряжение - горизонтальное, поэтому образуются преимущественно вертикальные трещины. С глубиной минимальное горизонтальное напряжение возрастает приблизительно на 19 МПа/км [58]. Поэтому для различных глубин применяют следующие виды проппантов: кварцевые пески

- до 2500 м; проппанты средней прочности - до 3500 м; проппан-ты высокой прочности - свыше 3500 м.

Исследования последних лет, проведенные в США, показали, что применение проппантов средней прочности экономически эффективно и на глубинах менее 2500 м, так как повышенные затраты за счет их более высокой по сравнению с кварцевым песком стоимости перекрываются выигрышем в дополнительной добыче нефти за счет создания в трещине гидроразрыва упаковки проп-панта более высокой проводимости [171].

Наиболее часто применяют проппанты с размерами гранул 0,85-0,425 мм (20/40 меш), реже 1,7-0,85 мм (12/20 меш), 1,18

0,85 мм (16/20 меш), 0,425-0,212 мм (40/70 меш). Выбор нужного размера зерен проппанта определяется целым комплексом факторов. Чем крупнее гранулы, тем большую проницаемость имеет упаковка проппанта в трещине. Однако использование проппанта крупной фракции сопряжено с дополнительными проблемами при его переносе вдоль трещины. Прочность проппанта снижается с увеличением размеров гранул. Кроме того, в слабосцементиро-ванных коллекторах предпочтительней использование проппанта более мелкой фракции, так как за счет выноса из пласта мелкодисперсных частиц упаковка крупнозернистого проппанта постепенно засоряется и ее проницаемость снижается.

От округлости и сферичности гранул проппанта зависит плотность его упаковки в трещине, ее фильтрационное сопротивление, а также степень разрушения гранул под действием горного давления. Плотность проппанта определяет перенос и расположение проппанта вдоль трещины. Проппанты высокой плотности труд-

нее поддерживать во взвешенном состоянии в жидкости разрыва при их транспортировании вдоль трещины. Заполнение трещины проппантом высокой плотности может быть достигнуто двумя путями: использованием высоковязких жидкостей, которые

транспортируют проппант по длине трещины с минимальным его осаждением, или использованием маловязких жидкостей при повышенном темпе их закачки. В последние годы зарубежные фирмы стали выпускать облегченные проппанты, характеризующиеся пониженной плотностью.

В связи с большим разнообразием имеющихся на американском рынке жидкостей разрыва и проппантов Американским нефтяным институтом (API) разработаны стандартные методики для определения свойств этих материалов (API RP39; Prud’homme, 1984, 1985, 1986 - для жидкостей разрыва и API RP60 - для проппантов) [137].

В настоящее время в США накоплен огромный опыт по проведению ГРП. При этом все возрастающее внимание уделяется подготовке каждой операции. Важнейший элемент такой подготовки

- сбор и анализ первичной информации. Данные, необходимые для подготовки ГРП, можно подразделить на три группы [137, 144, 168]:

геолого-физические свойства пласта (проницаемость, пористость, насыщенность, пластовое давление, положение газонефтяного и водонефтяного контактов, петрография пород);

характеристики геометрии и ориентации трещины (минимальное горизонтальное напряжение, модуль Юнга, коэффициент Пуассона, сжимаемость породы и т.п.);

свойства жидкости разрыва и проппанта.

Основными источниками информации являются данные геологических, геофизических и петрофизических исследований, лабораторного анализа керна, а также промыслового эксперимента, состоящего в проведении микро- и мини-гидроразрывов [108].

В последние годы разрабатывается технология комплексного подхода к проектированию ГРП, который основан на учете многих факторов, таких как проводимость пласта, система расстановки скважин, механика трещины, характеристики жидкости разрыва и проппанта, технологические и экономические ограничения [180]. В целом процедура оптимизации гидроразрыва должна включать в себя следующие элементы [137]:

расчет количества жидкости разрыва и проппанта, необходимых для создания трещины требуемых размеров и проводимости;

технику для определения оптимальных параметров нагнетания с учетом характеристик проппанта и технологических ограничений;

комплексный алгоритм, позволяющий оптимизировать геометрические параметры и проводимость трещины с учетом продуктивности пласта и системы расстановки скважин, обеспечивающий баланс между фильтрационными характеристиками пласта и трещины и основанный на критерии максимизации прибыли от обработки скважины.

Создание оптимальной технологии ГРП подразумевает соблюдение следующих критериев [137]:

обеспечение оптимизации выработки запасов месторождения; максимизацию глубины проникновения проппанта в трещину; оптимизацию параметров нагнетания жидкости разрыва и проппанта;

минимизацию стоимости обработки;

максимизацию прибыли за счет получения дополнительной нефти и газа.

В соответствии с этими критериями можно выделить следующие этапы оптимизации проведения ГРП на объекте:

1. Выбор скважин для обработки с учетом существующей или проектируемой системы разработки, обеспечивающий максимизацию добычи нефти и газа при минимизации затрат.

2. Определение оптимальной геометрии трещины - длины и проводимости - с учетом проницаемости пласта, системы расстановки скважин, удаленности скважины от газо- или водонефтяного контакта.

3. Выбор модели распространения трещины на основе анализа механических свойств породы, распределения напряжений в пласте и предварительных экспериментов.

4. Подбор проппанта с соответствующими прочностными свойствами, расчет объема и концентрации проппанта, необходимых для получения трещины с заданными свойствами.

5. Подбор жидкости разрыва с подходящими реологическими свойствами с учетом характеристик пласта, проппанта и геометрии трещины.

6. Расчет необходимого количества жидкости разрыва и определение оптимальных параметров нагнетания с учетом характеристик жидкости и проппанта, а также технологических ограничений.

7. Расчет экономической эффективности проведения ГРП.

Совместными усилиями Американского газового исследовательского института (GRI) и крупнейших нефтяных и газовых компаний США (Mobil Oil Co., Amoco Production Co., Schlumberger и др.) разработан новый технологический комплекс, включающий в себя мобильное оборудование GRI для тестирования и контроля качества операции ГРП, агрегат GRI для исследования реологии, трехмерную компьютерную программу для ”ди-зайна” трещины FRACPRO, приборы для определения профиля напряжений в пласте и микросейсмическую технику для определения высоты и азимута трещины [213, 225, 242]. Использование новой технологии позволяет подобрать жидкость разрыва и проппант, максимально соответствующие конкретным условиям, и проконтролировать распространение и раскрытие трещины, транспортировку проппанта во взвешенном состоянии вдоль всей трещины, успешное завершение операции. Знание профиля напряжений в пласте позволяет не только определить давление гидроразрыва, но и предсказать геометрию трещины. При высоком различии напряжений в коллекторе и в непроницаемых барьерах трещина распространяется на большую длину и меньшую высоту, чем в пласте с незначительной разницей этих напряжений. Учет всей информации в трехмерной модели позволяет быстро и достоверно прогнозировать геометрию и фильтрационные характеристики трещины. Апробация новой технологии ГРП на шести газовых месторождениях Техаса, Вайоминга и Колорадо показала ее высокую эффективность для низкопроницаемых коллекторов.

В некоторых случаях гидравлический разрыв происходит при значительно более низких давлениях, чем начальные напряжения в пласте. Охлаждение пласта в результате закачки в нагнетательные скважины холодной воды, существенно отличающейся по температуре от пластовой, приводит к снижению упругих напряжений и гидравлическому разрыву в нагнетательных скважинах при забойных давлениях, используемых при заводнении. Исследования, проведенные на месторождении Прадхо-Бэй (США), показали, что полудлина появившихся таким образом трещин составляет 6-60 м. В настоящее время общепризнано, что в нагнетательных скважинах при большом контрасте температур пласта и закачиваемой воды происходит гидравлический разрыв [174, 203, 247].

При проведении ГРП в наклонных скважинах, направление которых отклоняется от плоскости разрыва, возникают проблемы, связанные с образованием нескольких трещин от различных интервалов перфорации и с искривлением трещины вблизи скважины [202, 239]. Для создания единой плоской трещины в таких скважинах используется специальная технология, основанная на ограничении числа перфорационных отверстий, определении их размеров, количества и ориентации по отношению к направлениям главных напряжений в пласте.

В последние годы разрабатываются технологии применения ГРП в горизонтальных скважинах [137, 195]. Ориентация трещины по отношению к оси скважины определяется направлением горизонтального ствола по отношению к азимуту минимального главного напряжения в пласте [104]. Если горизонтальный ствол параллелен направлению минимального главного напряжения, то при гидроразрыве образуются поперечные трещины. Разработаны технологии создания нескольких трещин в одной горизонтальной скважине. В этом случае количество трещин определяется с учетом технологических и экономических ограничений и обычно составляет 3-4 [119]. Первый промысловый эксперимент по созданию нескольких трещин в наклонной скважине был проведен компанией Mobil в 60-х гг. [231]. Гидроразрывы в нефтяных горизонтальных скважинах проводились на месторождениях в датской части Северного моря [110]. На газовом месторождении в Северном море (Нидерланды) в пласте с проницаемостью 0,001 мкм2 в горизонтальной скважине созданы две поперечные трещины [112]. Крупнейший проект осуществлен на газовом месторождении Золинген в Северном море (Германия), характеризующемся сверхнизкой проницаемостью (10-6-10-4 мкм2), средней пористостью 0,1-0,12 и средней толщиной пласта около 100 м. В горизонтальном стволе длиной 600 м созданы четыре поперечные трещины, полудлина каждой из которых около 100 м. Пиковый дебит скважины составил 700 тыс. м3/сут, в настоящее время скважина работает со средним дебитом 500 тыс. м3/сут [105]. Если горизонтальный участок скважины параллелен направлению максимального горизонтального напряжения, то трещина гидроразрыва будет продольной по отношению к оси скважины. Продольная трещина не может дать значительного увеличения производительности горизонтальной скважины, но горизонтальная скважина, пересеченная продольной трещиной, может рассматриваться как трещина очень высокой проводимости. Учитывая, что рост проводимости является определяющим фактором увеличения производительности скважин вследствие ГРП в средне- и высокопроницаемых пластах, при разработке таких пластов возможно использование гидроразрыва в горизонтальных скважинах с образованием продольных трещин [119]. Опытные работы по определению эффективности продольных трещин, проведенные на месторождении Купарук Ривер (Аляска) на четырех горизонтальных скважинах, показали, что продуктивность в среднем увеличилась на 71 %, а затраты на 37 % [201]. Во всех случаях выбор между проектированием вертикальных скважин с ГРП, горизонтальных скважин или горизонтальных скважин с ГРП осуществляется на основе оценки экономической эффективности той или иной технологии.

Технология импульсного гидроразрыва позволяет создавать в скважине несколько радиально расходящихся от ствола трещин, что может эффективно использоваться для преодоления скин-эффекта в призабойной зоне, особенно в средне- и высокопроницаемых пластах [109].

Гидроразрыв средне- и высокопроницаемых пластов является одним из наиболее интенсивно развивающихся в настоящее время методов стимулирования скважин. В высокопроницаемых пластах основным фактором увеличения производительности скважины вследствие ГРП является ширина трещины, в отличие от низкопроницаемых пластов, где таким фактором является ее длина. Для создания коротких широких трещин используется технология осаждения проппанта на конце трещины (TSO-tip-screen-out) [173, 226], которая состоит в продавливании проппанта в первую очередь к концу трещины путем постепенного увеличения его концентрации в рабочей жидкости в ходе обработки. Осаждение проппанта на конце трещины препятствует ее росту в длину. Дальнейшая закачка несущей проппант жидкости приводит к увеличению ширины трещины, которая доходит до 2,5 см, тогда как при обычном ГРП ширина трещины составляет 2-3 мм.

В результате эффективная проводимость трещины (произведение проницаемости и ширины) составляет 300-3000 мкм2мм [173]. Для предотвращения выноса проппанта в ходе последующей эксплуатации скважины технология TSO обычно сочетается либо с использованием смолопокрытого проппанта, который схватывается и оказывает сопротивление вязкому трению во время добычи, либо с гравийной набивкой, когда проппант удерживается в трещине при помощи фильтра (Frac-and-Pack) [156, 179, 215]. Эта же технология используется для предупреждения прорастания трещины к водонефтяному контакту [185, 186]. Технология TSO успешно применяется на месторождении Прадхо-Бэй (США), в Мексиканском заливе, Индоне- зии, Северном море. Создание коротких широких трещин в скважинах, вскрывающих средне- и высокопроницаемые пласты, дает хорошие результаты при значительном ухудшении коллекторских свойств в призабойной зоне как средство увеличения эффективного радиуса скважины; в многопластовых песчаных коллекторах, где вертикальная трещина обеспечивает непрерывную связь тонких песчаных пропласт-ков с зоной перфорации; в коллекторах с миграцией мельчайших частиц, где за счет снижения скорости течения вблизи ствола скважины предотвращается вынос песка; в газовых пластах для снижения негативных эффектов, связанных с турбулизацией потока вблизи скважины [135, 173, 226].

К настоящему времени в США проведено более одного миллиона успешных ГРП, обработано более 40 % фонда скважин, в результате чего 30 % запасов нефти и газа переведено из забалансовых в промышленные [226]. В Северной Америке прирост добычи нефти в результате применения ГРП составил около 1,5

3

млрд м .

В конце 70-х гг. с созданием новых прочных синтетических проппантов начался подъем в области применения ГРП на газовых и нефтяных месторождениях Западной Европы, приуроченных к плотным песчаникам и известнякам, расположенным на больших глубинах [158, 171]. К первой половине 80-х гг. приурочен второй пиковый период в проведении операций ГРП в мире, когда количество обработок в месяц достигало 4800 и было направлено в основном на плотные газовые коллекторы [226]. В Европе основные регионы, где проводился и проводится массированный ГРП, сосредоточены на месторождениях Германии, Нидерландов и Великобритании в Северном море и на побережье в Германии, Нидерландах и Югославии. Локальные гидроразрывы проводятся также на норвежских месторождениях Северного моря, во Франции, Италии, Австрии и в странах Восточной Европы.

Наиболее крупные работы по проведению массированных ГРП были предприняты в Германии в газоносных пластах, расположенных на глубине 3000-6000 м при температуре 120-180 °С [171]. В основном использовались средне- и высокопрочные искусственные проппанты. В период 1976-1985 гг. в Германии было проведено несколько десятков массированных ГРП. Расход проп-панта при этом составлял в большинстве случаев 100 т/скв, в трети случаев - 200 т/скв, а при проведении наиболее крупных операций доходил до 400-650 т/скв. Длина трещин изменялась от 100 до 550 м, высота - от 10 до 115 м. В большинстве случаев операции оказались успешными и привели к увеличению дебита в 3-10 раз. Неудачи при проведении отдельных ГРП были связаны в основном с высоким содержанием воды в пласте.

Крепление трещин гидроразрыва в нефтесодержащих пластах в отличие от газосодержащих осуществлялось в основном с использованием песка, поскольку глубина залегания этих пластов составляет всего 700-2500 м, лишь в некоторых случаях использовались среднепрочные проппанты. На нефтяных месторождениях Германии и Нидерландов расход проппанта составлял 20-70 т/скв, а в Венском Бассейне Австрии оптимальный расход проппанта составил всего 6-12 т/скв. Успешно обрабатывались как старые, так и новые добывающие скважины с хорошей изоляцией соседних интервалов.

Газовые месторождения Великобритании в Северном море обеспечивают около 90 % потребности страны в газе. Расход проппанта при ГРП в газоносных песчаниках, расположенных на глубине 2700-3000 м, составлял 100-250 т/скв [171]. Причем если сначала трещины закрепляли либо песком, либо средне- или высокопрочным синтетическим проппантом, то с начала 80 -х гг. получила распространение технология последовательной закачки в трещину проппантов, различающихся как по фракционному составу, так и по другим свойствам [158, 164, 165, 176]. Согласно этой технологии, в трещину сначала закачивалось 100-200 т песка с размером зерен 20/40 меш, затем 25-75 т среднепрочного проп-панта с размером зерен 20/40 или 16/20. В некоторых случаях успешно использовался трехфракционный метод с последовательной закачкой проппантов 20/40, 16/20 и 12/20 либо 40/60, 20/40 и 12/20.

Наиболее распространенный вариант двухфракционного гидроразрыва состоял в закачке основного объема песка или среднепрочного проппанта типа 20/40 с последующей закачкой средне-или высокопрочного проппанта типа 16/20 или 12/20 в количестве 10-40 % от общего объема. Имеются различные модификации этой технологии, в частности, хорошие результаты дает первоначальная закачка в трещину тонкозернистого песка типа 40/70 или даже 100 меш, затем основного количества песка или проппанта типа 20/40 и завершение трещины прочным крупнозернистым проппантом 16/20 или 12/20. Преимущества такой технологии состоят в следующем:

крепление трещины высокопрочным проппантом в окрестности скважины, где напряжение сжатия наиболее высокое;

снижение стоимости операции, так как керамические проппан-ты в 2-4 раза дороже песка;

создание наибольшей проводимости трещины в окрестности забоя, где скорость фильтрации флюида максимальная;

предотвращение выноса проппанта в скважину, обеспечиваемое специальным подбором разницы в размерах зерен основного и заканчивающего трещину проппантов, при котором зерна меньшего размера задерживаются на границе между проппантами;

блокирование тонкозернистым песком конца трещины и естественных микротрещин, ответвляющихся от основной, что снижает потери жидкости разрыва и улучшает проводимость трещины.

Проппанты, закачиваемые в разные области трещины, могут различаться не только по фракционному составу, но и по плотности. В Югославии нашла применение технология массированного ГРП, когда в трещину закачивается сначала легкий среднепрочный проппант, а затем тяжелый, более качественный высокопрочный проппант.

Легкий проппант дольше поддерживается во взвешенном состоянии в транспортирующей его жидкости, поэтому может быть доставлен на более далекое расстояние вдоль крыльев трещины. Закачка на завершающей стадии ГРП более тяжелого высококачественного проппанта позволяет, с одной стороны, обеспечить сопротивление сжатию в области наиболее высоких напряжений около забоя, и, с другой стороны, снижается риск неудачи операции на завершающей стадии, так как легкий проппант уже доставлен в трещину. Массированные ГРП, проведенные в Югославии, одни из крупнейших в Европе, так как на первой стадии в трещину закачивалось 100-200 т легкого проппанта, а на второй 200-450 т более тяжелого. Таким образом, общее количество проппанта составляло 300-650 т.

В результате нефтяного кризиса 1986 г. объем проведения работ по ГРП значительно снизился, но после стабилизации цен на нефть в 1987-1990 гг. все большее количество месторождений намечается для проведения гидроразрыва пласта, при этом повышенное внимание стали уделять оптимизации технологии ГРП, эффективному подбору параметров трещины и проппанта. Наиболее высокая активность по проведению и планированию ГРП в Западной Европе отмечается в Северном море: на Британских газовых месторождениях и нефтесодержащих меловых отложениях в Норвежском секторе.

Значимость технологии ГРП для месторождений Западной Европы доказывается тем, что добыча трети запасов газа здесь возможна и экономически оправдана только с проведением гидроразрыва пласта. Для сравнения в США 30-35 % запасов углеводородов могут быть извлечены только с применением ГРП.

Специфика разработки морских месторождений определяет более высокую стоимость операций по стимулированию скважин, поэтому для обеспечения более высокой надежности в 1989-1990 гг. было принято решение о полном отказе от использования песка в качестве расклинивающего материала на Британских месторождениях в Северном море.

Особенно длительно и широко использовался песок в качестве расклинивающего материала в Югославии, Турции, странах Восточной Европы и б. СССР, где имелось собственное оборудование для проведения ГРП, но отсутствовали достаточные мощности для производства дорогостоящих синтетических проппантов. Так, в Югославии и Турции среднепрочный проппант использовался только для заканчивания трещины, а основной объем заполнялся песком. Однако в последние годы в связи с созданием совместных предприятий, расширением продажи проппантов западными ком-паниями-производителями непосредственным потребителям, развитием собственного производства ситуация меняется. В Китае проводятся ГРП с закачкой бокситного проппанта собственного производства в объеме до 120 т. Показано, что даже низкая концентрация боксита обеспечивает лучшую проводимость трещины, чем более высокая концентрация песка. Имеются широкие перспективы для применения технологии ГРП на месторождениях Северной Африки, Индии, Пакистана, Бразилии, Аргентины, Венесуэлы, Перу. На месторождениях Среднего Востока и Венесуэлы, приуроченных к карбонатным коллекторам, основной технологией должен стать кислотный гидроразрыв.

1.3. ПРИМЕНЕНИЕ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА НА РОССИЙСКИХ МЕСТОРОЖДЕНИЯХ

В отечественной нефтедобыче ГРП начали применять с 1952 г. Общее количество ГРП в б. СССР в пиковый период 1958-1962 гг. превышало 1500 операций в год, а в 1959 г. достигло 3000 операций, которые имели высокие технико-экономические показатели [66, 171]. К этому же времени относятся теоретические и промысловоэкспериментальные исследования по изучению механизма гидроразрыва и его влияния на производительность скважин [4, 6, 3032, 57, 61, 66, 68, 73, 77, 80, 88, 103]. В последующий период количество проводимых ГРП снизилось и стабилизировалось на уровне примерно 100 операций в год. Основные центры по проведению ГРП были сосредоточены на месторождениях Краснодарского края, Волго-Урала, Татарии (Ромашкинское и Туймазинское месторождения), Башкирии, Куйбышевской и Грозненской областей, Туркмении, Азербайджана, Дагестана, Украины и Сибири. Гидроразрыв производился в основном для освоения нагнетательных скважин при внедрении внутриконтурного заводнения и в некоторых случаях на нефтяных скважинах. Кроме того, метод гидравлического разрыва использовался для изоляции притоков подошвенных вод в скважинах с монолитными пластами; при этом созданная в заранее выбранном интервале горизонтальная трещина гидроразрыва использовалась в качестве водоизолирующего экрана. Массированный гидроразрыв в б. СССР не проводился. С оснащением промыслов более мощной техникой для закачки воды необходимость в широком проведении ГРП в нагнетательных скважинах отпала, а после ввода в разработку крупных высокодебитных месторождений Западной Сибири интерес к гидроразрыву в отрасли практически исчез. В результате с начала 70х до конца 80-х гг. в отечественной нефтедобыче гидроразрыв в промышленных масштабах не применялся.

Возрождение отечественного ГРП началось в конце 80-х гг. в

связи с существенным изменением структуры запасов нефти и газа [54, 88].

До недавнего времени в качестве проппанта в России использовался только натуральный песок в количестве до 130 т/скв, а в большинстве случаев закачивалось 20- 50 т/скв. В связи с отно

сительно небольшой глубиной залегания обрабатываемых пластов не было необходимости в применении синтетических высококачественных проппантов. До конца 80-х гг. при проведении ГРП использовалось в основном отечественное или румынское оборудование, в некоторых случаях - американское.

Сейчас имеются широкие потенциальные возможности для внедрения крупномасштабных операций по проведению ГРП в низкопроницаемых газоносных пластах на месторождениях Сибири (глубина - 2000-4000 м), Ставропольского (2000-3000 м) и Краснодарского (3000-4000 м) краев, Саратовской (2000 м), Оренбургской (3000-4000 м) и Астраханской (Карачаганакское месторождение (4000-5000 м)) областей.

В нефтедобыче России большое внимание уделяют перспективам применения метода ГРП. Это обусловлено, прежде всего, тенденцией роста в структуре запасов нефти доли запасов в низкопроницаемых коллекторах. Более 40 % извлекаемых запасов отрасли находится в коллекторах с проницаемостью менее 0,05 мкм2, из них около 80 % - в Западной Сибири. К 2000 г. ожидается рост таких запасов по отрасли до 70 %. Интенсификация разработки малопродуктивных залежей нефти может быть осуществлена двумя путями: уплотнением сетки скважин, требующим значительного увеличения капитальных вложений и повышающим себестоимость нефти, либо повышением производительности каждой скважины, т.е. интенсификацией использования как запасов нефти, так и самих скважин [54].

Мировой опыт нефтедобычи показывает, что одним из эффективных методов интенсификации разработки низкопроницаемых коллекторов является метод ГРП. Высокопроводящие трещины гидроразрыва позволяют увеличить продуктивность скважин в 2-3 раза, а применение ГРП как элемента системы разработки, т.е. создание гидродинамической системы скважин с трещинами гидроразрыва, дает увеличение темпа отбора извлекаемых запасов, повышение нефтеотдачи за счет вовлечения в активную разработку слабодренируемых зон и пропластков и увеличения охвата заводнением, а также позволяет вводить в разработку залежи с потенциальной производительностью скважин в 2-3 раза ниже уровня рентабельной добычи, следовательно, переводить часть забалансовых запасов в промышленные. Увеличение производительности скважин после проведения ГРП определяется соотношением проводимостей пласта и трещины и размерами трещины, причем коэффициент продуктивности скважины не возрастает неограниченно с ростом длины трещины, существует предельное значение длины, превышение которого практически не приводит к росту дебита жидкости. Например, при проницаемости пласта порядка 10-2 мкм2 предельная полудлина составляет приблизительно 50 м. Учитывая увеличение зон влияния скважин в результате создания трещин гидроразрыва, при проектировании разработки с применением ГРП можно планировать более редкую сетку скважин.

За период 1988-1995 гг. в Западной Сибири проведено более 1600 операций ГРП [21]. Общее число объектов разработки, охваченных ГРП, превысило 70. Для целого ряда объектов ГРП стал неотъемлемой частью разработки и проводится в 50-80 % фонда добывающих скважин. Благодаря ГРП по многим объектам удалось добиться рентабельного уровня дебитов скважин по нефти. Увеличение дебитов составило в среднем 3,5 при колебании по различным объектам от 1 до 15. Успешность ГРП превышает 90 %. Подавляющее число скважино-операций проводилось специализированными совместными предприятиями по зарубежным технологиям и на зарубежном оборудовании. К 1995 г. объем проведения ГРП в Западной Сибири достиг уровня 500 скважино-операций в год. Доля ГРП в низкопроницаемых коллекторах (юрские отложения, ачимовская пачка) составила 53 % всех операций.

За эти годы накоплен определенный опыт в проведении и оценке эффективности ГРП в различных геолого-физических условиях [10, 29, 52, 54, 69, 88, 94, 101].

Большой опыт гидроразрыва пластов накоплен в АО “Юганскнефтегаз”. Анализ эффективности более 700 ГРП, проведенных СП “ЮГАНСКФРАКМАСТЕР” в 1989-1994 гг. на 22 пластах 17 месторождений АО “Юганскнефтегаз”, показал следующее [21, 29]. Основными объектами применения ГРП являлись залежи с низкопроницаемыми коллекторами: 77 % всех обработок проведено на объектах с проницаемостью пласта менее 0,05 мкм2, из них 51 % -менее 0,01 мкм2 и 45 % - менее 0,005 мкм2. В первую очередь ГРП проводили на малоэффективном фонде скважин: на бездействующих скважинах (24 % от общего объема работ), на малодебитных скважинах с дебитом жидкости менее 5 т/сут (38 %) и менее 10 т/сут (75 %). На безводный и маловодный (менее 5 %) фонд скважин приходится 76 % всех ГРП. В среднем за период обобщения по всем обработкам в результате ГРП дебит жидкости был увеличен с 8,3 до 31,4 т/сут, а по нефти - с 7,2 до 25,3 т/сут, т.е. в

3,5 раза при росте обводненности на 6,2 %. В результате дополнительная добыча нефти за счет ГРП составила за 5 лет около 6 млн т. Наиболее удачные результаты получены при проведении ГРП в чисто нефтяных объектах с большой нефтенасыщенной толщиной (ачимовская пачка и пласты Б4-5 Приразломного месторождения), где дебит жидкости увеличился с 3,5-6,7 до 34 т/сут при росте обводненности всего на 5-6 %.

Широкомасштабное проведение ГРП на крупнейшем Само-тлорском месторождении начато в 1992 г. силами СП “Самотлор Сервисиз”. К началу 1997 г. проведено 432 операции, успешность составила 94 %, дополнительно добыто более 4 млн т нефти [101]. Полудлина трещин гидроразрыва в среднем составляет около 40 м. Массированное проведение ГРП позволило изменить установившуюся тенденцию падения добычи нефти: по некоторым объектам отмечается не только снижение темпов падения, но и стабилизация, и даже рост добычи. Эффект от ГРП достаточно стабилен, его продолжительность не ограничивается рассматриваемым периодом (4 года). По всем объектам отмечается снижение обводненности добываемой продукции в первые годы после ГРП, причем этот эффект наиболее значителен для прерывистых коллекторов, что связано с вовлечением в разработку не дренированных ранее запасов и, следовательно, приростом нефтеотдачи пластов.

Опыт гидроразрыва прерывистых пластов, представленных в основном отдельными линзами коллектора, получен также в ТПП “ЛУКойл-Когалымнефтегаз” на Повховском месторождении. Пропластки прерывистой зоны вскрываются двумя соседними скважинами при среднем расстоянии 500 м только в 24 % случаев. Основной задачей регулирования системы разработки Повхов-ского месторождения является вовлечение в активную работу прерывистой зоны пласта БВ8 и ускорение по ней темпов выработки запасов. С этой целью на месторождении в 1992-1994 гг. проведено силами СП “КАТКОНЕФТЬ” 154 ГРП. Успешность обработок составила 98 %. При этом по обработанным скважинам в среднем получен пятикратный прирост дебита. Объем дополнительно добытой нефти составил 1,6 млн т. Ожидаемая средняя продолжительность технологического эффекта - 2,5 года. При этом дополнительная добыча за счет ГРП на одну скважину должна составить 16 тыс. т [97]. По данным СибНИИНП к началу 1997 г. на месторождении проведено уже 422 операции ГРП, успешность которых составила 96 %, объем дополнительно добытой нефти -4,8 млн т, среднее увеличение дебита скважин - в 6,5 раза. Среднее отношение дебита жидкости после ГРП по отношению к максимальному дебиту, достигнутому до ГРП и характеризующему потенциальные возможности скважины, равнялось 3,1.

На месторождениях ТПП “ЛУКойл-Лангепаснефтегаз” в течение 1994-1996 гг. проведено 316 операций ГРП, в 1997 г. - еще 202 гидроразрыва. Обработки осуществляются собственными силами и СП “КАТКОНЕФТЬ”. Дополнительная добыча нефти составила около 1,6 млн т, средний прирост дебита - 7,7 т/сут на скважину.

В 1993 г. начались опытно-промышленные работы по проведению ГРП на месторождениях ОАО “Ноябрьскнефтегаз”, в течение года было проведено 36 операций. Общий объем производства ГРП к концу 1997 г. составил 436 операций. Гидроразрыв проводился, как правило, в малодебитных скважинах с низкой обводненностью, расположенных на участках с ухудшенными фильтрационно-емкостными свойствами. После ГРП дебит нефти увеличился в среднем в 7,7 раза, жидкости - в 10 раз. В результате ГРП в 70,4 % случаев обводненность возросла в среднем от 2 % до ГРП до 25 % после обработки. Успешность обработок достаточно высока и в среднем составляет 87 %. Дополнительная добыча нефти от производства ГРП в ОАО “Ноябрьскнефтегаз” к концу 1997 г. превысила 1 млн т [60].

Фирма “Dowell Schlumberger” является одной из ведущих мировых компаний по интенсификации работы скважин. Поэтому большой интерес представляют ее работы по ГРП на российских месторождениях. Этой компанией был подготовлен проект первого советско-канадского эксперимента по проведению массированного ГРП на Салымском месторождении [55]. Например, на одной из скважин в пласте с проницаемостью 10-3 мкм2 была запроектирована трещина полудлиной 120 м при полной высоте 36,6 м. После проведения летом 1988 г. ГРП в баженовской свите скважина стала фонтанировать с дебитом 33 м3/сут, который через 17 сут снизился до 18 м3/сут. До ГРП приток был “непереливающий”, т.е. уровень жидкости в скважине не поднимался до ее устья.

В 1994 г. “Dowell Schlumberger” провела несколько десятков ГРП на Ново-Пурпейском, Тарасовском и Харампурском месторождениях ОАО “Пурнефтегаз”. В период до 01.10.95 на месторождениях ОАО “Пурнефтегаз” было проведено 120 гидроразрывов. Среднесуточный дебит обработанных скважин составил 25,6 т/сут. С начала внедрения ГРП добыто 222,7 тыс. т дополнительной нефти. В работе [11] приводятся данные о дебитах скважин приблизительно через год после проведения ГРП: во втором полугодии 1994 г. на месторождениях ОАО “Пурнефтегаз” было проведено 17 операций; средний дебит скважины по нефти до ГРП составлял 3,8 т/сут, а в сентябре 1995 г. - 31,3 т/сут. По некоторым скважинам отмечено снижение обводненности. Внедрение ГРП позволило стабилизировать падающую добычу нефти по НГДУ “Тарасовскнефть”.

Опыт проведения гидроразрыва частично истощенных юрских пластов нефтяных месторождений, для которых характерно быстрое падение и низкие темпы добычи, неэффективное заводнение и низкий текущий коэффициент нефтеизвлечения, накоплен в ОАО “Варьеганнефтегаз” [10, 94]. Проведенный анализ показал, что использование жидкостей разрыва на водной основе с закачиванием небольшого количества проппанта (до 10 т) при низких концентрациях приводит к образованию коротких трещин с невысокой проводимостью и позволяет лишь кратковременно увеличить производительность скважины. Переход на применение флюида на нефтяной основе с закачкой 25-35 т проппанта при недопущении контакта формации с водой после проведения ГРП дал гораздо лучшие результаты: увеличение дебита жидкости в 5 раз по сравнению с его ростом в 2 раза при использовании флюида на воде, снижение обводненности, уменьшение продолжительности вывода скважины на режим, увеличение длительности эффекта. Такие гидроразрывы оказались экономически эффективными и позволили снизить период окупаемости капитальных вложений на проведение этих работ в 3-4 раза по сравнению с операциями, в которых применялись жидкости на водной основе. Из 180 ГРП, проведенных в период 1995-1997 гг., 30 гидроразрывов реализовано на нагнетательном фонде, что привело к увеличению приемистости скважин в среднем в 5 раз и при грамотном подборе скважин для обработок оказалось эффективным средством увеличения нефтеизвлечения.

Анализ результатов внедрения ГРП на месторождениях Западной Сибири показывает, что этот метод обычно применяют в одиночно выбираемых добывающих скважинах [29]. Общепринятый подход к оценке эффективности гидроразрыва состоит в анализе динамики добычи нефти только обработанных скважин. При этом за базовые принимаются дебиты до ГРП, а дополнительная добыча рассчитывается как разница между фактической и базовой добычей по данной скважине. При принятии решения о проведении ГРП в скважине часто не рассматривается эффективность этого мероприятия с учетом всей пластовой системы и расстановки добывающих и нагнетательных скважин. Видимо, с этим связаны негативные последствия применения ГРП, отмечаемые некоторыми авторами. Так, например, по оценкам работы [22], применение этого метода на отдельных участках Мамонтовского месторождения вызвало снижение нефтеотдачи из-за более интенсивного роста обводненности некоторых обработанных и окружающих скважин. Анализ технологии проведения гидроразрыва на месторождениях ОАО “Сургутнефтегаз” [69] показал, что зачастую неудачи связаны с нерациональным выбором параметров обработки, когда темп закачки и объемы технологических жидкостей и проппанта определяются без учета таких факторов, как оптимальная длина и ширина закрепленной трещины, рассчитанные для данных условий; давление разрыва глинистых экранов, отделяющих продуктивный пласт от выше- и нижележащих газо- и водонасыщенных пластов. В результате уменьшаются потенциальные возможности

ГРП как средства увеличения добычи, увеличивается обводненность добываемой продукции.

Опыт проведения кислотного гидравлического разрыва пласта имеется на Астраханском газоконденсатном месторождении, продуктивные отложения которого характеризуются наличием плотных пористо-трещиноватых известняков с низкой проницаемостью (0,1-5)-10-3 мкм2 и пористостью 0,07-0,14. Применение ГРП осложняется большими глубинами эксплуатационных скважин (4100 м) и высокими забойными температурами (110 °С). В процессе эксплуатации скважин произошло образование локальных депрессионных воронок и снижение пластового давления в некоторых случаях до 55 МПа от начального 61 МПа [36]. Вследствие этих явлений может произойти выпадение конденсата в призабойной зоне, неполный вынос жидкости из стволов скважин и т.п. Для улучшения фильтрационных характеристик призабойной зоны низкодебитных скважин периодически проводятся массированные кислотные обработки с параметрами закачки, близкими к ГРП. Такие операции позволяют снизить рабочие депрессии на 25-50 % от начальных, замедлить темп роста депрессионных воронок и темп снижения устьевых и забойных давлений.

Гидравлический разрыв пласта на Астраханском месторождении осуществлялся при помощи специального оборудования фирмы “Фракмастер”. Технология проведения работ, как правило, заключалась в следующем [87]. Первоначально определялась приемистость скважины закачкой метанола или конденсата. Затем с целью выравнивания профиля приемистости и создания условий для обработки кислотным составом менее проницаемых участков и подключения к работе пласта по всей его толщине закачивался гель. В качестве активной, реагирующей с пластом жидкости использовалась смесь соляной кислоты с метанолом либо гидрофобная кислотная эмульсия (“соляная кислота в углеводородной среде”). При проведении поинтервального ГРП кольматация высокопроницаемых зон или перфорационных каналов осуществлялась либо гелем, либо шарами диаметром 22,5 мм совместно с гелем. Момент ГРП регистрировался на индикаторной диаграмме по резкому росту и последующему падению давления с одновременным ростом приемистости. Не исключено, что на некоторых скважинах раскрылись уже существующие трещины, так как факт гидроразрыва на индикаторных диаграммах отмечен не был, а давления соответствовали градиенту давления раскрытия трещин. Практика проведения ГРП на Астраханском газоконденсатном месторождении показала его высокую эффективность при условии правильного выбора скважин и технологических параметров обработки. Существенный прирост дебита получен даже в тех случаях, когда на скважине до гидроразрыва было проведено несколько кислотных обработок, последние из которых оказались безрезультатными.

1.4. ФАКТОРЫ УСПЕШНОСТИ ОПЕРАЦИЙ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА

Основными факторами, определяющими успешность ГРП, являются правильный выбор объекта для проведения операций, использование технологии гидроразрыва, оптимальной для данных условий, и грамотный подбор скважин для обработки.

Принятие решения о проведении гидравлического разрыва пласта в каждом конкретном случае осуществляется с учетом горно-геологических условий. Однако, как правило, при анализе геолого-физических свойств потенциального объекта учитываются следующие особенности [53, 72]:

неоднородность пласта по простиранию и расчлененность по толщине, обеспечивающие высокую эффективность гидроразрыва за счет приобщения к разработке зон и пропластков, не дренированных ранее;

проницаемость пласта, которая обычно не должна превышать

0,03 мкм2 при вязкости нефти до 5 мПа-с и 0,03-0,05 мкм2 при вязкости нефти до 50 мПа-с (В пластах более высокой проницаемости эффективен локальный ГРП, который дает значительный эффект в основном как средство обработки призабойной зоны.);

толщина и выдержанность литологических экранов, отделяющих продуктивный пласт от газо- или водонасыщенных коллекторов, которая должна быть не менее 4,5-6 м;

глубина залегания пласта, которая, как правило, не должна превышать 3500 м и определяет требования к технологии ГРП, в частности к прочности применяемого проппанта;

запас пластовой энергии и эффективная нефтенасыщенная толщина пласта, достаточные для значительного и продолжительного увеличения дебита скважин после гидроразрыва и, следовательно, обеспечивающие окупаемость затрат на проведение ГРП;

выработанность извлекаемых запасов, которая, как правило, не должна превышать 30 %.

Исследования в области технологии проведения гидравлического разрыва, посвященные прежде всего вопросам подбора проппанта и жидкости разрыва, определения необходимого количества этих агентов и условий их нагнетания, активно ведутся в настоящее время. Современное состояние этой проблемы достаточно подробно освещено в работах [137, 147, 171, 217].

Наиболее высокой эффективности гидроразрыва можно достигнуть, если выбор скважин для обработок и оптимизация параметров трещин, обеспечивающая баланс между фильтрационными характеристиками пласта и трещины, осуществляются с учетом геолого-физических свойств объекта, распределения напряжений в пласте, определяющего ориентацию трещин, системы заводнения и расстановки скважин. Эффект от проведения гидроразрыва неодинаково проявляется в работе отдельных скважин, поэтому необходимо рассматривать не только прирост дебита каждой скважины вследствие гидроразрыва, но и влияние взаимного расположения скважин, конкретного распределения неоднородности пласта, энергетических возможностей объекта и др. Такой анализ возможен только на основе математического моделирования процесса разработки участка пласта или объекта в целом с использованием адекватной геолого-промысловой модели, выявляющей особенности геологической неоднородности объекта.