21 устьевое оборудование глава бурящихся скважин

21 УСТЬЕВОЕ ОБОРУДОВАНИЕ ГЛАВА БУРЯЩИХСЯ СКВАЖИН

Устьевое оборудование — это комплекс оборудования, предназначенного для обвязки обсадных колонн, герметизации устья скважины при возникновении проявлений в процессе бурения, капитального ремонта, герметизации устья и регулирования режима работы скважины в процессе ее эксплуатации. Условно все устьевое оборудование делят на оборудование, применяемое при бурении скважины и при ее эксплуатации. В состав устьевого оборудования, участвующего в обвязке устья в процессе бурения скважины, входят колонная головка и противовыбросовое оборудование, состоящее из следующих основных узлов: крестовины, превенторов, над-превенторной катушки, разъемного желоба, манифольда, гидроуправления превенторами и задвижками, ручных приводов.

Колонная головка, с помощью которой обвязываются обсадные колонны в процессе бурения, служит также основанием для установки фонтанной арматуры; она остается на скважине на весь период эксплуатации. В состав эксплуатационного устьевого оборудования также входят: фонтанная арматура; манифольд фонтанной арматуры; приспособление для замены задвижек под давлением; лубрикатор, применяемый при исследованиях скважин; комплект задвижек, переводников и других деталей, необходимых для монтажа и обвязки устьевого оборудования.

Колонные головки предназначены для обвязки обсадных колонн газовых и нефтяных скважин. Они обеспечивают подвеску колонн, герметизацию межколонных пространств и контроль давления в них, проведение таких технологических операций, как снижение давления в межколонном пространстве, закачка цемента или других тампонажных материалов в межколонное пространство и т.п.

Конструкция колонной головки должна обеспечивать: 1) надежную герметизацию межколонных пространств; 2) контроль за давлением в межколонном пространстве; 3) быстрое и надежное закрепление обсадных колонн; 4) универсальность, т.е. возможность крепления к одной колонной головке обсадных колонн разных диаметров; 5) предохранение устьевой части обсадных колонн от повышенного изнашивания при работе бурильным инструментом; 6) возможность вертикального перемещения обсадных колонн при высоких температурах в скважине; 7) высокую надежность работы подвесок и узлов уплотнений во время бурения и длительной эксплуатации скважины; 8) минимально возможную высоту; 9) достаточную прочность с учетом действия различных нагрузок.

Кроме того, для осложненных условий бурения отдельные детали колонной головки должны быть коррозионно-стойкими, если в продукции скважины предполагаются корродирующие вещества; при бурении на Севере головка должна быть приспособлена для работы в условиях, где возможно понижение температуры до —60 °С; при морском бурении должна обеспечиваться возможность ее установки на дне моря при глубинах более 200 м.

В настоящее время отечественные заводы выпускают колонные головки двух типов — КГ и ОКК. В эксплуатации имеются колонные головки типа ООЕ и ОКМ. Рассмотрим колонные головки типа КГ на примере колонной головки КГ-4х70.

КОЛОННАЯ ГОЛОВКА КГ-4х70

Головка КГ-4х70 предназначена для обвязки между собой четырех обсадных колонн, герметизации и контроля межколонных пространств, регулирования режима работы при бурении и эксплуатации неф-

тяных и газовых скважин глубиной 4000 м и более с рабочим давлением до 70 МПа в отсутствие в продукции коррозийных составляющих. Модель КГ-4х70 расшифровывается следующим образом: К — колонная; Г — головка; 4 — число обвязываемых обсадных колонн; 70 — рабочее давление, МПа.

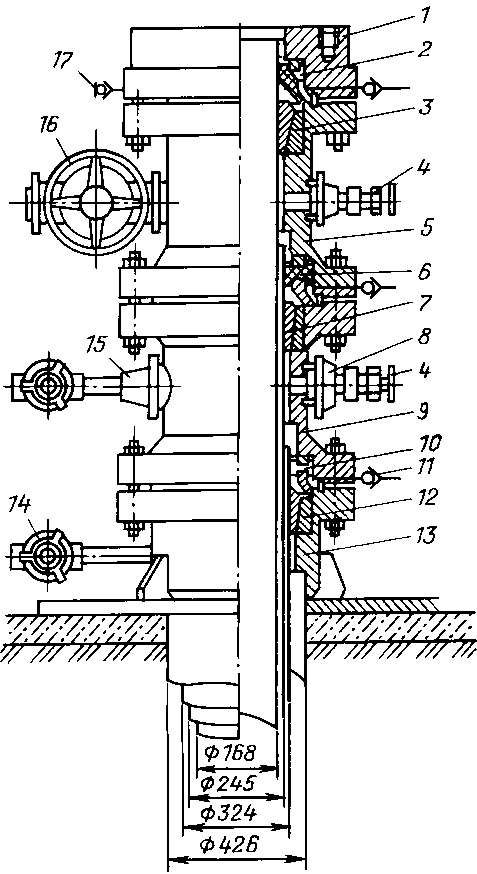

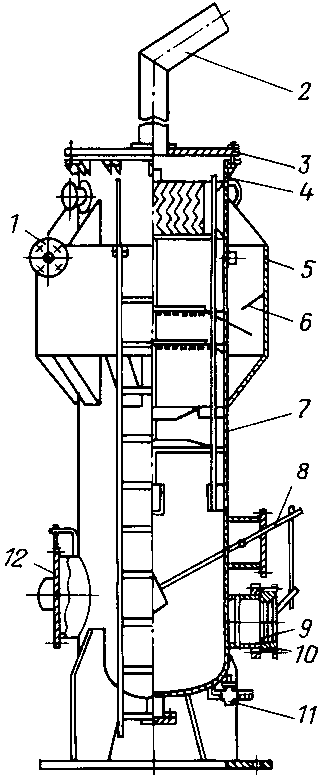

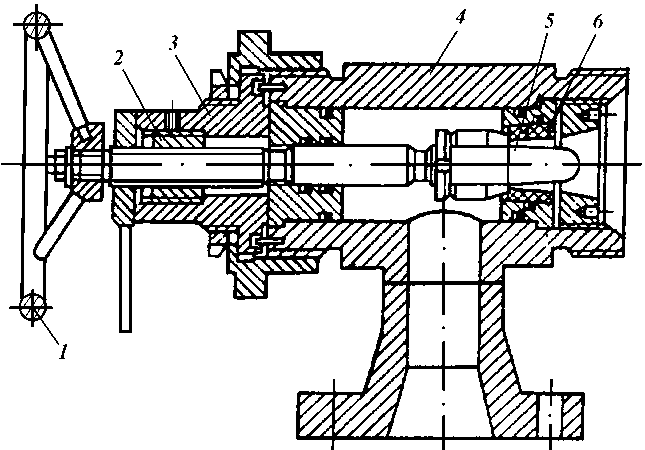

Колонная головка (рис. 21.1) состоит из следующих основных частей: тройника 13 с клиновой подвеской 12 для подвешивания колонны обсадных труб диаметром 324 мм, пакерного устройства 10, крестовины 9 с подвеской 7 для подвешивания колонны обсадных труб диаметром 245 мм, пакерного устройства 6, крестовины 5 с подвеской 3 для подвешивания колонны обсадных труб диаметром 168 мм, пакерного устройства 2, фланца 1, обратных клапанов 11, разрядных пробок 17. Тройник 13 включает корпус и отвод. Корпус тройника — отливка из стали марки 35ХМЛ (ГОСТ 977 — 88), в средней части которой имеется отверстие для присоединения отвода, а в верхней части выполнены расточки диаметром 415 мм под подвеску 12 диаметром 425 мм для установки крышки подвески пакерного устройства. Отвод представляет собой патрубок с краном 14 высокого давления. Отвод присоединяется к корпусу тройника на резьбе и служит для технологических работ при бурении.

Крестовина 9 — отливка из стали 35ХМЛ (ГОСТ 977 — 88). Ее нижний фланец имеет расточку диаметром 415 мм под пакерное устройство 10. Верхний фланец имеет расточку диаметром 345 мм под подвеску 7 и расточку диаметром 355 мм под пакерное устройство 6. В средней части к корпусу крестовины с одной стороны с помощью шпилек присоединена заглушка 15 с патрубком и краном высокого давления, с другой стороны — заглушка 8 с вентилем 4. При затяжке крестовины 9 пакерное устройство

10, деформируясь, герметизирует пространство между корпусом крестовины и колонной диаметром 324 мм. Крестовина 5 — это отливка из стали 35ХМЛ (ГОСТ 977 — 88). Нижний фланец имеет расточку диаметром 345 мм под пакерное устройство 6. Верхний фланец имеет расточку диаметром 227 мм под подвеску 3 и расточку диаметром 237 мм под пакерное устройство 2. В средней части к корпусу крестовины присоединяется заглушка 8 с вентилем 4, с другой стороны — задвижка 16. При затяжке крестовины 5 пакер устройства 6, деформируясь, герметизирует пространство между корпусом крестовины и колонной диаметром 245 мм. Герметизация колонны диаметром 168 мм происходит при затяжке фланца 1 деформирующимся при этом пакерным устройством 2.

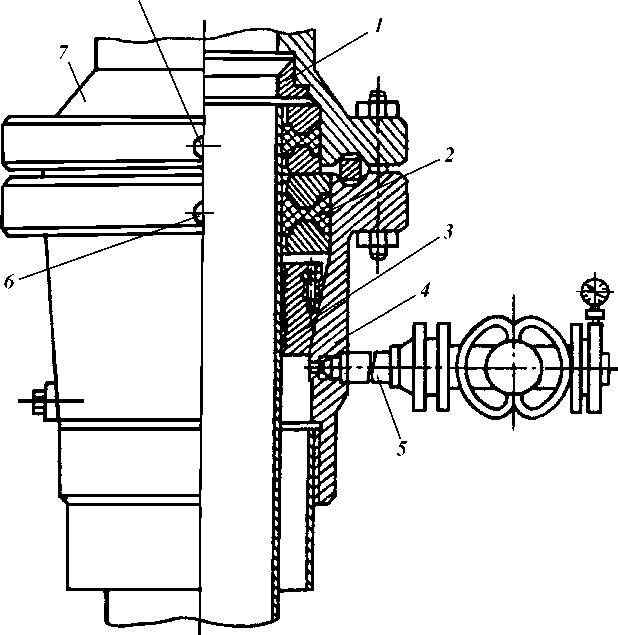

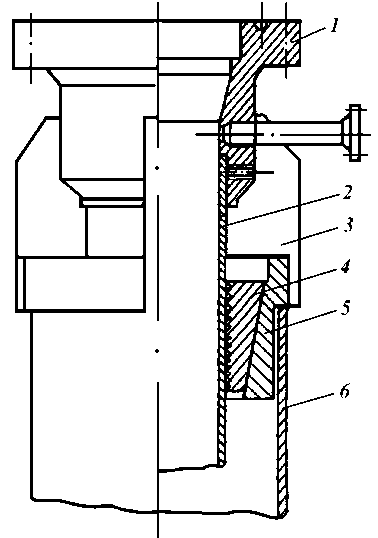

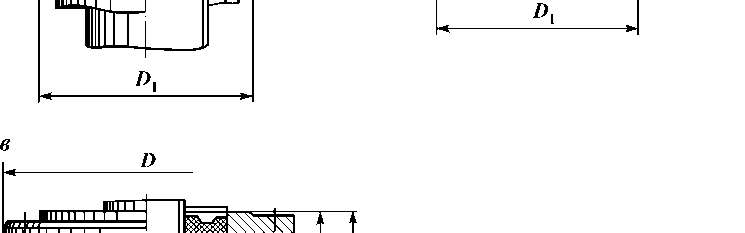

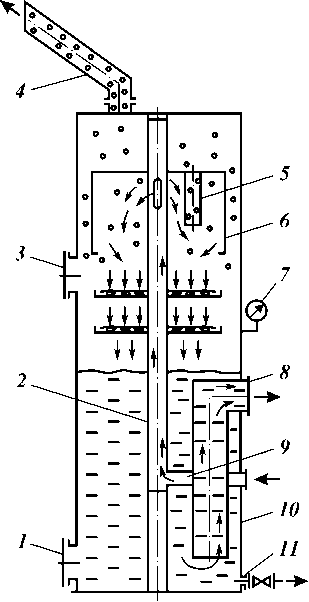

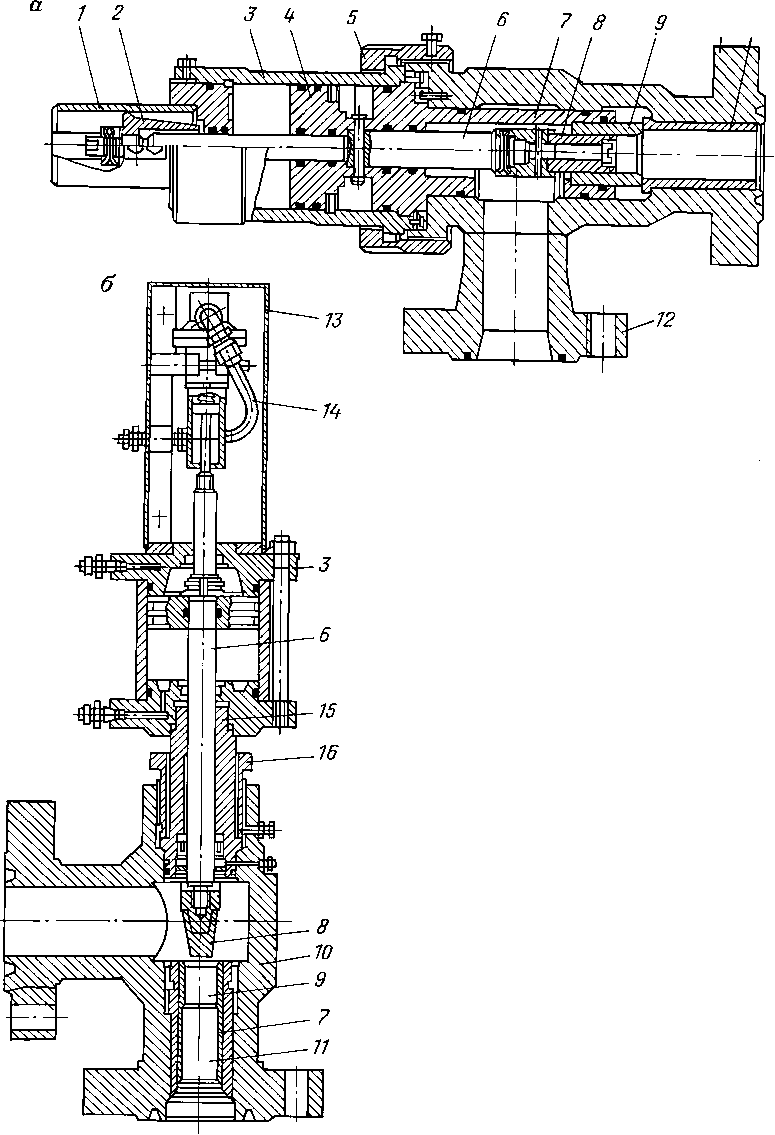

Подвеска (рис. 21.2), применяемая для установки в колонной головке, — клиновая одноступенчатая, состоит из корпусов 4, плашек 1, полуколец 5, серег 7, винтов 2 и 8, ручек 3, штифтов 6.

Пакерное устройство (рис. 21.3) служит для герметизации затрубного пространства в колонной головке. Оно состоит из крышки подвески 3, нажимного кольца 1, уплотнительного кольца 4 и пакера 2.

КОЛОННЫЕ ГОЛОВКИ ТИПА ОКК

Головки типа ОКК изготовляют на давление 35 МПа трех типов: ОКК1, ОКК2, ОКК3. Головки типа ОКК1 применяют для обвязки двух колонн (кондуктор, эксплуатационная), типа ОКК2 — для обвязки трех колонн (кондуктор, промежуточная, эксплуатационная), типа ОКК3 — для обвязки четырех колонн.

Модель ОКК1-35-146х219 расшифровывается следующим образом:

О — оборудование; К — колонны; К — клиновое; 1 — схема (модель); 35 — рабочее давление, МПа; 146 — диаметр эксплуатационной колонны, мм; 219 — диаметр кондуктора, мм.

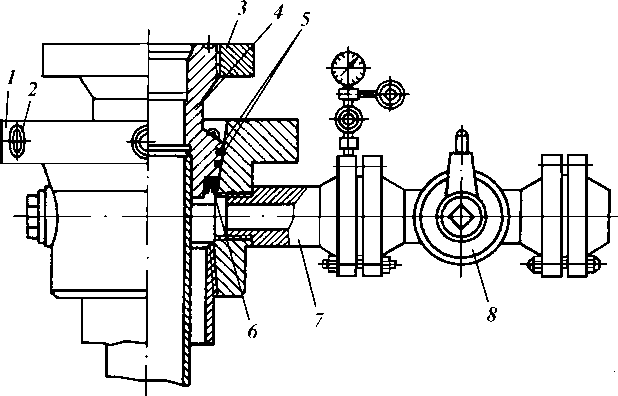

Колонная головка типа ОКК1 (рис. 21.4) состоит из корпуса 4, клиновой подвески 3, двухъярусного пакерного устройства 2. Корпус имеет цилиндрическую расточку, в которую устанавливают нижний ярус пакерного устройства. Во фланце корпуса имеется отверстие, в которое ввинчивают нагнетательный клапан 6. Отверстия в нижней части корпуса служат для установки манифольда колонной головки 5. Пакерное устройство 2 состоит из двух ярусов, каждый из которых включает два металлических кольца и одно Н-образное резиновое уплотнение. Клиновая подвеска состоит из трех клиньев, связанных между собой шарнирами и имеющих возможность синхронного перемещения.

Предохранительная втулка 1 защищает верхнюю часть эксплуатационной колонны от механических повреждений при спускоподъемных операциях.

Порядок монтажа колонной головки. После спуска и цементирования кондуктора на него навинчивают корпус колонной головки. Обвязывают устье противовыбросовым оборудованием согласно утвержденной схеме и продолжают бурение под эксплуатационную колонну. После окончания бурения и спуска эксплуатационной колонны собирают клиновую подвеску на последней трубе колонны, подвешенной на талевой системе, и опускают. Под собственным весом клиновая подвеска свободно скользит по трубе и занимает свое место в корпусе колонной головки, колонну сажают на клинья. Эксплуатационную колонну цементируют, затем внутреннюю

Рис. 21.4. Колонная головка ОКК1

полость корпуса колонной головки промывают водой на свободной слив через манифольд колонной головки.

После ОЗЦ снимают противовыбросовое оборудование, труборезкой отрезают трубу на высоте 120 мм от верхнего фланца корпуса. Устанавливают пакерное устройство, предварительно смазав резиновый уплотнитель смазочным материалом ЛЗ-162. Далее монтируют крестовину фонтанной арматуры 7 (см. рис. 21.4). Нагнетательный клапан 8 на фланце крестовины фонтанной арматуры до затяжки шпилек должен быть отвинченным (после затяжки ввинтить). Опрессовывают колонную головку вместе с эксплуатационной колонной на давление, соответствующее максимально допустимому внутреннему давлению колонны. Затем опрессовывают колонную головку на герметичность уплотнений смазочным материалом ЛЗ-162. Для этого отвинчивают колпак нагнетательного клапана 8, вставляют в отверстие клапана толкатель и завинчивают колпак до упора, при этом толкатель отведет шарик клапана от посадочного места и создаст зазор. Отвинчивают колпак клапана 6 и вместо него ввинчивают наконечник нагнетателя смазочного материала НС-6х350. Закачивают СМ до того момента, пока он не появится из клапана 8. Вынимают толкатель из клапана 8 и поднимают давление до допустимого наружного давления колонны. По окончании опрессовки давление сбрасывают. В обоих случаях давление опрессовки не должно превышать давление, указанное в паспорте.

КОЛОННАЯ ГОЛОВКА ТИПА ОКМ

Головка типа ОКМ (рис. 21.5) состоит из корпуса 1, специальной муфты 4, фланца 3 под фонтанную арматуру, патрубка 7 с фланцем, проходного крана 8, стопорных винтов 2, резиновых уплотнительных колец 5 и манжеты 6.

Специальную муфту навинчивают на последнюю трубу эксплуатационной колонны и устанавливают в корпусе, навернутом на кондуктор. Уплотнение пространства между корпусом и специальной муфтой осуществляют с помощью двух резиновых колец и одной самоуплотняющейся резинотканевой манжеты. Шесть стопорных винтов в верхнем фланце корпуса предназначены для фиксации специальной муфты и подвешенной на ней эксплуатационной колонны от осевого смещения вверх, вызванного температурным удлинением колонны при эксплуатации скважины. Фланец под фонтанную арматуру укреплен на муфте с помощью резьбы.

В корпусе колонной головки имеются два боковых отверстия, одно из которых заглушают пробкой, а в другое ввинчивают патрубок с фланцем, к которому подсоединяют кран и свободный фланец. Во фланце патрубка устанавливают вентиль с манометром для контроля давления в межтрубном пространстве.

Порядок монтажа. Корпус колонной головки навинчивают на резьбу верхней трубы кондуктора. Для предотвращения механических повреждений внутренней корпусной поверхности корпуса при спускоподъемных операциях в корпусе устанавливают предохранительную втулку, которая фиксируется шестью стопорными винтами. На корпусе головки монтируют

противовыбросовое оборудование и продолжают бурение под эксплуатационную колонну.

Перед спуском эксплуатационной колонны предохранительную втулку извлекают с помощью труболовки. При спуске эксплуатационную колонну не доводят до проектной глубины на 4 — 8 м и сажают на спайдер или элеватор. После этого на последнюю трубу навинчивают специальную муфту без фланца под фонтанную арматуру. С помощью допускной трубы, которую ввинчивают в верхнюю резьбу специальной муфты, последнюю сажают на коническую поверхность корпуса колонной головки и фиксируют там стопорными болтами.

После окончания цементирования эксплуатационной колонны и ОЗЦ колонную головку на устье скважины опрессовывают на давление, допустимое для опрессовки эксплуатационной колонны. Результаты опрессовки оформляются актом.

После опрессовки демонтируют противовыбросовое оборудование и на верхний конец муфты специальной навинчивают фланец под фонтанную арматуру.

Техническая характеристика колонных головок тина ОКМ

Шифр оборудования.................... ОКМ1-140— 146x219;

ОКМ1-140— 146x245;

ОКМ1-140— 168x245

Условный диаметр прохода, мм:

КОЛОННАЯ ГОЛОВКА ТИПА ООК

В эксплуатации находятся колонные головки ООК1, ООК2, ООК3. Головки ООК1 применяют для обвязки двух колонн (кондуктор, эксплуатационная), ООК2 — для обвязки трех колонн (кондуктор, промежуточная, эксплуатационная), ООК3 — для обвязки четырех колонн.

Модель ООК-1-21-146х219 расшифровывается следующим образом:

О — оборудование; О — обсадных; К — колонн; 1 — схема (модель); 21 — рабочее давление, МПа; 146 — диаметр эксплуатационной колонны, мм; 219 — диаметр кондуктора, мм.

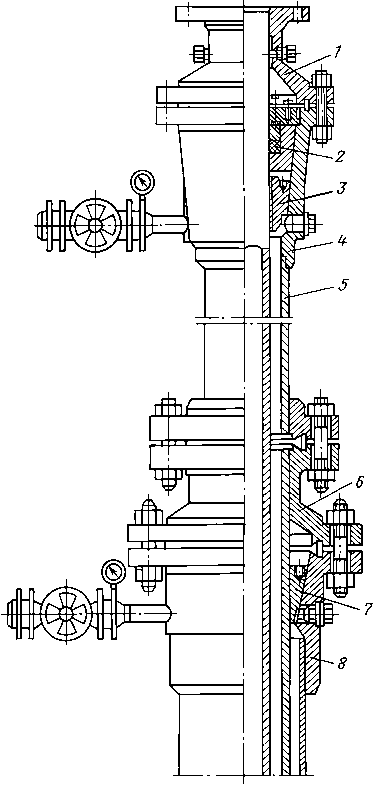

Рассмотрим устройство и порядок монтажа колонной головки ООК2 (рис. 21.6). Колонная головка состоит из двух секций: нижней и верхней. Основные детали нижней секции: корпус 8; клиновая подвеска 7, состоящая из трех клиньев, связанных между собой шарнирами; катушка 6. В корпусе имеются два отверстия, в одно из которых ввинчивают манифольд для контроля межколонного пространства, другое заглушено пробкой. Основными деталями верхней секции являются корпус 4, который навинчивают на патрубок 5, клиновая подвеска 3, пакер 2 для герметизации меж-трубного пространства промежуточной и эксплуатационной колонн, катушка 1.

Корпус 8 приварен к кондуктору ручным электродуговым способом на постоянном токе электродами ОММ5 или СМ типа Э-42 изнутри и снаружи плотным швом 12x12 в два-три прохода. Промежуточная колонна посажена на клиновую подвеску 7 и приварена к катушке 6 сплошным швом 10x10 в два-три прохода. Эксплуатационную колонну после подвески на клинья 3 и монтажа пакера 2 приваривают к катушке 1.

ОБВЯЗКА

ВОДООТДЕЛЯЮЩЕЙ КОЛОННЫ И КОНДУКТОРА ПРИ БУРЕНИИ СКВАЖИН С САМОПОДЪЕМНЫХ БУРОВЫХ УСТАНОВОК

При бурении скважин с самоподъемных буровых установок (СПБУ) на шельфе холодных морей возникает необходимость планового покидания точки бурения (зимний отстой), а также экстремального (шторм, тяжелая ледовая обстановка) и последующего возврата на точку бурения в целях завершения работ на скважине. Для этого при бурении скважин с СПБУ колонны обвязывают на уровне дна моря и на специальной палубе установки, а межколонное пространство от донной до палубной подвески не цементируют. При необходимости ухода установки с точки устье скважины герметизируют, колонны отсоединяют от донной подвески и поднимают на СПБУ. Из-за отсутствия цементного камня в межколонном пространстве возникает проблема неравномерного теплового удлинения колонн. Водоотделяющая колонна охлаждается холодной водой моря, а кондуктор при бурении под техническую колонну нагревается выходящим из скважины буровым промывочным раствором и, удлиняясь, поднимает ОП, отрывая его от опорного торца водоотделяющей колонны, что приводит к разрушению устья. Эту проблему решают с помощью колонной головки фирмы «Камерон». Но при бурении при глубинах моря свыше 70 м кондуктор в интервале от донной до палубной подвески под собственным весом и весом ОП становится полностью неустойчивым и, изгибаясь по спирали, ложится внутри водоотделяющей колонны. Тепловое удлинение приводит к разрушению кондуктора внутри водоотделяющей колонны. Возникает необходи-

Рис. 21.7. Узел обвязки водоотделяющей колонны и кондуктора

мость посадки кондуктора с натягом на водоотделяющую колонну.

Решение этой проблемы с помощью колонной головки фирмы «Камертон» не предусмотрено.

В Украинской военизированной части разработана, а на заводе «Красный молот» изготовлена колонная головка, которая обеспечивает свободное поднятие кондуктора при тепловом удлинении, а также позволяет с натягом посадить кондуктор на клиньях на водоотделяющую колонну.

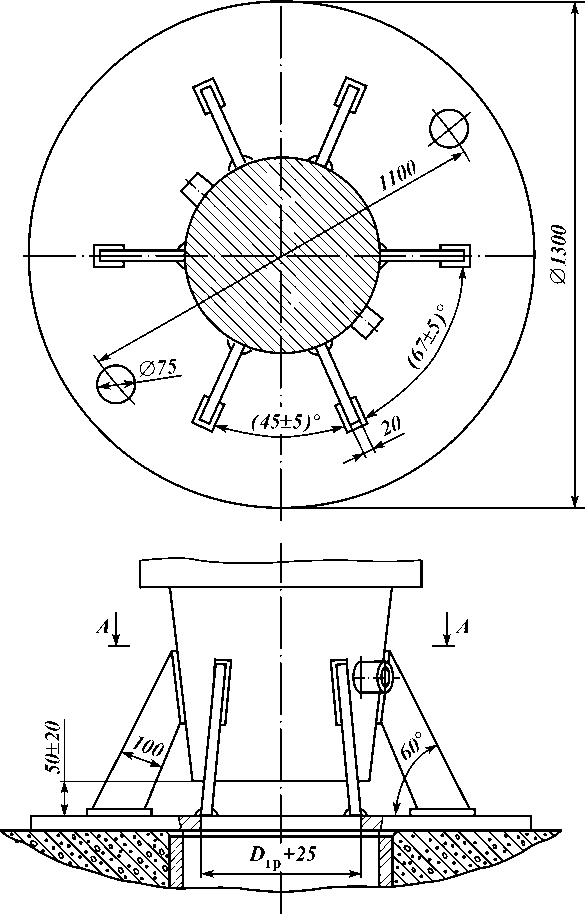

Обвязку водоотделяющей колонны и кондуктора выполняют в следующем порядке (рис. 21.7):

после спуска кондуктора 2 и цементирования его до донной подвески водоотделяющую колонну 6 отрезают на необходимой высоте;

подвеску 5 устанавливают на водоотделяющую колонну; после натяжения кондуктор сажают на клинья 4; отрезают кондуктор и монтируют крестовину 1; приваривают ребра 3 к крестовине 1 и подвеске 5;

на крестовину 1 устанавливают ОП и осуществляют бурение под техническую колонну.

Основные параметры одно- и двухфланцевых колонных головок, установленные ГОСТ 30196 — 94, приведены в табл. 21.1 и 21.2.

Фланцевые соединения колонных головок соответствуют требованиям ГОСТ 28919 — 91. Они обеспечивают соединение между собой, установку блока превенторов противовыбросового оборудования или фонтанной арматуры без дополнительных переходных деталей.

Таблица 21.1

Основные нараметры однофланцевых колонных головок

|

Условный диаметр прохода верхнего фланца, мм | Рабочее давление, МПа | Условный диаметр обсадных труб, на которые устанавливается колонная головка, мм | Условный диаметр обсадных труб, закрепляемых в трубодержателе, мм |

| 180 | От 168 до 194 | От 114 до 127 | |

| 230 | От 219 до 245 | От 114 до 146 | |

| 280 | 14; 21; 35 | От 219 до 273 | От 114 до 194 |

| 350 |

От 299 до 351 | От 114 до 273 |

|

| 425 | От 377 до 426 | От 194 до 340 | |

|

(480) | 35 | От 406 до 473 | От 219 до 377 |

|

540 | 14; 21 | От 473 до 530 | От 273 до 426 |

|

680 | 7; 14; 21 | От 560 до 720 | От 406 до 630 |

|

Верхний фланец | Нижний фланец | |||

| Условный диаметр | ||||

| Условный диаметр | Рабочее давление, | Условный диаметр | Рабочее давление, |

труб, закрепляемых |

|

прохода, мм | МПа |

прохода, мм | МПа |

в трубодержателе, |

| мм | ||||

| 280 | От 114 до 140 | |||

| 14; 21 |

350 | 14; 21 | От 114 до 194 | |

| 425 | От 114 до 194 | |||

| 280 | От 114 до 140 | |||

| 35 |

350 | 21; 35 | От 114 до 194 | |

| 425 | От 114 до 194 | |||

| 280 | 35; 70 |

От 114 до 127 | ||

| 280 | 70 | 350 |

От 114 до 178 | |

|

425 | 35 | От 114 до 194 | ||

| 280 |

70; 105 | От 114 до 127 | ||

| 105 | 350 | От 114 до 168 | ||

| 425 | 70 | От 114 до 194 | ||

| 140 |

280 | 105; 140 | От 114 до 127 | |

| 350 |

105 | От 114 до 168 | ||

| 350 |

От 127 до 194 | |||

| 21 | 425 | 14; 21 |

От 140 до 245 | |

|

540 | От 140 до 245 | |||

| 350 | 35 | От 127 до 178 | ||

| 350 | 35 | 425 | От 140 до 245 | |

| 540 | 21 | От 140 до 245 | ||

| 350 |

70; 105 | От 140 до 178 | ||

| 70; 105 | 425 |

35; 70 | От 140 до 194 | |

| 540 | 35 | От 140 до 245 | ||

|

21 | 540 | 14; 35 |

От 194 до 340 | |

| 680 | 14 | От 194 до 324 | ||

| 425 | 35 | 540 | 35 | От 194 до 324 |

| 70 |

От 194 до 299 | |||

| 480 | 35 | 540 |

21 | От 219 до 340 |

| 680 |

От 219 до 377 | |||

| 70 | 540 | 35 | От 219 до 340 | |

| 540 |

21 | 680 | 14 |

От 273 до 426 |

| 35 | 21 | От 273 до 426 | ||

| 680 | 14; 21 |

760 | 14 | От 340 до 530 |

В случаях когда устье скважины располагается в слабых или склонных к просадке грунтах, во избежание изгиба устьевой части обсадной колонны под действием сжимающей нагрузки, нижнюю часть колонной головки укрепляют стальной плитой с откосами (рис. 21.8).

Боковые отводы колонной головки должны быть оборудованы фланцевыми соединениями по ГОСТ 28919 — 91 на рабочее давление, соответствующее рабочему давлению верхнего фланца. При давлении до 14 МПа допускается использование резьбового соединения насосно-компрессорных труб диаметром 60,3 мм по ГОСТ 633 — 80.

При бурении скважин с многоколонной конструкцией (число колонн более двух) используют оборудование обвязки обсадных колонн, состоящее из одно- и двухфланцевых колонных головок.

Ведущие заводы — изготовители устьевого оборудования поставляют колонные головки, в которых клиновые трубодержатели совмещены с верхним пакером. Распакеровка в них может происходить автоматически под действием веса обсадной колонны или принудительно путем ввинчивания специальных болтов.

Рис. 21.8. Схема укрепления нижней части однофланцевой колонной головки опорной плитой ВНИИнефтемаша

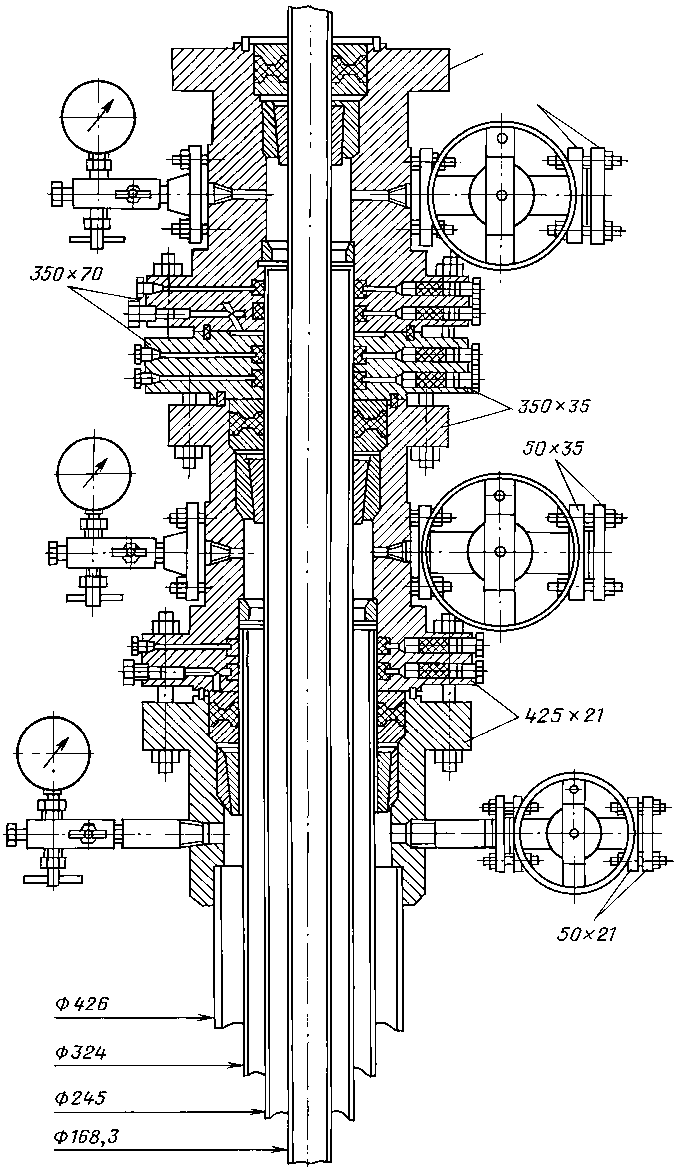

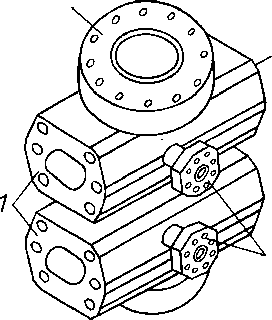

Трехкорпусное оборудование устья скважины на рабочее давление 70 МПа для обвязки обсадных колонн диаметром 168, 245, 324 и 426 мм в коррозионно-стойком исполнении типа КЗ обозначают шифром ОКК3-70 — 168х245х324х426К3 и изготовляют на Воронежском механическом заводе (рис. 21.9).

Рис. 21.9. Оборудование обвязки обсадных колонн тина ОКК3-70-168х245х324х х426К3 на рабочее давление 70 МПа

D

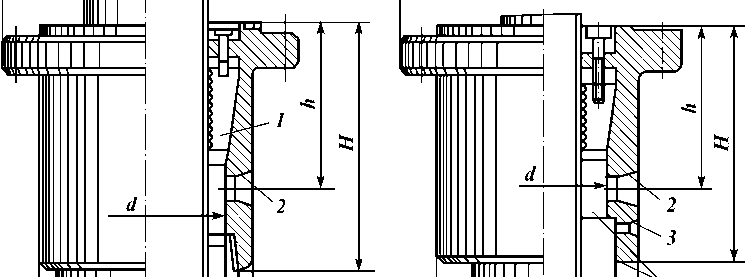

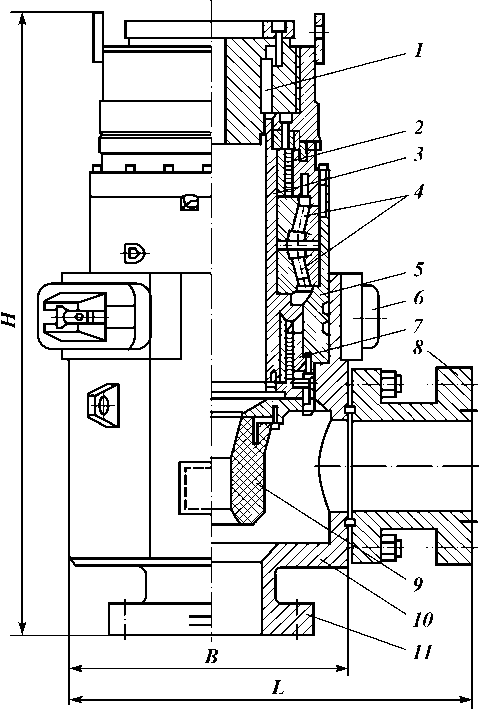

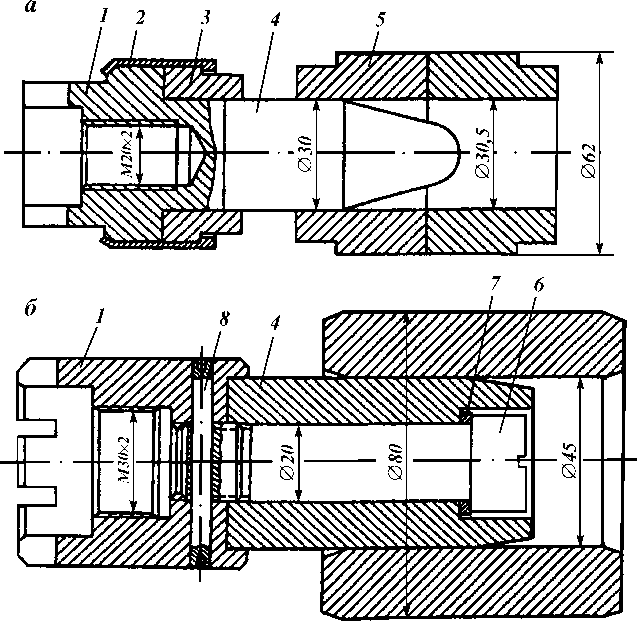

Рис. 21.10. Однофланцевые колонные головки Воронежского механического завода типов 1а [а), I6 [б), II (в):

1, 5 — подвеска клиновая; 2 — ввод в кольцевой зазор; 3 — контрольное отверстие; 4 — кондуктор

я,

Техническая характеристика оборудования устья скважин типов ОКК1, ОКК2 и ОКК3 на давление 21 и 35 МПа по ТУ 26-02-1146-93 конструкции ВНИИнефтемаша

|

Давление в секции, МПа |

Максималь |

Ориентировочная масса, кг | |||||

| Тип оборудования |

Типоразмер | нижней |

средней | верхней |

ная температура скважинной среды, °С | ||

| ОКК1 | ОКК1-21 ОКК1-21 ОКК1-21 ОКК1-21 ОКК1-21 ОКК1-21 ОКК1-21 ОКК1-21 | - 140x219 - 140x245 - 140x273 - 146x219 - 146x245 - 146x273 - 168x245 - 168x273 |

21 | - | - |

560 | |

|

ОКК 1-35 ОКК 1-35 ОКК 1-35 ОКК 1-35 ОКК 1-35 ОКК 1-35 ОКК 1-35 ОКК 1-35 | - 140x219 - 140x245 - 140x273 - 146x219 - 146x245 - 146x273 - 168x245 - 168x273 |

35 | - | - |

100 | 630 | |

|

ОКК2 | ОКК2-21 ОКК2-21 ОКК2-21 ОКК2-21 ОКК2-35 | - 140x219x299 - 146x219x299 - 168x245x324 - 178x245x324 - 140x219x299 | 21 | - | 21 21 21 21 35 | 120 | 1230 1210 1150 1130 1770 |

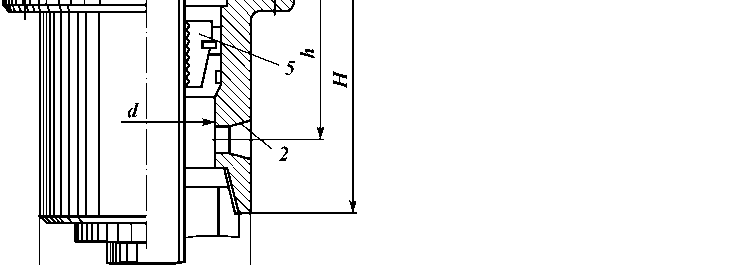

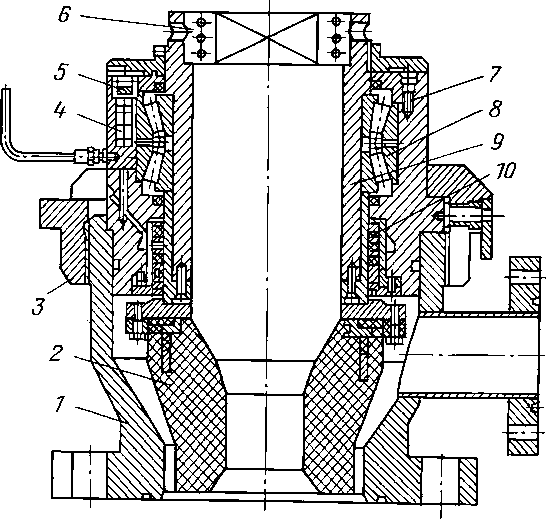

Рис. 21.11. Двухфланцевые колонные головки Воронежского механического завода:

а, б - типа I с одинарным и двойным уплотнением; в, г - типа II с одинарным и двойным уплотнением; 1 - подвеска клиновая (тип I и II); 2 - резьба К = 1,5" (ГОСТ 6111-52)

Основные характеристики оборудования устья скважин типа ОКК на рабочее давление 21 и 35 МПа по ТУ 26-02-1146 — 93 для обвязки обсадных колонн по ГОСТ 632 — 80 приведены в табл. 21.3. По этим же техническим условиям изготовляет устьевое оборудование ряд заводов: ПО «Севмаш-предприятие» (г. Северодвинск), Электромеханический завод «Буревестник» (г. Гатчина Ленинградской области), ОАО «Станкомаш» (г. Челябинск).

На рис. 21.10 и 21.11 показаны колонные головки Воронежского механического завода, а в табл. 21.4 и 21.5 приведены их характеристики.

Техническая характеристика однофланцевых колонных головок [I и II типа) Воронежского механического завода [ГОСТ 30196-94)

Техническая характеристика двухфланцевых колонных головок [I и II типа) Воронежского механического завода [ГОСТ 30196-94)

Таблица 21.4

| Диаметр обсадных колонн, мм |

Наименьший | Размеры, мм (см. рис. | 21.10) | ||||

|

фланца | Кондук тор |

Подвешиваемая колонна |

проходной диаметр, мм | D | D1 | H |

h |

| 219 |

146 | 210 |

368 | 457 | 320 |

||

| 280x21-R53 | 168 | 235 | 545 |

458 | |||

| 245 | 178 | 236 |

380 | 560 | 395 |

||

| 350x14-R57 | 560 | 405 |

458 | 320 | |||

|

350x21-R57 | 324 | 245 | 304 | 610 |

432 | 457 | 317 |

| 425x21-R66 | 324 | 385 | 510 |

467 | 290 | ||

|

425x21-R66 | 426 | 299 | 399 | 705 |

515 | 500 | 335 |

| 280x35-R54 | 245 |

168 | 235 | 545 | 368 | ||

| 324 | 245 |

304 | 457 |

317 | |||

| 350x35-BX160 |

340 299 | 245 219 |

300 288 | 675 | 481 | 460 457 | |

| 324 | 245 |

304 | 500 |

330 | |||

|

225 | 371 | 457 | 317 | ||||

| 280x21-R53 | 245 | 168 |

234 | 545 | 368 |

330 | |

| 314 | 432 |

500 | 335 | ||||

|

350x21-R57 | 245 |

304 | 610 | 432 |

457 | 310 | |

| 406 |

515 | 500 | 335 |

||||

| 425x21-R66 | 426 |

324 | 705 |

510 | |||

| 385 | 510 |

467 | 290 | ||||

|

527x21-R74 | 508 | 340 | 460 | 855 |

628 | 600 | 405 |

Таблица 21.5

| Параметры фланца по ГОСТ 28919—91, ммxМПа | Размеры обвязываемых колонн, мм |

Наименьший проходной диаметр, мм |

Размеры, мм (см. рис. 21.11) |

Высота отрезаемой части уплотняемой трубы, мм | ||||||

|

нижнего | верхнего |

бокового | уплот няемой | подве- шивае- мой |

D | B |

H | h | ||

|

350x35 | 280x35 |

245 | 168 | 230 |

678 | 432 |

318 | 150 | ||

|

425x21 | 350x35 | 50x35 | 324 | 305 |

510 |

125 | ||||

|

340 | 245 | 312 |

705 | 510 | 675 | 330 | ||||

| 65x35 | 324 | 306 | 508 | 130 | ||||||

| 50x35 | 299 | 219 | 270 | 460 |

150* | |||||

|

350x21 | 280x35 |

245 | 168 | 218 |

610 | 372 |

318 | 165* | ||

|

350x35 | 280x70 |

219 | 194 | 675 | 150* |

|||||

|

Параметры фланца по ГОСТ 28919—91, ммхМПа | Размеры обвязываемых колонн, мм | Наименьший про | Размеры, мм (см. рис. 21.11) | Высота отрезаемой части уплотняемой трубы, мм | ||||||

|

нижнего | верхнего |

бокового | уплот няемой | подве- шивае- мой |

ходной диаметр, мм |

D | B |

H | h | |

| 230x70 | 50x70 |

245 | 140 | 675 | 410 | 321 |

||||

| 540x35 | 425x70 | 340 | 273 |

308 | 990 | 560 |

820 | 420 | 155' | |

| 350x21 | 168 | 610 |

372 | 675 | ||||||

| 350x14 | 140 168 178 |

560 | 350 | |||||||

| 350x21 | 280x21 | 50x21 | 245 |

146 168 178 | 225 |

372 | 760 |

357 | 165* | |

|

280x35 | 219 | 200 | 610 | |||||||

| 280x35 |

50x35 | 245 | 140 | 218 | 675 | |||||

| 425x21 |

350x35 | 324 |

245 | 305 | 705 |

460 | 140' |

|||

| 230x70 |

219 | 200 |

390 | 760 | 345 |

|||||

| 350x35 | 280x70 | 50x70 | 140 |

225 218 | 675 |

408 | 675 675 |

165* | ||

| 350x70 | 245 | 168 |

225 | 510 | 760 | 380 | ||||

| 178 |

230 | 770 |

380 | 150* | ||||||

|

350x105 | 280x105 | 50x105 | 140 | 225 |

885 | 522 | 900 |

440 | 155* | |

|

350x21 | 280x35 | 50x35 | 245 | 168 |

238 | 610 | 362 |

675 | 322 | |

| 425x21 | 350x35 |

324 | 245 | 270 |

705 | 460 | 675 | 330 | 140 | |

| 350x21 | 280x35 |

65x35 | 245 | 168 |

238 | 610 | 367 | 680 | 322 | |

| 350x35 | 675 | 390 |

690 | 345 | ||||||

| *С двумя уплотнениями. |

||||||||||

21.2. ПРОТИВОВЫБРОСОВОЕ ОБОРУДОВАНИЕ

Оборудование противовыбросовое (ОП) представляет собой комплекс, состоящий из сборки превенторов, манифольда и гидравлического управления превенторами, предназначенный для управления проявляющей скважиной в целях обеспечения безопасных условий труда персонала, предотвращения открытых фонтанов и охраны окружающей среды от загрязнения в умеренном и холодном макроклиматических районах.

Область применения ОП — строительство и капитальный ремонт нефтяных и газовых скважин.

Основные задачи комплекса — сохранение находящегося в скважине бурового раствора и проведение операций по его замещению (глушение скважины) другим с требуемыми параметрами.

Комплекс ОП обеспечивает проведение следующих работ: герметизацию скважины, включающую закрывание и открывание плашек (уплотнителя) без давления и под давлением;

спуск и подъем колонны бурильных труб при герметизированном устье, включая протаскивание замковых соединений, расхаживание труб, подвешивание колонны труб на плашки и удержание ее в скважине плашками при выбросе;

циркуляцию бурового раствора с созданием регулируемого противодавления на забой и его дегазацию;

оперативное управление гидроприводными составными частями оборудования.

Основные параметры ОП и его составных частей соответствуют требованиям ГОСТ 13862 — 90 и данным, приведенным в табл. 21.6.

В соответствии с ГОСТом предусмотрено 10 типовых схем обвязки

ОП:

схемы 1 и 2 — с механическим (ручным) приводом превенторов;

схемы 3—10 — с гидравлическим приводом превенторов.

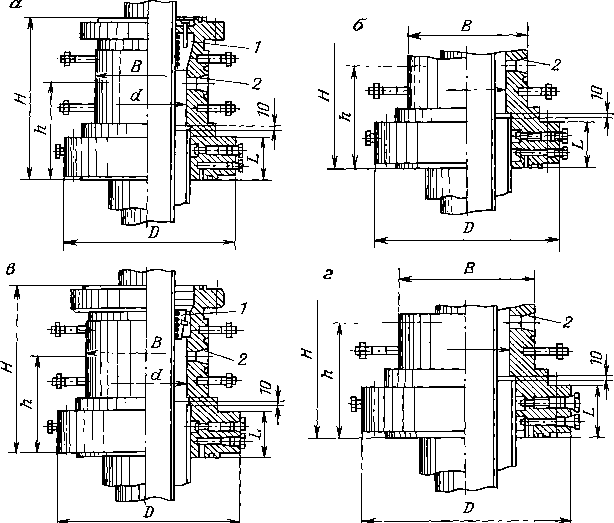

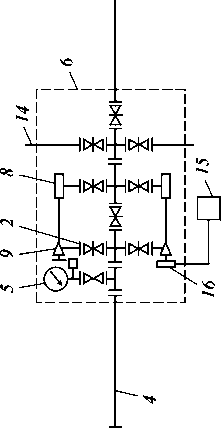

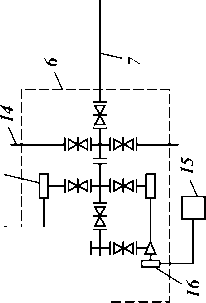

На рис. 21.12 приведены схемы 1, 3, 7 и 10. Схема включает блок превенторов (плашечные с ручным или гидравлическим управлением, кольцевой, соединительные катушки и крестовина), станцию гидроуправления превенторами и гидроуправляемыми задвижками и манифольд противовыбросового оборудования, состоящий из блока глушения, блока дросселирования с запорной и регулирующей арматурой, напорных трубопроводов и блока сепаратора бурового раствора.

Типовые схемы обвязки ОП по ГОСТ 13862 — 90 устанавливают минимальное число необходимых составных частей блока превенторов и мани-фольда, которые могут дополняться в зависимости от конкретных условий строящейся или ремонтируемой скважины.

В ОП для бурения допускается уменьшение условного диаметра прохода линий, соединяемых с дросселем, и линий глушения до 50 мм, увеличение условного диаметра прохода линий дросселирования до 100 мм. При этом условный диаметр прохода боковых отводов устьевой крестовины должен быть не более условного диаметра прохода подсоединяемой линии манифольда.

Допускается также применять станции гидропривода с номинальным давлением из следующего ряда: 16; 25; 32; 40 МПа.

Условное обозначение ОП по ГОСТ 13862 — 90 состоит из слова «оборудование», шифра, построенного по приведенной ниже схеме, и наименования нормативно-технического документа на поставку или стандарта:

Таблица 21.6

Основные параметры противовыбросового оборудования

| Условный диаметр прохода ОП, мм | Рабочее давление, МПа |

Условный диаметр прохода манифоль-да, мм |

Номинальное давление станции гидропривода (для схем 3- 10), МПа | Максимальный диаметр трубы, проходящей с тру-бодержателем (подвеской) через ОП, мм | |

| для бурения | для ремонта | ||||

| 100 | 14; 21; 35; 70л1) | — | |||

| 180 | 14; 21л2); 35л2); 70; 105 | 127 | |||

| 230 |

35л3); 70л3) | 146 | |||

| 280 |

21; 35; 70л4); 105 | 80 | 50; 65; 80 | 10,5; 14; 21; 35 | 194 |

| 350 |

21; 35л3); 70 | 273 | |||

| 425 |

21; 35 |

340 | |||

| 476 | 35; 70 | 377 |

|||

| 540 | 14; 21 |

426 | |||

| 680 | 7; 14 | 560 | |||

|

л1)Изготовигель — МНПЭК. |

|||||

|

л Изготовитель — ПО «Баррикады». | |||||

|

Изготовитель — ОАО «ВЗБТ». | |||||

|

Изготовитель — Пермский машиностроительный завод. | |||||

Рис. 21.12. Типовые схемы обвязки противовыбросового оборудования по ГОСТ 13862-90:

а — схема 1; б — схема 3; в — схема 7; г — схема 10; 1 — плашечный превентор; 2 — задвижка с ручным управлением; 3 — крестовина; 4 — манометр с запорным и разрядным устройствами; 5 — регулируемый дроссель с ручным управлением; 6 — гаситель потока; 7 —

|

Скважинная среда с объемным содержанием | Обозначение коррозионностойкого исполнения |

| СО2 - до 6 % | К1 |

| СО2 и H2S — до 6 % каждого | К2 |

|

СО2 и H2S — до 25 % каждого |

К3 |

Техническая характеристика ОП

| Типоразмер оборудования | ||||

|

Показатель | ОП5-230x35 — А (ТУ 3-2451 — 91) | ОП-230x70 — А (ТУ 3-2533—94) | ОП-280x70 (ТУ 3-2496—92) |

ОП-350x35 (ТУ 3661-00607500846—96) |

|

Номер схемы обвязки оборудования по ГОСТ 13862—90 Условный диаметр прохода, мм: | 5 и 6 | 5, 6 и 7 |

5, 6 и 7 | 5, 6, 7 и 8 |

| блока превенторов Рабочее давление, МПа: | 2. | 0 |

280 | 350 |

|

плашечных превенторов и манифольда | 35 | 70 |

35 | |

| Условный диаметр труб, уплотняемый плашками превентора, мм | 73— 168 | 73— 168 | 60,3— 194,0 | 73—273 |

| Номинальное рабочее давление гидроуправления превенторами, МПа Состав комплекта ОП (шифр): |

1 | 4 | 21,0 |

14 и 21 |

| кольцевой превентор | ^1-230x35 |

ПУ1-230x35А | ^2-230x35 |

^2-350x35 |

| плашечный превентор | ППГ-230x35 |

ППГ-230x70 | ППГ-280x70 |

ППГ-350x35 |

| манифольд | МПБ5-80x35 | МПБ6-80x70 | МПБ6-80x70 | МПБ5-80x35 |

| гидроуправление превенторами | ГУП14 |

ГУП14 | СУ21-65 |

СУ14-916 |

| Габаритные размеры блока превенторов (длина, ширина, высота), мм | 2762x880x2530 |

2950x880x3535 | 3100x1062x3222 |

2900x1250x3490 |

| Масса полного комплекта, кг | 17 094 |

23 278 | 37 565 | 39 900 |

| Изготовитель |

ОАО « | ВЗБТ» |

Пермский маш-завод им. Ленина |

ОАО «ВЗБТ» |

|

Примечание. Для всех указанных типоразмеров | условный диаметр прохода мани- | |||

| фольда — 80 мм, рабочее давление кольцевого превентора — 35 МПа, температура скважинной среды — 150 °С. |

||||

блок дросселирования; 8 — линия дросселирования; 9 — устье скважины; 10 — линия глушения; 11 — прямой сброс; 12 — вспомогательный пульт; 13 — гидроуправление превенторами с основным пультом; 14 — кольцевой превентор; 15 — отвод к сепаратору; 16 — задвижка с гидроуправлением; 17 — обратный клапан; 18 — отвод к буровым насосам; 19 — блок глушения; 20 — регулируемый дроссель с гидроуправлением; 21 — пульт управления дросселем; 22 — отвод к системе опробования скважины

диаметр условный прохода ОП, мм; диаметр условный прохода манифольда, мм; рабочее давление, МПа;

тип исполнения изделия по коррозионной стойкости — в зависимости от скважинной среды (табл. 21.7);

обозначение модификации, модернизации (при необходимости). Пример условного обозначения ОП по схеме 6 на рабочее давление 35 МПа с условным диаметром прохода превенторного блока 280 мм и манифольдом с условным диаметром прохода 80 мм: оборудование ОП6-280/80x35, ГОСТ 13862 — 90.

То же для ОП по схеме 9 на рабочее давление 70 МПа с условным диаметром прохода превенторного блока 280 мм, превентором с перерезывающими плашками и манифольдом с условным диаметром прохода 80 мм: оборудование ОП9с-280/80х70, ГОСТ 13862 — 90.

В табл. 21.8 приведена краткая техническая характеристика ОП, поставляемого заводами России.

ПЛАШЕЧНЫЕ ПРЕВЕНТОРЫ

Плашечные превенторы предназначены для герметизации устья при наличии в скважине труб или в отсутствие их; применяют для эксплуатации в умеренном и холодном макроклиматических районах.

Плашечные превенторы обеспечивают возможность расхаживания колонны труб при герметизированном устье в пределах длины между замковыми или муфтовыми соединениями, подшивание колонны труб на плашки и ее удержание от выталкивания под действием скважинного давления.

Установлена следующая система обозначения плашечного превентора: тип перевентора и вид привода — ППГ (плашечный с гидроприводом), ППР (плашечный с ручным приводом), ППС (плашечный с перерезывающими плашками);

конструктивное исполнение — с трубными или глухими плашками — не обозначается;

диаметр условный прохода, мм; рабочее давление, МПа;

тип исполнения — в зависимости от скважинной среды (К1, К2, К3). Плашечные превенторы с гидравлическим управлением предназначены для герметизации устья скважины в целях предупреждения выброса. Их изготовляют на Волгоградском заводе буровой техники (ОАО «ВЗБТ») и заводом им. Лейтенанта Шмидта (г. Баку). ВЗБТ выпускает плашечные превенторы ППГ — 230х35 и ППГ — 230х70.

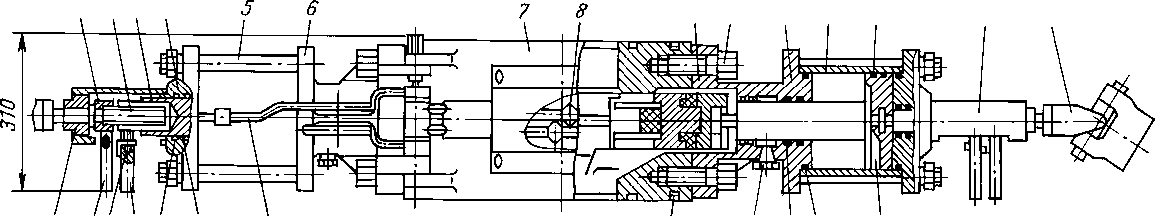

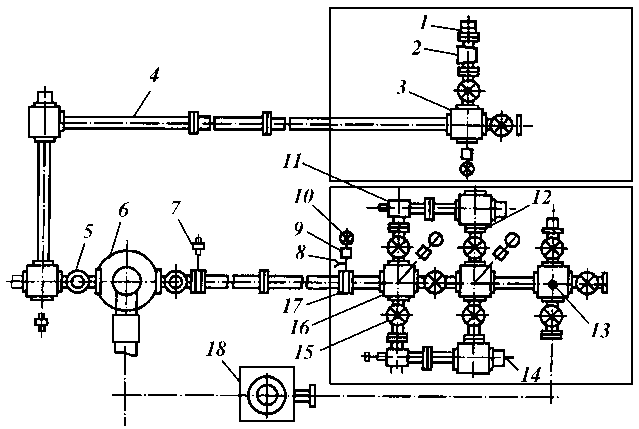

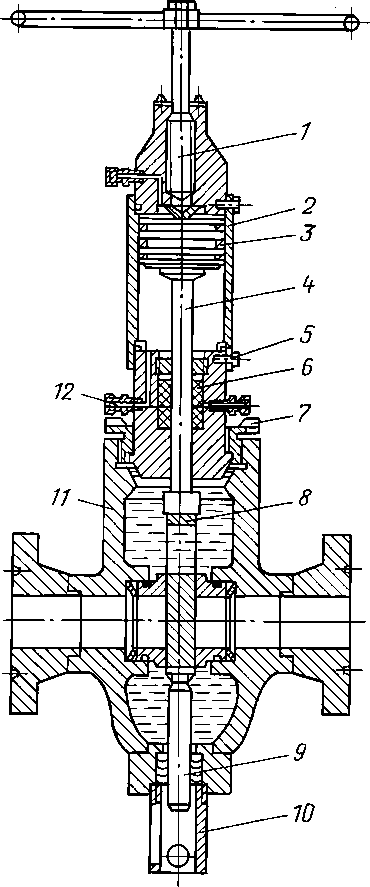

Плашечный превентор ППГ — 230х35 (рис. 21.13) состоит из корпуса 7

Рис. 21.13. Плашечный превентор ППГ-230х35:

1 — гайка; 2 — вал; 3 — шток; 4, 14 — крышки; 5 — шпилька; 6, 11 — откидные крышки с гидроцилиндром; 1 — корпус превентора; 8 — распределительный коллектор; 9 — армированное уплотнение; 10, 29, 34, 35 — винты; 12 — цилиндр; 13, 17, 18, 22 — резиновые уплотнительные кольца; 15 — вилка; 16 — поршень; 19 — пробка; 20 — паропровод; 21 — маслопровод; 23 — сальниковое кольцо; 24, 26 — пальцы; 25 — ось; 21 — втулка; 28 — пробка; 30 — обратный клапан; 31 — уплотнение плашки; 32 — вкладыш; 33 — корпус плашки; 36 — пружинное кольцо; а, б — полости для уплотнительного смазочного материала

27 2625 2k 25 22 21

Л

20 19 1817 16

31 32 33 34

и крышек 6, 11 с гидроцилиндрами. Корпус 7 представляет собой стальную отливку коробчатого сечения, имеющую вертикальное проходное отверстие диаметром 230 мм и горизонтальную сквозную прямоугольную полость, в которой размещаются и движутся плашки. Полость корпуса с обеих сторон закрывается откидными крышками 6 и 11, шарнирно подвешенными на корпусе. Крышки крепятся к корпусу 7 винтами 10. Такая конструкция превенторов позволяет быстро заменять плашки, не снимая превентора с устья бурящейся скважины даже при наличии в ней инструмента.

Плашечные превенторы укомплектовывают следующими плашками: трубными, каждая пара из которых уплотняет трубы определенного размера; глухими, герметизирующими скважину в отсутствие в ней инструмента.

Специальные треугольные выступы на вкладышах трубных плашек обеспечивают принудительное центрирование колонны труб при закрывании превентора. Плашку в собранном виде насаживают на Т-образный паз штока и вставляют в корпус превентора.

Каждая плашка перемещается поршнем 16 гидравлического цилиндра 12. От коллектора 8 по масплопроводам 21 и через поворотное ниппельное соединение масло под давлением поступает в гидроцилиндры. Палец 24 служит визуальным указателем положения «Открыто — закрыто» плашек превентора, палец 26 — указателем положения фиксатора плашек. Для фиксации плашек в положении «Закрыто» с помощью ручного привода необходимо вращать штурвалы по часовой стрелке; через вилку 15 вращение передается на вал 2, по которому передвигается гайка 1 с пальцем 26 до упора в шток 3. Полость плашек превенторов в зимнее время при температуре ниже —5 °С следует обогревать паром, подаваемым в паропровод 20 корпуса превентора через отверстие в нем.

Крышка корпуса уплотняется армированным уплотнением 9.

Для аварийного уплотнения штока в случае изнашивания (или прорыва) уплотнительного элемента на крышках превентора имеются специальные приспособления, состоящие из винта 29 и обратного клапана 30. Полость а при эксплуатации заполняется пластичным уплотнительным смазочным материалом для фонтанной арматуры. Уплотнение штока достигается за счет нагнетания смазочного материала под давлением в полость б. Давление создается винтом 29. При проверке герметичности уплотнительных элементов штока полость б следует держать открытой (с вывинченной пробкой 19).

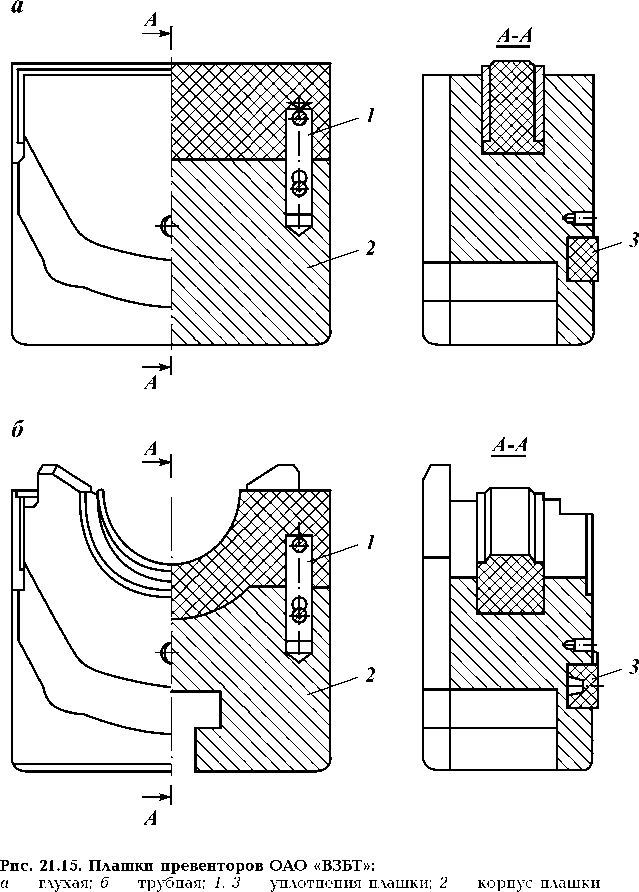

На рис. 21.14 показана деталировка двойного плашечного превентора, а на рис. 21.15 — плашки превенторов.

Пример условного обозначения плашечного превентора с гидроприводом, условным диаметром прохода 350 мм на рабочее давление 35 МПа для сред типа К2: ППГ — 350ж35К2.

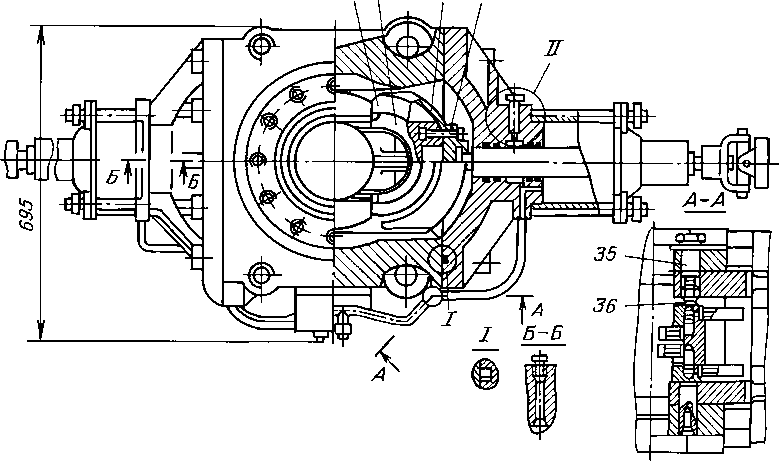

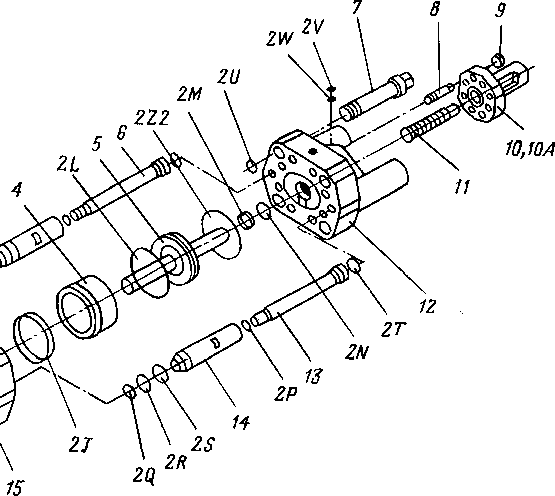

Рис. 21.14. Превентор плашечный двойной [Ду = 180 мм, ру = 70 МПа) Воронежского механического завода:

1 — корпус; 1А — фланец корпуса; 1Е — боковые отводы из-под плашек с фланцами; 2А — обратный клапан с уплотнением; 2В — втулка с уплотнением; 2С — пробка с уплотнением; остальные детали 2 с буквами D, E, F, J, K, L, M, N, P, О, R, S, T, U, Z — уплотнительные кольца; 3 — болт крепления крышки и промежуточного фланца корпуса; 4 — гидроцилиндр; 5 — поршень гидроцилиндра; 6, 13 — поршень закрывания и открывания крышки; 7 — болт крышки; 8, 16 — шпильки; 9 — гайка; 10, 10А — корпус фиксатора плашки; 11 — фиксатор плашки; 12 — крышка; 14 — цилиндр для открывания крышки; 15 — промежуточный фланец корпуса

|

Показатель | Типоразмер превентора | ||||||

| ППР-180х21 (35) | ППГ-230х35 |

ППГ-230х70 | ППГ-280х70 |

ППГ-350х35 | ППГ-180х70К3 |

ППГ2-180х70К3 | |

| Условный диаметр прохода, мм | 180 |

230 | 280 |

350 | 180 | ||

|

Рабочее давление, МПа: | 21 (35) | 35 | 70 |

35 | 70 | ||

|

пробное | 42 (70) | 70 | 105 | 70 | 105 | ||

| в системе гидроуправления | — | 10,0 | 10,5 |

14,0 | 21 | ||

|

Тип управления | Ручной |

Г идравлический | |||||

| Диаметр условных труб, уплотняе | 42— 140 | 73 — | 168 |

60— 194 | 73—273 | 33 — | - 127 |

| мый плашками, мм | |||||||

|

Нагрузка на плашки, кН (тс): | |||||||

| от массы колонны труб |

560 (56) | 1100 (110) | 2700 (270) | 2500 (250) | 1600 (160) | ||

|

выталкивающая | 160 (16) |

450 (45) | 800 (80) | 1100 (110) | 560 (56) | ||

| Габаритные размеры (длина, шири | 1800х540х540 |

2085х670х | 2630х790х |

310х660х950 | 2900х1250х | ||

| на, высота), мм |

х310 | х405 |

х450 | ||||

| Масса, кг | 1315 |

840 | 1660 | 5900 |

2700 | ||

|

Изготовитель | ПО «Баррикады» | ОАО « |

ВЗБТ» | Пермский |

ОАО | Воронежский механический | |

| машзавод им. |

«ВЗБТ» | завод | |||||

|

Ленина | |||||||

Таблица 21.10

Техническая характеристика плашечных превенторов, изготовляемых НПП «Сиббурмаш»

| Показатель |

Типоразмер превентора | |||||

| ПМТ-125х21 | ПМТК-125х21 | ПМТ-156х21 | ПМТК-156х21 | ПМТР-156х35 | ПМТ2-156х21 | |

| Условный диаметр прохода, мм Рабочее давление, МПа Диаметр уплотняемых труб, мм Диаметр присоединительного фланца, мм Габаритные размеры, мм: длина ширина высота Масса, кг Примечание. Для указанных ручной; центратор трубы — сменный | 125 21 0; 33; 42; 48; 60; 73; 89 180 1 1040 38 480 I 560 260 | 280 типоразмеров диаметр уплотняем | 1 21 0; 33; 42; 48; 60; х21 1 1185 0 480 I 590 290 | 310 юго геофизического кабеля — 0, | >6 35 73; 89; 102; 114 180х35 1240 395 576 320 5, 9, 11, 16 мм; п | 21 180х21 1185 380 590 520 швод плашек — |

||

Плашечные превенторы поставляют в комплекте противовыбросового оборудования или россыпью.

Технические характеристики плашечных превенторов даны в табл.

21.9 — 21.11.

Основные показатели надежности плашечного превентора обеспечивают периодическую проверку его на функционирование путем закрытия на трубе, опрессовкой буровым раствором или водой и открытия, а также возможностью расхаживания бурильной колонны на длине трубы под избыточным давлением. Показатели надежности плашечных превенторов установлены ГОСТ 27743 — 88.

Техническая характеристика плашечных превенторов, выпускаемых Воронежским механическим заводом и ОАО «Станкотехника»

| Показатель |

Типоразмер превентора | ||||

| ППР-103х21 | ПП-180х21 | ПП-180х35 | ПП2-230х21 |

ППГ2-230х21 | |

|

Условный диаметр про | 103 | 180 | 230 | ||

| хода, мм | |||||

|

Рабочее давление, МПа | 21 | 21 | 35 |

21 | |

| Диаметр уплотняемых | — |

60; 73; 89; 102; 114 | 0,48; 60; 73; |

48; 60; 73; 89; | |

|

труб, мм |

89; 102; 114; | 102; 114; 127; | |||

| 168 | 140; 146; 168 | ||||

| Диаметр уплотняемого | 2; 5 (4; 6) | 6; 9; 11; 16 | — |

— | |

| кабеля, мм |

|||||

|

Привод плашек |

Ручной | Гидравличе | |||

| ский | |||||

| Давление пара в камере | — | 0,1 | |||

|

обогрева, МПа, не более | |||||

| Тип соединения с другим | На резьбе | Фланец |

Фланец | Фланец 230x21 | |

| оборудованием |

180x21 | 180x35 |

|||

| Габаритные размеры, мм: | |||||

| длина |

915 | 1500 | 1518 |

1984 | 2210 |

|

ширина | 292 | 636 | 662 | 722 |

790 |

| высота (с фланцами) | 1070 | 744 | 824 | 1000 |

1035 |

| Масса, кг, не более | 270 | 1150 |

1300 | 1750 | 4670 |

УНИВЕРСАЛЬНЫЕ (КОЛЬЦЕВЫЕ) ПРЕВЕНТОРЫ

Кольцевые превенторы предназначены для герметизации устья скважины при наличии колонны труб или в отсутствие ее.

Установлена следующая система обозначения кольцевых превенторов:

ПУ — превентор кольцевой (универсальный);

конструктивное исполнение;

1 — с конической наружной поверхностью уплотнителя;

2 — со сферической наружной поверхностью уплотнителя;

диаметр условный прохода, мм;

рабочее давление, МПа.

Кольцевой уплотнитель универсального превентора должен позволять: протаскивание колонны труб общей длиной не менее 2000 м при давлении в скважине не более 10 МПа с замковыми муфтовыми соединениями со специальными фасками, снятыми под углом 18°; расхаживание и проворачивание колонны; открытие и закрытие превентора на расчетное число циклов; быструю замену кольцевого уплотнителя без демонтажа превентора.

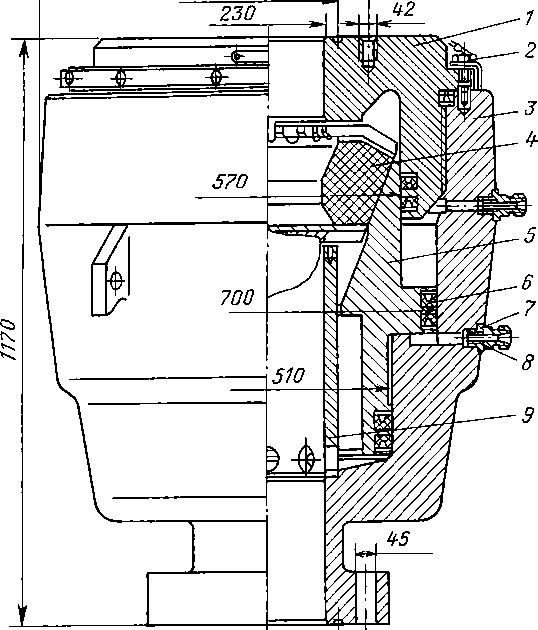

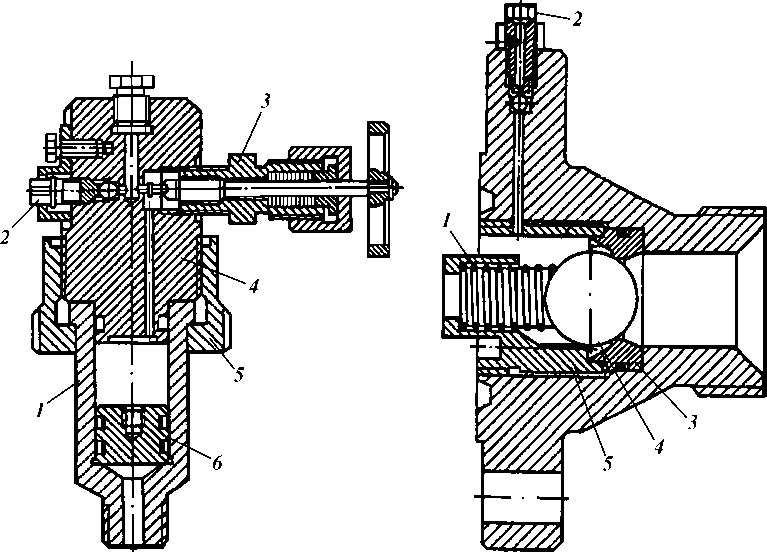

Универсальный превентор ПУ1-230х35 (рис. 21.16) состоит из корпуса 3, крышки 1, плунжера 5, кольцевого уплотнителя 4, втулки 9. Корпус, плунжер и крышка — стальные отливки ступенчатой формы. Крышку ввинчивают в корпус с помощью прямоугольной резьбы. Кольцевой уплотнитель — массивное резиновое кольцо, армированное металлическими вставками двутаврового сечения.

Корпус, плунжер и крышка образуют в превенторе две гидравлические камеры а и б, изолированные манжетами. Камера а — распорная и служит для открытия превентора, камера б — запорная и служит для его закрытия. Под давлением масла, подаваемого в запорную камеру из системы гидроуправления, плунжер движется вверх, перемещая кольцевой уплотнитель; последний при этом герметизирует устье скважины вокруг любой части бурильной колонны, а также в ее отсутствие. Для открытия пре-

269,9

269,9

394

Рис. 21.16. Универсальный превентор ПУ1-230ж35:

1 — крышка; 2 — ограничитель; 3 — корпус; 4 — кольцевой уплотнитель; 5 — плунжер; 6 — манжета; 7 — уплотнительное кольцо; 8 — штуцер; 9 — втулка

б

вентора масло подается в распорную камеру, плунжер перемещается вниз, кольцевой уплотнитель расширяется, принимая первоначальную форму. Жидкость из запорной камеры вытесняется в сливную линию гидравлического управления.

Уплотнители (рис. 21.17) обеспечивает герметизацию устья при спущенных в скважину трубах диаметром до 194 мм. Время закрытия превентора — 30 с.

Конструкция универсальных превенторов ПУ1—280х35, ПУ1—350х35 аналогична конструкции ПУ1 —230х35.

ВРАЩАЮЩИЕСЯ ПРЕВЕНТОРЫ

Превенторы вращающиеся (ПВ) предназначены для автоматической герметизации устья скважины вокруг любой части бурильной колонны, в том числе ведущих, утяжеленных, насосно-компрессорных, а также замковых соединений бурильных труб, при ее вращении, расхаживании, наращивании и выполнении спускоподъемных операций. Устанавливают

ПВ над блоком превенторов взамен разъемного желоба для отвода бурового раствора к блоку очистки циркуляционной системы буровой установки.

ПВ применяют при бурении с промывкой аэрированным буровым раствором, продувкой газообразными агентами, обратной промывкой, регулированием дифференциального давления в системе скважина — пласт, а также при вскрытии продуктивных пластов на «равновесии» и с депрессией в климатических условиях широкого диапазона зон по ГОСТ 15150 — 69.

Рис. 21.18. Роторный герметизатор ЦКБ «Титан»:

1 — вкладыш; 2, 1 — уплотнения; 3 — ствол; 4 — роликоподшипники радиально-упорные;

5 — корпус съемного патрона;

6 — байонетная гайка; 8 — бо

ковой отвод с фланцем; 9 — уплотнитель герметизатора; 10 — корпус герметизатора; 11 —

присоединительный фланец

Превенторы под названием «роторный герметизатор» выпускают на опытном производстве ЦКБ «Титан» в г. Волгограде.

Техническая характеристика роторных герметизаторов приведена в табл. 21.12, а общий вид показан на рис. 21.18.

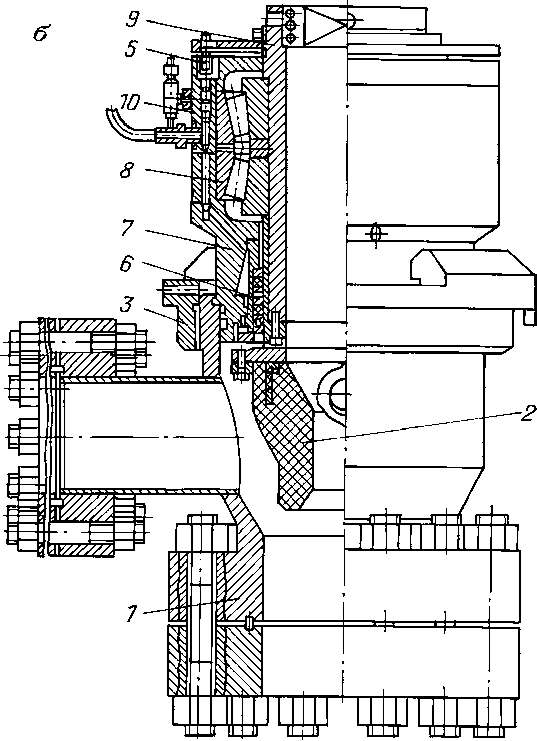

Техническая характеристика ПВ конструкции СевКавНИПИгаза и Воронежского механического завода дана в табл. 21.13, а общий вид изображен на рис. 21.19.

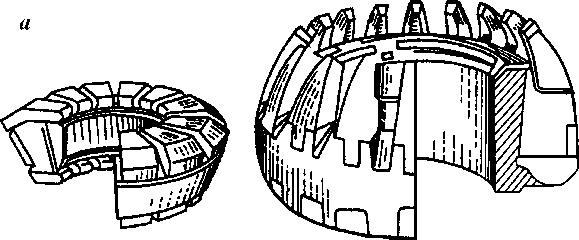

Основные узлы и детали ПВ — корпус, съемный патрон с металлорезиновым уплотнителем и узлом из подшипников, зажимы для рабочей трубы и байонетная гайка. Вращающийся ствол с неподвижным корпусом герметизируется системой резиновых манжетных уплотнений, предотвращающих проникновение промывочной жидкости в подшипниковый узел.

Таблица 21.12

Техническая характеристика роторных герметизаторов ЦКБ «Титан»

|

Показатель | Типоразмер герметизатора | |||

| 180x21 | 230x14 | 280x21 |

350x35 | |

| Условный диаметр прохода корпуса, мм Условный диаметр прохода бокового отвода, мм Наружный диаметр уплотнителей для труб, мм Типоразмеры фланцев, ммxМПа: нижнего бокового Габаритные размеры (высота, длина, ширина), мм Масса, кг Примечание. Для ука 208 мм; наружный диаметр — без вращения — 7,0 МПа; макс | 180 180 180x21 180x21 1200x730x490 960 занных типораз 442 мм; рабоче имальная частот | 230 180 73; 89; 11 230x14 180x21 1200x730x490 1120 меров диаметр е давление при га вращения съе | 280 180 :; 127; 140 280x21 180x21 1200x730x545 1200 прохода в съем вращении патрс много патрона | 350 230 350x35 230x14 1255x730x675 1350 юм патроне — на — 3,5 МПа, - 100 мин-1. |

Таблица 21.13

Техническая характеристика вращающихся превенторов

| Показатель |

Типоразмер превентора | |||

|

ПB1-С-280x7 | ПB1-С-350x7 |

ПB1-С-425x7 | ПB6-С-280x14 | |

| Диаметр проходного отвер |

280 | 350 | 425 |

280 |

| стия по фланцу, мм | ||||

| Рабочее давление, МПа: | ||||

| при вращении | 3,5 | 7,0 | ||

| без вращения | 7,0 | 14,0 | ||

| Условный диаметр уплотняе | 60; 73; 89; 114; 140 | 14; 127 | ||

| мых бурильных и насосно | ||||

| компрессорных труб, мм | ||||

| Габаритные размеры (высота, | 695x775x475 | 695x775x475 |

695x775x475 | 1220x940x605 |

| длина, ширина), мм | ||||

| Масса, кг | 475 | 610 |

720 | 1200 |

|

Изготовитель | Опытное производство СевКавНИПИгаза |

Воронежский | ||

| механический | ||||

| завод | ||||

Рис. 21.19. Вращающиеся превенторы СевКавНИПИгаза и Воронежского механического завода:

а — типов ПВ1-С—(280, 350, 425)х7; б — типа ПВ6-С—280х14; 1 — корпус; 2 — уп лотнительный элемент; 3 — байонетная гайка; 4 — насос; 5 — привод насоса; 6 — вкладыш ведущей трубы; 7 — корпус патрона; 8 — узел подшипников; 9 — вращающийся ствол; 10 — узел шевронного уплотнения

Для соединения с колонной головкой, а также между собой плашечных, кольцевого и вращающегося превенторов используют соединительные и переходные фланцевые катушки и крестовины (табл. 21.14).

Таблица 21.14

Техническая характеристика автоматических соединительных и переходных фланцевых катушек и крестовин

| Условный диаметр прохода, мм |

Типоразмер фланцевого соединения, мм х МПа | Высота фланцевой катушки, мм | Высота крестовины*, мм |

| 230 |

230х35 | 406 | 630 |

| 230х70 | 440 | 690 | |

| 280 |

280х70 | 535 | 634 |

| 350 | 350х35 |

440 | 560 |

|

425 | 425х21 | 455 |

525 |

|

‘Определена с отводами диаметром 80 мм. | |||

УСТАНОВКИ ГИДРОУПРАВЛЕНИЯ ПРОТИВОВЫБРОСОВЫМ ОБОРУДОВАНИЕМ

Установки предназначены для оперативного дистанционного управления превенторами и гидроуправляемыми задвижками.

Противовыбросовое оборудование комплектуется станциями гидропривода типов ГУП-14, СУ14-916, СУ21-625, СУ21-875 и СУ21-1375. Кроме того, ЦКБ «Титан» разработана СУ-25/Ю-1250-ОПЮс.

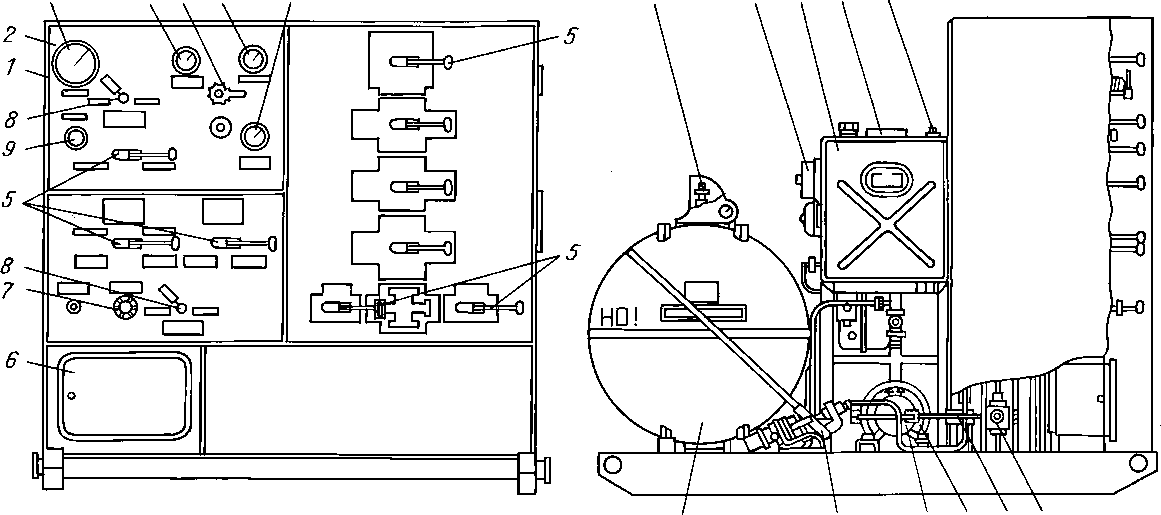

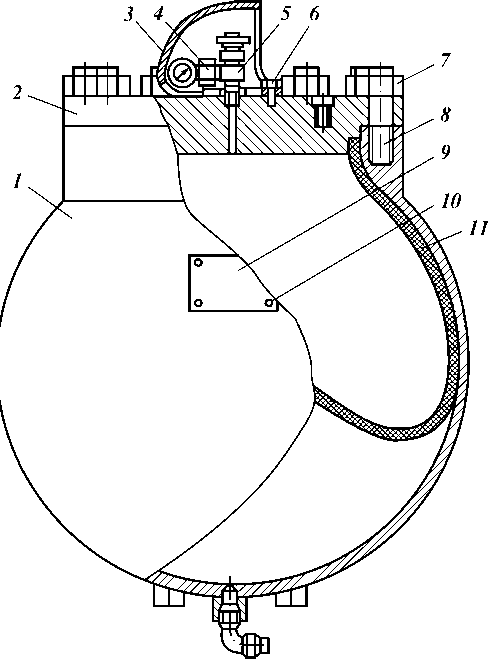

Техническая характеристика станций гидроуправления превенторами приведена в табл. 21.15, общий вид станции ГУП14 показан на рис. 21.20.

Гидроуправление состоит из насосно-аккумуляторного блока с основным пультом управления, вспомогательного пульта и соединительных металлических трубопроводов с шарнирными соединениями.

Пневмогидроаккумуляторы служат для накопления гидравлической энергии за счет сжатия инертного газа в целях сокращения времени на операции дистанционного закрывания-открывания уплотнительных элементов плашечных и кольцевого превенторов и задвижек манифольда и обеспечения ее работы при отключении электроэнергии на буровой. Общий вид сферического пневмогидроаккумулятора приведен на рис. 21.21. Гидроуправление типа СУ21-625 и другие оснащены пневмогидроаккумуляторами цилиндрической формы.

В случае отключения электроэнергии или неполадок в насосе жидкость в аккумулятор закачивают ручным или пневмоприводным насосом.

Из аккумулятора жидкость под давлением с помощью распределителей поступает в гидрокамеры плашечного или кольцевого превенторов и задвижек, закрывая или открывая при этом превенторы и задвижки.

Рис. 21.20. Станция глдроуправления ГУП-14 ОАО «ВЗБТ»:

а — основной пульт; б — гидроаккумуляторная станция с основным пультом; 1 — корпус; 2 — панель приборов; 3 — манометр; 4 — редукционный клапан; 5 — рукоятка управления; 6 — электрооборудование; 7 — вентиль; 8 — блок кранов; 9 — выключатель; 10 — щуп; 11 — звонок громкого боя; 12 — масляный бак; 13 — заливная горловина; 14, 15 — предохранительный и обратный клапаны; 16 — электродвигатель; 17, 18 — аксиально-поршневой и ручной насосы; 19 — пневмогидроаккумулятор

19 18 17 1В 15 14

Рис. 21.21. Пневмогидроаккумулятор гидроуправления превенторами ОАО «ВЗБТ»:

1 — корпус; 2 — крышка; 3 — колпак; 4 — переходник; 5 — кислородный вентиль; 6 — болт с шайбой; 7 — гайка; 8 — шпилька; 9 — табличка; 10 — заклепка; 11 — разделительная диафрагма

Т аблица 21.15

Техническая характеристика станций гидроуправления превенторами

| Показатель |

Типоразмер станции | ||||

|

ГУП-14 | СУ21-625 |

СУ21-875 | СУ21-1375 |

СУ25-1250-0П10с | |

| Рабочее давление жидко | 14,0 | 25,0 | |||

|

сти в пневмогидроаккумуляторах, МПа Число точек управления Вместимость масляного | 6 402 | 1500 | 8 | 1400 | |

| бака, л | |||||

| Давление зарядки азотом | 7,5 | 10,0 | |||

|

пневмогидроаккумуляторов, МПа Объем жидкости в пнев | 212 | 340 | 470 |

755 | 750 |

|

могидроаккумуляторах при номинальном рабочем дав | |||||

| лении, л |

|||||

|

Тип основного насоса |

Аксиально- |

Плунжерный | |||

|

поршневои | |||||

| Показатель |

Типоразмер станции | ||||

|

ГУП-14 | СУ21-625 |

СУ21-875 | СУ21-1375 |

СУ25-1250-ОП10с | |

| Тип привода вспомога | Ручной |

Пневматический |

|||

| тельного насоса | |||||

|

Число регулирующих кла | 1 | 2 | |||

| панов | |||||

| Мощность электропривода | 11,0 |

34,0 | 17,0 |

||

| основного насоса, кВт |

|||||

|

Производительность ос | 17,1 и 50,0 | Нет свед. |

|||

| новного насоса, л/мин | |||||

| Габаритные размеры (дли | |||||

| на, ширина, высота), мм: | |||||

| основного пульта и на | 2090х1490х | 4500х2100х2700 | 4650х2100х2660 | ||

| сосной аккумуляторной | х1770 | ||||

| станции | |||||

|

вспомогательного пуль- |

440х1030х1883 |

760х410х200 | 570х180х730 | ||

| та Масса, кг: | |||||

| основного пульта и на | 1530 |

5450 | 6000 | 7500 |

5700 |

| сосной аккумуляторной | |||||

| станции |

|||||

|

вспомогательного пуль- | 194 | 25 | 30 | 30 | 27,5 |

| та комплекта трубопрово | Нет свед. | 3500 | 3132 | ||

| дов длиной 30 м | |||||

| Изготовитель | ОАО «ВЗБТ» | Воткинский завод | ЦКБ «Титан» |

||

МАНИФОЛЬДЫ

Манифольды предназначены для обвязки блока превенторов противовыбросового оборудования в целях управления нефтяной или газовой скважиной в процессе ликвидации газонефтепроявления.

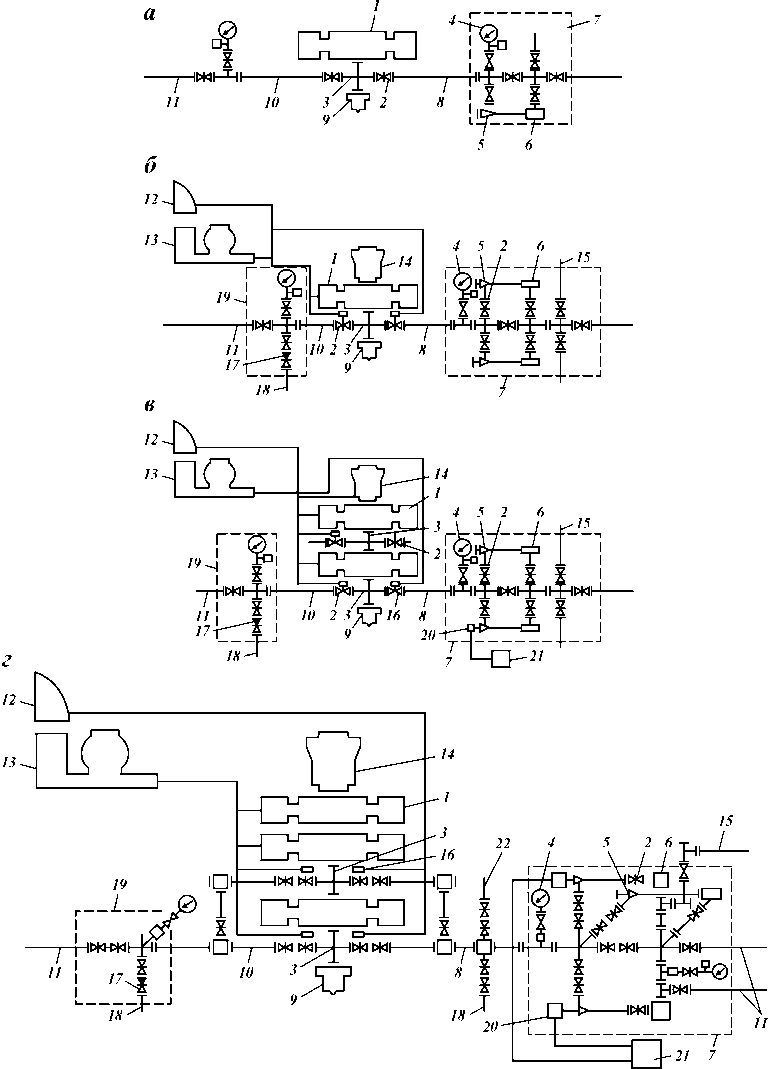

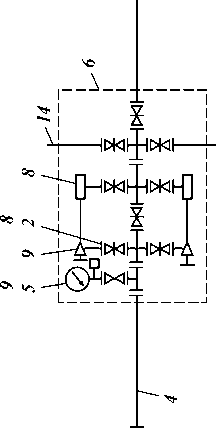

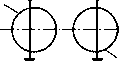

В соответствии с ГОСТ 13862 — 90 предусмотрено пять схем обвязки манифольдов (рис. 21.22) с условным диаметром прохода 50, 65 и 80 мм.

Манифольд противовыбросового оборудования состоит из коренных задвижек с ручным или ручным и гидравлическим управлением, двух блоков — дросселирования и глушения, включающих задвижки с ручным управлением, обратный клапан, регулируемые дроссели с ручным и дистанционным управлением, крестовины, тройники, гасители потока, показывающие манометры с разделителями сред, а также из напорных трубопроводов и пакетов трубопроводов низкого давления.

Установлена следующая система обозначения манифольдов:

Рис. 21.22. Схемы обвязки манифольдов противовыбросового оборудования по ГОСТ 1386290:

а — на давление до 14 МПа для ОП с ручным управлением; б — на давление до 35 МПа для ОП с гидроуправлением; в — на давление 35—70 МПа для ОП с гидроуправлением; г — на давление 35 и 70 МПа для ОП с гидроуправлением и двумя крестовинами в превенторном блоке; д — на давление 35— 105 МПа для ОП с гидроуправлением и в коррозионно-стойком исполнении; 1 — линия глушения; 2 — задвижка с ручным управлением; 3 — блок превенторов (устье скважины); 4 — линия дросселирования; 5 — манометр с запорным и разрядным устройствами и разделителем сред; 6 — блок дросселирования; 1 — прямой сброс; 8 — гаситель потока; 9, 16 — регулируемый дроссель с ручным и гидроуправлением; 10 — отвод к буровому насосу или насосному агрегату; 11 — обратный клапан; 12 — блок глушения; 13 — задвижка с гидроуправлением; 14 — отвод к сепаратору или трапно-факельной установке; 15 — пульт управления дросселем; 11 — верхняя крестовина блока превенторов; 18 — кованый тройник; 19 — отвод к системе пластоиспытателя в процессе бурения

о.

-L

-т-

-т-

'о

-Л-

M<tQW< 1*1^

?i—i»di ^

. r-_-A.

!^ЬШо

_v_

00 "fO

<N .1

i i ^чГ

1 HM< M4-^ -OK C+JI-^

0%

?X

<N^

“I'

T

I b

' "Oi—im<0

-L.

-T-

<\>

Рис. 21.23. Манифольд МПО6~80ж70 Воронежского механического завода:

1 — ответный фланец; 2 — обратный клапан; 3 — тройник с манометром; 4 — линия глушения; 5 — задвижка с гидроприводом; 6 — блок превенторов; 7 — датчик давления; 8 — игольчатый вентиль; 9 — разделитель сред; 10 — показывающий манометр; 11 — дроссель с ручным приводом; 12, 17 — адаптерный и инструментальный фланцы; 13 — пробка; 14 — гаситель потока; 15 — задвижка с ручным приводом; 16 — крестовина; 18 — сепаратор бурового раствора

М — манифольд;

П — противовыбросовый;

Б — для бурения (буровой);

3—10 — номер схемы по ГОСТ 13862 — 90;

80 — условный диаметр прохода трубопроводов, запорной и регулирующей арматуры, мм;

35, 70 — рабочее давление напорных трубопроводов, запорной и регулирующей арматуры, фитингов для их обвязки в блоках, МПа;

К2, К3 — тип коррозионно-стойкого исполнения (в обычном исполнении знак не указывается).

Манифольды выпускают под шифрами МПБ5 —80x35, МПБ6 —80x35, МПБ5 — 80x70, МПБ6 — 80x70, МПБ7 — 80x70 и МПО6 — 80x70.

Общий вид манифольда МПО6 —80x70 Воронежского механического завода приведен на рис. 21.23. Отличительной особенностью этого манифольда является то, что корпуса крестовин, тройников, приварных фланцев, демпферов, угловиков, задвижек и обратных клапанов выполнены из кованых заготовок.

По требованию потребителя в состав манифольда может быть включен сепаратор бурового раствора с требуемой характеристикой или трапнофакельная установка.

Техническая характеристика манифольдов, серийно выпускаемых заводами России, приведена в табл. 21.16.

Блок дросселирования состоит из смонтированных на транспортной раме двух или трех регулируемых дросселей, один или два из которых — с

|

Показатель | Типоразмер манифольда | |||||

| МПБ5 — 80х35 | МПБ6 — 80х35 | МПБ7 — 80х35 | МПБ7 — 80х70 |

МПО5 — 80х70 | МПО6 — 80х70 |

|

| Давление, МПа: рабочее пробное Скважинная среда Максимальная температура скважинной среды, °С Тип запорного устройства Тип регулирующих устройств (дросселей): с ручным управлением с гидро-управлением (с пульта ПДР1 или ПДР2) Масса (без сепаратора), кг Изготовитель П р им еч а |

Нефть, газ, г раст 8628 ние. Для ук |

35 70 азоконденсат вор, буровой 1 Пря ЗМ-80х35 ЗМ-80Г х35 ДР-80х35 9003 ОАО « азанных типо | , пластовая в шлам и их с 0 чоточные ши ДР-80х35 9650 ВЗБТ» размеров усл |

ода, буровой меси берные задвг ЗМ-80х70 ЗМ-80Г х70 ДР-80х70 ДРГ-80х70 14 250 овный диаме |

70 105 Газ, газокон держанием механическ До жки 3 1/16"—10 прив 3 1/16"—1 3 1/16' Нет Воронежски ский тр прохода р | денсат с со-H2S до 6 %, ие примеси 90 М с гидро-одом 0М ручная — 10М 3 1/16" — 10М свед. й механиче-завод авен 80 мм. |

гидравлическим управлением (кроме манифольдов по схемам 1—5, в которых оба дросселя имеют ручное управление), задвижек с ручным управлением, крестовин, тройников, гасителей потока, монтажных узлов, датчиков давления, показывающих манометров с разделителями сред (предохранителей манометра от засорения).

Блок глушения включает смонтированные на транспортной раме тройник, задвижки с ручным управлением, обратный клапан, показывающий манометр с разделителем сред и запорным устройством.

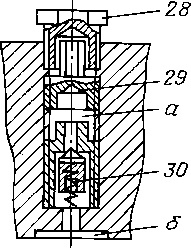

Предохранитель манометра предназначен для защиты от зашламления твердой фазой бурового раствора (рис. 21.24). Он оснащен игольчатым вентилем и разрядным клапаном.

Обратный клапан служит для предотвращения попадания в обвязку насосов или насосных агрегатов пластового флюида при их остановке в процессе глушения скважины. Общий вид обратного клапана ОАО «ВЗБТ» показан на рис. 21.25.

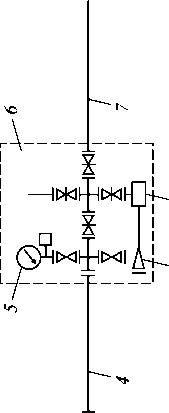

Блок сепаратора предназначен для разделения на фазы газожидкостной смеси бурового раствора с пластовым флюидом, направления потока газовой фазы на рассеивание в атмосферу или на факельный стояк для сжигания, возврата бурового раствора в циркуляционную систему буровой установки в процессе ликвидации газонефтепроявления при строительстве глубоких скважин на нефть и газ.

Рис. 21.24. Предохранитель манометра с разде- Рис. 21.25. Обратный клапан блока глу-

лителем сред ОАО «ВЗБТ»: шения манифольда ОАО «ВЗБТ»:

1 — корпус; 2 — разрядный клапан; 3 — иголь- 1 — пружина; 2 — корпус; 3 — седло

чатый вентиль; 4 — крышка; 5 — гайка; 6 — клапана; 4 — шар; 5 — крышка

поршень

Сепараторы подразделяют на две категории — низкого (СРБ) и высокого (П12.10) давления. В сепараторах низкого давления (до 0,04 МПа) имеется внутренний гидрозатвор, высота которого определяет максимальное рабочее давление (рис. 21.26). В сепараторах высокого давления (более 0,04 МПа) предусмотрен регулятор уровня жидкости, обеспечивающий его нормальную работу независимо от давления (рис. 21.27). Техническая характеристика сепараторов приведена в табл. 21.17.

При строительстве скважин на месторождениях, в продукции которых содержится значительное количество (более 6 %) сероводорода и углекислого газа, используют трапно-факельные установки, состоящие из сепаратора, вакуумного дегазатора, вакуумных компрессоров, шламовых насосов, эжекторного насоса, факельного стояка, обвязанных вместе трубопроводами с запорной и предохранительной арматурой и показывающими приборами.

Пакет напорных труб и трубных секций включает четыре напорные трубы длиной 8 м, воспринимающие рабочее давление манифольда 35 и 70 МПа и опрессованные соответственно на 70 и 105 МПа, и 10 трубных секций, опрессованных на давление 21 МПа. Общая длина трубной обвязки составляет 112 м.

Задвижки шиберные прямоточные типа ЗМ предназначены для пере-

Рис. 21.27. Сепаратор П12.10 конструкции ОАО «ВЗБТ»:

1 — патрубок ввода газожидкостной смеси;

2 — патрубок сброса газа; 3 — крышка; 4 — блок решеток; 5 — обечайка; 6 — тарелка; 7 — корпус; 8 — поплавок; 9 — шиберный затвор; 10 — фланец; 11 — запорный кран; 12 — нижний люк

крытия линий глушения и дросселирования манифольда противовыбросового оборудования.

Рис. 21.26. Схема сепаратора бурового раствора СРБ-1 конструкции ВНИИКрнефти:

1, 3 — нижний и верхний люки; 2 — несущая труба; 4 — патрубок для рассеивания газа; 5 — газовый патрубок; 6 — камера первичной сепарации; 7 — манометр; 8 — патрубок слива рабочей жидкости — гидрозатвор; 9 — патрубок ввода газожидкостной смеси; 10 — корпус; 11 — патрубок слива остаточной жидкости

Задвижки выпускают с ручным и гидравлическим управлением следующих типоразмеров:

ЗМ — 80/35 и ЗМ —80Гж35 по ТУ 3-2451—91 «Оборудование противовыбросовое ОП — 230/80/35-А ОАО «ВЗБТ»;

ЗМ — 80ж70 и ЗМ —80Гж70 по ТУ 3-2533 — 94 «Оборудование противо-

| Показатель |

Сепаратор конструкции | |

|

ВНИИКРнефти | ОАО «ВЗБТ» | |

| Рабочее давление (максимальное), МПа, не более Высота гидрозатвора, мм, не более Тип регулятора уровня жидкости в сепараторе Пропускная способность: по жидкости, м3/ч (л/с) по газу, нм3/ч (нм3/с) Диаметр газоотводного патрубка, мм Габаритные размеры блока сепаратора, мм: длина ширина высота Масса сепаратора, кг Изготовитель Примечание. Для обеих конструкций диаметр к ввода газожидкостной смеси — 100 мм, диаметр патрубк | 0,04 1800 200 (56) 10 000 (2,77) 150 1020 1020 5700 2300 Хадыженский и Краснодарский машиностроительные заводы эрпуса — 1020 мм, а слива жидкости | 0,07 Механический с поплавком 108 (30) 6000 (1,67) 200 1840 1720 4050 2260 ОАО «ВЗБТ» диаметр патрубка — 280 мм. |

выбросовое ОП — 230/80х70-А ОАО «ВЗБТ» и ТУ 3-2496 — 92 «Оборудование противовыбросовое ОП-280/80х70 Пермского машиностроительного завода им. Ленина».

Воронежским механическим заводом выпускаются шиберные задвижки по стандарту API 6А (17-е издание) из низколегированных и коррозионно-стойких сталей, рассчитанные на давление от 14 до 105 МПа, для применения в обычных и коррозионных средах, содержащих сероводород и углекислый газ до 25 % по объему каждого в различных климатических зонах с температурой окружающей среды от —60 до +60 °С. Запорным устройством задвижки служит шибер с уплотнением типа металл — металл.

УСТРОЙСТВО И РАБОТА ОСНОВНЫХ ЧАСТЕЙ МАНИФОЛЬДА

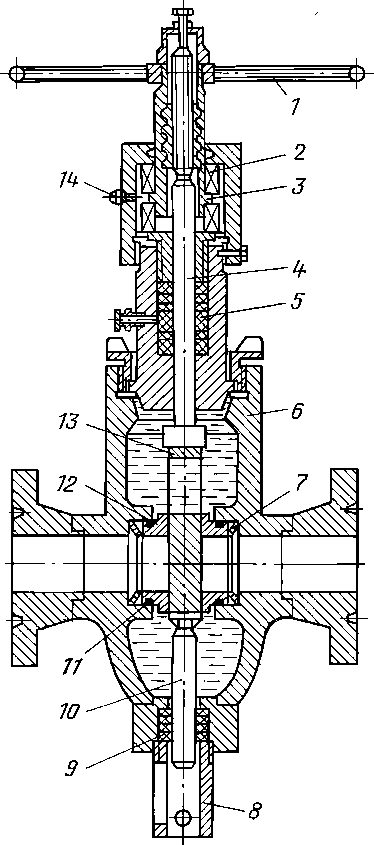

Задвижка с ручным управлением ЗМ-80х70. Прямоточная задвижка с перемещающимися седлами предназначена для установки в ма-нифольде противовыбросового оборудования при работе в абразивных средах (рис. 21.28).

Шпиндель задвижки — выдвижной, в связи с чем предусмотрен уравновешивающий шток, опора — шарикоподшипники, седла — сменные, шибер — плоский. Пробки в днище задвижки позволяют периодически промывать корпус и заполнять его смазочным материалом. Затвор задвижки состоит из помещенных в расточке корпуса 6 седел 12, которые с помощью тарельчатых пружин 7 прижаты к плоскому шиберу 13. В канавку корпуса седла вставлено О-образное резиновое уплотнение 11. При подаче давления седло со стороны входа среды перемещается вместе с отжимаемым шибером и седлом в сторону выхода среды до упора в торец расточки корпуса. Это перемещение, происходящее под действием гидравлического перепада давления по уплотняемым диаметрам кромки корпуса седла и резинового уплотнения 11, создает на уплотняющих поверхностях необходи-

Рис. 21.29. Задвижка с гидроуправлением ЗМГ-80х70:

1 — винт; 2 — гидроцилиндр; 3 — резиновое кольцо; 4 — шток; 5 — ограничитель; 6 — манжета; 7 — гайка; 8 — шибер; 9 — уравновешивающий шток; 10 — крышка; 11 — корпус; 12 — штуцер

мое давление, которое обеспечивает герметизацию затвора. Управление задвижкой осуществляется вращением маховика 1. Задвижки снабжены указателями открытия, риски которых нанесены на крышке 8 уравновешивающего штока 10.

Рис. 21.28. Задвижка с ручным управлением ЗМ-80х70

Для уменьшения усилия вращения шпиндель установлен на упорных шарикоподшипниках 2, насаженных на подшипниковую втулку 3, соединенную со шпинделем 4 резьбой. При вращении подшипниковой втулки с помощью маховика 1 шпиндель движется вверх или вниз, перемещая шибер 13, с которым он соединен Т-образным пазом. Управление задвижкой облегчается также установкой уравновешивающего штока 10, который с помощью Т-образного паза соединен с нижней часть шибера. Шпиндель и уравновешивающий шток уплотняются с помощью набора манжет 5 и 9.

Для предотвращения скопления механических примесей внутри корпуса задвижки предусмотрена возможность заполнения его смазочным материалом через отверстия, закрытые пробками. Через эти же отверстия спускается жидкость и промывается корпус. Через масленку 14 периодически набивают смазочный материал в подшипники.

Задвижка ЗМГ~80ж70 с гидроуправлением. Прямоточная задвижка с перемещающимися седлами (рис. 21.29) предназначена для установки в манифольде противовыбросового оборудования. Управление осуществляется с помощью гидроцилиндра двойного действия с демпфером; максимальное рабочее давление — 10 МПа. Штоковая часть поршня (шпиндель) выдвижная, в связи с чем предусмотрен уравновешивающий шток. Задвижка имеет плоский шибер и сменные седла. Возможно ручное открытие задвижки.

Пробки в днище задвижки позволяют периодически промывать корпус и заполнять его смазочным материалом. Управлением задвижкой осуществляется подачей рабочей жидкости (масла) в верхнюю и нижнюю полости гидроцилиндра 2 через штуцеры 12. Поршень уплотняется О-образными резиновыми кольцами 3, штоковая часть поршня — набором манжет. Задвижка имеет указатель открытия — закрытия, риски которого нанесены на крышке 10 уравновешивающего штока 9. Гидроцилиндр снабжен демпфирующим устройством, позволяющим ослабить удары в конце рабочего хода.

Демпфирование осуществляется следующим образом: в конце рабочих ходов выступы поршня входят в соответствующие расточки крышек, запирая в них некоторый объем рабочей жидкости, которая вытесняется в сливную линию через зазор, ослабляя удар.

В случае выхода из строя гидроуправления предусмотрено ручное открывание задвижки, осуществляемое вращением маховика по часовой стрелке. После ручного открывания задвижки необходимо вывернуть винт

1 до упора его в крышку цилиндра, вращая маховик против хода часовой стрелки. Только после этого можно снова пользоваться гидравлическим управлением. Для уменьшения трения при ручном открывании упорная часть винта 1 и соответствующая ему верхняя часть поршня выполнены сферическими с большой степенью чистоты.

Технические характеристики задвижек приведены в табл. 21.18 и 21.19.

Регулируемый дроссель ДР-80ж35 предназначен для бесступенчатого регулирования противодавления на пласт в процессе циркуляции бурового раствора (рис. 21.30). Дросселирование осуществляется вращением маховика 1, перемещающего конический наконечник 5 относительно насадки 6, что приводит к изменению сечения кольцевой щели. Для снижения момента трения в резьбе шпинделя в крышку 3 корпуса 4 запрессована втулка 2

| Показатель |

Типоразмер задвижки | |||

| ЗМ—80х35 |

ЗМ—80Гх35 | ЗМ—80х70 |

ЗМ—80Гх70 | |

| Давление рабочее/пробное, МПа |

35/70 | 70/105 | ||

| Управление задвижкой |

Ручное | Дистанционное гидравлическое | Ручное |

Дистанционное гидравлическое |

| Скважинная среда |

Буровой раствор, буровой шлам, нефть, газ пластовая вода и их смеси |

газоконденсат, | ||

|

Диаметр гидроцилиндра, мм |

— | 105 | — |

150 |

| Давление управления, МПа Габаритные размеры, мм: | 10,0 | 14,0 | ||

| длина |

470 | 620 | ||

|

ширина | 360 | 300 | ||

| высота | 900 | 1285 |

1000 | 1175 |

|

Масса, кг | 129 | 155 | 339 | 377 |

| Изготовитель | ОАО |

«ВЗБТ» | ОАО «ВЗБТ» и Пермский машзавод им. Ленина | |

| Примечания: 1. Для указанных типоразмеров условный диаметр прохода — 80 мм; | ||||

| максимальная температура скважиннои среды | — 120 °С. 2. Перед сдачей в эксплуатацию | |||

|

внутреннюю полость всех задвижек заполняют смазочным материалом Арматол-238 по ТУ 38-101812—83. | ||||

Таблица 21.19

Задвижки шиберные Воронежского механического завода

| Тип | Dy, мм | Давление | Тип |

DT мм |

Давление | |||

| PSI |

МПа | PSI | МПа | |||||

| 2 1/16 | 50 |

3000 | 21 | 3 1/8 | 80 | 3000 |

21 | |

| 5000 | 35 |

5000 | 35 | |||||

| 10 000 | 70 | 3 1/16 | 77 | 10 000 | 70 | |||

| 2 9/16 |

65 | 3000 | 21 |

4 1/16 | 100 |

3000 | 21 | |

| 5000 | 35 | 5000 | 35 |

|||||

| 10 000 |

70 | 10 000 | 70 | |||||

|

15 000 | 105 | 7 1/16 | 150 | 3000 |

21 | |||

| Примечание. | Для задвижек указанных типов температура |

рабочей среды — до | ||||||

|

100 °С; класс материала по стандарту API — от | А д 0 F . | |||||||

из бронзы. Для увеличения износостойкости пары наконечник — насадка, работающей в условиях интенсивного гидроабразивного изнашивания, они изготовлены из твердого сплава ВКЗМ.

Регулируемые дроссели выпускают с ручным и гидравлическим управлением следующих типоразмеров:

ДР — 80х35 и ДР —80Гх35 по ТУ 3-2451—91 «Оборудование противовыбросовое ОП5 — 230/80х35-А ОАО «ВЗБТ»;

ДР — 80х70 и ДДР—80Гх70 по ТУ 3-2533 — 94 «Оборудование противовыбросовое ОП — 230/80х70-А ОАО «ВЗБТ» и ТУ 3-2496 — 92 Пермского машиностроительного завода им. Ленина».

Воронежским механическим заводом выпускаются регулируемые дроссели в обычном и коррозионно-стойком исполнении с ручным управлением, рассчитанным на рабочее давление от 21 до 105 МПа с условным диаметром от 52 до 150 мм, в том числе для бурения под шифром ДРТ — 80х70К1.

Рис. 21.30. Регулируемый дроссель

Технические характеристики дросселей с ручным управлением приведены в табл. 21.20 и 21.21.

Таблица 21.20

Техническая характеристика регулируемых дросселей

Типоразмер дросселя

Показатель

ДР — 80x35 ДР — 80Г x35 ДР — 80x70 ДР — 80^70

35 70 0— 35

25

[Гидравлическое | дистанционное

Ручное

Ручное

Буровой раствор, буровой шлам, нефть, газ, газоконденсат, пластовая вода и их смеси

| Диаметр наконечника дроссели- | 31,2 | 45,0 | 31,2 |

45,0 |

| рующей пары, мм | ||||

|

Диаметр поршня, мм | — |

145 | — | 145 |

| Габаритные размеры, мм: | ||||

|

длина | 670 | 748 | 768 | 844 |

| ширина | 320 |

265 | 560 | 270 |

| высота | 395 |

360 | 510 | 385 |

| Масса, кг | 110 | 206 | 167 |

212 |

Изготовитель

ОАО «ВЗБТ»

Давление, МПа: рабочее пробное

Диапазон регулирования давления, МПа

Рабочее давление при определении наработки по прокачке бурового раствора плотностью 1600 кг/м , МПа Управление дросселем

Скважинная среда

Пермский машиностроительный завод им. Ленина и ОАО «ВЗБТ»

|Г идравлическое | дистанционное

70

105

2— 63

38

Примечание. Для указанных типоразмеров условный диаметр прохода максимальная температура скважинной среды — 120 °С.

80 мм;

|

Типоразмер | Условный диаметр, мм | Рабочее давление, МПа |

Класс материала по API |

Габаритные размеры, мм |

|

ДР — 50х21К2 | 21,0 |

ВВ | ||

| ДР — 50х35К2 | 50 | 35,0 |

298х225х805 | |

| ДР — 50х70К2 | 70,0 |

АА | ||

| ДР — 50х105К3 | 105,0 |

298х225х852 | ||

| ДР — 65х35К2 | 35,0 | FF |

||

| ДР — 65х35К3 | 35,0 | DD | ||

| ДР — 65х70К2 | 65 |

70,0 | ||

| ДР — 65х70К1 | 70,0 |

AA | 298х225х790 | |

|

ДР — 65х105К1 | 105,0 |

|||

| ДР — 80х21К2 |

21,0 | BB | ||

| ДР — 80х35К2 | 80 | 35,0 | ||

|

ДР — 80х105К3 | 105,0 |

FF | 298х263х652 | |

| ДР—100х21К1 | 100 |

21,0 | AA | 296х264х885 |

| ДР—100х35К1 |

35,0 | 296х264х885 | ||

| ДРП—50х105К3 | 50 |

105,0 | 298х225х880 |

|

| ДРП—65х70К3 | 65 | 70,0 | FF |

298х225х885 |

| ДРП—80х105К3 | 80 | 105,0 | 298х263х885 | |

|

ДРТ—80х70К1 | 70,0 |

BB | 298х263х800 | |

| ДРП— 150х21К1 | 150 |

21,0 | AA | 320х290х880 |

| Примечание. Т емпература рабочей среды 100х21К1, ДР—100х35К1 и ДРТ—80х70К1 от —46 до таблице, — от —60 до +90 °С. | для дросселей ДР —65х70К1, ДР — +100 °С; для остальных, указанных в | |||

Дроссели с гидроуправлением типов ДР —80Гх35 и ДР —80Гх70 ОАО «ВЗБТ» и ЦКБ «Титан» показаны на рис. 21.31; общий вид дросселирующих пар дросселей с ручным и дистанционным управлением — на рис. 21.32.

Управление дросселями с гидроприводом осуществляется с помощью пульта управления дросселями (ПДР). Техническая характеристика пульта дистанционного управления дросселями типа ПДР-2 Краснодарского СПКБ «Промавтоматика» приведена ниже:

Число дросселей, управляемых с одного пульта..........................................................................2

Расстояние до дросселей, м......................................................................... До 30

Время полного открытия дросселя, с................................................................................................................4—50

Рабочая жидкость в системе управления................................................. Масло всесезонное ВМГЗ

ТУ 38.10.1479-74 или

масло МГЕ-10Е ТУ

3 38.101572-75

Габаритные размеры пульта (длинахширинахвысота), мм........................................1100x800x1465

Масса пульта (комплекта пульта), кг.........................................................370 (600)

Изготовитель.................................................................................................. ОАО «ВЗБТ»

Рис. 21.31. Регулируемые дроссели с гидроуправлением:

а — ДР — 80^70 (ОАО «ВЗБТ»); б — ДРГ—80x70 (ЦКБ «Титан»); 1 — крышка цилиндра; 2 — втулка — указатель положения; 3 — цилиндр; 4 — поршень; 5 — накидная гайка; 6 — шток; 7 — корпус насадки; 8 — наконечник; 9 — твердосплавная насадка;

10 — корпус дросселя; 11— упорная втулка; 12 — входной фланец; 13 — кожух; 14 — трубопровод; 15 — переходник; 16 — гайка

Рис. 21.32. Твердосплавные дросселирующие пары дросселей:

а — ДР — 80х35 и ДР — 80х70; б — ДР — 80Гх35 и ДР — 80Гх70; 1 — втулка; 2 — обжимной держатель; 3 — направляющая втулка; 4 — наконечник; 5 — насадка; 6 — винт М20; 7 — прокладка; 8 — штифт