17 поверхностная циркуляционная глава система

17

ПОВЕРХНОСТНАЯ ЦИРКУЛЯЦИОННАЯ глава СИСТЕМА

Циркуляционные системы буровых установок состоят из взаимосвязанных устройств и сооружений, предназначенных для выполнения следующих основных функций: приготовления буровых растворов, очистки бурового раствора от выбуренной породы и других вредных примесей, оперативного регулирования физико-механических свойств бурового раствора. В состав циркуляционной системы входят также всасывающие линии насосов, емкости для хранения раствора и необходимых для его приготовления материалов, желоба, отстойники, контрольно-измерительные приборы и др. Циркуляционные системы монтируются из отдельных блоков, входящих в комплект поставки буровых установок. Блочный принцип изготовления обеспечивает компактность циркуляционной системы и упрощает ее монтаж и техническое обслуживание.

Важнейшие требования, предъявляемые к циркуляционным системам буровых установок, — качественное приготовление, контроль и поддержание необходимых для данных геолого-технических условий состава и физико-механических свойств бурового раствора. При выполнении этих требований достигаются высокие скорости бурения и в значительной мере предотвращаются многие аварии и осложнения в скважине.

Производительность установок для приготовления бурового раствора определяется из условий, обеспечивающих своевременное пополнение запасов бурового раствора:

Q = V + Уп,

где Q — производительность установок для приготовления бурового раствора, м3/ч; V — объем выбуренной породы за 1 ч, м3; Уп — потери бурового раствора за 1 ч в результате поглощений в скважине и утечек при очистке бурового раствора от выбуренной породы, м3.

Минимальный объем бурового раствора, необходимый для проводки скважины без учета поглощений и потерь за счет фильтрации, находят по формуле

Ур = Vckb + К,

где Ускв — наибольший объем скважины, м3; УП — потери бурового рас-

3

твора при проводке скважины, м .

Потери Уп возрастают с увеличением объема выбуренной породы и утечек бурового раствора при его очистке.

На забое и в открытом стволе скважины буровой раствор загрязняется обломками выбуренной породы, обогащается глинистыми и другими твердыми частицами. Чрезмерное содержание твердой фазы, особенно глинистых частиц, приводит к снижению скоростей бурения. Установлено, что при увеличении содержания твердой фазы в растворе на 1 % показатели работы долот снижаются на 7—10 %.

17.1. ПАРАМЕТРЫ И КОМПЛЕКТНОСТЬ ЦИРКУЛЯЦИОННЫХ СИСТЕМ

В зависимости от класса буровой установки, определяемого ее грузоподъемностью и глубиной скважины, а также от сложности технологического процесса бурения буровые установки комплектуются циркуляционными системами (ЦС), которые включают набор блоков, оснащенных различным оборудованием для приготовления, очистки и регулирования свойств бурового раствора.

Расположение блоков циркуляционной системы определяется размещением основного бурового оборудования.

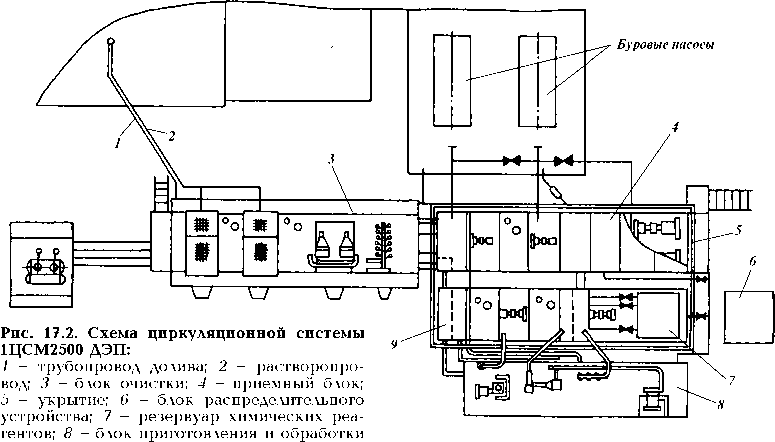

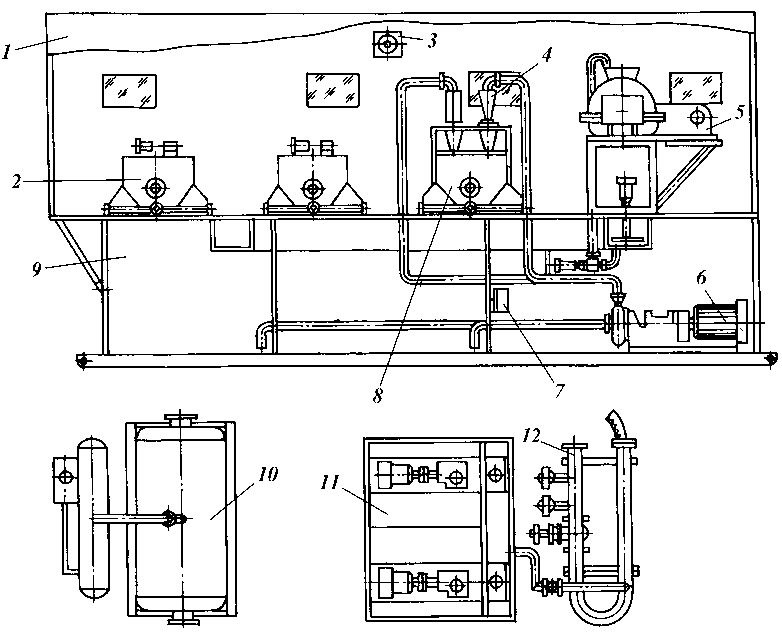

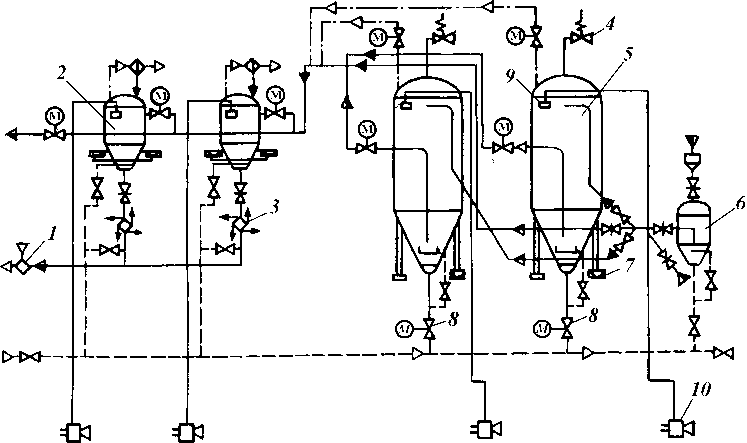

Схемы циркуляционных систем, выпускаемых ДАООТ «Хадыженский

бурового раствора; 9 - промежуточный блок

машзавод» для комплектации буровых установок производства АООТ «Волгоградский завод буровой техники», представлены на рис. 17.1 — 17.3. В табл. 17.1 приведены сведения о комплекте основного оборудования, в табл. 17.2 — параметры циркуляционных систем.

Схемы циркуляционных систем, выпускаемых ДАООТ «Хадыженский машзавод» для комплектации буровых установок производства ОАО «Уралмашзавод», представлены на рис. 17.4—17.6. В табл. 17.3 даны сведения о комплекте основного оборудования, а в табл. 17.4 — параметры циркуляционных систем.

Таблица 17.1

Комплектность циркуляционных систем производства ДАООТ «Хадыженский машиностроительный завод»

| Циркуляционная система |

||||

| Оборудование |

ЦС100Э(01) | 1ЦСМ2500ДЭП |

1ЦСМ2500ЭП | ЦС2500ЭПК |

| БУ1600/100ЭУ |

БУ2500/160-ДЭП1 | БУ2500/160ЭП |

БУ2500/160ЭПК | |

| Блок очистки Комплектующее оборудование: | 1 |

1 | 1 | 1 |

| вибрационное сито ВС-1 |

- | 2 | 2 |

2 |

| вибрационное сито ВС-11 | 1 | — | — | — |

| пескоотделитель ПГ-60/300 |

- | - |

- | 1 |

|

пескоотделитель ГЦК-360М | ||||

|

илоотделитель ИГ-45/75 |

1 | 1 | 1 | |

| илоотделитель ИГ-45М |

1 | - |

- | - |

| ситогидроци-клонный сепаратор СГС45/150 | ||||

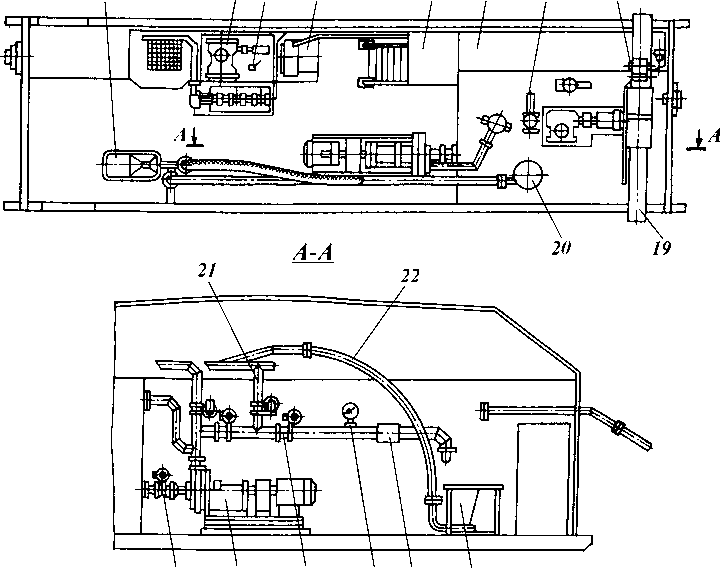

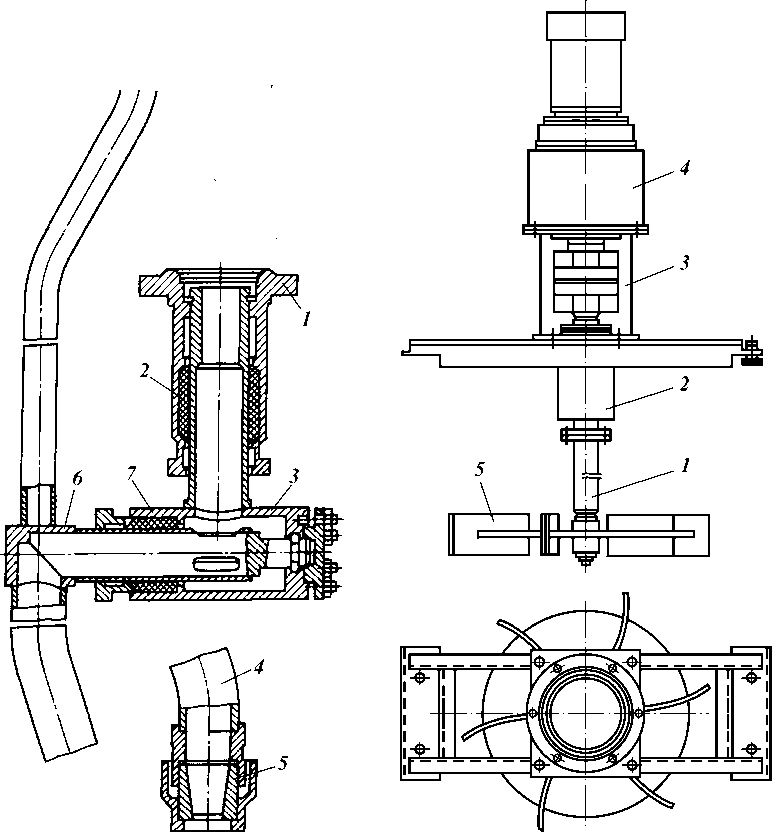

Рис. 17.3. Схема циркуляционной системы ЦС2500ЭПК:

1 - резервуар химреагентов; 2 - емкость для воды; 3 - емкость полива; 4 - растворопровод; 5 - промежуточные блоки (три комплекта); 6 -блок очистки; 7 - диспергатор; 8 - гидросмеситель; 9 - подпорные насосы; 10 - шкафы электроуправления; 11 - блок приготовления химреагентов

|

Циркуляционная система | ||||

| Оборудование |

ЦС100Э(01) | 1ЦСМ2500ДЭП |

1ЦСМ2500ЭП | ЦС2500ЭПК |

| БУ1600/100ЭУ |

БУ2500/160-ДЭП1 | БУ2500/160ЭП |

БУ2500/160ЭПК | |

|

Комплектующее оборудование: ситогидроци-клонный сепаратор СГС65/300 | 1 | 1 |

||

| гидроциклонный глиноотделитель ГУР-2 | 1 | 1 | ||

| Блок приготовления и обработки бурового раствора БПО-6 |

1 | 1 | ||

|

Промежуточный блок |

1 | 1 | 3 | |

| Приемный блок | 1 |

1 | 1 | — |

| Блок подпорных насосов с насосами ГрА170/40 или 6Ш8б2 | 2 | 2 | 2 | 2 |

| Емкость для приготовления жидких химреагентов |

1 | 1 | ||

| Емкость для хранения жидких химреагентов | 1 |

1 | 1 | |

|

Емкость для воды | - |

- | - | 1 |

| Блок-модуль хранения сыпучих материалов | ||||

| Гидравлический пе-ремешиватель | 4 |

6 | 6 | 6 |

| Лопастный переме-шиватель |

3 | 5 | 5 |

7 |

|

Электрооборудова ние |

1 | 1 | 1 |

1 |

| Склад для хранения химических реагентов | ||||

| Укрытие |

1 | 1 | 1 |

— |

| Примечание. щим укрытием. | Блоки циркуляционной системы ЦС2500ЭПК расположены под об- | |||

Таблица 17.2

Параметры циркуляционных систем производства ДАООТ «Хадыженский машиностроительный завод»

| Параметры | Циркуляционная система | |||

| ЦС100Э(01) | 1ЦСМ2500ДЭП | 1ЦСМ2500ЭП | ЦС2500ЭПК | |

| БУ1600/100ЭУ |

БУ2500/160-ДЭП 1 | БУ2500/160ЭП |

БУ2500/160ЭПК | |

|

Пропускная способность средств очистки, м/с, не менее: вибросит при очистке бурового раствора на водной основе плотностью 1100 — 1200 кг/м3 (кассеты с сеткой с размером ячеек 0,16x0,16 мм) | 0,03 | 0,06 | 0,06 |

0,06 |

| Циркуляционная система | ||||

|

Параметры | ЦС100Э(01) |

1ЦСМ2500ДЭП | 1ЦСМ2500ЭП |

ЦС2500ЭПК |

|

БУ1600/100ЭУ | БУ2500/160-ДЭП1 |

БУ2500/160ЭП | БУ2500/160ЭПК | |

| Пропускная способность средств очистки, м/с, не менее: ситогидроци-к донных сепараторов при очистке бурового раствора плотностью до 1600 кг/м3 |

0,065 | 0,065 |

||

| илоотделителя при очистке бурового раствора плотностью 1100-1200 кг/м3 | 0,045 |

0,045 | 0,045 | 0,045 |

| гидроциклонного глиноотделителя при очистке бурового раствора плотностью 2000 кг/м3 |

0,0015—0,003 | 0,0015—0,003 | ||

| пескоотделителя | — | — |

— | 0,06 |

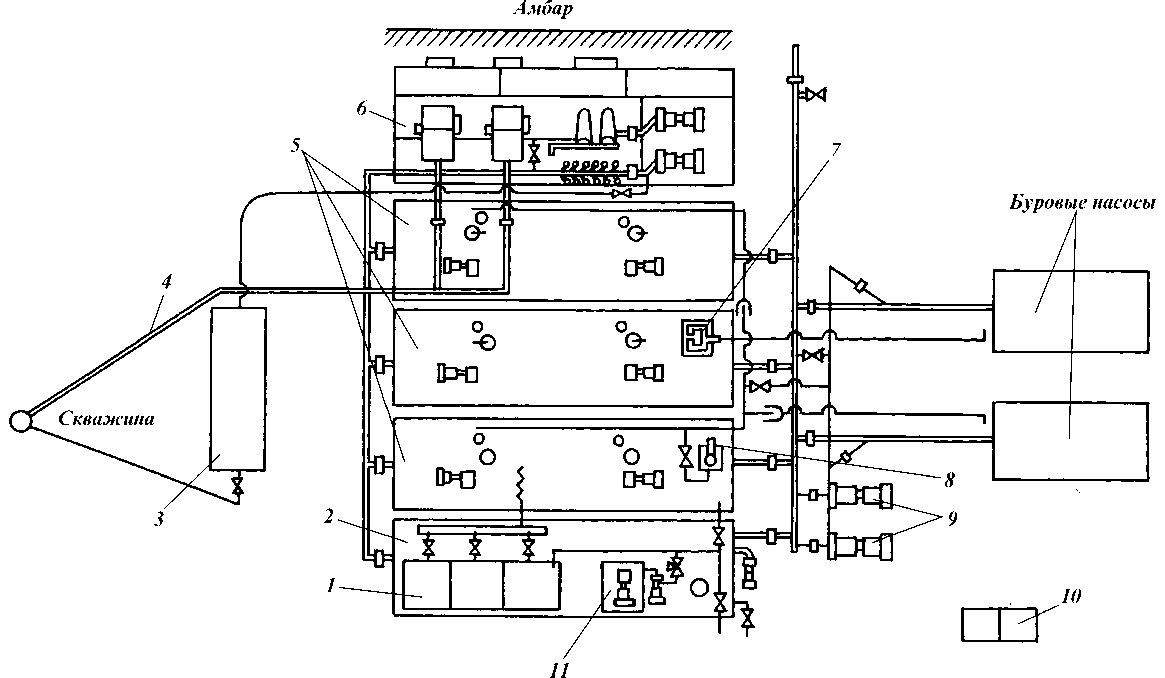

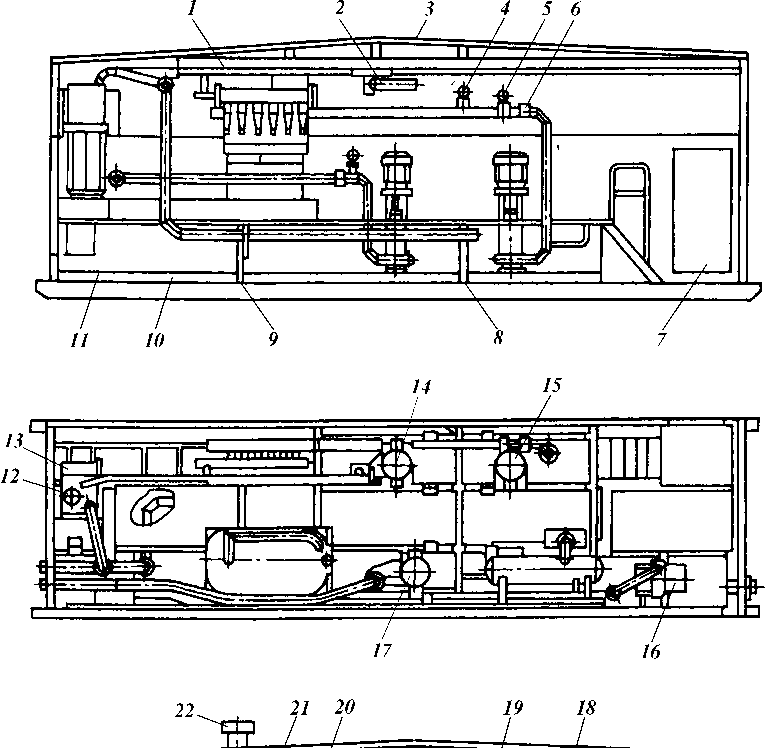

Рис. 17.4. Схема циркуляционной системы ЦС3200ЭУК-2М-У1:

1 - блок очистки; 2 - промежуточный блок; 3 - емкость долива; 4 - гидросмеситель; 5 - рас-творопровод; 6 - блок приготовления химреагентов; 7 - емкость для воды; 8 - резервуары химреагентов; 9 - шкаф управления; 10 - подпорный насос; 11 - диспергатор; 12 - нижний коллектор; 13 - патрубок подсоединения нефтепровода; 14 - кронштейн подвески блока очистки

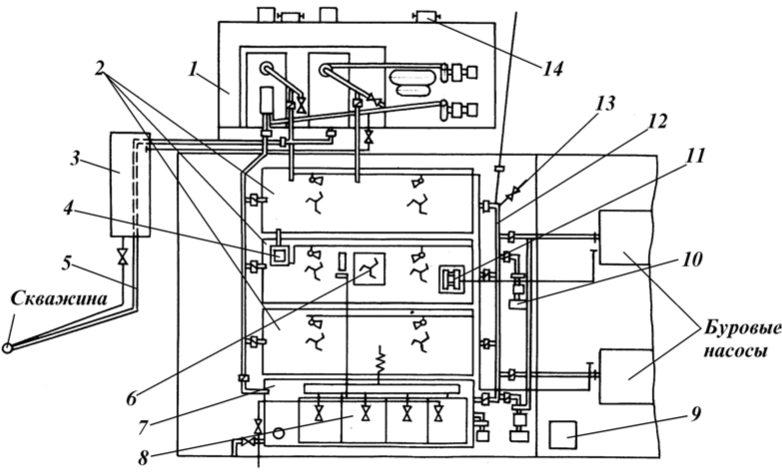

Рис. 17.5. Схема циркуляционных систем ЦС3200-У1 и ЦС3200-01-У1:

1 - блок очистки; 2 - трубопровод до дива; 3 - растворо-провод; 4 - укрытие; 5 - приемный блок; 6 — блок распределительного устройства; 7 - резервуар химреагентов;

8 - блок приготовления и обработки бурового раствора;

9 - промежуточный блок

10 °о -о LI

JZlCLjiL i , JZIaxQ.

fVtU Ц| I I lS3«4j

ikwK

|

Циркуляционная система | ||||

| Параметры | ЦС100Э(01) | 1ЦСМ2500ДЭП | 1ЦСМ2500ЭП | ЦС2500ЭПК |

|

БУ1600/100ЭУ | БУ2500/160-ДЭП 1 |

БУ2500/160ЭП | БУ2500/160ЭПК | |

| Минимальный размер частиц (плотностью 2600 кг/м3), удаляемых из бурового раствора, мм, не более: гидроциклонами | 0,074 | 0,074 | ||

|

ситогидроци-клонного сепаратора виброситом сито- | 0,100 | 0,100 | ||

|

гидроциклонного сепаратора ил.о отделителем | 0,05 |

0,025 | 0,025 | |

| пес ко отделителем | — | — | — |

0,074 |

| Пропускная способ | — | 0,04 | 0,04 | — |

| ность оборудования для удаления газа, м3/с, не менее Допускаемое оста- | 2 | 2 | ||

| точное содержание газа в буровом растворе, %, не более Полезный объем ре | 6 | 6 | 9 | |

|

зервуаров для хранения жидких химреагентов, м3, не менее Полезный объем ре | 60 | 90 | 90 | 120 |

|

зервуаров для хранения бурового раствора, м , не менее Установленная мощ | 201 | 370 |

370 | 290 |

|

ность электрооборудования, кВт, не более Потребляемая мощ |

131 | 249 | 249 |

175 |

| ность, кВт, не более Масса, кг, не более | 37 000 | 71 000 | 71 000 |

5480 |

Буровые

насосы

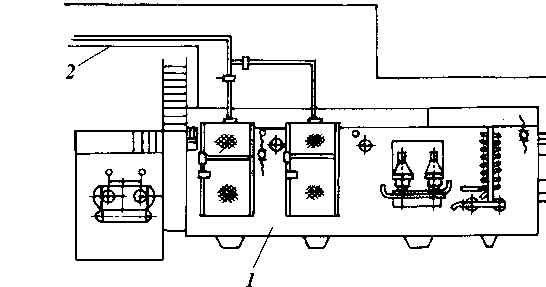

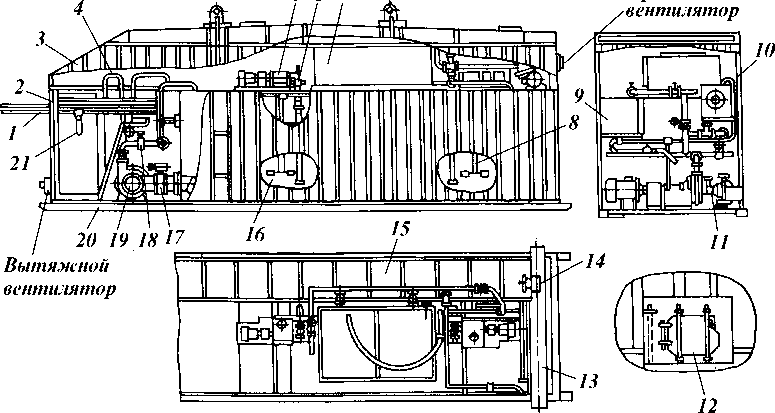

Рис. 17.6. Схема циркуляционной системы ЦС5000ЭР:

1 - растворопровод; 2 - трубопровод долива; 3 - блок очистки; 4 - шкафы электрооборудования; 5, 8 - всасывающие трубопроводы; 6 — подпорный трубопровод; 7 - блок подпорных насосов; 9 - укрытие

| Циркуляционная система | ||||

|

ЦС3200ЭУК-2М-У1 | ЦС3200-У1 |

ЦС3000ДГУ-1Т | ЦС3200-01-У1 |

|

| Оборудование |

БУ3200/200ЭУК-2М2, БУ3200/200ЭУК-2М2У, БУ3200/200ЭУК-2М2Я, БУ3200/200ЭУК-3МА |

БУ3200/200-ДГУ-1М, БУ3200/200ДГУ-1У |

БУ3200/200ДГУ-1Т |

БУ3200/200ЭУ-1М, БУ3200/200ЭУ-1У |

| Блок очистки Комплектующее оборудование: | 1 |

1 | 1 | 1 |

| вибрационное сито ВС-1 |

2 | 2 | 1 |

2 |

| вибрационное сито ВС-11 | — | — |

— | — |

|

пескоотделитель ПГ-60/300 | — | — | — |

— |

| пескоотделитель ГЦК-360М | 2 | — |

— | — |

|

иёоотделителъ ИГ-45/75 | — |

— | 1 | — |

| илоотделитель ИГ-45М |

1 | 1 | — |

1 |

|

ситогидроциклонный сепаратор СГС45/150 | — | 1 | — | 1 |

|

ситогидроциклонный сепаратор СГС65/300 | — | — |

— | — |

|

гидроциклонный глиноотделитель ГУР-2 | — | 1 | — | 1 |

|

глиноотделитель на базе центрифуги Блок приготовления и обработки бурового раствора: | — |

— | — |

— |

| БПО-6 |

— | 1 | — |

1 |

| БПО-7 |

— | — |

— | — |

| Промежуточный блок |

3 | 2 | 2 |

2 |

| Приемный блок |

— | 1 | 1 |

1 |

| Блок подпорных насосов с насосами ГрА170/40 или 6Ш8я2 | 1 | 2 | 1 | 2 |

| Емкость для приготовления жидких химреагентов |

1 | — | — |

— |

| Емкость для хранения жидких химреагентов |

2 | 1 | 1 |

1 |

| Емкость для воды | 1 | — | 2 | — |

| Блок-модуль хранения сыпучих материалов |

— | — | — |

— |

| Гидравлический перемешиватель | 6 |

6 | — | 6 |

| Лопастный перемешиватель |

7 | 6 | — |

6 |

|

Электрооборудование | 1 |

1 | 1 | 1 |

| Склад для хранения химических реагентов | — |

— | — | — |

| Укрытие | Под общим укрытием | 1 |

— | 1 |

|

Навес | — | — | — | — |

|

Оборудование |

Циркуляционная система | |||

|

ЦС5000ДГУ-1Т | ЦС500ДГУ-1 |

ЦС5000ЭУ | ЦС5000ЭУ | |

| БУ5000/320ДГУ-1Т |

БУ5000/320ДГУ-1 | БУ5000/320ЭУ |

БУ5000/320ЭР-0 | |

| Блок очистки | 1 | 1 |

1 | 1 |

|

Комплектующее оборудование: |

||||

|

вибрационное сито ВС-1 | 2 | 2 | 2 | 2 |

| вибрационное сито ВС-11 | — | — |

— | — |

|

пескоотделитель ПГ-60/300 | — | — | — |

— |

| пескоотделитель ГЦК-360М | — | — |

— | — |

|

илоотделитель ИГ-45/75 | 1 |

1 | 1 | 1 |

| илоотделитель ИГ-45М |

2 | 2 | 2 |

2 |

| ситогидроциклонный сепаратор СГС45/150 | — |

— | — | — |

| ситогидроциклонный сепаратор СГС65/300 | — |

— | — | — |

| гидроциклонный глиноотделитель ГУР-2 | — |

— | — | — |

| глиноотделитель на базе центрифуги | — | — | — | — |

| Блок приготовления и обработки бурового раствора: | ||||

| БПО-6 |

— | — | — |

— |

| БПО-7 |

— | — | — |

— |

| Промежуточный блок | 6 | 6 |

6 | 6 |

|

Приемный блок | 1 |

1 | 1 | 1 |

| Блок подпорных насосов с насосами ГрА170/40 или | 3 |

3 | 3 | 3 |

| 6Ш8я2 | ||||

| Емкость для приготовления жидких химреагентов |

1 | 1 | 1 |

1 |

| Емкость для хранения жидких химреагентов |

1 | 1 | 1 |

1 |

| Емкость для воды | 2 | 2 | 2 | 2 |

| Блок-модуль хранения сыпучих материалов |

— | — | — |

— |

| Гидравлический перемешиватель | 8 |

8 | 8 | 8 |

| Лопастный перемешиватель |

8 | 8 | 8 |

8 |

|

Электрооборудование | 1 |

1 | 1 | 1 |

| Склад для хранения химреагентов | 1 | 1 | 1 | 1 |

|

Укрытие | — | 1 | 1 | 1 |

|

Навес | — | — | — | — |

| Циркуляционная система |

|||||

| Оборудование |

ЦС5000ЭР-6 | ЦС6500ЭР |

ЦС5000.450ЭР-Т | ЦС800ЭР |

ЦС3200ЭУК2М- У1 |

|

БУ5000/320ЭР, БУиЫ0320БЕ |

БУ6500/400-ЭР | БУ6500/450ЭР-Т |

БУ8000/500-ЭР | НБО-1К |

|

| Блок очистки Комплектующее оборудование: |

1 | 1 | 1 |

1 | 1 |

|

вибрационное сито ВС-1 | 3 | 2 | 3 | 2 | 2 |

|

вибрационное сито ВС-11 | — | — | — |

— | — |

|

пескоотделитель ПГ-60/300 | — | — | 1 | — | — |

|

пескоотделитель ГЦК-360М | — | — | — |

— | 2 |

|

илоотделитель ИГ-45/75 | 1 |

1 | 1 | 1 |

— |

| илоотделитель ИГ-45М | 1 | 1 |

— | 2 | 1 |

| ситогидроциклонный сепаратор СГС45/150 | 1 | — |

1 | — | — |

| ситогидроциклонный сепаратор СГС65/300 | 1 |

— | — | — |

— |

| гидроциклонный глиноотделитель ГУР-2 | 1 |

— | — | — | — |

|

глиноотделитель на базе центрифуги Блок приготовления и обработки бурового раствора: | — |

— | 1 |

— | — |

| БПО-6 | — |

— | — | — |

— |

| БПО-7 |

1 | 1 | 1 |

— | — |

|

Промежуточный блок | 2 |

5 | 5 | 7 |

3 |

| Приемный блок | 1 | — | — | — | — |

| Блок подпорных насосов с насосами ГрА170/40 или 6Ш8я2 | 2 |

3 | 3 | 3 |

1 |

| Емкость для приготовления жидких химреагентов |

1 | — | 1 |

1 | 1 |

|

Емкость для хранения жидких химреагентов | 1 | 1 | 1 | 3 | 2 |

| Емкость для воды |

— | 2 | 3 |

— | 1 |

|

Блок-модуль хранения сыпучих материалов | — | 1 | — | 2 | — |

| Гидравлический перемешиватель | 12 |

11 | 18 | 14 |

6 |

| Лопастный перемешиватель | 9 |

13 | 16 | 17 |

7 |

|

Электрооборудование | 1 |

1 | 1 | 1 |

1 |

| Склад для хранения химических реагентов |

— | 1 | — |

1 | — |

|

Укрытие | 1 | 1 | 1 | 1 | Под общим укрытием |

| Навес | — | — |

— | — | — |

| Циркуляционная система |

||||

| ЦС3200ЭУК-2М-У1 | ЦС3200-У1 | ЦС3200б1Т |

ЦС3200-01-У1 | |

|

Показатель | БУ3200/200ЭУК-2М2, БУ3200/200ЭУК-2М2У, БУ3200/200ЭУК-2М2Я, БУ3200/200ЭУК-3МА | БУ3200/200ДГУ-1М, БУ3200/200ДГУ-1У | БУ3200/200ДГУ-1Т | БУ3200/200ДГУ-1М, БУ3200/200ДГУ-1У |

| Пропускная способность средств очистки, м/с, не менее: | ||||

| вибросит при очистке бурового раствора на водной основе плотностью 1100 — 1200 кг/м3 при установленных кассетах с сеткой с размером ячеек 0,16x0,16 мм | 0,076 | 0,060 | 0,038 |

0,060 |

|

ситогидроциклонных сепараторов при очистке бурового раствора плотностью до 1600 кг/м3 | 0,065 |

0,065 | ||

|

илоотделителя при очистке бурового раствора плотностью 1100— 1200 кг/м3 | 0,045 | 0,045 |

0,045 | 0,045 |

|

гидроциклонного глиноотделителя при очистке бурового раствора плотностью 2000 кг/м3 | 0,0015-0,003 |

0,0015—0,003 | ||

|

пескоотделителя Минимальный размер частиц (плотностью 2600 кг/м3) удаляемых из бурового раствора, мм, не более: |

0,090 | |||

| гидроциклонами ситогидроциклонного сепаратора | 0,074 |

0,074 | ||

|

виброситом ситогидроциклонного сепаратора | 0,010 |

0,010 | ||

|

илоотделителем | 0,05 |

0,025 | 0,050 | 0,025 |

| пескоотделителем |

0,08 | — | — | — |

| Пропускная способность оборудования для удаления газа, м3/с, не менее |

0,040 | 0,045 | 0,040 |

|

| Допускаемое остаточное содержание газа в буровом растворе, %, не более | 2 | 2 | 2 | |

| Полезный объем резервуаров для хранения жидких химреагентов, м3, не менее |

18 | 6 | 6 |

6 |

| Циркуляционная система | ||||

|

ЦС3200ЭУК-2М-У1 | ЦС3200-У1 |

ЦС3200б1Т | ЦС3200-01-У1 |

|

| Показатель |

БУ3200/200ЭУК-2М2, БУ3200/200ЭУК-2М2У, БУ3200/200ЭУК-2М2Я, БУ3200/200ЭУК-3МА |

БУ3200/200ДГУ-1М, БУ3200/200ДГУ-1У |

БУ3200/200ДГУ-1Т | БУ3200/200ДГУ-1М, БУ3200/200ДГУ-1У |

| Полезный объем резервуаров для хранения бурового раствора, м3, не менее |

120 | 120 | 120 |

120 |

| Установленная мощность электрооборудования, кВт, не более | 290 | 446 |

269 | 446 |

|

Потребляемая мощность, кВт, не более | 175 | 264 |

156 | 264 |

|

Масса, кг, не более | 60 000 |

77 500 | 55 500 | 77 500 |

| Завод-изготовитель | ДАООТ «Хадыженский машиностроительный завод» |

|||

Продолжение табл. 17.4

|

Циркуляционная система | ||||

| Показатель |

ЦС5000ДГУ-1Т | ЦС5000ДГУ-1 |

ЦС5000ЭУ | ЦС5000ЭУ |

| БУ5000/320ДГУ-1Т |

БУ5000/320ДГУ-1 | БУ5000/320ЭУ |

БУ5000/320ЭР-0 | |

|

Пропускная способность средств очистки, м/с, не менее: | ||||

| вибросит при очистке бурового раствора на водной основе плотностью 1100 — 1200 кг/м3 при установленных кассетах с сеткой с размером ячеек 0,16x0,16 мм |

0,076 | 0,076 | 0,076 |

0,076 |

|

сигогидроциклонных сепараторов при очистке бурового раствора плотностью до 1600 кг/м3 | ||||

| илоотделителя при очистке бурового раствора плотностью 1100— 1200 кг/м3 | 0,045 |

0,045 | 0,045 | 0,045 |

| гидроциклонного глиноотделителя при очистке бурового раствора плотностью 2000 кг/м3 |

||||

|

пескоотделителя Минимальный размер частиц (плотностью 2600 кг/м3) удаляемых из бурового раствора, мм, не более: |

0,090 | 0,090 | 0,090 | 0,090 |

| гидроциклонами ситогидроциклонного сепаратора |

— | — | — |

— |

| виброситом ситогидроциклонного сепаратора |

||||

|

илоотделителем | 0,05 |

0,05 | 0,05 | 0,05 |

| пескоотделителем |

0,05 | 0,05 | 0,05 |

0,05 |

| Пропускная способность оборудования для удаления газа, м3/с, не менее | 0,045 | 0,045 | 0,045 |

0,045 |

| Допускаемое остаточное содержание газа в буровом растворе, %, не более | 2 |

2 | 2 | 2 |

| Полезный объем резервуаров для хранения жидких химреагентов, м3, не менее | 6 | 6 |

6 | 6 |

|

Полезный объем резервуаров для хранения бурового раствора, м3, не менее |

— | 180 |

180 | 180 |

|

Установленная мощность электрооборудования, кВт, не более |

302 | 302 | 302 | 302 |

|

Потребляемая мощность, кВт, не более | 220 | 220 |

220 | 220 |

|

Масса, кг, не более | 80 000 |

80 000 | 80 000 | 80 000 |

| Завод-изготовитель | ДАООТ «Хадыженский машиностроительный завод» |

|||

Продолжение табл. 17.4

|

Циркуляционная система | |||||

| Показатель | ЦС500ЭР-6 | ЦС6500ЭР | ЦС5000.450ЭР-Т | ЦС800ЭР | ЦС3200ЭУК2М-У1 |

| БУ5000/320ЭР, БУиН0С320БЕ | БУ6500/400ЭР |

БУ6500/450ЭР-Т | БУ8000/500ЭР |

НБО-1К | |

| Пропускная способность средств очистки, м/с, не менее: вибросит при очистке бурового раствора | 0,076 | 0,076 | 0,090 | 0,076 |

0,076 |

| на водной основе плотностью 1100 — 1200 кг/м3 при установленных кассетах с сеткой с размером ячеек 0,16x0,16 мм ситогидроциклонных сепараторов при | 0,045(0,065) |

0,045 | |||

| очистке бурового раствора плотностью до 1600 кг/м3 илоотделителя при очистке бурового рас | 0,045 | 0,045 |

0,045 | 0,045 | 0,045 |

| твора плотностью 1100— 1200 кг/м3 гидроциклонного глиноотделителя при |

0,0015—0,003 | — |

— | — |

— |

| очистке бурового раствора плотностью 2000 кг/м3 пескоотделителя |

— | 0,09 | 0,06 | 0,09 | 0,09 |

| Циркуляционная система |

|||||

| Показатель |

ЦС500ЭР-6 | ЦС6500ЭР |

ЦС5000.450ЭР-Т | ЦС800ЭР |

ЦС3200ЭУК2М-У1 |

|

БУ5000/320ЭР, БУиН0С320ББ |

БУ6500/400ЭР | БУ6500/450ЭР-Т |

БУ8000/500ЭР | НБО-1К | |

| Минимальный размер частиц (плотностью 2600 кг/м3) удаляемых из бурового раствора, мм, не более: гидроциклонами ситогидроциклонного се | 0,074 | 0,05 | |||

| паратора виброситом ситогидроциклонного сепара | 0,1 |

— | 0,1 |

— | — |

| тора илоотделителем |

0,025 | 0,05 | 0,025 | 0,05 | 0,05 |

| пескоотделителем | 0,05 | 0,08 | 0,07 |

0,08 | 0,08 |

|

Пропускная способность оборудования для | 0,04 | 0,06 |

0,04 | 0,04 | — |

| удаления газа, м3/с, не менее Допускаемое остаточное содержание газа в | 2 |

2 | 2 | 2 |

— |

| буровом растворе, %, не более Полезный объем резервуаров для хранения | 6 | 6 | 6 | 10 | 18 |

| жидких химреагентов, м3, не менее Полезный объем резервуаров для хранения |

180 | 240 | 425 |

380 | 120 |

|

бурового раствора, м3, не менее Установленная мощность электрооборудова | 326 | 302 |

594 | 387 | 290 |

| ния, кВт, не более Потребляемая мощность, кВт, не более | 189 | 183 |

488 | 238 | 175 |

| Масса, кг, не более |

105 600 | 136 200 | 184 000 | 125 000 | 60 000 |

| Завод-изготовитель | ДАООТ «Хадыженский машиностроительный завод» | ||||

| Циркуляционная система |

|||

| Оборудование |

ЦС-БМ2900ДЭП-2 | ЦС-БМ2900ДЭП-2 | ЦС-М2900ДЭПК |

|

БУ2900/175ЭП-М, БУ2900/175ДЭП-2, БУ2900/175ЭПК | БУ2900/175ЭП-М1 |

БУ2900/200ЭПК | |

| Блок очистки Комплектующее оборудование: вибрационное сито ВС-1 | 2 |

2 | 2 |

|

пескоотделитель ГЦК-360М | 2 | 2 | 2 |

|

илоотделитель ИГ-45М | 1 |

1 | 1 |

|

дегазатор «Каскад-40»* | 1 |

1 | 1 |

|

Блоки приготовления и обработки бурового раствора Комплектующее оборудование: системы приготовления жидких химреагентов из по | 1 | 1 | 1 |

|

рошкообразных материалов системы приготовления утяжеленного бурового раство- | 1 | 1 |

1 |

| ра 3 Блок хранения бурового раствора (тип I) объемом 46 м в | 1 | 1 | 1 |

| комплекте с подпорным насосом ГрА170/40 Блок хранения бурового раствора (тип II) объемом 46 м3 | 1(2) | 1(2 | 1(2) |

| без подпорного насоса Блок хранения бурового раствора (тип III) объемом 46 м3 в | 1 | 1 | 1 |

| комплекте с подпорным насосом ГрА170/40 Емкость объемом 3,2 м3 для хранения жидких химреагентов | 2 | 2 | 2 |

|

Перемешиватели: лопастный |

7(9) | 7(9) | 7(9) |

| гидравлический |

7(9) | 7(9) | 7(9) |

| Емкость объемом 50 м3 для хранения воды | 1 |

1 | 1 |

|

Емкость объемом 10 м3 для долива скважины | 1 | 1 |

1 |

| Емкость для сбора технологических сточных вод |

— | — | 1 |

| Блок-модуль хранения сыпучих материалов в таре** | — |

— | — |

|

Насос ВШН-150 для циркуляции бурового раствора при за- | — |

— | 1 |

|

буривании скважины Тамбуры для укрытия вне блоков затворов и других рас | 2 | 1 |

— |

|

пределительных устройств трубопроводов ** Приборы контроля уровня и плотности бурового раствора в | 1 |

1 | 1 |

|

приемной емкости | |||

| Циркуляционная система | ||||

| Оборудование | ЦС-БМ1600ДГУ |

ЦС-БМ1600ДММ | ЦС-БМ2000 |

ЦС-БМ290ДГУ |

|

БУ1600/100ДГУ, БУ1600/100ЭУ |

БУ1600/100ДММ | БР125 |

БУ2900/175ДГУМ1 | |

| Блок очистки Комплектующее оборудование: | ||||

| вибрационное сито ВС-1 | 2 | 2 | 1 | 2 |

|

пескоотделитель ГЦК-360М | 2 | 2 | — | 2 |

| илоотделитель ИГ-45М |

1 | 1 | 1 |

1 |

| дегазатор «Каскад-40»* Блоки приготовления и обработки бурового раствора Комплектующее оборудование: | 1 |

1 | 1 | 1 |

| системы приготовления жидких химреагентов из порошкообразных материалов | 1 | 1 | 1 | |

|

системы приготовления утяжеленного бурового раство- | 1 |

1 | — | 1 |

| ра 3 Блок хранения бурового раствора (тип I) объемом 46 м в комплекте с подпорным насосом ГрА170/40 |

1 | 1 | 1 |

1 |

| Блок хранения бурового раствора (тип II) объемом 46 м3 без подпорного насоса |

— | — |

— | 1 |

|

Блок хранения бурового раствора (тип III) объемом 46 м3 в комплекте с подпорным насосом ГрА170/40 | 1 |

1 | 1 | 1 |

| Емкость объемом 3,2 м3 для хранения жидких химреагентов Перемешиватели: | 2 |

2 | 2 | 2 |

| лопастный | 5 |

5 | 4 | 7 |

| гидравлический | 5 | 5 | 4 | 7 |

| Емкость объемом 50 м3 для хранения воды | 1 |

1 | — | 1 |

| Емкость объемом 10 м3 для долива скважины | 1 |

1 | — | 1 |

| Емкость для сбора технологических сточных вод |

— | — | — |

— |

| Блок-модуль хранения сыпучих материалов в таре** |

— | — | — | — |

| Насос ВШН-150 для циркуляции бурового раствора при за-буривании скважины | ||||

| Тамбуры для укрытия вне блоков затворов и других распределительных устройств трубопроводов ** | 1 |

1 | ||

| Приборы контроля уровня и плотности бурового раствора в приемной емкости * Поставляется по отдельному заказу. ** Может быть увеличен за счет поставки одного компл | 1 екта блока хранения |

1 I типа. | 1 | |

| Блоки с крышами с мягкими и легкосъемными укрытиями (для южных районов страны). Любое оборудование, указанное в таблице, может быть поставлено по отдельному заказу в необходимом количестве. | ||||

|

Циркуляционная система | |||

| Показатель |

ЦС-БМ2900ДЭП-2 | ЦС-БМ2900ДЭП-2 | ЦС-БМ2900ДЭПК |

|

БУ2900/175ЭП-М, БУ2900/175ДЭП-2, БУ2900/175ЭПК | БУ2900/175ЭП-М1 |

БУ2900/200ЭПК | |

|

Пропускная способность средств очистки, м3/с, не менее: вибросит при очистке бурового раствора на водной основе плотностью 1100—1200 кг/м3 при установленных кассетах с сеткой с размером ячеек: 0,4x0,4 мм | 0,12 | 0,12 | 0,12 |

| 0,16x0,16 мм | 0,06 |

0,06 | 0,06 |

|

пескоотделителей ГЦК-360М при очистке бурово | 0,09 | 0,09 | 0,09 |

| го раствора плотностью 1100— 1200 кг/м3 илоотделителя ИГ-45М при очистке бурового рас | 0,045 | 0,045 |

0,045 |

| твора плотностью 1100— 1200 кг/м3 Минимальный размер частиц (плотностью 2600 кг/м3), удаляемых из бурового раствора, мм, не более: виброситами ВС-11 | 0,16 | 0,16 | 0,16 |

| пескоотделигелем ГЦК-360М |

0,09 | 0,09 | 0,09 |

| илоотделигелем |

0,05 | 0,05 | 0,05 |

| Пропускная способность оборудования для удаления |

0,04 | 0,04 | 0,04 |

| газа , м3/с, не менее Допускаемое остаточное содержание газа в буровом | 2,0 | 2,0 | 2,0 |

| растворе, %, не более Установленная мощность электрооборудования, кВт, | 390 | 390 | 405 |

| не более Масса, кг, не более |

175 | 160 | 175 |

| Циркуляционная система | ||||

| Показатель |

ЦС-БМ1600ДГУ | ЦС-БМ1600ДММ | ЦС-БМ2000 | ЦС-БМ290ДГУ |

| БУ1600/100ДГУ, БУ1600/100ЭУ | БУ1600/100ДММ |

БР125 | БУ2900/175ДГУМ1 |

|

| Пропускная способность средств очистки, м3/с, не менее: вибросит при очистке бурового раствора на водной основе плотностью 1100—1200 кг/м3 при установленных кассетах с сеткой с размером ячеек | ||||

| 0,4х0,4 мм |

0,12 | 0,12 | 0,06 |

0,12 |

| 0,16x0,16 мм |

0,06 | 0,06 | 0,03 | 0,06 |

|

пескоотделителей ГЦК-360М при очистке бурового раствора плотностью 1100— 1200 кг/м3 | 0,09 |

0,09 | — | 0,09 |

| илоотделителя ИГ-45М при очистке бурового раствора плотностью 1100— 1200 кг/м3 Минимальный размер частиц (плотностью 2600 кг/м3), удаляемых из бурового раствора, мм, не более: |

0,045 | 0,045 | 0,045 |

0,045 |

| виброситами ВС-11 | 0,16 | 0,16 |

0,16 | 0,16 |

|

пескоотделителем ГЦК-360М |

0,09 | 0,09 | — |

0,09 |

|

илоотделителем | 0,05 |

0,05 | 0,05 | 0,05 |

| Пропускная способность оборудования для удаления газа*, м3/с, не менее | 0,04 | 0,04 | 0,04 | 0,04 |

| Допускаемое остаточное содержание газа в буровом растворе, %, не более |

2,0 | 2,0 | 2,0 | 2,0 |

|

Установленная мощность электрооборудования, кВт, не более |

350 | 300 | 250 | 390 |

| Масса, кг, не более *Поставляется по отдельному заказу. | 120 | 100 | 70 | 150 |

В последние годы АООТ «Волгоградский завод буровой техники» разработал и освоил выпуск циркуляционных систем, предназначенных для комплектации буровых установок собственного производства (табл. 17.5, 17.6). Эти системы выпускаются в виде блок-модулей полной заводской готовности, что обеспечивает их быстрый монтаж и демонтаж.

17.2. БЛОКИ ЦИРКУЛЯЦИОННЫХ СИСТЕМ

БЛОКИ ЦИРКУЛЯЦИОННЫХ СИСТЕМ ПРОИЗВОДСТВА

ДАООТ «ХАДЫЖЕНСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ ЗАВОД»

И ОАО НПО «БУРЕНИЕ»

Блоки очистки для циркуляционных систем предназначены для ведения буровых работ по малоотходной, или безамбарной, технологии и входят в состав циркуляционных систем буровых установок всех классов. Они обеспечивают очистку буровых растворов от шлама с размером частиц более 5 мкм, обработку на центрифуге сливов песко- и илоотделителя с выделением шлама пониженной влажности, регенерацию барита, его многократное использование при бурении и выведение из бурового раствора избытка коллоидной фазы, а также регенерацию барита после завершения бурения скважины, переработку избытков бурового раствора с его разделением на оборотную воду и шлам пониженной влажности, дегазацию буровых растворов.

При использовании полнокомплектных блоков очистки в 2 — 3 раза сокращается объем отходов бурения, на 40 — 60 % уменьшается расход барита и химреагентов. В процессе бурения из блока выходит шлам пониженной влажности, пригодный для перевозки в контейнерах или бортовых транспортных средствах. Такой шлам легко поддается обезвреживанию по известным технологиям при минимуме затрат.

В зависимости от класса буровой установки блок очистки комплектуется: линейным виброситом СВ1Л-1 — 3 шт.; пескоотделителем типа ГЦ-360М — 1 шт., ило отделителем типа ИГ-45/75 — 1 шт.; ситогидроци-клонным сепаратором СГС 65/300 — 1 шт.; глиноотделителем на базе центрифуги полной комплектности (два насоса, перемешиватель, приемное устройство, рама) — 1 компл.; блоком флокуляции (по спецзаказу) —

1 компл.; шламовыми насосами типа ГрА170/40 — 1—3 шт.; дегазатором «Каскад-40» — 1 компл.

Пропускная способность блока очистки соответствует классу применяемой буровой установки и в зависимости от набора технических средств может изменяться от 25 до 90 л/с.

Комплект оборудования размещается на одной или двух емкостях в соответствии с условиями бурения и классом буровой установки.

Гидравлическая схема блока очистки позволяет использовать очистные механизмы в зависимости от условий бурения, вести обработку бурового раствора.

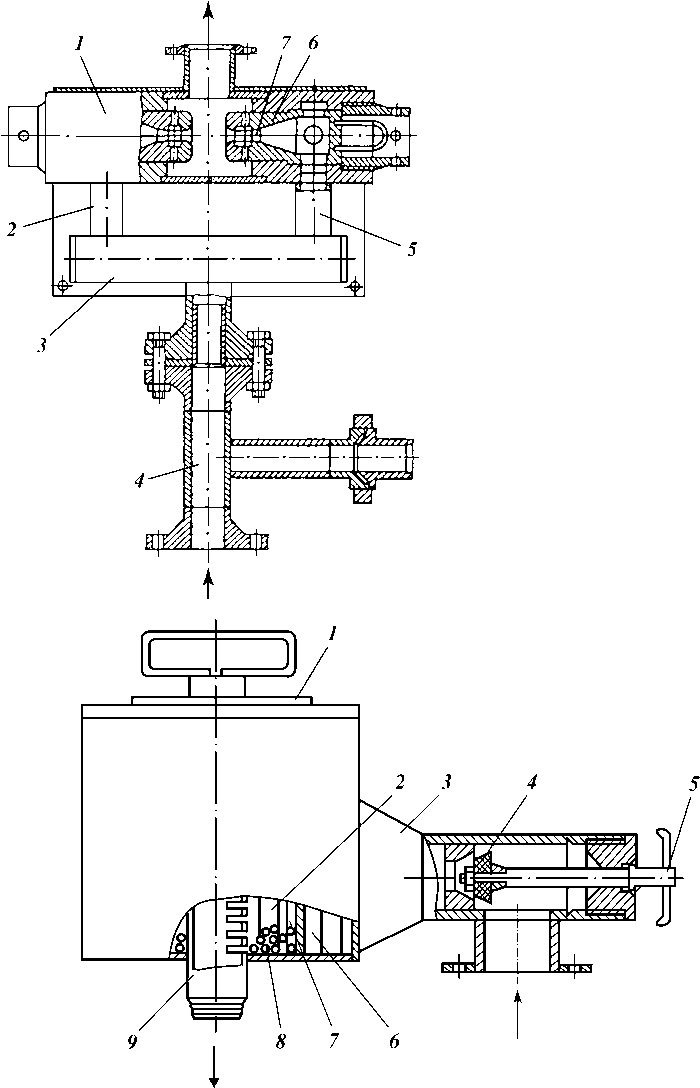

По спецзаказу блок очистки может быть укомплектован расчетной технологией регламентирования компонентного состава и управления свойствами буровых растворов или компьютерной программой для этих целей. Технология позволяет вести оперативное управление процессом приготовления и обработки бурового раствора при наименьших затратах времени и материалов. Схема блока очистки приведена на рис. 17.7.

Рис. 17.7. Схема блока очистки:

1 - укрытие; 2 - вибросито СВ1Л; 3 - вентилятор; 4 - илоотделителъ ИГ45/75; 5 - центрифуга; 6 - электронасосный агрегат; 7 - калорифер; 8 - ситогидроциклонный сепаратор на базе вибросита СВ1Л и пескоотделителя ГЦ-360М; 9 - емкостъ; 10 - дегазатор «Каскад-40»; 11 - блок химической обработки; 12 - смеситель

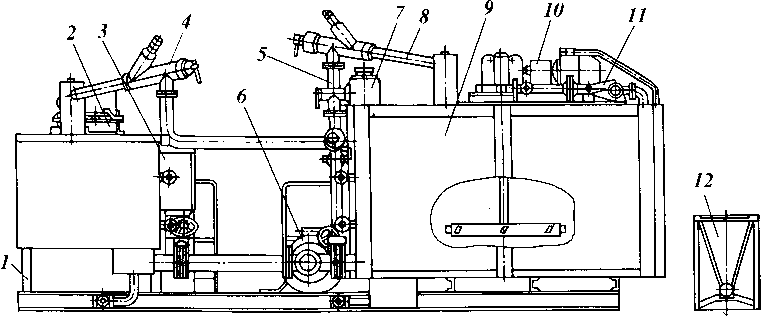

Блок приготовления буровых растворов и спецжидкостей БПР-1 (рис. 17.8) предназначен для приготовления буровых растворов, химических реагентов и различных технологических жидкостей при строительстве и капитальном ремонте скважин. Применяется в составе циркуляционных систем буровых установок всех классов, а также с установками для капитального ремонта скважин и другими техническими средствами.

Техническая характеристика БПР-1

Объемная производительность приготовления химреагентов, технологических жидкостей и буровых растворов, м /ч........................................................................................10— 15

К преимуществам использования блока относятся сокращение времени приготовления растворов, возможность одновременного смешивания и диспергирования (эмульгирования) компонентов раствора за один цикл циркуляции жидкости, исключение потерь материалов, экологичность про-

Рис. 17.8. Схема блока приготовления буровых растворов и спецжидкостеп БПР-1:

1 - воронка смесителя переносная; 2 - щит электрооборудования; 3 - электронасосный агрегат; 4 - вакуумный гидравлический смеситель; 5 - шаровый циклонный диспергатор; 6 - механический перемешиватель; 7 - диспергатор; 8 - резервуар; 9 — рама

цесса приготовления химреагентов, буровых растворов и спецжидкостей, механизация и безопасность работ, простота обслуживания и эксплуатации, возможность организовать оборотное водоснабжение на буровой.

Блок приготовления буровых растворов и спецжпдкостеп БПР-2 предназначен для приготовления буровых растворов, химических реагентов и различных технологических жидкостей при строительстве и капитальном ремонте скважин. Применяется в составе циркуляционных систем буровых установок всех классов, а также с установками для капитального ремонта скважин и другими техническими средствами. Общий вид блока показан на рис. 17.9.

Рис. 17.9. Схема блока приготовления буровых растворов и спецжидкостеп БПР-2:

1 - резервуар химреагентов; 2 - механический премешиватель; 3 - шкаф электроуправления; 4 - гидравлический смеситель; 5 - коллектор; 6 - электронасосный агрегат; 7 - шаровый диспергатор; 8 - гидравлический смеситель; 9 - основной резервуар; 10 - механический перемешиватель; 11 - гидравлический диспергатор ДГ-2; 12 - переносная смесительная воронка

Техническая характеристика БПР-2

Объемная производительность приготовления химреагентов, техноло-

Блок обеспечивает сокращение времени приготовления растворов, возможность одновременного смешивания и диспергирования (эмульгирования) компонентов раствора за один цикл циркуляции жидкости, исключение потерь материалов, экологичность процесса приготовления химреагентов, буровых растворов и спецжидкостей, механизацию и безопасность работ, простоту обслуживания и эксплуатации, позволяет организовать оборотное водоснабжение на буровой.

Блок обезвоживания буровых растворов предназначен для удаления избытка бурового раствора из циркуляции, ликвидации его после окончания бурения скважины, а также для обезвоживания слива из центрифуги при регенерации барита из бурового раствора.

Блок состоит из манифольда, двух емкостей объемом 3 м3 каждая для приготовления растворов коагулянта и флокулянта. Емкости оснащены механическими перемешивателями с червячным редуктором и двумя насосами для подачи растворов в манифольд. Манифольд обвязан также с насосами для подачи воды и бурового раствора. Смесь бурового раствора, воды, коагулянта и флокулянта подается на осадительную шнековую центрифугу, где разделяется на твердую фазу и воду, пригодную после обработки для использования в системе водоснабжения буровой или слива на местность.

Промежуточных блок предназначен для хранения необходимого объема бурового раствора. На емкостях блока установлены по два механических и гидравлических перемешивателя. Последние подсоединены к вспомогательному напорному трубопроводу. Приемный блок по конструкции аналогичен промежуточным блокам.

Изготовители: ОАО НПО «Бурение», ДАООТ «Хадыженский машза-

вод».

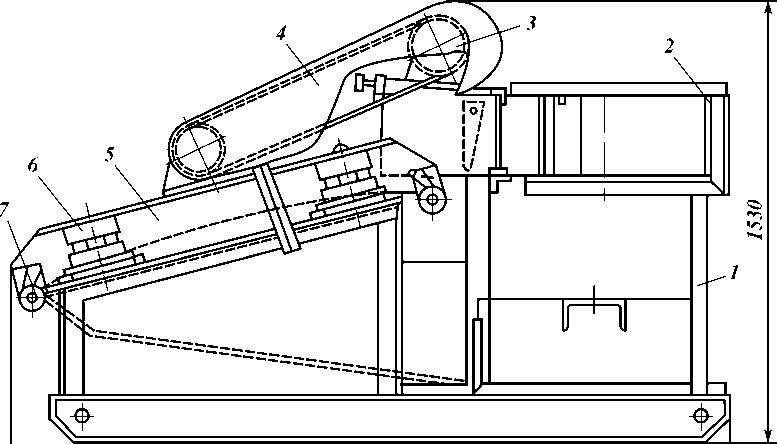

Блок-модуль хранения сыпучих материалов (рис. 17.10) предназначен для приема, хранения, контролируемой выдачи сыпучих материалов, приготовления и утяжеления бурового раствора. Позволяет производить загрузку бункеров сыпучими материалами (глинопорошок, барит, цемент, химреагенты и пр.) непосредственно из цементовозов, а также с помощью имеющегося в комплекте пневмопогрузчика — из мешков и контейнеров. Измеритель усилия и указатель уровня обеспечивают контроль загрузки, хранения и выдачи сыпучих материалов.

Блок-модуль применяется в составе циркуляционной системы буровых установок при бурении нефтяных и газовых скважин глубиной более 5000 м.

Техническая характеристика

Рис. 17.10. Схема блок-модуля хранения сыпучих материалов:

1 - гидросмеситель; 2 - разгрузитель; 3 - шлюзовой питатель; 4 - предохранительный клапан; 5 - бункер хранения; 6 - пневмоперегрузчик; 7 - измеритель усилия; 8 - шламовый затвор с электродвигателем; 9 - указатель уровня; 10 - сигнальная сирена

По требованию заказчика возможна поставка от 2 до 5 бункеров.

Изготовитель: ДАООТ «Туймазинский завод «Химмаш».

Блоки приготовления раствора (БПР-40, БПР-70) предназначены для приготовления, утяжеления и хранения порошкообразных материалов при бурении нефтяных и газовых скважин. Также могут быть использованы для приготовления жидких химических реагентов из различных порошкообразных материалов.

В настоящее время изготавливаются два типа конструкций блоков с объемом сосудов 40 и 70 м3. Оба типа блоков по конструкции аналогичны, за исключением объемов сосудов и основания блоков.

В качестве примера на рис. 17.11 показан блок БПР-70. Он состоит из фильтров 1, двух цилиндрических емкостей (силосов) 2, аэрирующих устройств 3, разгрузочных устройств 4, основания 5 и ограждения 6. В комплект блока входит также выносной гидросмеситель 7. Каждый силос имеет коническое днище с аэрирующими устройствами, к которым поступает сжатый воздух от компрессора буровой.

Гидросмеситель монтируется на одной из емкостей циркуляционной системы на расстоянии не более 8-10 м от разгрузочного устройства силоса, с которым он соединяется рукавом. Силосы загружают из автоцементовозов через шланг и загрузочную трубу с быстроразъемным соединением. Подача порошка из силоса в гидросмеситель производится за счет вакуума, создаваемого жидкостью при поступлении ее в камеру гидросмесителя. Точность порционной подачи порошка из силоса в гидросмеситель обеспечивается гидравлическим измерителем усилия ГИУ-1.

Рис. 17.11. Блок приготовления БПР-70:

1 - фильтр; 2 - цилиндрическая емкость; 3 — аэрирующее устройство; 4 - разгрузочное устройство; 5 - основание; 6 - ограждение; 7 -гидросмеситель

7

Жидкость от бурового насоса

Комплект поставки включает силосы в сборе, эжекторный смеситель, технологическую обвязку, запасные насадки для гидросмесителя.

Изготовители: БПР-70 — ДАООТ «Туймазинский завод «Химмаш», БПР-40 — ДАООТ «Хадыженский машзавод».

БЛОКИ ЦИРКУЛЯЦИОННЫХ СИСТЕМ ПРОИЗВОДСТВА АООТ «ВОЛГОГРАДСКИЙ ЗАВОД БУРОВОЙ ТЕХНИКИ»

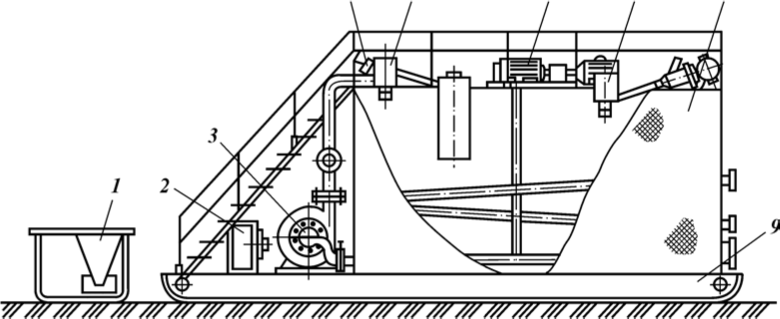

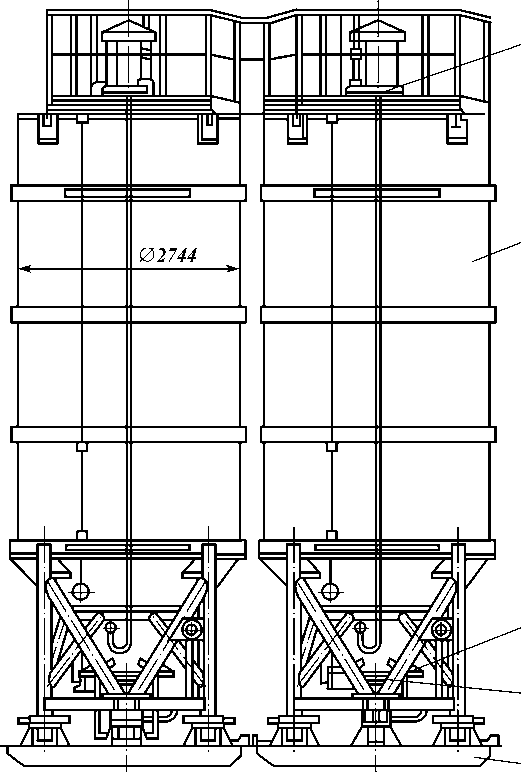

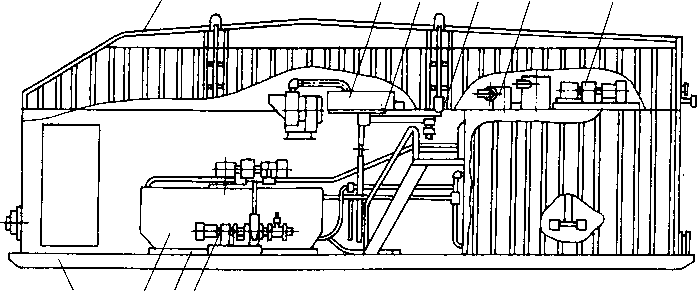

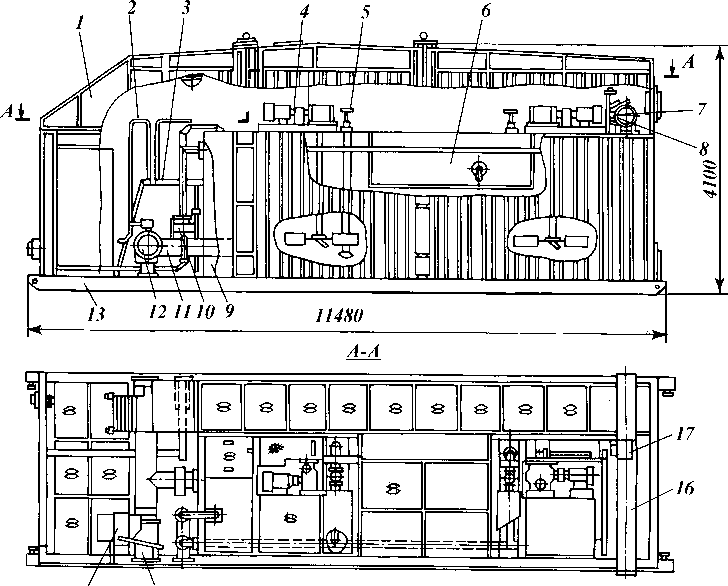

Циркуляционные системы производства АООТ «Волгоградский завод буровой техники» (рис. 17.12—17.15) скомпонованы в виде цельнометаллических блок-модулей (для северных регионов) или таких же блок-модулей с быстроразборной съемной крышей и мягким укрытием (для южных регионов). Межблочные соединения блоков — быстроразъемные.

Блок-модули снабжены: системой освещения; застекленными окнами; системой приточно-вытяжной вентиляции; люками для очистки емкостей; желобной системой для перетока бурового раствора по емкостям; донными клапанами для слива отработанного бурового раствора; пароподогревателями в донной части емкостей, паровыми калориферами для обогрева помещений ЦС; консольно-поворотными балками с талями для вывода из помещения ЦС комплектующего оборудования для ремонта; паровыми и водяными линиями для обмыва, очистки оборудования; кольцевой системой растворопровода, позволяющей осуществлять перекачку бурового раствора из любой емкости и подачу во всасывающую линию буровых насосов.

Эти блоки являются основой для компоновки ЦС, однако АООТ «Волгоградский завод буровой техники» по требованию заказчика может исключить отдельные виды комплектующего оборудования, заменить аналогами отечественного или зарубежного производства, дополнить необходимыми системами.

18 17 16 1514 13 12 11 10 9 8 7

Рис. 17.12. Блок приготовления и обработки бурового раствора:

1 - крыша; 2 - кран-балка; 3 - консольно-поворотная балка; 4 - таль ручная; 5 - диспергатор; 6, 13 - лопастные перемешиватели; 7 - клапан сливной; 8 - гидравлический перемешиватель; 9 - желоб; 10 - лестница с площадкой; 11 - отопительный агрегат; 12 - затвор; 14 - электрона-сосный агрегат; 15 - узел приготовления химреагентов; 16 - резервуар химреагентов; 17 -воронка гидросмесителя; 18 - укрытие с рамой; 19 - коллектор; 20 - деаэратор; 21 - гидравлический смеситель; 22 - соединительный рукав; 23, 25 - поворотный затвор дисковый; 24 -электронасосный агрегат; 26 - манометр с разделителем; 21 - соединительная муфта; 28 - воронка гидросмесителя

23 24 25 26 27 28

![]()

![]()

Рис. 17.13. Блок очистки (тип 2):

1 - илоотделитель ИГ-45М; 2 - кран-балка и ручная таль; 3 - крыша; 4 - манометр с разделителем; 5 - поворотный дисковый затвор; 6 - соединительная муфта; 7 - дверной блок; 8, 9 -шиберы; 10 - емкость; 11 - укрытие с рамой; 12 - поплавковое устройство регулятора уровня раствора; 13 - сливной бак; 14, 15, 17 - насос вертикальный шламовый ВШН-150; 16 - отопительный агрегат; 18 - вентиляционный люк; 19 - блок вакуум-насоса дегазатора «Каскад-40»; 20 - окно; 21 - камера дегазации дегазатора «Каскад-40»; 22 - дефлектор с заслонкой

Рис. 17.14. Блок хранения (тип 1):

1 - кран-балка; 2 - балка; 3 - крыша; 4 - лестница; 5, 8 - лопастный перемешиватель; 6 - гидравлический перемешиватель; 7 - резервуар химреагентов; 9 - желоб; 10 - отопительный агрегат; 11, 17, 18 - поворотный дисковый затвор; 12 - сливной люк; 13 - растворопровод; 14 -сливной клапан; 15 - желоб; 16 - емкость; 19 - электронасосный агрегат ГрА170/40; 20 - укрытие с рамой; 21 - ручная таль

Для равномерного распределения компонентов по всему объему бурового раствора применяют перемешивающие устройства. Отечественная промышленность выпускает гидравлические и механические переме-шиватели.

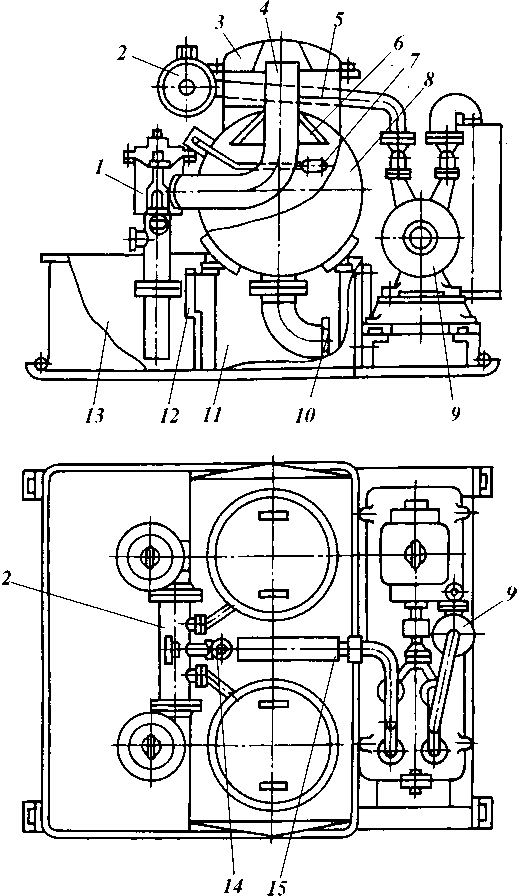

Гидравлический перемешиватель ПГ (рис. 17.16) — двухшарнирный и состоит из приемного патрубка 1, корпуса 3, монитора 4 и насадок 5. Он присоединяется к трубопроводу, по которому поступает буровой раствор, с помощью фланца. Монитор фиксируют в заданном положении с помощью пальцев. Угольник монитора 6 и приемный патрубок с резиновыми уплотнениями на концах 2 и 7 вставлены в корпус перемешивателя и двумя рядами шариков зафиксированы от перемещения в осевом направлении, в результате чего монитор свободно вращается вокруг двух взаимно перпендикулярных осей корпуса.

Механический перемешиватель ПМ (рис. 17.17) также предназначен для перемешивания бурового раствора в емкостях ЦС. Он состоит из лопастного 1 и промежуточного 2 валов, рамы 3, мотор-редуктора 4 и крыльчатки 5. Лопастный вал выполнен в виде трубы, к верхней части которой приварен фланец, а к нижней — присоединена втулка с шестью лопастями. Нижняя часть промежуточного вала соединена с лопастным валом при помощи фланца, а верхняя часть — с мотор-редуктором при помощи муфты.

14 15

Рис. 17.15. Блок хранения (тип 2):

1 - крыша; 2 - лестница; 3 - площадка; 4, 17 - лопастные перемешиватели; 5 — гидравлический перемешиватель; 6 — отсек; 7 — клапан; 8, 11 — растворопровод; 9 - емкость; 10, 12 -поворотный затвор с ручным приводом; 13 - укрытие с рамой; 14 - отопительный агрегат; 15 -соединительная муфта растворопровода; 16 — отсек

В настоящее время налажено серийное производство наиболее совершенных механических перемешивателей ПЛ1 и ПЛ2 (рис. 17.18).

Главным преимуществом их является то, что они оснащены комбинированным турбинно-пропеллерным перемешивающим органом, позволяющим значительно повысить эффективность перемешивания буровых растворов. Кроме того, их конструкция упрощена, а вместо дефицитного мотор-редуктора МПО2-15В-5,5/45,5 используются редукторы массового производства.

Механический перемешиватель с комбинированным перемешивающим органом создает в буровом растворе перекрестные потоки сразу в нескольких плоскостях, в результате чего обеспечивается интенсивное перемешивание бурового раствора, предупреждается выпадение утяжелителя на дно емкостей и исключаются застойные зоны в буровом растворе. Техническая характеристика перемешивателей

Тип перемешивателя...................................................... ПЛ1 ПЛ2

Габариты, мм................................................................... 700x1320x2700 1240x1320x2700

Рис. 17.16. Гидравлический перемешиватель Рис. 17.17. Механический перемешиватель

Технология приготовления бурового раствора из порошкообразных материалов представляет собой ряд последовательных операций, включающих расчет компонентного состава, подготовку материала к выгрузке из бункеров БПР и транспортирование его в зону смешения, дозированное введение материала в дисперсионную среду, диспергирование компонентов и гомогенизацию готового раствора.

Дальнейшее совершенствование приготовления эмульсионных и суспензионных систем идет по пути интенсификации взаимодействия компонентов. Для этой цели в последние годы разработаны и начали успешно применяться диспергаторы ДГ-2 и ДШ-100.

Диспергатор ДГ-2 предназначен для диспергирования твердой и эмуль-

Рис. 17.18. Механический перемешиватель с турбинно-пропеллерной мешалкой:

1 - мотор-редуктор; 2 - основание; 3 - вал; 4 — мешалка

гирования жидкой фаз буровых растворов и других жидкостей специального назначения при их приготовлении и применяется при строительстве и капитальном ремонте скважин в нефтяной и газовой промышленности, а также в других отраслях при работе с насосами высокого давления. При его использовании обеспечивается сокращение расхода материалов и ускорение приготовления и утяжеления буровых растворов (рис. 17.19).

Техническая характеристика ДГ-2

Принцип измельчения компонентов раствора................................. Гидравлический «струя

в струю»

Рабочее давление на входе в диспергатор, МПа.............................. 10—14

Пропускная способность, м /ч............................................................ 40— 100

Габариты, мм........................................................................................... 1190x750x280

Масса, кг.................................................................................................. 190

Рис. 17.19. Гидравлический диспергатор типа «струя в струю» ДГ-2:

1 - корпус; 2, 5 - патрубки; 3 - коллектор; 4 - входной патрубок; 6 - сопло; 7 -насадка

Рис. 17.20. Циклонный шаровой диспергатор ДТП-100:

1 - крышка; 2 - внутренняя камера; 3 - патрубок; 4 - клапан; 5 - запорное устройство; 6 -наружная камера; 7 - щелевидное сопло; 8 - мелющие тела; 9 — фильтр

Диспергатор ДШ-100 предназначен для диспергирования твердой и эмульгирования жидкой фаз буровых растворов и различных технологических жидкостей при их приготовлении. Применяется при строительстве и капитальном ремонте скважин в нефтяной и газовой промышленности и строительной индустрии при работе с насосами низкого давления (рис. 17.20).

Техническая характеристика ДШ-100

Принцип измельчения компонентов раствора................................. Гидромеханический

Рабочее давление на входе в диспергатор, МПа.............................. 0Г3—0Г4

Пропускная способность, м /ч............................................................ 80— 100

Габариты, мм........................................................................................... 600x250x400

Масса, кг.................................................................................................. 50

Преимущества этих диспергаторов состоят в следующем: низкая энергоемкость процесса диспергирования, безопасность работ, сокращение расхода материалов, простота обслуживания и эксплуатации, что подтверждено успешной эксплуатацией в управлениях буровых работ и тампонажных конторах объединения «Грознефть», «Коминефть», «Киргизнефть» и др.

17.4. ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА ОТ ШЛАМА

В связи с тем, что поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно, на технико-экономические показатели бурения, очистке буровых растворов от вредных примесей уделяют особое внимание.

Для очистки бурового раствора от шлама используется комплекс различных механических устройств: вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги. Кроме того, в наиболее неблагоприятных условиях перед очисткой от шлама буровой раствор обрабатывают реагентами-флокулянтами, которые позволяют повысить эффективность работы очистных устройств.

На средства грубой очистки, т.е. вибросита, приходится большая часть очистки бурового раствора от шлама, поэтому именно им следует уделять особое внимание. Для утяжеленных буровых растворов это, в сущности, единственный высокоэффективный аппарат. В практике отечественного бурения широко используются одноярусные сдвоенные вибросита СВ-2 и СВ-2Б, а также одноярусные двухсеточные вибросита ВС-1.

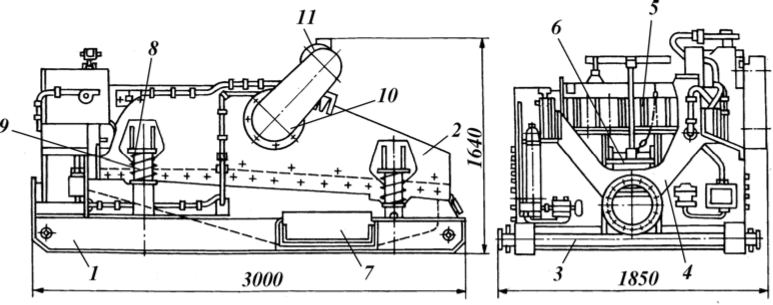

Вибрационное сдвоенное вибросито СВ-2 (рис. 17.21) предназначено для очистки бурового раствора от шлама при бурении глубоких скважин в любых типах пород. Оно состоит из рамы 1, распределительного желоба 2, двух электродвигателей 3, ограждения 4, вибрирующей рамы 5, амортизаторов 6 и барабанов для натяжения сетки 7. Боковые стенки, приваренные к полозьям опорной рамы, образуют ванну, в которую поступает очищенный буровой раствор. На опорной раме установлены распределительный желоб и две вибрирующие рамы. Распределительный желоб устроен таким образом, что обеспечивает прием бурового раствора с трех сторон и подачу его на сетку вибрирующей рамы через два сливных лотка. Выравниватели сливных лотков обеспечивают равномерное распределение раствора по

2450

Рис. 17.21. Вибрационное сито СВ-2

ширине сетки. Выравниватели могут полностью перекрыть сливные лотки желоба.

В центре распределительного желоба выполнено окно, с помощью которого желоб соединяется с ванной вибросита. Поэтому при закрытых выравнивателями лотках и поднятом вверх угловом шибере раствор будет поступать непосредственно в ванну, минуя сетку. Окно перекрывается угловым шибером.

Колебательные движения сеткам сообщают вибраторы, приводимые в движение двумя электродвигателями. Каждая вибрирующая рама опирается на четыре резиновых амортизатора и имеет вибратор с эксцентриковым валом. На концах вибрирующей рамы установлены два барабана с храповыми механизмами. Между барабанами натягивается рабочая часть сетки, и ее запасная часть, которая в 2 раза больше рабочей, наматывается на верхний барабан вибрирующей рамы. По мере износа сетки перематывают на нижний барабан до полного износа по всей длине.

Вибросито СВ-2 в состоянии пропустить до 60 л/с бурового раствора при сетке с размером ячейки 1x5 мм. Длина рабочей части сетки 1,2 м, ширина 0,9 м. Общая длина устанавливаемой на вибросито сетки 4,5 м. Сетка колеблется с частотой 1600 или 2000 колебаний в 1 мин. Наклон сетки к горизонту 12—18 °С. Масса вибросита 1380 кг.

Вибрационное сито СВ-2Б представляет собой модернизированный вариант сита СВ-2. Оно рассчитано для установки непосредственно над емкостью ЦС и поэтому не имеет ванны для приема очищенного раствора. Кроме того, к корпусной стенке распределительной коробки приварены патрубки диаметрами 325 и 60 мм. К 325-мм патрубку присоединяют рас-творопровод, идущий от устья скважины; 60-мм патрубок с фланцем через задвижку соединяется с вспомогательным нагнетательным трубопроводом блока очистки.

Конструкция вибрирующих рам, барабанов с сеткой и приводов вибраторов аналогична конструкции этих узлов на сите типа СВ-2. Технологические характеристики этих вибросит одинаковые.

Вибрационное сито ВС-1 значительно сложнее описанных выше, но более эффективно, особенно при очистке утяжеленных буровых растворов. Оно состоит (рис. 17.22) из станины 1 для крепления вибросита на блоке очистки ЦС (станина является также сборником и распределителем очищенного раствора) и вибрирующей рамы 2, предназначенной для непосредственной очистки бурового раствора путем процеживания его через сменные вибрирующие сетки и сброса шлама в отвал.

Станина представляет собой пространственную конструкцию, выполненную из профильного проката. Полозья-сани соединены между собой двумя трубами 3 и листом-поддоном. На полозьях устанавливается приемная емкость 4 для поступающего из скважины бурового раствора. В верхней части приемной емкости смонтированы поворотные распределители потока 5, с помощью которых обеспечивается равномерная подача раствора на сетку. Распределители могут фиксироваться под любым углом к потоку. Если необходимо подавать раствор, минуя сетку, приемная емкость имеет клиновой шибер 6, степень открытия которого регулируется вручную и фиксируется цепью. По бокам полозьев-саней выполнены отверстия, позволяющие выпускать очищенный раствор. Отверстия закрываются плоскими шиберами 7.

На полозьях установлены четыре тумбы 8 для монтажа вибрирующей рамы. Связь между станиной и вибрирующей рамой осуществляется при помощи четырех витых цилиндрических пружин 9.

Под козырьком приемной емкости расположена ручная станция для периодической смазки подшипников вибратора.

Вибрирующая рама по конструкции представляет собой закрепленное между боковинами основание для крепления сетки. Кроме основания сетки боковины скрепляются стяжной трубой, корпусом вибратора и рамой привода. В корпусе вибратора 10 размещен вал, на обоих концах которого установлены дисбалансы, создающие необходимую амплитуду колебаний. На

раме привода размещен электродвигатель 11, обеспечивающий нужную частоту колебаний, а на противоположном конце расположены грузы, уравновешивающие привод. Передача движения от двигателя к вибратору осуществляется двумя клиновыми ремнями.

Вибросито ВС-1 оснащается двумя заделанными в кассеты сетками. Используются сетки с размерами ячейки 0,16x0,16; 0,2x0,2; 0,25x0,25; 0,4x0,4 и 0,9x0,9 мм. Первая сетка устанавливается горизонтально, а вторая — с наклоном около 5° к горизонту. Поперечное натяжение каждой сетки осуществляется подпружиненными болтами с усилием до 50 кН. Траектория колебаний сеток эллиптическая. Наибольшая двойная амплитуда 8 мм, частота колебаний 1130 и 1040 в 1 мин. Рабочая поверхность сетки 2,7 м2.

Вибросито ВС-1 способно пропустить через сетку с ячейкой 0,16x x0,16 мм 40 л/с воды и не менее 10 л/с бурового раствора. При использовании сетки 0,9x0,9 мм пропускная способность вибросита превышает 100 л/с. Масса вибросита 1800 кг, длина 3 м, ширина 1,85 м, высота 1,64 м.

В зарубежной практике механическим средствам грубой очистки уделяют большое внимание. Несколько фирм США выпускают вибросита самых разнообразных конструкций: одинарные, сдвоенные и строенные, одно-, двух- и трехъярусные комбинированные, двухступенчатые и т.д.

Гидроциклон — один из наиболее сложных аппаратов, используемых для очистки флюидов от механических примесей. Его технологические характеристики меняются при изменении любого геометрического размера.

Технологические показатели работы циклона при разделении суспензии на жидкую и твердую фазы ухудшаются при уменьшении напора подающего насоса, увеличении вязкости или плотности подаваемой жидкости, повышении концентрации твердых частиц в суспензии, понижении плотности твердой фазы, уменьшении размера отделяемых частиц, резком отличии формы частиц от сферической, сокращении размера отверстия песковой насадки.

Гидроциклонные шлам о отделители делят на песко- и илоотделители условно. Пескоотделители — это объединенная единым подающим и сливным манифольдом батарея гидроциклонов диаметром 150 мм и более. Ило-отделителями называют аналогичные устройства, составленные из гидроциклонов диаметром 100 мм и менее. Число гидроциклонов в батареях пес-ко- и илоотделителя разное.

Как и вибросита, эти аппараты должны обрабатывать весь циркулирующий буровой раствор при любой подаче буровых насосов. Считается, что производительность пескоотделителя должна составлять 125 %, а илоотделителя — 150 % от максимальной подачи насоса. Это позволяет гарантировать обработку всего потока бурового раствора на гидроциклонных шла-моотделителях, а иногда использовать часть очищенного раствора для разбавления неочищенного и таким образом существенно повышать эффективность работы гидроциклонов.

Гидроциклонные шлам о отделители обычно включают в работу с момента забуривания скважины. Уже при бурении под кондуктор система очистки бурового раствора должна работать на полную мощность. Шлам необходимо удалить из бурового раствора раньше, чем он будет подвергнут многократному истиранию и диспергированию в циркуляционной системе и стволе скважины. Только в этом случае удается сохранить стабильными параметры бурового раствора, избежать перерасхода запасных деталей к

гидравлическому оборудованию, сохранить стабильным ствол и достичь высоких показателей работы долот.

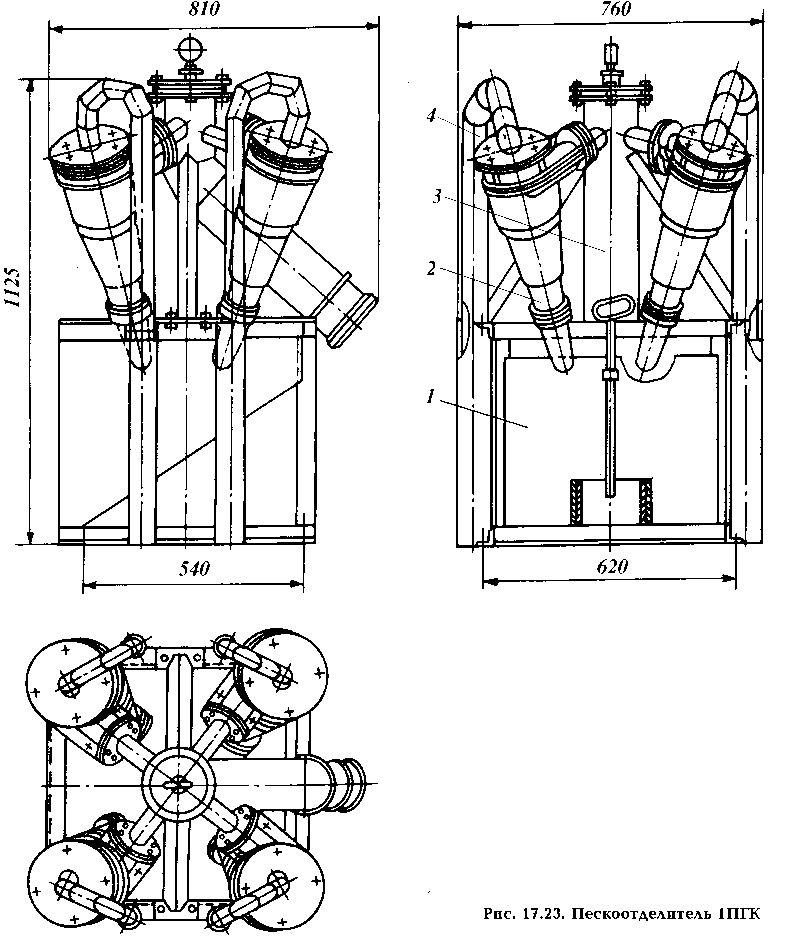

В отечественной практике широко распространен гидроциклонный шлам о отделитель типа ПГК, называемый пескоотделителем. Он представляет собой батарею из четырех параллельно работающих гидроциклонов диаметром 150 мм. Буровой раствор в гидроциклоны подается вертикальным шламовым насосом.

Батарея гидроциклонов (рис. 17.23) состоит из сварной рамы 1, четырех гидроциклонов 2, крестовины 3 и четырех отводов 4 с резиновыми ру-

кавами. Внутренняя часть рамы выполне-j на в виде лотка с наклонным дном и люком. В передней торцовой стенке уста-

2 новлен шибер. При открытом шибере песковые насадки погружаются в раствор со шламом, вытекающим через верхнюю кромку передней торцовой стенки. При открытом шибере шлам свободно вытекает через люк.

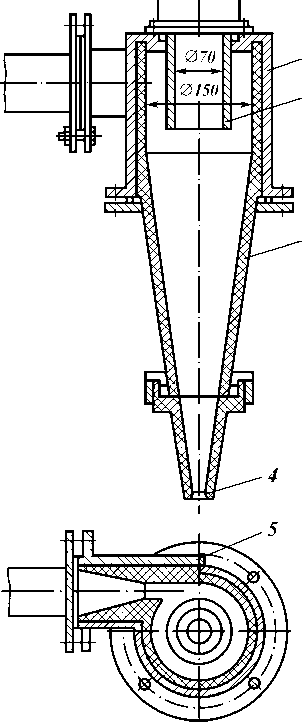

^ Гидроциклон (рис. 17.24) включает

' металлический корпус 1, внутри которого установлен цельнолитой полый резиновый или пластмассовый конус 3, питающую резиновую насадку 5 и металлическую сливную насадку. В нижнюю часть гидроциклона вставляется резиновая песковая насадка 4 с отверстием 15 или 25 мм. Раствор из гидроциклона сливается по патрубку 2.

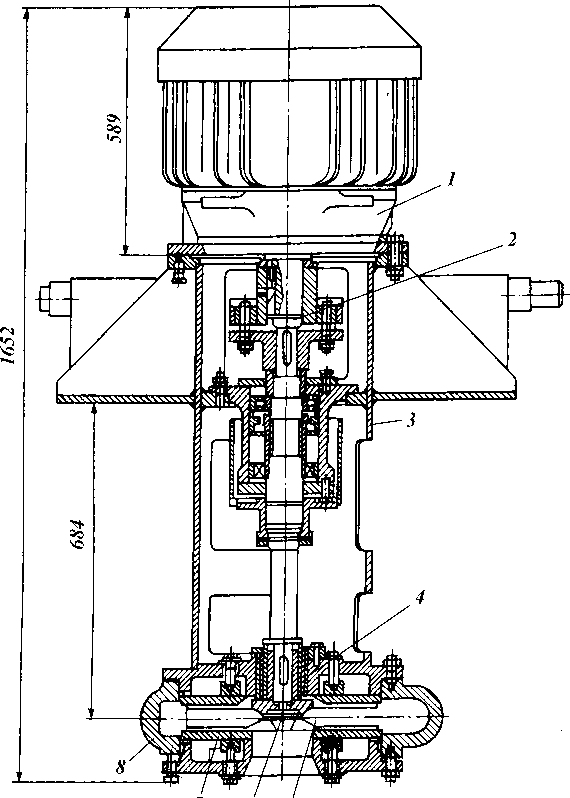

Вертикальный шламовый насос (рис. 17.25) представляет собой центробежный насос погружного типа с открытым рабочим колесом 5, установленным в полости 8. Колесо защищено дисками 7. Вместо сальника в нем используется разъемная резиновая втулка 4, которая служит не только уплотнителем, но и одновременно является опорой нижнего конца вала 6 насоса.

Два шарикоподшипника играют роль основных опор вала колеса. Они расположены в верхней части корпуса 3 насоса выше уровня перекачиваемого раствора и надежно защищены от его воздействия.

Привод насоса осуществляется от вертикального фланцевого электродвигателя 1 через упругую пальцевую муфту 2. Электродвигатель крепится к корпусу насоса, который имеет два опорных кронштейна с приваренными цапфами для установки в емкости ЦС. Такое устройство позволяет переводить насос из рабочего вертикального положения в горизонтальное для ремонта.

Пескоотделитель 1ПГК способен обрабатывать до 60 л/с бурового раствора и удалять из него частицы шлама размером 60 мкм при наименьшем допустимом давлении около 0,2 МПа. Общая масса установки составляет 1310 кг.

В настоящее время применяют более надежные модели пескоотдели-телей ПГ-50 и ПГ-90 (число обозначает производительность в л/с). Они отличаются более стойкими и совершенными по форме резиновыми элементами.

7 6 5

Рис. 17.25. Вертикальный шламовый насос типа ВШИ

Кроме того, во многих районах России внедрены шламоотделители с гидроциклонами диаметрами 75 и 100 мм, так называемые илоотделители. Они представляют собой блок из 12—16 гидроциклонов, установленных на общей раме и имеющих общий ввод раствора, и поддон для сбора ила (шлама с раствором). Для подачи раствора используется вертикальный шламовый насос.

17.5. ДЕГАЗАТОРЫ ДЛЯ БУРОВЫХ РАСТВОРОВ

В процессе бурения скважин возможно насыщение бурового раствора пластовым газом, воздухом, а также его вспенивание. В результате этого ухудшаются технологические свойства раствора: уменьшается

Рис. 17.26. Двухкамерный вакуумный дегазатор типа ДВС-II

плотность, увеличиваются статическое напряжение сдвига и вязкость. Поэтому ухудшаются условия работы оборудования циркуляционной системы, буровых насосов, усиливается опасность возникновения различных видов осложнений. Для предупреждения осложнений, связанных с газированием бурового раствора, используют методы механической и вакуумной дегазации.

В основе механического способа дегазации лежит разделение газожидкостного потока путем разбрызгивания, турбулизации или воздействия инерционным полем. Для реализации метода применяют различные устройства с вращающимся ротором, гидроциклоны, разбрызгиватели. Вакуумный способ основан на извлечении свободного газа из жидкости путем создания над ее поверхностью разреженной зоны. Этот способ реализуется с помощью камеры, куда периодически или непрерывно поступает на обработку газированный буровой раствор и где при помощи вакуум-насоса создается разрежение, под действием которого газ отделяется от жидкости.

В отечественной практике бурения скважин наиболее распространены вакуумные дегазаторы периодического воздействия. Они обрабатывают буровой раствор порционно. В период всасывания жидкости и ее дегазации в камере создается вакуум, а в период слива дегазированной жидкости камера сообщается с атмосферой. На таком принципе работает двухкамерный вакуумный дегазатор ДВС-II конструкции УкрНИИгаза. Он включает в себя следующие основные узлы (рис. 17.26): цилиндрическую камеру 8, разделенную на два одинаковых отсека, оборудованных дегазационной камерой 3. В последней имеются специальные тарелки 5 и конусы 6, попадая на которые буровой раствор дегазируется в вакуумной среде во время всасывания его через приемный клапан 1 и всасывающую трубу 4 из емкости 13. Отсек емкости 11 перекрывается заслонкой 12. Дегазационные камеры периодически подключаются к вакуумному насосу 9 посредством клапана-разрядника 2, управляемого регуляторами уровня поплавкового типа 7. Вся система управления дегазатором подключена к вакуум-насосу через вакуумный ресивер 15. Приемные клапаны снабжены резиновыми мембранами, которые управляются золотниковым механизмом 14. Автоматически действующие сливные клапаны 10 открываются и закрываются в результате изменения направления потока бурового раствора.

Отечественной промышленностью, кроме того, выпускается вакуумный дегазатор ДВС-2К, который незначительно отличается от дегазатора ДВС-II; в нем отсутствует специальная емкость, так как он входит в состав блока очистки циркуляционной системы буровой установки.

В условиях низких сезонных температур иногда используют дегазатор ДВМ-2, который имеет следующие конструктивные особенности по сравнению с дегазатором ДВС-II: роль конусов и тарелок выполняет один решетчатый конус; приемный клапан перенесен внутрь всасывающей трубы, что позволило исключить корпус выкидного клапана; клапан управляется не резиновой мембраной, а постоянно поджимается пружиной. В результате перенесения выкидного клапана внутрь всасывающей трубы обеспечивается полное опорожнение трубы в перерывах между работой, поэтому исключается замерзание в ней жидкости в зимнее время. Дегазатор ДВМ-2 более транспортабелен, так как его масса составляет 800 кг.

БУРОВОГО РАСТВОРА НА БАЗЕ ЦЕНТРИФУГИ

Установка для обработки бурового раствора на базе центрифуги предназначена для комплектации новых и эксплуатируемых циркуляционных систем буровых установок. Она позволяет вести безамбарное бурение, решая экологические проблемы. Основой установки является центрифуга модели ОГШ-500. При очистке неутяжеленных растворов удаляются частицы размером до 5 мкм, а также обезвоживаются сливы из песко- и ило отделителей. Применение установки позволяет вскрывать пласты при циркуляции бурового раствора плотностью 1,06 г/см3, получаемого без разбавления водой.

При работе с применением утяжеленных буровых растворов использование установки дает возможность вести бурение на одном объеме утяжелителя, выводя из раствора коллоидную фазу и исключая тем самым избыток нарабатываемого утяжеленного бурового раствора. Экономия барита при этом может составлять 40 — 60 % и более; также существенно снижается расход химреагентов.

При использовании центрифуг в несколько раз возрастает межремонтный период насосного оборудования, увеличивается стойкость долот. Кроме того, облегчается управление свойствами буровых растворов.

Установка комплектуется центробежным насосом и мембранным насосом для работы с утяжеленными буровыми растворами. В комплекте с блоком флокуляции центрифуги обезвоживают избыточный буровой раствор, возвращая жидкую фазу в оборотное водоснабжение.

Техническая характеристика

Частота вращения, об/мин......................................................1200—2000

Габариты, мм....................................................................................................2465x1943x986

17.7. ВСАСЫВАЮЩИЕ ЛИНИИ ДЛЯ БУРОВЫХ НАСОСОВ

Очищенный буровой раствор посредством подпорных насосов либо самовсасыванием подается из приемных резервуаров циркуляционной системы в буровые насосы. Всасывающим трубопроводом или линией всасывания называют участок трубопровода, по которому подводится раствор из опорожняемой емкости к насосу.

Всасывающие линии имеют важное значение в обеспечении заданных технических показателей буровых насосов. Эффективность действия их определяется полнотой заполнения жидкой средой рабочих камер насоса. При неполном заполнении рабочих камер при всасывании уменьшается подача буровых насосов, а также снижаются прочность и долговечность всей насосной установки из-за гидравлических ударов, возникающих при обратном ходе поршней. Для полного заполнения рабочих камер насоса всасываемая жидкость должна безотрывно следовать за поршнем. При отрыве всасываемой жидкости от поршня в рабочих камерах насоса образуется вакуум, в результате которого возникает кавитация, способная привести к полному срыву подачи. Поэтому для обеспечения безотрывного перемещения всасывающей жидкости за поршнем и предотвращения кавитации давление на входе в насос должно быть выше давления насыщенных паров жидкой среды.

В зависимости от компоновки циркуляционной системы буровые насосы располагаются выше или ниже уровня бурового раствора в емкости. Предпочтительнее располагать насос ниже уровня бурового раствора в опорожняемой емкости. В этом случае насосы работают с подпором, определяемым разностью высот бурового раствора в опорожняемой емкости и центра тяжести сечения входа в насос. Если буровой насос располагается выше уровня раствора в емкости, то высота установки его ограничивается допускаемой вакуумметрической высотой всасывания, при которой обеспечивается работа насоса без изменения основных технических показателей.

Высоту всасывания вычисляют на основании уравнения Бернулли для потока жидкости в сечениях za, совпадающих с уровнем раствора в опорожняемой емкости, и в сечении Zв, совпадающем с входом в насос:

2 2

Р 9za + Pa + Р = Рд!1в + Рв +P ~2t + Ари + АРг + АРк. (17Л)

Скорость va опорожнения емкости можно принять равной нулю, а давление pa над свободной поверхностью жидкости — равным давлению р0 окружающей среды. Учитывая, что высота всасывания z = zв — za, из уравнения (17.1) получают

2

Р0 - Рв -Р^ -АРи -АРг - АРк

(17.2)

pg

где рв — давление на входе в насос, Па; vB — скорость бурового раствора на входе в насос, м/с; p — плотность бурового раствора, кг/м3; g — ускорение силы тяжести, м/с2; Ари — потери давления на преодоление инерции бурового раствора (определяются массой и ускорением бурового раствора во всасывающей трубе), Па; Арг — потери давления на преодоление гидравлических сопротивлений всасывающей трубы и приемного коллектора насоса, Па; Арк — потери давления на преодоление сопротивления клапана насоса, Па.

Для снижения инерционных потерь давления рекомендуется на всасывающей линии устанавливать воздушный компенсатор. При недостаточном давлении рв на входе в насос и работе с буровыми растворами высоких плотности и вязкости всасывающие линии снабжаются подпорными насосами.

Длина всасывающей линии должна быть минимально возможной, а диаметр используемых труб должен быть не менее диаметра приемного коллектора бурового насоса. На свободном конце всасывающей линии устанавливают сетчатый фильтр, суммарная площадь просветов которого должна быть не менее площади сечения труб, используемых в линии всасывания. Всасывающий трубопровод крепят к насосу посредством фланцевого соединения, уплотняемого листовой прокладкой из резины. Неточность изготовления и монтажа всасывающих линий компенсируется подвижными соединительными муфтами (компенсаторами). Для защиты бурового раствора от промерзания всасывающие линии покрывают теплоизоляционным материалом. Запасные емкости циркуляционной системы с буровым раствором и химическими реагентами подключаются к всасывающей линии с помощью труб сравнительно небольшого диаметра, снабженных клиновыми задвижками или поворотными шиберами.