± и оборудование системы глава промывки скважин

± и ОБОРУДОВАНИЕ СИСТЕМЫ ГЛАВА ПРОМЫВКИ СКВАЖИН

16.1. БУРОВЫЕ НАСОСЫ

В системе промывки скважин буровые насосы предназначены для следующего: нагнетания в скважину промывочной жидкости с целью очистки забоя и ствола от выбуренной породы (шлама) и выноса ее на дневную поверхность; охлаждения и смазки долота; создания гидромониторного эффекта при бурении долотами с насадками; приведения в действие забойных гидравлических двигателей.

К буровым насосам предъявляют следующие основные требования: подача бурового промывочного раствора должна быть регулируемой в пределах, обеспечивающих эффективную промывку скважины;

мощность насоса должна быть достаточной для промывки скважины и привода забойных гидравлических двигателей;

скорость промывочной жидкости на выходе из насоса должна быть равномерной для устранения инерционных нагрузок и пульсаций давления, вызывающих осложнения в бурении, дополнительные энергетические затраты и усталостные разрушения;

насосы должны быть приспособлены для работы с абразиво- и маслосодержащими коррозионно-активными промывочными растворами различной плотности;

узлы и детали, контактирующие с промывочным раствором, должны обладать достаточной долговечностью и быть приспособленными к удобной и быстрой замене при выходе из строя;

крупногабаритные узлы и детали должны быть снабжены устройствами для надежного захвата и перемещения при ремонте и техническом обслуживании;

узлы и детали приводной части должны быть защищены от промывочного раствора и доступны для осмотра и технического обслуживания;

насосы должны быть приспособлены к транспортировке в собранном виде на далекие и близкие расстояния и к перемещению волоком в пределах буровой;

конструкция насосов должна допускать правое и левое расположение двигателей насосного агрегата;

надежность и долговечность насосов должны сочетаться с их экономичностью и безопасностью эксплуатации.

Технические условия на изготовление буровых насосов регламентируются ГОСТом.

С ростом глубины бурения значительно увеличиваются и мощности буровых насосов. Освоены и намечаются к производству новые модели буровых насосов, отвечающие возросшим требованиям бурения. Буровые насосы непрерывно совершенствуются: повышаются надежность и долговечность, снижается масса и сокращаются материальные и трудовые затраты на их изготовление, эксплуатацию и ремонт. Это обусловило широкую номенклатуру моделей и модификаций буровых насосов, используемых в отечественной и зарубежной практике бурения эксплуатационных и разведочных скважин.

Рабочие органы буровых насосов преимущественно выполняются в виде поршней. Наиболее распространены двухпоршневые насосы двустороннего действия, на смену которым в последние годы приходят трехпоршневые насосы одностороннего действия. В насосах двустороннего действия жидкость перемещается в поршневой и штоковой полостях и за один двойной ход поршня совершаются два цикла всасывания и нагнетания. При одностороннем действии жидкость перемещается в поршневой полости рабочей камеры и за один двойной ход совершается один цикл всасывания и нагнетания.

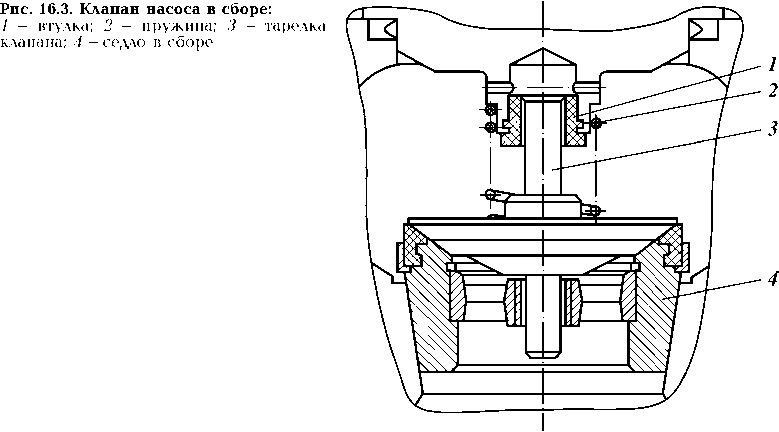

В буровых насосах используются самодействующие пружинные клапаны тарельчатой конструкции. Всасывающие и нагнетательные клапаны взаимозаменяемы. Оси поршней параллельны и располагаются в горизонтальной плоскости по одну сторону от привода насоса. Ведущее звено буровых насосов, сообщающее движение поршням, выполняется в виде вращающегося эксцентрикового, кривошипного, пальцевого либо коленчатого вала.

Ведущий вал приводится от трансмиссионного вала насоса посредством цилиндрической зубчатой пары. Промывочная жидкость перемещается по одноступенчатой и однопоточной схеме, через общую приемную линию и один отвод. Подача насоса изменяется с помощью сменных цилиндровых втулок либо изменением числа ходов насоса. Пульсации давления, вызываемые неравномерной скоростью поршней, снижаются до практически приемлемого уровня при помощи пневматических компенсаторов. В буровых насосных агрегатах используются преимущественно электродвигатели и дизели, вращение которых передается трансмиссионному валу насоса клиноременной либо цепной передачей.

ДВУХЦИЛИНДРОВЫЕ

ПОРШНЕВЫЕ БУРОВЫЕ

НАСОСЫ

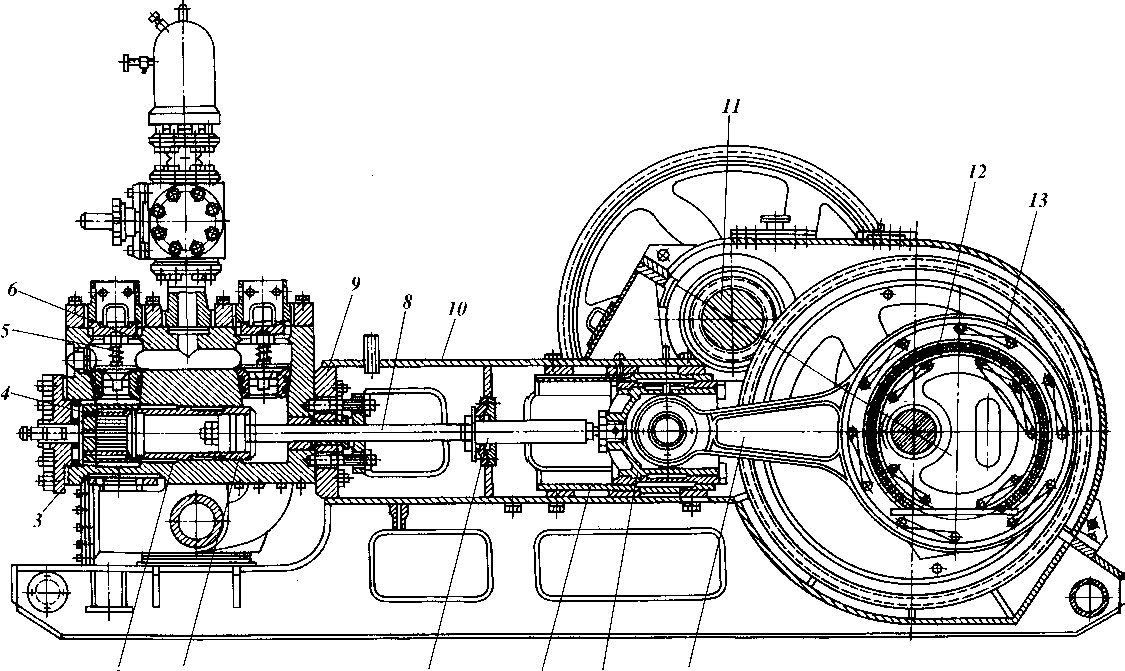

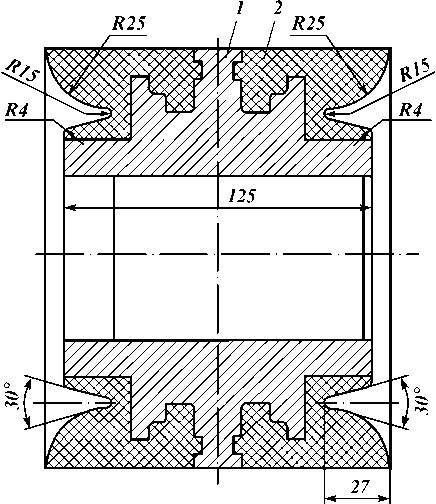

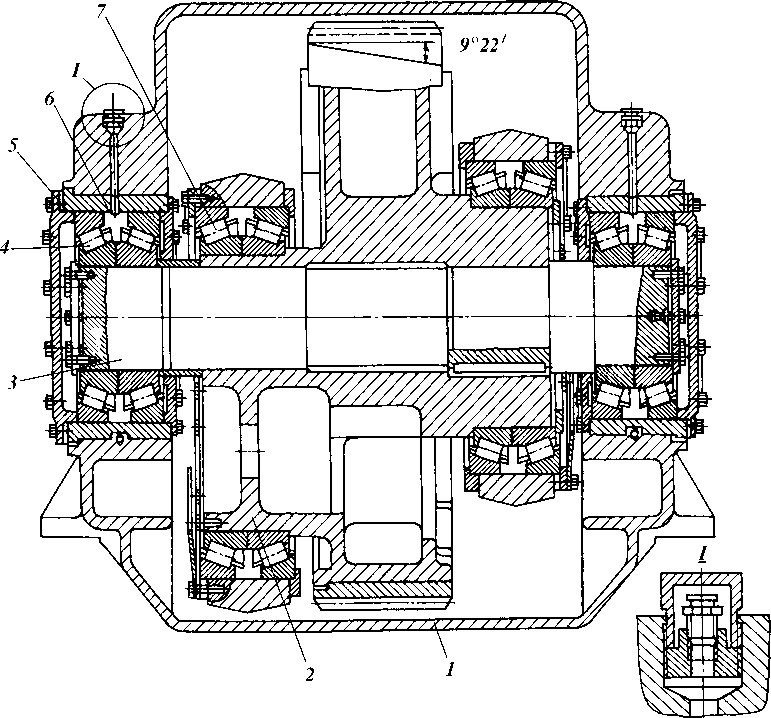

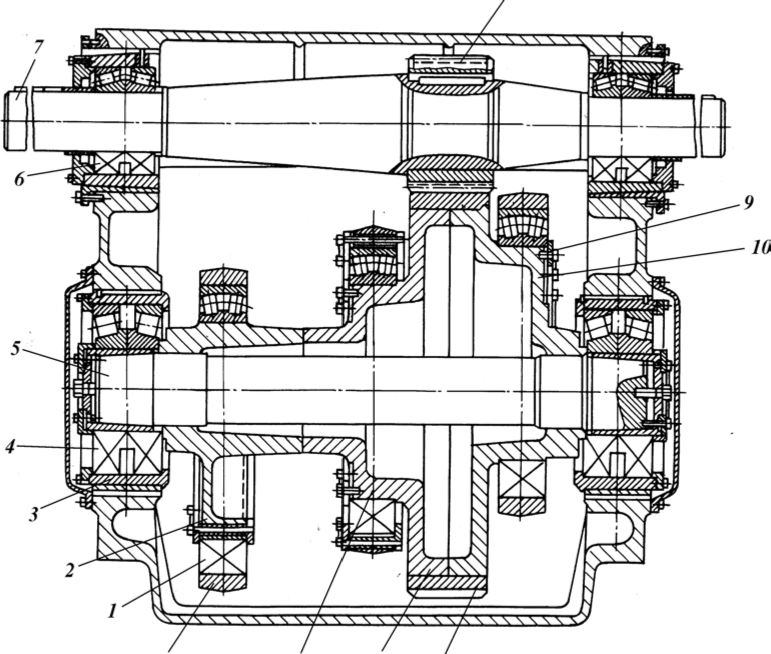

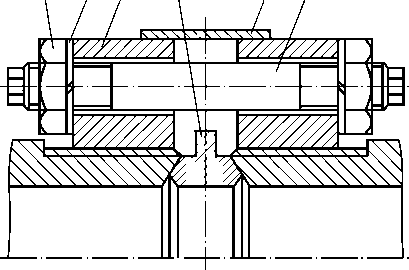

Кинематическая схема бурового насоса двухстороннего действия приведена на рис. 16.1, а компоновка узлов — на рис 16.2. Эти буровые насосы горизонтальные, поршневые, двухцилиндровые, двойного действия, состоят из гидравлической и приводной частей, смонтированных на общей раме. Гидравлическая часть насоса У8-6М состоит из следующих основных узлов: двух литых стальных гидравлических коробок, соединенных между собой снизу приемной коробкой, а сверху корпусом блока пневматических компенсаторов. Приемная коробка насоса соединяет всасываемую трубу со всасывающими клапанами (рис. 16.3). Внутри гидравлических коробок устанавливают сменные цилиндровые втулки (рис. 16.4, 16.5), внутренний диаметр которых выбирают в зависимости от требуемого давления и подачи насоса. Наружные размеры всех втулок одинаковы.

Рис. 16.1. Кинематическая схема бурового насоса двухстороннего действия:

1 - приводной шкив двигателя; 2 - клиноременная передача; 3 - трансмиссионный вал; 4 - эксцентрик; 5 - зубчатая передача; 6 - ползун; 7 - всасывающий компенсатор; 8 - нагнетательный клапан; 9 - поршень; 10 - гидравлическая коробка; 11 - всасывающий клапан; 12 - компенсатор нагнетательного трубопровода

2 1 7 16 15 14

Рис. 16.2. Буровой насос двухстороннего действия:

1 - поршень; 2 - цилиндровая втулка; 3 - крышка цилиндра; 4 - упорный стакан; 5 - нагнетательный клапан; 6 - корпус клапанной коробки; 7 - надставка штока; 8 - шток; 9 - сальниковое уплотнение штока; 10 - корпус насоса; 11 - трансмиссионный вал; 12 - коренной вал; 13 -ведомая головка шатуна; 14 - шатун; 15 - ползун; 16 - направляющие ползуна

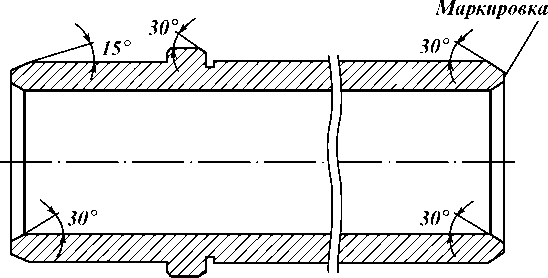

С целью повышения сроков службы втулок внутренняя поверхность их подвергается термической обработке. Цилиндровые втулки насоса уплотняются путем установки между буртиком цилиндровой втулки 1 и стаканом 4 двух комбинированных уплотнений 2, разделенных стальным кольцом 3 (см. рис. 16.5). Кольцо имеет по наружному и внутреннему диаметрам проточки с отверстиями. В случае износа уплотнения через специальное отверстие в гидравлической коробке раствор должен вытекать наружу, что и явится сигналом о неисправности уплотнения цилиндровой втулки. Цилиндровые втулки закрепляются с помощью стакана 5 и крышки 7 подтягиванием гаек 8. Цилиндровая крышка 7 уплотняется при помощи самоуплотняющихся манжет 6 и 9. Подтяжка уплотнения 2 цилиндровой втулки производится с помощью болта 10.

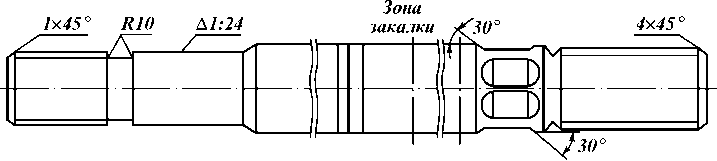

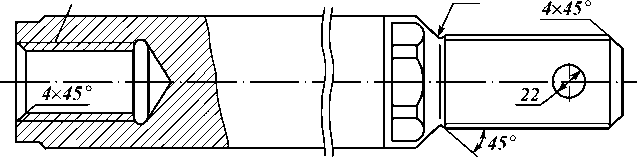

В цилиндровых втулках перемещаются поршни (рис. 16.6). Поршень состоит из сердечника с конической расточкой и привулканизированных к нему двух резиновых манжет. Поршень 13 насажен на конический хвостовик штока 14 и крепится к нему с помощью гайки 12 и контргайки 11 (см. рис. 16.5). Шток (рис. 16.7) соединен с надставкой штока (рис. 16.8), резь-

Рпс. 16.4. Цплпндровая втулка насоса У8-6М

5 4

7 б

Рис. 16.5. Уплотнение цилиндровых втулок насоса У8-6М

Рис. 16.6. Поршень насоса:

1 - сердечник; 2 - уплотнение

Рис. 16.8. Шток ползуна насоса

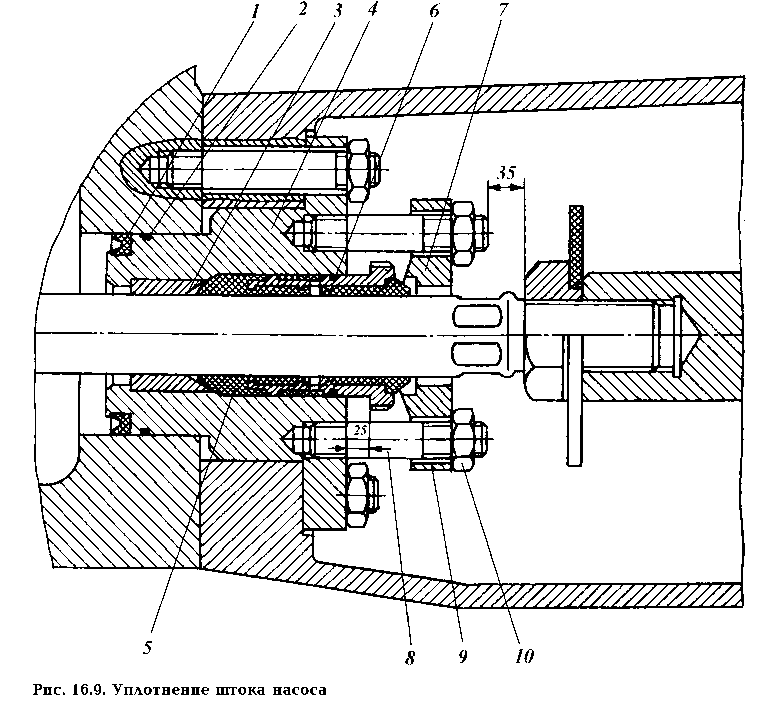

бовой конец которой ввинчен в корпус ползуна. При вращении эксцентрикового вала насоса через шатуны, ползуны и штоки поршни получают возвратно-поступательное движение. Для увеличения износостойкости штоков их рабочая поверхность закаливается. Уплотнение (рис. 16.9) состоит из корпуса 4, направляющей втулки 6, упорного резинового кольца 3, четырех уплотнительных резиновых колец 5, упорного кольца 1 и второй направляющей втулки 2. Направляющие втулки и упорное кольцо изготовляют из

капролита. Упорное кольцо поджимается при помощи прижимной втулки 7 через фланец 9. Подтяжка уплотнения производится при неработающем насосе с помощью гаек 10 и шпилек 8. Для увеличения долговечности уплотнения штоки смазываются и охлаждаются жидким маслом. Масло подается на штоки насосом.

Привод насоса осуществляется от трансмиссионного вала. Соединение гидравлической коробки с корпусом герметизируется самоуплотняющейся манжетой и резиновым кольцом. Для того чтобы предотвратить попадание бурового раствора в приводную часть насоса, создано специальное уплотнительное устройство. Глинистый раствор может быть внесен в приводную часть надставкой штока, поэтому имеется уплотнение сальникового типа. Манжеты обжимают надставку штока и не дают возможности вносить буровой раствор в приводную часть.

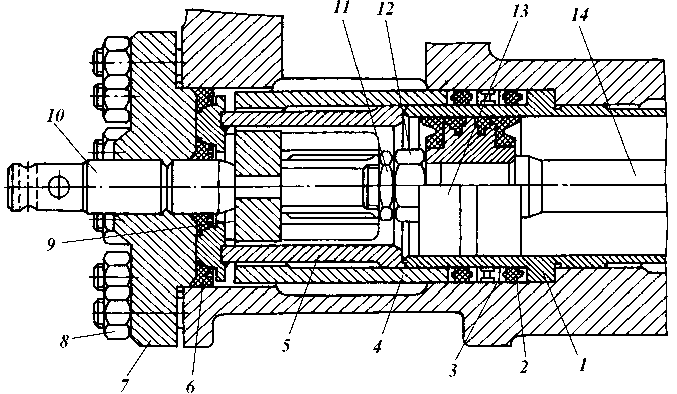

Приводная часть насоса состоит из узлов коренного вала (рис. 16.10) трансмиссионного вала (рис. 16.11) и ползуна (рис. 16.12), установленных в

Рпс. 16.11. Трансмпсспонный вал

литой чугунной станине. Коренной вал (см. рис. 6.10) выполнен в виде сварно-литой конструкции и состоит из двух эксцентриков 2, зубчатого венца 1 и вала 3. Зубчатый венец 1 напрессован на эксцентрики 2. Вал установлен на четырех конических подшипниках 4. Подшипники помещены в стаканах 6. Регулировка подшипников производится при помощи прокладок 5. Подшипники смазываются пружинными тавотницами. Эксцентрики коренного вала смещены относительно друг друга на угол 90° и имеют эксцентриситет 200 мм. На эксцентрике 2 посажены по два конических роликоподшипника 7. Эксцентриситет обеспечивает ход поршня 400 мм. Подшипники вала смазываются тем же маслом масляной ванны, находящейся в картере корпуса, что и зубчатое зацепление, с помощью разбрызгивания от зубчатой пары. Трансмиссионный вал приводит во вращение коренной вал при помощи косозубой шестерни 5 (см. рис. 16.11). Шестерня выполнена заодно с валом, который установлен на двухрядных сферических роликовых подшипниках 4, помещенных в стаканах 3. С помощью резинового кольца 2 уплотняется крышка стакана подшипников. Специальное уплотнение 6 предотвращает вытекание смазки из подшипников. Консистентная смазка подается в подшипники пружинными тавотницами 1. Плавающий подшипник имеет тепловой зазор для расширения. Оба конца трансмиссионного вала сделаны одинаковыми, что позволяет монтировать насос с пра-

вым и левым расположением привода. Свободный конец вала защищается кожухом. Шкив крепится на конце вала шпонками и двумя стяжными болтами. На рис. 16.12 показан поперечный разрез ползуна по кольцу шатуна. Ведущие головки шатунов установлены на конических роликоподшипниках, которые, в свою очередь, насажены на эксцентрики. Малые головки шатунов 3 соединены с ползуном 1 при помощи цилиндрических пальцев 2 и подшипников скольжения 5. Подшипники 5 смазываются через отверстия в малой головке шатуна. К этим отверстиям из масляной камеры подводится масло. Масляная камера крепится к корпусу станины над ползуном. Корпус ползуна 1 изготовляют из стали марки 35Л. Сменной деталью ползуна является чугунная накладка 4. Направляющие накладки корпуса ползуна смазываются маслом, которое подается самотеком из камеры. Масло в эту камеру попадает путем разбрызгивания от зубчатой передачи. Осмотр зубчатого зацепления и заливка масла в ванну производятся через специальный лоток. Для контроля уровня масла имеется маслоуказатель, для слива масла предусмотрены специальные резьбовые отверстия диаметром 75 мм.

Для подогрева масла в зимнее время в ванну станины может быть вмонтирован подогреватель. Станина насоса крепится к его раме восемью болтами. Для удобства транспортировки рама насоса выполнена в виде салазок.

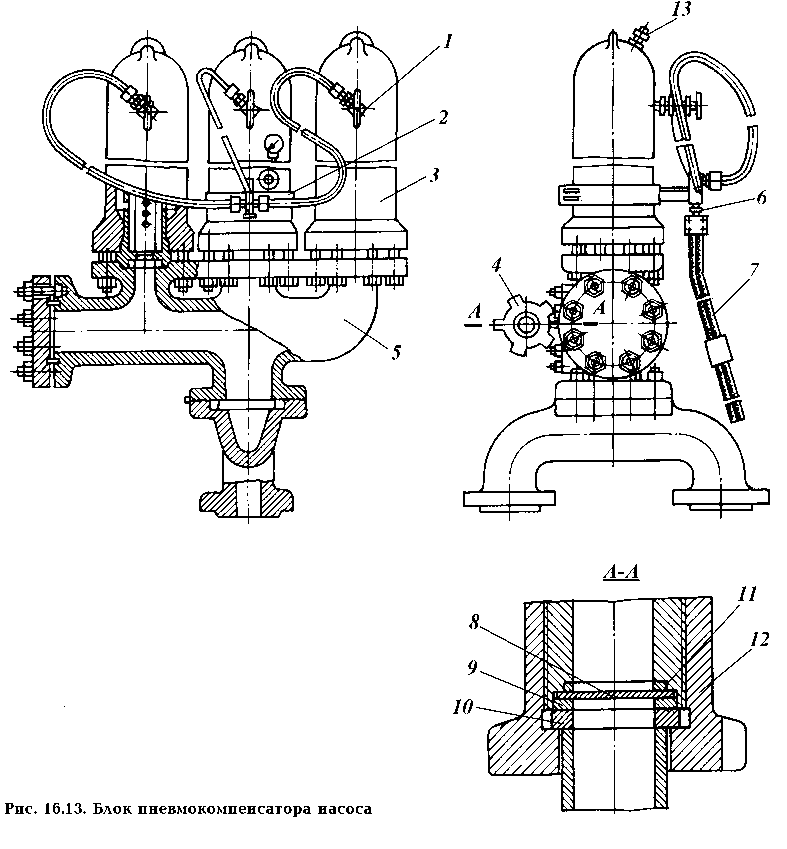

Блок пневмокомпенсатора насоса (рис. 16.13) предназначен для снижения величины колебаний давления в напорном трубопроводе. Он состоит из корпуса 5, на котором установлены три воздушных колпака 3 с разделителем. Объем воздушной части каждого колпака 17 дм3. Воздушные

колпаки имеют приспособление 2 для контроля давления газа в колпаках и предохранительный клапан 4. Воздушный колпак состоит из перфорированной трубы и резинового баллона. Корпус колпака опирается на фланец перфорированной трубы и крепится шпильками к фланцу корпуса блока пневмокомпенсатора. В результате затяжки гаек обжимается фланец резинового баллона и тем самым герметизируется полость между баллонами и колпаком. Для выпуска сжатого воздуха или газа в верхней части колпака имеются пробки 13. Каждый корпус колпака имеет вентиль 1, к которому подсоединяется приспособление для контроля давления газа в газовой полости колпаков. При помощи этого же приспособления колпаки заполняются газом. Колпачок 6 снимают и на резьбовой конец патрубка навинчивают накидную гайку шланга высокого давления 7, второй конец которого присоединяют к баллону со сжатым газом. До заполнения газом пневмокомпенсатора отвинчивают пробку 13 и заливают в газовую полость колпаков по 100—150 см3 воды. Наличие воды обеспечивает более надежную герметизацию в тазовой полости колпаков.

К корпусу блока пневмокомпенсатора крепится предохранительный клапан, проходное отверстие в котором закрыто мембраной 8. Мембрана изготовляется из латуни марки Л62М. Толщина ее равна 0,8 —0,1 мм. На мембрану 8 опирается сменное кольцо 9, которое прижимается к ней при помощи трубы 10 и гайки 12. Герметичность соединения мембраны с фланцем осуществляется с помощью резинового кольца 11.

Завод-изготовитель поставляет комплект сменных колец 9, которые отличаются размерами внутреннего диаметра. Каждой сменной цилиндровой втулке, а следовательно, и рабочему давлению соответствует определенное сменное кольцо 9. Кольца маркированы. Маркировка указывает рабочее давление. С повышением давления бурового промывочного раствора сверх допустимого мембрана 8 срезается по контуру внутреннего диаметра кольца, при этом раствор сливается при помощи трубы 10 в емкость.

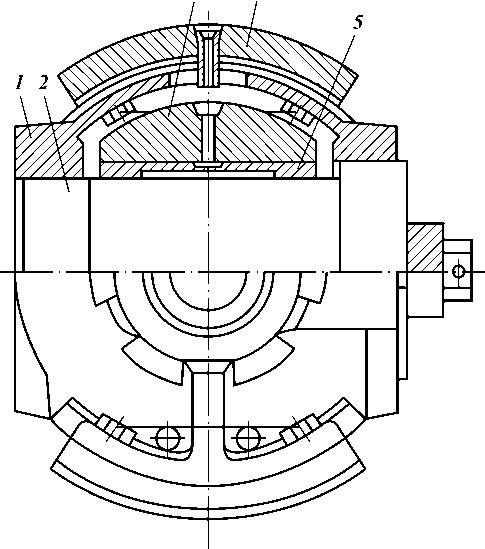

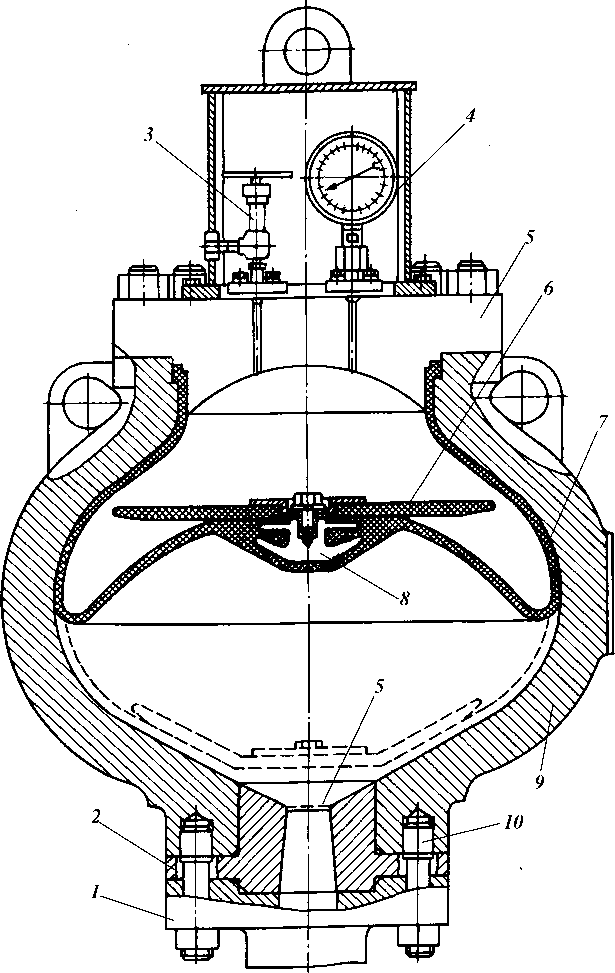

Диафрагменный компенсатор (рис. 16.14), широко используемый в отечественной и зарубежной практике бурения, состоит из толстостенного сферического корпуса 9, крышки 5, штуцера 2 и эластичной диафрагмы 7. Корпус изготовляется из стального литья и после механической обработки имеет гладкую внутреннюю поверхность. Для такелажиро-вания при монтаже и ремонте корпус снабжается проушинами. При одинаковой энергоемкости сферическая форма его по сравнению с цилиндрической придает пневмокомпенсатору компактность, при этом масса его меньше.

Диафрагма 7, отделяющая верхнюю газовую полость от жидкости, поступающей через штуцер, имеет сферическую форму с горловиной, уплотняемой в проточках корпуса и крышки 5. Крышка затягивается шпильками, ввинченными в корпус. Диафрагма изготовляется из прорезиненной ткани и при полной разрядке пневмокомпенсатора плавно прилегает к внутренней его поверхности. Образование складок и деформирование диафрагмы при этом нежелательны вследствие возможной потери эластичности, особенно в условиях низкой температуры.

Отверстие Б пневмокомпенсатора перекрывается конусным утолщением диафрагмы. Металлическая шайба 8 и диск 6 из прорезиненной ткани устраняют возможность выдавливания диафрагмы в отверстие штуцера 2 и способствуют плотному прилеганию конуса диафрагмы к штуцеру при вытеснении жидкости из пневмокомпенсатора во время остановок насоса. На крышке установлен угловой вентиль 3 для зарядки пневмокомпенсатора сжатым газом. Пневмокомпенсаторы заряжаются воздухом, нагнетаемым компрессором высокого давления либо азотом, доставляемым в баллонах.

Давление газа контролируется манометром 4, снабженным вентилем. Манометр включается с помощью вентиля перед пуском насоса для контроля начального давления в пневмокамере. При работе насоса вентиль закрывается, поэтому манометр предохраняется от преждевременных поломок, вызываемых пульсацией давления в пневмокамере. Из насоса жидкость поступает в пневмокомпенсатор через штуцер 2, затягиваемый шпильками 10, которые одновременно служат для крепления пневмокомпенсатора к фланцу 1 нагнетательного коллектора насоса.

Рис. 16.14. Сферический компенсатор

Долговечность диафрагмы зависит от объемов газа и жидкости при работе насоса, определяемых отношением начального и рабочего давлений в пневмокомпенсаторе. При сравнительно небольшом начальном давлении плоскость перегиба под действием рабочего давления смещается к верхним сечениям корпуса, имеющим по сравнению со средним сечением меньшую площадь. В результате этого увеличиваются изгиб и амплитуда напряжений в деформированных сечениях диафрагмы, вызывающие снижение срока ее службы. При большом начальном давлении плоскость перегиба смещается вниз и возникает опасность повреждения диафрагмы от ударов о днище корпуса.

ТРЕХЦИЛИНДРОВЫЕ БУРОВЫЕ НАСОСЫ

ОДНОСТОРОННЕГО ДЕЙСТВИЯ

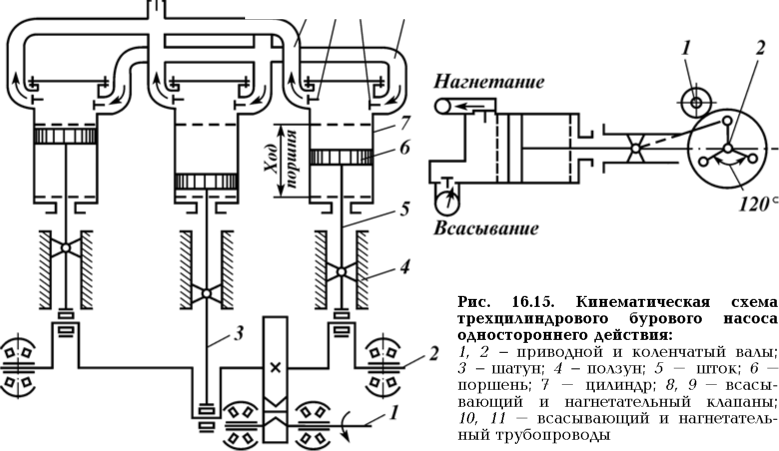

3а последние годы при бурении нефтяных и газовых скважин все более широко применяют трехцилиндровые поршневые насосы одностороннего действия, кинематическая схема которых приведена на рис.

16.15. Трехцилиндровые поршневые насосы одностороннего действия по сравнению с двухцилиндровыми насосами двустороннего действия имеют ряд преимуществ. По мере увеличения глубины бурящихся скважин повышается давление нагнетания.

Для бурения скважин глубиной 7—15 тыс. м необходимы буровые насосы сверхвысокого давления, развивающие давление более 30,0 МПа. С ростом давления нагнетания повышается нагрузка на шток, что приводит к увеличению диаметра штока с уменьшением диаметра поршня, при этом снижается объем рабочих камер цилиндров со стороны привода буровых насосов типа «Дуплекс». Последнее увеличивает пульсацию давления.

Трехцилиндровые поршневые насосы одностороннего действия обеспечивают более равномерную подачу. В сочетании с пневмокомпенсатором эти насосы могут обеспечить практически необходимую равномерность подачи и давления в напорном трубопроводе.

Поршневые насосы одностороннего действия характеризуются повышенной частотой и укороченной длиной хода поршней. Вследствие этого

Гт1 11 9 Н 10

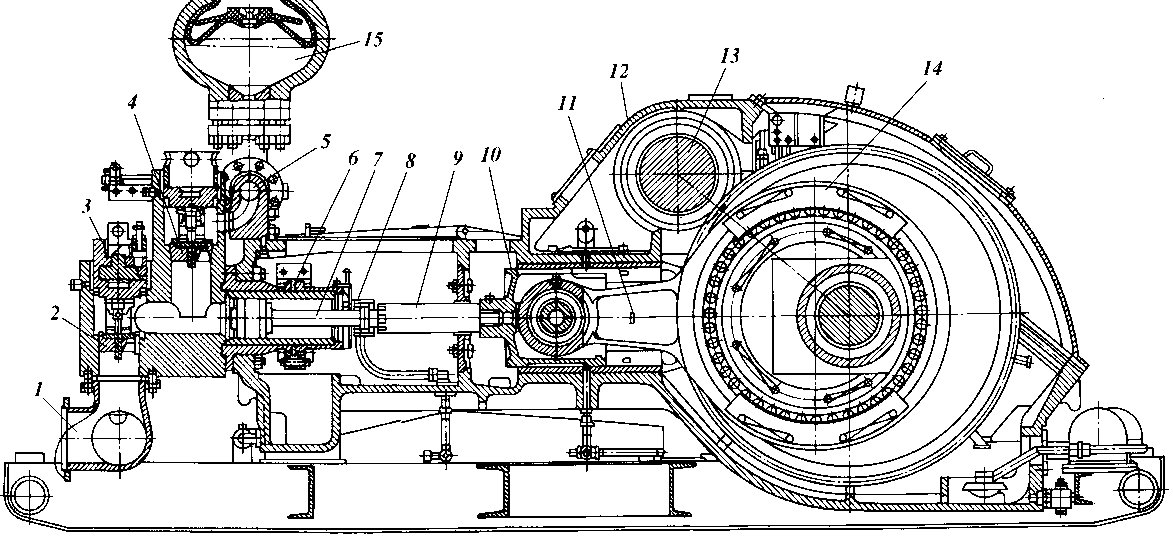

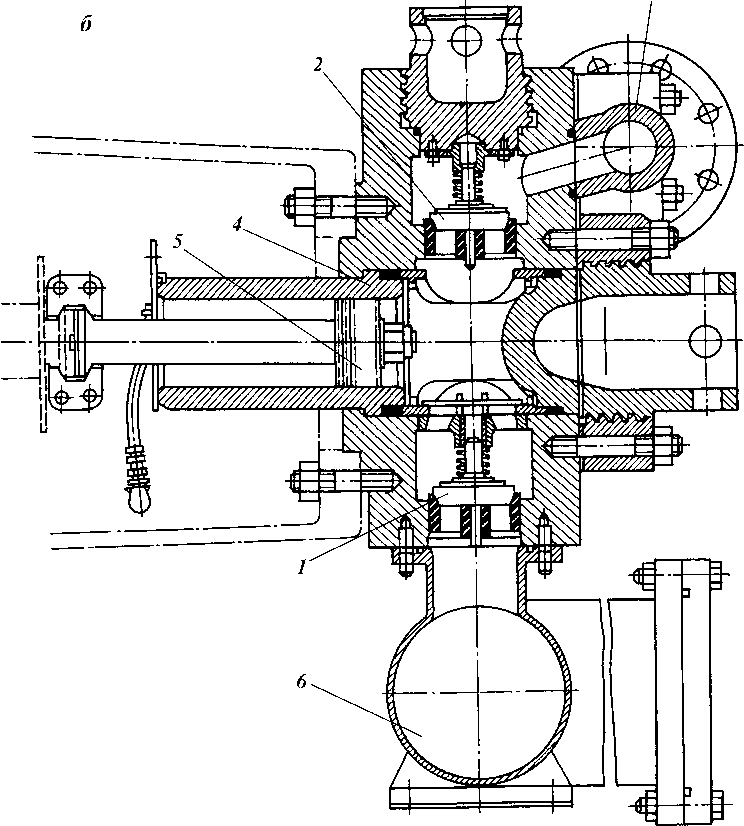

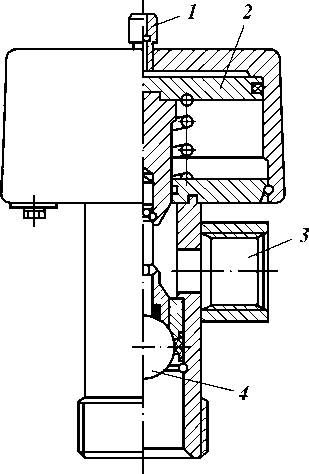

Рис. 16.16. Буровой поршневой насос одностороннего действия:

1 - всасывающий коллектор; 2, 4 - всасывающий и нагнетательный клапаны; 3 - крышка клапанной коробки; 5 - нагнетательный коллектор; 6 - цилиндровая втулка; 7 - шток; 8 - быстросъемный хомут; 9 - контршток; 10 - ползун; 11 - шатун; 12 - станина насоса; 13 -трансмиссионный вал; 14 - коренной вал; 15 - компенсатор

уменьшаются их габариты и масса по сравнению с двухпоршневыми насосами двустороннего действия. К другим преимуществам насосов одностороннего действия следует отнести отсутствие уплотнений штока, снижение необходимой степени редукции зубчатой передачи, сокращение числа клапанов насоса и манжет поршня.

Трехпоршневой буровой насос одностороннего действия (рис. 16.16) отличается от двухпоршневого насоса одностороннего действия конструкцией одноименных узлов и деталей.

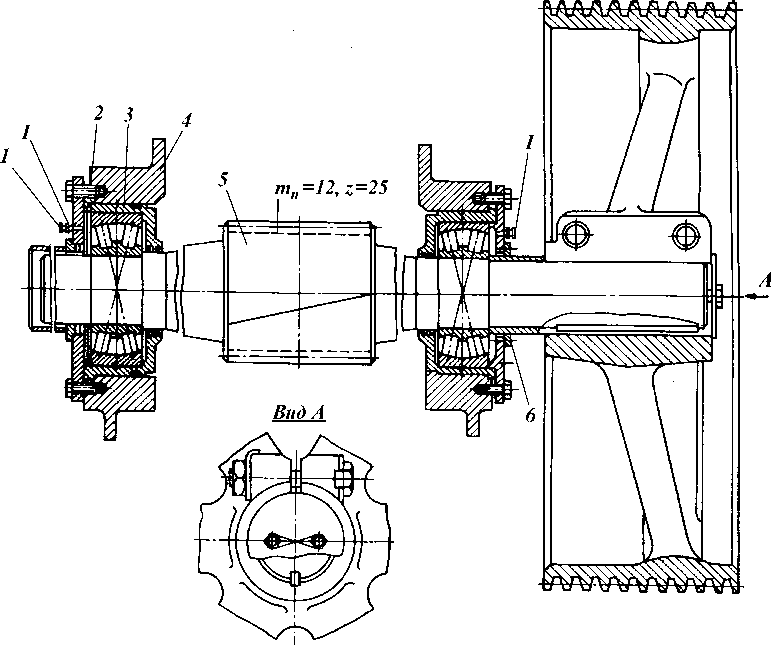

Трансмиссионный вал 7 (рис. 16.17) устанавливается на спаренных конических подшипниках 6, предназначенных для работы при особо тяжелых нагрузках. Коренной вал состоит из трех литых эксцентриков 2, 10 и 13, которые жестко связаны с прямым валом 5, вращающимся на подшипниках 4, установленных в стакане 3. Равномерное угловое смещение эксцентриков способствует их взаимному уравновешиванию и устраняет вредное влияние дисбаланса на работу коренных подшипников вала.

8

14 /.? 12 и

Вращение коренному валу передается цилиндрической зубчатой передачей, состоящей из шестерни 8 и зубчатого венца 11 с косыми либо шевронными зубьями, закрепленного на литом ободе 12. Зубчатая передача смещена относительно продольной оси насоса и располагается между средним 13 и крайним 10 эксцентриками. Мотылевые шейки шатунов 14 соединяются с эксцентриками посредством роликовых подшипников 1, закрепленных кольцевыми секторами 9.

Малая шейка шатуна с валиком ползуна соединяется игольчатым подшипником. Благодаря меньшей длине хода поршня диаметр эксцентриков и длина шатуна насосов одностороннего действия меньше, чем у насосов двустороннего действия. Подвижные детали и узлы приводного блока смазываются с помощью масляного насоса и окунанием в масляную ванну.

Гидрокоробки насосов одностороннего действия различаются взаимным расположением всасывающего 1 и нагнетательного 2 клапанов. Несоосное расположение клапанов (рис. 16.18, а) обеспечивает удобство смены всасывающего клапана, но при этом увеличивается объем мертвого пространства рабочей камеры насоса, занимаемый жидкостью в конце хода нагнетания. При соосном расположении клапанов (рис. 16.18, б) объем мертвого пространства уменьшается, однако затрудняется смена всасывающего клапана.

Подобно насосам двустороннего действия гидрокоробки крепятся к станине насоса и связаны между собой приемным 6 и нагнетательным

3 коллекторами. Цилиндровые втулки 4 насосов одностороннего действия отличаются меньшей длиной и массой и имеют гладкую наружную поверхность (см. рис. 16.18, а) либо снабжены наружным кольцевым буртиком (см. рис. 16.18, б). Значительная часть цилиндровой втулки выносится из гидрокоробки в сторону приводного блока. В результате этого уменьшаются габариты гидрокоробок и длина штока. Простая конструкция узлов крепления и уплотнения цилиндровых втулок способствует сокращению продолжительности ремонтных работ, связанных с их заменой. Одностороннее действие насоса позволяет упростить конструкцию поршня 5.

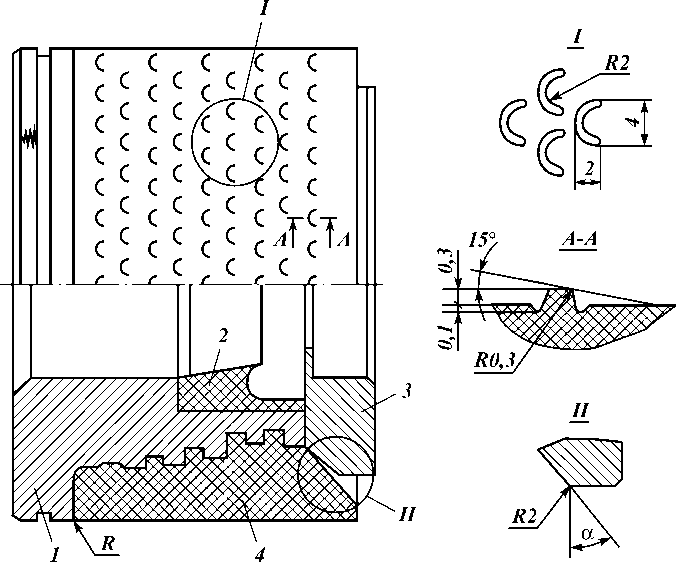

ВНИИнефтемашем разработан поршень (рис. 16.19) для насосов одностороннего действия, который состоит из стального сердечника 1, шайбы 3 и привулканизованных к сердечнику наружной уплотняющей манжеты 4 и внутреннего уплотнения 2, герметизирующего неподвижный цилиндрический стык между поршнем и штоком. Поверхность манжеты 4 имеет дугообразные выступы, которые способствуют проникновению смазочно-охлаждающей жидкости в зону контакта манжеты с цилиндровой втулкой при всасывании. Под давлением нагнетания манжета уплотняется и в образовавшихся на ее поверхности впадинах удерживается часть смазки. В результате этого снижается износ поршня и цилиндровой втулки. При остановках выступы на поверхности противодействуют прилипанию манжеты к рабочей поверхности цилиндра, нагреваемой в процессе работы насоса. Шайба 3 сохраняет прочность соединения манжеты с сердечником при нагреве от трения цилиндропоршневой пары.

Данные промысловых наблюдений показывают, что долговечность и ремонтопригодность трехпоршневых буровых насосов выше, чем двухпоршневых.

Рис. 16.18. Гидравлическая часть насоса одностороннего действия с различными гидравлическими коробками

БУРОВЫЕ НАСОСЫ ОАО «УРАЛМАШЗАВОД» И ВЗБТ

Завод «Уралмаш» выпускает буровые насосы двух типов: двухпоршневой насос двустороннего действия — дуплекс УНБ-600А и трехпоршневые насосы одностороннего действия — триплексы УНБТ-950А, УНБТ-1180А1 и УНБТ-750. Характеристики этих насосов приведены в табл. 16.1-16.4.

ВЗБТ выпускает трехпоршневые насосы одностороннего действия НБТ-475, НБТ-600-1 и НБТ-235, которые характеризуются оптимальными параметрами и конструкцией кривошипно-шатунного механизма, надежным исполнением механической и гидравлической частей, оборудованы пневматическими компенсаторами на входе и выходе и системой смазки трущихся частей (табл. 16.5, 16.6).

Возможно различное исполнение насосов с правым (левым) расположением шкива, компенсатора, фланца нагнетательной линии и звездочкой для цепного привода вместо клиноременного.

Шифр насосов следует читать так: УНБ-600А — уралмашевский насос буровой мощностью 600 кВт; УНБТ-950А — уралмашевский насос буровой трехпоршневой мощностью 950 кВт.

Эти насосы характеризуются оптимальными параметрами кривошипношатунного механизма, надежным исполнением гидравлической и механической частей, оборудованы компенсаторами на входе и выходе, системой смазки трудящихся частей, консольно-поворотными кранами для облегчения работ по замене сменных деталей и узлов гидравлической части, а также автоматическими предохранительными клапанами.

Рис. 16.19. Поршень трехпоршневого бурового насоса одностороннего действия

Таблица 16.1

Техническая характеристика буровых насосов ОАО «Уралмашзавод»

| Показатель |

УНБ-600А | УНБТ-950А, УНБТ-1180А1 | УНБТ-750 |

| Мощность насоса, кВт |

600 | 950/1180 | 750 |

| Число цилиндров |

2 | 3 | 3 |

| Максимальное число ходов поршня в | 65 | 125 |

160 |

| минуту | |||

| Максимальная частота вращения вход | 320 | 556 | 687 |

| ного вала, об/мин | |||

| Длина хода поршня, мм | 400 | 290 |

250 |

| Максимальное давление на выходе, | 25 |

32 | 35 |

|

МПа | |||

|

Максимальная идеальная подача, л/с |

51,9 | 46 | 50,7 |

| Размер клапана по стандарту АНИ | № 9 |

№ 7 | № 7 |

|

Тип зубчатой передачи |

Косозубая | Шевронная | |

| Передаточное число редуктора | 4,92 |

4,448 | 4,307 |

|

Гидравлический блок | Литой | Кованый | |

|

Диаметр условного прохода, мм: |

|||

| входного коллектора | 275 | 250 | 250 |

| выходного коллектора | 109 | 100 | 100 |

| Габариты базовой модели, мм: | |||

| длина | 5100 | 5390 | 5030 |

| высота | 1877 |

2204 | 2057 |

|

ширина | 2626 | 2757 | 2530 |

| Масса базовой модели, кг | 22 985 |

22 800/22 810 | 17 180 |

| Диаметр шкива, мм | 1400, 1700, 1800 | 1000/710 | 818 |

| Тип пневмокомпенсатора на выходе | Сферический | ||

| Показатель | УНБ-600А |

УНБТ-950А, УНБТ-1180А1 |

УНБТ-750 |

| Высота насоса с краном, мм Ширина насоса со шкивом, мм Масса насоса с компенсатором, шкивом и краном, кг Примечание. Параметры базо] консольно-поворотного крана. |

3976 3016 25 500-26 310 зой модели приве | 3620 3205 24 468-24 475 ;дены без шкива, | 3684 2961 18 560 компенсатора и |

Таблица 16.2

Краткая техническая характеристика буровых насосов УНБТ-950А и УНБТ-1180А1

| Диаметр поршня, мм |

Предельное давление на выходе из насоса, МПа (кгс/см2) |

Идеальная подача, л/с, при частоте ходов поршня в минуту | ||||||||

| УНБТ- 950А | УНБТ- 1180А1 |

125 | 115 | 100 |

85 | 75 | 50 |

25 | 1 | |

|

180 | 19,0 (190) | 23,5 (235) | 46,0 | 42,3 |

36,8 | 31,3 | 27,6 |

18,4 | 9,2 | 0,368 |

| 170 | 21,0 (210) | 26,5 (265) | 41,0 |

37,7 | 32,8 | 27,9 |

24,6 | 16,4 | 8,2 | 0,328 |

| 160 |

24,0 (240) | 30,0 (300) |

36,4 | 33,5 | 29,12 |

34,7 | 21,84 | 14,56 | 7,28 | 0,2911 |

| 150 | 27,5 (275) | 32,0 (320) | 31,9 | 29,3 |

25,52 | 21,7 | 19,14 | 12,76 | 6,38 |

0,255 |

| 140 | 32,0 (320) | 32,0 (320) | 27,8 | 25,5 | 22,24 |

18,9 | 16,68 | 11,12 |

5,56 | 0,222 |

Таблица 16.3

Краткая техническая характеристика бурового насоса УНБ-600А

| Диаметр поршня, мм |

Предельное давление на выходе из насоса, МПа (кгс/см2) |

Идеальная подача, л/с, при частоте ходов поршня в минуту | |||||||

| 65 |

60 | 50 | 40 |

30 | 20 | 10 |

1 | ||

| 200 |

10,0 (100) | 51,9 | 47,9 | 39,9 | 31,9 |

23,9 | 16,9 | 8,0 |

0,798 |

| 190 |

11,5 (115) | 45,7 | 42,2 | 35,2 | 27,7 |

21,1 | 14,1 | 7,0 |

0,703 |

| 180 |

12,5 (125) | 42,0 | 38,8 | 32,3 | 25,8 |

19,4 | 12,9 | 6,5 |

0,646 |

| 170 |

14,5 (145) | 36,0 | 33,2 | 27,7 | 22,2 |

16,6 | 11,0 | 5,5 |

0,554 |

| 160 |

16,5 (165) | 31,5 | 29,1 | 24,2 | 18,4 |

14,4 | 9,7 | 4,8 |

0,485 |

| 150 |

19,0 (190) | 27,5 | 25,4 | 21,2 | 16,9 |

12,7 | 8,6 | 4,3 |

0,429 |

| 140 |

22,5 (225) | 23,3 | 21,5 | 17,9 | 14,3 |

10,7 | 7,2 | 3,6 |

0,358 |

| 130 |

25,0 (250) | 19,7 | 18,9 | 15,2 | 12,1 |

9,1 | 6,1 | 3,0 |

0,303 |

Таблица 16.4

Краткая техническая характеристика бурового насоса УНБТ-750

| Диаметр поршня, мм | Предельное давление на выходе из насоса, МПа (кгс/см2) | Идеальная подача, л/с, при частоте ходов поршня в минуту | |||||||

| 160 | 140 | 125 | 115 | 100 | 75 | 50 | 1 | ||

|

180 | 13,5 (135) | 50,7 | 44,4 | 39,6 |

36,5 | 31,7 | 23,8 |

15,85 | 0,317 |

|

170 | 15,2 (152) | 45,2 | 39,5 | 35,3 |

32,4 | 28,2 | 21,2 |

14,1 | 0,282 |

|

160 | 17,1 (171) | 40,2 | 35,1 | 31,4 |

28,8 | 25,1 | 18,8 |

12,5 | 0,251 |

|

150 | 19,6 (196) | 35,2 | 30,8 | 27,5 |

25,3 | 22,0 | 16,5 |

11,0 | 0,220 |

|

140 | 22,4 (224) | 30,7 | 25,2 | 23,7 |

21,8 | 19,0 | 14,2 |

9,5 | 0,19 |

|

130 | 26,0 (260) | 26,5 | 23,2 | 20,7 |

19,1 | 16,6 | 12,4 |

8,3 | 0,166 |

|

120 | 35,0 (350) | 22,0 | 19,2 | 17,1 |

15,7 | 13,7 | 10,3 |

6,85 | 0,137 |

|

Показатель | НБТ-475 |

НБТ-600-1 | НБТ-235 |

| Мощность, кВт | 475 |

600 | 235 |

|

Число цилиндров | 3 |

3 | 3 |

|

Номинальное число ходов поршня в |

145 | 145 | 160 |

| минуту | |||

| Частота вращения входного вала, | 457 |

453 | 1454 |

|

об/мин | |||

| Длина хода поршня, мм | 250 | 250 | 160 |

| Максимальное давление на выходе, | 25 | 25 | 25, 40 кр. |

| МПа | |||

| Максимальная идеальная подача, л/с | 45,65 | 45,6 | 26,74 |

| Диаметр клапана, мм | 156 | 156 | 120 |

| Тип зубчатой передачи | Косозубая | ||

|

Передаточное число редуктора |

3,152 | 3,125 | 9,09 |

| Гидравлический блок |

Кованый | ||

|

Диаметр условного прохода, мм: |

|||

| выходного коллектора | 95 |

60 | |

| входного коллектора | 205 |

156 | |

| Габариты базовой модели, мм: | |||

| длина | 4560 |

2000 | |

| высота | 1768 | 1290 | |

| ширина | 2180 |

1667 | |

| Масса базовой модели, кг | 14 500 |

3883 | |

| Диаметр шкива, мм | 1120 | - | |

| Компенсатор на выходе | Сферический | ||

| Ширина насоса со шкивом, мм | 2605 | — | |

| Масса насоса со шкивом и компенса | 16 520 |

4271 | |

| тором, кг |

|||

|

Примечание. Параметры базовой модели даны без шкива и компенсатора. |

|||

Таблица 16.6

Краткая техническая характеристика буровых насосов НБТ-475, НБТ-600-1 и НБТ-235

| Насос |

Диаметр поршня, мм |

Предельное давление на выходе из насоса, МПа (кгс/см2) | Идеальная подача при номинальной частоте ходов поршня, л/с |

| НБТ-600-1 | 180 | 11,2 (112) |

45,57 |

| 170 |

12,6 (126) | 40,55 | |

| 160 | 14,2 (142) |

35,80 | |

| 150 |

16,1 (161) | 31,34 | |

| 140 | 18,6 (186) |

27,14 | |

| 130 |

21,7 (217) | 23,21 | |

| 120 | 25,0 (250) |

19,54 | |

| НБТ-475 |

180 | 9,2 (92) | 45,67 |

| 170 | 10,3 (103) | 40,66 | |

|

160 | 11,6 (116) | 35,92 | |

| 150 | 13,2 (132) | 31,46 | |

|

140 | 14,1 (141) | 27,28 | |

| 130 | 17,7 (176) | 23,37 | |

|

120 | 20,8 (208) | 19,72 | |

| 110 | 25,0 (250) | 16,33 | |

|

НБТ-235 | 160 | 7,5 (75) | 25,74 |

| 140 | 9,8 (98) | 19,70 | |

| 120 | 13,3 (133) |

14,42 | |

| 100 | 25,0 (250) | 10,05 | |

| 80 | 40 (400) |

6,43 |

Подачу, давление и полезную мощность буровых насосов выбирают на основе требований, предъявляемых технологией промывки скважин. Исходной является объемная подача, от которой зависят эффективность роторного бурения и нормальная работа забойных двигателей. Установлено, что для эффективной очистки скважины и выноса шлама, а также нормальной работы забойных гидравлических двигателей скорость восходящего потока бурового раствора (в м/с), как правило, должна соответствовать значениям, приведенным ниже.

Способ бурения.................................... Забойными двигателями Роторный

Интервал бурения:

под кондуктор................................ 0,3 — 0,4 0,2-0,3

под промежуточную и эксплуатационную колонну............................................0,5-0,8/0,6-1,0 0,4-0,6/0,5-0,8

Примечание. В знаменателе приведена скорость при промывке водой.

Дальнейшее увеличение скорости восходящего потока сопровождается неоправданным ростом давления насосов и возможным снижением механической скорости бурения. При опасностях образования сальников и осыпания горных пород скорость восходящего потока в осложненных зонах ствола скважины повышается до 1,2 —1,4 м/с.

Подача насоса определяется по выбранной скорости восходящего потока промывочного раствора (в м3/с):

Q = ^зп Уж; (16.1)

где ^зп - площадь затрубного пространства, м2; Уж - скорость восходящего потока жидкости, м/с; Од - диаметр долота, м.

Ряд авторов рекомендует определять подачу промывочной жидкости по условию:

Q = Чуд ^заб; (16.2)

^заб = П Од/4,

где дуд - удельная подача, л/(с-дм2); ^заб - площадь забоя, дм2.

Удельная подача, характеризующая интенсивность промывки, выбирается согласно опытным данным. Для долот диаметрами 191 мм и 269295 мм удельная подача принимается равной соответственно 7-8 и 6,57 л/(с-дм2). Рассматриваемые нормы несколько ниже ранее принятых. Это обусловлено более совершенной конструкцией современных долот. Результаты расчета необходимой подачи по формулам (16.1) и (16.2) в некоторых случаях не совпадают вследствие различных сочетаний возможных размеров труб и долот. Тогда подачу выбирают по большему расчетному значению. При бурении гидравлическими забойными двигателями значение подачи уточняется согласно требованиям и рабочей характеристике используемого турбобура либо объемного винтового двигателя.

Давление на выходе из насоса зависит от потерь давления на преодоление гидравлических сопротивлений в манифольде, бурильной колонне и затрубном кольцевом пространстве, возникающих при промывке скважин.

Гидравлические сопротивления подразделяются на линейные, обусловленные силами трения движущихся частиц жидкости, и местные, обусловленные изменениями величины и направления скорости потока. Колонна труб и кольцевое затрубное пространство условно принимаются равнопроходными, а гидравлические сопротивления в них относят к линейным. К местным гидравлическим сопротивлениям относят потери давления в замковых соединениях бурильных труб, промывочных отверстиях долота, проточных каналах забойных двигателей.

Полная потеря давления определяется арифметической суммой линейных и местных потерь давления в системе циркуляции промывочной жидкости:

Р = Рм + Рбт + Рубт + Рз + Рд + Рз.д + Рк.п, (16.3)

где р — давление промывочной жидкости на выходе из насоса; Рм, Рбт, Рубт, Рз, рд, рз.д и ркп — потери давления соответственно в манифольде, бурильных трубах, УБТ, замковых соединениях, долоте, забойном двигателе и кольцевом пространстве.

Разностью статических давлений в практических расчетах пренебрегают из-за незначительной разницы плотностей жидкости в бурильной колонне и затрубном пространстве.

Потери давления на гидравлические сопротивления в трубах принято определять по формуле Дарси — Вейсбаха (в Па):

![]()

(16.4)

где X — коэ гидравлического сопротивления; р

![]()

плотность

жидкости, кг/м ; i — длина труб, м; d — внутренний диаметр труб, м; v — средняя скорость течения жидкости, м/с.

Гидравлические сопротивления пропорциональны квадрату средней скорости течения жидкости. Поэтому закон сопротивления, устанавливаемый формулой Дарси — Вейсбаха, принято называть законом квадратичного сопротивления. Средняя скорость жидкости в трубах

v = 4Q/nd2,

где Q — расход жидкости, м3/с.

Полезная мощность, сообщаемая буровыми насосами подаваемой жидкости, выражается обычно в киловаттах и определяется зависимостью

N = 10—3 Qp,

(16.5)

где Q — подача насоса, м3/с; р — давление насоса, Па.

Мощность, потребляемая насосом, суммируется из полезной мощности и мощности, затрачиваемой на гидравлические, объемные и механические потери в собственно насосе. Отношение полезной мощности к мощности насоса определяет КПД насоса:

П = NJN.

Для дальнейшего анализа рассматриваемую формулу удобно представить в следующем виде:

![]()

(16.6)

где п — КПД насоса; N — полезная мощность насоса; N — мощность насоса; Ыин - индикаторная мощность насоса; пин - индикаторный КПД насоса; пм - механический КПД насоса.

Индикаторный КПД насоса учитывает гидравлические и объемные потери в насосе:

n =_eQ_=_eQ___eQ_= n n (16 7)

1ин (e + Ap)(Q + AQ) (p + Ap)Q (Q + AQ)p

где p - давление на выходе насоса; Q - подача насоса; Ap - потери давления на преодоление гидравлических сопротивлений в насосе; AQ - потери подач из-за утечек в насосе; пг - гидравлический КПД насоса, равный отношению полезной мощности к мощности, затраченной на преодоление гидравлических сопротивлений в насосе; по - объемный КПД насоса, равный отношению полезной мощности насоса к сумме полезной мощности и мощности, потерянной с утечками.

Подставляя значение индикаторного КПД в формулу (16.6), получают

16.2. МАНИФОЛЬД

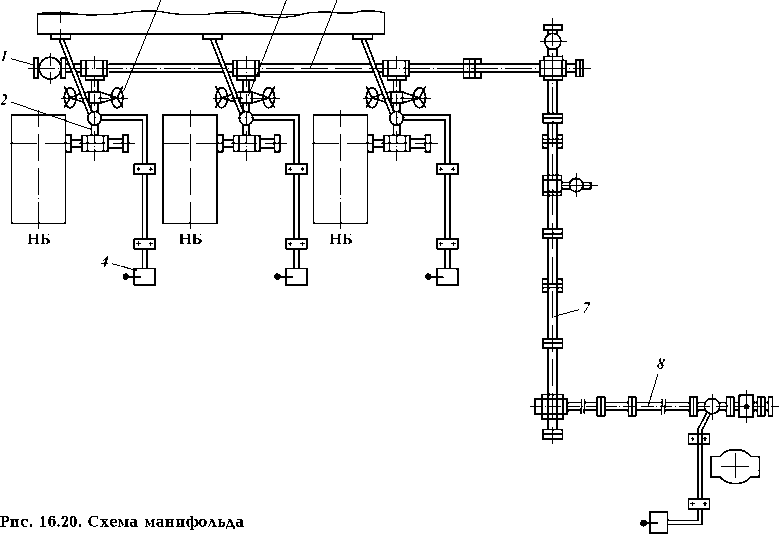

Манифольдом или линией нагнетания называется участок трубопровода между буровым насосом и вертлюгом, по которому буровой раствор подается в бурильную колонну. Буровые насосы, входящие в комплект циркуляционной системы, имеют индивидуальные всасывающие линии и общий манифольд. Реже, при небольшом удалении от оси скважины, буровые насосы снабжаются индивидуальными манифольдами.

Манифольд (рис. 16.20) состоит из трубной обвязки 6 буровых насосов, трубной обвязки 8 вышечного блока, трубопровода 7, соединяющего обвязки в насосном и вышечном блоках, вспомогательного трубопровода 1 и пультов управления 4. Трубная обвязка насосов предназначена для подачи бурового раствора по отводам 2 насосов к распределителю с дроссельно-запорными устройствами 5. Отводы включают набор трубных секций и переходных колен, необходимых для соединения нагнетательного' патрубка насоса с распределителем. На отводах устанавливают задвижки для слива бурового раствора, а также манометры с предохранительным устройством. Задвижки 3 распределителя служат для подачи бурового раствора в скважину либо в перемешивающие и очистные устройства циркуляционной системы.

Трубная обвязка 8 вышечного блока состоит из стояка и распределительно-запорного устройства, позволяющего подавать буровой раствор в вертлюг либо в превентор, а также откачивать его от цементировочного агрегата. Стояк представляет собой набор трубных секций с линзовыми соединениями (рис. 16.21). К стояку крепится изогнутое колено для присоединения бурового рукава, по которому раствор подается в вертлюг.

Для плавного перевода бурового насоса с холостого режима работы на рабочий применяют дроссельно-запорное устройство (рис. 16.22), которое приводится в действие сжатым воздухом, поступающим от компрессорной станции буровой установки. Управление этим устройством осуществляется четырехклапанным краном, установленным на пульте управления.

Трубные секции манифольда соединяются при помощи быстроразъемных замковых соединений (рис. 16.23). Между отдельными блоками буровой установки трубы манифольда соединяются монтажными компенсаторами (рис. 16.24), обеспечивающими угловое смещение соединяемых труб на 10° и линейное их смещение до 200 мм. Манифольд крепится к основанию буровой установки и вышке при помощи хомутовых соединений. В технической характеристике манифольдов указаны рабочее пробное давление, диаметр и толщина стенок труб, а также его масса. Манифольды изготовляют с рабочим давлением 20, 25, 32 и 40 МПа в зави-

12 3 4 5 6

Рис. 16.21. Линзовые соединения:

1 - гайка; 2 - шайба; 3 - фланец; 4 -линза; 5 - кожух; 6 - шпилька

Т==Г

Рис. 16.23. Быстроразъемное замковое соединение:

Рис. 16.22. Дроссельно-запорное устройство:

1 - штуцер для подвода сжатого воздуха; 2 -пневматический цилиндр с поршнем; 3 - выкид для раствора; 4 - шаровой клапан

1 - полухомут; 2, 4 - патрубки; 3 - армированная манжета; 5 - шпилька; 6 — гайка

симости от класса буровой установки; значения пробного давления составляют соответственно 30, 38, 48 и 60 МПа. Диаметры проходного отверстия труб, используемых в манифольдах, составляют 80, 100

и 125 мм.

9 8 7 6 5 4 3 2 1

Рис. 6.24. Монтажный компенсатор:

1 - седло; 2 - уплотнение; 3 - шар; 4 - кольцо; 5 - коронка; 6 - цилиндр; 7 - втулка; 8 - манжета; 9 - накидной замок

Вертлюг, являясь верхней опорой для бурового инструмента, предназначен для подвода бурового раствора во вращающуюся бурильную колонну. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку талевого механизма и посредством гибкого бурового шланга соединяется со стояком напорного трубопровода буровых насосов. При этом ведущая труба бурильной колонны соединяется с помощью резьбы с вращающимся стволом вертлюга, снабженным проходным отверстием для бурового раствора. Во время спускоподъемных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодических проворачиваний бурильной колонны с целью предотвращения прихватов.

В процессе эксплуатации вертлюг испытывает статические осевые нагрузки от действия веса бурильной колонны и динамические нагрузки, создаваемые продольными колебаниями долота и пульсацией промывочной жидкости. Детали вертлюга, контактирующие с раствором, подвергаются абразивному износу. Износостойкость трущихся деталей вертлюга снижается в результате нагрева при трении.

К вертлюгам предъявляются следующие основные требования: поперечные габариты не должны препятствовать его свободному перемещению внутри вышки при наращивании бурильной колонны и спускоподъемных операциях;

быстроизнашиваемые узлы и детали должны быть удобными для быстрой замены в промысловых условиях;

подвод и распределение масла должны обеспечить эффективную смазку и охлаждение трущихся деталей вертлюга;

устройство для соединения с талевым блоком должно быть надежным и удобным для быстрого отвода и выноса вертлюга из шурфа.

ОСНОВНЫЕ ЭЛЕМЕНТЫ КОНСТРУКЦИИ ВЕРТЛЮГА

Вертлюги, применяемые в буровых установках для бурения эксплуатационных и глубоких разведочных скважин, имеют общую конструктивную схему и различаются в основном по допускаемой осевой нагрузке. Конструктивные отличия некоторых узлов и деталей отечественных и зарубежных вертлюгов обусловлены требованиями изготовления и сборки, разрабатываемых с учетом производственных возможностей заводов-изготовителей, а также периодической модернизацией вертлюгов с целью повышения их надежности и долговечности.

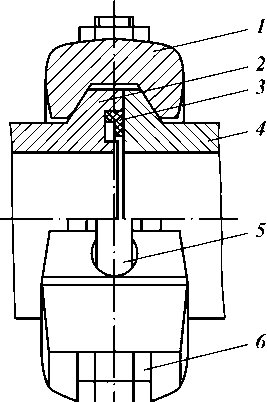

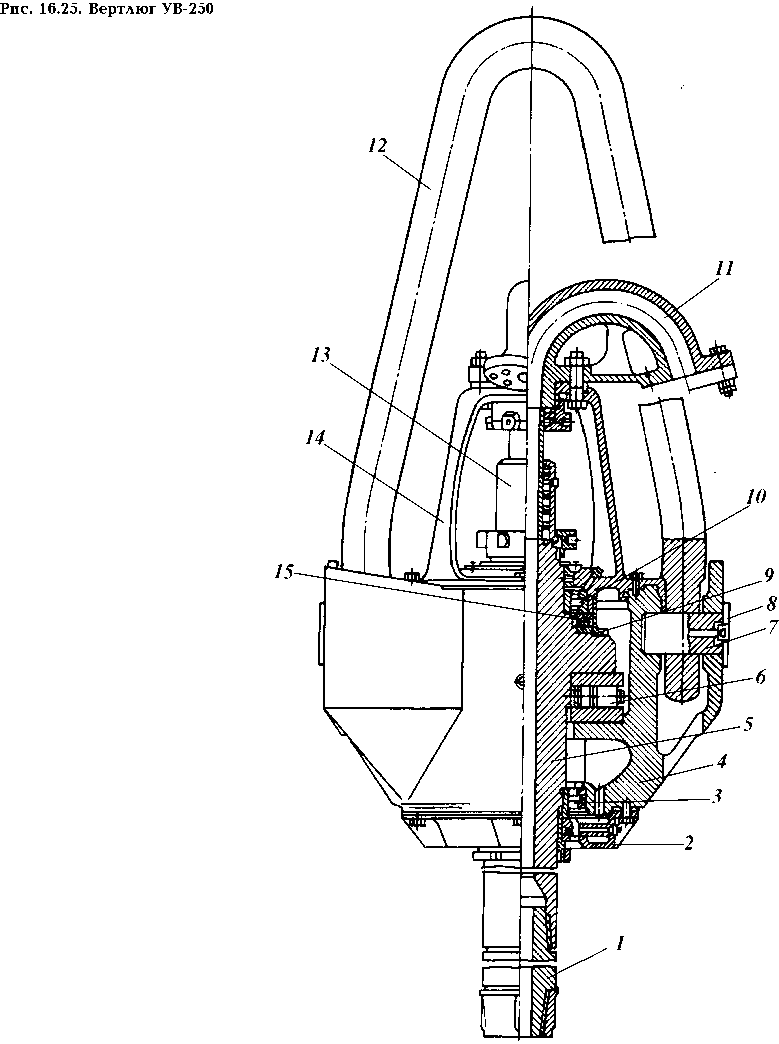

На рис. 16.25 показано устройство современных вертлюгов. Корпус 4 вертлюга изготовляется из углеродистой или низколегированной стали и представляет собой полую отливку с наружными боковыми карманами для штропа 12, посредством которого вертлюг подвешивается к крюку талевого механизма. Штроп имеет дугообразную форму и круглое поперечное сечение. Он изготовляется методом свободной ковки из легированных сталей марок 40ХН, 38ХГН, 30ХГСА.

На высаженных концах штропа растачиваются отверстия для пальцев

7, соединяющих штроп с корпусом вертлюга. Пальцы устанавливаются в

горизонтальных расточках карманов и корпуса и предохраняются от выпадения и проворотов стопорной планкой 8, которая входит в торцовый паз пальца и приваривается к корпусу вертлюга. При отводе ведущей трубы в шурф штроп вертлюга отклоняется от вертикали и занимает положение, удобное для разъединения и соединения его с крюком талевого механизма.

Угол поворота штропа ограничивается стенками карманов корпуса вертлюга и не превышает 45°. На пальцах штропа выполнены смазочные канавки и отверстия с резьбой для пружинных масленок. Резьба смазочных отверстий используется для завинчивания рым-болтов, с помощью которых проводится распрессовка пальцев вертлюга.

В корпусе вертлюга на упорных и радиальных подшипниках вращается ствол 5 с переводником 1 для соединения вертлюга с ведущей трубой бурильной колонны. Ствол представляет собой стальной цилиндр с центральным проходным отверстием для промывочной жидкости и с наружным фланцем для упорных подшипников. Ствол вращается с частотой бурового ротора и испытывает нагрузки, создаваемые буровым инструментом и промывочной жидкостью, нагнетаемой в скважину. По сравнению с другими несущими узлами и деталями ствол вертлюга наиболее нагружен. Это предъявляет повышенные требования к его прочности. Стволы вертлюгов изготовляют из фасонных поковок, получаемых методом свободной ковки. Благодаря применению таких заготовок снижаются расход материала и затраты на механическую обработку. Для стволов используют стали марок 40Х, 40ХН, 38ХГН, приобретающие в результате ковки более совершенную кристаллическую структуру и повышенные механические свойства.

Осевое положение ствола вертлюга фиксируется упорными подшипниками 6 и 9. Основная опора ствола — подшипник 6, нагружаемый весом ствола и бурового инструмента, когда вертлюг посредством штропа удерживается в подвешенном состоянии. Вспомогательной опорой ствола является подшипник 9, нагружаемый собственным весом корпуса и других нев-ращающихся деталей, когда вертлюг опирается на ствол, а штроп вертлюга находится в свободном состоянии. Это происходит при установке вертлюга с ведущей трубой в шурф и в процессе бурения скважины, когда из-за недостаточного веса бурильной колонны нагрузку на долото дополняют весом вертлюга.

В рассматриваемой конструкции вертлюга в основной опоре ствола установлен упорный подшипник с короткими цилиндрическими роликами. Благодаря укороченной длине снижается скольжение роликов относительно колец при вращении ствола. Это благоприятно влияет на износ и нагрев подшипников. Подшипники с коническими и сферическими роликами обладают большей нагрузочной способностью по сравнению с подшипниками, имеющими короткие цилиндрические ролики. Поэтому в тяжело нагруженных вертлюгах преимущественно применяются упорные подшипники с коническими либо сферическими роликами. Для повышения долговечности в модернизированных вертлюгах ОАО «Уралмашзавод» (УВ-250 МА) используются конические упорные подшипники.

Для центрирования роликов относительно ствола подшипник 6 снабжен внутренним сепаратором. Наружный сепаратор предохраняет ролики от смещения под действием центробежных сил. В менее нагруженной вспомогательной опоре используется шариковый упорный подшипник. Ствол центрируется в корпусе радиальными роликовыми подшипниками 3 и 10. Упорные подшипники центрируются по кольцу, установленному на стволе. Второе кольцо является свободным и благодаря этому самоцентри-руется относительно тел качения подшипника.

Осевое положение ствола и натяг подшипников 9 и 10 регулируют прокладками между корпусом 4 и крышкой 14 вертлюга. Осевой натяг нижнего радиального подшипника регулируют установочной втулкой, навинченной на ствол вертлюга и предохраняемой от отвинчивания стопорными винтами. Наружное кольцо подшипника удерживается пружинным стопором, установленным в кольцевом пазу корпуса. Для соединения вертлюга с ведущей трубой бурильной колонны используется сменный ниппельный переводник 1, предохраняющий резьбу ствола от износа и механических повреждений.

На стволе вертлюга и верхнем переводнике ведущей трубы выполнена внутренняя резьба, поэтому для их соединения используется переводник ниппельного типа. С целью предотвращения самоотвинчивания при вращении долота на стволе вертлюга, переводниках и верхнем конце ведущей трубы выполнена левая резьба. Нижний переводник ведущей трубы и все другие соединения бурильной колонны имеют правую резьбу, совпадающую с направлением вращения долота.

Корпус вертлюга закрывается верхней 14 и нижней 2 крышками с центральными отверстиями для выводных концов ствола. Крышки крепятся к корпусу болтами. Верхняя крышка снабжена стойками и вторым фланцем, на котором укреплен отвод 11 для соединения вертлюга с буровым шлангом. Из отвода промывочная жидкость поступает в проходное отверстие ствола через промежуточное устройство 13.

Полость между корпусом 4 с крышками 14, 2 и стволом вертлюга 5 заполняется жидким маслом для смазки основного и нижнего радиального подшипников. Стакан 15 ствола образует отдельную масляную ванну для смазки вспомогательного и верхнего радиального подшипников. Масло заливается через отверстие в верхней крышке корпуса. Для слива отработанного масла предусмотрено отверстие в нижней крышке корпуса. Уровень масла проверяется контрольной пробкой, ввинченной в корпус вертлюга. Масляные отверстия закрываются резьбовыми пробками.

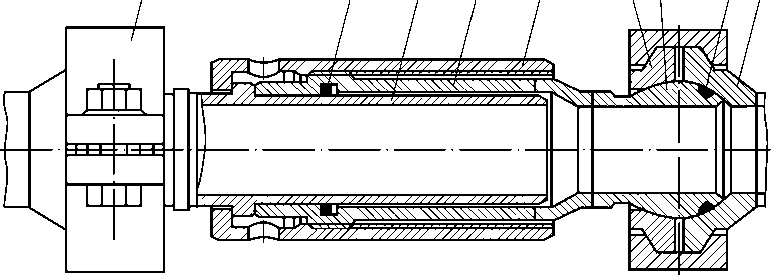

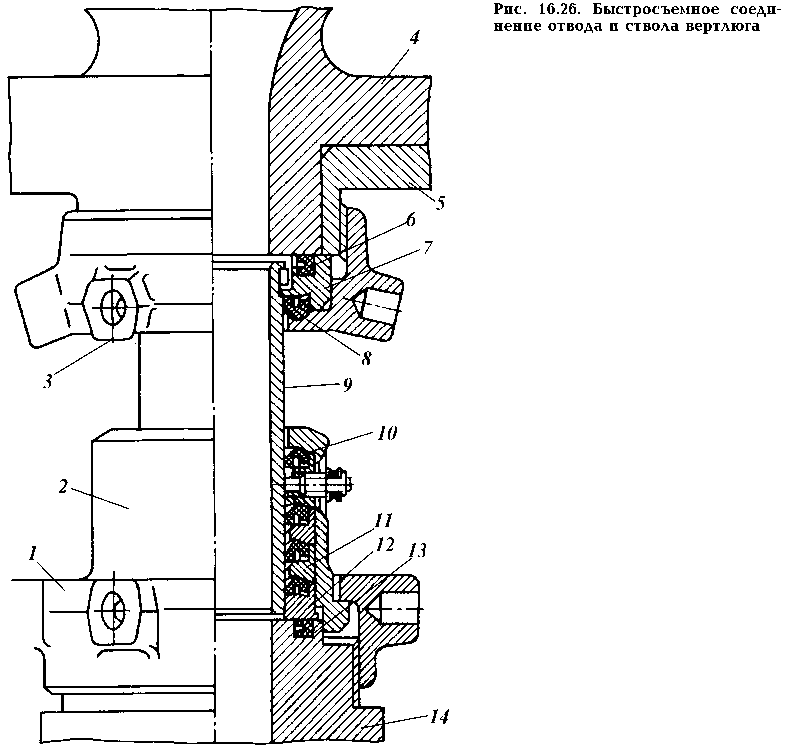

Разработаны различные конструкции устройств для соединения отвода со стволом. Быстросъемное соединение отвода со стволом (рис. 16.26) состоит из свободно плавающей напорной трубы 9, манжетных уплотнений 6,

8, 10, 13 для герметизации прокачиваемого бурового раствора и накидных гаек 1 и 3, навинченных на ствол 14 и втулку 5, зажатую крепежными болтами между отводом 4 и фланцем крышки вертлюга. Свободно плавающая напорная труба позволяет обеспечить быструю замену уплотнений и трубы, изнашиваемых абразивными частицами, которые содержатся в буровом растворе. Для этого необходимо отвинтить накидные гайки 1 и 3, извлечь весь узел и заменить его новым либо заблаговременно отремонтированным.

Работоспособность вертлюга зависит от надежности уплотнений, применяемых в его подвижных и неподвижных соединениях. Наиболее ответственными являются уплотнения напорной трубы, которые служат для предотвращения утечки бурового раствора, нагнетаемого под высоким давлением. Для этой цели (см. рис. 16.26) используются самоуплотняющиеся радиальные 8, 10 и торцовые 6, 13 манжеты из синтетических материалов, обладающих достаточной упругостью и износостойкостью. Воротники манжет направлены навстречу действующему давлению и поэтому прижимаются к уплотняемым поверхностям с силой, пропорциональной давлению промывочной жидкости.

Стыкуемые торцы напорной трубы и отвода уплотняются радиальной 8 и торцовой 6 манжетами, установленными в канавках кольцевой втулки 7. Втулка с манжетами надеты на напорную трубу и плотно прижаты к отводу вертлюга посредством накидкой гайки 3. Противоположный стык между нижним торцом напорной трубы и стволом вертлюга уплотняется четырьмя радиальными манжетами 10, разделенными металлическими кольцами 11, и торцовой манжетой 13. Радиальные манжеты установлены в стакане 2 и затянуты накидной гайкой 1, соединяющей стакан со стволом вертлюга.

Стакан вращается вместе со стволом, и радиальные манжеты скользят относительно напорной трубы, удерживаемой силой трения в верхней манжете 8. Скольжение вызывает износ контактируемых поверхностей, ускоряемый абразивным воздействием бурового раствора. Поэтому нижнее уплотнение напорной трубы в отличие от неподвижного верхнего имеет многорядную конструкцию, благодаря которой повышаются его надежность и долговечность. Стакан снабжен винтовой масленкой для периодической смазки манжет с целью уменьшения износа и нагрева уплотнения в результате трения.

Рис. 16.27. Уплотнение масляной ванны

Манжета 10, расположенная над смазочным отверстием в стакане, предотвращает утечку масла при шприцовке и предохраняет его от внешнего загрязнения. Торцовая манжета 13 вращается вместе со стволом вертлюга и кольцом 12 и остается неподвижной относительно стыкуемых поверхностей. Неточности, допущенные при изготовлении и сборке, компенсируются свободно плавающим положением напорной трубы. Напорные трубы изготовляются из низколегированных цементируемых сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность напорных труб шлифуется.

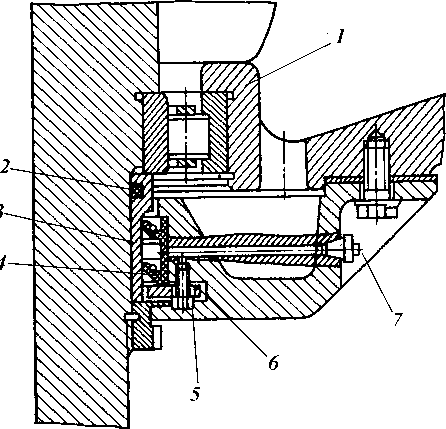

Для предотвращения утечки масла из масляной ванны вертлюга в нижней крышке его корпуса установлены две манжеты 4 (рис. 16.27). Манжеты прилегают к втулке 3, служащей для фиксации внутренней обоймы радиального подшипника 1 ствола вертлюга. Воротник манжеты прижимается к втулке с помощью кольцевой цилиндрической пружины, надетой на манжету. Во избежание проворота в крышке и для обеспечения герметичности манжета сажается в расточку крышки с натягом.

В осевом направлении манжета фиксируется шайбой 6, которая крепится к крышке болтами 5. Уплотнительное круглое кольцо 2 предотвращает просачивание масла между стволом вертлюга и втулкой. Для уменьшения трения в местах сопряжения с втулкой манжеты смазываются пластичным маслом через масленку 7. При заметном износе втулка заменяется новой. Аналогичные манжеты установлены между стволом и верхней крышкой корпуса вертлюга.

Плоские стыки между корпусом вертлюга и его крышками уплотняются листовыми прокладками из картона. Прокладка верхней крышки корпуса одновременно используется для регулирования осевого натяга вспомогательного упорного подшипника. Прокладка между крышкой и отводом вертлюга, работающая под давлением бурового раствора, изготовляется из прорезиненной ткани. Прокладки затягиваются болтами, используемыми для крепления стыкуемых деталей вертлюга.

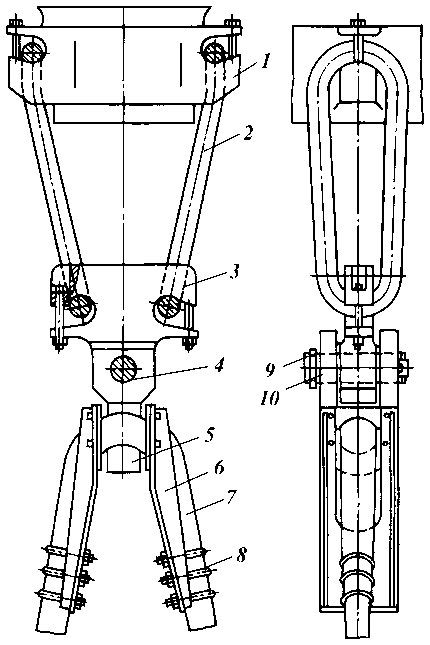

В талевом механизме буровых установок, оснащенных комплексом АСП, вместо крюка используется автоматический элеватор. Соединение вертлюга с автоматическим элеватором осуществляется посредством устройства (рис. 16.28), состоящего из петлевых штро-пов 2, переходной скобы 3 и траверсы 5. Траверса надевается на штроп 7 вертлюга и соединяется с переходной скобой осью 4, закрепленной гайкой 9 и шплинтом 10. Положение траверсы фиксируется рамками 6, закрепленными на штропе вертлюга хомутами 8.

Вертлюг подвешивается к талевому механизму с помощью штропов 2, соединяющих переходную скобу с автоматическим элеватором 1, установленным на талевом блоке. Для предохранения штропов от выпадения проушины автоматического элеватора и переходной скобы крепятся болтами. При установке вертлюга в шурф штропы вытаскивают и автоматический элеватор освобождается для выполнения спускоподъемных операций.

ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ

Параметры вертлюга должны отвечать требованиям бурения и промывки скважин и одновременно соответствовать аналогичным параметрам подъемного механизма и буровых насосов.

Допускаемая статическая нагрузка - постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при невращающемся стволе. Уровень осевых нагрузок, действующих на ствол вертлюга, зависит от глубины бурения и достигает наибольших значений при подъеме прихваченной бурильной колонны либо при расхаживании обсадной колонны с циркуляцией бурового раствора. При этом в целях безопасности наибольший уровень действующих нагрузок не должен превышать допускаемой нагрузки на крюке, принятой для буровой установки соответствующего класса. Поэтому допускаемая статическая нагрузка вертлюга должна быть не менее допускаемой нагрузки на крюке буровой установки.

Динамическая нагрузка установлена исходя из условия обеспечения расчетного ресурса основной опоры вертлюга при вращении с частотой 100 об/мин в течение 3000 ч. Основная опора вертлюга вращается с подвешенной к нему бурильной колонной, масса которой возрастает по мере углубления скважины и зависит от применяемых труб. Согласно этому динамическая нагрузка на вертлюг рассчитывается по наиболее тяжелой бурильной колонне, используемой при бурении скважин заданной глубины. Исходя из общепринятой методики расчета подшипников динамическую нагрузку на вертлюг Обк, соответствующую весу бурильной колонны при частоте вращения 100 об/мин и ресурсе 3000 ч, определяются по формуле

Обк = С/1,9,

где С — динамическая нагрузка на подшипник вертлюга, кН.

Таблица 16.7

Техническая характеристика вертлюгов

|

Показатель | УВ-250МА |

УВ-320МА | УВ-450МА |

| Допускаемая (максимальная) нагруз | 2500 | 3200 |

4500 |

| ка, кН | |||

| Динамическая нагрузка (при | 1450 |

2000 | 2600 |

| 100 об/мин), кН | |||

| Максимальное давление прокачи | 25/32 | 32/35 |

40 |

| ваемой жидкости (раствора) в ство | |||

| ле, МПа | |||

| Габариты сменной верхней трубы, | |||

| мм: | |||

| внутренний диаметр |

75 | 75 | 75 |

| наружный диаметр | 90 | 90 | 90 |

|

высота | 220 | 220 | 250 |

| Твердость рабочей поверхности | >55 | >55 | >55 |

| трубы HRC | |||

| Размеры штропа, мм: |

|||

| верхнее сечение НхЛ | 140x150 |

150x170 | 170x190 |

|

высота | 1738 | 1950 | 2185 |

| внутренний радиус r | 125 |

125 | 125 |

|

Просвет для подвешивания на крю |

510 | 540 | 832 |

| ке В, мм | |||

| Диаметр пальца штропа d, мм | 115 | 140 |

140 |

| Резьба переводника для соединения |

З-152Л | З-152Л |

З-152Л |

| с ведущей трубой (левая) | |||

| Присоединительная резьба ствола | З-152Л | З-171Л |

З-171Л |

| (левая) |

|||

| Соединение ствола с буровым рука- |

Фланцевое | Фланцевое |

|

| вом |

или резьбовое через переводник с резьбой LP4 API std^ | ||

| Основной опорный подшипник | 6— 19744ХМУ | 6— 19752ХУ | 6— 19760ХУ |

| Центрирующий подшипник | 32140, 32144 | 32144 |

2032148М |

| Габариты, мм: | |||

| высота с переводником | 2850 |

3000 | 3360 |

|

ширина по пальцам штропа |

1090 | 1212 | 1375 |

| Масса, кг | 2200 | 2980 | 4100 |

Максимальное давление прокачиваемой жидкости определяются исходя из режима промывки скважины. Его значение должно быть не менее наибольшего давления насосов, используемых в буровой установке соответствующего класса.

Диаметр проходного отверстия ствола оказывает двоякое воздействие на работу вертлюга. С его увеличением снижается скорость течения промывочной жидкости, поэтому уменьшаются гидравлические потери и износ внутренней поверхности ствола. Одновременно с диаметром проходного отверстия возрастает наружный диаметр ствола, в результате чего увеличивается скорость скольжения и износ ствола и его уплотнения. Поэтому чрезмерное увеличение проходного отверстия ствола нежелательно. На основе опыта конструирования и эксплуатации вертлюгов диаметр проходного отверстия ствола принимается равным 75 мм. Внутренний диаметр напорной трубы равен диаметру проходного отверстия ствола вертлюга.

Основные параметры вертлюгов ОАО «Уралмашзавод» приведены в табл. 16.7.