15 глава спускоподъемный комплекс

ГЛАВА СПУСКОПОДЪЕМНЫЙ КОМПЛЕКС

15.1. ПРОЦЕСС ПОДЪЕМА И СПУСКА КОЛОНН.

Спускоподъемным комплексом буровой установки называется совокупность узлов, механизмов и приспособлений, служащих для спуска, подъема и удержания на весу бурильных и обсадных колонн и обеспечения технологических и аварийных операций.

В процессе проводки скважины спускоподъемный комплекс выполняет следующие функции: спуск и подъем (СПО) бурильных колонн для смены изношенного долота, когда нагрузка на систему не превышает веса колонны в воздухе; дополнительные технологические и аварийные работы, когда нагрузки на систему превышают вес бурильной колонны в воздухе. К дополнительным и аварийным работам относятся: приподъем и спуск бурильной колонны в процессе бурения при одновременном ее вращении и промывке скважины (расширение): спуск обсадных колонн; подъем обсадных колонн для освобождения элеватора или клиньев после наращивания очередной трубы или в связи с осложнениями; ликвидация прихватов и аварии бурильных и обсадных колонн; спуск и подъем бурильных колонн в искривленных и наклонных скважинах.

Первая категория операций (СПО) является наиболее продолжительной, циклической с переменными динамическими нагрузками, определяющими долговечность элементов спускоподъемного комплекса.

Вторая категория операций вызывает более высокие, кратковременные нагрузки в элементах комплекса, носящие случайный характер. Так как закономерность действия этих нагрузок не установлена, то за максимальную нагрузку принимают усилие на крюке, которое не должно превосходить в процессе всего цикла бурения скважины разрывной прочности применяемых бурильных труб или 0,8 наибольшей страгивающей нагрузки спускаемых обсадных труб.

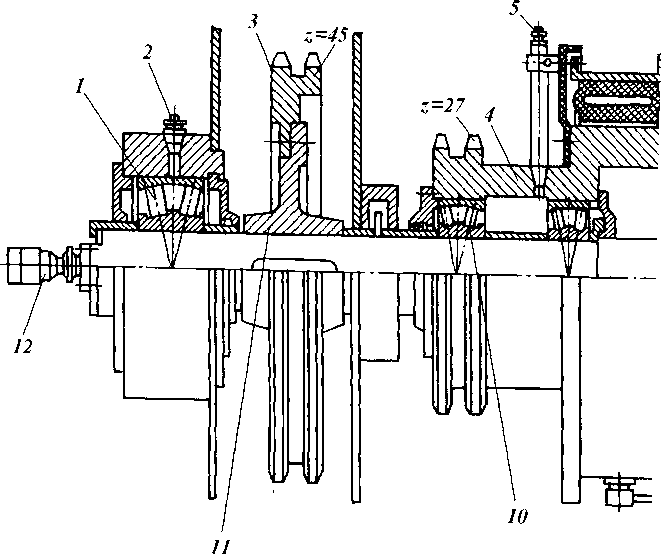

Оборудование подъемного комплекса работает в режиме повторнократковременных меняющихся по величине нагрузок. Процесс подъема из скважины колонны, скомпонованной из отдельных секций (свечей), состоит из циклов лп, содержащих повторяющиеся в строго определенной последовательности операции (рис. 15, а): захват колонны элеватором; подъем всей колонны на длину свечи при нагрузке на крюк, равной весу поднимаемой колонны в растворе и силам сопротивления при ее движении в скважине; установку колонны на стол ротора; освобождение от растягивающей нагрузки поднятой на поверхность свечи; раскрепление ключами, отвинчивание от колонны поднятой свечи и установку ее внутри буровой в специальном магазине или укладку на мостки около буровой; спуск нена-груженного крюка и элеватора для захвата колонны, подвешенной на роторе; захват и подъем колонны на длину следующей свечи и т.д. При спуске колонны (рис.15.1, б) эти операции выполняют в обратной последовательности, но с другими продолжительностью и нагрузками.

Продолжительность подъема и спуска каждой свечи складывается из машинного и машинно-ручного времени.

Машинное время подъема и спуска каждой свечи зависит от степени

0 0,5 1,0 1,5 t, мин 0 0,5 1,0 t, мин

Рис. 15.1. Диаграмма цикла нагружения подъемный системы:

а, б - соответственно подъем и спуск колонны на длину одной свечи; N - мощность на барабане лебедки; t -время; tэ - установка или снятие с колонны элеватора; tn3, tn - подъем элеватора, колонны; tу - захват и установка свечи; tK, ^в и tKp - раскрепление, отвинчивание, свинчивание и крепление свечи; tn.K - приподъем

колонны; t„, tC3 - спуск колонны, элеватора; А - подъем последующих свечей

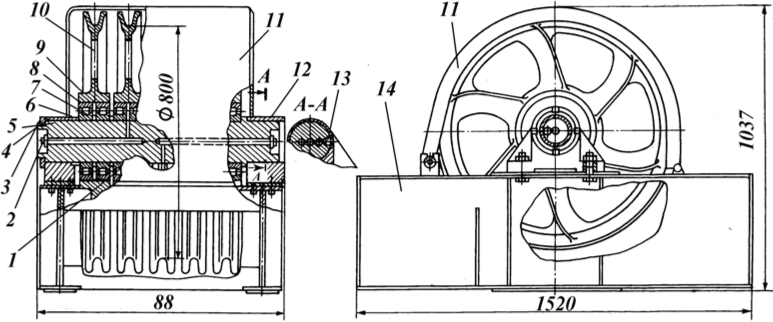

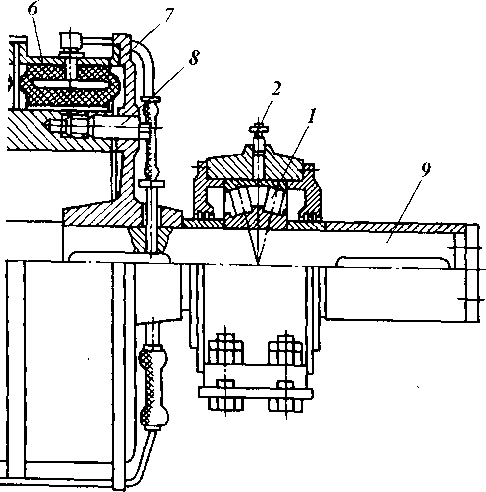

Рис. 15.2. Конструктивная схема подъемного комплекса:

1 - крюк; 2 - талевый блок; 3 -

несущие ветви; 4 - кронблок; 5 -вышка; 6 - лебедка; 7 - приспо

собление для крепления неподвижного конца каната; А и Б -ведущая и неподвижная ветви каната; 0 - ось скважины

совершенства конструкции подъемного комплекса, его мощности, скоростей подъема и т.д.; время, затрачиваемое на машинно-ручные операции, зависит от размера и веса свечей, степени механизации этого процесса, квалификации бригады и т.д. Из диаграмм цикла подъема и спуска свечи (см. рис. 15.1) видно соотношение машинного и машинно-ручного времени при этих операциях.

Общее время, затрачиваемое на подъем и спуск бурильной колонны подразделяется на время, затрачиваемое на подъем колонны, спуск нена-груженного элеватора для захвата очередной свечи, спуск колонны и подъем ненагруженного элеватора для захвата очередной спускаемой свечи, находящейся в магазине (или время на подъем элеватора с одной трубой, захватываемой с мостков).

Число рейсов подъемного комплекса во время проводки скважины зависит от ее глубины, поскольку оно является функцией проходки на долото, зависящей от конструкции скважин и долот, буримости пород, способа и уровня техники бурения, качества долота и др.

Обычно для бурения глубоких скважин расходуют от нескольких долот в мягких породах до нескольких десятков, а иногда и сотен долот в твердых породах.

По мере углубления скважины в процессе бурения длину бурильной колонны периодически увеличивают, при этом возрастает и вес колонны, а следовательно, и нагрузка на подъемный комплекс. Нагрузка на подъемный комплекс при подъеме уменьшается по мере извлечения колонны из скважины, а при спуске, наоборот, увеличивается.

Число циклов изменения нагрузок на талевую систему для каждого рейса равно числу свечей в колонне.

Для выполнения перечисленных функций можно применять различные подъемные системы: механические полиспасты, рычажные или зубчатые, гидравлические и др. Однако до настоящего времени конструкторам не удалось создать подъемную систему для буровой установки, конкурентоспособную с полиспастной (рис. 15.2).

Для каждого назначения, нагрузки и условий бурения конструктор должен найти наивыгоднейшее число ветвей в системе (в настоящее время применяют от 2 до 14 ветвей), а также наиболее целесообразную точку крепления неподвижного («мертвого») конца каната, так как от этого зависят передаточное отношение и нагрузка в подъемной системе.

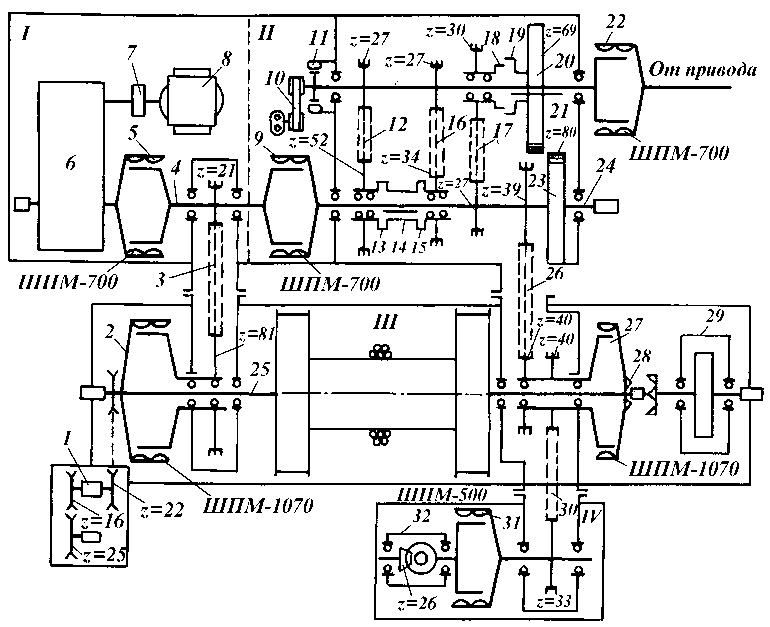

15.2. КИНЕМАТИЧЕСКАЯ СХЕМА КОМПЛЕКСА ДЛЯ СПО

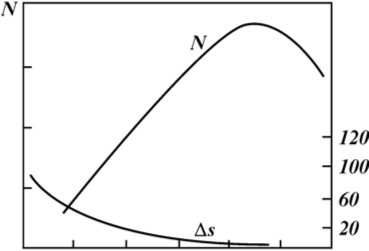

Кинематическая схема комплекса СПО приведена на рис. 15.3. Во время подъема и спуска колонн скорость движения всех элементов подъемной установки непостоянна вследствие неравномерности вращения двигателя, изменения радиуса навивки каната на барабан, непостоянства КПД механизма и сопротивления движению колонны в скважине Кинетические соотношения и параметры системы можно найти из следующих выражений.

Средняя частота вращения (об/мин) барабана лебедки при подъеме

Пб1 = Пд/Цдб,

где пд — номинальная частота вращения вала двигателя, об/мин; идб — общее передаточное отношение от вала двигателя до барабана лебедки,

идб = U1U2U3... un;

и1, и2, ..., ип — передаточные отношения промежуточных передач от вала двигателя до барабана лебедки.

Скорость навивки (м/с) каната на каждом из рядов барабана ив = = лДпб/60, где Dt — диаметр навивки каната в каждом ряду, м.

Минимальный диаметр навивки каната D0 = D6 + d, где D6 — диаметр бочки барабана; d — диаметр каната.

Наибольший диаметр навивки каната

De = D6 + a(z - 1)d, (15.1)

где z — число слоев навивки каната; а — коэффициент уменьшения диаметра навивки за счет смятия и укладки каната, а = 0,93^0,95.

Канат на барабан можно навивать в несколько слоев или по винтовой линии с противоположным направлением спиралей в смежных рядах или с параллельной укладкой витков. Лучшей в отношении уменьшения износа каната является параллельная укладка, при этом коэффициент а имеет наименьшее значение.

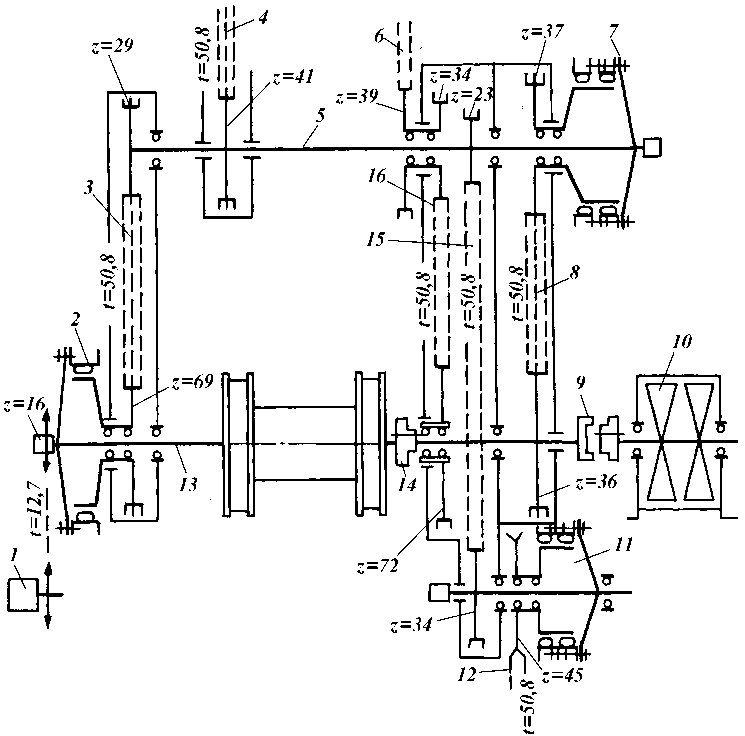

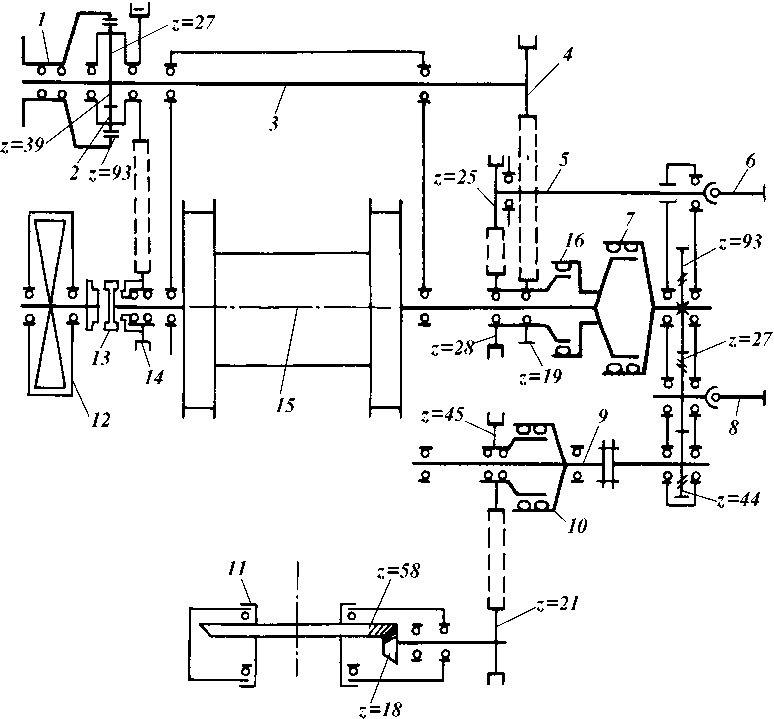

Рис. 15.3. Кинематическая схема подъемного комплекса:

1 — двигатель; 2 — трансмиссия с коробкой передач; 3 — лебедка; 4 — кронблок; 5 — талевый блок; 6 — крюк

Средний диаметр навивки каната Бср = (Do + De)/2.

(15.2)

Зная частоту вращения барабана лебедки и его размеры, определяют наибольшие [см. формулы (15.1), (15.2)], наименьшие и средние скорости талевого каната и крюка без учета разгона и торможения.

Средняя скорость (м/с) ведущей ветви талевого каната

Vu. ср пDCрnб^/60. (15.3)

Средняя скорость крюка (м/с) без учета разгона и торможения

^.ср Ув.ср/^т, (15.4)

где ит — кратность полиспаста или число рабочих ветвей в талевой оснастке.

Скорости движения каната (см. рис. 15.3): v1 = ув; v2 = v1 — 2ук = v3; v4 = V3 — 2ук = v1 — 4ук ..., где v1 > v2 = v3 > v4 = ... ; скорость неподвижной ветки каната vyi = 0.

Частоты вращения шкивов блоков (об/мин):

,__; n2 = 60(Vв - Vк);

60v в

n =-а

D nDm

= 6OV2 = 60(vв - 2vк) где D0 — диаметр шкива блока, м; ув, v1, у2, ..., ум — скорости движения каната, м/с; n1, n2, ..., n — частоты вращения шкивов, об/мин.

3

kD„-

kD„-

Из этих соотношений видно, что наибольшая скорость движения каната в талевой системе всегда у ведущей ветви, а с наибольшей частотой вращается шкив, через который проходит эта ветвь. Наибольшая скорость движения каната должна быть ув < 20 м/с, так как при больших скоростях не происходит равномерной укладки каната на барабан лебедки.

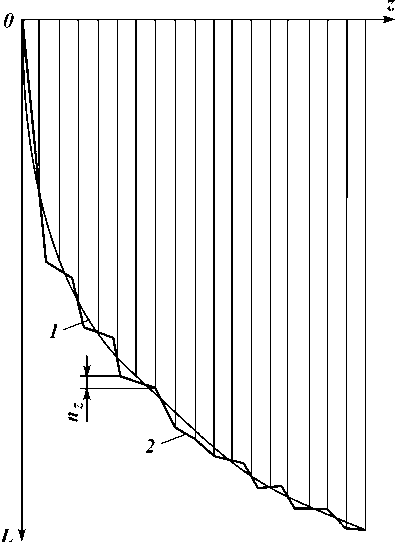

Для определения максимальных нагрузок для расчетов элементов подъемного комплекса на прочность необходимо располагать данными о динамических нагрузках и времени их действия. Рассмотрим процесс движения талевой системы при СПО для определения действительной скорости крюка.

Подъем крюка при помощи лебедки под нагрузкой происходит при извлечении колонны из скважины, а без нагрузки — при ее опускании. Спуск крюка под нагрузкой производится при опускании колонны в скважину, а без нагрузки — при подъеме колонны.

Действительная средняя скорость (м/с) подъема или спуска крюка с учетом разгона и торможения

h (15.5)

ti + t2 +

где h — длина хода крюка, м, при расчетах можно принимать h = el; l — длина свечи; e = 1,01^1,02 — коэффициент превышения хода крюка над длиной свечи.

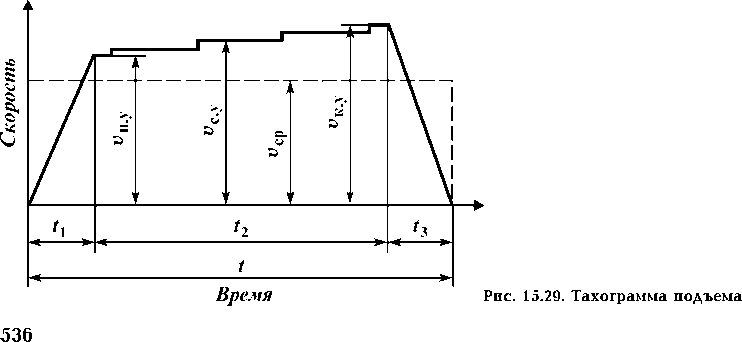

Каждый цикл подъема или спуска свечи может состоять из двух или трех периодов: периода разгона t1, в течение которого крюк увеличивает скорость движения; периода установившейся скорости движения t2; периода замедления движения t3 до полной остановки. В некоторых случаях период установившегося движения может отсутствовать.

Действительная средняя скорость крюка при подъеме зависит от длины каната, наматываемого на первый и последний ряды барабана, и от интенсивности разгона. Действительная средняя скорость может на 3 — 8 % отличаться от скорости, определенной по среднему ряду навивки каната; при практических расчетах этой ошибкой можно пренебречь.

Время разгона крюка при подъеме (с):

^п = ^бЮб У л / Мб;

здесь 1б — момент инерции подъемного вала, приведенных к нему инерционных моментов всех вращающихся частей трансмиссии и движущейся бурильной колонны, Н-м-с2; юб — угловая скорость барабана, с-1; ул — коэффициент, зависящий от соотношения частот вращения ведомых частей главного фрикциона лебедки в конце периодов разгона и установившегося движения (для буровых лебедок можно принимать ул = 1,85); Мб — крутящий момент на барабане от нагрузки на крюке, Н-м;

t2п = tп — ^п — t3п,

^ — время подъема колонны на длину свечи.

Средняя скорость подъема меньше скорости, обеспечиваемой при полной (номинальной) частоте вращения двигателя, из-за невозможности мгновенного пуска и торможения лебедки.

Vп.ср = = ^п -1—, (15.6)

— к.ср.п — к max п

где -к.ср.п и -к max п — скорости крюка средняя и максимальная при подъеме колонны, м/с; Хп — коэффициент заполнения тахограммы при подъеме.

Коэффициент заполнения тахограммы при подъеме можно определить по формуле

-2

хп = 1 + с-^, (15.7)

h

где с — коэффициент, зависящий от типа привода лебедки, с2/м (для электрического, дизель-электрического, газотурбоэлектрического привода с = = 2,4; для дизельного с гидротрансформатором и газотурбинного приводов с = 3,6; для дизель-механического и дизельного привода с гидромуфтой с = 4,8).

Талевая система буровых установок служит для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка, для уменьшения силы натяжения конца каната, навиваемого на барабан лебедки.

Талевая система состоит из неподвижного кронблока, подвижного талевого блока, гибкой связи (талевого каната, соединяющего неподвижный и подвижный блоки), бурового крюка и штропов, на которые подвешивают колонну бурильных или обсадных труб, устройства для крепления неподвижного конца талевого каната, допускающего перепуск каната.

К талевым системам буровых установок предъявляют следующие общие требования: эксплуатационная надежность, так как выход из строя элементов талевой системы ведет к серьезным авариям; удобство и безопасность обслуживания — все движущиеся элементы должны быть защищены кожухами и иметь обтекаемые формы, исключающие возможность задевания за вышку; долговечность; возможность осуществления быстрого монтажа и демонтажа, смены каната при переоснастках; взаимозаменяемость однотипных механизмов и элементов между собой; удобство для погрузки всех механизмов талевой системы на транспортные средства и возможность многократных перемещений их волоком на небольшие расстояния в пределах промыслов.

В буровых установках для бурения скважин глубиной 1200 — 3000 м следует применять талевые системы с числом шкивов в талевом блоке и кронблоке 2x3 и 3x4; в установках для глубин 3000 — 7000 м число шкивов следует выбирать от 3x4 до 6x7.

Неподвижный конец каната укрепляют к основанию буровой через специальные устройства.

Число и размеры блоков, а также число ветвей каната в талевой системе определяются допустимой нагрузкой на крюке, тяговым усилием лебедки, размерами, прочностью и типом талевого каната. Эти показатели должны быть увязаны между собой.

В одном случае при бурении скважин одинаковой глубины в различных условиях на крюк действуют одинаковые нагрузки, но число СПО в этих условиях бурения может отличаться от числа СПО при бурении в других условиях в несколько раз. Если число СПО небольшое, то решающим фактором является прочность талевой системы, а при большом числе СПО — абразивный и усталостный износ каната и других элементов. В одном случае можно выбрать систему с большим числом шкивов и ветвей каната, но с небольшим его диаметром, в другом — канатов большого диаметра с высоким сопротивлением абразивному и усталостному износу, но при меньшем числе шкивов в системе. Чтобы правильно решить эту задачу, прежде всего надо знать условия применения системы и свойства канатов и элементов системы; это необходимо для выбора наиболее эффективного решения из всего многообразия возможных. В талевых системах буровых установок следует применять стальные канаты диаметром от 20 до 42 мм. Талевые системы характеризуются максимальной допускаемой нагрузкой, числом рабочих ветвей и диаметром каната.

Практикой эксплуатации установлено, что целесообразнее уменьшать число шкивов, увеличивать их диаметр, применять более прочные канаты большего диаметра.

Число шкивов кронблока всегда должно быть на единицу больше, чем в талевом блоке, а число ветвей в оснастке — четное: = гтб + 1, ит =

= 2 z-ro, здесь z-ro и z^ — число шкивов талевого блока и кронблока.

Скорость ведущей ветки каната ув по условиям намотки на барабан лебедки не должна превышать 20 м/с, т.е. ув = уки т < 20 м/с, где ук — скорость крюка, м/с.

В то же время натяжение ведущей ветви должно быть

р = Рттах < Кд_

-*В —s'

ит ^в

где Рт тах — максимальная нагрузка на крюк, Н; Яд — действительная разрывная прочность каната, Н; ит — число ветвей в оснастке или передаточное отношение талевой системы; Бв — коэффициент запаса прочности каната (для буровых установок должен быть не менее 2 по отношению к максимальной нагрузке и не менее 3 по отношению к весу бурильной колонны номинальной длины).

Число слоев навивки каната на барабане лебедки следует выбирать наименьшим, равным 2 — 3.

Практика последних лет свидетельствует о целесообразности применения больших соотношений между диаметром шкива и каната (D0/d до 48) и применение при этом более жестких, но износостойких канатов типа ТЛК-О с линейным контактом проволок в пряди и металлическим сердечником, предохраняющим канат от раздавливания и потери формы поперечного сечения.

Талевая система работает в условиях переменных циклических нагрузок, особенно во время СПО, и в условиях вибрационных нагрузок в процессе бурения. Вибрации колонны передаются талевой системе и вызывают не только ее колебания, но часто и вышки. В процессе бурения наблюдались случаи, когда вибрационные нагрузки приводили к обрывам талевых канатов вследствие усталостных разрушений в местах перегиба неподвижного конца на первом шкиве кронблока, т.е. в месте, практически не подверженном истиранию.

15.4. ВЫБОР СТАЛЬНЫХ КАНАТОВ ДЛЯ ТАЛЕВЫХ СИСТЕМ

КОНСТРУКЦИИ КАНАТОВ

В талевых системах буровых установок применяют стальные канаты только круглого сечения. Срок службы канатов в одних условиях исчисляется всего несколькими днями, а в других — неделями или месяцами, поэтому вопросы выбора и расчета канатов для обеспечения необходимой их долговечности при различных условиях имеют первостепенное значение.

В буровых установках можно применять весьма ограниченное число типов только круглых шестипрядных канатов тросовой конструкции, т.е. двойной свивки с сердечником. Однако такие канаты изготовляют самых различных конструкций, поэтому выбор их также довольно сложен. Эти канаты по конструкции разделяют на три группы: одинарной, двойной и тройной свивки. Канат одинарной свивки является элементом каната двойной свивки и в этом случае называется прядью, а канат двойной свивки является элементом каната тройной свивки и называется стренгой. Тросовой конструкцией называется канат, состоящий из одного слоя прядей; эти канаты преимущественно и применяют в талевых системах.

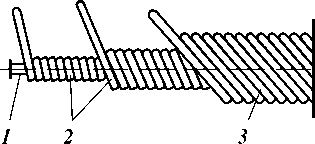

U Рис. 15.4. Многослойные пряди стального каната:

1 — сердечник; 2 — внутренние слои пряди; 3 — внешний слой

12 3

б

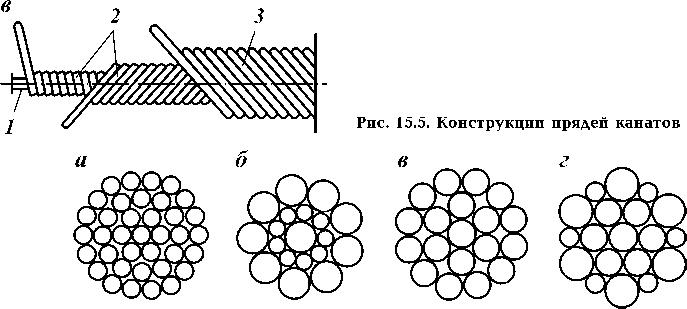

Рис. 15.6. Конструкции талевых канатов

В прядях группа проволок располагается по спирали вокруг сердечника в несколько концентрических слоев. Пряди каната изготовляют трех типов: с односторонним направлением, одинаковым углом свивки и линейным касанием проволок в слоях — тип ЛК (рис. 15.4, а); с одинаковым шагом свивки во всех слоях (рис. 15.4, б); комбинированные с разным направлением свивки по слоям (рис. 15.4, в). Во втором и третьем случаях проволоки в слоях перекрещиваются и происходит их точечное касание (тип ТК).

Пряди изготавливают из разного числа (1 + 6 + 12 + 18 = 37) проволок одной толщины 5, в слоях, свитых вокруг одной центральной проволоки сердечника — тип ТК (рис. 15.5, а); с одинаковым числом (1 + 9 + 9 = = 19) проволок разной толщины 51 и 52 в каждом слое — тип ЛК (рис. 15.5,

б); с промежуточным слоем для лучшего заполнения сечения, состоящим из проволок двух толщин 1 + (6 + 6) + 12 = 25 (рис. 15.5, в); с внешним слоем из проволок различной толщины 1 + (6 + 6) + 12 = 25 (рис.

15.5, г).

В стальных канатах двойной свивки группа прядей располагается по спирали вокруг органического или металлического сердечника. Для тяжело нагруженных талевых систем лучше выбирать канаты с металлическим сердечником, состоящим из семи прядей по семь проволок в каждой. Талевые канаты этого типа обеспечивают необходимую гибкость и имеют высокую поперечную жесткость.

Для талевых систем, предназначенных для бурения неглубоких скважин с небольшим числом СПО, следует выбирать канаты более простых конструкций, простой свивки с органическим сердечником. Для талевых систем для бурения глубоких скважин с большим числом СПО нужно выбирать канаты с высокой разрывной прочностью, хорошей гибкостью и сопротивлением истиранию внешних проволок, хорошо сохраняющих форму поперечного сечения, благодаря чему обрывы проволок в этих канатах менее вероятны. Этим условиям отвечают канаты с металлическим сердечником, у которых наружный слой прядей свит из проволок большой толщины, а внутренние слои — из тонких проволок.

На рис. 15.6 показаны канаты, применяемые в талевых системах: с простой конструкцией прядей 1, с точечным касанием проволок и органическим сердечником 2 (тип ТК-О 6x1 + 18 = 114, рис. 15.6, а); с линейным касанием проволок в прядях 1 и органическим сердечником 2 (тип ЛК-О 6x1 + 9 + 9 = 114, рис. 15.6, б); то же, но с металлическим сердечником 3 (тип 7x7 = 49) и свивкой прядей 1 из проволок различной толщины (тип ЛК 6x26 = 156 + 1 м.с., рис. 15.6, в); с прядями 1 из проволок разной толщины в промежуточном слое (тип ЛК-РО 6x1 + 6 + (6 + 6) + 12 = = 186, рис. 15.6, г) с металлическим сердечником 4, более жестких конструкций и большей прочности применяют для спуска тяжелых обсадных колонн, когда требуется высокая прочность каната, а гибкость и износ не играют большой роли.

В табл. 15.1 приведены данные стальных канатов, применяемых в талевых системах.

Таблица 15.1

Характеристики талевых стальных канатов

| Диаметр каната, мм |

Площадь сечения, мм2 |

Удельная масса, кг/м |

Разрывное усилие каната в целом, кН, при временном сопротивлении проволоки |

Толщина проволок внешнего слоя, мм | |

|

18,0 МПа | 20,0 МПа | ||||

| Канаты типа ЛК-О 6x1 + 9 + 9 = 114; 6x1 + 6 + 9 = 96; ЛК-РО 6x1 + 6 + 6 + 6 + 12 = 186 |

|||||

| 22,0 | 204 |

1,9 | 320 | 340 | 1,0 |

| 25,0 |

300 | 2,66 | 460* | 517 | 1,6 |

| 28,0 | 376 | 3,38 | 576* | 618 |

1,8 |

| 32,0 | 470 | 4,15 | 719* |

742 | 2,0 |

| 35,0 | 564 | 5,05 |

863* | 906 | 2,2 |

| 38,0 | 672 |

5,98 | 1029* | 1100 |

2,4 |

| 41,3 |

712 | 6,6 | 1120 |

1200 | 2,6 |

|

44,5 | - | 8,2 |

1200 | 1350 | 2,8 |

| Канаты типа ЛК-М 6x1 + 9 + 9 | = 114 и 6x1 + | 6 + 9 + 9 = 150 | |||

| 22,0 |

219 | 2,04 | 330 |

360** | 1,0 |

|

25,5 | 304 | 2,83 |

470** | 495 | 1,1 |

| 28,5 | 367 |

3,40 | 550 | 600** | 1,2 |

| 32,0 |

437 | 4,05 | 660 | 710** | 1,3 |

| 35,0 | 543 | 5,05 | 820 | 870 |

2,2 |

| 38,0 | 671 | 6,25 | 1010 |

1030 | 2,4 |

|

41,3 | 763 | 7,1 |

1150 | 1180 | 2,8 |

| 44,5 | — |

8,4 | 1350 | 1380 | 2,8 |

| * Для каната по ГОСТ 16853 — 71 с металлическим сердечником. | |||||

|

Данные, рекомендуемые ведущими зарубежными фирмами для тяжело нагруженных талевых систем. | |||||

Условной прочностью Rc называется суммарное разрывное усилие всех проволок в канате. При расчетах, если суммарное разрывное усилие неизвестно, его определяют по номинальному временному сопротивлению проволоки по формуле

Rc = Ств-F,

где Rc — в Н; F — суммарная площадь сечения всех проволок, м2; ств — временное сопротивление проволоки, Па.

Разрывным усилием каната в целом Rд называется усилие, при котором происходит разрушение каната. Это действительная прочность каната в целом. Разрывное усилие каната в целом всегда меньше суммарной прочности составляющих его проволок.

ДОЛГОВЕЧНОСТЬ КАНАТОВ

Под действием циклических нагрузок и перегибов на шкивах и барабане лебедки канат быстро разрушается и изнашивается.

Практикой установлено, что канаты считаются непригодными для дальнейшей эксплуатации при наличии определенного количества оборванных проволок на длине одного шага свивки. При дальнейшем использовании такого каната число обрывов быстро увеличивается, и через сравнительно небольшой срок канат полностью разрушается, что может привести к аварии.

Долговечность талевых канатов ограничивается числом разрушенных обрывов проволок или износом их по диаметру вследствие трения. Проволоки разрушаются в результате действия переменных напряжений растяжения, изгиба и кручения, возникающих от перегибов каната при наматывании и сматывании каната с барабана и движения его по блокам талевой системы; защемления каната между витками на барабане лебедки или в канавке шкива при ее несоответствии диаметру каната из-за износа канавки; повышения хрупкости проволок из-за перегрева от трения и последующего резкого охлаждения. Эти факторы оценивают по числу оборванных проволок на длине шага пряди каната.

Износ проволок каната происходит вследствие трения о канавки шкивов, барабана о витки каната (и наоборот) при движении или деформации растяжения каната, в этом случае изнашиваются проволоки наружного слоя; износа проволок внутри прядей вследствие трения прядей одна о другую и проволок между собой при изгибе. Этот износ можно оценить по уменьшению диаметра каната, который не должен превышать 10 %.

Срок службы проволочного каната определяется следующими факторами: качеством изготовления каната; соответствием конструкции и размеров каната заданным нагрузкам и условиям работы на буровой установке; диаметрами шкивов, барабана лебедки и размерами их канавок; числом слоев навивки на барабан; направлением перегибов при прохождении через шкивы; правильной оснасткой и эксплуатацией каната; качеством смазки каната. По ряду практических и экспериментальных данных уста-

новлена зависимость влияния различных конструкционных факторов на срок службы каната.

С увеличением отношения диаметра шкива к диаметру каната и уменьшением напряжения возрастает долговечность каната. Существует оптимальное соотношение между отношением D0/d и толщиной проволоки ст, при которой для заданных условий эксплуатации долговечность каната максимальна.

В канатах с линейным касанием проволок в прядях при соблюдении определенных соотношений напряжений и отношения D0/d более простые конструкции типа ЛК-РО 6x25 долговечнее более сложных по конструкции канатов типа ЛК-РО 6x37, имеющих большую гибкость. Это объясняется тем, что в последнем случае вследствие перекрещивания проволок в смежных слоях возникают дополнительные напряжения в точках их пересечения и происходит более быстрое истирание и обрыв тонких проволок.

Размеры профиля канавки, материал барабана и шкивов, удельное давление между канатом и канавкой оказывают большое влияние на работоспособность каната, поэтому профиль канавки должен точно соответствовать диаметру каната.

Талевые канаты не требуют дополнительной смазки при эксплуатации, так как закладываемой в канат смазки при его изготовлении достаточно на весь непродолжительный срок его службы. Применение специальных смазок с содержанием молибдена значительно увеличивает долговечность талевых канатов.

Согласно правилам Госгортехнадзора талевые канаты считают непригодными к дальнейшей эксплуатации в следующих случаях: при обрыве одной пряди каната; числе оборванных проволок более 10 % всего числа проволок в канате на шаге свивки каната диаметром свыше 20 мм; вдавливании одной из прядей вследствие разрыва сердечника каната; втягивании или сплющивании каната при его наименьшем диаметре менее 75 % первоначального; износе или коррозии 40 % и более (по отношению к первоначальному диаметру проволоки).

РАСЧЕТ КАНАТОВ ТАЛЕВЫХ СИСТЕМ

Канаты талевых систем рассчитывают на прочность по наибольшей действующей нагрузке и на долговечность по работе, выполненной канатом при СПО и бурении.

Расчет на прочность. Вследствие сложного напряженного состояния проволок в канате, расположенных под различными углами к оси, возникают силы давления, создающие трение между проволоками, и дополнительные касательные усилия, усложняющие напряженное состояние каната. Решить задачу по определению истинных напряжений, действующих в поперечном сечении каната, до настоящего времени не удавалось.

Правила Госгортехнадзора регламентируют расчет канатов по допускаемому усилию:

Рдоп = Rд/Sв,

где Яд — разрывное усилие каната в целом, Н; Бв — коэффициент статического запаса прочности каната, зависящий от типа машины, характера ее работы и диаметра шкивов (для талевых систем буровых установок принимают значения S = 2^5 при отношении D0/d > 30; значения S < 2 при статическом нагружении не допускаются; при динамических нагрузках при СПО S > 3).

Исследования канатов показали, что при разрыве каната, движущегося на шкивах, фактическое или динамическое разрушающее усилие значительно ниже разрушающей нагрузки каната в целом при статическом нагружении. Возникающие радиальные сжимающие усилия и трение между проволоками и прядями при статическом нагружении приближают канат к монолитному телу, и он разрушается как одно целое. Несколько иначе происходит разрушение каната при прохождении по шкивам под нагрузкой.

Поперечное сечение каната деформируется, силы сцепления между отдельными проволоками уменьшаются, и каждая проволока и прядь начинает работать отдельно, что снижает прочность каната.

Расчет работоспособности канатов. Точных методов расчета срока службы канатов нет. В практике используют метод оценки срока их службы по количеству работы, совершенной канатом в процессе СПО и бурения. Этот метод следует использовать при выборе канатов талевых систем и для составления программы его эксплуатации. Метод позволяет производить сравнительную оценку работы каната или подсчитывать его работу в сходных условиях эксплуатации и корректировать составленную программу отработки в соответствии с фактическим износом каната.

Суммарную работу А& совершаемую канатом талевой системы за время бурения скважины, сравнивают с его работоспособностью Ак; затем составляют программу перепуска и отрезания кусков каната талевой системы или находят его длину, необходимую для бурения скважины.

Общая работоспособность каната Ак — это сумма трех величин: запаса работоспособности — ресурса каната до первого отреза Ак1, запаса работоспособности каната при следующем его отрезании Ак2 и запаса работоспособности каната, оставшегося на талевой системе после того, как резервная длина каната уже использована:

Ак = Ак1 + Ак2 + Ак3.

Работа каната до первого отрезания, Дж,

Ак1 Ao1okckтkш,

где A0 — базовый или номинальный ресурс работоспособности 1 м каната, Дж; 10 — длина отрезаемой части каната, м; kc, кт и k0 — коэффициенты.

Ниже приведены значения ресурсов работоспособности талевых канатов A0 при коэффициенте запаса прочности S = 5 и отношении D0/5 = = 600 (по данным зарубежных фирм) в зависимости от диаметра каната d.

d, мм................................25,5 28,5 32 35 38

А0, МДж/м..........620-650 750-770 960 150 1350

Значение l0 выбирают на основании опыта эксплуатации в зависимости от условий бурения, конструкции каната и талевой системы. Величину 10 можно также определить ориентировочно из соотношения 10 = (0,6^0,7)В, где В — расстояние от кронблока до пола буровой, т.е. 10 — длина, примерно равная длине одной ветви каната талевой системы. Длина отрезаемой части каната не должна быть больше длины каната на первом слое барабана лебедки.

Корректирующий коэффициент kc учитывает фактический статический коэффициент запаса прочности Бв в зависимости от веса бурильной

колонны.

Коэффициент кт учитывает число спуск-подъемов и зависит от бури-мости породы.

Порода......................... Легкобуримая Средней Труднобуримая Очень

буримости труднобуримая

Работу, выполняемую талевой системой при операциях спуска и подъема бурильной колонны, принимают при расчетах в предположении, что нагрузка на крюк при спуске равна нагрузке при подъеме.

Работа при спуске и подъеме ненагруженного элеватора, Дж,

Аэ = 2Ст.^Мк.х,

где Ст.с — вес подвижной части талевой системы, Н; h — длина хода крюка, м; Мкх = Nyr + Мб.к = 2ze/l — число циклов нагружений при подъеме ненагруженного элеватора; ze — общая длина поднимаемых труб и УБТ.

Работу (Дж) при спуске УБТ при бурении на глубину, равную длине УБТ, приближенно определяют по формуле

Аут (GT, I 5убт ССу) hNy,

где 5убт — число спускаемых свечей УБТ; Ссу — вес свечи УБТ, Н; Nут —

число циклов спусков и подъемов тяжелого низа, равно 5убт.

При бурении в мягких породах величиной Аут можно пренебречь ввиду ее малости.

Работа, выполняемая при спуске и подъеме бурильной колонны, Дж, Абк = [(Ст.с + Сут) ^к + GCT(N1 + 2N2 + 3N3 + ... + Nt)]h,

где N^ — число циклов при спуске и подъеме бурильной колонны; Сст — вес свечи бурильных труб, Н; N1, N2, ..., Nt — наработка на одной ступени, т.е. число циклов нагружений при колонне с одной, двумя, тремя свечами и т.д.

При известных общем весе бурильной колонны Сбк Сут, равном Ркс, и весе бурильных труб Сбт можно определить приближенно работу при СПО:

Абк = (Ст.с + Сут + Сбт/2) hNбк.

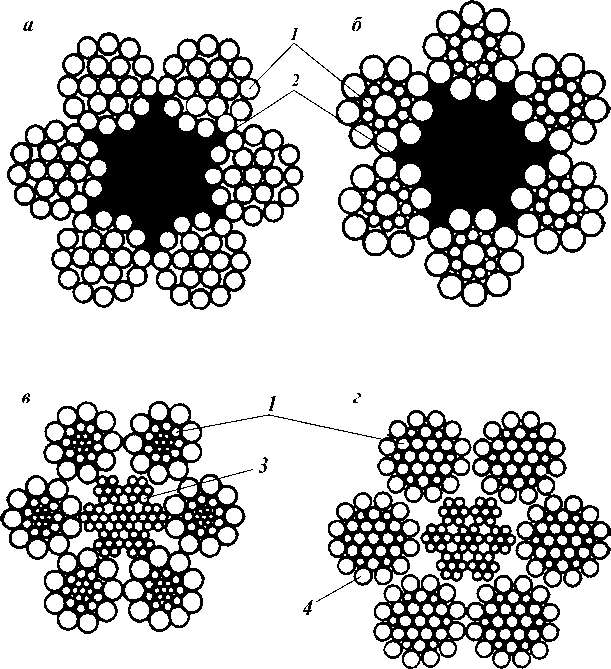

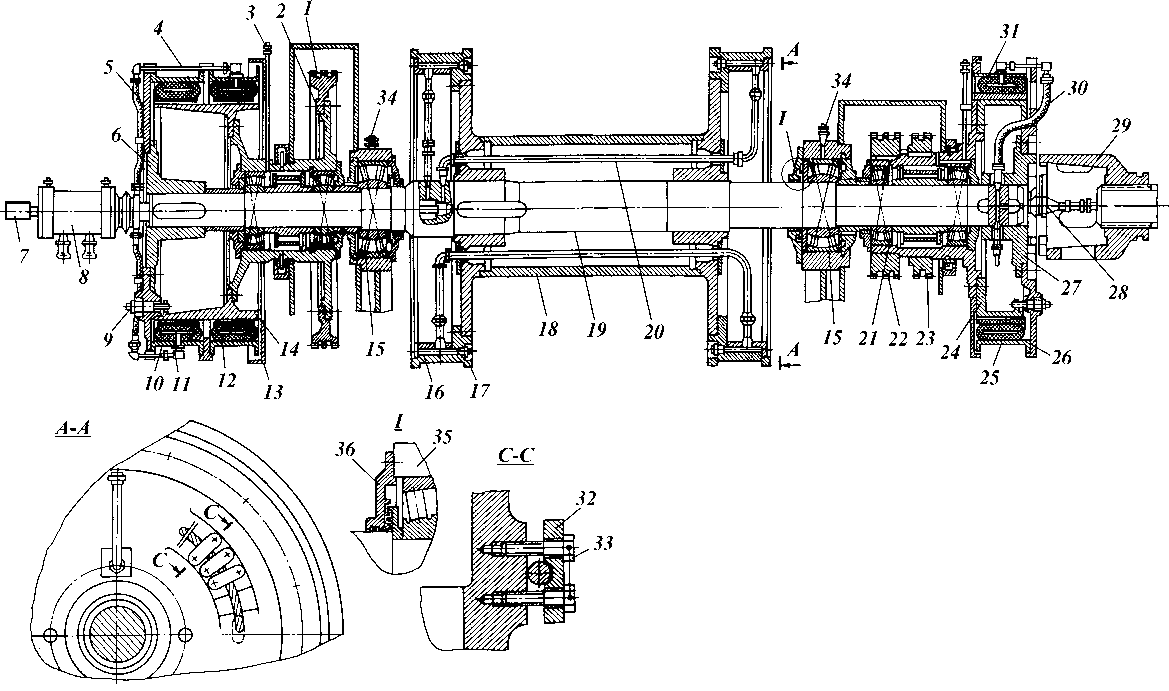

15.5. КРОНБЛОКИ И ТАЛЕВЫЕ БЛОКИ

Кронблок и талевый блок служат для размещения неподвижной и подвижной групп свободно вращающихся шкивов, по которым проходит канат талевой системы, Кронблок и талевый блок представляют собой конструкцию, в которой группа свободно вращающихся шкивов смонтирована на подшипниках на оси, укрепленной в корпусе. По числу осей и их креплению кронблоки и талевые блоки бывают двух видов — одноосные и многоосные. В одноосных конструкциях все блоки размещают на одной или нескольких подвижных соосных осях, а подшипники монтируют в ступицах шкивов; в многоосных конструкциях оси выполняют несоосными и вращающимися вместе со шкивами в подшипниках, укрепленных в корпусах на раме.

На рис. 15.7, а, в и г приведены схемы одноосных, а на рис. 15.7, б — многоосных кронблоков и талевых блоков. Предпочтительны одноосные конструкции, имеющие меньшие массу и габариты.

Одноосные кронблоки и талевые блоки по конструкции осей и опор выполняются трехопорными (см. рис. 15.7, а), двухопорными (см. рис. 15.7,

в) и многоопорными (см. рис. 15.7, г).

Оси кронблока и талевого блока представляют собой нагруженную балку. Поэтому выбор того или иного конструктивного решения зависит от возможности обеспечить требуемую прочность оси и долговечность под-

Рис. 15.7. Конструктивные схемы кронблоков:

а — одноосная с промежуточной опорой оси; б — многоосная; в — одноосная с двумя внешними опорами; г — одноосная многоопорная; 1 — опора оси; 2 — шкив; 3 — ось; 4, 5 — подшипники шкива и оси

шипников. В двухопорных конструкциях диаметр оси должен быть значительно больше, чем в многоопорных. В многоопорных одноосных конструкциях диаметр оси может быть наименьшим, однако технологически сложно обеспечить равномерное распределение нагрузки по опорам при неразрезанной оси. Вариант трехопорной конструкции является промежуточным между рассмотренными двумя.

Меньшие размеры и массу имеют одноосные кронблоки без промежуточной опоры оси. Они монтируются на сварной стальной раме, на которой укреплена ось с пятью шкивами на роликоподшипниках. Кронблок рассчитан на максимальную нагрузку 1,4 МН, и такое конструктивное решение обеспечивает прочность, жесткость и удобство обслуживания.

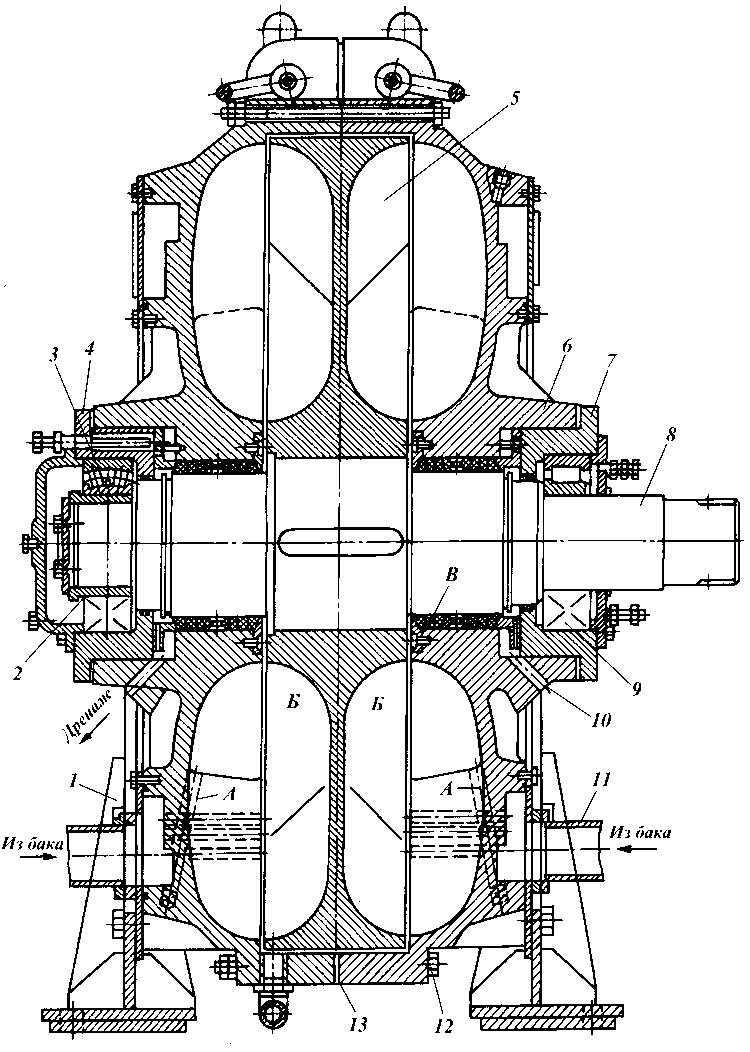

Кронблок с одной осью и двумя опорами монтируют на раме сварной конструкции, изготовленной из двух продольных и двух поперечных (двутавровых) балок. Кронблок (рис. 15.8) опирается на подкронблочные балки вышки концами крайних продольных балок. К середине продольных балок приварены на прокладках разъемные корпусы опор, на которых укреплена секция со шкивами. Секция включает ось, на которой смонтированы шкивы, каждый на двух роликоподшипниках. Ось от проворачивания в опорах застопорена ригелями. К нижней полке одной из балок может быть прикреплен держателем вспомогательный блок на нагрузки до 0,03 МН для подъема различных деталей в буровой. Для защиты вращающихся шкивов и предохранения от соскакивания каната секция блоков закрыта кожухом, укрепленным на шарнирах.

Многоосные кронблоки выполняют одноярусными (оси находятся на одном уровне) и многоярусными (с разными уровнями расположения осей).

Талевый блок представляет собой стальной сборный корпус из литых или сварных стальных элементов, в котором на осях и подшипниках смонтированы шкивы. Талевый блок должен иметь минимальные габариты, особенно по ширине, так как он движется внутри вышки в пространстве между пальцами магазинов с бурильными свечами, чтобы обеспечить безопасное расстояние между блоком и элементами вышки.

Рис. 15.8. Кронблок пятпшкпвнып с одной осью:

1 — ось шкивов; 2 — пресс-масленка; 3 — гайка; 4, 12 — опоры; 5 — ось; 6, 7 — распорные кольца; 9 — пружинное кольцо; 10 — шкив; 11 — кожух; 13 — стопорный штифт; 14 — рама

Талевые блоки бывают двух видов: односекционные (все шкивы смонтированы на одной оси, укрепленной в боковых щеках) и двухсекционные (две секции шкивов смонтированы в корпусе отдельно, а между осями оставлено пространство для пропуска свечи). Двухсекционные талевые блоки применяют в системах автоматизированного спуска и подъема свечей.

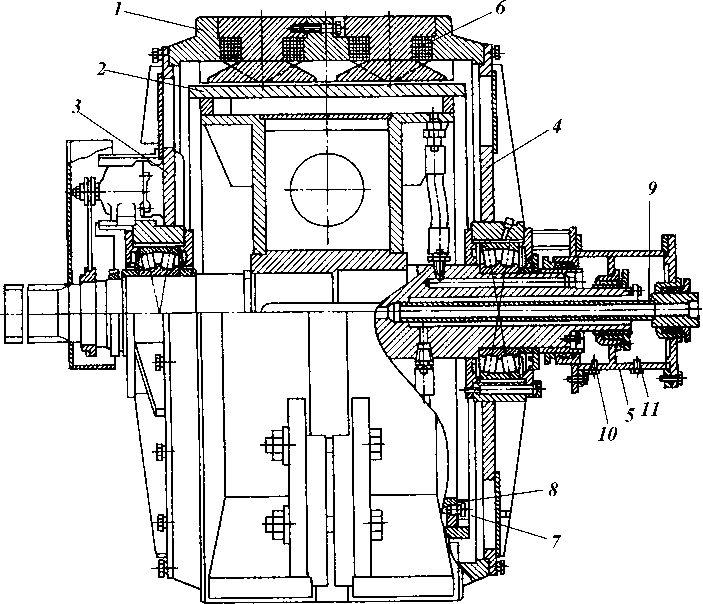

На рис. 15.9 показан шестишкивный талевый блок для максимальной нагрузки 5,0 МН. Буровой крюк следует подвешивать к талевому блоку на его нижнюю серьгу или присоединять на стержнях к его корпусу. Верхняя траверса талевого блока должна иметь отверстия для подвески его при монтаже. Сверху и с боков талевый блок закрыт кожухами с пазами для прохода каната. Для придания жесткости кожуху на лепестках, образованных прорезями, приваривают ребра жесткости или штампуют выступы. Для обеспечения равномерной затяжки щек на оси и в торце верхней траверсы устанавливают регулировочные прокладки.

В системах для механизации спускоподъемных операций применяют двухсекционные талевые блоки, между секциями которых устанавливают трубы с направляющими раструбами для пропуска свечи.

Секции шкивов талевых блоков и кронблоков выполняют однотипной конструкции, представляющей собой ось, на которой на подшипниках качения смонтированы шкивы.

Секции шкивов кронблоков отличаются от секций талевых блоков только конструкцией концов оси и ее креплением, а также числом шкивов.

Для обеспечения взаимозаменяемости шкивы, подшипники, секции кронблоков и талевых блоков, выпускаемые одним заводом, выполняют одинаковыми.

Основными требованиями, которым должны удовлетворять эти механизмы, являются надежность и наименьшие размеры по длине оси для обеспечения необходимого минимального пространства в вышке для прохода талевого блока; кроме того, чем меньше длина оси, тем меньше напряжения изгиба в ней при прочих равных условиях.

Каждый шкив должен быть так смонтирован на подшипниках, чтобы он мог свободно вращаться независимо от частоты вращения соседних шкивов; в то же время он не должен смещаться по оси под действием осевых сил от трения каната о его реборду.

Талевые системы работают в довольно напряженных условиях, поэтому к точности изготовления и качеству материалов предъявляют повышенные требования. Боковое биение шкива допускается не более 1 мм, а радиальное — не более 0,5 мм на диаметре

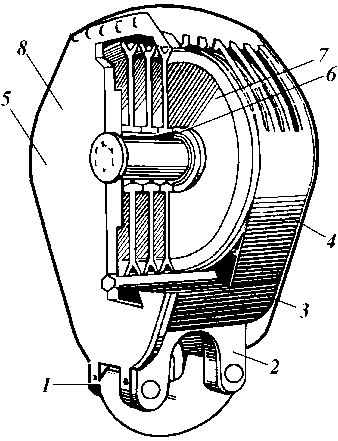

Рис. 15.9. Талевый блок шестишкивный:

1 — серьга; 2 — подвеска; 3 — корпус; 4 — кожух; 5 — ось шкивов; 6 — роликоподшипники; 7 — шкив; 8 — крышка 1000 мм. Отклонение оси профиля канавки допускается не более 1,5 мм, а разностенность реборд — не более 2 мм. Приемку следует осуществлять в соответствии с требованиями правил для грузоподъемных машин.

Корпус блока изготовляют сварным из углеродистой конструкционной стали, шкивы — литыми из легированных сталей типа 40ГЛ, 50ГЛ, 30ХНЛ или сварными из углеродистых и легированных сталей, с закалкой канавок до твердости HRC 30 — 40 и шероховатостью Rz = 25 мкм.

Оси должны быть кованые, термические обработанные, из легированной стали марки 40ХН и др.

15.6. БУРОВЫЕ КРЮКИ И КРЮКОБЛОКИ

Буровой крюк предназначен для подвешивания бурильных колонн в процессе бурения, спуска и подъема бурильных труб и спуска обсадных колонн. В процессе этих технологических операций при проводке скважин он выполняет еще и другие функции:

удерживает подвешенный на штропе вертикально перемещающийся вертлюг с вращающейся бурильной колонной;

воспринимает крутящий момент, возникающий на опоре вертлюга, при вращении бурильной колонны ротором;

обеспечивает автоматический захват за штроп вертлюга с ведущей трубой, находящейся в шурфе при переходе от операций спуска к бурению, или, наоборот, освобождение штропа вертлюга с ведущей трубой, установленных в шурфе при переходе от операций бурения к подъему;

надежно удерживает в зеве крюка штроп вертлюга при внезапных остановках в скважине спускаемой колонны;

надежно удерживает на штропах элеватор с бурильной или обсадной колонной в процессе их спуска или подъема;

легкое поворачивание крюка и манипулирование им в процессе захватывания и освобождения свечей;

автоматически поднимает отвинченную от колонны свечу (при операциях ее подъема) на высоту, несколько большую длины замковой резьбы;

автоматически устанавливает ненагруженный элеватор в заданной позиции для захвата очередной свечи из-за пальца вышки.

Наиболее сложные функции крюк выполняет при работе с бурильными колоннами, и это определяет его конструкцию. Буровой крюк выполнен из двух частей: трех рогов, захватывающих штропы элеватора и вертлюга, и корпуса крюка, в котором размещены его механизмы. Центральный рог крюка служит для захвата штропа вертлюга, два боковых — для штропов элеватора. Это позволяет быстро снимать и надевать на крюк вертлюг при переходе от бурения к операциям по спуску и подъему, причем штропы элеватора остаются висеть на крюке, что облегчает работу обслуживающего персонала. В корпусе крюка размещаются упорный подшипник, ствол, пружина, амортизатор и другие устройства.

Подшипник служит для обеспечения поворота крюка при захвате свечей или элеватора во время СПО. Пружина необходима для автоматического извлечения ниппеля из муфты замка свечи при ее отвинчивании. Ход крюка s должен быть несколько больше длины резьбы замка (от 130 до 230 мм), а усилие пружины — больше веса свечи (в разжатом состоянии от

13 до 30 кН, а в сжатом — от 25 до 50 кН).

Гидравлический амортизатор необходим для того, чтобы исключать подскок свечи и порчу ее резьбы после развинчивания. Крюк также следует снабжать позиционером, устанавливающим ненагруженный захватывающий рог в положение, удобное для работы верхнего рабочего при захвате или освобождении элеватора от очередной свечи при СПО.

Буровые крюки классифицируют по максимально допустимой нагрузке и конструктивному исполнению — трех- и двурогие. Двурогие крюки при-

660

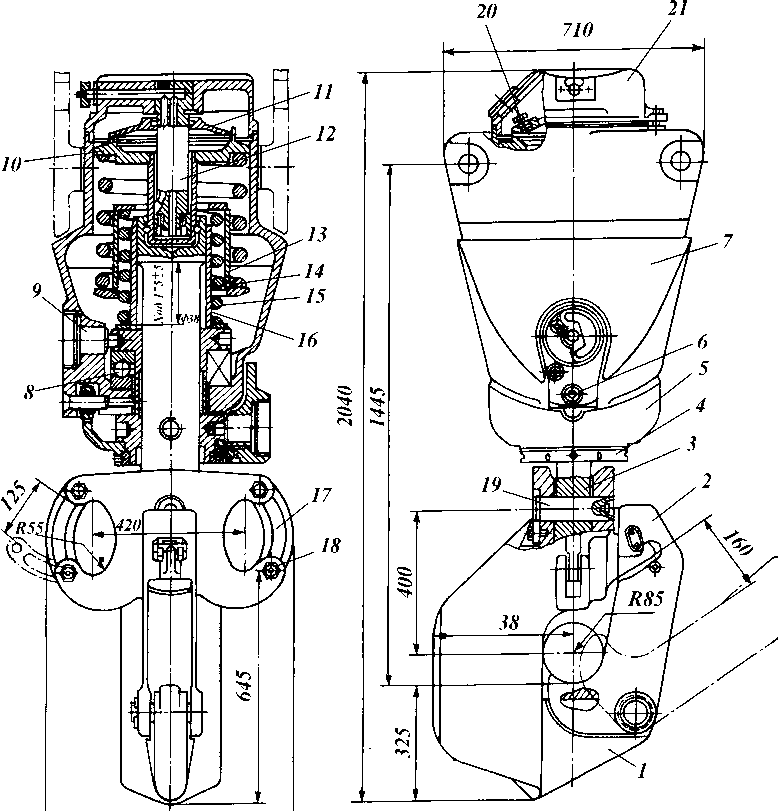

Рис. 15.10. Литой крюк с гидроамортизатором и позиционером:

1 — захват; 2 — защелка главного рога; 3 — ствол; 4 — гайка; 5 — позиционер; 6, 9 — стопоры; 7 — корпус; 8 — подшипник упорный; 10 — диск; 11 — крышка; 12 — поршень гидроамортизатора; 13, 16 — стаканы; 14, 15 — пружины; 17 — серьга; 18, 19 — оси; 20 — пробка; 21 — крышка

меняют только для спуска обсадных колонн; для бурильных колонн используют трехрогие крюки, которые должны быть надежны, легки и удобны в эксплуатации.

Буровые крюки по конструктивному оформлению выполняют двух видов: с захватывающей трехрогой частью, жестко соединенной со стволом, или с захватывающей частью, укрепленной к стволу шарнирно при помощи пальца (рис. 15.10). Каждая из этих конструкций имеет свои преимущества и недостатки, и выбор того или иного решения зависит от технологических возможностей завода-изготовителя.

Шарнирное укрепление захватывающей части позволяет сменять ее без демонтажа ствола и корпуса крюка, однако при высоком качестве изготовления это преимущество не играет большой роли. Крюки, у которых ствол и захватывающая часть составляют как бы одно целое, имеют значительно меньшую высоту, что позволяет применять их с вышками меньшей высоты.

Однорогие крюки используют в передвижных буровых установках небольшой мощности, когда масса крюка и штропов не имеет большого значения.

По способу изготовления крюки подразделяются на кованые, составные пластинчатые и литые из стали. Буровые крюки из стального литья применяют для максимальных нагрузок 1,2 —1,4 МН; для больших нагрузок используют составные пластинчатые крюки.

На рис. 15.10, приведена удачная конструкция трехрогого литого крюка для максимальной нагрузки 1,4 МН с шарнирной подвеской грузозахва-

тывающего рога. Крюк имеет защелку главного захвата большой длины с легкоуправляемым автоматически закрывающимся запорным устройством; защелка центрального рога может быть открыта только оператором.

Крюки можно соединять с талевым блоком шарнирно при помощи серьги, шарнирной промежуточной подвески или штропа.

В настоящее время буровые установки на максимальные нагрузки до 3,2 МН оборудуют крюкоблоками, а для больших нагрузок — крюками, шарнирно соединяемыми с талевым блоком.

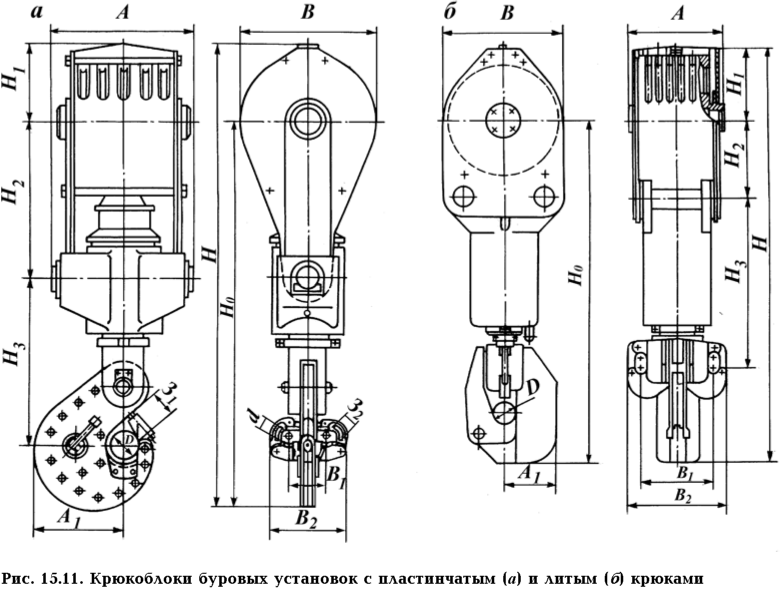

Крюкоблоки выполняют двух видов: с шарнирным соединением крюка с талевым блоком и с жестким соединением крюка и его захватывающей части с талевым блоком (рис. 15.11). Последнее конструктивное решение позволяет получить крюкоблок меньшей общей высоты по сравнению с вариантом шарнирного крепления крюка с талевым блоком.

Требования к материалам деталей крюков, являющихся весьма ответственным элементом подъемного комплекса, очень высок, так как их поломка почти всегда связана с тяжелыми авариями на буровой.

Тело крюка и другие грузонесущие детали изготовляют из среднеуглеродистых слаболегированных сталей, не обладающих хрупкостью и менее склонных к развитию усталостных трещин.

В табл. 15.2—15.4 приведены основные параметры элементов талевого механизма.

Трехрогие крюки выполняют литыми или составными, так как штамповка трехрогого крюка весьма сложная. Литые крюки изготовляют из легированного стального литья 30ХМЛ со следующими механическими свойствами: предел текучести стт = 550 МПа, временное сопротивление ств = = 700 МПа, ударная вязкость ан = 40 Дж/см2.

Штропы изготовляют из стали 30ХГСА (ГОСТ 4543 — 74) или 35ХНМ (ГОСТ 1050 — 74), корпусы крюков — из литых сталей 30Л, 35Л (ГОСТ 97 — 75).

Таблица 15.2

Техническая характеристика кронблоков для установок ОАО «Уралмашзавод»

| Буровые установки с ручной расстановкой свечей | |||||

|

Показатель | УКБ-6-250 |

УКБ-6-270 | УКБ-7-400 (ЗД86-1) | УКБ-7-400 (ЗД86-2) |

УКБ-7-500 |

| Схема кронблока | Б | Б | Е | Е | А |

| Максимальная нагрузка, кН | 2500 | 2700 |

4000 | 4000 | 5000 |

| Число канатных шкивов | 6 | 6 | 7 | 7 | 7 + 2 |

| Диаметр каната, мм | 28 | 32 | 32 | 32 | 35 |

| Наружный диаметр шкива, мм | 1000 |

1120 | 1120 | 1120 | 1400 |

| Диаметр шкива по дну канавки, мм | 90 | 1000 | 1010 |

1010 | 1285 |

|

Диаметр оси, мм | 220 |

220 | 260 | 260 |

280 |

| Подшипник шкива | 97744ЛМ, | 42244, роли- | 7097152М конический | 7097556М | |

|

Габариты, мм: | конический двухрядный 220x340x100 | ковый ци-линдриче-ский 220x400x65 |

двухрядный | 260x400x104 |

конический двухрядный 280x420x110 |

| длина | 3180 | 2320 | 2220 |

3230 | 6815 |

|

ширина | 2606 | 1440 | 1460 | 3190 |

2440 |

| высота |

1335 | 1322 | 1590 |

2440 | 2200 |

|

Масса, кг | 3885 |

3430 | 3560 | 6400 |

9515 |

| Показатель |

Буровые установки с ручной расстановкой свечей | ||||

| УКБА-6-250 |

УКБА-6-400 | УКБА-7-500 |

УКБА-7-600 | УКБА-7- (UN0C500)600 | |

| Схема кронблока | В | В | А | Д | А |

| Максимальная на |

2500 | 4000 | 5000 |

6000 | 6000 |

|

грузка, кН | |||||

| Число канатных | 6 | 6 | 7 + 2 | 7 | 7 + 2 |

| шкивов | |||||

| Диаметр каната, мм | 28 | 35 |

35 | 38 | 38 |

| Наружный диаметр |

1000 | 1400 | 1400 |

1500 | 1500 |

|

шкива, мм | |||||

| Диаметр шкива по |

900 | 1285 | 1285 | 1365 | 1375 |

| дну канавки, мм | |||||

| Диаметр оси, мм | 220 | 280 |

280 | 380 | 280 |

| Подшипник шкива |

97744ЛМ, | 7097156М, конический | 1097976К, |

7097156М, | |

|

конический |

двухрядный | конический |

конический | ||

|

двухрядный | 280x420x110 | двухрядный, |

двухрядный, | ||

|

220x340x100 | 380x520x150 | 280x420x110 | |||

|

Габариты, мм: | |||||

| длина |

4390 | 4390 | 6750 |

5090 | 6920 |

|

ширина | 2820 | 3190 | 3130 | 2250 |

3250 |

| высота |

1810 | 2200 | 2192 |

2240 | 2360 |

|

Масса, кг | 5170 |

8040 | 9925 | 11 683 |

11 855 |

Таблица 15.3

Техническая характеристика крюкоблоков для установок ОАО «Уралмашзавод»

| Крюкоблок | |||||

| Показатель |

УТБК-5-225 (НБО-Д, НБО-Э) |

УТБК-6-320 (3Д86-1, 3Д86-2) |

УТБК-6-450 | УТБК-5-225 |

УТБК-5-320 |

| Максимальная нагрузка на крюке, кН | 2250 | 3200 | 4500 |

2250 | 3200 |

|

Число канатных шкивов | 5 | 6 | 6 | 5 | 5 |

| Диаметр каната, мм | 32 | 32 | 35 | 28 | 35 |

| Наружный диаметр шкива, мм | 1120 | 1120 |

1400 | 1000 | 1400 |

| Диаметр шкива по дну канавки, мм | 1000 |

1010 | 1285 | 900 |

1285 |

| Диаметр оси шкива, мм | 220 | 260 | 280 | 220 |

280 |

| Исполнение крюка | Пластинчатый |

Литой | Пластинчатый |

Литой | |

| Ход пружины крюка, мм | 145 | 200 | 200 | 145 |

200 |

| Подшипник шкива | 42244, | 7097152М, |

7097156М, | 97744ЛМ, |

7097156М, |

|

роликовый | конический |

конический | конический | конический | |

| двухрядный, |

двухрядный, | двухрядный, | двухрядный, |

двухрядный, | |

|

220x440x65 | 260x400x104 |

280x420x110 | 220x340x100 |

220x340x100 | |

| Масса, кг Размеры (см. рис. 15.11), мм: |

6100 | 7520 | 8500 |

5320 | 7970 |

|

H1 | 670 | 710 |

843 | 610 | 850 |

| H2 | 1320 | 1780 | 875 |

1260 | 875 |

|

Н | 1430 | 1260 | 1612 | 1430 |

1612 |

| Н |

3280 | 3540 | 3507 |

3190 | 3507 |

|

Н | 3950 | 4250 | 4350 | 3800 |

4090 |

| B |

1170 | 1160 | 1450 |

1060 | 1450 |

|

B1 | 320 | 300 | 700 | 320 |

700 |

| B2 |

630 | 630 | 960 |

630 | 960 |

|

A | 1125 | 1174 | 860 | 1010 |

860 |

| A1 | 665 | 665 | 520 |

665 | 520 |

| Показатель | Крюкоблок | ||||

|

УТБК-5-225 (НБО-Д, НБО-Э) |

УТБК-6-320 (3Д86-1, 3Д86-2) |

УТБК-6-450 | УТБК-5-225 |

УТБК-5-320 | |

| D |

220 | 220 | 200 | 220 | 200 |

| 3i | 210 | 210 | 210 | 210 |

210 |

| З2 |

150 | 150 | 150 |

150 | 150 |

|

d | 150 | 120 |

120 | 150 | 120 |

Таблица 15.4

Техническая характеристика талевых блоков для работы с АСП

| Талевый блок | |||||

| Показатель |

УТБК-5-200 | УТБК-5-320 |

УТБКА-6-400 | УТБКА-6-500 |

УТБКА-6-500 (БУиЫОС 500ДЕ) |

| Максимальная на | 2000 | 3200 | 4000 |

5000 | 5000 |

|

грузка на крюке, кН Число канатных | 5 | 5 | 6 | 6 | 6 |

|

шкивов Диаметр каната, мм |

28 | 35 | 35 |

38 | 38 |

| Число осей для ус | 2 | 2 | 2 | 2 | 2 |

| тановки шкивов Наружный диаметр | 1000 | 1400 | 1400 | 1500 |

1500 |

| шкива, мм Диаметр шкива по | 900 | 1285 | 1285 | 1365 |

1375 |

| дну канавки, мм Диаметр оси шки | 220 |

280 | 280 | 380 |

280 |

| ва, мм Подшипник шкива: тип |

КД97744ЛМ | КД709 |

7156М | КД1097976К |

КД7097156М |

| размеры |

220x340x100 | 280x420x110 | 380x520x150 | 280x420x110 |

|

| Габариты, мм: высота |

2215 | 2705 | 2735 |

2845 | 2845 |

|

ширина | 1318 | 1485 | 1430 | 1710 |

1570 |

| Масса, кг |

4250 | 6850 | 7720 |

10 580 | 7420 |

В пластинчатых крюках пластины среднего рога толщиной до 30 мм выполняют из легированной конструкционной крюковой стали со следующими механическими свойствами: предел текучести стт > 700 МПа, временное сопротивление ств > 900 МПа, ударная вязкость ан > 60Дж/см2, твердость НВ 203 — 321. Пластины соединяют между собой заклепками. Подушку изготовляют из стального литья 35ХН (ГОСТ 4543 — 71) или др. Оси для подвешивания штропов элеватора выполняют из стали 38Х2Н2МА или 40ХН (ГОСТ 4543-71).

БУРОВЫХ УСТАНОВОК ОАО «УРАЛМАШЗАВОД»

Элементы талевого механизма (кронблоки, талевые блоки, крюки) имеют оптимальные соотношения диаметров канатного шкива и талевого каната. Канавки канатных шкивов обработаны ТВЧ. Оси шкивов и крюки выполнены из легированной стали высокой прочности. В качестве опор шкивов использованы подшипники с высокой долговечностью.

Крюки литой конструкции позволяют выполнить крюкоблоки меньших габаритов по радиусу вращения и встроить удлиненную литую защелку для автоматического захвата штропов вертлюга. Небольшие габариты по радиусу вращения, наличие гидроамортизатора и ориентира обеспечивают удобство работы при расстановке свечей.

В зависимости от требований заказчика талевые механизмы поставляются в двух модификациях: для ручной расстановки свечей и для использования в комплекте с механизмами типа АСП, включая автоматический элеватор.

Элементы талевого механизма (кронблок, талевый блок, крюк) буровых установок ВЗБТ имеют следующие особенности:

приняты оптимальные соотношения диаметров канатного шкива и талевого каната, гарантирующие высокую долговечность талевого каната;

канавки канатных шкивов кронблока и талевого блока обработаны ТВЧ;

оси шкивов выполнены из легированной стали высокой прочности и износостойкости;

литая конструкция крюка, изготовленная из стали, высокой прочности, обеспечивает минимальную массу и удобство работы верхового рабочего;

благодаря специальному механизму можно быстро провести перепуск талевого каната, что значительно увеличивает его долговечность.

В табл. 15.5, 15.6 приведены основные параметры элементов талевого механизма.

Таблица 15.5

Техническая характеристика кронблоков для установок ВЗБТ

| Показатель |

Кронблок | ||||

| Сб. 10А/БУ2500ЭУ |

Б4.10.00.000 | Б1.10.00.000 |

Б38.10.00.000 | М11.01.10.000 | |

| Схема кронблока |

а | б |

в | в |

г |

| Допускаемая нагрузка, кН | 1750 |

1000 | 1750 | 2000 |

1000 |

| Число канатных шкивов | 5+1 | 5 |

5+1 | 5+1 | 5 |

| Диаметр каната, мм |

28 | 25 | 28 |

32 | 25 |

|

Наружный диаметр шкива, мм |

1000 | 900 | 1000 |

1000 | 760 |

|

Диаметр шкива по дну канавки, мм |

90 | 800 | 900 |

900 | 660 |

|

Диаметр оси шкива, мм Габаритные размеры, мм: | 170 | 170 |

170 | 170 | 170 |

| длина | 2680 |

910 | 2120 | 816] | 1500 |

| ширина | 1046 | 950 |

910 | 1000 > Для секции |

1000 |

| высота |

1400 | 950 | 1080 | 1080 | 1000 |

| Масса, кг | 2260 |

1100 | 1470 | 2263 |

1180 |

|

Примечание. Подшипники шкива — (ГОСТ 8328-75), 170x310x52. |

цилиндрический роликоподшипник 42234 | ||||

| Крюкоблок | ||

|

Показатель | Сб. 11Б/БУ2500ЭУ, Б31.11.00.000 Б38.11.00.000) | М11.14.00.000 |

| Допускаемая нагрузка на крюке, кН | 1750(2000) |

1000 |

| Число канатных шкивов | 4 | 4 |

| Диаметр каната, мм |

28(32) | 32 |

|

Число осей для установки шкивов |

1 | 1 |

|

Наружный диаметр шкива, мм |

1000 | 760 |

|

Диаметр шкива по дну канавки, мм |

900 | 660 |

|

Диаметр оси шкива, мм | 170 | 170 |

| Исполнение крюка | Литой | |

| Ход пружины крюка, мм |

140 | 140 |

|

Габаритные размеры, мм: | ||

| длина | 3264 | 2750 |

| ширина | 660 | 800 |

| высота | 1050 |

650 |

| Масса, кг |

3790 | 3000 |

|

Размеры, мм: | ||

|

Н1 | 675 | 420 |

| Н2 + Н3 | 2264 |

2013 |

| Н0 |

2589 | 2328 |

|

Н | 3260 | 2750 |

| B | 1050 |

800 |

| B1 |

380 | 420 |

| B2 | 660 | 660 |

| A | 652 | 650 |

| A1 | 385 |

385 |

| D |

170 | 170 |

| З1 | 210 | 210 |

| З2 | 150 |

150 |

| d |

110 | 110 |

|

Примечание. Подшипники: шкивов — 42234 (ГОСТ 8328-опорный 8308, 40x75x26 и опорный 889736, 180x300x95. | -75), 170x310x52; крюка — | |

Характеристика талевого блока и крюка для БУ1600/100ДГУ и БУ1600/100ЭУ

Талевый блок Б4.15.00.000

Буровая вышка представляет собой металлическое сооружение над устьем скважины, предназначенное для установки талевого механизма, устройств для механизации спускоподъемных операций и размещения бурильных свечей. От технического совершенства буровой вышки существенно зависят монтажеспособность и транспортабельность буровой установки, а также эффективность и безопасность бурения. Отказы буровой вышки могут вызвать тяжелые последствия, поэтому надежность и прочность — первостепенные требования, предъявляемые к буровым вышкам. Эти качества должны сочетаться с технологичностью и легкостью вышек, способствующих повышению экономичности и ускорению вышкомонтажных работ.

Согласно требованиям безопасности конструкция и крепление вышки к основанию или фундаменту должны обеспечить надежность и безопасность ее эксплуатации при отсутствии оттяжек. В конструкции вышки должны быть предусмотрены кронблочная, верхняя рабочая и переходные площадки с маршевыми лестницами и стремянками от пола буровой до кронблока.

Верхняя площадка должна быть оборудована передвижной люлькой для рабочего, занятого установкой бурильных свечей при спускоподъемных операциях. Козлы для замены кронблока и монтажный ролик на верхнем основании вышки рассчитываются на подъем полуторакратной массы кронблока. Геометрические формы буровых вышек и отдельных ее элементов должны обладать минимальными аэродинамическими сопротивлениями с целью снижения ветровых нагрузок.

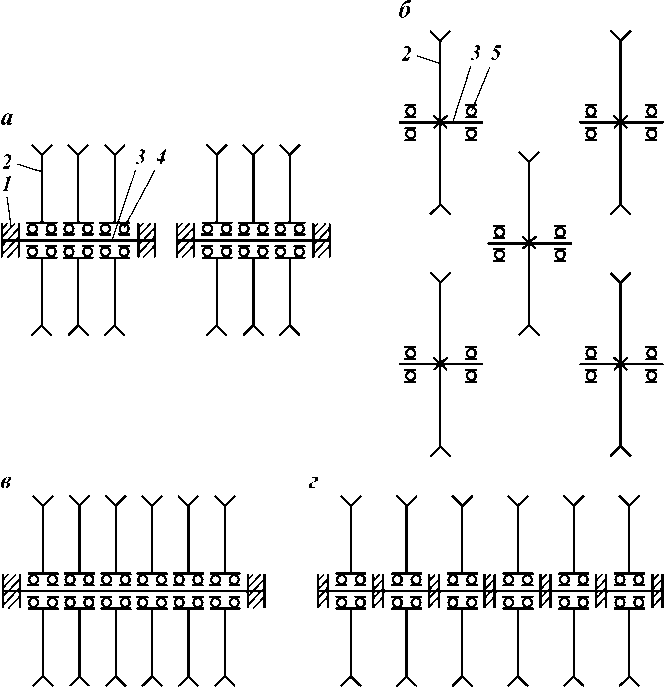

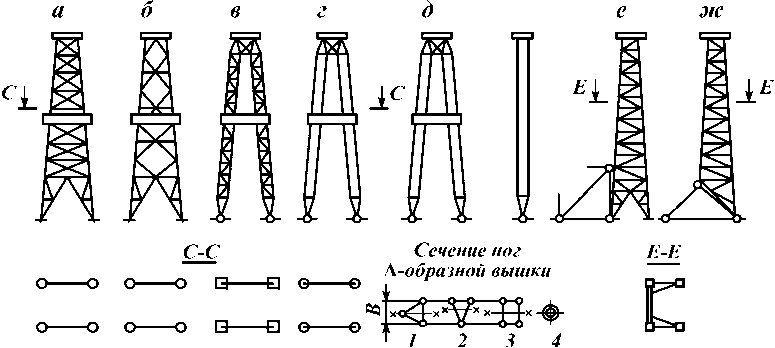

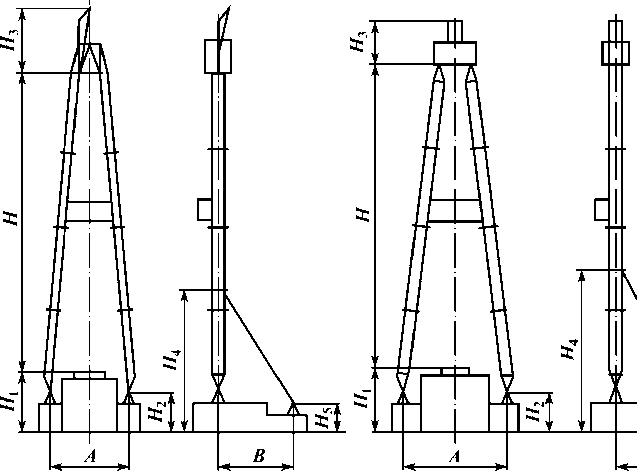

Буровые вышки подразделяются на башенные и мачтовые. В зависимости от способа спускоподъемных операций различают буровые вышки с устройствами для ручной и механизированной расстановки свечей.

Башенные вышки изготовляются с гибкой (рис. 15.12, а) и жесткой (рис. 15.12, б) решетками. Известны конструкции башенных вышек, ноги которых изготовлены из сварных четырехгранных ферм (рис. 15.12, в) либо из труб большого диаметра (рис. 15.12, г). Вышки этих типов называют пилонными. Независимо от конструктивной схемы башенные вышки характеризуются высокой жесткостью и сопротивляемостью кручению под действием момента сил, создаваемого натяжением неподвижной и ходовой струн талевого каната. Однако вследствие большого числа болтовых соединений сборка башенных вышек сопряжена с большой трудоемкостью. Отсутствие связей между ногами пилонных вышек способствует повышению их монтажеспособности и улучшает обзор вышки со стороны мостков.

Мачтовые вышки (рис. 15.12, д) имеют А-образную форму и благодаря сварной конструкции секций ног обладают высокой монтажеспособностью. Ноги вышки имеют треугольное 1 и 2, четырехугольное 3 либо кольцевое 4 сечение. При одинаковых размере В и площади поперечных сечений наибольшим сопротивлением изгибу и кручению обладают вышки, имеющие четырехугольное сечение ног. Это обусловлено тем, что моменты инерции сечений 1, 2, 3 относительно оси изменяются пропорционально отношениям 1:1,35:1,50. Вышки с четырехугольным сечением ног наиболее материалоемкие. Вышки с кольцевым сечением ног изготовляются из труб большого диаметра, что приводит к их утяжелению. Жесткость и монтажеспособ-

Рис. 15.12. Конструктивные схемы буровых вышек

ность хорошо сочетаются в буровых вышках с открытой передней гранью, имеющих четыре (рис. 15.12, е) либо две опоры (рис. 15.12, ж) и П-образную форму поперечного сечения.

Буровые вышки изготовляют из труб, уголков, швеллеров и круглого проката. Для несущих элементов предпочтительнее применять трубчатые профили, которые по сравнению с другими видами профилей обладают более высоким радиусом инерции и придают вышке благоприятные аэродинамические свойства, способствующие снижению ветровых нагрузок на вышку.

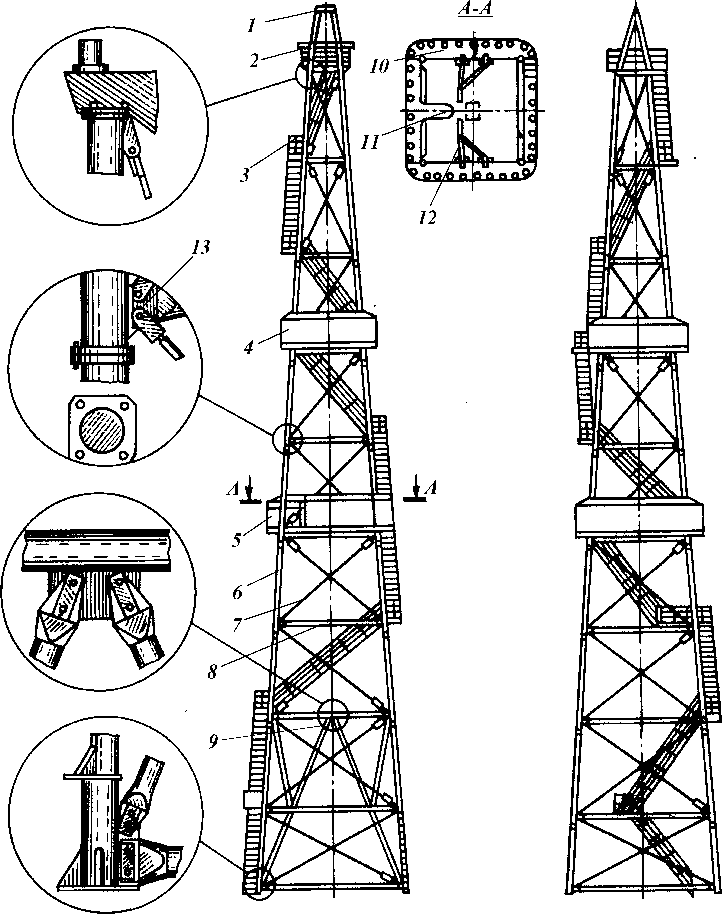

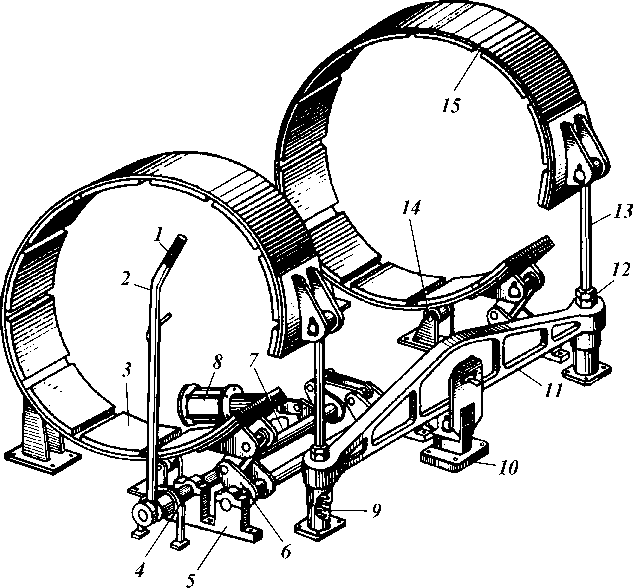

Башенная вышка (рис. 15.13) представляет собой четырехгранную усеченную пирамиду, состоящую из четырех наклонно расположенных ног 6, связанных между собой поясами 8 и гибкими диагональными тягами 7.

В рассматриваемой конструкции ноги и пояса вышки изготовлены из труб, а диагональные тяги — из круглого стального проката. На наголовнике вышки устанавливаются цельносварная подкронблочная рама, козлы 1 и подкронблочная площадка 2. Козлы снабжены блоком, используемым при монтаже вышки, замене кронблока и подъеме других тяжестей. Балконы 4 и 5 предназначены для работы второго помощника бурильщика (верхового) при ручной расстановке бурильных свечей длиной 36 и 27 м.

Каждый балкон состоит из четырех площадок 10, каркаса укрытий и оборудован пальцами 12 с шарнирной головкой для установки свечей и люлькой 11 для верхового, размещенной относительно оси скважины на расстоянии, достаточном для прохода талевого блока. На высоте около 15 м находится площадка для обслуживания стояка манифольда буровых насосов и бурового рукава.

Согласно требованиям безопасности, ширина площадок буровой вышки должна быть не менее 750 мм. Площадки имеют металлический настил из просечно-вытяжного листа (чтобы предотвратить скольжение), перила высотой не менее 1200 мм с продольными планками и прилегающий к настилу борт высотой 150 мм. Вышка снабжена маршевыми металлическими лестницами 3 шириной не менее 650 мм с переходными площадками и ограждениями в виде перил высотой не менее 1000 мм. На двух противо-

Рис. 15.13. Башенная вышка

положных гранях имеются ворота 9 для затаскивания необходимого оборудования.

Ноги вышки собираются из стоек, которые стыкуются болтовыми фланцами, приваренными к их торцам. Для удобства сборки и центрирования торцы стоек снабжены конусными направляющими. Нижние стойки ног имеют опорные плиты и кронштейны для домкратов, используемых при центрировании вышки. Известны другие способы соединения стоек ног вышки (фланцевое соединение на полухомутах и откидных болтах, соединения «торец в торец», стяжными болтами и др.). В соединениях без фланцев в результате деформации контактирующих поверхностей при перебазированиях и разборках вышки происходит ослабление посадок в стыках.

Пояса и диагональные тяги болтами соединяются с приваренными к ногам вышки косынками 13. Стойки ног и пояса вышки изготовляют из труб, диагональные тяги — из круглого проката. В другой модификации, отличающейся жесткой комбинированной крестовой решеткой, ноги вышки изготовляют из двух крестообразно расположенных угольников, а пояса и раскосы — из угольников меньшего размера.

В пилонной вышке аналогичной высоты и грузоподъемности стойки ног изготовляют из труб большого диаметра и соединяются посредством литых стальных фланцев, приваренных к торцам стоек. Верхние концы ног пилонной вышки шарнирно соединяются с подкронблочной рамой. Взаимное положение ног и жесткость вышки обеспечиваются диагональными винтовыми стяжками, соединяющими верхние стойки ног, и горизонтальными винтовыми тягами, расположенными в средней и нижней частях вышки. Опоры ног пилонной вышки выполнены в виде конуса с проушиной, закрепляемой в специальной стойке на фундаменте. Башенные вышки монтируются преимущественно сверху вниз посредством специальных вышечных подъемников.

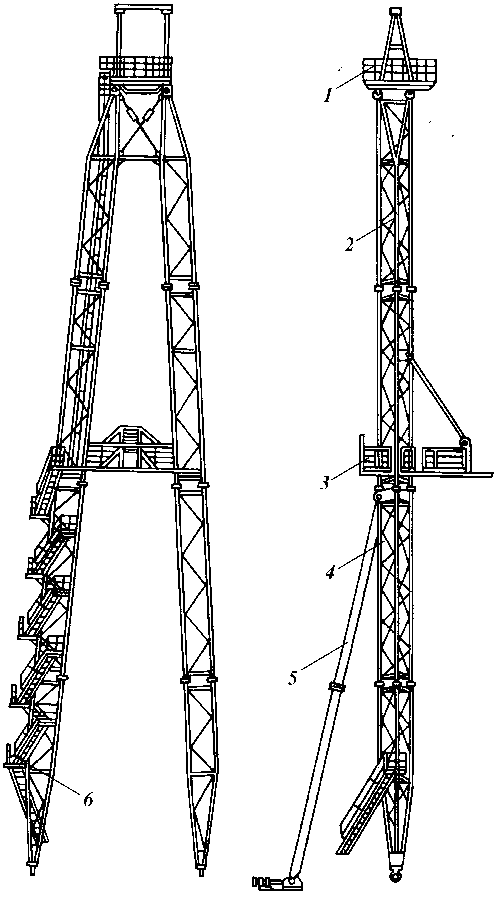

Мачтовая А-образная вышка (рис. 15.14) состоит из двух ног, несущих основную нагрузку, и подкосов 5, удерживающих вышку в рабочем положении. В зависимости от высоты вышки каждая из труб 2 либо профильного проката, либо цилиндрическая. Секции стыкуются посредством фланцевых соединений. Для ускорения сборки вместо фланцевых соединений применяются полухомуты. Верхние секции имеют проушины для соединения с подкронблочной рамой, на которой установлены козлы и площадка 1 для обслуживания и ремонта кронблока.

В зависимости от схемы подъема и конструкции вышки подкосы 5 располагаются со стороны мостков либо на противоположной стороне и посредством проушин соединяются с ногами вышки. Ноги 4 вышки шарнирно соединяются с опорой, центрирующей вышку относительно оси ротора. Балкон 3 для второго помощника бурильщика и магазин для свечей крепятся к ногам вышки кронштейнами.

Стояк манифольда буровых насосов располагается внутри ноги вышки. Для обслуживания и смены бурового рукава внутри ноги вышки имеется небольшая площадка. Маршевые лестницы 6 монтируются на гранях одной из ног вышки и доходят до балкона. Внутри ноги вышки устанавливаются лестницы туннельного типа.

А-образную и другие мачтовые вышки собирают в горизонтальном положении на специально подготовленной площадке, достаточной для расположения собранной вышки и необходимого для ее монтажа оборудования. В вертикальное положение вышку поднимают при помощи стрелы и блоков, оснащенных канатом, ходовой конец которого крепится к барабану буровой лебедки, либо трактора-подъемника. В буровых установках универсальной монтажеспособности для подъема вышки используется специальный механизм подъема, представляющий собой достаточно жесткую П-образную раму с двумя подкосами и полиспастом. С помощью буровой лебедки, приводимой от регулятора подачи долота, и полиспаста механизма подъема вышка устанавливается в рабочее положение и крепится к подкосам, придающим вышке устойчивость при эксплуатации.

Рис. 15.14. Мачтовая А-образная вышка

При подъеме из скважины бурильные свечи нижним концом устанавливают на подсвечник. Верхний конец свечей заводят в так называемый магазин, и они упираются в палец. Межу пальцем и люлькой имеется просвет для свободного прохода труб наибольшего диаметра. Пальцы изготовляют из толстостенных труб, они имеют шарнирную головку, которая поворачивается при случайных ударах талевого блока, благодаря чему предотвращается поломка пальца.

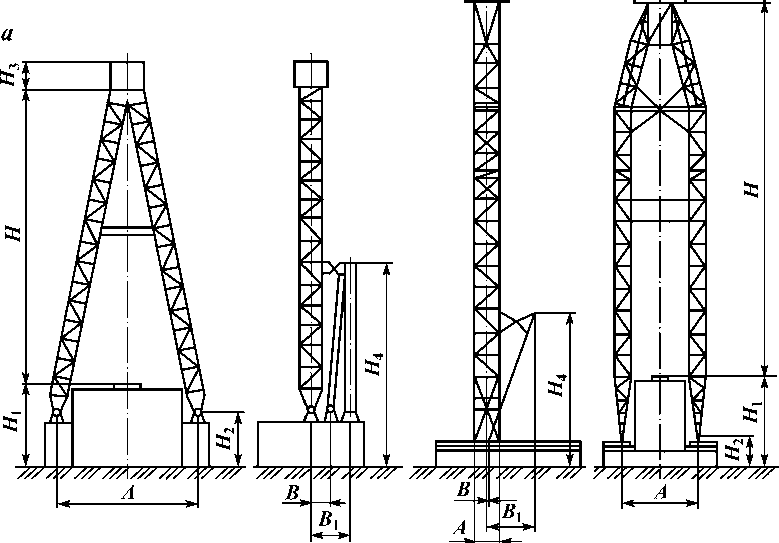

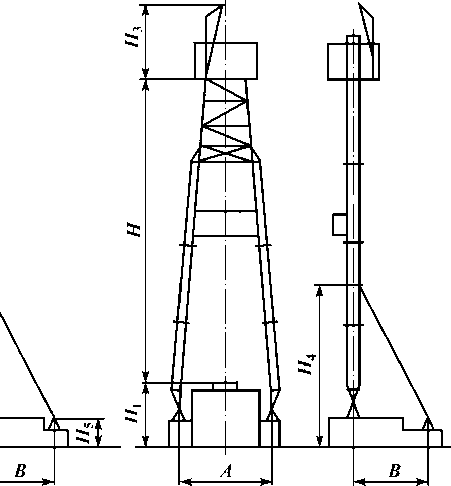

Мачтовые буровые вышки для буровых установок ОАО «Уралмашзавод» изготовляются следующих типов: А-образные (ВМ), П-образные (ВМП) и четырехопорные (ВУ).

|

Показатель | А-образные вышки | П-образные вышки | ||

| ВМА-45х200 |

ВМР-45х200У | ВМР-45х320, ВМА-45х320 | ВМП-45х320 | |

| Допускаемая нагрузка на крюке, кН | 2000 | 2000 |

3200 | 3200 |

|

Рабочая высота (расстояние от ротора до подкрон-блочной рамы), м | 45 | 45 | 45 | 45 |

| Нагрузка на крюке при испытании, кН | 2400 |

2400 | 3840 | 3840 |

| Расстояние между ногами, м | 10,3 | 10,3 |

10,3 | - |

| База нижняя (расстояние между осями опорных шарниров), м |

2,6х10,3 | |||

| Длина свечи, м | 25-27 | 25-27 |

25-27 | 25-27 |

|

Диаметр и толщина трубы, мм |

140х8 | 140x8 | 140х14 | |

| Профиль уголка | - | - | - | 200х200х17 |

|

Соединение секций между собой | Пальцевое |

Фланцевое | ||

| Длина секций, м | 11 940 | 11 940 | 11 940 | 11 900- 12 750 |

| Габариты сечения ноги, м Размеры, мм: | 1640x2440 |

1640x2440 | 1640х2440 |

1800х3000 |

| H |

44 800 | 44 800 | 44 800 | 44 800 |

| Hi | 6200 | 7200 |

8200 | 8200 |

|

H2 | 3550 |

4750 | 5300 | 2400 |

| Нз | 4600 |

4600 | 4600 | 4100 |

| Hi | 16 750 |

17250 | 17 750 | 17 350 |

| A | 10 300 | 10 300 | 10 300 |

10 300 |

| Ai |

- | - | - |

2600 |

| B |

620 | 650 | 630 |

250 |

| Bi Масса, кг: | 9 880 | 9 635 | 4 450 | 5 250 |

| секции (максимальная) |

3795 | 3483 | 4475 | 7010 |

| вышки | 36 290 | 30 766 |

41 050 | 69 450 |

|

Система подъема вышки |

Буровой лебедкой с помощью специального приспособления | |||

Таблица 15.8

Параметры четырехопорных мачтовых вышек

|

Показатели | ВУ-45х400А, ВУ-45х450 | ВУ-45х500 |

|

Допускаемая нагрузка на |

4000/4500 | 5000 |

|

крюке, кН | ||

|

Рабочая высота (расстояние |

45 | 45 |

| от ротора до подкронблочной | ||

| рамы), м | ||

| Нагрузка на крюке при испы | 4800/5400 | 6000 |

| тании, кН | ||

| Расстояние между ногами, м | 11х8 | 11х8 |

| Длина свечи, м |

25-27 | 25-27 |

|

Применяемый профиль угол- | ||

| ка: | ||

| верхней части |

250х250х16 | 250х250х16 |

| нижней части | 160х160х14 | 160х160х14 |

| Число секций | 12 | 12 |

|

Показатели | ВУ-45х400А, ВУ-45х450 | ВУ-45х500 |

|

Соединение секций между |

Фланцевое на болтах | |

|

собой | ||

|

Длина секций, м | 12 865-9 925 |

12 865-9 925 |

| Размеры сечения ног вышки, | 1840x2340 | 1840x2340 |

| мм | ||

| Размеры, мм: | ||

| Н |

44 800 | 44 800 |

|

H1 | 8 200 | 10 200 |

| H2 | 8 300 |

10 300 |

| Нз | 5 000 | 5 000 |

|

Hi | 20 000 | 20 000 |

| Н | 1600 | 1900 |

| Нб | 4136 | 4950 |

| A | 8000 | 8000 |

| B | 11 000 | 11 000 |

| Масса, кг: | ||

| секции (максимальная) | 6400 |

6400 |

| вышки |

63 000 | 63 000 |

|

Система подъема вышки |

Буровой лебедкой с помощью полиспаста | |

б

Рис. 15.15. Буровые вышки мачтового типа:

а - А-образные; б - П-образные

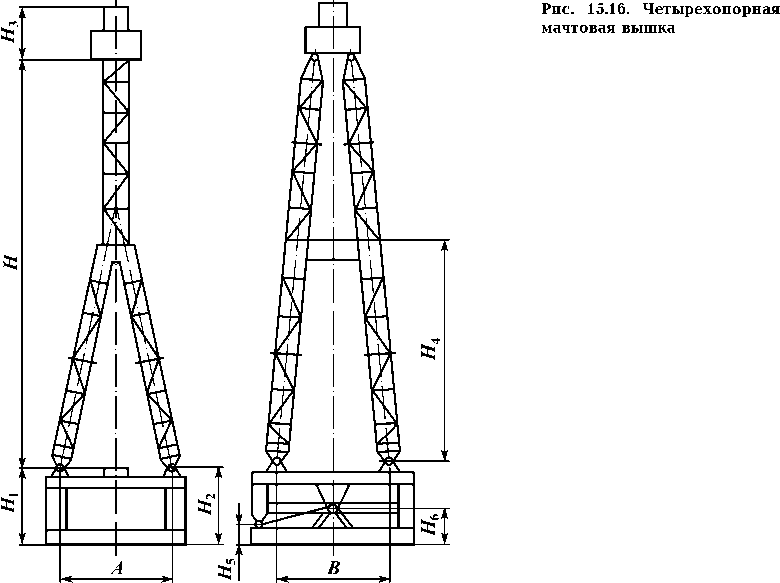

| Показатель |

Б4.01.00.000 | Сб.01/БУ2500ЭУ |

Б1.01.00.000, Б11.01.00.000, Б11.01.00.000-01 | Б12.01.00.000 | Б12.01.00.000-01 |

| Буровые установки, в которых использованы буровые вышки Допускаемая нагрузка на крюке, кН Нагрузка на крюке при испытании, кН Рабочая высота (расстояние от стола ротора до подкронблочной рамы), м Длина свечи, м Расстояние между ногами, м Сечение ноги вышки Число секций Диаметр и толщина трубы, мм Соединение секций между собой Габариты сечения ноги, мм Наличие маршевых лестниц Размеры, мм: H H1 H2 H3 Hi H5 A B Масса, кг: секции (наибольшая) вышки (без механизма подъема) вышки (с механизмом подъема) Полезная площадь магазинов, м2 Система подъема вышки |

БУ1600/100ДГУ, БУ1600/100ЭУ 1000 1200 38,8 25—27 7,5 Трехгранное 8 140x6 Фланцево 1640x1640x1620 38 800 5300(8300) 3300(6300) 3300 12 800(15 800) 3030(6030) 7500 5855 1544 15 200 21 800 3,23 |

БУ2900/175ДГУМ1 1750 2100 42,1 25—27 9,0 Четырехгранное 8 140x6 -хомутовое 1640x2140 Имеются 42 400 5800 3300 4100 11 800 2600 900 2865 2520 33 300 42 700 4,38 От буровой лебедк | БУ2900/175ЭП-М, БУ2900/175ДЭП-1, БУ2900/175ЭК 1750 2100 40,8 25—27 7,5 Трехгранное 140x12 Секций — 1640x1640x1620 40 800 5800 3300 3370 15 800 3030 7500 5800 1980 18 500— 18 700 26 300—26 600 4,28 и через систему специ |

БУ2900/175ЭПБМ1 1750 2100 41,6 25—27 6,5 Четырех 140x12 фланцевое, наголовник 1682x2183 Имею 41 640 6000 2800 4823 13 900 9055 6500 3300 4527 31 520 33 872 4,66 [ального полиспаста | БУ2900/200ЭПК 2000 2400 41,6 25—27 6,5 гранное 140x12 — на осях 1682x2183 зтся 41 640 8000 4800 4823 15 900 11 055 6500 3300 4527 31 520 33 881 4,66 |

Рис. 15.17. Буровые вышки ВЗБТ:

а - Б4.01.00.ООО; 6- С6.01/2500ЭУ; в-типа Б1, Б11, Б12

А-образные вышки применяются в буровых установках классов 3200/200 и 5000/320, П-образные — в буровых установках класса 5000/320.

Четырехопорные мачтовые вышки используются в буровых установках классов 6500/400 и 8000/500. Обладая жесткостью башенных, вышки этого типа сохранили монтажные качества мачтовых вышек. Оригинальная схема подъема предусматривает использование в качестве устройства для подъема вышки буровой площадки. Вышки такого типа обеспечивают одновременное размещение двух комплектов свечей: для работы с механизированной их расстановкой с одной стороны и для работы с ручной расстановкой — с другой.

Подъем и опускание вышек осуществляются буровой лебедкой с помощью специальных устройств.

Внутри одной ноги вышки имеются лестницы тоннельного типа до подкронблочной площадки, внутри второй ноги — лестницы маршевого типа с переходными площадками (до платформы верхового рабочего).

В табл. 15.7 и 15.8 приведены основные параметры, на рис. 15.15 и 15.16 — конструкции вышек ОАО «Уралмаш», а в табл. 15.9 и на рис. 15.17 — вышек ВЗБТ.

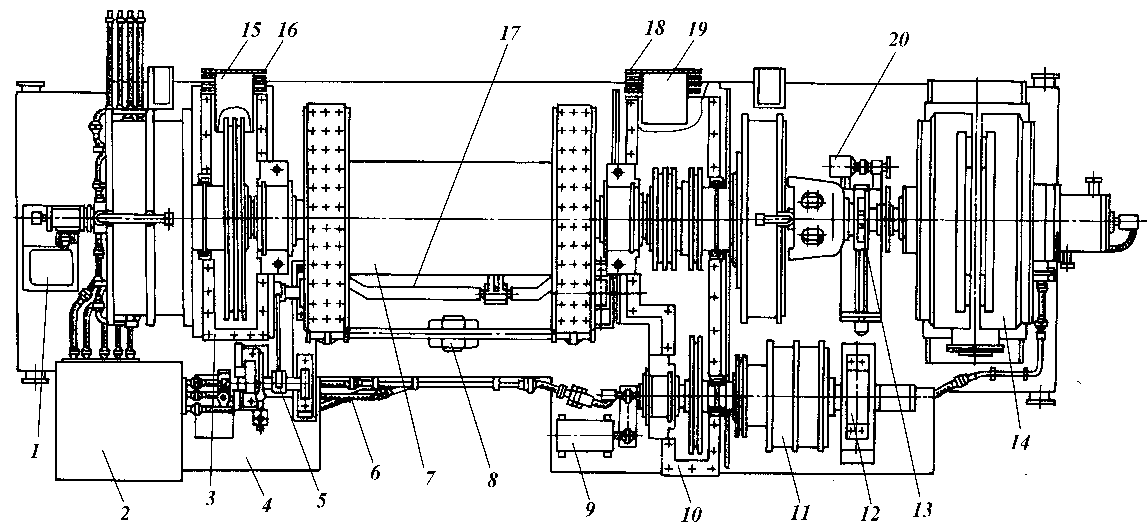

ФУНКЦИОНАЛЬНЫЕ ТРЕБОВАНИЯ К БУРОВЫМ ЛЕБЕДКАМ

Буровые лебедки выполняют следующие функции: натяжение и наматывание на барабан ведущей ветви каната талевой системы при подъеме и торможении, а также сматывание каната при спуске и наращивании бурильных и обсадных колонн и ненагруженного крюка с элеватором. Лебедки также натягивают вспомогательные канаты при свинчивании и развинчивании колонн (при отсутствии специальных ключей), подъеме и спуске грунтоносок и подъеме различных грузов, оборудования и вышек в процессе монтажа и демонтажа установок.

Лебедки могут быть также предназначены для передачи вращения ротору и подачи бурильной колонны во время бурения.

Спуск и подъем бурильных колонн производят много раз, все операции повторяются систематически в строго определенной последовательности, а нагрузки на лебедку при этом носят циклический характер. При подъеме крюка мощность подводится к лебедке от двигателей, а при спуске, наоборот, тормозные устройства должны преобразовывать всю освободившуюся энергию в теплоту. Для лучшего использования мощности во время подъема крюка с переменной по величине нагрузкой приводные трансмиссии лебедки или ее привод должны быть многоскоростными.

Лебедка должна оперативно переключаться с больших скоростей подъема на малые скорости и обратно, обеспечивать плавное включение с минимальной затратой времени на эти операции. В случаях прихватов и затяжек колонн сила тяги при подъеме должна быть быстро увеличена. Переключение скоростей для подъема колонн различного веса осуществляется периодически.

Канат на барабан лебедки при спуске и подъеме в зависимости от нагрузки, скорости крюка и числа ветвей в талевой оснастке должен навиваться и свиваться с различными скоростями. Скорость наматывания каната на барабан при подъеме колонн наибольшего веса должны быть в пределах 3 — 5 м/с, а при подъеме ненагруженного элеватора — в пределах 12 — 20 м/с. Более высокие скорости ухудшают условия намотки каната на барабан и не дают существенного выигрыша во времени при подъеме. Наибольшая скорость разматывания каната при спуске бурильных колонн не должна превышать 30 м/с.

В процессе бурения с помощью лебедки осуществляют спуск (подача) бурильной колонны со скоростью, составляющей десятитысячные или сотые доли метра в секунду, и подъем для разгрузки долот со скоростью до

1 м/с.

В процессе подъема колонн канат навивается на барабан лебедки с натяжением от действия веса колонны, а свивается при спуске ненагруженного элеватора под небольшим натяжением. В процессе спуска колонн, наоборот, канат навивается при небольшом натяжении и большой скорости во время подъема ненагруженного элеватора, а свивается при натяжении от веса всей колонны.

В связи с этим необходимо обеспечить упорядоченную укладку каната на барабан при его намотке во избежание врезания ведущей ветви между рыхлоуложенными витками каната нижележащих слоев.

Для выполнения перечисленных функций буровая лебедка должна быть снабжена следующими органами и устройствами:

станиной-рамой, на которой монтируются все механизмы лебедки; барабаном для навивки талевого каната;

механическим ленточным тормозом (основной — стопорный) для замедления движения и остановки крюка в любом месте по высоте вышки (при отсутствии в конструкции лебедки специальных устройств для регулирования скорости подачи колонны во время бурения эти функции должны осуществляться также ленточным тормозом);

тормозом замедления (вспомогательным) для регулирования скорости спуска колонн и рассеивания части энергии, выделяющейся при этом;

оперативными фрикционными муфтами включения высоких и низких частот вращения барабана лебедки (называемых «тихой» и «быстрой»);

трансмиссией, осуществляющей передачу мощности и вращения барабану лебедки при подъеме;

катушечным валом, оборудованным катушками для выполнения с их помощью вспомогательных работ (свинчивание и развинчивание труб, подъем грузов и т.д.);

вспомогательным барабаном, который смонтирован на катушечном валу и служит для намотки каната при тартальных работах по извлечению грунтоносок и др.;

пультом для управления лебедкой и всеми агрегатами буровой установки;

щитом приборов для контроля работы лебедки и других органов установки;

промежуточным валом для передачи вращения ротору при цепных трансмиссиях.

Лебедка представляет собой отдельный агрегат с жестким металлическим корпусом, смонтированным на раме-салазках для обеспечения быстрого монтажа, демонтажа и транспортировки.

Вал с главным барабаном, передачами и муфтами включения смонтирован в корпусе, обеспечивающем необходимую герметичность, прочность и жесткость конструкции и предохраняющем от попадания грязи в трансмиссии и подшипники.

Механический (главный) тормоз обеспечивает прогрессивно увеличивающееся и плавное торможение барабана. В соответствии с требованиями техники безопасности тормоз монтируется непосредственно на барабане; его ленты должны плотно охватывать тормозные шкивы при торможении и обеспечивать свободное вращение барабана при спуске и хороший отвод теплоты, выделяющейся при торможении. Лебедку снабжают вспомогательным тормозом для обеспечения регулирования момента торможения и поглощения части энергии, выделяющейся при спуске колонн. Вспомогательный тормоз должен осуществлять торможение барабана только при спуске колонн, а при подъеме, при вращении барабана в обратном направлении, торможение должно быть исключено.

Кинематическую связь между валами буровых лебедок лучше осуществлять цепными передачами и только в легких самоходных установках — зубчатыми передачами.

Пульт управления и щиты приборов следует располагать так, чтобы бурильщик мог удобно и просто управлять лебедкой и всем оборудованием буровой установки и, не меняя своей позиции, иметь хороший обзор рабочей площадки и оборудования в процессе работы.

Конструкция лебедки должна позволять выполнять непосредственно на буровой с минимальными затратами времени мелкие ремонтные работы (смену тормозных колодок, смену талевого каната, цепей и др.). Лебедки должны обеспечивать надежную и бесперебойную работу на буровой в течение всего периода проводки скважины. До поступления в ремонт лебедка должна наработать не менее 3000 ч.

В зависимости от комплекса выполняемых работ лебедки могут быть универсальными, предназначенными для всех работ, связанных со спуском, подъемом и подачей колонн в процессе проводки скважины, и специализированными, выполняющими часть функций (только подъем и спуск колонн). В последнем случае свинчивание, развинчивание, подъем и спуск небольших грузов, грунтоносок и другие работы выполняют с помощью другой вспомогательной лебедки. Первый вид буровых лебедок применяют при их установке на уровне пола буровой, второй вид — при установке их ниже пола буровой. В последнем случае должно быть предусмотрено дистанционное механическое и пневматическое управление, причем лебедку не оборудуют катушечным валом для вспомогательных работ, так как эти работы должна выполнять вспомогательная лебедка, устанавливаемая на уровне пола буровой. Вспомогательную лебедку оборудуют катушками, барабаном для навивки вспомогательного или тартального каната и другими устройствами, а ротор приводится либо через вспомогательную лебедку, либо от индивидуальных двигателей.