Конструкции скважин. фильтры 11 глава

11

ГЛАВА

Успешная проводка и заканчивание скважин в значительной степени зависят от правильного выбора конструкции, которая обеспечивает разделение зон, характеризующихся несовместимыми условиями бурения.

Практика проводки скважин в сложных геологических условиях, научные разработки в области бурения и крепления позволили резко увеличить глубину скважин и совершенствовать их конструкции в следующих направлениях:

увеличение выхода из-под башмака предыдущих колонн, использование долот уменьшенных и малых диаметров;

применение способа секционного спуска обсадных колонн и крепление стволов промежуточными колоннами-хвостовиками;

использование обсадных труб со сварными соединительными элементами и безмуфтовых обсадных труб со специальными резьбами при компоновке промежуточных и в некоторых случаях эксплуатационных колонн; уменьшение конечного диаметра скважин и эксплуатационных колонн; обязательный учет условий вскрытия и разбуривания продуктивного объекта;

крепление наклонно направленных и горизонтальных скважин.

Обсадные колонны по назначению подразделяются следующим

образом.

Направление — первая колонна труб или одна труба, предназначенная для закрепления приустьевой части скважин от размыва буровым раствором и обрушения, а также для обеспечения циркуляции жидкости. Направление, как правило, одно. Однако могут быть случаи крепления скважин двумя направлениями, когда верхняя часть разреза представлена лессовыми почвами, насыпным песком или имеет другие особенности. Обычно направление спускают в заранее подготовленную шахту или скважину и бетонируют на всю длину. Иногда направление забивают в породу, как сваю.

Кондуктор — колонна обсадных труб, предназначенных для разобщения верхнего интервала разреза горных пород, изоляции пресноводных горизонтов от загрязнения, монтажа противовыбросового оборудования и подвески последующих обсадных колонн.

Промежуточная обсадная колонна (их может быть несколько) служит для разобщения несовместимых по условиям бурения зон при углублении скважины до намеченных глубин.

Промежуточные обсадные колонны могут быть следующих видов:

сплошные — перекрывающие весь ствол скважины от забоя до ее устья независимо от крепления предыдущего интервала;

хвостовики — для крепления только необсаженного интервала скважины с перекрытием предыдущей обсадной колонны на некоторую величину;

летучки — специальные промежуточные обсадные колонны, служащие только для перекрытия интервала осложнений и не имеющие связи с предыдущими или последующими обсадными колоннами.

Секционный спуск обсадных колонн и крепление скважин хвостовиками являются, во-первых, практическим решением проблемы спуска тяжелых обсадных колонн и, во-вторых, решением задачи по упрощению конструкции скважин, уменьшению диаметра обсадных труб, зазоров между колоннами и стенками скважины, сокращению расхода металла и тампонирующих материалов, увеличению скорости бурения и снижению стоимости буровых работ.

Эксплуатационная колонна — последняя колонна обсадных труб, которой крепят скважину для разобщения продуктивных горизонтов от остальных пород и извлечения из скважины нефти или газа или для нагнетания в пласты жидкости или газа. Иногда в качестве эксплуатационной колонны может быть использована (частично или полностью) последняя промежуточная колонна.

Основные параметры конструкций скважины: число и диаметр обсадных колонн, глубина их спуска, диаметр долот, которые необходимы для бурения под каждую обсадную колонну, а также высота подъема и качество тампонажного раствора за ними, обеспечение полноты вытеснения бурового раствора.

Разработка конструкции скважины базируется на следующих основных геологических и технико-экономических факторах:

геологические особенности залегания горных пород, их физикомеханическая характеристика, наличие флюидосодержащих горизонтов, пластовые температуры и давления, а также давление гидроразрыва проходимых пород;

назначение и цель бурения скважины; предполагаемый метод заканчивания скважины; способ бурения скважины;

уровень организации, техники, технологии бурения и геологическая изученность района буровых работ;

уровень квалификации буровой бригады и организация материальнотехнического обеспечения;

способы и техника освоения, эксплуатации и ремонта скважины. К объективным геологическим факторам относят предполагаемую и фактическую литологию, стратиграфию и тектонику разреза, мощность пород с различными проницаемостью, прочностью, пористостью, наличие флюидосодержащих пород и пластовые давления.

Геологическое строение разреза горных пород при проектировании конструкции скважин учитывают как неизменный фактор.

В процессе разработки залежи ее начальные пластовые характеристики будут изменяться, так как на пластовые давления и температуру влияют продолжительность эксплуатации, темпы отбора флюидов, способы интенсификации добычи и поддержания пластовых давлений, использование новых видов воздействия на продуктивные горизонты в целях более полного извлечения нефти и газа из недр, поэтому эти факторы необходимо учитывать при проектировании конструкции скважин.

Конструкция скважин должна отвечать условиям охраны окружающей среды и исключать возможное загрязнение пластовых вод и межпластовые перетоки флюидов не только при бурении и эксплуатации, но и после окончания работ и ликвидации скважины. В связи с этим необходимо обеспечивать условия для качественного и эффективного разобщения пластов. Это один из главнейших факторов.

Все технико-экономические факторы — субъективные и изменяются во времени. Они зависят от уровня и степени совершенства всех форм организации, техники и технологии буровых работ в совокупности. Эти факторы влияют на выбор конструкции скважин, позволяют ее упростить, однако не являются определяющими при проектировании. Они изменяются в широких пределах и зависят от исполнителей работ.

Таким образом, принципы проектирования конструкций скважин прежде всего должны определяться геологическими факторами.

Простая конструкция (кондуктор и эксплуатационная колонна) не во всех случаях рациональна. В первую очередь это относится к глубоким скважинам (4000 м и более), вскрывающим комплекс разнообразных отложений, в которых возникают различные, иногда диаметрально противоположные по характеру и природе осложнения.

Следовательно, рациональной можно назвать такую конструкцию, которая соответствует геологическим условиям бурения, учитывает назначение скважины и другие, отмеченные выше, факторы и создает условия для бурения интервалов между креплениями в наиболее сжатые сроки. Последнее условие является принципиальным, так как практика буровых работ четко подтверждает, что чем меньше времени затрачивается на бурение интервала ствола между креплениями, тем меньше число и тяжесть возникающих осложнений и ниже стоимость проводки скважины.

Рассмотрим влияние некоторых перечисленных факторов на подбор рациональной конструкции скважины.

ГЕОЛОГИЧЕСКИЕ УСЛОВИЯ БУРЕНИЯ

Чтобы обеспечить лучшие условия бурения, наиболее эффективную технологию проводки и предупредить возможные осложнения, необходимо учитывать:

характеристику пород, вскрываемых скважиной, с точки зрения возможных обвалов, осыпей, кавернообразования;

проницаемость пород и пластовые (поровые) давления;

наличие зон возможных газо-, нефте- и водопроявлений и поглощений промывочной жидкости и условия, при которых эти осложнения возникают;

температуру горных пород по стволу;

углы падения пород и частоту чередования их по твердости.

Детальный учет первых трех факторов позволяет определить необходимые глубины спуска обсадных колонн.

Породы с низкой прочностью должны быть перекрыты обсадной колонной (или колоннами) сразу же после вскрытия всей их толщины, так как при бурении могут образоваться обвалы и резко осложниться работы по проходке.

Зоны с различным характером осложнений (проявления и поглощения) также должны быть изолированы одна от другой, если пластовые давления превышают давления гидроразрыва пород, так как предупреждение каждого из этих осложнений достигается прямо противоположными несовместимыми методами.

Температура горных пород в процессе бурения значительно влияет на вязкость, статическое напряжение сдвига (СНС) и водоотдачу бурового раствора: чем выше температура горных пород, тем труднее поддерживать эти параметры в допустимых пределах. Иногда кроме термостойких реагентов для прохождения таких зон требуются различные несовместимые системы буровых растворов, что вызывает необходимость разобщения подобных зон обсадными колоннами. Значительная разность температур требует применения тампонажных цементов разных типов.

Углы падения горных пород и частота чередования их по твердости при прочих равных условиях оказывают доминирующее влияние на темп искривления ствола в процессе бурения. Чем больше углы падения пород (примерно до 60°) и чем чаще породы с различной твердостью переслаиваются, тем выше темп самопроизвольного набора кривизны.

Колебания значений зенитного и азимутального углов являются основной причиной образования желобных выработок в стволе и препятствуют достижению обсадными колоннами проектных глубин вследствие их заклинивания при спуске в желобах. Для успешного выполнения заданной программы крепления необходимо, чтобы углы искривления ствола вертикальной скважины были минимальными. Если проектная конструкция нарушается, то возникает опасность ликвидации скважины в результате невозможности довести ее до проектной глубины.

Сочетание обсадных колонн разных диаметров, составляющих конструкцию скважины, зависит от диаметра эксплуатационной колонны.

Диаметр эксплуатационных колонн нагнетательных скважин обусловлен давлением, при котором будет закачиваться вода (газ, воздух) в пласт, и приемистостью пласта. При выборе диаметра эксплуатационной колонны разведочных скважин на структурах с выявленной продуктивностью нефти или газа решающий фактор — обеспечение условий для проведения опробования пластов и последующей эксплуатации промышленных объектов.

В разведочных скважинах поискового характера на новых площадях диаметр эксплуатационной колонны зависит от необходимого числа спускаемых промежуточных обсадных колонн, качества получаемого кернового материала, возможности проведения электрометрических работ и испытания вскрытых перспективных объектов на приток. Скважины этой категории после спуска последней промежуточной колонны можно бурить долотами диаметром 140 мм и менее с последующим спуском 114-мм эксплуатационной колонны или колонны меньшего диаметра.

Наиболее жесткие требования, по которым определяют диаметр эксплуатационной колонны, диктуются условиями эксплуатации скважин. Снижение уровня жидкости при добыче нефти или воды в обсадной колонне и уменьшение давления газа в пласте обусловливает возникновение сминающих нагрузок. Вследствие этого обсадная колонна должна быть составлена из труб такой прочности, чтобы в процессе эксплуатации не произошло их смятия (необходимая прочность обсадной колонны на сминающие и страгивающие усилия и внутреннее давление).

При проектировании конструкций газовых и газоконденсатных скважин необходимо учитывать следующие особенности:

давление газа на устье близко по значению к забойному, что требует обеспечения наибольшей прочности труб в верхней части колонны;

незначительная вязкость газа обусловливает его высокую проникающую способность, что повышает требования к герметичности резьбовых соединений и заколонного пространства;

интенсивный нагрев обсадных колонн приводит к возникновению дополнительных температурных напряжений в незацементированных участках колонны и требует учета этих явлений при расчете их на прочность;

возможность газовых выбросов в процессе бурения требует установки противовыбросового оборудования;

длительный срок эксплуатации и связанная с ним возможность коррозии эксплуатационных колонн требуют применения специальных труб с защитным покрытием и пакеров.

Общие требования, предъявляемые к конструкциям газовых и газоконденсатных скважин:

достаточная прочность конструкции в сочетании с герметичностью каждой обсадной колонны и цементного кольца в заколонном пространстве;

качественное разобщение всех горизонтов и в первую очередь газонефтяных пластов;

достижение предусмотренных проектом режимов эксплуатации скважин, обусловленных проектами разработки горизонта (месторождения);

максимальное использование пластовой энергии газа для его транспортирования по внутрипромысловым и магистральным газопроводам.

Предусмотренные проектом режимы эксплуатации с максимальными дебитами и максимальное использование пластовой энергии требуют увеличения диаметра эксплуатационной колонны.

МЕТОД ВСКРЫТИЯ ПЛАСТА

Метод вскрытия определяется главным образом особенностями продуктивных пластов, к которым относят пластовое давление; наличие пропластковых и подошвенных вод; прочность пород, слагающих пласт; тип коллекторов (гранулярный, трещиноватый и др.).

При нормальных (гидростатических) и повышенных давлениях эксплуатационную колонну цементируют через башмак.

При пониженных пластовых давлениях, в отсутствие пропластковых и подошвенных вод и при достаточной прочности пород пласта в некоторых случаях после вскрытия объекта эксплуатационную колонну, имеющую фильтр против продуктивных горизонтов, цементируют через боковые отверстия, расположенные над кровлей этих горизонтов (так называемое манжетное цементирование), или «обратным» цементированием.

Однако в ряде случаев до вскрытия продуктивных горизонтов при наличии в разрезе пластов с аномально высоким пластовым давлением (АВПД) или обваливающихся пород скважины бурят с промывкой забоя буровыми растворами повышенной плотности. Вскрытие объекта с использованием указанных растворов часто сопровождается их поглощением трещиноватыми коллекторами.

Освоение таких скважин затрудняется, а иногда заканчивается безрезультатно. Для успешного вскрытия, а затем освоения таких объектов плотность буровых растворов должна быть минимальной. В рассматриваемых случаях вскрытие продуктивных пластов возможно только при усло-

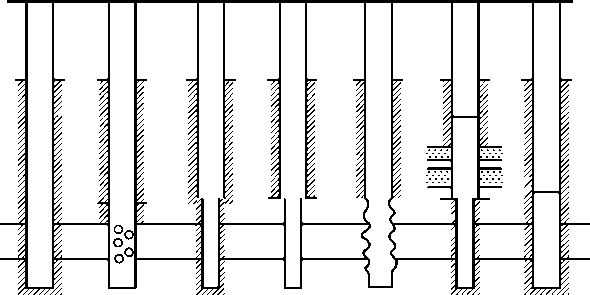

1 2 3 4 5 6 7

Рис. 11.1. Типы конструкции эксплуатационных колонн:

1, 2 — сплошная колонна, зацементированная соответственно через башмак и специальные отверстия под пластом; 3, 4 — зацементированная колонна с хвостовиком; 5 — колонна, спущенная до пласта (эксплуатационная с открытым забоем); 6, 7 — комбинированные колонны, спущенные секциями

вии предварительного перекрытия всего разреза до их кровли промежуточной обсадной колонной. Буровой раствор проектируется специально для вскрытия пласта. При этом эксплуатационная колонна может быть либо сплошной, либо представлена хвостовиком и промежуточной колонной. Если породы продуктивных горизонтов устойчивы, скважины можно эксплуатировать и без крепления обсадной колонной.

На рис. 11.1 показаны различные конструкции эксплуатационных колонн в зависимости от метода вскрытия и крепления продуктивных горизонтов.

СПОСОБ БУРЕНИЯ

В нашей стране бурение скважин осуществляется роторным способом и забойными двигателями. Для обеспечения эффективной работы долота при бурении глубоких скважин используют турбобуры диаметрами 168 и 190 мм. По диаметру турбобуров при заканчивании скважины определяют ее возможную конструкцию.

Диаметр турбобура, мм..................190 168

Конструкция скважины, мм 377x273x146(168) 351x245x146(168)

Наименьший диаметр работоспособного электробура составляет 215 мм, поэтому возможно только следующее сочетание диаметров обсадных колонн в конструкции скважины: 377x299(273)x 146(168) мм.

Наиболее широк диапазон возможных сочетаний диаметров обсадных колонн в конструкциях при бурении скважин роторным способом.

Для повышения скорости бурения часто применяют (последовательно и одновременно) турбинный и роторный способы. Как правило, на конструкцию скважины турбинный способ отрицательного влияния не оказывает.

Для успешного спуска обсадных колонн ствол скважины в интервале крепления должен иметь среднюю интенсивность пространственного искривления. Плотность бурового раствора должна быть минимально допустимой. Особое значение при этом приобретают гидродинамические нагрузки на продуктивный пласт.

Проведенные исследования и промысловый опыт показывают, что на современном этапе развития технологии и техники бурения использованы почти все возможности упрощения конструкций скважин за счет снижения зазоров между скважиной и колонной по пути увеличения выхода незакрепленного ствола из предыдущей колонны. Величина выхода зависит в основном от продолжительности бурения, т.е. максимально возможного времени устойчивости ствола скважины в осложненных геологических условиях.

Степень изнашивания труб определяется выполненной в обсадной колонне работой при бурении из-под башмака колонны на длину выхода из нее. Объем указанной работы характеризуется в основном числом спускоподъемных операций, выполненных в колонне, и временем вращения бурильного инструмента в ней.

При одном и том же значении пути трения износ обсадных труб различен при разных значениях прижимающих нагрузок, зависящих от угла и азимута искривления ствола скважины, длины и диаметра бурильного инструмента, скорости движения колонны. Следовательно, применение высокопрочных труб в компоновке колонн не означает, что она будет иметь большую износостойкость, поэтому обсадные колонны, предназначенные для глубоких скважин, не рекомендуется составлять из высокопрочных труб с пониженной толщиной стенки.

При выборе конструкции скважины необходимо оценивать длину выхода и механический износ промежуточных колонн. Г. М. Эрлихом была предложена методика оценки износа обсадных колонн, получившая широкое распространение в практике проектирования конструкций скважин.

Для определения объема работ при возвратно-поступательном движении L1 и вращении бурильного инструмента в колонне L2, а также износа i обсадных труб предложены следующие зависимости:

![]()

(11.1)

![]()

^2-ш* ,

10

L 2= ndnt—;

(11.2)

(11.3)

i = (L1 + L2)/41500,

(11.4)

где с — число рейсов; h — длина бурильного замка в свинченном виде; l — средняя длина одной трубы с замком; s — средняя длина бурильной колонны при спуске или подъеме за рейс; Н0 — общая длина УБТ; Н1 — начальная глубина бурения; d — диаметр замка бурильной трубы, мм; n — средняя частота вращения ротора при бурении в интервале от Н1 до

127

114

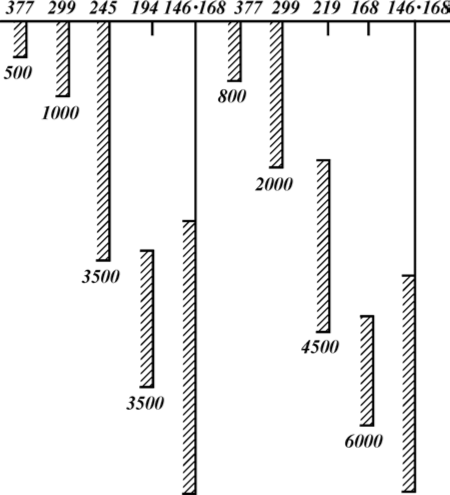

Рис. 11.2. Примеры конструкций скважин, принятых при расчете промежуточных обсадных колонн на механический износ

| Диаметр, мм |

Длина выхода из колонны, м | Число рейсов (спусков- подъемов) инстру мента |

|||

| обсадных труб |

бурильной колонны | замков бурильных труб | УБТ | ||

| 299 245 219 194 168 Примеч | 141 141 114 114 114 ания: 1. Толщи |

172 172 140 140 140 на стенки обсад | 254 203 178 146 146 ной трубы 10 мм |

2500 2000 1500 1500 1000 [. 2. Время одно: | 250 200 150 150 100 о рейса 5 ч. |

H2, мин-1; t — время бурения роторным способом, мин; l0 — расстояние между замками бурильной трубы; 41500 — условное линейное перемещение бурильной колонны, м, необходимое для износа стенок обсадных труб на 1 мм.

По приведенным формулам выполнен расчет механического износа труб промежуточных колонн для ряда конструкций (рис. 11.2). Итоговые данные расчета (табл. 11.1) показывают, что даже при длине выхода из колонн 1000—1500 м и относительно малом числе рейсов (средняя проходка на долото 10 м) износ стенок предыдущих потайных колонн составляет 30 — 77 % от начальной толщины стенок, а для 299-мм и 245-мм колонн в подобных конструкциях при рассчитанном объеме работ в них возможно протирание обсадных труб насквозь.

Со временем менялись как методы проектирования конструкции скважин на базе целенаправленных исследований и промыслового опыта, так и формирование самого понятия «конструкция скважины» (в последнее время все чаще «крепь скважины») с акцентированием на определяющие ее совершенство элементы и предъявляемые к ним требования.

Практика показала, что кроме диаметров долот и бурильных труб для углубления скважины необходимо учитывать значения допустимого минимального зазора между смежными обсадными колоннами, а также между колоннами и стенками скважины, в первую очередь по двум основным критериям. Первый из них диктуется обеспечением благоприятных условий для применения заколонной технологической оснастки и гидродинамики процесса цементирования, которые, в свою очередь, при прочих равных условиях являются определяющими для формирования герметичного цементного кольца и устойчивой к поперечным нагрузкам крепи скважины. Второй вытекает из условия проходимости обсадной колонны по стволу скважины заданного профиля. В последнем случае решение оптимизационной задачи предусматривает обратную связь, заключающуюся в корректировке профиля ствола скважины по интенсивности пространственного искривления и эффективного диаметра на отдельных участках.

Номенклатура и типоразмеры используемых в настоящее время бурильных труб, забойных двигателей, КНБК, породоразрушающих инструментов в сочетании с буровыми насосами, обеспечивающими реализацию

| Частота вращения ротора, мин-1 | Суммарная длина перемещений инструмента, м |

Износ труб, мм |

Максимальная и минимальная остаточная толщина стенок обсадных труб, мм | |||

| при бурении | при СПО | концентрич ный |

эксцентрич ный |

последующий при бурении ниже хвостовиков | ||

| 93 |

193 000 | 96 500 | 7 | 10 | 3-5 | 0 |

| 93 | 154 000 |

117 200 | 5 | 10 | 2-3 | 2-0 |

| 43 | 51 200 | 111 000 | 4 | 6 | 2-3 | 4-1 |

| 43 |

51 200 | 128 300 | 4 | 7 | — | 6-3 |

| 43 | 534 100 |

88 000 | 3 | 4 |

7-6 | |

оптимальной гидравлической программы углубления и управление скважиной, носят соподчиненный характер по отношению к конструкции скважины.

Под элементом конструкции скважин, включающим сведения о цементировании обсадных колонн, долгое время подразумевали высоту подъема цементного раствора за колоннами. В настоящее время — это многофакторный и один из основных, определяющих элементов конструкции скважин, выходящий далеко за пределы задачи выбора высоты подъема цементного раствора, хотя сам по себе выбор интервалов цементирования и высоты подъема цементного раствора лежит в основе рассматриваемых элементов (показателей) конструкции скважины.

В ГОСТах и отраслевых стандартах газонефтяной отрасли до настоящего времени нет термина «конструкция скважины».

Обобщив взгляды специалистов, можно сформулировать понятие «конструкция скважины» следующим образом.

Конструкция скважины - это совокупность элементов крепи горной выработки с поперечными размерами, несоизмеримо малыми по сравнению с ее глубиной и протяженностью, обеспечивающая при современном техническом и технологическом вооружении безаварийное, с учетом охраны недр, экономичное строительство герметичного пространственно устойчивого канала между флюидонасыщенными пластами и остальной частью вскрытого геологического разреза, а также дневной поверхностью, эксплуатирующегося в заданных режимах и времени в зависимости от назначения: изучение геологического разреза, разведка и оценка газонеф-теносности отложений, добыча продукции, поддержание пластовых давлений, наблюдение за режимом эксплуатации месторождения и др.

В газонефтяной отрасли нет также единого методического подхода к оценке качества проектирования и строительства скважин, в том числе их конструкции.

Такое положение приводит к разночтению отдельных понятий, недооценке факторов, являющихся определяющими совершенство крепи, привносит субъективизм во взаимоотношения между заказчиками строительства скважин, подрядчиками и контролирующими организациями. В то же время необходимость и возможность создания такого методического обеспечения очевидна.

ВЫБОР ДИАМЕТРА ЭКСПЛУАТАЦИОННЫХ КОЛОНН ВЫСОКОДЕБИТНЫХ ГАЗОВЫХ СКВАЖИН

В литературе предложено несколько методов расчета рациональных диаметров газовых скважин, но точного решения этой задачи нет. Диаметр эксплуатационной колонны определяют исходя из условия максимального использования энергии пласта при минимальных капиталовложениях в разработку месторождения. Например, М.А. Цайгер считает, что показателем рациональности конструкции I может служить следующее выражение:

I = К^, (11.5)

где Кс — капиталовложения в строительство одной эксплуатационной скважины данного диаметра; Др — депрессия на пласт; q — дебит скважины.

Е.М. Нанивский под показателем рациональности конструкции понимает отношение затрат капиталовложений и пластовой энергии к добыче 1 тыс. м3 газа в сутки, т.е.

I

= Кс Рпё - Ру ,

(11.6)

где рпл —пластовое давление скважины; ру — давление на устье.

Оптимальный диаметр эксплуатационной колонны Р.Е. Смит и М.У. Клегг определяют исходя из условия обеспечения максимального значения удельного дебита средней скважины.

Е.М. Нанивский рекомендует принимать диаметр эксплуатационных колонн газовых скважин для Уренгойского месторождения при дебитах от

6.5 до 1,0 млн м3/сут равным 299 мм, а для месторождения Медвежье при дебите скважин от 4,7 до 0,7 млн м3/сут — 273 мм. Расчеты Г.С. Грязнова подтверждают, что наиболее рациональные диаметры эксплуатационных колонн, способные пропустить поток газа с дебитом 5 — 8 млн м3, при оптимальном расходе пластовой энергии и наиболее высокой экономической эффективности равны 245 — 273 мм для месторождений типа Медвежьего и 245 — 324 мм для месторождений типа Уренгойского.

Исходя из криогенных и теплофизических условий указанных месторождений диаметр эксплуатационной колонны 219 мм является граничным. При меньшем диаметре возможно образование кристаллогидратных пробок, для предупреждения которых потребуется ввод в скважины ингибиторов.

Заслуживает внимания выбор диаметра эксплуатационной колонны на основании детальных подсчетов потерь давления в начальный период добычи и с учетом тех изменений в потерях, которые произойдут в процессе дальнейшей разработки залежи (Е.М. Минский и А.Л. Хейн).

Экономически оправдано заканчивание высокодебитных скважин эксплуатационными колоннами диаметром 219 — 324 мм. При увеличении диаметра колонн в 2,2 раза (от 146 до 324 мм) дебит возрастает в 8 —

8.5 раза, а стоимость строительства — лишь в 1,6 раза (Уренгойское месторождение).

Выбор конструкции скважины — основной этап ее проектирования. Он должен обеспечить высокое качество строительства скважины как долговременно эксплуатируемого сложного нефтепромыслового объекта, предотвратить аварии и осложнения в процессе бурения, создать условия для снижения затрат времени и материально-технических средств на бурение.

Вопросы разработки принципов подхода к проектированию рациональной конструкции скважин изучались как в нашей стране, так и за рубежом. В одних случаях за основную предпосылку принималось гидродинамическое совершенство конструкции в целях получения на забое скважины максимальной гидравлической мощности или определение необходимых зон крепления и глубины спуска обсадных колонн в зависимости от условия предупреждения гидроразрыва горных пород или газопроявлений; в других определяющим фактором была конечная стоимость скважины как инженерного сооружения. В принятом для руководства положении определяющим принципом проектирования рациональной конструкции скважины считается обоснованное распределение всего интервала бурения на несколько зон в зависимости от несовместимости условий бурения отдельных интервалов скважины. Под несовместимостью условий бурения понимают такое их сочетание, когда заданные параметры технологических процессов бурения нижележащего интервала скважины вызывают осложнения в пробуренном, лежащем выше интервале, если последний не закреплен обсадной колонной, а проведение специальных дополнительных технологических мероприятий по предотвращению этих осложнений невозможно.

Существует рациональный подход к установлению главных факторов, определяющих совершенство конструкции скважины в различных геологотехнических условиях.

Рассмотрим основные из них.

При заканчивании скважин турбинным способом необходимо соблюдать оптимальное соотношение между диаметрами забойного двигателя и скважины для сохранения условия, обеспечивающего интенсивность очистки забоя. Последнее достигается неизменностью в процессе бурения скважины удельного расхода промывочной жидкости q, т.е. расхода Q, отнесенного к площади забоя:

q=D (1L7)

где D — диаметр скважины.

Условие использования максимума гидравлической мощности потока при ограниченном давлении на насосах — реализация на забое 2/3 общего перепада давления в циркуляционной системе. Ухудшение показателей бурения с ростом глубин связано не только с увеличением энергоемкости разрушения пород на больших глубинах, но и с закономерным падением забойной мощности. В этом случае выбор недостаточно обоснованной конструкции скважины (оптимальных соотношений диаметров долот и бурильных труб, соответствующего типа и размера забойного двигателя) будет способствовать быстрому снижению забойной гидравлической мощно-

| Диаметр скважины, мм | Диаметр бурильных труб, мм |

Зазор, мм |

Забойный двигатель | ||

| по телу | по замку |

Типоразмер | КПД | ||

| 190 | 127 | ЗУ-155 | 35 | ТС4М-6 5/з" | 0,52 |

| 214 | 127 | ЗУ-155 | 49 | ТС5В-7 7э" |

0,63 |

| 243 |

146 | ЗУ-188 | 55 |

ЗТС5А-8" | 0,58 |

| 269 | 146 |

ЗУ-188 | 81 |

ТС5В-9" | 0,69 |

|

295 | 168 | ЗУ-212 |

107 | ТС5Б-9" |

0,69 |

сти, так как сохранение оптимального соотношения перепада давления, равного 2/3, сильно затрудняется с увеличением глубины и уменьшением диаметра скважины.

Рациональные диаметры скважины и бурильных труб, приведенные в табл. 11.2, обеспечивают лучшие условия для бурения скважины: большие расходы обеспечивают турбулентный режим течения жидкостей; тип и конструкция забойного двигателя позволяют получить максимальную мощность на забое скважины; бурильные трубы при минимальном весе обеспечивают максимальный КПД гидравлической мощности.

Надежность конструкции в зависимости от давлений в стволе скважины и возможности возникновения интенсивных поглощений бурового раствора или газонефтеводопроявлений служит основой методики.

Необходимая глубина спуска кондуктора или промежуточной колонны Н1 определяется из условия максимального и минимального значений давления гидравлического разрыва пластов, вскрываемых при бурении под очередную промежуточную колонну:

H1 = р1/(Др2 - ДрО, (11.8)

где р1 - ожидаемое давление на устье скважины; Др2 - минимальное значение градиента давления разрыва пласта для интервала ниже башмака кондуктора; Др1 - ожидаемое значение градиента гидростатического давления газированного бурового раствора в случае газопроявления в процессе бурения под очередную промежуточную колонну.

Как следует из выражения (11.8), необходимая длина обсадной колонны находится в прямой зависимости от значений давления на устье скважины и градиента гидростатического давления бурового раствора.

Если в геологическом разрезе в интервале под очередную промежуточную колонну после кондуктора отсутствуют водогазонефтенасыщенные пласты с АВПД, значение р1 принимают равным 0,1 МПа. В этом случае выражение, определяющее длину кондуктора Н[ при проектировании конструкции скважин для нормальных условий, имеет вид

Н = 0,1/(Др2 - Др3), (11.9)

где Др3 - максимальное значение градиента гидродинамического давления промывочной жидкости, применяемого при бурении под промежуточную колонну, МПа/м.

Для газовых месторождений при возможности фонтанирования глубину спуска кондуктора Н” в результате незначительности градиента гидростатического давления газового столба находят по формуле где р2 — давление газонасыщенного пласта.

В случае ожидания возможных поглощений ниже башмака промежуточной колонны возникает необходимость определить глубину спуска этой колонны Н2, которую рассчитывают с учетом максимального значения гидродинамического давления р3, возникающего при бурении под очередную колонну после спуска предыдущей промежуточной колонны:

Н2 = р3/Др4, (11.11)

где Др4 — минимальное значение градиента давления гидроразрыва для интервала бурения под очередную колонну после спуска промежуточной колонны.

Таким образом, при проектировании конструкций скважин для конкретных геологических условий оптимальные глубины спуска колонн с учетом предотвращения поглощений и газонефтеводопроявлений в процессе бурения определяют последовательно снизу вверх. Расчетные глубины спуска кондуктора и других промежуточных колонн уточняют с учетом геологических особенностей месторождений.

В.Д. Малеванским предложена зависимость для определения глубины спуска промежуточной колонны в газовой скважине:

Н = рпД/а', (11.12)

где рпл — максимально возможное давление газа на глубине Н при опорожнении скважины, МПа; а' — градиент давления разрыва пластов (принят равным 0,02 МПа/м).

В формуле (11.12) максимально возможное давление газа на искомой глубине Н условно принято равным пластовому, причем разность между ними играет роль коэффициента безопасности.

Если для низкодебитных скважин с незначительным пластовым давлением такое приращение дает практически применимые результаты, то для высокодебитных скважин с большим рпл формула (11.12) приводит к значительной погрешности, так как не учитывает снижение давления в скважине по направлению от забоя к устью.

Эта задача рассмотрена М.А. Шамилевым. Предложено удовлетворительное решение для определения глубины установки башмака промежуточной колонны в газовых скважинах с высоким пластовым давлением:

Н =-раё-, (11.13)

е15 а- рпЛ^ - 1)/ L

где рпл — пластовое давление, МПа; е = 2,7183 — основание натурального логарифма; S = 0,03415pL/(zсрTср); р — относительная плотность газа по воздуху; — средний коэффициент сжимаемости газа; Тср — средняя абсолютная температура газа, К; а — градиент давления разрыва пластов, МПа/м; L — глубина залегания кровли продуктивного пласта, м.

Газовые скважины характеризуются и другими особенностями, например большой мощностью продуктивного пласта. Хотя залежи с большим этажом газоносности встречаются сравнительно редко (месторождения Шебелинское и Газли в СНГ, Гронинген в Нидерландах и др.), для них характерен особый подход к выбору конструкции скважин.

Высота этажа газоносности на своде Шебелинской структуры составляет около 1100 м. Пластовое давление в кровле залежи на своде (глубина около 1300 м) до начала эксплуатации достигало 22,8 МПа, увеличиваясь примерно на 0,2 МПа на каждые 100 м глубины. При начальной эксплуатации месторождения наличие АВПД вызывало необходимость при вскрытии газовой залежи применять сложные многоколонные конструкции и утяжеленные буровые растворы плотностью до 1,9 г/см3. В этом случае крепление скважины промежуточной обсадной колонной должно предусматривать предупреждение гидроразрыва пород утяжеленной промывочной жидкостью, а также последующий возможный выброс и открытый газовый фонтан.

Минимально допустимая глубина установки башмака промежуточной обсадной колонны (по В.Д. Малеванскому)

H2 =

ap1 -

abH1,

(11.14)

Р2 - ab

где a — коэффициент минимально допустимого превышения гидростатического давления над пластовым; р1 — пластовое давление в кровле газоносного интервала; b — градиент повышения пластового давления с увеличением глубины; Н1 — глубина кровли газоносного интервала; р2 — максимально допустимая плотность бурового раствора (во избежание поглощения) при заканчивании скважины.

Таким образом, глубина спуска промежуточной колонны для перекрытия части газовой залежи в целях предотвращения поглощений и выбросов бурового раствора зависит от положения скважины на структуре (глубины кровли газоносной залежи), проектной глубины скважины и пластового давления.

По мере разработки залежи, падения пластового давления и приближения его к гидростатическому глубину установки башмаков промежуточных колонн нужно уменьшать, а конструкцию скважины упрощать.

Методика прогнозирования глубины спуска обсадных колонн, использующая эмпирические данные, служит основой проектирования конструкций скважин в США. Глубины спуска колонн выбирают из условия предупреждения гидроразрывов горных пород и несовместимости отдельных интервалов по условиям бурения. Аналогичный подход к определению зон крепления скважины принят в настоящее время в СНГ. При этом вводится единый принцип выбора конструкции скважин — совместимость отдельных интервалов геологического разреза по горно-геологическим условиям бурения.

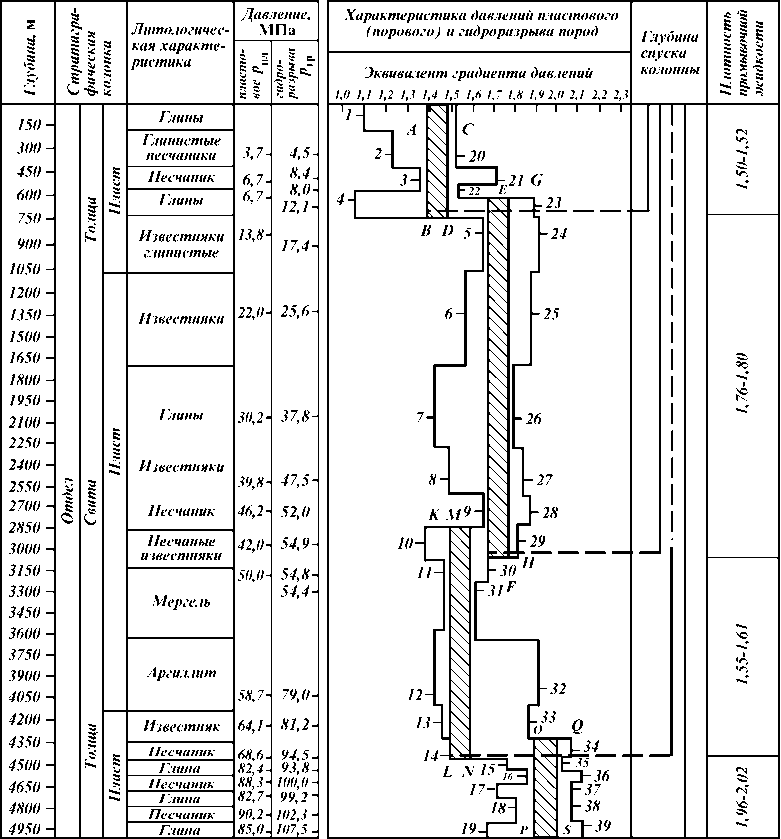

Для выбора числа обсадных колонн (зон крепления) используют совмещенный график изменения пластового давления, давления гидроразрыва пород и гидростатического давления столба бурового раствора, построенный на основании исходных данных в прямоугольных координатах глубина — эквивалент градиента давления (рис. 11.3).

Под эквивалентом градиента давления понимают плотность жидкости (г/см3), столб которой в скважине на глубине определения создает давление, равное пластовому (поровому) или давлению гидроразрыва.

Кривые, характеризующие изменение пластового (порового) давления и давления гидроразрыва пластов, строят на основании данных промысловых исследований.

Рис. 11.3. Совмещенный график давлений для выбора конструкции скважины

В исключительных случаях, при полном отсутствии промысловых данных, допускается использовать эмпирическую зависимость

Ргр = 0,083Н + 0,66рпЛ, (11.15)

где ргр - давление гидроразрыва пластов; Н - глубина определения гидроразрыва; рпл - пластовое давление на глубине определения давления гидроразрыва.

Определение зон совместимости, числа обсадных колонн и глубин их спуска осуществляют в приведенной ниже последовательности.

1. По литологической характеристике разреза выделяют интервалы с аномальной характеристикой пластовых давлений и давлений гидроразрыва.

2. Для интервалов по п. 1 находят значения эквивалентов градиентов пластовых (поровых) давлений и давлений гидроразрыва слагающих пород.

3. На совмещенный график (см. рис. 11.3) наносят точки эквивалентов и строят кривые эквивалентов градиентов давлений (точки 1, 2, ..., 19 — пластовые давления; точки 20, 21, ..., 39 — давления гидроразрыва).

4. Параллельно оси ординат проводят линии AB, EF, KL и OP через крайние точки эквивалентов градиентов пластового (порового) давления и линии CD, GH, MN, QS — через крайние точки кривой эквивалентов градиентов давления гидроразрыва.

5. Зоны ABCD, EFGH, KLMN, OPQS являются зонами совместимых условий бурения.

6. Линии AB, EF, KL, OP определяют граничные условия по пластовым давлениям для соответствующих интервалов разреза, а линии CD, GH, MN, QS — по давлениям гидроразрыва.

Зоны совместимых условий бурения являются зонами крепления скважины обсадными колоннами. Число зон крепления соответствует числу обсадных колонн.

7. Глубину спуска обсадной колонны (установки башмака) принимают на 10 — 20 м выше окончания зоны крепления (зоны совместимых условий), но не выше глубины начала следующей зоны совместимых условий.

8. Плотность бурового раствора, применяемого при бурении в данной зоне крепления, должна находиться в пределах зоны совместимых условий и отвечать следующим требованиям: для скважин глубиной до 1200 м гидростатическое давление в скважине, создаваемое столбом бурового раствора, должно превышать пластовое на 10—15 %, а для скважин глубиной более 1200 м — на 5—10 %. Отклонения от установленной плотности промывочной жидкости для ее значений до 1,45 г/см3 не допускаются больше чем на 0,02 г/см3, а для значений выше 1,45 г/см3 — не более чем на

0,03 г/см3 (по замерам бурового раствора, освобожденного от газа).

Глубина спуска эксплуатационной колонны определяется способами заканчивания и эксплуатации скважины, а глубина спуска кондуктора — требованиями охраны источников водоснабжения от загрязнения, предотвращения осложнений при бурении под очередную обсадную колонну, обвязки устья скважины противовыбросовым оборудованием и подвески обсадных колонн.

При проектировании и бурении первых трех разведочных скважин, если достоверность геологического разреза недостаточна, допускается включать в конструкцию скважины резервную промежуточную обсадную колонну. В этом случае бурение скважины проводят в расчете на крепление резервной обсадной колонной намеченного интервала. Однако, если в процессе бурения будет установлено, что необходимость в спуске резервной обсадной колонны отпала, продолжают углублять ствол под очередную обсадную колонну до запроектированной глубины.

Основным направлением работ при строительстве скважин является обеспечение условий эффективного вскрытия продуктивного пласта в целях сохранения его коллекторских свойств. В связи с этим важна разработка конструкций забоев скважин, позволяющих эксплуатировать их в условиях, осложненных неустойчивостью коллектора, коррозионной средой, аномальными давлениями и температурами и т.д.

Разработаны и эксплуатируются различные конструкции забоев для осложненных и неосложненных условий. Наиболее распространена конструкция забоя с зацементированной эксплуатационной колонной, перфорируемой в интервале продуктивного пласта. Простота технологии ее создания привела к тому, что практически повсеместно она является основой проектирования конструкции всей скважины.

В зарубежной практике эта простая конструкция усложняется использованием температурных компенсаторов, пакеров и др.

Однако, как показала практика, такая конструкция не может удовлетворять возросшим требованиям интенсивного извлечения флюида из продуктивного пласта в условиях многообразия геологических условий и используемых технических средств для добычи нефти и газа, особенно в случае горизонтального бурения. К тому же традиционные методы обеспечения гидродинамической связи скважины с пластом при пулевой и кумулятивной перфорации нарушают целостность цементного кольца за колонной часто на значительном расстоянии от интервала перфорации, что обусловливает некачественное разобщение продуктивных пластов. Поэтому необходимо использовать такие конструкции забоев, которые удовлетворяют требованиям эксплуатации скважин в конкретных геологических условиях.

ТИПЫ КОНСТРУКЦИЙ ЗАБОЕВ СКВАЖИН

Создание рациональной конструкции забоя скважин — это обоснование его наружного и внутреннего диаметров, выбор типа фильтра, обоснование (констатация) характера сообщения ствола скважины с продуктивным пластом с учетом результатов исследования механизма проявления горного давления в ПЗП и разрушения коллектора при движении флюида пласта. Оно предусматривает сочетание элементов крепи скважины в интервале продуктивного пласта, обеспечивающих устойчивость ствола, разобщение пластов, проведение технико-технологических воздействий на пласт, выполнение ремонтно-изоляционных и геофизических работ, а также длительную эксплуатацию скважин при оптимальном дебите. Иными словами, в понятие конструкции забоя скважины входит набор техникотехнологических решений по оборудованию забоя и призабойной зоны скважин, обеспечивающих связь с пластом, при которых скважина будет работать с оптимальным (или максимальным) дебитом, а ПЗП, не разрушаясь (или при минимальном разрушении), позволяла бы работать длительное время без ремонта.

Определяющие факторы по выбору конструкции забоя и ее параметров — тип и степень однородности продуктивного пласта, его проницаемость, устойчивость пород ПЗП, а также наличие или отсутствие близко расположенных по отношению к коллектору горизонтов с высоким или низким давлением, водонефтяного контакта или газовой шапки.

По геологическим условиям залегания нефтегазовой залежи, типу коллектора и свойствам пород продуктивного пласта выделяют четыре основных вида объектов эксплуатации:

1) коллектор однородный, прочный, порового, трещинного, трещинно-порового или порово-трещинного типа; близко расположенные напорные водоносные (газоносные) горизонты и подошвенные воды отсутствуют;

2) коллектор однородный, прочный, порового, трещинного, трещинно-порового или порово-трещинного типа; около кровли пласта имеются газовая шапка или близкорасположенные напорные объекты;

3) коллектор неоднородный, порового, трещинного, трещинно-порово-го или порово-трещинного типа, характеризующийся чередованием устойчивых и неустойчивых пород, водо- и газосодержащих пропластков с разными пластовыми давлениями;

4) коллектор слабосцементированный, поровый, высокой пористости и проницаемости, с нормальным или низким пластовым давлением; при его эксплуатации происходит разрушение пласта с выносом песка.

Для пояснения следует отметить, что однородным считается пласт, литологически однотипный по всей толщине, который имеет примерно одинаковые фильтрационные показатели и пластовые давления в пропластках, насыщен газом, нефтью или водой. Пределы изменения коэффициента проницаемости к (в мкм2) для однородного пласта не должны выходить за границы одного из следующих шести классов: >1,0; 0,5-1,0; 0,1-0,5;

0,05-0,1; 0,01-0,05; 0,001-0,01.

Если пласт расчленен пропластками с изменяющейся (в каждом из шести классов) проницаемостью, имеет подошвенные воды, газовые шапки или чередование газоводонефтенасыщенных пропластков с разными пластовыми давлениями, он считается неоднородным.

Прочными коллекторами называют те, которые сохраняют устойчивость и не разрушаются под воздействием фильтрационных и гео-статических нагрузок. Оценка устойчивости пород в ПЗП - весьма сложный и не полностью регламентированный результат исследовательских работ.

Слабосцементированными коллекторами считают такие пласты, породы которых при эксплуатации скважин выносятся на поверхность вместе с флюидом. Здесь важно выдерживать депрессию на пласт в расчетных пределах.

В зависимости от градиента пластовых давлений коллекторы можно подразделить на три группы: с grad рпл, превышающим 0,1, равным 0,1 и меньшим 0,1 МПа/10 м.

Пласт является высокопроницаемым, если значения коэффициента поровой кп или трещинной кт проницаемости соответственно более 0,1 и

0,01 мкм2.

Если напорный горизонт находится на расстоянии менее 5 м от продуктивного пласта, он считается близкорасположенным. Это условная характеристика расстояния, взятая из опыта вследствие сложности разобщения пластов с разными давлениями.

Для оценки коллекторов по размеру песчаных зерен пласты подразделяют по фракционному составу на мелко-, средне- и крупнозернистые с размером частиц соответственно 0,10-0,25, 0,25-0,50 и 0,50-1,0 мм.

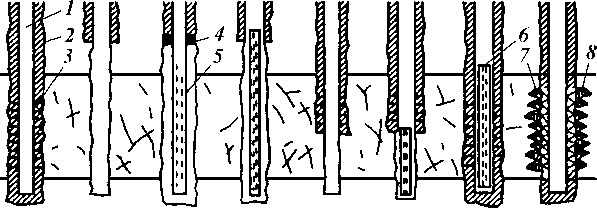

Рис. 11.4. Типы конструкций (а - з) забоев скважин:

1 — эксплуатационная колонна; 2 — цементное кольцо; 3 — перфорационное отверстие; 4 — пакер типа ПДМ конструкции ВНИИБТ; 5 — перфорированный (на поверхности) фильтр; 6 — забойный фильтр; 7 — зона разрушения в слабосцементированном пласте; 8 — проницаемый тампонажный материал

Конструкции забоев скважин существенно различаются в зависимости от геологических условий, технических возможностей и производственного опыта в соответствующих организациях.

Наиболее часто применяют конструкции следующих типов:

1. Конструкция ПЗП с закрытым забоем. В этом случае продуктивный пласт (пласты) перекрывается сплошной колонной или хвостовиком с последующими цементированием и перфорацией (рис. 11.4, а).

2. Конструкция ПЗП с открытым забоем. Продуктивный пласт (пласты) остается незацементированным, обсаживается либо не обсаживается фильтром (рис. 11.4, б — г).

3. Конструкция ПЗП смешанного типа. Нижняя часть продуктивного горизонта остается открытой (или обсаженной фильтром), а верхняя перекрывается обсадной колонной (хвостовиком) с последующими цементированием и перфорацией (рис. 11.4, д — е).

4. Конструкция ПЗП для предотвращения выноса песка. В этом случае напротив продуктивного пласта устанавливают забойные фильтры (рис.

11.4, ж) различных типов или используют проницаемый тампонажный материал (рис. 11.4, з).

ОБОСНОВАНИЕ ВЫБОРА КОНСТРУКЦИИ ЗАБОЯ СКВАЖИНЫ

Открытый забой. Низкая проницаемость прочных коллекторов — основание для выбора конструкции скважин с открытым забоем. Сюда же следует отнести условия, когда отсутствуют высоконапорные горизонты, подошвенные воды и газовая шапка (в случае нефтяной залежи). Часто конструкция открытого забоя скважин предусматривает (в случае пористых и трещиноватых коллекторов) наличие пакеров. Их устанавливают на перфорированном хвостовике, который не цементируется.

Использование конструкции открытого забоя скважины предусматривает однородный прочный коллектор порового, трещинного, трещинно-порового или порово-трещинного типа: коллектор по своим геологофизическим характеристикам не может быть зацементирован без резкого и значительного ухудшения его коллекторских свойств в ПЗП.

Конструкция открытого забоя предусматривает раздельный способ эксплуатации. Коллектор должен сохранять устойчивость при создании депрессии на пласт.

Устойчивость породы в призабойной зоне скважины определяют для следующих случаев.

1. Из пласта извлекается жидкость или газ:

Стсж > 2[|(рдН — рпЛ) + (рпл - р)]; (11.16)

I = v (1 - v); (11.17)

Р = ? РЛ / Н, (11.18)

1

где стсж — предел прочности пород коллектора при одноосном сжатии (определяют экспериментально), МПа; | — коэффициент бокового распора горных пород; р — средняя плотность вышележащих горных пород, кг/м3; Н — глубина залегания коллектора, м; рпл — пластовое давление, МПа; р — давление столба жидкости на забое скважины, МПа; v — коэффициент Пуассона коллектора; n — число пластов; р, — плотность горных пород г-го пласта, кг/м3; ht — толщина г-го пласта, м.

2. Жидкость нагнетается в пласт:

Стсж > 2|(рдН — рпл). (11.19)

3. Движение жидкости отсутствует:

Стсж > 2[|(рдН — рпЛ) + (р' — рпл)], (11.20)

где р' — забойное давление при нагнетании жидкости (р ' > р), МПа.

Ниже приведены значения коэффициента Пуассона v для основных горных пород.

При устойчивом и неустойчивом коллекторе, если grad рпл >

> 0,1 МПа/10 м, а собственно коллектор имеет поровую проницаемость кп >

> 0,1 мкм2, применяют конструкцию открытого забоя, показанную на

рис. 11.4, в.

Если коллектор имеет низкую поровую или трещинную проницаемость, т.е. кп < 0,01 мкм2, кт < 0,01 мкм2, а grad рпл > 0,1 МПа/10 м, то при устойчивом коллекторе применяют конструкцию забоя, представленную на рис. 11.4, б, а при неустойчивом — конструкцию, показанную на рис. 11.4, г.

При аномально низком пластовом давлении (grad рпл < 0,1 МПа/10 м) независимо от проницаемости пород продуктивного объекта при устойчивом коллекторе применяют конструкцию забоя на рис. 11.4, б, при неустойчивом коллекторе — конструкцию забоя на рис. 11.4, г.

При создании конструкции забоя, изображенной на рис. 11.4, б, до кровли продуктивного пласта спускают и цементируют эксплуатационную колонну, а вскрытие объекта проводят с учетом пластового давления, поро-вой и трещинной проницаемости коллектора. При grad рпл < 0,1 МПа/10 м, кп < 0,1 мкм2 или кт < 0,01 мкм2 применяют специальные буровые растворы на нефтяной основе, пены и др. Перед вызовом притока в случае необходимости выполняют обработку призабойной зоны пласта (солянокислотная обработка, гидроразрыв пласта и т.д.).

В случае заканчивания скважины с конструкцией забоя, показанной на рис. 11.4, в, при grad рпл > 0,1 МПа/10 м, кп > 0,1 мкм2 или кт > 0,01 мкм2 вскрытие продуктивного объекта осуществляют совместно с вышележащими отложениями, до забоя спускают эксплуатационную колонну, оборудованную в нижней части фильтром, и скважину цементируют с подъемом тампонажного раствора от кровли продуктивного пласта, для чего используют пакеры типа ПДМ конструкции ВНИИБТ.

Технология создания конструкции забоя, изображенной на рис. 11.4, г, идентична технологии при заканчивании скважины с конструкцией забоя на рис. 11.4, б. Дополнением ее является перекрытие неустойчивого поро-во-трещинного коллектора хвостовиком-фильтром. В случае если кровля продуктивного объекта сложена из неустойчивых пород и не перекрыта эксплуатационной колонной, при установке хвостовика-фильтра используют заколонные пакеры ВНИИБТ, ТатНИПИнефти и других изготовителей. Их располагают в его неперфорированной части около кровли продуктивного горизонта и в башмаке эксплуатационной колонны с целью предупредить обрушение стенок скважины и зашламление открытого ствола.

Забой смешанного типа. Конструкции забоя этого типа используют в однородном коллекторе порового, трещинного, трещинно-порового или по-рово-трещинного типа; при наличии близко расположенных напорных горизонтов или газовой шапки около кровли пласта, а также при низких значениях поровой или трещинной проницаемости пород (соответственно кп < 0,01 мкм2 или кт < 0,01 мкм2); если коллектор сложен из прочных пород, сохраняющих устойчивость при создании депрессии на пласт во время эксплуатации скважины, а также при раздельном способе эксплуатации продуктивных объектов.

Выбор конструкции забоя смешанного типа предусматривает соответствие условий залегания и эксплуатации продуктивного объекта с учетом его физико-механических свойств; оценку по выражению (11.17) устойчивости пород призабойной зоны пласта. При устойчивом коллекторе применяют конструкцию забоя на рис. 11.4, д, при неустойчивом - конструкцию на рис. 11.4, е.

Технологии создания конструкций забоев, изображенных на рис. 11.4, д, е, аналогичны. Скважину бурят до проектной глубины со вскрытием всей мощности продуктивного объекта. Эксплуатационную колонну спускают до глубины, обеспечивающей перекрытие и изоляцию близко расположенных около кровли пласта напорных объектов, газовой шапки или верхней неустойчивой части продуктивных отложений. После цементирования колонны ее перфорируют в интервале высокопродуктивной части объекта, а перед вызовом притока в случае необходимости осуществляют обработку призабойной зоны пласта. В отличие от конструкции забоя, показанной на рис. 11.4, а, в конструкции на рис. 11.4, е забой, представленный неустойчивыми коллекторами трещинного или порово-трещинного типа, перекрывают потайной колонной-фильтром.

Закрытый забой. Конструкции с таким забоем применяют для крепления неоднородных коллекторов с целью изолировать близко расположенные пласты в неоднородном коллекторе порового, трещинного, трещинно-порового или порово-трещинного типа, в котором отмечается чередование устойчивых и неустойчивых пород, водо- и газосодержащих пропластков с разными пластовыми давлениями, в случае если коллектор характеризуется высокими значениями поровой или трещинной проницаемости пород (кп >

> 0,1 мкм2 или кт > 0,01 мкм2), а также для обеспечения совместной, раздельной или совместно-раздельной эксплуатации объектов.

При выборе конструкции закрытого забоя (см. рис. 11.4, а) устанавливают соответствие условий залегания и эксплуатации продуктивного объекта общепринятым положениям.

Расчет основных элементов конструкции закрытого забоя проводят в соответствии с действующими руководящими документами.

При заканчивании скважины с конструкцией забоя, показанного на рис. 11.4, а, продуктивный объект вскрывают совместно с вышележащими отложениями с использованием бурового раствора, не ухудшающего коллекторских свойств пласта, до забоя спускают эксплуатационную колонну, скважину цементируют, а гидродинамическую связь с пластом осуществляют, применяя кумулятивную, пулевую или гидропескоструйную перфорацию.

ОБОСНОВАНИЕ ВЫБОРА КОНСТРУКЦИИ ЗАБОЯ ДЛЯ ПРЕДОТВРАЩЕНИЯ ВЫНОСА ПЕСКА

Эту конструкцию забоев применяют для предотвращения выноса песка в слабосцементированном коллекторе, представленном мелко-, средне- и крупнозернистыми песчаниками и характеризующемся разрушением призабойной зоны пласта и выносом песка при эксплуатации скважины, а также при раздельном способе эксплуатации продуктивных объектов.

Допустимую депрессию на слабосцементированный пласт в конструкции забоя, показанной на рис. 11.4, ж, определяют по формуле

Др

< С8Гс6уккАс),

(11.21)

где C — сила сцепления горных пород, МПа; е — коэффициент проточности поровых каналов,

е = тэ/тп; (11.22)

тэ, тп — эффективная и полная пористость; th — гиперболический тангенс; Як — радиус контура питания, принимаемый равным половине расстояния до ближайшей эксплуатационной скважины, м; гс — радиус скважины, м; к — коэффициент проницаемости, мкм2.

Значение параметра С для слабосцементированных пород колеблется в пределах 0,2—1,4 МПа; среднее значение С = 0,5+1,0 МПа.

Ширину щелей забойного фильтра выбирают по условию

а1 = 3d1 + d2, (11.23)

где d1, d2 — соответственно размеры наиболее мелких и наиболее крупных зерен пластового песка, мм.

Применяют проницаемый полимерный тампонажный состав Конта-рен-2. Материал включает состав ТС-10, уротропин, наполнитель ШРС-С, получаемый при совместном помоле шлака, руды и соли (хлористого натрия), и водный раствор едкого натра. Начальная прочность материала при сжатии не ниже 6 МПа, а после вымывания из него соли 3,5 —5,0 МПа; соответственно начальная проницаемость камня 0,12 — 0,20 мкм2, после вымывания 1—5 мкм2. Вымывание солевого наполнителя осуществляют при прокачивании через искусственный фильтр водных растворов ПАВ с концентрацией 0,5—1,0 % из расчета 1—2 м3 на 1 м интервала перфорации. Материал устойчив к воздействию кислот и не разрушается при температурах до 200 °С.

Выбор конструкции забоя для предотвращения выноса песка предусматривает соответствие условий залегания и эксплуатации продуктивного объекта; при этом определяют средний фракционный состав пластового песка.

В скважинах со средне- и крупнозернистыми песчаниками используют конструкцию забоя, показанную на рис. 11.4, ж. В скважинах с мелкозернистым песчаником применяют только конструкцию забоя на рис. 11.4, з, которую можно использовать в скважинах со средне- и крупнозернистыми песчаниками.

Конструкция забоя, изображенная на рис. 11.4, ж, включает зацементированную эксплуатационную колонну и забойный фильтр (щелевой, с проволочной обмоткой, металлокерамический, титановый), установленный в интервале перфорации. Предельно допустимую депрессию на пласт при эксплуатации скважины определяют согласно условию (11.21). Ширину щелей забойного фильтра устанавливают в соответствии с формулой (11.23).

Конструкция забоя на рис. 11.4, з отличается от предыдущей тем, что забойный фильтр не устанавливают, а вынос песка предотвращают путем создания в перфорационных каналах искусственного фильтра из проницаемого тампонажного материала Контарен-2. Для этого после перфорации колонны осуществляют вызов притока, отрабатывают скважину в течение 1—5 сут, проверяют приемистость пласта и закачивают на поглощение тампонажный состав Контарен-2. Предельно допустимая депрессия на пласт после крепления призабойной зоны составом Контарен-2 не должна превышать 3 МПа.