Глава 4 газлифтная эксплуатация нефтяных скважин

ГАЗЛИФТНАЯ ЭКСПЛУАТАЦИЯ НЕФТЯНЫХ СКВАЖИН

4.1. Область применения газлифтного способа добычи нефти

После прекращения фонтанирования из-за нехватки пластовой энергии переходят на механизированный способ эксплуатации скважин, при котором вводят дополнительную энергию извне (с поверхности). Одним из таких способов, при котором вводят энергию в виде сжатого газа, является газлифт.

Использование газлифтного способа эксплуатации скважин в общем виде определяется его преимуществами.

1. Возможность отбора больших объемов жидкости практически при всех диаметрах эксплуатационных колонн и форсированного отбора сильнообводненных скважин.

2. Эксплуатация скважин с большим газовым фактором, т.е. использование энергии пластового газа, в том числе и скважин с забойным давлением ниже давления насыщения.

3. Малое влияние профиля ствола скважины на эффективность работы газлифта, что особенно важно для наклонно направленных скважин, т.е. для условий морских месторождений и районов освоения Севера и Сибири.

4. Отсутствие влияния высоких давлений и температуры продукции скважин, а также наличия в ней мехпримесей (песка) на работу скважин.

5. Гибкость и сравнительная простота регулирования режима работы скважин по дебиту.

6. Простота обслуживания и ремонта газлифтных скважин и большой межремонтный период их работы при использовании современного оборудования.

7. Возможность применения одновременной раздельной эксплуатации, эффективной борьбы с коррозией, отложениями солей и парафина, а также простота исследования скважин.

Указанным преимуществам могут быть противопоставлены недостатки.

1. Большие начальные капитальные вложения в строительство компрессорных станций.

2. Сравнительно низкий коэффициент полезного действия (КПД) газлифтной системы.

3. Возможность образования стойких эмульсий в процессе подъема продукции скважин.

Исходя из указанного выше, газлифтный (компрессорный) способ эксплуатации скважин, в первую очередь, выгодно использовать на крупных месторождениях при наличии скважин с большими дебитами и высокими забойными давлениями после периода фонтанирования.

Далее он может быть применен в наклонно направленных скважинах и скважинах с большим содержанием мехпримесей в продукции, т.е. в условиях, когда за основу рациональной эксплуатации принимается межремонтный период (МРП) работы скважин.

При наличии вблизи газовых месторождений (или скважин) с достаточными запасами и необходимым давлением используют бескомпрессорный газлифт для добычи нефти.

Эта система может быть временной мерой - до окончания строительства компрессорной станции. В данном случае система газлифта остается практически одинаковой с компрессорным газлифтом и отличается только иным источником газа высокого давления.

Газлифтная эксплуатация может быть непрерывной или периодической. Периодический газлифт применяется на скважинах с дебитами до 40-60 т/сут или с низкими пластовыми давлениями. Высота подъема жидкости при газлифте зависит от возможного давления ввода газа и глубины погружения колонны НКТ под уровень жидкости.

В среднем диапазон применяемых значений давления ввода газа составляет 4,0-14,0 МПа. Диапазон производительности газлифтных скважин при непрерывном газлифте 602000 т/сут.

Технико-экономический анализ, проведенный при выборе способа эксплуатации, может определить приоритет использования газлифта в различных регионах страны с учетом местных условий. Так, большой МРП работы газлифтных скважин, сравнительная простота ремонта и возможность автоматизации предопределили создание больших газлифтных комплексов на Самотлорском, Федоровском, Правдинском месторождениях в Западной Сибири. Это дало возможность снизить необходимые трудовые ресурсы региона и создать необходимые инфраструктуры (жилье и т.д.) для рационального их использования.

4.2. Системы и конструкции газовых подъемников

Газлифт (эрлифт) - система, состоящая из эксплуатационной (обсадной) колонны труб и опущенных в нее НКТ, в которой подъем жидкости осуществляется с помощью сжатого газа (воздуха). Иногда эту систему называют газовый (воздушный) подъемник. Способ эксплуатации скважин при этом называется газлифтным.

По схеме подачи от вида источника рабочего агента - газа (воздуха) различают компрессорный и бескомпрессорный газлифт, а по схеме действия - непрерывный и периодический газлифт.

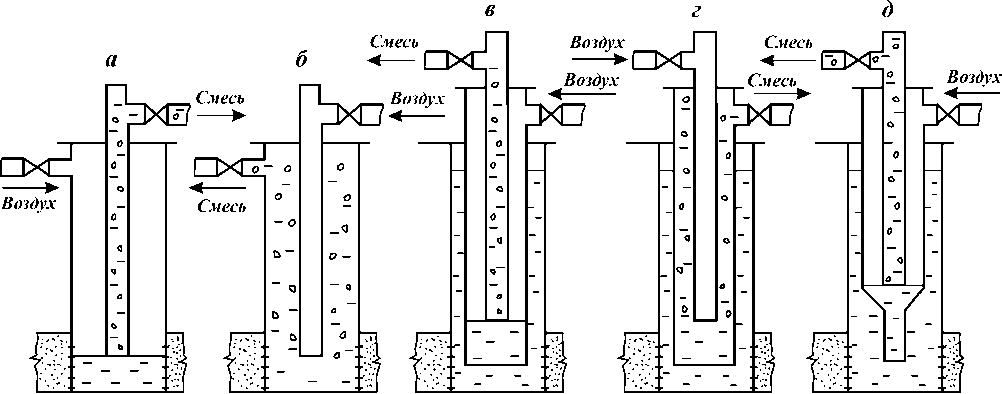

Схема работы газлифтного подъемника показана на рис. 4.1. В затрубное пространство нагнетают газ высокого давления, в результате чего уровень жидкости в нем будет понижаться, а в НКТ - повышаться. Когда уровень жидкости понизится до нижнего конца НКТ, сжатый газ начнет поступать в НКТ и перемешиваться с жидкостью. В результате плотность такой газожидкостной смеси становится ниже плотности жидкости, поступающей из пласта, а уровень в НКТ будет повышаться. Чем больше будет введено газа, тем меньше будет плотность смеси и тем на большую высоту она поднимется. При непрерывной подаче газа в скважину жидкость (смесь) поднимается до устья и изливается на поверхность, а из пласта постоянно поступает в скважину новая порция жидкости.

Дебит газлифтной скважины зависит от количества и давления нагнетания газа, глубины погружения НКТ в жидкость, их диаметра, вязкости жидкости и т.п.

Конструкции газлифтных подъемников определяются в зависимости от числа рядов насосно-компрессорных труб, спускаемых в скважину, и направления движения сжатого газа. По числу спускаемых рядов труб подъемники бывают одно- и двухрядными, а по направлению нагнетания газа - кольцевыми и центральными (см. рис. 4.1).

При однорядном подъемнике в скважину спускают один ряд НКТ. Сжатый газ нагнетается в кольцевое пространство между обсадной колонной и насосно-компрессорными трубами, а га-

ёЁЙ. 4.1. ёЁЙГА1ы „ШЁШТЫх ббЬиА1Шб,

зожидкостная смесь поднимается по НКТ, или газ нагнетается по насосно-компрессорным трубам, а газожидкостная смесь поднимается по кольцевому пространству. В первом случае имеем однорядный подъемник кольцевой системы (см. рис. 4.1, $), а во втором - однородный подъемник центральной системы (см. рис. 4.1, •).

При двухрядном подъемнике в скважину спускают два ряда концентрически расположенных труб. Если сжатый газ направляется в кольцевое пространство между двумя колоннами НКТ, а газожидкостная смесь поднимается по внутренним подъемным трубам, то такой подъемник называется двухрядным кольцевой системы (см. рис. 4.1, ,). Наружный ряд насоснокомпрессорных труб обычно спускают до фильтра скважины.

При двухрядном ступенчатом подъемнике кольцевой системы в скважину спускают два ряда насосно-компрессорных труб, один из которых (наружный ряд) ступенчатый; в верхней части - трубы большего диаметра, а в нижней - меньшего диаметра. Сжатый газ нагнетают в кольцевое пространство между внутренним и наружным рядами НКТ, а газожидкостная смесь поднимается по внутреннему ряду.

Если сжатый газ подается по внутренним НКТ, а газожидкостная смесь поднимается по кольцевому пространству между двумя рядами насосно-компрессорных труб, то такой подъемник называется двухрЕ^ным центральной системы (см. рис. 4.1, „).

Недостатком кольцевой системы является возможность абразивного износа соединительных труб колонн при наличии в продукции скважины механических примесей (песок). Кроме того, возможны отложения парафина и солей в затрубном пространстве, борьба с которыми в нем затруднительна.

Преимущество двухрядного подъемника перед однорядным в том, что его работа происходит более плавно и с более интенсивным выносом песка из скважины. Недостатком двухрядного подъемника является необходимость спуска двух рядов труб, что увеличивает металлоемкость процесса добычи. Поэтому в практике нефтедобывающих предприятий более широко распространен третий вариант кольцевой системы - полутора-рЁ^ный подъемник (см. рис. 4.1, fc), которйй имеет преимущества двухрядного при меньшей его стоимости.

4.3. Наземное оборудование газлифтных скважин

В состав оборудования для обслуживания и эксплуатации газлифтных скважин входят: оборудование устья скважин

ОУГ-80х35, инструмент ГК и установка ЛСГ1К-131А или ЛСГ-16А для проведения скважинных работ.

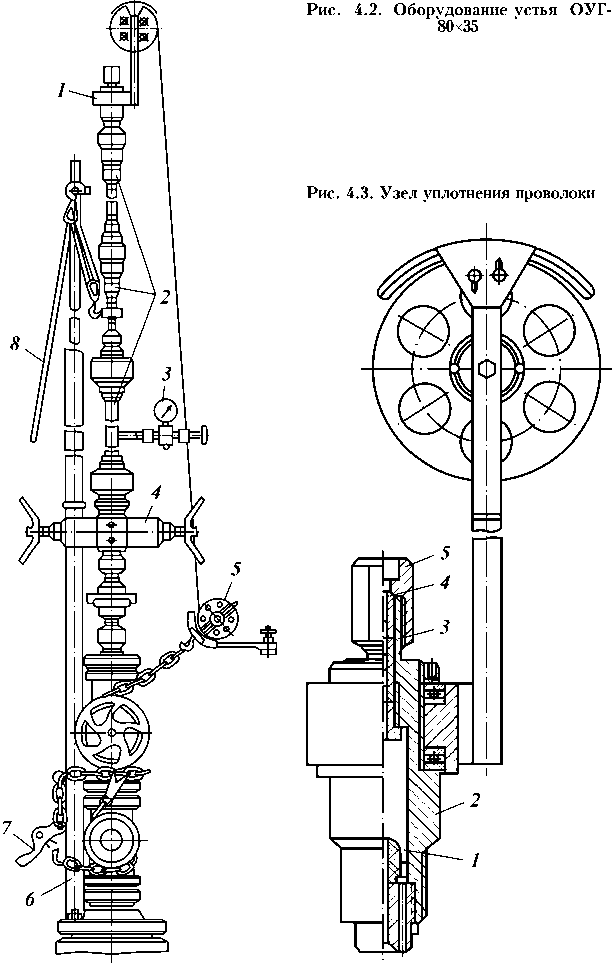

Оборудование устья ОУГ-80х35 предназначено для снятия и посадки газлифтного клапана в эксцентричной скважинной камере без глушения и последующего освоения скважины (рис.

4.2). Оно состоит из уплотнительного узла проволоки 1 с направляющими роликами, трехсекционного лубрикатора 2, манометра 3 с разделителем, плашечного превентора 4 с ручным управлением, натяжного ролика 5 с очистительным устройством, полиспаста 8, монтажной мачты 6 и стяжного ключа 7. Ниже указаны его характеристики.

Техническая характеристика ОУГ-80х35

Давление, МПа:

Узел уплотнения проволоки (рис. 4.3) с направляющим роликом состоит из корпуса 2, внутри которого размещены резиновые уплотнители 3 с отверстием под проволоку 2,4 мм, поджимаемые сверху через нажимную втулку 4 гайкой 5. В корпусе под резиновыми уплотнителями расположена свободно перемещающаяся армированная металлом резиновая втулка 1, герметизирующая уплотнитель в случае обрыва проволоки. Данное устройство позволяет заменять резиновые уплотнители под давлением при их выходе из строя.

Секции лубрикатора длиной по 2,5 м, предназначенные для размещения в них газлифтных сильфонных клапанов, ударного инструмента и приборов, соединены между собой быстросборными соединениями с резиновыми уплотнительными кольцами.

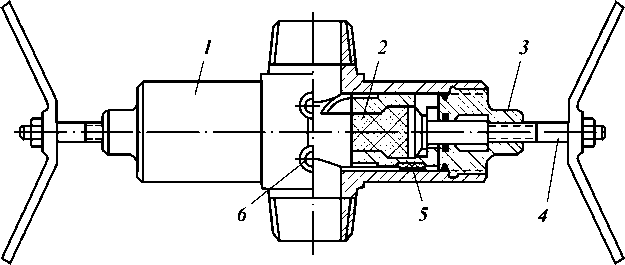

Превентор плашечный (рис. 4.4) состоит из корпуса 1 с вертикальным проходным диаметром 76 мм, крышек 3, плашек

2, винтов 4 и перепускного клапана 5. В нижней части расположен фланец для присоединения со стволовой задвижкой ар-

Рис. 4.4. Превентор плашечный

матуры. Шпонка 6 препятствует проворачиванию плашки. На наружной поверхности плашки имеются каналы для перепуска давления за плашку, что облегчает ее перемещение и увеличивает прижатие плашек друг к другу при перекрытии устья или обжим проволоки. Для облегчения открытия превентора под давлением на боковой стенке корпуса установки имеется пер е-пускной клапан, который позволяет уравновесить давление под и над плашками. К нижнему натяжному ролику крепится индикатор, показывающий натяжение проволоки в процессе работы.

Оборудование ОУГ-80х35 монтируют с помощью мачты, которая устанавливается на одну из гаек фланцевого крепления арматуры.

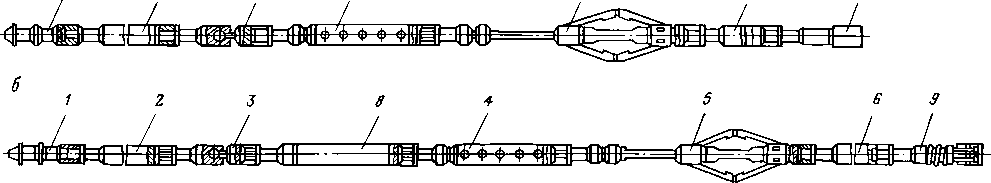

В комплект инструмента ГК входит инструмент из комплекта КИГК, который состоит из трех наборов (рис. 4.5).

Первый стандартный набор включает инструменты, спускаемые в скважину при любых операциях по обслуживанию. С их помощью производят удары вверх и вниз, а также крепят проволоку. К этому набору относятся: устройство для закрепления проволоки УЗП, шарнир Ш16, грузовые штанги ШГр и 1ШГр, Яссы гидравлический ЯСГ и механический ЯСМ, яссы для сообщения набору инструментов, спускаемых в скважину, ударных импульсов: ЯСГ - для удара вверх и ЯСМ - вверх или вниз.

Второй набор - инструменты для установки в скважине и извлечения из нее клапанов всех видов с замками или фиксатором. К этому набору относятся: рычажный ОР и консольный ОК отклонители для посадки оборудования в скважинные камеры, инструмент для спуска газлифтных клапанов ИСК, цанговый инструмент ИЦ для извлечения скважинного оборудова-

Е№-

ЕЗвф

-М-----ШМ«>

м*-

В

>—-ф Ф-

=ЦЩвфш

Е?ф8^

Рис. 4.5. Комплект инструмента КИГК:

а - устройство закрепления проволоки УЗП; 6 - грузовая штанга ШГр; в -шарнир Ш16; „ - гидравлический ясс ЯСГ; д - механический ясс ЯСМ; е -рычажный отклонитель ОР; ж - инструмент для спуска газлифтных клапанов ИСК; з - цанговый инструмент ИЦ; и - выпрямитель проволоки ВОП; к -ловильный проволочный инструмент ИЛП; л - трубный шаблон ШТ; м -печать ПК; н - гидростатическая желонка ЖГС; о - парафинорезка ПФ; п -скребок парафина СП; р - приемный клапан КПП; с - правочный инструмент ИП

ния из камер, а также инструменты из комплекта КИГК и ИКПГ.

Третий набор - инструменты вспомогательного назначения, применяемые при подготовке скважин к эксплуатации, а также при ремонтных и исследовательских работах. К ним относятся: выпрямитель проволоки ВОП, ловильный проволочный инструмент ИЛП, трубный шаблон ШТ, печать, гидростатическая желонка ЖГС, скребок парафина СП, приемный клапан КПП, правочный инструмент ИП, ограничитель, шток, керн (рис. 4.6 и табл. 4.1).

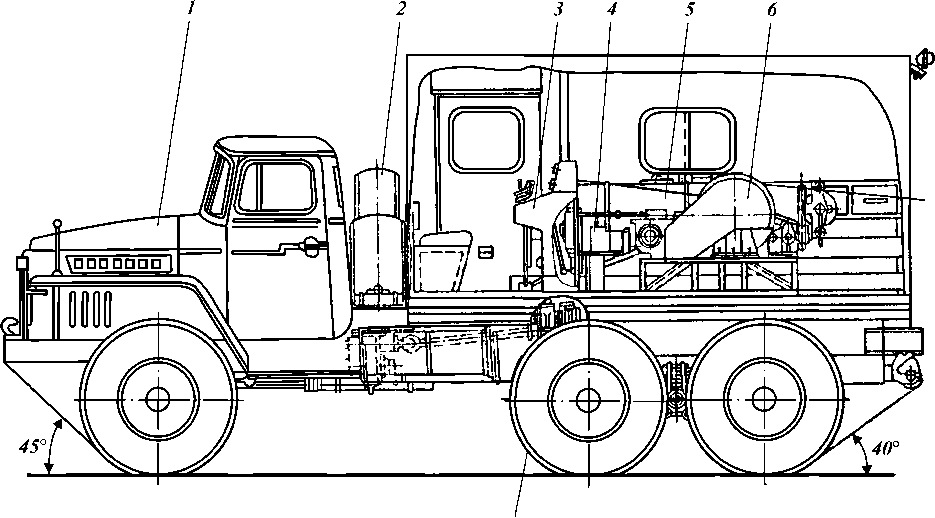

Установка ЛСГ-16А, смонтированная на шасси автомобиля “Урал-375Е”, предназначена для смены управления скважинным оборудованием на глубинах до 5000 м с помощью

Т а б л и ц а 4.1

Техническая характеристика инструмента из комплекта КИГК

| Показатели |

КИГК-60 | КИГК-73 |

КИГК-89 |

| Наибольшая нагрузка на проволоку, кН Присоединительная резьба инструментов (ГОСТ 13877-80), мм: | 7 |

7 | 7 |

|

муфтовых концов | М |

М | М |

|

ниппельных концов | ШГ16 |

ШГ16 | ШГ22 |

|

Угол поворота, рад: | ШГ16 | ШГ16 | ШГ22 |

| шарнира | 0,2 |

0,2 | 0,2 |

|

отклонителя | 6 |

6 | 6 |

|

0,12 | 0, 1 2 | 0, 1 2 | |

| Угол наклона обслуживаемых скважин, рад Ход поршня яссов, мм: | 0,93 | 0,93 | 0,93 |

|

механического ЯСМ и 1ЯСМ |

500 | 500 | 500 |

| гидравлического ЯСГ |

220 | 220 | 220 |

| Рабочая среда |

Нефть, газ, | буровой раствор, плас- | |

|

товая вода нентов | без агрессивных компо- | ||

|

Температура рабочей среды, °С, не более | 100 | 100 |

100 |

Рис. 4.6. Набор инструментов, спускаемых в скважину:

$ - при посадке газлифтных клапанов; • — при извлечении газлифтных клапанов; 1 - устройство закрепления проволоки; 2, 6 - грузовые штанги; 3 - шарнир; 4 - механический ясс; 5 - рычажный отклонитель; 7 - инструмент для спуска газлифтных клапанов; 8 - гидравлический ясс; 9 - цанговый инструмент

инструмента, спускаемого на проволоке и канате (рис. 4.7). Установка состоит из лебедки, узла привода насоса, пульта управления, гидрооборудования, масляного бака и кузова.

Техническая характеристика установки ЛСГ-16А

| Номинальное тяговое усилие, кН: | |

| при работе с проволокой.......................... | 13,6 |

| при работе с канатом............................... | 16,0 |

| Глубина обслуживания, м: | |

| при работе с проволокой диаметром 2,5 мм... |

7000 |

| при работе с канатом 4,8 мм...................... | 5000 |

| Диаметр бочки барабана лебедки, мм.............. | 215 |

| Длина, мм................................................ |

550 |

| Привод лебедки......................................... |

Гидравлический объемный |

| Скорость подъема, м/с: | |

| при работе с проволокой.......................... | 0-15 |

| при работе с канатом............................... | 0-12 |

| Мощность привода, кВт.............................. | 63 |

| Наибольшее давление рабочей жидкости, МПа | 16,0 |

| Насос...................................................... | Шестеренный НШ100-3 |

| ГОСТ 8753-80 | |

|

Гидромотор............................................... | Аксиальный поршневой |

| Габаритные размеры, мм............................. | 7380x2500x3250 |

| Масса, кг................................................. | 10 320 |

Применение объемного гидравлического привода лебедки обеспечивает спускоподъемные работы с клапанами и инструментом аналогично установке ЛСГ1К-131А на шасси автомобиля ЗИЛ-1Э1А.

Отбор мощности на привод от двигателя автомобиля “Урал-375Е” осуществляется коробкой дополнительного отбора мощности, установленной на раздаточной коробке автомобиля. Вращение от коробки дополнительного отбора мощности к насосам передается карданным валом через редуктор. Барабан получает вращение от выходного вала коробки перемены передач через двухрядную цепную передачу. С другой стороны барабанного вала имеется привод укладчика проволоки и каната, состоящий из цепной и шестеренной передач.

Привод гидронасосов осуществляется от раздаточной коробки и коробок дополнительного отбора мощности, соединенной карданным валом с редуктором привода насоса. Одноступенчатый трехвальный редуктор привода насосов установлен на траверсе, закрепленной на балках кузова.

Лебедка состоит из узлов барабанного вала, укладчика проволоки и каната, коробки передач, ленточного тормоза, пульта управления, установленных на единой сварной станине. Первичный вал коробки передач получает вращение от двух гидромоторов. Вращение от коробки передач к барабанному валу и от него к укладчику проволоки передается посредством цепных передач. Пульт управления лебедки расположен в оператор-

13 8 7 12 10 11

ёЁЙ. 4.7. аёЕ-16А:

$ - общий вид; • - кинематическая схема; 1 - двигатель автомобиля “Урал-375Е”; 2 - раздаточная коробка автомобиля; 3 -редуктор привода насоса; 4 - насос НШ100-3; 5 - гидромотор; 6 - лебедка; 7 - цепная передача при работе с канатом; 8 -цепная передача при работе с проволокой; 9 - шкив мерительный; 10 - привод указателя глубины; 11 - укладчик проволоки; 12 - рама; 13 - коробка перемены передач

ском отсеке кузова установки. На пульте имеются рукоятки управления дросселями спуска и подъема и гидрораспределителем. Здесь же расположены рукоятки дубляжа управления оборотами двигателя автомобиля, рукоятка управления коробкой передач, клапан дистанционной настройки и рукоятка включения в работу одного или двух насосов.

Установка оснащена приспособлением для перемотки проволоки и каната. Привод барабанного вала приспособления осуществляется от гидромоторов Г16-15М через открытую зубчатую передачу. Гидромотор в свою очередь работает от насосов установки.

Кузов фургонного типа состоит из двух отсеков, разделенных перегородкой, - операторского и лебедочного. В последнем установлено все навесное оборудование установки.

4.4. Внутрискважинное оборудование

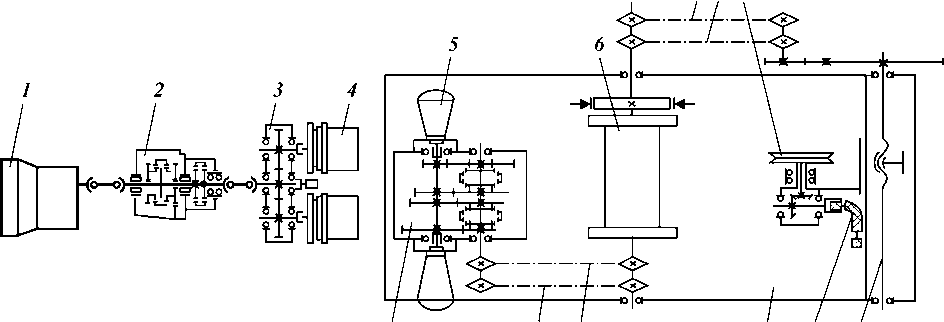

В состав скважинного оборудования газлифтной установки входят скважинные камеры, газлифтные клапаны и промежуточный пакер с гидромеханическим управлением и приемным клапаном.

Среди различных методов снижения пусковых давлений, основанных на удалении части жидкости из подъемной колонны, наиболее эффективно применение пусковых газлифтных клапанов, которые устанавливают в скважинных камерах ниже статического уровня жидкости. По способу управления газлифтные клапаны работают от давления в затрубном пространстве, давления столба жидкости в НКТ и перепада давления между ними.

Наибольшее распространение получили клапаны, управляемые затрубным давлением сильфонного типа серии Г и выпускаемые с условным наружным диаметром 20, 25, 38 мм с диапазоном давления зарядки 2-7 МПа (табл. 4.2).

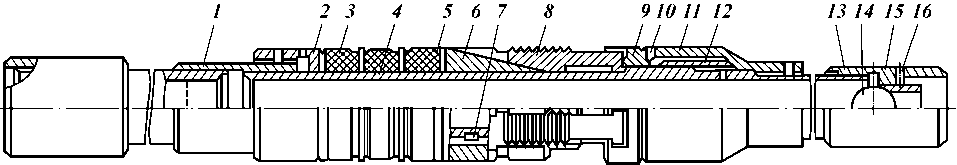

Газлифтные клапаны Г состоят из устройства для зарядки, сильфонной камеры, пары шток - седло, обратного клапана и устройства для фиксации клапана в скважинной камере.

Сильфонная камера заряжается азотом через золотник. Давление в сильфонной камере клапана регулируют на специальном приспособлении стенда СИ-32. Сильфонная камера -герметичный сварной сосуд высокого давления, основным рабочим органом которого является металлический многослойный сильфон. Пара шток - седло является запорным устройством

Т а б л и ц а 4.2 Техническая характеристика газлифтных клапанов

| Показатель | Г-20 |

Г-20Р | Г-25 |

Г-25Р | 1Г-25 | 1Г-25Р | Г-38 | Г-38Р |

| Условный наруж | 20 |

20 | 25 | 25 |

25 | 25 | 38 |

38 |

| ный диаметр, мм | ||||||||

| Рабочее давле | 21 | 21 |

21 | 21 | 21 |

21 | 21 | 21 |

| ние, МПа | ||||||||

| Диаметр отвер | 0,5 | 5,0 | 5,0 |

5,0 | 5,0 | 5,0 |

5,0 | 5,0 |

|

стий седел, мм | 6,5 |

6,5 | 6,5 | 6,5 | 6,5 | 6,5 |

6,5 | |

| 8,0 | 8,0 | 8,0 | 8,0 | |||||

| 9.5 12.5 | ||||||||

|

Габариты, мм: | ||||||||

|

диаметр | 32,0 | 32,0 | 29,0 | 29,0 |

32,0 | 32,0 | 40,5 |

40,5 |

| длина |

610 | 610 | 485 | 485 | 485 |

485 | 540 | 550 |

| Масса, кг | 1,5 |

1,5 | 1,2 | 1,2 | 1,2 | 1,2 |

3,0 | 3,2 |

клапана, к которому газ поступает через окна кармана скважинной камеры.

Герметизация напора поступления газа обеспечивается двумя комплектами манжет. Обратный клапан предназначен для предотвращения перетока жидкости из подъемных труб в за-трубное пространство скважины.

Газлифтные клапаны Г по назначению делятся на пусковые и рабочие.

Управляющим давлением для пусковых клапанов является давление газа затрубного пространства скважины. Воздействуя на эффективную площадь сильфона, газ сжимает его, в результате чего шток поднимается, и газ, открывая обратный клапан, поступает в подъемные трубы.

Число устанавливаемых клапанов зависит от давления газа в скважине и ее глубины. Закрываются они последовательно по мере снижения уровня в затрубном пространстве скважины.

Понижение уровня в затрубном пространстве скважины продолжается до глубины расположения нижнего (рабочего) клапана.

На заданном технологическом режиме скважина должна работать через рабочий клапан при закрытых верхних (пусковых) клапанах, которые используются только в период пуска скважины.

Другим типом используемых клапанов является дифференциальный тип (КУ-25 и КУ-38), т.е. работающие от перепада давления в НКТ и затрубном пространстве.

Применение газлифтных клапанов позволяет регулировать поступление газа, нагнетаемого из кольцевого пространства в колонну подъемных труб.

Газлифтные клапаны в скважинных камерах устанавливают специальным инструментом, спускаемым на проволоке гидравлической лебедкой. Эксцентричность скважинной камеры обеспечивает при установленном клапане сохранение свободного проходного сечения НКТ. Это позволяет выполнять необходимые работы в скважине без подъема НКТ (рис. 4.8 и табл. 4.3).

Скважина под газлифт-ную эксплуатацию может быть оборудована после окончания бурения и вскрытия эксплуатационного объекта спуском НКТ с глухими (ложными) клапанами. По окончании фонтанирования или после снижения устьевого давления глухие клапаны заменяются рабочими и скважину переводят на газ-лифтную эксплуатацию.

Рис. 4.8. Скважинная камера и размещение в ней газлифтного клапана:

1 - муфта; 2, 5 - патрубок; 3 - кулачковый фиксатор; 4 - газлифтный клапан

Скважинные камеры предназначены для посадки газлифтных или ингибиторных клапанов, глухих или циркуляционных пробок при эксплуатации нефтяных скважин фонтанным или газлифтным способом.

Сильфонная камера представляет собой конструкцию, состоящую из наконечников, рубашки и кармана. Рубашка изготовлена из специальных овальных

| Показатель | К-60А-210 |

К-60Б-210 | К-73А-210 |

К-73Б-210 | КН-73А-210 | КН-60А-210 |

КТ-73Б-500 |

| Диаметр проходного отверстия d, |

50 | 50 |

60 | 60 |

62 | 50 |

62 |

| Диаметр посадочного отверстия dj, |

38,5 | 26,0 |

38,5 | 26,0 |

38,5 | 38,5 |

25,0 |

| мм |

40,0 | 26,0 |

40,0 | 26,0 |

40,0 | 40,0 |

25,0 |

| Рабочее давление, МПа | 21 |

21 | 21 |

21 | 21 |

21 | 50 |

|

Габариты, мм: | |||||||

|

длина L | 2 600 |

1 640 | 2 500 |

1 740 | 2 500 |

3 055 | 2 760 |

| ширина Q | 97 | 76 | 116 |

97 | 116 |

97 | 116 |

|

высота с | 118 |

108 | 138 |

118 | 136 |

118 | 138 |

|

Масса, кг | 74,8 |

24,0 | 68,2 |

38,0 | 75,0 |

60,0 | 82,5 |

Т а б л и ц а 4.4

Техническая характеристика иакеров

| Показатель |

ПН-ЯГМ-140- 210 |

ПН-ЯГМ-136- 210 |

ПН-ЯГМ-132- 210 |

ПН-ЯГМ-122- 210 |

ПН-ЯГМ-118- 210 |

|

Диаметр эксплуатационной колонны труб, мм: условный | 178 |

168 | 168 |

146 | 140 |

|

максимальный внутренний |

150,3 | 140,3 |

140,3 | 133 |

128 |

| Наружный диаметр пакера, мм | 140 | 136 | 132 |

122 | 118 |

| Максимальная осевая нагрузка | 100 | 100 |

100 | 80 |

80 |

| при посадке, кН Диаметр проходного отверстия, мм Рабочая среда Температура рабочей среды, К, | 76 | 76 | 76 | 62 |

62 |

| 423 |

Нефть, га 423 | з, газоконденсат, 423 |

гластовая вода 423 | 423 | |

| не более Габаритные размеры, мм: диаметр | 140 | 136 |

132 | 122 |

118 |

| длина |

1 880 | 1 880 |

1 880 | 1 655 |

1 655 |

| Масса, кг | 64 | 60 |

55 | 47 |

46 |

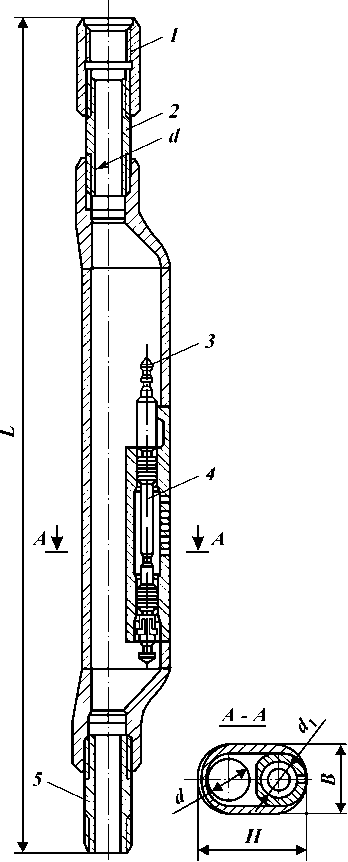

Рис. 4.9. Промежуточный пакер ПН-ЯГМ с гидромеханическим управлением:

1 - муфта; 2 - упор; 3 - манжета; 4 - ствол; 5 - обойма; 6 - конус; 7 - шпонка; 8 - плашка; 9 - плашкодержатель; 10 -винт; 11 - кожух; 12 - поршень; 13 - корпус клапана; 14 - шарик; 15 - седло; 16 - срезной винт

труб. Для уплотнения клапана в кармане предусмотрены посадочные поверхности. В кармане камеры имеются перепускные отверстия, через которые газ поступает к газлифтному клапану. При ремонтно-профилактических работах в кармане может быть установлена циркуляционная пробка, а при необходимости заглушить перепускные отверстия - глухая пробка.

Одним из элементов внутрискважинного оборудования газлифтных скважин является промежуточный пакер с гидромеханическим управлением. Пакер предназначен для изоляции затрубного пространства скважин от трубного, а также разобщения зон затрубного пространства, расположенных выше и ниже его.

Пакер ПН-ЯГМ (рис. 4.9 и табл. 4.4) состоит из уплотняющего устройства, включающего в себя уплотнительные манжеты с обоймами и служащего для герметизации разобщаемых пространств ствола скважины, и устройства для фиксации пакера в эксплуатационной колонне. Последнее устройство, удерживающее пакер от скольжения из-за перепада давления над и под ним, состоит из корпуса, шпонки, плашки и плашко-держателя. Его спускают в скважину на заданную глубину на конце колонны НКТ.

Пакер фиксируется на месте гидроприводом, состоящим из кожуха и поршня. Процесс осуществляется при перекрытии перехода пакера сбрасываемым шариком или приемным клапаном и созданием дополнительного гидравлического давления внутри колонны НКТ.

Уплотнительные манжеты пакера деформируются под действием осевого усилия от веса колонны НКТ. Проход пакера освобождается от седла с шариком при увеличении гидравлического давления до значения необходимого для среза винтов клапанного устройства, а при применении приемного клапана - извлечением его инструментом канатной техники. Рабочее давление 21 МПа.

Пакер извлекают из скважины подъемом колонны НКТ.

4.5. Обслуживание газлифтных скважин

Обслуживание газлифтных скважин включает исследование газлифтных скважин, анализ их работы и устранение неисправностей газлифтной установки.

Целью исследования является определение параметров пластов, пластовых жидкостей и призабойной зоны для оценки рационального расхода рабочего агента (газа) по критерию максимума добычи нефти или минимума удельного расхода газа.

Основной метод исследования газлифтных скважин - метод пробных откачек. Забойное давление при этом определяется глубинным манометром или расчетом по давлению нагнетаемого газа.

Режим работы скважины можно изменить противодавлением на выкиде и расходом нагнетаемого газа. При этом необходимо добиваться устойчивого режима работы скважины - без пульсации буферного и затрубного давления.

По упрощенной методике исследований обходятся без применения глубинных манометров.

Для скважин с высоким коэффициентом продуктивности используют метод пробных откачек - при постоянном расходе нагнетаемого газа и переменном противодавлении на выкиде. Для скважин других групп - при переменном расходе газа и постоянном противодавлении на выкиде скважины.

В первом случае при установившемся режиме работы скважины замеряют расход и давление нагнетаемого газа, а также дебит скважины. При неизменном расходе газа сменой штуцера или перекрытием задвижки на выкиде изменяют режим работы скважины. После установления режима снимают показания рабочих параметров работы скважины (дебит и рабочее давление). По этим данным (минимум на двух-трех режимах) строят индикаторную диаграмму - кривую зависимости дебита от забойного давления. При этом считается, что изменение давления нагнетаемого газа на устье скважины примерно соответствует изменению давления на забое скважины. По забойным давлениям и соответствующим им дебитам жидкости при различных режимах строится кривая и экстраполяцией находится пластовое давление с определением вида уравнения притока.

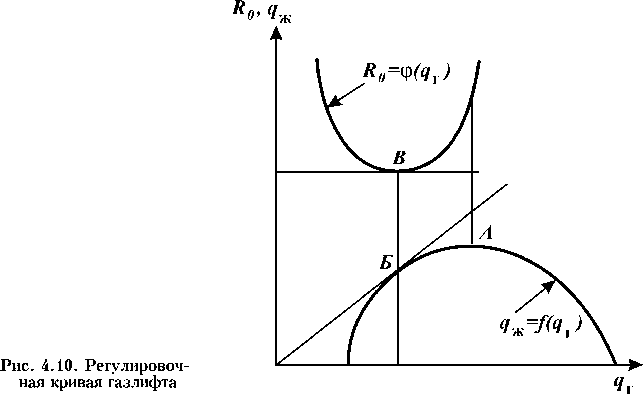

Во втором случае устанавливают минимальный расход газа (без пульсации давления) с замером дебита, давления и расхода нагнетаемого газа. Затем на 20-30 % увеличивают подачу газа и проводят замеры до уменьшения дебита по сравнению с предыдущим замером. После каждого режима определяют забойные давления и по ним - уравнения притока. На практике часто пользуются исследованиями для построения регулировочных кривых - зависимостей дебита скважины 9ж и удельного расхода нагнетаемого газа R0 (не менее чем на шести режимах).

Регулировочные кривые (рис. 4.10) имеют максимумы. Оптимальным (с энергетической точки зрения) является дебит, соответствующий координате точки касания кривой (А), проведенной из начала координат к кривой q ж = f(q г). Эта точка соответствует минимуму удельного расхода нагнетаемого газа (Q). Максимум дебита (А) потребует увеличения R0.

Осложняющие условия эксплуатации газлифтных скважин требуют проведения необходимых оргтехмероприятий.

Для борьбы с пескопроявлением используют: фильтры для закрепления призабойной зоны; ограничение депрессии для предотвращения разрушения скелета нефтесодержащих пород;

конструкции подъемных лифтов и режимы их работы, п р и которых обеспечивается полный вынос песка.

Для борьбы с парафином, гидратами, солеотложением, образованием эмульсии, несмотря на повышенную металлоемкость установки, иногда используют второй ряд НКТ, что позволяет закачивать в кольцевое пространство между ними растворители и химреагенты без остановки скважины.

Образование ледяных и гидратных пробок в скважинах и негерметичностях лифта устраняют следующими методами: устранением негерметичности лифта и уменьшением пер е-пада давления на клапане;

вводом ингибитора в нагнетаемый газ;

подогревом газа;

снижением давления при прекращении подачи газа на скважину.

4.6. Техника безопасности при эксплуатации газлифтных скважин

Устье газлифтной скважины оборудуют стандартной фонтанной арматурой на рабочее давление, равное максимальному, ожидаемому на устье скважины. Арматуру до установки на скважину опрессовывают в собранном виде на паспортное пробное давление. После установки на устье скважины ее опрессовывают на давление для опрессовки эксплуатационной колонны; при этом, независимо от ожидаемого рабочего давления, арматуру монтируют с полным комплектом шпилек и уплотнений. Ее выкидные и нагнетательные линии, расположенные на высоте, должны иметь надежные опоры, предотвращающие падение труб при ремонте, а также их вибрацию при работе скважин.

Обвязка скважины, аппаратуры и газопроводов под давлением в зимнее время должна отогреваться только паром или горячей водой.

В газораспределительных будках следует не допускать скопления газа, который при определенном соотношении с воздухом образует взрывоопасную смесь. Газ обычно скапливается вследствие пропуска его через фланцевые соединения или сальники вентилей. Во избежание поступления газа из скважины по трубопроводу в БГРА должен быть установлен обратный клапан.

Скопление взрывоопасной смеси особенно недопустимо в зимнее время, когда окна и двери газораспределительных будок закрыты. В зимнее время также могут образовываться гидратные пробки вследствие замерзания конденсата в батареях и газопроводах. Это приводит к повышению давления в трубопроводах и возможному их разрыву. Попадание газа в воздух может быть причиной взрыва. Основная мера, предотвращающая взрыв, - вентиляция помещения. Для устранения утечки газа на линии следует постоянно следить за исправностью сальниковых набивок вентилей, сосудов для конденсата (на газопроводных магистральных линиях в низких точках).

В зимнее время следует утеплить помещения для предотвращения от замерзания конденсата в батареях.

Для устранения источников воспламенения газа в будках необходимо:

использовать электрическое освещение будок, установленное вне будок;

выносить за будку электроприборы (рубильники, печи);

применять инструмент, не дающий искр, при ремонте внутри будок;

запретить применение открытого огня и курение в будке;

сооружать будку из огнестойкого материала.