Глава 14 расчет трубопроводов, прокладываемых в районах горных разработок

ГЛАВА 14

РАСЧЕТ ТРУБОПРОВОДОВ, ПРОКЛАДЫВАЕМЫХ В РАЙОНАХ ГОРНЫХ РАЗРАБОТОК

Деформации земной поверхности происходят по многим причинам, ко- I торые можно разделить на две группы. К первой относятся землетрясения,1 обвалы, вызванные атмосферными водами, разрушающими породы, находящиеся в недрах земли, оползни и т. д.; ко втором группе — различные выемки, образованные в земной коре в результате деятельности человека, как, например, горные разработки при выемке угля, руды и других полезных ископаемых. Подземные трубопроводы весьма чувствительны к деформациям земной поверхности. В процессе горных разработок деформации зем- < ной поверхности охватывают довольно значительные районы. Деформации, начавшиеся в недрах земли при выемке полезных ископаемых, распространяются в верхние слои, при определенных размерах очистных работ достигают дневной поверхности и оказывают влияние на расположенные в этих районах сооружения, и в особенности подземные трубопроводы. С разви-| тием горнорудной промышленности, концентрации промышленных преднрн- [ ятий на территориях, недра которых богаты полезными ископаемыми, и: ростом городов все острее стали вопросы защиты сооружений, и в частности трубопроводов, от разрушающего влияния горных разработок.

В настоящее время благодаря обширным экспериментальным н тсоре-1 тическим исследованиям, выполненным коллективом Донецкого Промстрой-ПИИпроекта и Всесоюзного научпо-исследовательского института горной геомехаиики и маркшейдерского дела Мннуглепрома СССР, представилось I возможным более полно изучить характер деформаций грунтов при горных ‘ разработках и дать научнообоснованную методику расчета сооружений, возводимых в районах горных разработок.

§ 1. Характер деформаций земной поверхности в районах горных разработок

Характер деформаций земной поверхности определяется особенностями процесса сдвижения всей толщи горных пород, находящихся над выработками. Для расчета трубопроводов практическое значение имеет деформация верхнего слоя земной поверхности, ограниченного глубиной укладки трубопровода. Район земной поверхности, подверженный влиянию горных разработок, образует мульду сдвижения, представляющую собой опредеЗ ] ленный участок, в котором происходит оседание земной поверхности При горизонтальном залегании пластов полезных ископаемых, что встречается редко, образуется симметричная мульда сдвижения относительно выработанного пространства, а прн наклонном залегании мульда сдвижения смещается от выработки п сторону падения пласта. При выемке полезных ископаемых, вышележащие породы приходят в движение и начинают переч мещаться к центру образовавшейся пустоты В результате на поверхности I землн в мульде сдвижения происходят довольно сложные деформации.

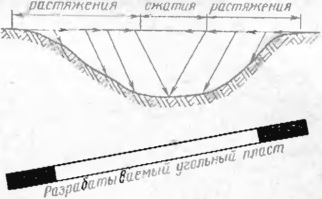

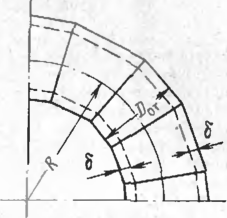

При движении земной поверхности перемещение отдельных точек имеет 1 определенную закономерность. Все точки перемещаются навстречу очистным работам, т. е. к образовавшейся в недрах пустоте. Разложив перс-1! мещение точек земной поверхности на вертикальные и горизонтальные со-’ ставляющие, увидим, что наряду с оссдаинем в мульде происходит также] горизонтальное сдвижение грунта. В результате горизонтальных движений на земной поверхности образуется как область растяжения, так и область' сжатия (рис. 78).

Согласно исследованиям установлено, что горизонтальное движение.

достигает максимума у границ выработок, т. е. на крайних участках мульды сдвижения. Наоборот, к середине мульды горизонтальные движении почвы уменьшаются, но 1дссь имеют место не деформации растяжения, а деформации сжатия (or. рис. 78). Деформации земной поверхности зависят от ряда факторов: характера залегания разрабатываемых пластов и их мощпости, угла наклона, литологического состава горных пород, глубины подработки, технологии ведения горных работ н др.

Рассмотрим влияние деформаций земной поверхности на напряженное состояние подземных трубопроводов.

Область Область Обяасть

Рис. 78. Схема перемещения отдельных точек земной поверхности при проведении гориых работ

Горизонтальные деформации грунта, в котором уложены трубопроводы, являются наиболее опасными с точки зрения их влияния на несущую способность трубопроводов. Поскольку трубопроводы защемлены в грунте, то горизонтальные передвижения грунта увлекают за собой трубопровод и ь последнем возникают растягивающие или сжимающие (в центре мульды) напряжения. Исследования показали, что деформации, возникающие в трубопроводах во время подработки, следуют за деформациями грунта. Работу трубопроводов в этих условиях можно в известной степени сравнить с работой арматуры в растянутой и сжатой зонах железобетонных конструкций. Однако в отлнчие от этих конструкций трубопроводы не полностью защемлены, и грунт как бы сползает по трубопроводам, т. с. наблюдается его смещение относительно трубопровода. Таким образом, напряженное состояние трубопроводов в большой степени зависит от их защемления, т. е от предельного значения силового воздействия деформирующегося грунта Ос при продольном смещении по трубопроводу. Эта величина зависит от ряда факторов, как например физико механических свойств грунтовой засыпки: объемного веса, коэффициента внутреннего трепня и сцепления грунта, срока эксплуатации, коэффициента релаксации Harpv-зок и глубины заложения. Так для плотных глинистых грунтов величина Q0 во много раз больше, чем для слабосвязанных песчаных грунтов. Величина Qn может определяться не только экспериментально, ио и теоретически, поскольку, как показали исследования, при перемещении грунта по трубопроводу наблюдается явление среза перемещающегося грунта по грунту, плотно соединенному (при длительной эксплуатации) с поверхностью трубопровода. Продольные деформации измеряются п относительных величинах (мм/м), а абсолютные деформации в сантиметрах Указанные величины и силовое воздействие защемления являются наиболее важными характеристиками, необходимыми для расчетов трубопроводов. Относительные продольные деформации достигают значительных величин от 1 до 15—20 мм/м. Если бы продольные деформации трубопровода полпостью следовали за деформациями грунта, то даже при незначительных деформациях растяжения 1 мм/м в трубопроводе возникли бы напряжения, равные 210 МПа. Как показали исследования, наиболее опасными являются растягивающие напряжения Деформации сжатия не являются столь опасными и при расчете магистральных трубопроводов могут ие учитываться Однако в том случае, когда по трубопроводу транспортируются горячие продукты и трубопровод работает в условиях сжатия, дополнительными сжимающими напряжениями пренебрегать не следует. При ведении горных работ происходит также оседание почвы и на поверхности земли п мульде сдвижения образуется впадниа, имеюшая определенную кривизну. В большинстве случаев эта величина небольшая, поскольку радиус кривой измеряется километрами.

В том случае, когда радиус невелик, дополнительные изгибные напряжения следует учитывать.

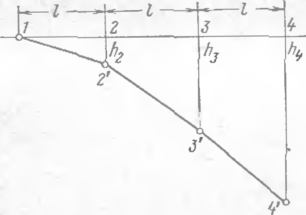

В связи с тем, что оседание зем-< ной поверхности при подработке происходит неравномерно, отдельные участки мульды сдвижения получают различные наклоны Рас-смотрнм этот вид деформации, называемый деформацией наклона. Положение точек 1, 2, 3, 4 (рис. 79), находящихся одна от другой на расстоянии /, соответствует положепшо земной поверхности до подработки. После подработки происходит оседание земной поверхности и точки

Рис. 79. Схема образования деформаций наклона земной поверхности при горных работах

2, в, 4 перемещаются в положение 2', 3', 4', прнчем размеры вертнкать-ных оседаний будут соответственно Ы, hs, hi. Деформации наклона каждого участка поверхности рассматриваются по отношению к его первоначатьному положению. Например, вертикальное перемещение участка 2—3 будет равно йз минус /г2. Эта деформация также определяется в относительных единицах (в мм/м) и обозначается q

В большинстве случаев наклоны соседних интервалов мульды сдвижения не одинаковы, что обусловливает собой второй вид деформаций — неравномерность наклонов. Неравномерность наклонов также оценивается в отпосительпых единицах и представляет собой разность паклопов двух соседних интервалов мульды сдвижения. Так, неравномерность наклонов, двух соседних интервалов 3—4 и 2—3

Р (К~къ)1 (hb-hja.

На практике деформации наклона и неравномерности наклонов колеблются в пределах 2—25 мм/м. Этот вид деформации приводит к появлению в трубопроводах дополнительных касательных напряжений.

Значительные деформации земной поверхности имеют место прн подработке свиты крутопадающих пластов, которые характеризуются большими горизонтальными сдвижениями грунта с проявлением локальных деформаций в виде трещин земной поверхности и образованием уступов Исследо-J вания показали, что уступы возникают преимущественно в пол у мульде по падению пластов.

Весь процесс сдвижения земиой поверхности можно разделить на три стадии: начальную, активную и затухающую, каждая из которых имеет 1 свои особенности и количественные и качественные показатели. Под на- i чалыюй стадией процесса сдвижения земной поверхности понимается отрезок времени, в течение которого скорость оседания не превышает 50 мм в месяц. Во многих случаях эта стадия наблюдается до подхода очистных работ к трубопроводу. Появление и продолжительность начальной стадии зависит от характеристики горных пород, расположенных над выработками. 1 Наиболее опасной стадией для трубопроводов является активная, которая характеризуется большими скоростями деформаций. В этот период трубо-проводы испытывают максимальные напряжения. Как показала практика,! общая продолжительность деформаций земной поверхности составляет от I

8 до 60 месяцев, в то время как активная стадия от 2 до 8 месяцев.

Ориентировочные расчеты максимальной скорости оседания земной по- ] верхпости могут быть выполнены по формуле

i>o — ur\/H, (141)

где V(, — максимальная скорость оседания, и — скорость продвижения очи- 1 стиого забоя лавы, г) — максимальное оседанне, Н — глубина горных работ, .i

Расчет трубопроводов, укладываемых в районах горпылг разработок, неразрывно связан с определением деформаций земной поверхности возникающих при проведении горных работ. Инженеры, проектирующие труОо-ip оводы, должны предварительно получить от шахтоуправлений или органон горн о технического надзора подробные прогнозные данные о возможных деформациях земной поверхности па трассе проектируемых трубопроводов. Однако следует иметь в виду, что деформация земной поверхности в результате проведения горних работ является очень сложным процессом, зависящим от большого числа факторов.

Расчет трубопроводов сводится к определению дополнительных продольных напряжений, которые возникают в трубопроводе в результате деформации земной поверхности. Полученные напряжения суммируются с напряжениями, возникающими в трубопроводах от внутреннего давления, изменения температуры, изгиба и других воздействий. Расчет трубопроводов рекомендуется проводить по методике Донецкого ПромстройНИИпроекта 138].

Дополнительные продольные напряжения в трубопроводах, прокладываемых на участках, пересекающих зону однозначных сдвижений земной поверхности, определяются по формуле

ag= 1,57-^ sin —, (14.2)

lT It

где E — модуль упругости стали, МПа; — максимальные перемещения

(рубопровода в зоне деформаций, см; /т — длина зон деформации трубо

провода /,'=/+? см; I — длина зоны растяжения в полумульде, / — mi.;

m коэффициент, принимаемый по табл. 12 согласно данных шахтоуправ

леиий; L — длина полумульды, см; f — длина зоны деформации трубопро

вода за пределами участка .мульды однозначных деформаций, определяемая в зависимости от коэффициента упругого сдвига трубы относительно гру нта к:

k ....................................0,1 0.2 0,3 0,4 0 5 0,6

/. м....................................100 70 60 50 40 30

Значение коэффициента т, характеризующего длину зоны растяжения

Таблица 12

| Расположение |

Н X 3 =Г (--г О | Коэффициент влияния наносов, | р | |||||||||

| |рубопровода » мульде | 'G-'S # Цн 511 | 0 | 0,2 | 0,3 |

0,5 | ы | 1.2 |

1.5 | 2,0 | 2,2 |

2,5 | 2,7 |

|

В полумульде | >-1 |

0,5 | 0,5 | 0,6 |

0,6 | 0,7 | 0,83 | 0.9 | 0,9 |

-Ъ 0.9 | ¦а 0,9 |

0,9 |

| по падению | 0,8 | 0,6 |

0,6 | 0,65 | 0,7 |

0,85 | 0.9 | 0,9 | 0,9 | 0,9 | 0 9 | 0 9 |

|

пласта | 0,6 | 0,65 | 0,7 | 0,75 |

0,8 | 0,9 | 0,9 |

0 9 | 0,9 | 0,9 | 0,9 | 0,9 |

| г?0,4 | 0,7 |

0,7 | 0,8 | 0,8 |

0,9 | 0,9 | 0,9 | 0,9 | 0,9 |

0,9 | 0,9 | |

| В полумульде | 0,5 |

0,5 | 0.4 | 0 4 |

0,3 | 0,15 | 0,1 | 0,1 | 0,1 | 0 | 0 | |

| по восстано | ’ 0,8 | 0,6 | 0,5 | 0,5 |

0,4 | 0,25 | 0,2 |

0 | 0 |

0 | 0 | 0 |

| влению пласта | 0,6 | 0,65 | 0,6 |

0,5 | 0,5 | 0,2 |

0,15 | 0 | 0 |

0 | 0 | 0 |

| 5^0,4 | 0,7 | 0,6 | 0,5 |

0,5 | 0.2 | 0.2 |

0 | 0 | 0 |

0 | 0 | |

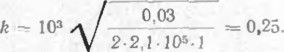

103 yyj

(14.3)

Л„Е6

где Qo — предельное значение силового воздействия деформирующегося грун-| та, МПа, А,, — критический сдвиг груи-1 та, соответствующий предельному значению его силового воздействия Qo,] принимаемый для глин 3 см, суглинков 2 см и песков 1 см; б — толщина сте-1 нок труб, см; х—расстояние от границ^ участка деформации трубопровода до, рассматриваемого сечения, см.

Максимальное перемещение трубо-4 провода в зоне его деформаций опре-Л деляется по формуле

}(».- v«»-3-75ir'®о

(14 4)

А» | QcP 5 ?6

%-г

(14.5)

Ф;

g - максимальный сдвиг земной поверхности в полу мульде, см,

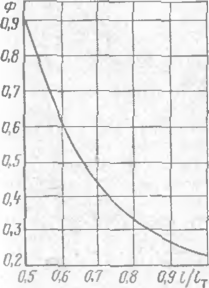

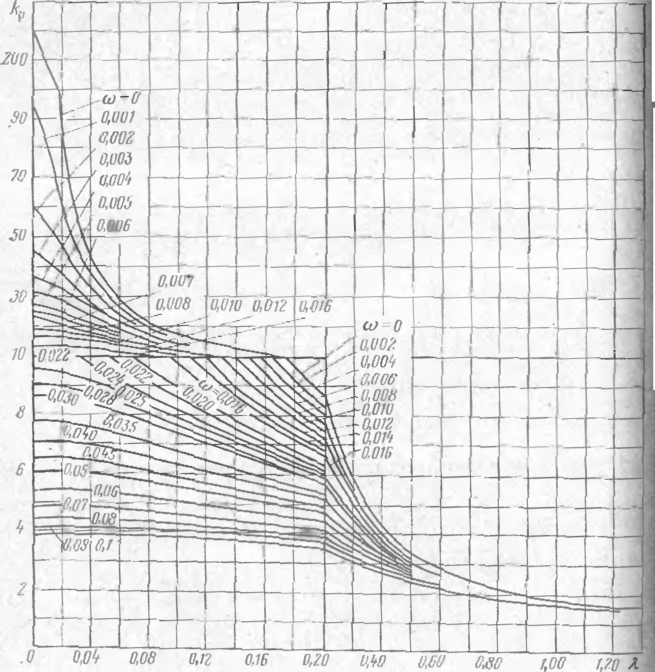

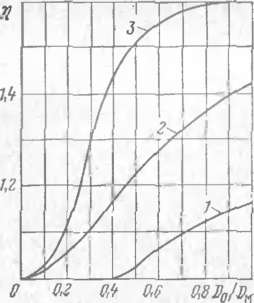

Ф — коэффициент, учитывающий со- j отношение зон деформаций грунта и трубопровода в полумульдс, который определяется по графику рис. 80 в зависимости от соотношения 4U

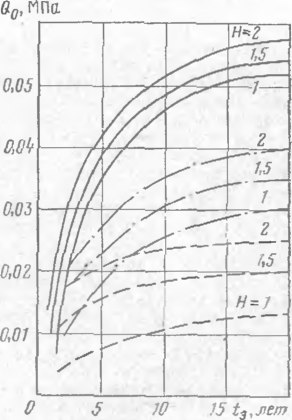

Предельное значение силового воздействия деформирующегося грунта Qо прн его продольном смещении по тру-1 бопроводу зависит от физико-механи-ческнх свойств грунта, продолжителыЗ пости эксплуатации, глубины заложс-ния и других факторов и определяется,' по формуле

Qn = kr (^тТгр tg 4>гр Crp) k(,

(14.6):

где kc—коэффициент, зависящий от] срока эксплуатации трубопровода до подработки te:

Значение коэффициента k упругого сдвига трубы относительно грунта

|

СЗ | to о о | ^ —» QO ^ ОО СО С4 CN О о о о О |

| < СУ X | О О |

СО СО 1.0 СО -^со c\i осос'о |

| ZJ п | о о | LO 00 (М СО (NCN СЧ о о О О О |

| ЛИНЫ | о_ о | сс ОС ОО сч —¦ о сГ 0~ <Э |

|

0,01 | со ^ со —. СМ •—< —« — ^ осо’о'с | |

|

СЗ С | 0,05 | Ю Ю LO Cvj to Tf Tt< CCCV3 ООО о о |

| ? су В. | о с | LD оо LO ^ СО СО Cv| о о о о" о |

| Е У сч II | 0,03 | 04 to О I4- ^ гг ГО ГО C'J С\} О ООО о |

|

< X о X |

0,02 | to оо-^ оо го са са с* О О О О о |

| >> О | о о | Tf Г-iOrJ. cs — — О О О*4 о" о |

| 0,05 | Г^сПЮ 10) СО LC lO ^ & о о о о | |

| ? Су | 0.04 | t^LO 1Г) -rf о о о о о |

| о. с 2 0 1 | гэ о | оо со ю CD со СО О О о о о" |

| < * О 8 | 0,02 | —U3 00 со СО 04 о" о" о~ о' о* |

| с | 0,01 | 1Я ос ^ <N со с^см счсч о о~ о о о |

| иэ *0 ngAdx иянэхэ ВЯЯЬлГО? | ¦«Г «О 00 О CJ О О О -« -* |

|

где

\гР, фгр, Сгр — физико-механические характеристики грунта: соответ

ственно объемный вес, угол внутреннего трения и сцеплепне грунта, определяемые по данным инженерно-геологических изысканий на трассе трубопровода или СНиП по проектированию оснований зданий и сооружений; k, — коэффициент релаксации продольных нагрузок, определяется по pe-ai льтагам нспытатя длительной прочности глинистых грунтов ненарушенной структуры на трассе трубопровода, а при отсутствии таких данных по формуле

kt+=-¦-!-, (14 7)

1 ч 0,3</(0,4 J 0

— период от начала подработки до фиксированного момента времени, >.гее; для песчаных грунтов kt= 1.

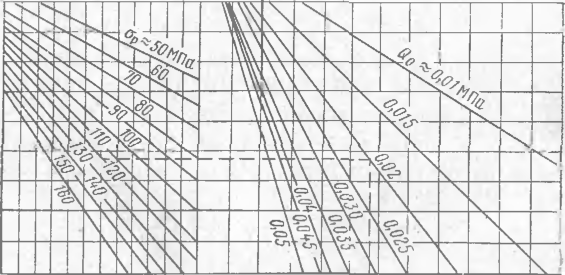

Для приближенной оценки величины Q0 можно пользоваться графиком на рпс. 81.

Рис. 80. График для определения коэффициеп та Ф

Рлс. 81 График для определения силового воздействия Q0 на трубопровод (защемление) при сдвижении грунта.

глина--суглинок:

— песчаный грунт

§ 3 Мероприятия по защите трубопроводов от вредного влияния горных разработок

Как уже указывалось, под воздействием горных разработок в трубопроводах возникают значительные дополнительные напряжения. Поэтому при проектировании магистральных трубопроводов следует особенно тщательно подходить к выбору трассы, и разработке конструктивных решений. При выборе трассы следует по возможности обходить районы горных разработок даже в том случае, если это может привести к незначительному удлинению трубопровода Если по каким-либо причинам обойти эти рай-1 оны ие представляется возможным или когда продукты, транспортируемые! по трубопроводам, должны поставляться именно в эти районы, трассу тру-1 бопроводов следует проектировать в тех местах, где проведение горных

работ в ближайшие 20—30 лет не предусматривается или же где горные

работы уже закончены Прн невозможности выполнить эти требования необходимо выбирать такие участки, где ожидаются минимальные деформации земной поверхности и минимальная протяженность участков трубопроводов, подверженных влиянию горных разработок. С этой целью направление трассы следует проектировать вкрест простирания пластов полезных ископаемых или под утлом, близким к прямому. |

Прн расчете и проектировании трубопроводов необходимо располагать

следующими исходными данными: граиниы зоны влияния горных разработок, направление сдвижения земной поверхности, размеры мульды сдвиже-, иня, значения сдвижений и деформаций земной поверхности на выбранной трассе трубопровода; коэффициенты подработаиности и коэффициенты влияния наносов; продолжительность сдвижения в его активной сталии; время начала проведения горных работ на трассе; физико-механические характеристики грунтов. Указанные исходные данные по намечаемым горным разработкам могут быть приняты но данным для соседних шахт, а также могут быть получены в результате маркшейдерских расчетов по плану горных работ для каждой отдельной выработки. Для выработок, по которым отсутствуют планы горных работ, следует проводить вероятностный расчет сдвижений и деформаций земной поверхности. В этом случае вероятные длины нолумульд определяются аналитически или графически по граничным углам и углу максимальных оседании путем построения соответствующих разрезов. Длины очистных выработок принимаются максимальными из возможных для данных условий, и по этим длинам определяются коэффициенты подработаиности по пластам. Расчет вероятных сдвижений рекомендуется проводить по методике Допецкого Промстрон-НИИпроекта, изложенной в работе [38].

Конструктивные мероприятия по защите трубопроводов от воздействия горных разработок должны быть направлены иа увеличение деформативио-стн трубопроводов в грунте путем самокомпеисации продольных перемещений, на снижение воздействия сдвигающегося грунта на трубопровод путем рационального вывода его трасса. При возможности вместо подземном прокладки трубопровода следует применять надземную Повышения несущей способности трубопровода можно достигнуть за счет увеличения толщины стенки труб, повышения надежности — за счет 100%-ного контроля сварных щвоп физическими методами. Во всех случаях трубопроводы следует рассчитывать с коэффициентом условий m работы не менее 0,75-

§ 4 Расчет трубопроводов на самокомпенсацию продольных напряжений

Увеличение деформативности трубопроводов в продольном направлении может быть достигнуто путем установки компенсирующих устройств (компенсаторов). Однако для магистральных трубопроводов высокого давления осевые компенсаторы отсутствуют. Поэтому трубопроводы должны проек-1 тироваться таким образом чтобы продольные деформации компеиеирова лнсь за счет изгиба отдельных элементов трубопровода. Такими элементами яе. яются так называемые П-образные, Z-образные, трafгецеида/.'ьиыс или компенсаторы иной конфигурации, которые дают возможность компенсиро в; ть продольные деформации за счет изгиба прямых и кривых участков (отполов) компенсаторов.

При проектировании подземных трубопроводов с устройством таких компенсаторов основной задачей является определение оптимальных расстояний между ними. Решение этой задачи сводится к определению такой предельной длины участка трубопровода между компенсаторами, на кото I oil продольные напряжения с учетом защемления трубопровода в грунте не должны превышать значений, обеспечивающих сохранность трубопро-ода. Прн этом необходимо учитывать кроме напряжений, возникающих трубопроводе в процессе подработки, также продольные напряжения от воздействия внутреннего давления и температуры. При расчете трубопроводов, работающих при положительном температурном перепаде, возникающие сжимающие напряжении следует суммировать с растягивающими н пряжениями на участках растянутой зоны мульды сдвижения и с сжигающими напряжениями—в сжатой зоне мульды. Следовательно, расчет-ые напряжения в наиболее опасной растянутой зоне мульды будут умень-аться, а расстояние между компенсаторами увеличиваться. Прн суммировании температурных сжимающих напряжений с напряжениями того же нака от воздействия горных разработок напряженное состояние трубоиро йода возрастает. Расстояние между компенсаторами определяется по формуле —— "

(14 8)

Vo

де LK — расстояние между компенсаторами; 6 — толщина стенок труб; R[¦ расчетное сопротивление металла труб; Zax -сумма продольных на-пря,пений в трубопроводе от всех нагрузок и воздействий; Q0 — силовое воздействие деформирующего грунта, определяемое по графику на рис. 81 или формуле (14.0).

Компенсаторы следует устанавливать в специальных нишах с тем, чгоОы исключить их защемление в грунте, так как в противном случае дс-форматнппость компенсаторов резко снижается. Расчет компенсаторов иа лсформативностъ проводится с учетом гибкости прямых вставок и повы шення гибкости отводов прн изгибе.

§ 5. Надземная и подземная прокладки трубопроводов в каналах

Основными причинами, вызывающими разрушение подземных трубопроводов, являются защемление последних п грунте и деформация грунта процессе подработки. Поэтому в тех случаях, когда в трубопроводах кидаются значительные напряжения и установка компенсаторов нераци-кальпа, рекомендуется надземная прокладка трубопроводов па опорах. В этом случае трубопроводы проектируются в виде самокомпепсирующих метем, причем самокомпенсация может осуществляться за счет трапецеидальных, Побразных компенсаторов, путем укладки трубопроводов «змейкой» и со слабоизогиутыми участками. Благодаря высокой комиенсацион-ой способности надземных трубопроводов, вертикальное оседание и гори-Г!,)нтальные деформации, возникающие в процессе подработки, не оказывают влияния на несущую способность трубопроводов. Поэтому последние могут ассчптываться как н для обычных условий.

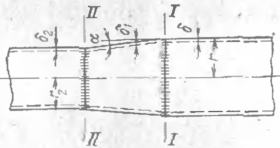

Опыт показал, что надземные трубопроводы имеют высокую надежность. Так. в Донбассе успешно эксплуатируются надземные трубопроводы протяженностью в несколько сот километров, которые работают безаварийно несмотря на очень тяжелые условия их подработки. Па рне. 82

Рис. 82. Надземный; трубопровод, сооруженный в раной горных разработок'

изображен надземный трубопровод, сооруженный в районе горных подра-1 боток Донбасса, самокомпенсация которого осуществлялась за счет укладки его «змейкой». *

С целью защиты от защемляющего действия груита трубопровод* можно укладывать в специальных каналах. В этом случае подземные тру-1 бопроводы рассчитываются иа самокомпеисацию продольных деформаций аналогично расчету надземных трубопроводов. Деформация грунта при расчете трубопроводов ие учитывается. Проектирование надземных тру бо-j проводов и трубопроводов в каналах приводит, конечно, к удорожанию стоимости строительства, но при этом достигается высокая надежное» трубопроводных систем. Следует иметь в виду, что строительство любыя сооружений в районах горных подработок связано с удорожанием их сто-rf пмости и увеличением трудоемкости.

§ 6. Мероприятия по защите трубопроводов, находящихся в эксплуатации

Для обеспечения безаварийной работы трубопроводов, находящееся в эксплуатации, достаточно перед началом горных выработок вскрыть, траншеи по всей длине мульды оседания грунта с тем, чтобы освободитЦ трубопровод от защемляющего воздействия грунта. В этом случае тр\ бо. провод уже не будет воспринимать деформации грунта. В результате яог в трубопроводе не возникнут дополнительные напряжения. В открытой траншее трубопроводы должны находиться в течение всего периода актив» ной стадии сдвижения земной поверхности, когда трубопроводы подверГ жены наиболее опасному воздействию деформируюшегося груита. Еслй| активная стадия деформации груита совпадает с зимним периодом и nof условиям эксплуатации ие представляется возможным оставить трубовро вод в открытой траншее, то рекомендуется засыпать траншеи каким лнб' утепляющим слабосвязаниым материалом Вскрытую траншею рекомеиду стся перекрыть с тем, чтобы защитить трубопровод от механических повреждений. Длина вскрытой траншеи должна соответствовать длин' мульды сдвижения плюс 50—100 м от ее границ, чтобы вскрытая траншей* находилась за границей мульды, т. е. на участках, не подверженных влия-j иню горных разработок.

Следует иметь в виду, что панряжения, возникающие в трубопроводах : ри первой подработке, сохраняются п течение всего срока их¦эксплуатг Ц,[П Практика показала, что разрушения трубопроводов в результате горных разработок наблюдаются спустя много лет после окончания активной стадии сдвижсиия земной поверхности. В связи с этим наряду со вскры-нем траншеи рекомендуются мероприятия направленные на снятие уже

I меюшихся напряжений в металле труб. Для Этой цели следует вскрытый п траншее участок трубопровода уложить на лежки (для предотвращения пеняя трубопровода о грунт), а затем его разрезать. В результате этого растянутой зоне мульды сдвижения концы разрезанного трубопровода зондутся, что обеспечит полное снятие продольных растягивающих на-рн еннй. Такой метод можно использовать в том случае, когда подра-'отка будет производиться по истечении значительного срока с момента строительства трубопровода. Указанный метод является трудоемким, тре-1юши.м остановки перекачки, разрезки трубопроводов и последующей гваркн катушек. Однако это единственный метод, дающий возможность \странить последствия вредного влияния горных разработок и обеспечить безопасную эксплуатацию трубопровода в будущем.

Пример 1. Требуется определить дополнительные растягивающие напряжения, возникающие в стальном трубопроводе в результате разработки, ¦: >и следующих условиях: модуль упругости металла ?=2,1 • Ю5 МПа, лиа-четр трубопровода D,, —1020 мм, толщина стенкн 6=10 мм, глубина заложения Н~ 1 м, грунт — суглинок, продолжительность эксплуатации трубопровода до начала подработки fa= 15 лет, длина пол у мульды по падению п .аста L=30 • 10s см, максимальный сдвиг земной поверхности в полу-г. _\ льде по -падению пласта ?=40 см, коэффициент подработанностл «> 1, коэффициент влияния наносов Р—0,2.

Находим значение коэффициента m по табл. 12, который равен 0,5. Л1 ша зоны растяжения

г ^ т? -^0,5-30 103= 15 -103 см-= 150 м.

Предельное значение силового воздействия деформирующего грунта определяем по графику рис. 81 по значениям г'а=15 лет, //=1 лг, Qg= = 0,03 МПа.

Коэффициент упругого сдвига тр5‘бы относительно грунта определяем по формуле (14.3)

Длина зоны деформации трубопровода f за пределами участка мульды . днозначных деформаций при значении ?=0.25 (пользуясь интерполяцией) Равна 75 м.

Определяем длину зоны деформации трубопровода

1Л l + 150 + 75*= 225 м.

По графику рис. 80 при 1/1т 150/225= 0,67 находим коэффициент 0=0,45.

П формуле (14.5) находим

![]()

[ ределяем максимальное перемещение трубопровода в зоне его деформа -пи по (14 4)

Определяем искомые дополнительные напряжения в трубопроводе в ре] зультате подработки по (14.2)

1,57-2,1 • 105-14 пх . ах

да = —----sin-=¦ 200sin-.

22,5-103 /г 1Т

Максимальные растягивающие напряжения 200 МПа будут иметь месД при -*//т =0,5, т. с. в середине деформированного участка трубопровода на1 расстоянии 225-0,5—75=37 м от границы мульды сдвижения.

Пример 2. Трсбустся определить расстояние между компенсаторами нЛ прямолинейном участке трубопровода, прокладываемого d районе горныГ разработок в растянутой зоне мульды сдвижения. Диаметр трубопровод»! D-720 мм, рабочее давление р=5,5 МПа, толщина стенки 6=10 мм, тем| пературный перепад Д/= -15 °С, глубина заложения Н= 1 м, грунт— пеГ чаиый, продолжительность эксплуатации до начала подработки /э=10 .цЛ коэффициент безопасности но материалу й| = 1,4, нормативное сонротнвле-| иис Д]п^=520 МПа. Растягивающие напряжения от подработки С|=И = 110 МПа.

Расчетное сопротивление металла труб

R\'m

feifeii

520-0,75

1,4-1

278 МПа.

Я т =

Кольцевые напряжения от внутреннего давления

Окц = =

5,5¦—= 192,5 МПа.

1 26 2 1

Продольные растягивающие напряжения от внутреннего давления

ср = Ц0Кц = 0,3 192,5 = 58 МПа.

Продольные растягивающие напряжения от воздействия температур! ного перепада од< = 2,52• Д/=2,52 • 15—38 МПа. Суммарная величина ра

стягивающих напряжений в трубопроводе

Z гт* = сг| - вр + 0д* — 110 — 58 -L 38 206 МПа.

6 8 10 1Z П 168\m Z5 50 75 100 125 1S0175Z00 225 250

Рис. 83. Номограмма для определения расстояний между компенсаторами

По графику рпс. 81 определяем Q0 для песчаных грунтов по значениям fB=lO лет, Н— 1 м

По формуле (14.8) определяем максимальное расстояние между компенсаторами

ырт-гщ = |4т ^_ и6 м

Расстояние между компенсаторами можно определять по номограмме рис. 83. В этой номограмме значение Rx — 2<т* обозначено через а,,- Поль ванне номограммой поясним на следующем примере: трубопровод с толщиной стеики 6=12 мм должен быть уложен в суглинистых грунтах па глубину 1 м, причем подработка будет осуществляться через 5 лет. По проведенным расчетам величины Qo 0,02 МПа, аР = 120 МПа По номограмме па шкале 6 от цифры 12 проводим вверх прямую до пересечения с соответствующей наклонной прямой cp — i20 МГТа. 3arc.vr ог точки пересечения проводим прямую до пересечения с линией Qo—0,02 МПа. Опуская перпендикуляр на шкалу LK, получаем искомое расстояние, рапиое 115 м.

К соединительным деталям относятся отводы, т. с. криволинейные у стки, предназначенные для изменения направления оси трубопровода, тро пики различных конструкций для соединения двух одинаковых или разиы размеров труб под прямым или косым углом, переходники, используем^ для соединения труб разных диаметров и сферические, и эллиптичсс дниша (заглушки), устанавливаемые на концах трубопровода с целью е герметизации [15].

Наиболее распространенным методом компенсация температурных Ж формаций трубопроводов является самокомпснсация. Она достигается тг кой конфигурацией трубопроводов, которая обеспечивает при пагреЕапГ и под действием внутреннего давления удлинение груб без передачи ч\ мерных усилий на опоры и технологическое оборудование и без появлени? в металле труб опасных напряжений. Б процессе самокомпснсации проис{ ходит изгиб как прямолинейных, так и криволинейных участков, иапр женное состояние которых резко отличается от прямых труб

Трубопроводные системы, работающие в условиях еамокомпеисаця подвержены воздействию не только однократных загружений. При нус И остановке, а также при изменении температуры транспортируемых пр дуктов трубопроводные системы подвергаются повторным загружениям 9 следовательно, в прямолинейных и криволинейных участках появляют переменные напряжепия.

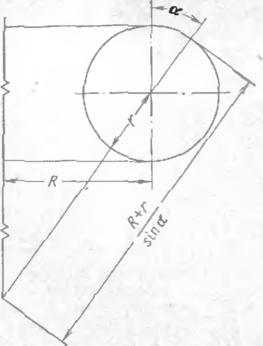

§ 1 Расчет кривых труб (отводов) на внутреннее давление

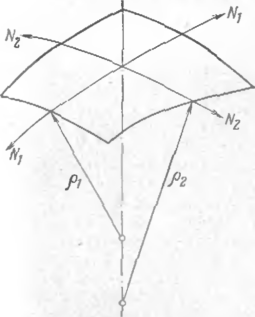

Как и при расчете трубопроводов, внутреннее давление является d ним из основных силовых воздействий при определении толщины ctghJ отводов. Однако напряженное состояние отводов под воздействием ви>т реннего давления существенно отличается от прямых труб так как отводы) представляют собой оболочку, ограниченную поверхностями двоякой кр визны. Рассмотрим элементарную площадку криволинейной трубы, изогц

той произвольным радиусом (рис. 84). Если пренебречь приложенным^

к площадке моментами, то можно записать следующее соотношение:

Л\ pi f- Л\/р.2р, (15. Ш

где NI и Ni- минимальное и максимальное значения сил, касательно к поверхности; р; и р2 — главные радиу си кривизны (минимальный и мя ‘ енмалышй); р — внутреннее давление.

Найдем значение главных радиусов кривизны в любой точке сечёнВ отполз, расположенной под углом « (рнс. 85). Центр поверхности перв. кривизны лежит в центре поперечного сечения отвода, а центр поверхноа второй кривизны —в точке пересечения нормали к рассматриваемой п* щаяке с осью тора, следовагелыго.

Pi — г; Рг = г + Л/sin а, (15.Я

гяе R — радиус изгиба оси отвода; г — радиус отвода.

Подставив найденные значения в выражение (15.1), получим

*Х +-**-=р (15 3)

г г -У Л/sin а

Лля упрощения расчета и с достаточной для практических целей точно* стью будем считать, что продольные напряжения в отводе распределяют^

Рис. 84. Элементарная площадка криволинейной трубы

равномерно, как в прялгой трубе, т. е. Ni=pr]2. После подстановки значения ЛГ2 в выражение (15.3) будем иметь

Рис. 85. Сечение отвода

N,

(15.4)

(15.5)

R

f г г— Rim?.

Решав уравнение (15.4) относительно N,, найдем

рг 2R + 2 sin а

рг, 2

мп а

N,

Переходя к напряжениям, получим окончательное выражение для приб ш-л-сеииого определения напряже*г«й в отводах пол действием внутреннего давления

2R Н г sin a

(15 (i)

a =-

6 2 (R ! г sin а)

В этой формуле prjb представляет собой значение кольцевых напряжений

2R -г г sin a

прямо-шнейпой трубе акц, а выражение "Г ,---:-- характеризует

I (/< — г sin а.)

змснение напряжений в отводе по сравнению с пряиой грубой. Б дальней -

1 ем будем называть это выражение коэффициентом интенсификации напряжений в отводе от внутреннего давления по сравнению с прямой трубой. Анализируя формулу (15.6), можно констатировать, что максимальные кольцевые напряжения в колене будут иметь место иа внутренней, погну-ti стороне отвода, где угол а=270с, a sin а=—1:

2 R — г г

°max— Окц — ----Окц^вог- ')

2 (R—r)

'Минимальные напряжения будут иметь место на внешней, выпуклой стороне °"Вода, где а=90°, a sin а = 1:

2R -f г

<15 8)

¦— ^кцЧвып-

°mln Окц

Приведем значения коэффициентов интенсификации кольцевых иапря, жений в отводах на вогнутой г)вог и выпуклой стороне при разлив

пых значениях отношения радиуса изгиба оси отвода к наружному дим метру отвода RjDH:

¦Пвог

1.5 1,25 1,17 1.1 1,07

1.06 1,05

Чвып !

1 .

1,5 2 .

3 .

4 .

5 . <i .

0,83 0,88 ! 0,9 0,93 I О 94 ]

О 95 1 0,97 ]

В крутанзогнушх отводах при R=D„ напряжения на вогнутой его! pone or внутреннего давления в 1,5 раза больше, чем в прямой трубе С увеличением радиуса изгиба оси напряжения по сечению отвода выраж ннваклся и приближаются по величине к напряжениям в прямой трубВ Для изучения характера разрушения отводов были проведены экспериме# тальиые исследования. Четыре отвода одного типоразмера сваривалиВ в виде тора и внутренним давлением доводились до разрушения. Напр я жения в металле колен определялись в сеченнях по периметру отводов че| рез 45° в кольцевом и продольном направлениях. Кроме того, в процессе! испытаний фиксировалось приращение длины окружности отводов с те* ¦чтобы определить их деформативиость. Исследования были поставлены на, крутоизогиутых отводах (0^=219-^-529 мм, Ст. 3 и сталь 20), обладай* щи.х незначительной разностешюстыо.

В результате исследований установлено, что по мере увеличения дав-; лени я развивались пластические деформации на вогнутой поверхности ош водов, в то время как на выпуклой поверхности напряжения были неве! лики. Разрушение всех отводов происходило на вогнутой поверхности,, т. е. в тех местах, где наблюдалось развитие пластических деформаций. Я Относительные остаточные кольцевые деформации е у места разрыГ составили от 9,6 до 11,4%. На выпуклой поверхности относительные оста' точные деформации по длине периметра отводов составили от 1 до Эпюра остаточных кольцевых деформаций приведена на рис. 86. Рсзу, таты исследований прочности отводов приведены в табл. 14

3,1 %¦

?сзулм

Аналогичная задача по оценке несущей способности отвода решалась' теоретически Г М. Хажинским [47] с использованием закона течения Треска— Сен-Веиана для жестко-пластических материалов. В результате ис-1 следований получены формулы, позволяющие оцепить несущую способность^ отводов. Проведенные теоретические расчеты вполне согласуются с нзлвв жепиыми экспериментальными исследованиями по оценке несущей способе НОСТП отводов. I

На основании проведенных исследований могут быть сделаны с.'ддуюЯ тцие практические выводы, необходимые для расчета отводов:

Таблица 1 fl

| Диаметр отводов, мм | Толщина стенкн, мм |

RiD„ |

Разрч'шающее давление, МПа | Коэффициент интенсификации напряжений | ||

|

фактиче ское |

теоретическое для прямой трубы |

фактиче ский |

теоретичен ский | |||

|

529 | 8.4 | 1 |

12,6 | 16,4 | 1,3 |

1,5 |

| 529 |

8,4 | 1 | 12,5 |

16,4 | 1.3 | 1,5 | |

| 32 5 | 9 |

1,5 | 24 | 29,3 | 1,17 | 1,2 |

| 219 | 7 | 1.5 |

28 | 32 | 1,14 | 1,2 |

Рис. 86. Эпюра остаточных относительных кольцевых дефор наций в отводе диаметром 529 мм при разрушающем давлении 12,5 МПа

напряженное состояние крутоизогиутых отводов с радиусом изгиба оси R<.2Dn под воздействием внутреннего давления выше по сравнению с прямыми трубами тех же геометрических размеров с увеличением радиуса изгиба осп напряженное состояние отводов приближается к напряженному состоянию прямых труб;

кольцевые напряжения в отводах, находящихся под воздействием внутреннего давления, распределяются по сечению отводов неравномерно; максимальные напряжения имеют место на вогнутой поверхности отводов; увеличение этих напряжений по сравнению с прямыми трубами оценивается коэффициентом интенсификации напряжений г),

фактическая прочность крутоизогнутых отводов выше теоретической, вычисленной по формуле упругого расчета (15.7); так прн упругом расчете толщина стенок отводов с ради}сом изгиба R—Dn н R=\,bDn должна определяться с коэффициентами интенсификации напряжений т] равными соответственно 1,5 н 1,25, т. е. толщина стенок этих отводов должна быть в 1,5 и 1,25 раза больше толщины стенок прямых труб; гтри расчете но предельному состоянию (за предельное состояние принимается достижение в металле отводов напряжений, равных временному сопротивлению) коэффициенты интенсификации равны 1,3 и 1,17, т. е толщина стенок круто-изогнутых отводов может назначаться па 20 10 % меньше по сравнению-

с упругим расчетом; поэтому при расчете крутоизогнутых отводов ia внутреннее давление могут быть рекомендованы следующие значения коэффициентов интенсификации напряжений ту.

2

1

RD„ '1 < -

1 1,5

1,3 1,15

при изготовлеинн отводов толщина их стенки иа выпуклой поверхности уменьшается; исследования показали, что в крутоизогнутых отводах максимальные напряжения надеют место на вогнутой поверхности, следова только, уменьшение толщины стенок на выпуклой поверхности (в опрсде ленных пределах) не является опасным, поэтому при определении доп\ скоп па разиостенность при R<2D„ не следует опасаться уменьшения тол-шины степки отводов иа тгх выпуклой поверхности в пределах 15—10%.

§ 2. Определение гибкости отводов

Отводы представляют собой изогнутые труби с кольцевым поперечным сечением и характеризуются сложным полем напряжений, возникающим под действием внешних нагрузок. В результате исследований установлено. •=То элементарная теория изгиба недостаточна для объяснения спепифиче-ских особенностей работы отводов Напряженное состояние отводов отличается от напряженного состояния прямых труб не только по характеру напряжений, возникающих под действием внутреннего давления, по также

и характером распределения н по значениям продольных и кольцевых на! пряжений, вызванных изгибом отводов. Это объясняется тем, что в прЛ цессе изгиба изменяется форма поперечного сечения отводов.

Впервые с особенностью изгиба отводов столкнулся А. Бантлин. Пр^ испытании лирообразных компенсаторов он обнаружил, что фактическ! гибкость гнутых стальных труб в 3—5 раз больше, чем это следует d r.iacHo теорнн изгиба кривых брусьев сплошного ссчения, в то время гибкость чугунных отводов близка к этой теории. А. Бантлнн предположи что повышенная гибкость стальных отводов (по сравнению с чугунными)! объясняется появлением в их сжатой зоне складок и гофр, не подозревав что повышение гибкости кривых труб происходит вследствие сплющивания их поперечного сечения. В дальнейшем Т. Карман указал на ошибочности предположения А. Бантлина и объяснил несовпадение теоретических Л опытных данных тем, что в основу расчета кривых брусьев положена i и4 потеза неизменяемости формы их поперечного сечения прн нзгнбе, тогдЩ как форма поперечного сечения отводов в процессе изгиба изменяется по] действием возникающих сил. Рассмотрим это явление на Простом пример Допустим, что отвод радиусом изгиба R подвергается изгибу в своей пл< скости (рис. 87). Выделим на отводе два сечення ab н cd. В процессе иЛ гиба на наружных волокнах выпуклой стороны отвода возникают растягм вающие напряжения, а на наружных волокнах вогнутой стороны — сжим, ющпе напряжения. Равнодействующие силы Т растягивающих и сжима |днх напряжений, направленные к нейтральной оси, вызывают сплющи! иие поперечного сечения отводов при изгибе. Для решения задачи изгнЙ отводов Т. Карман использовал энергетический метод с последующим pel шением этой задачи методом Рнтца. Условие задачи сформулировано сле| дующим образом: труба круглого поперечного сечения с осевой линие изогнутой по дуге, изгибается постоянно действующим моментом в cboi плоскости Допуская возможность изменения формы поперечного сечени: при нзгнбе, принято, что работа внутренних сил, вызывающих деформаци: будет состоять из двух частей: работы по образованию продольных дсф( мацйй н работы по изменению формы поперечного сечения. При этом имев ются ввиду только такие изменения формы поперечного ссчения, которцж не отражаются на его средней линия. Решение выражено в виде тритона! метрического ряда. Отбрасывая все члены ряда, кроме первого полученИ выражение для определения коэффициента понижения жесткости отводов прн изгибе (первое приближение)

SD и

kt = (1 - 12Л2),.-(10 + 12Я2), г. = —, (15.91

¦

где л — коэффициент кривой трубы, являющийся геометрической характер риетикой отводов.

Отбрасывая все члены ряда, кроме первых двух, получено зиаченне k во втором приближении

3 + 536Я2 + 3600А4 , J

кг — ¦—¦—---- —. (15.11Я|

105 4- 4136).г + 4800Х4- Я

Значение коэффициента k в третьем приближении выражается уже!

в довольно сложном виде

3 + 3280Х,2 4- 329 376Х* 4 2 822 400Х« _

&з - -ггг

г,______-г...—. —

г-

Работа Т. Кармана относится к числу классических трудов. Им imepnt^L дано правильное объяснение явления изгиба отводов и изменения их жесте костя прн изгибе. Анализируя формулы Т. Кармана и основные допущения,* принятые при их выводе, необходимо сделать следующие замечания, кото** рые должны учитываться прн расчетах: принято, что радиус изгиба oCfI Д кривой трубы во много раз больше радиуса тр} бы, толщина стенки труб!Д

34

252 + 73912Л2 + 2446 176Х* + 2 822 400Х«

принята достаточно малой по срав-iL'пню с радиусом; не учтено емеще-шС нейтральной оси при изгибе, что не дает большой погрешности для подов с большим радиусом изгиба; но учитывается влияние коэффициента Пуассона ц; не учтены усло-зня соединения отводов с прямыми трубами, принято, что на всем про-я/Кении отводов изгибающий момент имеет постоянное значение; в действительности условия соедине ння отводов с прямыми трубами в какой-то степени должны сказываться на сплющивании поперечного сечения, а следовательно на коэффициенте понижения жесткости к. Ес ли положить Я=0, то согласно пер зым трем приближениям А,=0,1, fc.=G,029 н 0,012, а это не соответствует действительности, так как при Я=0 А=0; отсюда следует, что для малых значений ?. (меньших 0.1) необходимо брать все возра с тающее число членов ряда.

Для обоснованного выбора того пли иного приближения необходимо 1ределить истинное значение к. За истинное можно принять значение к.

Рнс. 87. Схема действия сплющивающих сил при изгибе отвода

к

0,8

0,7

0,6

0,5

04

0,3

Qi

0,1

| /! | ||||||

| / |

7 | |||||

| у | 1 | |||||

| // | ||||||

| А // | ' L | |||||

| /~0,58Л |

- | |||||

| kyy ¦г Л - | ||||||

0 0,25 0,5 0,75 1,0 1,25 1,5 Я

'Отпадающее в двух смежных прн млижениях. Подойдя к задаче с эгнх позиций, можно получить ин ересную зависимость. Рассмотрим график на рис. 88, где приведены кривые k=j(X), построенные по пер ым трем приближениям. Соединив ачало координат с точкой Пересе чения кривых второго и третьего пиближений (Х^— 0,2; fe2=fa=0,015), олучим графическую зависимость, пользуясь которой можно определить

Рнс. 88. График коэффициента понижения жесткости к по трем приближениям Кармана

з тчеиие к для любых сколь угодно

1алых значений Я. Полученная зависимость k=f(k) имеет вид

к = 0,58V * (15.12V

В дальнейшем изгнб труби с криволинейной осью исследовали Р. Кларк

И. Рейснср В отличие от Т Кармэна, Р. Кларк и И. Рейснер подучили

овое решение задачи путем анализа дифференциальных уравнений, рассматривая изгнб криволинейной трубы с позиций теории тонкостенных обо-очек. В их выводе основным параметром является не к=Ш!г2, а его Функция Х= л/12(1 — Ц2)/Я, рапная 3,305/Я, прн ,и=0,3.

Использовав асимптотическое интегрирование, прн котором отпадает необходимость в сохранении большого числа членов тригонометрического ряда Р Кларк и И. Рейснср дали следующую прост)ю зависимость k=f (Я)

к -= 2Х Ч/12 (1 - ц2). (15 13)

Для стальных отводов при р.“0,3 выражение (15.13) принимает вид

Зависимость Р. Кларка и И. Рейспера дает более точное решение в об ласти малых значений X, наиболее часто встречающихся на практике. Если ие учитывать влияния коэффициента Пуассона, как это было приняв Т. Карманом, то выражение (15.13) примет вид fc=0,58A, что совпадает с уравнением (15.12), полученным на основе анализа крнвых_/г=/(а). За висимость (15.13) справедлива в области, где параметр А^г J0, г.

XsS 3,3/л=0,33.

Таким образом, изменение гибкости отвод оо при их изгибе в плоек «совой лниии можно рассчитывать по формуле (15.14). Этой же формул: можно пользоваться при определении изменения гибкости отволов прЯ их изгибе из плоскости оссвой линии. С уменьшением угла поворота отвщ лов, т. е. прн углах поворота мепее 90°, жесткость отводов возрастает. Т при угле поворота, равном 60°, /г = /./13,5.

§ 3. Влияние внутреннего давления и примыкающих прямых участков труб на гибкость отводов

Теоретические исследования влияния внутреннего давления па гнбкост§ криволинейных труб выполнены Д. JI. Костовецким, который воспользовал' решением Т. Кармана и йвел дополнительный фактор внутреннего давлен

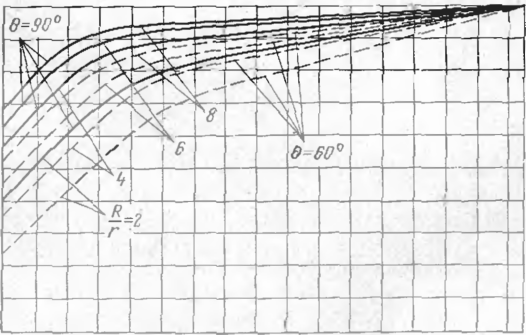

Рис. 89. Номограмма для определения коэффициента повышения гибкости отводов ftp с учетом внутреннего давления

Согласно Д. Л Костовецкому, коэффициент гибкости или податливости криволинейных труб, находящихся под действием внутреннего давлении, kv — \ik определятся по формуле

аь =~ 0,125 Ч 1,5Ji®+ 2,6 - 10-«В _ 0,09776|о4;

о4 ¦= 1,0625 + 37,5Я2 -f 13 • 10-«В - 0,19144 о3;

о3 ^ 1,02778 + 209.167А2 + 30,33- 10~6В — 0,2197а «2;

<i2 ^ 1,01562 -|- 660,5А2 + 54,6 ¦ 10-«В — 0,2316'а,; а1 =- 1,0) + )633,5>,2 f- 85,8- 10~6Й;

В = ру; Y - Я = 6Rir*,

р — внутреннее давление; 6 — толщина стенкн криволинейной трубы; г . редицй радиус криволинейной трубы

На рис. 89 приведена номограмма для определения коэффициента kp по параистраи А. и to. Параметр со определяется по формуле

Ebr

1де С — модуль упругости металла.

Рекомендуется рассчитывать податливость отводов с учетом внутреннего давления при надземпой прокладке трубопроводов, когда необходимо определять усилия, действ) гощне на мертвые опоры, а также для трубопроводов компрессорных и насосных станций.

На повышение жесткости, т. е. уменьшение податливости отводов, оказывают влияние прнсоадмне/шые к ним прямые участки, которые уменьшают деформацию отводов при изгибе. Обширные исследования в этой области выполнены В. П. Ильиным. В этих исследованиях иашло отражение дальнейшее развитие теории расчета криволинейных труб с приме-

С,2

0 0,2 0,Ь 0,6 0,8 7,0 7,2 7,4 Л

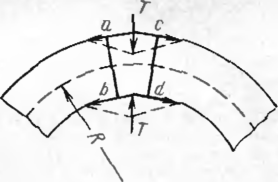

Рис. 90. Зависимость коэффициента стеснения деформаций отводов ? от параметров X, 0 и R/r

С

0,8

0,6

Рнс. 91. Отвод с прямолинейными участками

пением общей теории оболочек к решению задащ

об изгибе отводов с учетом стсснения, вызванной* присоединенными к ним прямыми трубами.

Влияния прямых участков труб на крутоизоя и\тые отводы с малыми значениями Я. велико. Д.-Д линейной части магистральных трубопроводов,' где применяются отводы, изогнутые большим радиусом! это .влияние невелико На рис. 90 изображены кря выс значений коэффициента стеснения дcфopмa^^L отводов прямыми участками трубопровода t в «вив симости от параметра X, угла 0 между крайшшщ сечениями отвода (рнс. 91) и отношения R/r. КоэфД фпциента податливости отводов

kpn = Zftp.

§ 4. Расчет напряженного состояния отводов при изгибе

При расчете трубопроводных систем, работающих в условиях само** компенсации температурных деформаций, необходимо определять ие толькЖ гибкость, но и напряжения, возникающие в отводах при изгибе. •

При исследовании гибкости отводов Т. Карман да.т приближенное ры-1 раженне, характеризующее распределение продольных деформаций но сев четно отводов:

т

Ди у a R

6

5 +

(15.171

1

где е — относительные продольные деформации прн изгибе отвода; Да/а-Я отношение приращения угла к центральному углу при изгибе отвода; у -в расстояние от рассматриваемой точки поперечного сечепня на отводе доШ нейтральной оси; R — радиус изгиба оси отвода; г — средний радиус от-1 вода. 1

Выражение (15,17) показывает, что распределение продольных няпря1 жеинй в отводах и прямых трубах различно. В отводах максимачшыД напряжения возникают в промежуточных волокнах, а не в наиболее \да-1 лепных от нейтральной оси. Это положение справедливо даже при /.=Я и выражается более резко прн малых значениях X. Продольные папряже® ния в отводах определяются по формуле

(15 18)

2 г* (5 + 6>.2)

kl

где М — изгибающий момент; к— коэффициент уменьшения жесткости ом вода; I — момент инерции сечення отвода; {/ — расстояние от рассматривает мой точки поперечного сечения отвода до нейтральной оси.

dcrnp

О

Продифференцировав выражение (15.18), можно из условия —-—

У (Р

определить, на каком расстоянии от нейтральной осн продольные напряжен ния имеют максимальное значение '

М I kl [

_18(/2

г2( 5 + 6^

]-

dy

откуда

п чставнв значение у из выражения (15.19) в выражение (15.18), получим 1акснмалыюс значение продольных напряжений

М 2Г --• (15 20)

-'iip mix 1 —-kl

V

18

5 + 6Х2

Подставив в последнее выражение значение максимальных напряжений по бычиой теории изгиба ап=Мгв11, где га — наружный радиус, получим

2г /1C 01 \

Опр гпах — -- Gn>'hI (15.21)

kl

г„ у

V

6л“

десь

2г / 5 - 6ЯИ

3 /;гн V 18

Коэффициент интенсификации продольных напряжений в отводах прн изгибе т | показывает, во сколько раз продольные напряжения в отводе больше, чем в соответствующей прямой трубе тех же параметров. Поскольку в настоящее премя применяются тонкостенные трубы, люжно принять, что г/гы~1, тогда выражение для определения т, можно записать в более простом виде

Пользуясь формулой (15.22) можио определить, при каких предельных значениях X продольные напряжения будут максимальными в волокнах, наиболее удаленных от нейтральной оси. как это имеет место при изгибе прямых груб. Для этого найдем то значение при котором справедливо равенство

V5 -} 6л2 18

D X, ПОЛ) ЧИМ

Решая это выражение относительно X, получим X

Принимая опять-таки, что для тонкостенных отводов r/rn~ 1, получим предельное значение Я, = 1,47.

Таким образом, при Х= 1,47 продольные напряжеиня в отводах будут иметь максимальное значение не в промежуточных волокнах, а в волокнах наиболее отдаленных от нейтральной оси, т. е. напряжения в таких отводах должны подсчитываться так же, как и в прямой трубе.

Исследование выражения (15.22) показывает, что при Х=0 максимальное значение т\ пе может быть больше 3,51. В действительности по мерс уменьшения X коэффициент тi возрастает неограниченно. Это указыпает а недостаточную точность формулы (15.22), полученной на основе первого /рнблнжепия Т. Кармана. Однако несмотря на это, указанным выражением пользовались для оценки напряженного состояния крутоизогпутых отводов прн Х^О.З, что в ряде случаев приводило к ошибочным решениям. Более точное определение продольных напряжений г> отводах было получено

Р Кларком и И. Рейснером, которые дали следующее выражение для оп-| ределения максимальных продольных напряжений

. - 0,377 У12 (1 _ц2)Д2/3. (15 24)

]

^np max

Отсюда коэффициент интенсификации продольных напряжений

т, - 0,836Х 2/3. (15.25)!

Формула (15.25) широко используется на практике н вошла в норматив-1 ные документы как в нашей стране, так и за рубежом с округлеиисш /п,=0,9Ь—23. j

Кольцевые напряжения изгиба стенки трубы в результате сплющивания] поперечного сечсния согласно решения Т. Кармана определяются по фор-1 муле

№K\[\-y2!rl) J

°КЦ max { (— 12^2) • Об.!)

Из выражения (15.26) следует, что на нейтральной оси изгиба (т. е. j при у=0) кольцевые напряжения достигают максимума н определяются по формуле

М 18Я <1Г Я

W 1 + 12Х2

Отсюда может быть получен коэффициент интенсификации кольцевых напряжений прн изгибе отводов

т2 =-——. (15.28И

Анализируя выражение (15.28), находим, что при 'К—*0 величина т2 также 1 стремится к нулю, но это не соответствует действительности, так как с уменьшением К коэффициент /п2 должен увеличиваться. Исследуя это* выражение на экстремум, получаем гп2 шах ~ 2,7 при >. 0,288 На самом-j деле т2 не имеет максимума и в интервале значений 'к от 0,3 до 0 не-1 уменьшается, а увеличивается, стремясь к бесконечности. Таким образом, I выражение (15.28), как и выражение (15 22), справедливо только в ограЯ пяченном интервале значений

Более точное значение коэффициента т? дали Р. Кларк н И. Р пснерЯ

m2 = 1,8/. 2 (15.29)!

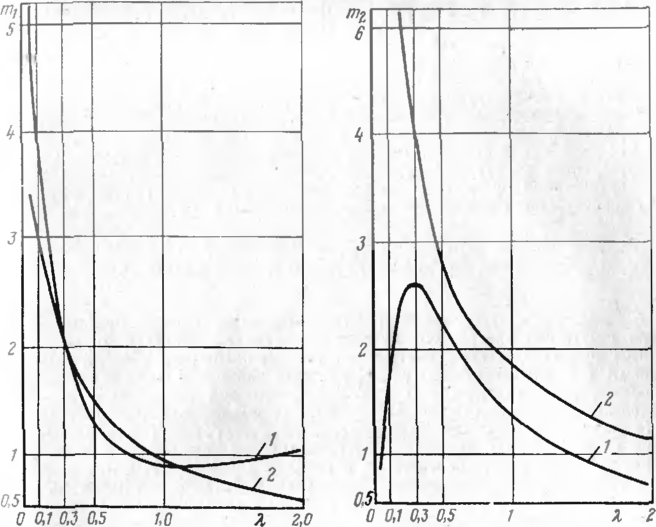

На рнс 92 сопоставлены кривые значений коэффициентов интенсифиЯ кации продольных напряжений т\, полученных по формулам (15.22)—кри-в вая 1 и (15.25) -—кривая 2. Величины т, в интервале значений Я от 0,1 до!

1 близки, при л>1 величины mi, полученные по формуле (15.22), возраЯ стают, что не соответствует действительности. На рпс. 93 сопоставлении кривые значений коэффициентов интенсификации кольцевых напряжений т2, ] полученных по формулам (15 28)—кривая 1 и (15 29)—крнпая 2. Коэф-1 фициепты Ш'г, вычисленные по формулам (15.28) и (15 29) в интервале зна4 чений Я>0,3, примерно совпадают При значениях Х<0,3 коэффициенты m2, полученные по (15.28) с уменьшением л стремятся к нулю, чго не соотпет^И ств^ет действительности. Кривая 2 более правильно характеризует кольце-в вые напряжения в отводах при изгибе Поэтому при определении коэф ^ фицнентов т. и т7 следует пользоваться соответственно формулами (1525) и Ч (15.29). Указанные формулы относятся к расчету отводов при нзгиОШ в плоскости их осевой линин. При изгибе отводов из плоскости осевой*

Рис. 92. Сопоставелиие кривых, ха- Рис. 93. Сопоставление кривых характеризующих значения т, по фор- растеризующих значения т2 по формулам (15 22) и (15.25) мулам (15.28) н (15.29)

линии коэффициенты интенсификации продольных и кольцевых напряжений определяются соответственно по формулам

m, - 1,0&-2/3 и т2 = 1,5К-2 3. [\Ъ.Щ

Из-за упрощенного представления о том, что кольцевые напряжения в отводе являются только напряжениями чистого изгиба нх стенки, иредпо лагалось, что кольцевые напряжения на внутренней н внешней поверхностях отвода практически одинаковы Такое ошибочное предположение является следствием того, что при решении этой задачи не учитывались напряжения от воздействия сплющивающих сил. В действительности сжимаюшне напряжения складываются с напряжениями изгиба и суммарные напряжения на наружной и внутренней поверхностях пе равны друг другу. Расчеты показали, что в области малых значений X суммарные сжимающие кольцевые напряжения на внутренней поверхности отводов при изгибе больше, чем на наружной примерно на 20—25%- С увеличением % разность между спряжениями на наружной и внутренней поверхностях отвода стремится к нулю.

Таким образом, при изгибе отводов имеют место как продольные, так и кольцевые напряжения Следует подчеркнуть, что кольцевые напряжения являются локальными напряжениями, охватывающими незначительную часть поверхности отводов. Как показали исследования, эти напряжения в условиях статического загружения или при малом числе циклов изменения напряженного состояния не оказывают влияния на несущую способность

'огвоДок. Полому при расчете магистральных трубопроводов по предельный состояниям кольцевые папряжеиня, возникающие в отводах при их нзгиГ учитывать не следует. Однако в тех случаях, когда по трубопроводам транс нортируютси агрессивные среды, как например газ с содержанием серой дорода, этн локальные и довольно значительные напряжения должны уч| тыватьсп. Расчет трубопроводных систем, транспортирующих газ с содЯ жанием сероводорода, рекомендуется проводить по методике допускаем напряжений, так как при развитии пластических деформаций сероводорЬд интенсивно проникает в кристаллическую решетку металла, что вызывав коррозионное разрушение труб. Допускаемые напряжения устанавливают® в определенном проценте от предела текучести металла труб в зависимости от концентрации сероводорода и его парциального давления.

§ 5. Напряженное состояние отводов под совместным воздействием внутреннего давления и изгиба

Ранее рассматривалось напряженное состояние отводов при изгибе, по1 при отсутствии внутреннего давления Однако на практике отводи нал дятся под воздействием внутреннею давления. Поэтому необходимо уста иовить в какой степени внутреннее давление оказывает влияние на пред<^П нос состояние отводов. Уже отмечалось, что под действием внутренне давления жесткость отводов возрастает. Это объясняется тем, что внутрГ нее давление препятствует овализации, т. с. деформации сечения отвод})] при изгибе, поэтому давление является фактором снижающим как прод< иые, так и кольцевые напряжения в отводах. Следовательно, под влиянием] внутреннего давления нзгибные напряжения в отводах уменьшаются, т. уменьшаются коэффициенты интенсификации продольных ш, и кольцеш

напряжений.

Внутреннее дав пение оказывает существенное влияние на напряжений состояние отводов с малыми значениями к, т е на отводы большой кЯ ьизпы. Так, прн изгибе крутоизогнутого отвода диаметром 1420 ми с ра диусом н31иба R =DB прн давлении 7,5 МПа коэффициент ннте сифнкацМ продольных напряжении с учетом внутреннего давления гпр =3,6, а для отвода тех же параметров, но при отсутствии внутреннего давления m —6,4 Таким образом, в данном случае в результате воздействия внутреннего^ давления нзшбные продольные напряжения сократились в 1,8 раза В те же время для аналогичных отводов с радиусом изгиба R 5DB ьнутреЩ нее давление пс оказывает существенного влияния па нзгибиые нап] жен и я

На рис. 94 приведена номограмма для определения коэффициент® интенсификации продольных напряжений mv с учетом внутреннего naBJJ Ния. Номограмма построена на основе параметра X, определяемого по фо] муле (15.9) и параметра ш — по формуле (15.16). Полученные но homi грамме значения шр следует умножить на коэффициент 0,8. При расчс! отводов самокомпепсирующих систем необходимо в каждом конкретно'1 случае учитывать действительные условия работы трубопроводов. Если par* четные деформации отводов могут иметь место прн отсутствии внутрепнег Давления, т е иод воздействием температурных факторов (изменение Tel пературы наружного воздуха солнечная радиация), то отводы следует pai считывать с учетом коэффициента tn,. В том случае, когда расчетные IJH формации обусловливаются внутренним давлением и связанным с и нм н гревом трубопровода прп транспортировании горячего газа отводы следует' рассчитывать с учетом коэффициента тр.

Как у'жс было показано, кольцевые напряжения в стенках отводОВД вызванные изгибом, ие оказывают влияния на предельное состояние отводов* даже при досгижеини в них пластических деформаций Отсюда, одпако, ШН следует, что напряжен ни изгиба можно не ограничивать. При больших зна- у чениях изгибающего момента стенки отводов могут потерять устойчивости!^ что приведет к исчерпанию их несущей способности.

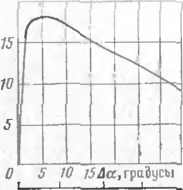

Рис. 94. Номограмма для определения коэффициента ннтенсн фнкации продольных напряжений изгиба отводов тг с уче гом внутреннего давления

Для оценки влияния изгиба на устойчивость поперечного сечеиия отводов были приведены исследования, которые ставили своей целью изучение характера и условий потери устойчивости отводов при нзгнбе и определение тех предельных моментов илн перемещений, прн которых исчерпывается их нес щая способность. Исследования были поставлены па отво дах диаметром от 60 до 377 мм в широком диапазоне значенией Для приближения условий эксперимента к действительным условиям работы отводов в самокомпепсирующих трубопроводных системах к отводам приваривались прямые отрезки труб, к концам которых прикладывались нагрузки, изгибающие отводы. В процессе исследований фиксировались стягивающие енлия, изменения овальности, кривизны и углов поворота поперечных сечений. Характерная зависимость между приложенным изгибающим моментом и изменением центрального угла отвода изображена на рис 95. Кривая наглядно показывает, что в упругой области работы материала отвода изменение центрального угла пропорционально взменению изгибающего момента. По мере возрастания нагрузки момент достигает своего максимума а затем с развитием пластических деформаций постепенно уменьшается Характерно, что даже при значительном изменении центрального угла — примерно на 15—20°, т е. с 90 до 75—70°, поперечное сеченне отводов не теряло устойчивости Следовательно, даже при столь больших деформациях несущая способность отводов не исчерпывачась. При дальнейшем изменеини центрального угла до 55—60° в сжатой зоне отводов наблюдалось образование незначительных гофр, характерных для местной потери устойчивости В отличие от прямых труб, у которых в условиях чистого изгиба локальный характер потери устойчивости определяется ослаблением какого-либо поперечного сечения и место складкообразования неизвестно, у отводов складкообразование наблюдается п среднем сеченни. В отличие от тонкостенных оболочек прн этом не наблюдается резкого перехода от одного равновесного состояния к другому. Потеря устойчивости стенок отводов проявляется очень медленно и не сопровождается хлопком, как это происходит в тонкостенных оболочках. Характерным для отводов является то, что принудительная деформация после местной потери устойчивости не приводит к мгновенному падению несущей способности от во-] дов и каждое деформированное состояние является равновесным, поэтому изменение кривизны отводпц. не приводит к исчерпанию их несущей способности. В условиях стационарной работы трубопроводных систем даже под воздействием значительных перемещений в десятки раз превышающих встречающиеся на практике, несущая способность отводов не исчерпывается

Таким образом, исследования показали, что на-J пряжении изгиба при стационарном режиме работы систем не оказывают влияния на несущую споеоб-j ноегь отводок Отсюда следует, что при малом числе: цикла изменения напряженного состоянии, т. е. при отсутствии явления усталости, нет основания ongj саться высоких изгибных (компенсационных) напря! жеиий в отводах, тем более что внутреннее давление является фактором, препятствующим росту лтих шщ нжений и потере устойчивости поперечного чения отводов.

//,кН-см

D 0,!5 WtotpeBuutt

Рис. 95. Зависимость между изгибающим моментом н изменением центрального угла отвода при изгибе

§ 6. Расчет отводов на усталостную прочность

Как известно, трубопроводные системы, работающие в условиях само-компенсации температурных деформаций, подвержены воздействию иетолькв однократных загружодий. При пуске н остановке, а также при изменении! температуры транспортируемых продуктов трубопроводы подвергаются по-' пторньш 3aipужениям и, следовательно, и отводах появляются переменные нанрижеиия. Частота изменении напряжений зависит, во первых, or теило-Я вого режима работы трубопроводов и, во-вторых, от числа пусков и оста J новок системы. Магистральные трубопроводы работают при относительно! стационарном режиме. Однако надземные трубопроводы иод влиянием с\- ¦ точного н сезонного изменений температуры наружного воздуха н солиеч-j ной радиации мог\т испытывать циклические напряжения, вызванные тем-Я иерагурными деформациями.

Как известно, о прочности сгальных конструкций, находящихся под] воздействием статических нагрузок, можно с достаточной точностью судить] по данным испытания образцов. Совершенно по другому оценивается \ста-.1 лостная прочность отводов. При циклических нагрузках усталостная проч-ность зависит не только от механических свойств данного материала, но » в большей степени от состояния поверхности, чувствительности к надрсзу]Я формы надреза, и, главное, от размеров элемента, т. е. масштабного фак^И тора. Несмотря на то что вопросам усталостной прочности посвящепо многоД-работ, все еще нет достаточно обоснованной методики, на основании ко- Я торой можно было бы оценить усталостную прочность конструкции и, в ча-Я стности трубопроводных систем. Поэтому для оценки усталостной прочност^Я были проведены специальные исследования на прямых грубах и на круто-Я изогнутых отводах диаметром от 89 до 377 мм из ста ш 20 в широком ^ лнапазоне значений A 0,J -=-0,7. С целью приближения условий экслерн-Д мента к действительным условиям работы отводы испытывались непосред-*И ственно в П образных компенсаторах, на специальном стенде, где они подвергались 1200 симметричным циклам в час. Исследования показали, что под действием циклического момента во всех испытуемых отводах нояв- I лялись продольные трещины усталости, располагавшиеся в области нейТ- I ральной осн изгиба отвода Как и следовало ожидать, трещины возникали на внутренней поверхности, где кольцевые напряжения достигают макси- ¦ мума. Следует указать на различную природу возникновения трещии >ста-Я лости в прямых трубах и отводах. В прямых трубах трещины возникали j в поперечном направлении под действием одноосных переменных напря-Я жеипй растяжения и сжатия, а п отводах в продольном направлении в результате воздействия двухосных напряжений изгиба стенки, вызванных сплющиванием поперечного сечения Кривые, построенные по результатам экспериментальных исследований, изображены на рис, 96, с. Но осн абсцисс отложено число циклов Л, предшествующих разрушению, а 1Ю осн ординат— напряжения изгиба в отводах без учета коэффициента интенсификации напряжений, т. е. c=Al/W. Как видно нз графика, усталостная прочность отвояов зависит от коэффициента интенсификации напряжений, причем чем выше коэффициент, тем ннже предел усталости. Сопоставление усталостной прочности отводов и прямых труб при равпых диаметрах н толщнпах стенок показало, что при одном и том же числе циклов разру шение отводов происходит при напряжениях примерно в т, раз меньших, чем в прямых трубах, где ту коэффициент интенсификации продольных напряжений. В условиях статического загружения кольцевые папряжения, возникающие в результате сплющивании отводов, превосходят напряжения изгиба в прямых трубах в т2 раза. Поэтому при оценке усталостной прочности отводов можно пользоваться коэффициентом т, так же, как и прн оценке их прочности под действием статических на1рузок. На рис. 9.6,6 экспериментальные данные обработаны несколько иначе, на графике по оси ординат нанесены напряжения изгиба, умноженные на 1Щ В результате такой обработки экспериментальные точки сгруппировались на относительно узкой полосе, что дало возможность построить прямую, характеризующую зависимость между числом циклов и разрушением отводов. Указанным i рафиком можно пользовался для решения практических задач. Так, если отвод в процессе эксплуатации будет испытывать 5000 полных циклов изменения напряженного состояния, то он, согласно графику иа рис. 96, б,

М

может разрушиться при напряжении-^-Щ =310 МПа, где .VI — изгибающий

момент,- действующий при циклической работе отвода, W момент сонро швлення сечения отвода, а тх коэффициент интенсификации продольных напряжений. Одиако напряжение 310 МПа приведет к разрушению отвода. Поэтому прп расчете следует принять определенный запас по числу циклов например четырехкратный. Тогда согласно графику разрушающее напряже* иие при 20 тыс. циклов составит 237,5 МПа Отсюда может быть навде» прсделышй циклический момент для данного отвода, при котором его разрушение не может иметь место. Экспериментальные исследования усталостной прочности проводились при полных симметричных циклах изменения напряженного состояния отводов. В действительности надземные трубопроводы работают при несимметричных циклах, что повышает усталостную

прочность отводов и обеспечивает определенный запас прочности трубопро

водных систем.

Таким образом, на первом этане расчета определяется толщина стенок отводов от воздействия внутреннего давления в зависимости от радиуса изгиба его осн. Если отводы подвергаются воздействию из1нбающего момента, проверяется условие нх прочности. При этом учитываются распивающие нанря кения в отводах от внутреннего давления равные для трубопроводных систем с компенсацией половине кольцевых напряжений Прочность при изгибе проверяется по формуле

— /«, ^ Щ--^55- . (15.31)

W 12 46

Если давление оказывает существенное влияние на коэффициент интенсификации продольных изгпбных напряжений, то в формуле (15.31) вместо /Mi принимается mv. В том случае, когда трубопроводная система подвергается циклическим воздействиям, следует учитывать усталостную прочность отводов. По графику на рие. 96, б определяется предельныЬ циклический момент Л/01, ц с четырехкратным запасом по числу циклов, а затем вы числяются еоответствующпе ему изгибпые напряжения, равные MJW. \чн

Рис. 96. График по результатам экспериментальных исследований усталосг-

пой прочности отводов

1 — Л-89 мм. Я—0.7. mi—1,04; 2 —?>—108 мм, Я—0,53. mi=l,38: 3 — D—152 мм, Я-0 25. т,-2,25, 4 — 0-219 мм; Я=0,187 т,-2,75- 5 — D-325 мм- Я-0,148, т,-3' С — D-325 мч; X—0,108; т, 3,8, 7 — D-377 мм; ?„=0.102; 18

тывая, что отводы под действием внутреннего давления испытывают растягивающие напряжения прочность отводов при циклической работе системы проверяется по условию

(15.32)

Если давление оказывает существенное влияние иа коэффициент интенсификации продольных напряжений прн изгибе, то в формуле (15.32) вместо mt припимается тр

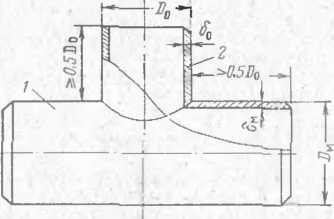

§ 7. Сварные из секторов отводы

Гнутые гладкие отводы, изготовленные из труб путем горячей протяжки через рог, или штампосварные отводы, сваренные из двух половин являются более экономичными по сравнению с отводами, сваренными из отдельных секторов, поэтому при сооружении любых трубопроводных систем следует применять отводы заводского изготовления. Однако в некоторых случаях из-за отсутствия отводов заводского изготовления строители вынуждены изготовлять сварные из секторов отводы (рис. 97) непосредственно на строящихся объектах в специальных мастерских.

Рпс. 97. Отвод сварной, секторный:

R — радиус изгиба опоаа; — наружный диаметр отвода, й — толщина' стенки отвода

Исследования показали, что сварные отводы, изготовленные в соответствии с нормативными требованиями обладают высокой несущей способностью и по своим про'гггосг-ным показателям не отличаются от бесшовных или штампосварных отводов заводского изготовления. Сварные отводы следует изготовлять не менее чем из трех секторов с обязательной пемваркон корня шва и 100 %-иым контролем сварных соединений. Кроме того для снятия сварочных напряжений сяарные отводы должны быть подвергнуты термообработке. Исследования показали, что под действием внутреннего давления разрушение сварных отводов с отношением R/D„^c3 npoi сходит на вогнутой поверхности аналогично тому, как это имеет место при разрушении гнутых отводов Под действием изгибающего момента поперечное сечение сварных отводов сплющивается так же, как и гиутых отводов Поэтому гибкость сварных отводов с достаточной для практических целен точностью может рассчитываться по аналогии с гнутыми отводами. То же относится к определению коэффициентов интенсификации напряжений при изгибе. Таким образом, расчет сварных из секторов отводов можно выполнять, исходя нз осповных положений теории расчета кривых труб, изложенной ранее. Многолетний опыт применения сварных отводов прн сооружении магистральных и технологических трубопроводов показал их высокую надежность

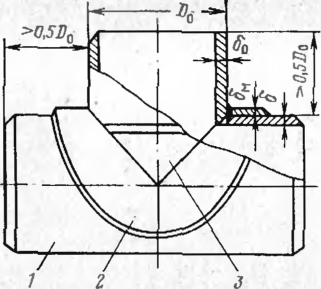

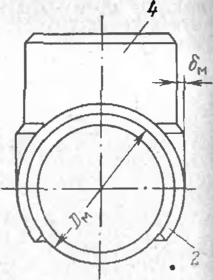

§ 8. Расчет /родниковых соединений

При проектировании магистральных газонефтепроводов возникает необходимость в устройстве различного рода ответвлений для чего используются тройниковые соедипепия различных конструкций, представляющих собой сопряжение двух цилиндрических оболочек под прямым углом Тройниковые соединения применяются при подключении отводов к магистральным трубопроводам, при устройстве перемычек, на переходах трубонро-

Рис. 98. Тройник сварной, усиленный накладками:

/ — огнопная магистральная часть тройника; 2 —накладка Л,- 3 — накладка К !

ответвление

водов через водные преграды в две и более ниток, и главным образом при сооружении трубопроводов в зданиях п иа территориях компрессорных и насосных станций. Для магистралышх трубопроводов применяются следующие копстркуцин тройниковых соединений: тройники, изготовляемые методом горячей штамповки, которые выпускаются в основном для трубопроводов малых диаметров, штампосварныс тройники изготовляемые из двух штам пованных элементов, соединяемых прн помощи сварки, н тройннки сварные со специальными усиливающими накладками (рис. 98) и без усиления (рие. 99).

Поскольку тройниковые соединения прсдстваляют собой сопряжение двух цилиндрических оболочек, оценка напряженного состояния таких конструкций может быть выполнена на основе теории тонкостенных оболочек. Одним из способов определения допускаемого давления в исусилеиных тройниковых соединениях является метод замещения площади. Сущность. этого метода заключается в том, что площадь, удаленная из стеики магистральной трубы, т. е. толщина стенки трубы, умноженная на диаметр отверстия в свету, замещается избыточной толщиной стеики трубы и ответвления плюс площадь усиления

Учитывая трудности, связанные с точным решением задачи напряженного состояния тройниковых соединений, основные расчетные формулы и график», необходимые для расчета тройников, получены на осмосе эксперн-

Рис. 99. Тройник сварной без специальных усиливающих элементов: ,4

1 магистральная часть тропинка; 2 — ответвление

ментальных исследований. Большой комплекс исследований в области изучения прочностных характеристик тройников, применяемых для магистральных трубопроводов, выполнен И. Д. Красулииим [22], [23] Эти исследования ставили своей целью определение напряженного состояния тройников и коэффициентов интенсификации напряжений, характеризующих, во сколько раз толщина стенки тройников различных конструкций больше толщины стенок магистрального трубопровода при всех прочих равных условиях, т. е. при одном и том же давлении и материале.

Исследования во ВНИИСТе показали, что максимальные напряжения в тройниках в 5—7 раз выше кольцевых напряжений в магнетралыюй трубе при одном и том же давлении. При исследовании тройников различ ных конструкций до разрушения их прочность достигала 75 % и выше от прочности целой прямой трубы того же размера. Это объясняется тем. что п упруго-пластической области работы металла тройников происходит перераспределение напряжений и сглаживание «пиковых» локальных напряжений. Поэтому, если расчет тройников проводить по допускаемым напряжениям в области упругих деформаций, то их расчетные толщины етснок оказались бы намного больше, чем при расчете по предельным состояниям. Исследования, проведенные И Д. Красулипым [22] показали, что в наибо-•тее деформированном участке, расположенном в зоне сопряжения ответвления и магистральной трубы по ее продольной оси, остаточные деформации достигали 5—6%, а в наименее деформированном участке, расположенном перпендикулярно к продольной оси магистральной трубы,—0,5%. Деформация в пластической области работы металла является нелинейной функцией нагрузки. Исследования показали, что в результате пластического деформирования папряженпое состояние тройников уменьшается. Так, после пластического деформирования тройников, которому они подвергаются при заводских и трассовых испытаниях давлением рпсп= ,25 р,пг>, концентрация напряжений прн повторном загружении снижается в 1,6 раза Поэтому тройники линейной части магистральных трубопроводов, рассчитанные по несущей способности с запасом прочности, равным двум, после пластического деформирования испытательным давлением Рисп=1,25 рр„о или ррщ —1,5 Ррпб будут работать упруго при нагрузках в 1,6 и 1,9 раза больших по сравнению с теми, которые получаются из упругого расчета. Пластические свойства металла тройников при этом существенно не изменяются

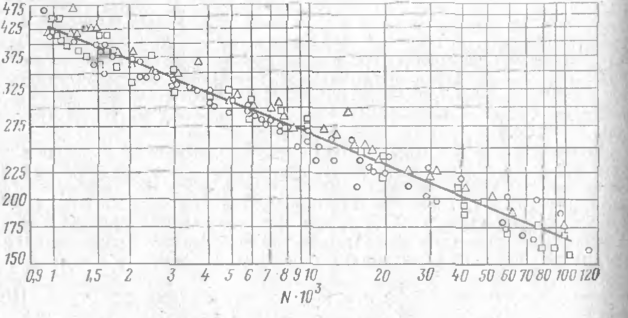

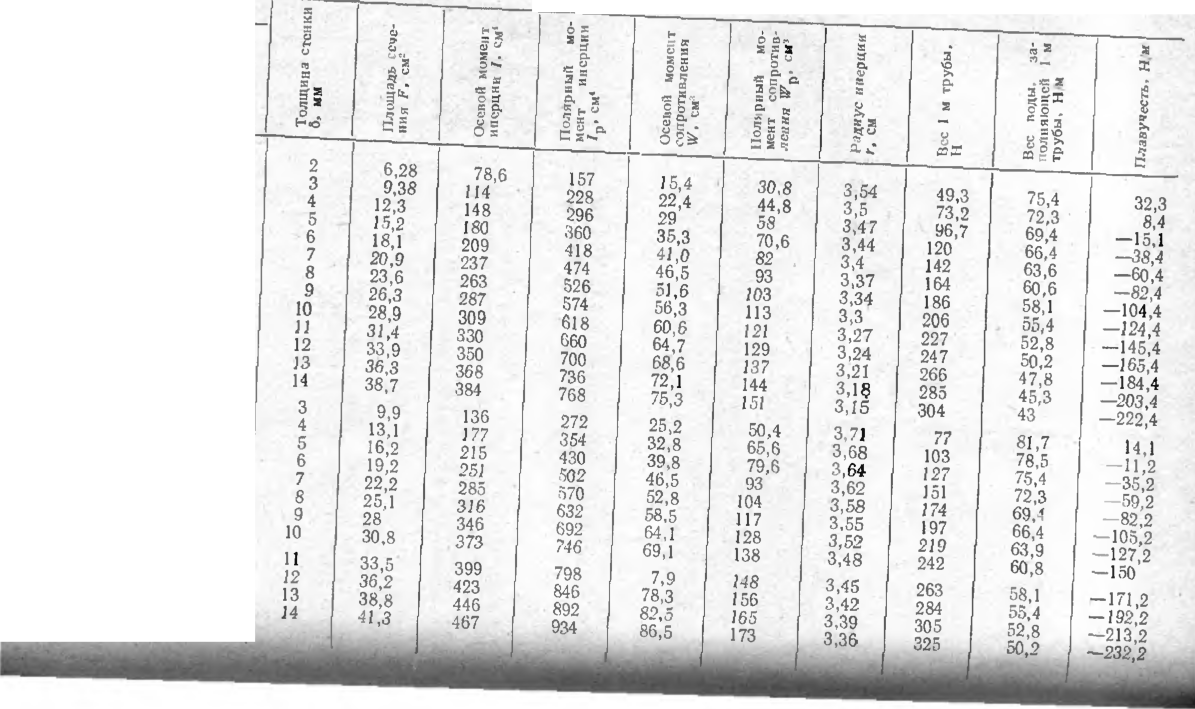

На основе исследований И Д. Красулинл [23] построен график (рис 100) для определения коэффициентов несущей способности тройников различных конструкций в зависимости от отношения диаметра ответвления Л о к диаметру магистральной трубы DM. Пользуясь этим графиком, толщины стенок тройников определяются в зависимости от нормативного сопротивления стали магистрального трубопровода, на котором устанавливается тройник, и нормативного сопротивления стали тройника по формулам:

(15,33)

Р11

<Н)

Ям Do

«о-йм ——(15 34) Я" Du

о и

•

где вм толщина стенки магистрали тройника; б— расчетная толщина стенки трубопровода, иа которое устанавливается тройник, г) — коэффициент несущей способности тройника, определяемый по графику рис 100, R" - нормативное сопротивление стали магистрального трубопровода, на котором устанавливается тройпик; Rou, Rkb — нормативные сопротивления стали ответвления и магистрали тройника- Ьо—толщина стенки ответвления D0 — наружный диаметр ответвления тройника; DM — наружный диаметр магистральной трубы тройника.

Так толшнны стенок сварных равио-нроходных тройников без усиливающих

накладок должны быть в 16 раза больше по сравнению с толщинами стенок маги-,