Глава 14 эксплуатация насосных станций

ГЛАВА 14

ЭКСПЛУАТАЦИЯ НАСОСНЫХ СТАНЦИЙ

§ 83. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПРАВИЛ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ НАСОСНЫХ СТАНЦИЙ

К обслуживанию насосных агрегатов допускаются лица, прошедшие медицинское обследование, имеющие удостоверение машиниста по обслуживанию насосных агрегатов с электроприводом и сдавшие экзамен по технике безопасности.

Дежурный машинист должен каждый час заносить в журнал работы агрегата показания амперметра, вольтметра, счетчиков расхода электроэнергии, манометров и расходомеров. Перед пуском насоса в работу он должен проверить, залиты ли водой корпус насоса и всасывающий трубопровод: если насос установлен под залив — по 'показаниям манометра, установленного на всасывающем трубопроводе, или открыванием трех-

- ходового крана у манометра; если насос заливают с помощью вакуум-насосов— откачивают воздух до тех пор, пока по отсасывающему трубопроводу не начнет поступать вода.

При пуске насоса после включения двигателя следует открыть кран у манометра. Когда насос разовьет полную частоту вращения и манометр покажет соответствующее давление, надо открыть кран у вакуумметра и постепенно открывать задвижку на напорном трубопроводе до полного открытия. Во избежание нагревания жидкости работа насоса при закрытой задвижке не должна продолжаться более 2—3 мин. При необходимости охлаждения подшипников следует пустить воду, открыв вентили на подводящих трубах.

В настоящее время производят пуск насосных агрегатов на открытую задвижку при обязательной установке обратных клапанов. В этом случае пуск насосных агрегатов упрощается. Для остановки насоса необходимо медленно закрыть задвижку на напорном трубопроводе, закрыть кран у вакуумметра, выключить двигатель и закрыть краны у манометра и на трубах, подводящих воду для охлаждения подшипников.

В помещениях насосных и воздуходувных станций должны быть вывешены инструкции о порядке эксплуатации насосного и электросилового оборудования, а также плакаты по безопасному обслуживанию агрегатов и коммуникаций. Должны быть вывешены инструкции с краткими и точными указаниями о необходимых действиях дежурного персонала при поражении рабочих электрическим током, возникновении пожара и отравлении газом.

ТАБЛИЦА 14.1

Неисправность

Слое о б определения

Способ устранения

Причина недаслравности

1. (Уменьшается подача воды насосом

2. Насос л осле пуска в работу не подает воду

3. Сильно увеличиваются показания амперметра у электронасоса

4. Насос не развивает полного напора

5. Насос при работе дрожит, слышатся шум и треск

6. Насос во время работы дребезжит

7. Перегружен двигатель

Просачивание воздуха в корпус насоса через сальник или во всасывающую линию Износ уплотняющих колец

Засорение всасывающей трубы

Засорение обратного клапана Заливка насоса была произведена недостаточно тщательно, в насосе остался воздух

Насос перекачивает воду, содержащую большое количество песка или ила

Значительный износ лопастных колес и уплотнительных колец

Ослабление болтов, прикрепляющих насос к плите Износ подшипников

Кащ.итация

Ослабление стыков труб

Износ резиновых колец в соединительной муфте

Подача насоса выше допустимой

Осмотром

По уменьшению давления

По повышению вакуума

По повышению давления

По выходу воздуха из надорной части насоса во время его работы при открывании воздушного клапана

По шуму и треску

Промером после разборки насоса

Проверкой ключом гаек и болтов

Визуальным осмотром

По повышению вакуума

Осмотром проверкой

Осмотром муфты после остановки насоса

Замером подачи насоса

Проверить всасывающий трубопровод, подтянуть или сменить сальник

Разобрать насос и сменить уплотняющее кольцо Прочистить

Остановить ' насос, залить его водой и снова пустить в работу

Проверить содержание песка и установить причину его появления в воде резервуара

Отремонтировать насос, сменить кольца

Затянуть болты, проверить горизонтальность валов

Отремонтировать подшипники'

Уменьшить высоту всасывания Затянуть болты

Отремонтировать муфту

Прикрыть задвижку на напорном трубопроводе

Причина неисправности

Способ устранения

Н еясггр авность

1. Электродвигатель при работе гудит

'2. Электродвигатель во время работы нагревается

3. Частые поломки трансмиссионного вала или разрывы водонапорных труб

4. Повышается потребление электроэнергии

5. Уменьшается подача насоса

6. Прекратилась подача воды

7. Насос при работе сильно вибрирует

8. Насос работает, но вода не подается

'9. Занижаются показания амперметра 10. Увеличиваются показания .амперметра

Обрыв в одном из проводов сети

Замыканяе витков катушки статора

Трение рабочих колес в направляющих аппаратах

Понижение динамического уровня

Износ лопаток рабочих колес

Утечка воды через стыки водоподъемных труб

Обрыв трансмиссионного вала

Погнулись приводные валы Плохое закрепление насоса на фундаменте

Вращение мотора в противоположную сторону Разрыв -напорных труб Уровень воды в скважине ниже всасывающей трубы

Малая .подача воды

Повреждение вкладышей подпятников насоса

Соединять провода

Отремонтировать электродвигатель р Перерегулировать осевой зазор регулировочной гайкой

Заглубить насос путем добавления секций Демонтировать насос и заменить рабочие колеса Демонтировать насос и устранить повреждение в сборке водонапорных труб Демонтировать насос и заменить вал То же

Прикрепить насос к фундаменту анкерными' болтами

Переменить фазы на клеммах

Заменить напорную трубу Заглубить насос путем добавления напорных труб, если позволяет напор насоса

Открыть больше задвижку

Демонтировать насос и заменить в'кла’дыши подпятников

Дежурный машинист обязан знать, какие могут быть неполадки в центробежных насосах (табл. 14.1) и в скважинных .насосах (табл. 14.2). В процессе работы агрегата дежурный должен: 1) заносить в журнал сведения о замеченных неисправностях и отмечать часы пуска и остановки насоса; 2) следить, чтобы температура в подшипниках не превышала температуру в машинном зале более чем на 40—50°; 3) поддерживать уровень масла в подшипниках на требуемой высоте по маслоука-зателю; 4) подтягивать сальники так, чтобы вода из них просачивалась непрерывно редкими каплями.

При эксплуатации насосных станций следует обращать особое внимание на экономное расходование электроэнергии, для чего необходимо установить график работы насосов (с учетом их работы в оптимальном режиме), не допускать работы насосных агрегатов с прикрытыми задвижками и организовать тщательный учет расхода электроэнергии и подачи воды насосами.

§ 84. ПАРАМЕТРЫ НАДЕЖНОСТИ ЭКСПЛУАТАЦИИ И МЕРОПРИЯТИЯ ПО ИХ ПОВЫШЕНИЮ

Бесперебойность подачи и обеспечение необходимых уровней давления в критических точках системы водоснабжения в значительной мере определяются надежностью работы насосной станции. Нарушение нормальной работы станции вызывается различными случайными событиями, в результате которых выходят из работы отдельные элементы ее схемы (сооружения, механизмы, насосы, приводные двигатели, участки

трубопроводов и др.)- Анализ и изучение вероятностных характеристик таких событий, а также оценка надежности действия технических систем относятся к теории надежности.

Обычно под надежностью понимается способность изделия (элемента, сооружения, системы) выполнять в определенных условиях эксплуатации все заданные функции, сохраняя рабочие параметры в пределах установленных допусков, в течение требуемого интервала времени. Применительно к таким сложным гидротехническим сооружениям, как насосная станция, надежность является показателем качества в самом широком смысле этого понятия. Она определяется качеством проектирования, строительства и эксплуатации.

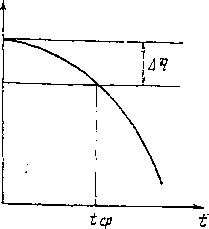

Рнс. 14.1. Уменьшение КПД агрегата во времени в результате износа проточной части насоса

В процессе эксплуатации выявляются ошибки и просчеты, допущенные при разработке проекта станции, а также качество изготовления строительных конструкций и монтажа оборудования. Поэтому на персонале насосной станции лежит большая ответственность, заключающаяся не только в правильной эксплуатации сооружений, механизмов и машин, но и в своевременном выявлении и устранении возможных строительных, заводских и монтажных дефектов.

При вводе насосной станции в эксплуатацию необходимо количественно оценить ее надежность, определить продолжительность работы оборудования до вывода в ремонт, продолжительность сохранения оптимальных параметров и др. Особенно острой является проблема обеспечения надежности после ремонтных работ, проводимых, как правило, в трудных условиях на месте.

Термины и понятия теории надежности, используемые на практике, определены ГОСТ 13377—67. Основные из них в приложении к сооружениям и оборудованию насосной станции могут быть сформулированы следующим образом.

Работоспособность насосной станции—это' состояние, при котором станция способна выполнять заданные функции с параметрами (подача, напор, КПД), установленными техническими требованиями.

Неисправность — состояние насосной станции, при котором она не соответствует хотя бы одному из требований. Обычно различают неисправности, не приводящие к отказам, и неисправности (и их сочетания), вызывающие отказы.

Отказ — событие (повреждение, авария), заключающееся в нарушении работоспособности насосной станции.

Отказы могут быть постепенными и внезапными. Постепенные отказы обычно вызываются износом отдельных элементов или деталей. Например, износ наносами и кавитацией рабочих органов насоса (см. § 85), износ подшипников в результате трения и др. В результате постепенного износа, как правило, наблюдается снижение КПД т)нас насоса с течением времени t (рис. 14.1). В некоторой мере такие отказы закономерны, их можно предвидеть, т.е. с какой-то точностью предсказать. Внезапные отказы являются случайными. Их появление характеризуется скачкообразным и внезапным изменением одного или нескольких из контролируемых параметров.

Следует также иметь в виду, что отказы, вызывающие нарушение работоспособности насосной станции, могут быть не только в результате различных повреждений и аварий отдельных элементов самой станции (внутренние отказы), но и в результате внешних причин (внешние отказы), как, например, прекращение подачи электроэнергии в результа-

те аварий в энергосистеме, непредвиденное повышение или снижение уровней воды и расходов водоисточника, резкое ухудшение качества воды, ледовые помехи и т. п.

Наработка представляет собой продолжительность или объем работы насосной станции. В процессе эксплуатации обычно различают суточную наработку, месячную или годовую наработку, наработку до первого отказа, наработку между отказами и др.

Б е з о т к а з н о сть — свойство насосной станции 'сохранять работоспособность в течение некоторой наработки без вынужденных перерывов.

Среднее время восстановления представляет собой среднее время вынужденного нерегламентированного простоя, вызванного нахождением и устранением одного отказа.

Долговечность — свойство сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта. Предельное состояние определяется невозможностью эксплуатации сооружения, агрегата, станции либо обусловленным снижением эффективности, либо требованиями безопасности и оговаривается в технической документации.

Срок службы — календарная продолжительность эксплуатации до момента возникновения предельного- состояния. Различают срок службы до первого капитального ремонта, срок службы между капитальными ремонтами и др.

Совокупность приведенных выше определений характеризует надежность станций в целом. В свою очередь, используя некоторые положения математической статистики и теории вероятностей, каждое определение можно выразить количественными показателями. Основными показателями надежности для насосных станций систем водоснабжения и канализации являются: вероятность безотказной работы, частота и интенсивность отказов, средняя наработка на отказ и коэффициент готовности.

Вероятность безотказной работы Р(?р) есть вероятность того, что при эксплуатации насосной станции за определенный заданный промежуток времени tv не произойдет ни одного отказа. При практических расчетах вероятность безотказной работы может быть определена по формуле

Nq — П (fp)

р <*р> = —к—

где No — число узлов (агрегатов) насосной станции в начале эксплуатации;

я(^р) —число узлов (агрегатов), отказавших в течение времени ?р.

Функция Р(?р) является убывающей функцией (рис. 14.2). При fp = = 0 Р(0) = 1, а при времени работы f = oo Р(оо)=0. Таким образом, P{tv) изменяется в пределах 0^Р(/р) ^1.

Частота отказов f(t) есть отношение числа отказавших узлов (агрегатов) в единицу .времени (месяц, год и т.д.) к первоначальному числу эксплуатируемых узлов (агрегатов) при условии, что отказавшие узлы не заменяются новыми и не восстанавливаются.

Приближенная формула

где Дл(?)—число узлов (агрегатов), отказавших в интервале от ^ — ^ до ^ -j- (где Дt — рассматриваемый интервал

времени).

| f | |

|

Cl. J . |

и tp t

Рис. 14.2. Характер изменения вероятности P(fp) безотказной работы и определение технического ресурса tv по заданному ее значению

| \ | 1 |

|

| \ | / |

|

| N . | ? |

Рис. 14.3. Характер изменения интенсивности отказов \(t)

Частота отказов характеризует надежность узлов (агрегатов) станции до их первого отказа. В применении к насосным агрегатам частота отказов характеризует надежность их действия до первого выхода агрегата из строя.

Интенсивность отказов X{t) есть отношение числа отказавших узлов (агрегатов) в единицу времени к среднему числу узлов: продолжающих исправно работать.

Приближенная формула

Д п (О

N (f) Л t

*/-1 +

где A/V-i число исправно работающих узлов

здесь N(t)~

(агрегатов) в начале интервала .времени Af*; Ni — число исправно работающих узлов в конце интервала времени Mi.

Обычный вид зависимости X{t) показан на рис. 14.3 (кривая 1). Обращают на себя внимание три характерных участка кривой.

Первый участок — отпуска агрегата (станции) до t\ называется при-работочным периодом. Он отражает временную эксплуатацию агрегатов. Интенсивность отказов в этот период уменьшается.

Второй участок относится к нормальной эксплуатации (от до t2) и начинается после приемки агрегатов в промышленную эксплуатацию. Характерен он относительным постоянством интенсивности отказов. В этот период производятся восстановительные плановые ремонты сооружений и оборудования, замена вышедших из строя деталей новыми.

Третий участок начинается от t% и характеризуется резким увеличением интенсивности отказов в основном из-за износа, и старения деталей узлов или агрегатов.

Абсолютные значения интенсивности отказов зависят от режимов эксплуатации агрегатов. При работе насосов в наиболее благоприятных режимах в отношении кавитационных явлений, вибрации и динамических усилий кривая интенсивности (кривая 2) будет отличаться от кривой 1, снизится интенсивность отказов и повысится надежность действия оборудования.

Средняя наработка на отказ представляет собой среднеарифметическое время безотказной работы узла (агрегата) станции между соседними отказами:

tn —

где tj —'время безотказной работы до первого отказа;

t2 — время работы между первым и вторым отказом; tn — время работы между п — 1 и п отказом; п — число отказов за время эксплуатации; ti — время безотказной работы до :-го отказа.

Средняя наработка на отказ характеризует повторяемость отказов» узла (агрегата) при условии, что он восстанавливается (ремонтируется). Поэтому первоначальное число узлов (агрегатов) остается постоянным.

Коэффициент готовности kr представляет вероятность того,, что в произвольно взятый момент времени агрегат (насосная станция) находится в работоспособном состоянии. В установившемся режиме эксплуатации он равен: для агрегатов

U + ^реи

для станции в целом

&ст = ——-

F iV.

2 (^» “Ь ^рем) i i= 1

где ?Рем— средняя продолжительность ремонта.

. С помощью показателей надежности можно решить ряд задач, представляющих практический интерес с точки зрения эксплуатации насосной станции. Так, на рис. 14.2 показано, как по заданному значению вероятности безотказной работы Р (^р)зад определяется технический ресурс или срок службы рборудования. В течение времени U надежность агрегата (станции) будет не менее заданной.

Аналогичным образом можно обосновать необходимые сроки ревизий и ремонтов сооружений и периодичность поступления необходимых запасных деталей и частей. По количественным показателям надежности1 можно также сравнивать различные схемы компоновки насосной станции, решать задачи резервирования, находить оптимальные варианты обслуживания сооружений станций ремонтными бригадами и др.

Оценка надежности работы узлов, агрегатов и эксплуатации насосной станции в целом требует длительного и разностороннего наблюдения за работой оборудования. Персоналу станции необходимо с момента пуска первых агрегатов станции начинать систематическое накопление статистического материала. При этом особое внимание следует обращать на причины дефектов узлов и деталей и причины отказов, на снижение КПД подачи и напора насосов в процессе эксплуатации, на изменение во времени вибрации опорных узлов агрегатов » других параметров, на степень износа отдельных частей оборудования.

На основе этих данных подсчитываются показатели надежности эксплуатации агрегатов и станции в целом, разрабатываются мероприятия по повышению надежности эксплуатации и производится оценка эффективности этих мероприятий.

Требуемая надежность эксплуатации насосных станций систем водоснабжения и канализации может и должна обеспечиваться:

1) в процессе их проектирования: резервированием насосного оборудования; использованием агрегатов различной мощности;

наличием независимых источников энергоснабжения и нескольких линий водоводов;

установкой переключающих коллекторов и запорно-предохраниталь-ной арматуры в необходимом числе;

созданием запасных и резервных емкостей;

2) в процессе их строительства:

использованием высококачественных материалов и оборудования; обеспечением требуемого качества работ и тщательного контроля при приемке готовых сооружений;

3) в процессе эксплуатации:

натурными (контрольно-сдаточными) испытаниями вновь вводимого оборудования; объем, своевременность и правильность проведения испытаний позволяют получить действительные параметры агрегатов, выявить наиболее экономичные и спокойные режимы и уточнить эксплуатационные характеристики; кроме того, эти испытания позволяют установить те ограничения параметров (по условиям, например, кавитации, вибрации и др.), соблюдение которых продлит срок агрегата;

выполнением правил технической эксплуатации и инструкций поставщиков оборудования; четкое знание их персоналом насосной станции и выполнение всех рекомендаций и предписаний предупреждает повреждения и аварии оборудования;

постоянным контролем за состоянием сооружений и оборудования; это позволяет своевременно выявить начало появления многих дефектов и ненормальностей в работе отдельных узлов и механизмов и предусмотреть мероприятия, обеспечивающие устранение этих дефектов;

организацией ремонтов и качественным их проведении; от правильной организации и своевременности ремонта или замены отдельных частей, состояние которых уже не отвечает надежной эксплуатации, зависит, сколько еще проработает насосный агрегат до следующего ремонта и с какими параметрами;

реконструкцией узлов сооружений и оборудования, переходом на более надежные схемы, заменой устаревших конструкций;

обучением и подготовкой эксплуатационного персонала, поднимающей технический уровень обслуживающего персонала;

рационализаторской и изобретательской работой на насосной станции.

§ 85. ИЗНОС ОБОРУДОВАНИЯ НАСОСНЫХ СТАНЦИИ

Наличие развитых кавитационных явлений в тех или иных элементах проточной части насоса приводит к кавитационному разрушению поверхности его деталей. Интенсивность кавитационной эрозии зависит от формы кавитации, степени ее развития и продолжительности работы насоса в кавитационном режиме. Содержание взвешенных наносов в воде, перекачиваемой насосом, вызывает абразивное разрушение его рабочих органов. Интенсивность этого вида разрушения определяется концентрацией наносов, их гранулометрическим и минералогическим составом, формой частиц, длительностью воздействия взвесенесущего потока на детали насоса и материалом, из которого эти детали изготовлены. При одновременном воздействии кавитации и наносов общий износ насосов, как правило, увеличивается.

Технико-экономические последствия износа насосов вследствие кавитации и истирания взвешенными наносами проявляются двояко. Во-первых, это ухудшение энергетических характеристик насосов (снижение напора и КПД) и связанное с этим увеличение потребляемой электроэнергии. Если при этом принять во внимание, что стомость электроэнергии для насосных станций достигает 90% общих эксплуатационных расходов, то становится понятным, что поддержание высокого КПД оборудования имеет решающее значение для экономичности работы насосных станций. Во-вторых, это значительные затраты труда и материалов на ремонтные работы по устранению последствий износа деталей проточной части насосов. Общие дополнительные затраты средств получаются столь большими, что приобретают самостоятельное техникоэкономическое значение.

Ряд экспериментальных исследований и опыт эксплуатации насосов различных типов позволяет с определенной степенью точности установить наиболее характерные элементы проточной ч*асти насосов, подверженные кавитационной эрозии, абразивному разрушению и совместному кавитационно-абразивному износу.

Рабочим органом центробежных насосов, -подверженным наиболее сильному износу, является лопастное колесо. Турбулентное перемешивание потока, вызываемое конструктивными особенностями колеса, а также содержание в воде нерастворенного воздуха и газов являются причинами возникновения и развития кавитации при давлениях в потоке, превышающих давление паров воды при данной температуре. Развитые кавитационные явления приводят к эрозионным разрушениям элементов колес. Интенсивность этих разрушений резко возрастает при содержании в воде взвешенных наносов.

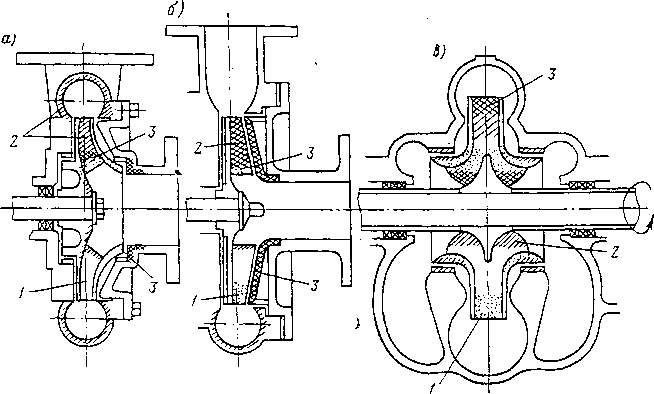

На рис. 14.4, а показаны разрушения лопастей и наружного диска рабочего колеса центробежного насоса консольного типа, вызванные взаимодействием кавитационной эрозии и абразивного воздействия взвешенных частиц. На рис. 14.4, б, в показаны разрушения элементов центробежных насосов с рабочими колесами открытого типа и двустороннего входа.

Отводы центробежных насосов подвержены лишь абразивному износу, при этом максимальная интенсивность износа наблюдается в зоне так называемого расчетного сечения (в местах сопряжения спиральной части и напорного патрубка). Особую группу составляют детали, изнашивающиеся в результате движения взвесенесущей воды из напорной полости в область с меньшим давлением, — уплотнения, сальниковые устройства, .подшипники и т. д.

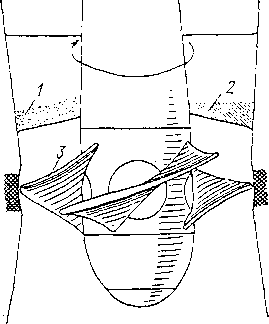

Характерные места изно<са рабочих органов осевых насосов показаны на рис. 14.5. Наиболее сильному разрушению подвержены внутренние поверхности камер рабочих колес. Вследствие отрыва потока, вызванного несоответствием угла набегания потока и угла установки лопаток, возможно в отдельных .случаях усиленное разрушение лопаток выправляющего аппарата.

Рис. 14.4. Карта износа рабочих органов центробежных насосов

1 область 'Кавитационной э.розии,; 2—области абразивного износа; 3—области совместного воздействия кавитации и наносов

Интенсивность износа элементов проточной части насосов вследствие кавитации и истирания взвешенными наносами находится в прямой зависимости от режимов работы. Выбор режимюв работы агрегатов -с учетом экономичности их эксплуатации и создания оптимальных условий для защиты от. «авитационно-абра-зивно'го износа оборудования в большинстве случаев является сложной задачей, для обоснованного решения которой в начальный период эксплуатации насосной станции на основе анализа конкретных условий должны быть проведены следующие мероприятия:

1) найдены режимы работы насосов, удовлетворяющие максимальной экономичности работы станции в целом и исключающие вообще или ослабляющие интенсивность кавитационно-абразивного разрушения деталей;

Рис. 14.5. Карта износа рабочих органов осевого насоса (см. экспликацию к рис. 1-4.4)

2) выявлены режимы работы, наиболее опасные с точки зрения ка-витационно-абразивного разрушения оборудования;

3) определена экономически оправданная продолжительность межремонтного периода эксплуатации с учетом изменения энергетических характеристик оборудования вследствие износа (см. рис. 14.1) и стоимости капитально-восстановительного ремонта.

Поскольку интенсивность кавитационного и абразивного разрушения, как это установлено многочисленными исследованиями, находится в прямой степенной зависимости от скорости потока, то уменьшение подачи насоса ниже расчетного значения может в какой-то мере продлить межремонтный период эксплуатации. Однако при соблюдении требований водопотребителя это приводит к увеличению числа агрегатов ня станции и может быть рекомендовано лишь после всестороннего рассмотрения и экономического сравнения возможных вариантов.

Знание механизма кавитационно-абразивного разрушения в сочетании с анализом характера и особенностей движения потока через рабочие органы позволяет в отдельных случаях повысить износостойкость v продлить межремонтный период эксплуатации насосов за счет изменений в конструкции их проточной части193.

Многочисленные научно-исследовательские работы, проведенные в лабораторных и натурных условиях, а также обширный опыт отечественного и зарубежного гидромашиностроения указывают на возможность существенного повышения износостойкости насосов путем изготовления их деталей из материалов, способных противостоять кавитации и абразивному воздействию наносов.

В силу своей экономичности наибольшее распространение в насосостроении получили чугун и углеродистые нелегированные стали. Однако их износостойкость невелика.

В условиях кавитационной эрозии хорошо зарекомендовали себя алюминиевая и марганцевая бронза. Благодаря этому, а также из-за своей высокой антикоррозионно-сти 'они находят довольно широкое применение при изготовлении деталей центробежных насосов, особенно рабочих колес. Однако из-за относительно низких прочностных показателей из бронзы изготовляют только детали небольших размеров. Детали крупных центробежных и осевых насосов, работающих в условиях кавитации, изготовляют из железоуглеродистых сплавов.

При слабой интенсивности кавитационного воздействия применяют низколегированные стали 20ГСЛ; при средней интенсивности кавитационной эрозии хорошо зарекомендовали себя нержавеющая сталь 20X13 НЛ и стали мартенснтного класса 1X13 и 2X13.

В жестких кавитационных условиях высокую сопротивляемость эрозии показала нестабильная хромомарганцевая аустенитная сталь ЗОПОХЮ, самоупрочняющаяся при пластических деформациях.

Наблюдения, проведенные в условиях гидроабразивного изнашивания, показывают, что легированные стали обладают большей сопротивляемостью к воздействию взвешенных наносов, чем углеродистые. В этом отношении они являются предпочтительными, как и при выборе материала для деталей, подверженных кавитационной эрозии. Весьма .незначительна абразив-ная износостойкость бронзы, что, несомненно, объясняется ее сравнительно невысокой твердостью.

Абразивная износостойкость чугуна, по данным ВНИИГидромаша, может изменяться в широких пределах в зависимости от его химического состава и способа обработки. Если износостойкость серого чугуна сравнительно невелика, то сплавы белого мартен-ситового чугуна и термически обработанный высокохромистый чугун по своей сопротивляемости абразивному износу лучше углеродистых сталей.

Сложность состава, высокая стоимость высоколегированных сталей и цветных сплавов делают нерациональным их -применение в .массивных деталях, работающих в условиях кавитационно-абразивного воздействия. Поэтому используют обычный чугун, литую бронзу и толстолистовую сталь, которые имеют низкую кавитационно-абразивную стойкость. При изготовлении деталей насосов из этих материалов довольно широко применяют метод покрытия их рабочих поверхностей более стойкими к кавитационно-абразивному износу материалами — нержавеющими сталями и алюминиевой бронзой, а также специальными сплавами, наносимыми на поверхность основного металла электродной наплавкой. Все большее распространение получают такие материалы, как нейлон, резина и пластмассы. Поверхность изнашиваемой детали защищается покрытием из этих материалов, периодически восстанавливаемым по мере износа. Основной материал детали при этом не изнашивается.

§ 86. ПРОФИЛАКТИЧЕСКИЙ И КАПИТАЛЬНЫЙ РЕМОНТ ОБОРУДОВАНИЯ

Планово-профилактический и капитальный ремонт оборудования насосных станций проводится в соответствии с положением о проведении ремонтов, утвержденным Госстроем СССР, а также с «Правилами технической эксплуатации водопроводов и канализации», утвержденными приказом по Министерству коммунального хозяйства РСФСР.

Наблюдение за состоянием насосного и электрического оборудования, арматурой, аппаратурой и электродвигателями проводится обслуживающим персоналом. Дежурный персонал и руководители эксплуатационных бригад обязаны записывать все замеченные недостатки в сменные журналы.

Текущий ремонт проводят для предохранения оборудования насосных станций от преждевременного износа и от аварий; заключается этот ремонт в устранении мелких повреждений и неисправностей. Все работы по текущему ремонту подразделяются на две группы:

а) профилактический ремонт, заранее планируемый по объему и времени его исполнения;

б) непредвиденный ремонт, выполняемый в срочном порядке.

Текущий ремонт осуществляется силами эксплуатационного персонала насосной станции или силами ремонтных бригад под руководством главного инженера или начальника насосной станции.

В соответствии с «Правилами технической эксплуатации водопроводов и канализации» осмотр технического состояния насосов, электродвигателей, контрольно-измерительной аппаратуры должен производиться ежемесячно.

Перечень работ, относящихся к текущему ремонту, приведен в «Положении о проведении планово-предупредительного ремонта водопроводно-канализационных сооружений». На основании этого документа на насосной станции составляют календарный план профилактического

осмотра оборудования, который- утверждает главный инженер управления водопровода или канализации."

При проведении профилактического осмотра и ремонта оборудования составляют подробную дефектную ведомость, замеченных неисправностей и журнал осмотра и ремонта оборудования.

Вывод насосного агрегата на профилактический осмотр и ремонт предварительно согласуется с диспетчером. После отключения агрегата снимают оперативный ток и проводят все необходимые мероприятия» предусмотренные правилами технической эксплуатации и правилами техники безопасности обслуживания электроустановок промышленных предприятий, в соответствии с планом проведения работ.

При профилактическом ежемесячном осмотре необходимо обращать особое внимание на вращающиеся винтовые соединения (гайки соединительных фланцев вала и т. д.), а также на болтовые соединения по разъему корпуса насоса, фланцевые соединения всасывающих линий, буксы сальника и на другие детали насоса.

Во время осмотра электродвигателя необходимо следить, чтобы двигатель был чистым и в него не попадали вода и масло. Продувать машину сухим сжатым воздухом следует не реже одного раза в месяц. Особо тщательно нужно следить за чистотой подшипников, обмоток, масляных ванн, контактных колец, коллектора, щеток, токоподводов и вентиляционных каналов.

Чистоту масла проверяют при профилактическом осмотре не реже одного раза в месяц — показателем для его замены является потемнение, накопление воды и грязи или повышенный нагрев подшипников. Заменять масло следует не реже одного раза в полгода у электродвигателей и не реже одного раза в квартал у насосов. Текущий ремонт производится за счет эксплуатационных расходов и включается в промфинплан насосной станции.

План капитального ремонта оборудования составляют на. основе данных профилактического осмотра и контроля энергетических характеристик насосного агрегата и утверждают в вышестоящей организации.

В процессе капитального ремонта заменяют изношенные конструкции, узлы и детали. По экономическим соображениям иногда целесообразно вместо капитального ремонта установить новые насосные агрегаты, .имеющие более высокий КПД. За счет средств капитального ремонта можно производить наладочные работы по автоматизации управления насосными агрегатами, а также наладочные работы по интенсификации и установлению оптимального режима работы насосной станции.

При остановленном насосе проверяют и при необходимости заменяют: а) рабочее колесо; б) подшипники (у крупных вертикальных насосов проверяют состояние подшипника и зазора между вкладышем подшипника и шейкой вала); в) торцовое резиновое уплотнение; г) вкладыш резинового подшипника; д) шейку вала, покрытую нержавеющей сталью (у крупных вертикальных насосов). Защитная пленка вала (в зоне подшипника и торцового уплотнения) из нержавеющей стали весьма быстро выходит из строя. Во время капитального ремонта насоса защитную пленку наносят вновь методом электросварки под слоем углекислого газа с последующей проточкой на токарном станке и шлифовкой.

Если во время эксплуатации насосного агрегата замечено .попадание воды в масляные ванны, то при проведении капитального ремонта необходимо произвести испытание маслоохладителя на отсутствие течи.

Маслоохладители сначала испытывают до установки в крестовины двигателя. Вторично их испытывают после установки (совместно с собранным в пределах двигателя водопроводом) гидравлическим давлением 0,3 МПа в течение 5 мин.

Пуск агрегата после ремонта производится в следующем порядке:

а) хлорируют и промывают корпус насоса и участки всасывающих

и напорных линий до задвижек отключения; ,

б) при получении заключения химической лаборатории о допуске агрегата к эксплуатации дежурный в присутствии производителя работ тщательно осматривает оборудование агрегата, оформляет акт на окончание работ и закрывает наряд;

в) восстанавливают гидравлическую схему агрегата;

г) собирают электрическую схему.

После выполнения указанных работ и получения разрешения приступают к испытанию агрегата на холостом ходу по утвержденной программе. По окончании предварительных испытаний по согласованию с диспетчером насосный агрегат включают под нагрузку. Через 72 ч агрегат останавливают, и производитель работ совместно с начальником насосной станции или начальником подъема вторично осматривают насосный агрегат и при отсутствии дефектов составляют акт о вводе агрегата в эксплуатацию.

Ассигнования на капитальный ремонт выделяются за счет амортизационных отчислений с основных фондов.

§ 87. НАТУРНЫЕ ИСПЫТАНИЯ АГРЕГАТОВ НАСОСНЫХ СТАНЦИЙ

Сложный характер движения жидкости в насосах, невозможность выдержать одновременно все критерии подобия при моделировании кавитационных явлений, меняющиеся физические свойства и состояние перекачиваемой жидкости в значительной мере затрудняют пересчет результатов модельных испытаний и уменьшают его точность. В результате этого, а также вследствие возможных незначительных отклонений при изготовлении и монтаже отдельных элементов проточного тракта энергетические и кавитационные показатели различны не только у натурных и модельных насосов, но, в известных пределах, и у натурных насосов одной серии. Поэтому окончательный, технически обоснованный вывод об индивидуальных особенностях рассматриваемого насоса можно сделать лишь на основании его натурных испытаний. В процессе испытаний определяют оптимальные режимы эксплуатации и пределы бескавитационной работы, а также накапливают данные для совершенствования конструкций проектируемых насосов.

Измерение подачи. Объемную подачу Q измеряют на выходе из насоса после мест отбора жидкости на собственные нужды насоса (охлаждение, промывку, смазку). Для измерения подачи небольших насосов в натурных условиях можно пользоваться различными стандартными расходомерами и устройствами (сопло, диафрагма). Если система, в состав которой входит испытываемый насос, не имеет постоянного расходомера, то он может быть установлен временно. Приемный резервуар любой правильной формы, который может быть отделен от водоисточника, уравнительный резервуар, бак водонапорной башни, отстойники и даже фильтры некоторых конструкций могут быть использованы в качестве емкости для замера подачи объемным способом. В большинстве случаев возможна временная установка специальных тарированных емкостей.

Измерение подачи мощных центробежных и особенно осевых насосов в натурных условиях может оказаться весьма затруднительным. Точность устанавливаемых на насосных станциях эксплуатационных расходомеров бывает, как правило, недостаточной, особенно для кавитационных испытаний. Кроме того, предпочтительно не пользоваться этими расходомерами, так как в натурные испытания входит проверка правильности их тарировки и надежности работы. Высокие подачи насосов, большие габаритные размеры их проточной части и конструктивные

особенности крупных насосных станций исключают возможность применения объемного или весового способов.

Основным способом определения подачи крупных насосов при натурных испытаниях в настоящее время является вертушечный, при котором расход подсчитывается по полям скоростей, построенным с помощью гидрометрических вертушек. Поток воды в створе замера скоростей должен быть без завихрений и с возможно малой пульсацией.

В мерном створе не должно быть обратных течений при всех испытываемых режимах работы насосу. Применительно к водопроводным насосным станциям лучшими створами для замера расхода вертушками являются внешние напорные трубопроводы, водовыпускные сооружения, отводящие каналы или лотки при обеспечении в них достаточной по величине и равномерной по сечению скорости.

Измерение напора. Напор насоса Н определяют по формуле (2.3), пользуясь показаниями манометра на выходном патрубке и вакуумметра (или манометра, если насос установлен с подпоро.м) на входном патрубке.

Эта формула может быть преобразована следующим образом: для фланцевых насосов

н = 0_ 102 0i0827 Q, (14-1)

, для погружных насосов или насосов, имеющих всасывающую трубу,

Рм к Q2

Н = 0,102 : + 0,0827 -4 ± ZM KJ (14.2)

Р к

где рм.нирм.к—показания приборов давления, соединенных соответственно с входом и выходом, Па; dK и dK — внутренние диаметры всасывающего и напорного патрубков в местах измерения, м;

2м.а и zm.k — вертикальные отметки положения приборов, соединенных с входом и выходом, м.

Знак «минус» в формуле (14.1) соответствует положительному, из^ быточному давлению, знак «плюс» — разрежению.

Знак «плюс» в формуле (14.2) соответствует расположению манометра над свободной поверхностью, знак «минус»-—под свободной поверхностью жидкости в приемном резервуаре.

Для измерения давлений (разрежений) при натурных испытаниях насосов применяют жидкостные манометры, вакуумметры и мановаку-умметры класса точности не ниже 1. При измерении давления в трубопроводах или в других напорных водоводах давление отбирают из трехчетырех закольцованных точек, для чего измерительную аппаратуру присоединяют к трубопроводу с помощью коллектора.

Измерение мощности. Поскольку в рабочих условиях, как правило, нельзя отделить насос от привода, то его мощность N определяют путем измерения мощности, потребляемой приводным двигателем, с учетом его КПД, значения 'Которого либо известны, либо могут быть установлены опытным путем непосредственно на месте.

При использовании в качестве привода электродвигателей трехфазного тока основными методами измерения потребляемой ими мощности, в зависимости от схемы присоединения нейтрали двигателя к сети или заземлению, являются способы двух и трех ваттметров, при которых учитывается активная мощность независимо от равномерности нагрузки фаз. '

В<виду повышенных требований к точности электроизмерительных

приборов, а также к точности их трансформаторов обычные контрольно-измерительные приборы, устанавливаемые на щитах управления, не применимы для натурных кавитационных испытаний. Применяемые для этой цели ваттметры, счетчики и трансформаторы питания приборов должны иметь класс точности не ниже 0,2.

Мощность насоса N 'при известной электрической мощности на зажимах двигателя Nдв определяется по формуле

N = Лдв ^дв»

где 7}да—КПД двигателя при данном режиме работы.

Измерение частоты вращения. В процессе снятия характеристик насоса измерение частоты вращения является обязательным не только потому, что эксплуатационная частота вращения может отличаться от той, при которой насос испытывался в заводской лаборатории, но и потому, что она может несколько изменяться с нагрузкой, т. е. зависеть от подачи. Вследствие этого частоту вращения всегда следует замерять прецизионным измерительным устройством, например калиброванным тахометром или электрическим счетчиком.

На основании полученных в процессе натурных испытаний данных подсчитывают остальные параметры, характеризующие работу насоса и его кавитационные качества.

Коэффициент полезного действия насоса т] определяют как отношение полезной мощности Nn к мощности насоса по формуле

Nn ,

Ч = -Т7 100%.

N

Полезную мощность подсчитывают по замеренным значениям полного напора и подачи

дг ?gQH

Nr, =-.

1000

Значения кавитационного запаса A/i вычисляют по известным формулам (см. § 13), которые могут быть существенно упрощены применительно к условиям эксплуатации испытываемого насоса.

В соответствии с требованиями ГОСТ 6134—71 при испытаниях на стенде каждая характеристика должна быть определена в интервале от нуля до подачи, по величине не менее чем на 10% большей максимальной.

При натурных испытаниях допускается снимать характеристики в рабочем интервале подач при кавитационном запасе, определяемом условиями эксплуатации, но не меньшем допустимого кавитационного запаса. Число подач, при которых производятся замеры, должно быть не менее 16, причем подачи в соседних точках должны отличаться не более чем на 8% номинальной подачи.

Режим работы насоса регулируют с помощью задвижки или затвора, установленного на отводящем трубопроводе.

При испытаниях центробежных насосов начинать снимать характеристики следует с нулевой подачи (при закрытой задвижке); насосов .других типов (диагональных, осевых, вихревых, лабиринтных и т. п.) — с максимальной подачи.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ НАСОСНЫХ СТАНЦИЙ

§ 88. УДЕЛЬНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ И ИХ ОПРЕДЕЛЕНИЕ

Основными экономическими'показателями работы насосной станции ¦являются коэффициент полезного действия насосной станции и удельный расход электроэнергии (или условного топлива).

Коэффициентом полезного действия насосной станции называется ¦отношение полезной энергии, передаваемой перекачиваемой жидкости, к энергии, потребляемой электродвигателями всех агрегатов. Определяется этот коэффициент по формуле

N

‘ ИЛ.В.С ,,г

L ж?.н.с

^e/VnJI.H.c — полезная мощность насосной станции, кВт-ч;

^пт.н.с — потребляемая мощность насосной станции, кВт-ч.

Если насосная станция работает равномерно в течение суток, подавая расход Q, м3/с, при давлении р, кПа, то полезную мощность насос

ной станции можно определить по формуле

^пл.н .. = <грг. (15.2>

где Т — .время работы насосных агрегатов.

Потребляемая мощность насосной станции определяется по формуле

QpT

^пт.н.с = > (15-3)

Ча

где г]а — коэффициент полезного действия насосных агрегатов:

Ла = “Пн Ляр Лдв-

Из выражений (15.1) — (15.3) получим:

Чн.в^7!*-

Это выражение справедливо, если на насосной станции установле--ны однотипные насосные агрегаты. Если на станции установлены разнотипные насосы, имеющие различные КПД насосов и электродвигателей, то КПД насосной станции следует определять по формуле

г -9.--(i 5.4)

‘1н-сQi Qa

“Ha. I ^3,2

•где Qi — подача одного насосного агрегата;

Q2—подача другого насосного агрегата;

'Q — Q1 —j— Q2 — подача насосной станции;

т]а,1 — КПД одного насосного агрегата; т}а,2 — КПД другого насосного агрегата;

*1а, 1 = Лн, 1 *1дв, 1 и Ла.г = 'Пн,2 Т\дв.2‘»

Лпрпринимаем равным 1.

При ступенчатой работе насосной станции полезная мощность станции равна отношению суммы полезных мощностей всех ступеней работы к сумме израсходованной энергии при всех ступенях работы насосной станции.

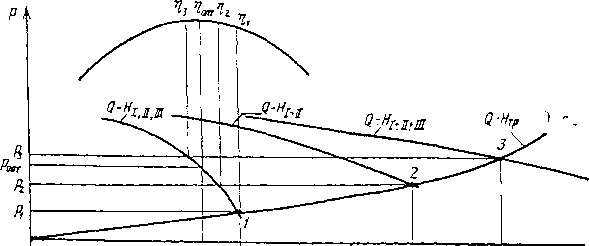

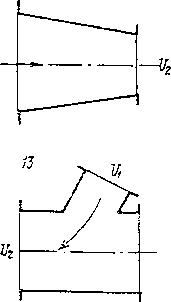

Предположим, что на насосной станции II подъема с трехступенча-тым режимом работы установлены три однотипных насосных агрегата

(рис. 15.1). Один насос работает tx ч в сутки и подает Qi м3/с при давлении р\ кПа, имея Лдв.ь Дза насоса работают параллельно

в течение t2. ч в сутки и подают Q2, м3/с при давлении р2. кПа, имея Ла,21=Лн,2Лдв,2; три насоса работают параллельно в течение 4 в сутки и подают Q3 м3/с, при давлении рг кПа, имея т]а,з=т]н>з т|дв,з; fi-КгН-Ч_^зЧ_---:==::24 ч.

л

Нет

Qotrr Qf

О

Qi

Рис. 15.1. Характеристики ступенчатой работы насосной станции с тремя рабочими агрегатами

В этом случае получим КПД станции как частное от деления полезной энергии, кВт-ч, на энергию, затраченную электродвигателями насосных агрегатов при перекачивании жидкости, кВт-ч:

Qi Pi ~г Q'2 Pi h 4“ Q3 Рз ?з

(15.5)

'Пн.с=

Q3 Рз

Лн.с

Qi

Q3

Qx

- +

Рз

'Па, 1,2

"И

Л

'Па, 1,3 'Па,2,3

а.З

а, 2

Vl ^3,2 ^a.3

При работе разнотипных насосов КПД насосной станции определяют по формуле

__Qi Pi h + Q2 Р2 U + Q.3 Рз h __

Р2 ^2 +

Qi pi

'Па.!

где т]а)1 = г|нлЛда,1 — КПД первого агрегата при одиночной работе;

Ла,1,2 = Лн,1,2Т1дв,1,2 — КПД первого агрегата при параллельной работе со вторым агрегатом;

Цй,2='Ця,2 т)дв,2 — КПД второго агрегата при параллельной работе с первым агрегатом;

Ла,1,з = 'Пн,1изЛдв,1,з — КПД первого агрегата при параллельной работе с третьим и вторым агрегатами;

Ла,2,з=т1н,2;,з'Пдв,2,з—1 КПД второго агрегата при параллельной работе с первым и третьим агрегатами; т]а,з='Пн,зЛдв,з—КПД третьего агрегата при параллельной работе с первым и вторым агрегатами.

При определении КПД насосной станции большое значение имеет правильный учет расходования электроэнергии, который, как правило, производят отдельно по каждому насосному агрегату и записывают в журнал работы агрегата, где отмечают и режим его работы, т. е. подачу воды и манометрический напор.

Фактический расход электроэнергии, кВт-ч, за время Т можно определить из выражения

(Q\P]Ji_ , Рч ^2 ОзРз^з Яа.1 Па,2 + V3

ЛфН^г— + 'v~T' + ~ir—) r- (I5-6)

Обычно стоимость подачи воды водопроводными и канализационными насосными станциями определяют исходя из годовых эксплуатационных расходов и годового объема поданной воды. Поэтому Т принимают равным 365 дням. Однако первый член равенства (15.6) пред

ставляет собой расход электроэнергии в сутки максимальной подачи, а насосная станция в течение года, в отдельные дни может подавать минимальный или средний объем воды. Для определения фактического годового расхода электроэнергии М. С. Заневский предлагает ввести коэффициент, равный 0,85, т. е.

Л™д = о,85Л™Дс.

Вторым наиболее важным экономическим показателем работы насосной станции является удельный расход электроэнергии — отношение фактически израсходованного количества электроэнергии к полезной работе, совершаемой насосами за то же время, т. е.

Арш

а = — Nr

или

Qp 1

“ — <-) — . (1 о.7)

Vh.cQP Vh.c

Если расход энергии определить в кВт-ч и отнести его к полезной работе в виде произведения тысячи тонна-метров поданной воды, то удельный расход электроэнергии станет числом именованным, равным:

2,724 V

^уд = "• .

(15-8)

Значением Лгуд называется теоретическая удельная норма расхода электроэнергии.

Теоретической удельной нормой расхода электроэнергии является расход электроэнергии, кВт-ч, на подачу 1000 т перекачиваемой жидкости ,на высоту 1 м при режиме работы насоса и электродвигателя с максимальным КПД.

Удельную норму расхода электроэнергии для насосного агрегата можно определить по формуле

2.724

Nуд= - . (15.9)

'Пн Т1дв

Анализ равенства (15.9) показывает, что удельная норма расхода электроэнергии обратно пропорциональна КПД насосного агрегата. Известно, что КПД насосного агрегата (см. § 19) уменьшается при применении способа регулирования подачи насоса дросселированием на напорном патрубке. Уменьшение КПД насосного агрегата приводит к увеличению расхода электроэнергии и, следовательно, к ухудшению экономических показателей работы насосной станции.

Принимая паспортные значения г\я и т]дв, можем получить теоретическую удельную норму расхода электроэнергии для насосного агрегата. Сравнивая фактический удельный расход электроэнергии в данных условиях работы агрегата с теоретическим удельным расходом, можно судить об экономическом эффекте работы агрегата. Например, из вытяжения (15.9) можно определить КПД насоса:

2.724 % = --•

Муд т1дв

Из опыта эксплуатация насосных агрегатов известно, что электродвигатель не изменяет своего КПД с течением времени и его значение можно принимать по паспорту. Зная фактическую удельную норму расхода электроэнергии, можно определить фактический КПД насоса. Сравнение определенного КПД насоса с паспортным покажет, насколько изменилась энергетическая характеристика насоса. КПД насоса необходимо определять после окончания монтажа насоса перед сдачей его в эксплуатацию, так как бывают отклонения фактического КПД насос» от паспортных данных.

Например, определим теоретическую удельную норму расхода электроэнергии для-насосного агрегата, состоящего из насоса ЗОВ и электродвигателя ВДС 213/34-12. Г1о паспорту КПД насоса 88%, КПД электродвигателя 92%; в соответствии с формулой-(15.9) имеем:

2,74

N уД =- = 3,38.

уд 0,88-0,92

Фактическая удельная норма расхода электроэнергии насосного агрегата 3,63. Принимая, что КПД электродвигателя практически не изменяется за время эксплуатации,, определим КПД насоса:

2,74

Т1н = -= 0,76,

3,63

т. е. КПД насоса уменьшился на 12%.

В этом случае необходимо произвести ревизию насосного агрегата и установить, причины уменьшения КПД насоса.

Для выявления изменений КПД насоса рекомендуется периодически (на станциях I подъема — два раза в год; на станциях II подъема — один раз в год или в два года) производить испытания работы агрегата с определением энергетических характеристик насоса.

Удельная норма расхода электроэнергии является основным показателем для планирования подачи электроэнергии на питание насосной станции. Пользуются и еще одним показателем — коэффициентом использования мощности (рабочей и установленной).

Коэффициентом использования рабочей мощности называется отно-шелие фактически израсходованной энергии Аф в течение рассматриваемого периода к той энергии, которую могли израсходовать рабочие агрегаты, если бы они работали в течение 24 ч в оптимальном режиме у4?Пт, т. е. при подаче QonT и давлении р0пт, соответствующих максимальному КПД:

А ф

Лисп.р.и лра ’

^ОПТ

где

Q р т t

Ла

QonT Ропт т ¦ 24

AZ

опт „макс

•а

здесь т — число рабочих агрегатов; t — время работы агрегатов. Следовательно,

Ла t

(15.10)*

,ИСП-Р'М Оопт Ропт Л* 24

Коэффициентом использования установленной мощности называется отношение фактически израсходованной энергии Лф к энергии, которую*

израсходуют все установленные насосы, если будут работать с макси мальным КПД: \

„макс т Ч)а t

Ннсп.уст.ы Г) п „ „ пл > (15-11)

Чат Рохтт п Tja 24 v

где п — число всех установленных насосов (рабочих и резервных).

§ 89. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ СРАВНЕНИЕ ВАРИАНТОВ ПРИ ПРОЕКТИРОВАНИИ НАСОСНЫХ СТАНЦИЙ

При проектировании насосных станций различного назначения может быть намечено несколько технически равноценных вариантов, при которых полностью выполняются требования режима работы насосной станции и обеспечение требуемой подачи н напора, но различных по стоимости. Экономически обоснованный выбор проектных решений является одним из основных факторов повышения эффективности капитальных вложений.

Экономическому сравнению подлежат технически осуществимые варианты насосных станций, обеспечивающих ввод в действие основных фондов в нужный народному хозяйству срок, выполнение запланированных подачи и напора и. требуемые санитарно-гигиенические условия труда обслуживающего персонала.

При проектировании насосных станций' водоснабжения возникают вопросы: какую принять форму здания в плане; каким способом осуществить строительство; какого типа установить насосы; как их установить (под залив или в соответствии с допустимой высотой всасывания); какие принять число агрегатов, степень и вид автоматизации, режим работы станции; объем регулирующей емкости; нужна ли система охлаждения двигателей и т. д.

При проектировании насосных станций перекачивания сточной жидкости, осадков и илов возникают следующие вопросы: какую выбрать схему станции и форму здания в плане; каким способом осуществить строительство; где расположить станцию; какую принять высоту установки насосных агрегатов; какие выбрать системы взмучивания осадка и технического водоснабжения; каким способом обрабатывать задержанные отбросы; каким образом блокировать насосную станцию с другими сооружениями канализационной сети и т. д.

Вопрос о том, который из этих вариантов должен быть принят к строительству, необходимо решить путем технико-экономического сравнения. Оптимальный вариант выбирается на стадии составления проектного задания по следующим показателям: капитальные вложения (строительная стоимость), годовые эксплуатационные расходы (себестоимость годовой продукции и услуг).

При экономическом сравнении • вариантов строительную стоимость насосной станции К определяют на основании сметной документации. Сметная стоимость строительства—это денежное выражение суммы затрат, необходимых для возведения насосной станции согласно проекту и для ввода в действие ее основных фондов, и плановых накоплений строительно-монтажных организаций. Порядок составления сметной документации определен временными инструкциями по разработке проектов и смет: а) для промышленного строительства (СН 202-69) и б) для жилищно-гражданского строительства (СН 401-69). Для облегчения составления смет и упрощения процесса согласования с подрядной организацией сметной стоимости и расчетов за выполненные работы постановлением ЦК КПСС и Совета Министров СССР «Об улучшении проектно-сметного дела» был намечен план широкого внедрения прейскурантных цен на общественные и производственные здания, объекты водохозяйственного н других видов строительства’.

К эксплуатационным расходам относят: стоимость электроэнергии, расходуемой на подачу воды; заработную плату обслуживающего персонала; стоимость текущего ремонта; амортизационные отчисления; мелкие и неучтенные расходы.

Стоимость электроэнергии. По этой статье учитывается стоимость производственного расхода электроэнергии на подъем воды.

Стоимость электроэнергии для работы установленных насосных агрегатов определяется по действующему для данной электроснабжающей организации тарифу двумя способами:

если общая присоединенная мощность электродвигателей и трансформаторов <г 100 кВ-А, то оплата производится по одноставочному тарифу— за израсходованную электроэнергию по счетчику;

если присоединенная мощность электродвигателей и трансформаторов^ 100 кВ-А, то основная оплата израсходованной электроэнергии производится по двухставочному тарифу:

а) за установленную мощность высоковольтных электродвигателей и трансформаторов независимо от количества потребляемой электроэнергии;

б) за израсходованную электроэнергию — по счетчику.

Годовую стоимость электроэнергии, затрачиваемой насосными агрегатами, при равномерной круглосуточной работе насосной станции определяют по среднесуточной подаче насосной станции:

а

Лн т1дв

где Q—среднесуточная подача воды насосной станцией, м3; р — давление воды, кПа;

а — стоимость электроэнергии, руб. за 1 кВт-ч;

т|н — КПД насосов, определяемый по каталогу при заданной подаче и напоре;

Лдв — КПД электродвигателей, принимаемый при мощности электродвигателя: до 10 мВт—0,85; до 50 кВт—0,9 и более

50 кВт—0,92.

При соединении насоса с электродвигателем передачей какого-либо типа в знаменатель формулы вводят КПД передачи т[цр = 0,94.

Годовую стоимость электроэнергии, затрачиваемой насосными агрегатами при ступенчатом режиме работы насосной станции, следует определять по формуле

![]()

где Qь Q2, Qm — подача воды насосной станцией соответственно в

1-й, 2-й, ..., /n-й ступени работы станции, м3/с;

Pi, ро, рт — давление насосов при соответствующих ступенях

работы станции, кПа; h, •••> -tm — число часов работы насосов в году при соответствующих ступенях;

Лнл. т]н,2, т|н,т — КПД насосов при соответствующих ступенях рабо

ты станции;

тьвд> т|дв>2, •••, т|дВ,т — КПД электродвигателей при соответствующих ступенях работы насосной 'станции.

Оплата установленной мощности электронасосных агрегатов высокого напряжения производится по их суммарной мощности, определяемой

1 Экономика водопроводно-канализационного строительства и хозяйства. Под ред. проф. С. М.. Шифрина. Д., Стройиздат, 1972.

по данным проекта электрооборудования. Суммарная мощность равна сумме мощностей рабочих и резервных агрегатов.

Мощность электродвигателей, кВ-А, рабочих агрегатов следует определять по формуле

Qp

iVp =

% Т]дв cos ф

где Q — подача воды насосной станцией, м3/с;

р — давление воды, кПа;

Лдв — КПД двигателя; принимают равным 0,92;

cos<p=0,8.

Мощность электродвигателей резервных агрегатов принимают в зависимости от класса надежности действия насосной станции и числа резервных агрегатов.

¦Стоимость установленной мощности высоковольтных электродвигателей следует определять по формуле

Сует = Wр 4“ Nрез) Л1, где Nv — мощность электродвигателей рабочих агрегатов, кВ-А;

iVpea — мощность электродвигателей резервных агрегатов, кВ-А;

М — стоимость 1 кВ-А оплачиваемой установленной мощности, руб.

Оплачиваемую мощность трансформаторов iVTp, кВ-А, определяют по формуле -

N

ivTp — ,

COS ф

где Р — коэффициент, учитывающий трансформаторный резерв; принимается равным 1,5;

k — коэффициент, учитывающий электроосветительную нагрузку; принимается равным 1,05;

•Wp — сумма мощностей всех рабочих электродвигателей низкого напряжения;

coscp=0,9.

Стоимость, руб., установленной мощности трансформаторов

СусТ.Т ^тр

На крупных насосных станциях, оборудованных электродвигателями высокого напряжения, все вспомогательные агрегаты (дренажные насосы, вакуум-насосы, дробилки и т. д.) имеют электродвигатели низкого напряжения. В этом случае стоимость суммарной установленной мощности определяют по формуле

Сует = (^Р 4“ ^рез ^тр) М..

Заработная плата обслуживающего персонала. В эту статью включается основная и дополнительная заработная плата рабочих, непосредственно участвующих в обслуживании насосной станции. Число челове-ко-смен в сутки для обслуживания насосных станций определяется в зависимости от подачи насосной станции:

Приведенный расчет относится к насосным станциям с ручным управлением, на которых должен быть свой обслуживающий персонал. В эти расчеты включены трудовые затраты на работу по текущему ремонту, выполняемые слесарем-ремонтником, слесарем по ремонту КПП и устройств автоматики.

Стоимость текущего ремонта. Эта стоимость определяется в вих отчислений от стоимости капитальных вложений и принимается дл зданий насосных станций 2,2%; для оборудования 3,8%.

Амортизационные отчисления. Средства, предназначенные как н полное, так и на частичное возмещение (капитальный ремонт) прои; водствен'ных затрат, принимаются по нормам амортизационных отчисле ний в процентах к балансовой стоимости. Усредненные амортизациок ные отчисления для насосных станций от стоимости капитальных влс жений принимают для зданий 3,5%; для оборудования 12%.

Мелкие и неучтенные расходы. В эксплуатационных расходах необ ходимо учитывать неучтенные расходы, отдельный подсчет которых не целесообразен ввиду их малого размера или затруднителен, а именно оплата услуг нанимаемого транспорта, оплата отопления, освещени: и вентиляции помещений, расходы на содержание участков, на приобре тение инвентаря и пр. Неучтенные расходы принимают равными 3% cr суммы эксплуатационных расходов.

По результатам определения капитальных и эксплуатационных зат рат проводят экономическое сравнение рассматриваемых вариантов При сравнении вариантов может оказаться, что К\>Кг и Ci>C2 В этом случае не возникает теоретических и методических сложностей так как совершенно очевидно, что второй вариант экономичнее первогс и по капитальным вложениям и по эксплуатационным расходам.

Однако в практике технико-экономического сравнения конкурирующих вариантов наиболее часто получается, что по одному варианту капиталовложения больше, а эксплуатационные расходы меньше, т. е.

КхЖг. а СХ<С, *ли Кх<Кг, а Ci>C,.

При различных соотношениях капитальных вложений на строительство насосной станции и эксплуатационных расходов экономическое сравнение вариантов производят по методу окупаемости дополнительных капитальных вложений за счет экономии на эксплуатационных расходах. Срок х, в течение которого экономия от эксплуатационных затрат компенсирует дополнительные капиталовложения, называется сроком окупаемости. Нормативный срок окупаемости т устанавливается директивными органами. Величину наиболее выгодного срока окупаемости устанавливают исходя из суммы условий, диктуемых экономикой социалистического хозяйства нашей страны. При проектировании насосных станций обычно принимают х равным 7—-10 годам.

Фактический срок окупаемости определяется из выражения

Т =

Kl

(15.12)

Са-Сх

Если фактический срок окупаемости больше нормативного Т>х, вариант с большими капиталовложениями неэкономичен, т. е. лучшим оказывается второй вариант. Если Т<С.х, вариант с большими капиталовложениями экономичнее, т. е. лучшим будет первый вариант.

Формула (16.12) позволяет сравнивать варианты попарно. При сравнении нескольких вариантов их экономическую оценку следует проводить путем сравнения приведенных затрат 3.

Приведенные затраты представляют собой сумму эксплуатационных ' затрат и капитальных вложений, приведенных к одинаковой размерности в соответствии с нормативом эффективности:

3 = С -f- KJx или 3 = С Е К,

где Е — нормативный коэффициент эффективности капиталовложений.

Наивыгоднейшнм является вариант с наименьшими приведенными затратами.

ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ СОПРОТИВЛЕНИЯ ДЛЯ ОПРЕДЕЛЕНИЯ ПОТЕРЬ НАПОРА НА МЕСТНОЕ СОПРОТИВЛЕНИЕ (ПО ДАННЫМ Н. Н. ПАВЛОВСКОГО И ДР.)

Пекаря напора на местные сопротивления определяются по формуле

а2

2 Я

где о — скорость движения воды, м/с;

?— коэффициент местного вошротугвления; и3

~ —«оростной напор, м.

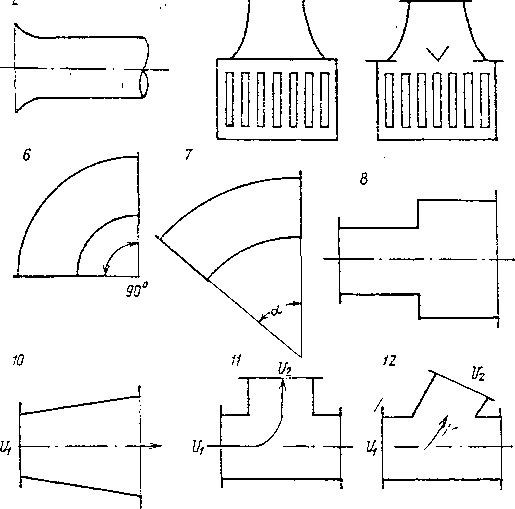

В зависимости от вида сопротивления (см. рисунок) коэффициенты местных сопре-тявления следует принимать:

15 Щ

/ /5 Уг

~г

и, и,;

щ.

схема 1—вход в трубу без расширения ... ? = 0,5

> 2 — плавно очерченный вход в трубу . . ^ = 0,1 - - • 0,2

> 3 — приемная сетка без клапана .... ? = 2---3

¦ 4 — .приемный кладам с сеткой . . . . ? = 5---8

> 5 — обратный клапан................?=1,7

> 6 — колено с утлом 90° по нормальному

сортаменту..................... ?к=0,5---0,6

а

> 7 — колено с утлом а................? = ?к

схема 8 — выход из трубы з резервуар или в ка- Uj

нал под уровнем................?= 1; Я = ? ——

2 g

» 9 — переход суживающийся (по нормаль- и*

ному сортаменту)........? = 0,1; /г = ?

<?

» 10 — переход расширяющийся (по нормаль-

ному сортаменту)........? = 0,25; h = ?

9

°2

» 11 — тройник в направлении ответвления ?=1,5; h = ? ——

2g-

U2

» 12 — в ответвлении при косом тройнике . С = 1* h — t -

2?

» 13 — в ответвлении при входе в магисг- t\

раль..............? = 0,5; К = ? -

2g

» 14 — в магистрали при отсутствии расхода uf

в ответвлении.........? = 0,l;/i = ? -

2 g

15 и 16 — в ответвлении при соединении и раз-

делении потоков..................? = 1,5; ft. =¦ ? ——

ПРИЛОЖЕНИЕ II

РАСЧЕТНЫЕ ЗНАЧЕНИЯ УДЕЛЬНЫХ СОПРОТИВЛЕНИЙ ДЛЯ СТАЛЬНЫХ И ЧУГУННЫХ ТРУБ, ВЫЧИСЛЕННЫЕ ПО ФОРМУЛЕ Ф. А. ШЕВЕЛЕВА

| Диаметр условного прохода d0, мм |

Q, м3/с | Диаметр условного прохода da, мм | Q. м3/с |

|

100 | 119,8 |

600 | 0,01859 |

| 125 | 53,88 |

700 | 0,009119 |

| 150 | 22,04 |

800 | 0,004622 |

| 175 | 15,09 |

900 | 0,002504 |

| 200 | 5,149 |

1000 | 0,001447 |

| 250 | 1,653 |

1200 | 0,0005651 |

| 300 | 0,6619 |

1400 | 0,0002547 |

| 350 | 0,2948 |

1500 | 0,0001776 |

| 400 | 0,1483 | 1600 | 0,0001268 |

| 500 |

0,04692 |

Удельные сопротивления определены по формуле

0,001478

““ j5,226

Р

где dp — внутренний расчетный диаметр труб, м.

1 2 3* 5 6 7 8 9 Ю 20 30 40 50 60 7080 Q, Л/С

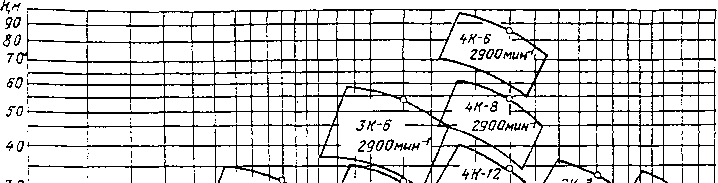

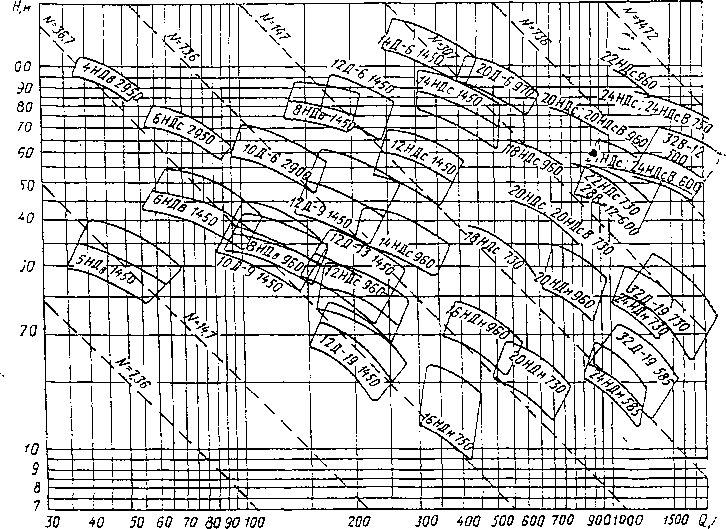

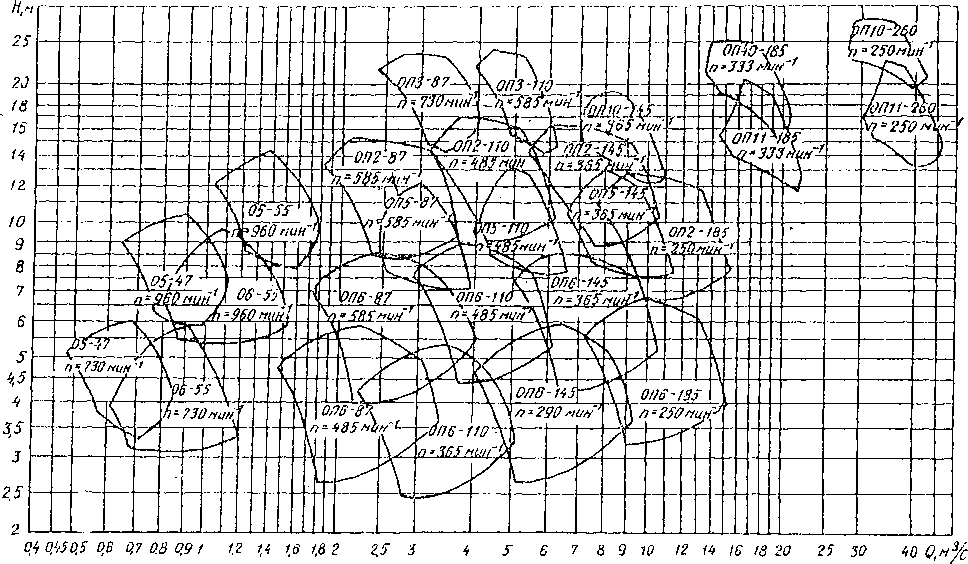

ПРИЛОЖЕНИЕ IV СВОДНЫЙ ГРАФИК ПОЛЕЙ Q — Я НАСОСОВ ТИПОВ Д И НД

0,80,91,0 1,2 ft 1,51,82

5 6 7

8 9 W 12 14 16 18 20 ?(}Муе

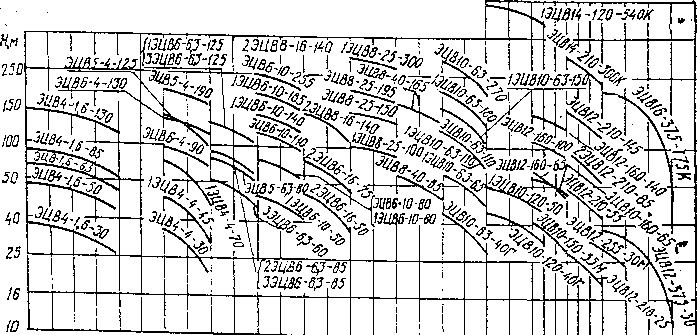

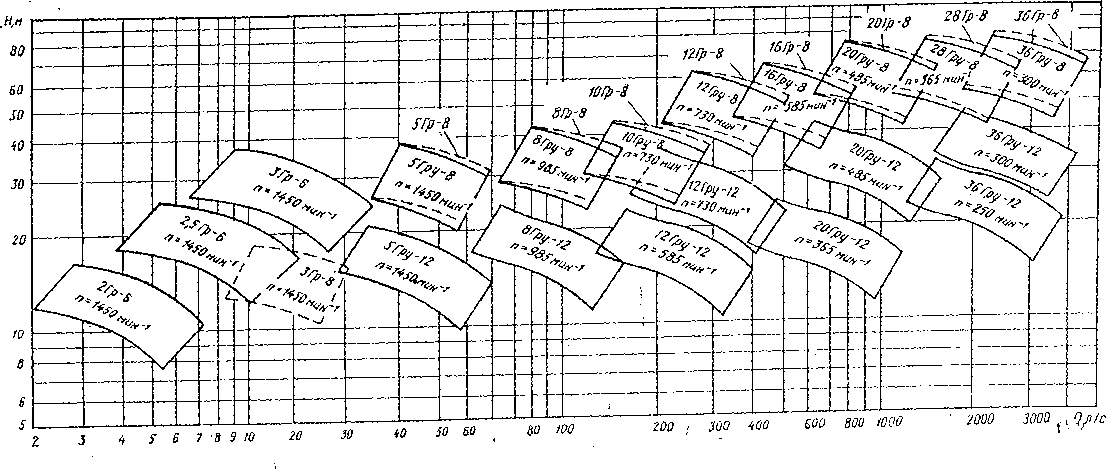

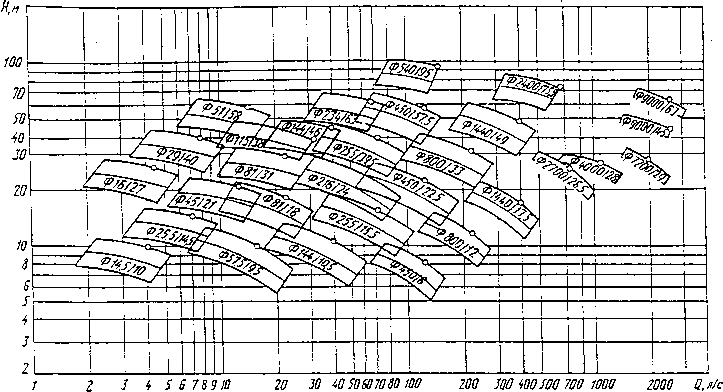

ПРИЛОЖЕНИЕ VF СВОДНЫЙ ГРАФИК ПОЛЕЙ Q — Н ЙАСОСОВ ТИПА ЭЦВ

Список литературы

Абрамов Н. Н. Передача воды на дальние расстояния. М., Госстройиздат, 1963.

Абрамов Н. Н. Водоснабжение. М.,. Стройиздат, :1974.

Абрамов Н. н., Поспелова М. М. Расчет водопроводных сетей. М., Госстройиздат, 1962.

Брежнев В. И., Воробьев В. Ф., Кедровский В. К. Эксплуатация водопроводных сооружений. М., Стройиздат, 1973

Владиславлев JI. А. Надежность гидротурбин. М., «Энергия», 1970.

Евилевич А. 3. Осадкн сточных вод, удаление, обработка, использование. М.— Л., Стройиздат, U965.

Жумахов И. М. Насосы, вентиляторы и компрессоры. М., Углеиздат, 1958.

Каменев П. Н. Гидроэлеваторы в строительстве. М., Стройиздат, 1964.

Карелин В. Я. Насосы и насосные станции для водоснабжения и орошения. М., Стройиздат, 1966.

Карелин В. Я. Износ лопастных гидравлических машин от кавитации и наносов. М., «Машиностроение;», 1970.

Карелии В. Я. Кавитационные явления в центробежных и осевых насосах. М., «Машиностроение», ¦1975.

Кривченко Г. И. Насосы и гидротурбины. М., «Энергия», 1970.

Ломакин А. А. Центробежные и осевые насосы. М. — Л.. «Машинострение» 1966.

Малишевский Н. Г., Кондратьев Н. А., Алешко П. И., Малова Н. М. Водопроводные и канализационные насосы и насосные станции. Изд. Харьковского ГУ, 1960.

Минаев А. в. Испытание насосных агрегатов крупных насосных станций. — «Труды конференции МИСИ нм. В. В. Куйбышева». М., 11970.

Минаев А. В., Прозоров И. В. Исследование потерь напора в коммуникациях насосных станций. — «Труды конференции МИСИ им. В. В. Куйбышева». М., 1969.

Насосы. Каталог-справочник, 3-е изд. М., «Машиностроение», I960.

Насосы осевые типа О, ОП и центробежные вертикальные типа В. Каталог-справочник. М., Цин-

тихимнефтемаш, '1970.

Новохатний В. Г. Анализ надежности насосных станций систем подачи и распределения воды. ВиСТ, :1972, № 8

Попкович Г. С. Основы автоматизации систем водоснабжения и канализации. М., Стройиздат,

1970.

Проблемы надежности систем водоснабжения. М., МИСИ им. В. В. Куйбышева, 1973.

Прозоров И. В., Минаев А. В., Николадзе Г. И. Гидравлика, водоснабжение и канализация го

родов. М., «Высшая школа», 1975.

Справочник по специальным работам. Трубы, арматура и оборудование водопроводно-канализа-

ционных сооружений. М., Стройиздат, 1970.

Справочник проектировщика. Водоснабжение населенных мест и промышленных предприятий. М., Стройиздат, 1967.

Турк В. И. Насосы и насосные станции. М., Госстройиздат, 1961.

Флоринский М. М., Рычагов В. В. Насосы и насосные станции. М., «Колос», 1967.

Хохловкин Д. М. Глубинные насосы для водопонижения и водоснабжения. М., «Недра», .1971.

Чиняев И. А. Лопастные насосы. Справочное пособие. Л., Машгиз, 1973.

Шабалин А. Ф. Эксплуатация промышленных водопроводов. М., «Металлургия», 1972.

Шигорин Г. Г., Ясман Л. М., Лысь М. Ш., Знаменский В. А. Проектирование и строительство

канализаций (опыт Ленинграда). М. — Л., Стройиздат, 197il-.

Шифрин С. М. Экономика водопроводно-канализационного строительства и хозяйства. М. — Л., Стройиздат, 11972.

Щеглов К. А. Насосные станции для перекачки сточных вод н осадков. М., Изд-во МКХ РСФСР, 1975.

Юфин А. П. Гидравлика, гидравлические машины и гидропровод. М.. «Высшая школа», 1965.

Яковлев С. В., Калицун В. И. Механическая очистка сточных вод. М., Стройиздат, 1972.

Яковлев С. В., Карелии Я. А., Жуков А. И., Колобанов С. К. Канализация. М., Стройиздат, 1975.

А

Автомодельность 41 Агрегат насосный 175

— резервный 161 Аппарат выправляющий 10

— направляющий 5о, 72 Аппаратура коитрольно-измеритальная 143

Б

Башня водонапорная 64, 74, 153 Бернулли теорема 46

— уравнение 9, 18, 24, 26 Бетононасос Ml

Блок агрегатный 120, 254 Бронедиск 108

В

Ваку.умметр 146 Вакуум-насос 98, 137 Вал 81, 83, 85, 87, 96

— трансмиссионный 56, 96 Вантуз 234

Вентури сопло 145, 233 Вибрация 50 Водозабор 115, 116 Водомер '144 Воздуходувка 99 Воздухосборник 98 Втулка защитная 80, 107 Выключатель масляный 251 Выауск грязевой 234 Высота верхнего строения 180

— всасывания вакуумметрическая 47,59

— — геометрическая 47,156

—< — допустимая 51, 163, 179

— — критическая 53

— машинного здания 179, 230

— подъема 19, 154, 157, 228 Вязкость жидкости 41

Г

Гидромуфта 69. 71, 94 Гипотеза о стройном течении 29 График ввода потребления 151, 154, 155

— работы насосной станции 151 ,

Д

Давление абсолютное 51

— атмосферное 22, 48

— избыточное 47

— критическое 49

— на входе в насос 24

— на поверхности лопасти 9, 38, 49

— насоса 26, 96

Диаметр приведенный 42

— рабочего колеса 41 Диафрагма 145 Дробилка 224, 226

Е

Емкость аккумулирующая 151, 153, 217, 243 Ж

Жуковского теорема 9

3

Задвижка 130, '133 Заливка насоса 103, 136 Залас кавитационный 52

— минимальный 52

— противопожарный 149 Затвор 130

— дисковый 133

— плоский 131

Здание насосной станции 175, 185 Зона кавитационная 49, 277

И

Изиос оборудования 277 Изолятор 252 Ил активный 247

Испытания натурные 282 , -

Исследования экспериментальные 50, 52

К

Кавитация 49, 168, 277 Камера приемная 171 Канал межлопастный 7, 33, 35, 38, 96, 108

— переводной 32, 87 Карта износа 278 Каскад 70

Клапан нагнетательный 21

— обратный 135

— ударный 21

— шаровой 91 Класс надежности 160

Колесо рабочее 7, 12, 28, 80 , 82, 85, S2, У6, 107

— — открытого поля 9S

Коллектор 74, 171, 173 Компрессор 99 Коитррезервуар 157

Корпус насоса 80, 83, 86, 93 94, 107, 105 Коэффициент быстроходности 43, 56, 3*

— готовности 276

— запаса 53, 66, 127, 166

— использования мощности 288

— мощности 123, 167

— наполнения 13

— подобия 39

— полезного действия о. 13, 22. 27. 42, 56, 59, 61, 68, 90, 165, 285

Коэффициент полезного действия гидравлический 27, 38

Коэффициент полезного действия механиче

ский 27

Коэффициент полезного действия объемный

,13, 27

Коэффициент потерь 57, 65

— расхода 102

— стеснения 29, 31 Кран козловой 143

— мостовой il40 Кран-балка 141 Критерий подобия 40

Л

Ломакина формула 42

М

Манометр 146, 263 и'

Масса жидкости 34

— насоса 45

— приводного двигателя 35 Момент внешних сил 36

— динамического воздейстжня 36

— количества движения 35 Мощность 6

— насоса 26, 42, 44, 283

— электродвигателя 73, 165, 391

Муди формула 61 - .

Муфта 82, 84

— электромагнитная 69, 71, 94

Н

Напор 5, 8, 18, 22, 24, 41, 44, 283

— всасывания избыточный 52

— манометрический 25

— насоса 25, 54, 60, 66, 228

— расчетный 155

— свободным 156 ^

— статический 26,. 74, Г55

— теоретический 36, 54

— требуемый 64

Насосы быстроходные 44

— винтовые 17, 105, 111

— вихревые 10

— водокольцевые 97

— водоструйные 18, 24, 102, 137

— грунтовые 107

— диагональные 12

— диафрагмениые 17, 110

— дозировочные 100

— классификация 5, 6, 22

— лабиринтные 106

— лопастные'6, 23

— объемные 12, 23

— осевые 9, 92

— параметры основания 5. 28, 34

Насосы «вековые 109

— плунжерные 17

— поршневые 12. 15

— скважинные 87

— тихоходные 44

— фекальные 94

— химические 104

— центробежные 7, 12

— — вертикальные 84

____двустороннего входа 82

_ __консольные 80

____многоступенчатые 8, 3€

— — моноблочные

— юестеренные 17

— шнековые 22. 24 Неравномерность распределения емкости Зв Норма расхода электроэнергии 287

О

Область неустойчивой работы 58 Обтекание профиля 9,49 Осадок 246 Отвод 7, 91, 93

— лопастный 33

— спиральный 32

Отметка геодезическая 48, 163, 223 Отстойник 246

Отчисления амортизационные 292 П

Пар 49

Парабола 36, 61 Параллелограмм сокростей 30

— подобия 40 Паспорт насоса 57, 61 Плотность жидкости 24, 94 Поверхность тока 33 Подача 5, 42, 44, 54, 147, 282

— действительная 13, 22, 60

— идеальная 13, 54

— рабочая 63

— расчетная 56

— средняя часовая 148

— суммарная 76

— фактическая 75

— эрлифта 20 Подобие геометрическое 39

— динамическое 40

— кинематическое 40 Подпор 25, 47, 94

Подстанция трансформаторная 256 Подшипник 80. 84 Подъемник воздушный 19, 24 Покрыт*е защитное 96 Поле скоростей 40 Помпаж 100

Потери гидравлические 27. 38, 48, 55

— механические 27. 55

— напора 26, 64, 126, 156, 228

— объемные 27, 55

— энергии 38, 50, 55. 168 Правило параллелограмма 30 Предохранитель 253 Профиль 33

Пульсации давления 50 Р

Работа насосов параллельная 74. 76, 77

— — последовательная 78 Размеры машинного здания 178 Разъединитель 252

Расположение насосных агрегатов 175, 228 Растворонасос 110

Расход максимальный суточный 148

— электроэнергии 286 Регулирование работы насоса 68

— — — впуском возду

ха 69

Регулирование работы насоса дросселированием 68

Регулирование работы насоса изменением частоты вращения 69. 94 Регулирование работы насоса перепуском жидкости 69 Режим водопотребления 150

— работы 48. 72, 147

— — критический 53

— — неустановившийся 51, 63

Резервуар приемный 216, 246 Рейнольдса число 40, 41

Реле 262

Ремонт оборудования 280

Решетка профилей 33

— сороудерживающая 125, 126, 213, 220 Руднева формула 53

С

Сальник 80, 96, 97, 104, 129 Сетка сороудерживающая 88, 125, 128 Сеть водопроводная 64 Сила внешняя 35

— лобового сопротивления 9

— осевая 82

— подъемная 9, 12

— тяжести 35

— центробежная 7, 12 Система автоматики 261

— дренажа 139

— осушення 139

— охлаждения 148

— технического водоснабжения 138. 235 Скважина 116, 149, 197

Скорость абсолютная 28, 30, 55

— движения жидкости 24

— — смеси 20

— — поршня 13

— переносная 28, 30 Слой пограничный 38 Сопротивление трубопровода 65, 66 Срезка рабочего колеса 60

Станция автоматического управления 267

— аэрации 99

— насосная 5, 48, 72

— — -водопроводная М4, !о7

---второго подъема 113, 117, 150, 157, 161,

193

---первого подъема 72, 86, 94, 113, 145.

155, 181, 186

---повыснтельная lil3, 117, 203

---циркуляционная lil3, 119, 205

--канализационная 94, 119

---главная 114, 209 , 242

---районная 144.' 210

--переиьвижная 207

Стоимость электроэнергии 290 Струхаля число 40

Схема автоматического управления 265

— электрических соединений 253

Т

Таль 140

Таран гидравлический 21, 24 Теорема об изменении моментов количества-движения 34 Теория подобия 39 Точка режимная 57, 62. 63, 64 , 73, 76 Траектория движения 29 Трансформатор измерительный 253

— силовой 248

Треугольник скоростей 33 Труба всасывающая 48, 172

Трубопровод всасывающий 7, 31, 48, 67. 16J, 231

Трубопровод напорный 7, 21, 67, 88, 173, 23!

У

Угол атаки 49

— между направлением абсолютной и переносной скоростей 30

Угол наклона шнека 22

— поворота кривошипа 13

— установка лопастей 10, 39, 72 Удар гидравлический 21, 50 Уплотнение гидравлическое 80, 104

— колеса 80, 85 Уравнение неразрывности 29 Уровень свободной поверхности 26, 46. 47, 49. 72. 261

Условие радиального входа 36 Установка насосных агрегатов 182, 183, 230 Устройство распределительное 256

Ф

Формулы пересчета 41, 43 Форсунки 20 Фруда число 40 Фундамент 182

характеристика водоисточника 72

— насоса 54

--восходящая 58

--крутопадающая 58

-- пологая 58

-- приведенная 66

-- рабочая 57

-- стабильная 58

-- теоретическая 55

-- универсальная 60, 93

— трубопровода Хорда профиля 33

Д.

Циркуляция скорости 37

Ч

Части фасонные 130 Частота включения насосов il51

— вращения 22, 41, 44, 54, 59, 284

— тока 70

Число лопастей конечное 38, 55

— ниток трубопровода 171, 173

— решеток 223

— устанавливаемых насосов 160

Шаг лопастей 30

Шероховатость поверхности 39, 42 Шнпы 252

Э

Эйлера уравнение 36

— число 40 Эксплуатация насосных станций 270

— основные положения 270

— параметры надежности. 2i712 Электродвигатель асинхронный 10.70, 121

— многоскоростной 70, 94

— . постоянного тока 69

— синхронный 10, 124 Электрообогрев решеток 127 Энергия 18

— кинетическая 33

— механическая 28

— удельная Эрлнфт 19

Эрозия кавитационная 50, 278 Эффект осветления 246

Стр.