Глава 7. оборудование и технология изготовления пластмассовых трубопроводов

Глава 7. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВЫХ ТРУБОПРОВОДОВ

§ 1. МЕХАНИЧЕСКАЯ ОБРАБОТКА ТРУБ И ЗАГОТОВОК

Резка. Пластмассовые трубы в большинстве случаев можно резать на труборезных станках дисковыми пилами толщиной 1,5—2 мм по ГОСТ 980—80 (типа А профиль 1), маятниковыми пилами с абразивными армированными кругами толщиной 3 мм по ГОСТ 21963—82, электроножовками с ножовочными полотнами по металлу по ГОСТ 6645—68 *, а при небольших объемах в условиях монтажной площадки — ручными ножовками для резки металлических труб или мелкозубыми столярными пилами (ГОСТ 979—70).

Для получения чистой поверхности реза рекомендуется применять дисковые пилы без развода зубьев с равномерно уменьшающейся к центру диска толщиной, а абразивные армированные круги — с шероховатыми боковыми поверхностями. Частота вращения дисковой пилы при резке полиэтиленовых н полипропиленовых труб должна быть 33...41, а труб из поливинилхлорида—10...13 с-1.

Резку пластмассовых труб выполняют с соблюдением следующих основных условий. Торец трубы после резки должен быть чистым, без внешних и внутренних заусенцев. Если после механической резки этого достичь не удалось, то для обеспечения нормального сварного соединения необходима последующая обработка поверхности торца.

Отклоненне от заданного угла реза не должно превышать 0,5 мм для пластмассовых труб с наружным диаметром 50 мм, 1 мм —для труб с наружным диаметром 50—160 мм и 2 мм — для труб с наружным диаметром более 160 мм. Для прямых резов размер отклонений торца от перпендикулярности к оси трубы после резки проверяют металлическим угольником.

В отдельных случаях при отсутствии специального оборудования применяют механическую резку пластмассовых труб на токарных станках с частотой вращения шпинделя 16— 33 с-1. В частности, резку можно производить отрезными резцами из быстрорежущей стали марки Р9 и Р18 (ГОСТ 10047—62*, ГОСТ 18869—73*, ГОСТ 18874—73*). В стационарных условиях для резки труб применяют также фрезерные станки с фрезами по ГОСТ 21423—75*, ГОСТ 20325—

74 *, ГОСТ 20329—74 *, распиловочные станки по дереву типа ЦИЭ, Ц6 (ГОСТ 18479—73 *), пилы ручные электрические дисковые (ГОСТ 11094—80*) и др.

При резке пластмассовых груб следует учитывать плохую теплопроводность пластмасс и размягчение их в процессе ре-зання при относительно невысокой температуре (80 °С и выше), а также выделение хлористого водорода в процессе их механической обработки. Поэтому при обработке толстостенных труб из поливинилхлорида место резания охлаждают сжатым воздухом. Применять охлаждающие жидкости в виде эмульсий нельзя, так как выделяющийся хлористый водород, смешиваясь с охлаждающей жидкостью, образует слабый раствор кислоты, вызывающий коррозию режущего инструмента и самого станка.

Для получения качественных торцов резку производят плавно, без рывков. Скорость резания выбирают с таким расчетом, чтобы труба не размягчалась от нагревания и пластмасса не налипала на режущий инструмент. Рекомендуется скорость резання пластмассовых труб дисковыми стальными пилами — 36, абразивными армированными кругами—до 60 м/с.

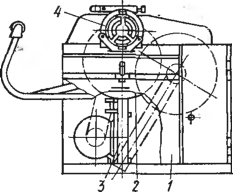

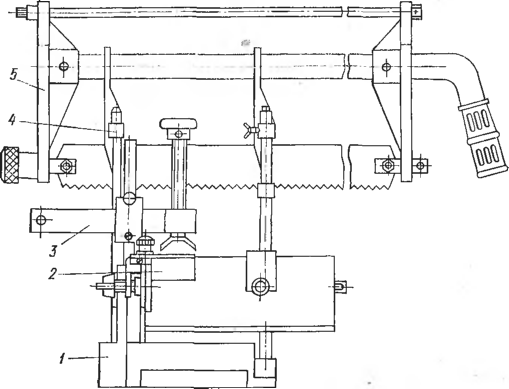

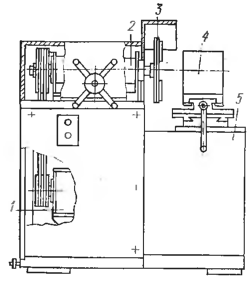

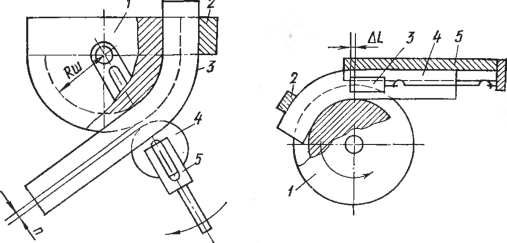

Для резки пластмассовых труб под различными углами можно применять станки, где в качестве режущего инструмента служит стальная дисковая пила. Станина такого станка выполнена в виде рамы, закрытой со всех сторон ограждающими щитками (рис. 14). К станине крепится поворотный зажим для труб, ограждение дисковой пилы и маятник, расположенный вертикально. Нижним концом маятник шарнирно крепится к станине, на верхнем его конце находится шпиндельный узел с дисковой пилон. Вращение к шпинделю от электродвигателя, установленного на маятнике, передается клиноре-

Рис. 14. Станок для резки пластмассовых труб диаметром до 160 мм:

1 — станина; 2 — режущий диск; маятник; 4 — зажим для труб

менной передачей. Поворот маятника вокруг шарнира — подача режущего диска на трубу, закрепленную в зажиме, осуществляется с помощью рукоятки.

Зажим для труб выполнен в виде быстродействующего шарнирно-рычажного устройства. Для зажима труб различного диаметра предусмотрены сменные вкладыши. По соответствующим лимбам зажим можно поворачивать на угол

О—45°. Вставленный иа необходимый угол резки зажим фиксируется поворотом специальной рукоятки. Получающиеся при резке опилки по встроенному желобу попадают в специальный поддон.

Техническая характеристика станка для резки пластмассовых

труб

Наружный диаметр разрезаемых труб,

50—160

36,6

Дисковая пила 500X50X2,2 мм 90—45

АОЛ2-22-4

1,5

990X875X1035

270

Полтавский опытный литейно-механический завод Минмонтаж-спецстроя УССР

мм..........

Скорость резания, м/с ....

Режущий инструмент.....

Угол резания, град Электродвигатель: тип .... мощность, кВт Габариты, мм Масса, кг . Изготовитель

В последнее время в трубозаготовительных мастерских и на монтажных площадках для резки пластмассовых труб диаметром до 125 мм применяют маятниковые пилы ПМ

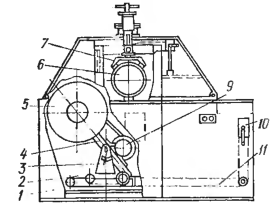

Рис. 15. Устройство УРП-500 для резки пластмассовых труб диаметром до 315 мм:

1 — основание; 2 — тележка; 3 — узел привода; 4 — маятник; 5 — абразивный круг; 6 — труба; 7 — сменные призмы: 8 — за

жимная рукоять; 9 — электродвигатель; 10 — рукоять привода тележки; 11 — цепь перемещения тележки.

300/400 и ИМ 300/80 (см. рис. 6), в которых в качестве режущего инструмента служат абразивные армированные круги диаметром 300 и 400! мм.

Устройство для резки пластмассовых труб абразивными армированными кругами диаметром 500 мм УРП-500 (рис. 15) применяют в трубозаготовительных цехах н на монтажных площадках.

Обрабатываемую трубу с помощью зажнмного. устройства крепят на основании под необходимым углом. Включают электродвигатель, поворотом рукоятки привода перемещают тележку с абразивным кругом относительно обрабатываемой заготовки и перерезают ее. При диаметре заготовки более 160 мм резку производят в два этапа. После первого этапа трубу поворачивают на 180° перерезанным местом вверх, зажимают, после чего производят окончательную резку заготовки.

Техническая характеристика устройства для резки пластмассовых труб УРП-500

Максимальный наружный разрезаемых труб, мм Скорость резания, м/с Режущий инструмент .

диаметр

316

80

Абразивный ванный круг 500X5X32 90; 75; 67,5; 60; 45

Угол резания, град

Усилие на рукоятке перемещения каретки с абразивным кругом, Н, не более .........

Габариты, мм ...... . 1880X940X1630

Масса, кг........500

Изготовитель ... . . rJr . Предприятия Минмон-

тажспецстроя СССР

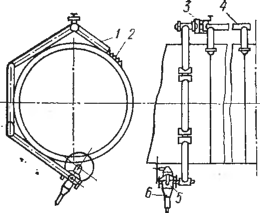

Для резки пластмассовых труб больших диаметров применяют устройство, в комплект которого входит электрическая шлифовальная машина (рис. 16).

Пластмассовая труба, обжатая гибкими прижимами, разрезается абразивным армированным кругом при ручной подаче шлифовальной машины, закрепленной в обойме. При необходимости снятия фаски на торце трубы под заданным углом шлифовальную машину устанавливают с помощью поворотного механизма.

Техническая характеристика устройства для резки пластмассовых труб больших диаметров

Наружный диаметр перерезаемых

труб, мм................530—1220

Угол снятия фаски на торце трубы,

град.........15 и 22,5

Режущий инструмент.....Абразивный армиро

ванный круг 180X3X22;

300X3X32

Электродвигатель шлифовальной машины:

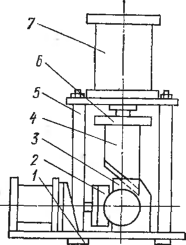

В организациях Минмонтажспецстроя СССР прн изготовлении заготовок из пластмассовых труб диаметром до 110 мм для систем внутренней канализации зданий широко применя гот устройство для рубки ножом клиновидной формы. В сменную матрицу такого устройства (рис. 17) вставляют пластмассовую трубу и зажимают с помощью пневмоприжима. В матрице имеется прорезь, выполненная под углом 45 и 72,5°. Рубку трубы производят при опускании клиновидного ножа с помощью пневмоцилиндра через направляющую прорезь в матрице.

Рис. 16. Устройство для резки пластмассовых труб большого диаметра:

1 — водило; 2 — гибкий прижим; 3 — механизм осевой настройки; 4 — стойка; 5 — обойма; 6 — шлнфмашинка.

Рис. 17. Устройство для рубки пластмассовых труб:

1 — стол; 2 — пиевмо-прижим; 3 — матрица;

4 — нож; 5 — колонки;

6 — крепление ножа; 7 — пневмоцилиндр

Техническая характеристика устройства для рубки пластмассовых труб

Диаметр обрабатываемых труб, мм 63

45 или 72,5 110

0,3—0,4

350X425X200

85

Угол рубки, град Ход штока пневмоцилиндра, мм Давление воздуха в сети, МПа .

Габариты, 'мм.....

Масса, кг.......

Для резки пластмассовых труб в условиях монтажной площадки применяют устройство (рис. 18), оснащенное специальными направляющими для резки трубы в заданном направлении, а также поворотным прижимом, с помищью которого можно производить резку труб под углом при изготовлении сварных соединительных деталей пластмассовых трубопроводов. Большинство деталей устройства выполнены из алюминиевого сплава.

Техническая характеристика устройства для резки труб в условиях монтажной площадки

Максимальный диаметр разрезаемых труб, мм........160

Рис. 18. Устройство для резки пластмассовых труб в монтажных услориях:

t — корпус; 2 — прижим; S — кронштейн; 4 — направляющая; 5 — пила.

Максимальные диаметры разрезаемых заготовок под углом, мм .

15°— 140; 22°30' — 125; 45°— 110 920X415X530 11

Габариты, мм Масса, кг

Образование отверстий. Отверстия в пластмассовых трубах сверлят па сверлильных станках или ручными электрическими сверлильными машинами с помощью перовых и спиральных сверл по ГОСТ 886—77* ГОСТ 2092—77*. ГОСТ 4010—77*, ГОСТ 10902—77*, ГОСТ 10903—77 % ГОСТ 22057—76*, а также специальных циркульных резцов и трубных сверл.

Для образования отверстий диаметром до 15 мм применяют перовые сверла, так как спиральные сверла небольших диаметров при работе быстро забиваются стружкой. Угол заточки перовых сверл должен быть 60—70°, подача при сверлении отверстий в пластмассовых трубах — 0,1...0,3 мм на один

оборот. Для получения отверстия диаметром от 15 до 50 мм используют стандартные спиральные сперла с углом заточкн 100—130°. Диаметр сверла должен быть на 0,05—0,15 мм больше диаметра отверстия, так как оно после сверления умеиь-

п ir, тт 1 шается.

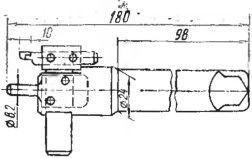

Рис. 19. Циркульный резец. Отверстия диаметром бо

лее 50 мм вырезают пир кульнымн резцами (рис. 19) с передним углом заточки 50°, перемещаемыми вместе с кронштейном перпендикулярно вращающемуся конусному патрону сверлильного станка или специальным» трубными сверлами, представляющими собой цилиндрическую фрезу (рис. 20). Трубное сверло — это цилиндр с зубьями и хвостовиком для закрепления в патроне станка. Высота н шаг зубьев 5—7 мм, угол их заточки 80—90°. При частоте вращения до 3 с-1 за один оборот фреза режет стенку трубы на глубину 2—6 мм. Перед вырезкой отверстий пластмассовую трубу закрепляют в зажиме во избежание трещин и сколов. В процессе сверления труб сверло необходимо периодически выводить из отверстия для охлаждения и удаления стружки. Охлаждать инструмент и места сверления рекомендуется сжатым воздухом.

При сверлении труб из ПВХ электроприводными устройствами рекомендуется применять режущий инструмент с тупым углом заточки, при этом нужно глубоко кернить центр от-

Рис. 20. Трубное сверло:

/ — хвостовик; 2 —фреза; 3 — направляющая втулка, 4 — шуруп.

верстия. Для отверстии диаметром свыше 15 мм сверлят сначала отверстие сверлом меньшего диаметра, а затем уже номинальным. При сверлении труб из ПВХ необходимо часто выводить сверло из отверстия.

Вырезку или сверление отверстий можно производить на стайке для механической обработки пластмассовых труб. Для этой цели применяют специальный зажим с двумя параллельными хомутами, расположенными по обе стороны образуемого отверстия. Отверстия в пластмассовых трубах также можно вырубывать с помощью ножа уголкового сечения. Для этого используют различные устройства, в том числе разработанные трестом Востоксантехмоитаж Минмоитажспецстроя СССР (см. рис. 17).

Обработка торцов. Перед стыковкой сваркой нагретым инструментом рекомендуется обработать торцы труб для получения ровной поверхности и снятия окисленного слоя. При этом торцы труб должны быть строго перпендикулярны к их осн. Фаски на концах труб снимают при подготовке их к сварке нагретым газом, сварке расплавом, перед сборкой раструбных соединений. Обработку торцов пластмассовых труб перед стыковкой сваркой нагретым инструментом желательно проводить на сварочных установках при помощи ручных или механизированных торцовочных устройств.

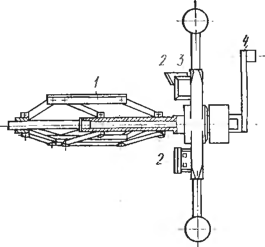

В условиях трубозаготовительных мастерских обработку торцов пластмассовых труб можно выполнять иа специальных станках (рис. 21). Такие станки снимают внутренние и наружные фаскн, производят торцовку труб с прямым и косым ре-зом, обработку концов труб для элементов соединительных деталей, сверлят отверстия в трубах для переходных тройников.

Станок состоит из сварной станины, на которой крепят корпус шпинделя. Привод шпинделя осуществляется клиноре-меппой передачей от электродвигателя. Режущую головку крепят на шпинделе специальным винтом. Шпиндель с режущей головкой подается штурвалом с помощью шестерен, находящихся в зацеплении с рейкой. В комплекте стайка имеются два зажимных устройства — одно для торцовки труб, второе для сверления и вырезки отверстий.

Техническая характеристика станка для механической обработки труб

Наружный диаметр обрабатываемых

труб, мм................50—225

Частота вращения шпинделя, с-1 9,6

Ход шпинделя, мм......80

Рис. 22. Устройство для торцовки и снятия фасок на концах пластмассовых труб:

/ — центратор; 2 — резцы; 3 — го-

ловка; 4—рукоятка.

Рис. 21. Станок для механической обработки пластмассовых труб:

/ — электродвигатель; 2 — шпиндель; 3 — резцедержатель; 4 — зажим; 5 — станина.

Тип электродвигателя . Габариты, мм

Масса, кг.....

Изготовитель ,

АОЛ2-22-6-С2

870X650X175

175

Полтавский опытный литейио механический завод Минмонтаж-снецстроя УССР

В условиях монтажной площадки торцовку пластмассовых труб и снятие фасок производят с помощью комплекта специальных устройств (рис. 22). На режущей головке устройства закреплено два сменных резца, в качестве зажима применен центратор, который выставляет все устройство по центру обрабатываемой трубы. Центратор представляет собой рычажный механизм. Три прижимные планки с насеченными поверхностями расположены под углом 120° один к другому. Рычагами планки соединены шарнирно с гайкой и трубчатой направляющей, внутри которой проходит винт. При перемещении гайки планки разводятся и прижимаются к внутреннему диаметру обрабатываемой трубы. Устройства, .предназначенные для обработки груб диаметром до 75 мм, центрируются в трубе с помощью цанг.

Наружные диаметры об-

50; 63; 75

рабатываемых груб, мм

Фиксация к трубе . . Цангой

При отсутствии специальных средств допускается обрабатывать торцы и снимать фаски иа трубах с помощью драче-вых напильников по ГОСТ 1465—80*.

Режущий инструмент при механической обработке труб из Г1ВХ охлаждают сжатым воздухом. Перпендикулярность торцов труб и угол разделки кромок после механической обработки проверяют угломером (ГОСТ 5378—66*) нли угольником (ГОСТ 3749—77 *), а угол разделки кромок—специальными шаблонами. Допустимые отклонения перпендикулярности торцов труб после механической обработки ие должны превышать отклонения, разрешаемые при резке груб.

§ 2. ФОРМОВАНИЕ ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ

Формование выполняют с помощью специального оборудования и устройств с ручным или механизированным приводом, обеспечивающим давление до 2,5 МПа на формуемую поверхность изделий при изготовлении утолщенных буртов и переходов и 0,8 МПа — при изготовлении раструбов, отборто-вок и калибровке труб.

Изготовление втулок с утолщенными буртами под фланец. Технологический процесс формования утолщенных буртов состоит из следующих операций: разогрев конца трубы; закрепление его перед формованием; формование разогретого конца трубы; охлаждение отформованного бурта; освобождение готового изделия от закрепления.

Длииа нагреваемого участка конца трубы должна быть в 1,5 раза больше длины формуемого участка трубы Iф. Рекомендуемая длина формуемых концов труб в зависимости от наружного диаметра, материала и типа трубы приведена в табл. 53.

Наметив на трубе длину нагреваемого участка, приступают к иагреву. Для формования утолщенного бурта нагрев концов труб до вязкотекучего состояния производят в элект-

Таблица 53. Рекомендуемая длина формуемых концов

труб

| Наружный диаметр трубы, мм | Длина формуемых концов Z ф , мм | |||

|

ПНД. пп тип С | ПНД тип Т |

ПВД тип С | ПВД тип Т |

|

| 25 | 56 |

75 | 64 | 64 |

| 32 | 111 | 93 | 72 | 60 |

|

40 | 117 | 91 |

70 | 83 |

| 50 | 123 | 100 | 73 | 93 |

| 63 |

96 | ?9 | 71 |

62 |

| 75 |

116 | 94 | 84 |

72 |

| 90 | 117 | 103 | 79 | 71 |

| 110 | 75 |

99 | 86 | 70 |

| 125 | 119 |

98 | 97 | 85 |

| 140 | 98 | 87 | 82 | — |

|

160 | 120 | 99 |

100 | — |

|

180 | 122 | 97 |

— | — . |

|

200 | 94 | 86 |

— | — - |

|

225 | 118 | 104 |

— | — |

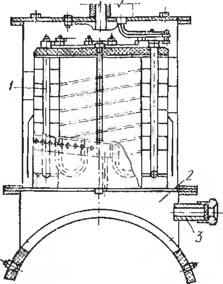

ронагревательных устройствах с инфракрасными излучателями пли в устройствах с воздушным иагревом. При формовании утолщенных буртов не рекомендуется разогревать конец трубы в глицериновых ваннах, так как при формовании получается слоистый бурт.

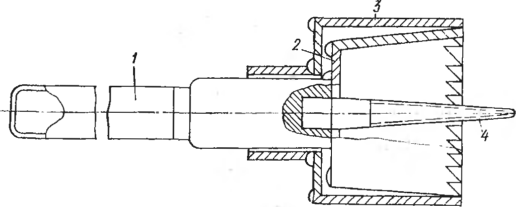

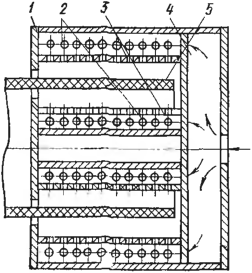

Электронагревательное устройство (рис. 23) представляет

собой цилиндрический корпус, внутри которого размещены ТЭНы (трубчатые нагревательные элементы). Между ТЭНами и разогреваемой трубой находятся экраны с отверстиями диаметром 3—4 мм, служащие для ? равномерного распределе-

Рис. 23. Схема устройства для нагрева концов труб:

/ — корпус; 2 — нагревательные элементы (ТЭНы); 3 — экраны:

4 — камера; 5 — нагреваемая труба; 6 — сжатый воздух.

нпя нагретого воздуха по поверхности трубы. Воздух от компрессора, поступающий из распределительной камеры по специальным каналам, подходит к ТЭНам, нагревается об их поверхность и переносит тепло иа наружную и внутреннюю поверхность нагреваемой трубы.

Трубу перед нагревом вставляют в кольцевой зазор, образованный наружными н внутренними ТЭНами. Зазор между трубой и обогревающей поверхностью должен составлять 10— 15 мм. Для нагрева труб различного диаметра устанавливают предназначенные для данного диаметра трубы экран, заглушку и заслонку.

Техническая характеристика электронагревательного устройства для концов труб

Наружный диаметр нагреваемых труб,

63—160 Воздух 2,8 220

1,5—5

310X300X350 18,5

Полтавский опытный литейно-механический завод Минмонтаж-спецстроя УССР

Оптимальную температуру нагрева воздуха внутри электронагревательного устройства поддерживают постоянной с помощью терморегуляторов в зависимости от материала труб:

мм.........

Рабочая среда ......

Номинальная мощность, кВт Номинальное напряжение, В Продолжительность иагрева трубы

мин........

Габариты, мм......

Масса, кг.......

Изготовитель......

Температура. °С теплоносителя нагрева конца трубы

115—125

145—155

170—180

220±Ю

240±10

280±Ю

ПВД

ПНД

ПП

Участок трубы, нагретый до температуры формования, не должен терять формоустойчнвость от собственного веса.

Продолжительность нагрева концов пластмассовых труб пршшмают в зависимости от их наружного диаметра, мин:

Трубы из ПВД ПНД, ПП

DH, мм 63 .

110 . 160 .

В среднем время нагрева составляет 1—1,5 мин на 1 мм толщины стенки трубы.

Утолщенные бурты на концах труб из полиэтилена и полипропилена формуют на стационарных установках (рис. 24). На станине установки смонтированы узлы пиевмоаппаратуры и отдельные детали установки. В правой части станины на двух направляющих находится пневмоцилиндр, в левой — зажимное устройство, состоящее из двух полухомутов. Нижний полухомут неподвижно закреплен на направляющих, что обеспечивает точную центровку инструмента. Откидывающийся на оси верхний полухомут при зажатии трубы притягивается и удерживается в рабочем положении пиевмоприжи-мом. На выступающей из зажимного устройства оси имеется проградуированная шкала и передвижной упор, предназначенный для контроля установки длины формуемого конца трубы, зависящей от диаметра и тнпа пластмассовой трубы.

4

Рис. 24. Установка для формования бургов:

/ — станина; 2— зажимное устройство; 3— диафрагменный привод; 4 — передвижной упор; 5 — направляющие.

Наружный диаметр формуемых'труб,

мм.........

Производительность, бурт/ч .

Привод

Габариты, мм . Масса, кг Изготовитель .

32—160 10 для труб ?>н= 110 мм Пневматический 0,6

1620X800X920

500

Полтавский опытны/i литейио-мехаиический завод Миимонтаж-спеистроя УССР

В комплект формующей оснастки входят матрицы и пуансоны различных диаметров, которые применяют на установке в зависимости от диаметров формуемых труб. Матрица для зажатия труб и извлечения отформованных бургов выполнена разъемной и состоит из нижией и верхней полуматриц, которые крепят к полухомутам зажимного устройства. В матрице предусмотрены съемные вкладыши для зажатия труб с различными допусками по наружному диаметру, достигающими 4—5 мм.

Пуансон, соединенный с планшайбой, навинчивают иа шток пневмоцилиндра. Внутри пуаисона имеется полость, в которую подается вода для охлаждения отформованной детали в матрице.

Рабочие поверхности формующей оснастки должны быть тщательно обработаны и отполированы. Оптимальное удельное давление при формовании утолщенных буртов составляет 1,8—2,0 МПа. В трубе пуансои выдерживается 2—4 мин для остывания бурта до температуры 35±5°С, после чего пуансон отводится в исходное положение, а матрица раскрывается. Поверхность готового изделия должна быть ровной и гладкой; допускаются незначительные следы от формующей оснастки. Не допускаются трещины, раковины, следы холодных спаев. Торцы буртов должны быть перпендикулярны оси трубы.

Отбортовка труб. Технологический процесс отбортовки пластмассовых труб из ПВД, ПНД, ПП и ПВХ аналоги .пый

Таблица 54. Рекомендуемая длина концов труб под от-бортовку, мм

| Материал и тип | труб | ||||||

| Du |

ПНД | ПВД |

пвх | ||||

|

с | т | с |

т | с | т |

от | |

| 25 | 23 |

24- | 24 |

28 | — | 23 | 23 |

| 32 | 27 | 29 |

29 | 33 | — | 26 | 27 |

| 40 | 28 |

30 | 31 |

36 | 27 |

27 | 29 |

|

50 | 29 |

31 | 33 |

38 | 27 |

28 | 30 |

|

63 | 24 |

27 | 28 |

34 | 22 |

23 | 26 |

|

75 | 32 |

36 | 37 |

44 | 29 |

31 | 34 |

|

90 | 31 |

35 | 37 |

44 | 28 |

30 | 33 |

|

110 | 20 |

36 | 38 |

47 | 28 |

30 | 34 |

|

125 | 35 |

41 | 43 |

53 | 31 |

34 | 38 |

|

140 | 30 |

37 | .— | — | 26 | 29 |

34 |

| 160 |

36 | 43 |

— | — | 31 |

35 | 40 |

| 180 | 37 |

44 | — | — |

31 | 35 |

44 |

| 200 |

30 | 37 | — | — | 24 |

28 | 34 |

|

225 | 36 |

45 | — | — |

29 | 34 |

40 |

| 250 |

32 | 42 | — | — | 25 |

30 | 37 |

|

280 | 34 |

44 | — | — |

26 | 31 |

39 |

| 315 |

47 | — | — | — | 37 |

43 | 53 |

|

оцессу |

формования |

утолщенных | бурто | в. | Длина | нагрева- |

|

емого участка также должна быть в 1,5 раза больше длины участка трубы под отбортовку. Толщину отбортовки принимают равной толщине стенки трубы. Рекомендуемая длина концов труб под отбортовку приведена в табл. 54.

Нагрев концов пластмассовых труб при отбортовке (кроме труб из фторопласта) производят с помощью таких же электронагревательных устройств горячим воздухом или инфракрасным излучением, как и для формоваиия утолщенных буртов. Для этого также разрешается применять глицериновые ванны. При отбортовке концы труб нагревают до высокоэла-стнчного состояния материала трубы. Оптимальную температуру теплоносителя (воздуха или глицерина) внутри электронагревательного устройства, которую поддерживают с помощью автоматических терморегуляторов или ручным регулированием по показаниям термометров, принимают в зависимости от материала труб, С°:

ПВД ПНД . ПП . ПВХ .

105±5

135±5

165±5

135±5

135±10

150±10

185±10

160±10

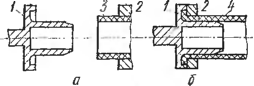

Отбортовку иа конце трубы формуют пуансоном, вдвигаемым внутрь размягченного конца трубы, и прижимным фланцем, оформляющим торцевую поверхность отбортовки (рис. 25). Давление при отбортовке концов труб из Г1ВД, ПНД, ПП и ПВХ должно быть не менее 0,8 МПа.

Трубы из фторопласта с наружным диаметром до 115 мм отбортовывают с нагревом в один прием, а трубы наружным диаметром свыше 115 мм — в два приема. При этом сначала выполняют раздачу конца трубы конусной оправкой на угол загиба до 45°, а затем конец трубы окончательно отбортовывают с помощью пуансона.

Для отбортовки фторопластовых труб с нагревом применяют специальную установку (рис. 26). После закрепления в зажиме на конец трубы, подлежащий отбортовке, надевается специальная кольцевая пропан-бутановая горелка, обеспечивающая температуру нагрева до 300 °С. Нагрев длится 1—

1,5 мин. Предварительно проверив температуру нагрева конца трубы, горелку отводят и включают пневмоцилиндр, на штоке которого закреплен пуансон, отбортовывающий конец трубы. Выдержав пуансон в прижатом положении до охлаждения отбортовки, обратным ходом штока пневмоцилиндра его отводят в исходное положение. Горелка в этой установке работает по принципу инжекцни атмосферного воздуха струей пропан-бутана, истекающей из ниппеля под давлением

0,05 МПа. Смесь газа с воздухом поступает в сопла горелки, расположенные по концентрическим окружностям в головке горелки так, что часть из них находится снаружи трубы, а часть внутри нее.

Недостатком способа отбортовки фторопластовых труб нагревом внешним источником тепла является то обстоятельство, что во фторопласте при нагреве выше температуры 320°

Рис. 25. Схема формования от-

бортовки:

а — положение трубы до формования; б — положение трубы по окончании формования: J — пуансон; 2 — прижимной фланец; 3 — труба; 4 — труба с отбортовкой.

Рис. 26. Установка для отбортовки фторопластовых труб с нагревом:

1 — пневмоцилиндры; 2— пуансон; 3 — горелка; 4 — хомут; 5 — лист;

6 — распределители воздуха.

происходит химическая реакция, при которой выделяются токсичные продукты распада, опасные для здоровья персонала, занятого нагревом и отбортовкой.

Более предпочтительным является способ отбортовки труб из фторопласта без нагрева путем надвигания трубы на вращающийся конус (рис. 27). Этот способ состоит из следующих технологических операций:

закрепление трубы в устройстве; одевание металлического фланца на конец трубы; подача закрепленной трубы на вращающийся коиус и отбортовка конца трубы; поджим отбортовки к фланцу неподвижной оправкой; охлаждение готовой отбортовки; извлечение изделия из устройства.

Отбортовку фторопластовых труб таким способов произ-

Рис. 27. Схема отбортовки труб из фторопласта без внешнего нагрева:

€

а — подготовка конца трубы перед отбортовкой; б — отбортовка вращающимся ковусом; в — поджим отбортовки неподвижной оправкой.

водят в стационарных условиях на специальном устройстве, состоящем из подвижного зажима трубы и металлического конуса, вращающегося с помощью электропривода. Целесообразно использовать для этой цели токарные станки, при этом конус устанавливается во вращающемся патроне токарного станка, а трубу посредством зажимных хомутов закрепляют в суппорте. Оправку для поджима отбортовки к фланцу выполняют из текстолита. Оборудование для отбортовки фторопластовых труб без нагрева внешним источником тепла должно обеспечивать частоту вращения конуса 8—16 с-1 и давление не менее 3 МПа.

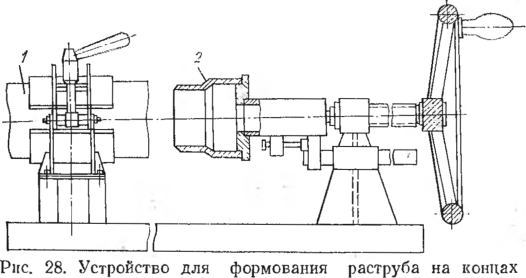

Формование раструбов на концах труб из ПВД, ПНД и ПП различных диаметров выполняют под раструбную сварку нагретым инструментом, а труб из ПВХ под склеивание и сварку — нагретым газом. Технологический процесс формования раструбов на концах пластмассовых труб состоит из следующих операций: разогрев конца трубы; закрепление трубы перед формованием; формование раструба на разогретом конце трубы; охлаждение отформованного раструба; высвобождение готового изделия.

Перед формованием раструба конец трубы нагревают до высокоэластичного состояния. Температура теплоносителя для нагрева концов труб под раструбы соответствует температуре нагрева, рекомендуемой при формовании отбортовок.

В нагретый конец закрепленной трубы с помощью специального устройства вводят строго по оси трубы формующий пуансон, после чего конец трубы приобретает форму наружной части пуансона. Не допускается перекос отформованного раструба.

Формующие пуансоны изготавливают из алюминиевого сплава или стали. Их наружные поверхности рекомендуется хромировать и полировать. Отформованный раструб трубы принудительно охлаждают вместе с пуансоном При этом применяется проточная вода или сжатый воздух температурой ие выше 35 °С. После формования раструбы торцуют.

В изготовленный раструб для сохранения его размеров вставляют распорную инвентарную заглушку, диаметр которой равен диаметру формующего пуансона. Эту заглушку из раструба вынимают перед сваркой или склеиванием. Изготавливают распорные заглушки из отрезков металлических труб или из дерева твердых пород.

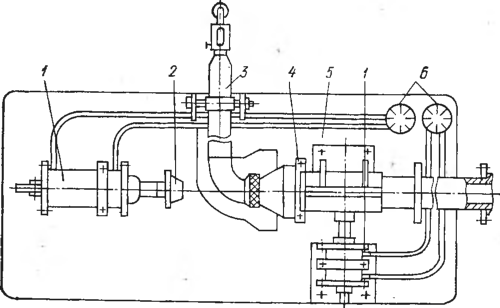

Формование раструбов на конце нагретых труб выполняют с помощью устройств (рис. 28), состоящих из зажима с вкладышами для труб различного диаметра, винтового механизма, иа конец которого навинчиваются пуансоны, формую*

труб:

I — труба; 2 — пуансон.

щие раструб. Пуансоны подает во внутрь нагретой трубы механизм. При этом в разогретый конец трубы вводится пуансон до упора, который предохраняет от деформации участок трубы за формуемым концом.

На трубах из ПВХ допускается формовать раструб способом вдавливания холодной трубы со снятой фаской на конце в разогретый конец другой.

Формование переходов. Изготовление переходов пластмассовых труб формованием осуществляется с помощью специальной оснастки, принципиальная схема которой представлена на рис. 29. Приводным устройством может служить механический или гидравлический пресс с рабочим ходом 300—500 мм.

Разогрев заготовки осуществляется так же, как при формовании утолщенных буртов. Затем заготовка вставляется в устройство, и формуется переход. После полного остывания с помощью выталкивателя и втулки переход извлекается из матрицы.

Формование горловин переходных тройников. Различают два способа формования горловин в трубах с помощью: пуансона без формования толщины стенки горловины (рис. 30, а); пуансона и матрицы с формованием толщины стенки горловины (рнс. 30, б)

Для труб типа С и Т предпочтительно применение способа с формованием толщины стеики горловины, так как при этом высота горловины может быть получена на 15—20 %

I — выталкиватель: 2 — втулка;

3 — флаиец упорного кронштейна; 4 — фланец матрицы: б —

водяная рубашка; 6 — матрица; 7 — пуансон.

Рис. 30. Схема процесса вытяжки горловин р трубах: а — без формования толтины стенки; б — с формованием толщины стенки; 1—матрица; 2 — пуансон; 3 — пластмассовая труба с отверстием.

больше, кроме этого наружный и внутренний диаметры горловины можно отформовать равными соответствующим диаметрам привариваемых ответвлений. Технология образования горловин включает выполнение следующих операций: резка труб на заготовки; измерение толщины стенки трубы; разметка и сверление отверстий в трубе в месте формования горловин; нагрев трубы-заготовки в зоне формования; ввод пуансона внутрь трубы; соединение пуансона с тянущим устройством; формование горловины; охлаждение горловины; извлечение пуансона из горловины; торцовка горловины.

Перед разметкой отверстия в заготовке измеряют толщину стенки в четырех диаметрально противоположных точках. Отверстие под формование размечается в месте наибольшего утолщения стенки. Высота горловины и толщина ее стенки зависят от формы и размеров отверстия в трубе.

Для получения горловины с равномерной толщиной стенки по периметру в трубах вырезают отверстия эллипсовидной пли овальной формы, большая ось которых расположена вдоль оси трубы. Расстояние от центра горловины до торца трубы должно быть ие менее двух наружных диаметров трубы.

Перед формованием горловины зону трубы вокруг отверстия нагревают в глицериновой ванне, горячим воздухом или инфракрасным излучением с помощью специальных электрических устройств для местного нагрева труб. Прогревать участок трубы вокруг отверстия следует равномерно по всей толщине стенки с внутренней и наружной сторон трубы. Диаметр нагреваемого участка должен быть больше наружного диаметра горловины на 30±10 мм. Эта зона вокруг отверстия в трубе, нагретая до заданной температуры, не должна терять устойчивости. Температура нагрева глицерина в ванне при формовании горловин без изменения толщины стенки трубы должна быть для труб из ПВД— 105+5, ПНД — 135+5, ПП— 165+5 °С. В случае формования горловин с изменением толщины стенки трубы температура нагрева глицерина в ванне увеличивается и составляет для труб из ПВД — 200+ 10 °С, ПНД —220±10°С, ПП — 260±10°С.

При местном нагреве труб горячим воздухом температура теплоносителя должна на 25—30 °С превышать температуру жидкости в глицериновой ванне. Продолжительность иагрева труб увеличивается при увеличении диаметров и толщины стенки обрабатываемых пластмассовых труб.

Техническая характеристика устройства для местного нагрева труб воздухом

Наружный диаметр нагреваемых труб

Он, мм................63—225

Изготовитель ....... Полтавский онытный

литейно-механический завод Миимонтаж-спецстроя УССР Устройство для местного нагрева труб воздухом (рис. 31) состоит из цилиндрического корпуса, внутри которого по окружности размещены U-образные металлические трубчатые нагревательные элементы; нагревательной камеры с уплотнителями, устанавливаемой непосредственно на трубу; крышки; сменных воздухораспылнтелей. Внутрь камеры от компрессора подают сжатый воздух. Благодаря спиральным ребрам воздух движется по каналам вокруг трубчатых нагревательных элементов, чем обеспечивается его равномерный нагрев. Для замера температуры воздуха в камере предусмотрен спе-

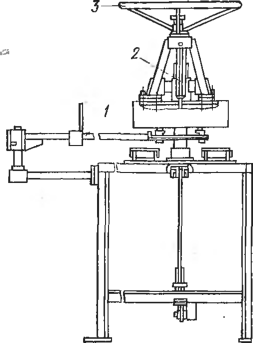

Рис. 32. Установка для вытяжки горловин переходных тройников:

1 — кронштейн: 2 — внит: 3 — штурвал.

циальный патрубок. Перед формованием горловин устройство для местного нагрева труб устанавливают на заготовку с таким расчетом, чтобы место формования горловины (отверстие в трубе) находилось в центре нагревательного устройства, после чего нагретая заготовка передается непосредственно на формование горловины. Время между нагревом трубы и формованием горловины не должно превышать 1 мин.

Рис. 31. Устройство для местного нагрева труб перед вытяжкой горловины: 1 — нагревательные элементы; 2 — камера; S — штуцер.

Формование горловин с наружным диаметром до 160 мм в трубах диаметром до 225 мм можно производить с помощью специальной установки (рис. 32), состоящей из стола, механизма для формования горловин и комплекта сменного форму-юшего инструмента — пуансонов и матриц для ответвления различных диаметров. На столе размещена штанга, обеспечивающая фиксированное размещение пуансоиа внутри трубы. Механизм для формования включает сварную стойку и кронштейн, которые перемешаются по направляющим, находящимся на столе. В стойке размешен полый винт с тягой для зацепления пуансона. Привод винта ручной, осуществля-

ется с помощью штурвала. Сменные матрицы крепятся к стойке двумя болтами. В конструкции матрицы предусмотрен плавающий нож, позволяющий в процессе вытяжки горловины одновременно производить торцовку ее вершииы.

Техническая характеристика установки для формования горловин

Наружный диаметр обрабатываемых

труб ?>„, мм.......¦ 90—225

Наружный диаметр горловин, мм . 63—160

Изготовитель.......Полтавский опытный

литейно-механическнй завод Минмонтаж-спецстроя УССР

Поверхности формующих инструментов (пуансона и матрицы), соприкасающихся с трубой, должны иметь шероховатость не грубее /?а=1,25 мкм по ГОСТ 2789—73*. Формующий торец пуансона может иметь коническую или сферическую форму. Высота цилиндрической части пуансона, а также высота цилиндрического ответвления в матрице не должны быть менее высоты горловины. Для компенсации усадки горловин после формования диаметр формующего инструмента должен превышать размеры внутреннего диаметра горловины на 2 %.

На формующий торец пуаисоиа и поверхность матрицы наносится маркировка, содержащая сведения о размерах выполняемой горловины.

Перед формованием горловины заготовку с нагретой зоной вокруг отверстия устанавливают и закрепляют в матрице так, чтобы тяга, предназначенная для зацепления пуансона, находилась точно по центру отверстия в трубе, а отверстие в трубе располагалось концентрично отверстию в матрице. С торца заготовки внутрь трубы вставляют пуансон, который затем соединяют с механизмом вытяжки. Вращением штурвала пуансон втягивают в отверстие в трубе до тех пор, пока образующаяся горловина не охватит всю цилиндрическую часть пуансона. Скорость движения пуансона при формовании горловины должна составлять 0,8—I м/мни. Движение пуансона в отверстии осуществляют до выхода его цилиндрической части из образовавшейся горловины; в гаком положении пуансон фиксируют и извлекают из горловины только после ее охлаждения до температуры 30 СС и ниже.

Отформованную горловину охлаждают вместе с оснасткой (пуансоном и матрицей) проточной водой, сжатым воздухом или в естественных условиях до температуры окружающего воздуха, затем торцуют, установив заготовку в зажим станка для механической обработки труб (см. рис. 21), пли с помощью переносного устройства для торцовки и снятия фасок иа -концах труб (см. рис. 22). Высота горловин после торцовки не должна быть меньше размеров, приведенных в ОСТ 36-55-81.

Для обеспечения высокого качества переходных тройннков прн изготовлении горловины рекомендуется проводить пооперационный контроль, при этом нужно проверять размеры отверстий в трубах, расстояния между отверстиями (в коллекторах), температуру нагрева зоны вытяжки в заготовке, размеры отформованной горловины и др.

Поверхность трубы и горловины должна быть ровной и гладкой. Допускаются незначительные следы формующего инструмента, не уменьшающие толщину стенки горловины ниже допускаемых отклонений толщины стенки привариваемого к горловине ответвления.

Диаметр горловины, овальность и толщина ее стенки должны быть в пределах допусков на пластмассовые трубы, привариваемые к вытянутым горловинам.

Калибровка концов труб. Калибровку концов труб из ПВХ выполняют при их подготовке к склеиванию Для раструбной сварки труб из ПНД, ПВД и ПГ1 калибровку концог отдельно ие производят, так как этот процесс выполняется при оплавлении конца трубы по поверхности сварки в гильзе нагревательного инструмента.

При калибровке концов труб из ПВХ нагретую в глицериновой ванне или горячим воздухом до температуры 130±5°С трубу вставляют с помощью специального устройства в калибровочную гильзу. Калибровку конца трубы можно выполнять с помощью устройства, применяемого для формования раструба (см. рис. 28). Остывание конца трубы должно происходить вместе с гильзой.

При гнутье пластмассовых труб необходимо выполнить следующие операции: разметку и резку труб на заготовки; измерение толщины стенки трубы; нагрев трубы; гнутье; охлаждение детали после гнутья; торцовку концов детали.

Т а б л и ц.а 55. Длина заготовок при гнутье труб в зависимости от диаметра труб

| со | Наружный диаметр труб, мм | ||||||||||

| Угол с гиба, град. | 25 |

32 | 40 | 50 |

63 | 75 | 90 |

ПО | 125 | 140 | 160 |

670

786

901

1131

853. 975 762

1000 1143 839

J146 1310 1023 1439 1645 1285

Рекомендуемая длина заготовок труб для их гнутья приведена в табл. 55.

Трубу гнут так, чтобы утолщенная стенка располагалась с наружной стороны гиба. Заготовку трубы предварительно нагревают до заданной температуры в жидкостных (глицериновых, гликолевых) ваннах, электропечах или в газовых и паровых камерах. Вертикальные глицериновые жидкостные ванны более производительны, чем электропечи. Для выполнения местных гибов на длинных трубах применяют воздушную тоннельную электропечь. Места прохода трубы через торцевые крышки.печи должны быть уплотнены по наружному диаметру, а концы труб заглушены пробками.

При нагреве в вертикальных 'жидкостных ваннах заготовка должна быть погружена в ванну так, чтобы ее конец длиной не менее 2 Д, выступал над уровнем жидкости (табл. 56). Если размеры нагревательного устройства не позволяют нагреть заготовку по всей длине, ее следует гнуть в несколько приемов. При этом повторный нагрев согнутого участка не допускается.

Таблица 56 Глубина погружения заготовок, мм, в жидкостную ванну при гнутье на угол 90°

| Материал труб |

Наружны? | диаметр трубы, мм | |||||||||

| 25 |

32 | 40 | 50 |

63 | 75 | 90 |

110 | 125 | 140 | 160 | |

| ПВД |

200 | 280 | 350 | 435 | 540 |

655 | 785 | 960 |

1180 | 1220 | 1395 |

| ПНД, пп |

215 | 290 | 360 |

450 | 560 | 675 | 805 | 990 |

1220 | 1255 | 1435 |

| пв-х | 195 |

275 | 345 | 425 | 525 | 640 |

770 | 940 | 1140 |

1200 | 1365 |

Температура жидкости в ванне должна составлять для труб из ПНД — 135+5, ПВД — 105+5, ПП — 165+5, ПВХ — 135+5 °С.

При нагреве труб в электропечах температуру воздуха следует поддерживать на 25—30 СС выше, чем температуру жидкости при нагреве трубы в ванне. Температуру нагрева регулируют терморегуляторами, а при их отсутствии — вручную по показаниям термометров. Прогрев нужно производить равномерно по толщине стенки и длине сгибаемого участка. Заготовка, нагретая до требуемой температуры, должна, не теряя устойчивости, находиться в высокоэластичном состоянии.

При нагреве труб из фторопласта-4 степень нагрева определяют моментом посветления нагреваемого участка трубы, что соответствует температуре 300 °С.

Для предотвращения чрезмерного охлаждения нагретой заготовки время между окончанием нагрева и началом гнутья не должно превышать 40—60 с. Гибку нужно выполнять плавно, без рывков и резких движений.

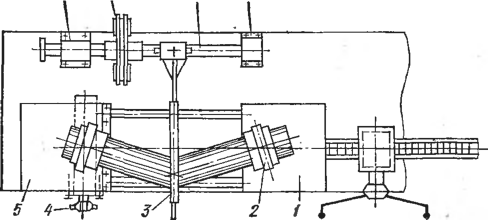

Трубы из полиэтилена, полипропилена и поливинилхлорида гнут на специальных трубогибочных стайках одним из следующих способов.

1. Обкатка нагретой трубы роликом вокруг гибочного шаблона без применения наполнителя (рис. 33). Такую техноло-

2

Рис. 34. Схема гнутья труб способом обкатки с внутренней оправкой:

Рис. 33. Схема гнутья труб способом обкатки без наполнителя:

/ — гибочный шаблон; 2 — зажим; 3 — труба; 4 — ролик; 5 — рычаг; п — зазор между гибочным шаблоном и роликом.

/ — гибочный шаблон; 2 — зажим; 3 — дорн; 4 — труба; 5 — прижимная планка; Д L — опе

режение дорна.

гию применяют для пластмассовых труб с отношением толщины стенкн трубы S к наружному диаметру трубы Д, не меиее 0,065 и радиусом изгиба 3,5 D„ и более. Указанное отношение определяет номенклатуру пластмассовых труб, которые можно гнуть без наполнителя. К ним относятся трубы из ПВХ, ПНД типов С и Т, ПВД типов CJ1, С и Л, ПП типов С. При гнутье обкатывающий ролик, который должен свободно вращаться вокруг своей оси, подводят вплотную к трубе. Зазор между гибочным шаблоном и обкатывающим роликом не должен превышать 10 % наружного диаметра изгибаемой трубы.

Диаметр ручьев гибочного шаблона и обкатывающего ролика должен быть равен номинальному диаметру изгибаемой трубы. Ручьи должны быть тщательно обработаны, не иметь заусенцев, острых кромок и других дефектов, способных повредить поверхность трубы при гнутье. В зависимости от наружного диаметра размеры радиусов гибочных шаблонов принимают следующие:

Наружный диаметр труб, мм 25 32 40 50 63 75 90 110 125 140 160 Радиус шаблона R, мм . . 78 114 140 180 220 265 320 400 450 500 560

2. Обкатка вокруг гибочного шаблона разогретой трубы с внутренней оправкой—дорном (рис. 34). Этот способ применяется при отношении толщины стенки трубы к ее наружному диаметру менее 0,065. При гнутье таким способом во внутрь пластмассовой трубы вводят формующую текстолитовую оправку — составной или ложкообразный дорн.

3. По шаблонам с применением наполнителей для того, чтобы избежать смятия стенок труб. Наполнители помещают в трубу до нагрева и гнутья. В качестве наполнителей для труб из полиэтилена, полипропилена и поливинилхлорида используют резиновый жгут, гибкий металлический шланг или толстостенный резиновый шланг из термостойкой резины, набитый песком или раздуваемый сжатым воздухом. Наружный днаметр жгута или металлического шланга должен быть на

1—2 мм меньше внутреннего диаметра изгибаемой трубы. Резиновый шланг, набитый песком, рекомендуется применять при гнутье труб ?>„ свыше 50 мм. В отдельных случаях наполнителем служит чистый речной песок или соль, предварительно нагретые до 100 °С. Горячим песком заполняют только ту часть трубы, которая подвергается нагреву для гибки. Концы труб после заполнения песком закрывают пробками. Способ этот малопроизводителен, требует последующей очистки внутренней поверхности труб, поэтому его можно рекомендовать лишь в случаях, когда невозможно использовать жгут или шланг.

По качеству гнутья первый н второй способы равноценны. Однако, способ гнутья обкаткой ролика вокруг гибочного шаблона более универсален, т. е. охватывает больший диапазон пластмассовых труб, а также более производителен. Третий способ (гнутье по шаблону с наполнителем) применяется при отсутствии трубогибочного оборудования и является наименее производительным.

Угол гнутья контролируют по круговой шкале на гибочном шаблоне. Для получения необходимого угла нужно перегибать трубу с учетом ее пружинения: для труб из ПВД при угле 90°— Лф рапна 6°; для труб из ПНД и ПП — 10°; для фторопластовых труб—10—15°. Те же значения перегиба используют при других углах изгиба. Перегибать грубы их ПВХ не следует, так как они не пружинят. После гибки отклонение угла изгиба от заданного не должно превышать ±3°

Для гнутья труб из фторопласта-4 в качестве наполнителя применяют только песок, нагретый до температуры 200—250°. До набивки их горячим песком производят отбортовку. Сопутствующий нагрев труб из фторопласта не требуется.

Согнутые трубы из полиэтилена и фторопласта рекомендуется охлаждать холодной водой, сжатым воздухом и др. до температуры окружающего воздуха не снимая с трубогиба. Трубы из поливинилхлорида можно освобождать из гибочных приспособлений после охлаждения до температуры 40 °С. Согнутые и снятые с трубогиба трубы целесообразно установить в специальное приспособление, предотвращающее разгибание трубы при длительном хранении.

По окончании гнутья производят внешии'й осмотр согнутой детали, проверяют ее размеры. Поверхность изогнутых труб должна быть ровной и гладкой. Допускаются незначительные следы от гибочного инструмента. Трещины и вмятины не допускаются. Овальность сечения в месте гиба не должна превышать 8 %.

§ 4. СВАРКА ТРУБ И ДЕТАЛЕЙ

Наибольшее применение при изготовлении и монтаже пластмассовых трубопроводов получил метод сварки нагретым инструментом встык.

Пластмассовые трубы нужно подготовить к сварке не ранее, чем за 8 ч. Трубопроводы из полипропилена и поливинилхлорида сваривают при температуре окружающего воздуха не ниже -|-5 °С, а полиэтилена — не ниже —5 “С. При более низких температурах сварку осуществляют в утепленных укрытиях. В случае выхода трубы за пределы укрытия на ее конце рекомендуется устанавливать съемные заглушки. Место проведения сварочных работ должно быть защищено от сквозняков, пыли, ветра и атмосферных осадков. Сварные соединения нужно охлаждать только естественным путем и подвергать нагрузке только после 24 ч после сварки.

Технологический процесс сварки труб нагретым инструментом встык состоит из следующих операций: очистка и обезжиривание труб; установка и центровка труб в зажимах сварочного устройства; торцовка труб; ввод нагревательного инструмента и оплавление торцов; вывод нагревательного инструмента и соединение труб под давлением (осадка); охлаждение сварочного соединения под осевой нагрузкой. Оптимальные технологические режимы сварки пластмассовых труб нагретым инструментом встык при температуре 20 °С приведены в табл. 57.

Достаточную степень оплавления труб ориентировочно можно определить визуально по образованию на кромках торцов по всему периметру валика оплавленного материала. Высота валиков после сварки должна быть не более 2—2,5 мм при толщине стенки трубы до 5 мм и не более 3—5 мм при ее толщине 6—20 мм. При сварке нагретым инструментом встык зазор между торцами труб, установленными в сварочном устройстве, не должен превышать 0,3 мм для труб диаметром до 110 мм, 0,4 мм — диаметром до 225 мм, 0,5 мм — диаметром до 315 мм и 0,6 мм — диаметром более 315 мм. Это нужно для того, чтобы свариваемые торцы труб можно было одновременно по всей плоскости торца прижать к нагревательному инструменту, а после оплавления — один к другому.

Для получения контролируемого осевого усилия, прикладываемого к трубам при оплавлении и осадке, механизации технологических процессов, сварку производят на специальных сварочных установках, оснащенных нагревателями с автоматическим регулированием температуры рабочих поверхностей.

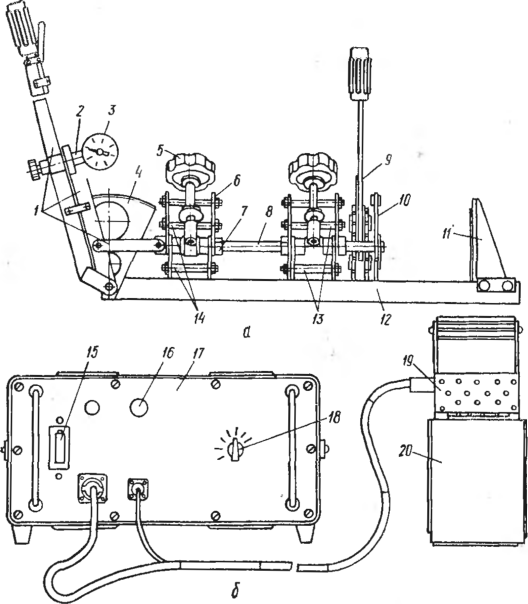

Установки для сварки пластмассовых труб, разработанные Институтом электросварки им. Е. О. Патона АН УССР УСТТ-110 и УСТТ-225, аналогичны по конструкции и предназначены для применения в условиях монтажной площадки, в том числе на бровках траншей, в траишсях, в каналах и др. Установка типа УСТТ-110 (рис. 35) имеет центратор, устройство для торцовки, нагреватель, блок управления

Таблица 57. Оптимальные значения основных технологических режимов сварки встык

| Материал труб |

||||

| Параметр |

ПВЛ | ПНД | пп | пвх |

Температура нагрева тельного инструмента.

°С

Давление при оплавлении торцоа труб. МПа Глубина проплавления материала труб.'мм Продолжительность оплавления, с, при толщине стенки, мм:

ДО 4 5—10 10—15 16 и более Продолжительность технологической паузы между окончанием оплавления и соединением оплавленных поверхнсх> тей труб, с, не более Давление осадки труб прн сварке и охлаждении соединения. МПа Продолжительность охлаждения соединения под даалением осадки, с, при толщине стенки труб, мм: до 4 5-10 10—15 16 и более

и устройство для крепления соединительных деталей при их приварке к трубе.

Центратор состоит из подвижного 14 и неподвижного 13 зажимов, размещенных на двух направляющих 8, а также рычажной системы 1 с расположенными на ней индикатором давления 2, манометра 3, который служит для определения усилий сжатия труб. При достижении необходимого усилия сжатия положение системы рычагов фиксируется защелкой иа зубчатом секторе 4, что позволяет производить оплавление свариваемых концов труб и охлаждение стыка при ^требуемом осевом усилии. Зажимы 13 и 14 состоят из нижней фиксированной 7 и верхней откидывающейся 6 полуобойм, которые

220dr 10 230±Ю 240±Ю

0,03—0,05 0,06—0,08 0,08—0,1

240dr 5 0.03—0.05 1,5—2

1—2

1—2

1,5—2

До 60 80—120 120—240 240

До 35 40—60 60—80

До 35 50—85 85—160 160

До 50 70—110 110-1200 200

2

0,25

3

0,1

2

0,2

0.2

До 240 300—600 600—780 960

До 180 240—480 480-720

До 240 300—540 540—720 900

До 180 240—480 480—720 900

Рис. 35. Установка УСТТ-110 для сварки пластмассовых труб: о — центратор с торцовочным устройством; б “блок управления с нагревательным инструментом.

комплектуются сменными зажимными полухомутами. Зажим трубы производится винтом 5. Торцы направляющих 8 имеют резьбовые отверстия для крепления соединительных деталей.

Торцующее устройство 9 состоит из двух зубчатых дисков, установочной планки, рукоятки и трех накладных ножей,

особенностью конструкции которых является малый .угол заточки относительно торцевой поверхности трубы и простота регулирования размещения на дисках. При работе торцующее устройство фиксируется йа центраторе, а вращение дисков с ножами производится посредством рукоятки с защелкой.

Нагревательный инструмент 19 изготовлен разборным из двух пластин алюминиевого сплава, между которыми помещен электронагревательный элемент из нихромовой проволоки диаметром 1,2 мм для установки УСТТ-11'0 или 1,6 мм для установки УСТТ-225. Контроль температуры нагревательного инструмента производится резисторным датчиком. В процессе работы нагревательный инструмент 19 устанавливается в кассете 20.

В блоке управления 17 размещены понижающий трансформатор 220/36 В мощностью 1 кВт, электронный регулятор ступенчатого регулирования температуры 18, индикаторная лампочка готовности нагревателя к работе 16 и тумблер подключения электропитания 15.

Устройство для крепления соединительных деталей представляет собой раму 12, к которой в четырех точках крепится центратор трехсекционного захвата 10, а также подвижный упорный кронштейн И.

Техническая характеристика установок для сварки пластмассовых труб УСТТ-110

УСТТ-225

Диаметр свариваемых труб, мм .

Мощность нагревателя,

кВт......

63—-110

160—225

1

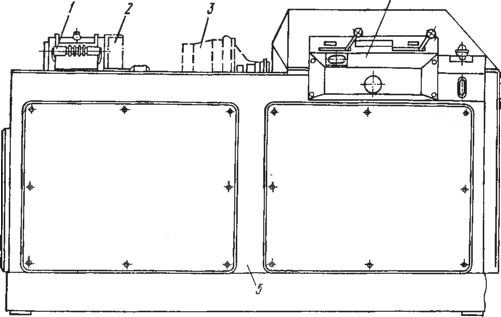

С применением сварки нагретым инструментом встык в трубозаготовительных цехах изготавливают соединительные детали и элементы трубопроводов пз ПНД, ПВД и ПП. Сварка соединительных деталей выполняется на специальных установках, включающих необходимые устройства для выполнения всех технологических операции.

Установки типа УСДП-110 и УСДП-225 конструкции ВНПИмонтажспецстроя предназначены для стыковой сварки

нагретым инструментом соединительных деталей по ОСТ 36 55-77 (сварных отводов под углом 30, 45, 60 и 90°, тройни ков равнопроходных и переходных, крестовин), прямолиней ных секций, а также отдельных Tpv6 с нормализованными литыми или сварными соединительными деталями и элементен трубопроводов между собой.

В станине установки УСДП-225 (рис. 36) размещено электрооборудование (понижающий трансформатор, пускатель, сигнальное устройство и др.) и комплектующие детали (сменные хомуты и вкладыши для труб различных диаметров и др.). На станине имеются две каретки, одна из которых перемещается в продольном направлении относительно к оси трубы, вторая ¦— в поперечном. Последняя приводится в действие винтовой парой и предназначена для совмещения торцов стыкуемых труб. Каретка продольного хода предназначена для перемещения труб при их оплавлении и осадке. Для передвижения этой каретки по цилиндрической направляющей применяется реечная передача.

Усилие сжатия труб при их оплавлении и осадке обеспечивается пружиной, размещенной между рейкой и кареткой продольного хода. Для фиксирования достигнутого усилия рейка снабжена стопорным элементом. На каретках имеются хомуты, которые можно повернуть на заданный угол и зафиксировать. Последовательность работы на установке такая: свариваемые трубы устанавливают в хомутах, перемещают каретку поперечного хода до совмещения стыкуемых торцов труб. Торцовочным устройством производят обработку торцов труб, после чего выводят ее из зоны сварки. Путем перемещения по направляющей оси и поворота устанавливают нагреватель между торцами свариваемых труб. С помощью реечной передачи перемещают каретку продольного хода с зажатой трубой до начала контакта свариваемых труб с нагревателем. После оплавления нагреватель выводят из зоны сварки и производят осадку свариваемых труб. Обеспечение заданных величин оплавления и осадки происходит автоматически.

Техническая характеристика установок для сварки соединительных деталей

УСДП-110 УСДП-225

Диаметры свариваемых

труб, мм..........03, 75, 90, 110 125, 140, 160,

180, 200, 225

Мощность нагревателя,

кВт......0,5 1,5

Рис. 36. Установка УСДП-225 для сварки соединительных деталей и узлов пластмассовых трубопроводов:

1 — каретка продольного хода; 2 — хомут; 3 — нагреватель; 4 — винтовая пара; 5 — каретка поперечного хода; 6 —»подшипник; 7 —торцовка; 8 — ось.

| Напряжение, В . | 36 | 36 |

| Производительность, сты- | ||

|

ков/ч...... | 8 |

6 |

| Габариты,м . | 0,8X0,7X1,0 |

1.2X0,9X1,3 |

| Масса, кг ... | 150 |

370 |

| Изготовитель .... | Полтавский |

опытный литейно-ме |

| ханический |

завод Минмонтаж- |

спецстроя УССР