Глава девятая течение газа в ступени турбомашины

ГЛАВА ДЕВЯТАЯ

ТЕЧЕНИЕ ГАЗА В СТУПЕНИ ТУРБОМАШИНЫ

9-1. ОСНОВНЫЕ УРАВНЕНИЯ

В ступени турбомашиньи происходит преобразование потенциальной энергии газа в механическую работу (турбина) или механической работы в потенциальную энергию газа (компрессор). В обоих случаях поток газа совершает энергетический обмен с окружающей средой.

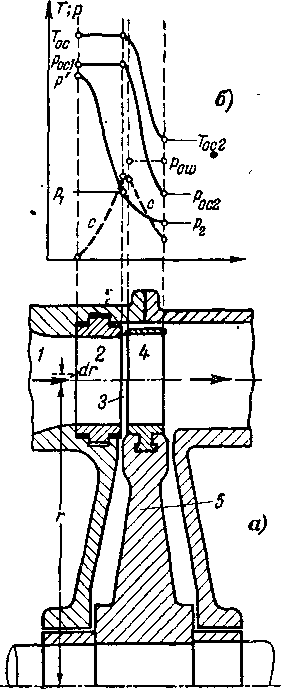

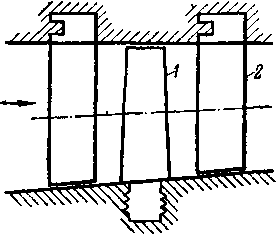

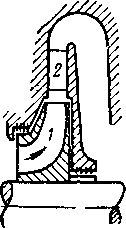

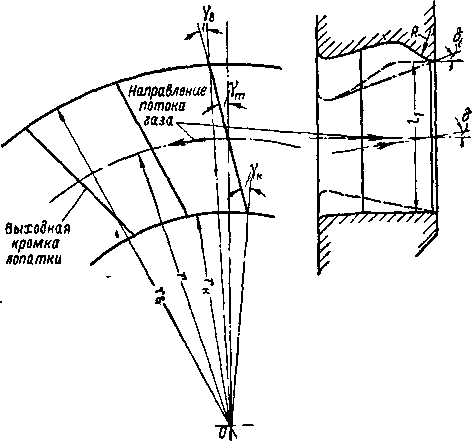

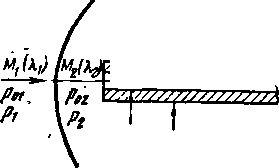

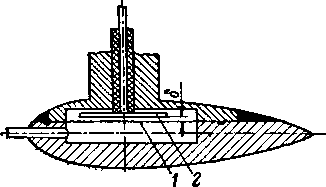

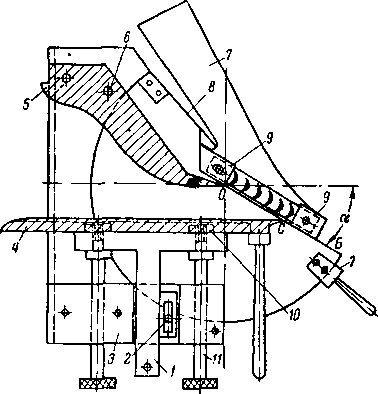

Рассмотрим принципиальную схему ступени турбины с осевым потоком газа. На рис. 9-1 показаны основные элементы такой ступени. По входному патрубку 1 газ подводится к неподвижной направляющей решетке 2, где часть его потенциальной энергии преобразуется в кинетическую энергию. Приобретая в направляющей решетке значительные скорости, поток газа проходит через зазор 3 и попадает на рабочие лопатки 4, укрепленные на колесе 5. Здесь происходит перенос энергии к ротору турбины.

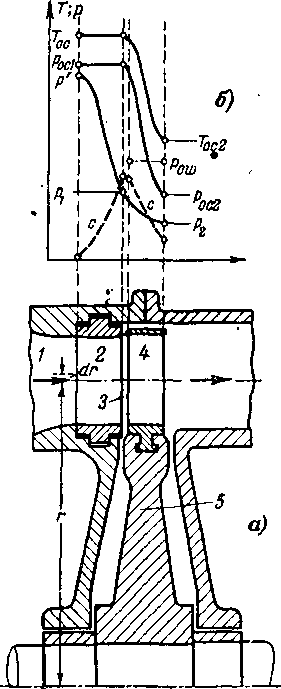

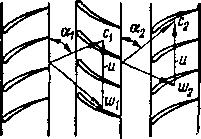

Радиусами г и r+dr проведем два цилиндрических сечения, ось которых будет совпадать с осью турбины. Этими сечениями выделим элементарную ступень турбины; развертывая ее на плоскость (рис. 9-2,а), можно проследить характер изменения скоростей в проточной части ступени167.

Введем в отличие от предыдущего следующие обозначения скоростей:

с — скорость абсолютного движения газа; скорость газа в относительном движении;

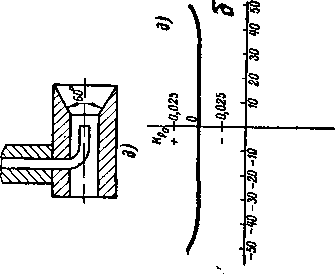

Рис. 9-1. Схема ступени турбины в осевом потоке газа (а) и распределение параметров торможения, статических давлений и скоростей •в проточной части (б).

w

¦ скорость переносного движения (окружная скорость); и wи — проекции ско

a -

ростей абсолютного и относительного потоков на направление скорости и;

- проекции скоростей абсолютного и относительного потоков на направление оси вращения;

W

.,w — радиальные составляющие скоростей абсолютного и относительного потоков.

Индексом 1 обозначим скорости, относящиеся ко

входу, a индек!сол^ 2 — к выходу из рабочих лопаток.

Рабочий процесс ступени турбины можно (проследить по рис. 9-1 и 9-2. В межлопаточных каналах направляющей решетки поток газа ускоряется и одновременно поворачивается, покидая ее со скоростью с\, направленной под углом си к оси решетки (рис. 9-2,а). При этом ло-6П2.2 Дейч Михаил Ефимович

Д 27 Техническая газодинамика. Изд. 2-е, переработ. М.—Л.

Госэнергоиздат, 1961

с черт. и илл. 6П2.2

design pashaok

Редактор Б. Я¦ Шумяцкий Техн. редактор А. М. Фридкин

ГЛАВА ДЕВЯТАЯ

ТЕЧЕНИЕ ГАЗА В СТУПЕНИ ТУРБОМАШИНЫ

9-1. ОСНОВНЫЕ УРАВНЕНИЯ

В ступени турбомашиньи происходит преобразование потенциальной энергии газа в механическую работу (турбина) или механической работы в потенциальную энергию газа (компрессор). В обоих случаях поток газа совершает энергетический обмен с окружающей средой.

Рассмотрим принципиальную схему ступени турбины с осевым потоком газа. На рис. 9-1 показаны основные элементы такой ступени. По входному патрубку 1 газ подводится к неподвижной направляющей решетке 2, где часть его потенциальной энергии преобразуется в кинетическую энергию. Приобретая в направляющей решетке значительные скорости, поток газа проходит через зазор 3 и попадает на рабочие лопатки 4, укрепленные на колесе 5. Здесь происходит перенос энергии к ротору турбины.

Радиусами г и r+dr проведем два цилиндрических сечения, ось которых будет совпадать с осью турбины. Этими сечениями выделим элементарную ступень турби-ньи; развертывая ее на плоскость (рис. 9-2,а), можно проследить характер изменения скоростей в проточной части ступени168.

Введем в отличие от предыдущего следующие обозначения скоростей:

с — скорость абсолютного движения газа; w — скорость газа в относительном движении; и — скорость переносного движения (окружная скорость); проекции скоростей абсолютного и относительного потоков на направление скорости и;

Рис. 9-1. Схема ступени турбины в осевом потоке газа (а) и распределение параметров торможения, статических давлений н скоростей ¦в проточной части (б).

си И W

проекции скоростей абсолютного и относительного потоков на направление оси вращения;

W

радиальные составляющие скоростей абсолютного и относительного потоков.

W

Индексом 1 обозначим скорости, относящиеся ко

входу, а индекСол^ 2 — к выходу из рабочих лопаток.

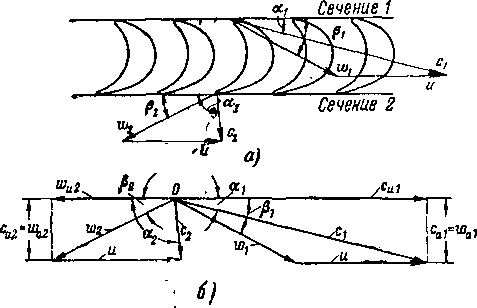

Рабочий процесс ступени турбины можно проследить по рис. 9-1 и 9-2. В межлопаточных каналах направляющей решетки поток газа ускоряется и одновременно поворачивается, покидая ее со скоростью сь направленной под углом си к оси решетки (рис. 9-2,а). При этом по-генциальная энергия газа преобразуется в кинетическую энергию потока.

На рабочие лопатки поток входит с относительной скоростью wI, которую легко получить, ‘построив входной треугольник скоростей.

В межлопаточных каналах рабочей решетки происходи? поворот потока в относительном движении; при

Рис. 9-2. Развертка проточной части (а) и треугольники скоростей осевой ступени (б).

этом силы давления газа производят работу вращения ротора турбины. Поток выходит из рабочих лопаток с относительной скоростью w2 под углом Рг к оси решетки. Зная окружную скорость и, легко построить выходной треугольник скоростей и определить скорость абсолютного потока на выходе из ступени с2 (рис. 9-2,а). Часто входной и выходной треугольники скоростей изображают из одного полюса, как показано на рис. 9-2,6.

Таким образом, энергия газа передается к ротору турбины благодаря тому, что силы давления три повороте потока на лопатках производят работу вращения ротора. В результате температура и давление торможения абсолютного потока уменьшаются так, что

1 ос ‘ ос 2

Р ос\ > Рос2-

' Характерной особенностью рассмотренного процесса является его ступенчатый характер: потенциальная энергия вначале преобразуется 1 кинетическую энергию движущегося газа, а затем на рабочем колесе кинетическая энергия преобразуется в механическую работу. Такой процесс в чистом виде имеет место в активной ступени: статические давления на входе и выходе из рабочей решетки примерно одинаковы, а скорости Wi и W2 различаются только за счет потерь в рабочей решетке.

В чисто реактивной ступени оба составляющих процесса протекают одновременно на рабочем колесе. Поток газа в рабочих каналах в относительном движении ускоряется и одновременно совершает работу вращения ротора. Широкое применение находят промежуточные типы ступеней, в которых рационально сочетаются оба принципа — активный и реактивный. В этом случае преобразование потенциальной энергии газа в кинетическую осуществляется частично в неподвижной решетке и частично в рабочих каналах.

Изменение статических параметров потока и параметров торможения в проточной части такой ступени показано на рис. 9-1,1.

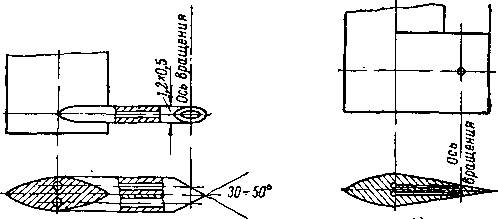

Ступень может быть выполнена также с радиальным потоком газа. В такой ступени газ движется в радиальных плоскостях от оси вращения к периферии или, наоборот, к оси вращения. Радиальная ступень может быть активного, реактивного или промежуточного типа.

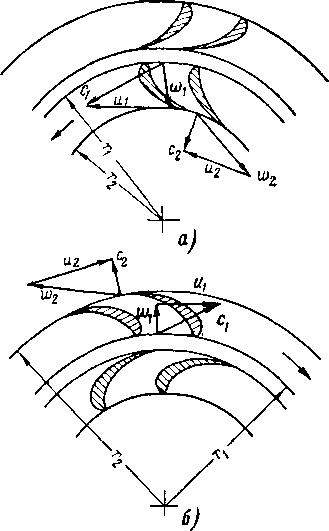

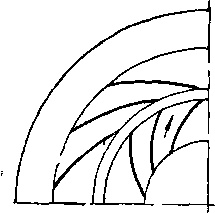

Схемы проточньих частей ступеней турбины с радиальным потоком газа показаны на рис. 9-3. В радиальном сечении видны формы профилей направляющей и рабочей решеток ступени и треугольники скоростей на входе и выходе из рабочих каналов. Заметим, что в радиальной ступени окружная скорость меняется от входного к выходному сечению решетки.

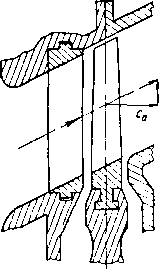

В некоторых ступенях поток газд направлен поя углом к оси вращения. При этом радиальные составляющие скорости сг не равны нулю и при анализе свойств потока должны учитываться (рис. 9-4).

В ступени компрессора (осевого или центробежного) происходит преобразование механической работы в по-

Рис. 9-3. Схемы центробежной (а) и центростремительной (б) радиальных ступеней турбины.

тенциальную энергию газа Каналы рабочей решетки 1 осевого компрессора — расширяющиеся^(рис. 9-5). Давление газа в относительном движении возрастает, а скорость уменьшается. Этот процесс продолжается в направляющем аппарате 2. Энтальпия полного торможения в абсолютном движении возрастает.

В ступени центробежного компрессора движение газа осуществляется от центра к периферии (рис 9-6), рабочие лопатки колеса 1 образуют расширяющиеся каналы, в которых происходит торможение относительного потока. Сжатие газа может продолжаться в лопаточном диффузоре 2.

В точной постановке задачи течение газа в ступени турбомашины описывается дифференциальными уравнениями пространственного потока - вязкой сжимаемой

»Рис 9-5. Схема и развертка проточной части ступени осевого компрессора.

жидкости. Приближенные решения основываются на уравнениях идеальной сжимаемой жидкости, выведенных в гл. 1.

Исходные уравнения {сохранения количества энергии) целесообразно системе координат. В

Рис 9-4 Схема диагональной ступени.

движения, неразрывности и записать в цилиндрической качестве независимых переменных, как и ранее, выбираются: радиус-вектор г полярный угол 0 и аппликата г. Направление оси х совпадает с осью вращения турбины. Тогда система уравнений сохранения в абсолютном установившемся движении

(dpjdt = dcjdt = dcjdt= dcjdt — 0)

при R = e = Z = 0 сводится к уравнениям (1-14) и (1-17а).

Для исследования потока в рабочей решетке основные уравнения идеальной жидкости целесообразно записать для

относительного движения. При этбм используются очевидные соотношения (рис. 9-2):

Wa = Ca’ Wr = Cr И Wu = Cu~U = Cu-Wr>

где ш — угловая скорость вращения рабочей решетки.

Рис 9-6 Схема ступени центробежного компрессора

После подстановки этих соотношений в уравнения (1-17а) для установившегося относительного движения получим:

dw ®udwr dw w„

Wr4F+-T~W^~Wa~dz T~ -ш*г + 2шюв = —

wu dwu

dw

w -r^-4-r дг Г

(9-1)

r

dw^ r dr

dw„

W

)

+ ~u vwa » Л1"a

~dT—

1 dp f dz '

¦ 2 ww =--—

Г pr d0

w„ dw

Дифференциальное уравнение неразрывности для установившегося относительного потока имеет вид:

d (ри>г) dr

д (Р ™а) dz

1 д (раи„) г д0

Система уравнений движения (1 - 17а) и (1-14) или (9-1) и (9-2) дополняется уравнениями сохранения энергии in изоэнтропического процесса При этом система уравнений, определяющая пространственное установившееся движение идеальной сжимаемой жидкости в ступени турбомашины, является замкнутой

Перейдем теперь к выводу уравнения энергии для струйки газа в проточной части ступени Уравнение энергии может быть записано в параметрах абсолютного или относительного движения В первом случае в уравнение энергии вводятся члены, учитывающие энергетический обмен между потоком и окружающей средой Во втором случае (для относительного потока) необходимо учитывать дополнительные силы, введение которьих позволяет рассматривать относительное движение, так, как если бьи оно было абсолютным Такими дополнительными силами являются кориолисова сила инерции и центробежная сила

Уравнение энергии для абсолютного потока напишем в форме первого начала термодинамики. С учетом сделанных допущений получим:

di -{- cdc — gdL = 0.

(9-3)

Здесь LT — работа, совершаемая газом.

Величина Lr может быть определена с помощью уравнения моментов количества движения. Момент сил, действующих на рабочие лопатки при установившемся движении, будет:

![]()

где G — секундный расход газа через решетку.

Умножив Ми на угловую скорость вращения решетки ш, найдем секундную работу или мощность, которой обмениваются лопатки с газовым потоком:

![]()

Следовательно, работа, отнесенная к весу протекающего газа, равна:

(9-4)

Уравнение (9-4) получено Эйлером. В дифференциальной форме уравнение Эйлера имеет вид:

dLr — g d (cji).

(9-5)

Так как в турбине газ совершает работу, то вдоль струйки абсолютного течения d(cuu)<^ 0. Для ступени компрессора выражение внешней работы аналогично, но в этом случае d(cuu)^> 0. Использовав выражения (9-3) и (9-5), получим дифференциальное уравнение энергии для потока в абсолютном движении:

di -f- cdc — d (си) = 0.

(9-6)

В соответствии с законом сохранения энергии изменение кинетической и внутренней энергии газа в относительном движении ,равно количеству ^подведенного («ли отведенного) тепла и работе действительных и дополнительных сил. Так как кориолисова сила инерции натравлена нормально к оси струйки в относительном движении (к вектору w), то работа этой силы равна нулю.

Таким образом, из числа дополнительных сил в уравнение энергии для потока газа в относительном движении необходимо ввести центробежную силу, направленную вдоль радиуса нормально к оси вращения. В частном случае аксиальной ступени вектор центробежной силы нормален к линиям тока и работа центробежных сил также равна нулю.

Уравнение энергии для потока в относительном движении получаем на основании первого начала термодинамики (9-3).

Учитывая, что = ст с*а-\- с и используя связь между абсолютными и относительными скоростями, преобразуем выражение (9-6). Получим:

di wdw — udu — 0.

(9-7)

Интегрирование уравнения энергии (9-6) для потока в абсолютном движении дает:

С

Интеграл уравнения энергии потока в относительном движении (9-7) равен:

f_j_ = const. (9-9)

Переход от уравнения (9-8) к уравнению (9-9), очевидно, совершается с помощью формулы (рис. 9-2,6)

хюг = с2-\-и2 — 2 сии. (9-Ю)

Полученные уравнения для относительного движения могут быть использованы для расчета ступени не только турбины, но и других турбомашин (компрессор, вентилятор). Направление энергетического обмена (отвод или подвод механической работы) при этом не имеет значения. Это замечание вполне справедливо только в предположении изоэнтропического течения в ступени турбо-машиньв. В реальных условиях движение газа сопровождается потерями. При этом направление энергетического обмена существенно влияет на структуру потока (на характер распределения параметров в проточной части), а следовательно, и на к. п. д. ступени.

При отсутствии потерь изменение состояния газа в абсолютном и относительном движении подчиняется изоэнтропическому закону, который для идеального газа может бьпь представлен формулой p/pK=const.

В этом случае интегралы уравнений количества движения и энергии совпадают. Действительно, для одномерного потока в абсолютном движении уравнение

импульсов имеет вид: ^

cdc-j- ^ — d (саи) = 0. (9-11)

Считая относительное движение газа в ступени установившимся, запишем уравнение импульсов в такой форме:

wdw— по2 cos (r,x) dx — 0,

где гш2 cos (г х) dx — импульс центробежных сил.

Так как гш = и, то

Интегралы уравнений (9-11) и (9-12) совпадают с уравнениями (9-8) и (9-9), если di = dpjp, что соответствует изоэнтропическому процессу.

Уравнения импульсов для абсолютного и относительного движений с учетом потерь можно получить, введя в (9-11) и (9-12) импульс сил трения; в этом случае i, с и w и являются параметрами действительного течения.

При исследовании ступени в рамках упрощенной одномерной схемы потока используется уравнение неразрывности:

m = Fpc = Fpw = Fqp а = F п а а

с" UPWV*W

где Fc — площадь сечения, нормального к вектору скорости с;

Fw — площадь сечения, нормального к вектору относительной скорости w; qc и qw — приведенные расходы при абсолютном и относительном движениях.

Из уравнения неразрывности находим:

![]()

где Р<?> Р wy а с* aw — критические плотности и скорости

для абсолютного и относительного потоков.

Очевидно, статические параметры р, .р, Т как в абсолютном, так и в относительном движении одинаковы.

Действительный процесс движения газа в проточной части ступени отличается рядом особенностей, не учитываемых выведенными выше уравнениями. Так, поток газа в зазоре между направляющей и рабочей решетками обладает неравномерностью. В рабочих каналах, воспринимающих поток из зазора, течение газа оказывается периодически нестационарным, с непрерывной пульсацией скоростей и давлений.

Кроме того, поток совершает теплообмен с внешней средой в связи с непроизводительными потерями тепла и вследствие организуемого искусственного охлаждения лодаток, подверженные высоким нагрузкам. В уравнении энергии эта особенность может быть учтена введе-

нием соответствующего члена, учитывающего вмешний теплообмен.

При движении в .проточной части основной поток разветвляется; при этом некоторое количество газа, минуя рабочую решетку, протекает в зазоры между статором и ротором. В зависимости от распределения давлений в проточной части может происходить подсос газа через зазоры в основной тоток.

Таким образом, в общем случае поток газа в ступени подвергается различным внешним воздействиям, влияющим на процесс преобразования энергии. Оценка этих воздействий производится на основании данных эксперимента.

9-2. ПАРАМЕТРЫ ПОТОКА В АБСОЛЮТНОМ И ОТНОСИТЕЛЬНОМ ДВИЖЕНИИ. ОДНОМЕРНАЯ СХЕМА

ПОТОКА

Величину постоянной в правых частях уравнений энергии (9-8) и (9-9)

С2 . . W2 — и2 , . . /г> 1

~Y~ cuu-\-i =-2--j-i = const (9-13)

можно определить из граничных условий.

При расчете ступени турбины обычно известны параметры течения на входе в рабочее колесо. Для входа имеем:

(Р1 ^

--Си\Ui

+ *1 = 2 + *1 =

Const.

Обозначив, как и раньше,

Т-+<9-14>

где ioc — энтальпия полного изоэнтропического торможения в произвольном сечении потока в абсолютном движении,

запишем (9-13) в такой форме:

"2~ ’ + * = *o*i с и 1М1» (9-15)

или для совершенного газа:

^де locv Тoci — энтальпия и температура изоэнтроЬичбсМб торможения на входе в рабочее колесо в абсолютном движении.

С другой стороны, при полном изоэнтропическом торможении потока в относительном движении его кинетическая энергия обратимо переходит в тепло. Энтальпия торможения определяется очевидным уравнением

W® I

-2- + ‘=‘о»- (9'16)

Следовательно, уравнение энергии принимает вид:

2

W2 — U2 . и\ 1

2 ' — lowI ~2~ ’

где i — энтальпия полного торможения относительного потока на входе в рабочее колесо.

Заметим, что если поток на входе не закручен и си]= = 0, то из (9-15) следует

Т- ~ CuU + 1 = loc ~ CuU = 1ос1 •

Такой случай может иметь место только для чисто

реактивной ступени или для ступени центробежного компрессора.

С учетом выражений (9-14) и (9-16) уравнение (9-13) можно записать так:

i —с u — i (9-18)

*ос и OW 2 4

Связь между iocV iowl, ioc и iow можно представить в виде:

Соответственно получаем зависимость между температурами торможения в абсолютном и относительном потоках:

_ Спа С„|М, ц2 и?

Г___— Т 1 — Т _— — Т__- /Р-9ГП

ос ос 1 с^ ow 2ср ow1 2ср " ' '

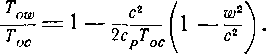

Уравнение (9-20) показывает, что температура торможения в обшем случае является переменной вдоль струйки величиной не только для абсолютного, но и для относительного движения. Представим (9-20) в несколько иной форме:

y^ = l-irr-' (9-20а)

1 owl р1 ow\

Tar + Ct, \U\ — C„U

= 1--?LL-4— . (9-206)

ОС I Cp* OCX

Разность температур торможения

^ r2 _ W2 (2 c„ — u) u

To~Tow=^~- =

-\Cp (9-21)

Из уравнения (9-20a) следует, что температура торможения относительного потока меняется соответственно изменению окружной скорости вдоль трубки тока. При и = const температура Тош постоянна. На этом основании можно заключить, что температура торможения Т постоянна в ступени с осевым потоком газа. В радиальной ступени Tow вдоль трубки тока меняется. Если в такой ступени поток направляется от оси вращения к периферии, то Tow увеличивается. В случае, когда поток движется к оси вращения, Т убывает.

Полученный результат имеет простое физическое объяснение.

Полная энергия относительного потока, пропорциональная Tow, изменяется вследствие работы центробежных сил, в поле которых движется газ. Если радиальные составляющие скорости не равны нулю (сг—шгФ0) и струйка газа движется не только вдоль оси вращения, но и радиально, то центробежные силы совершают работу перемещения частиц в радиальном направлении и увеличивают или уменьшают полную энергию частицы в зависимости от направления потока. Если направление относительного потока совпадает с направлением центробежных сил (радиальная ступень с потоком газа к периферии), то Tow увеличивается. В-противном случае (радиальная ступень с потоком газа к оси вращения) полная энергия уменьшается.

Формула (9-206) показывает, что температура торможения в абсолютном движении во всех случаях убывает. Из рассмотрения принципа работы турбинной ступени следует, что в произвольном сечении трубки тока сиы<си1и1 и убывает по направлению течения, так как газ совершает работу вращения колеса.

В ступени компрессора, наоборот, сии>см!ы1 и возрастает в направлении потока, так как работа к газу подводится.

Вернемся к уравнению энергии (9-13). Заметим, что величина постоянной в правой части уравнения (9-13) различна для разных струек, так как сихих может изменяться при переходе от одной струйки к другой. Отсюда заключаем, что, строго говоря, уравнение энергии следует применять для каждой струйки в отдельности. Для 'канала в целом уравнение (9-13) может бьпь использовано, если все величины, входящие в это уравнение, подсчитывать как средние по сечению канала.

Уравнению энергии в относительном движении можно придать известную форму, заменяя t по формуле

._ k р _ а2

тогда согласно уравнению (9-16)

w2 k р k Pow

(9-22)

(9-22а)

2 +PiT-iPT^

ИЛИ

W2 I о2 _ °L

2 “TfeZiq — feZTi ’

где pgw, po(B, aow—давление, плотность и скорость звука в изоэнтропически заторможенном относительном потоке.

Подчеркнем еще раз, что скорость звука и статические параметры течения р, р и Г для абсолютного и относительного движений имеют одну и ту же величину.

Скорость звука заторможенного относительного потока меняется вдоль струйки в соответствии с изменением энтальпии iow< При любых изменениях iow вдоль струйки сумма кинетической и потенциальной энергии относительного потока в данном сечении по уравнению (9-16) равна

i В частном случае скорость относительного потока в некотором сечении может достигнуть местной скорости звука; тогда

w = а = a,w-

Из уравнений (9-16) можно получить значение правой части уравнения энергии в виде:

2 ~ k—\ 2 k—\ '

Приравняв правые части уравнений (9-22), (9-22а) и (9-226), получим:

aow a*w k-\-l k Pow _

low CpTOW ft—1 2 k—1 k—1 Рою

xsP1

^макс

- = i--гг ( “l — “2)‘

owl 2 * '

Аналогичные преобразования для потока в абсолютном движении приводят к соотношению

j, аос _ а*с ?+1 k Рос _

loc — Cp1oc—~kZT 2~Т^Л k— 1 ?ос ~~

С помощью этих соотношений нетрудно получить выражение для характерных скоростей а,с, смакс, a„w и т. д. Так, например, для относительного потока находим:

2fe Ро Ж Ро

Из уравнения (9-24) следует, что характеристики абсолютного потока, зависящие от величины полной энергии ioc (от параметров торможения), меняются вдоль трубки тока. Следовательно, а,с, смакс и а являются переменными величинами для струйки газа в абсолютном движении.

В относительном движении критическая и максимальная скорости могут меняться или оставаться постоянными в зависимости от того, меняется ли или не меняется вдоль струйки окружная скорость и. Если вдоль струйки и — = const (ступень с осевым потоком), то i = const и соответственно a,w = const и дамакс = const. При переменной вдоль струйки окружной скорости эти основные характеристики потока газа изменяются соответственно изменению и.

Уравнение (9-21) позволяет установить связь между температурами торможения в относительном и абсолютном потоках в следующей форме:

(2си — и) и

Заменив

получим:

2 сии = с2 -(- и2 — w'

(9-25)

После замены (см., например, треугольники скоростей на рис. 9-2,6)

Тош л 2 (п си < \ 1 2 sin2 [i sin2 а „ ,

= 1

““О - 1 ) =

1 ““О sm2 (g — а) '

(9'25a)

и

где и0 = --.

макс

Уравнение (9-25а) показывает, что вдоль струйки отношение температур торможения меняется. При и = 0 и а=. = 2с„ отношение Т /7’„ = 1. Первый случай-соответ-

и Ot?</ ОС ^ *

ствует неподвижному колесу (м = 0), когда механическая работа газом не совершается (cuii = 0). Второе значение и определяет то сечение струйки, в котором температура торможения в абсолютном и относительном движениях одинакова.

Безразмерные скорости Мс, Mw, Хс и Xw связаны с температурой торможения в данном сечении известными соотношениями (гл. 2):

для относительного потока

If.

= 1 + *=lim2w =

kl_f

2 ; (9-27)

1-МЛ К1

для абсолютного потока

Отсюда по известным формулам изоэнтропического процесса:

k k Pow_^ I'ow ^k *. Рос _ ^ ^ОС 1 и Т. Д.

Pow Л Рос Л

можно получить связи между -у и Лш, —— и и т. д.

С помощью уравнений (9-27) и (9-28) можно также получить зависимость между параметрами изоэнтропического торможения в абсолютном и относительном потоках:

в виде:

k

k-i

(9-32)

С помощью уравнения (9-20) легко получить зависимость между параметрами полного торможения на входе и на выходе из колеса.

Для относительного потока получим [см. формулу (9-20а)]

i“*-l-к-=±и Л--*')

(9-33) (9-34) (9-35)

где

1

U

owl

V2i

owl

vraKcl

Соответственно для абсолютного потока [см. формулу (9-206)]

, —СИ2“2 , “| V,-,

1 oc2 I’ocX

: 1----= 1 — -Г— V (Сии), (9-36)

1ОС\ 1ОС1 """

где

Г . 11 _ Г _ 11.

(9-37)

си\ ui сы2 u2

Выразим ioel через смакс1; тогда

В формулы (9-27) — (9-39) входят безразмерные скорости абсолютного и относительного потоков. Связь между Мс и Мш выражается так:

_sin а

(9-40)

Мс sin р '

Из уравнения

(9-41)

w2 = с2 -J- и2 — 2 сии

находим:

![]()

![]()

Последнее уравнение показывает, что отношение температур торможения T0JT0C служит переходным коэффициентом от абсолютного потока к относительному. Эта величина меняется вдоль струйки. На входе и на выходе т

из рабочего колеса для данного режима приобретает

* пп

определенные значения.

Основные газодинамические зависимости, приведенные выше, справедливы как для аксиальной, так и для радиальной ступеней турбомашины.

Практические расчеты показывают, что влияние центробежного эффекта в осевой ступени невелико169. К этому выводу легко также прийти с помощью уравнения (9-33), из которого следует, что если отношение йа/йх мало отличается от единицы, то изменение температуры торможения относительного потока пренебрежимо мало. Только при значительном изменении окружной скорости вдоль трубки тока, как это, например, имеет место в ступени центробежного компрессора или радиальной турбины, влияние указанного эффекта будет существенным.

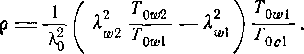

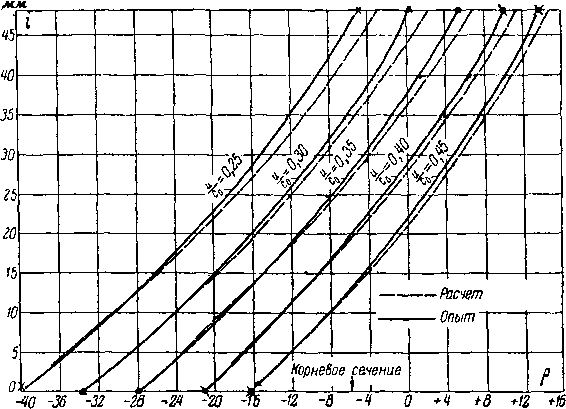

Для обычных турбинных радиальных ступеней отношение окружных скоростей ujux колеблется в пределах

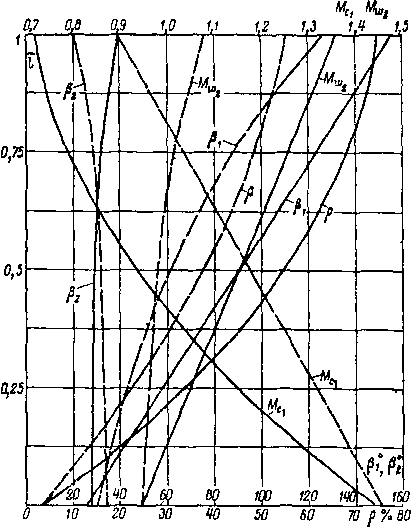

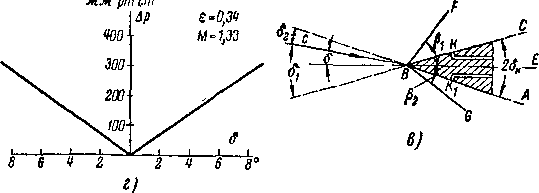

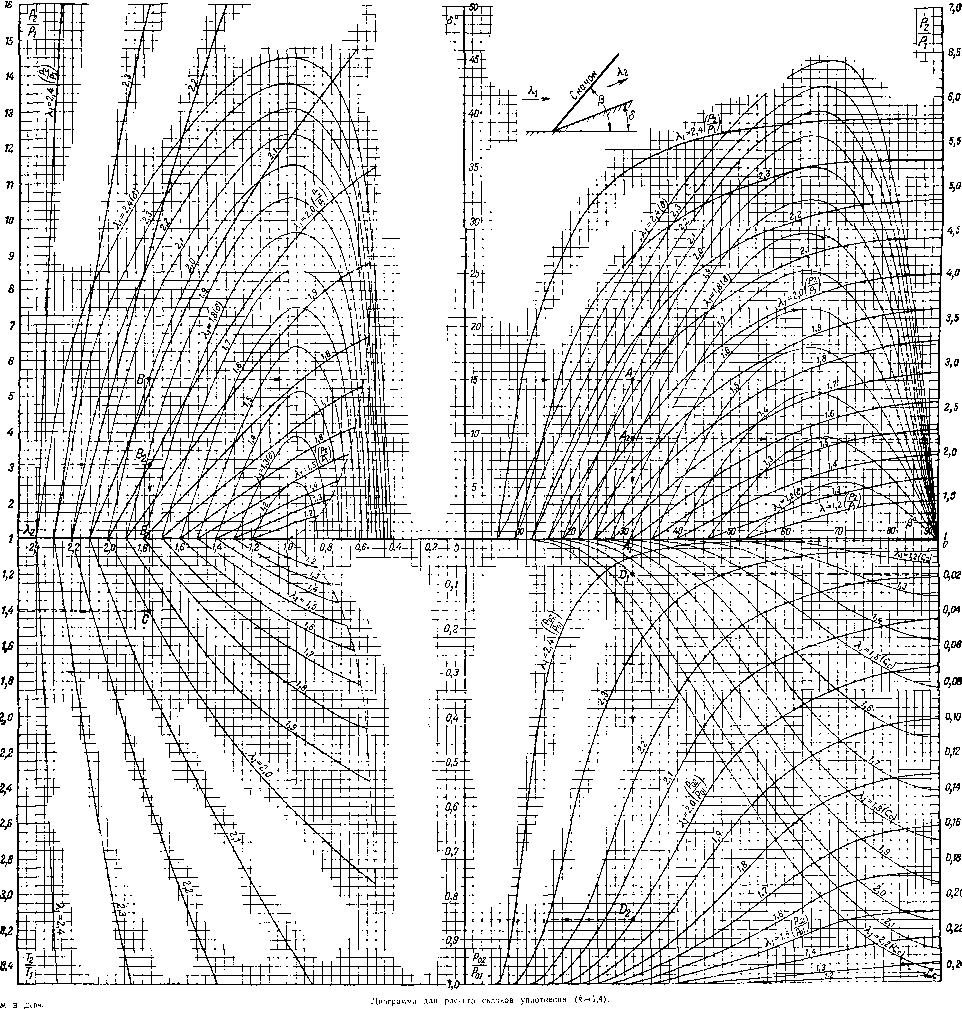

Рис. 9-7. Изменение температуры торможения относительного потока в зависимости от h2/“i иМ w\-

1,02—1,10. На основании рис. 9-7 заключаем, что для и2[и 1 = 1,10 относительное изменение температуры торможения Тощ при м,ш1 = 0,3 0,5 составляет 0,25 — 0,70%,

т. е. невелико.

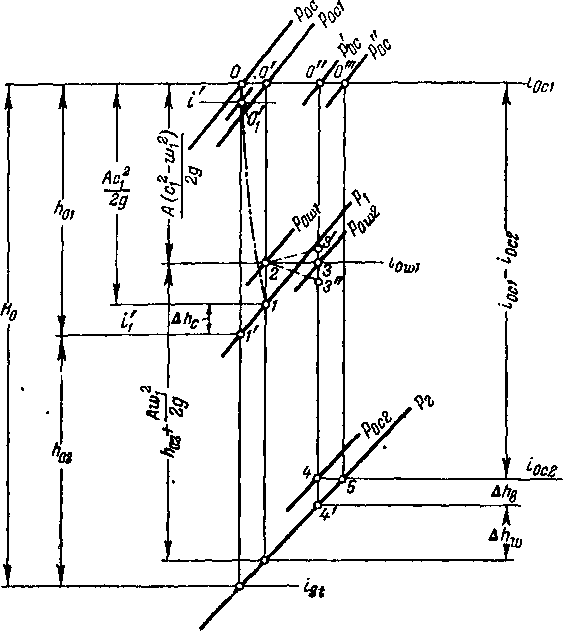

Изобразим изменение состояния газа вдоль струйки в тепловой диаграмме с учетом потерь энергии в элементах ступени турбины. Параметры полного торможения на входе в направляющую решетку находим в точке О (рис. 9-8): Рос и госг Соответствующие статические параметры определены точкой 0[. Если обозначить статическое давление за направляющей решеткой рх, то точка V фиксирует состояние газа при изоэнтропическом расширении, а точка 1 показывает действительное состояние потока (с учетом потерь). Потеря энергии выражается отрезком 1 — Г.

Давление торможения абсолютного потока за направляющей решеткой будет рш (энтальпия торможения остается

неизменной). Разность р0с — Р0с1 Эквивалентна потерям энергии Дhc.

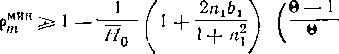

Коэффициент потерь в направляющей решетке равен:

*—1

ft

¦Ppci j _j

Ct =

H

bh fk + \ i , \

'V*-1

где Я0 — безразмерная скорость, эквивалентная изоэнтропи-ческому перепаду тепла в ступени Н0.

Разность энтальпий торможения абсолютного и относительного потоков определяется по уравнению (9-19). Откладывая величину i0cl — i0wl от точки О' на линии f0c] = const, находим точку 2, которая определяет состояние заторможенного относительного потока на входе в рабочее колесо.

В рабочих каналах в результате потерь часть кинетической энергии необратимо переходит в тепло. В результате давление торможения в относительном движении падает. Если вдоль струйки газа окружная скорость не меняется, то соответствующий процесс изображается линией 2—3 (i0 , = const). При увеличении и вдоль струйки (радиальный поток от оси вращения к периферии) iQw возрастает (пунктирная линия 2—3!). Если и уменьшается, то i0w снижается (линия 2—<3").

Статические параметры на выходе из рабочей решетки определяются в точке 4, причем отрезок 3—4' (или соот-

Aw\t

ветственно 3' — 4' и 3" — 4’) равен .

Коэффициент потерь кинетической энергии в рабочей решетке будет:

т

1 Oail

k -f- 1 ^2

1

T,

OCI Xg

Дhw A (w\t— а|)

//, — 2gJi0 ft—I

/Wl \ k

Pow2

Поток покидает ступень с некоторой абсолютной скоростью с2. Часть кинетической энергии, эквивалентная скорости с2, является потерей (Дha).

Коэффициент потерь с выходной скоростью

к-1

Р0с2\к ^с2

ЛЛв

С =- :

4 нл

1'ос2

‘ocl *о \Рос / Х0

где рт — давление тормол ения абсолютного потока за ступенью;

/?0 — фиктивное давление торможения за ступенью (рис. 9-8).

Как видно из формул, коэффициенты потерь С2 и С3 зависят в неявной форме от — , так как от этой величи-

Сл

Рис. 9-8 Процесс в тепловой диаграмме для турбинной ступени 588

и Re на выходе из направляющей решетки.

^Ои>1 ^Qcl п

йы зависят отношения температур -*— и -— . Величи-

1 0?l 1 Oel

также зависит от —; при изменении р- меняются числа М

![]()

на Clt характеризующая потери в неподвил ной решетке,

В тепловой диаграмме отложим от точки 4' вверх величину Дйв; тогда получим точку 4, характеризующую состояние заторможенного абсолютного потока за ступенью-Предположим, что вся кинетическая энергия абсолютного потока за ступенью необратимо переходит в тепло; тогда на изобаре ра в точке 5 определяется состояние газа за ступенью (процесс торможения за ступенью принят изобарическим).

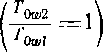

Введем теперь понятие степени реакции. Степенью реакции называют отношение располагаемого теплового перепада на рабочей решетке к полному располагаемому перепаду тепла в ступени. Следовательно, степень реакции указывает ту часть располагаемой потенциальной энергии газа (тепла), которая Преобразуется в механическую работу непосредственно в рабочей решетке (на колесе).

По определению (рис. 9-8)

где /г02 — изоэнтропический располагаемый перепад тепла

в рабочей решетке.

Формулу для степени реакции можно преобразовать к виду:

Отсюда следует, что для аксиальной ступени

степень реакции обращается в нуль при Яв2 = Яда1. Для радиальной ступени р = 0 при

Из этой формулы следует, что степень реакции MoJKet быть равна нулю при движении газа в радиальной ступени от оси вращения к периферии («2 > при Яа] >Ящ2. При движении газа к оси вращения р = 0, если <С\,2-Действительная удельная работа, развиваемая в ступени при любой степени реакции р, может быть подсчитана по формуле

г0с2 —

k—1

¦« ^0 с2*\_ Ak пт170

1 _ к \Ръс

Отсюда с помощью уравнения (9-36) находим:

ALT — 2/^, w0(Scuk .

Тогда к. п. д. ступени на ободе можно найти по фор-ALT

муле Tju=. Подставив сюда значения ALT и Нй, по-

** О

лучим:

Из формулы видно, что даже в случае, когда потери энергии в направляющей и рабочей решетках отсутствуют (С1 = С2 = 0), к. п. д. ступени на ободе равен нулю при 'Lcji - 0.

Формула (9-37) показывает, что такое условие выполняется, если

Си1М1 = Си2иг-

Очевидно, что в этом случае поток газа в ступени работы не совершает. Величина Ъсии — 0 и для неподвижного колеса (и1~и2 = 0). Максимальное значение iju соответствует (Zcuii )чакс = cuiut.

Легко видеть, что в рассматриваемом случае си2иг = 0, или си2 = 0 (и2 ф 0).

По треугольникам скоростей можно заключить, что при этом выходные потери минимальны, так как при си2 — 0

9-3. УРАВНЕНИЯ ДЛЯ РАСЧЕТА РАСПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОТОКА ПО РАДИУСУ В РАМКАХ СТРУЙНОЙ ТЕОРИИ •

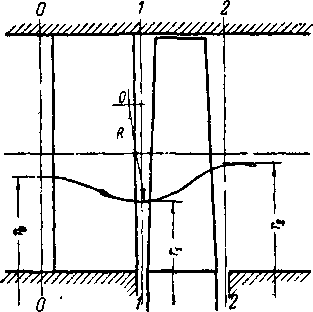

Рассмотрим поток газа через ступень осевой турбомашины (рис. 9-9). Выберем три контрольных сечения: О—0 — перед направляющей решеткой, 1—1 — между направляющей и рабочей решетками и 2—2— за рабочей решеткой.

Рис. 9-9 Схема проточной части ступени с длинными лопатками.

Найдем распределение параметров таэтока по радиусу в двух контрольных сечениях (1—¦

1 и 2—2), если известны: распределение

параметров в сечении О—0, давление газа на корневом или среднем радиусе сечения 2—2, геометрические размеры ступени, число оборотов ротора турбины и аэродинамические характеристики решеток.

Имея в виду трудности, связанные с исследованием пространственного течения сжимаемой жидкости, можно в первом приближении рассмотреть упрощенную осесимметричную схему ,потока в ступени турбомашины.

Так, если принять, что течение в гступени является установившемся и осесимметричным (д/дд='0), а радиальные составляющие скорости (cr = w ), а также их произ-'дс, дс, dw, dw.

~дг ’ ~дг ’ ~дг J весьма малы> то уравнения (1-17а) и (9-1) упрощаются и принимают вид (R=Q=z-~ 0):

водные

дг

1 dp си . dcu n.

757=-’ с*1Гг=0'

(9-43)

dca

'adz

<toa “ dz

1 dp p dz

W

¦Первое уравнение (9-43) выражает условие радиального равновесия частицы газа, при котором центробежные силы на любой из соосных цилиндрических поверхностей уравновешиваются силами статического давления газа. Так, согласно обозначениям на рис. 9-9 для единицы длины зазора (сечение 1—1) можно записать: 2nrdp\ = 2nrdr p\C2ui/r и получить из него первое уравнение (9-43).

Второе уравнение (9-43) выражает условие неизменяемости си по оси ступени. Из третьего уравнения нетрудно получить dca/dz = 0 три dp/dz=0, т. е. если давление по оси не меняется, то осевые составляющие скорости также сохраняются неизменными.

Принятым допущениям в наибольшей степени отвечает поток в контрольных сечениях 1—1 и 2—2\ движение в межлопаточных каналах не подчиняется таким упрощенным закономерностям.

Введем дополнительно ряд упрощений. Пренебрегаем периодической нестационарностью потока, вызванной вращением рабочего колеса, или, точнее, считаем, что рассмотрение осредненных по времени скоростей также не вносит существенной ошибки. Предполагаем также, что после перестройки поток в контрольных сечениях движется по цилиндрическим поверхностям (т. е. радиусы кривизны меридионального сечения поверхности тока R на рис. 9-9 достаточно велики). Считаем, что внешний и внутренний теплообмен отсутствует, а решетки ступени обтекаются безотрывно.

Рассмотрим поток за направляющей решеткой. Воспользуемся упрощенным уравнением радиального равновесия (9-43), записав его в следующей форме: для сечения 0—0

Cg cosa а0

1 dp0_

где р0, р0, pt, pj, с0, я0, си аг — давления, плотности, скорости и углы потока перед и за направляющей решеткой.

Предполагаем, что функция ai = ai(r) известна. Вид этой функции определяется принятым законом закрутки направляющих лопаток. Очевидно, что поток газа должен удовлетворять уравнениям энергии и неразрывности. Для каждой элементарной кольцевой струйки, протекающей через направляющую решетку, уравнение энергии можно записать в такой форме:

/о' = 't + 4 =^ f‘ ¦ (9-45)

где i’Q — энтальпия торможения в зазоре;

clt, clt iu, ii —скорости и энтальпии газа в конце изоэнтропического и действительного процессов расширения в направляющей решетке;

-ц1 — к. п. д. направляющей решетки (приближенно определяемый как ij^cp2).

Продифференцируем уравнение (9-45) по радиусу г:

dig dlu , i /2-гhc^ci—с^Гтг]! \ ^

*0_

dr dr ”Г~ 2 \ Т]2

Т), dr

diu

Производная характеризует изменение энтальпии

потока в зазоре за направляющей решеткой по радиусу и, как известно, может быть записана таким образом:

1 dPi Pi ' dpi (9.4.7)

dr pu dr pu p, dr • ' "

Здесь pu — плотность газа в конце изоэнтропического расширения в направляющей решетке; — плотность газа в конце действительного расширения (при наличии потерь).

1

Х,= А= —=(-Т-Ц—1 • (9-48)

Ро 171

где ^lt = Cu/u сХ—теоретическая безразмерная скорость за направляющей решеткой.

Следовательно, производная

dHt 1 dp! !r ~ycJ^~dF ’

или с учетом (9-436)

Ji

lt °i

• (9-49)

dr

Подставляя (9-49) в уравнение энергии (9-46), получаем дифференциальное уравнение распределения абсолютных скоростей по радиусу в зазоре:

где hol = (? /2ij1 — располагаемый теплоперепад в направляющей решетке в данном сечении по радиусу.

Интегрируя уравнение (9-50), находим:

С1 = Кг ехр

где /Ci — постоянная, отвечающая исходному (среднему или корневому) сечению.

Уравнение (9-51) в рамках рассматриваемой струйной задачи является наиболее общим.

Из (9-48) следует, Ч'го при дозвуковых скоростях и умеренных потерях в направляющей решетке отношение плотностей 9г1?и близко к единице. Расчеты позволяю!-установить ту область значений Яи и в которой можно принять = 1. Без большой погрешности такое упрощение допускается прй Яи<[1.

При сверхзвуковых скоростях функция ус должна быть сохранена в уравнении (9-50). Однако в некоторых случаях можно использовать упрощенные зависимости хс{^и, ти), а при слабом изменении Хи и по радиусу ic принимается для каждого участка постоянной. Имея в виду, что 1С зависит от %и и следует заключить, что при точном расчете ступени на сверхзвуковых скоростях метод последовательных приближений становится неизбежным.

Следует подчеркнуть также, что влияние сжимаемости косвенно учитывается в уравнении (9-51) функциями и ijj. В зависимости от числа Мх меняются потери и угол выхода из направляющей решетки. Следовательно, вид функций -у)! (г) и а1(г) зависит от Mt; согласно (9-51) при изменении этих функций меняется и характер распределения абсолютных скоростей (г) в зазоре.

Необходимо также отметить, что уравнения (9-50) и (9-51) справедливы для любого закона закрутки.

Перейдем теперь к расчету потока за рабочей решеткой. При сделанных выше допущениях условие радиального равновесия в сечении 2 — 2 выражается первым уравнением (9-44):

сечение 2 — 2 будет малым (и1 и2). Тогда уравнение

энергии для относительного потока можно представить в известной форме:

, ¦ , w2 h + — = + ~2tfe ’ (9-53)

где о»! — относительная скорость на входе в рабочую решетку;

— энтальпия газа перед рабочей решеткой;

Tjg — к. п. д. рабочей решетки (т^^ф2); ht — энтальпия газа за рабочей решеткой в изоэн-тропическом процессе.

Теоретическая и действительная скорости за решеткой связаны соотношением

= V Ч* w2t ¦

Очевидно, что i2t = i2t (г) и ш2 = ш2 (г) являются искомыми функциями, а тг13 = т)2 (г) и — wx (г) могут рассматриваться как заданные функции радиуса г.

Энтальпия потока за направляющей решеткой определяется по уравнению энергии:

i0=i 1

После подстановки i1 в (9-53) находим:

г’о = гм +

2i)2 2

Продифференцировав уравнение энергии, получим (полагаем di'0 /dr = 0):

d'ht i ai2 dai2 с?т)г I d /" c?

I ш2 “ш2 ^ ц||2 I ц I 1 1 \__ Г1 /Q ГИД

dr “Г Tjj dr ' 2tj2 dr "I dr \ 2 J (9-54)

Заменим в уравнении (9-54)

(ш2 cos % - uf dr р2 р2, dr л® г

![]()

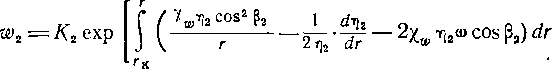

Уравнения (9-54), (9-55) и (9-56) решаем совместно. После некоторых упрощений получаем искомое дифференциальное уравнение:

![]()

![]()

— 2x^2“ cos %w2 + ц, = 0. * (9-57)

Уравнение (9-57) является нелинейным. Оно линеаризуется только в частном случае, когда d(calr)jdr = 0.

Интегрируя (9-57) в этом случае, т. е. с учетом d (c,i г)

—j— = 0, находим:

Г

(9-58)

где Кг — постоянная, определяемая для исходного (среднего или корневого) сечения.

Условие d(cuir)/dr = 0 выполняется строго при закрутке ступени по методу постоянной циркуляции *. Однако, как показывает опыт, это условие приближенно осуществляется и в ряде других практически важных случаев.

Постоянные К\ и К2 в уравнениях (9-51) и (9-58) определены, если известны скорости С] и w2 в каком-либо сечении по высоте лопаток. Эта задача решается применением ур-авнения неразрывности для сечений 1-1

и 2-2:

G = 2*ga,cl?tci ] ?isin aidr> (172'59)

ГК

r

G = 2^ga,w2ptw2 j q 2sin p ,dr. (9-60)

<K

Входящая в уравнение (9-58) функция %w при упрощенных решениях может быть принята равной %w = const для всей ступени или отдельных кольцевых струек К

Следует также отметить, что дифференциальное уравнение (9-57) для неподвижного рабочего колеса (со = 0) переходит в уравнение (9-50).

9-4 РАСЧЕТ ПОТОКА В СТУПЕНИ С ДЛИННЫМИ ЛОПАТКАМИ ПОСТОЯННОГО ПРОФИЛЯ

Рассмотрим ступень с осевым потоком газа, полагая, что поток на входе в направляющую решетку имеет равномерное лоле скоростей. Поставим следующую задачу: установить распределение параметров в зазоре и за рабочей решеткой по радиусу, если лопатки имеют постоянный профиль по высоте. Решение этой задачи позволяет дополнительно получить исходные данные для расчета ступени с лопатками постоянного профиля по аэродинамическим характеристикам решеток и может быть использовано для определения той предельной веерности решеток, при которой можно применять лопатки постоянного профиля.

Расчет ступеней с лопатками .постоянного профиля можно выполнить, полагая постоянными углы по радиусу си и Рг. Более точный прием расчета, излагаемый ниже, состоит в том, что углы cti и Рг задаются в виде функций радиуса г. Этот способ целесообразно применять в тех случаях, когда веерность ступени оказывается значительной.

Многочисленные опыты показывают, что угол otj можно выразить в зависимости от относительного шага или радиуса формулой

tg<*i= tg Я1к + (0 — 1) (7 — 1), (9-61)

A tgcr, =tg«lB-tgaiK;

а1в> а1к — углы выхода потока у вершины и соответственно в корне воч сечении, r = rjrk; rk — радиус корневого сечения, г — радиус текущего сечения;

I I

Подставив (9-61) в уравнение (9-50) и проинтегрировав последнее, получим:

- с, F(r)

(9-62)

L\k

Здесь

-(r-l)*

F(r)-

1 + га.

2n,b, — b, (0

1 -f- га,

(9-63)

1 + [га,-6,(0-I)]2 ’

1

=-2_ (tg«|B —tga1&)

Для определения скорости ct необходимо знать величину в корневом сечении. С этой целью преобразуем уравнение неразрывности (9-59), записав 'его для сечений 0 — 0 и 1 — 1:

Picalridr к

q0 о

(9-64)

1

где са0, са| — осевые составляющие скорости в сечениях 0 — 0 и 1—/;

р, = pj/р,, — относительная плотность в зазоре.

Функция еа1 в уравнении (9-64) может быть определена по фор

муле

са\ =clsino,=

с 1 tga,

V1 + tg2a,

или приближенно

F(r)

cal =clAclsinai = /',ft^^ sin al> C9-65)

где dj принимается до формуле (9-61,.

Приведенные выше зависимости справедливы, если^поток в зазоре дозвуковой. При смешанных течениях в зазоре, когда в нижней

части ступени (у корневых сечений) Ci>e,i, формула (9-62) неприменима. В этом случае необходимо учитывать отклонение потока в косом срезе направляющей решетки.

Перейдем теперь к расчету потока за ступенью. Воспользуемся основным уравнением (9 57) и проинтегрируем его при т)2= const и d (сп1н) = 0 для принятого закона изменения углов по радиусу

Здесь b»2fe — значение ш2 в корневом сечении;

Р2й — угол вектора w2k\

q ={1 — [пг — 6г(0 — I)]2}; пг = sin?2fe;

1 1

К =~2 Д sin ?2= -j- (sin р2в — sin p2fe).

При известных значениях ш2 легко определяется располагаемый теплоперепад в ступени.

С помощью выведенных уравнений можно рассчитать распределение параметров по радиусу в зазоре н за ступенью с лопатками постоянного профиля.

Располагаемый теплоперепад в направляющей решетке согласно (9 62) будет:

7- _ ^01 ~2 (r)]2 ,Q R7.

~ Л01к ~ 1 ~ ~г2к ' ( ^

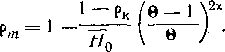

Найдем изменение степени реакции по радиусу:

Л 01 , Л01к— , , Л01к Нок

р-‘-Н0 А« Н0к Н0 ’

*01к

Н 0к= Рк’

где рк — степень реакции в корневом сечении.

Использовав (9-67), получим:

Отсюда можно получить приближенную формулу для определения реакции на среднем диаметре ступени с незакрученными лопатками, исходя из заданной величины рк в исходном — корневом — сечении. Замечая, что гт = 0/0 — 1 и полагая 5= 0, из формулы (9-68) получаем:

(9-69)

Формула (9-69) имеет ограниченную область применения Очевидно, что она справедлива для относительно больших 0, так как только в этом случае разность а, у вершины и у корня мала и можно принять b,^0.

Минимальную степень реакции в среднем сечении можно определить, полагая, что в корневом сечении 0. Тогда из (9-69)

получим:

или приближенно (6j 5=0)

![]()

Изменение работы на венце по радиусу можно найти по формуле:

![]()

- си\ са2

¦‘¦'r/к cu2k

где са2 = w2k wt cos р2 — и.

Функция ся1 (г) также известна. Следовательно, величина Lu (г) определена.

Поле осевых составляющих скоростей за ступенью рассчитывается по формулам:

Са2 = Сй2 tg “2 = ^„2 tg h = (°U2 + «) tg h

В заключение отметим, что исходная формула для степени реакции (9-68) позволяет определить разность р у вершины и у корня лопатки. Так как

- 0 + 1 гв — 0 — 1 ’

то после подстановки в (9-68) получим:

где рв — степень реакции у вершины.

Для прикидочных расчётов^можйо^рёйомендойать формулу 1 — рв (в—1 \2

1 — рк~“\«-[-1/ <9'70)

Используя полученные соотношения, можно проанализировать изменения параметров ,по радиусу в зазоре и за ступенью и оценить дополнительные потери, возникающие в ступени с лопатками постоянного профиля.

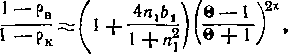

Рис 9-10. Сравнение опытных и расчетных значенлй степени реакции в различных сечениях по радиусу ступени с лопатками постоянного профиля; в = 7,73; М0 = 0,65.

Результаты соответствующих расчетов показывают, что дополнительные потери в ступени с незакрученными лопатками обусловливаются увеличением выходных потерь, изменением угла входа потока на рабочую ’решетку, а также изменением отдаваемой работы по радиусу. За ступенью поток вихревой; выравнивание поля скоростей сопровождается потерями кинетической энергии, которые должны быть включены в общий баланс потерь ступени.

Результаты расчетов по предлагаемой методике удовлетворительно совпадают с экспериментальными данными.

Подробное экспериментальное исследование потока в зазоре и за ступенью с цилиндрическими лопатками было выполнено в МЭИ при Q = d/l = 7,73. Был произведен расчет испытанных ступеней по приближенному методу, изложенному выше. Соответствующие кривые изменения реакции по радиусу приведены на рис. 9-10. Сравнение показывает удовлетворительную сходимость опытных и расчетных значений реакции. Опытные и расчетные значения углов, давлений и скоростей также удовлетворительно совпадают.

В заключение отметим, что при больших в изменение углов aj и Рг ло радиусу невелико.

Расчет скоростей Ci и w2 в таких ступенях можно производить по формулам, которые легко получить из основных уравнений (9-50) и (9-57) при следующих допущениях: г) 1 = const; т)2” const; ai = const и Рг = const.

9-5. НЕКОТОРЫЕ СПОСОБЫ ПРОФИЛИРОВАНИЯ ДЛИННЫХ ЛОПАТОК СТУПЕНЕЙ С ОСЕВЫМ ПОТОКОМ ГАЗА

Изложенная выше методика расчета ступеней с лопатками постоянного профиля позволяет оценить дополнительные потери в ступени, обусловленные изменением параметров и углов потока по радиусу ® зазоре, а также возрастанием выходных потерь.

Результаты такого расчета приведены на рис. 9-11. Здесь даны кривые, устанавливающие дополнительные потери в ступени с лопатками постоянного профиля в зависимости от Q=d/l. Кроме того, на график нанесены опытные значения дополнительных потерь Ат]м. При е<ю дополнительные потери превосходят 1%. Следовательно, в таких ступенях необходимо специальным образом организовать поток, обеспечивая минимальные потери энергии. С этой целью лопатки направляющей и рабочей решеток выполняют закрученными (винтовыми) с переменным .профилем по высоте.

Закрутка лопаток может быть осуществлена различными методами. Исходное дифференциальное уравнение распределения скоростей в зазоре (9-50) имеет бесчисленное множество решений. В соответствии с этим число методов закругки лопаток теоретически может быть бесконечно большим. Однако только незначительная часть этих методов отвечает условиям рациональной организации потока в ступени турбины. По этой причине, а также имея в виду, что уравнение (9-60) является приближенным, следует развивать те методы профилирования, которые строятся на четких физических предпосылках.

В практике турбостроения наибольшее распространение получили следующие методы организации потока в зазоре: а) постоянной циркуляции скорости при рав-%

3 V 5 В ? 8 9 10 11 12" 13

Рис. 9-11. Уменьшение к. п. д. ступени от незакрутки лопаток в зависимости от e = d/i; сравнение расчетных и опытных значений Дт)я.

10 В Б ч

2 0

номерном поле осевых скоростей [си\Г=const); б) постоянного по радиусу направления абсолютного потока (си = const); в) специального выбранного закона изменения направления абсолютного потока [ai=/(r)], включая направляющие лопатки постоянного профиля.

Организация потока за рабочими лопатками осуществляется в предположении: а) равномерного поля абсолютных скоростей; б) постоянства работы, развиваемой потоком в различных сечениях по радиусу; в) постоянства располагаемого теплоперепада по радиусу.

Количество сочетаний любых перечисленных способов организации потока в зазоре и за ступенью ограничивается условием неразрывности, связывающим поток в этих сечениях.

Рассмотрим в качестве примера изоэнтропиче-ское течение газа в ступени при равномерном поле осевых скоростей в зазоре и за ступенью (метод постоянной циркуляции скорости).

В этом случае коэффициенты т) = х=1, dt0 = 0 и уравнение (9-50) приобретает простой вид:

— -j-cos2^-^ = 0. (9-50а)

С1 г

Так как

cldcl = cttXdcuX-\-caldcal

и согласно принятому допущению саХ = const, то уравнение (9-50а) преобразуется к виду:

Интегрируя это уравнение, получаем: calr = const.

Последнее условие выражает постоянство циркуляции скорости вокруг направляющей решетки. Действительно, в простейшем случае осевого входа в направляющую решетку (с 0 = 0) циркуляция скорости равна:

Г =1 (с,п ~ с»о) = tc,n —^Гси\ — const-

где z — число лопаток в решетке.

Основоположником рассматриваемого метода является Н. Е Жуковский. Еще в 1912 г. при исследовании воздушных винтов Н. Е. Жук01вский показал, что осевые скорости постоянны в радиальном направлении, если изменение окружных составляющих скоростей соответствует закону постоянства циркуляции. Хорошо известно, что воздушные бинты, а затем и вентиляторы, построенные согласно вихревой теории Н. Е. Жуковского, отличались высокой экономичностью. Для расчета длинных лопаток паровых и газовых тур'бин этот метод был впервые применен В. В. Уваровым.

С помощью уравнения (9-50а) нетрудно пайти распределение абсолютных скоростей в зазоре:

— ci — at

ci = —l Cal= -— = const.

cik ш c\k

Изменение реакции по радиусу устанавливается с помощью очевидных соотношений

.2 „2

с, с'

1 L\k

Р=1-

ИЛИ

1--=r^ [1 + (/¦“ — 1) sin» а1Л ]. (9-71)

В соответствии с условием cat г = const можно найти изменение углов абсолютной скорости по радиусу в таком виде:

гсп

tg «1 = - 173

'а\ У1

а\

Закрутку лопаток по условию постоянства циркуляции скорости можно осуществить с учетом потерь в решетках.

Для адиабатического течения (с учетом потерь) расчетные зависимости, полученные путем интегрирования исходных дифференциальных уравнений, даны в табл. 9-1.

Для течения с потерями, как это видно из формул, приведенных в табл. 9-1, условия cur = const и cai=eonst являются несовместимыми. При условии равномерного поля осевых скоростей в зазоре циркуляции скорости вокруг направляющей лопатки должны увеличиваться к ее вершине. Если в основу профилирования ступени положено условие постоянства циркуляции скорости, то осевые скорости в зазоре также несколько .увеличиваются к вершине.

Адиабатическое течение в зазоре при aj = const и rii = const подчиняется уравнению, получаемому инте-грированием (9-50), в следующем виде:

--Тс,--T),cOS2 a,

С! = — — Г

;с1к

сп\

cal =cal/culK cos 01,

I

sin a|K

VI — tj, eos2ajK (I — r2); r ' 1 — coss а1к [r,, + (l — тц) r)

“Ik

r }/ 1 — TjiCOs2alK (1 — r2)

1 — 1), cos2 <x]K (1 — r)

_XJ[__

j/” 1 — HjCOS2»^ (1 — r3)

r 1 — cos2 aj K 1t]2 + (1 —¦ TjO r2]

tgPi

/

^/2cosai_K_

«Ок

2

w2k

tt 2k —

"Й—(1_r '> я0к

Следовательно, располагаемый теплоперепад в направляющей решетке будет:

— “о--2llicos2 ai

Л01 = С, = Г

Отношение скоростей меняется по радиусу в соответствии с формулой

и — l+’li cos2 a,

~^==ХкГ

где x = u.Jc|K — отношение скоростей для корневого сечения.

Угол относительного потока

sin aj

Следует подчеркнуть, что осуществление метода закрутки при ai = const приводит к направляющим лопаткам переменного профиля по высоте, так как при малых 0 значительно меняются шаг лопаток и скорость с j вдоль радиуса. Следовательно, чтоб ы> осу щес т в ит ь условие ai=const, необходимо менять установочный угол профиля ау, т. е. выполнять лопатку закрученной. При больших скоростях необходимо та'кже учитывать влияние сжимаемости на средний угол за решеткой, что также приводит к необходимости закручивать направляющие лопатки.

Для большого числа ступеней представляется возможным направляющие лопатки выполнять без закрутки. Расчет направляющих решегок производится по формулам, приведенным в § 9-4. С помощью этих соотношений рассчитываются параметры потока в зазоре.

Расчет рабочих лопаток как при ai = const, так и при «1 —f(r) производится, исходя из принятых условий за ступенью. Как указывалось, могут быть приняты условия отсутствия закрутки потока на выходе (си2 = 0), постоянства работы по радиусу (Lu = const) и др.

Расчет ступени при течении, близком к цилиндрическому, можно осуществить, разбив поток на ряд элементарных кольцевых струек. В пределах каждой струйки можно считать задачу одномерной и применять обычную методику расчета. Закрутка направляющей решетки, вообще говоря, может быть выбрана любой: ai = const; си\Г=const; a\=f(r). При этом, естественно, для определения параметров в зазоре можно воспользоваться одним из частных решений (9-50). Определив параметры в зазоре, записываем уравнения неразрывности для каждой струйки в контрольных сечениях 1—1 и 2—2:

ДО , .

Pu SV-iCufi’

AG ,

р2( ЯРгЩ! 12i

где AG — расход пара через элементарную струйку;

и Ргt — плотности в конце изоэнтропического расширения в направляющей и рабочей решетках;

cu, w2t — теоретические скорости выхода потока; ft и /2— площади выходных сечений в пределах одной элементарной струйки; jj-i, ja2 — коэффициенты расхода в данном кольцевом сечении направляющей и рабочей решеток.

Из уравнения неразрывности и треугольников скоростей определяем параметры, необходимые для проектирования рабочей решетки. Полный расход газа через ступень О равен сумме расходов по всем элементарным струйкам. Общий к. п. д. ступени находится по к. п. д. элементарных струек как усредненный по расходу.

При подобном методе расчета коэффициенты расхода щ и fig и коэффициенты скорости <р и <]> следует принимать переменными, зависящими от геометрических и режимных параметров в рассматриваемых сечениях решеток. Описанный метод расчета весьма прост и дает надежные результаты.

Построение направляющей и рабочей лопаток осуществляется по данным расчета закрутки. По вычисленным значениям Ме1 (г) и а, (г) подбираются профили в корневых, средних и верхних сечениях направляющей решетки. При больших теплоперепадах в ступени в корневых сечениях >1, а в периферийных М^, <[ 1 • Соответственно корневые сечения образуют профили группы В (с обратной вогнутостью в косом срезе и небольшим расширением канала), средние сечения — профили группы Б (прямолинейные участки спинки в косом срезе), а верхние — профили группы А (выпуклая спинка в косом срезе). Аналогично строится рабочая лопатка, для которой исходными служат параметры: (г), Mw] (г), Mw2 (г) и р2 (г). При построении

желательно выбирать шаги и установочные углы профилей в диапазоне оптимальных значений.

Рассмотренные выше способы профилирования дают практически совпадающий характер изменения реакции по радиусу, что непосредственно вытекает из приближенного уравнения (9-50).

Некоторые различия обнаруживаются в распределении углов абсолютного и относительного потоков ai и (5ь а также осевых составляющих скорости.

Сравнение трех Методов закрутки (си\г — const, а\ — const и для цилиндрического течения ргcai — const) приведено на рис. 9-12. Несколько большую закрутку рабочей решетки дает метод ai = const. При этом направляющие лопатки оказываются наименее закрученными. Для метода профилирования cuir = const закрутка рабочих лопаток уменьшается, а направляющих — возрастает. Промежуточные результаты получены для цилиндрического течения, отвечающего закономерностям потока, организованного по методу си\Г= const при рь=const.

Опыты показывают, что ступени, спрофилированные указанными методами, имеют практически одинаковую эффективность. Дальнейшее повышение к. п. д. ступеней можно, по-видимому, обеспечить путем выбора рационального распределения реакции по радиусу. Такому условию отвечает закон р(Р), при котором радиальные градиенты давления в корневых сечениях будут минимальными.

9-6. ОСЕВАЯ СТУПЕНЬ С МАЛЫМ ИЗМЕНЕНИЕМ РЕАКЦИИ ПО РАДИУСУ

Возможность осуществления ступени турбомашины с уменьшенным изменением реакции по радиусу представляет большой практический интерес. В турбинной ступени выравнивание реакции приводит к более равномерному полю скоростей в зазоре, к уменьшению разно-

Zfi

%8

| Г |

се.=const | ||||||||

| Pt°at." |

cons | t | |||||||

| к | 75-i | / |

/ | / | |||||

| ( | Joty'ts | 25/ |

) | ||||||

| / | / | 1 f | / |

'о,с | / | ||||

| ( f / | / t | / |

|||||||

| / |

/ | А |

/ | / | °ul | •r- | con |

7f | |

| // | у | / |

/ | ||||||

| 1 | h | '/ | / | ||||||

|

if | V, // |

||||||||

| Ч/ |

У | 1iff |

C?f | ||||||

| f | |||||||||

Ш

1,0 tг /,*

2J0

I

1,в

| r | |||||||||

| °Ш'Г |

=con | $ |

j | ||||||

|

Р,°аГт | |||||||||

| ce,=i |

wnst | ||||||||

| 7/ |

|||||||||

| /-¦ | J | ||||||||

| У/ | |||||||||

| V |

|||||||||

| А/ |

|||||||||

| r | |||||||||

3JB

гп

о.г о.« o,s о,8 р Рис. 9-12. Сопоставление некоторых методов закрутки лопаток.

сти углов входа потока Pi в верхнем и корневом сечениях, к снижению лотерь от утечек, уменьшению осе-зых усилий и т. п. Для компрессорной ступени с реакцией р=0,5 за счет выравнивания поля скоростей по высоте может быть отодвинута предельная граница по числу М, повышены окружные скорости и, следовательно, увеличен коэффициент напора при сохранении высокой экономичности ступени.

Рис. 9-13 Схема кольцевой решетки направляющих профилей с наклонными кромками и меридиональным профилированием.

Для ступеней турбин с небольшими высотами лопаток (Т < 0,8 и @5* 13) выравнивание реакции может быть осуществлено применением меридионального профилирования каналов направляющей решетки по высоте.

Условие равенства центробежных сил, действующих внутри канала на элемент массы от окружной и осевой составляющих скорости, т. е. условие постоянства статического давления по высоте канала, можно представить в таком виде:

рс?,

R

(9-72)

Здесь R — радиус кривизны верхнего обвода в меридиональной плоскости; гк — радиус корневого сечения (рис. 9-13).

Из (9-72) находим:

Как указывалось (§ 8-8), применение меридионального профилирования в ступенях с небольшими высо-

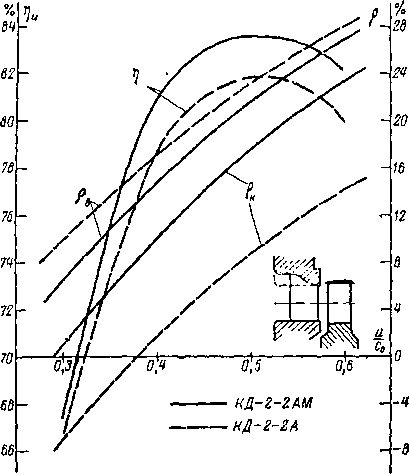

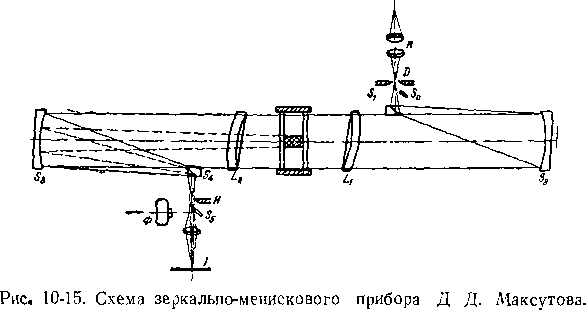

Рис. 9-14. Зависимость к. п. д. к)ог и реакции от и/с0 для ступени с меридиональным профилированием (КД-2-2Ам) и ступени с цилиндрическими обводами (КД-2-2А); 8 = 16; = 0,5.

тами лопаток позволяет не только уменьшить разность [реакций, ,но и значительно уменьшить потери ® направляющих решетках. На рис. 9-14 представлены резуль-гаты испытаний двух ступеней (ii»0,5; 0=16) с криволинейным и цилиндрическим обводами верхнего бандажа. Видно, что ступень с мериодинальным профилированием имеет более высокий к. П. д. (на 1,5—2%), а разность реакций Др — рв — рк уменьшается более чем в 3 раза (с 16 до 5%).

Для ступеней с 0<1О меридиональным профилированием трудно добиться значительного выравнивания

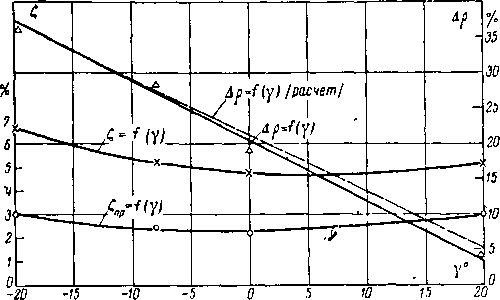

Рис. 9-15. Изменение разности реакции Др~профильных и суммарных потерь в решетках в функции угла наклона лопаток у (® = 8,5; =

= 1,0; а, = 15 ).

реакции без существенного увеличения потерь в направляющей решетке.

Для предельных значений 2,5<@<5 с целью снижения градиента статического давления ,по радиусу целесообразно применять наклон лопаток в радиальной плоскости. Действительно, из уравнения радиального равновесия, записанного с учетом сил воздействия лопаток на поток,

дсг

дг

др ' дг

(9-73)

г L F

дс> 'а дх

(где Fr—радиальная составляющая силы воздействия лопаток на поток) видно, что при 7v<0 (наклон лопаток по потоку, рис. 9-12) градиент давления меньше, чем при радиальной установке лопаток. Физически это

означает, что на элемент газа действует сила, на,правление которой противоположно направлению центробежной силы. Следовательно, в этом случае уменьшается разность статических давлений, обеспечивающих равновесие элемента газа

Таким образом, наклоном направляющих лопаток в плоскости вращения можно изменить распределение статического давления в зазоре и распределение реакции по радиусу.

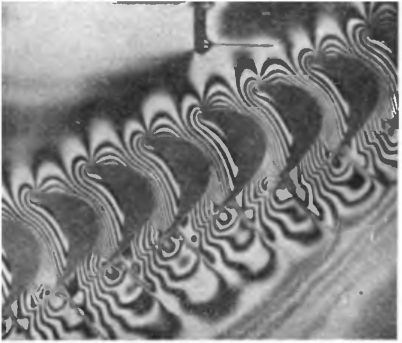

На рис. 9-15 представлены результаты испытаний четырех кольцевых решеток с различными углами наклона у = 20; 0; —8; —20°, проведенных в МЭИ. Как видно из графика, с увеличением угла наклона лопаток по потоку разность реакций в периферийном и корневом сечениях значительно уменьшается; для 0«8, Др~0 может быть достигнуто при у~25°. На этом же графике нанесены профильные и суммарные потери в решетках.

В пределах изменений угла наклона у от —8 до +8°' профильные потери практически не меняются и составляют 2—2,5%. При у~+20° и у ——20° профильные потери возрастают до 3%. Этот результат объясняется искажением формы межлопаточных каналов при большом наклоне лопаток.

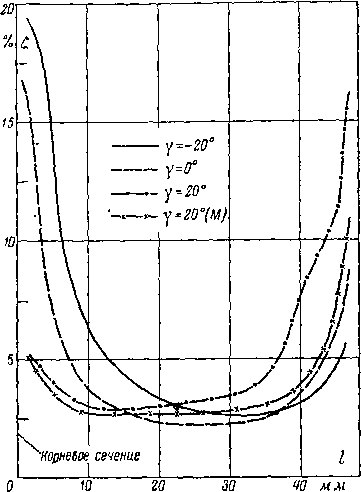

Суммарные потери в решетках остаются практически постоянными в пределах изменения угла у от —8 до +20°. Интенсивный рост потерь наблюдается при углах наклона —8°>у>+20°. Графики изменения потерь по высоте решеток (рис. 9-16) показывают, что для отрицательных углов наклона потери возрастают в корневых сечениях, где возникает отрыв потока. Для решеток с наклоном лопаток по потоку, когда осуществляется поджатие потока в корневых сечениях, потери увеличиваются в периферийных сечениях.

Опыты показали, что одновременным введением меридионального профилирования верхнего обвода решетки и наклоном лопаток можно уменьшить потери в верхних сечениях (у>0). При этом оба фактора — наклон лопаток по потоку и профилирование верхнего

1 Исследование ступеней с наклонными лопатками проведены Ю. И. Митюшкиным (ЛМЗ) и Г. А. Филипповым (МЭИ).

обвода — позволяют более резко снйзить разность реакций Др — рв рк.

Приближенная формула для определения реакции в ступени с различными углами наклона лопаток у может быть получена путем совместного решения уравне-

Рис. 9-16. Характер изменения потерь по высоте решетки при различных углах наклона лопаток (в = 8,5; /, = 1,0; а, = 15°).

ний количества движения и радиального равновесия цилиндрического потока (9-73). Сила воздействия лопаток на поток определяется через окружную составляющую по уравнению (сг«0):

р _ Рч .. °a dC"

Г tg (90—y) tg (90—у) dx ’

где Рп — окружная составляющая силы воздействия лопаток на поток.

ГТринйв линейный з&кон изменения tu ho Ширийё решетки для средней линии канала са = хся1/В, получим:

Cj COS Ct j

F=cl sin а. -п—,кп-\ •

r 1 1 В tg (90 — y )

Подставляя Fr в уравнение (9-73), находим:

2 ¦> 2 i

dp Cj cos c?j C| sin a, cos a,

dr

dr.

zJtg(90 —y)

Из последнего уравнения совместно с уравнением энергии получим:

dci

sin a. cos a, , „dr

—: —;—-т dr — cos2 a. — .

ct о tg (90 — y) r

Проинтегрировав это уравнение для случая at = const получим распределение скоростей по высоте лопаток:

i Г sin dj cos a, (r, — rR) eX^ I о tg (90 — y)

J \cos2 ax

(9-74)

Реакция в произвольном сечении зазора рассчитывается по формуле

2sin a, cos (r, — r )

j \ 2 cos2 ax

Ч|К

Р=1-(1-Рк)

exp

4 tg (90 — y)

(9-75)

Разность реакций при pA = 0 и 6^1 ,5В (b — хорда профиля)

2A cos^a,

(—) \e+i J

( 3tgi,'

У

Др=1

(9-76)

ехр

2 tg (90 — у)

Полученные формулы дают несколько завышенные значения разности реакций, что связано в основном с отклонением потока в зазоре ступени от коаксиального, наличием радиальных перетеканий газа в пограничном слое лопаток, утечками в ступени, влиянием рабочего колеса. Погрешность расчета объясняется также принятым приближенным законом изменения си по оси канала и пр.

Влияние перечисленных факторов учитывается по -опытным данным введением коэффициента Л = 0,65 в формулу (9-76).

Расчет реакции в ступени с наклоном лопаток по потоку и меридиональным профилированием зерхнего обвода осуществляется по формуле

![]()

![]()

(9-77)

полученной с учетом влияния кривизны верхнего обвода на распределение скоростей по радиусу в зазоре.

Опыт подтверждает' удовлетворительную точность формулы (9-77) при 0 > 6.

Для ступеней с малыми в<5 и сзерхкритическими теплоперепадами применение наклона лопаток также целесообразно. Действительно, при большой веерности проточной части (рис. 9-17) поджатие потока лопатками позволяет улучшить обтекание корневых сечений; обтекание верхних сечений практически не изменится, так как угол наклона ув у периферии значительно меньше, чем у корня. (Так, например, для ступени с 0 = 2,6 и ут = 9° наклон у вершины yb = 5°40', а у корня ук= 14°.) Уменьшение реакции в верхних сечениях и соответственно уменьшение угла входа потока на рабочие лопатки (3j приведет к уменьшению закрутки рабочей лопатки.

Перераспределение теплоперепада между' направляющей и рабочей решетками и уменьшение угла пери

ферийных сечениях, обусловленное наклоном лопаток по потоку, облегчают профилирование верхних сечений рабочей решетки при сверхзвуковых скоростях.

Влияние наклона направляющих лопаток з ступени 0 = 2,6 и s2 = 0,27 на распределение параметров по радиусу показано на рис. 9-17. При наклоне в среднем сечении Ym==-j-3° реакция в верхнем сечении снизилась с 75 до 56е/„, угол входа потока уменьшился со 155° до 127°. Число Мс1 возросло у вершины лопатки до 0,9, а число М^г уменьшилось до Мда2=1>08.

Последние ступени турбин часто приходится выполнять с коническими обводами (рис. 9-12). Наличие конусности приводит к уменьшению реакции в ступени.

Рис. 9-17. Изменение параметров по высоте лопатки (0 = 2,6; е2 = 0,27).

-----с наклоном кромок, -—кромки радиальные.

Для конусной направляющей решетки изменение реакции по радиусу можно приближенно определить по формуле

/ 1 \ 2 cos’ tt, -

где /C,=l-{-siii2a,tg28B — коэффициент, учитывающий влияние конусности; 8в — угол конусности у вершины.

МЕТОДЫ

ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ ГАЗОВЫХ ПОТОКОВ И ПРОТОЧНОЙ ЧАСТИ ТУРБОМАШИН

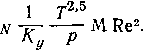

10-1. ЭКСПЕРИМЕНТАЛЬНЫЕ СТЕНДЫ ДЛЯ ИССЛЕДОВАНИЯ ПРОТОЧНЫХ ЧАСТЕЙ ТУРБОМАЩИН

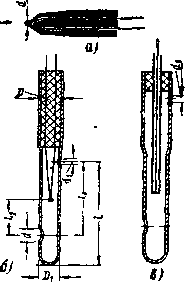

Задачи опытного исследования проточной части турбомашин можно разбить на тр'и группы В первую грулпу включаются вопросы, связанные с исследованием структуры потока в отдельных, рассматриваемых изолированно элементах ступени и в первую очередь в направляющей и рабочей решетках

Вторая группа задач заключается в дифференцированном изучении физических явлений, происходящих в ступени

Третья группа задач сводится к определению опытных коэффициентов, необходимых для теплового расчета турбомашины, и к выяснению зависимости этих коэффициентов от основных конструктивных, геометрических и режимных параметров ступени

Основные требования к эксперименту в лабораторных условиях формулируются теорией подобия Практически не все эти требования могут быть реализованы с одинаковой степенью точности, так как действительные процессы в турбомашине отличаются большой сложностью Поэтому при постановке эксперимента в каждом отдельном случае следует установить наиболге существенные особенности процесса, пренебрегая его второстепенными признаками Правильное решение этого вопроса определяет направление и методику экопримента, а также теоретическую и практическую ценность результатов исследования Если основной целью эиспер лмента является получение интегральных характеристик ступени, то очевидно, что в модельных условиях должны быть воспроизведены все наиболее существенные признаки процесса Поэтому опытное исследование характеристик ступени необходимо проводить на специальных экспериментальной турбине или экспериментальном компрессоре, позволяющих установить надежные значения характеристик и изучить основные особенности потока в решетках

Последняя задача, однако, решается в экспериментальной ча^-шине нелегко, так как требует применения сложной специальней измерительной аппаратуры. Поэтому при детальном изучении обтекания решеток, при изучении механизма образовании и развития потерь в изолированно рассматриваемых решетках необходимо прибегать и к другим, более простым методам эксперимента, поступаясь некоторыми требованиями теории подобия Отсюда следует, что наряду с использованием экспериментальной турбомашичы в качестве основного метода исследования необходимо применять и более простые и поэтому широко распространенные методы испытания неподвижных решеток

Исследования элементов проточной части паровых и газовых турбин могут производиться на водяном паре или на воздухе, при-

Чем схема йсйктателыШй ctestia суЩбстйенно За1й?йт От Приме няемого рабочего тела Исследования элементов компрессора производятся, естественно, на воздухе

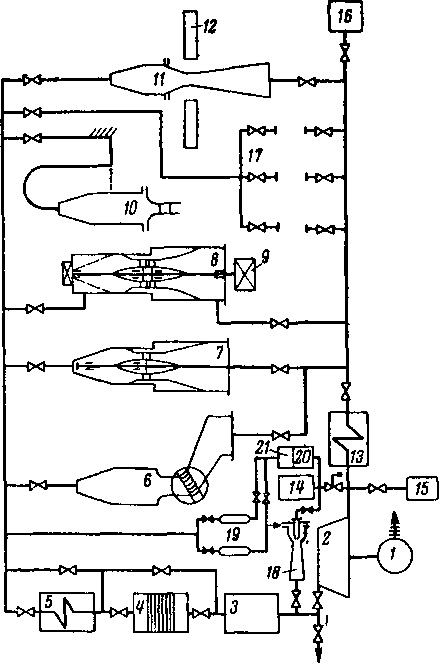

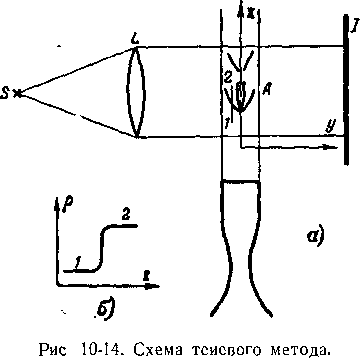

Рис 10-1 Принципиальная схема воздушного экспериментального стенда 1 — двигатель; 2—компрессор, 3— ресивер, 4—фильтр; 5 — подогреватель; 6 и 7 —статические установки, 8, ^—экспериментальная турбина 10 — установка для взвешивания реактивных усилий, 11 — аэродинамическая труба, 12 — оптическая установка, 13—холодильник, /<#—дополнительный компрессор;

15—фильтр, /6—глушитель, 17—стенд испытания клапанов, эжекторов и т п , 18—эжекюр, 19—баллоны, 20 и 21—фильтр и влагоотделнтель

Принципиальная схема воздушного экспериментатьного стенда для исследования проточных частей турбин н компрессоров представлена на рис 10 1

Воздух сжимается компрессором 2 и, проходя через ресивер 3, очищается в филь-пре 4 В случае необходимости температура воз ’ д>ха может быть поднята в воздухоподогревателе 5 Это особенно важно при достижении в исследуемой решетке больших скоростей, когда температура воздуха резко падает, что вызывает конденсацию водяных паров, всегда находящихся в воздухе

Очищенным и подогретым воздухом питаются экспериментальные установки для исследования плоских неподвижных решеток 6 и для исследования кольцевых неподвижных решеток 7, воздушная экспериментальная турбина 8, установка, работающая на принципе взвешивания реактивных усилий 10, аэродинамическая труба 11 с оптическими приборами 12 и блок 17 для испытаний эжекторов, патрубков, клапанов и т п

Кольцевая аэродинамическая труба 7 спроектирована так, что, помимо пневмометричесиих измерений, позволяет измерять крутящий момент и осевое усилие на исследуемой решетке Аналогично спроектирована и воздушная экспериментальная турбина 8 с гидравлическим или индукционным тормозом 9

Аэродинамическая труба является необходимым элементом стенда и предназначается дня тарировочных испытаний различных измерительных приборов и необходимых методических работ На плоской установке 6 или аэродинамической трубе И проводятся эксперименты с применением оптической аппаратуры 12 Стенд может работать как по открытой, так и по замкнутой схеме Замкнутая схема, являясь более сложной, дает, однако, возможность независимого изменения чисел М и Re, т е позволяет раздельно исследовать влияния сжимаемости и вязкости Для постановки ряда экспериментов это требование является основным

При использовании открытой схемы воздух выбрасывается в атмосферу через глушитель 16 При работе по замкнутой схеме воздух через охладитель 13 подается во всасывающую линию компрессора

-Для создания в замкнутом контуре стенда повышенного давления и возмещения утечек через неплотности и уплотнения необходим дополнительный компрессор 14 с давлением, превышающим максимальное давление во всасывающем патрубке основного компрессора Если компрессор 14 имеет достаточные степень сжатия и производительность, то для ряда режимов вместо основного ком прессора 2 могут быть использованы компрессор 14 и эжектор 18, питающие экспериментальные установки воздухом пониженного давления

В случае необходимости проведения эксперимента, требующего больших секундных расходов и высоких акоростей, может быть применена баллонная схема, состоящая из компрессора 14 и пруппы баллонов 19 В течение определенного времени баллоны 19 наполняются компрессором 14 через фильтр 20 и влагоотделитель 21 Затем воздух из баллонов через регулирующие вентили направляется в экспериментальную установку Так как при работе давление в баллонах будет падать, то для поддержания постоянного режима экспериментальной установки необходимо использование автоматически управляемых вентилей Кратковременность действия— основной недостаток баллонной схемы

Методика эксперимента на воздухе при температурах порядка 50—>100° С значительно проще, чем «а паре при температурах 250—350° С Это определило широкое применение воздуха в лабораторных исследованиях проточных частей цурбомашин

Однако ряд задач, связанных с длительной работой эксперимента тыкых установок с большими секундными расходами и при больших скоростях, требует чрезвычайно мощных и громоздких компрессорных установок Работы, связанные с исследованием последних ступеней конденсационных паровых турбин, могут проводиться на воздухе только частично, а ряд вопросов вообще не может быть решен на воздушном стенде

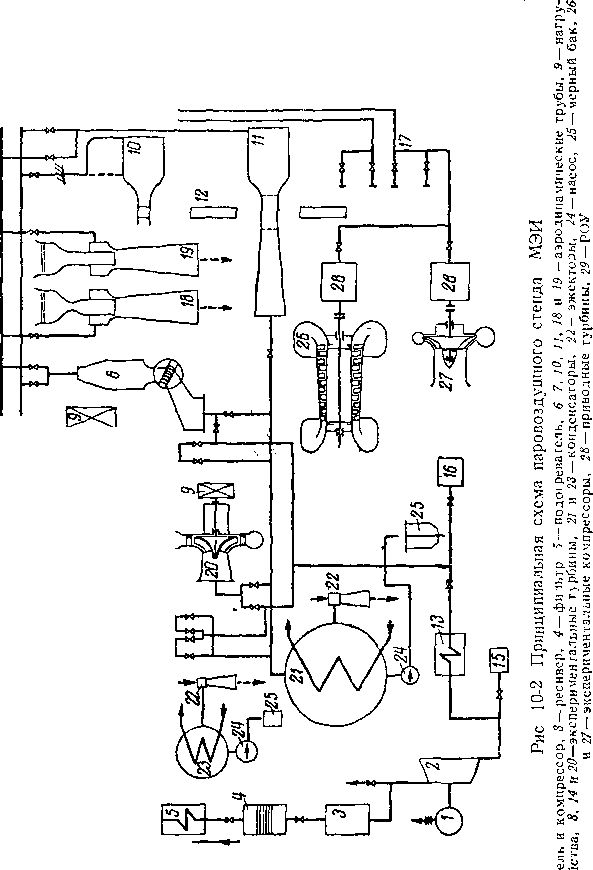

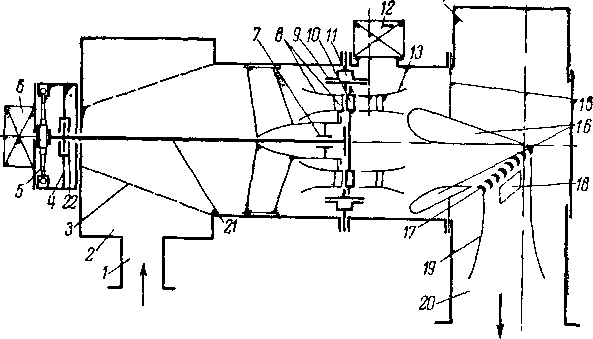

Оптимальным решением, дающим наибольшею возможность ведения различных исследований проточных частей турбин с минимальной затратой времени и средств, является использование ком бинированного паровоздушного стенда, принципиальная схема которого приведена на рис 10-2

Большинство установок такого стенда может работать как на паре, так и на воздухе, что позвотяет выбирать оптимальный для данного эксперимента вид рабочего тела Воздушный контур стемда-не отличается от приведенного на рис 10-1 Использование пара позволяет легко получать большие секундные расходы, большие скорости, независимо менять числа М и Re, обеапечивает проведение всех наследований, связанных с влажностью Пар через редукционно-охладительную установку 29 подается к экспериментальным установкам стенда, проходит через них и направляется в основной конденсатор 21 Конденсат конденсатным насосом 24 подается в мерный бак 25, а затем в линию возврата конденсата ТЭЦ

Паровоздушный стенд состоит из установки для исследования кольцевых неподвижных решеток 7, высокооборотной одноступенчатой экспериментальной осевой турбины 8, двухвальной экспериментальной турбины 14, предназначенной в основном для исследования последних ступеней, экспериментальной турбины для исследования радиально осевых ступеней 20, осевого 26 и центробежного 27 экспериментальных компрессоров с паротурбинным приводом 28 и установки для испытания плоских решеток 6

При необходимости в паровоздушном стенде могут быть использованы эжекторные аэродинамические трубы 18 и 19, воздушный поток в которых создается паровым эжекторам, засасывающим воздух из атмосферы

В схему стенда включен блок 17, позволяющий устанавливать для периодических испытаний различные вспомогательные детали турбин

Для отсоса пара из уплотнений экспериментальных турбин используется вспомогательный конденсатор 23 Вакуум в конденсаторах поддерживается паровыми эжекторами 22

Выхлопные патрубки турбин жепателычо снабжать дроссельными устройствами, позволяющими поднимать противодавление за рабочим колесом до 3—5 ата Для подавляющего большинства экспериментов достаточно давление свежего пара 5—7 ата при температуре 250—350° С

Редукционно-охладительная установка должна допускать питание стендов не только перегретым паром пониженных параметров, но и влажным паром

т щ

| >1 п |

Lr- (Г |

|

«-1 | |

| 0,-^2 <ОТ Jil п_ | j п |

10-2. МЕТОДЫ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РАБОЧЕГО ТЕЛА ПРИ ИССЛЕДОВАНИИ ГАЗОВЫХ ПОТОКОВ

Основными параметрами рабочего тела, непосредственно измеряемыми в процессе эксперимента, являются давление и температура полного торможения, статическое давление, а также направление и величина вектора скорости При исследовании нестационарных явлений измеряются частота, амплитуда и форма изменения тех же параметров во времени

Для измерения давлений в газовых потоках применяются различные насадки

Размеры исследуемых решеток обычно невелики, особенно при испытаниях на больших скоростях Следовательно, размеры насадка должиы быть минимальными, чтобы не происходило ощутимого искажения исследуемого поля Значительная неравномерность потока за решеткой также заставляет предельно уменьшать размеры приемника и менять его конструкцию в отличие от широко известных насадков, применяемых для измерения в относительно равно мерных потоках

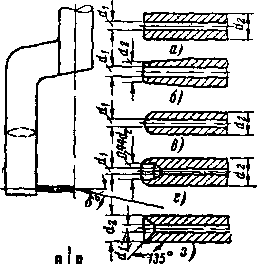

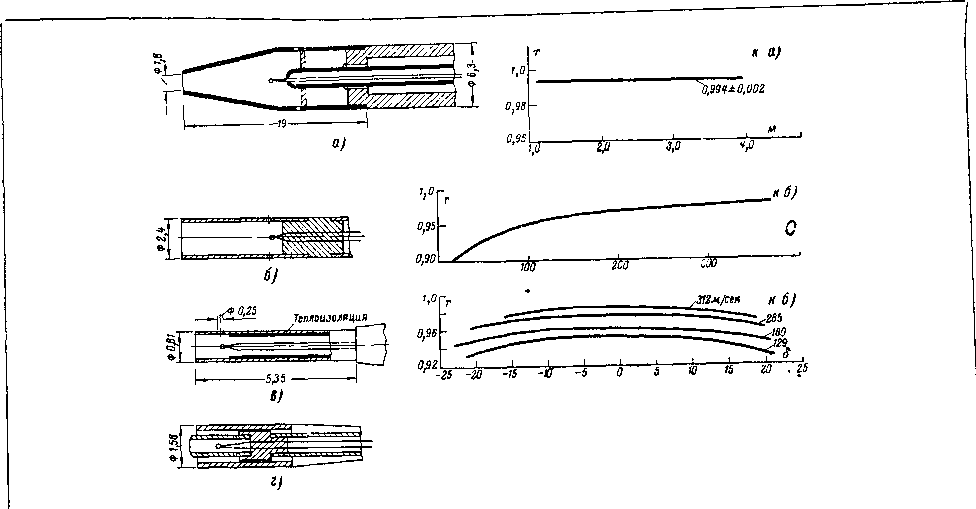

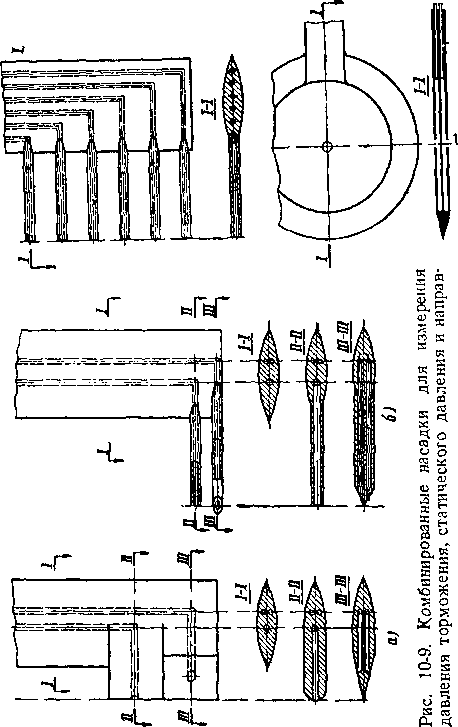

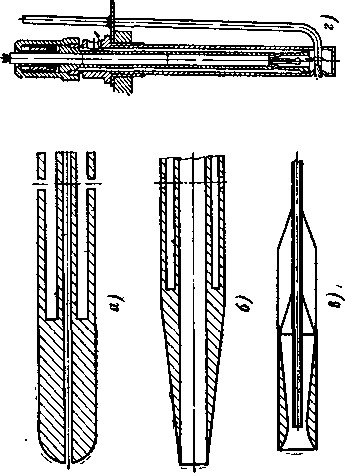

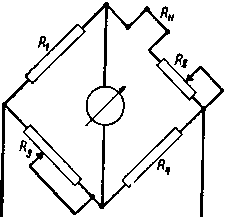

Рассмотрим некоторые конструкции насадков Давление полного торможения измеряется насадками, схематически изображенными на рис 10 3 Совершенство насадка характеризуется безразмерными коэффициентами

р°= ~ Г ’ v*>= '

2 Рс

где Кр0~~коэффициент, характеризующий чувствительность насадка к изменению угла атаки, ч—коэффициент, характеризующий качество приемника, ро — действительное давление полного торможения Ъри угле атаки 6 = 0, рт измеряемое давление торможения гтри данном 5^0, рои— измеряемое давление торможения при 6=0