§ 7. распределение пор по размерам.

§ 7. РАСПРЕДЕЛЕНИЕ ПОР ПО РАЗМЕРАМ.

КРИВЫЕ «КАПИЛЛЯРНОЕ ДАВЛЕНИЕ — НАСЫЩЕННОСТЬ ПОР СМАЧИВАЮЩЕЙ ФАЗОЙ»

Наиболее часто относительное содержание в пористой среде пор различного размера определяют методом вдавливания ртути в образец или методом «полупроницаемых перегородок».

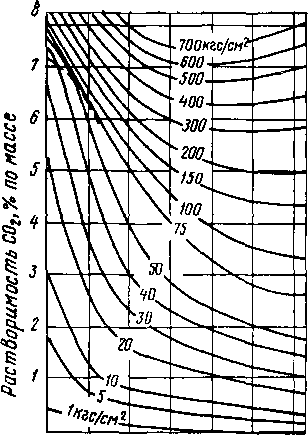

При ртутной порометрии отмытый от нефти сухой образец помещают в камеру, заполняемую ртутью после вакуумирования. Ртуть вдавливается в поры образца специальным прессом при ступенчатом повышении давления. Радиус пор, в котором при этом вдавливается ртуть, определяется по формуле

Рк= 2Т9 ’

(L23>

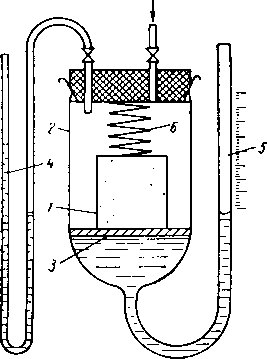

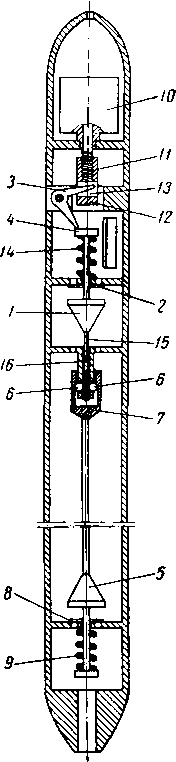

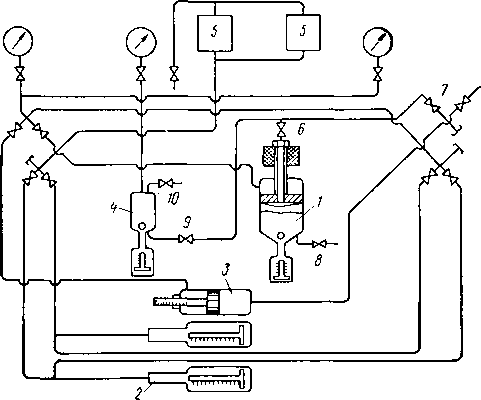

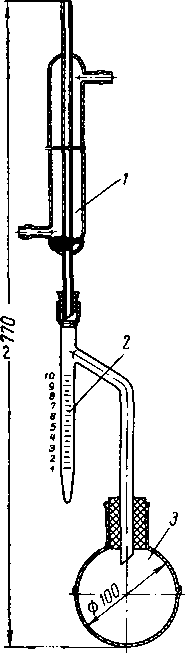

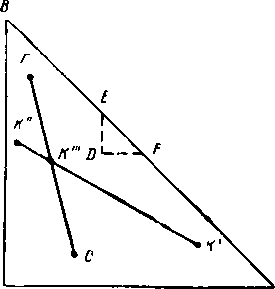

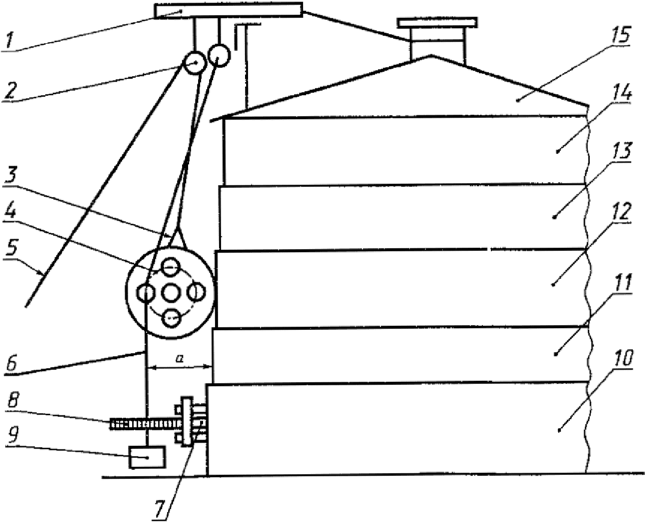

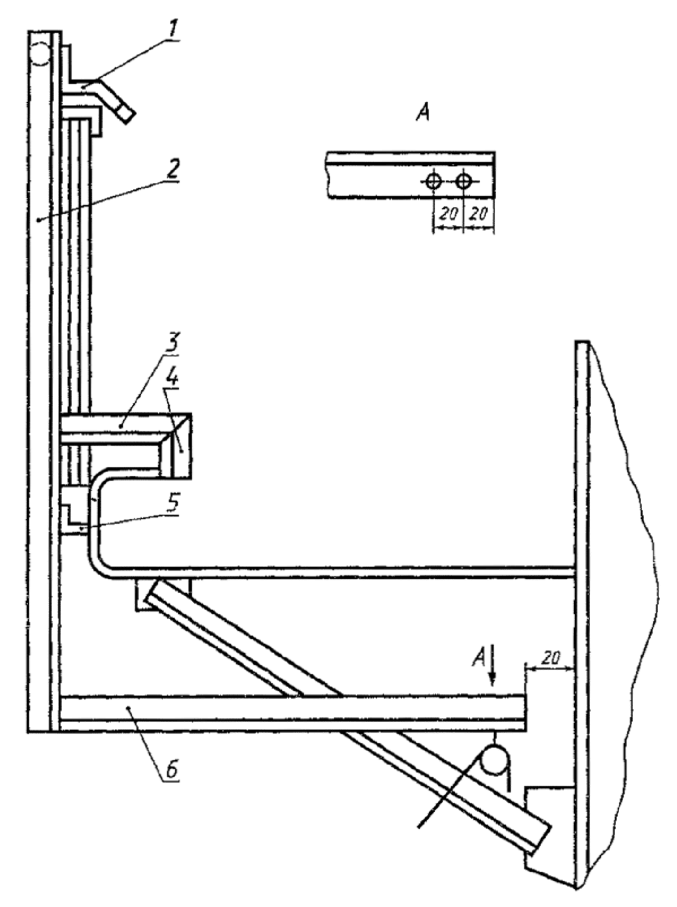

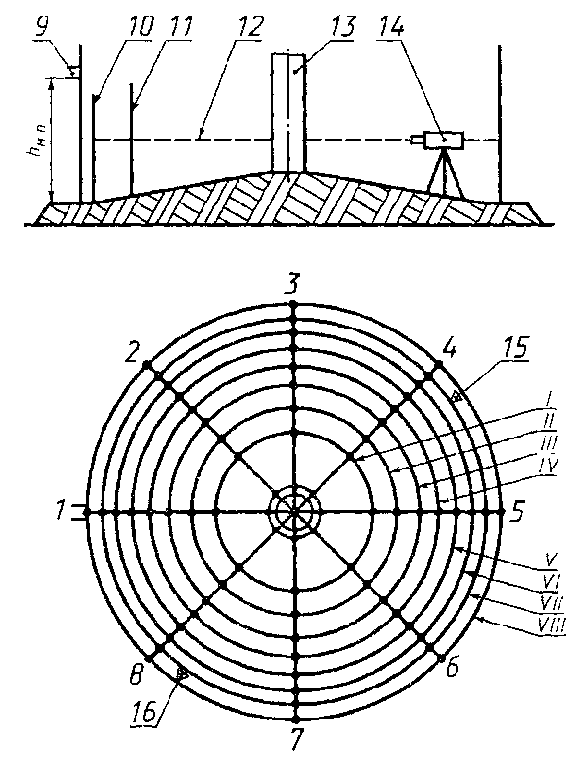

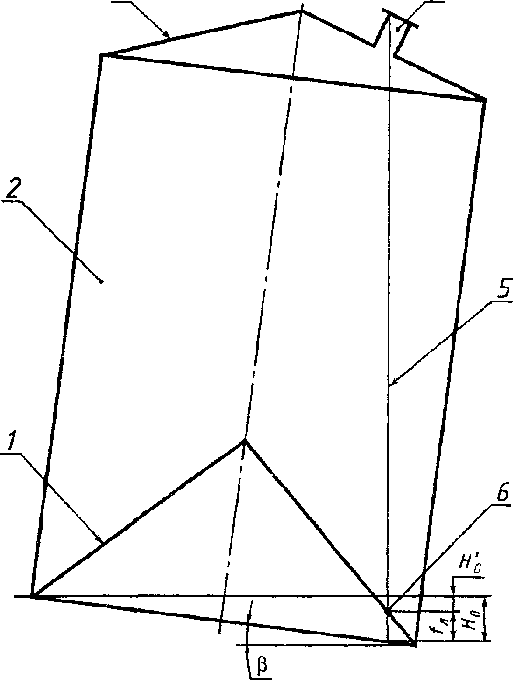

Рис. 1.11. Прибор для изучения распределения пор по

размерам методом «полупроницаемых перегородок».

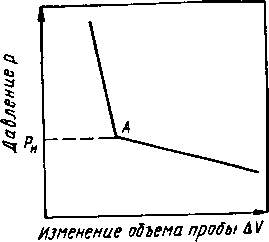

1— образец; 2 — камера; 3 — мембрана (полупроницаемая перегородка); 4 — манометр; 5 — градуированная ловушка; 6 — пру

жина.

где рк — капиллярное давление;

а — поверхностное натяжение (для ртути а — 480 мДж/м2);

0 — угол смачивания (для ртути можно принять 0 = 140°);

R — радиус пор.

С повышением давления от до р 2 в камере прибора ртуть вдавливается только в те поры, в которых приложенное давление преодолело капиллярное давление менисков ртути, т. е. ртуть войдет в поры, радиус koto-

г. 2a cos 0

рых изменяется от — —-- до

R 2 = 2(7

c°s 9. Суммарный

объем этих

пор, очевидно, будет равен объему ртути, вдавленной в образец при повышении давления от рх до р2. Повышая постепенно давление в камере прибора, образец заполняют ртутью до тех пор, пока он не перестанет ее принимать. При этом регистрируют объемы ртути, вдавленной в образец, и соответствующие им давления. Содержание в образце пор различного размера определяют по описанной методике.

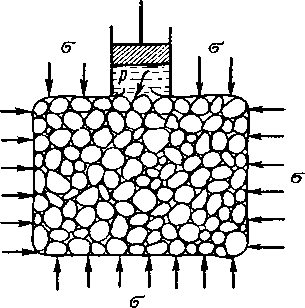

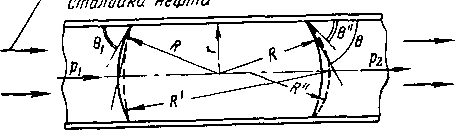

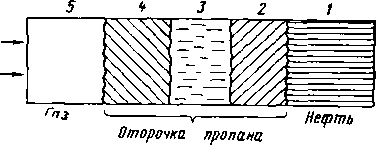

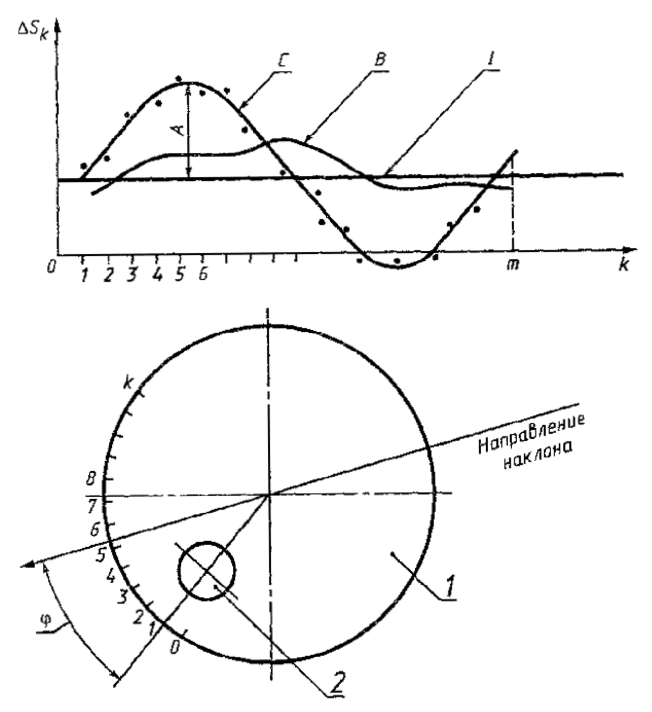

При изучении распределения пор по размерам методом «полупроницаемых (или малопроницаемых) перегородок» обычно пользуются прибором, схема которого изображена на рис. 1.11. Образец 1, насыщенный жидкостью (водой или керосином), устанавливают в камере 2 на полупроницаемую перегородку 3, также насыщенную жидкостью. В качестве полупроницаемой перегородки используются керамические, фарфоровые или другие плитки, размеры пор которых значительно меньше средних пор образца. Жидкость из керна вытесняется азотом, давление которого создается внутри камеры 2 и регистрируется манометром 4. При повышении давления азот вначале проникает в крупные поры образца и жидкость из них уходит через поры мембраны 3 в градуированную ловушку 5. Азот из камеры 2 через мембрану 3 может прорваться только тогда, когда давление в ней превысит капиллярное давление менисков в порах мембраны. Повышая ступенями давление в камере 2 и регистрируя соответствующие объемы жидкости, вытесненные в ловушку при различных давлениях, по формуле (1.23) определяют состав пор по размерам.

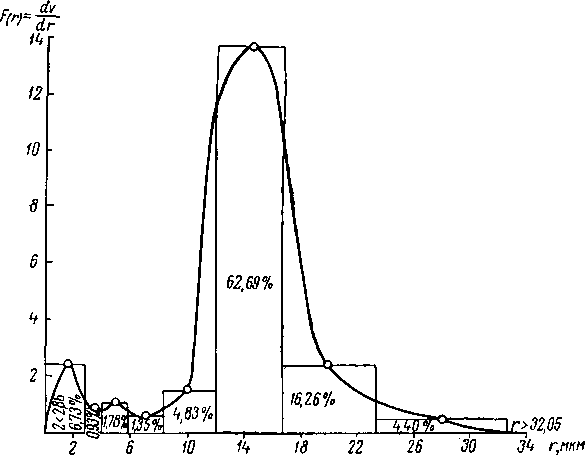

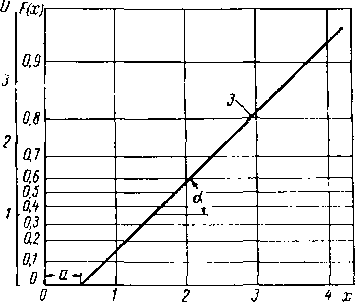

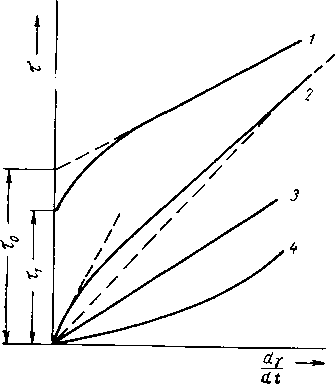

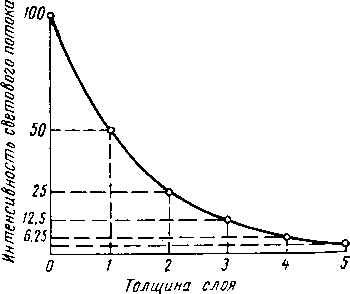

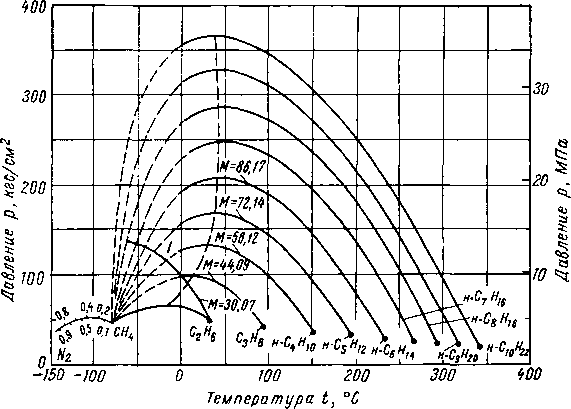

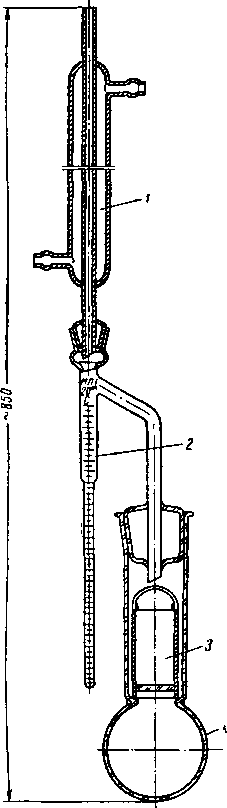

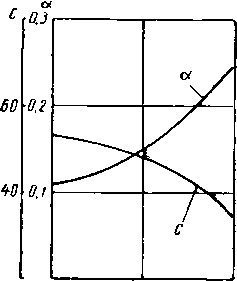

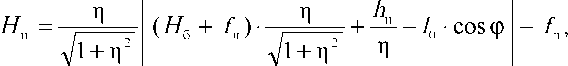

Результаты анализа обычно изображают в виде дифференциальных кривых распределения пор по размерам (рис. 1.12), откладывая по оси абсцисс радиусы поровых каналов в микронах, а по оси

ординат F (R) = -^- изменения объема пор, приходящиеся на единицу изменения их радиуса.

Рис. 1.12. Дифференциальная кривая распределения пор по их размерам (по Ф. И. Котяхову).

Проницаемость образца 2,57 мкма, пористость 23,5%.

По данным Ф. И. Котяхова метод «полупроницаемых перегородок» дает несколько заниженные результаты. Это, по-видимому, происходит потому, что при расчетах по формуле (1.23) угол смачивания 0 принимается равным нулю. Если предположить, что при вытеснении керосина воздухом или азотом из образца угол 0 = 45°, результаты опытов совпадают в большей степени.

Измерения показывают, что радиусы пор, по которым в основном происходит движение жидкостей, находятся в пределах 5—30 мкм.

Распределение пор по размерам можно также исследовать центробежным методом. Сущность его заключается в том, что при вращении насыщенного жидкостью образца развиваются центробежные силы, способствующие истечению из пор жидкой фазы. При вращении керна в центрифуге с возрастающей скоростью жидкость удаляется из пор уменьшающегося размера. В процессе опыта регистрируют объемы жидкости, вытекающие из образца при соответствующей скорости вращения. По величине скорости рассчитываются центробежная сила и капиллярное давление, удерживающее оставшуюся жидкость в образце. По величине капиллярного давления устанавливается размер пор, из которых вытекла жидкость при данной скорости вращения. Так, получают кривую распределения пор по размерам. Большим преимуществом центробежного метода анализа является быстрота операций.

Легко убедиться, что по данным, полученным в про-

25

20

Чз

lO О <о

\0 ii

Ч

?

«Г

15

10

| 1 | 1 • If Iх ° 1* |

|||

| X 0 | • • | |||

| с | 4 | • • » | ||

| X | 1» О | |||

| * ХХЧ,а' | • ^ |

• #4. • к X | ||

20 ‘tO 60 80 ШО

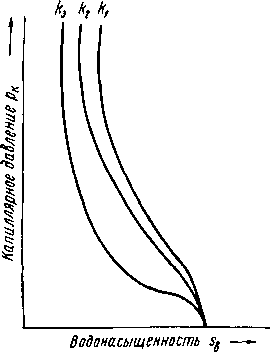

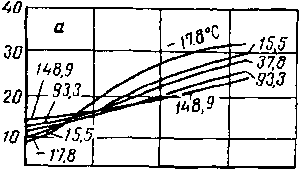

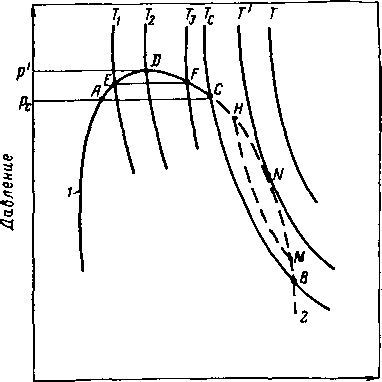

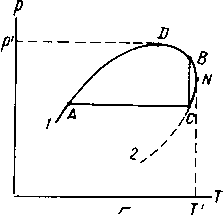

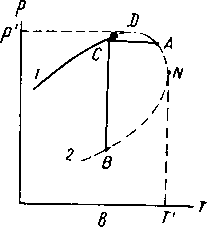

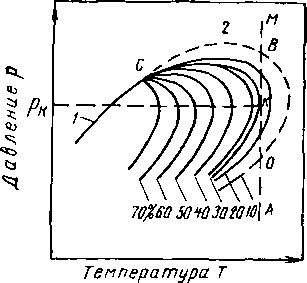

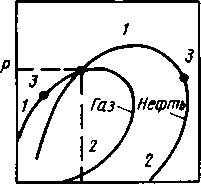

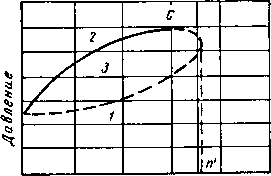

Рис. 1.13. Типичные кривые зависимости «капиллярное давление — водонасыщенность».

Водонасыщенность Sg, % от Ущ

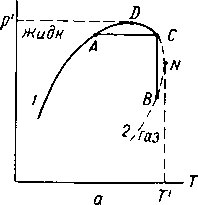

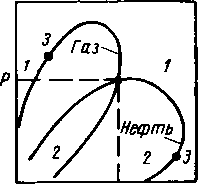

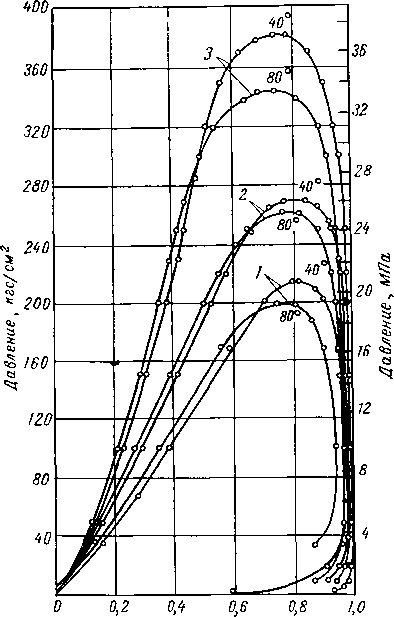

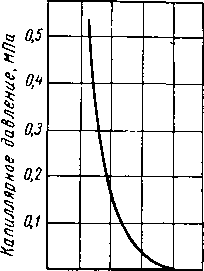

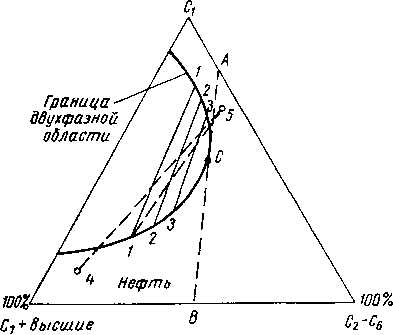

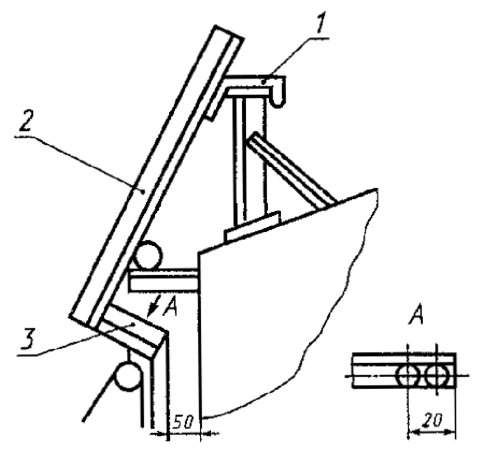

Рис. 1.14. Зависимость функции Леверет-та J от водонасыщенности для пород пластов VIII и IX нижнего мела, месторождения Зимняя Ставка (по данным Н. С. Гудок).

1 — алевролиты; 2 — песчаники (пористость пород т — 20-г30%, проницаемость fe = 50-r300 мД).

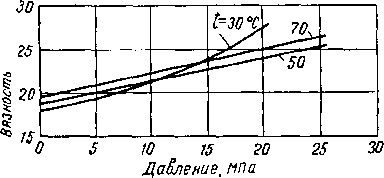

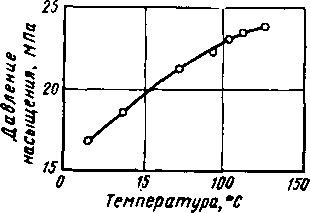

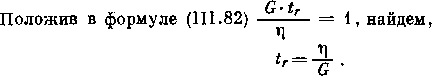

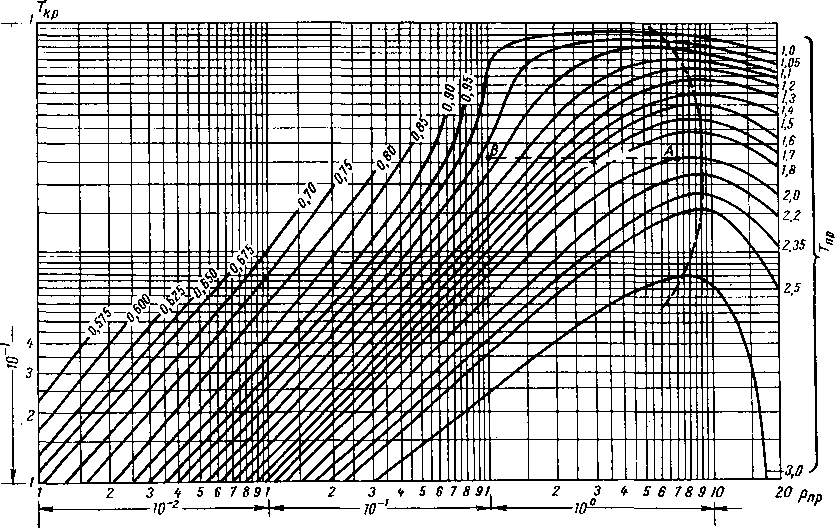

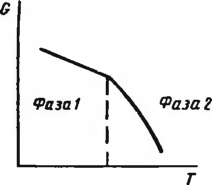

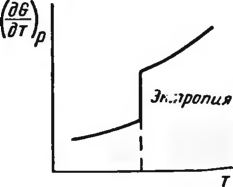

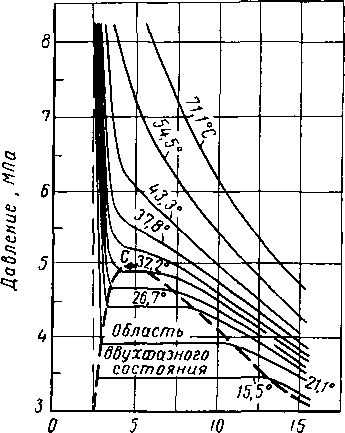

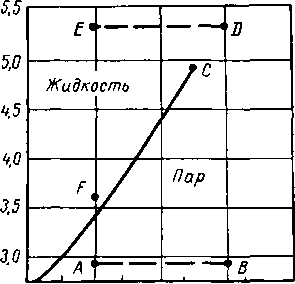

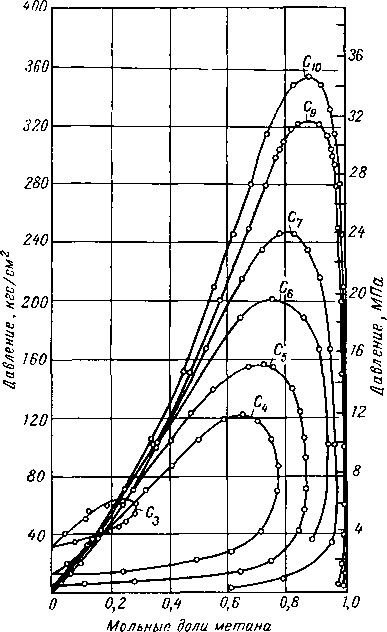

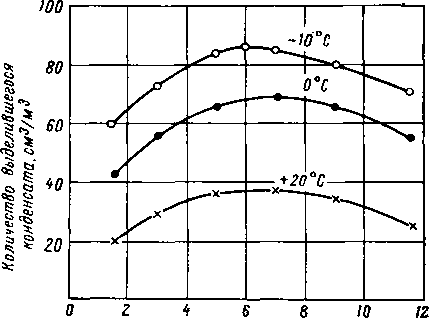

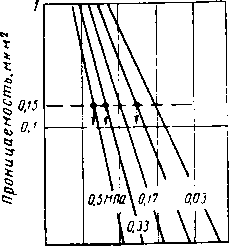

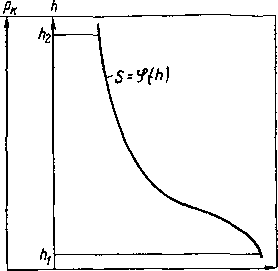

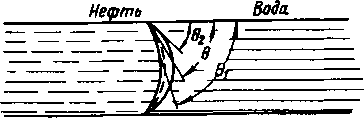

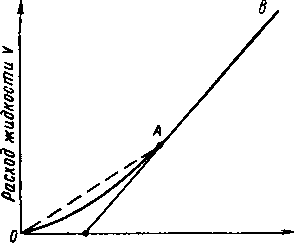

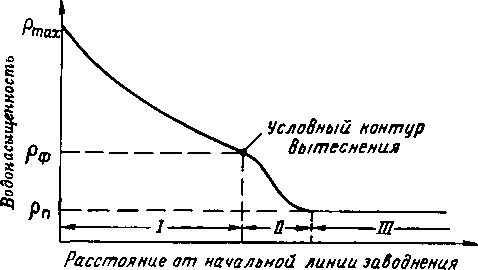

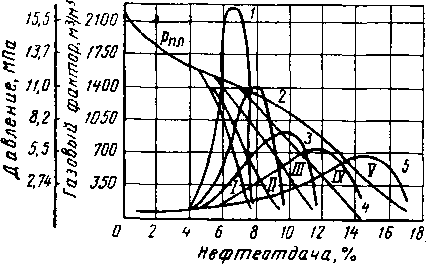

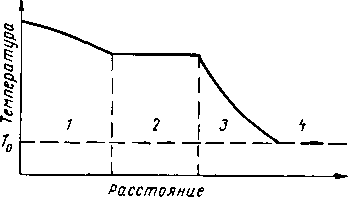

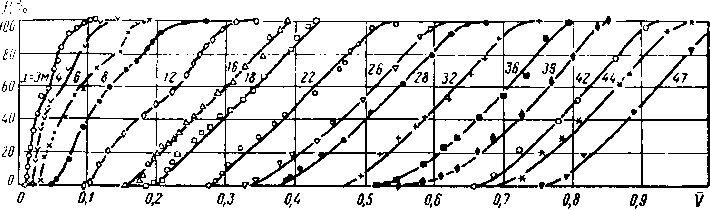

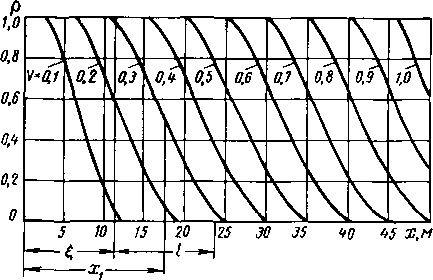

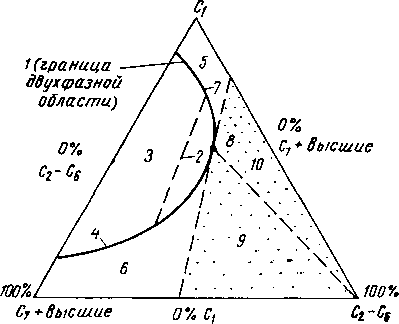

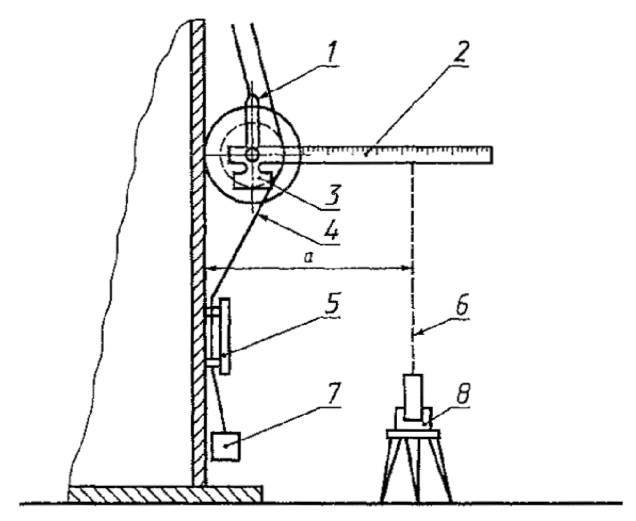

цессе опыта по изучению распределения пор, можно построить кривые «капиллярное давление — водонасыщенность пор жидкостью». Типичный ее вид для пород различной проницаемости приведен на рис. 1.13. По оси абсцисс откладывается водонасыщенность породы (в долях единицы или в процентах), а по ординате— капиллярное давление рк, соответствующее данной водонасыщенности.

Считается, что метод «полупроницаемых перегородок» позволяет получить зависимости «рк — ?в», наиболее близкие к пластовым в связи с возможностью использования в опытах воды и нефти в качестве первоначально насыщающей образец фазы и вытесняющей среды. При этом по смачивающим и другим свойствам модельная система приближается к пластовой.

Зависимости «рк — SB» широко используются при оценке остаточной водонасыщенности пород, изучении строения переходной зоны «нефть — вода», «вода — газ» и др.46

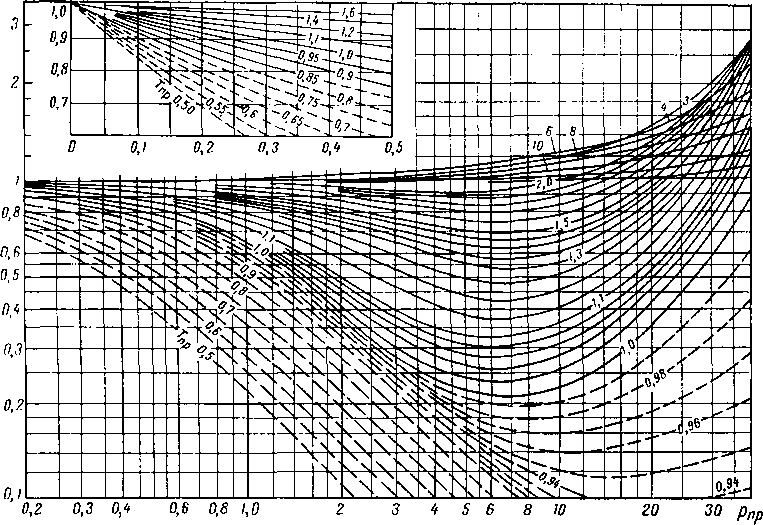

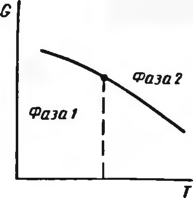

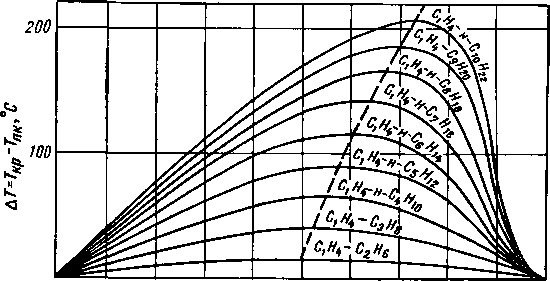

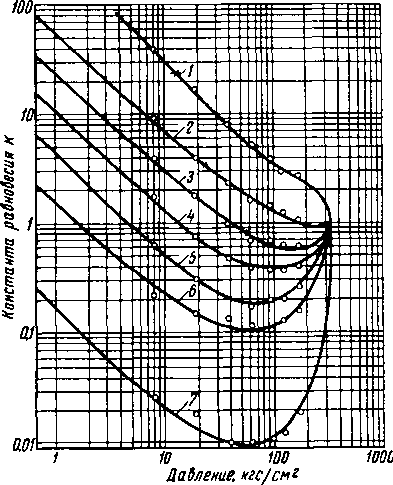

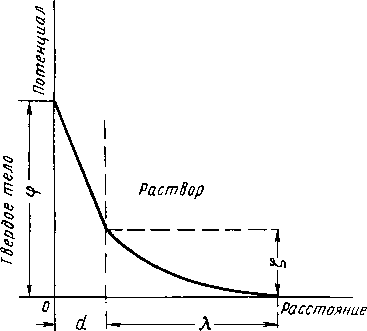

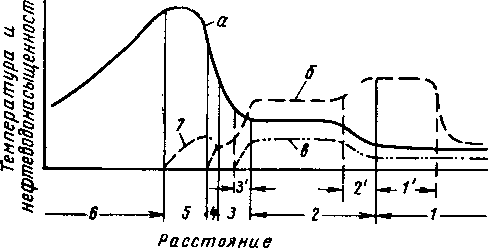

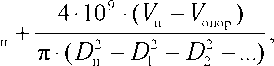

Как следует из рис. 1.13, характер зависимости pK = f (SB) в значительной степени определяется проницаемостью пористых сред. Очевидно, другие свойства пород, а также параметры жидкостей также влияют на форму кривых рк = f (Sb). Левереттом была впервые сделана попытка учесть влияние свойств пород и жидкостей и свести данные о зависимости капиллярного давления от насыщенности различных пластов в единую зависимость с помощью функции

![]()

(1.24)

![]()

Здесь все обозначения прежние.

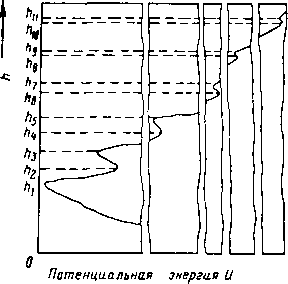

Легко установить по формулам (1.20) и (1.23), что функция Леверетта представляет собой отношение капиллярного давления рк, соответствующего различной степени насыщенности пор, к величине, пропорциональной среднему значению капиллярного давления, развиваемого менисками в порах со средним радиусом. Однако анализ показал, что предположение о вероятном совпадении зависимостей «функция Леверетта J — водонасыщенность >SB» для всех пород на практике не оправдалась. На рис. 1.14 для примера приведены зависимости / = / (<SB), полученные Н. С. Гудок, для различных пород продуктивных пластов нижнего мела прикумской нефтеносной области.

Для корреляции зависимостей рк = f (Sb), полученных для различных пород, применяются также статистические методы (об этом см. в последующих частях курса).

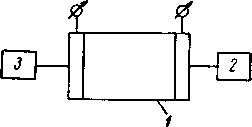

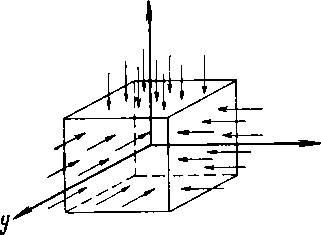

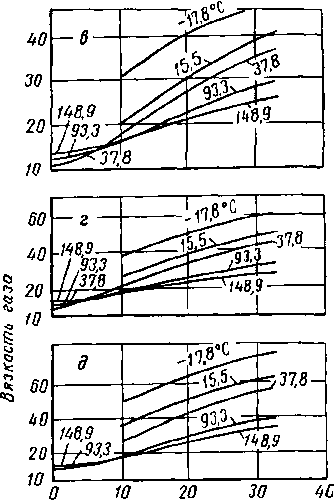

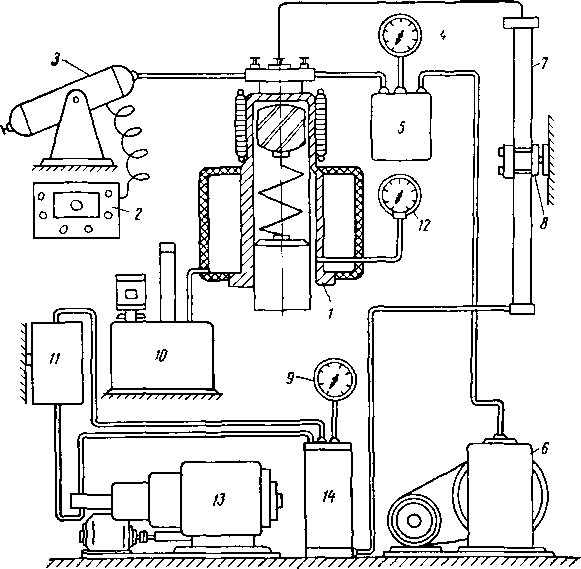

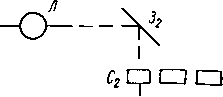

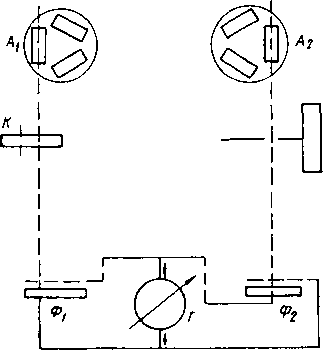

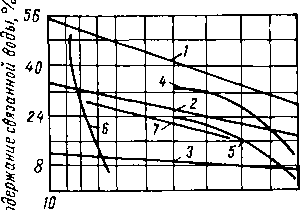

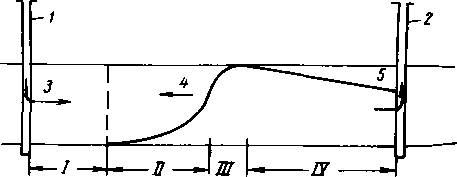

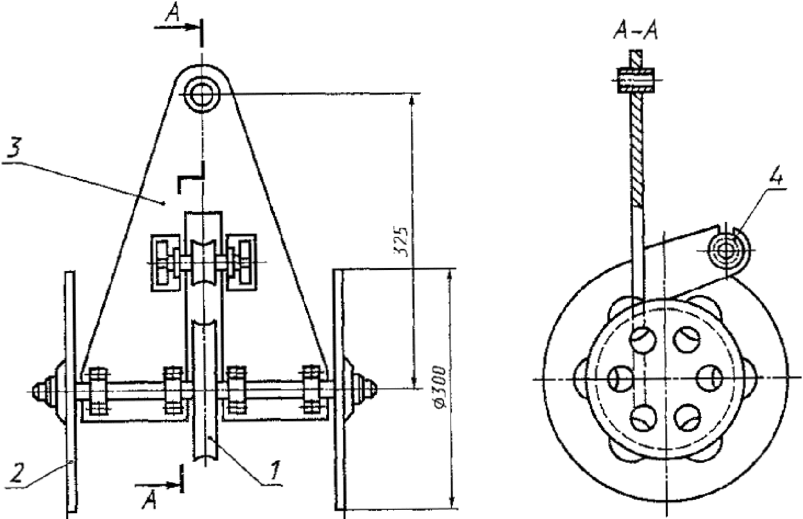

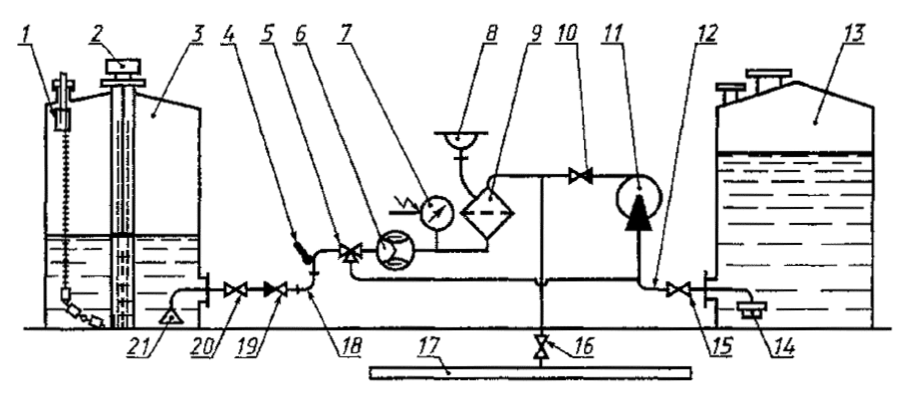

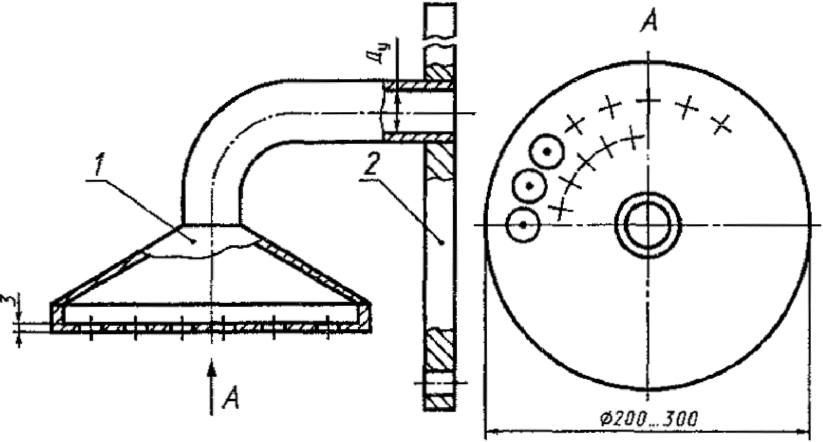

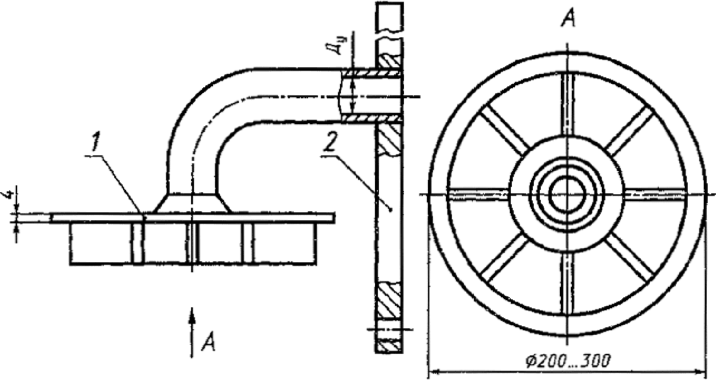

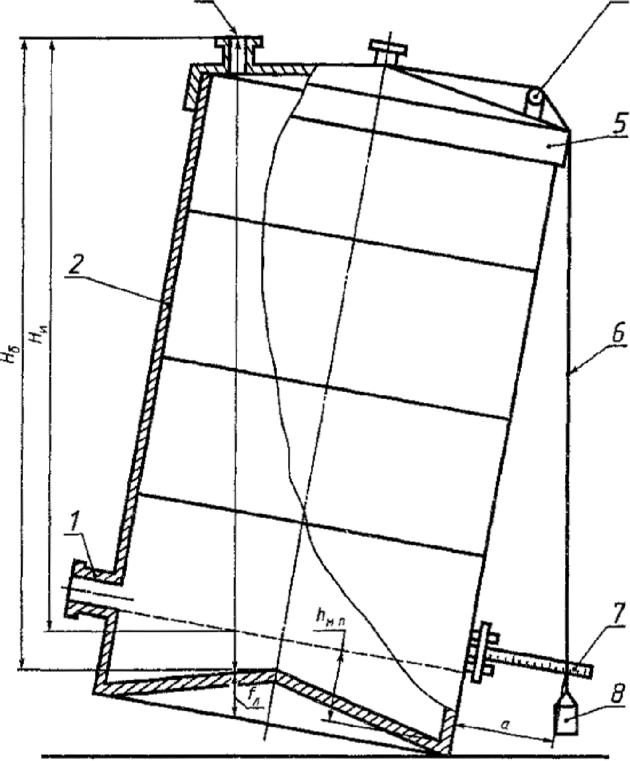

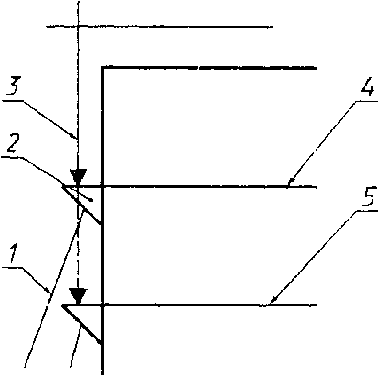

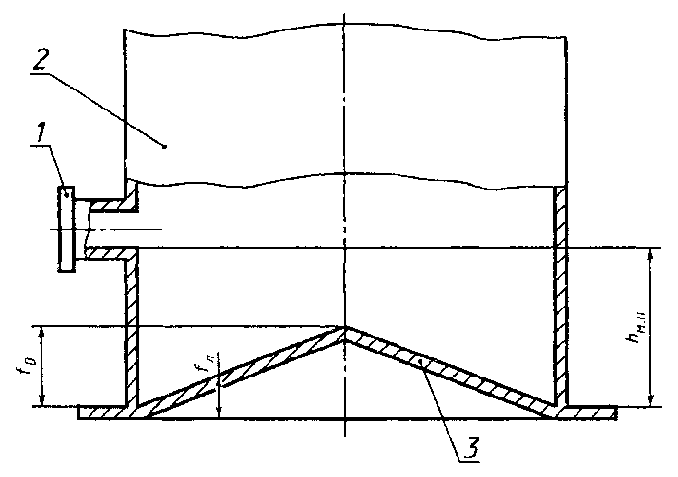

§ 8. ЛАБОРАТОРНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРОНИЦАЕМОСТИ ПОРОД

Для определения абсолютной проницаемости горных пород существуют разнообразные приборы. Однако принципиальные схемы их устройства большей частью одинаковы — все они состоят из одних и тех же основных элементов: кернодержателя, позволяющего фильтровать жидкость и газы через пористую среду, устройств для измерения давления на входе и выходе из керна, расходомеров и приспособлений, создающих и поддерживающих постоянный расход жидкости или газа через образец породы (рис. 1.15, а). Различаются они лишь тем, что одни из них предназначены для измерения проницаемости при больших давлениях, другие — при малых, а третьи — при вакууме. Одни приборы используются для определения проницаемости по воздуху, другие по жидкости. Поэтому отдельные их узлы имеют соответственно различное конструктивное оформление.

Кроме стационарных приборов, схема строения которых приведена на рис. 1.15, а, для измерения проницаемости используются также упрощенные устройства47. Схема одного из них приведена на рис. 1.15, б. Образец в кернодержателе одной стороной соединен с атмосферной трубкой, конец которой опущен под уровень воды. Создав через вентиль 7 разрежение под керном, уровень воды в трубке поднимают на некоторую высоту. После закрытия вентиля 7 фильтрация воздуха через керн осуществляется под действием переменного вакуума, величина которого равна высоте столба воды в трубке. Мерой проницаемости породы служит (при постоянстве размеров образца) время опускания мениска в трубке в заданном интервале.

__На практике оказы-

вается, что проницаемость —7 для жидкости обычно почти всегда меньше, чем для газа. Лишь при высокой проницаемости пород значения ее примерно одинаковы для жидкости и газа. Уменьшение проницаемости одной и той же породы для жидкости по сравнению с проницаемостью для газа происходит вследствие разбухания глинистых частиц и адсорбции жидкости при фильтрации нефти и воды через породы. (В последующих разделах мы увидим, что толщина адсорбционных слоев нефти иногда достигает величин, сравнимых с размерами поровых каналов малопроницаемой породы). Поэтому абсолютную проницаемость пород принято определять с помощью воздуха или газа. Состав газа на проницаемость пород заметно влияет только при высоком вакууме (при так называемом кнудсеновском режиме течения газа, когда столкновения молекул друг с другом редки по сравнению с ударами о стенки пор, т. е. когда газ настолько разрежен, что средняя длина пробега молекул сравнима с диаметром поровых каналов). В этих условиях проницаемость пород зависит от среднего давления, молекулярного веса газа и температуры и тем выше, чем меньше молекулярный вес и давление.

Рис. 1.15. Схемы приборов для определения проницаемости пород.

1 — керно держатель; г — расходомер; 3 — устройство, создающее постоянный расход жидкости или газа через керн; 4 — измерители перепада давления; 5 — сосуд с водой; 6— стеклянная трубка; 7 — вентиль.

В пластовых условиях проницаемость горных пород практически мало зависит от состава газа. Проницаемости пород для нефти и воды пресной или пластовой обычно определяют при специальных исследованиях. В этом случае всегда необходимо указывать жидкость, используемую при определении проницаемости породы и ее физические свойства в условиях опыта.

Разница проницаемости одной и той же породы для воздуха, воды и нефти может достигать значительной величины.

Как уже упоминалось, величины фазовых проницаемостей, кроме степени насыщенности пористой среды различными фазами, зависят от ряда других факторов и специфических свойств конкретной пластовой системы. Поэтому при использовании в расчетах графиков относительной проницаемости фактические показатели иногда значительно отклоняются от расчетных. Во избежание этого для определения зависимости относительных проницаемостей от насыщенности нужно проводить специальные опыты, поставленные с учетом специфических свойств исследуемой пластовой системы.

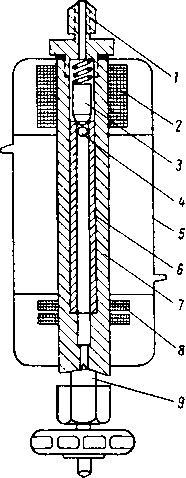

Устройство установок, применяемых для этих целей, более сложное, чем установок, рассмотренных ранее, так как при этом необходимо моделировать многофазный поток, регистрировать насыщенность порового пространства различными фазами и расход нескольких фаз. Установки для исследования многофазного потока обычно состоят из следующих основных частей.

1. Приспособления для приготовления смесей и питания керна.

2. Кернодержатель специальной конструкции.

3. Приспособления и устройства для приема, разделения и измерения раздельного расхода жидкостей и газа.

4. Устройства для измерения насыщенности различными фазами пористой среды.

5. Приборы контроля и регулирования процесса фильтрации.

Насыщенность порового пространства различными фазами можно

определить несколькими способами: измерением электропроводности пористой среды, взвешиванием образца («весовой метод») и т. д. При использовании первого из них измеряется электропроводность участка пористой среды и сравнением полученных данных с тари-ровочной кривой (заранее составленной и представляющей собой зависимость электропроводности среды от содержания в порах различных фаз) определяется насыщенность порового пространства соответствующими фазами. Такой метод пригоден, если одна из жидкостей, используемых при исследовании, является проводником электричества (соленая вода, водоглицериновые смеси и т. д.). Для этой цели используются специальные кернодержатели. Модель пласта ВНИИ, например, изготавливается из металлических труб, служащих одновременно и электродами, отделенных друг от друга не проводящими электричество пластмассовыми муфтами.

При «весовом» методе среднюю насыщенность образца жидкостью я газом определяют по изменению его массы, происходящему вследствие изменения газосодержания в поровом пространстве среды.

При движении многофазных систем проницаемость для каждой фазы определяется по следующим формулам:

о.-йгпг; с-48)

/~> _ k„F Др

;

krF Др цг AL ¦

Здесь QH, QH и Qr — соответственно расходы в единицу времени воды, нефти и средний расход газа в условиях образца;

Агн, кг и кв — фазовые проницаемости для нефти, газа и воды;

цв, цн и цг — соответственно абсолютные вязкости воды, нефти и газа;

F — площадь фильтрации;

Ар — перепад давления;

AL — длина пористой среды.

Фазовые проницаемости рассчитываются также по результатам вытеснения из пористой среды одной фазы другой и по промысловым данным *. Приближенно их можно оценить также по кривым распределения пор по размерам.

§ 9. УДЕЛЬНАЯ ПОВЕРХНОСТЬ ГОРНЫХ ПОРОД

Удельной поверхностью пород называется суммарная поверхность частиц или поровых каналов, содержащихся в единице объема образца. Удельная поверхность пористых тел зависит от степени дисперсности частиц, из которых они слагаются. Вследствие небольших размеров отдельных зерен песка и большой плотности их укладки поверхность норового пространства пласта может достигать огромных размеров, что значительно осложняет задачу полного извлечения нефти из породы.

Проницаемость, адсорбционная способность, содержание остаточной (реликтовой) воды и т. д. зависят от удельной поверхности нефтеносных пород. Очень важно знать ее величину также в связи с большим влиянием молекулярно-поверхностных сил на процессы фильтрации нефти. Работами советских ученых М. М. Кусакова, Б. В. Дерягина, К. Зинченко, Ф. А. Требина установлено, что кроме объемных свойств жидкостей и газов (например, плотности, вязкости) на законы фильтрации влияют еще и молекулярные явления, происходящие на контактах жидкости и породы. Эти молекулярноповерхностные явления могут существенно изменять характер фильтрации. Обычные объемные свойства жидкостей (вязкость, плотность) обусловливаются молекулами, распространенными внутри жидкой фазы. Поэтому в крупнозернистой породе с относительно небольшой удельной поверхностью молекулы, находящиеся на поверхности, почти не влияют на процесс фильтрации, так как их число весьма мало по сравнению с числом молекул, находящихся внутри объема жидкости. Если же пористая среда имеет большую удельную поверхность, то число поверхностных молекул жидкости возрастает и становится сравнимым с числом объемных молекул. Поэтому поверхностные явления в малопроницаемой породе могут оказать более значительное влияние на процесс фильтрации жидкости, чем в крупнозернистой.

Таким образом, удельная поверхность представляет одну из важнейших характеристик горной породы.

Следует отметить, что, несмотря на кажущуюся простоту понятия удельной поверхности, точное определение ее величины — сложная задача. Дело в том, что поры в пористой среде представлены каналами от десятков и сотен микрон (по диаметру) до величин, сравнимых с размерами молекул. Поэтому удельная поверхность глин или других адсорбентов, влияющая на процесс адсорбции, не имеет для данного пористого вещества определенной величины, а зависит от размера адсорбируемых молекул. Только для молекул, имеющих одинаковые размеры, можно по опытным данным получить близкие значения удельных поверхностей одного и того же адсорбента.

Для мелкопористых адсорбентов и существенно отличающихся по размерам адсорбируемых молекул наблюдаются значительные отклонения в величинах удельной поверхности (явление это носит название ультрапористости).

Легко установить, что если бы все частицы имели шарообразную форму, то поверхность всех частиц в 1 м3 породы составит

g_ 6 (1 — т)

(1.26)

где S — удельная поверхность в м2/м3; т — пористость в долях единицы; d — диаметр частиц в м.

Для естественных песков удельная поверхность вычисляется суммированием ее величины по каждой фракции гранулометрического состава

Здесь Р — масса породы в кг;

Pt — масса данной фракции в кг;

dt — средние диаметры фракций в м, определяемые по формуле

![]()

где d\ и dl — ближайшие стандартные размеры отверстий сит.

По экспериментальным данным К. Г. Оркина при определении удельной поверхности по механическому составу в формулу (1.27) следует ввести поправочный коэффициент, учитывающий повышение удельной поверхности вследствие нешаровидности формы зерен, величина которого а = 1,2 -г- 1,4. Меньшие значения относятся к окатанным зернам, большие — к угловатым.

Используя уравнения, связывающие параметры фиктивного грунта, аналогичные формуле (1.26), можно также установить зависимость между удельной поверхностью и другими параметрами реальных пород. Для этого при выводе соответствующих формул реальный грунт с неоднородными частицами заменяют эквивалентным естественному фиктивным грунтом. Гидравлическое сопротивление фильтрации жидкости и удельная поверхность в этих грунтах одинаковые. Диаметр частиц фиктивного грунта принято называть эффективным <?,ф. Сопоставляя формулы (1.26) и (1.27), можно видеть, что

или

5 = .6

(1-1») t (130)

“эф

С другой стороны, удельную поверхность можно выразить через гидравлический радиус 8:

б=6<L31>

или

с т Л = "6“-

Гидравлический радиус, как известно, равен отношению площади

порового канала к его периметру и для поры с круглым сечением

с радиусом R

о R

б = Х-

Тогда можно написать

2т (1.32)

R •

Подставляя в (1.32) значение R из формулы (1.18), получим

где к — проницаемость в м2; S — удельная поверхность в м2/м3.

Если выразить проницаемость в мкм2, то получим удельную поверхность в м2/м3:

S= 7-

1057”*УЧ. (1.34)

У к

Из формул (1.33) и (1.34) следует, что чем меньше радиус поровых каналов и проницаемость породы, тем больше ее удельная поверхность.

Формула (1.34) представляет собой один из вариантов формул Козени — Кармана, устанавливающих зависимость коэффициента проницаемости от пористости, удельной поверхности и структуры порового пространства. В общем виде формула Козени — Кармана записывается в виде

*=7pk’ (L35>

где тп — пористость породы (характеризующая динамическую полезную емкость коллектора);

S — удельная поверхность;

Т — извилистость поровых каналов 49 (отношение среднестатистической длины каналов к длине керна);

/ — коэффициент, учитывающий форму поровых каналов (изменяется от 2 до 3).

Величина извилистости Т может достигать 6 и более [22].

§ 10. МЕТОДЫ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ ГОРНЫХ ПОРОД

Кроме упомянутых способов определения удельной поверхности пород по их гранулометрическому составу, по величине пористости и проницаемости, существуют следующие способы оценки этого параметра пористых сред: фильтрационный, основанный на измерении сопротивления течению через пористое тело разреженного воздуха; адсорбционные, а также метод меченых атомов.

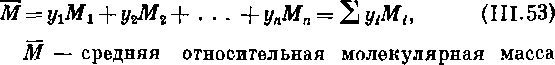

Методы определения удельной поверхности пористых сред, основанные на использовании пуазейлевского режима течения воздуха сквозь объект исследования (т. е. основанные на использовании формул типа (1.35)), применимы только для приближенной оценки поверхности грубозернистых однородных сред, ширина пор в которых намного больше длины свободного пробега молекул воздуха, тдк что не нужно учитывать скольжения газа по стенкам пор50. Движение газа в мелкодисперсной пористой среде существенно облегчается при скольжении молекул по стенкам пор, и сопротивление среды с высокой удельной поверхностью прохождению через нее газов иногда существенно меньше по сравнению с подсчитанными по формулам типа (1.35), не учитывающим скольжения газа по стенкам. Поэтому в данном случае можно использовать метод, основанный на измерении сопротивления течению через пористое тело разреженного воздуха при кнудсеновском режиме, имеющим скорее диффузивный характер. Кнудсеновский режим наступает, когда максимальные просветы пор становятся меньше длины свободного пробега молекул газа и соударения молекул между собой становятся редкими (по сравнению с ударами о стенки пор). Зависимость молярной скорости течения газа от удельной поверхности и других параметров выражается равенством

(1.36)

![]()

где S — удельная поверхность образца в м2/м3;

Q — число киломолей воздуха, протекающих через 1 м2 сечения пористой среды толщиной Дх (в м) за 1 с при перепаде давления Ар (в Па);

М — относительная молекулярная масса воздуха в кг/кмоль;

R —универсальная газовая постоянная в Дж/кмоль-град;

Т — температура опыта в °С.

Для определения удельной поверхности пористых тел по результатам измерения кнудсеновского режима фильтрации сконструированы специальные приборы [12].

Горные породы, слагающие пласт, заполнены жидкой средой — водой и нефтью. Удельная поверхность (например, глин и некоторых других пород) под действием водной среды может изменяться, и «сухие» способы ее измерения не всегда соответствуют действительным условиям залегания пород в естественных условиях.

Удельную поверхность пористых сред в водной среде обычно определяют методом адсорбции красителей или методом поверхностного обмера при помощи радиоактивных индикаторов. Площадь поверхности минералов S при этом рассчитывают по числу молекул радиоактивного индикатора, поглощенных пористой средой, и по площади, приходящейся на один атом данного радиоактивного вещества на поверхности кристалла:

где ат—число грамм-атомов вещества, связанного с 1 г твердой

фазы;

со — площадь, приходящаяся на один атом данного вещества на поверхности кристалла (величина, известная для многих веществ);

N — число Авогадро.

Количество радиоактивного иона, поглощенного веществом при его погружении в раствор, определяется по убыли активного фильтрата раствора вследствие поглощения меченого атома твердой фазой.

Особое место по точности занимает адсорбционный метод вследствие того, что поверхность пористой среды прощупывается такими малыми объектами, как молекулы адсорбируемого вещества, выстилая ими поверхность пористой среды. По количеству адсорбированного вещества (т. е. по числу его молекул) и площади, приходящейся на один атом данного вещества, вычисляется удельная поверхность пористой среды.

При адсорбционных методах исследования удельной поверхности пористых сред необходимы сложная аппаратура, высококвалифицированные исполнители. Поэтому в лабораториях физики нефтяного пласта удельная поверхность пород обычно оценивается фильтрационными методами.

По результатам измерений Ф. И. Котяхова и JI. И. Рубинштейна удельная поверхность кернов, отобранных из продуктивных пластов Ромашкннского и Туймазинского месторождений, изменяется от 38 ООО до ИЗ ООО м2/м3.

§ 11. НЕОДНОРОДНОСТЬ КОЛЛЕКТОРСКИХ СВОЙСТВ ПОРОД.

СТАТИСТИЧЕСКИЕ МЕТОДЫ ЕЕ ОТОБРАЖЕНИЯ

Изменение условий осадконакопления в различные геологические эпохи, последующие процессы уплотнения пород и их цементация, переотложение солей и многие другие явления, происходившие в процессе генезиса нефтяных и газовых коллекторов, способствовали образованию пластов с неоднородными физическими свойствами пород. Поэтому значительная часть коллекторов характеризуется неоднородностью текстуры, минералогического состава и физических свойств по вертикали и горизонтали.

В связи с неравномерной пористостью пород при гидродинамических расчетах для определения запасов нефти приходится вычислять средние величины пористости.

Если установлено, что пласт состоит из п пропластков мощностями Н1, Н2,- • ., Нп с пористостью пород тх, от2). . ., тп, то средний коэффициент пористости пласта в районе скважины

i-n

2 Btmt

~_ H\ini Ч-Ддста 4~ ¦ • • ~f Нптп _ f-i_

¦tfl + #2+- • •+#п

2#;

l=i 1

Если пробурено п скважин в пластах с мощностями Ях, Н2,. . ., Нп при средней величине пористости пород тх, т2,. . ., т„ и площадью дренирования, равной Fx, F2,. . ., Fn, то среднюю пористость пород вычисляют по формуле

i=*n

_ F\H\ mi -f- FjHimz -f-. . .-)-Fnffnm/i___i=i_

F1Hi + F2H2 + . . . + FnHn -

Аналогично определяется и средняя проницаемость пород.

Физические свойства коллектора по площади залежи изменяются в широких пределах. Эти изменения носят элемент случайности и осредненные значения параметров пласта оказываются недостаточными для характеристики его строения. Поэтому для характеристики неоднородного строения пород используется аппарат математической статистики, теории вероятностей и теории случайных функций. Эти разделы математики позволяют построить статистическую модель фильтрационного поля неоднородной пористой среды.

При использовании методов математической статистики для отображения и учета неоднородного строения пород принимается, что имеющийся керновый

материал является выборкой из генеральной совокупности — естественного коллектора. Исследуемое свойство пласта — проницаемость, пористость и т. д. принимается за случайную величину с определенной функцией распределения или интегральным законом распределения F {х).

Последняя представляет собой, как известно, соотношение, устанавливающее связь между возможными значениями случайной величины и соответствующими им вероятностями их появления. Производная от функции распределения называется плотностью распределения нли «плотностью вероятности»:

f(x) = F'(x).

Функция распределения F (х) является универсальной характеристикой случайной величины, полностью определяющей ее с вероятностной точки зрения. Иногда для этого достаточно использовать лишь числовые характеристики, определяющие лишь наиболее существенные особенности распределения. Например, для указания среднего значения, около которого группируются все возможные значения случайной величины, используются характеристики положения: математическое ожидание, мода, медиана.

Допустим, что образцы, характеризующиеся свойством (например, проницаемостью) xlt х2,. . ., хп, появляются в анализе с вероятностью соответственно Ри Pit Рят • •» Рп- Тогда среднее взвешенное значение проницаемости пород вычисляется по формуле

п

2 xiPi

М

(х) = xiPi + 4P*+' • •+*"*>».

= J[g--(1-37)

Р1+Р2+- • ¦ + Рп 1=п

;=1

i=n

Известно, что 2Р‘= т- е* i=i

п

1-1

Эта средневзвешенная величина и является математическим ожиданием.

Математическим ожиданием случайной величины называется сумма произведений всех возможных значений случайной величины на вероятности этих значений.

Если принять исследуемое свойство пород за непрерывную случайную величину, то

СО

М(х) = f xf(x)dx, (1.39)

-СО

где / (х) — плотность распределения исследуемого свойства.

Модой случайной величины принято называть то ее значение, в котором плотность вероятности максимальна (т. е. в Случае прерывной случайной величины модой называется наиболее вероятное ее значение).

Распределение физических свойств пород может быть и полимодальным,

если кривая распределения имеет более одного максимума. При симметричных

распределениях мода и математическое ожидание совпадают.

М,е дианой случайной величины называется такое ее значение, при котором вероятность появления случайной величины больше или меньше медианы одинакова.

Медиана соответствует точке абсциссы, в которой площадь, ограниченная кривой распределений, делится пополам.

Числовыми характеристиками случайных величин, используемых для описания различных свойств распределения, являются моменты, дисперсия, среднее квадратическое отклонение.

Для описания свойств распределения случайной величины моменты в математической статистике используются по аналогии с механикой, где распределение масс характеризуется моментом инерции, статическим моментом и т. д. Для этого применяются моменты начальные и центральные.

Начальным моментом 5-го порядка прерывной случайной величины х называется су м_м а

П

*s и=2 *fp‘- (L4°)

i=*l

Для непрерывных случайных величин х

со

as(x)= | xsf(x)dx. (1.41)

-СО

Как следует из определения, математическое ожидание представляет собой первый начальный момент. В общем случае начальным моментом 5-го порядка называется математическое ожидание 5-й степени случайной величины

a g(x)=M(xs). (1.42)

Центральный момент связан с понятием центрированной случайной величины, которое представляет собой отклонение случайной величины х от ее математического ожидания:

х0 = х— М (х). (1-43)

Моменты центрированной случайной величины называются центральными моментам и.

Центральный момент порядка 5 выражается суммой

i=n

I1S=2j \.xi — M {x)]spi (1.44)

1 = 1

или интегралом

00

J [x — M(x)]sf(x)dx. (1.45)

-CO

Степень разбросанности распределения свойств горных пород около математического ожидания характеризуют наиболее часто вторым центральным моментом, который называют дисперсией случайной величины D (ж). Последняя представляет собой математическое ожидание квадрата соответствующей центрированной величины

ц2=-^ {х)=М (arjS). (1.46)

Определяют ее в соответствии с прерывностью или непрерывностью слу

чайной величины по формуле

П

D(i) = 2K-MW1 *Pi (1.47)

1=1

ПЛИ

со

D{x)= ( [x — M(x)]tf(x)dx. (Ь48)

-СО

Нетрудно убедиться, что размерность дисперсии — квадрат размерности случайной величины. Поэтому для удобства пользования введена величина, размерность которой одинакова с размерностью случайной величины — среднее квадратическое отклонение, равное корню квадратному из дисперсии:

ст {x) = VD(x). (1.49)

В качестве относительной характеристики рассеивания используется также коэффициент вариации (изменчивости), который равен отношению среднего квадратического отклонения к математическому ожиданию

v=G(x)

И (х) или

Асимметрия распределения характеризуется третьим центральным моментом, так как если распределение симметрично относительно математического ожидания, то все моменты (см. формулу 1.44) нечетного порядка равны нулю. Интеграл (1.45) при этих условиях (как интеграл в симметричных пределах от нечетной функции) также равен нулю.

Коэффициентом асимметрии принято называть безразмерную величину, равную третьему моменту ц3, деленному на куб среднего квадратического отклонения а3:

= U-51)

Островершинность или плосковершинность распределения характеризуется с помощью четвертого центрального момента — эксцессом, который равен

Я* = ±Г-3- (1.Г)2)

Для нормального распределения = 3 и, следовательно, эксцесс равен

нулю. Это означает, что кривые с более плоской вершиной, чем нормальная кривая, обладают отрицательным эксцессом, с более острой — положительным.

Как уже упоминалось, числовые характеристики указывают лишь на некоторые существенные черты распределения случайной величины. Полная же исчерпывающая характеристика ее с вероятностной точки зрения дается функцией (законом) и плотностью распределения. Поэтому рассмотрим далее методы построения законов распределения случайных величин на основе опытных данных.

Допустим, что имеется значительное число (порядка сотен) «га» анализов какого-либо свойства х горных пород, слагающих изучаемый пласт. Из этого статистического материала строится статистический ряд, для чего весь диапазон значений х делится на интервалы или разряды. Число их г выбирают равным 10— 20. При этом в дальнейшем оперируют числом случаев, значения которых находятся в пределах соответствующих интервалов. Последние необходимо выбрать так, чтобы они были равны для всех разрядов, а средняя величина рассматриваемого свойства, попавшего в интервал, не должна существенно отклоняться от значения середины данного интервала. Далее подсчитывается число значений Х[, приходящееся на каждый i-й разряд, и, разделив эту величину на общее число наблюдений п, находят частость (вероятность) случайного события, соответствующую данному разряду:

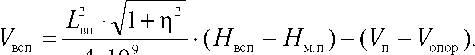

![]()

¦Сумма частостей должна быть равна единице.

Результаты подсчета изображают в виде следующей таблицы, которую принято называть статистическим рядом.

| Границы разделов |

X , ч-зс, | хг -г х, | Х1 ¦ Xl* 1 | .... |

хг + хг + 1 | |

| Частость Pi |

Pi | Р-2 | Pi | . . . |

Pz |

Здесь xi -f- xi+1 границы i-го разряда; z — число разрядов. Графическим изображением статистического ряда служит гистограмма (рис. 1.16). При ее построении по оси абсцисс откладываются разряды и на каждом из них строится прямоугольник, площадь которого равна частости соответствующего разряда. Высота прямоугольника находится как частное от деления частости каждого разряда на его длину и, следовательно, при равенстве длин разрядов высоты прямоугольников будут пропорциональны соответствующим частостям.

Для полученного ряда определяют накопленные частости (вероятности) на конец каждого интервала, вычисляемые делением соответствующего значения накопленной частоты на общее число случаев. Под частотой понимается число появлений данного события (количество случаев). Графическое изображение накопленной частости представляет собой статистическую функцию распределения (кумулятивную кривую). При увеличении числа разрядов гистограмма приближается к графику плотности распределения случайной величины, а кумулятивная кривая — к функции распределения.

Xz+1

X]

Рис. 1.16. Гистограмма.

Однако практически редко имеется достаточно данных о свойствах пластов и поэтому статистическому распределению свойственны элементы случайности. Чтобы их избежать и определить лишь существенные черты анализируемого материала, статистический ряд выравнивается, т. е. подбирается теоретическая плавная кривая распределения, наилучшим образом описывающая полученное статистическое распределение.

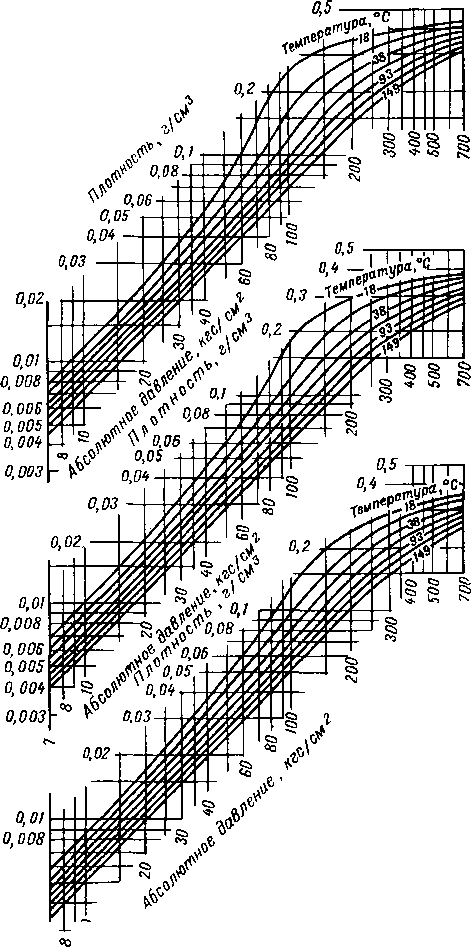

По результатам многочисленных исследований распределение параметров, характеризующих свойство пород пласта, обычно асимметричное. Например, закон распределения проницаемости пород ряда залежей хорошо согласуется с теоретическим распределением, полученным М. М. Саттаровым *, являющимся видоизмененным законом Максвелла.

Для исследования свойств пласта часто используются также нормальное и логарифмически-нормальное распределение. (Случайная величина называется распределенной логарифмически нормально, если ее логарифм распределен нормально). Эти законы характеризуются формулами, приведенными в табл. 1.1. Здесь е — основание натурального логарифма; а, К0, т и а — параметры распределений; erf х — символ интеграла вероятности (табулированная функция).

х

erf х = —^=- [e'^dt. (1.53)

У л J

__о

1 С а т т а р о в М. М. Труды УфНИИ, ьып. 6, М., Гостоптехпздат, 1959.

Запои распределения

Параметры

Распределение М. М. Саттарова

Нормальный

Логарифмический нормальный

(In к - In m)2 г?

(д:-т)г

х-а г_

—-1 / х — а _ J_

У *0 *0

1

\

Плотность распределения / (х)

]' п

а • 2я

ах I 2л

In х—In т

\ oV 2

1 + erf (¦

1+ erf

г V 2

Закон распределения F (х)

х-а Г-

Среднее значение М (х)

3 ,

Уг«+"

те

¦ х\ (при а =0)

Дисперсия D (г)

о 2

m2e23,(l-e-“2)

|

Стандартное отклонение a (x) |

a | е° m/l-e-a2 |

*0^1,5 |

| Коэффициент вариации V (x) | a |

1,204 | |

| т | е 2 ~\/ 1 — е |

а, 1,5+— Xq | |

| Коэффициент асимметрии fi3/a3 (х) | 0 |

е2=>!+е»*_2 V е'*-1 | 1,661 |

|

Эксцесс Ех= , , ,—3 а4 (х) |

0 | е4в* + 2е8в,+3е*',,-6 |

7,0 |

| Границы применения закона при исследовании физических параметров | оо |

оо^х^О | a^O |

|

Границы изменения аргумента |

— оо <С.х<С. оо |

0<г<С°° | — оо оо |

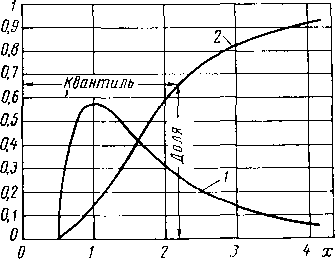

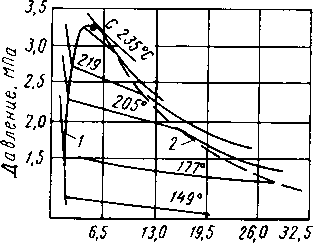

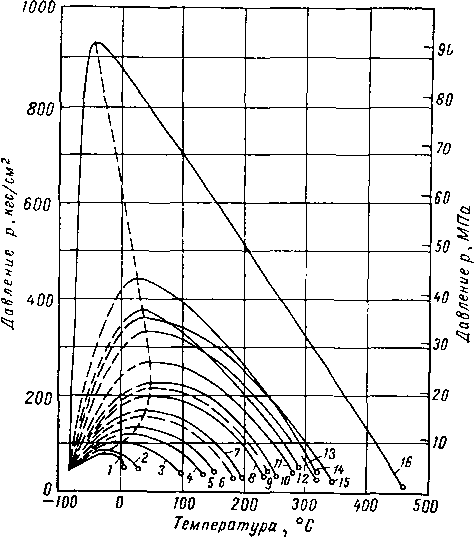

Рис. 1.17. Кривые распределения М. М. Саттарова: ‘

1 и г — плотность и функция распределения; з — диаграмма квантилей на вероятностной бумаге.

х0 = ctg а = 1 мкм1; а = U

3

Жо=0,5 мкм!.

U =

= 0 - х0:

ж0;

вается квантиль ю, соответствующей данной доле. Квантиль, соответствующая накопленной вероятности (частости) Р, называется Р-квантилыо. Обозначим ее через хр. Например, для случая, приведенного на рис. 1.17, квантиль, соответствующая накопленной вероятности 0,6, будет равна 2 (т. е. го.в= 2). Иначе говоря, если функция распределения P=F{x) указывает зависимость вероятности Р от значения случайной величины х, то обратная функция х = G (Р) определяет значения квантилей, соответствующие данным накопленным вероятностям.

Для быстроты и удобства подбора подходящей теоретической кривой и отыскания числовых характеристик распределения кривая распределения вычерчивается в виде диаграммы квантилей на «вероятностной бумаге». Последняя строится для каждого распределения таким образом, что график соответствующей функции распределения на ней представляет собой прямую линию. Это достигается путем выбора специальной шкалы на оси ординат, построенной так, что график функции распределения на этой сетке изображается прямой линией. При этом на оси ординат откладываются значения накопленных частостей, а на оси абсцисс — значение исследуемого параметра. В зависимости от строения шкалы абсцисс получают «вероятностную бумагу» для исследования различных функций распределения. Предварительный выбор «вероятностной бумаги» можно сделать по виду гистограммы. Например, для определения параметров и функции распределения случайной величины, гистограмма которой приведена на рис. 16, следует воспользоваться «вероятностной бумагой», применяемой для исследования нормального закона. Если это предположение окажется справедливым, то значения накопленных частостей, нанесенные на эту вероятностную бумагу, будут группироваться около одной прямой. Если нанесенные точки не группируются около одной прямой, то это означает, что исследуемое распределение не подчиняется нормальному закону или же имеет место неоднородное распределение.

Смысл параметров а и х0 в распределении М. М. Саттарова виден из рис. 1.17, на котором нанесены функция и плотность распределения и диаграмма квантилей для случая, когда а = 0,5 мкм2 и ж0 = ctg а = 1 мкм2.

Из рис. 17 (кривая 2) следует, что каждому значению переменной величины (абсциссе) соответствует ордината, по которой можно определить общее число наблюдений, результаты которых не превышают данного значения переменной

величины. Эта абсцисса назы

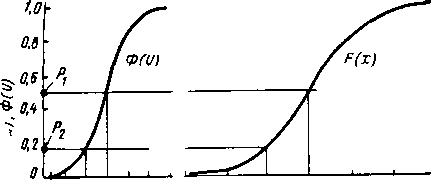

При построении и анализе диаграммы квантилей нормального распределения исходят из следующих положений.

Началом отсчета значений случайной величины может служить ее среднее значение т (см. табл. 1.1). Тогда используя стандартное отклонение а как единицу отсчета, получим новую случайную величину

(1.54)

U--

ст

которая называется нормированной величиной. При этом функцию F (х) с учетом новой переменной U можно представить в виде нормированного нормального распределения Ф (U).

При U =

и2

2

(1.55)

dU.

F [х) = Ф

т-26 т-6 т т*6 т+26 т+3< x=m + U6-*~

Рис. 1.18. Кривая нормированного распределения Ф (U) и кривая распределения F(x) при стандартном отклонении ст и среднем значении т.

Квантили ир с накопленной вероятностью Р можно найти из уравнения

Ф(ир) = Р. (1.56)

Поскольку получим при хр = т — иро

Ф (Up) —Ф[ I = р (Хр) ( (1.57)

х0 — т

Up = —-. (1.58)

Это означает, что если на диаграмме в прямоугольной системе координат значения х отложить по оси абсцисс, а значения Р — по оси ординат, то мы получим прямую линию с угловым коэффициентом 1 /ст, проходящую через точку (го, 0). Для удобства работ значения (х, Up) наносят на «вероятностную бумагу».

Кроме графического способа, параметры распределения т и ст можно найти и по двум частным значениям функции распределения (*1, Рг) и (х2, Р2) по формулам (1.56) и (1.58), так как

m + i/10 = 21;

m + U2a = Х2-

U1 и U2 можно определить из уравнений Ф (Uх) = рх и Ф (U2) = р2.

Тогда

т~х1 — и1о = хъ — и2а. (1-61)

Если в качестве двух частных значений взяты функции некоторых характерных точек нормального распределения, результат приобретает особо простую форму. Действительно, из рис. 1.18 можно видеть, что точкам с накопленной вероятностью = 50% и Рг = 15,9% соответствуют значения Ux— 0 и Ь\ = = —1, так что

m = х50;

На этом основании для определения параметров т и ст на диаграммах распределения находят квантили, соответствующие накопленным вероятностям, равным 50% и 15,9%. Первая из них будет оценкой для величины средней т, а разность между двумя найденными квантилями — оценкой для стандартного отклонения хг.

Для логарифмически нормального распределения уравнение прямой, построенной в координатах Up — In хр на логарифмически «вероятностной бумаге», будет

In Хп — In т

Up =-- (0<х<оо). (1.62)

Если распределение подчиняется логарифмически нормальному закону, по аналогии с предыдущим, полученные точки накопленных частот статистического распределения будут группироваться около прямой на логарифмически-вероятностной бумаге. При этом математическое ожидание логарифма исследуемой величины М (In х) = In т будет равно абсциссе точки соответствующей накопленной вероятности, равной 50%, а величина стандартного отклонения с (In х) = In т — In х2, где In х„ — абсцисса точки с накопленной вероятностью F (In г2) = 0,159.

Для функции распределения М. М. Саттарова уравнение прямой, построенной в координатах Up — хр на «вероятностной бумаге», будет

хр — а

Up = —-. (1.63)

р *о

Следовательно, если распределение описывается функцией М. М. Саттарова, имеющиеся точки накопленных частот статистического распределения будут группироваться на соответствующей «вероятностной бумаге» около прямой, ао положению которой и оцениваются параметры распределения (см. рис. 1.17).

хо

— ctg о = у._д< ; а =

Ux=0xa.

Как уже упоминалось, при неоднородном распределении, т. е. когда оно является результатом соединения, например, двух генеральных совокупностей случайных величин с различными параметрами распределения, то фактическое расположение точек накопленных вероятностей отклоняются от линейного графика. Проверить неоднородное распределение, состоящее из нескольких нормальных, можно с помощью полулогарифмической бумаги, на которой строится зависимость lg а/ — х/, где х/ — середина /-го интервала случайной величины;

о/ — число случаев в м интервале. Если Ах мало, то для нормального распределения можно написать

(хГтУ 2=>2

п Ах а V2л

(1.64)

^ р (х) dx Sin Ьхр (ij)

Xj+-

\ ¦

2

Дл'

где п — общее число случаев.

Следовательно, точки х/, lg о у распределяются случайным образом вокруг параболы с осью симметрии х = т, так как

Ig й/ ~Ig [тш] ~ яг(Xi ~т)2 {Ы5)

представляет собой уравнение параболы (М = 0,43).

При неоднородном распределении (состоящего, например, из двух нормальных) на полигоне частот, вычерченном в полулогарифмической сетке, будут различаться две параболы, соответствующие компонентам распределений. Это свойство и используется для разделения таких распределений. Параметры каждого из распределений далее уточняются также с использованием «вероятностной бумаги», как это было сказано выше. Статистические показатели определяются по каждому однородному распределению и по пласту в целом. Усредненные, параметры неоднородного распределения находят по формулам

(x-mtY

о,?

К

2л

<4

а,-

f (х)-

l*= 1

К

М (х) = 2 aimn 1

К

2 ai (а2 + т1) — M% W *

о Ni

Здесь а/ = --число случаев х-го однородного распределения;

N — общее число случаев;

к

2а<=1;

1

К — число однородных распределений.

Если же неоднородность является следствием соединения двух или более генеральных совокупностей с логарифмически нормальным распределением каждой из них, то для их разбиения используется оилогарифмическая бумага, на которой вычерчивается зависимость lg aj от lg х/, где х/ — середина /-го интервала. При неоднородном распределении точки группируются около многовершинной кривой. Используя свойство симметрии логарифмически нормального распределения по отношению к In т, разделяют последнее на его составляющие.

В случае неоднородного распределения М. М. Саттарова разложение эмпирической функции иа отдельные компоненты проводится исходя из следующего свойства функции распределения F (х). При х = х* (где х* —наиболее вероятное значение случайной величины) значение функции равно постоянному числу независимо от числовых характеристик распределения:

х2 х I °>

х0 х0

F (0,5) ^ 0,2.

Наиболее вероятные значения х* для любой из компонент распределения легко находятся, так как соответствуют наибольшему значению функции фактического распределения. Далее определяют вероятность любого интервала х > х* нисходящей ветви компоненты, свободной от влияния других компонент распределения. Вероятность значений х < х* определяется экстраполированием на диаграмме квантилей.

При изучении неоднородного строения пород статистически исследуются не только проницаемость и пористость пород, но и мощность коллекторов, коэффициент их начальной нефтенасьпценности.

Для более полной характеристики и отображения неоднородного строения пород вводятся также дополнительные понятия коэффициентов песчанистости и расчлененности.

Коэффициентом песчанистости принято называть отношение мощности песчаников к общей мощности эксплуатационного объекта. Коэффициент расчлененности представляет собой отношение числа пластов песчаников, суммированных по всем скважинам, пробуренным на площади, к общему числу скважин.

Следует отметить, что если упомянутые статистические методы исследования свойств коллекторов позволяют отобразить неоднородное строение коллекторов, то представление, например, проницаемости пород в виде случайной величины при построении моделей фильтрационных полей встречает ряд трудностей. Основная из них заключается в том, что при этом модель пласта получает существенную упорядоченность, в результате которой условия фильтрации нефти, газа и воды в модели и в натуре оказываются соответственно различными. Поэтому делаются попытки привлечь к построению статистических моделей фильтрационного поля теорию случайных функций х.

С этой целью М. И. Швидлер, например, рассматривает проницаемость пород случайной функцией координаты в том смысле, что при изменении сетки скважин мы каждый раз получали бы несколько иную функцию к = к (х, у) зависимости проницаемости от координат. Каждая из таких функций к (х, у), которая возникает при той или иной сетке скважин, принимается за реализацию случайной функции к = к (х, у). Множество таких реализаций к (х, у) представляют собой случайную функцию к = к (х, у).

Использование методов теории случайных функций позволяет дополнить упомянутые выше характеристики рассеивания свойств неоднородных пород новыми параметрами, которые свойственны случайным функциям.

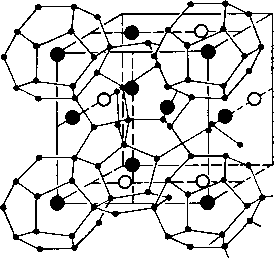

§ 12. КОЛЛЕКТОРСКИЕ СВОЙСТВА ТРЕЩИНОВАТЫХ ПОРОД

Вследствие совершенствования методов исследования коллекторов нефтяных месторождений и накопления богатого промыслового материала в последние годы стало известно, что во многих залежах коллекторские свойства пластов характеризуются не только обычной

1 Швидлер М. И» Фильтрационные течения в неоднородных средах. М. Гостоптехиздат, 1963.

межзерновой пористостью, но в значительной степени также и наличием большого количества трещин.

Иногда емкость коллектора и промышленные запасы нефти в нем определяются преимущественно объемом трещин.

Залежи, связанные с трещиноватыми коллекторами, приурочены большей частью к плотным карбонатным породам, а в некоторых районах (Восточные Карпаты, Иркутский район и др.) и к терриген-ным отложениям. Пласты этих месторождений сложены плотными породами, очень часто не способными практически фильтровать сквозь себя жидкости (т. е. обладающими низкой межзерновой проницаемостью). Вместе с тем из них получают значительные притоки нефти к скважинам, что обеспечивается наличием разветвленной сети трещин, пронизывающих эти коллекторы.

Существуют различные мнения о том, что составляет емкость трещиноватого коллектора. По мнению некоторых исследователей, емкость трещиноватого коллектора определяется только объемом трещин, а по мнению других (в настоящее время наиболее признанному [38]) — она обусловливается пустотами трех видов.

1. Межзерновым поровым пространством. Величина пористости блоков обычно невелика (2—10%).

2. Кавернами и микрокарстовыми пустотами. Пористость, слагаемая пустотами этого вида, характерна для карбонатных пород, где она составляет значительную часть (13—15%) полезной емкости трещинного коллектора.

3. Пространством самих трещин, составляющих трещинную пористость. Пустоты этого вида составляют десятые и сотые доли процента относительно объема трещиноватой породы. Пока известно мало залежей, где трещинная пористость оказалась бы соизмеримой с объемом добываемой из них нефти. Чаще всего трещины, по-види-мому, играют в основном роль путей фильтрации нефти и газа, связывающих воедино межзерновое пространство блоков, пустоты каверн и микрокарстов.

Исходя из основных коллекторских свойств, обусловливающих емкость и пути фильтрации в трещиноватых коллекторах, последние можно подразделить на следующие основные виды.

1. Коллекторы кавернозного типа. Емкость пород слагается из полостей каверн и карстов, связанных между собой и скважинами системой микротрещин. Приурочены в основном к карбонатным породам. Фильтрация жидкостей и газов в них осуществляется по микротрещинам, соединяющим мелкие каверны.

2. Коллекторы трещиноватого типа. Емкость коллектора определяется в основном трещинами. Коллекторы такого типа приурочены к карбонатным породам, а также к плотным песчаникам, хрупким сланцам и другим плотным породам. Фильтрация нефти и газа происходит только по системам микротрещин с раскрытостью свыше 5—10 мкм. Такие виды коллекторов пока мало распространены.

3. Коллекторы смешанные, представляющие собой сочетания и переходы по площади и по разрезу трещиноватого или кавернозного коллекторов с нормальными. Коллекторы этого вида имеют, по-видимому, широкое распространение.

Установлено, что закономерности развития трещиноватости в горных породах связаны с тектоникой и направлением дизъюнктивных дислокаций и трещиноватость, как правило, выражена правильными геометрическими системами трещин.

По результатам исследований Е. М. Смехова и других сеть трещин обычно состоит из двух основных систем вертикальных нарушений сплошности, обладающих двумя взаимно перпендикулярными направлениями. Иногда сетка представляется одной системой горизонтальных трещин по отношению к плоскостям напластования (тонкослоистые и сланцеватые породы) или системой трещин с различной ориентацией (глины). Значительная же часть систем трещин имеет падения, близкие к вертикальным (относительно слоистости пород).

Часто наблюдается ориентированность трещиноватости по странам света. Простирание систем трещиноватости в общем согласуется с основным направлением крупных тектонических деформаций. В отдельных районах основные системы трещиноватости совпадают по всей толще осадочных пород независимо от их возраста.

Все это дает основание полагать, что ориентированность величины проницаемости отдельных участков продуктивных пластов относительно залежи, по-видимому, объясняется ориентированной системой трещин и зависимостью между направлениями основных систем трещиноватости и простираниями складок. Это подтверждается совпадением линий, соединяющих скважины с относительно большими дебитами, с направлением простирания основных систем трещиноватости.

Обычно строгой закономерности в распределении систем трещиноватости по элементам структур, к которым приурочены нефте-и газосодержащие залежи, не наблюдается, так как предполагается, что, кроме тектонического фактора, на распределение систем трещин на структуре влияют в некоторой степени и свойства самих пород. Вообще же наиболее трещиноваты те участки структуры, где изменяются углы падения пород — периклинали на пологих складках и своды на структурах с крутыми крыльями.

О раскрытости трещин на глубине также существуют различные мнения. В шахтах, по сравнению с нефтяными скважинами, имеющими незначительную глубину, иногда встречаются трещины с раскрытостью до 10 см (шахты Норильского района и Ухты, озо-керитовые месторождения Борислава). Большинство исследователей, однако, считают, что при значительных величинах горного давления на больших глубинах зияющие трещины не могли сохраниться. По результатам исследования ВНИГРИ раскрытость трещин нефтесодержащих пластов обычно составляет 10—20 мкм, и лишь иногда она возрастает до 30 мкм. В породах же, подверженных процессам растворения и перекристаллизации минералов, встречаются каверны и карсты значительных размеров.

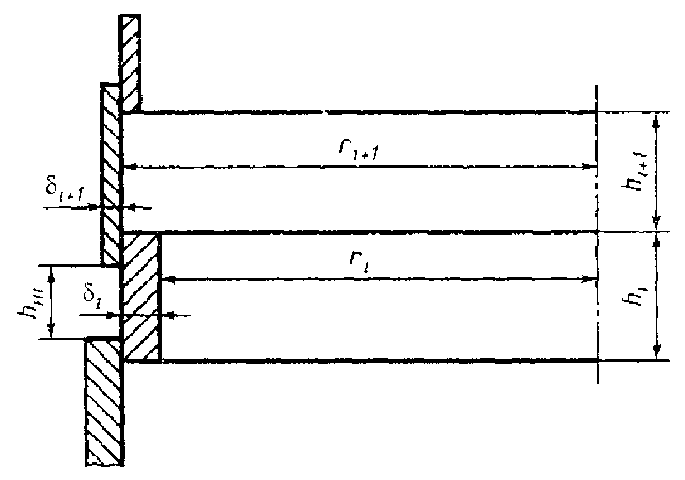

Методика исследования коллекторских свойств трещиноватых горных пород имеет свои особенности. Их качества как коллектора характеризуются густотой и раскрытостью трещин, которые определяют трещинную пористость и проницаемость, обусловленную наличием в породе трещин.

Здесь следует подчеркнуть, что понятие «раскрытость» включает в себя некоторую условность. Существование трещин на больших глубинах в условиях проявления горного давления возможно только при наличии многочисленных контактов между стенками трещины. Площадь контактов по сравнению с поверхностью стенки мала и поэтому наличие их существенно не влияет на емкость и фильтрационные свойства трещин. На этом основании вводят понятие раскрытости трещин как преобладающей величины расстояний стенок трещин между контактами.

Уже отмечалось, что подавляющее большинство трещин, по-видимому, имеет тектоническое происхождение и объединяется в ориентированные системы. Поэтому далее будем рассматривать трещиноватость, характеризующуюся системами трещин, стенки которых можно принять за плоскости.

Исследованиями Е. М. Смехова и других установлено, что интенсивность растресканности зависит от литологических свойств пород. Растресканность у карбонатных пород обычно больше, чем у аргиллитов и песчано-алевритовых пород, песчаников и солей.

Раскрытость трещин также зависит от литологического состава пород и их происхождения. Величина раскрытости трещин различных пород колеблется в пределах 14 ч- 80 мкм [361.

Интенсивность растресканности горной породы, рассеченной совокупностью трещин, характеризуется объемной Т и поверхностной Р плотностью трещин, которые определяются следующими соотношениями:

Т = -?. p = 2f> <L67>

где S — площадь половины поверхности всех стенок трещин, секущих объем V породы;

I — суммарная длина следов всех трещин, выходящих на поверхность площадью F.

В качестве меры растресканности породы одной системой трещин служит густота трещин Г, представляющая собой отношение количества трещин Ап, секущих нормаль их плоскостей, к элементу длины Д/, этой нормали:

Для однородной трещиноватости, т. е. когда трещины находятся на равном расстоянии друг от друга, густота трещин

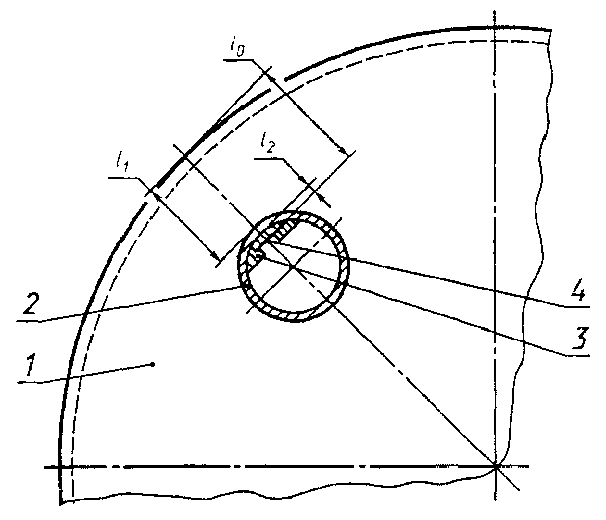

Г = ^-, (1.69)

где L — расстояние между трещинами в системе.

Наиболее представительной величиной является объемная плотность Т — с ее помощью можно охарактеризовать трещиноватость с любой геометрией. Очевидно, поверхностная плотность Р зависит от ориентации площадки измерения (рис. 1.19,2) относительно направления трещин (рис. 1.19, 1), а густота Г их характеризует только

выделенную систему трещин.

Плотность трещиноватости пород может изменяться в широких пределах. Объемная плотность трещин девонских отложений Южно-Минусинской впадины (по наблюдениям в обнажениях на дневной Рис. 1.19. поверхности), например, изменяет

ся в пределах 9 -г- 60 i/м.

Между Т, Р н Г существует следующая связь:

N N IV

7' = 2^г: р=2'’<«»<¦<. d-То)

<-1 i=l 1=1

где N — чпсло систем трещин;

a.f — угол между перпендикуляром к плоскости i-й системы

трещин и площадкой, на которой измеряется величина Р

(см. рис. 1.19).

Трещинная пористость для одной системы трещин

Щ = Ъ^Г (1.71)

где Ь( — раскрытость трещин.

Для системы трещпн имеем

N N

"1т=2т<-==2^г«-i=i i=i

При bt = const = b

mT = ЬТ. (1.72)

Зависимость проницаемости пород от трещинной пористости и величины раскрытия трещин можно получить при помощи уравнения Буссинеска, согласно которому расход жидкости, приходящийся на единицу протяженности щели,

Ь3 др /т 7о\

«г = 1аГ^* (L73)

где Ъ — раскрытие трещины;

(д. — динамическая вязкость жидкости;

др

--градиент давления.

Следовательно, расход жидкости через площадь фильтрации породы

FmTb%

12ц

др_

дх

По закону Дарси расход жидкости через эту же породу

(1.75)

х ц дх

Здесь кт — проницаемость трещин.

Приравнивая правые части уравнений (1.74) и (1.75), получим

Рнс. 1.20. Ориентирование плоскости трещин в пространстве.

где b — раскрытие трещины в мм;

кт — проницаемость в мкм2; пгт — трещинная пористость в долях единицы.

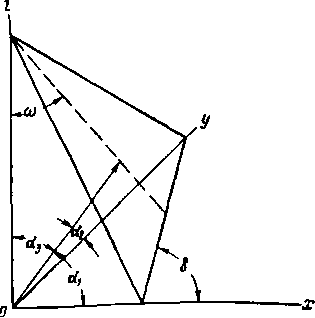

Формула (1.76) действительна для случая, когда трещины перпендикулярны поверхности фильтрации. В действительности трещины могут располагаться произвольно и поэтому проницаемость трещиноватой породы зависит от простирания их систем и направления фильтрации. Поэтому ориентированность трещин является важным параметром. Она определяется известными методами фиксации положения плоскости в пространстве — по азимуту падения б и углу падения ю или же по направляющим косинусов единичного вектора нормали к плоскости трещины (cos ах, cos а2, cos а3, где ах, а2 и а3 — углы между единичным вектором и осями координат — см. рис. 1.20).

В общем случае, если трещины располагаются произвольно, а проницаемость рассчитывается для любого горизонтального направления фильтрации, то формула для расчета проницаемости имеет вид

кт — 8,45 • 10е ^ $Гt (sin2 (о, cos2 + cos2 со^), i=i

где Ь и Г — раскрытость и густота трещин соответственно в см и 1 /см;

o>i — угол падения трещин данной системы;

Ф — угол между задаваемым направлением фильтрации и простиранием данной системы трещин.

Параметры трещиноватости находят также по керновому материалу и по шлифам. При микроскопическом исследовании шлифа определяется раскрытие трещин, их протяженность и площадь шлифа. Параметры трещиноватых пород подсчитывают по формулам

|

(1.77) | |

| ы | |

| тт= |

(1.78) |

|

(1.79) |

Здесь кт — трещинная проницаемость в мкм2;

А — численный коэффициент, зависящий от геометрии систем трещин в породе 51 (для трех взаимно перпендикулярных систем трещин А = 2,28-10®; для хаотически расположенных трещин А = 1,71-106);

I — протяженность трещин в шлифе в см;

S — площадь шлифа в см2; пгт — величина трещинной пористости в долях единицы;

Г — густота трещин.

Для определения параметров трещиноватости используются геологические, геофизические и гидродинамические методы исследования трещиноватых пород [391.

При геологических методах получают достоверные сведения

о плотностн трещин и их ориентированности. Раскрытость же поверхностных трещин подвержена влиянию эрозии.

Геофизические методы исследования трещиноватых коллекторов основаны на зависимости свойств потенциальных полей (электрических, гравитационных, упругих и т. д.) от параметров трещиноватости. Эти методы находятся в стадии развития и становления.

Все более широко применяются гидродинамические методы исследования параметров трещиноватых коллекторов. Они основаны на использовании результатов исследования скважин. Показатели работы скважин (зависимость дебита от забойного давления, скорость восстановления давления в остановленной скважине и т. д.) зависят от параметров трещиноватости коллектора. Эти методы подробно излагаются в курсах разработки и эксплуатации нефтяных и газовых месторождений.

Многочисленные измерения показывают, что трещинная пористость составляет небольшую величину от общей пористости трещиноватой породы — она обычно не превышает 1 % и часто измеряется величиной менее 0,1%. В противоположность этому проницаемость трещинного коллектора обычно определяется пропускной способностью трещин, ибо трещинные коллекторы, как правило, связаны с плотными и хрупкими породами, межзерновая проницаемость блоков которых редко превышает 0,1 мкм2.

Значительное внимание уделяется в последнее время изучению фазовых проницаемостей трещинного коллектора при многофазном потоке 52. Однако различные исследователи получили не одинаковые данные о характере одновременного течения двух несмешивающихся жидкостей в системе трещин. В одних случаях кривые фазовых проницаемостей близки к прямым линиям, являющихся диагоналями прямоугольника, а в других — напоминают известные графики фазовых проницаемостей зернистых пористых сред. Эта проблема требует дальнейших исследований.

ФИЗИКО-МЕХАНИЧЕСКИЕ И ТЕПЛОВЫЕ СВОЙСТВА ГОРНЫХ ПОРОД

Упругость, прочность на сжатие и разрыв, пластичность — наиболее важные механические свойства горных пород, влияющие на ряд процессов, происходящих в пласте в период разработки и эксплуатации месторождений.

Так, например, от упругих свойств горных пород и упругости пластовых жидкостей зависит перераспределение давления в пласте во время эксплуатации месторождения. Запас упругой энергии, освобождающейся при снижении давления, может быть значительным источником энергии, под действием которой происходит движение нефти по пласту к забоям скважин. Действительно, если пластовое давление снижается, то жидкость (вода и нефть) расширяется, а поро-вые каналы сужаются. Упругость пород и жидкостей очень мала, но вследствие огромных размеров пластовых водонапорных систем в процессе эксплуатации значительное количество жидкости (упругий запас) дополнительно вытесняется из пласта в скважины за счет расширения объема жидкости и уменьшения объема пор при снижении пластового давления.

Не менее существенный эффект упругости жидкости и пласта заключается в том, что давление в пласте перераспределяется не мгновенно, а постепенно после всякого изменения режима работы скважины, после ввода новой или остановки старой скважины. Таким образом, при большой емкости пласта и высоком пластовом давлении с самого начала эксплуатации пласт будет находиться в условиях, для которых характерны длительные неустановившиеся процессы перераспределения пластового давления. Скорости этих процессов в значительной мере определяются упругими свойствами пород и жидкостей. Оказывается, что по скорости перераспределения давления при известных упругих свойствах пород и жидкости можно судить о проницаемости и других параметрах

В процессе эксплуатации месторождения весьма важно знать также и прочность пород на сжатие и разрыв. Эти данные наряду

с модулем упругости необходимы при изучении процессов искусственного воздействия на породы призабойной зоны скважин (торпедирование, гидроразрыв пластов), широко применяемых в нефтепромысловом деле для увеличения притока нефти.

При рассмотрении физических свойств горных пород следует учитывать, что в зависимости от условий залегания механические свойства породы могут резко изменяться.

§ 1. НАПРЯЖЕННОЕ СОСТОЯНИЕ ПОРОД В УСЛОВИЯХ ЗАЛЕГАНИЯ В МАССИВЕ

Горные породы, налегая друг на друга, находятся в определенном напряженном состоянии, вызванном собственным весом пород и определяющимся глубиной залегания и характером самих пород. До нарушения условий залегания пород скважиной г

внешнее давление от собственного веса вышележащих пород и возникающие в породе ответные напряжения находятся в условиях равновесия.

crz=<r,

<5у г С = СГу - п

Рис. II.1.

Составляющие этого нормального поля напряжений имеют следующие значения.

По вертикали

а2 = pgH,

где аг — вертикальная составляющая напряжении; р — плотность породы; g — ускорение силы тяжести;

Н — глубина залегания пласта.

По горизонтали (в простейшем случае)

оу = ах = npgH,

где п — коэффициент бокового распора.

Величина п для пластичных и жидких пород типа плывунов равна единице (и тогда горизонтальное напряжение определяется гидростатическим законом), а для плотных и крепких пород в нормальных условиях, не осложненных тектонически, коэффициент бокового распора выражается во многих случаях долями единицы.

Коэффициент бокового распора и горизонтального давления можно приближенно оценить из следующего [35].

Выделим элементарный объем горной породы (рис. II.1). Относительная деформация, которую это тело получило бы, например, вдоль оси х при сжатии его тремя взаимно перпендикулярными, равномерно распределенными силами, выраженными главными напряжениями (crz = ах\ ау = а2 = ох = reoj, была равна

e* = 4-fCT*-vK + (T*)]> (П-1)

где Е — модуль Юнга;

v — коэффициент поперечной деформации — коэффициент Пуассона х.

Если принять, что в процессе осадконакопления происходило только сжатие пород в вертикальном направлении, а в горизонтальном направлении деформаций не происходило, то

е^ = ег/ = 0.

Тогда, исходя из уравнения (II.1), получим

а* = а* = Т=7а** (И. 2)

т. е. коэффициент бокового распора

п =

1 — V

Если принять для пород значение коэффициента Пуассона равным v = 0,3, получим

ах — 0,43<тг. (II.3)

Формула (II.2) выведена для условий, когда справедливо предположение об отсутствии деформаций пласта в горизонтальном направлении и когда не учитывается пластичность горных пород. В условиях реальных пластов эти предположения не всегда справедливы, и в них поэтому возможны более сложные напряженные состояния горных пород.

При достаточно больших давлениях на значительных глубинах, по-видимому, происходит выравнивание напряжений вплоть до величин, определяемых гидростатическим законом, так как предполагается, что за длительные геологические периоды породы испытывают пластические или псевдопластические деформации. Однако чаще всего вследствие интенсивных тектонических процессов, происходивших в земной коре в течение геологических периодов, горные породы многократно деформировались, что, по-видимому, сопровождалось возникновением значительных различий между главными напряжениями. В областях, где в результате тектонических процессов происходили боковое сдавливание пород и образование надвигов, наиболь-

1 Деформация тел происходит по направлению действия силы. При этом происходят поперечные деформации, перпендикулярные направлению силы, т. е. происходит расширение тела при его сжатии или сужение при растяжении. Поперечная деформация еп составляет часть продольной е: шим должно быть горизонтальное напряжение, которое, по-видимому, может иногда в 2—3 раза превышать вертикальное горное давление. В зонах возникновения сбросов, не сопровождавшихся боковым сжатием, вертикальные напряжения пород должны значительно превышать горизонтальные.

§ 2. НАПРЯЖЕННОЕ СОСТОЯНИЕ ПОРОД В РАЙОНЕ ГОРНЫХ ВЫРАБОТОК

Призабойная зона скважин представляет собой область пласта, от характеристики которого зависит производительность скважин. Эта область самого узкого сечения потока в процессе вскрытия пласта и эксплуатации скважин подвержена воздействию раствора воды, цемента, отложения парафина, солей и смол, заиливания и т. д., в результате чего уменьшается приток нефти и газа. Поэтому свойствам пород призабойной зоны и процессам, происходящим в зтой области, уделяется особое внимание. С бурением скважины изменяется начальное напряженное состояние пород, так как происходят возмущения в естественном поле напряжений. В глубине пластов породы всесторонне сжаты, а по мере приближения к скважине они будут находиться в условиях, близких к одноосному сжатию.

менте породы призабойной зоны

В результате пластичные породы (некоторые глины и глинистые сланцы) частично выдавливаются в скважину и удаляются в процессе бурения. В результате вертикальное горное давление на породы нефтяного пласта в районе скважины оказывается частично уменьшенным. При этом в простом естественном поле напряжений появляется зона аномалий. В горном деле установлено, что область аномалий, имеющая практическое значение, невелика; она только в несколько раз превосходит размеры горной выработки. Вместе с тем в этой области происходят существенные изменения условий залегания горных пород, которые могут быть причиной значительных изменений их фильтрационных свойств.

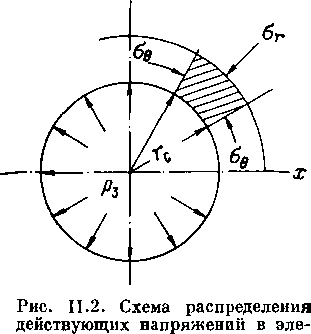

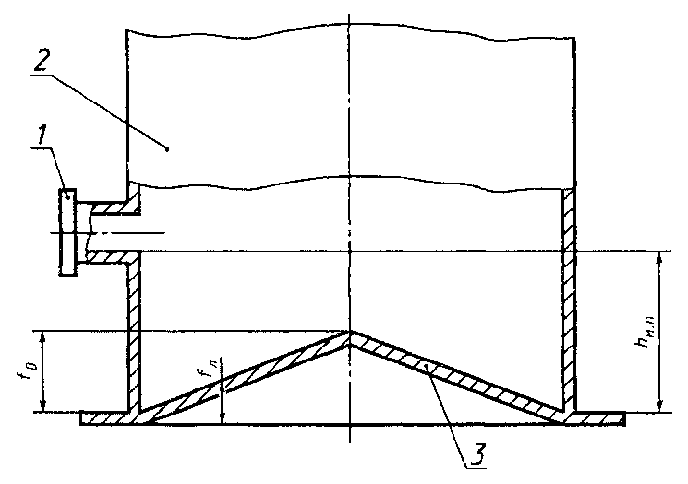

В простейшем случае (если рассматривать призабойную зону, как однородный упругий толстостенный сосуд) поиски распределения напряжений в этой зоне можно свести к решению задачи Ламе (рис. II.2).

Как известно, напряжение в толстостенном цилиндре, сечения которого образованы концентрическими окружностями, подверженном действию равномерно распределенных сил, определяется соотношениями

«, = [Ci (1+ v) + С, (1 - v) -i-] ; (II.4)

^e = T^[ci(l+v)-C2(l-v)^]) (II.5)

где аг — радиальная компонента нормального напряжения;

ere — окружное или тангенциальное нормальное напряжение (в направлении касательной к окружности, на которой выделен элементарный объем dV на рис. 11.22); г — расстояние от оси; и С2 — постоянные интегрирования, которые можно определить из граничных условий: при г = гс; аг = р3 (забойному давлению); при г — оо; Og = ar = рgH (горному давлению).

Для упрощения формулы (II.4) н (11.5) запишем с другими постоянными в виде

![]()

По этим формулам можно вычислить окружные и радиальные напряжения на разных расстояниях г от оси скважины.

Из граничных условий найдем при г — гс

°г = Рэ = С + -^г;

гс

при Г = оо

or = pgH=C + -^ = C.

Следовательно,

ar — PgH ( 1—|г)+Лт|-; (П-7)

ot = pgH(i+?)-p3-?.. (П-8)

Из формул (II.7) и (II.8) следует: при г = гс

°г = Рз, ot = 2pgH — p3, (II.9)

т. е. на стенке скважины могут действовать окружные сжимающие напряжения, величина которых при р3 = 0 достигает двойного значения горного давления. Это означает, что при наличии пород недостаточной прочности в призабойной зоне возможно их разрушение под действием тангенциальных напряжений и ухудшение фильтрационных свойств пород вследствие их сжатия под влиянием этих нагрузок. Область аномалий, имеющая практическое значение, невелика; она лишь в несколько раз превосходит размеры горной выработки. Но последствия от нарушения скважиной начального поля напряжений могут существенно влиять на качество скважины и показатели ее работы в целом или отдельных участков продуктивного пласта.

Количественные зависимости коллекторских свойств горных пород от действующих в пласте напряжений мы рассмотрим позднее. В начале обратимся к физическим процессам, которые протекают в породе при изменении напряженного состояния.

§ 3. ДЕФОРМАЦИОННЫЕ И ПРОЧНОСТНЫЕ СВОЙСТВА ГОРНЫХ ПОРОД

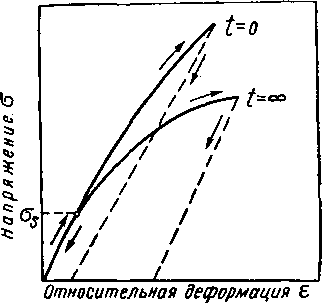

Большая часть горных пород при отсутствии высокого всестороннего давления как в условиях одноосного, так и сложного напряженного состояния, при быстром нагружении или разгрузке в большом диапазоне напряжений хорошо подчиняются закону Гука.

Рис. II.3. Схематические зависимости деформаций глинистого сланца от напряжений при одноосном сжатии.

По мере увеличения напряжения на сжатие усиливается и деформация (рис. II.3). При нагрузке, соответствующей пределу прочности образца <тсж, происходит его разрушение. Характер зависимости между напряжением и деформацией определяется продолжительностью действия нагрузки на образец — при медленном нагружении деформация почти всех горных пород отклоняется от закона прямой пропорциональности (кривая с t=oо). Рассматривая кривые 2=0 и 2 — 00 (рис. II.3), можно заметить, что при напряжениях, меньших Cg, остаточной деформации не наблюдается как при мгновенной нагрузке (<=0), так и при нагрузке и разгрузке с длительной выдержкой (?=оо).

У большей части пород необратимые пластические деформации при медленном нагружении появляются при напряжениях gs, составляющих 10—15% от разрушающих. Пластические деформации при многократной нагрузке и разгрузке постепенно уменьшаются в каждом цикле. При длительном действии постоянной нагрузки на образцы горных пород обнаруживается ползучесть (если нагрузка в течение длительного времени остается постоянной, то горная порода продолжает деформироваться). Твердые же горные породы сохраняют упругие свойства при нагружении до напряжений, составляющих 70—75% разрушающих.

При изучении причудливого строения складок осадочных пород возникает вопрос: как могут твердые породы изменять свою форму без появления видимых трещин и какие процессы при этом происходят внутри породы?

Горные породы условно разделяются на твердые, пластичные, сыпучие и т. д. Однако хрупкость или пластичность не является их постоянным свойством. Почти все породы при различных условиях приложения нагрузки могут вести себя и как хрупкие и как пластичные тела. При растяжении, изгибе и одноосном сжатии пластические свойства горных пород почти не проявляются. Разрушение пород происходит без заметной пластической деформации. При всестороннем сжатии многие горные породы, хрупкие при простых деформациях, приобретают значительные пластические свойства. Правда, горные породы, как правило, ограниченно пластичны.

В процессе лабораторных испытаний таких пород, как песчаник, глинистый сланец и другие, не обнаружен переход в пластическое состояние при всестороннем сжатии с давлением, соответствующим глубине залегания более 3000 м. Вместе с тем практика горных работ показывает, что часто и на меньших глубинах происходят деформации этих пород, похожие на пластические.

В зависимости от состава и свойств пород, условий их залегания и действия нагрузки механизм пластических деформаций может быть различен. Иногда пластические деформации пород происходят вследствие межзерновых и трансляционных движений и явлений перекристаллизации. Если сжимать породы типа песчаников, известняков и др., состоящие из сцементированных зерен кварца или мелких сросшихся кристаллов кальцита, отдельные зерна могут двигаться независимо друг от друга. Каждое зерно под нагрузкой движется и вращается около соседних. В результате такого перемещения зерен, которое можно рассматривать как межзерновое, порода приобретает ограниченные пластические свойства.

Большое значение в пластической деформации материалов имеют трансляционные движения, происходящие под воздействием внешней нагрузки, смещающие атомы внутри отдельных кристаллов вдоль плоскостей, известных под названием плоскостей скольжения. Такая природа пластических деформаций присуща, по-видимому, каменной соли и некоторым другим минералам, обладающим кристаллическим строением.

Иногда пластической деформации пород, по-видимому, способствуют явления перекристаллизации минералов. Часто пластичность горных пород проявляется под действием длительной нагрузки, вызывающей изменение структуры породы.

«Плавные» изгибы большинства нефтесодержащих пластов, сложенных упруго-хрупкими минералами, по-видимому, объясняются их псевдопластической деформацией, так как вследствие сравнительно небольшой глубины их залегания горное давление недостаточно для перевода большинства горных пород в истинно-пластическое состояние. По-видимому, лишь глины и глинистые породы и небольшое количество минералов типа каменной соли могут претерпевать значительные пластические деформации. Пластические деформации пластов песчаника, известняков, доломитов и других пород часто происходят в результате возникновения многочисленных микротрещин, позволяющих отдельным участкам пластов скользить и перемещаться вдоль плоскостей трещин. При этом происходят незаметные для глаза ступенчатообразные опускания отдельных участков пород, создающие впечатление плавных изгибов пластов.

Какова бы ни была природа ползучести и пластических деформаций пород, она происходит даже на сравнительно небольших глубинах. Установлено, что с течением времени нарушенное поле естественных напряжений вокруг горных выработок и нефтяных скважин в значительной мере восстанавливается и давление на крепь выработки и на обсадные трубы нефтяных скважин после окончания бурения длительное время возрастает, что объясняется проявлением ползучести и пластичности некоторых пород.

Пластические свойства горных пород еще недостаточно изученьп Вместе с тем эти свойства весьма важно знать при проектировании процессов искусственного воздействия на призабойную зону скважин. Поэтому изучению пластических свойств пород в последние годы уделяется возрастающее внимание.

Широкое разнообразие условий возникновения горных пород является причиной значительных различий в механических свойствах пористых сред даже одного класса.

Горным породам характерна анизотропия механических свойств (модуль упругости при одноосном сжатии образца вдоль напластования и перпендикулярно напластованию не одинаковы). Упругие параметры пород зависят от давления. По данным М. П. Воларовича и Е. И. Баюка модуль Юнга, например, песчаников пористостью 24—26% при всестороннем сжатии может возрастать на 140%. При этом наиболее резкое изменение упругих свойств происходит при низких давлениях порядка 60—100 МПа и продолжается до давлений 150-200 МПа.

Модуль пропорциональности напряжений и деформаций, получаемый при однократном нагружении, модуль нормальной упругости, получаемый в результате исключения необратимых деформаций многократным нагружением и разгрузкой, и динамический модуль упругости (вычисляемый по скорости распространения упругой волны), как правило, не одинаковы. Модуль нормальной упругости оказывается большим модуля пропорциональности в 1,2—1,5 раза, а модуль динамической упругости больше в 2—2,2 раза [37].

Установлено, что имеется значительная разница в величинах прочности одной и той же породы в условиях одноосного сжатия стсж, изгиба <тизг и одноосного растяжения. Для твердых пород <тсж >

^изг ^рас*

При всестороннем сжатии однородные сплошные породы разрушаются лишь при больших давлениях. При этом, когда разность главных напряжений достигает некоторого значения, многие породы переходят вначале в пластическое состояние.