Глава 21. пластинчатые, шестеренные и винтовые гидромашины

Глава 21. ПЛАСТИНЧАТЫЕ, ШЕСТЕРЕННЫЕ И ВИНТОВЫЕ гидромашины

3.21. Пластинчатые гидромашины

Благодаря малым габаритным размерам, удобству встраивания и высокому КПД пластинчатые гидромашины широко применяют в гидроприводах станков и других ыашип-орудий. Особенно распространены пластинчатые нерегулируемые насосы двукратпого действия для давлений 7—14 МПа, отличающиеся большой надежностью.

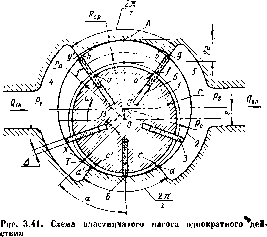

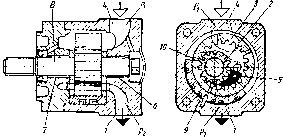

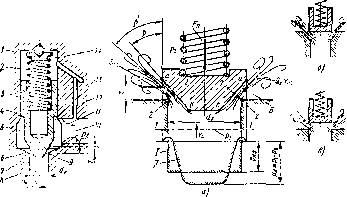

Основными частями простейшего пластинчатого насоса однократного действия (рпс. 3.41) являются вращающийся ротор /, помещенный с эксцентриситетом е в неподвижном кольце статора 2.

В пазах ротора находятся пластины S, способные при вращении перемещаться радиально. Их наружные концы скользят по окружности Йс статора. В статоре ирорезапы окна 4 и 5, соединенные с подводящей и отводящей линиями. Дуги перемычек между окнами

4 и 5 соответствуют угловому шагу между пластинами 2я/г (где г — число пластив).

Рабочий объем пластинчатой машины определяется радиусом статора Яс и активным радиусом гв ротора, связанных соотношением Дс — /"а = в. Радиус га больше радиуса г ротора на величину минимального зазора между ротором и статором против мертвой точки Б.

Когда объем меяеду двумя соседними пластинами находится против нижней мертвой точки Б, он минимален; при нахождении против верхней мертвой точки А — максимален. За один оборот ротора из области с давлением рх в область с давлением р3 переносится г объемов, характеризуемых разностью максимальной аЪЪ'а' и минимальной cdd'c' площадей между пластинами. Приближенно разность этих площадей можно представить как участок кольца fgg'f со средним радиусом R = ДСр = га + е и шириной 2е, за вычетом толщины пластины Д. Тогда максимальный объем между пластинами

У* = (jgg'f) Ь = К2лR/z - Д) 2еЪ\, где Ь — пшрива статора.

При атом рабочий объем машины Vй s= Ук2 = 2еЪ (2лR — Дг).

Для точного определения объема V0 следует рассматривать Истинные максимальную аЬЬ'а' и минимальную cdd'c' площади, характеризующие объем, перепоенный из области с давлением рг в область с давлением через перемычку в облает точки Б. Уточненное выражение рабочего объема имеет вид

Vt>=2eb(k2nRcv-Дг), (3.58)

где к — коэффициент уточнения, иолучаемый из рассмотрения точного закона перемещения пластин при вращении ротора:

..............3 5 7 9 11

к............0.827 0,94(5 0,968 0,980 О.ЭЗй

Если полости 6 под пластипами соединены при вдвигании пластин с окном 5 высокого давления рг и при выдвигании с окном 4 низкого давления рг, то они при днижепии пластин образуют цилиндры радиально-поршневого насоса и производят подачу жидкости. Рабочий объем такого насоса будет больше, чем у рассмотренного на объем дг, = 2еЬДг, описываемый пластинами, и составит Vо- inkebRcp- (3.59)

Рассматривая треугольник ОО'Т, который определяет закон выдвижения пластин х = / (а), можно видеть, что оп аналогичен такому же треугольнику скелетного механизма радиально-поршневой машины (см. рис. 3.25). Значит, зависимость х = / (а) в рассматриваемом случае такая же, как и для поршневых гидромашин, и вытеснение жидкости пластинами при их перемещении по перемычкам происходит согласно закономерностям (3.16) в (3.17). Поэтому для пластинчатых гидромашин неравномерность подачи а = / (z) согласно выражению (3.24) такая же, как и для поршневых, и число пластпн в машинах однократного действия всегда выбирают нечетным.

При работе пластипы должны быть прижаты к статорному кольцу. Начальный прижим пластин в насосе обычно осуществляется под действием центробежных сил и иногда пружин, з рабочий прижим производятся под действием гидростатических сил давления жидкости па внутренние торцы пластин из полостей 6'. В насосах, предназначенных для работы при более высоких давлениях [рн xs 14-е-16

МПа), как правило, эти полости сообщают соответственно с окпами высокого и низкого давления, как было описано выше. Но трудно видеть, что этим, кроме увеличения рабочего объема, достигается в частичное гидростатическое уравновешивание пластип, благодаря которому уменьшаются контактные нагрузки между пластинами и статором и увеличивается механический КПД. Эти мероприятия усложняют конструкцию насоса. В насосах среднего и низкого дапдения (pn 7 МПа) во все иолости 6 подводят жидкость под высоким давлевием р2, что упрощает конструкцию, ио повышает объемные и механические ноте* 7

ри в области низкого рав

ленпя.

Необходимость использования центробежных сил для выдвигания пластин ограничивает минимальную частоту вращения пластинчатых пасосов впачепием пт!П > (0,4 + + 0,6) птах- Особенно важно это в начальный период после пуска пасоса, когда рабочая жидкость еще холодна и се вязкость велика.

Под действием полпой разности давлений р = = р2— рг на рабочую поверхность вытесияющей пластины и силы трения

на ее скользящей кромке Рис. 3.42. Регулируемый пластинчатый насос пластина изгибается. При однократного действия

этом создается момент, за-

щемляющий ее в пазу ротора. Во избежание быстрого изнашпвапия пластин и заклинивания их в пазах максимальный вылет пластип 2е должен быть меньше, чей часть пластины, погруженная в ротор. Это ограничивает иозможность увеличения объема Va при задаппом Дс путем увеличения е.

Треиие пластип о статор ограничивает вместе с возможностью кавитационного сни/кенпя подачи максимальную частоту вращепия

и, следовательно, максимальную подачу насоса.

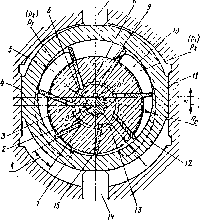

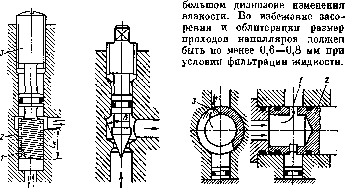

Регулируемый пластинчатый пасос показан схематически па рис. 3.42. Окна 10 в 5 подвода и отвода жидкости вынолиепы в боковых неподвижных крытках корпуса, между которыми может перемещаться, скользя в направляющих 11 и 4, кольцо статора 12. При этом изменяются эксцентриситет е и, согласно выражению (3.5У) рабочий объем F0. Переход центра О' статора через центр О вращения ротора изменяет знак е и ведет к изменению направления подачи. Статор перемещается толкателями 7 и 14.

Для уменьшения контактных сил между пластинами и статором в насосе применена гидростатическая разгрузка. Для этого в боковых крышках корпуса выполнены полукольценые пазы 8 а 2, разделенные перемычками 6 и 13. Каждый из пазов соединен с ближайшим к нему окном и с полостями 3 под пластинами, поэтому полости 3 используются для подачи жидкости. При скошенных кромках 15 пластин они частично разгружаются от радиальных сил прижима к статору, так как давление под пластиной частично уравновешивается таким же давлением со стороны се наружного торца. Для ослабления изгиба пластин они паклопепы вперед по направлению вращения па угол ?. Для снижения шума соединение рабочих камер между пластинами с полостями, паходяпщмися под давлениями р.г и />,, производится постепенно через дросселирующие канавки / и S,

Рве. 3.43. Пластинчатый насос двукратного действия

Насосы такого типа используются при давлениях 10—12 МНа. Ограниченность давления обусловлена контактными нагрузками между пластинами и статором, а также односторонней нагрузкой ротора силами давления со стороны полости, находящейся иод давлением /V Оти силы нагружают подшипники и при больших вначениях рн ограничивают срок их службы.

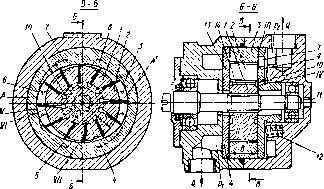

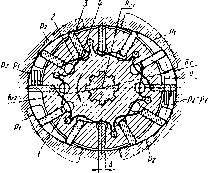

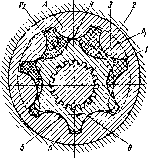

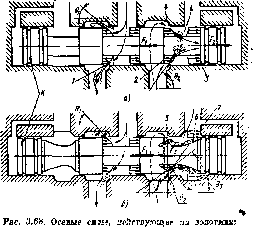

Полной уравновешенности ротора удается достигнуть в пластинчатых машинах двукратного действен (рис. 3.43). В них роюр

1 с пластинами 2 охвачен статором 3 специального профиля. Число пластин г четное (не меньше 8). За один оборот две любые соседние пластины совершают два рабочих цикла, перемещая жидкость из окна 5 в окпо 7 через перемычку А и потом из окна 8 в окно 4 через перемычку А'. Окна 4 и 7, а также 5 и 8 соединены попарно между собой и далее с подводящей (р-,) и отводящей (р4) полостями.

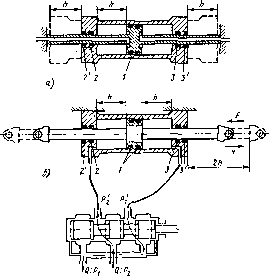

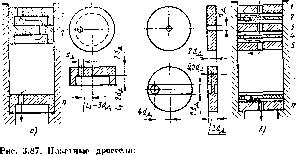

Схемы рабочих органов пасосов двукратного действия показаны на рис. 3.44 (схема а соответствует насосу, изображенному на рис.

3.43). Профиль участков статора между перемычками бщ и бп« описан локальными кривыми, обеспечивающими плавное изменение скорости пластин в относительном двия!енио во избежание ударов их о статор. Участки статора 6П1 и 6П2, соответствующие перемычкам, S.,

Рис. 3.44. Схемы рабочих органов пластинчатых пасосов двукратного действия: а — с неразгруженными пластвпами; 6 — с разгруженными сдвоецпыии пластинами

описаны дугами окружностей радиусами ЯС1 и ДС2 из центра ротора О.

Рабочий объем машины точно определяется выражением

Г, - 2zb (ад - ад _ д) =

(3.G0)

где I — угол наклона пластины.

Благодаря описанной выше форме статора объем жидкости, запертый между двумя пластинами, во время перемещения по перемычкам не изменяется по величине. Этим устраняются пульсации давления и шум, вызываемые изменением запертого объема, поскольку в целях улучшения герметичности угол раскрытия перемычек би выполняется больше, чем угол между пластинами 2л/г.

Это положительное качество недостижимо в машинах одпократ-ного действия, где запертый объем из-за эксцентричности ротора и статора всегда измепяется.

В результате перекрестного размещения областей 5 и 8 низкого давления и областей 4 и 7 высокого давлеппя (см. рис. 3.43) ротор

и, следовательно, подшипники разгружены от действия радиальных сил. Для обеспечения герметичности под внутренние торцы пластин в камеры 14 через отверстие 10 подается жидкость под давлением р2. С такой же целью предусмотрен гидравлический поджим боковых дисков 9 и 13. Для этого диск 9 со стороны полости, находящейся под давлением ра, выполнен подвижным в осевом направлении.

Начальный поджим дисков осуществляется пружинами 12. Начальный поджим пластин в насосах, работающих при п — const, производится центробежными енлами. Благодаря неизменному направлению вращения в насосах возможна установка пластин под некоторым углом ? к радиусам вперед по ходу вращения. Этим снижается защемляющий момент от сил трения о статор.

Рассмотренный насос двукратного действия предназначен для работы про невысоком давлении (рв ^ 7 МПа). Его пластины не разгружены от радиальных сил и поэтому, особенно в зоне всасывания, трение пластин о статор велико. Это снижает механический КПД и, во избежание износа пластин и статора, не допускает применения такого пасоса для больших давлений.

Пластины могут быть разгружены прп усложнении конструкции. Насосы с разгруженными пластинами можно использовать при давлении до 14 МПа и, кратковременно, при пиковых нагрузках до 17 МПа.

Схема рабочих органов такого насоса показана па рис. 3.44, б. В каждый паз ротора помещены две пластппы 2 и 2', образующие со статором две уплотняющие кромки с камерой 1 между пими. Полости 3 под пластинами соединены с дуговыми пазами 4, 4' и 5, 5' па боковых досках (13 и 9 па рис. 3.43), через которые в них подводится высокое ра или низкое давление в зависимости от зоны, в которой находится пластина. При этом пластины разгружаются от радиальных сил, а их внутреппие торцы получают возможность подавать жидкость, что увеличивает при тех же размерах рабочий объем, определяемый в даипом случае зависимостью

Г, = 2яЬ(Лг2--ЯоО. (3-61)

Утечки в пластинчатых машипах происходят по зазорам I, Г, И, II' (рис. 3.43) между торцами ротора и боковых дисков, по зазорам VII между пластинами н пазами ротора, по зазорам III и IV между боковыми дисками и корпусом и на поремычках, между наружными торцами пластии и статором (V), а также между боковыми торцами пластпп и боковыми досками (VI). Поэтому детали качающего узла (ротор с пластппами, статор, боковые диске) должны выполняться по высоким классам точности и чистоты обработки.

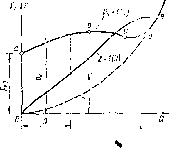

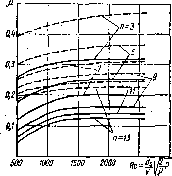

Современные пластинчатые насосы имеют высокий КПД. На рис. 3.45 показаны характеристики неразгруженного (штриховые линии) и разгруженного (сплошные линии) насосов с рабочими органами, показанными па рис. 3^4, а и 6. Характеристики подтверждают описанвый выше эффект разгрузки пластин, позволяющий сохранить высокие значения полного КПД и объемного КПД в области более высоких давлений.

Преимуществом пластинчатых гидромашин двукратного действия (см. рис. 3.43) является возможность быстрой заданы без демонтажа насоса всего комплекта качающего узла (статор, ротор, боковые диски) в случае его износа, а также возможность получения насосов с разными рабочими объемами У0 путем изменения только радиуса R^ и сопрягающего профиля статора.

| Г | ||

| 7 |

i | |

| Пн | >1%, 1 | |

|

| М | -КГ! [ 1 | |

Рис. 3.45. Характеристики пластинчатых насосов двукрагпого действия:

Недостатком конструкции насосов двукратного действия является невозможность выполнять их регулируемыми.

Пластинчатые насосы имеют удовлетворительную всасываю-щую способность и могут работать без подпора перед входом в насос. Минимально допустимое давление р]а и максимальная частота nmax вращения оп^еде-ияются для пих, как и для поршневых насосов, суммо^ потерь давления от входа в насос, до полости рабочей камеры. Подводящие каналы в корпусе и подводяшие окна (В на рис. 3.44, а) выполняют всегда большими и опи представляют малое сопротивление (скорость жидкости в окиах не более 2 м'с). Главными являются потери рп ва входе во вращающуюся камеру между пластинами.

Второй основной потерей давления ра является потеря иа преодоление центробежных сил вращающейся в камерах жидкости. Цет робожное повышение давления, в противоположность радиально-поршневым насосам, действует навстречу втекающему потоку и должно преодолеваться за счет р,а. При этом в камере давление не должно понижаться менее допустимого ратш-

Таким образом

Ри—/>4т1п=/>в*-{"Рю=”1вх g- и’ + -2"(к| — Ы|) ,

еде и, = шДс1; и, = шЯСе; Бм —1-М.5.

Минимальное давление pmin, при котором ив-за интенсивного выделения из жидкости раствореввого воздуха подача начинает снижаться, можно принимать равным Pamin ~0,04 ¦*- 0,05 МПа.

Исходя из сказанного для пластинчатых пасосов по условиям возникновения кавитационного снижения подачи принимают допустимое минимальное давление перед входом в насос piamines 0,07 0,08 МПа; ориентировочное максимальное значение и2 ~

т 6-7-7 м/с. Приведенные рекомендации позволяют оцепить условия работы насоса для обеспечения его бескавитационной работы.

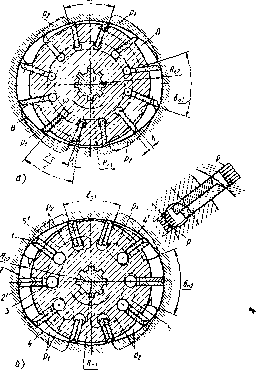

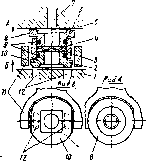

Пластинчатые гидромашины обратимы, одиако большинство па-сосов этого типа не могут быть использованы как гидромоторы без видоизменения конструкции. Причиной этого является широта диапазона изменения частот и переменность направлениявращения у гидромоторов. Схема рабочих органов гидромотора двукратного действия показана на рис. 3.46. В нем из-за переменности направления вращения пластины 3 могут устанавливаться только радиально. Переменность частоты вращения и, следовательно, отсутствие стабильных центробежных сил, выдвигающих пластины, требует примепе-Для этого используются пружины 2 под торцами пластин 3. Так как из-за возможных усталостных разрушений пружины могут являться элементами ненадежности, для ведения пластин используют также внутренние кулачки, эквидистантно повторяющие профиль статора. При малых п пластины опираются па них внутренними торцами 4. Идеальный момент пластинчатого гпдромотора определяется при разгруженных пластинках выраже-виями (3.41) и (3.61), а при неразгруженных — (3.41) и (3.60). КПД пластинчатых гидромоторов достигает величин порядка 0,8. В них основные потери — механические, составляющие три че1верти всех потерь энергии.

Рве. 3.46. Схема рабочих органов пластинчатого гидромотора двукратного действия

пия их принудительного выдвигания, показанные на рисунке пластинчатые

3.22. Шестеренные гидромашины

Благодаря простоте конструкции шестсреппые гидромашины получили очень широкое распространение в качестве нерегулируемых насосов, применяемых для питания гидропередач небольшой мощности с дроссельным управлеписм, для подачи смазки, для питания систем управления.

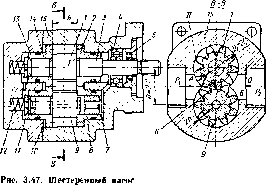

Шестеренная гидромашина распространенного типа с наружным зацеплением (рис. 3.47) представляет собой пару чаще всего одинаковых шестерен 1 и 9, находящихся в зацеплении и помещенных в камеру, степки которой охватывают их со всех сторон с малыми зазорами. Камеру образуют корпус 15 и боковые диски 2 и Н. По обе стороны области зацепления 6 в корпусе имеются полости А и Б, соединенные с линиями высокого р3 и низкого pt давления. Перекачиваемая из полости А жидкость заполняет впадины между зубьями и перемещается в полость Б, где вытесняется в ливию с давлением р2.

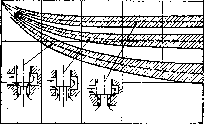

Процесс подачи шестеренной машины рассмотрен па рис. 3.4^, а. Текущее значение Сит количества жидкости, вытесняемой из полости с давлением р2, представляет собой алгебраическую сумму объемов, вытесияемых и поглощаемых в результате перемещения се условных подвижных стенок 1-2, 3-4 и 7-8-9:

Соответственно расход, поступающий в полость А, определяется Перемещением стенок 5-6, 10-11, 7-8-9.

Одному рабочему циклу машины соответствует поворот шсстереп на угловой in ат 2л,'i (? — число зубьев). При этом сечения 1-2 и 3-4 переходят в положение Г-2' и 3'-4', а точка 8 контакта зубьев перемещается но липил зацепления (рис. 3.48, (5), благодаря чему длина отрезков 7-8 и 8-9 изменяется. Эго вызывает переменность подачи Qu т па протяжении рабочего цикла.

Из теории зубчатых зацеплений известно, что при повороте в пределах углового шага длина отрезков 7-8 и В-9 изменяется по параболическому закону. Соответственно изменяется и переменная часть Qn i (рис. 3.48, в). Геометрические величины, характеризующие

Рие. 3.48. Схемы рабочего процесса тестереппоа гпдромлтппы:

а — иеремсшогас жидкости шестернями; С — зацепление шестерен а раагру* аочные канавки, в — эависимость идеальной попата от угла поворота; г —¦ сэввсвмость неравномерности модрчы от числа эубьси

защеплеяие (рис. 3.48, а, б), позволяют выразить зависимость подачи от угла поворота шестереп toi:

Максимальное значение <?nmax получается при мошшальпой длине отрезков 7-8 и 8-9 в иомепт их совпадения с осью К = L:

Qmm^ = (rst — r2)ab,

где г — радиус начальной окружности; b — ширина шестирсп.

Величина Qnmio зависит от конструктивных особенностей' машины. Обычно для улучшения герметичпости и плавности хода шестерни выполняют с перекрытием зацепления, т. е. так, что угол поворота, соответствующий контакту двух зубьев (1-2' па рпс. 3.48, в) превышает угловой шаг 2n/i. Тогда на протяжении части цикла зацепления (1-2 и 1'-2') в контакте находятся одновременно две пары зубьев. Объом жидкости М (рис. 3.48, а) между ними оказывается вапертым. Вступление в контакт каждой последующей пары зубьев вызывает скачкообразное изменение ()11Т (4-1 на рис. 3.48, е) из-за внезапного изменения длины замыкающих отрезков от 7-8-9 до 7'-8’-9' (рис. 3.48, а). При этом пульсация подачи Д^' будет максимальной. Велики п пульсация давления в запертом объеме М, который прв вращении сначала уменьшается, а затем увеличивается.

На рис. 3.48, в процессу уменьшения ваперюго объема соответствует площадь 4-1-5, а процессу увеличения — площадь 2-3-5. Затирание жпдкостн вызывает шум в машине, кавитационную эрозию зубьев и ударную нагрузку подшипников. В насосе это ведет к усилению пульсации момента па приводном валу, а в гидромоторе, нагруженном постоянным моментом сопротивления, — к усилению пульсаций давлепия в подводящей линии. При этом в любом случае сокращается долговечность подшипников. ,

Для ослабления этих явлешш в зоне зацепления, на одном из торцов боковых дисков выполняют разгрузочные канавки S и Т (см. рис. 3.48, б). Канавка S соединяет запертый объем М во время его уменьшения с областью рг, благодаря чему объем жидкости

4-1-5 (рис. 3.48, е) вытесняется в полость с давлением р2 о пульсация додачи снижается до Д(). При этом график QaT следует по линии

5-7-5' вместо линии 4-1-5-7-4' при запираппи.

Во время возрастания запертого объема канавка Т соединяет его с полостью, находящейся под давлеиием ри из которой в него поступает объем жидкости 2-3-5. Для этого расстояние между канав-¦камп, равное <cosa, определяется осповиьтм шагом зацепления*^ = = 2nrcosa/i и углом зацепления а (см рис. 3.48, б). Поре^почепие соединения запертого объема с канавками будет происходить при его наименьшей величине, когда точки контакта 8 и 8' равноудалены от полюса зацепления С. На графике подачи (см. рис. 3.48, в) этому моменту соответствует точка 5.

В описаином случае использования запертого объема минимальная подача при контакте в точках 8 и 8' (см. рис. 3.48, б), т. е. при максимальной длине отрезков 7-8-9,

<?в пш, = (Гг — гг — 4) ab.

При квадратичном законе изменения (?и т значения Qam»s. и <?Ит1п позволяют определить среднюю подачу QB. Для квадратичной параболы (см. рис. 3.48, в) площадь 5-6-7 составляет 1/3 площади 5-6-7-8. Поэтому

Q* = CW - Д(?/3 = {ri-г?-/*/12) аЬ.

(3.62)

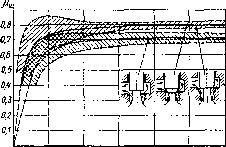

Неравномерность подачи шестеренного пасоса согласно выражению (3.24)

<*/4

q =

^_^-ti/12- (3-63)

Для приближенной оценки подачи Qa, применяя величины, обозначенные на рис. 3.48, а, чаще всего используют выражение Qa = 1'оп — 2лг2ЬЬп — лЛ (DC—DB) bn/2. (3.64)

Принимая обгем зуба, равным объему впадины, величину V. рассматривают как объем кольца со средним радиусом г, толщиной о и шириной 2h. При некоррегированпом зацеплении с модулем т размеры шестерен выражают через модуль и зависимости (3.62) и (3.63) для Q„ и <т приводят к более удобному виду ()и = 2пт2Ь 1(+ 1 — (rxcoscx)712| п\ (3.65)

° = I-И — (ясоча)а/12 . (3.66)

Даже при условии использования запертого объема неравномерность подачи гасстеренпых машин велика. Оиа значительно превышает неравномерность подачи других объемных машин. Это видпо из рис. 3.48, г, где показана зависимость о = / (i) для стандартного угла зацепления а = 20°, подсчитанная по зависимости (3.66). Снижение неравномерности требует увеличения i. Однако это приводит при заданном объеме Vn к необходимое та увеличения г или Ь, т. е. к увеличению габаритных размеров и массы машины.

Момент, приложенный к шестерням шестеренной гидромашивы, определен действием сил давления жидкости па те же площадки, которые определяют процесс образования подачи, рассмотренный выше. Поэтому все сказанное о неравномерности подачи, как и зависимость, изображенную на рис. 3.48, г, можно отнести и к неравномерности момента шестеренных гидромашин.

Среднее ,’значение момента на ведущей шестерпе вычисляют для пих, как и для прочих объемных гидромашнп но формуле (3.41).

На рис. 3.49 показана схема распределения давления жидкости по нериметру шестерен. Благодаря утечкам между корпусом и головками зубьев давление постепенно сппжастся от р.г до р,. Действие давления сводится к равнодействующим F, которые порождают значительные нагрузки на подшипники 8 и 13 (см. рис. 3.47). Неравномерность подачи вызывает пульсацию этих нагрузок. Увеличение числа зубьев /, вызывая увеличение размеров шестерен, приводит к возрастанию нагрузок на подшипник. В любом случае из-за неблагоприятных условий работы подшипников необходимо увеличивать их размеры, а следовательно, и размеры машины.

В шестеренных гидромоторах большие значения о вызывают неравномерность вращения и пульсации давления в гидропередаче, поэтому шестеренные гидромоторы применяют сравнительно мало.

Потери энергии на трение в шестеренных маюпиах велики. Опи обусловлены трением торцов шестерен о боковые диски 2 и 14, торцов

II зубьев о корпус 15 н треаием в подшипниках 8 и 13 я уплотнении S (см. рис. 3.47).

Утечки из области, находящейся под давлением р3, в область с давлением происходят через торцовые зазоры I, радиальные вазоры II и пеплотпости зацепления в области 6. В шестеренных гидромагоипах, в отличие от пластинчатых, радиальные зазоры

II трудно сделать самоуилотняющимися. Их величина определяется только точностью изготовления короуса, шестерен и подшиипиков. Износ подшипников нарушает герметичность машины. Для уменьшения утечек по торцовым зазорам часто применяют гидравлический поджим боковых дисков. Для этого в камеры 10 под диски 14 подводят жидкость под давлением р2. Начальный поджим производится

¦ пружинами 12. Для самоориентации шестерен 1 и 9 между боковыми дисками, а также для отвода утечек области И и 7 за торцами осей шестерен соединяют с областью, находящейся под давлением рj. Незначительная остаточная осевая сила, действующая па ведущий вал, воспринимается подшипником 4.

жидкости по окружности шестерен сос с внутренним зацеплением

Из-за отсутствия самоуплотнения радиальных зазоров утечки в шестереицых машинах при прочих равных условиях больше, чем в пластинчатых. Развитые поверхности трения вызывают значительные механические потери, поэтому КПД гидромашины наружного зацепления невысок и пе превышает 0,6— 0,7. При использовании простейшего наружного зубчатого зацепления относительно большими являются тбаритпые размеры и масса шестеренных гидро-машин. Шестеренный насос чрезвычайно трудно сделать с регулируемым объемом TV Устранение приведенных недостатков связано с усложнением конструкции шестеренных машин.

Так, равномерность подачи можно увеличить путем применения косозубых и шевронных шестерен.

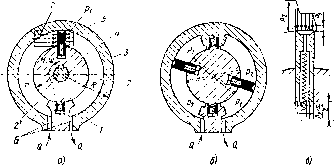

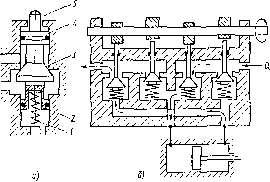

Более высокие энергетические и массовые показатели имеют шестеренные насосы с внутренние зацеплением (рис. 3.50 и 3.51). Ведущей большей частью является внутренняя шестерня 2 с наружными зубьями. Подводящее 4 и отводящее 1 окна и размещаются в боковых крышках корпуса. Охватывающая шестерня 3 с внутренними вубьями вращается в расточке кориуса, образуя с ним развитый подшипник скольжения, способный рабог-ать под большими нагрузками. В развитых подшипниках скольжения 6 и 7 (см. рис. 3.51) обычно располагается и вал 8 ведущей шестерни. Между шестернями размещается серпообразный уплотняющий элемент 5 (см. рис. 3.50 и 3.51).

Рабочий объем пасоса с внутренним зацеплением можно определить но формуле (3.64), подставляя в нео данные для ведущей шестерни.

По размерам и массе насосы с внутренним зацеплением при одинаковых рабочих объемах практически не уступают пластинчатым в значительно превосходят насосы с наружным зацеплением.

Рис. 3.51. Шестеренпый пасос с внутренним зацеплением и гид. ростатнческиы уравновешиванием радиальных сил

Преимуществом их перед пластинчатыми является отсутствие контактного трения, возникающего между пластинами и статором (см. п. 3.21) и ограничивающего максимальное давление пластинчатого насоса. В насосе с внутренним зацеплением шестерни ориентированы подшипниками и всюду, кроме места зацепления, могут быть гарантированы зазоры, определяемые точностью изготовления. Если эта точность позволяет получать малые зазоры, то такие насосы способны работать с малыми утечками при давлениях, превосходящих пределы, доступные для пластинчатых гидромашип. При высоких давлениях фактором, ограничивающим давление насоса с внутренним зацеплением, становится работоспособность подшипников; На рис. 3,51 показана схема насоса с внутренним зацеплением, способного длительно работать при давлениях свыше 20 МПа. В нем охватывающая шестерня 3 опирается на секторный гидростатический подшипник 9, питаемый через отверстия 10 в шестерне 3. Подшипник расположен в зоне равнодействующей сил давления, нагружающих шестерню 3. Серпообразный уплотняющий элемент 5 выполцен саиоустававливающимся. Шестерня 2 имеет меньтйй периметр и поэтому нагружооа меньшей силой, которая воспринимается под-ияпииками 6 и 7 скольжения. При обеспечении долговечности подшипников и высокой точности изготовления шестерен насосы такого типа превосходят по энергоемкости и КПД пластинчатые гидрома-пгипы и успешно конкурируют с нерегулируемыми поршневыми.

Наименьшие размеры имеют шестеренные насосы с циклоидальный внутренним зацеплением {рис. 3.52) без серпообразного уплотнителя. В них внутренняя Z ведущая и наружвая 2 ведомая шестерни постоянно касаются друг друга, образуя в зоне А вертикальной оси симметрии изолированные камеры, в которых жидкость переносится из области Pi в область В зоне Б обе области разделяют зубья, находящиеся в зацеплении.

Обязательным условней выполнения этих условий является разница чисел зубьев у шестерен па один зуб.

Так как разделение областей pt и р2 осуществляется благодаря линейным контактам в местах касания определяемых, например, точками 3, 4,

5 а 6, точность изготовлении шестерен должна быть высокой. Однако малая протяженность son уплотнений не позволяет успешно использовать такие пасосы для работы при давлениях больше 10—15 МПа. Рис. 3.52. Насос с внутреппим

Как относительно дешевые при мае- циклоидальным зацеплением совом изготовлении и предельно

компактные их широко применяют в малых гидропередачах в качестве насосов и гидромоторов при давлениях 5—7 МПа.

Описанные шестеренные гидромашицы с внутренним зацеплением являются машинами высокого класса. Реализация их преимуществ требует большой точности изготовления, поэтому наиболее широко распространены простейшие шестеренные насосы с вареным зацеплением, имеющие наименьшую стоимость из всех объемных

гидромашин. Их применяют в менее ответственных случаях при средних п малых давлениях (ря < 10 МПа) для реализации небольших мощностей.

Процессы заполнения при всасывании жидкости камер пластинчатого насоса и впадин между зубьями шестеренного насоса в основном одинаковы. Поэтому соображения, изложеппые в п. 3,21 о всасывающей способности пластинчатых насосов могут быть отнесены и к шестеренным.

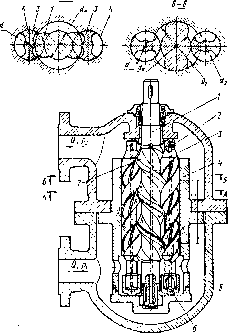

Бинтовые машины чаще всего применяют в качестве насосов. Наиболее распространены трехвиптовые насосы с двухзаходпыъщ винтами (рис. 3.53). Насос имеет ведущий 1 и два ведомых 3 винта, вращающихся, как в подшипнике, в обойме 4. Бинты образованы тремя двузубыми шестерпями с циклоидальным зацеплением, имеющими начальные окружности диаметром d„. Боковые поверхности зубьев образованы диклоидами, а периферийные — цилиндрами, скользящими по поверхности обоймы 4.

Находясь в зацеплении, винты образуют изолированные камеры {видимая часть границы одпой из камер заштрихована и обозначена абвгдежзика). Теоретически камеры полностью отделены одна от

Рве. 3.53. Трехвинтовой аасос с циклоидальным герметичным зацеплением

другой. Одпако па некоторых участках границы камер, в местах сопряжения боковых поверхностей зубьев, разделение осуществляется не протяженными щелями, а линиями касания. Поэтому для создания машин с малыми утечками точность изготовления винтов должна быть высокой.

При вращении винтов камеры перемещаются поступательно. В начале рабочего цикла каждая аз них соединяется с областью подвода жидкости (р,), а в копце — с областью отвода (р2), куда перенесенная жидкость вытесняется боковыми поверхностями 7 винтов.

Подача шптовой машины определяется свободиой площадью S между обоймой и телом винтов и шагом винтов I:

QB — V0n = Sin.

(3.67)

Соотношения размеров профилей винтов установлены теорией циклоидального зацепления: Ъ.г = 5d,i/3; Аг = d,,; d— dHlb\ t = 10??u/3 (иногда t = 5d„/3). При этом S = 1,24 307d&.

Утечки в винтовых гидромашицах бывают только внутрепвве. Они происходят вдоль виптов зацепления и через упорные подшипники 6 виптов.

При создании машип для высоких давлений, малых утечек достигают путем удлинения винтов. В обойме таких машип располагают последовательно 10—15 камер. Благодаря незначительным перепадам давления между двумя соседними камерами утечки будут малы, несмотря на указанное песовершипство уплотнений кромками. Такие машины нормально работают при рп аг 25 МИа. Для работы при р„ = 1,5 -т- 2 МПа достаточной является длина обоймы (1,2 -г--5- 1,5) t. При этом обьемный КПД достигает у пасосов высокого давления 0,7—0,8, а у насосов низкого давления 0,95—0,9.

I? преимуществам винтовых тдромашин относится то, что зацепление ведущего и ведомого винтов в них не является силовым. Силы давления жидкости со стороны области рг на боковые поверхности зубьев ведомых винтов стремятся вращать их в том же направлении, что и ведущий винт. Это сохраняет контактные кромки, и следовательно, увеличивает срок службы машины. Осевые силы, стремящиеся сместить винты в область р,, уравновешивают гидростатически, подводя через внутренние сверления 2 под торцы винтов 6 жидкость под высоким давлением. Радиальные силы, отталкивающие ведомые винты от ведущего, воспринимаются обоймой. Следовательно, механические потери сводятся к трению виптов об обойьф, трению в зацеплении и в подшипниках. Сказанное позволяет заключить, что затраты мощности на трение в винтовых гидромашинах существенны. По механическому КПД {т|м 0,9 0,8) эти машины

уступают, например, порпшевым. Другим их недостатком является невозможность создания конструкций с переменным объемом V0, т. е. с регулируемой подачей.

Благодаря широкому удобному подводу, обеспечивающему доступ жидкости к входу в винты с минимальными потерями, насосы обладают хорошей всасывающей способностью. По экспериментальным данным, насосы обеспечивают полную подачу жидкости при абсолютном давлении 0,06—0,07 МПа в камере 5, если осевая скорость движения жидкветп va с камерами винтов пе превышает 5—5,5 м/с. Поскольку va связана с подачей и частотой вращепия уравнением (3.67), получим

va = In — QJS — (У{1,24307с?н).

(3.68)

Используя приведенное нормативное аначенпе va в размеров винтов, по уравнению (3.68) можпо определить предельную допустимую частоту вращения при работе в режиме самовсасывания.

Преимуществами винтовых машин являются малая неравномерность подачи, отсутствие пульсаций давления в запертых объемах

и, следовательно, бесшумность работы. Это объясняется тем, что несмотря на дискретный характер переноса жидкости, благодаря разделению камер линиями контакта, а не протяженными щелямн, вытеснение жидкости в область давления р2 производится непрерывно. Перечисленные преимущества, малые утечки и компактность, делают винтовые насосы с циклоидальным зацеплением, предпочтительным Для случаев применения, когда не регулируемость, а равномерлость и бесшумность подачи является решающим условием выбора.

Наряду с описаниями имеют распространение винтовые машины с другими менее совершенными, но более простыми в изготовлении профилями винтов. В mix теоретически невозможно получить последовательную цепочку разделенных камер, поэтому при их работе существуют обязательные утечки, которые стремятся снизить, применяя большие числа витков, образующих зацепление. Как правило, такие машины применяют для малых давлений < 2 МПа) в системах подачи смазывающих материалов.

Г л а В а 22. ОБЪЕМНЫЕ ГИДРОДВИГАТЕЛИ

3.24. Гидроцнлиндры

К объемным гидродвпгателям относятся:

гидромоторы, использующие энергию потока жидкости и сообщающие выходному валу неограниченное вращательное движение;

гидроцилиндры, сообщающие выходному звену поступательное движение;

поворотные гидродвигатели, сообщающие выходному валу огра-ничеппое вращательное движение.

Гидромоторы описаны в пп. 3.15—3.23, посвященных обратимым роторным гидромашннам, которые могут использоваться как насосы и как гидромоторы.

Гидроцилицдры широко применяют во всех отраслях техники и особенно часто в строительных, землеройных, подъемно-транспортных, дорожных машинах, а также в технологическом оборудовании — металлорежущих станках, кузнечно-прессовых машинах.

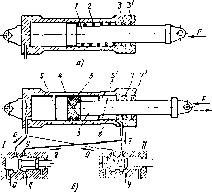

Гидроцилиндр одностороннего действия (рис. 3.54, а) имеет плунжер 1, перемещаемый силой давления жидкости в одну сторону, Обратный ход плунжера совершается под действием внешней силы F, если она действует непрерывно, или пружины 2. Единственное наружное уплотнение плунжера состоит из основного 3 и грязезащитного S' уплотняющих элементов. Гидроцилиндр двустороннего ден-ствия (рис. 3.54, б) имеет поршень 4 со штоком ?, уплотненные внут-уевпим 6 и наружным 7 уплотнителями. Разница полной S и кольцевой S' площадей поршня ведет к различию в используемом давлении р при перемещении влево и вправо, если преодолеваемая внешняя сила F одинакова. Если к цилиидру подводится постоянный расход Q, то разница площадей цриводит в зависимости от направления перемещения к различию скоростей движения поршня.

Для устранения этих явлений, когда они нежелательны» такие гидроцилиндры включают при помощи золотника по дифференциаль-вой схеме {см. поанцпи I и II), при которой штоковал полость 5 аепрерывно соединена

о питающей линией 9.

Если при этом S' = 5/2, то при движении впра* во {позиция золотпика

I) и влево (позиция золотника И) скорость t? = Q/S' и сила F = r= pS1 будут одинаковы.

Рае. 3.54. Схема гидроци-дпилра:

о — цд!юлорсш1е1,>. аеПствяв с возвратной ирумшяоЛ. б — аку-стороаисго uoiij.iii:ii о уирдилс-

Для получения полной симметрии сил и скоростей применяют гидроцилиндры с двусторонним штоком (рис. 3.55) с одним виутреп-вим 1 и двумя 2 и 3 наружными уплотнениями. В атом случае конструкция с закреплеппым штоком (рис. 3.55, а) в полтора раза короче, чем конструкция с закрепленным цилиндром {рис. 3.55^*6).

Количество уплотнений, являющихся источниками трения и местами наружных и внутренних уточек определяет объемный и механический КПД гндроцилиндра, а также его надежность. С этой точки зрения из рассмотренных меньший КПД при прочих равных условиях имеет гидродилиидр с двусторонним штоком.

Схема трехскоростпого гндроцилиндра с двумя уровнями развиваемой силы покааана па рис. 3.56. Такие гидроцилиндры распространены в прессовом оборудовании. Быстрый ход сближения со скоростью i?j == Q/St — площадь внутреннего цилиндра 4) осуществляется заполнением полости через подвод 1 при линиях 2 и 3, соединенных с областью слива. Рабочий ход с налой скоростью у, = Q/{Sj +• Ss) на коротком пути осуществляется при инталии полостей 4 и в через подводы 7 и 2. При этом цилиндр, используемый при максимальной рабочей площади, развивает максимальную силу F — р (St + Sz) при папменыпем давлении р. Быстрый возвратный ход со скоростью i?a = <?/?$ производится при заполнении полости 5 через линию 3, линии 1 и 2 при этой соединены с областью слива.

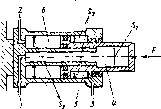

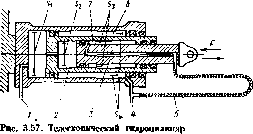

Телескопические гидроцилиндры (рис. 3.57) применяют в слу* чаях, когда желаемый ход превышает допустимую установочную длину гидроциливдра. Выдвижение секций цилиндра, если он питается через линию 1 от источника постоянного расхода Q (например, объемный насос) будет происходить с разными скоростями и, если преодолеваемая сила F постоянна, при разных давлениях.

Рис. 3.55. Гидроцилипдр с двустороианы штоком:

о — а закрепленным поршнем! 6 » с ааирешюииыи цилиндром a jo-aotiiuKOM управления

При выдвижении первым смещается до уаора поршень 2 с малой скоростью Vi = Q/St при меньшем давлении рг =» F/Si. После полного выдвижении поршня В начинает перемещаться до полного вы* движения поршень 3, площадь которого St. При йтом скорость увеличивается до у8 = QfSif а давление возрастает до рг = F/S г. Вдвигание секций производится либо под действием силы F, либо путем подачи расхода Q через линию 4 в полости б и 7 через рукав 5.

Известно применение телескопических цилиндров, имеющих до шести секций.

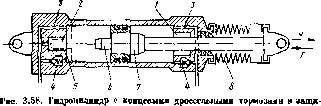

Во многих случаях гидроцилипдры работают в тяжелых условиях при внезапно изменяющихся нагрузках и при неблагоприятных климатических условиях. Для защиты от попадания влаги а грязи предусматривают двойные наружные уплотнения (например, 2 в 3) с грязесьемоыми кольцами 2' и 3’ (си. рио. 3.55), а иногда и резиновые снльфоны (S, см. рис.

8.58), целиком накрывающие шток при выдвижении. Для защиты от ударов поршня о крышку цилиндра в конце хода устанавливают концевые тормозные устройства (рис. 3.58). В крышках гидроци-лшгдра выполнены гнезда I а 2, а па поршпе соответствующие им цилиндрические выступы 6 и 7, образующие с гнездами малые зазоры. В конце хода кольцевой объем

Рис. 3.56. Трехскоростаон гидроцн-днвдр

5 будет выдавливаться череа дроссель 3 и кольцевую щель, сопротивление которых велико, и скорость поршня уменьшится. Для быстрого заполнения цилиндра в начале хода в обход дросселя 3 и щели предусмотрены обратцые клапаны 4.

Частым требованием к гидроцилиндрам является способность удерживать нагрузку при неподвижном поршне беа подачи жидкости от насоса Схема фиксирующего устройства на поршне 5 Аредстав-

щенным штоком

лена на рис. 3.59. При равенстве давления в обеих полостях 6 а 7 цилиндра иружины 1 смещают шарики 2 ыа коническую поверхность S, и шарики ваклииивают поршень. При подаче жидкости от насоса в одпу пз полостей в ней повышается давление и скользящий уплотняющий элемент / смещается. Таким образом, перед началом движения поршня шарики выталкиваются из кольцевой конусной щели и не црепл tciв> ют движению поршня. Такая система из-за износа стенок цилиндров применима только при малых нагрузках.

При больших нагрузках положение поршня фиксируется гидравлическими замками, представляющими управляемые обратные клацаиы (см п. 3.27).

Рис. 3.59. Поршень гидроцп-ландра с фиксирующими устройствами

Эффективность работы гидроцилпнд-рои, их КПД зависят в основном от работы уплотпений поршней и штоков (рис. 3.60). Уплотнение, показанное па рис. 3.60, а состоит из резинового кольца S с пластиковым упорным кольцом 2 и защитного кольца 1, предохраняющего осповное уплотнение от попадания грязи. Конструкция, изображенная па рис. 3.60, 6 представляет пакет V-образпых • манжет: уплотняющих 6 из резины и разделительных 5 из пластика. Гайкой 4 пакет может сжиматься для компенсации износа. На ряс. 3.60, е л г иредставлени уплотнения поршней двустороннего

действия: уплотнение высокого давления манжетами 7 поршня с направляющим поясом 8 и уплотнение двусторонней манжетой, служащей одновременно направляющим элементом. Последнее предназначено для умеренных давлений. Для надежиоп ir продолжительной работы уилотпепий и, следовательно, гидроцилиндров необходима обработка рабочих поверхностей цилиндров и штоков до На яв 0,2.

Объемный КПД гидроцилиндра представляет отношение

1|о = vS/Q = vSftvS -f- q),

где i> — скорость поршня; Q — расход; q — утечки по поршню н штоку.

В исправно и длительно работающем уплотнении обязательно должна существовать утечка в виде смазывающей пленки, выносимой на полости на металлической поверхности, скользящей по уплотнению. Работа в режиме граничного или сухого трения без такой пленки сокращает срок службы уплотнений.

Рис. 3.UI. Гидродвигатсли Поступательного дрпжсшгя:

Механический КПД гндро-цилипдра

nu = F/p&' = FHF-\-FT), тде р — разность давления; F? — сумма сил трения в уилотненпях.

При малых давлениях и перемещениях h в качестве гидро- и ппевмодвигателей поступательного движения применяют мембранные (рис. 3.61, а) и сильфопные (рис. 3.61, б) системы.

а — мембранный, б — сильфонаый

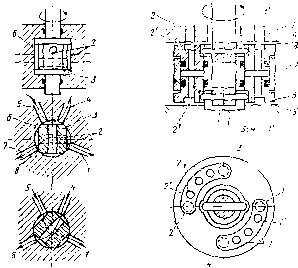

3.25. Поворотные гидродвигатели

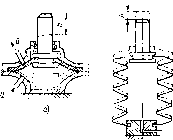

На рис. 3.62, а изображен однопластинчатый двухкамерный, а на рис. 3.62, б — двух пластинчатый четырехкамерный двигатели. В конструкции таких гцдродвигателей много общего с пластинчатыми гидромашинами (см. и. 3.21). Ротор 4 уплотпеп радиально относительно наружного корпуса 3 подвижной 5 и неподвижной 1 пластинами, которые образуют две или больше дуговые камеры 2 и 2' — рабочие полости, в которые по каналам 6 подается и от-воцнтсн жидкость. Для сокращении и устранения виутреяних утечек по торцам ротора и пластин применяют подгонку боковых крышек с малыми зазорами, поджим одной из крышек с гидростатической ражру.чкой или радиальные упругие уплотнения из резины или полимерных материалов. Надежное уплотнение торпов ротора является главной трудностью при создании таких гпдродвигатслсй. Трепне и утечки тто торцам являются главными потерями энерпш. Уплотняющие пластаны выполняют для сокращения трения, как правило, пмрос'пушческп уравцойешениьшм (рис. 3.62, е).

Мочопг, развиваемый каждой из подвижпых иластии,

m = (ft- Р1)(К-г)-!Ц—

где Ь — пщрипа ротора.

Угловая скорость ротора двухкамерного двигателя

ю-20/1(Д|-/Л) &1-

При четырехкамерном гидродвигателе развиваемый момент увеличивается, а угловая скорость уменьшается в 2 рааа. Так как

Рис, 3.62. Поворотные гидродвигатели:

о — двуиолоствый; 6 — четырехполостный; в — гидростатически разгруженная пластина

примеиеыие многокамерных систем сокращает возможный угол поворота ротора, число камер более четырех применяют редко.

Г л а в а 23. ГИДРОАППАРАТУРА

3.26. Гидрораспределители

Гидроаппаратами вазывают устройства, служащие для управления потоками жидкости: изменения или поддержания заданного давления или расхода, а также изменения направления движения потока.

Среди всей массы гидроаппаратов можно выделить три наиболее характерных типа.

1. Гидрораспределители., основным назначением которых является изменение соитасно внешпему управляющему воздействию направления движения потоков жидкости в нескольких гидролипиях. Наиболее широко применяются золотниковые гидрораспределители.

2. Клапаны — устройства, способные изменять проходную площадь, пропускающую поток, под его воздействием. Основное назначение клапяиов поддерживать в полостях гидросистем давление жидкости в заданных пределах независимо от пропускаемого расхода (пацорные и редукционные клапаны), ограничивать п безопасных пределах повышение давлепия (предохранительные клапаны), допускать движение потока в одном определенном направлении {обратные клапаны).

3. Дроссели — регулирующие устройства, способные устанавливать определенную связь между перепадом давления до и после дросселя и пропускаемым расходом.

Часто гидроаппараты совмещают фуикцип основных •перечисленных типов. Например, гидрораснределители кроме распределительных фупкций часто выполняют фупкции дросселей, а клапаны используются как элементы, распределяющие потоки.

Гидроаппараты совместно с гидро машинами (цаоосами и гпдро-двигателями) образуют гидросистемы и, в частности, гидропередачи.

Гидрораспределители разделяют по типу запорно-регулнрующпх элементов на золотниковые, крановые и клапанные.

Простейший двухпозициоппый золотниковый распределитель представлен па рис. 3.54. Он служит для изменения направления движения поршня гпдроцилиндра и способен работать в двух крайних позициях I и II. Такой распределитель выполняет только функции позиционного переключателя и не может выполнять регулирующие функции, т. е. плавно и непрерывно изменять скорость н направление движения норвтня в гидроцилиндре.

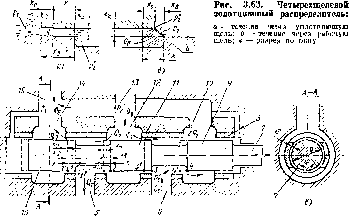

Четырохщелевои золотниковый распределитель, выполняющий функции как переключателя, так и регулирующего органа, доказан па рис. 3.55.

Отдельно золотниковый распределитель такого типа погааан па рис. 3.63. Оп предназначен для управления движением жидкости по четырем гндролштиям. Распределитель имеет подвижный пле-мент — плунжер 7, расчлененный на запорпо-регулирующие звенья 9, 11 и 16, и втулку 8 с окнами 10, 12 и 14.

Обычно к среднему окну 12 по линии 13 от пптающей установки подводится жидкость (Qt) под давлением р.г. Отверстия 5 к 6 соединены с гидроцилиндром, а окна 10 и 14 — с отводящей липией 15, присоединенной к области слива жидкости, давление в коЛрой мало. Для уменьшения утечек q зазор 8 между пдунжоадм 7 и втулкой 8 должен составлять 3—5 мкм, а размеры звеньев плунжера п окон должны быть такими, чтобы при среднем положении Г, 2', 3', 4' рабочие кромки образовывали перекрытие окоп х0, т. е. распределитель имел положительное перекрытие. В среднем положении ои способен с точностью до утечек* запирать поршень в гндро-цплиндре. При смещении плунжера кромки переходят в положение 1, 2, 3. 4. Кромки 2 и 4 образуют рабочие щели хь = х — х» (см. рис. 3.63, б), проходпая площадь которых Sb = nd6\j:,

где d — диаметр плуя;ксра; Ь = У— полная ышрппа щелд при сред-цом радиальном зазоре б; lj; = ср/л — часть периметра втулки, образующая щель (см. рпс. 3.63, й).

Кромки 1 и 3 образуют уплотняющие щели (рис. 3.63, а) протяженностью х& = х + с проходной площадью Sb — nd5\p.

Согласно рис. 3.55 и 3.63, уравнение расходов для отдающей нолостп 5, из которой в гидродвпгатель направляется расход QT, имеет вид

Qp-Qj-9» = мА У p-ры - мА У j РЬ2,

а для приемной полости 6

<?r = <?i-?x = M-b‘S'b]/" ^Pbi-HSf,y~pPb^

где qx и д2 — утечки через уплотняющие щели; ць — коэффициент расхода для рабочей щели золотника.

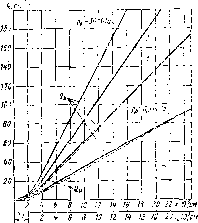

Зависимость для щели с прятлоуголышми острыми кромками от числа Рейнольдса Re = {26/v)j^2pb/p прииедепа па рис. 3.64. Так как в золотпиковых щелях большей частью существует развитый турбулентный поток (Re > 1000), принимают )ль яг 0,7 -*• *5- 0,72 * const.

Ввиду малой ширины 8 уплотняющих щелей поток в них обычно ламинарный, поэтому коэффициспт расхода j^j, зависящий от давления, может быть иолучеа из выражения для течения через эксцентрическую кольцевую щель (см. п. 1.26). При неизношеппон золотнике высокого качества изютовленпя утечки qt а малы и ими часто пренебрегают.

Рассмотрим характеристику симметричного золотникового распределителя, образующего равные перекрытия со всеми кромками. Для вего открытия рабочих н протяженность уплотняющих щелей одинаковы и поэтому потери давления рЬ1 — рЬ2 = Ры утечки ?i — 9г = Я и> следовательно, Qj = Q2 = Q.

Если согласно рис. 3.55 и 3.03 обозначить полное давление, затрачиваемое в изображенной гидросистеме, р = р2 — Pi, а давление, затрачиваемое в гидроцилиндре, определенное приложенной к нему внешней нагрузкой,

Рс — p't — pi, можно составить баланс давлений для рабочей и уплотпягощей щелей:

Мь

0,7

| т |

1 \в^9,2УП(1 | |||

| щ | 1 | |||

|

щ | 1 |

|||

| '4 | ||||

Рис. 3.6'i. Завнсикясть коэффициента расхода ц., золотника от Пе

Рь = (р —Рг)/2, (3.69)

ра = (р + Рг)/2. (3.70)

Уравнение расхода в этом случае имеет вид

0,3,

Па рис. 3.65 изображена характеристика золотникового распределителя, соответствующая этому уравнению. При малых аагорах 6 (3—Г) ;.;кы) утечки q незначительны, поэтому па рисунко их значение, соизмеримое с точностью построения, пе откладывалось. На характеристике показанм линейные зависимости Qc ss Qh = / (х) для нескольких постоянных значений перепада давления рь па щели. При малых смещепиях х их линейность нарушается. Прпчипой этогр явления соизмеримость в этой области вели4Кн хь и б, т. е. нелинейность b = = / (г) и переменность коэффициентов расхода |i6 и [ij. Штриховыми линиями показаны лучи Q» = = / (а:), предста1ллющие собой характеристики идеального золотникового Рис. 3.G3. Характеристика зо.ютимг.з&огз рае- распределителя без пере-оредел^теля крытая (z0 = 0) и без

уплотняющего зазора (6 = = 0, 9 = 0) при = 0,7. Такие характеристики обычно применяют при упрощенных расчетах дроссельных гидроприводов.

Линейность связи между расходом Q и смещением хь является важнейшим свойством золотникового распределителя, как регулв-

рующего устройства. Питание гидроприводов (слт. рпс. 3.55) осуществляется большей частью насосными установками с переливным клапаном (рис. 3.20). Они подают жидкость при рн const.

Если к штоку гидроцилипдра приложена постоянная сила F = Spr, то, согласно выражению (3.71) скорость поршня будет линейной функцией смещения хи вологипка.

Еси» с;ии F п./n, что то же, рг перечсыпы в не слишком больших продолах, то связь между силой Р ii смещением хь при постояшюй скорости поршня v ' Qc/S также близка к линейкой.

Таким образом, золотниковый распределитель как регулирующий гыдроаппарат позволяет осуществить простейшую наиболее удобную связь между xh, v и F при управлении гидроднигателями.

Па рис. 3.66 доказаны занорно-регулирующие элементы трех возможных типов: с «положительным» {? >¦ т), нулевым (i = т) и отрицательным (t < т) перекрытиями.

При положительном перекрытии (см. рис. 3.63) образуются наиболее протяженные уплотняющие щели #б с гильзой. Это уменьшает утечки ила при выбранных доиустимых утечках позволяет использовать распределители с большими зазорами 6, что снижает трудоемкость изготовления и уменьшает изпос золотника. Распределители со значительными положительными перекрытиями и зазорами 8 як 0,01 мм широко используют для позиционного перекрытия гидролиний (см. рис. 3.54). Для регулирования работы гидродвигагелей они малопршодны, так как при переходе через нейтральное положение благодаря значительному х0 (см. рпс. 3.60, а) создаю г ощутимую зону нечувствительности, в которой гидродвигатель практически нв реагирует па изменение смещения.

"*Fr ’"VT

Рпс. 3.66. Запоряо-рсгулнрующие элементы с иерекрытием:

a —- положительны»;; б — нулевым; в — отрицатель-

Наиболее благоприятно для систем регулирования пулевое перекрытие, которое допускает отсутствие зоны нечувствительности. По цричине технологических ограничений при изготовлении оно неосуществимо. Поэтому, как правило, для регулирующих золотниковых распределителей используют малое положительное перекрытие.

Золотниковые распределители с отрицательным перекрытием применяют сравнительно редко. Управление работой гидродвигателя при помощи такого распределителя возможно, но связано со значительными утечками, а регулировочные характеристики системы при этом нелинейны. Преимуществом негерметичпого золотникового распределителя является большая плавность регулирования, исключающая возможность появления автоколебаний в гидропередаче, а также свободный перепуск жидкости череа щели при нейтральном положении золотника я неработающем гид родвпга геле, благодаря чему снижается потребление эцергии насосом во время холостого хода гидропередачи.

В следящих гидросистемах, например, в гидроприводах станков золотниковые распределители выполняют функции чрезвычайно точного и чуriciвительыого элемента управления работой гидродвпга-ге леи. При этом управление работой самих золотников пропзволшея маломощными электромагнитами, включенными о электронную систему, задающую процесс управления.

Для таких золотнпковтдх распределителей, кроме точности пзго-товлевия, необходимыми требованиями является, во-первых, стабильность пропускной способности щелей и, во-вторых, легкость перемещении.

Прнчивой парушецпя стабилыхостп пропускной способпостп щелей может являться облитерация — нарастание слоев поляризованных молекул жидкости иа поверхностях, образующих щель. Из-за этого пропускная способность щели при одинаковом смещении золотника постепенно уменьшается. Если ширина щели мала {0,01 —

0,02 им) и ее стенки неподвижны может произойти полное заращи-вапие шел и. Общепринятым методом борьбы с облитерацией является сообщение одной из поверхностей осцилляции в виде возвратно-поступательного или возвратво-поворотпого движения с высокой частотой п малой амплитудой.

При перемещении золотника преодолеваются силы трепня золотника о гильзу и силы гидродинамического происгождеяшг, возникающие из-за перераспределения давления жидкости по поверхностям, образующим щели во время течения жидкости, по сравнению с распределением давлений в закрытом распределителе.

Силы трения могут быть велики при граничном трении в случае отжима золотника силами давления {рис. 3.67) к одной из стенок. Отжим является следствием неизбежных при изготовлении и сборке конусности {рис. 3.67, б) и перекосов (рис. 3.67, а), из-за которых закономерности падения давления в разных местах периметра уплотняющих щелей различны. Наиболее распространенный еввеоб ослабления влияпия этого явления — устройство канавок К (рис. 3.67 и 3.68), выравнивающих распределение давления по периметру щели.

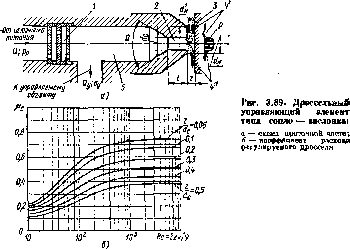

Яклепие отжима, усиливающего трение, не характерно для плоских золотников, в которых сравнительно просто достигается гидростатическое уравновешивание подвижпого элемента. Золотник, по-казаппнн на рис. 3.69, состоит из торцовых гидростатических опор 2 и 6, разжатых можду плоскостями 1 и 5 пружиной 3. Гидростатические элементы центрируются кольцом 4 и уплотняются О-образными резиновыми кольцами 9. Жидкость от питающей устаповкп подводится по каналу 7 и при смещении золотника ухватом 11 направляется в одно из окоп 12, ведущих к управляемому объекту. При этом областью слива жидкости из другого окна является полость, в которой расположен золотник. Размеры полостей и уплотняющих поверхностей на торцах 8 и 10 золотника выбирают так, чтобы силы давления па него сверху и снизу были одинаковы и трение было обусловлено в основном лишь незначительным начальным поджатием пружиной. Согласно сказанному, плоские золотники относятся к числу наиболее чувствительных и применяются в точных следящих гидроприводах.

Схема, поясняющая происхождение и действие гидродинамических сил, дапа на рис. 3.6S. При перекрытых щелях давленсе в полостях золотникового распределителя равномерно действует по всем поверхностям и золотник гидростатически уравновешен. Когда щели открыты (рис. 3.68, а), в зонах течения через щели давление снижается, а в зонах натекания струй на стенки повышается. В результате возникают силы Fj в F2, стремя* щиеся закрыть щели.

h

Сила Fj образуется в питающей камере из-за снижения давления по стенке перед выходом жидкости в щель 1. Согласно теоретическим оценкам Ю. Е. Захарова, угол направления струи, вытекающей через кольцевую сходящуюся щель с острым» кромками, 0! 69°.

Применяя для полости питающей камеры теорему изменения количества движения, можно получить F] (=» — cos 01

а — при лережином зазоре беа к

(знак минус указывает направление действия, противоположное смещению).

Сила f2 возникает в камере слива из-за реактивного давления втекающей струн, тормозящейся на стенке 3, и пз-за понижения

давления у стенки 2 вследствие отсоса жидкости из прилегающей

области 4. Сала оценивается при помощи аиссериментальаого коэффициента к = 0,7 -г- 0,9:

Рг — —kpQo*.

Полная сила, стремящаяся закрыть золотниковый распределитель,

F = F1 + Fi.

Наиболее распространенным способом уменьшения силы F является применение золотников с профилированными шейками в области слива. Профиль шейки подбирают опытным путем. При этом область 4 иод струей (см. рнс. 3.68, 6) заполнена металлом, а на поверхность 5 натекает струя под углом 6г, большом, чем угол 03, касательной к шепке. При отклонении струи профилем шейки обра-эуется составляющая Fs реактивной силы, направленная противоположно силе Fv

Поверхность 6 схода струи с профиля шейки выбирают так, чтобы торможение струи происходило на стенке 7 окна, а не на стейке волотнвка как в ранее рассмотренном случае, и соответствующая торможению сила на золотнике не возникала. В результате

F = F1-Ft

может быть достаточно малой.

Цилиндрические и плоские золотниковые распределители удобны как для позиционного переключения, так и для регулирования работы гидродвкгателей. Их главным недостатком являются утечки,

а — без урааяовешиватгал; С — при уравновздшвиивя методом шрофялщюванин шее.!

которые не позволяют удерживать гидродвигатель под нагрузкой г, неподвижном состоянии. В таких случаях для позиционного переключения предпочтительны клапанные распределтели (рис. 3.70), имеющие увеличенные по сравнению с золотвиками размеры п массу, но позволяющие герметически перекрывать гидролинип.

В закрытом положении клапан задерживает ирулшна 1 (рпс. 3.70, а), а открытие производится надавливанием на головку 5. Чтобы силы, требуемые для открытия и удержания клапана в закрытом положении были малы, запирающий элемент 3 помещен между разгрузочными поршнями 2 л 4 с уплотняющими кольцами.• Способ определения гидродинамической силы, преодолеваемой прн открытии такого клапана, изложен в п. 3.27.

Схема клапанной коробки, обслуживающей гндроднлиндр с управлением работой клапанов при помощи кулачкового вала показана ва рис. 3.70, 6.

В менее ответственных случаях п при ограниченна размеров для позиционного переключения используют малогабаритный крановый гидрораспределитель (рис. 3.71). Он mict'T пробку3, тщательно нодогнанпую по цилиндрической и л к конической поверхпости к отверстию в корпусе 6, имеющем каналы 5 подвода, 7 отвода и 1 и 4 питания гидродвигателя. В пробко па двух уровнях выполнены отверстия 2. Между плоскими срезами пробки находятся ушютнпю-щие перемычки 8. При повороте на 45° соединение гидролиций (как показано на схеме) изменяется п может, в частности, осуществляться реверс гидродвпгателя. При размещении мест присоединения гидро-лнний учтена необходимость гидростатического уравновешивания пробки: давления жидкости на две противоположные грани пробки всегда одинаковы. Этим уменьшается момент -грення, прсодолевае-

Рис. 3.69. Плоской гидростатический уравнозешегшый золотник

Рис. 3.70. Клапанный распределитель:

a — гидростатически уравновешенный запвраюптяй элемент; б — О.вдк клапаипык запирающих ajscMcivtoa с мехшмчееккм «рвьояом аяи управления раГютоВ гидроцплиндрн

д;ый при повороте крана. Пробковые крапы из-за значительных утечек и моментов трення для работы при высоких давлениях (р > 10 ЛШа) не применяют.

В более ответственных случаях при требовании малых размеров распределителя, во при высоких давлениях и необходимости высококачественной герметичности используют плоские поворотные краны (рлс. 3.72). Герлштичпость обеспечивается возможностью обработки плоскостей 5, 6, 8 и 9 по высшим классам точности, а легкая управляемость — хорошей гидростатической уранаовситепностыо крана. Устройство крапа такого типа близко по конструкции шшеаппому выше плоскому золотниковому распределителю. На поверхностях

Рис. 3.71. Креповый Рис. 3.72. Крановый торцовый,

пробковый распредели- гидростатически уравновсщ^ицмй

тсль распределитель

6 в 8 крапа выполнены дуговые пазы Г в 2', соединенные отверстиями 7. Отверстия 1 п 2 соединены соответственно с питающей установкой и областью слива, а отверстия 3 и 4 с управляемым объектом (гидродвигателем). Благодаря идентичности торцов Н и 6 кран полностью гидростатически уравновешен и легко вращается при высоких давлениях.

Поворот крана на 90° позволяет осуществлять реверс гндродви-гателя, а поворот на 45е — его блокировку.

3.27. Гвдроклапаны

Клапаны используются в гидросистемах и гидропередачах в качестве автоматических регулирующих устройств. Применение клапанов в системах распределеппя поршневых насосов описало в п. 3.5.

Клапан (рис. 3.73) имеет занорно-регулируюгциа элемент 6, опирающийся в закрытом-положении на седло 7, направляющую часть 3, обеспечивающую центровку клапана относительно седла, и пружи-ау 2 (чаще с опорным шарниром 2), размещенные в корпусе 4. К камере 5 корпуса присоединены подводящий 8 и отводящий 10 каналы.

В приведенном клапапе открытие г изменяется ь результате непосредственного воздействия потока жидкости пропорционально пропускаемому расходу Q. Такой клапан называют клапаном прямого действия.

Клапаны гидросистем в отличие от насосных (см. рис. 3.5) соприкасаются с седлом по достаточно острой кромке. При таком контакте и в случае ограниченного числа рабочих циклов (у насосных

Рис. 3.74. Запорпо-регулирующие элементы кромочных клапапов:

a — »конус на кромке»; б — «кромка ва конусе»; в — золотникового типа

Ркс. 3.73. Коппчеекий клааап прямого дсйсг-

клапанов многие миллионы циклов) легче обеспечивается хорошая герметичность закрытого клапана. Основные типы кромочных за-иорно-регулирующих элементов «конус на кромке», «кромка на конусе» п золотникового показаны на рис. 3.74.

В отличие от насосных клапанов, работающих при малых перепадах рц давлений, клапаны гидросистем используются во всем диапазоне давлений рк, в том числе и при самых высоких давлениях (30—45 МПа). С ростом давлений увеличивается вероятность работы клапанов в режимах автоколебаний, что нежелательно.

Иры использовании в гидросистеме клапаны должны обеспечивать заданную герметичность, работать без автоколебаний и, что самое главное, иметь характеристику, т. е. зависимость перепада давления рк от пропускаемого расхода Q (рас. 3.75), желаемой формы. Последняя зависит от свойств проточной часта клаиаца я его пружины, Рассмотрим работу запорно-регулирующего элемента ко* нического клапана (си. рис. 3.74, а).

Пропускная способность щели клапана, поднятого на высоту открытия г,

где flu, — экспериментальный коэффнивею расхода для кроиочлых (рис. 3.76), зависящий от числа = ?р"'

Площадь щели для кромочных клапанов ^щЯЫЯ^кгБ!!! р. (3.73)

Равновесие клапана перед началом открытия определяется уравнением

^по =

(3.72).

ГЛ.1ПЗВ0В

(3.74)

= рм1-*

где fan = С-о — усилие пружины, имеющей жесткость С (Н/см) п на го (си); р„0 — давление открытия, равномерао действующее но пл (элюра давлений I на рис. 3.7'ij;

оджатую щуди -Ук

Рве. 3.75. Характеристика к.шпаиа

SK = (я/4)й®.

Равновесие открытого клапана при подъема z оиределяет-ся новым распределением давления (см. эпюру II ва рис.

3.74) со стороны натекающего потока: перед щелью и в области щелн, где жидкость движется с возрастающими скоростями, давление понижается, а в окрестностях центра клапана, где на него действует реакция потока, натекающего из прохода седла, давление увеличивается:

(3.75)

где — умеяьшевне силы вз-за течепвя в зове щели; Fc — увеличение силы ла-за яатекания со стороны седла.

При больших рк и, следовательно, скоростях, снижение силы давления за счет Fv велико. Как правило F„ Fc. Следовательно, нрн открытом клапане, возрастая за счет поджатия 2, сила пружшгьг может быть уравновешена ослабляемой аа счет F9 силой давления только при условии увеличения р„ > р^. Этим объясняется возрастание р„ с увеличением Q на характеристике клапана (см. рис. 3.75). Чем больше рк> тем круче возрастает характеристика. Прн использовании клапанов в качестве переливных (рис. 3.20) или предохранительных, которые должны поддерживать по возможности постоянное давление насоса во всем диапазоне нзменслия его додачи-, это свойство характеристики крайне нежелательно. Способы его ограничения описаны ниже.

Приближенно силу Fn давления жидкости на открытый клапан, представленную выражением (3.75), можно оцепить при помощи уравцепия количества движения для потока в области, ограничен-ной контрольными сечениями 1 — 1 и 2 — 2 (см. рис. 3.74, а). Принимая равномерное распределение скоростей vc и г’щ и давлений

О 530 1СОО 1500 2000 2500 Re

Рпс. 3.76. 3;i'4i(‘HMoeii> коэффициента расхода дяя кромочных клапанов от Re

и р2 по сечениям, соответствие угла (У истечения струя углу конуса (3 и считая потери на трения пренебрежимо малыми, получаем

C(z0 -f 2) = pHS„ — pQt’ui cos fH Jr ¦ Qvc. (3.76)

В этой формуле средняя скорость в щели Ущ = у~- = Р»

(коэффициент сжатия, для коц-усиоп щели е = 0,93 -f- 0,95); скорость

Q Sjn Г с\ ру.

в проходе седла i>0 = = цш у 2-^-.

Используя приведенные выражения, можно записать уравнение равновесия клапана для переменных режимов рабопл, соответствующих его характеристике:

с (*,+«)-дА [i - НАЛ If пг"+ 2lli $"] “ <3-77>

17рн преобразовании выражения (3.76) к виду (3.77) в него введен экспериментальный коэффициент к0 коррокции силы Рь [см. выражение (3.75)] при малых открытиях клапанов.

При малых открытиях (z 0,01 см) предпосылки, принятые для составления выражения (3.76) неточны из-за влияния пограничною слоя в окрестностях щели. Это ведет к возрастанию влияния силы FB, учитываемому коэффициентом кь = 0,01 ^2 при г < < 0,01 см. Выражение в квадратных скобках в формуле (3.77) представляет коэффициент ф нагрузки клапана, позволяющий найти усилие пружины, необходимое для его уравновешивания при подъеме z.

На рис. 3.77 приведена экспериментальная зависимость коэффициента нагрузки if = / (Re) для запорпо-регулирующих элементов основных типов. Она позволяет легко оценить необходимое усилие пружины клапана. Решая совместно уравнения (3.72), (3.73), (3.74) и (3.77) можно, задаваясь г, построить характеристику клапана (см. рис. 3.75), если известны его размеры и жесткость С пружины. По приведенным уравнениям можно также найти размеры dK и жесткость С пружины по заданным параметрам характеристики — давлению р,{„ открытия клапана, давлению рк о расходу Q расчетного

Ф %0

Рис. 3.77. Зависимость коэффициента силы для кроыочвых клапанов от

• 0 500 1000 1500 2000 Re

режима. Для удовлетворительного соблюдения условий, принятых при составлении выражений (3.76) и (3.77), необходимо для расчетного режима придерживаться следующих рекомендаций: подъем клапана z = (0,05 -т- 0,1) dH; скорость в проходо седла ус*«1/"2/р У (0,05 -ь 0,02) площадь прохода седла Ss, = Q/va.

Левые значения рекомендованных пределов соответствуют большим значениям углов р конусности запирающих элементов.

Рассмотрим правила, содействующие выполнению сформулированных выше требований к клапанам гидросистем.

Герметичность закрытого клапана обеспечивается тщательной обработкой поверхностей запирающего конуса 6 (см. рис. 3.73) и кромки 9 седла 7, на которой формируется конусный уплотняющий ноясок. Для этого твердость конуса должна быть выше твердости седла. Вторым условием для герметичности является хорошая взаимная центровка клапана и седла. Последнее условие содействует также работе клапана без колебаний, так как при плохой цептровке клапаны отжимаются к одной стороне направляющей, где возникает сухое трение, ведущее к колебаниям при начале его подъема. С эгой же целью желательно применение шарнирного поджатая пружины (поз. 1 на рис. 3.73 и поз. 4 на рис. 3.78). Без шар-пира пружина может цапать силу асимметрично приложенную к клапану, что также ведет к его отжиму а увеличивает возможность колебаний.

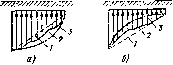

Для предотвращения колебаний струя, вытекающая из щели, должна быть устойчивой. На рис. 3.7 показаны две возможные формы истечения через щели клапанов. Переход от одной формы к другой сопровождается изменением пропускной способности щелн (коэффициента {д,щ) и ведет к пульсациям давленая, обусловливающим колебания клапана. Прилипание струи к степке седла является следствием понижения давления в зоне В (см. рпс. 3.74), из которой эжоктирунщим действием струя интенсивно отсасывает жидкость. Этот эффект усиливается с ростом уш'> т. е. с ростом рк. По-втому колебания обычно возникают пра больших давлениях перед

клапаном. Устранению колебания струи содействует заполнений области В металлом, для чего на седле выполняется конус с углом ?0 (см. рис. 3.73 и 3.78), С этой же целью угол конусности ?5 клапана уменьшают с ростом давления. У клапанов среднего давления (си. рис. 3.73), работающих при рн ~ 2 + 3 МПа, Р »45 30°.

У клапанов высокого давления (см. рис. 3.78), работающих при рк > Ю МПа, р = 30 -т- 20°. Для ослабления и гашения колебании в клапанах высокого давления применяют различные демпфирующие устройства. Так, в клапане, изображенной на рис. 3.78, поверхность 1 поршня 2, на которую действует епда давления поднимающая клаиап, сообщается с областью потока через малин зазор между поршнем и гильзой 3. Это аатрудняет выдавливание жидкости из-под поршня при его колебаниях и тасит их. С этой же цолыо подклапаныып объем 1 (рнс. 3.79) сообщен с областью, находящейся под давлением р3 через малое дросселирующее отверстие 2.

Применение всех перечисленных мер не исключает колебаний клапанов, работающих в системах с пульсирующим давлением, особенно если вблизи клапана расположены полости, которые при проявлении упругих свойств жидкости могут являться резонаторами. Поэтому вопрос устранения колебаний клапанов в конечном итоге решается рассмотренаем их совместной работы с оСслужв-ваемой гидросистемой.

Часто назначением клапана является ограничение давления pt веред ним (предохранительные и переливные клапаны) или за ним (редукционные клапаны). Во всех случаях желательно, чтобы регулируемое давление мало зависело от расхода Q, пропускаемого клапаном, т. е. чтобы его характеристика (рис. 3.75) была пологой.

При рассмотрении зависимости (3.75) показано, что условней равновесия эапорно-регулирующего элемента, поджатого пружиной, является рост с увеличением расхода Q. Для ограничения или устранения этого явления к клапану должна быть приложена дополнительная сила Fs, пропорциональная расходу, которая сообщала бы большее ноджатие пружине и, следовательно, больший подъем z клапану. Через более широкую щель согласно выражениям (3.72) и (3.73) тот же расход сможет протекать при меньшем рк.

Первым способом выравнивания характеристики является использование реакции струи, вытекаюшей из щели. При малом угле ft конуса клапана (см. рис. 3.73, 3.78) и его безотрывном обтекании отруя ударяет в область 13 камеры 5 (см. рис. 3.73) или в расширенную головку 5 клапана (см. рис. 3.78) и создает силу FTl = A pQym, компенсирующую действие силы FK. В этом случае уравнение (3.75) примет вид

С (z,) + 2) = PkS,t — Fv -i- f c -f

Характеристика ua рис. 3.75 предполагает применение этого способа. На участке аЪ сила РА при малом Q еще незначительна и нарастающий характер р„ сохраняется, но интенсивность нарастания ослаблена. При больших Q сила Fa больше Fv и ua участке^с характеристика становится падающей. В среднем в рабочей зоне ас давление рк будет изменяться незначительно. На рис. 3.75 показана также нерабочая зона cde характеристики, й которой начинается соприкосновение вптков пружкпы (участок cd) и далее пружина превращается в жесткий унор (de). Далее характеристика следует по параболе Ode, соответствующей сопротивлению предельно поднятого жестко закрепленного клапана.

Второй способ воздействия на форму характеристики — включение последовательно с щелью клапана дросселирующего устройства (например, показанное штриховой линией сопло 11 на рис. 3.73). Из-за его сопротивления давление в камере 5 поднимается, а в за-клапанной области 14, соединенной с местом высокой скорости каналом 12, снижается. Эффект от использования дросселирования аналогичен эффекту от использования реакции и характеристика деформируется так же, как было описано выше. В клапанах высокого давления (см. рис. 3.78 и 3.79) оба способа комбинируют, применяя и удар струи о головку клапана и дросселирующую щель (поз. 5 и 6 ва рис. 3.78, и 6 и 5 на рис. 3.79).

Большое влияние на форму характеристики оказывает жесткость С пружины, которая должна быть по ыозможпости мала. При этом сила F„ будет слабо нарастать с увеличением г. Соответственно слабее будет и нарастание давления р„ по характеристике. В кла-папах высокого давления малое С при потребности в большой силе Fa может быть получено только при большой пружине (см. рис. 3.78). Отметим, что комплекс гидродинамических мер по выравниванию характеристики, хорошо отработанных опытным путем, и малая жесткость пружины позволяли получить у клапанов этого типа практически полную независимость рк от Q нри pv до 63 МПа. Благодаря хорошему демпфированию клапаны впбростойки. Их недостаток — значительные размеры.

Компромиссным решением для сокращепия размеров клапапоя высокого давления является дифференциальный клапан (рис. 3.79). В ней давление рг действует на кольцевую площадь SH = (л/4) (di{1 — — dg3), которая может быть малой. Мала будет и сила, поднимающая клапав, а следовательно, и пружина, ее уравновешивающая.

Недостатком клапана является плохая герметичность из-за обязательных утечек под действием pt< через зазор между направляющим поршнем 3 и корпусом 4.

Наиболее совершенными ло форме характеристики, небольшим габаритным, размерам и герметичности являются клапаны непрямого действия (рис. 3.80), в которых подъемом основного запорпо-регулвруклцего элемента 3 управляет малый вспомогательный (управляющий) клапан 5. Основной клапан прижат к своему седлу 7 силой Fro относительно слабой пружипоп 2 и, если йтг > drl, также и силой давления рг (л/4) ($, — dh), так как заклапапная полость 4 соедицепа с подводящей 8 дросселем 1.

Управляющий клапан 5 — малый клапан прямого действия с жесткой пружиной 6, и поэтому с крутой характеристикой. Обычцо его диаметр ds = (0,1 -г 0,05) dn. Клапан 5 установлен последовательно с дросселем 1 и при открытии ови пропускают один и тот же расход Q7. Характеристика клапана непрямого действия изображена па рис. 3.81. Слева показано поле характеристик управляющего клапана Pj — f(Qy), дросселя ра = f (QY) и их совместная характеристика (характеристика управляющего тракта) = р? + -(- рд = / (Qy). При давлении рУо клапан 5 открывается и через управляющий тракт начинает течь расход(?у. Из-за потерь в дросселе 1 давлепие в полости 4 уменьшается и при значении Qy = QT0, когда потери в дросселе рЯо, образуются условия для начала открытия осповпого клапана па режиме О:

fro + (р0- &Lо) (Л/4) (dh - dll) = Ра (л/4) $t.

При дальнейшем возрастании рк продолжается увеличение Qy и рп. Это вызывает, иа-эа мягкости пружины 2, интенсивное нара-стапие подъема основного клапана и соответственно пропускаемого им расхода Qrp- Поэтому основной участок О — р характеристики получается практически горизонтальным. Таким образом, характеристика состоит из начального участка 0Уо, на котором работает только управляющий клапан, пропуская QT. Здесь характеристика круто нарастает в пределах Др7 х (0,1 ¦+¦ 0,2) рПа втором, основном участке, работают оба клапана. Обычно па расчетном режиме Qy.P ^ 0,05QP, и поэтому принимают Qe ss Qrp.

Расчет клапанов непрямого действия выполняют по ранее при* веденным уравнениям. При этом составляют системы уравнений для управляющего и основного клапанов и решают совместно с уравнением пропускной способности дросселя.

Редукционные клапаны (рис. 3.82) предназначены для.поддержания в отводимом потоке стабильного давления ра, более низкого, чем давление pL в подводимом потоке. Их применяют %ри питании от одного насоса нескольких потребителей, требующих разных давлений.

Кланап состоит из запорно-регулирующего элемента 3, объединенного с уравновешивающим поршнем 1, и пружины 2, размещенных в гнезде корпуса 8, образующего седло 6 клапана. Для демпфирования возможных колебаний заклапанная полость 9 соединена с областью слива дросселем 10.

Пружина стремится удержать клапан в предельно открытом положении, ограниченном упором 4. Давление р2 в приемной камере 5, образуя силу p2SK = р2 (л/4) стремится клапая закрыть. Со сторопы питающей камеры 5 гидростатические силы от действия давления рх но кольцевой площади S,(1 — SI(2 = (л/4) (d*i — йм) отсутствуют, поскольку сила давления pt (SKl — SK2) действует на еапирающий элемент со сторопы входа в щель и на уравновешивающий поршень. Поэтому давление па работу клапана непосредственно не влияет.

Предполагается, что из приемной камеры 5 потребитель отбирает некоторый расход 0 < Q < Q,ua2. Максимальный расход (?Шая ирп «старом еще может поддерживаться р2 и когда реакция со стороны упора 4 отсутствует,

г~ о

<?гаах = .Ищ?штач |/ - (pimsx-pa) ПрЯ 5щтая = Л^вмх Sin р.

Если потребности обслуживаемой системы уменьшились и расход Q снизился, давление р2 накипает расти. Это вызывает сжатие npysKKiiu, уменьшений ъ открытия щели в возрастание потерь в ней до тех пор, пока но будет найдено новое равновесное положение

клапан положения поршяя гидроцилиндра

клапава при новом значении р2. Клапаны проектируют так, чтобы во всем диапазоне изменения Q и г значение р2 изменялось мало. Это можно видеть из уравнения равновесия такого клапана, составленного аналогично уравнениям (3.75) и (3.76):

Fn = С (20 — г) = р28я 4- Fv — Fc = foS,, 4- pQvm, cos P — pQvc.

Оно показывает, что давление pt уменьшается с ростом открытия г клапана, так как при этом уменьшается сила Fa пружины. Некоторое уменьшение рй вызывает н рост Pi из-за увеличения Fv. Если жесткость С пружины мала и влияние гидродинамической силы Fv невелико, то р2 в широком диапазоне и Q будет практически постоянным.

В гидросистемах довольно часто применяют клапаны, действук>-щие по команде управляющего сигнала. На рис. 3.70 были пока-ааны распределительные клапаны с механическим управлением.