Глава 2 расчет трубопровода на прочность

Глава 2

РАСЧЕТ ТРУБОПРОВОДА НА ПРОЧНОСТЬ

2.1. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ТРУБАМ И МАТЕРИАЛАМ

Утечки перекачиваемых нефти или газа даже через небольшие трещины, образующиеся в трубопроводе, загрязняют окружающую среду и приводят к экономическому ущербу. Разрывы трубопроводов больших диаметров могут нанести значительный экономический и социальный ущерб. Поэтому к трубам предъявляются жесткие требования (к качеству материала, поверхности, точности размеров труб, качеству сварных швов).

Качество материала характеризуется механическими свойствами: временным сопротивлением, пределом текучести, относительным удлинением, ударной вязкостью. Весьма существенное значение имеют пластичность и свариваемость. Для труб, соприкасающихся с агрессивной средой, имеет значение коррозионная стойкость. Стойкостью против коррозии отличаются трубы из алюминия или из неметаллических материалов. Но механические свойства этих материалов невысоки. Изготовленные из них трубы имеют ограниченное применение. Трубы магистральных газопроводов и нефтепроводов изготовляют из стали. Сталь — экономичный, прочный, хорошо сваривающийся и надежный материал. По способу изготовления трубы для магистральных трубопроводов подразделяются на бесшовные, сварные с продольным швом и сварные со спиральным швом. Бесшовные трубы применяют для трубопроводов диаметром до 426 мм. Обычная область применения сварных труб — трубопроводы диаметром 530 мм и выше. Трубы диаметром до 530 мм изготовляют из спокойных и по-луспокойных углеродистых сталей. Для изготовления труб диаметром до 1020 мм применяют спокойные и полуспокойные низколегированные стали. Трубы больших диаметров изготовляют из низколегированных сталей в термически или термомеханически упрочненном состоянии.

Сталь должна удовлетворять требованиям СНиП. Например, отношение предела текучести к временному сопротивлению должно быть не больше 0,75 для углеродистых сталей, 0,8 —для низколегированных, 0,85—для термически упрочненной стали. Металл труб не должен иметь трещин, расслоений, закатов.

Серьезные требования предъявляются, как уже было сказано, к самим трубам. Так, согласно СНиП овальность труб не должна превышать 1 %, кривизна труб не должна быть больше 1,5 мм на 1 м длины. Длина поставляемых заводом труб должна быть в пределах 10,5—11,6 м. Концы труб должны быть обрезаны под прямым углом и иметь разделку кромок под сварку. Сварные швы должны быть рав-44

| Марка стали | Предел прочности, МПа, не менее |

Предел текучести, МПа. не менее |

Относитель ное удлинение, . не менее | Наружный диаметр трубы, мм |

| 14ХГС | 500 | 350 |

19 | 530, 720, 1020 |

| 17ХГС | 520 | 360 | 20 |

630, 720, 820 |

|

17Г1С | 520 |

360 | 20 | 1020, 1220 |

| 17ГС |

520 | 360 |

20 | 530, 720, 820 |

| 14Г2САФ | 550 | 380 | 20 |

1020 |

|

14Г2САФ | 570 |

400 | 20 | 1020; 1220 |

| (для экспандиро-ваниых труб) 16Г2САФ |

600 | 420 |

20 | 1020 |

|

10Г2СД (МК) | 500 |

350 | 18 |

530, 630 |

нопрочными основному металлу трубы; переход от шва к телу трубы должен быть плавным.

Марки и прочностные характеристики сталей, применяемых для прямошовных труб, приведены в табл. 2.1.

2.2. КРАТКИЕ СВЕДЕНИЯ ОБ

ИЗГОТОВЛЕНИИ ТРУБ

Прокатка бесшовных труб состоит из следующих основных операций.

Сначала из раскаленной заготовки получают толстостенную трубу (гильзу). Эта операция называется прошивкой. Она осуществляется на стане винтовой прокатки, оснащенной расположенными под углом друг к другу конусными валками. Чтобы придать получающемуся отверстию правильную круглую форму, между валками устанавливают оправку. Затем следует операция раскатки: уменьшение толщины стенки до близкой к требуемой и одновременно удлинение трубы. Она выполняется на станах продольной прокатки с круглыми калибрами. Прокатка ведется на оправке. Следующая операция — калибровка. На калибровочном стане труба получает нужные размеры и форму правильного круга. Далее труба направляется на охлаждение и отделку.

Сварные трубы для магистральных трубопроводов изготовляют, как уже было сказано, с прямым продольным или спиральным швом. Для прямошовных труб заготовки — стальные листы, для спиральношовных — полосовая сталь, свернутая в рулон. Прямошовные трубы получают вальцеванием или холодным прессованием. Последний метод — более производительный. Сначала стальные листы очищают от окалины и ржавчины, обрабатывают кромки. Затем на специальном стане кромки подгибают, в результате чего заготовка приобретает корытообразный вид. Следующая операция — придание корытообразной заготовке U-образной формы. Эта операция выполняется на гидравлическом прессе при помощи круглого штампа, диаметр которого равен диаметру будущей трубы. Далее U-образная заготовка поступает в более мощный пресс, имеющий два штампа в виде полых полуцилиндров. При схождении штампов металл заготовки обжимается по периметру трубы. Затем окончательно сформованную трубу переводят на установку для сварки.

Сваренную трубу калибруют. В оба конца трубы вставляют заглушки — конусы силовых головок. Через одну головку в трубу подают воду, через другую выходит воздух. Под давлением воды труба расширяется и ее наружный диаметр становится равным диаметру обоймы. Процесс расширения трубы называется экспандированием. Степень экспандирования не должна быть слишком большой (не рекомендуется превышать 1,2 %), так как при экспандировании возникает наклеп и свойства стали ухудшаются.

После экспандирования каждую трубу подвергают гидравлическому испытанию (на прочность и герметичность). Качество сварных швов проверяют рентгенографически или другими неразрушающими способами.

Процесс изготовления спиральношовных труб протекает так. Стальная лента из рулона направляется (разматывателем) в правильную машину. Затем следует обработка кромок (вплоть до снятия фасок под сварку), после чего подающая машина вводит ленту в формовочно-сварочное устройство. Формовочный элемент этого устройства представляет собой втулку, продольная ось которой находится под углом (угол формовки) к оси поступающей стальной ленты. При прохождении через втулку лента сворачивается в спираль. При помощи сварочных головок, расположенных внутри и снаружи формовочной втулки, непрерывно смыкающиеся кромки ленты свариваются: получается спиральный шов. Диаметр выходящей из формовочно-сварочного устройства трубы зависит от угла формовки. Спиральношовные трубы имеют преимущества перед прямошовными. Стальная полоса, из которой изготовляют спиральношовные трубы, дешевле листов для изготовления прямошовных труб того же диаметра, так как ширина ее меньше. Спиральное расположение волокон в трубе более благоприятное, чем продольное. К недостаткам спиральношовных труб следует отнести большую протяженность шва, затрудненность контроля качества сварки, а также качества свернутой в рулон полосовой стали.

2.3. РАСЧЕТ ТРУБОПРОВОДА НА ПРОЧНОСТЬ

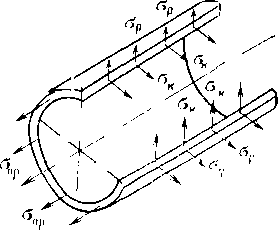

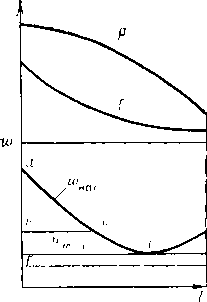

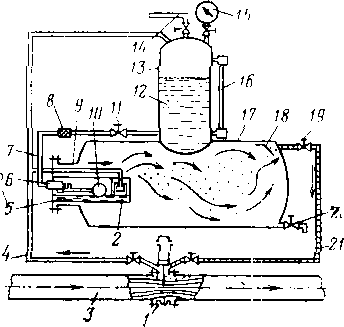

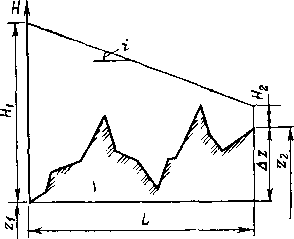

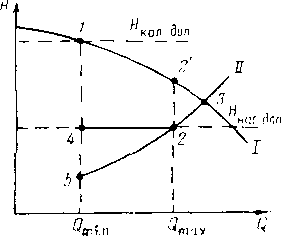

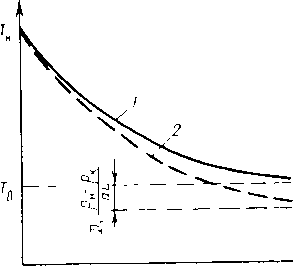

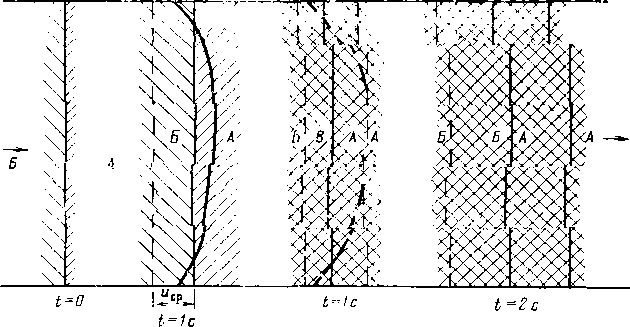

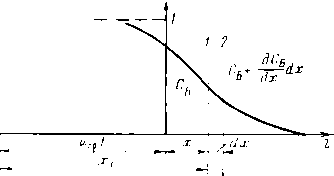

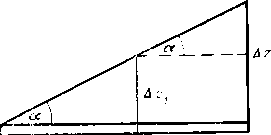

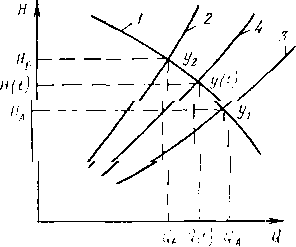

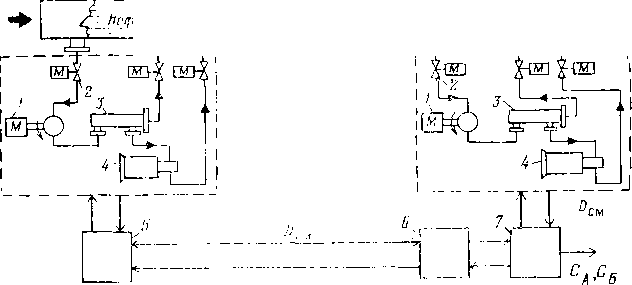

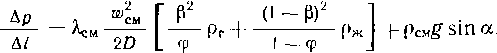

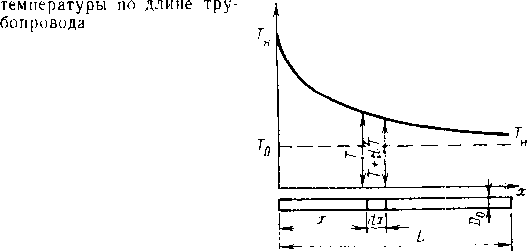

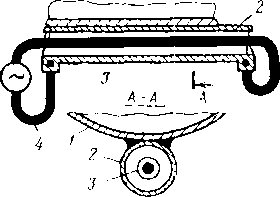

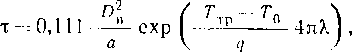

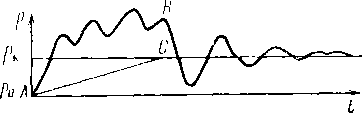

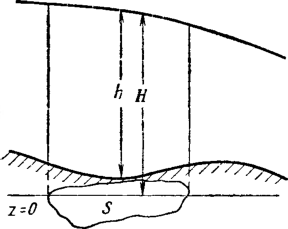

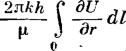

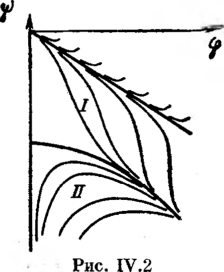

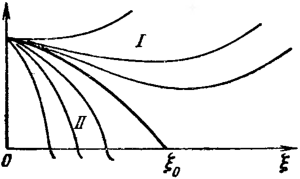

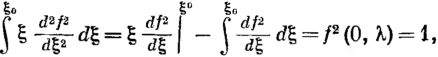

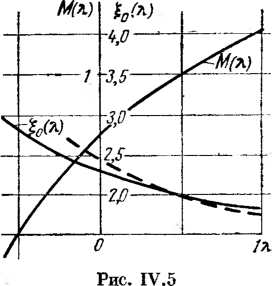

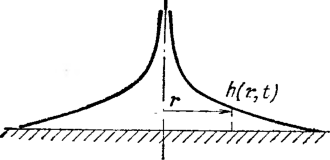

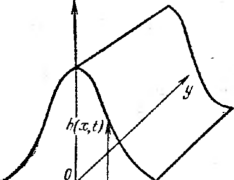

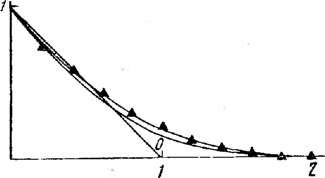

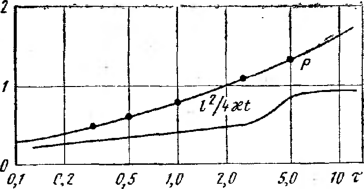

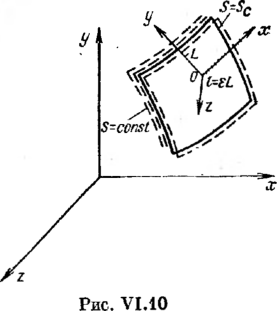

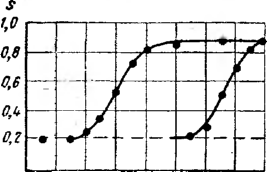

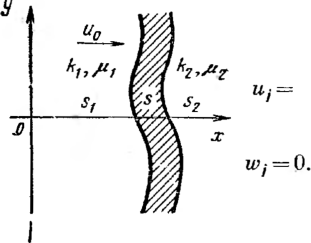

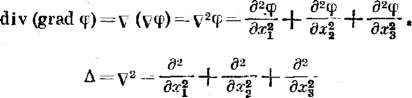

Уложенный в грунт трубопровод испытывает вызванные целым рядом силовых воздействий напряжения: кольцевые, продольные и радиальные (рис. 2.1).

Кольцевые напряжения стк возникают от внутреннего давления и определяются котельной формулой ак = pD/(26), где р — давление; D—внутренний диаметр; S—толщина стенки трубопровода.

Продольные напряжения стпр создаются:

под действием внутреннего давления аГф = |лак = npD/(26), где ц — коэффициент Пуассона, для стали р = 0,3; если трубопровод может свободно перемещаться^вдоль оси, то апр = pD/(48);

при изменении температуры апр =

= —EaAt, где Е — модуль упругости; а — коэффициент линейного расширения; At = t—ty—температурный перепад; t и ty — температура стенки трубопровода соответственно в рассматриваемый момент времени и в момент укладки; для стали Е — 206 ООО МПа, а = 12-10-6 1/°С.

Рис. 2.1. Схема {напряжений, возникающих в трубопроводе

при изгибе сг„р = + EDJ{2р), где D„ — наружный диаметр трубопровода; р — радиус изгиба; знак плюс относится к растягивающим напряжениям, а знак минус — к сжимающим; напряжения изгиба возникают при укладке трубопровода на поворотах трассы, а также на переходах'через повышенные и пониженные точки.

Продольные напряжения различного происхождения складываются:

pD п 4 j , ED

- -р

-EaAt

-*пр

26

2р

Радиальные напряжения ар малы и в расчетах не учитываются.

Не принимается во внимание при расчете трубопровода на прочность давление грунта, а также подвижные нагрузки, которые могут действовать на трубопровод (тракторы, сельскохозяйственные машины, автомобили). Эти внешние нагрузки незначительны и, кроме того, компенсируются внутренним давлением. Не принимаются в расчет также силовые воздействия случайного характера (от оползневых явлений, от массы трубопровода, при размыве основания, на котором он лежит). Определение усилий, которые может выдержать трубопровод, или, наоборот, определение толщины стенки трубопровода при заданной нагрузке — цель расчета на прочность.

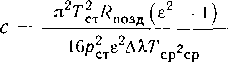

Магистральные трубопроводы рассчитывают по методу предельных состояний. Предельным состоянием называют такое, при достижении которого нормальная эксплуатация рассчитываемой конструкции становится невозможной. Различают первое, второе и третье предельные состояния. Первым предельным состоянием называется такое, при достижении которого рассматриваемая конструкция теряет несущую способность, или, что то же самое, способность сопротивляться приложенным к ней усилиям, т. е. разрушается. Второе предельное состояние характеризуется чрезмерными, недопустимыми при эксплуатации остаточными деформациями или колебаниями. Третье предельное состояние определяется чрезмерными, недопустимыми при эксплуатации трещинами. Ни при достижении третьего предельного состояния, ни при достижении второго конструкции не грозит разрушение, ее прочность и устойчивость сохраняются. По третьему предельному состоянию рассчитывают, например, железобетонные резервуары, по второму предельному состоянию — междуэтажные перекрытия зданий, расстояния между опорами для трубопроводов при надземной прокладке, когда регламентируется стрела прогиба и т. д. Уложенные в грунт магистральные трубопроводы рассчитывают по первому предельному состоянию, т. е. принимают, что наибольшее усилие, испытываемое трубопроводом, не должно превышать его несущей способности.

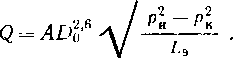

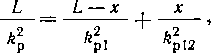

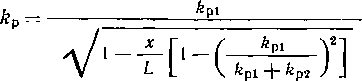

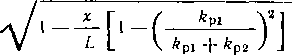

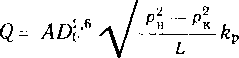

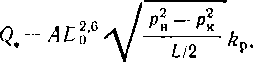

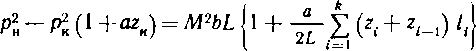

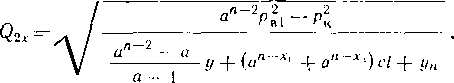

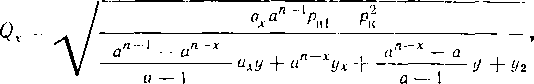

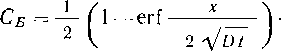

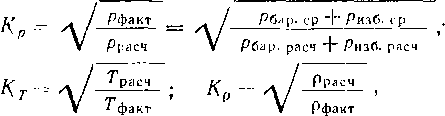

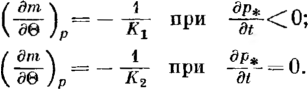

Для уложенного в грунт трубопровода достижение предела текучести не означает потерю работоспособности. Трубопровод может успешно эксплуатироваться до тех пор, пока напряжения в нем не достигнут предела прочности. При расчете, трубопровода на прочность считают, что он идеально круглый. Овальность труб не принимают во внимание, так как под действием внутреннего давления она выравнивается. Учитывают лишь внутреннее давление (основное воздействие). Таким образом, условие прочности может быть выражено в виде npD < ^]2б, где п — коэффициент надежности по нагрузке и Rx — расчетное сопротивление. В левой части этого выражения — действующее расчетное усилие (стремящееся разорвать трубопровод по образующей). В правой — несущая способность трубопровода.

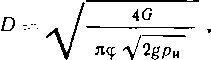

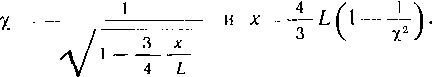

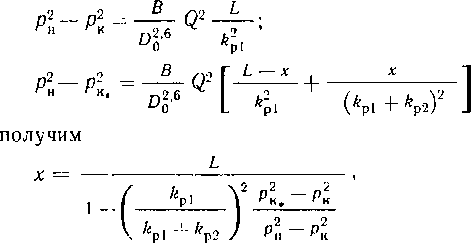

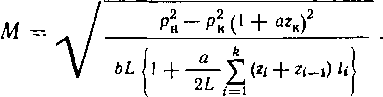

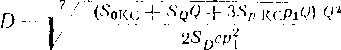

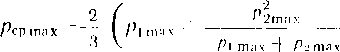

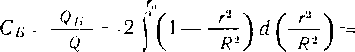

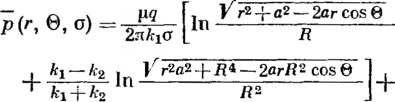

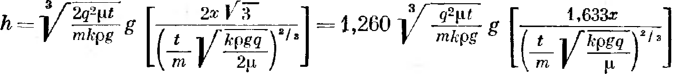

Заменив в условии прочности D на Д,—26, получаем, что толщина стенки трубопровода

6 ¦:= npDJ{2 (Rx J пр)\.

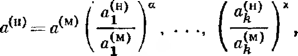

Согласно СНнП 2.05.06—85 расчетное сопротивление Rl следует определять по формуле Rt = R'fm/(k1kn), где R” — нормативное сопротивление, принимается равным временному сопротивлению, Rni = ствр; т — коэффициент условий работы трубопровода; kx — коэффициент надежности по материалу; kn — коэффициент надежности по назначению трубопровода. Числовые значения этих коэффициентов надо брать по СНиП.

При наличии продольных осевых сжимающих напряжений толщину стенки следует определять из условия S = = npDJ[2 (грг^! + пр)\, где — коэффициент, учитывающий двухосное напряженное состояние труб.

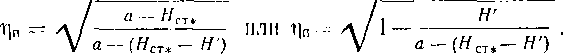

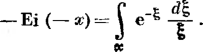

^ = лЛ^0.75(|<тпрЛ,|/Я,)2 —0,51 спр N HR,.

Полученное расчетное значение толщины стенки трубы округляется до ближайшего большего значения, предусмотренного государственными стандартами или техническими условиями. Продольные осевые напряжения onp N определяются от расчетных нагрузок и воздействий с учетом упругопластической работы металла. Расчетная схема должна отражать условия работы трубопровода и его взаимодействие с грунтом.

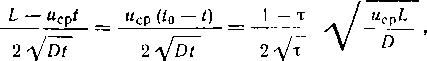

В частности, для прямолинейных и упругоизогнутых участков при отсутствии продольных и поперечных перемещений

сгПр -olEM-t \inpD/(2S„),

где At — расчетный температурный перепад; бн — номинальная толщина стенки трубы.

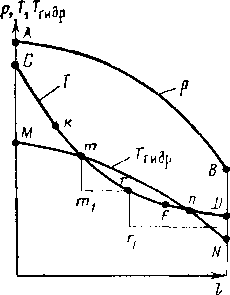

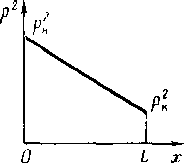

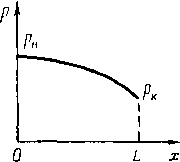

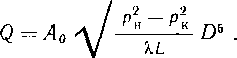

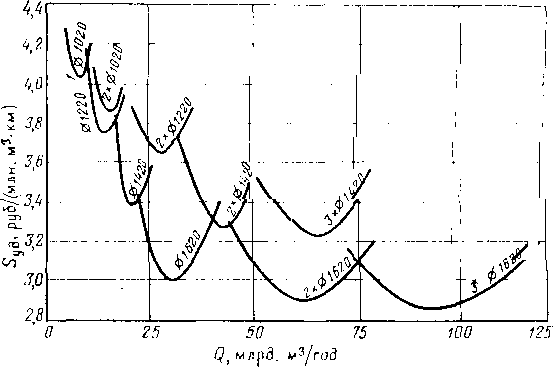

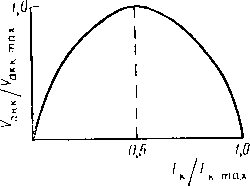

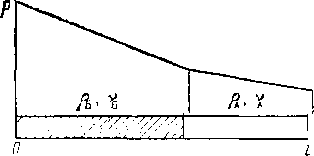

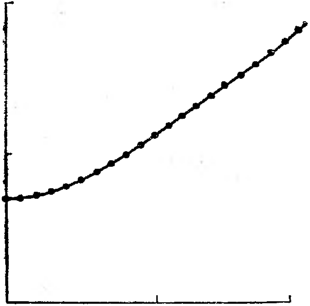

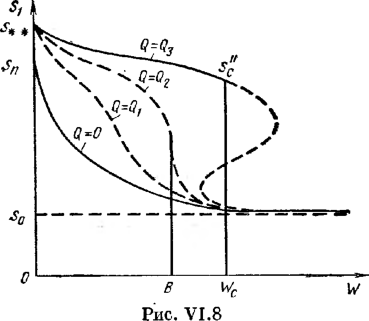

2.4. ТРУБОПРОВОДЫ С ПЕРЕМЕННОЙ ТОЛЩИНОЙ СТЕНКИ

Если толщина стенки будет переменная, изменяющаяся в соответствии с изменением давления по длине, то для нефтепроводов может быть достигнута существенная экономия металла. Для газопровода давление в конечной точке перегона может быть равно среднему (при остановке г.^рекачки). Поскольку различие между давлением в начале перегона и средним невелико, газопроводы обычно не сооружают с переменной толщиной стенки.

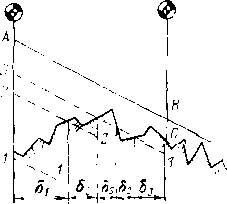

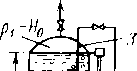

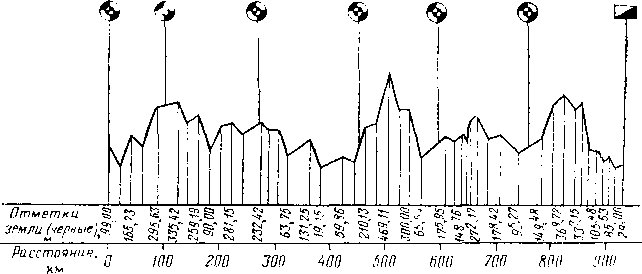

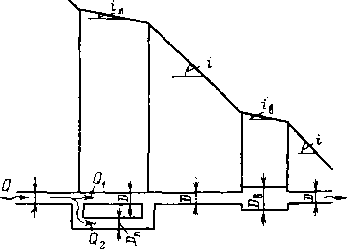

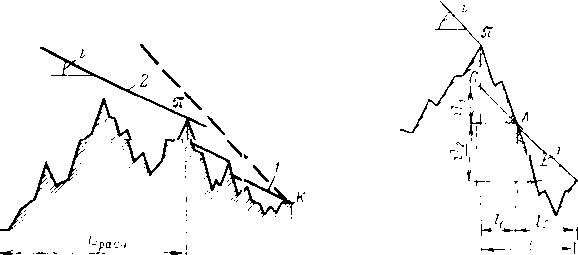

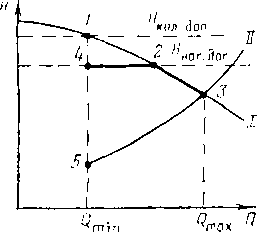

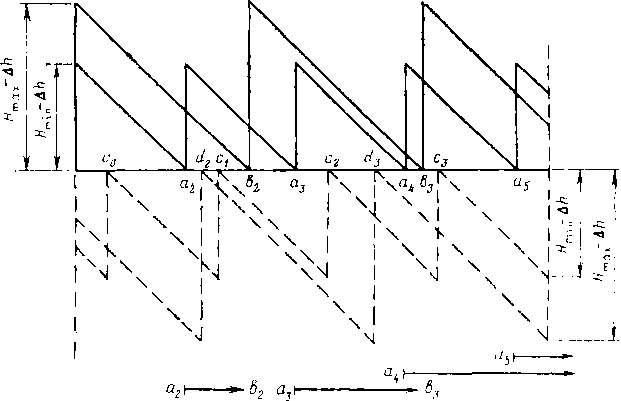

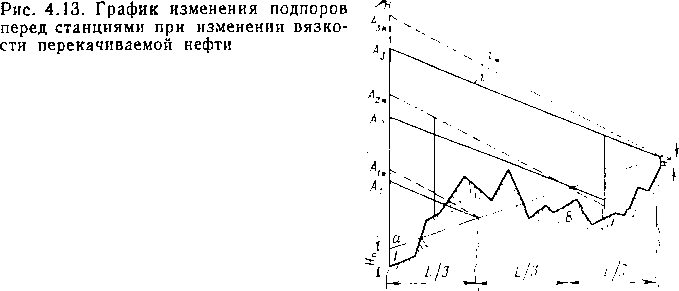

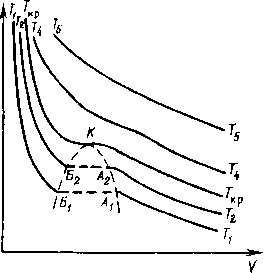

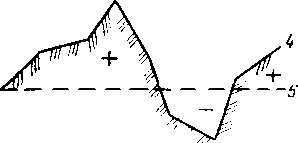

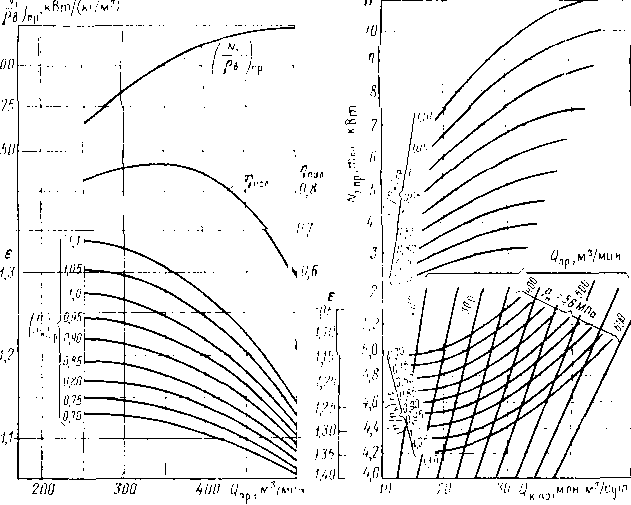

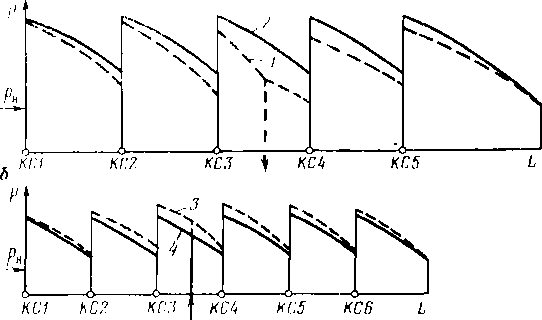

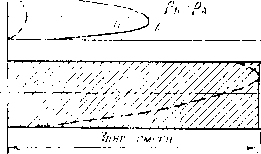

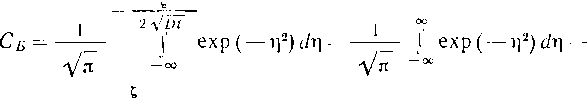

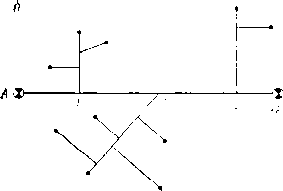

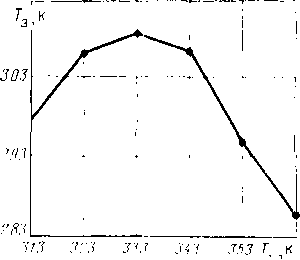

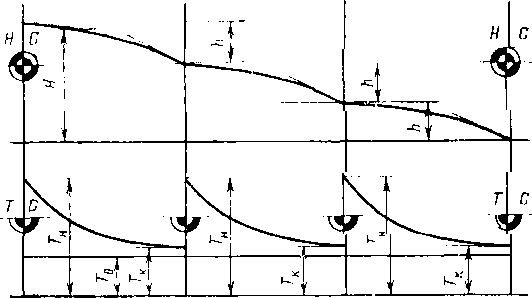

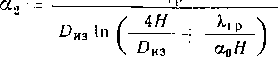

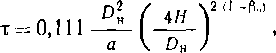

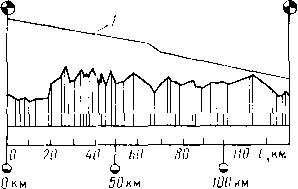

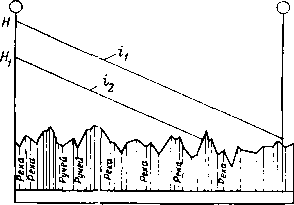

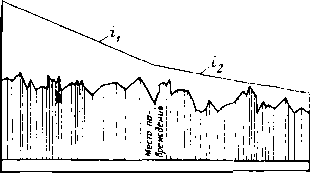

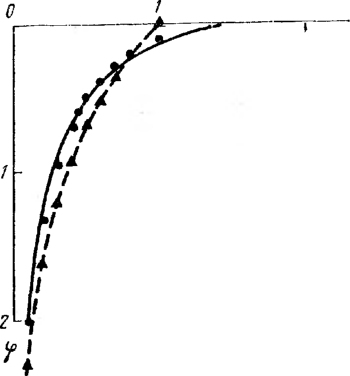

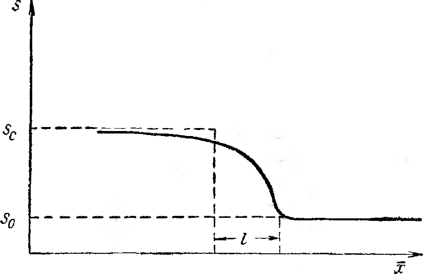

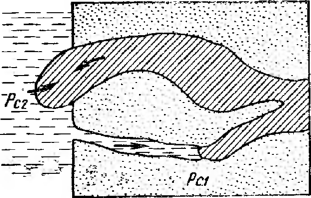

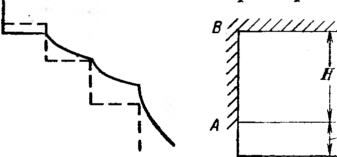

Рис .‘22. Схема раскладки труб на перегоне между станциямм

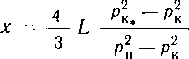

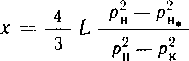

Уменьшение толщины стенки нефтепровода осуществляется ступенчато. Число ступеней для каждого перегона обычно принимают равным трем.

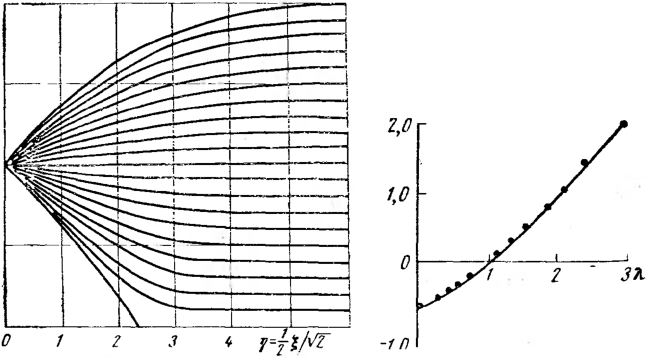

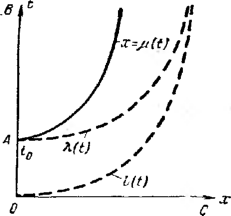

Размещение труб с различными толщинами стенок но длине перегона называется раскладкой труб. Она может быть осуществлена следующим образом: сначала надо на профиле трассы для каждого перегона построить линии гидравлического уклона. Эти линии должны соответствовать наименьшему расходу, возможному при эксплуатации (перекачка через станцию, начальный период при вводе в строи нефтеперекачивающих станций по очередям.) Далее измеряе\л расстояние от точки на профиле в конце перегона до линии гидравлического уклона (напор). На рис. 2.2 — это отрезок ВС. Затем вычисляем давление, соответствующее напору ВС, и определяем толщину стенки трубопровода. Округлив полученную величину в большую сторону до ближайшего значения по ГОСТ, получим наименьшую толщину стенки 6а, которая должна быть принята для раскладки труб на рассматриваемом перегоне. После этого определяем напор, который может выдержать труба с такой толщиной стенки. Отложим этот напор от точки А по вертикали вниз (отрезок АЗ). .Между толщинами стенок для начального участка (бх) и 6а выбираем по ГОСТ промежуточное значение 62. Определяем напор, соответствующий 62, и откладываем напор А2, соответствующий 62. От точек 3, 2 и 1 проводим линии 33, 22 и 11, параллельные линии гидравлического уклона АВ. В точках пересечения линии <33 с профилем напор будет равен АЗ. На участках, где линия профиля расположена выше линии 33, напор будет меньше АЗ. Здесь надо укладывать трубы с толщиной стенки бя. На участках, где линия профиля находится между линиями 33 и 22, толщина стенки должна быть равна 62. На участках, где линия профиля проходит ниже линии 22 (т. е. между линиями 22 и 11), должна быть наибольшая толщина стенки, т. е. б,.

ПОДГОТОВКА НЕФТИ И ГАЗА К ТРАНСПОРТУ1

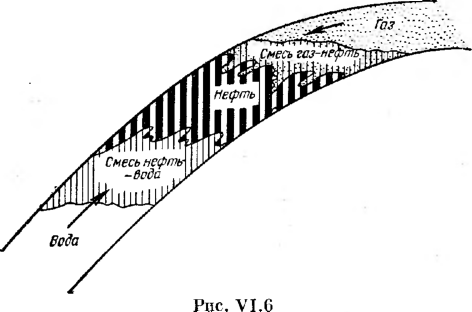

Начальный период разработки нефтяных месторождений, как правило, характеризуется безводной добычей нефти из фонтанирующих скважин. Однако на каждом месторождении наступает такой период, когда из пласта вместе с нефтью поступает вода сначала в малых, затем все в больших количествах. Примерно 60—75 % всей нефти добывается в обводненном состоянии.

Пластовые воды, поступающие из скважин различных месторождений, могут значительно отличаться по составу и концентрации растворенных в них минеральных солей, содержанию газа и наличию микроорганизмов. При извлечении смеси нефти с пластовой водой образуется эмульсия, которую следует рассматривать как механическую смесь двух нерастворимых жидкостей (нефти и воды), одна из которых распределяется в объеме другой в виде капель различных размеров. Наличие воды в нефти приводит к удорожанию транспорта в связи с возрастающими объемами транспортируемой жидкости и увеличением ее вязкости. Присутствие в нефти даже 0,1 % воды приводит к интенсивному ее вспениванию в ректификационных колоннах нефтеперерабатывающих заводов, что нарушает технологические режимы переработки и, кроме того, загрязняет конденсационную аппаратуру.

Легкие фракции нефти (углеводородные газы от этана до пентана) являются ценным сырьем, из которого получают такие продукты, как спирты, синтетический каучук, растворители, жидкие моторные топлива, удобрения, искусственное волокно и другие продукты органического синтеза, широко применяемые в промышленности. Поэтому необходимо стремиться не только к снижению потерь легких фракций из нефти, но и к сохранению всех углеводородов, извлекаемых из нефтеносного горизонта, для последующей их переработки.

Качество вырабатываемой продукции во многом зависит от качества исходного сырья, т. е. нефти. Если в недалеком прошлом на технологические установки нефтеперерабатывающих заводов шла нефть с содержанием минеральных солей (100—500 мг/л), то в настоящее время требуется нефть с более глубоким обессоливанием, а зачастую перед переработкой нефти приходится полностью удалять из нее соли.

Наличие в нефти механических примесей (частиц песка и глины) вызывает абразивный износ трубопроводов, нефтеперекачивающего оборудования, затрудняет переработку нефти, повышает зольность мазутов и гудронов, образует отложения в холодильниках, печах и теплообменниках, что приводит к уменьшению коэффициента теплопередачи и быстрому выходу их из строя. Механические примеси способствуют образованию трудноразделимых эмульсий. Наличие мине-

| Показатель | 1 |

Группа нефти II | III |

| Содержание воды, %, не более | 0,5 | 1 | 1 |

| » хлористых солей, мг/л, не бо |

100 | 300 |

1800 |

| лее |

|||

|

Содержание механических примесей, %, | 0,05 |

0,05 | 0,05 |

| не более | |||

| Давление насыщенных паров при темпера | 66 650 |

66 650 | 66 650 |

| туре нефти в пункте сдачи, Па, не более |

ральных солей в виде кристаллов в нефти и раствора в воде вызывает усиленную коррозию металла как нефтеперерабатывающего, так и нефтеперекачивающего оборудования и трубопроводов, увеличивает устойчивость эмульсий, затрудняет переработку нефти.

При соответствующих условиях часть хлористого магния и хлористого кальция, находящихся в пластовой воде, гидролизуется с образованием соляной кислоты. В результате разложения сернистых соединений при переработке нефти образуется сероводород, который в присутствии воды вызывает усиленную коррозию металла. Хлористый водород, растворенный в воде также разъедает металл. Особенно интенсивно идет коррозия при наличии в воде сероводорода и соляной кислоты.

Причины, приведенные выше, указывают на необходимость подготовки нефтн к транспорту. Собственно подготовка нефти включает: обезвоживание и обессоливание нефти и полное или частичное ее раз-газирование.

Качество подготовки нефти к транспорту регламентирует ГОСТ. Основные требования к качеству приведены в табл. 3.1.

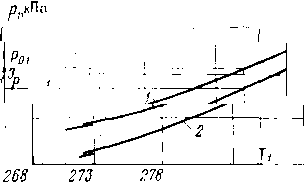

Природный газ, получаемый с промыслов, содержит посторонние примеси: твердые частицы (песок и окалину), конденсат тяжелых углеводородов, водяные пары и часто сероводород, углекислый газ и инертные газы. Присутствие твердых частиц в газе приводит к бы-строму износу соприкасающихся с газом деталей компрессоров. Твердые частицы засоряют и портят арматуру газопроводов и контрольно-измерительные приборы; скапливаясь на отдельных участках газопровода, они сужают его поперечное сечение, ухудшают работу газо-горелочных устройств. Жидкие частицы, оседая в пониженных участках трубопровода, также вызывают уменьшение площади его поперечного сечения. Они, кроме того, оказывают корродирующее действие на трубопровод, арматуру и приборы. Влага в определенных условиях приводит к образованию гидратов, выпадающих в газопроводе в виде твердых кристаллов. Гидратные пробки могут полностью закупорить трубопровод.

Сероводород — весьма вредная примесь. В количествах, больших 0,01 мг на 1 л воздуха рабочей зоны, он ядовит. При промышленном использовании газа содержащийся в нем сероводород отрицательно сказывается на качестве выпускаемой продукции. В присутствии влаги сероводород вызывает сильную коррозию металлов. Углекислый газ вреден главным образом тем, что он снижает теплоту сгорания газа. Перед поступлением в магистральный газопровод газ должен быть осушен и очищен от вредных примесей. Кроме того, газ подвергают одоризации, т. е. вводят в него компоненты, придающие ему резкий и неприятный запах. Одоризация позволяет более быстро обнаружить утечки газа.

Подготовка газа к транспортировке проводится на специальных установках, находящихся на головных сооружениях газопровода. Газ после подготовки к транспортировке должен соответствовать требованиям отраслевого стандарта (ОСТ 5140—83) на природный газ, транспортируемый по магистральным газопроводам, с учетом климатических условий.

3.1. ОБРАЗОВАНИЕ НЕФТЯНЫХ ЭМУЛЬСИЙ И ИХ ОСНОВНЫЕ СВОЙСТВА

Для правильного выбора способов обезвоживания нефти (деэмульса-ции) необходимо знать механизм образования эмульсий и их свойства. Образование эмульсий уже начинается при движении нефти к устью скважины н продолжается при дальнейшем движении по промысловым коммуникациям, т. е. эмульсии образуются там, где происходит непрерывное перемешивание нефти и воды. Интенсивность образования эмульсий в скважине во многом зависит от способа добычи нефти, которая, в свою очередь, определяется характером месторождения, периодом его эксплуатации и физико-химическими свойствами самой нефти. В настоящее время любое месторождение эксплуатируется одним из известных способов: фонтанным, компрессорным или глубиннонасосным.

При фонтанном способе, который характерен для начального периода эксплуатации залежи нефти, происходит интенсивный отбор жидкости нз скважины. Интенсивность перемешивания нефти с водой в подъемных трубах скважины увеличивается из-за выделения растворенных газов, что приводит к образованию эмульсий уже на ранней стадии движения смеси нефти с водой.

При глубиннонасосной добыче нефти эмульгирование происходит в клапанных коробках, самих клапанах, в цилиндре насоса, в подъемных трубах при возвратно-ностунательном движении насосных штанг. При использовании электропогружных насосов перемешивание воды с нефтью происходит на рабочих колесах насоса и в подъемных трубах.

В компрессорных скважинах причины образования эмульсий те же, что и при фонтанной добыче. Особенно отрицательно влияет воздух, закачиваемый иногда вместо газа в скважину, который окисляет часть тяжелых углеводородов с образованием асфальтосмолистых веществ.

В эмульсиях принято различать две фазы — внутреннюю и внешнюю. Внешнюю фазу — жидкость, в которой размещаются мельчай-52

шие капли другой жидкости, называют дисперсионной, внешней или сплошной средой. Внутреннюю фазу — жидкость, находящуюся в виде мелких капель в дисперсионной среде, принято называть дисперсной, разобщенной или внутренней фазой.

По характеру внешней среды и внутренней фазы различают эмульсии двух типов: нефть в воде (н/в) и вода в нефти (в/н). Тип образующейся эмульсии в основном зависит от соотношения объемов двух фаз; внешней средой стремится стать та жидкость, объем которой больше. На практике наиболее часто (95 %) встречаются эмульсии типа в/н. Реже, чем эмульсии типа н/в, встречаются эмульсии третьего типа — вода в нефти в воде.

На способность эмульгирования нефти и воды кроме соотношения фаз оказывает влияние присутствие эмульгаторов, т. е. веществ, которые способствуют образованию эмульсии. Они понижают поверхностное натяженне на границе раздела фаз и создают вокруг частиц внутренней фазы прочные адсорбционные оболочки. Эмульгаторы, растворимые в воде, способствуют созданию эмульсии нефть в воде. К таким гидрофильным эмульгатором относятся щелочные мыла, желатин, крахмал и др. Гидрофобные эмульгаторы (растворимые в нефти) способствуют образованию эмульсий типа в/н. К ним относятся хорошо растворимые в нефти щелочноземельные соли органических кислот, смолы, мелкодисперсные частицы сажи, глины и других веществ, которые легче смачиваются нефтью, чем водой.

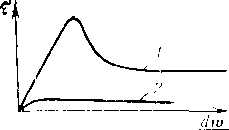

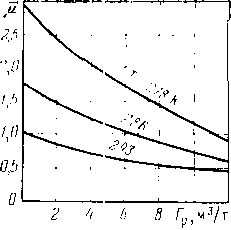

Нефтяные эмульсии характеризуются вязкостью, дисперсностью, плотностью, электрическими свойствами и стойкостью. Вязкость нефтяной эмульсии изменяется в широких диапазонах и зависит от собственной вязкости нефти, температуры образования эмульсии, соотношения количеств нефти и воды и температуры эмульсии.

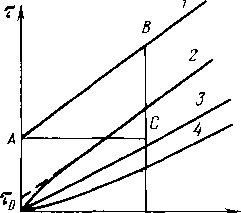

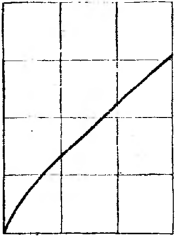

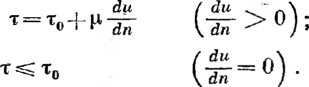

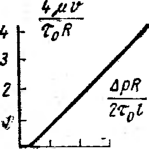

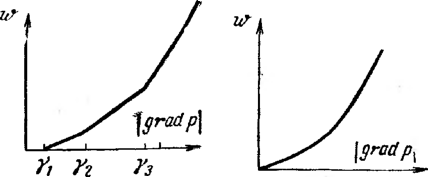

Нефтяные эмульсии, являясь дисперсными системами, при определенных условиях обладают аномальными свойствами, т. е. являются неньютоновскими жидкостями. Как и для всех неньютоновских жидкостей, вязкостные свойства нефтяных эмульсий характеризуются кажущейся (эффективной) вязкостью.

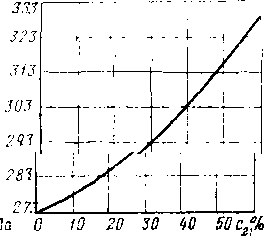

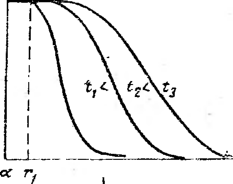

Аномалия вязкости эмульсий усиливается, если сами нефти обла-лают аномальными свойствами, особенно при низких температурах. Аномальность нефтяных эмульсий объясняется образованием пространственных структурных решеток из частиц внутренней фазы, которые могут состоять как из капель воды, так и из кристаллов парафина. Наличие структурной решетки в эмульсии вызывает появление как динамического, так и статического напряжения сдвига. Существование аномалии вязкости в нефтяных эмульсиях определяется температурными условиями и содержанием воды. Каждой нефтяной эмульсии соответствует свое предельное значение температуры, выше которой реологические характеристики эмульсий соответствуют ньютоновской жидкости, т. е. вязкость эмульсии становится постоянной величиной при всех градиентах скорости.

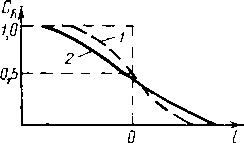

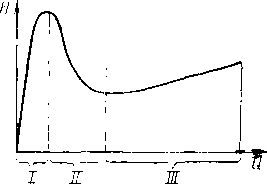

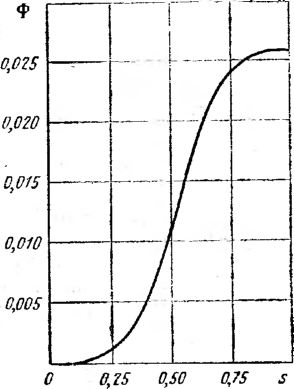

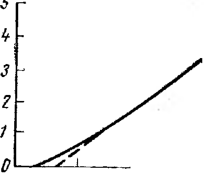

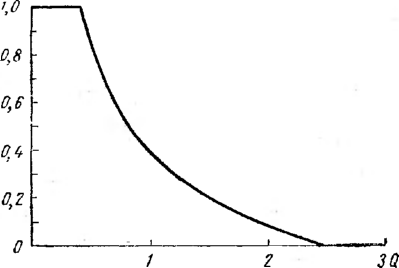

С повышением содержания воды в нефти увеличивается кажущаяся вязкость эмульсии, что наблюдается до перехода эмульсии из типа в/н в тип н/в, а затем резко снижается. Содержание воды в нефти, при которой вязкость эмульсии снижается, называется точкой инверсии.

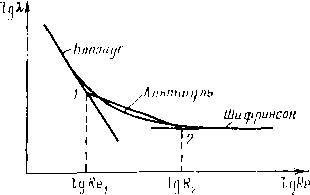

Для измерения реологических параметров эмульсий применяют известные методы исследования неньютоновских жидкостей. Имеющиеся зависимости, полученные эмпирическим путем, для определения вязкости эмульсий в общем случае универсальными не являются:

уравнение Эйнштейна

|i0 = м- (1 +2,5ф),

где ц0—динамическая^вязкость эмульсии; р,—динамическая вязкость дисперсионной среды; ср — отношение объема диспергированного вещества к общему объему эмульсии;

уравнение Гатчека

[10 = ji л] A tsj А — 1 ,

где А — отношение объема эмульсии к объему внутренней фазы;

уравнение Тейлора

М-о = И- 11 + 2’5Ф [(Hi f 0,4р,)/(рх -f p.)J |,

где —динамическая вязкость внутренней фазы.

Дисперсностью эмульсии принято называть степень раздробленности капель внутренней фазы во внешней среде. Дисперсность характеризуется одной из трех взаимосвязанных величин: диаметром капель d\ обратной величиной диаметра капель D = 1 id, обычно называемой дисперсностью; удельной межфазовой поверхностью, которая является отношением суммарной поверхности частиц к их общему объему.

В зависимости от физико-химических свойств нефти и воды, а также от условий образования эмульсий размеры капель могут быть самыми разнообразными и колебаться в пределах от 0,1 мкм до нескольких десятых миллиметра. Критические размеры капель, которые могут существовать в потоке при данном термодинамическом режиме, определяются скоростью совместного движения воды и нефти, поверхностным натяжением на границе раздела фаз и масштабом пульсации потока.

Нефтяная эмульсия, проходя по промысловым коммуникациям, оказывается в различных гидродинамических условиях, при которых может происходить как дробление, так и укрупнение капель. Наличие дополнительных факторов (нагрев, введение деэмульгаторов и др.) при определенных гидродинамических условиях может привести к разделению фаз эмульсии, транспортируемой по трубопроводам.

Плотность нефтяных эмульсий определяется по формуле для смеси нескольких жидкостей

_1_

(I — 0,01^)/fiH + 0,01g'pB

где рэ, рв, Рп — плотность эмульсии, воды и нефти при заданной температуре соответственно; q — содержание воды и растворенных солей в нефти, q = qj( 1—0,01 qc), где qB — содержание чистой воды в эмульсии; qc — содержание растворенных в воде солей.

Электропроводность чистых нефтей колеблется от 10"9 до 10-14 См/м, а электропроводность воды в чистом виде — от 10° до 10~? См/м, т. е. смесь из этих двух компонентов является хорошим диэлектриком. Однако при растворении в воде незначительного количества солей или кислот резко увеличивается электропроводность воды, а следовательно, и эмульсии. Электропроводность нефтяных эмульсий увеличивается в несколько раз при нахождении их в электрическом поле. Это объясняется различной диэлектрической проницаемостью воды и нефти и ориентацией капель воды в нефти вдоль силовых линий электрического поля.

Стойкость (устойчивость) эмульсий, т. е. способность в течение определенного времени не разделяться на составные компоненты, является самым важным показателем для водонефтяных смесей. Чем выше устойчивость эмульсии, тем труднее процесс деэмульсации. Нефтяные эмульсии обладают различной стойкостью. На устойчивость водонефтяных эмульсий значительное влияние оказывают следующие факторы: дисперсность системы; физико-химические свойства эмульгаторов, образующие оболочки вокруг капель воды; наличие на глобулах внутренней фазы электрического заряда; температура эмульсии; состав пластовых вод.

При всех прочих равных условиях устойчивость эмульсий тем выше, чем больше дисперсность. Устойчивость эмульсий в большой степени зависит от состава компонентов, входящих в защитную оболочку, которая образуется на поверхности капли. На поверхности капли также адсорбируются, покрывая ее бронирующим слоем, стабилизирующие вещества, называемые эмульгаторами. В дальнейшем этот слой препятствует слиянию капель, т. е. затрудняет деэмульсацию и способствует образованию стойкой эмульсии. В процессе существования эмульсий происходит упрочнение бронирующей оболочки, так называемое «старение» эмульсии. Установлено, что поверхностные слои обладают аномальной вязкостью, и со временем вязкость бронирующего слоя возрастает в десятки раз. Так, после суток формирования поверхностные слои эмульсий приобретали вязкость, соответствующую вязкости таких веществ, как битумы, которые практически по своим реологическим параметрам приближаются к твердым веществам.

Наличие электрических зарядов на поверхности глобул увеличивает стойкость эмульсий. Чем больше поверхностный заряд капель, тем труднее их слияние и тем выше стойкость эмульсии. В статических условиях дисперсная система электрически уравновешена, что повышает устойчивость эмульсии.

С повышением температуры уменьшаются вязкость нефти и механическая прочность бронирующего слоя, что снижает устойчивость эмульсии. Особенно резко прослеживается влияние температуры на устойчивость эмульсий высокопарафинистых нефтей. С понижением температуры в нефти выпадают кристаллы парафина, которые легко адсорбируются на поверхности капель воды, создавая высокопрочную бронирующую оболочку.

Существенно влияет на устойчивость нефтяных эмульсий состав пластовой воды. Пластовые воды разнообразны по химическому составу, но все они могут быть разделены на две основные группы: первая группа — жесткая вода содержит хлоркальциевые или хлоркаль-циево-магниевые соединения; вторая группа—щелочная или гидро-карбонатно-натриевая вода. Увеличение кислотности пластовых вод приводит к получению более стойких эмульсий. Уменьшение кислотности воды достигается введением в эмульсию щелочи, способствующей снижению прочности бронирующих слоев.

Основными из указанных факторов, влияющих на устойчивость эмульсий, являются: соотношение плотностей фаз, вязкость нефти, а также прочность защитных слоев на каплях воды. Свежие эмульсии легче поддаются разрушению, поэтому обезвоживание и обессолива-нне целесообразно производить на промысле.

3.2. ОСНОВНЫЕ СПОСОБЫ ОТДЕЛЕНИЯ ВОДЫ ОТ НЕФТИ

Процесс обезвоживания нефти можно условно разделить на два этапа: первый — укрупнение капель, т. е. сближение и флокуляция капель, разрушение бронирующей оболочки на каплях воды и их коагуляция до размеров, достаточных для их дальнейшего слияния, и второй — осаждение укрупненных капель. Скорость оседания взвешенных частиц может быть определена по формуле Стокса и? = dr (рв—()„)?/ (18 p,i), где иА — скорость оседания капель; d — диаметр оседающих капель; pD и р„ — плотность соответственно воды и нефти; fiH — динамическая вязкость нефти; g— ускорение свободного падения.

Формула Стокса не учитывает влняние стенок отстойника, а также вязкости осаждаемых частиц и характеризует осаждение или всплытие капель в неподвижной бесконечной среде.

Адамар и Бонд предложили поправку, учитывающую влияние вязкости жидкости внутренней фазы,

ug d2 (рв—рн) gK (18цн),

К 3 (р.,, -|- цв)/(2^ц -f- 3[хв).

Приведенные формулы применимы для движущейся капли с Re <L 2. Скорость осаждения при режимах 2 < Re <500 можно определять по формуле

при Re >500

![]()

число Рейнольдса Re = dugpj\in. Из приведенных формул очевидно, что скорость осаждения капель возрастает: с увеличением диаметра частиц; со снижением вязкости жидкостей, составляющих эмульсию; 56 с увеличением вязкости и плотности воды и нефти; с увеличением диаметра частиц; с увеличением ускорения движения частиц, которое в поле естественного тяготения равно ускорению свободного падения.

Однако чаще всего не скорость осаждения капель воды играет решающее значение при обезвоживании нефти, а время разрушения защитных оболочек и слияния капель в крупные, способные преодолеть вязкость внешней среды и осаждаться с образованием слоя свободной воды.

Выявление указанных факторов и характера их влияния позволяет наметить технические приемы повышения эффективности разделения эмульсий. Принципиальными основами этих приемов являются: повышение температуры обрабатываемых эмульсий, которое снижает вязкость жидкостей, составляющих эмульсию, и уменьшает поверхностное натяжение на границе раздела фаз (на этом принципе основаны термические методы обезвоживания нефти);

увеличение размеров частиц выделяемой диспергированной жидкости за счет различных приемов деэмульсацип, в частности, деэмуль-сации при помощи химических реаген.. в и электрического поля (на этом принципе основаны химические и электрические методы обезвоживания нефти);

увеличение скорости движения частиц дисперсной фазы путем замены естественной силы тяжести более мощной центробежной силой; плотность воды и механических примесей выше плотности нефти, и частицы под действием центробежной силы прижимаются к стенке и, коагулируя, стекают вниз; метод центрифугирования низкопроизводителен, сложен, дорог и широкого применения на промыслах не нашел;

уменьшение высоты отстаивания без увеличения общей площадки отстойника; на этом основано применение параллельных пластин в горизонтальных отстойниках и разделительных дисков в сепараторах.

Эффективность разделения эмульсий снижается при наличии в них взвешенных частиц, плотность которых мало отличается от плотности сплошной фазы. Не поддаются очистке механическими методами стойкие стабилизированные мелкодисперсные эмульсии. Отрицательное влияние на разделение эмульсий оказывают неблагоприятные гидравлические условия отстаивания, такие, как турбулентность, конвекция потоков, перемешивание и др. Значительное повышение эффективности разделения нефтяных эмульсий достигается путем комбинированного использования гравитационного отстаивания в сочетании с термическими, химическими и электрическими методами обработки нефти в процессе ее обезвоживания.

При проектировании сооружений обезвоживания нефти для конкретных производственных условий необходимо иметь экспериментальные данные об обводненности, качественном и количественном составе примесей, ожидаемом состоянии эмульсии. Одновременно с обезвоживанием нефти происходит и ее обессоливание, поскольку вода отделяется от нефти вместе с растворенными в ней минеральными примесями. При необходимости, для более полного обессоливания, можно дополнительно в нефть подавать пресную воду, которая растворяет кристаллы минеральных солей, и при последующем отделении минерализованной воды происходит углубленное обессоливание нефти.

Механическое обезвоживание нефти

Основная разновидность приемов обезвоживания нефти — гравитационное отстаивание. Применяют два вида режимов отстаивания — периодический и непрерывный, которые соответственно осуществляются в отстойниках периодического и непрерывного действия.

В качестве отстойников периодического действия обычно применяют цилиндрические отстойники — резервуары (резервуары отстаивания). Сырая нефть, подвергаемая обезвоживанию, вводится в резервуар при помощи распределительного трубопровода (маточника). После заполнения резервуара вода осаждается и скапливается в нижней части, а нефть собирается в верхней части резервуара. Отстаивание осуществляется при спокойном (неподвижном) состоянии обрабатываемой нефти. По окончании процесса обезвоживания нефть и вода отбираются из отстойного резервуара. Положительные результаты работы отстойного резервуара достигаются только в случае содержания воды в нефти в свободном состоянии или в состоянии крупнодисперсной нестабилизированной эмульсии.

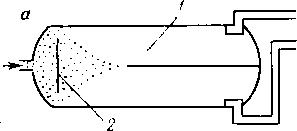

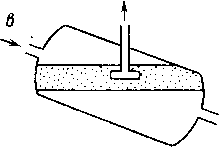

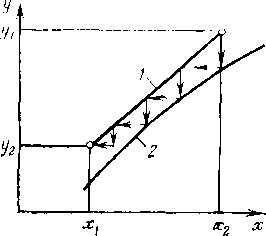

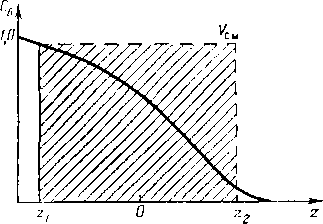

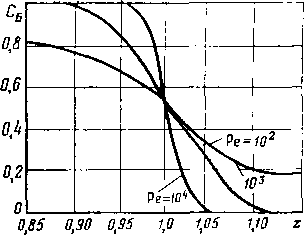

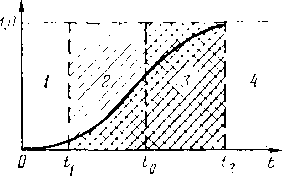

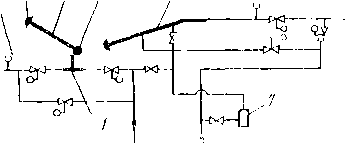

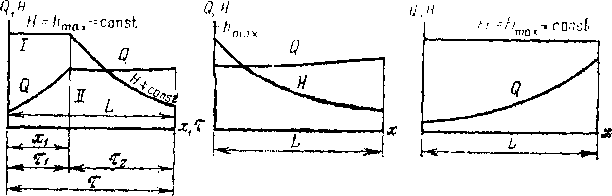

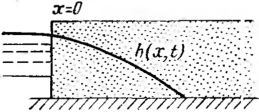

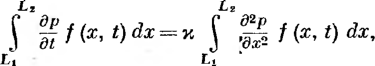

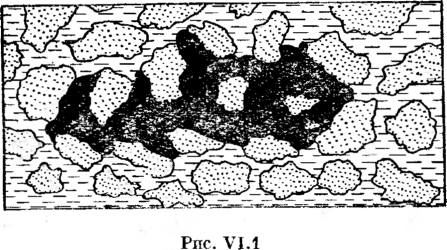

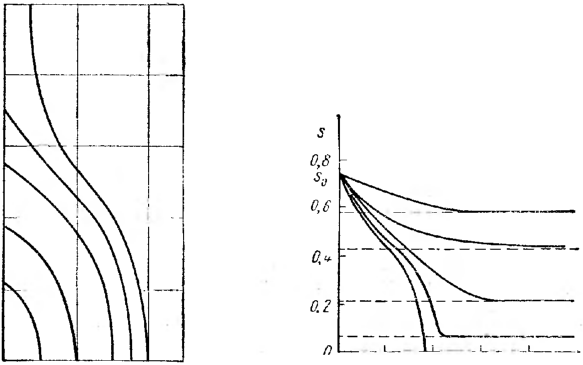

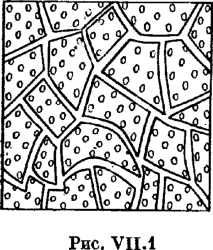

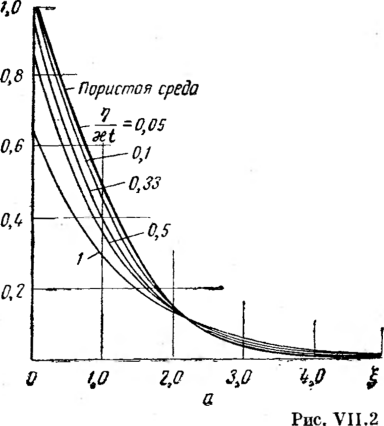

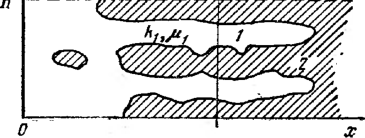

Различают горизонтальные и вертикальные отстойники непрерывного действия (рис. 3.1). Горизонтальные отстойники подразделяются на продольные и радиальные. Продольные горизонтальные отстойники в зависимости от формы поперечного сечения могут быть прямоугольные и круглые. В гравитационных отстойниках непрерывного действия отстаивание осуществляется при непрерывном потоке обрабатываемой жидкости. На рис. 3.2 изображена принципиальная схема горизонтального цилиндрического отстойника непрерывного действия. Эмульсия жидкости В, диспергированная в жидкости Н, вводится в резервуар отстойника и расслаивается под действием силы тяжести. Разделившиеся жидкости выходят из отстойника по трубопроводам Я и В. На схеме рис. 3.2 заштрихована область эмульсии, которая разделяет зоны жидкостей Н (вверху) и В (внизу). Здесь а — уровень раздела фаз. При достаточной длине отстойника L в выходной его части происходит полное разделение фаз, составляющих эмульсию. Капля жидкости 5, движущаяся в однородной жидкости Н, находится под действием силы потока жидкости Я, которая увлекает каплю вдоль отстойника, it архимедовой силы, возникающей в результате различия плотности капли жидкости В (рп) и жидкости Н (р„).

Капля движется вдоль отстойника с постоянной скоростью потока Ui и опускается также с постоянной скоростью ug. Скорость падения капли ий может быть определена по закону Стокса, представленному в виде формулы Адамара. Капля, которая начинает движение с уровня г, находящегося выше поверхности раздела (уровня а), достигает этой поверхности в течение времени падения: tg = г!ий. Достигнув поверхности раздела, капля сохраняется у этой поверхности в течение времени tK, которое представляет собой время до коалес-

Рис. 3.2. Принципиальная схема горизонтального отстойника

Рис. 3.1. Отстойники непрерывного действия: а — горизонтальный; 6 — вертикальный; н — наклоненный; ft — конический; / — поверхность

раздела; 2 — перегородка

ценции. В целом до коалесценции капля пройдет расстояние вдоль оси отстойника 2 ut (te ! tK) = uL (r/ug -f- Время коалесценции tк учитывать очень трудно. Задача решается относительно просто, если время коалесценции tK значительно меньше времени падения tgи им можно пренебречь.

Скорость потока определяется как uL -- Q/S, где Q — расход потока; 5 — площадь поперечного сечения потока. Если уровень раздела фаз Н и В находится посередине отстойника, то 5 -- л/?'2/2, где R — радиус цилиндрического отстойника.

При Rut/itf, < L диаметр капель, выделившихся в отстойнике:

f_3G

я

do

(3.1)

r'Kp,\p RL

где К --- (3/2) [(|1в 4- |1и)/(2рн + 3[,iB) ] — поправка к закону Стокса по Адамару и Бонду;

Ар — рв р„

Если ввести понятие поверхности отстойника' Sg = 2RL, то формула (3.1) примет вид

я Kg&p Sg

Капли в отстойнике, для которых d ^dn, выделяются из эмульсии. Полученная формула имеет существенное ограничение из-за того, что не учитывается время коалесценции капель дисперсной фазы. Эта формула при заданной степени очистки, определяемой предельной крупностью отделяемых частиц d для заданного отстойника, который характеризуется площадью поверхности отстаивания в нем Sg, позволяет найти максимальную производительность отстойника Q. Для общего расхода Q0c очищаемой эмульсии требуемое число отстойников определяется из выражения N = QodQ.

Термическое обезвоживание нефти

Одним из основных современных приемов обезвоживания нефти является термическая, или тепловая, обработка, которая заключается в том, что нефть перед отстаиванием нагревают. Вязкость вещества бронирующего слоя на поверхности частицы воды при повышении температуры уменьшается и прочность оболочки снижается, что облегчает слияние глобул воды. Кроме того, снижение вязкости нефти при нагреве увеличивает скорость оседания частиц при отстаивании. Термическая обработка нефти редко осуществляется только для отстаивания, чаще такая обработка применяется как составной элемент более сложных комплексных методов обезвоживания нефти, например в составе термохимического обезвоживания (в сочетании с химическими реагентами и отстаиванием), в комплексе с электрической обработкой и в некоторых других комбинированных методах обезвоживания.

Нагревание нефти осуществляется в специальных нагревательных установках, которые располагают в технологической линии обезвоживания нефти после отделения (сепарации) из нефти газов, но ранее ввода нефти в отстойник. Температура нагревания устанавливается с учетом особенностей водонефтяных эмульсий и элементов принятой системы обезвоживания.

Химическое обезвоживание нефти

В нефтяной промышленности весьма широко применяют химические методы обезвоживания нефти, основанные на разрушении эмульсий при помощи химических реагентов. Эффективность химического обезвоживания нефти в значительной степени зависит от типа применяемого реагента. Выбор эффективного реагента, в свою очередь, зависит от вида водонефтяной эмульсии и свойств нефти, подвергаемой обезвоживанию. Выбор реагентов-деэмульгаторов в каждом конкретном случае производится на основе специальных лабораторных и промысловых исследований. Химическое обезвоживание, как и прочие комбинированные методы обезвоживания нефти, включает гравитационное отстаивание после обработки реагентов водонефтяной эмульсии. В эмульсию, подвергаемую разрушению, вводится реагент-деэмульгатор и перемешивается с ней, после чего создаются условия для выделения воды из нефти путем отстаивания. Можно применять как периодическое, так и непрерывное разрушение эмульсий, но предпочтение отдается непрерывным процессам.

Существуют три метода химического обезвоживания нефти: обезвоживание, основанное на деэмульсации, которая осуществляется в нефтяной скважине («внутрискважинная деэмульсация»), когда реагент вводится в эмульсию непосредственно в скважине;

обезвоживание, основанное на деэмульсации, которая осуществляется в нефтесборном трубопроводе («путевая деэмульсация»), когда реагент вводится на начальном участке нефтесборного коллектора;

деэмульсация и обезвоживание нефти непосредственно в отстойных резервуарах, когда реагент вводится в резервуар после его заполнения эмульсией, подвергаемой обработке.

Первые два метода имеют некоторые преимущества и являются более эффективными.

Фильтрация

Для деэмульсации нестойких эмульсий применяют метод фильтрации, основанный на явлении селективной смачиваемости веществ различными жидкостями. Материалом фильтрующего слоя могут служить обезвоженный песок, гравий, битое стекло, стекловата, древесная стружка из осины, клена, тополя и других несмолистых пород древесины, а также металлическая стружка. Особенно часто применяют стекловату, которая хорошо смачивается водой и не смачивается нефтью. Фильтры из стекловаты долговечны. Фильтрующие вещества должны обладать следующими основными свойствами: хорошо смачиваться водой, благодаря чему глобулы воды прилипают к поверхности фильтрующего вещества, коагулируют и стекают вниз; иметь высокую прочность, которая обеспечивает длительную работу фильтра; иметь противоположный, чем у глобул, электрический заряд. Тогда при прохождении глобулами воды фильтра электрический заряд с поверхности капли снимается, чем снижаются отталкивающие силы между ними. Капли укрупняются и стекают вниз, а нефть свободно проходит через фильтр.

Фильтрующие установки обычно выполняют в виде колонн, размеры которых определяются в зависимости от вязкостных свойств эмульсии и объема обезвоживаемой нефти. Обезвоживание нефти фильтрацией применяют очень редко из-за малой производительности, громоздкости оборудования и необходимости частой смены фильтрующего материала. Фильтрация более эффективна в сочетании с процессами предварительного снижения прочности бронирующих оболочек.

Теплохимические процессы снижают прочность бронирующих оболочек или полностью их разрушают, что ускоряет и удешевляет разделение нефтяной эмульсии. В настоящее время более 80 % всей обводненной нефти проходит обработку на теплохимических установках. Такое широкое применение этот метод получил благодаря возможности обрабатывать нефти с различным содержанием воды без замены оборудования и аппаратуры, простоте установки, возможности менять деэмульгатор в зависимости от свойств поступающей эмульсии без замены оборудования. Однако теплохимический метод имеет ряд недостатков, например большие затраты на деэмульгаторы и повышенный расход тепла. На практике обессоливание и обезвоживание ведутся при температуре 50—100 °С.

По воздействию на нефтяные эмульсии все существующие деэмульгаторы делятся на электролиты, неэлектролиты и коллоиды. Деэмульгаторами-электролитами могут быть некоторые органические и минеральные кислоты (серная, соляная и уксусная), щелочи и соли (поваренная соль, хлорное железо, нефтенат алюминия и др.). Электролиты могут образовывать нерастворимые осадки с солями эмульсии, снижать стабильность бронирующей оболочки или способствовать разрушению эмульгаторов бронирующей пленки. Электролиты как деэмульгаторы применяют крайне ограниченно из-за их высокой стоимости или особой коррозионной активности к металлу оборудования. К неэлектролитам относятся органические вещества, способные растворять бронирующую оболочку и снижать вязкость нефти. Такими деэмульгаторами могут быть бензин, ацетон, спирт, бензол, четыреххлористый углерод, фенол и др. Неэлектролиты в промышленности не применяются из-за высокой их стоимости. Деэмульгаторы-кол-лоиды — это поверхностно-активные вещества (ПАВ), которые в эмульсии разрушают или ослабляют защитную оболочку капли.

Существующие ПАВ делятся на анионоактивные, катионоактивные, неионогенные. Анионоактивные ПАВ в водных растворах диссоциируют на отрицательно заряженные ионы углеводородной части молекулы и положительно заряженные ионы металла или водорода, Представителями этой группы являются карбоновые кислоты и их солн, сульфокислоты, алкилсульфонаты и др. Катиопоактивные ПАВ в водных растворах распадаются на положительно заряженный радикал и отрицательно заряженный остаток кислоты. Как деэмульга-торы этп ПАВ в промышленности не применяются. Неионогенные ПАВ в водных растворах не распадаются на ионы. К этой группе относятся оксиэтилированные алкилфенолы (деэмульгаторы ОП-4, ОП-7, ОП-Ю, ДБ-4, УФЭ-8, Кауфэ-14 и др.), оксиэтилированные органические вещества с подвижным атомом водорода (дипроксамин-15,7, проксамин-385, проксанол-305 и др.).

Деэмульгаторы должны хорошо растворяться в одной из фаз эмульсии (в воде или нефти), т. е. быть гидрофильными или гидрофобными, иметь поверхностную активность, достаточную для разрушения бронирующих слоев оболочек глобул, быть инертными по от-С2

ношению к металлам, не ухудшать качества нефти, быть дешевыми н, по возможности, универсальными по отношению к эмульсиям различных нефтей н вод. Чем раньше деэмульгатор вводится в смесь воды и нефти, тем легче происходит дальнейшее разделение эмульсии. Однако для разделения эмульсии еще недостаточно одного введения деэмульгатора, необходимо обеспечить полный контакт его с обрабатываемой эмульсией, что достигается интенсивной турбулизацией и подогревом эмульсий.

Электрическое обезвоживание

Электрическое обезвоживание и обессоливание нефти особенно широко распространено в заводской практике, реже применяется на нефтепромыслах. Возможность применения электрического способа в сочетании с другими способами (термическим, химическим) можно отнести к одному из основных его достоинств. Правильно выбранные режимы электрической обработки практически позволяют успешно провести обезвоживание и обессоливание любых эмульсий.

Рассмотрим механизм обезвоживания нефтяных эмульсий в электрическом поле.

В результате индукции капли воды вытягиваются вдоль цепи электрического поля с образованием в вершинах электрических зарядов. Под действием основного и индивидуального полей капли приходят в упорядоченное движение и сталкиваются, что приводит к их коа-лесценции. При прохождении эмульсии через электрическое поле, создаваемое переменным по величине и направлению током, так же как и при постоянном токе, капли, имеющие заряд, стремятся к электродам. Однако вследствие изменения напряжения и напряжения поля капли воды начинают двигаться синхронно основному полю и поэтому все время находятся в колебании. При этом форма капель непрерывно меняется. В связи с этим происходит разрушение адсорбированных оболочек капель, что облегчает их слияние при столкновениях. Установлено, что деэмульсация нефти в электрическом поле переменной частоты и силы тока в несколько раз эффективней, чем деэмульсация при использовании постоянного тока.

На эффективность электродеэмульсации значительно влияют вязкость и плотность эмульсии, дисперсность, содержание воды, электропроводность, а также прочность адсорбированных оболочек. Однако основным фактором является напряженность электрического поля. В настоящее время электродеэмульсаторы в основном работают на токах промышленной частоты (50 Гц), реже — на постоянном токе и совсем редко — на токах высокой частоты. Напряжение на электродах деэмульсаторов колеблется от 10 ООО до 45 ООО В.

3.3. СТАБИЛИЗАЦИЯ НЕФТИ

Добываемые нефти могут содержать в различных количествах растворенные газы (азот, кислород, сероводород, углекислоту, аргон и др.) и легкие углеводороды. При движении нефти от забоя скважины до нефтеперерабатывающего завода из-за недостаточной герметизации систем сбора, транспорта и хранения часто полностью теряются растворенные в ней газы и происходят значительные потери легких нефтяных фракций. При испарении легких фракций, таких, как метан, этан и пропан, частично уносятся и более тяжелые углеводороды (бутан, пентан и др.).

Предотвратить потери нефти можно путем полной герметизации всех путей движения нефти. Однако некоторое несовершенство существующих систем сбора и транспорта нефти, резервуаров, технологии налива и слива не позволяет доставить нефть на переработку без потерь легких фракций. Следовательно, необходимо газы и легкие фракции нефти отобрать в условиях нефтепромысла и направить их для дальнейшей переработки.

Основную борьбу с потерями нефти необходимо начинать с выхода ее из скважины. Ликвидировать потери легких фракций нефти можно в основном применением рациональных систем сбора нефти и попутного нефтяного газа, а также сооружением установок по стабилизации нефти для ее последующего хранения и транспорта. Под стабилизацией нефти следует понимать извлечение легких углеводородов, которые при нормальных условиях являются газообразными, для дальнейшего их использования в нефтехимической промышленности. Степень стабилизации нефти, т. е. степень извлечения легких углеводородов, для каждого конкретного месторождения зависит от количества добываемой нефти, содержания в ней легких углеводородов, возможности реализации продуктов стабилизации, технологии сбора нефти и газа на промысле, увеличения затрат на перекачку нефти за счет повышения вязкости после стабилизации из-за глубокого извлечения легких углеводородов, влияния стабилизации на бензиновый фактор нефти.

Существует два различных метода стабилизации нефти — сепарация и ректификация.

Сепарация—отделение от нефти легких углеводородов и сопутствующих газов одно- или многократным испарением путем снижения давления (часто с предварительным подогревом нефти).

Ректификация — отбор из нефти легких фракций при одно- или многократном нагреве и конденсации с четким разделением углеводородов до заданной глубины стабилизации.

Процесс сепарации может начинаться сразу же при движении нефти, когда из нее отбирается газ, выделившийся в результате снижения давления или повышения температуры. При резком снижении давления в сепараторе значительно увеличивается количество тяжелых углеводородов, уносимых свободным газом. При быстром прохождении нефти через сепаратор возрастает количество легких углеводородов в нефти.

Многоступенчатая система сепарации позволяет получить на первых ступенях метан, который направляется па собственные нужды или потребителям, а на последующих ступенях — жирный газ, содержащий более тяжелые углеводороды. Жирный газ отправляется на газобензиновые заводы для последующей переработки.

При наличии газобензинового завода (с учетом затрат на содержание и эксплуатацию установок многоступенчатой сепарации) экономически целесообразно применять двухступенчатую систему сепарации. При этом на первой ступени отбирается в основном метан, направляемый потребителям, а на второй ступени — жирные газы, идущие на газобензиновые заводы.

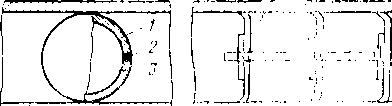

Для стабилизации нефти на промыслах используют в основном метод сепарации. Сосуд, в котором происходит отделение газа от нефти, называют сепаратором. В сепарационных установках происходит и частичное отделение воды от нефти. Применяемые сепараторы можно условно подразделить на следующие основные типы: по принципу действия — гравитационные, центробежные (гидроциклонные), жалюзийные, ультразвуковые и др.; по геометрической форме и положению в пространстве — сферические, цилиндрические, вертикальные, горизонтальные и наклонные; по рабочему давлению — высокого давления (более 2,5 МПа) среднего (0,6—2,5 МПа), низкого (0—0,6 МПа), вакуумные; по назначению — замерные и рабочие; по месту положения в системе сбора — I, II, концевой ступеней сепарации.

В сепараторах любого типа по технологическим признакам различают четыре секции: I — основную сепарационную, в которой происходит отделение газа от нефти; II —осадительную, предназначенную для выделения пузырьков газа, увлеченных нефтью из сепара-ционной секции, III — секцию отбора нефти, служащую для сбора и отвода нефти из сепаратора; IV — каплеуловительную, находящуюся в верхней части аппарата и служащую для отвода газа и улавливания капельной нефти, уносимой потоком газа.

Эффективность работы аппаратов характеризуется количеством жидкости, уносимой газом, и количеством газа, оставшегося в нефти после сепарации. Чем ниже эти показатели, тем более эффективна работа аппарата.

Конструктивные особенности промысловых сепараторов

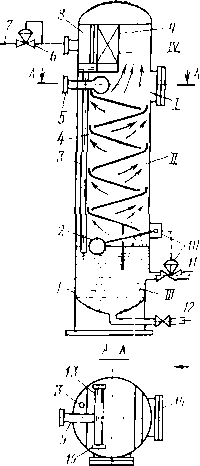

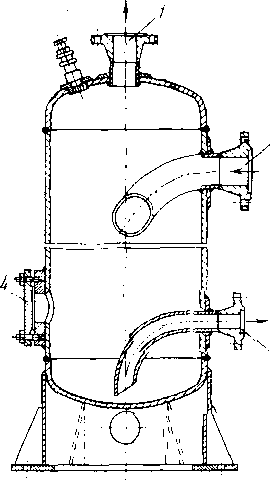

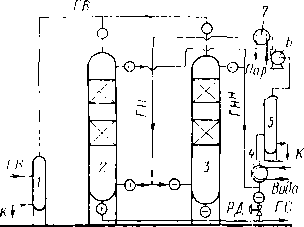

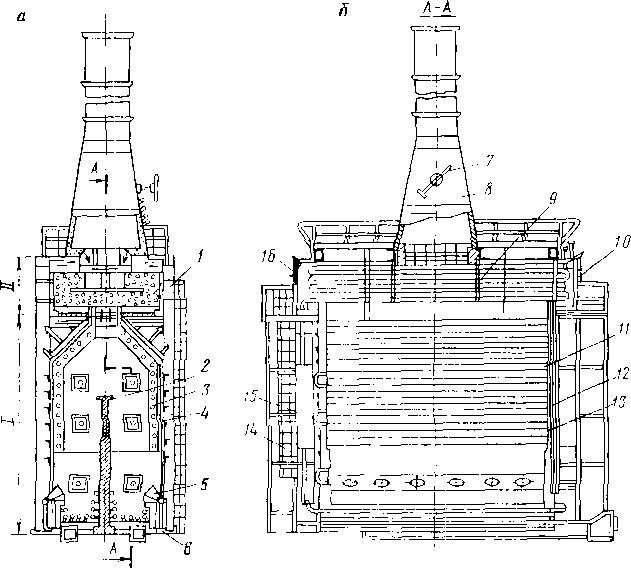

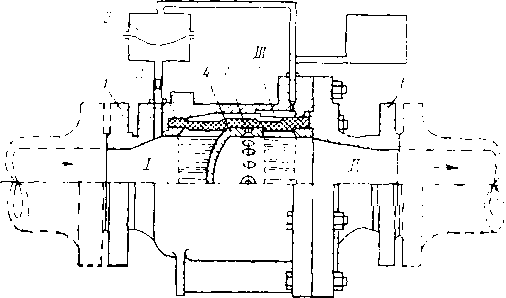

В вертикальном цилиндрическом гравитационном сепараторе (рис. 3.3) газонефтяная смесь через патрубок поступает в раздаточный коллектор и через щелевой выход попадает в основную сепарационную секцию. В осадительной секции из нефти при ее течении по наклонным плоскостям происходит дальнейшее выделение окклюдированных пузырьков газа. Разгазированная нефть поступает в секцию сбора нефти, из которой через патрубок отводится из сепаратора. Газ, выделившийся из нефти на наклонных плоскостях, попадает в каплеуловительную секцию, проходит через жалюзийную насадку и по трубопроводу выходит из сепаратора. Капли нефти, захваченные потоком газа и неуспевающие осесть под действием силы тяжести, в жа-люзийных решетках прилипают к стенкам и стекают по дренажной трубке в секцию отбора нефти.

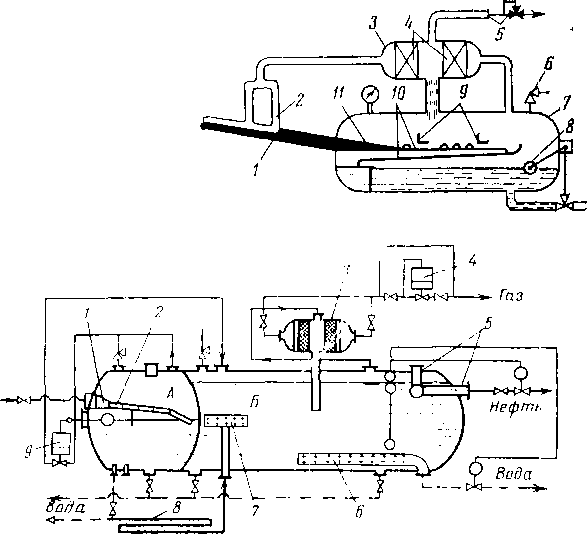

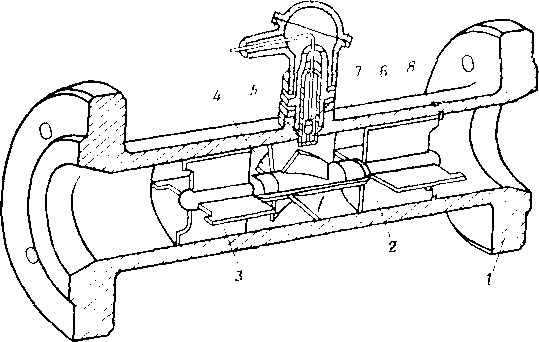

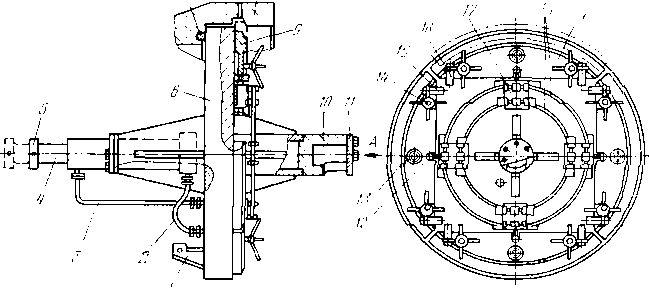

Гидроциклонный двухъемкостный сепаратор (рис. 3.4) применяют на промыслах для работы на I ступени сепарации. Газонасыщенная

Рис .3 4 .Гидроциклонный двухъемкост-ный сепаратор:

1 — тангенциальный ввод газонефтяной смеси; 2 — головка гидроцнклона; 3 — отбойный козырек газа; 4 — направляющий патрубок; 5 — верхняя емкость сепаратора; 6 — перфорированные сетки для улавливания ка-пильной жидкости; 7 — жалюзийная насадка; 8 — отвод газа; 9 — нижняя емкость гидродиклона; 10 — дренажная трубка; 11 — уголковые разбрызгиватели; 12 — направляющая полка; 13 — перегородка; 14 — исполнительный механизм

Дитчпь 8

ООООО

ОоооО

ТО о о

ОоооО

о о о о

ОоооО

ООООО

иПирчиг

iemamiS •ЛААЛА--ЛЛЛЛЛ--ЛАЛАЛ- --ЛЛЛЛЛ-^\ДЛАЛ-

Рис. 3.3. Вертикальный сепаратор:

1 — корпус; 2 — поплавок; 3 — дренажная трубка; 4 — наклонные плоскости; 5 — патрубок для ввода газожидкостной смеси; 6 — регулятор давления «до себя»; 7 — выход газа; 8 — перегородка для выравнивания скорости газа; 9 — жалюзийная насадка; 10 — регулятор уровня; 11 — патрубок для сброса нефти; 12 — сброс грязи; 13 — раздаточный коллектор; 14 — люк; 15 — заглушка; секции: 1 — сепарационная; II — осадительная; 111 — отбора нефти; IV — каплеуловительнап

нефть через тангенциальный ввод поступает в гидроциклонную головку, где за счет центробежных сил происходит разделение нефти и газа на самостоятельные потоки. В верхнюю емкость нефть и газ поступают раздельно. Нефть по направляющей полке стекает на уголковый разбрызгиватель, в котором поток нефти разбивается на отдельные струи и происходит дальнейшее выделение газа. По сливной полке разгазированная нефть собирается в нижней емкости гидроциклона. При достижении определенного объема нефти в нижней емкости поплавковый регулятор уровня через исполнительный механизм, направляет дегазированную нефть в отводной трубопровод. Газ, отделившийся от нефти в дегазаторе, проходит в верхней емкости перфорированные перегородки, где происходит выравнивание скорости газа и частичное выпадание жидкости. Окончательная очистка газа происходит в жалюзийной насадке 7. Отделенная от газа жидкость по дренажной трубке 10 стекает в нижнюю емкость 9.

Падение давления в сборных коллекторах в результате движения по ним газонефтяной смеси может приводить к частичному выделению газа из нефти. В этом случае в сепарационную установку можно подавать разделенными потоками газ и нефть. Такой принцип использован на блочных сепарационных установках с предварительным отбо-

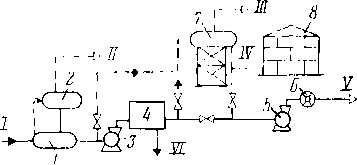

Рис. 3.6. Технологическая схема установки УПС-3000/6

Рис. 3.5. Сепаратор с предварительным отбором газа и жалюзийными насадками:

Продукция

снбажин

Горячая

/ — подводящий трубопровод; 2 — вилка для предварительного отбора газа; 3 — каплеуловитель (сепаратор газа); 4 — жалюзийные насадки; 5 — газопровод с регулятором давления «до себя*; 6 — предохранительный клапан; 7 — корпус сепаратора; 8 — поплавок; 9 — пе-ногасители; 10 — наклонные пол* ни; // — диффузор

ром газа (рис. 3.5). Газожидкостная смесь от скважин поступает в устройство предварительного отбора газа, которое расположено на наклонном участке подводящего трубопровода. Устройство предварительного отбора газа представляет собой отрезок подводящего трубопровода значительно большего диаметра, чем основная подводящая линия, установленный под углом 3—4° к горизонту, с приваренной вертикально газоотводной вилкой, соединенной трубопроводом с каплеуловительной секцией. Предварительно отобранный газ проходит через каплеуловитель, где в жалюзийных насадках отделяется от капельной влаги. Нефть вместе с газом, не успевшим выделиться из нефти и не попавшим в газоотводную вилку, поступает в технологическую емкость, в которой па диффузоре и наклонных полках скорость потока снижается и происходит интенсивное разга-зирование. Выделившийся в технологической емкости газ также проходит через каплеуловитель.

Разработано и применяется большое число аппаратов для разга-зирования и частичного обезвоживания нефти перед подачей ее на установку товарной подготовки нефти. Такие установки позволяют уменьшить объем воды, поступающей в сепараторы-деэмульгаторы, что приводит к снижению затрат на подогрев и обработку водонефтяной эмульсии.

Рассмотрим работу установок предварительного сброса воды на примере УПС-3000/6 (рис. 3.6). Продукция скважины поступает в отсек А через сопло 1, и на нефтеразливной полке 2 происходит выделение основного объема газа из жидкой фазы. Газ из отсека А через регулятор уровня 9 перепускается в отсек Б. С помощью регулятора давления 4 поддерживается перепад давления (до 0,2 МПа) между отсеками А и Б, благодаря которому водонефтяная эмульсия после смешения в каплеобразователе 8 с горячей водой поступает через входной распределитель 7 в отсек Б. Горячая вода поступает после установок термохимической подготовки нефти и содержит остаточный деэмульгатор. Из отсека Б газ отводится через каплеотстойник 3, нефть — через штуцер 5, вода — через перфорированный трубопровод 6.

3.4. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ УСТАНОВОК ПОДГОТОВКИ НЕФТИ

Сбор и подготовка нефти и попутного газа, начинающиеся вблизи устья скважин и заканчивающиеся на установках подготовки нефти и газа, являются единой технологической системой. К системам сбора и подготовки предъявляются следующие основные требования: высокая экономичность, полная ликвидация потерь нефти и газа в процессе сбора и подготовки, возможность ввода в эксплуатацию участков промысла до окончания строительства всего комплекса сооружений, надежность и эксплуатация, возможность автоматизации и телемеханизации всей системы в целом.

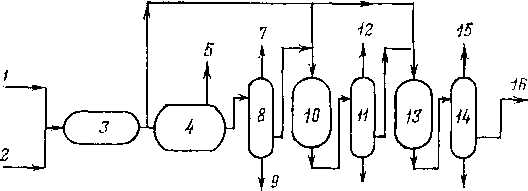

Существует^много технологических схем по подготовке нефти, которые следует рассматривать совместно с системами сбора нефти и газа. Рассмотрим две из них.

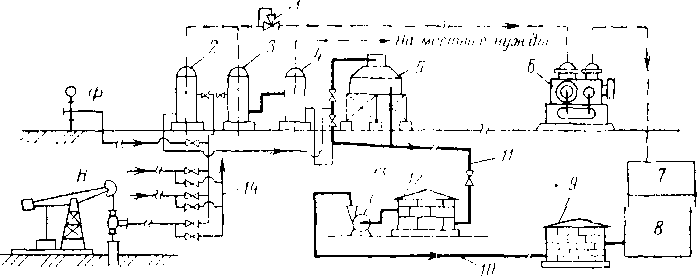

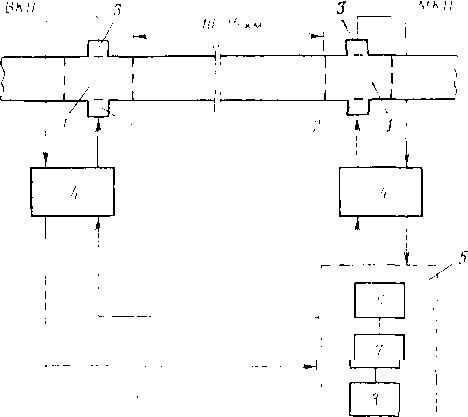

Рис. 3.7. Двухтрубная самотечная система сбора нефти, газа и воды:

/ -* регулятор давления на входе; 2 — замерный трап; 3 и 4 — трапы первой и второй ступеней соответственно; 5 — мерник; С — компрессорная; 7 — газобензиновый завод; 8 — установка подготовки нефти; 9 — сырьевой резервуар; 10 — сборный коллектор (вода и нефть); II — самотечный сборный коллектор (нефть и вода); 12 — у'/астковьсГг резервуар; 13 — центробежный насос; 14 — распределительная батарея; Ф и И — фонтанная н насосная скважины

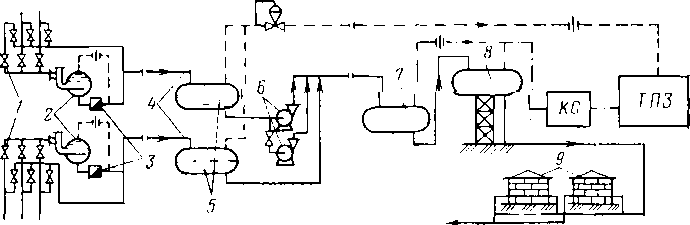

Рис. 3.8. Напорная система сбора нефти, газа и воды:

J — выкидные линии; 2 — гидроциклоиные сепараторы; 3 — расходомеры жидкости; 4 — сборные напорные коллекторы; 5, 7, 8 — сепараторы ncpnofi, второй и третьей ступеней соответственно; 6 — центробежные насосы; 9 — сырьевые резервуары; КС — компрессорная станция; ГПЗ — газоперерабатывающий завод

Г Двухтрубная самотечная система сбора (рис. 3.7) наиболее распространена на промыслах Советского Союза. Нефть из скважин поступает в трап первой ступени, где поддерживается давление 0,6 МПа, затем в трап второй ступени. Газ под собственным давлением транспортируется до компрессорной станции и далее на газобензиновый завод. Газ из второй ступени используется на собственные нужды или сжигается в факеле. Нефть с водой и оставшимся газом после трапа второй ступени через мерник поступает в резервуары участковых пунктов сбора, откуда подается насосом в сырьевые резервуары центральной установки подготовки нефти. Резервуары на участковых сборных пунктах и на центральной установке подготовки нефти не герметизированы. Распределительная батарея позволяет поочередно измерять дебит скважин в замерном трапе или мернике. В самотечной системе сбора транспорт нефти обеспечивается за счет перепада высот в начале (мерник) и конце нефтепровода. Следовательно, отсутствуют энергозатраты на транспорт нефти до участковых сборных пунктов. Однако, как и все самотечные системы трубопроводов, данную систему сбора требуется значительно реконструировать при повышении дебита скважин или при увеличении вязкости нефти. Для иредотвращення образования газовых пробок в трубопроводах необходима глубокая сепарация нефти и газа. Из-за низких скоростей движения возможно запарафинивание трубопроводов, что приводит к снижению пропускной способности системы. Потери легких фракций нефти и газа вследствие негерметичности резервуаров и мерников и невозможности доставки газа от трапов второй ступени достигают

2—3 % от общей добычи нефти. Самотечная система сбора нефти применяется ограниченно.

Напорная система сбора (рис. 3.8) действует следующим образом. Из скважины нефть под давлением поступает на автоматическую групповую замерную установку, где поочередно замеряется дебит всех скважин, а затем вся нефть подается на участковую сепарационную установку. Дебит скважины замеряется жидкостным расходомером с предварительным отделением газа в циклонном сепараторе. После прохождения расходомера нефть и газ снова смешиваются и подаются на участковую сепарационную установку, где на сепараторе первой ступени при давлении 0,4—0,5 МПа газ отделяется и подается на газоперерабатывающий завод. Нефть с пластовой водой и оставшимися растворенными газами насосами перекачивается на центральный сборный пункт, где проходит вторую ступень сепарации через кольцевые сепараторы и подается на установку комплексной подготовки или в сырьевые резервуары. Газ второй ступени сепарации компрессорной станцией направляется на газоперерабатывающий завод. Данная напорная система сбора полностью герметизирована, что исключает потери газа и легких фракций нефти. Она позволяет производить подготовку нефти на центральном пункте нескольких месторождений, расположенных на расстоянии до 100 км. Однако длительный совместный транспорт нефти и воды может привести к созданию стойких эмульсий, и при высокой обводненности нефти могут увеличиться эксплуатационные расходы на транспорт. Тем не менее это одна из перспективных систем сбора нефти.

Существует сравнительно большое число технологических схем по подготовке нефти, газа и воды. Сами установки по подготовке могут размещаться в любом пункте системы сбора, начиная от скважины и кончая головными сооружениями магистральных нефтепроводов. Целесообразность размещения установок подготовки нефти в том или ином пункте определяется в каждом конкретном случае технико-экономическим анализом возможных вариантов. Установлено, что наименьшие капитальные вложения и эксплуатационные затраты на подготовку нефти возможны при размещении установок в местах наибольшей концентрации нефти (сборные пункты, товарные парки, головные сооружения). Оптимальной технологической схемой подготовки нефти к транспорту следует считать такую, которая при наименьших затратах в отведенное технологическое время позволяет получать нефть с допустимым содержанием воды, солей и необходимой глубиной стабилизации.

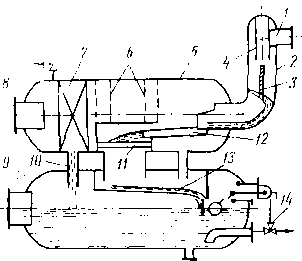

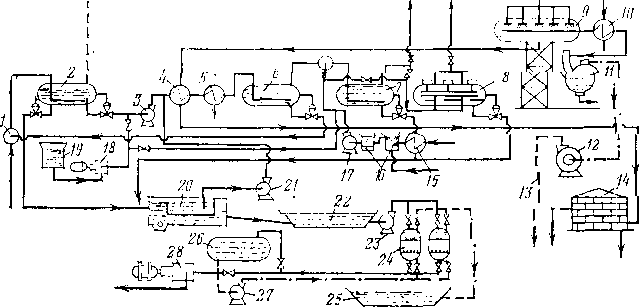

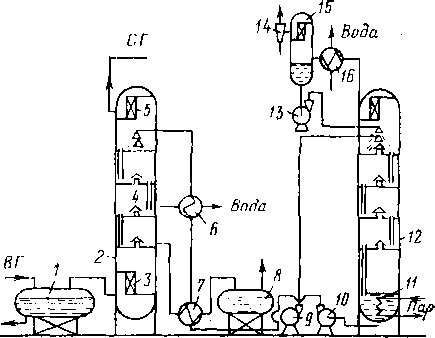

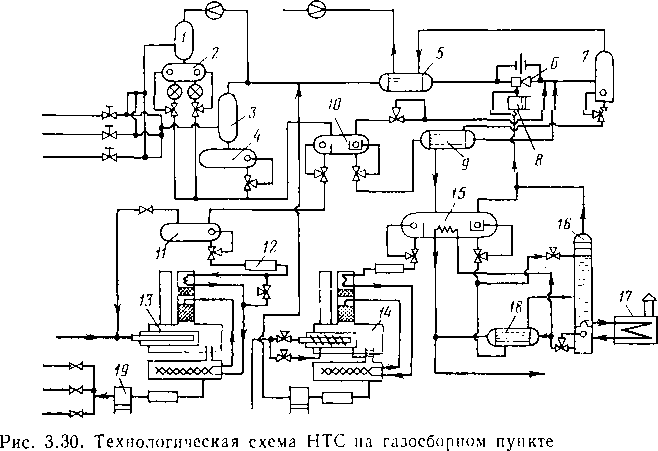

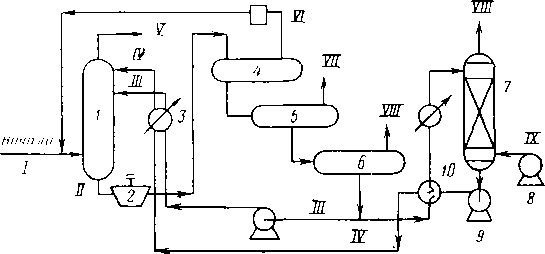

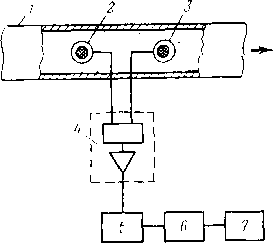

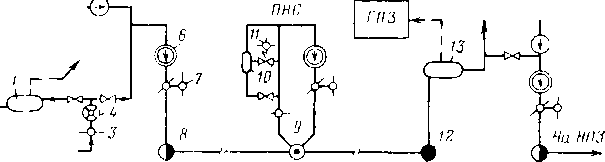

В настоящее время проводят комплексную подготовку нефти в районах промыслов, поэтому на основных нефтяных месторождениях созданы комплексные установки по подготовке нефти, которые объединяют процессы обезвоживания, обессоливания и стабилизации. На рис. 3.9 изображена принципиальная технологическая схема установки комплексной теплохимической подготовки нефти. Нефть на скважины после групповых замерных установок подается по коллектору в концевую совмещенную сепарационную установку (КССУ) 2, в которую через смеситель 1 поступает горячая вода из отстойника 6, содержащая отработанный деэмульгатор. Под действием тепла пластовой воды и остатков деэмульгатора, поступающих из отстойника 6 в КССУ 2, происходит частичное разделение эмульсии на нефть, воду и газ. Отделившаяся вода подается в нефтеловушки 20, а выделившийся газ поступает на газобензиновый завод. Нефть из КССУ 2 вместе с оставшейся водой насосом 3 прогоняется через теплообменники 4 и пароподогреватели 5, затем нагретая нефть поступает в от-

Рис. 3.9. Теплохимнческая установка по обезвоживанию, обессоливанию и ста* билизации нефти:

; — смеситель; 2 — КССУ; 3 — сырьевой насос; 4, 15 — теплообменники; 5 — пароподогреватель; 6, 7 — отстойники; 8 — электродегидратор; 9 — вакуумный сепаратор; 10 — холодильник; 11 — сепаратор; 12 — вакуумный компрессор; 13 — газовая линия на газофракв ционирующую установку; 14 — резервуар товарной нефти; 16 — емкости для обескислороживания воды; 17 — насос для подачи пресной воды; 18 — дозировочный насос для подачи деэмульгатора; 19 — емкость для деэмульгатора; 20 — нефтеловушка; 21 — насос для «ло-вушечной нефти»; 22 — пруд-отстойник для сточной воды; 23 — насос для подачи сточной воды на фильтры; 24 — фильтр; 25 — хранилища для промывания воды; 26 — емкость дли очищенной сточной воды; 27 — насос для промывки фильтров; 28 — поршневой насос дли подачи сточной воды в нагнетательные скважины

![]()

-------------^„п ц,:<

стойник 6 для окончательного отделения нефти от воды. Отделенная вода уносит с собой основное количество солей из нефти. Для более полного обессоливания нефть из отстойника 6 направляется на смешение с горячей пресной водой, которая подается насосом 17 с предварительным подогревом в теплообменнике 15 и обескислороживанием в емкости 16. После тщательного перемешивания пресной воды с нефтью, содержащей соли, эмульсия направляется в отстойник 7, где доводится до требуемой кондиции по содержанию солей. После обессоливания и отделения воды нефть при необходимости может быть направлена из отстойника 7 на дополнительное обессоливание и обезвоживание в электродегидратор 8, а если содержание воды и солей в пределах нормы, то нефть, минуя электродегидратор 8, подается прямо в вакуумный сепаратор 9. Вакуумные компрессоры 12 забирают из сепаратора 9 газ, из которого при прохождении холодильника

10 и гидроциклонного сепаратора 11 выделяется основное количество легких углеводородов. Конденсат из сепаратора 11 отправляется на газобензиновый завод, а газ поступает на специальные установки для полной деэтанизации. Перед теплообменником 4 в нефть вводится деэмульгатор, воздействующий на поверхностные свойства пограничных слоев двух фаз эмульсии. Деэмульгатор также вводится вместе с подачей пресной воды перед отстойником 7. Данной системой предусмотрена очистка сточных вод с последующей подачей их на нагнетательные скважины для закачки в пласт.

К механическим примесям относятся частицы породы, выносимые газовым потоком из скважины, строительный шлам, оставшийся после окончания строительства промысловых газосборных сетей и магистральных трубопроводов, продукты коррозии и эрозии внутренних поверхностей и жидкие включения конденсата и воды.

По принципу работы аппараты для очистки газа от механических примесей подразделяются на следующие:®

работающие по принципу «сухого» отделения пыли; в таких аппаратах отделение пыли происходит в основном с использованием сил гравитации и инерции; к ним относятся циклонные пылеуловители, гравитационные сепараторы, различные фильтры (керамические, тканевые, металлокерамические и др.);

работающие по принципу «мокрого» улавливания пыли; в этом случае удаляемая из газа взвесь смачивается промывочной жидкостью, которая отделяется от газового потока, выводится из аппарата для регенерации и очистки и затем возвращается в аппарат; к ним относятся вертикальные и горизонтальные масляные пылеуловители и др.;

использующие принцип электроосаждения; данные аппараты почти не применяют для очистки природного газа.

Наиболее широко используют аппараты «мокрого» и «сухого» пылеулавливания. Очистка газа по пути следования его от месторождения до потребителя производится в несколько ступеней. Для ограничения выноса из месторождения породы призабойную зону оборудуют фильтром.

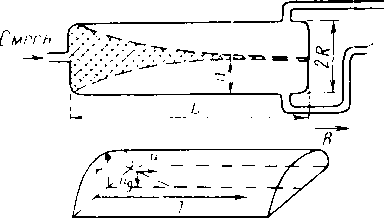

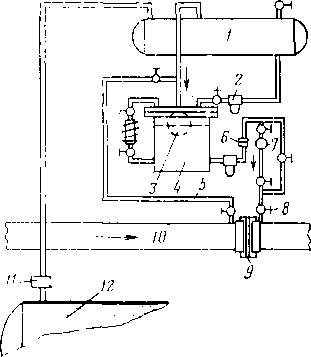

Вторую ступень очистки газ проходит на промысле в наземных сепараторах, в которых сепарируется жидкость (вода и конденсат) и газ очищается от частиц породы и пыли. Промысловые очистные аппараты работают по принципу выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа или по принципу использования действия центробежных сил при специальной закрутке потока. Поэтому промысловые аппараты очистки делятся на гравитационные и циклонные. Гравитационные аппараты бывают вертикальные и горизонтальные. Вертикальные гравитационные аппараты рекомендуют для сепарации газов, содержащих твердые частицы и тяжелые смолистые фракции, так как они имеют лучшие условия очистки и дренажа. На рис. 3.10 изображен гравитационный односекционный сепаратор. Он имеет тангенциальный подвод газа (скорость газа в нем достигает 15—20 м/с), что способствует выпадению в сепараторе твердой взвеси и капельной влаги. В основном он работает по принципу выпадения взвеси при малых скоростях восходящего потока газа. При выборе пулеуловителя оценивают допустимую скорость в свободном сечении по формуле

w = V4gd (рч — pr)/(3prfe),

где d — диаметр сепаратора, м; р„ и р, — плотность соответственно частицы и газа, кг/м3; k — коэффициент сопротивления среды.

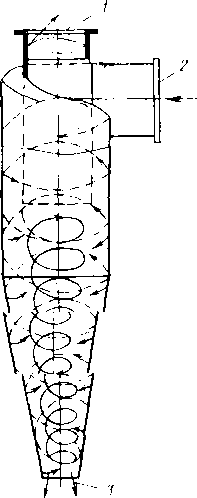

Рис. 3.10. Гравитационный односек- Рис. 3.11. Схема движе-

циоиный сепаратор при рабочем да- ния газов в циклоне:

влении: / — пыход газа; 2 — пход

] — выходной патрубок для газа; 2 — газа; 3 удаление продук-

входноп патрубок; 3 — люк; 4 — патрубок тов очистки

для продувки сепаратора

При малых Re обычно принимают /е = 24/Re. Для горизонтальных сепараторов с жалюзийными насадками рекомендуется использовать газ со значительным количеством влаги.

Вертикальные сепараторы изготовляют диаметром 400—1650 мм, горизонтальные—диаметром 400—1500 мм при максимальном давлении 16 МПа. При оптимальной скорости газа w0 эффективность сепарации достигает 70—80 %. Опыт эксплуатации показал, что wa не должна превышать 0,1 м/с при давлении 6 МПа. При пересчете скоростей пользуются зависимостью w1^w2^P1/P2. Из-за большой металлоемкости и недостаточной их эффективности гравитационные сепараторы применяют редко.

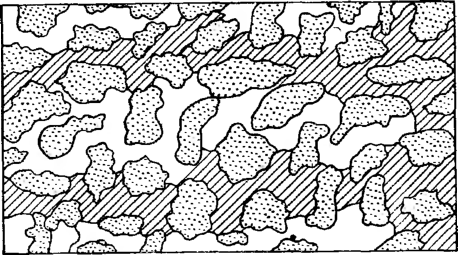

На рис. 3.11 схематически изображена работа циклонного сепаратора. Корпус циклона и патрубок для выхода газа образуют внутреннее кольцевое пространство. В нижней части имеется отверстие для отвода осадка из циклона.

При тангенциальном вводе газ в сепараторе приобретает в кольцевом пространстве и конусе вращательное движение, вследствие чего из газа выпадают механические взвеси (твердые и жидкие) и опу-

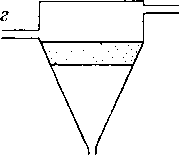

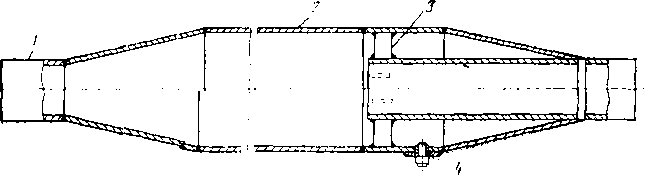

Рис. 3.12. Конденсатосборник типа «расширительная камера»:

J — газопровод; 2 — расширительная камера; 3 — ребра жесткости; 4 — конД(;нсатоотвод-ная трубка

скаются в сборный бункер. Газ с уменьшенной скоростью выходит через выходной патрубок.

Третья ступень очистки газа производится на линейной части газопровода и компрессорных станциях. На линейной части устанавливают конденсатосборники, так как в результате несовершенной сепарации на промысле газ может иметь жидкую фазу.

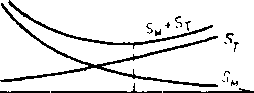

Наибольшее распространение получил конденсатосборник типа «расширительная камера» (рис. 3.12). Принцип работы основан на выпадении из потока газа капелек жидкости под действием силы тяжести из-за местного снижения скорости газа при увеличении диаметра трубопровода. Длина траектории осаждения капелек жидкости, оценивается по формуле

/: w\z--1»------1.

L D\gt (1 — Рг/Рж) J

где

Т = d2 (Рж—Рг)/(18|х),

w — скорость газа на входе в конденсатосборник; D — диаметр газопровода; Du — диаметр расширительной камеры; рж — плотность жидкости; ц — вязкость газа.

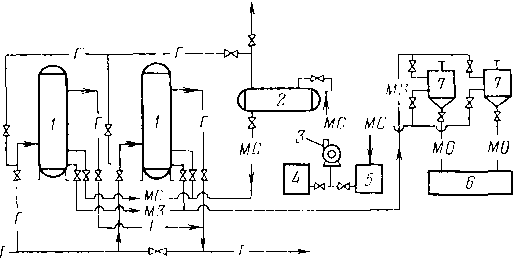

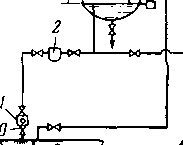

При эксплуатации газопроводов с системой «расширительных камер» бывают затруднения, связанные с пропуском устройств для очистки внутренней полости трубопровода. Для этого необходимо предусматривать специальные направляющие для беспрепятственного прохождения через них очистного устройства. Для очистки газа от механических примесей на отечественных газопроводах применяют установки с масляными пылеуловителями (рис. 3.13). Природный газ Г, пройдя пылеуловители 1, направляется в компрессорный цех. Пылеуловители заполнены маслом. По мере загрязнения масло М3 передавливается из пылеуловителей 1 в отстойники 7. Свежее масло МС поступает в пылеуловители самотеком из масляного аккумулятора 2. Предварительно в аккумуляторе и пылеуловителях выравнивают давление. В масляный аккумулятор масло подается насосом 3 из мерного бака 5 или из бака свежего масла 4. При этом аккумуля*

Рис. 3.13. Схема установки пылеуловителей

тор отключают от пылеуловителей и находящийся в нем газ выпускают в атмосферу. В мерный бак масло поступает самотеком из отстойников 7. Отбросное масло МО вместе со шламом, накапливающимся в нижней части отстойников, спускают в сборную емкость 6.

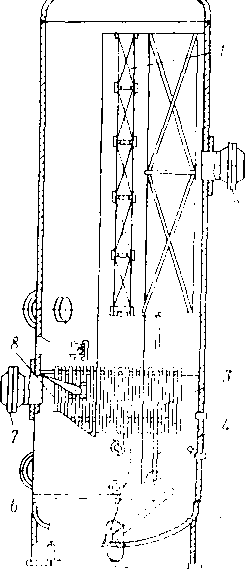

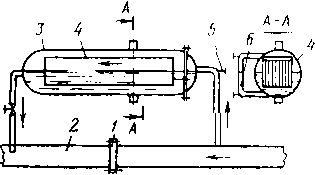

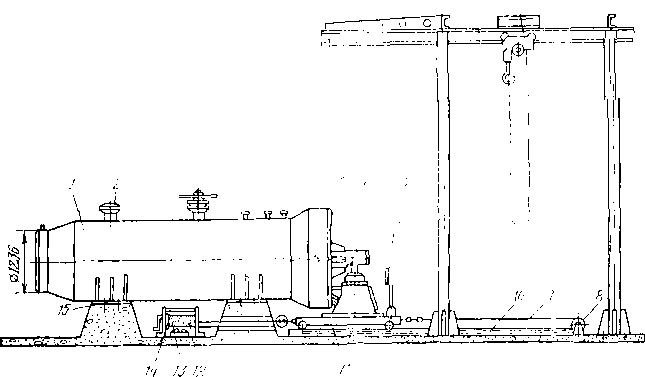

Вертикальный масляный пылеуловитель (рие. 3.14) представляет собой вертикальный стальной цилиндр со сферическим днищем, рассчитанным на рабочее давление в газопроводе. Диаметр пылеуловителя 1080—2400 мм. Внутри пылеуловителя находятся устройства, обеспечивающие контактирование масла с газом и отделение частиц масла от газа при выходе его из аппарата. Газ поступает в пылеуловитель через входной патрубок 7. Благодаря отбойному козырьку 8 газ меняет свое направление и движется к поверхности масла, находящегося в нижней части аппарата. Крупные посторонние частицы при этом сразу же выпадают и оседают на дно. Уровень масла устанавливается на расстоянии 25—30 мм от концов вертикальных трубок 3. При этом газ устремляется вверх, захватывая е собой частицы масла. В трубках 3, а далее в средней свободной части пылеуловителя газ интенсивно перемешивается е маслом, которое поглощает содержащиеся в газе частицы, а также поступающий вместе с газом конденсат тяжелых углеводородов. При этом уровень масла повышается. По выходе газа из вертикальных трубок скорость его резко уменьшается. Более крупные частицы жидкости при этом выпадают и по дренажной трубке 4 стекают вниз. Из свободной средней части пылеуловителя газ и масляный туман поступают в верхнюю его часть, а оттуда в жа-люзийное сепарационное устройство 1, в которое отбирается мелкозернистая взвесь. Очищенный газ выходит через патрубок 2. Загрязненное масло удаляется из поддона через дренажную трубку 5. Полная очистка пылеуловителя производится 3—4 раза в год через люк 6. Количество заливаемого масла в пылеуловитель диаметром 2400 мм не превышает 1,5—2 м3.

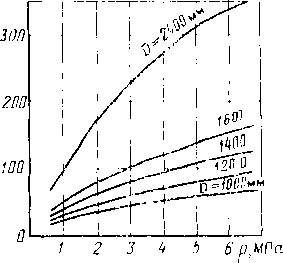

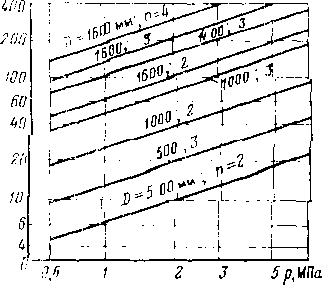

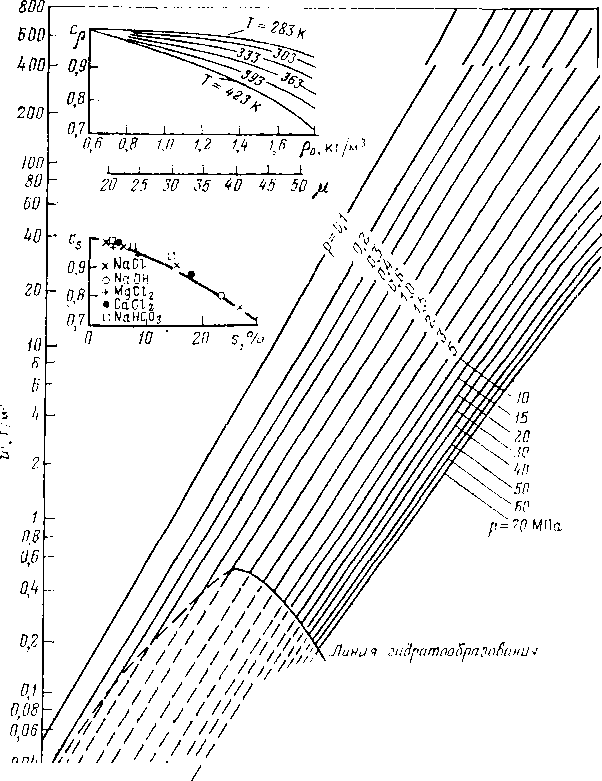

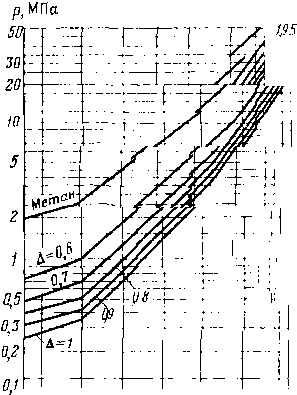

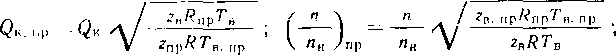

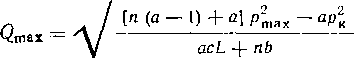

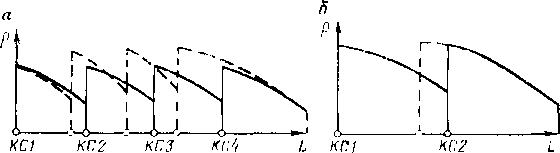

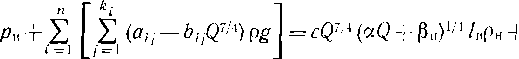

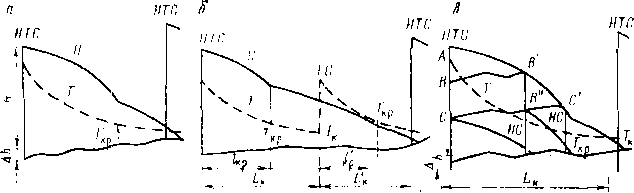

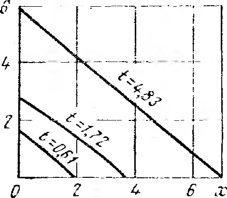

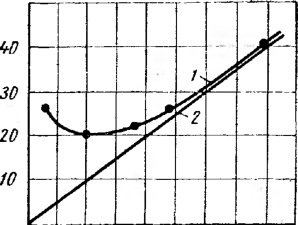

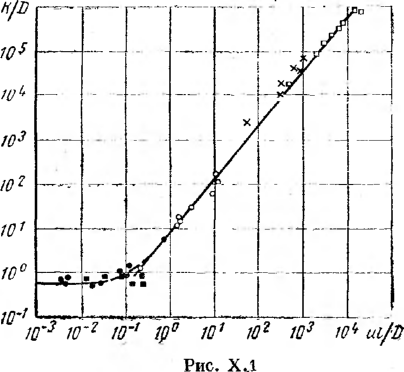

Пропускная способность масляного пылеуловителя (м3/сут) может быть рассчитана по формуле

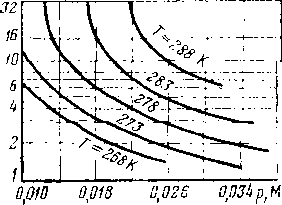

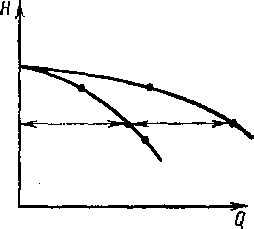

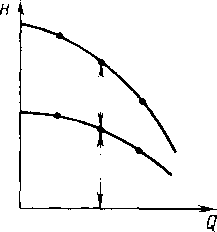

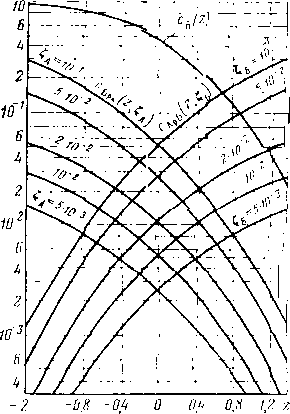

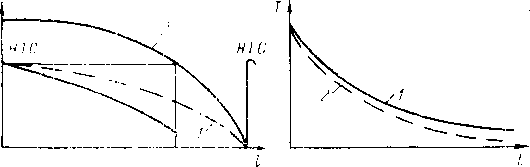

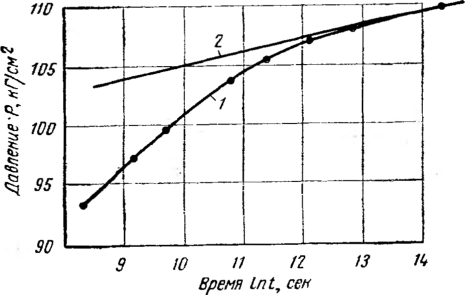

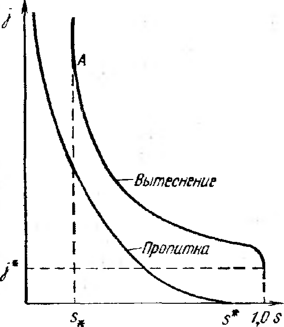

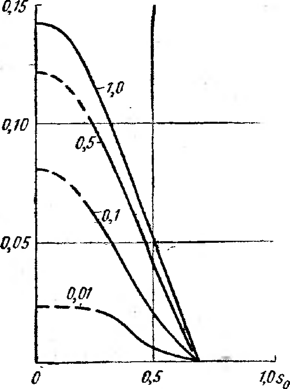

Рис. 3.15. Зависимость пропускной способности Q масляного пылеуловителя от давления р и диаметра D:

а — для одного пылеуловителя; б — дли нескольких пылеуловителей п

а

Q тыс. м з)ц

QtMb/C.

Рис. 3.16. Циклонный пылеуловитель пропускной способностью 20 млн. м^/сут и рабочим давлением 7,5 МПа:

1 — выходной патрубок для газа; 2 — входной патрубок;

3 — циклоны; 4 — люк; 5 — штуцеры контролирующих приборов; 6 — дренажный штуцер

где D — внутренний диаметр пылеуловителя, м; р—давление газа, МПа; рж и рг — плотность смачивающей жидкости и газа при рабочих условиях, кг/м:!; Т - -температура газа, К.

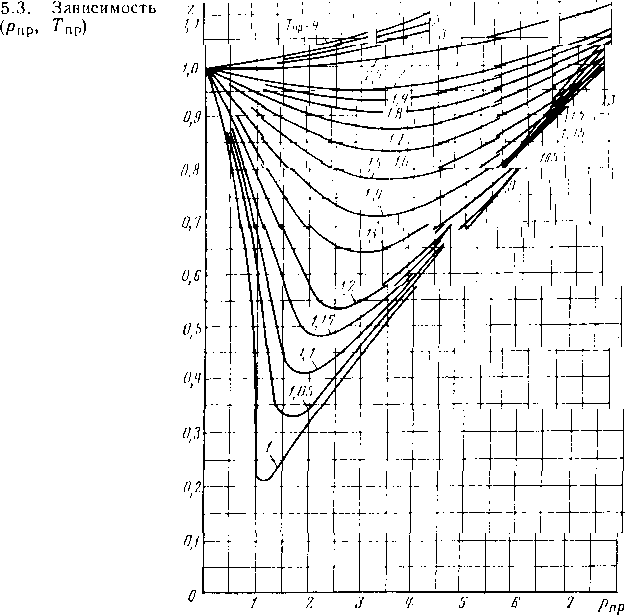

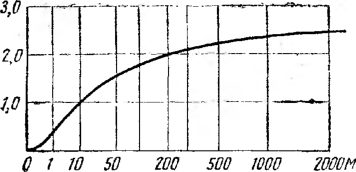

Для выбора пылеуловителей можно использовать графические зависимости, представленные на рис. 3.15.

Чтобы обеспечить нормальную работу пылеуловителей, необходимо поддерживать постоянный уровень масла. Пропускная способность вертикальных масляных пылеуловителей при заданном давлении ограничивается скоростью потока газа в контактных трубках, которая не должна превосходить 1—3 м/с.

Преимущество вертикального масляного пылеуловителя по сравнению с другими конструкциями пылеуловителей заключается в высокой степени очистки (общий коэффициент очистки достигает 97—98 %); недостатки —большая металлоемкость, наличие жидкости и ее унос (допускается не более 25 г на 1000 ма газа), большое гидравлическое сопротивление (0,035—0,05 МПа), чувствительность к изменениям уровня жидкости и др.