Глава 6 эксплуатация автомобильных цистерн

Глава 6

ЭКСПЛУАТАЦИЯ АВТОМОБИЛЬНЫХ ЦИСТЕРН

6.1. ПОДГОТОВКА К ЭКСПЛУАТАЦИИ (РАСКОНСЕРВАЦИЯ,

ЗАЧИСТКА, КАЛИБРОВКА)

Автомобильные цистерны, поступающие с заводов на автотранспортные предприятия, находятся в состоянии консервации. На консервацию ставят также автомобильные цистерны, эксплуатация которых не планируется в течение длительного (более 3 мес) времени. Под консервацией понимается подготовка и содержание технически исправных и полностью укомплектованных

¦автомобильных цистерн, обеспечивающие их длительное хранение и быстрое приведение в готовность к эксплуатации. Дли консервации узлов и агрегатов автомобильных цистерн применяется смазка К-17 (ГОСТ 1*0877—64), а также смазки, указанные в картах смазки. При расконсервации нужно выполнить следующие работы': удалить герметизирующие наклейки; очистить детали агрегатов и узлов от консервирующей смазки; расконсервировать насос, крышку смотрового люка, вдыхательный, дыхательный и предохранительный клапаны, фильтр предварительной очистки топлива, напорно-всасывающий и раздаточный рукава, заземляющее устройство, запасные части, инструмент и принадлежности; заменить масло в редукторе привода насоса; снять все пломбы; удалить <;¦ поверхности узлов и деталей парафинированную и битумную бумагу. После выполнения этих работ необходимо.'расконсервировать базовое шасси в соответствии с инструкцией по его эксплуатации или инструкцией по'¦консервации и расконсервации базового автомобиля. Для расконсервации насоса s необходимо: залить в насос 4—5 л бензина Б-70

(ГОСТ 1012—54) или уайт-спирита (ГОСТ 3134—52); провернуть «есколько раз рукой карданный вал привода насоса; слить бензин (уайт-спирит) из насоса через сливные пробки и краник; повторять указанные операции до тех пор, пока из насоса не пойдет чистый бензин (уайт-спирит); установить пробки насоса на свои места.

При расконсервации крышки смотрового люка необходимо: снять и разобрать крышку; промыть все металлические детали в бензине или уайт-спирите до полного удаления консервацион-ной смазки и просушить; собрать и установить на место крышку смотрового люка.

При расконсервации вдыхательных, дыхательных и комбини-. рованных клапанов необходимо: снять с клапанов фильтр, промыть его в бензине или уайт-спирите, продуть сжатым воздухом и просушить; разобрать клапаны, тщательно промыть в бензине или уайт-спирите и просушить; собрать клапаны й поставить на место.

При расконсервации фильтра предварительной очистки топлива необходимо: снять и промыть в бензине или уайт-спирите фильтрующий элемент и просушить; поставить фильтрующий элемент на место.

Расконсервация напорно-всасывающих рукавов, заземляющего, устройства, запасных частей, инструмента и принадлежностей заключается в удалении с их поверхностей парафинированной и битумной бумаги, тщательной промывке и просушке, после че-

* го рукава, заземляющее устройство, запасные части, инструмент и принадлежности укладываются на свои места. По окончании расконсервации проводится очередное техническое обслуживание.

Автомобильные- цистерны, являющиеся мерой полной вместимости, периодически подвергаются калибровке.^ Автомобильные

цистерны, прошедшие средний и капитальный ремонты, подвергаются калибровке в обязательном порядке.

В процессе калибровки необходимо проверить маркировку, комплектность, наличие противопожарного оборудования, после чего провести: внешний и внутренний осмотр цистерн; определение вместимости; проверку герметичности; проверку действия воздухоотводящего устройства и полноты слива нефтепродукта из цистерны самотеком. При осмотре необходимо проверить, чтобы внутренняя поверхность цистерн была без осадков грязи, остатков нефтепродуктов, мешающих нормальному смачиванию поверхности водой. При определении вместимости применяются следующие измерительные средства: уровень слесарный (ГОСТ 9392—60) и образцовые металлические мерники второго разряда вместимостью не менее V25 номинальной вместимости цистерны. После наполнения и опорожнения образцовых мерников необходимо делать выдержку в 1 мин для мерников вместимостью до 1-00 л и 3 мин для мерников вместимостью 100 л и более. Кроме того, для долива применяются образцовые мерники второго раз-„ ряда с ценой деления 1 л или образцовые колбы второго разряда, мерники второго разряда вместимостью 5 и 10 л и измерительные цилиндры. Для измерения температуры может применяться термометр с ценой деления 0,5° С. Перед проверкой внутренние полости цистерн и мерников должны быть смочены водой. Вместимость цистерн определяется количеством воды, налитой в них из образцовых мерников и цилйндров до указателя уровня. Температура воды и помещения во время поверки должна находиться в пределах от +10 до +30° С, при этом колебание температуры не должно превышать 5° С. Вместимость определяется' на горизонтальной площадке или при горизонтальном положении продольных балок шасси, что проверяется слесарным уровнем. Для обеспечения полного налива цистерны ее необходимо залить водой до горловины и сделать выдержку в течение 5 мин. Если цистерна имеет компенсационный бачок, то ее заливают до окон компенсационного бачка. После 5-минутной выдержки доливают воду в цистерну до мерного угольника. При проверке все задвижки, краны и вентили должны быть закрыты. Температура воды должна определяться с точностью до 0,5° С при каждом измерении мерником. Температура воды измеряется в горловине образцового мерника и в горловине автомобильной цистерны. Герметичность проверяют путем осмотра цистерны, заполненной до указателя уровня, после выдержки ее в течение 15 мин. На цистерне не должно быть течи, каплепадения и потения в сварных швах, стенках и коммуникациях. Если заполнение цистерны длится более 30 мин, то осмотр ее может производиться без выдержки под наливом. При наличии компенсационного бачка в проверку герметичности включается осмотр клапана компенсационного бачка. Клапан проверяется заполнением цистерны водрй до мерного угольника и выдержки в течение 15 мин. При исправном клапане уровень воды выше мерного угольника не поднимается. Для проверки работы воздухоотводящего устройства автомобильную цистерну -заполняют водой до мерного угольника и производят пробег со скоростью 20—30 км/ч в течение 5 мин. После пробега вскрывают крышку горловины и доливают воду в цистерну до мерного уголка. При наличии компенсационного бачка вода из него после обкатки заливается обратно в горловину. Долитый объем воды не должен превышать 0,15%- от объема цистёрны. Проверка полноты слива из цистерны производится самотеком *на горизонтальной площадке через задвижку отстойника. Слив воды из цистерны должен быть полным.,

При положительных результатах калибровки автомобильная цистерна допускается к эксплуатации как мера полной вместимо-* сти. Если вместимость цистерны отличается от указанной на маркировочной табличке и в формуляре более чем.на 0,5%, то в'них вносятся изменения. Оформление результатов поверки и все изменения производятся госповерителем в установленном порядке.

6.2. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ

Автомобильные цистерны эксплуатируются, в различных дорожных условиях, поэтому на технологическое оборудование автомобильных цистерн воздействуют значительные вибрационные и ударные нагрузки, что приводит его к преждевременному выходу из строя. Особое внимание необходимо уделять новым автомобильным цистернам в начальный период их эксплуатации. В этот период во всех механизмах технологического оборудования происходит приработка трущихся поверхностей, ослабление резьбовых соединений, в связи с чем дальнейшая надежная эксплуатация технологического оборудования в большей степени зависит от того, насколько хорошо приработались его детали.

Особое внимание при эксплуатации следует уделять цистерне, поскольку от ее состояния во многом зависит качество перевозимого нефтепродукта и возможность его доставки к месту назначения. При осмотрах цистерн в первую очередь необходимо обращать внимание на целостность сварных швов и наличие подтекания по ним нефтецродукта. Цистерна не должна иметь вмятин, царапин. Следует периодически осматривать узлы крепления волнорезов, ограничителя и указателя уровня, трубопроводов к цистерне, тщательно осматривать крепление цистерны к шасси автомобиля, поскольку в результате ослабления крепления может произойти поломка как самой цистерны, так и базового шасси. Для сохранения качества перевозимого нефтепродукта необходимо постоянно следить за состоянием покрытия на внутренних поверхностях цистерн и производить их своевременный ремонт. Работая внутри цистерны, обязательно пользоваться инструментом» не дающим искр при ударах о стенки.

Для сохранения чистоты перевозимого нефтепродукта не реже 2 раз в год проводят промывку цистерны и трубопроводов. Лучше проводить промывку нескольких автомобильных цистерн одновременно. Промывку производят в специальном помещении или на чистой* площадке. Для проведения промывки следует: слить из цистерны и трубопроводов остатки нефтепродукта; снять волнорезы; заполнить одну цистерну чистым бензином или керосином примерно на одну треть ее емкости; проехать 2—3 км, сделав при этом несколько резких торможений; выполнять операцию «перемешивание» в течение 5—10 мин (на автомобильных цистернах, имеющих эту операцию); перекачать бензин’ (керосин) в следующую подготовленную к промывке автомобильную цистерну, а оставшийся в отстойнике бензин (керосин) слить через трубопровод слива отстоя; промыть цистерну горячей водой; протереть внутреннюю поверхность от оставшихся пятен мягкой неметаллической щеткой; промыть и установить на место волнорезы, снять задвижку с трубопровода слива самотеком и вентиль с трубопровода слива отстоя, осмотреть и промыть их; снять дно отстойника и промыть его; вынуть фильтр предварительной очистки, промыть, просушить и установить на место; установить.на место снятые узлы и детали; при необходимости промыть внутреннюю поверхность цистерны напорной струей бензина (кероси-' на) из пистолета раздаточного рукава автомобиля-топливозаправщика или топливоперекачивающей установки, при этом стекание бензина (керосина) должно быть свободным через трубопровод слива отстоя; опломбировать цистерну.

Во время выполнения операции по промывке цистерны необходимо строго соблюдать правила техники безопасности и противопожарной безопасности. Запрещается применять для очистки внутренних поверхностей цистерн металлические щетки, а также ветошь, оставляющую на поверхности волокна.

Для поддержания работоспособности насосов автомобильных цистерн необходимо постоянно следить за: герметичностью всасывающей магистрали, соответствующим числом оборотов двигателя' автомобиля; своевременной заменой изношенных деталей;' чистотой всасывающего и напорного рукавов и отсутствием, на них резких перегибов; заливкой насоса нефтепродуктом; центровкой валов насоса и редуктора; регулировкой предохранительного клапана. Кроме этого, необходимо периодически проверять уровень масла в редукторе, который должен совпадать с контрольным отверстием. Для нормальной работы редуктора рекомендуется применять только масла, указанные в карте смааки. Для обеспечения длительной работы шестерен редуктора его включе-. ние рекомендуется проводить при выключенной муфте сцепления двигателя автомобиля. При давлении в'системе выше или ниже допустимого необходимо отрегулировать предохранительный клапан. Клапан регулируют при выключенном насосе и отсутствии в нем нефтепродукта. Для регулировки необходимо: снять

крышку клапана; вывернуть (завернуть) на несколько оборотов регулирующую гайку; установить крышку. Эта операция проводится до.тех пор, пока в напорной магистрали не установится нормальное давление. После окончания регулировки на корпусе и регулирующей гайке наносят риски. »

Дыхательный и вдыхательный клапаны и воздушный фильтр требуют ежедневного контроля. В результате засорения или замерзания клапанов и фильтров может произойти смятие цистерны при сливе из нее нефтепродукта или вздутие при наливе. Для уменьшения загрязненности нефтепродукта атмосферной пылью необходимо регулярно очищать и заменять воздушные фильтры. Наиболее часто применяемые фильтры из латунной сетки, свернутой в рулон, перед установкой промывают в авиационном бензине и просушивают. Затем фильтры погружают в авиационное масло иа 7—10 мин, после чего устанавливают в клапан. В зависимости от условий работы фильтры промывают при сильно запыленной атмосфере каждый день, при незапыленной атмосфере еженедельно.

Особенность эксплуатации указателя уровня заключается в том, что необходимо постоянно контролировать правильность его показаний. Контроль показаний указателя уровня может осуществляться с помощью образцовых мерников или с помощью заранее оперированного метрштока. Неправильные показания указателя уровня могут происходить из-за пробоев в поплавке. При этом в поплавок проникает нефтепродукт и изменяет его первоначальный вес. В результате возникает погрешность в показаниях.

Особенность эксплуатации ограничителя й сигнализаторов на-, полнения связана с тем, что при их отказе может произойти перелив нефтепродукта, а также разрушение рукавов, коммуникаций насоса, цистерны при наполнении автомобильной цистерны нефтепродуктом. На автомобильных цистернах применяются в основном ограничители наполнения поплавкового типа, поэтому также, как и на указателях уровня, у них необходимо следить за целостностью поплавка. Кроме этого, необходимо следить за работой золотникового крана.

Особенность эксплуатации рукавов заключается в том, что они требуют бережного обращения. По окончании работы рукава следует укладывать в пеналы или ящики. Бросать рукава и ходить по ним нельзя. Для предохранения от загрязнения рукава должны быть закрыты заглушками с уплотнительными прокладками. После выполнения сливо-наливных операций из рукавов должен быть слит нефтепродукт. Движение автомобильных цистерн с неубранными рукавами запрещается. В процессе эксплуатации автомобильных цистерн необходимо регулярно проверять электропроводность медных токопроводников в рукавах. Проверку целостности токопроводников можно производить любым измерителем сопротивлений (ТТ-1, АВО-50; Ц-57; Ц-56-; М-57

и т. д.). Проверка целостности токопроводящих жил рукавов с помощью аккумуляторной батареи и лампочки категорически запрещается. Если при цроверке окажется, что в рукаве разорваны все токопроводящие жилы, то пользование таким рукавом запрещается. ' *

Особенность эксплуатации запорной арматуры. заключается в том, что наличие в ней зазоров, неплотностей, поломок может привести к значительным -потерям нефтепродукта. Поэтому, прежде чем производить операции по наполнению цистерны нефтепродуктом', перекачке и другие, необходимо убедиться в том, что все вентили, задвижки, и клапаны обеспечивают выполнение данной операции. На автомобильных цистернах, оборудованных пневмосистемой, необходимо не допускать утечку воздуха из трубопроводов. Перед выездом автомобильной цистерны и по возвращении в автотранспортное предприятие из нее необходимо сливать отстой. Если при сливе отстоя в нем окажется много механических примесей, необходимо продолжать слив до тех пор, пока из отстойника не пойдет чистый нефтепродукт. В случае замерзания воды в отстойнике его следует прогреть горячим воздухом от калориферного обогревателя или теплой водой. Во избежание взрыва цистерны категорически запрещается нагрев отстойника открытым огнем.

Особенности эксплуатации контрольно-измерительных приборов заключаются в том, что запрещается выполнять рабочие операции на автомобильной цистерне с неисправными контрольноизмерительными приборами и с приборами, не прошедшими проверку в установленный срок..Кроме этого, запрещается проводить рабочие операции на автомобильной цистерне с частично отключенными контрольно-измерительными приборами, а также устанавливать контрольно-измерительные приборы, не соответствующие по своим параметрам схеме и не имеющие паспортов и формуляров.

6.3. НЕИСПРАВНОСТИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

И СПОСОБЫ ИХ УСТРАНЕНИЯ

Таблица

| Неисправность |

Причина неисправиос’ги |

Способ устранения неисправности |

| Течь нефтепродукта по сварным швам Нефтепродукт не течет из отстойника цистерны | По цистерне Трещины в сварных швах Загрязнение отстойника или сливного трубопровода | Заварить швы Слить нефтепродукт из цистерны, продуть трубопровод сжатым . воздухом |

Загрязнение внутренней полости цистерны

Загрязнение нефтепродукта при транспортировании

Насос не качает нефтепродукт

Насос не выходит на режим нерекачки

Замерзание воды в отстойнике

Транспортирование грязного нефтепродукта

Открытая заправка нефтепродукта в запыленных условиях

Нарушение покрытия внутренних поверхностей цистерны

По насосу

Нет герметичности во всасывающей линии насоса

Закрыт пробковый кран на воздухоотводящей трубке Открыты сливные пробки насоса Большой износ вихревого колеса Всасывающий рукав не погружен в нефтепродукт

Велика геометрическая высота всасывания Засорен всасывающий рукав

Резкий изгиб всасывающего рукава Расслоение или прокол всасывающего рукава

Малая частота вращения коленчатого вала двигателя

Насос не залит нефтепродуктом (сухой) Велика вакуумметри-ческая высота всасывания

Отогреть отстойник и сливной трубопровод горячим воздухом или горячей водой Слить нефтепродукт, тщательно очистить и промыть внутреннюю полость цистерны То же

Слить нефтепродукт, тщательно очистить, промыть и отремонтировать покрытие на внутренних поверхностях цистерны

Проверить на . герметичность всасывающую линию и устранить неисправности в соединениях и шлангах Открыть край

Завернуть сливные пробки насоса Установить соответствующие зазоры Погрузить всасывающий рукав в нефтепродукт

Проверить высоту всасывания Прочистить всасывающий рукав Расположить рукав с допустимым изгибом Заменить рукав или наложить пластырь на прокол и обмотать изоляционной лентой

Повысить частоту вращения

Залить в насос нефтепродукт Уменьшить вакуум-метрическую высоту всасывания или проводить перекачку при меньшей длине всасывающего рукава

Снизились производительность и напор насоса

Насос срывает струю нефтепродукта

Насос после нормальной работы резко прекратил подачу нефтепродукта

Насос не развивает нормального давления

При нормальной работе насоса нефтепродукт слабо поступает через напорный рукав

Вибрация насоса и карданного вала привода насоса При нормальной производительности насоса при сливе нефтепродукта манометр не показывает давление Вытекание нефтепродукта в местах соединений гидравлической системы

Понизилась частота вращения коленчатого вала двигателя Засорился всасывающий рукав, фильтр предварительной очистки или проточная часть колеса насоса Износ деталей насоса

Велика высота всасывания

Подсос воздуха во всасывающей магистрали

Нарушена • деьйровка валов насоса и редуктора

Засорилась сетка

фильтра предварительной очистки всасывающего патрубка вследствие засасывания различных примесей со дна ем-¦кости

Срезан предохрани

тельный палец вилки карданного вала Износ деталей насоса

Не отрегулирован перепускной клапан Поломка пружины перепускного клапана Закупорка напорного рукава отслоившейся

резиной Сломана пружина перепускного клапана Ослабло крепление насоса и карданного вала

Неисправен манометр

Износились или разрушились прокладки

Выяснить и устранить причину ненорм альнон

работы двигателя Прочистить рукав и пропеллерное колесо^ промыть сетку фильтра

Отремонтировать или заменить насос '

Перейти на меньшую производительность путем прикрытия вентиля на напорном колене Проверить на герметичность всасывающую линию и устранить неисправность Отцентриров ать в алы насоса и редуктора

Очистить и 4 промыть сетку

Поставить новый предохранительный палец

Отремонтировать или заменить насос Отрегулировать перепускной клапан Заменить пружину и отрегулировать клапан Прочистить или заменить напорный рукав

Заменить пружину и отрегулировать клапан Подтянуть все реЗьбо-вые соединения насоса и карданного вала Заменить манометр

Заменить прокладки

Течь масла по выходному валу коробки отбора мощности -Биение карданного вала

Течь ' масла из-под сальников выходных валов редуктора Повышенный нагрев корпусов подшипников насоса и редуктора

Стуки и характерный шум в редукторе При включении крана управления насосом редуктор не включается При выключении крана управления насосом редуктор не выключается

При включении золотникового крана коробка отбора мощности не включается

Ослаблена затяжка болтов фланцевых соединений

Разрушились уплотнительные кольца в компенсаторах

По приводу насоса

Износ сальника

Износ или ослабление крепления игольчатых подшипников и крестовин

Износ шлицевого соединения карданного вала

Неправильная сборка карданного вала Погнут вал

Износились сальники

Недостаточный залив масла в редуктор и его утечка через уплотняемые места

Износ подшипников и зубьев шестерён

Разрушение диафрагмы пневмокамеры включения редуктора

Сломана пружина диафрагмы пневматической камеры включения редуктора

Срезан стопорный бол\ вилки переключения

Замерзание конденсата в воздухопроводе

Подтянуть болты

фланцев

Заменить уплотни

тельные кольца

Заменить сальник

Проверить и при необходимости подтянуть болты крепления крышек подшипников, а если обнаружен , износ подшипников — заменить их.-При замене игольчатых подшипников рекомендуется менять и крестовину

Заменить карданный вал

Установить скользящую вилку по меткам Сиять вал, выправить и отбалансировать на станке или заменить на новый Заменить сальники

Подтянуть болты всех крышек и проверить сальниковые уплотнения. Долить масло, до требуемого уровня (по контрольному отверстию) Заменить изношенные детали

Заменить диафрагму

Заменить пружину.

Разобрать коробку отбора мощности и заменить стопорный, болт Отогреть и продуть воздухопровод

Не выключается муфта сцепления автомобиля

Не всплывает поплавок указателя уровня нефтепродукта •

Стрелка указателя уровня перемещается рывками при наполнении или сливе нефтепродукта из цистерны Стрелка указателя уровня не перемещается при наполнении или сливе нефтепродукта из цистерны Нефтепродукт попал под стекло указателя уровня

Течь нефтепродукта в месте выхода оси указателя уровня

При наполнении цистерны ограничитель наполнения срабатывает раньше или позже заданного уровня При наполнении цистерны ограничитель наполнения не срабатывает При наполнении цистерны в компенсационный бачок попадает нефтепродукт в количестве, больше допустимого При сливе нефтепродукта из цистерны в компенсационном бачке остается нефтепродукт

Не отрегулирована длина тяги рычага, выключающего муфту

Низкое давление воздуха в пневматической системе

По указателю уровня

Протекает поплавок

Заедание в карданных шарнирах или в месте уплотнения выхода оси в показывающий прибор Повреждены втулки в кинематических парах, погнулась тяга

Ослабло крепление стрелки

Износился или слабо подтянут сальник

Ослабла подтяжка сальниковой набивки

э ограничителю наполнена

Ограничитель уровня не отрегулирован

Протекает поплавок датчика ограничителя наполнения Разрушилась резиновая прокладка клапана

Заедание клапана относительно кЪрпуса или поплавка относительно направляющей "t

Отрегулировать длину тяги

Повысить давление воздуха в пневматической системе

Снять поплавок и запаять место протекания, предварительно выпарив из него нефтепродукт, или заменить поплавок Устранить причину заедания

Заменить втулки, выровнять тягу

Подтянуть гайку и винт крепления стрелкй'

Слить нефтепродукт из цистерны, снять стекло, стрелку и заменить или подтянуть сальник Подтянуть сальниковую набивку -

Отрегулировать ограничитель уровня

Отрегулировать или заменить поплавок

Заменить прокладку

Устранить заедание или заменить клапан

Давление (разрежение) в цистерне отличается от допустимого Выплескивание нефтепродукта через дыхательный клапан при движении автомобильной цистерны

По дыхательным клапанам

Неисправен дыхательный клапан

Между уплотняющими поверхностями клапана попал посторонний предмет Повреждено резиновое уплотнение Отсутствует защитный диск

Заменить или отрегулировать дыхательный клапан Прочистить клапан и устранить неисправность или заменить клапан

Заменить резиновое уплотнение Установить диск

По рукавам и катушке напорного рукава

Течь нефтепродукта через рукав

Течь нефтепродукта-из-под торцового уплотнения катушки

Заедание при наматывании или разматывании, рукава

Прокол рукава

Отпустились болты затяжки торцового уп-.лотпепия

Разрушились сальники

Перетянуто торцовое уплотнение

Отсутствует смазка в подшипниках '

Не отрегулирован цепной привод

Наложить пластырь на прокол и замотать изоляционной лентой или заменить рукав

Подтянуть болты, при этом барабан катушки должен вращаться без большого сопротивления Заменить сальники

Отпустить торцовое уплотнение так, чтобы не было течи нефтепродукта Смазать подшипники

Отрегулировать натяжение цепи-привода катушки

По пневматической системе

При включении крана управления насосом редуктор не включается

При включении крана управления насо’сом муфта сцепления двигателя автомобиля не выключается

Замерзание конденсата в воздухопроводе

Разрушен воздухопровод

Разрушена диафрагма пневмокамеры выключения сцепления В подводящем воздухопроводе произошел обрыв В подводящем воздухопроводе замерз конденсат

Обнаружить место замерзания, отогреть и продуть воздухопровод Отремонтировать или заменить воздухопровод Заменить диафрагму

Отремонтировать или заменить воздухопровод

Обнаружить место замерзания, отогреть и продуть воздухопровод

При полном включении пневматического цилиндра, управляющего рычагом регулятора частоты вращения коленчатого вала двигателя, двигатель не обеспечивает максимальной частоты вращения

Большой свободный ход троса привода

Отрегулировать свободный код троса

По электрооборудованию

Измеритель тахометра не дает показаний

Не горит лампа освещения кабины управления и другие контрольные лампы

При включении сигнализатора уровня срабатывает звуковая и световая сигнализации (цистерна пустая)

При сливе нефтепродукта из цистерны лампочка ограничителя наполнения на пульте управления не выключается Не включается счетчик часов работы

Л

Отсутствует автоматическое отключение насоса при наличии воды в отстойнике

Обрыв или короткое замыкание соединительных проводов между измерителем и датчиком тахометра

Перегорел предохранитель

Перегорела ламла Неисправна электропроводка

Отключен или поврежден провод датчика сигнализатора уровня Неисправно реле Отказал в работе один из резисторов моста

Заедание золотникового крана ограничителя наполнения

Отсутствует электроконтакт в штепсельных разъемах Отказал в работе сигнализатор в цепи пусковой обмотки счетчика

Отказал в работе сигнализатор наличия воды

Плохой контакт между соединительными проводами Переключатель, шунтирующий сигнализатор

Проверить электропроводку, обнаружить и устранить неисправность

Заменить предохранитель

Заменить лампу Проверить электропроводку, обнаружить и устранить неисправность Устранить неисправности проводки

Заменить реле Заменить резистор

Разобрать золотниковый кран и смазать тонким слоем смазки

Восстановить контакт в разъемах

Найти причину отказа сигнализатора давления и устранить ее либо заменить последний

Отремонтировать или заменить сигнализатор

Восстановить контакт

Переключатель установить в положение «топливо»

Насос не включается при операции «выдача из цистерны» наличия воды, находится

в положении «вода»

Не подается питание па промежуточное реле

Отказало в работе реле

Не включается элект-ропиевмоклапан

Проверить электрическую цепь реле, обнаружить и устранить неисправность Отремонтировать или заменить реле Отремонтировать или заменить электропневмо-клапаи

По запорной арматуре и контрольно-измерительным приборам

Течь нефтепродукта из-под коронки Течь нефтепродукта из-под сальника2 шпинделя трубопровода слива

Течь нефтепродукта из патрубка при закрытом клапане

из-

Не включаются пневматические клапаны

Стрелки манометров и маповакуумметров неподвижны при наполнении или сливе нефтепродукта из цистерны

Ослабление коронки или прижимной гайки Износ сальниковой набивки

Загрязнение или нос клапана

Порпалпсь мембрана одного из пневматических клапанов Засорились дросселирующие отверстия в переходниках, установленных на штуцерах манометров ‘ и маповакуумметров

Подтянуть коронку и гайку

Заменить сальниковую набивку

Промыть и притереть клапан по гнезду или заменить клапан

Разобрать клапан и заменить мембрану

Продуть переходники сжатым воздухом и промыть нефтепродуктом

6.4. ПОСЛЕДОВАТЕЛЬНОСТЬ И ОСОБЕННОСТЬ ВЫПОЛНЕНИЯ РАБОЧИХ ОПЕРАЦИЙ НА АВТОМОБИЛЬНЫХ ЦИСТЕРНАХ

Последовательность выполнения рабочих операций аналогична для всех автомобильных цистерн, но в связи с тем, что технологическое оборудование, устанавливаемое на них, имеет большие различия, существует ряд особенностей в выполнении этих операций иа каждой автомобильной цистерне. Прежде чем приступить к выполнению той или иной рабочей операции, необходимо провести развертывание или свертывание автомобильной цистерны, т. а. привести ее из транспортного положения в рабочее или наоборот. Приведение автомобильной цистерны из транспортного положения в рабочее проводится в следующей последовательности: открыть крышки и колпаки пеналов (ящиков); открыть двери кабины управления, отсеков и ящиков ЗИП; извлечь из ящиков ЗИП комплект ключей и необходимые для вы-

полнения рабочих операций переходники, хомуты, прокладки, заземляющие устройства; заземлить автомобильную цистерну; убедиться, что все вентили, задвижки и пробки закрыты, а органы управления электрооборудованием, пневматическим оборудованием и насосом находятся в транспортном положении; извлечь из пеналов (ящиков) рукава, снять с них заглушки и соединить при необходимости между собой; подсоединить рукав к напорному или всасывающему патрубку автомобильной цистерны в зависимости от выполняемой операции"и к патрубку расходной или приемной емкости.

Приведение автомобильной цистерны из рабочего положения в транспортное проводится в следующей последовательности: убедиться, что все вентили заглушки и пробки закрыты, а органы управления электрооборудованием, пневматическим оборудованием ii насосом находятся в транспортном положении; убедиться, что все остатки нефтепродукта слиты; отсоеднить рукава и'заглушить приемный и выдающий патрубки автомобильной цистерны, установить заглушки на рукава и уложить их в пеналы (ящики); уложить на место ЗИП, переходники, хомуты, прокладки, заземляющее устройство; -закрыть двери кабины управле-. ния, отсеков и ящиков ЗИП, колпаки пеналов (двери ящиков).

Включение насоса производится перед выполнением рабочей операции. Для этого необходимо: включить заземляющее устройство; залить в насос нефтепродукт, если он ранее был слит из насоса; запустить двигатель, автомобиля и установить минимальную частоту вращения, установить рычаг переключения передач в соответствующее положение; включить коробку отбора мощности; включить электропитание.

При наличии на автомобильных цистернах пневматического оборудования для включения насоса после операции: «включить электропитание» необходимо: проверить давление в пневматической системе; открыть кран подачи воздуха на пульт управления; установить рукоятку крана управления насосом в положение «Насос включен».

При минусовой температуре перед включением насоса надо проверить легкость вращения карданного вала от руки. Поворот рукоятки крана управления насосом производится медленно.

Не рекомендуется работать без подачи нефтепродукта более двух минут, так как находящийся в насосе нефтепродукт нагревается и может произойти заклинивание рабочих органов насоса.

Выключение насоса. После выполнения рабочей операции насос выключают. Для этого необходимо: установить минимальную частоту вращения вала двигателя; выключить коробку отбора мощности; выключить электропитание; остановить двигатель. При наличии на автомобильных цистернах пневматического оборудования для выключения насоса необходимо: установить минимальную частоту вращения вала двигателя; поставить рукоят

ку крана управления насосом в положение «Насос выключен»; закрыть кран подачи воздуха на пульт управления; выключить коробку отбора мощности и электропитание; остановить двигатель и выключить заземляющее устройство.

Наполнение своей цистерны нефтепродуктом из посторонней емкости при помощи своего насоса. Для выполнения этой операции необходимо: привести автомобильную цистерну из транспортного положения в рабочее; проверить закрытие задвижки на трубопроводе слива нефтепродукта самотеком и вентиля на трубопроводе слива отстоя; снять заглушку с приемного патрубка и подсоедиить к нему заборный рукав, второй конец которого опустить в постороннюю емкость; открыть соответствующие вентиле и задвижки; включить насос и начать наполнение автомобильной цистерны нефтепродуктом; наполнить цистерну нефте-прЪдуктом; снизить частоту вращения вала насоса; откачать нефтепродукт из рукавов; выключить насос; привести автомобильную цистерну из рабочего положения в транспортное.

Наполнение цистерны нефтепродуктом через горловину. Для выполнения этой операции необходимо: привести автомобильную цистерну из транспортного положения в рабочее; открыть крышку наливного' люка; опустить напорный рукав постороннего перекачивающегося средства в наливной люк таким образом, чтобы конец рукава находился от нижней образующей цистерны на величину не более 200 мм; наполнить цистерну нефтепродуктом; вынуть рукав из наливного люка; закрыть крышку наливного люка; привести автомобильную цистерну из рабочего положения в транспортное.

-Наполнение цистерны нефтепродуктом через патрубок нижнего налива. Для выполнения этой операции необходимо: привести автомобильную цистерну из транспортного положения в рабочее; подсоединить напорный - рукав • постороннего перекачивающего средства к патрубку нижнего налива; открыть задвижку на трубопроводе нижнего налива; наполнить цистерну нефтепродуктом; закрыть задвижку на трубопроводе нижнего налива; откачать нефтепродукт из рукава и отсоединить его; привести автомобильную цистерну в транспортное положение.

Выдача нефтепродукта из цистерны своим насосом. Для выполнения этой операции необходимо: привести автомобильную цистерну из транспортного положения в рабочее; снять заглушку с напорного патрубка и подсоединить к нему рукав; второй конец, которого подсоединить к патрубку приемной емкости; открыть соответствующие вентили и задвижки; включить насос; слить нефтепродукт из цистерны; откачать нефтепродукт из напорного ру-; кава; выключить насос; привести автомобильную цистерну из рабочего положения в транспортное.

Выдача нефтепродукта из цистерны с помощью постороннего перекачивающего средства. Выполнение этой операции проводится в той же последовательности, что и выполнение операции «Выдача нефтепродукта из цистерны своим насосом». Однако в данной операции под включением и выключением насоса следует понимать включение ,и выключение постороннего перекачивающего средства. Кроме этого, необходимо отметить, что откачка нефтепродукта из рукава ведется не в цистерну, а в емкость, куда сливается нефтепродукт.

Слив нефтепродукта из цистерны самотеком.

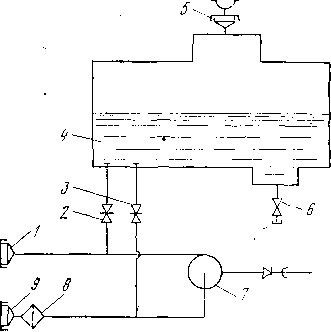

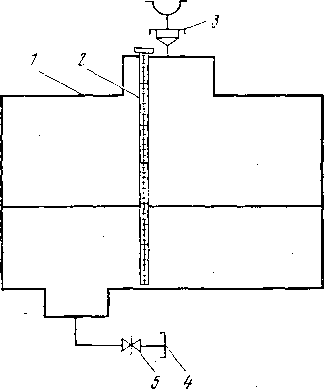

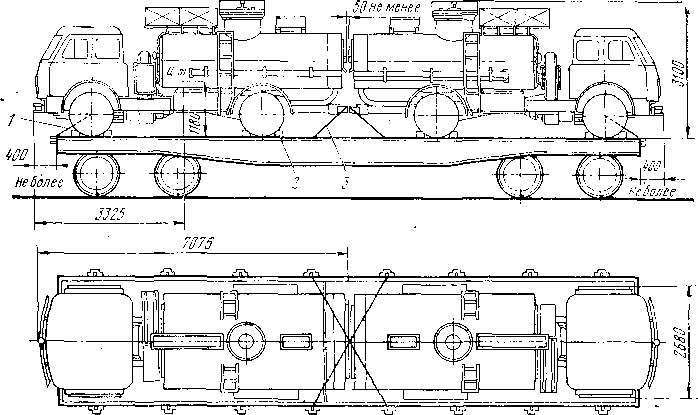

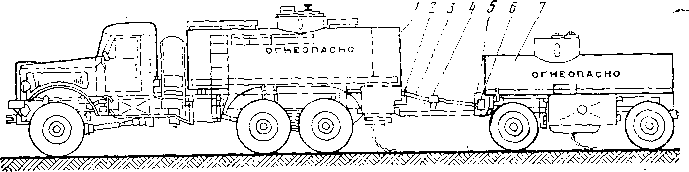

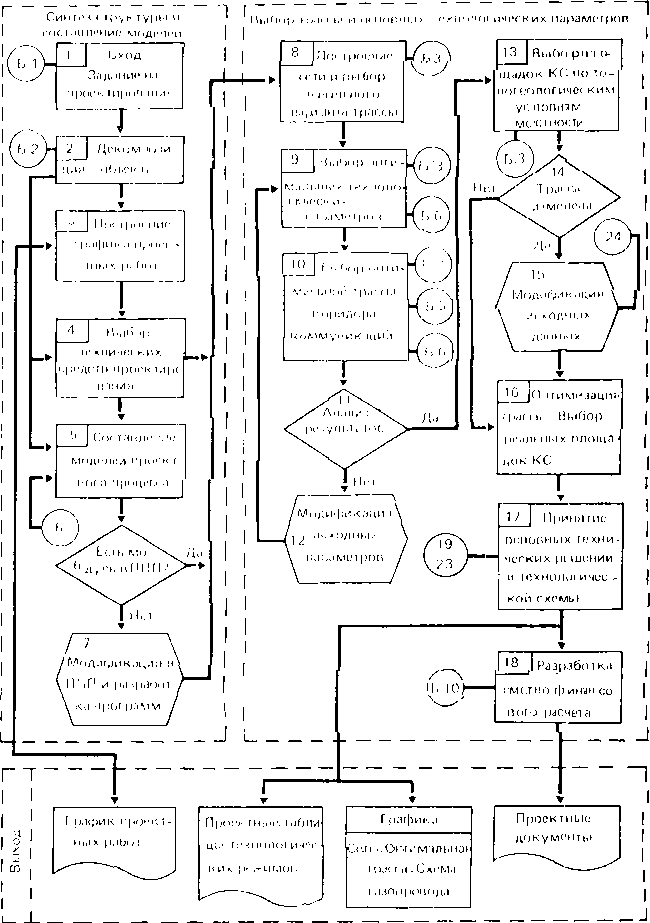

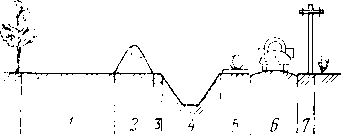

Рис. 106. Технологическая схема автомобилей-цистерн* АЦ-4,2-53А, АЦ-4,2-130 и топливовоза ТСВ-6:

Для выполнения этой операции необходимо: привести автомобильную цистерну из транспортного положения в - •

/ — напорный штуцер; 2, 3 — задвижка; 4 — цистерна; 5 — дыхательный клапаи; 6 — грязевой вентиль; 7 — насос СЦЛ-00; 8 — фильтр предварительной очистки; 9 — приемный штуцер \

рабочее; подсоединить

рукав к патрубку нижнего слива; открыть задвижку на трубопроводе нижнего слива; слить нефтепродукт из цистерны; отсоединить рукав от патрубка нижнего слива; привести автомобильную цистерну из рабочего положения в транспортное.

Слив отстоя. При этом на заполненной нефтепродуктом цистерне необходимо снять заглушку со сливного патрубка трубопровода слива отстоя и, слегка приоткрыв задвижку, слить отстой в ведро. Слив отстоя из порожней цистерны также производит--ся в ведро, но при полностью открытой задвижке.

Перекачка нефтепродукта насосом автомобильной цистерны, минуя собственную цистерну. Для выполнения этой операции необходимо: привести автомобильную цистерну из транспортного положения в рабочее; снять заглушки с напорного и всасывающего патрубков и присоединить к ним рукава, вторые концы которых соединить соответственно-с патрубками приемной и расходной емкости; открыть соответствующие вентили и задвижки; включить насос; перекачать нефтепродукт; выключить насос; закрыть вентили и задвижки; отсоединить рукава; привести автомобильную цистерну из рабочего положения в транспортное.

Особенности выполнения рабочих операций автомобилями-цистернами АЦ-4,2-53А, АЦ-4,2-130 и топливовозом ТСВ-6. Принципиальные технологические схемы автомобилей-цистерн АЦ-4,2-130 и ТСВ-6 (рис. 106) близки в основных решениях и позволяют выполнить все вышеперечисленные операции по наливу и сливу нефтепродуктов. Наиболее характерной особенностью выпол-

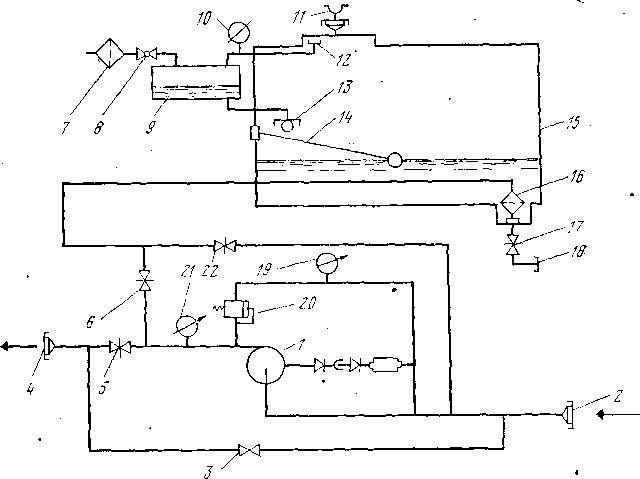

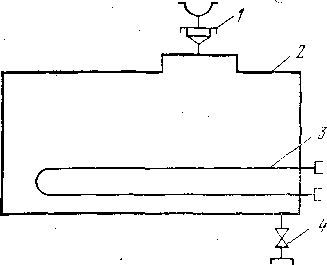

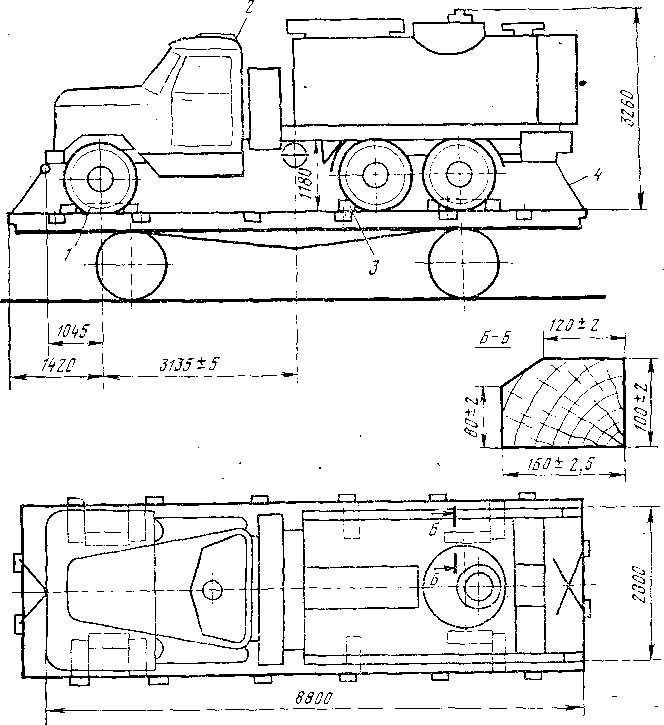

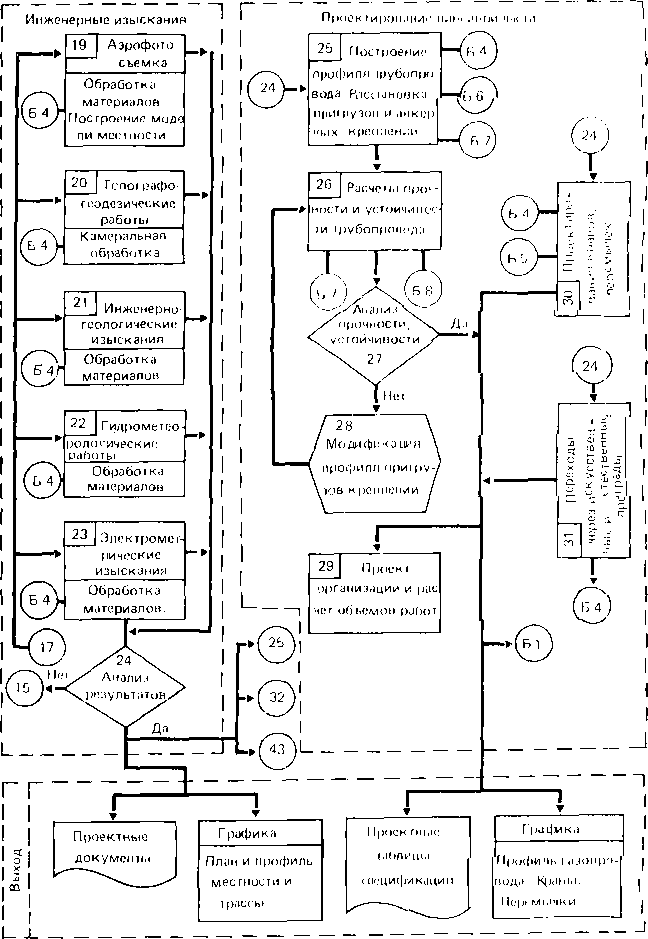

Рис. 107, Технологическая схема автомобилей-цистерн АЦ-4,3-131 и АЦ-4,0-131: 1 — насос СВН-80; 2 — приемный штуцер; 3 — вентиль Ду-20; 4 —напорный штуцер;

5, 6 — задвижки Ду-50; 7 — фильтр; S — дренажный кран; 9 — компенсационный бачок; /О, 19 ~ маиовакуумметры; // — комбинированный клапан с заливной горловиной; 12 дренажный трубопровод; 13 ~ клапан; М — указатель уровня; /5 — цистерна; 16 — фильтр предварительной очистки; 17, 22 задвижка Ду~65; 18 — сливной патрубок; 20 йредохранительно-перепускиой клапан; 2/ — манометр

нения рабочих операций для автомобилей-цистерн АЦ-4,2-53А, АЦ-4,2-130 и ТСВ-6 является то, чт.о операция «Слив нефтепродукта из цистерны самотеком» производится через напорный трубопровод, потому что на отстойниках не предусмотрен трубопровод слива самотеком. Кроме этого, автомобильные цистерны не оборудованы ограничителем наполнения, поэтому наблюдение за наполнением цистерны нефтепродуктом производится визуально.

Особенности выполнения рабочих операций автомобилями-цистернами АЦ-4,3-131 и АЦ-4,0-131. Принципиальная технологическая схема автомобилей-цистерн АЦ-4,3-131 и АЦ-4,0-131 (рис. 107) позволяет выполнить все основные рабочие операции по приему и сливу нефтепродуктов. Кроме этого, технологическое оборудование позволяет проводить операцию. «Заполнение цистерны посторонним перекачивающим средством». Эта операция отличается от ранее описанных тем, что один конец рукава подсоединяется к. напорному патрубку автомобиля-цистерны, а второй конец рукава — к напорному патрубку постороннего перекачивающего средства. При заполнении цистерны не допускается давление в напорной магистрали выше 4 кгс/см2, так как это может привести к вытеканию жидкости через задвижки. В связи с тем* что автомобили-цистерны АЦ-4,3-131 и АЦ-4,0-131 оборудованы двумя раздаточными рукавами с раздаточными кранами, они могут выполнять еще одну операцию «Выдача нефтепродукта из цистерны через раздаточные краны».

Эта операция отличается от операции «Выдача нефтепродукта из цистерны своим насосом» тем, что вместо рукава к напорному патрубку подсоединяется гребенка с одним или двумя раздаточными кранами.

Кроме этого, характерной особенностью является необходимость соединения газового пространства цистерны с атмосферой при помощи дренажного крана.

Для обеспечения полного слива нефтепродукта из цистерны через патрубок нижнего слива допускается устанавливать передние колеса автомобиля на подкладки.

Особенности выполнения рабочих операций автомобилями-цистернами АЦ-8-500А и АЦ-8,5-255Б. Из рассмотрения принципиальных технологических схем автомобилей-цистерн АЦ-8-500А

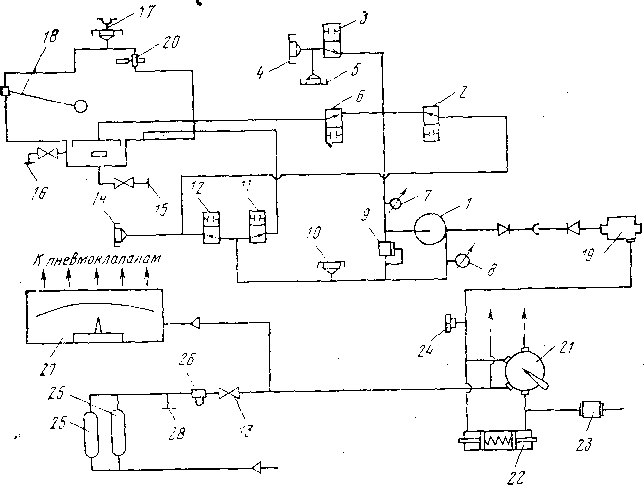

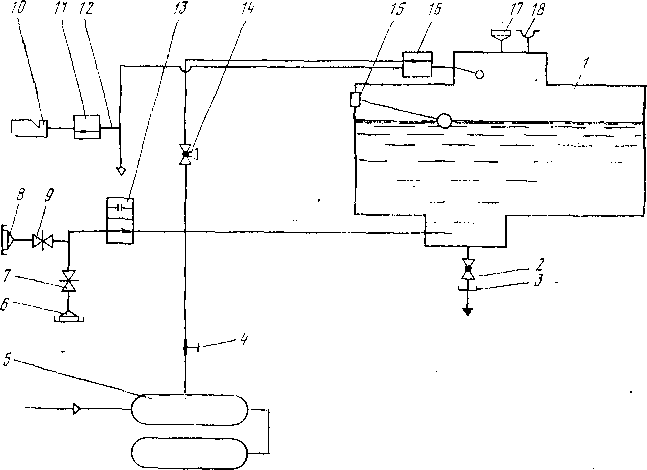

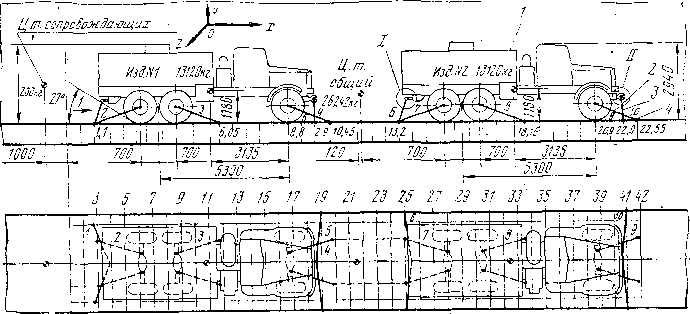

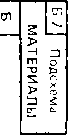

Рис. 108. Технологическая схема автомобиля-цистерны АЦ-8-500А:

/ — насос СЦЛ20-24а; 2 —клапан Ду-30; 3, ё, И, 12 — пневматические клапаны, Ду-70;

4 — заборный штуцер; 5 — штуцер постоянной пристыковки прицепа-цистерны; 7«—манометр; 8 — мановакуумметр; 9— перепускной клапан;' 10 штуцер заливки иасоса; 13 — кран подачи воздуха; /4 —выдающий штуцер; 15 — прямоточный вентиль; 16 — задвижка 65-4; 17 — дыхательный клапан; 18 — поплавковый указатель уровня; /5 —коробка отбора мощности; 20 — аолотннковый кран ограничения наполнения; 2/—-кран управления насосом; 22 — автопривод газа; 23 — пневматическая камера выключения муфты сцепления; 24 — пневматический включатель сигнальной лампы; 25 —ресивер; 26 вла-гоотделитель; 27 — воздухораспределитель; 28 — штуцер подкачки колес

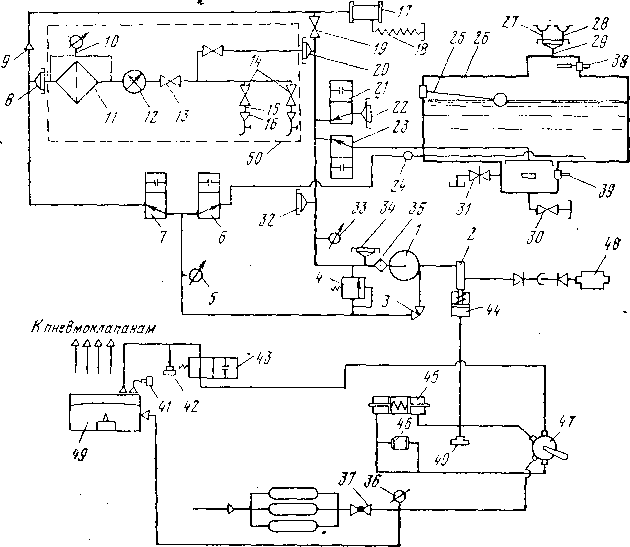

Рис. 109. Технологическая схема автомобиля-цистерны АЦ-8,5-255Б:

1 — насос СЦН-60; 2 — редуктор; 3 — угловой веитнль; 4 — предохраиительио-перепуск-ной клапан; 5 — манометр; 6, 7, 21, 23 — пневматические клапаны; 8— штуцер; 9 — переходник; 10—' дифманометр; 11— фильтр тонкой очистки; 12 — счетчик; 13, 14 — вентили Ду-32; 15 — раздаточный рукав; 16 — раздаточный кран; 17 — барабан для механической укладки рукава; 18 — раздаточный рукав; 19, 30~~ вентиль Ду-32; 20 — штуцер; 22 — приемный штуцер; 24 — обратный клапан; 25 —указатель уровня; 26 — цистерна; 27 — дыхательный клапан; 28 —> вдыхательный клапан; 29 —заливная горловина; 31 — клиновая задвижка; 32 — штуцер постоянной пристыковки прицепа-цнстерны; 33 — мановакуум-метр; 34 — штуцер заливки насоса; 35 — фильтр предварительной очистки; 36 —-манометр пневматической системы; 37 — пробковый край; 38 — сигнализатор предельного уровня; 39 — сигнализатор наличия воды в отстойнике; 40 — сигнализатор давления счетчика часов; 41 — сигнализатор давления сигнализатора уровня 1СУ; 42 — сигнализатор давления электро-пневматического клапана ПЭК; 43 — пневмо-электрический клапаи; 44 — пневматическая камера редуктора; 45 — пневматический цилиндр регулятора колеи-.чатого вала частоты вращения двигателя; 46 — пневматическая камера муфты сцепления; 47 — кран управления насосом; 43—коробка отбора мощности; 49 — воздухораспределитель; 50 — дополнительное оборудование

и АЦ-8,5-255Б (рис. 108 и 109) следует, что особенность состоит в наличии пневматической системы, позволяющей открывать или закрывать соответствующие шдропневматические клапаны с помощью воздухораспределителя. Наличие гидроп«евматических клапанов позволило исключить установку дополнительных задвижек и вентилей. Рассмотрим порядок открытия и закрытия гйдро-пневматических клапанов. Для открытия гидропневматических клапанов необходимо: открыть кран подачи воздуха на пульт управления; оттянуть рукоятку воздухораспределителя на себя и повернуть на определенный угол так, чтобы стрелка, закрепленная на его секторе, находилась против наименования проводимой операции, указанной на табличке, после чего отпустить рукоятку, Сжатый воздух поступит в соответствующие гидропневматические клапаны и откроет их. Для закрытия гидропневматических клапанов необходимо: оттянуть на себя рукоятку воздухораспределителя и установить его в транспортное положение; закрыть кран подачи воздуха на пульт управления и также установить его в транспортное положение. После выполнения этой операции сжатый воз--дух из гидропневматических клапанов стравится в атмосферу и они закроются. Кроме основных рабочих операций, автомобили-цистерны АЦ-8-500А и АЦ-8,5-255Б могут выполнять операцию «Перемешивание нефтепродукта в своей цистерне». Для проведения этой операции необходимо: привести автомобильную цистерну из транспортного положения в рабочее; открыть кран подачи воздуха на пульт управления; установить воздухораспределитель в положение «Перемешивание»; включить насос; перемешать нефтепродукт в цистерне; выключить насос; установить воздухораспределитель и кран подачи на пульт управления в транспортное положение; привести автомобильную цистерну из рабочего положения в транспортное. Выполнение автомобилями-цистернами АЦ-8-500А и АЦ-8,5-255Б операции «Выдача нефтепродукта из цистерны своим насосом» требует особого внимания, потому что момент окончания выдачи нефтепродукта необходимо контролировать по падению вакуума во всасывающей магистрали до 0,1 кгс/см2 при закрытой наливной горловине и падению давления в напорной магистрали до нуля. При выдаче нефтепродукта без присоединения рукава к штуцеру посторонней емкости сливной конец рукава необходимо держать или крепить во избежание потерь нефтепродукта и выбрасывания рукава из емкости, в которую он опущен. ;

При выполнении операции «Наполнение цистерны нефтепродуктом» за ходом наполнения необходимо следить по указателю уровня. Если при достижении нефтепродуктом предельного уровня не про,изойдет автоматическое отключение насоса, его необходимо выключить вручную, чтобы избежать перелива нефтепродукта.

Если при достижении нефтепродуктом предельного уровня насос отключился и частота вращения вала двигателя уменьшилась, то после этого необходимо повернуть маховичок привода газа против часовой стрелки до отказа, а затем медленно повернуть рукоятку крана управления насосом в положение «Насос выключен» и во избежание гидроудара только после этого установить воздухораспределитель в транспортное положение.

Автомобиль-цистерна АЦ-8,5-255Б, кроме перечисленных рабочих операций, может выполнять операции по заправке нефтепродуктами наземных машин, а также может работать при от-

казе системы автоматического управления. Выполнение операций по заправке наземных машин достигается за счет установки дополнительного оборудования на,специально предусмотренные для этого места. С помощью дополнительного оборудования можно выполнить рабочие операции «Выдача нефтепродукта из цистерны своим насосом через дополнительное оборудование» и «Выдача нефтепродукта из посторонней емкости насосом автомобиля-цистерны через дополнительное оборудование». Выполнение этих операций аналогично выполнению операций: «Выдача нефтепродукта из цистерны своим насосом» и «Перекачка нефтепродукта насосом автомобильной цистерны, минуя собственную цистерну», за исключением того, что нефтепродукт выдается не через напорный патрубок, а через дополнительное оборудование. Кроме этого, при работе автомобиля-цистер,ны с дополнительным оборудованием необходимо помнить, что при перепаде давления на дифференциальном манометре выше 1,5 кгс/см2 или при падении давления на нем до нуля выдачу нефтепродукта надо прекратить и заменить фильтр.

При отказе системы автоматического управления и сигнализации необходимо установить рукоятку крана управления насосом в положение «Аварийная работа» и выполнять все операции в обычном порядке. При этом необходимо учесть, что система отключения насоса при достижении предельного уровня нефтепродукта в цистерне или при наличии воды в отстойнике не работает, поэтому при наполнении цистерны следует внимательно следить за уровнем нефтепродукта в цистерне для предотвращения его перелива, а перед выдачей нефтепродукта из цистерны необходимо слить отстой.

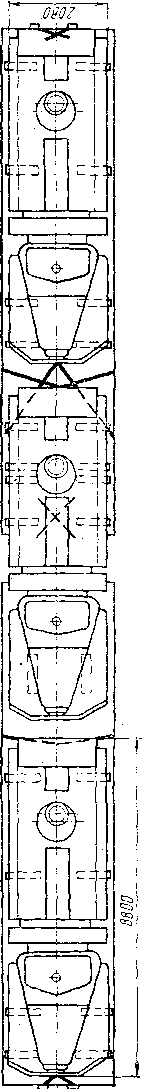

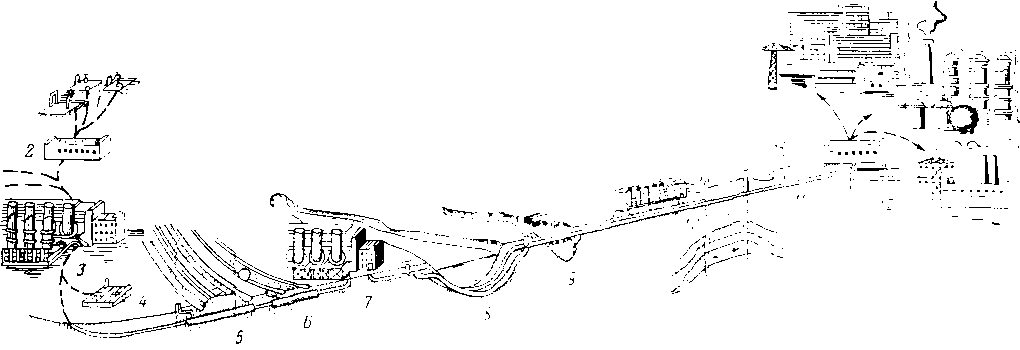

Особенности выполнения рабочих операций прицепами-цистернами ПЦ-4,2-754В, ПЦ-5,6-817, ПЦ-6.7-5207В-М, полуприцепом-цистерной ППЦ-17 и автомобилем-цистерной АЦ-8-500АЭ. Перечисленные автомобильные цистерны не имеют своего механического насоса, поэтому они могут выполнять только следующие рабочие операции: наполнение цистерны нефтепродуктом ¦ через горловину, наполнение цистерны через всасывающий трубопровод посторонним перекачивающим средством; выДачу нефтепродукта из цистерны посторонним перекачивающим средством; слив нефтепродукта из цистерны самотеком; слив отстоя. Кроме этого, с помощью ручного насоса, установленного на всех прицелах и полуприцепах-цистернах, за исключением ПЦ-6,7-5207В-М, можно проводить операцию «Выдача нефтепродукта в мелкую тару». Технологические схемы прицепов-, полуприце-пов-цистерн и автомобиля-цистерны .АЦ-8-500АЭ в связи с небольшим количеством выполняемых операций очень просты (рис. 110).

Наиболее сложной является технологическая схема -прицепа-цистерны ПЦ-6,7-5207В-М в связи с тем, что она оборудована пневматической системой.

Отличительной .особенностью выполнения рабочих операций прицепом-цистерной ПЦ-6,7-5207В-М является то, что при выполнении рабочих операций по наполнению цистерны нефтепродуктом через всасывающий трубопровод с помощью посторонних перекачивающих средств необходимо включить пневматическую

систему прицепа-цистерны. При 1включе.нии пневматической системы кран управле

Рис. 110. Технологическая схема автомобиля-цистерны АЦ-8-500АЭ и прицепов-цистерн ПЦ-4,2-754В и ПЦ-5,6-817:

/ — цистерна; 2 — указатель уровня; 3 — дыхательный клапан с заливной горловиной; 4 — сливной трубопровод; 5 — задвижка

ния подает воздух на клапан ограничителя наполнения, пневматический клапан во .всасывающей.магистрали и клапан звукового сигнала ограничителя наполнения. При достижении нефтепродуктом .предельного уровня сработает ограничитель наполнения и пневматический клапан закроется, прекратив доступ нефтепродукту.

Особенность технологической схемы полуприцепа-цистерны ППЦ-17 (рис. 111) заключается в том, что' для подогрева вязких нефтепродуктов перед их сливом в холодное время года имеется специальный трубопровод. Схема прицепа-цистерны ПЦ-6,7-5207В-М приведена на рис. 112.

Рис. III. Технологическая схема полуприцепа-цистерны ППЦ-17:

1 — дыхательный клапаи с заливной горловиной; 2 —цистерна; 3— трубопровод для подогрева; 4— задвижка

6.5. ТРАНСПОРТИРОВАНИЕ

АВТОМОБИЛЬНЫХ ЦИСТЕРН

ПО ЖЕЛЕЗНОЙ ДОРОГЕ

Все автомобильные цистерны в транспортном положении вписываются в габарит погрузки железных дорог СССР (02 Т ГОСТ 9238—58), не требуют дополнительных работ по приведению их .в габаритное состояние и могут транспорти-

роваться по железной дороге в порожнем состоянии (без нефтепродукта) .

Если автомобиль-цистерна АЦ-8.5-255Б оборудован радиостанцией, то она впитывается в габарит 02Т при наклоненной антенне. Автомобильные цистерны могут транспортироваться по железным дорогам на двухосной или четырехосной железнодорожной платформе.

Для погрузки или разгрузки автомобильных цистерн необходимы торцовая или боковая погрузочно-разгрузочная платформы и переходные мостки. Погрузочно-разгрузочная платформа должна иметь угол въезда не более 12—15°.

Перед погрузкой автомобильных цистерн необходимо выполнить следующие работы: проверить надежность закрепления запасных частей и принадлежностей на местах их укладки; проверить давление в шинах колес и при необходимости довести его до нормы; проверить надежность срабатывания тормозов и' надежность работы фиксатора рычага ручного тормбза, очистить пол платформы от снега и льда (в зимнее время) и посыпать тонким слоем песка.

Транспортирование автомобильных цистерн на двухосной и четырехосной платформе. Вплотную к погрузочно-разгрузочной

Рис. 112. Технологическая схема прицепа-цистерны ПЦ-6.7-5207В-М:

/ — цистерна; 2 —запорный вентиль; 3 —штуцер слива; 4 — испытательный тройник; 5 — ресивер; 6 — приемный штуцер; 7, 9 —задвижки Ду-70; 8 —штуцер постоянной пристыковки; 10 — сигнал; И — клапан сигнала; Л?—» тройник; Л? — пневматический клапан; 14 — кран ручного управления; /5 — указатель уровня; 16 — клапан ограничителя наполнения; /7 —залнваая горловина; 18 — комбинированный клапан

платформе подать двухосную или четырехосную железнодорожную платформу и подклинить ее колеса тормозными башмаками. Для погрузки автомобильных цистерн с боковой погрузочно-раз- -грузочной платформы необходимо дополнительно установить одну двухосную или одну четырехосную железнодорожную платформу. До подачи откинуть борта платформ, между торцовой или боковой погрузочно-разгрузочной платформой и железнодорожной платформой, а также между железнодорожными платформами положить переходные мостки. Автомобили-цистерны заезжают на платформу своим ходом, а прицепы-цистерны — при помощи автомобиля или людей.

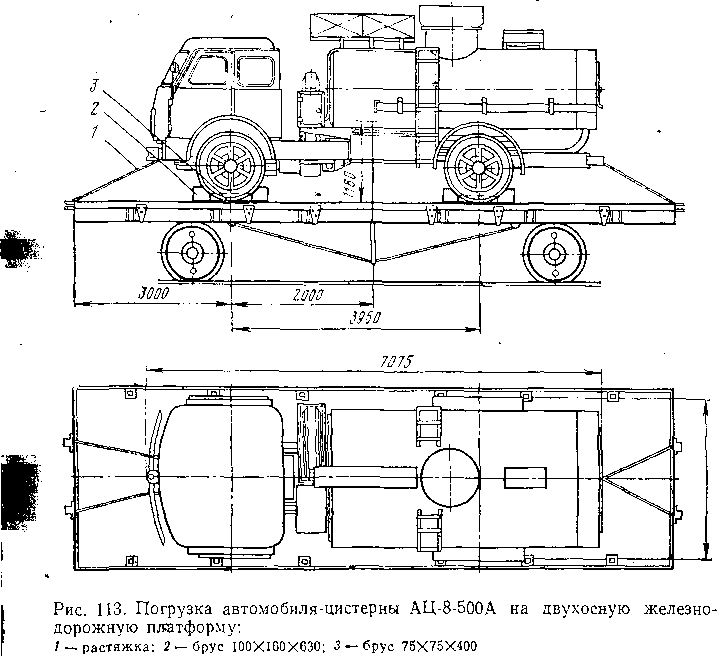

Установка автомобилей-цистерн на платформе производится -в соответствии со схемами их погрузки, но при этом необходимо, чтобы продольные оси автомобилей-цистерн и платформы совпадали. На рис. 113 и 114 показаны схемы погрузки автомобилей-цистерн АЦ-8-500А на двухосную и четырехосную платформы; а

Рис. If4. Погрузка двух автомобилей-прицепов АЦ-8-500А на четырехосную железнодорожную платформу.

/ — растяжка; 2 — брус 100X160X630; 3 — брус 75 X 75 X400

«а рис. 115, 116 и 117 доказаны схемы погрузки автомобилей-цистерн АЦ-8,5-255Б иа двухосную и четырехосную платформы, а также схема погрузки трех автомобилей-цистерн АЦ-8.5-255Б на две четырехосные платформы.

После установки автомобилей-цистерн иа железнодорожной платформе необходимо: затормозить их ручным тормозом; поставить рычаг коробки передач в положение «Первая передача включена»; слить топливо из топливных баков; слить воду из системы охлаждения; закрепить автомобильные цистерны от продольного и поперечного перемещения.

Для предотвращения продольного перемещения автомобилей-цистерн необходимо под передние колеса с двух сторон и под колеса задней балансирной тележки с двух сторон вплотную уложить восемь упорных брусков и прибить их к полу платформы гвоздями. Кроме этого, закрепить автомобильные цистерны четырьмя растяжками из легкой хорошо отожженной без надрывов и перекручивания проволоки.

Для предотвращения поперечного перемещения необходимо с внутренних сторон передних и задних колес вплотную к ним уложить четыре бруска и прибить их к полу платформы гвоздями. Поперечному перемещению автомобилей-цистерн также препятствуют установленные от продольных перемещений проволочные растяжки. Крепление растяжек производится с одной стороны за передние и задние крюки, с другой стороны за стоечные скобы железнодорожной платформы.

При установке упорных брусков гвозди в них необходимо забивать в шахматном порядке, при этом образование в брусках трещин не допускается. Забивать гвозди между досками пола платформы запрещается. При отправке автомобильных цистерн необходимо, чтобы двери кабины водителя и кабины управления, капот, двери ящиков, крышки и колпаки пеналов, крышка горловины и сливной патрубок были опломбированы.

Техника безопасности при проведении погрузочно-разгрузоч-ных работ. Погрузочно-разгрузочными работами при установке автомобилей-цистерн на железнодорожные платформы должен

Рис, 115. Погрузка автомобиля-прицепа АЦ-8,5-255Б на двухосную железнодорожную платформу:

брусок; 2 — проволока 042 (ГОСТ 3282—46); 3 — брусок 100X160X900; 4 — растяжка

то

Рис. 116. Погрузка двух автомобилен-цистсрн АЦ-8.5-255Б на четырехосную железнодорожную платформу:

1 — цистерна; 2, 3 — растяжки; 4 — брусок

руководить начальник эшелона (или специально выделенное лицо), каторый перед началом работ обязан: провести инструктаж водителей о характере предстоящих работ; проверить исправность переходных мостиков.

В процессе проведения погрузочно-разгрузочных работ необходимо выполнять следующие правила: при всех маневрированиях, выполняемых автомобильными цистернами своим ходом, необходимо постоянно следить за давлением воздуха в пневматической системе по манометру в кабине водителя; начальник эшелона (или специально выделенное лицо) при маневрировании автомобилей-цистерн должен быть в поле зрения водителя и подавать ему команды; открывая борт платформы, необходимо стоять в конце его, чтобы при падении он не задел открывающего; при проведении работ в ночное время рабочие места должны быть освещ,ены.

При проведении погрузочно-разгрузочных работ запрещается: присутствовать на погрузочной площадке посторонним лицам; находиться кому-либо, кроме водителя, в автомобиле-цистерне при установке его на „платформу; пускать двигатели погруженных автомобилей-цистерн и передвигать их по железнодорожному подвижному составу; руководствоваться чьими-либо сигналами, кроме сигнала начальника эшелона (или специально выделенного лица); укладывать переходные мостки и другие приспособления под движущиеся автомобили-цистерны и находиться между уже погруженным и приближающимся к нему автомобилем-цистерной; ездить сверху цистерны и на подножках; перемещать платформы с незакрепленными автомобилями-цистернами.

Ш

Lfb

Рис. 117. Погрузка трех автомобилей-цистерн АЦ-8,5-255Б на две четырехосные железнодорожные платформы:

1 — брусок; 2 — подкладка; 3 — брусок; 4 — растяжка; 5 — проволока 042 (ГОСТ 3282—46)

с

п

Ut

¦Ф:

При остановках железнодорожного эшелона в пути необходимо производить осмотр креплений автомобилей-цистерн на платформе и в случае необходимости устранять дефекты.

6.6. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ АВТОПОЕЗДОВ ДЛЯ

НАЛИВНЫХ ГРУЗОВ

В качестве автопоездов для наливных грузов могут использоваться: автомобили-цистерны АЦ-4,2-53А, АЦ-4,2-130 или ТСВ-6 с прицепами-цистернами ПЦ-4,2-754В или ПЦ-5,6-817, автомобили-цистерны АЦ-8-500А, АЦ-8-500АЭ или АЦМ-8-500АЭ с прице-цом-цистерной ПЦ-6,7-5207В-М, автомобиль-цистерна АЦ-8,5-255Б с прицепом-цистерной ПЦ-6,7-5207В-М (рис. 118) ив качестве седельных автопоездов могут использоваться автомобиль-тягач МАЗ-504 с полуприцепом-цистерной ППЦ-17. Автопоезд для наливного груза может выполнять все рабочие операции, предусмотренные технологической схемой входящего в его состав автомобиля-цистерны или полуприцепа-цистерны. Кроме того, автопоезд может выполнять следующие операции:

выдачу нефтепродукта из прицепа-цистерны насосом автомобиля-цистерны;

наполнение прицепа-цистерны нефтепродуктом с помощью насоса автомобиля-цистерны через горловину;

наполнение прицепа-цистерны нефтепродуктом с помощью насоса автомобиля-цистерны через приемо-выдающий трубопровод.

Перед эксплуатацией автопоезда необходимо: соединить при помощи гибкого шланга пневматические системы автомобиля-цистерны и прицепа-цистерпы; открыть разобщительные краны пневматической системы иа автомобиле-цистерне и прицепе-цистерне; установить регулировочное кольцо опережения торможения на тормозном кране автомобиля-цистерны в требуемое положение в зависимости от условий эксплуатации; подсоединить систему электрооборудования прицепа-цистерны к системе электрооборудования автомобиля-цистерны; отключить лампы задних указателей поворота автомобиля-цистерны выключателем, установленным на задней поперечине рамы; отпустить стояночный тормоз прицепа-цистерны и проверить действие тормозов и сигнализации прицепа; включить стояночный тормоз тягача и прицепа. Для большей безопасности . под колеса рекомендуется устанавливать колодки; подсоединить рукав постоянной пристыковки к трубопроводам автомобиля-цистерны и прицепа-цис-терны.

Наполнение прицепа-цистерны нефтепродуктом с помощью насоса автомобиля-цистерны через горловину. Для выполнения операции наполнение прицепа-цистерны нефтепродуктом с помощью насоса автомобиля-цистерны через горловину необходимо: привести автомобиль-цистерну и прицеп-цистерну из транс-

Рис, 118. Автопоезд:

/ *— автомобиль-цистерна АЦ-8,5-2&В; 2— штуцер постоянной пристыковки;- 3 — соединительный рукав; 4 — опора крепления рукава; 5 —ящик для задвижки; 5—приемный штуцер задвижки; 7 <— прицеп-цистерна ПЦ-6,7-5207В-М

портного положения в рабочее; развернуть рукав выдачи нефтепродукта автомобиля-цистерны и опустить его конец в заливную горловину прицепа-цистерны; провести наполнение прицепа-цистерны нефтепродуктом в соответствии с инструкцией по эксплуатации автомобиля-цистерны; откачать нефтепродукт из рукава; привести автомобиль-цистерну и прицеп-цистерну из рабочего положения в транспортное. При наполнении прицепа-цистерны необходимо строго следить за уровнем нефтепродукта в них и своевременно прекратить наполнение нефтепродукта во избежание перелива.

Наполнение прицепа-цистерны нефтепродуктом с помощью насоса автомобиля-цистерны через приемо-выдающий трубопровод. Для выполнения операции наполнения прицепа-цистерны нефтепродуктом с помощью насоса автомобиля-цистерны через приемо-выдающий трубопровод необходимо: привести автомобиль-цистерну и прицеп-цистерну из транспортного положения в рабочее; развернуть рукав выдачи нефтепродукта автомобиля-цистерны и присоединить его к приемо-выдающему трубопроводу прицепа-цистерны; открыть задвижку на приемо-выдающем трубопроводе прицепа-цистерны; провести наполнение прицепа-цистерны нефтепродуктом в соответствии с инструкцией по эксплуатации автомобиля-цистерны; откачать нефтепродукт из рукава; отсоединить рукав; привести автомобиль-цистерну и прицеп-цистерну из рабочего положения в .транспортное. При наполнении прицепа-цистерны ПЦ-6,7-5207В-М, кроме задвижки, необходимо открыть пневматический кран, который соединяет пневматический клапан и пневматический звуковой сигнал системы ограничения -наполнения прицепа-цистерны с пневматической системой автомобиля-цистерны.

После срабатывания ограничителя наполнения и подачи звукового сигнала выключить насос у автомобиля-цистерны, закрыть задвижку и пневматический кран.

Откачать жидкий нефтепродукт из рукава и привести авто-мобиль-цистерну и прицеп-цистерну из рабочего положения в транспортное.

6.7. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СПЕЦИАЛЬНОГО ОБОРУДОВАНИЯ У АВТОМОБИЛЕЙ-ЦИСТЕРН

Система технического обслуживания автомобилей-цистерн является планово-предупредительной. Сущность ее заключается в том, что техническое обслуживание специального оборудования и шасси базового автомобиля проводится в установленные сроки в обязательном порядке независимо от состояния узлов и агрегатов. Объем работ, выполняемых при контрольных осмотрах и технических обслуживаниях, зависит от продолжительности и интенсивности эксплуатации оборудования и базового шасси автомобиля. Сокращение объема работ по техническому обслуживанию приводит к преждевременному отказу деталей, узлов и агрегатов ¦специального оборудования автом<?билей-цистерн.

Для автомобилей-цистерн предусмотрены следующие виды осмотров и технических обслуживаний специального оборудования ¦. контрольные осмотры перед выездом, в пути и по возвращении на автотранспортное предприятие; ежедневное (ЕО); первое техническое обслуживание (ТО-1); второе техническое обслуживание (ТО-2) и сезонное (СО).

Ежедневное техническое обслуживание выполняют после каждого ее применения, а ;при перерывах в работе —не реже од-лого .раза в неделю. Работы выполняет водитель.

Первое и второе техническое обслуживание проводятся при наработке специальным оборудованием определенного количества часов или одновременно ТО-1 и ТО-2 шасси автомобиля.

Сезонное техническое обслуживание проводится 2 раза в год — при подготовке автомобилей-цистерн к осенне-зимней и весенне-летней эксплуатации. Работы по техническому обслуживанию специального оборудования автомобилей-цистерн выполняются на пунктах технического обслуживания.

При техническом обслуживании необходимо выполнять следующие требования: пользоваться исправным и соответствующим своему назначению инструментом; демонтаж и разборку узлов гидравлической системы выполнять только после полного слива из нее нефтепродукта; перед вскрытием узлов пневматической системы необходимо удалить из системы сжатый воздух, сообщив ее с атмосферой, а приборы электрооборудования отключить от источника тока. При техническом обслуживании и устранении (Неисправностей не допускается нарушение и вскрытие пломб на контрольно-измерительных приборах.

Контрольный осмотр перед выездом из автотранспортного предприятия проводится водителем. При осмотре необходимо выполнить следующие работы: удалить с автомобиля-цистерны

пыль, грязь,- срег; проверить наличие нефтепродукта в цистерне;

проверить надежность крепления цистерны и насосной установки к раме автомобиля и при необходимости подтянуть крепежные детали; проверить наличие заглушек на йсех штуцерах трубопроводов и их затяжку; проверить герметичность всех фланцевых соединений трубопроводов и арматуры и устранить подтекания нефтепродукта; проверить целостность стекла указателя уровня; проверить исправность насоса и его привода; проверить уровень масла в редукторе привода насоса; проверить исправность системы электрооборудования и контрольно-измерительных приборов; проверить наличие, состояние, укладку и крепление запасных частей, инструментов и принадлежностей; проверить плотность закрытия дверей ящиков, кабины управления и пеналов; проверить исправность заземляющих устройств; слить отстой нефтепродукта из отстойника; проверить наличие пломб' в местах доступа к нефтепродукту; проверить наличие и состояние противопожарных средств; проверить наличие сопроводительной и эксплуатационной документации.

При буксировании автомобилем-цистерной прицепа-цистерны дополнительно проверить; отключение лампы задних указателей поворота автомобильной цистерны; установку режимного кольца тормозного крана; состояние тягово-сцепного прибора; состояние прицепа. По окончании проведения осмотра необходимо устранить все выявленные неисправности.

Осмотр автомобиля-цистерны в пути проводится водителем на остановках, а также в пунктах налива и слива нефтепродукта. При осмотре необходимо выполнить следующие работы: проверить крепление цистерны и насосной установки на раме автомобиля и при необходимости подтянуть крепежные детали; проверить надежность крепления заземляющих устройств, противопожарного оборудования, ящиков, пеналов и т. д., проверить соединение трубопроводов и арматуры на отсутствие подтекания нефтепродукта; проверить состояние шасси автомобиля. При буксировании автомобилем-цистерной прицепа-цистерны необходимо также проверить состояние тягово-сцепного прибора и установку регулировочного кольца опережения торможения на тормозном кране автомобиля. По окончании проведения осмотра необходимо устранить все выявленные неисправности.

Контрольный осмотр автомобиля-цистерны по возвращении в автотранспортное предприятие проводится водителем. При осмотре необходимо выполнить следующие работы: удалить с авто-мобиля-цистерны пыль, грязь, снег; проверить состояние крепления подножек, поручней, шанцевого инструмента, ЗИП, заземляющих устройств, средств пожаротушения; проверить целостность стекол уровнемера, указателя уровня компенсационного бачка и приборов; проверить наличие плом#б в местах доступа к нефтепродукту; проверить наличие заглушек на всех штуцерах трубопроводов; проверить состояние окраски наружных поверхностей автомобильной цистерны.

Ежедневное техническое обслуживание является основным видом технического обслуживания, от регулярности и качества которого зависит исправность автомобиля-цистерны. Назначение ЕО заключается в том, чтобы выявить и устранить неисправности, привести цистерну в полную техническую готовность.

Ежедневное техническое обслуживание выполняется водителем после контрольного осмотра и предусматривает выполнение следующих работ: проверку состояния крепления цистерны, насосной установки, ящиков, пеналов, кабины управления, крыльев колес задней тележки, глушителя и трубопроводов системы выпуска, трубопроводов гидравлической системы и при необходимости подтяжку крепежных деталей; проверку исправности работы электрооборудования; осмотр приемных рукавов и их просушку; проверку уровня смазки в редукторе; проверку отсутствия течи по оси стрелки показывающего прибора поплавкового указателя уровня и при необходимости подтяжку или замену сальника; проверку состояния гидропневматических клапанов и пневматической системы в целом; проверку состояния цепной передачи катушки напорного рукава; проверку целостности и чистоты фильтра предварительной очистки нефтепродукта.

Техническое обслуживание ТО-1 выполняется после наработки 50 циклов приема-выдачи нефтепродуктов специальным оборудованием или одновременно с проведением первого технического обслуживания шасси автомобиля. -

В объем работ по выполнению ТО-1 входит: выполнение всех работ, предусмотренных ежедневным техническим обслуживанием; проверка состояния сальников и уплотнительных колец насоса, редуктора, коробки отбора мощности, вентиля слива отстоя и при необходимости подтяжка сальников или их замена; проверка состояния крепления коробки отбора мощности и шарниров карданного вала и при необходимости подтяжка крепежных деталей; проверка массы заряда огнетушителей (взвешиванием); проверка внешним осмотром крепления кабелей и узлов электрооборудования; проверка (по формуляру), запаса ресурса отдельных узлов автомобиля-цистерны и сроков проверки приборов^ и при необходимости проведение их проверки и замены; смазка узлов и механизмов автомобиля-цистерны в соответствии с картой смазки; проверка работы всех сливных пробок из насоса и коммуникаций; проверка состояния окрашенных поверхностей и при необходимости восстановление поврежденных мест; устранение выявленных при техническом обслуживании неисправностей.

Техническое обслуживание ТО-2 проводится после наработки 300" циклов приема-выдачи нефтепродуктов специальным оборудованием или одновременно с проведением второго технического обслуживания шасси.

В объем работ по выполнению ТО-2 входит: выполнение всех работ, предусмотренных ТО-1; проверка состояния крепления датчика измерителя тахометра; проверка состояния карданного вала привода насоса; осмотр покрытия на внутренней поверхности цистерны и крепления узлов и деталей внутри нее; промывка внутренней полости цистерны, коммуникаций и арматуры; проверка регулировки перепускного клапана гидравлической системы и работы вдыхательного и дыхательного клапанов; проверка работы пневматической системы; проверка подачи насоса, высоты всасывания и напора при нулевой производительности; проверка работоспособности и регулировки ограничителя наполнения цистерны и указателя уровня нефтепродукта; проверка полноты слива нефтепродукта из насоса и коммуникаций; проверка работы электрооборудования; проверка исправности заземляющих устройств; проверка работы звуковой и световой сигнализаций при наполнении своей цистерны; проверка состояния и правильности показаний всех приборов; осмотр ящиков, пеналов, кабины управления, пульта управления цистерны; устранение выявленных при техническом обслуживании неисправностей.

Сезонное техническое обслуживание выполняют 2 раза в год веснвй и осенью и по возможности совмещается, с ТО-1 и ТО-2.

В объем работ по выполнению СО входит: выполнение работ, предусмотренных ТО-2; проверка герметичности цистерны и состояния покрытия ее внутренних и внешних поверхностей; прочистка и продувка всех сливных трубопроводов, штуцеров и пробок; проверка состояния рукавов; проверка состояния электро- и пневмооборудования, заземляющих устройств и средств пожаротушения; проверка наличия, состояния и укладки ЗИП; замена всех изношенных прокладок в коммуникациях и на сливных патрубках; замена смазки в соответствии с картой смазки; устранение выявленных при техническом обслуживании неисправностей. При сезонном техническом обслуживании необходимо особенно тщательно проверить и подтянуть крепления в труднодоступных местах.

Технические требования к проведению контрольных осмотров и технических обслуживании. В результате проведения контрольных осмотров и технических обслуживаний специальное оборудование автомобилей-цистерн должно отвечать следующим требованиям: внешние поверхности должны быть чистыми, сухими; все детали, узлы и агрегаты должны быть надежно закреплены и законтрены, не допускается отсутствие хотя бы одного болта, гайки или другой крепежной детали; на всех трубопроводах и рукавах должны быть плотно затянутые заглушки; наружные поверхности рукавов не должны иметь механических повреждений; подтекание топлива во фланцевых соединениях и через сливные пробки не допускается; допускается отпотевание (появление масла) в местах выхода валов и масляных полостей редуктора привод'а и коробки отбора мощности; не допускается эксплуатация автомобилей-цистерн с треснутыми, разбитыми и грязными стеклами указателя уровня топлива и контрольно-измерительных приборов, биение карданного вала, осевой люфт коробки отбора мощности, а также ослабление крепления всех узлов привода, вал насоса должен вращ,аться плавно без заеданий при проворачивании его вручную; электрооборудование должно обеспечивать работу всех КИП и приборов освещеция; замки и шарниры дверей должны быть исправными, а двери, ящики, пеналы легко, без заеданий, закрываться, открываться и надежно запираться; уплотнительные прокладки не должны иметь повреждений; ЗИП и принадлежности должны быть в пригодном для использования состоянии и надежно закреплены на отведенных для них местах; автомобили-цистерны должны быть полностью укомплектованы заземляющими устройствами; трос заземляющего клина должен быть припаян к катушке заземления; длина соприкосновения цепи походного заземления с дорожным покрытием должна быть не менее 200 мм; внутренняя поверхность цистерн не должна иметь следов коррозии; сетка фильтра предварительной очистки нефтепродукта должна быть чистой, без наличия механических примесей и видимых повреждений; масса заряда огнетушителей должна соответствовать паспортным данным; окрашенные поверхности цистерны не должны иметь повреждений.

Правильная и своевременная смазка трущихся деталей обеспечивает наряду с другими средствами обслуживания высокую долговечность и нормальную эксплуатацию автомобилей-цистерн. Прежде чем приступить к смазке или замене масла в агрегатах, необходимо удалить грязь с пресс-масленок, пробок и окружающих их мест. Закрытые полости при смене смазки должны перед заливкой промываться той же смазкой, которая подлежит заливке. Открытые трущиеся поверхности перед нанесением смазки должны быть тщательно очищены от пыли и грязи и затем смазаны смазкой, которая наносится на поверхность при помощи щетки или жесткой кисти.

Агрегаты, узлы и детали автомобильных цистерн следует смазывать в соответствии с картами, приведенными в приложениях 9, 10, 11.

|

Нефтепродукт | Плотность, г/см3 | Нефтепродукт |

Плотность, г/см3 |

| Авиационный бен | 0,705-0,730 | Лигронн | 0,770—0,796 |

| зин | |||

| Тракторный керо | 0,792—0,825 | ||

|

Автомобильный | 0,712—0,761 |

син | |

|

бензин | |||

| Масла |

0,880-0,900 | ||

| Реактивное топливо | 0,800-0,845 | ||

| Мазуты | 1,900—1,015 | ||

|

Дизельное » | 0,795—0,875 |

Приложение 2

Вязкость нефтепродуктов при 20° С

| Jk-ф; е .'фодукг | Вязкость прн 20° С, сСт | Нефтепродукт |

Вязкость при 20° С, сСт |

|

Авиабензин | 0,60—0,75 |

Дизельное топливо ДЛ | 3,5-6,0 |

| Автобензин |

0,75—0,95 | » » ДЗ |

3,5-6,0 |

| Лигроин |

1,00-1,40 | » » ДА |

1,5-4,0 |

| Тракторный керосин | 2,40-3,5 | » » ДС | 4,5—8,0 |

|

Бензол | 0,70-0,88 |

Масло АКЗп-6 | 100 |

| Топливо Т-1 | 1,6 |

» АКЗп-10 | 280 |

|

» ТС-1 | 1,3 | » Дп-8 | ' 300 |

| » Т-2 |

1,1 | » АК-Ю |

506 |

| » Т-5 | 4 ’ ' | » Дп-11 | 700 |

| Дизельное топливо Л |

3,0-6,0 | » МС-14 | 800 |

| » » 3 |

1,8-3,2 | » МС-20 | 1300 |

| » » ЗС | 1,8-3,2 | » АК-15 | 1400 |

| » » А | менее 1,5 |

» МК-22 | 1700 |

| Обычной проходимости | Повышенной проходимости | |||||||

| Показатели | АЦ-4.2-53А | АЦ-4,2-130 | ТСВ-6 |

АЦ-8-500А | АЦ-8-500АЭ |

АЦ-4,3-131 | АЦ-4,0-131 |

АЦ-8.5-255Б |

ЗИЛ-130 8 000

ГАЗ-5ЭА 4 000

ЗИЛ-130 8 000

10 800 18 800

15440 27 440

8 604 16 604

7 380 11380

2 900 7 900 5 400

4X2

270

5 140 10 300 8 230

2 650 5 954 4 754

4X2

270

1 830 о 550 3 750

4x2

265

4X2

290

34

23

18

0,7 ¦

9,00—20

26

26

20

30 27 20

0,7

9,00—20

35

25

18

0,6

,25-20

0,8

12,00-20

Базовое шасси ^ Масса буксируемого прицепа-цистерны по дорогам с твердым покрытием, кг

Полная масса автомобиля-цистерны с грузом, кг Масса автомобильного поезда с грузом, кг

Распределение массы автомобиля-цистерны с грузом, кг: на переднюю ось » задний пост *

Масса автомобиля-цистерны без груза, кг Колесная формула Дорожный просвет, мм Углы свеса (с нагрузкой). град:

передний

задний

- Преодолеваемый • подъем, град

Глубина преодолеваемого брода, м Шины

МАЗ-500А 12 000

| МАЗ-500 А |

ЗИЛ-131 | ЗИЛ-131. | КрАЗ-255 Б |

|

12 000 | 4 000 |

1 4 000 | 30 000 |

| 14 825 | 10 340 |

. 10 365 | 20 000 |

| 26 825 | 14 340 | 14 365 | 50 000 |

| 3 060 |

3 077 | 5 580 | |

| 7 280 | 7 288 | 14420 \ | |

| 7 720 | 6 830 | 7 060 | 12 800 |

|

4X2 | 6X6 |

6X6 | 6X6 |

|

290 | 330 |

•330 | 360 |

| 26 | 45 |

45 | 47 |

|

26 | 40 |

40 | 30 |

|

20 | 30 |

30 | 30 |

|

0,8 | 1,4 |

1,4 | 0,85 |

| 12,00-20 |

Пневматические, специальные, камерные, 8-слойные 12,00-20 щ |

Пневматические, широкопрофильные 1300Х X 530=530 | |

| Габаритные размеры, мм: длина | 6 190 | 6 572 | 6 566 | 7 075 | 6 950 | 6 856 | 6 856 |

8795 |

| ширина | 2 380 | 2 428 |

2 395 | 2 680 |

2 700 | 2455 |

2 455 | 2 755' |

| высота | 2 590 |

2 672 | 2425 |

3 100 | 3 100 |

2 480 | 2480 | 3 250 |

| Объем цистерны, л: | 4 100 |

,8500 | ||||||

|

эксплуатационная | 4 200 | 4 200 | 6 000 | 8 000 | 8 000 | 4 400 | ||

|

геометрическая | 4 320 | 4 320 | Нет | 8 172 | 8 172 |

4 320** | 4 220** |

8 730 |

| Объем топливных баков, л | 90 | 170 | 170 |

200 | 200 |

340 | 340 |

300 |

| Запас хода по эксплуатацион | 300 |

450 | 400 |

620 | 620 |

850 | 850 |

750 |

| ному расходу топлива, км | ||||||||

|

Удельный объем, л/кг; автомобиля-цистерны |

1,12 | 0,89 |

1,12 | 0,97 |

1,03 | 0,43 |

2 0,39 | 0,43 |

| автомобильного поезда | — | 1,20 |

1,32 | 1,24 |

1,29 | 0,30 |

0,28 | 0,17 |

| Удельная мощность, л. с/т: |

14,5 | - 12 | ||||||

| автомобиля-цистерны | 15,60 | 17,50 |

13,80 | 11,60 |

12,10 | 14,5 | ||

| автомобильного поезда |

10,00 | 10,00 |

9,00 | 6,60 |

6,75 | 10,4 |

10,4 | 4,8 |

| • Производительность системы | 400 | 420 |

430 | 650 |

— | 450—500 |

450—500 | 950 |

| по приему и выдаче нефтепродуктов, л/мин | ||||||||

|

Время заполнения цистерны |

10 | 10 |

14 | 23 |

— | 12 |

12 | 22 |

|

с помощью своего насоса, мин |

||||||||

| Время слива нефтепродукта из цистерны, мин: с помощью своего насоса |

10 | 10 |

14 | 12 |

12 | 12 |

10 | |

| самотеком | 17 | 17 |

24 ¦ | 30 |

26 | 8 |

8 | 40 |

|

Гарантийный срок службы: по времени, год | 1 | 1 | 1 | Нет |

Нет | 3 |

3 | _ |

|

» пробегу, км | 25 000 | 20000 | То же | То же | 25 000 | 25 000 , | 25 000 | |

| Специальное оборудование | ||||||||

|

Форма цистерны | Эллиптическая |

|||||||