Установки для дегидрации газа дегидрация жидкими поглотителями

Глава XVII УСТАНОВКИ ДЛЯ ДЕГИДРАЦИИ ГАЗА ДЕГИДРАЦИЯ ЖИДКИМИ поглотителями

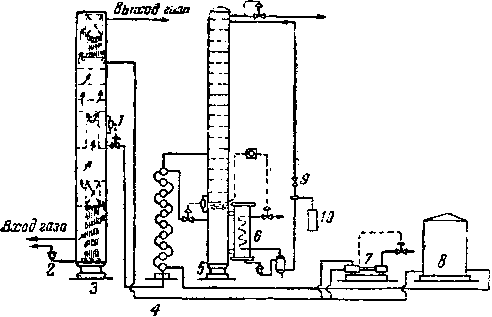

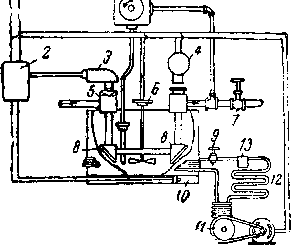

На фиг. 67 показана схема установки для дегидрации газа жидкими поглотителями. В качестве поглотителя на этих установках применяется, главным образом, диэтиленгликоль, но можно применять и раствор хлористого кальция.

Фиг, 67. Установка для дегидрации газа жидким поглотителем.

1 — автоматический регулятор уровня; 2 — трап; 3 — контактор (поглотитель влаги); 4 — теплообменный аппарат; 5 — испарительная колонна;

6 — рибойлер (подогреватель); 7 — насос для перекачки раствора; 8 — резервуар для раствора; 9 — дроссельный клапан; 10 — манометр

Диэтиленгликоль — это бесцветная жидкость уд. веса 1,132 при температуре 4° С. Его химическая формула 0(СН2—СН2. ОН)а. При минус 6,5е5 Сон замерзает, а при +244,5° С испаряется. Он хорошо растворим в воде, спирте и эфире. Для дегидрации газа применяется его водный раствор. Он хорошо поглощает влагу из газа. Насыщенный водой раствор легко регенерируется простым испарением лишней веды. В общих чертах абсорбционная установка для поглощения воды из газа диэтиленгликолем походит на обычную абсорбционную установку газобензинового завода. Газ входит в нижнюю часть абсорбционной колонны. Это есть колпачковая башня с небольшим числом тарелок. Большею частью бывает достаточно 4 тарелок. Нижняя часть колонны “представляет скруббер, служащий для улавливания из сырого газа капелек нефти, капелек воды, грязи, пыли и т. п. Навстречу подымающемуся в колонне (в области тарелок) газу спускается водный раствор диэтиленгликоля, входящий в колонну выше верхней тарелки и выходящий из середины колонны. Перед выходом он скапливается в кольцевом пространстве ниже нижней тарелки. В область скруббера ди-этиленгликоль не попадает. Выпуск гликоля регулируется автоматическим поплавковым регулятором уровня. Жидкость, оседающая в нижнем скруббере, выпускается через трап, где может разделяться по удельному весу.

В верхней части абсорбционной колонны выше верхней тарелки находится второй скруббер меньших размеров. Он предназначен для удержания капелек поглотительной жидкости, увлекаемых газом. Пройдя верхний скруббер, осушенный газ выходит из колонны.

Раствор диэтиленгликоля, поглотивший из газа воду, идет на регенерацию. Сначала он проходит через теплообменный аппарат^ где навстречу ему идет горячий диэтиленгликоль, вышедший из испарительной колонны. В теплообменном аппарате диэтиленгликоль, содержащий воду, нагревается и идет в испарительную колонну, в которой происходит испарение воды из этого диэтиленгликоля. Испарительной колонной служит также колпачковая башня, но в ней число тарелок намного больше, чем в абсорбционной колонне г На чертеже показано 17 тарелок. Диэтиленгликоль входит в эту колонну немного выше 4-й тарелки, считая снизу, медленно стекает и скапливается в нижней части колонны. Эта нижняя часть двумя патрубками, вверху и внизу,соединена с рибойлером. Рибойлер снабжается водяным паром, циркулирующим через змеевик. Часть водяного пара в змеевике может перейти в воду. Она собирается в аккумуляторе рядом с рибойлером и большая часть ее выпускается через трап, а некоторая часть ее применяется в качестве рефлюкса для охлаждения верхней части испарительной колонны и удержания диэтиленгликоля, могущего увлекаться водяным паром колонны. Для этого вода из аккумулятора в нужных количествах нагнетается в верхнюю часть испарительной колонны тотчас выше верхней тарелки. Количество нагнетаемой воды регулируется вручную при помощи задвижки, показанной на чертеже цифрой 10. Перед задвижкой на водопроводе установлен манометр. Вода идет под давлением пара в змеевике. Отопление рибойлера регулируется автоматически при помощи температурного контроллера, действующего в зависимости от температуры в нижней части испарительной колонны ниже самой нижней тарелки.

В некоторых установках подогрев рибойлера производится не водяным паром, а специальной жидкостью, передающей тепло. Для этой цели, например, применяется жидкость «Доутерм», изготовляемая химической фирмой «Доуэлл Инкорпоретд». Эта жидкость имеет температуру испарения при атмосферном давлении намного выше 100° С. Есть и такие установки, в которых рибойлер отапливается голым огнем при помощи газовых горелок. В них диэтиленгликоль циркулирует внутри змеевика.

Выпуск концентрированного раствора диэтиленгликоля из испарительной колонны автоматически регулируется поплавкоЕым регулятором уровня. Концентрированный раствор диэтиленгликоля по выходе из испарительной колонны проходит через теплообменный аппарат и поступает в резервуар, из которого насосом накачивается в дегид рационную абсорбционную колонну на новое поглощение. Таким образом раствор диэтиленгликоля все время циркулирует через дегидратор, испаритель и резервуар.

Некоторые операторы считают недостаточным то охлаждение концентрированного раствора диэтиленгликоля, которое достигается в теплоебменном аппарате, и между этим аппаратом и резервуаром или между резервуаром и дегидратором ставят специальный холодильник, через который и пропускают раствор диэтиленгликоля. В качестве такового, например, применяется обычный оросительный холодильник. Но особенной необходимости в этом холодильнике нет. Можно пускать в дегидратор и теплый раствор. Теплосодержание накачиваемых в дегидратор сравнительно небольших количеств раствора намного меньше суммарной теплоёмкости больших количеств дегидрируемого газа, так что даже, если в дегидратор будет входить раствор температуры 50 или 55° С, он очень мало нагреет газ и повысит точку росы дегидрированного газа не более, как на Г С. Скорее газ охлаждает раствор, чем раствор нагревает газ. Важнее было бы охлаждать газ перед входом в дегидратор.

В дегидраторе повышение давления желательно. Некоторые де-гидраторы работают под высоким давлением. На многих промыслах дегидрируется газ, вышедший из скважин с высоким давлением. Есть установки, где дегидрируется газ после сжатия его в компрессорах перед впуском в магистральный газопровод.

Если в качестве поглотителя вместо диэтиленгликоля применяется раствор хлористого кальция, нет надобности ставить высокую испарительную колонну с большим числом тарелок, так как унос хлористого кальция водяным паром незначителен. Хлористый кальций имеет летучесть значительно ниже диэтиленгликоля. Применяется простой испаритель, представляющий змеевик в трубе или в резервуаре. Хлористый кальций стоит дешевле диэтиленгликоля и требует меньших капитальных затрат, но в сравнении с диэтиленгликолем он невыгоден по двум причинам:

1. Хлористый кальций менее эффективен. Он понижает точку росы дегидрируемого газа на 14° С ниже температуры в дегидраторе а диэтиленгликоль — на 28°.

2. Хлористый кальций разъедает металлическое оборудование.

Почти все дегид рационные установки, сооруженные за последние

7 лет и применяющие жидкий поглотитель, пользуются в качестве поглотителя диэтиленгликолем. Но имеется в эксплоатации много хлорка льциевых дегид рационных установок, сооруженных до 1938 г.

Некоторые работают в трудных условиях. Так например, есть одна установка, дегидрирующая газ, вышедший с завода, на котором производится очистка газа от больших количеств сероводорода с получением серы и извлечение из этого газа бензина. Газ выходит с завода с давлением 35 ата и под этим давлением дегидрируется хлористым кальцием. После этого он идет в магистральный газопровод в количестве 2.100 тыс. Эксплоатационные расходы, включая зар

плату, воду, силу, расход материалов и управление и не включая налоги и амортизацию капитальных затрат, падают в размере 0,00077 цента на 1 м3 дегидрированного газа. Дегидрация понизила точку росы газа только на 11° С, но этого оказалось достаточным, чтобы в газопроводе, проходящем по югу США, не образовывались гидраты. При дегидрации хлористым кальцием есть много неполадок и затруднений, вызываемых разъеданием металлического дегид рационного оборудования.

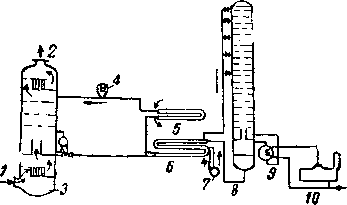

Фиг. 68. Диэтиленгликолевая дегидрационная установка в Панхандле.

7 — вход газа; 2 — выход газа; 3 — контактор; 4 — счетчик для замера количества диэтилен гликоля; 5 — водяной холодильник; 6 — теплообменный аппарат; 7 — насос для накачивания диэтиленгликоля; 8 — колпачковая колонна;

9 — рибойлер (подогреватель); 10'— паровой котел.

Одно крупное газопромышленное общество, снабжающее газом города Оклахомы и Северного Тексаса, для ликвидации образования гидратов углеводородов соорудило на начальной станции магистрального газопровода в Панхандле диэтиленгликолевую дегидрационную установку, схема которой изображена на фиг. 68.

Дегидратор имеет 3 тарелки, а испаритель 21. Эта установка работает вполне удовлетворительно. Замерзание газопровода и приборов ликвидировано. Ежегодно дегидрационная установка начинала действовать в октябре и работала до весны. Летом в дегидрации газа надобности не было. Точка росы осушенного газа зимой была — 10° С, тогда как газ, не прошедший дегидрацию, имел (при давлении в газопроводе) точку росы плюс 18° С, т. е. обмерзание было неизбежно* Для того теплого климата, в котором расположена газопроводная сеть этого предприятия, понижение точки росы газа до—10° было вполне достаточно, так как в самое холодное время года температура газа в закрытых газопроводах была от —4° до —1° С.

Обслуживание крупной диэтиленгликолевой установки требует лишь одного оператора в смену. Три небольшие диэтиленгликолевые установки на некоторых промыслах обходятся без отдельного штата. Наблюдение за ними поручается человеку, наблюдающему за давлением в скважинах и газопроводах. Этот человек в США называется «прешшюрмэн» (человек давления). Он обязан изредка заходить на диэтиленовую установку и смотреть, все ли в порядке. Процесс на установке идет автоматически.

Иногда наблюдение над диэтиленгликолевой установкой поручается оператору газобензинового завода. На многих промыслах и на начальных станциях магистральных газопроводов дегидрационные установки расположены рядом с газобензиновыми заводами.

Дегидрацию газа диэтиленгликолем можно соединять с очисткой газа от сероводорода и углекислоты, добавляя в раствор диэтиленгликоля амины. Обычно в этих случаях пользуются моноэтанол-амином, но применяют иногда и другие амины, как, например, ди-этаноламин и триэтаноламин. Такой раствор содержит больший процент воды, чем обычный концентрированный дегидрационный раствор диэтиленгликоля, и это несколько понижает его дегидра-ционную способность, но для большинства случаев ею можно удовлетвориться.

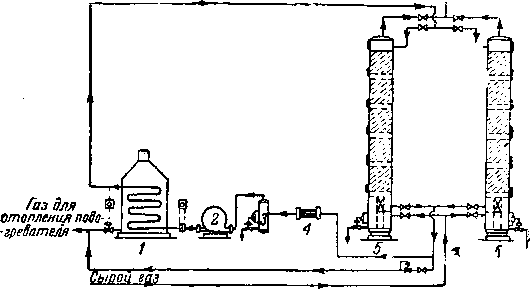

ДЕГИДРАЦИЯ ТВЕРДЫМИ ПОГЛОТИТЕЛЯМИ

В качестве твердого поглотителя влаги применяется, главным образом, активированная окись алюминия. Схема дегидрации газа окисью алюминия изображена на фиг. 69. Процесс в общем походит на получение бензина из газа активированным древесным углем. Процесс—периодический, но соединением двух установок он превращен в непрерывный. В то время, как в одной колонне дегидрируется газ, в другой происходит реактивация окиси алюминия, т. е. осушка её от поглощенной воды. Эти процессы в каждой колонне чередуются. Нужно лишь после каждой операции переключать поток газа из одной колонны на другую. Для дегидрации больших количеств газа ставится несколько пар таких колонн, и каждая пара работает замкнутым циклом. Сырой газ входит в нижнюю часть колонны и проходит по ней кверху. Из верхней части колонны выходит дегидрированный газ. В нижней части колонны находится скруббер, очищающий газ от посторонних примесей, например, от капелек нефти, воды, смазочного масла, парафина, грязи и пыли. Газ сначала проходит через этот скруббер и потом уже идет через слои зернистой окиси алюминия, насыпанной на тарелки. Скруббер необходим, так как загрязненную такими посторонними веществами окись алюминия очень трудно чистить.

Толщина слоя окиси алюминия, лежащего на каждой отдельной тарелке, не должна быть особенно большой, чтобы верхние слои своим весом не раздавливали нижние, и чтобы газ мог иметь сквозь окись алюминия незатруднённый проход. Тарелки имеют большое число мелких отверстий для прохода газа. На фиг. 69 в каждой колонне показано 5 тарелок. Против каждой тарелки в стенке колонн имеются герметически закрываемые лазы. Через них можно производить насыпание, или добавление, или удаление окиси алюминия и можно даже, в случае надобности, вынимать тарелки. Есть и другие конструкции колонн. Так, например, есть колонны, состоящие из отдельных звеньев, и каждое звено навинчивается на расположенное ниже. Каждое звено содержит тарелку.

После того, как окись алюминия поглотила достаточно воды, нужно её высушить. Это делается горячим газом. Прекращается пропускание сырого газа, и через колонну в обратном направлении, т. е. сверху вниз пропускается газ, нагретый в подогревателе, представляющем обычную печь, в которой заложен змеевик. Нагреваемый газ идёт внутри змеевика. Отопление печи — газовое.

Сухой газ

Фиг. 69. Установка для дегидрации газа твердым поглотителем.

7 — подогреватель; 2 — вентилятор ^ля газа; 3 - сепаратор; 4 — конденсатор; 5 — осушительная колонна.

Через змеевик и через колонну газ нагнетается при помощи небольшого компрессора или вентилятора типа воздуходувки. Горячий газ испаряет из окиси алюминия воду и уносит с собой в виде пара. По выходе из колонны он проходит через холодильник, где вода оседает в жидком виде. Газ и вода поступают всепацатор, где вода отделяется от газа и выпускается при помощи автоматическового поплавкого регулятора уровня, а газ из верхней части сепаратора забирается компрессором или вентилятором и нагнетается через подогреватель на новый цикл. Эта операция продолжается до полной осушки окиси алюминия. Для неё требуется небольшое .количество газа, так как это количество циркулирует неоднократно. Его можно взять из дегидрируемого газа или из того газа малого давления, который в данном производственном пункте применяется для отопления, т. е. из обычной распределительной газопроводной топливной сети.

Для дегидрации газа желательно повышение давления, а для осушки окиси алюминия наоборот, понижение давления. Обычно при просушке окиси алюминия держат в колонне давление не более 3,5 am и, чем ниже, тем лучше. Но алюминиевые установки иногда дегидрируют газ высокого давления, и это давление снижать нельзя, так как оно нужно для дальнейшего направления газа, например для перекачки по магистральному газопроводу. Поэтому, если для осушки окиси алюминия горячим газом не возможно взять газ малого давления из другого источника, заранее берут

Фиг. 70. Дегидрационная установка Лектро-Драйер.

небольшую часть дегидрированного газа высокого давления, снижают регулятором давления или редукционным клапаном давление этого количества газа и помещают его в газгольдер, откуда и берут по мере надобности для нагрева в подогревателе и для осушки окиси алюминия. Эта часть газа и циркулирует для осушки той или иной колонны поочереди. Иногда обходятся без компрессор'а или вентилятора, пользуясь оставленной в газе для этой цели частью давления.

На фиг. 70 изображён внешний вид163 переносной дегидрационной

установки, имеющей название «Лектродрайер». В ней можно производить дегидрацию природного газа, пропана, бутана и паров бензина. Дегидрадия выполняется при помощи зернистой окиси алюминия. В этой установке можно дегидрировать газ с давлением, доходящим до 42,2 ати. Установка понижает точку росы газа до —79° С.164

В США уже распределено среди газопромышленных предприятий более 20 установок Лектродрайер. На недавней химической выставке в Нью-Йорке эта установка возбудила большой интерес.

Р. А. Картер в статье о дегидрации газа описал алюминиевую установку на 130 тыс. мъ газа в сутки при давлении 6 ати и температуре 20° С1. Установка состоит из двух колонн, работающих пооче-реди. Каждая колонна содержит 1800 кг окиси алюминия. При дегидрации газ входит в колонну снизу и выходит вверху. Осушка алюминия производится горячим газом. Для этого он в печи Dutch нагревается до 205° С. При выходе из осушаемой колонны газ имеет температуру 121° С. После регенерации алюминия колонна охлаждается холодным газом до 20—38° (в зависимости от атмосферных условий).

Рандольф описал дегидрацию газа в районе Лоуден в штате Иллинойс165. Имеются две компрессорные станции, на которые поступает газ из 320 скважин и сжимается для получения бензина и для перекачки по газопроводам. Компрессоры — трёхступенчатые. Первое сжатие от 0,72 до 2,91 ати, второе — до 15,06 ата и третье — до 46,7 ата. После второго сжатия газ идёт на абсорбционную установку, где из него извлекаются пропан, бутан и бензин. Затем остаточный газ поступает на третье сжатие, после чего поступает в газопроводы для перекачки дальше.

Первое время зимой в газопроводах происходило замерзание воды и гидратов углеводородов. Особенно забивались льдом регуляторы и регулирующие задвижки. Введение в газопроводы спирта не помогло. Введение аммиака также не ликвидировало обмерзания. Тогда были сооружены две установки для выделения из газа паров воды, по одной установке у каждого компрессорного здания.

Одна из этих установок перерабатывала около 200 тыс. м3 газа в сутки. На неё газ поступал из абсорбера газобензинового завода с давлением 14,06 ати. Сначала он проходил через скруббер для удаления капелек солярового масла, увлечённых газом из абсорбера» Скруббер имел диаметр 0,508 м и высоту 6,1 м и содержал зернистую окись алюминия. Но потом оказалось, что этот материал плохо задерживает тяжёлые углеводороды, увлечённые газом из абсорбера, и зернистый алюминий в скруббере был заменён активированным древесным углём. По выходе из скруббера газ проходит через холодильник, которым служит трубчатый теплообменный аппарат, где навстречу газу идёт холодная вода. Здесь из газа оседает в жидком виде небольшое количество воды, удаляемое в конденсационном аккумуляторе.

Затем газ поступает в абсорбер, имеющий диаметр 1,22 м и высоту 5,2 м и содержащий 2722 кг активированного зернистого алюминия. Газ в этом абсорбере идёт сверху вниз. Затем газ поступает в компрессоры на третье сжатие. На описанную осушительную установку поступает газ, насыщенный водой и имеющий точку росы при температуре 21,1° С, а уходит с точкой росы —17,8° С. Такой газ при транспорте не причиняет обмерзания газопроводов и приборов.

Активированный алюминий ежедневно осушается от поглощённой воды пропусканием в течение 2 час. сухого газа, имеющего темпера-туру 182° С и давление 14,06 ати. Для этого сухой газ предварительно нагревается в трубчатом теплообменном аппарате, где навстречу ему по отдельным трубкам пропускается водяной пар. Вторая установка имеет два абсорбера, загруженные не алюминием, а зернистым материалом, имеющим название «Hi-florite». Это есть особый сорт высококачественной высушенной и обожжённой в печах Хересгофа зернистой фуллеровой земли (флоридина). Этот материал пропитан хлористым марганцем.

Изучался вопрос о применении вместо активированного алюминия многих других твёрдых поглотителей. Силикагель хорошо поглощает воду из газа, но он при постоянных переменах температуры в колоннах дезинтегрируется и превращается в порошок. Обожжённый и частично обезвоженный гипс (алебастр) в поглощении воды менее эффективен, чем окись алюминия и при многократных изменениях температуры также дезинтегрируется, как и силикагель.

ВЫБОР СПОСОБА

Дегидрацию газа нужно ставить в том месте, куда собран газ со всего промысла. Для такой центральной дегидрации приходится выбирать один из двух способов: или диэтиленгликоль, или активированную окись алюминия. Этот выбор зависит от качества и количества газа, от возможности не очень дорого получать диэтиленгликоль или окись алюминия, от местных условий и от требуемой степени очистки газа от воды, т. е. от того, куда пойдёт дегидрированный газ. Если требуется полное или почти полное удаление воды, нужно ставить алюминиевую дегидрацию. Для перекачки газа по магистральному газопроводу полное удаление воды не нужно. Для этой цели в большинстве случаев ставят диэтиленгликолевую установку. Но есть начальные станции магистральных газопроводов, где установлена алюминиевая дегидрация. Приведём решение этого вопроса в 1942 г, крупной газопромышленной фирмой «Оклахома Иэчурол Газ Компани» летом 1942 г., которая оборудовала промысел на одном новом газовом месторождении и должна была поставить дегидрацию для перекачки газа по магистральному газопроводу. У каждой эксплоатационной скважины был поставлен подогрев газа, и этим была предупреждена закупорка собирательной газопроводной сети. Все промысловые газопроводы сходились в центральном пункте, который служил начальным пунктом магистрального газопровода, имеющего длину 154,5 км. Промежуточных станций не было. При транспорте газа по этому газопроводу давление в начальном пункте было 70,3 ати и в конечном пункте 26,4 ати. Проходило 1700 тыс. м3 газа в сутки. Диаметр газопровода 12". Газ, приходящий к начальному пункту газопровода, имел при давлении 70,3 ати, точку росы 16,70° С, т. е. была неизбежна периодическая закупорка газопровода. Для транспорта газа по коротким промысловым ветвям можно было обходиться подогревом. Для транспорта на расстояние 154,5 км однократный подогрев не будет действителен. Для дегидрации газа был выбран алюминиевый способ по следующим соображениям:

1. Окись алюминия полнее удаляет воду, чем диэтиленгликоль.

2. Окись алюминия легче получить, чем диэтиленгликоль. В соседнем штате (в Арканзасе) есть крупная добыча боксита и большое .алюминиевое производство.

3. Алюминиевый процесс дегидрации проще диэтиленгликолевого.

4. Уходящий газ не уносит с собой алюминия, но может уносить малые количества диэтиленгликоля.

5. Стоимость дегидрации активированным алюминием ниже, чем диэтиленгликолем.

Иначе решило этот вопрос не менее крупное газовое общество «Лон Стар Газ Компани», предпочитавшее диэтиленгликолевые установки алюминиевым.

В СССР, повидимому, будет легче достать окись алюминия, чем диэтиленгликоль* Надлежит принять меры к организации в СССР производства диэтиленгликоля для дегидрации газа и моноэтанол-амина для очистки газа от сероводорода. Оба эти продукта можно производить из газов нефтяных и газовых месторождений и из крекинговых газов.

О сравнении алюминиевого и диэтиленгликолевого способов Картер говорит:

«Эксплоатационные расходы обоих способов дегидрации весьма низки. Первоначальные затраты на диэтиленгликолевый способ сравнительно высоки. При малых количествах дегидрируемого газа предпочитаются алюминиевые установки, при больших количествах — диэтиленгликолевые».

Некоторую дегидрацию газа можно осуществлять и на компрессорных станциях. Если сжать газ и затем его охладить, из него выделится часть воды. Такая дегидрация недостаточна. В газе останется вода в количествах, которые зимой будут создавать выделение гидратов и закупорку газопровода.

«Бюро стандартов» США произвело работу по выяснению поглотительной способности различных твёрдых поглотителей. Результаты описаны в статье Джона Бауэра «Dehydrating agents used for drying gases», by John H. Bower, «Jurnal of Research of National Bureau of Standards», 1944, IX, т. 33, № 3,стр. 199. Исследования производились в дегидрационной колонне лабораторных размеров. Колонна наполнялась испытуемым пористым веществом и сквозь него пропускалось определенное количество воздуха, содержавшего определённое количество воды в парообразном состоянии. Затем определялось количество воды, оставшейся в воздухе после дегидрации. Было испытано 15 различных поглотителей.

Зернистый силикагель марки № 6956—160 был получен от фирмы «Дэвисон Кэмикол Корпорэшн», г. Балтимора. Зёрна силикагеля проходили через сито в 6 меш. (6 отверстий на линейный дюйм) и не проходили через сито в 16 меш. Перед испытанием силикагель был при температуре от 175 до 190° С высушен в дегидрационной колонне пропусканием в течение 4 час. воздуха, высушенного пятиокисью фосфора. После просушки колонне дали остыть, но при остывании и сокращении объёма воздуха в колонне недостающий до атмосферного давления воздух впускался также будучи предварительно пропущен через пятиокись фосфора. Когда колонна и силикагель остыли до комнатной температуры и в колонне установилось атмосферное давление, вход в колонну был закрыт, и было начато испытание силикагеля пропусканием воздуха, содержавшего определённое количество воды в парообразном состоянии.

Активированный алюминий (окись алюминия) был получен от фирмы «Алиминум Ор Компани» (сокращённое название Алорко), г. Ист-Сент-Люис, Иллинойс. Он имел зернистый вид. Зёрна проходили через сито в 8 меш. и не проходили через сито в 14 меш. Перед испытанием он был высушен в открытом сосуде в течение 4 час. при температуре от 175 до 200°С и затем быстро перенесён в дегидрацион-ную колонну, которая предварительно в течение нескольких часов была нагрета до 105° С. Верхний выход из колонны был немедленно закрыт, а нижний на время остывания колонны и алюминия был оставлен открытым, но входивший воздух предварительно проходил через пятиокись фосфора. Когда колонна и алюминий остыли до комнатной температуры, нижний вход был закрыт, и колонна была помещена в шкаф постоянной температуры. Испытание производилось при постоянной комнатной температуре и при атмосферном давлении.

Результаты испытаний изложены в табл. 63а.

Наиболее эффективным поглотителем воды оказалась окись бария. За ней идёт окись алюминия. Были испытаны три сорта хлористого кальция. Два из них —товарные сорта, применяемые в больших количествах в промышленности. Третий — химически чистый безводный хлористый кальций, применяемый в лабораториях. Первые два сорта оказались малоэффективными.

Как известно, воздух, насыщенный парами воды, при комнатной температуре и атмосферном давлении содержит около 15 г воды в 1 мъ. Хлористый кальций, указанный в табл. под № 2, поглотил 90% этого количества, а 10% осталось в воздухе.

Сернокислый кальций оказался намного эффективнее хлористого кальция. В природе он встречается в виде минерала ангидрита. Кроме того, его можно получить обжигом гипса или алебастра до полного удаления воды.

Весьма эффективна окись кальция.

Кроме эффективности дегидрации, имеет значение количество поглотителя, требуемое для дегидрации определенного количества газа. В этом отношении выше всех стоит окись бария. Малое количество окиси бария может дегидрировать большое количество газа.

В условиях СССР наиболее удобно будет применять активированный алюмщий.

Таблица 63а

Дегидрация газа Погл|тительная способность различных твердых поглотителей

| а, о е |

По1лотитель | Пропускалось литров воздуха на 1 л поглоти | Суммарный объем пропущенного воздуха, м* на 1 л поглотителя | Осталось воды в дегидрированном воздухе, ajMz | ||

|

о с 2 | теля в час от—до | мини мум |

макси мум | сред нее | ||

| 1 |

CuS04 безводная .... | 36-50 I | 0,45- 0,7 | 2,7 |

2,9 | 2;8 |

|

2 | СаС12 зеэнистый . . . | 66-165 | 6,1 -24,2 |

1,4 | 1.6 | 1,5 |

| 3 | СаС12 технический безводный ...... |

115—150 | 4 - 5,8 |

1,23 0 94 | 1,27 | 1,25 |

| 4 | ZnCl2 в палочках . . . | 120-335 |

0,8 - 2,1 | 1,02 | 0,98 | |

| 5 | Ва(С10Д безводный . . | 26-36 | 2,3 - 3,7 | 0,76 | 0,88 |

0,82 |

| 6 |

NaOH в палочках . • . | 75-170 |

2,3 - 8,9 | 0,78 |

0,83 | 0,8 |

| 7 | СаС12 лабораторный, безводный ....... | 75-240 |

1,2 - 7,8 | 0,33 | 0,38 | 0,36 |

| 8 |

Mg(C104,2 . зн20. . . . |

65-160 | 4 — 7,2 |

0,028 | 0,033 | 0,031 |

| КОН в палочках . . . | 55-65 | 3,2 — 7,2 |

0,01 | 0,017 | 0,014 | |

| 10 | Силикагель . ... | 43-59 | 2,1 - 5,2 |

0.002 | 0,01 | 0,006 |

| И | CaS04 безводный . . . | 75-150 |

1,2 -18,5 | 0,004 | 0,006 | 0,005 |

| 12 |

СаО ...... | 60 90 |

7,6 -10,1 | 0,003 | 0,004 | 0,0035 |

| 13 |

Mg (СЮ )2 безводный . |

43-53 | 2,8 - 5,9 | 0,0016 | 0,0024 | 0,002 |

| 14 | А12о3 ......... | 36-63 | 5,6 - 6,2 | 0,0008 | 0,0012 |

0,001 |

| 15 | ВаО . ......... | 64-66 | 10,6 - 25 | 0,0006 | 0.0008 |

0,00065 |

АВТОМАТИЧЕСКИЙ РЕКОРДЕР ТОЧКИ РОСЫ

Недостатком дегидрационных установок долгое время было отсутствие надежных, удобных и хорошо действующих «автоматических рекордеров точки росы». Такие рекордеры нужны также и на даль-нейшем пути газа по газопроводу. Рекордер изображен на фиг, 71.

Газопромышленное общество, снабжающее тексасским природным газом г. Дэнвер и другие города штата Колорадо, установило на измерительной газовой станции около г. Дэнвер новый аппарат, сконструированный инженерами этого общества Бэрдли и Картером. Это есть «рекордер (показатель) точки росы», действующий автоматически от фотоэлектрического реле. Он дает непрерывные показания температуры, при которой из газа начинает выделяться жидкая вода. Когда аппарат показывает близость точки росы, посылаются телеграммы или телефонные сообщения дегидрационным станциям с распоряжением усилить дегидрацию. Это предупреждает замерзание газопроводов и обмерзание приборов.

«Рекордерточки росы» состоит из небольшого резервуара, наполненного незамерзающим раствором, в который погружена изогнутая в виде V трубка, хорошо отполированная и выложенная внутри блестящим тонколистовым золотом. Внутри этой трубки все время проходит газ, выходящий по трубке малого диаметра из газопровода и затем снова входящий в газопровод. Оба конца полированной трубки снабжены «гляделками», т. е. стеклянными окнами. Над этими окнами и выше их в стороне от них находятся источник света и фотоэлектрическое реле. Свет проходит внутри блестящей трубки и отражается в фотоэлектрической трубе над окном.

Для контролирования температуры раствора в резервуаре имеются охладитель и подогреватель. Охладителем служит маленький метил-хлоридовый рефрижератор комнатного типа, приводимый в действие электромотором в 0,25 л. с. Змеевик от этого рефрижератора обвивает нижнюю часть резервуара. Электрический нагреватель в 1500 W находится под дном резервуара.

Когда холодильная система охлаждает раствор в резервуаре, газ доходит до точки росы, и на внутренних стенках полированной трубы оседает тонкая пленка жидкого конденсата. Свет перестает отра-

П

Фиг. 71. Автоматический рекордер точки росы.

I — автоматический аппарат, записывающий температуру и давление газа; 2— фотоэлектрическое реле; 3 — фотоэлектрическая трубка; 4 — электролампа в 60 W и 110V;5 — вос-приниматели света; 6 — телефонный мотор 860 об/мин. и пропеллер, перемешивающий жидкость; 7 — редукционный клапан; 8 — ящики с зеркалами, отражающими свет; 9 — расширительный клапан холодильной установки; 10 — электронагреватель в 1500 W;

II — метилхлоридовая установка с электромотором в 0,25 л. с.; 12 — змеевик холодильной установки; 13 — резервуар для конденсации холодильной жидкости.

жаться в фотоэлектрической трубе, автоматически выключается действие холодильной системы, и включается электронагреватель. Раствор и газ нагреваются, и пленка конденсата исчезает, после чего процесс повторяется. Небольшой вращающийся пропеллер, помещенный внутри резервуара и приводимый в действие небольшим мотором, перемешивает раствор и выравнивает его температуру.

Автоматический самозаписывающий аппарат, помещенный над резервуаром, на бумажных кругах записывает температуру и давление газа. По показаниям этого аппарата вычисляется точка росы для данного газа. Температурная линия на этих бумажных кругах идет волнисто. Изгибы занимают 2 или 3° по кругу. Промежутки времени для каждого изгиба занимают от 10 до 15 мин. в зависимости от состава газа, его давления и той температуры, с которой он приходит в аппарат.

Если для предупреждения образования гидратов производится не дегидрация, а подогрев газа около скважины на промысле и газ имеет длинный путь по промысловому газопроводу, автоматический рекордер точки росы устанавливается где-нибудь на этом пути в наиболее удобном месте, и на основании его показаний можно давать распоряжения на подогревательную установку—увеличитьили уменьшить подогрев.