Кавитация

Допущено Министерством высшего и среднего специального] образования СССР в качестве учебного пособия для студентов вузов, обучающихся по специальности «гидроаэродинамика»

Издательство

,,Судостроение“

Ленинград

1977

УДК 629.12.001.11 : 532.628 Р62

Учебное пособие написано в соответствии с программой одноименного курса лекций, читаемых автором в Ленинградском кораблестроительном институте студентам специальности «Гидроаэродинамика». В книге раскрывается физическая природа явления кавитации. Рассматриваются начальная стадия кавитации (пузырчатая) и развитая кавитация. Приведены схемы изучения начальной стадии кавитации и показано исследование движения парогазового пузырька в безграничной жидкости и вблизи твердой стенки.

Основное внимание уделено изучению развитых кавитационных течений при использовании методов нелинейной и линейной теорий. Рассматривается решение задач о нестационарных кавитационных течениях методом потенциала ускорения. Показано, что многие задачи о стационарных и нестационарных кавитационных течениях сводятся к задаче Римана — Гильберта для полуплоскости и успешно решаются с помощью формулы Келдыша — Седова.

Рассматривается искусственная кавитация как метод физического исследования явления, а также как способ изменения гидродинамических характеристик различных тел. Приведены некоторые результаты экспериментальных исследований искусственных каверн, образованных на телах простых форм.

Учебное пособие предназначено для студентов кораблестроительных институтов специальности «Гидроаэродинамика», может быть полезен студентам других специальностей, а также аспирантам и инжене рам, занятым исследованием проблем кавитации.

Рецензенты: канд. техн. наук А. С. Горшков,

докт. техн. наук проф. А. Н. Патрашев

Научный редактор докт. техн. наук проф. И. Т. Егоров

31805—071 _ _

048(01)—77

© Издательство «Судостроение», 1977 г.

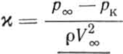

р — давление жидкости в произвольной точке. рк — давление газа в каверне, х — число кавитации. g — ускорение силы тяжести.

Я — глубина погружения тела.

Fr — число Фруда.

R—радиус кавитационного пузырька. а — угол атаки.

Р — половина угла раствора клина.

[х — динамическая вязкость.

V — кинематическая вязкость, р — плотность жидкости. а — коэффициент поверхностного натяжения. w — комплексный потенциал скорости течения (характеристическая функция).

<р — потенциал скорости.

¦ф — функция тока.

- = V=\V \е1в — комплексная скорость течения, где | V | — модуль функции; 0 — аргумент.

Voo — скорость потока на бесконечности.

VK — скорость частицы жидкости на границе каверны.

Vx, Vy — проекции вектора скорости на оси прямоугольной системы координат.

vx, Vy — проекции вызванных скоростей.

(о — функция Н. Е. Жуковского.

X — сила сопротивления.

У — подъемная сила.

М — гидродинамический момент.

Сх — безразмерный коэффициент сопротивления. Су — безразмерный коэффициент подъемной силы. Ст — безразмерный коэффициент момента.

Cq — коэффициент расхода газа.

Ф — потенциал ускорения.

F (z, t) = Ф + i'F — комплексный потенциал ускорения.

ВВЕДЕНИЕ

Кавитация — явление разрыва капельной жидкости под действием растягивающих напряжений, возникающих при разрежении в рассматриваемой точке жидкости. При разрыве капельной жидкости образуются полости — кавитационные пузырьки, заполненные паром, газом или их смесью. Следовательно, разрыв жидкости обусловлен изменением характеристик поля скоростей и давлений.

Кавитационные пузырьки образуются в тех местах, где давление в жидкости р становится ниже некоторого критического ркР.

-Если давление снижается вследствие возрастания местных скоростей потока капельной жидкости, то кавитация называется гидродинамической, если снижение давления вызвано прохождением акустических волн, то кавитация называется акустической.

Критическое давление, при котором происходит разрыв жидкости, зависит от многих факторов: от чистоты жидкости, содержания воздуха, состояния поверхности, на которой возникает кавитация.

Кавитация может возникать в потоке жидкости, имеющем переменное поле давления, а также вблизи и на поверхности тел различной формы — в местах наибольшего разрежения. Переменное поле давления создается различным образом: в результате изменения скорости потока (движения тела), влияния формы тела, вследствие механических воздействий на жидкость (вибраторы гидроакустических станций).

Различают две стадии кавитации: начальную и развитую.

Разрежение на теле зависит от скорости его движения (скорости потока): при возрастании скорости оно увеличивается. Поэтому явление кавитации характерно для больших скоростей движения тел.

Начальная стадия появляется при больших разрежениях, приводящих к разрыву жидкости. Существуют различные формы начальной стадии кавитации: пузырчатая, пленочная, в виде вихревых шнуров.

Если представить себе жидкость, свободную от примесей, то при давлении, равном давлению ее насыщенных паров, происходит вскипание жидкости. Это явление называется паровой кавитацией. Образовавшиеся при этом пузырьки пара переносятся потоком в область повышенного давления, пар конденсируется, и пузырьки схлопываются.

В потоке жидкости, как правило, содержится некоторое количество газа, мельчайшие пузырьки которого имеют радиус ~10-9 м и невидимы для невооруженного глаза. Эти пузырьки воздуха — нуклеоны (зародыши) — переносятся потоком жидкости и, попадая в область более низкого давления, начинают расти. Через поверхность пузырька происходит диффузия газа: внутрь пузырька или из него в зависимости от концентрации газа в пузырьке и окружающей его жидкости. Это явление называется газовой кавитацией. Практически всегда наблюдается парогазовая кавитация.

При попадании в область повышенного давления кавитационный пузырек не всегда схлопывается: он может лишь уменьшиться в размере вследствие сжимаемости газа. При этом повышается температура газа в пузырьке и при очень больших давлениях возможно свечение газа.

Если пузырек содержит достаточно много газа, то, достигнув минимальных размеров, он начинает снова расти и, таким образом, совершает несколько циклов затухающих колебаний.

Если в пузырьке газа мало, то под действием повышенного давления размеры пузырька быстро уменьшаются, а схлопывание пузырька сопровождается звуковым импульсом и гидравлическими ударами, способными разрушать поверхность обтекаемого тела (кавитационная эрозия).

Однако в ряде случаев начальная стадия кавитации сопровождается образованием на теле тонкой пленки (пленочная кавитация). Экспериментальные исследования на моделях профилей, тел вращения, винтов в кавитационных трубах показывают, что форма начальной стадии кавитации зависит от многих факторов (размеров модели, состояния ее поверхности, типа экспериментальной установки).

Для выяснения картины начальных стадий кавитации на телах вращения по решению Международной конференции ученых, работающих в опытовых бассейнах разных стран мира, были проведены кавитационные испытания стандартного тела вращения с эллипсоидальной головкой и с полусферическим носиком в кавитационных трубах. Было замечено, например, что при испытании тела вращения с полусферической головкой пузырчатая кавитация возникает в районе минимального давления по длине тела.

Пленочная кавитация в виде пояска возникает в районе, значительно смещенном в корму модели от места минимального давления па теле. Возможно возникновение пленочной кавитации в виде пятен.

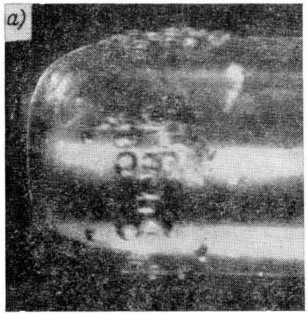

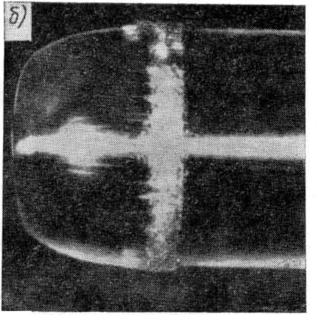

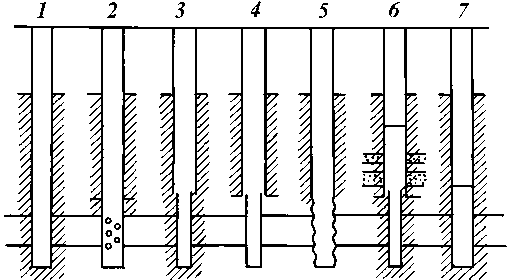

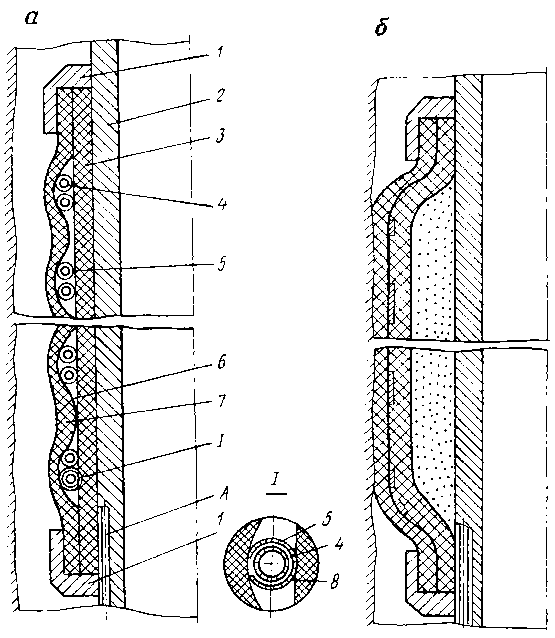

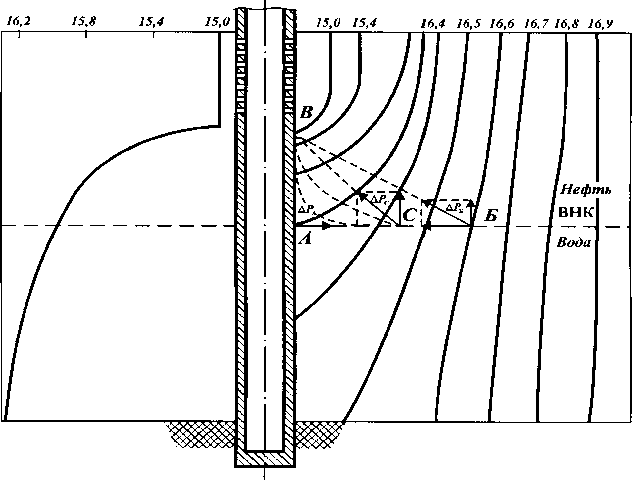

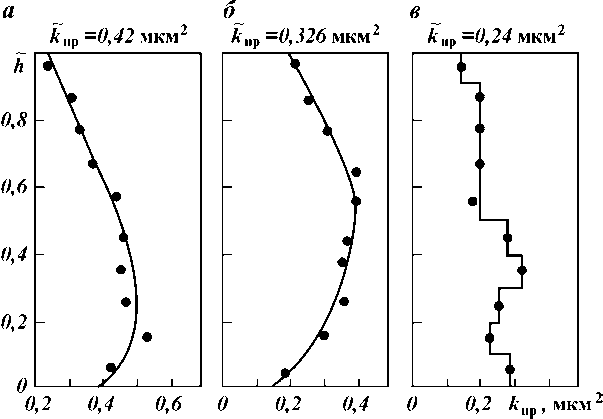

Таким образом, для тел вращения наиболее типичны три формы начальной кавитации: пузырчатая; пленочная в виде пояска; пленочная в виде пятен (рис. 1).

Рис. 1. Начальные стадии кавитации на теле вращения: а — пузырчатая; б — пленочная в виде пояска; в — пленочная в виде пятен.

При рассмотрении начальной кавитации крыла конечного размаха учитывают особенности ее возникновения и развития на различных участках поверхности крыла и за крылом: на поверхности крыла, удаленной от кромок; на кромке крыла; в концевых вихрях.

Кавитация, возникающая на поверхности крыла, удаленной от кромок (профильная), может быть пузырчатой и пленочной;

пузырчатая сопровождается образованием пузырьков, пленочная— образованием каверны, вытянутой в продольном направлении и замыкающейся на профиле.

Кавитация на кромке крыла (кромочная) может быть различной формы в зависимости от относительной толщины крыльевого профиля, его кривизны, степени скругления носика и угла атаки. Первая форма кавитации характеризуется образованием пленочной каверны и возникает на засасывающей стороне относительно толстых профилей с большим радиусом скругления носика.

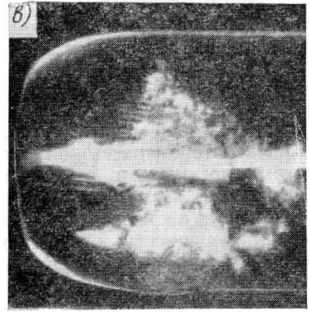

Рис. 2. Начальная стадия кавитации на эллиптическом крыле при х = 1,64; а = 8°, V = 15,4 м/с.

Вторая форма кавитации представляет собой полый шнур, тянущийся вдоль входящей кромки на некотором расстоянии от нее, и возникает на профилях с острым носиком, а также на нагнетающей стороне изогнутых профилей.

Кавитация в вихревых шнурах, сбегающих с крыла конечного размаха (вихревая), представляет собой в сущности кавитацию в следе за крылом. При достаточном разряжении в центре вихревого шнура нерастворимые пузырьки воздуха, попадая туда, начинают интенсивно расти (первая фаза). Когда давление в центре вихревого шнура достигает значения, близкого к упругости паров воды, происходит разрыв жидкости и образуются сплошные полости, тянущиеся на некотором расстоянии за крылом (вторая фаза). На рис. 2 приведена фотография кавитирующего эллиптического крыла с вихревыми шнурами.

При развитой кавитации каверна имеет вид прозрачной полости, замыкающейся на теле (частичная кавитация) или оканчивающейся за телом (суперкавитация). В районе замыкания каверны образуется струйка, которая, попадая в полость каверны, где /?«,, Voo — давление и скорость потока на бесконечности; рк — давление в каверне; р — плотность жидкости.

Описанная выше кавитация называется естественной, так как ее возникновение связано с разрывом жидкости, обусловленным изменением характеристик поля скоростей и давлений.

вызывает разрушение ее хвостовой части и образование за каверной следа, содержащего пузырьки пара и газа.

За один из основных параметров, характеризующих кавитацию, принимают число кавитации

2

Если в какую-либо разреженную область жидкости подавать воздух или иной газ, то возникает явление, называемое искусственной кавитацией (вентиляцией). Искусственную кавитацию можно создавать на телах различных форм: на крыльях, телах вращения, гребных винтах. Вследствие образования искусственных каверн (воздушных полостей) изменяются ноле давления на теле и гидродинамические силы, действующие на тело. Например, при вдувании воздуха на поверхности крыла изменяются его подъемная сила, момент, лобовое сопротивление.

Для создания на теле области разрежения предусматривают местные конструктивные изменения формы тела — выступы, или кавитаторы. Вдувание воздуха используют в лабораторных условиях для исследования физических процессов, характеризующих кавитацию, так как для получения естественной кавитации необходимы весьма большие скорости потока жидкости, обтекающей тело, а искусственную кавитацию можно получить при сравнительно малых скоростях потока.

При развитой искусственной кавитации каверна имеет вид прозрачной пленки, которая в хвостовой части либо сворачивается в две вихревые трубки, либо заканчивается обратной струйкой жидкости.

Кемпбел и Хильборн [76] предложили критерий перехода от одной формы образования хвостовой части каверны за диском к другой:

при х > 1/Fr хвостовая часть каверны сворачивается в два вихревых жгута;

при х < 1/Fr каверна заканчивается обратной струйкой, здесь х — число кавитации; Fr — число Фруда по диаметру диска.

Из формулы, характеризующей число кавитации, видно, что для получения одного и того же числа кавитации нужно либо увеличить скорость потока (знаменатель), либо увеличить давление рк путем вдувания газа (уменьшить числитель). Последний путь при проведении эксперимента оказывается значительно дешевле, так как не требует создания высокоскоростных установок.

Впервые с явлением кавитации в судостроении встретились в 1894 г. при испытании английского миноносца «Дэринг». На режимах полного хода гребной винт резко изменял свои характеристики, что приводило к падению скорости. Тогда же по совету В. Фруда был введен термин «кавитация». Известно также, что примерно в то же время Рейнольдс исследовал возможность разрыва жидкости в трубках с пережатием.

Примерно до 40-х годов XX в. развитие исследований кавитации гребных винтов и насосов шло очень медленно в связи с трудностью создания экспериментальных лабораторных установок, обеспечивающих большие скорости движения жидкости. Кавитация рассматривалась только как вредное явление, сопровождаемое шумом, вибрацией, эрозией и падением упора гребного винта.

В 1939 г. В. Л. Поздюнин выдвинул идею создания суперкавитирующего гребного винта: улучшения характеристик профилей лопасти, а также винта в целом путем использования развитой кавитации. Так выявилась положительная сторона кавитации, а понятие о ней было значительно расширено. Появилась необходимость в разработке теоретических методов расчета суперкавитирующих профилей. В качестве расчетных стали использовать разработанные еще ранее методы теории струи идеальной жидкости Кирхгоффа, Гельмгольца, Вагнера, Н. Е. Жуковского, С. А. Чаплыгина, М. А. Лаврентьева, JT. И. Седова и др.) применительно к известным схемам плоских кавитационных течений. В дальнейшем были предложены новые схемы плоских кавитационных течений, достаточно хорошо отражающие физическую картину явления. Так, в 1944 г. Д. А. Эфросом была предложена схема обтекания с обратной струйкой, значительно позже, в 1965 г., М. Тулиным предложены две схемы кавитационного обтекания (односпиральные и двухспиральные вихри).

Решение нелинейных задач кавитационного обтекания было связано с вычислительными трудностями. Большой вклад в теорию плоских кавитационных течений внес М. Тулин: в 1956 г. он разработал теорию линейного приближения и свел задачу о кавитирующем профиле к задаче об обтекании некавитирующего профиля, что значительно упростило численные расчеты. А. Н. Иванов в 1962—1965 гг. предложил использовать метод особенностей (источников, стоков, вихрей) для решения плоских задач кавитационного обтекания, а в дальнейшем применил этот метод для решения пространственных задач.

В 1944 г. Рейхардтом и независимо от него Л. А. Эпштейном были начаты экспериментальные исследования искусственной (воздушной) кавитации на дисках и телах различной формы. Позднее аналогичные эксперименты были выполнены Клайде-ном и Коксом.

В исследования искусственных кавитационных течений внесли вклад советские ученые Л. А. Эпштейн, Г. В. Логвинович,

Ю

А. Ф. Болотин; их работы в значительной степени раскрыли физические процессы, характеризующие явление кавитации, и позволили установить ряд закономерностей.

В связи с применением искусственной кавитации для улучшения гидродинамических качеств быстроходных судов появился ряд экспериментальных и теоретических работ в этой области. В работах М. Тулина, Ларока, Стрита, М. А. Басина и других получены решения задач о стационарном кавитационном обтекании крыла вблизи свободной поверхности.

А. А. Бутузовым была разработана теория определения параметров искусственных каверн, образованных под пластиной, основанная на использовании метода особенностей. Согласно этой теории задача сводится к приближенному решению интегро-дифференциальных уравнений. А. А. Бутузов провел большую серию лабораторных и натурных экспериментов. Одновременно с этим рядом авторов были проведены исследования поля давлений, а также характеристик пограничного слоя вдоль кавитатора, вдоль каверны и на пластине за каверной.

Движение подводных крыльев имеет неустановившийся характер: ускоренное и замедленное — на режимах разгона и торможения судна, в условиях волнения. В связи с этим ряд ученых в СССР и за рубежом начал разрабатывать теорию расчета нестационарных кавитационных течений. Линейное приближение этой задачи с помощью метода потенциала ускорения было исследовано в 1965 г. Сонгом и в дальнейшем развито в работах М. А. Басина, А. В. Шалларя. Ряд задач нестационарных кавитационных течений был решен в работах А. В. Кузнецова.

Развитие вычислительной техники позволило значительно расширить возможности решения задач кавитационного обтекания, особенно осесимметричных и пространственных. Следует отметить работу Бреннена, использовавшего для расчета осесимметричного кавитационного течения в ограниченном потоке метод конечных разностей, и работы А. Н. Иванова, сводящие задачу к двум интегральным уравнениям, решение которых выполняется численными методами.

Представляют интерес также работы Л. Г. Гузевского, в которых предлагается численный метод расчета осесимметричных течений, со свободными границами при использовании сплайн-функций.

Если теоретические методы решения задач о развитых кавитационных течениях быстро совершенствуются, то теоретические методы изучения начальных стадий кавитации развиваются сравнительно медленно. В настоящее время достаточно хорошо разработана статика и динамика одиночного кавитационного пузырька в безграничной жидкости и вблизи стенки. Впервые динамика парового пузырька была исследована в 1917 г. Рэлеем. В дальнейшем в изучение этого вопроса внесли большой вклад Плессет, Триллинг, Джильмор, Си Дин-Ю, А. Д. Перник, Ю. Л. Левковский и другие.

Влиянием сжимаемости жидкости на нестационарное движение стенки пузырька долгое время пренебрегали вследствие трудностей математического решения задачи, несмотря на то, что этот эффект имеет важное значение и в ряде случаев оказывает существенное влияние на характер движения.

В 1941 г. Херринг при решении задачи о подводном взрыве исследовал случай произвольного изменения давления внутри каверны и ввел поправку первого приближения на ее сжимаемость. Он принял известное из акустики допущение, что скорости жидкости всегда малы по сравнению со скоростью звука. В 1952 г. Триллинг принял условие, что потенциал скорости приближенно удовлетворяет акустическому уравнению расходящихся сферических волн, и получил на основе акустического приближения более общее уравнение движения стенки газового пузырька.

Примерно в то же время Джильмор, отказавшись от акустического приближения, принял гипотезу Кирквуда—Бете, согласно которой возмущения распространяются со скоростью, равной сумме местной скорости звука и скорости жидкости, и составил приближенные уравнения движения стенки пузырька при переменном давлении газа, а затем выполнил численные расчеты.

Кавитация возникает при движении жидкости вблизи тел различной формы (поверхности крыльев и лопастей, стоек и т. д.), в связи с этим Ю. J1. Левковским и Г. Г. Судаковой были составлены уравнения движения газового пузырька вблизи стенки и исследовано ее влияние на поле скоростей и давлений.

Однако в настоящее время нет достаточно хорошо разработанных теоретических методов исследования движения нескольких пузырьков, их взаимодействия и перехода от начальной стадии к развитой кавитации.

Значительное число работ посвящено исследованию начальной стадии кавитации на крыльях и телах вращения. Так, в работах, А. С. Горшкова, О. Н. Гончарова, Ю. Н. Калашникова выявлены разновидности кавитации, исследован масштабный эффект и разработаны методы выбора масштабных экстраполяторов.

Результаты теоретических и экспериментальных исследований кавитационных течений используются в различных отраслях техники. Широкое применение находят они при решении задач управляемости и ходкости современных скоростных судов.

Настоящее учебное пособие знакомит студентов с теоретическими методами решения задач кавитационного обтекания и с экспериментальными методами его исследования, т. е. с основами знаний, необходимых в начале инженерной и исследовательской работы в этой области.

Предполагается, что до изучения материала, изложенного в пособии, студент ознакомился с курсами высшей математики (включая численные методы решения задач), общей гидромеханики, газодинамики и теории крыла в соответствии с учебными программами по специальности «Гидроаэродинамика».

Г лава I НАЧАЛЬНАЯ СТАДИЯ КАВИТАЦИИ (ПУЗЫРЧАТАЯ КАВИТАЦИЯ)

1. Статическое равновесие пузырька в жидкости. Критическое давление и критический радиус

Предположим, что газовый пузырек, находящийся в жидкости в статическом равновесии, имеет сферическую форму (радиус сферы R). В нем содержатся пары воды и газ, причем масса газа остается постоянной и диффузия газа через поверхность пузырька не происходит.

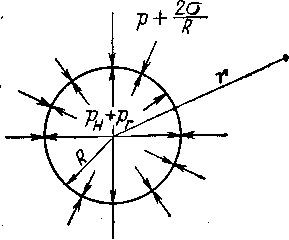

Уравнение статического равновесия имеет вид (рис. 1.1)

Р = Рн + Рг-Щ-, (! 1 1)

где р — давление в окружающей жидкости; ри — давление насыщенных паров воды; рг — парциальное давление газа; о — коэффициент поверхностного натяжения.

Давление рн и коэффициент а зависят от температуры. Так, например, для воды при Т = 293 К (t ~ 20° С) рн — 2350 Па (240 кгс/м2); (х = 7,35-10~2 Н/м (7,5-Ю"3 кгс/м), а при Т = = 277 К (t = 4° С) рн = 785 Па (80 кгс/м2).

В частном случае при паровой кавитации (рг = 0) условие равновесия:

Р = Р«-Ц-- (1л-2)

2о

Если р < рн--то паровой пузырек растет (расширение),

2а .

если р > рн--я- > то паровой пузырек сжимается.

Из формулы (1.1.2) можно легко найти порядок величины рас

тягивающих напряжений, при которых происходит разрыв жидкости. Пузырьки в жидкости имеют радиус R = 10~9 м = 10"7 см;

2а

так как |рн|С Щ- > то Р = ‘—Jfr=—147-106Па(—1500 кгс/см2).

При изменении радиуса парогазового (газового) пузырька изменяется давление газа.

Как известно из газодинамики, давление совершенного газа внутри пузырька связано с объемом и температурой уравнением Клапейрона, которое для сферического пузырька может быть представлено в виде

Рг = §> (1.1.3)

где Т — абсолютная температура; В — постоянная, зависящая от массы газа внутри пузырька.

Тогда уравнение статического равновесия без учета вязкости жидкости можно записать так:

, ВТ 2а п . ..

Р Рп~\~ ^ ’ 0* 1*^7

Из (1.1.4) расчетным путем легко определить зависимости давления р (R) или (р — рп) (R) при постоянной температуре и

массе газа. В частном случае изотермического или адиабатического закона изменения состояния газа форма записи уравнения статического равновесия изменяется.

Рис. 1.1. Силы, действующие на поверхность парогазового пузырька при статическом равновесии.

Образование кавитационных пузырьков происходит в различных условиях, определяющих характер расширения (сжатия) газа внутри пузырька. Если выделяемое тепло при сжатии пузырька быстро поглощается водой (что происходит при небольших скоростях движения стенки пузырька, а также из-за большой теплоемкости воды и малой массы газа), то процесс расширения или сжатия пузырька считается изотермическим, т. е. изменение давлений газа и радиуса пузырька связано Законом Бойля—Мариотта:

PrR3 = ProRo

или

Рг = Рго||, (1-1-5)

где индекс 0 соответствует начальному состоянию пузырька.

Тогда условие статического равновесия для начального состояния парогазового пузырька:

, 2 а

Ро = Рн + Pro -

ИЛИ

9п

РгО — Ро — Рн + ^- (1.1.6)

Подставив (1.1.6) в (1.1.5), получим давление газа в пузырьке после изменения его радиуса от R0 до R:

Ry ( I 2(7 \ /Т 4

Рг = РгО — [Ро Рн “Ь у ^

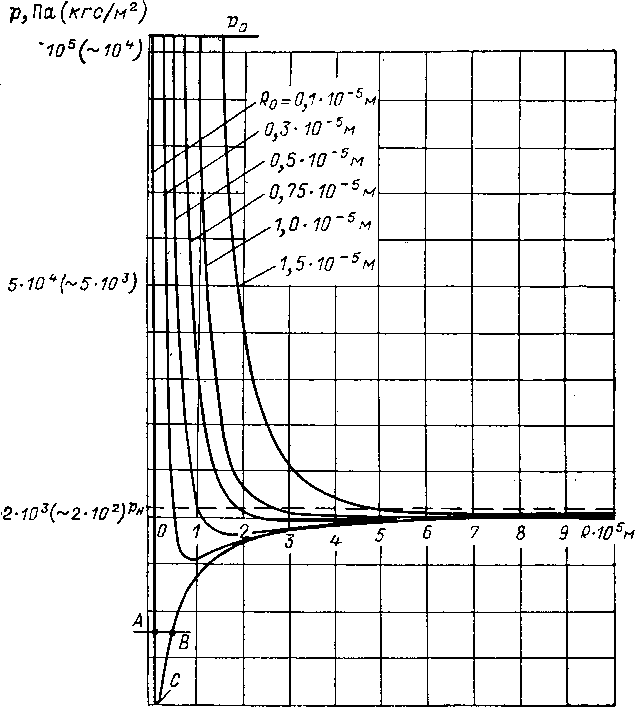

Рис. 1.2. Зависимость равновесного давления в жидкости от начального и текущего радиусов пузырька.

Используя это выражение затем в (1.1.1), найдем зависимость равновесного давления в жидкости от начального и текущего радиусов пузырька:

Р = Рн+ (Ро-Рн + ^)||-X- (1Л'8)

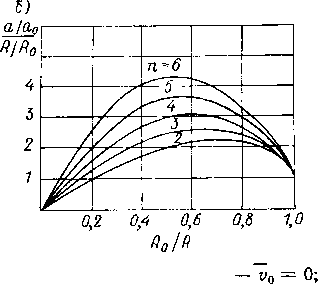

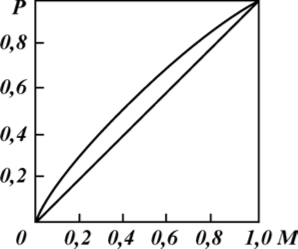

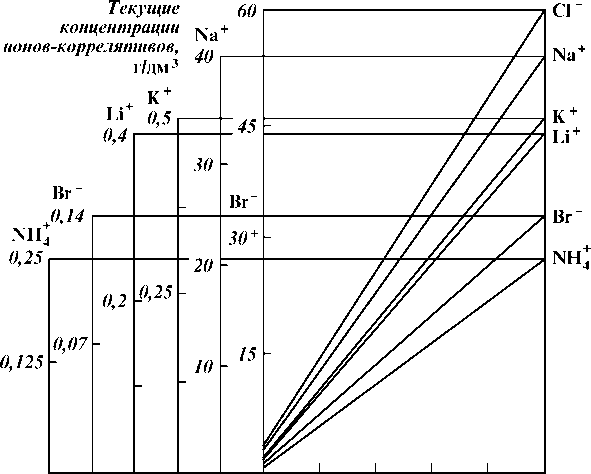

На рис. 1.2 формула (1.1.8) представлена графически для диапазона значений радиусов пузырька R0 = (0,1 -г-1,5)• 10г5 м.

В расчетах равновесное давление р0 в жидкости при R = R0 было принято равным 105 Па (10 300 кгс/м2).

Если пузырек содержит большое количество газа, а движение его стенки происходит настолько быстро, что рассеяние тепла в жидкости можно рассматривать как медленно развивающийся процесс, то закон изменения состояния газа в пузырьке следует считать адиабатическим.

Если предположить, что начальное давление газа рг0, то, полагая адиабатическим закон расширения и сжатия газа, получим:

? = (?)*• <'•'•»> где у — показатель адиабаты.

В этом случае зависимость давления в жидкости от радиуса аналогично (1.1.8) имеет вид:

Как следует из формул (1.1.4), (1.1.8), (1.1.10), пузырек изменяет свой радиус под действием результирующей силы f (R, Т), которая для различных частных случаев закона изменения состояния газа представляется таким образом:

по закону Клапейрона

f(R, r) = -p + pH + f:-f-; (Li.ii)

по изотермическому закону

f(R, Г) = -р + рн + (р0-рн + -^)||-^-; (1.1.12)

по адиабатическому закону

f(R, Г) = -р + рг0 (1.1.13)

Для парового пузырька

f(R, Т) = ¦—р Рп~ • (1-1.14)

Если / (R, Т) > 0, то пузырек растет; если f (R, Т) < 0, то он схлопывается.

Как видно из рис. 1.2, при давлениях р, больших рн, [существует единственное значение радиуса, соответствующее положению равновесия пузырька. При давлениях, меньших рн (действие растягивающих напряжений), существует два положения равновесия. И наконец, при разрежении, которое больше некоторого критического значения, равновесия нет.

Для того чтобы определить, какое из двух положений равновесия (например, на рис. 1.2 точки А и В) устойчиво, необходимо

df

составить частные производные в этих точках, а устойчивость оценить по знаку производной.

Если щ < О (точка А), то пузырек находится в устойчивом

равновесии, если же щ- > 0 (точка В), то равновесие неустой-чивое.

Радиус пузырька RKV и давление /?кР, соответствующие минимуму функции f (R, Т) или f (R/R0), назовем критическими (точка С).

Выполняя условие = 0, получим после ряда преобразований выражения критического радиуса для всех рассмотренных случаев:

для закона изменения состояния газа (1.1.3)

для изотермического закона (1.1.5)

Якр = Яо]/|^(Ро-Рн + -1У У(1.1.16)

Для адиабатического закона (1.1.9) при показателе адиабаты Y = 4/з

?о У^. (1.1.17)

R

кр

Для парового пузырька при постоянной температуре кривая f (R, Т) не имеет экстремума по R и равновесие всегда неустойчиво. Радиус, соответствующий статическому равновесию, равен критическому, он находится исходя из условия f (R, Т) = О и равен

Подставляя затем выражения для критического радиуса (1.1.15)—(1.1.17) в уравнения равновесия, найдем формулы для определения критического давления:, для (1.1.3)

„ / 2 \ 2/3

Ркр = Рн— 2(l~q)

(ВГ)1/2 ’

для (1.1.5)

_ 4 a "if 2а

Ркр ~ Рн JvJ Ro У RoPro-

_ _4 а Г 2 а

для (1.1.9)

§ 2. Неустановившееся движение парогазового пузырька

Рассмотренное выше решение задачи не учитывает ряда факторов, в первую очередь таких, как инерция, вязкость, диффузия газа через поверхность пузырька, сжимаемость, существенно влияющих на радиус пузырька в течение времени его расширения или сжатия. Поэтому рассмотрим неустановившееся движение пузырька и определим характеристики этого течения.

Появление пузырька означает существование замкнутой поверхности, делящей рассматриваемую область на две части, каждая из которых заполнена однородной средой: вне пузырька — жидкость с растворенным газом, внутри пузырька — смесь газа и паров жидкости. Положение и форма стенки пузырька неизвестны. Математически задача принадлежит к типу краевых задач со свободной границей. При переходе через стенку пузырька выполняются общие законы сохранения массы, импульса и энергии.

В наиболее общем случае, когда нельзя ничего заранее сказать о симметрии задачи, ее решение весьма затруднено. Общая постановка задачи и ее математическое описание известны и даны, например, в [54]. Для составления основных уравнений используются известные законы газо- и термодинамики. Система уравнений включает уравнения: неразрывности, движения частиц

жидкости и газа, баланса энергии, диффузии, теплопроводности, а также условия на границе раздела двух сред. Эти уравнения громоздки, и мы их здесь не приводим.

Из опытов известно, что большинство пузырьков имеет сферическую форму. Примем допущение о сферической симметрии пузырька, которое значительно упрощает задачу, однако она все еще остается трудно разрешимой.

Дополнительно сделаем предположение о том, что внутренняя область пузырька однородна. В таком случае будем исследовать только поле течения вне пузырька, а параметры, характеризующие внутреннюю область, считаем связанными непосредственно с соответствующими величинами на движущейся стенке пузырька.

В дальнейшем для упрощения задачи примем также допущения

о том, что массовые силы отсутствуют, вязкость равна нулю, эффект взаимодействия между сжимаемостью и вязкостью пренебрежимо мал, так как жидкость, по существу, несжимаема, а эффект вязкости мал.

Движение стенки пузырька определяется в основном тремя факторами: инерционными, тепловыми и диффузионными эффектами. Так как эти факторы не всегда равноценны, то, рассматривая только превалирующие, можно значительно упростить решение задачи. Если инерционный эффект оказывается основным определяющим фактором движения пузырька (как, например, при быстром смыкании пузырька пара), то можно пренебречь тепловыми и диффузионными эффектами. В этом случае скорость стенки пузырька иногда может превышать скорость звука, и жидкость нужно рассматривать как сжимаемую. Если преобладают тепловые и диффузионные эффекты, то скорость стенки обычно мала по сравнению со скоростью звука в жидкости. В этом случае сжимаемостью жидкости можно пренебречь.

Если инерционные силы являются определяющим фактором движения пузырька и можно пренебречь всеми тепловыми и диффузионными эффектами, то система уравнений, описывающих движение пузырька, значительно упрощается: исключаются

уравнения теплопроводности, диффузии и баланса энергии. Последнее обстоятельство объясняется тем, что для большинства жидкостей, результаты исследования которых представляют практический интерес в судостроении, существует зависимость р = — р (р). В рассматриваемом частном случае система уравнений для невязкой жидкости имеет следующий вид:

1) уравнение неразрывности

до

(1.2.1)

-Of + div(pF) = 0,

где div—дивергенция векторного поля;

2) уравнение движения частиц жидкости (газа)

![]()

где V — вектор скорости; F — главный вектор напряженности массовых сил; р — давление в произвольной точке жидкости; р — плотность жидкости; V — оператор Гамильтона (набла);

r-г д . . д . . д

v-“aJ‘+a7J + aFK;

![]()

3) уравнение состояния

(1.2.3)

Р = Р (р);

4) граничные условия

Р = Р\ (1-2.4)

где р' — давление внутри пузырька; р — давление в жидкости, окружающей пузырек.

Допущение о сферической симметрии течения позволяет получить более простые уравнения, если принять сферическую систему координат с началом в центре пузырька. В этом случае каждая физическая величина в произвольной точке течения зависит только от г — расстояния этой точки от начала координат, и только радиальная составляющая скорости отлична от нуля, т. е. уравнение стенки пузырька

г — R (0 = 0.

С учетом сказанного напишем уравнение (1.2.1) в сферической системе координат

Jr(pKr)+^ = 0. (1.2.5)

Уравнение Эйлера (1.2.2) в дальнейшем рассматривается в форме Громеко, а первый интеграл берется в форме Коши— Лагранжа; массовыми силами пренебрегают:

Р

где Р (р) — j --функция давления; F (t) — произволь-

Ро

ная функция времени, определяемая исходя из граничных условий.

Из термодинамики известно, что функция давления представляет собой разность энтальпии для жидкости при давлениях р

и р0. В дальнейшем функцию давления обозначим через

Если стенка пузырька движется медленно, то жидкость можно рассматривать как несжимаемую. Тогда, полагая в (1.2.5) и (1.2.6) р (t) = р = const, после преобразований получим: уравнение неразрывности

+ 2Fr = 0, (1.2.7)

где — Ф — потенциал скорости течения; интеграл Коши—Лагранжа

Потенциал <р находим исходя из граничных условий. Преобразуем (1.2.7) к виду

или

Wr = DHVr = ?, (1.2.9)

где D — постоянная величина, определяемая граничными условиями.

На стенке пузырька

![]()

r = R.

Тогда (1.2.9) преобразуем к виду

D = F*R и Vr = -^. (1.2.10)

Потенциал скорости течения находим путем интегрирования второго уравнения (1.2.10):

cp = jVr dr =_*!*. (1.2.11)

Используя выражение для потенциала ср, а также его частные производные по t и г, найдем формулу для определения давления в произвольной точке течения:

Р_М = + /г (q. (1.2.12)

Формула (1.2.12) позволяет найти поле давления в жидкости вблизи пузырька переменного радиуса R (/).

Для вычисления величин R (t), R (t), R (t), входящих в (1.2.12), составим уравнение движения стенки пузырька. Полагая в (1.2.12) г = R, после преобразований получим:

RR+±R2 = -^ + F (t), (1.2.13)

где р — давление внутри пузырька.

Величина р зависит от вида кавитации (паровая, парогазовая, газовая) и от законов изменения состояния газа. При изотермическом законе изменения состояния газа р определяется из

21

(1.1.7). Тогда уравнение движения стенки парогазового пузырька с учетом сил поверхностного натяжения преобразуется к виду

пИ I 3 о2 1 / „ I 20 \ R% . 2а

RR -г 2 R р (р0 р„ + rJ R* + ~

= -f-F(t). (1.2.14)

При адиабатическом расширении газового пузырька на основании (1.1.13) получим:

RR +_3_?2 _ (Ъу+ |а = _р (0) (1.2.15)

где у = 4/3 — показатель адиабаты для воздуха.

Уже указывалось, что в общем случае функция F (t) зависит от времени. В качестве примера могут быть рассмотрены три возможных закона ее изменения:

1) внезапное понижение давления в жидкости (растяжение) или повышение давления (сжатие). В этом случае

F ® = или F(*)==1Г;

2) изменение давления на теле (профиле), обусловленное его формой. В этом случае закон изменения давления определяется эпюрой распределения давления на профиле

где х (t) — абсцисса центра пузырька;

3) изменение давления по гармоническому закону, что характерно для излучателей гидроакустических станций, у которых возникает ультразвуковая кавитация. Если излучатель расположен на некоторой постоянной глубине жидкости, то

р ^ _ Ра — Ро sin at ^

где ра — постоянное статическое давление; р0 — амплитуда ультразвукового давления; со — частота колебаний.

При заданном законе изменения давления уравнения

(1.2.14)—(1.2.15) решаются методом численного интегрирования. В качестве начальных при t = 0 принимаются условия R = R0, R = R0 = 0.

Наиболее простое уравнение движения стенки получается для парового пузырька при мгновенном изменении давления (расши-

22 рение или сжатие). Если в (1.2.14) исключить третий член, учитывающий влияние газа, то уравнение приобретает следующий вид:

при растяжении пузырька (разрежение в жидкости)

RR+^R2 + ^=?»±P!L==1l; (1.2.16)

при сжатии пузырька (повышение давления в жидкости)

В уравнениях (1.2.16) принято F (t) = — — = const, а

в (1.2.17) — F (t) = polр = const и рн С ро-

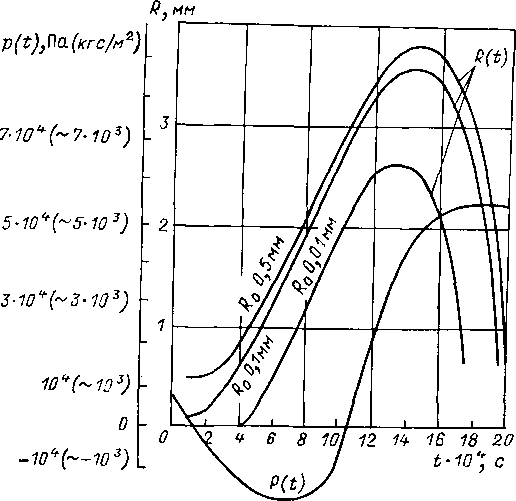

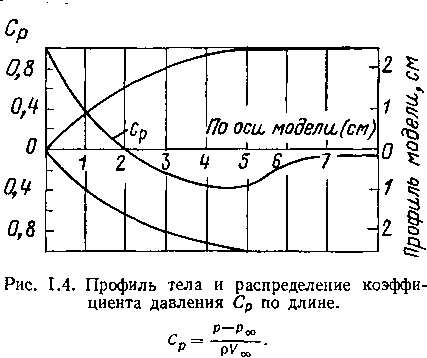

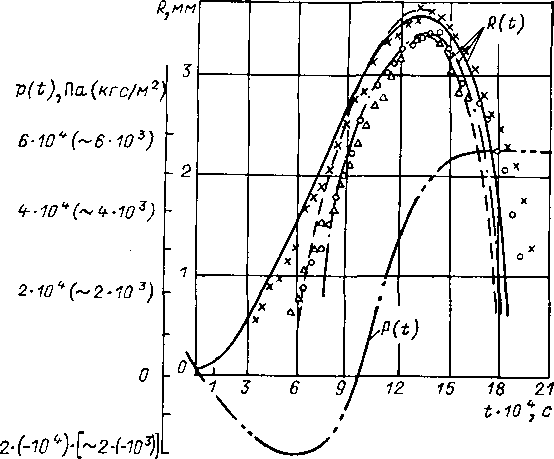

Для иллюстрации на рис. 1.3 приведена зависимость радиуса парового сферического пузырька от времени с учетом сил поверхностного натяжения в переменном поле давления. Рассматривалось развитие пузырька в потоке, обтекающем тело вращения с ожи-вальной формой носа. Профиль тела и распределение коэффициента давления Ср по длине при отсутствии кавитации даны на рис. 1.4. Кривая изменения давления р (t) получена по Ср при постоянных скорости потока V«> и числе кавитации и. Начальное статическое давление р0 (t), при котором возникают пузырьки заданного радиуса, определяется по формуле

,,ч 2а

Расчет произведен [48] для значений начального радиуса R о = 0,01, 0,1 и 0,5 мм и при р = 1000 кг/м3 (102 кг/с2/м4); рн = = 2330 Па (238 кгс/м2); а = 0,0735 Н/м (0,0075 кгс/м); = = 21,3 м/с; к — 0,30.

На рис. 1.5 проведено сравнение теоретических и экспериментальных результатов. Некоторое расхождение экспериментальных данных и теоретических кривых объясняется принятыми в теории допущениями, а также тем обстоятельством, что распределение давлений в эксперименте [92] было найдено неточно.

В ряде случаев уравнения движения стенки пузырька приводят к безразмерной форме.

Введем безразмерные величины:

Тогда, пренебрегая в (1.2.16) силами поверхностного натяжения и вводя безразмерное время т, после промежуточных преобразований получим:

гй+-§-ч*-?+ !=0. (1.2.19)

Рис. 1.3. Зависимость радиуса парового сферического пузырька от времени (с учетом сил поверхностного натяжения) в переменном поле давления.

Для упрощенных уравнений (без учета вязкости и поверхностного натяжения) часто используют формулы первых интегралов. Подстановка их в (1.2.12) для постоянных значений F (t) при растяжении или сжатии позволяет нам составить выражения для определения давления.

Рис. 1.5. Сравнение теоретических и экспериментальных результатов работ [48] и [92].

Теоретические результаты: —• — —-[48]; - ;---;-------

[92 ]; Экспериментальные результаты: X, О, Д [92 ].

Действительно, замечая, что

получаем

d (R3R2) = ^S. R* dR. (1.2.20)

P

Проинтегрируем левую и правую части

я R

j d(F*R*) = ^ ]R*dR.

Но Rq

Предполагая начальные условия при t = 0; R = R0, R R0 = 0, после интегрирования находим

г>2 __ 2 Zp /. \.

Н - 3 Р I/ R3)’

Полагая в (1.2.21) z„ = рн + р0, а затем z0 = —р0, получим формулы для определения скорости и ускорения при расширении или сжатии парового пузырька соответственно.

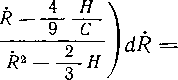

Указанный выше прием решения уравнения (1.2.16) можно также применить и для случая расширения или сжатия газового пузырька. Принимая во внимание (1.1.5), для изотермического закона изменения состояния газа внутри пузырька найдем:

RR + -§- R° = - Zf- + ^ (^)3 = ~ ^ (W) (1.2.22)

или

d (RSR2) = ‘—^-2R2dR + ^^-~-. (1.2.23)

После интегрирования левой и правой частей (1.2.23) получим

R R R

d(?3?2) = — -^ jV dR + 2-^—^ ^

Ro Ro Ro

ИЛИ

Разделив на R3, получим

2 p /, ^o\ , 2pr0 #1 . R

Для получения ускорения движения границы газового пузырька продифференцируем (1.2.24) по времени t.

После преобразований находим:

R = —irf [p-р™ (‘-3|п^)] • (1-2.26)

В случае постоянного растяжения следует принять в (1.2.25) р = —ро, а в случае постоянного сжатия р = р0.

Анализируя исходное уравнение движения стенки газового пузырька (1.2.22), находим, что в начальный момент, когда t = 0, R = R0, R = 0, знак ускорения определяется разностью

Pro — Ро- Если эта разность больше нуля, то пузырек будет рас

ширяться, и, наоборот, если рг0—р0<0, сжиматься.

Таким образом, газовый пузырек при давлении в нем, отличающемся от внешнего, будет совершать незатухающие гармонические колебания. Из уравнений (1.2.24), (1.2.25) легко найти экстремальное значение радиуса пузырька (R =f= R0), при котором скорость движения его границы обращается в нуль, а также значение критического радиуса, при котором скорость сжатия газового пузырька достигает максимума. В первом случае необходимо положить в (1.2.24) $ = 0, а во втором — в (1.2.25) R = 0. Тогда после промежуточных преобразований экстремальный радиус пузырька находится как решение уравнения вида

p(l _|1)+рг01п(А)3=0. (1.2.26)

Решение уравнения (1.2.26) легко получить графически как

Критический радиус определяется по формуле

1--Е-

Аналогично можно получить выражения для R и R для случая адиабатического процесса расширения и сжатия газового пузырька. Принимая в этом случае, что

где у — показатель адиабаты, после преобразования найдем

Если показатель адиабаты принять равным 4/3 и пренебречь внешним давлением р0 по сравнению с рг0, то в результате получим:

^ = ~т)‘ (L2-29)

Дифференцируя выражение для R2 по времени, найдем ускорение в виде

Приравнивая (1.2.30) нулю, получим выражение для определения критического радиуса: RKP = 4/3i?0-

Выражения (1.2.24) и (1.2.25) можно переписать в безразмерной форме с учетом принятых обозначений (1.2.18):

![]()

rj = 6-1т] 4 (1 — 3 Inт] — 6 х).

(1.2.31)

Аналогично выводят формулы для т] и т] при адиабатическом

законе расширения или сжатия газового пузырька. Опуская про' межуточные преобразования, получаем:

ii = [26т1 3(1 — rf1)]1/2; rj = Збт]-4 (if1 — 1) бг)-5.

(1.2.32)

Подставив полученные значения скорости R и ускорения дви-

жения R стенки пузырька в (1.2.13), (1.2.14) и введя безразмерные величины, после преобразований получим зависимости безразмерных давлений от двух безразмерных параметров.

Для паровой кавитации эти формулы приобретают следующий вид:

при расширении пузырька

при сжатии пузырька

= -L е W* (1 — е3) — (4 — в8)]. (1.2.34)

Ро d

В формулах (1.2.33), (1.2.34) приняты следующие обозначения:

![]()

Zo “ Ро + Рн — растягивающие напряжения в жидкости; ро — давление на бесконечности.

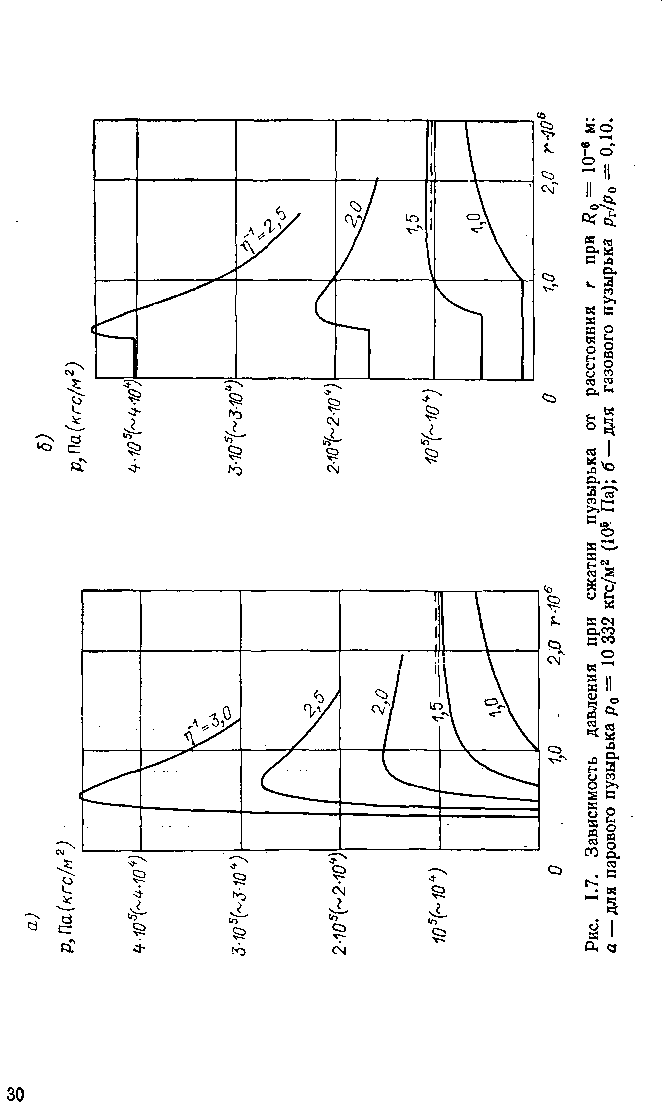

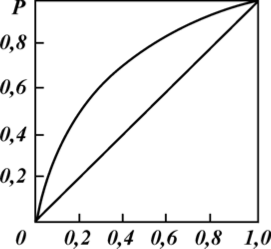

Результаты расчетов по формулам (1.2.34) даны на рис. 1.6—

1.7.

Для газовой кавитации, полагая показатель адиабаты у =4/3, учетом (1.2.27) получаем:

![]()

+ (4 - «*) {ч- [т + ^ С -Ч-) ] - 4-}) • С-2-35»

где ро — изменение давления на бесконечности; знак -f соответствует расширению пузырька, знак — его сжатию.

Результаты расчетов для сжатия по (1.2.35) даны на рис. 1.7, б.

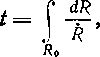

Время t, за которое радиус пузырька изменяется от R0 до R, можно получить путем интегрирования первого уравнения

(1.2.21) — для парового пузырька и выражений (1.2.24), (1.2.28) — для газовЬго пузырька.

¦n/R

R/r*

Рис. 1.6. Распределение давлений вблизи охлопывающегося пузырька.

---геометрическое место максимальных значений р/рд.

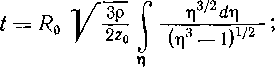

В результате после промежуточных преобразований получим: при расширении парового пузырька

^ if 3 р f R3/2dR .

V 2 *3)1/2’

До

при сжатии парового пузырька

* 1ЛТПГ С R3/2dR

До

Или, вводя значения безразмерного радиуса т] = R/R0, получим:

при расширении

при сжатии

1

(1.2.36)

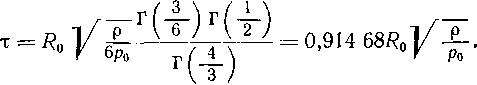

Из второго выражения (1.2.32) при т] = 0 получим время полного схлопывания т. В этом частном случае интегрирование можно выполнить с помощью Г-функций. Опуская промежуточные выкладки, получим

В работе [31] приведена таблица значений безразмерного времени ? = t/R0 р/р0 в интервале т] от 0 до 1,0, полученных в результате численного решения второго уравнения (1.2.36).

Время изменения радиуса газового пузырька, как и в предыдущих случаях, находим по формуле

R

где функция R определяется по формулам (1.2.24), (1.2.29).

На последних стадиях сжатия пузырька вязкость может оказать существенное влияние на характеристики течения. Поэтому рассмотрим способ учета вязкости в дифференциальных уравнениях движения границы пузырька. В связи с тем что проявление вязкости жидкости происходит сложным образом и связано с сжимаемостью жидкости, рассмотрим сначала несжимаемую жидкость.

Из анализа уравнений Навье—Стокса [681 можно показать, что движение жидкости, вызванное сжатием или расширением сферического пузырька, описывается уравнением невязкой жидкости, а влияние вязкости учитывается граничными условиями. Из курса динамики вязкой жидкости известно, что при движении вязкой жидкости возникают касательные напряжения и изменяются нормальные напряжения (по сравнению с невязкой жидкостью). На основании гипотезы Ньютона при ламинарном

обтекании касательные напряжения в вязкой жидкости связаны с градиентом скорости и динамической вязкостью зависимостью

где ц — динамическая вязкость.

В невязкой жидкости нормальные напряжения одинаковы для всех площадок, проходящих через данную точку, и равны величине —р, абсолютное значение которой равно гидродинамическому давлению в данной точке.

Будем считать, что касательные напряжения, а также и изменения величин нормальных напряжений не зависят от давления в данной точке. Тогда нормальные напряжения при движении вязкой жидкости представляются в виде суммы двух слагаемых: одно равно —р, другое, обусловлено только вязкостью и не зависит от р.

В декартовой системе координат получим:

Pzz = — P + tfzz.

где аи ~ дополнительные нормальные напряжения, вызванные вязкостью, находятся по формулам

<ухх = 2 м- ^;

ауу = ~tyT ’

В случае же сферической симметрии потока (сферическая система координат)

а суммарные нормальные напряжения

Так как давление внутри пузырька равно нормальному напряжению с обратным знаком, т. е. р„ = —р, то для парогазового пузырька при учете сил поверхностного натяжения и вязкости найдем:

р^р' -2\i~\r=R

или

Р - Р, - X + А. (%У - 2м f ¦ (1.2.37)

Выразим градиент скорости через радиус пузырька и его производные:

dVr а> RR2 ,, _ ооч

-ЭГ = ^7Г. ноф =--р. (1.2.38)

Тогда после двойного дифференцирования (1.2.38) по г получим

^ -2^. (1.2.39)

дг '

После подстановки (1.2.39) в (1.2.37) найдем давление на границе пузырька

2а , ( R0 \3V , R

Р Ра “Ь Pro у g ^ •

Подставляя затем это выражение в интеграл Коши—Лагранжа, получим дифференциальное уравнение движения границы парогазового пузырька с учетом вязкости:

RR + - у* (f)3V + 20

р R '

+ 4(*^ = ?5--/Ч/). (1-2.40)

При заданном законе изменения возмущающей силы F (t) уравнение (1.2.40) решают численными методами на ЭВМ при заданных начальных условиях. Применяя описанный выше прием [см. (1.2.20)], можно получить первый интеграл дифференциального уравнения (1.2.40).

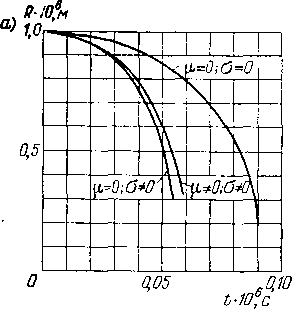

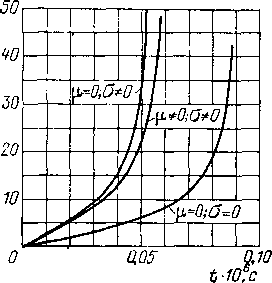

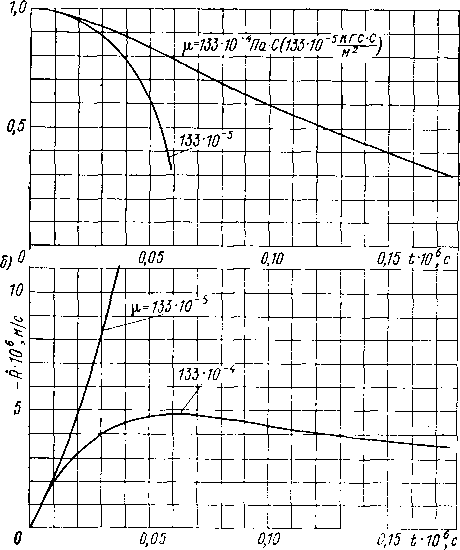

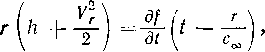

Для оценки влияния вязкости и поверхностного натяжения на величину радиуса пузырька на ЭВМ «Мир» были проведены численные расчеты R (t), R (t) [(1.2.40)] для парового и газонаполненного пузырьков. В первом случае третий член уравнения был опущен. Рассматривалось мгновенное повышение давления в жидкости, т. е. F (t) = —р0 = —105 Па (—10 332 кгс/м2). Кроме того, было принято: R0 = 10"® м; R0 = 0; р = 1000 кг/м3 (102 кгм'4 с2); Т = 283 К (/ = 10° С); <т = 7,35 10“2 Н/м (7,57 X X 10~3 кг/м); рн = 1230 Па (125 кгс/м2); ц = 133-10~5 Па-с [133-10'4 (кгс¦ с)/м2] и |* = 133-10-4 Па-с [13310~6 (кгс-с)/м2].

33

2 В. В. Рождественский

Рис. 1.8. Влияние вязкости и сил поверхностного натяжения при схлопы-вании парового пузырька: а — на радиус пузырька; б — на скорость движения границы пузырька.

Рис. 1.9. Влияние вязкости при схлопатывании парового пузырька: а — на радиус пузырька; б — на скорость движения границы пузырька.

Первое значение ц относится к воде, второе — к гипотетической жидкости.

Результаты расчетов даны на рис. 1.8—1.10. Как видно из рисунков, поверхностное натяжение уменьшает время схлопы-вания парового пузырька, а вязкость, наоборот, его увеличивает.

5)

R-106, м/с

а)

Ml

1,0

МО6, м

10

-/Pro

Pit)

=0,2

0,2-

-щ

Pro-'

-10

0,1

О

0,5

| > | ТН | ||

| \\ |

4—-^51660f\a (~5166кгс/м2) /I II | ||

|

\/2066ЧПа |

(~2066,Чкгс/м2) | ||

| Рго”0 I | |||

0,2 t-Ю ,с

dr=°>5

Pa) /

Pro=51660fla (5165 кгс/м 2) 1_I_L

>0,3—

-t-10fc

Рис. 1.10. Пульсация газонаполненного пузырька при различных значениях начального давления газа: а — изменение радиуса пузырька; б — изменение скорости движения границы пузырька.

Газонаполненный пузырек, в отличие от парового, под действием сжимающих усилий совершает незатухающие колебания, частота которых уменьшается с ростом начального парциального давления газа рг0.

§ 3. Влияние сжимаемости жидкости на развитие парогазового пузырька

В тех случаях, когда скорость движения стенки пузырька (особенно парового) приближается к скорости звука в жидкости, полученные выше решения будут неточными, так как влияние сжимаемости может оказаться весьма существенным и тогда необходимо решать полные уравнения (1.2.1)—(1.2.3).

Прежде всего необходимо выбрать зависимость между давлением и плотностью. Внезапное сжатие жидкости не вызывает существенного роста температуры, т. е. жидкость изоэнтропична (энтропия сохраняет свою величину), и поэтому плотность связана с давлением эмпирическим соотношением уравнением состояния в форме Тэта

р = Арп — В, (1.3.1)

где

Ро и роо — давление и плотность жидкости на бесконечности.

2*

35

Константы, входящие в (1.3.1), для воды равны: В = 3-108 Па (3000 атм), п = 7.

Скорость звука с определяется формулой

*--%- (1-3.2)

После дифференцирования (1.3.1) по р и подстановки результата в (1.3.2) получим

П— 1

с2 = Я (Р + Д)

В невозмущенной жидкости квадрат скорости звука при р = р0

г со

После подстановки этого выражения в (1.3.3) местная скорость звука

п—1

\Ро + В/ •

На основании решения Римана [51 ] для плоских волн конечной амплитуды представим уравнения неразрывности (1.2.5) и движения жидкости (1.2.6), учитывая (1.3.2), в следующем виде:

[-§г + <У' + 4ъ-](у' + -?т) = (1'3'4)

[ж + <У'-°'>-§г]('''-тёт) = ??- (U'5)

Оператор в

квадратных скобках показывает, что

величина {vг + ~it) сохраняет свое

постоянное значение при распространении

волн в положительном направлении г со

скоростью (У г + с), а величина

(vr — ^ ^

— при распространении

волн в отрицательном направлении со скоростью (Vr — с).

Широко распространенным методом решения уравнений сжимаемой жидкости является метод характеристик [54].

Введем характеристические координаты а (г, t) и |3 (г, t) такие, что

dr — (Vг + с) dt = 0 при р = const

или

и dr — (Vr — с) dt = 0 при а = const либо

% = <‘-3-7>

Уравнения (1.3.6) и (1.3.7) определяют два семейства характеристических линий а = const и р = const, где а называется «уходящей» характеристикой, а Р - «приходящей». С учетом (1.3.6), (1.3.7) выражения (1.3.4), (1.3.5) легко привести к системе уравнений в частных производных:

<'-3-8>

Неизвестными в этой системе являются характеристические

координаты а (г, t) и р (г, t). Для решения системы (1.3.8),

(1.3.9) используются численные методы, в частности метод конечных разностей, при заданных начальных и граничных условиях. При смыкании пузырька кривые а (г, t) и (5 (г, t) будут расходиться от стенки пузырька г = R (t). При расширении пузырька с достаточно большой скоростью семейство характеристик |3 = = const может стать сходящимся, что означает появление ударной волны, при которой (1.3.4) и (1.3.5) оказываются неправомерными.

Вследствие сложности точного метода решения рассмотренных выше уравнений рядом авторов были предложены различные приближения. В частности, в [95] предлагается считать, что все возмущения распространяются со скоростью звука. В этом случае предполагается, что скорость течения жидкости мала по сравнению со скоростью звука. На основании теории волн потенциал скорости расходящихся сферических волн определяется формулой

(1-ЗЛ0)

где г — расстояние рассматриваемой точки течения от центра пузырька; f — произвольная функция аргумента (t--^ .

Как видно из формулы (1.3.10) величина гц> представляет собой функцию двух переменных t и г. Ее производная с учетом условия на бесконечности

где Се — скорость звука на бесконечности.

Используя (1.3.11) и опуская промежуточные выкладки, перепишем интеграл Коши—Лагранжа в виде

(1.3.12)

Из уравнений (1.3.11) и (1.3.12) следует, что возмущения, ха

![]()

рактеризуемые гср и г I h -j- - , распространяются в жидкости

со скоростью звука сх. Такое приближение называется квази-акустическим, так как обычно в акустике делается еще дальней

шее допущение о том, что в (1.3.12) h, и таким образом

возмущение, характеризуемое rh, распространяется со скоростью звука с». Если пренебречь вязкостью, массовыми силами и поверхностным натяжением, то уравнение (1.3.11), учитывая (1.2.6), после ряда промежуточных преобразований можно написать следующим образом:

![]()

р

![]()

Ро

Уравнение (1.3.13) дает связь между скоростью и давлением в любой точке жидкости. Если принять

![]()

то получим дифференциальные уравнения, связывающие скорость и давление на стенке пузырька.

Для замены частных производных полными используем соотношения:

(1.3.14)

Г

dr ’

dR _ dVr , f, dVr dt ~ dt' dr

Уравнение неразрывности (1.2.5) преобразуем к виду

(1.3.15)

1 др др , V. Лп яп яv 91/-

Р др dt

[' иу \Л![]() иг

/

иг

/

или, принимая во внимание (1.3.2), получим

![]()

Исключая из уравнений (1.3.13), (1.3.14), (1.3.15) частные производные от р и Vn получим с помощью (1.2.6) уравнение движения стенки пузырька

р

R_dp_(R_

Ро

Пренебрегая затем в правой части членами, содержащими в знаменателе c2J и с%, вследствие их малости,'напишем приближенное уравнение:

RR (l \ = +\±. (1.3.16)

\ с_ I 2 \ ЗСоо J pR dt сх J Р ;

р

dp _Р — Ро

Если

приближенно считать р.», то J -р- = —

г“ и

Р Рсо

Ро

решение (1.3.17) может быть получено при помощи численного интегрирования.

В частном случае при малых скоростях движения стенки пузырька R/с.,„ (1.3.16) приводится к уравнениям (1.2.13) для несжимаемой жидкости.

Кроме квазиакустического приближения при решении задачи используется приближение более высокого порядка, основанное на гипотезе Кирквуда—Бете, предложенной в теории подводного взрыва [34]. Согласно этой гипотезе возмущения распространяются с переменной скоростью, равной сумме местной скорости звука и скорости движения частицы жидкости, т. е. величине (с + Vr). Или, иначе говоря, предполагается, что ве-

I у2г \

личина г \ h -2~ I распространяется со скоростью (с + Vr).

Тогда по аналогии с уравнением (1.3.11) можно написать:

0. (1.3.17)

Так как энтальпия h, входящая в (1.3.17), связана с плотностью, давлением и скоростью звука формулами (1.3.1), (1.3.2),

(1.3.3), то, опуская промежуточные преобразования, найдем:

С2-С2.

г (с2-cl)

п — 1

rvi

(1.3.19)

[!+^ + е>-37]

В соответствии с формулой (1.3.6) введем характеристическую координату а (г, t) и после преобразований перепишем (1.3.19) в виде:

rV] , г (с2-cl) 2 «—1

= 0.

да

В дальнейшем из (1.3.4), (1.3.5) с помощью (1.3.19) исключим

[ dVr \ д / 2с \

\dF) и с ~дГ (тГ^Пт) ’ в РезУльтате получим

величины с

одно уравнение

(1.3.20)

Полагая в (1.3.20) г — R, Vr = R и обозначая прописными буквами значение переменных на стенке, получим уравнение движения стенки пузырька

(R + С) (С2 ~ с*,)

т) = -т

+

п — 1

(1.3.21)

*2С

где С = С [р (R, t) ] — скорость звука на стенке пузырька, а р (R, t) согласно § 2 гл. I определяется формулой

/п 4\ 2d . .-j / Rq \3v . R

Р (Rl t) Рн g ^ro J 4 [A ^ .

Если пренебречь взаимодействием вязкости и сжимаемости, то будет справедливо соотношение

С = C(R, R)

и движение стенки пузырька можно определять путем интегрирования уравнения (1.3.21), которое можно рассматривать теперь как обыкновенное дифференциальное уравнение второго порядка, не зависящее от поля скоростей жидкости.

Что же касается распределения скоростей внутри жидкости, то гипотеза Кирквуда—Бете позволяет исключить с из уравнения (1.3.8). В результате получим

/в1 Са — с2 \ dVrR ”1 п— 1 ) + С) 2VrC2

dt г2 (С - Vr) г (С - Vr)

где С связана с соотношением

п — 1

Таким образом, поле скоростей можно определить интегрированием обыкновенных дифференциальных уравнений вдоль одного семейства характеристик р = const.

Первый интеграл выражения (1.3.21) легко получить, полагая в нем скорость звука на стенке пузырька постоянной величиной.

D J

Используя очевидное равенство = —-j—-н—, после

dt V R0 )

промежуточного преобразования (1.3.21) получим

1П А of_к (R — C) dR_ ,т о 22)

«о j _ . 2 (Cl- cl)R 2 (С^СМС ‘

п — * п —

С2 — с»,

Входящее в (1.3.22) выражение _ ”

представляет собой

разность энтальпий жидкости между стенкой пузырька и бесконечностью Я.

Для заданных значений С и Я интеграл (1.3.22) может быть вычислен численно или графически. В частности, если определить корни кубического многочлена в знаменателе подынтегрального выражения, а затем разложить последний на простейшие дроби, то (1.3.22) можно проинтегрировать аналитически.

В большинстве практических случаев замыкания пузырька ЯСС2 (для воды это соответствует условию | р;- — р0 \ < 2 х X 109 Па (2-104 атм), и подынтегральное выражение (1.3.22) можно аппроксимировать выражением, которое разлагается на простейшие дроби

27С 1 / 2 . R 9 с

После подстановки (1.3.23) в подынтегральное выражение (1.3.22) и последующего интегрирования находим:

R

![]()

in4-=-4- -,-2 +

-......-^-с

Ro 3 J \ ? - зс Я2 — — я

к> ' 3

= __1_[4 1п(ЗС-?) + 1п (?2 + Ц^!)

![]()

(1.3.24)

В частном случае, если положить | Я | С С2, то последним членом в (1.3.24) можно пренебречь. В результате получим логарифмическое уравнение, которое после подстановки пределов и промежуточных преобразований преобретает вид:

(ЗС

![]()

(ЗС _*?)* (^+^1)

![]()

Если положить теперь, что R0 мало по сравнению с | Я |, то

Или принимая во внимание, что | Я |

I Рг — Ро I

——получим

(*)¦-(

3_ Poo R*

2 (Ро—Рг)

R у зс )

)*(' +

^г). (1.3.25)

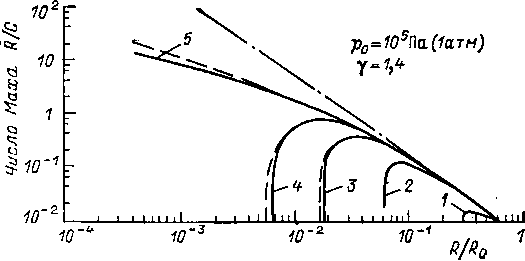

Выражение (1.3.25) представляет собой обобщенное уравнение Рэлея для сжимаемой жидкости. Как видно из рис. 1.11, решения для сжимаемой и несжимаемой жидкости быстро расходятся при числах Маха больших единицы.

В предельном случае несжимаемой жидкости, т. е. при R С С, находим:

![]()

(1.3.26)

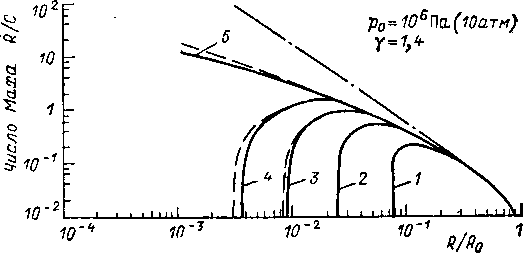

На рис. 1.11 даны зависимости скорости движения стенки, отнесенной к скорости звука, от относительного радиуса газового и пустого пузырька при у = 1,0 и 1,4 и при внешнем давлении р0 = 105 Па (—1,0 атм) и 10е Па (—10 атм). Как видно, решение с использованием гипотезы Кирквуда—Бете хорошо согласуется с точной теорией, за исключением последних стадий

Рис. 1.11. Относительная скорость перемещения стенки пузырька в зависимости от относительного радиуса R/R0 при изменении содержания газа.

1 — Pro = Ю4 Па (10-1 атм); 2 — рг0 = Ю3 Па (10-2 атм); 3 — рго = = 102 Па (10‘3 атм); 4 — рп= 10 Па (10“4 атм); 5 — пустой пузырек.

-----несжимаемая жидкость;-расчет с использованием гипотезы

Кирквуда—Бете;---точное решение.

схлопывания пустого пузырька. В соответствии с точными решениями уравнений движения скорость стенки пузырька в сжимаемой жидкости стремится к бесконечности, как °’765 -

Согласно приближению, основанному на гипотезе Кирквуда— Бете, как видно из формул (1.3.26), величина R стремится к беско-

/ о ч_0,50

нечности, как • В то же время скорость движения

стенки пустого пузырька в несжимаемой жидкости, как видно

/ # Ч —1,5

из (1.2.29), стремится к бесконечности, как

Таким образом, сжимаемость среды приводит к замедлению темпа роста скорости границы захлопывающегося пузырька.

§ 4. Влияние твердой стенки на развитие парогазового пузырька

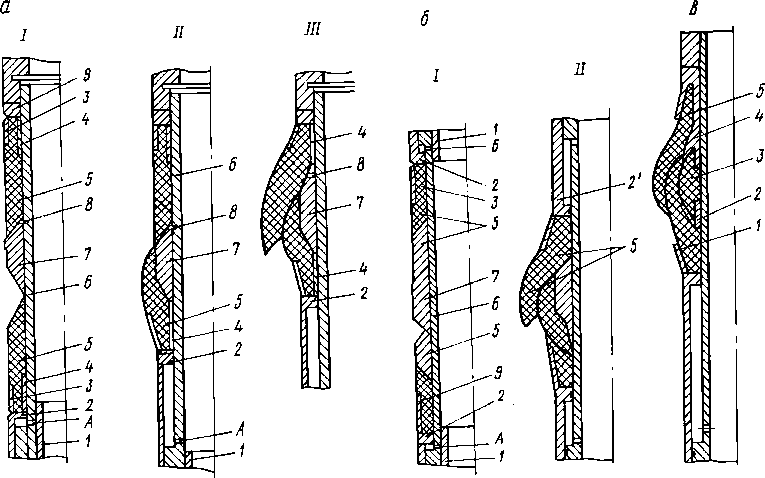

Выше было рассмотрено поведение парогазового пузырька в переменном поле давлений в безграничной жидкости. Однако в большинстве случаев пузырчатая кавитация возникает на элементах судовых конструкций (стойках, крыльях, гребных вин-

Рис. 1.12. Кавитационный пузырек вблизи плоской твердой

стенки.

тах), поэтому большой интерес представляет влияние твердой поверхности на поведение парогазового пузырька [41].

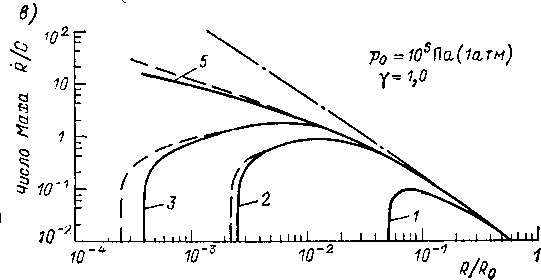

Рассмотрим влияние твердой стенки на развитие изолированного пузырька. Пусть пузырек радиусом R расположен вблизи плоской стенки на расстоянии b (рис. 1.12). Пузырек имеет сложное движение: граница пузырька совершает радиальное движение под действием постоянного давления р0, а центр пузырька имеет некоторое поступательное перемещение со скоростью и.

Будем считать, что движение пузырька происходит в несжимаемой невязкой жидкости и имеет потенциал скорости ср. Расширение или сжатие пузырька можно заменить источником или стоком, расположенным в центре пузырька, а обтекание пузырька — диполем, также приложенным в центре сферы, с моментом, ориентированным вдоль оси перемещения.

Для учета влияния твердой стенки используется метод зеркальных отображений, согласно которому симметрично относительно стенки располагаются фиктивный источник и диполь. Тогда с учетом (1.2.11) суммарный потенциал течения имеет вид:

dR r>2 dR 1 ,

ф = ф*^г + фг« = я!г-аГ1~ +

„2 dR 1 . 1 uR3 cos (rly х) . 1 uR3 cos (r2, x) (1.4.1)

+ K й r2+ 2 r\ '2 r\

где фя и фг — единичные потенциалы радиального и поступательного движения соответственно; и — поступательная скорость движения; rlt г2 — расстояния от центров сфер до некоторой произвольной точки A; cos (rlt х), cos(r2, х) — косинусы углов между осями диполей и осью х.

Из рис. 1.12 следует, что

2 1 (** + 4г*)3/2 [(х — 26)2 + ?/2]3/2 | •

В (1.4.3) первый член определяет сумму потенциалов источников, а второй член — сумму потенциалов диполей.

Для вывода уравнения движения пузырька вблизи твердой стенки воспользуемся энергетическим методом.

Кинетическая энергия находится по значениям потенциала скорости и его градиента по нормали к поверхности s:

JL fГ 5Ф

2

Производные должны удовлетворять граничным условиям

на сфере (пузырьке) и стенке: для сферы

д<Р R 1. дЧ>г

= 0; -2р- =0. (1.4.5)

для стенки

дп ’ дп '

Выразим ф, входящие в подынтегральное выражение (1.4.4), через единичные потенциалы ф^ и ф2 в соответствии с формулой (1.4.1). В результате получаем

Г - Р Г Г Ггг d(fR ( dR V I m d(fR и dR i

s

+ v*^tuiir + (?*u2it}ds- <1Л6)

Из теории потенциала известно, что

s

После подстановки (1.4.7) и граничных условий (1.4.5) в (1.4.6), выражение для кинетической энергии получим в виде:

(4г)2 И cp«ds + 2M'7r И ф*^ + и* J/ф*COS (/vTJC) rfs

'Р_ Р

2

(1.4.8)

где фя и фг для сферы (поверхности пузырька) легко находится из (1.4.3):

Фя

R3 f x x — 2b

Ф* =--5" '

2 I (*2 + </2)3/2 [(*-2b? + f\'l*V

Для произвольной точки на поверхности пузырька (сферы) г! = /?» = (хв + ^); г| = (2b - xf + у2 = R2 + 4й2 - 4W?cos (lCх).

Как видно, величина га, а следовательно, и единичный потенциал фг переменны по периметру сферы и зависят от угла R, х. Для упрощения задачи примем некоторое среднее значение г2,

при котором LR, х = 0. Тогда

Или, используя формулу бинома Ньютона и ограничиваясь первым членом ряда, найдем:

2 ь R

Я Л . R2\

Фг ~ 2 ( + 262 J •

Подставим значение единичных потенциалов ср^ и срг в выражение для кинетической энергии (1.4.8).

После промежуточных преобразований выражение для кинетической энергии приобретает вид:

Для вывода уравнений движения пузырька вблизи стенки воспользуемся уравнениями Лагранжа, в которых в качестве обобщенных координат примем радиус сферы R и расстояние центра пузырька от стенки Ь. Далее, обозначая a dR / db

R--dt' b = 4t=u’

запишем

_d_ дТ_ дТ р .

dt dR д% ~~

_d_dT__ ЗГ _n dt db db ’

где Fr — сила, действующая на поверхность пузырька по направлению обобщенной координаты. Эта сила определяется разностью давлений, действующих на поверхность сферы.

Согласно (1.1.2) в предположении, что полость пузырька заполнена парами жидкости и газа, а сжатие происходит по адиабатическому закону, находим условие статического равновесия

Р = Рн + Рг—^- = Рн--^ + Pro (-^-)3V> (1-4.10)

где все обозначения прежние.

С учетом (1.4.10) сила

FR=4nR* [р - ра + Щ- - рго (-^-)3?], (1.4.11)

где у = 4/3 — показатель адиабаты.

Составим производные от выражения для кинетической энергии (1.4.9) по обобщенным координатам и времени и подставим их в уравнения Лагранжа. Опуская промежуточные выкладки, получим, учитывая (1.4.11), два нелинейных дифференциальных уравнения:

Зр(1 +!)?- + (,-§ R> + 2Rp(l +!-)«-

p-g-R»_2[-p + ,>H---f+Pr,(-f-)4]; (1.4.12)

6 b*bR + 2 b2Rb + 3 R2R2 = 0.

Первое уравнение соответствует радиальному движению границы пузырька, второе — поступательному движению. Для удобства вычислений приведем уравнения (1.4.12) к безразмерной форме и введем безразмерное время. Обозначим

R R а Ь

Ц ~~ R0 ’ 2ft ’ Р — R0 ’

i = rR0^y/2 и dt = diR0^yi2, (1.4.13)

Д> = — Р + Рю & = ?jr-Ро

Пренебрегая силами поверхностного натяжения, после подстановки (1.4.13) в исходные уравнения (1.4.12), получим:

лл (1 +е) + л2 (4 +2е) — т - 2е2лР - +1 = °;

¦п’Р + 3tjP -f 6e*rja = 0; (1.4.14)

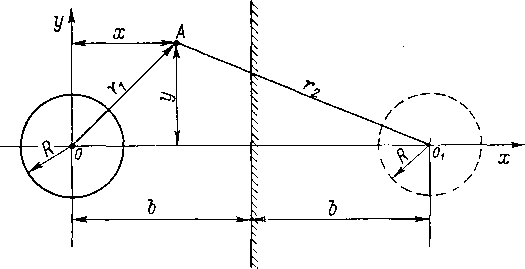

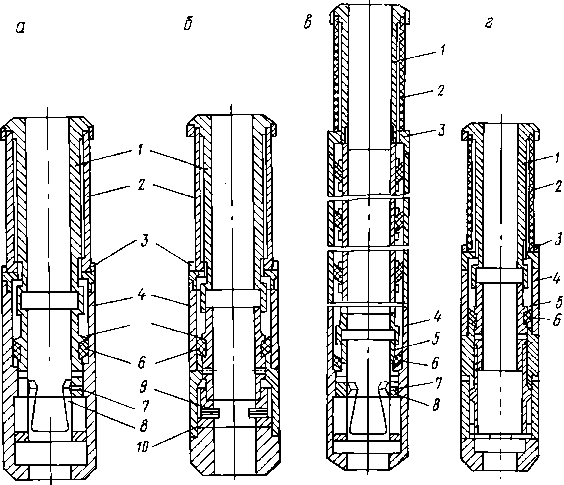

здесь все производные составлены по безразмерному времени т. При бесконечном расстоянии пузырька от стенки, т. е. при е —» 0, Р—» 0, р —» 0, левая часть второго уравнения (1.4.14) обращается в нуль, а первое уравнение переходит в рассмотренное выше уравнение радиального движения границы пузырька в безграничной жидкости (1.2.13). Дифференциальные уравнения (1.4.14) решаются численно с помощью ЭЦВМ. Для иллюстрации на рис. 1.13—1.14 даны результаты расчетов системы (1.4.14) на ЭЦВМ с помощью метода Рунге—Кутта, приведенные в работе [41 ]. При численном интегрировании были приняты следующие начальные условия: при /=0 tj = 1, р=р0, у = 0, р = 0.

V

10'

10'

10

10

7

| 7' | 4 | 5~ | 0 | ||

|

fjK | |||||

| 4- | 'i |

||||

Ю

10

10

Рис. 1.14. Зависимость скорости т] от безразмерного радиуса т) и начального отстояния парового пузырька (б = 0) от стенки р0.

1 — Ро = 1.1; 2 — Ро = 1.2; з — Ро = = 1,5; 4 — Р0'= 2,0; 5 — Р„ = 5,0;

Рис. 1.13. Зависимости функций т), Р, т|, Р, v от относительного радиуса г) при Ро = 2,5; 6= 10"4.

/ — л; 2

; 3 — г); 4 — | Р—Ро

5—v=

6 — Ро = Ю; 7 — Ро = 100.

На рис. 1.13 представлены результаты расчета для случая Ро = 1,5, б = 1СГ4 в виде кривых j\ (rj), р (n), r\ (ri), р (14). На рис. 1.14 даны результаты расчета скорости в функции безразмерных радиуса и начального отстояния от стенки парового пузырька.

§ б. Устойчивость сферического пузырька

Выше, при исследовании уравнений динамики сферического пузырька, не рассматривалось влияние внешних возмущений на его характеристики. Однако представляет интерес вопрос о том, будут ли расти или затухать возмущения, если полю скоростей дать некоторое бесконечно малое отклонение от сферической симметрии. Для решения этой задачи выразим сначала произвольное малое возмущение через сферические гармоники. Примем уравнение стенки пузырька в виде

r(t) = R (t) + Е ап (t)In, (1.5.1)

где R (t) — начальный радиус пузырька; /„ — сферическая гармоника п-то порядка; ап (t) — амплитуда возмущения.

В дальнейшем предполагается, что

Уравнения для коэффициентов ап образуют бесконечную систему связанных уравнений, что затрудняет решения. Для упрощения решения принимают, что невозмущенная стенка пузырька г = R (t) есть поверхность раздела двух несмешиваю-щихся несжимаемых невязких жидкостей.

Кроме того, будем считать, что составляющие амплитуды возмущений малы и не зависят друг от друга, т. е. каждая гармоника может рассматриваться отдельно. Составим потенциал скорости возмущенного движения (для п-й гармоники) по обе стороны от поверхности раздела, предполагая при этом, что возмущение по мере удаления от поверхности раздела должно уменьшаться:

D2D

= —-—(- Vn/„ при г < R (внутри пузырька);

D2D J

ф2 =--ЬЬг'зг2— ПРИ r># (вне пузырька). (1.5.2)

^ г 1

Коэффициенты Ь± и Ь2 определяются из условия непрерывного изменения скорости при подходе к границе раздела изнутри и снаружи пузырька

![]()

(1.5.3)

Выражение в правой части (1.5.3) получено путем дифференцирования (1.5.1) по времени.

Производная первого выражения (1.5.2) по г имеет вид

![]()

(1.5.4)

Приравнивая (1.5.4) правой части (1.5.3), подставляя г = = rs = R + ап1п и пренебрегая членами, содержащими а%, получим

![]()

(1.5.5)

Здесь и в дальнейшем в ап индекс п опущен. После разложения в степенной ряд выражение (1.5.5) с точностью до малых высшего порядка примет вид

Аналогично легко найти выражение для Ь2. После подстановки Ьг и 6 2 в формулы для потенциалов возмущенного движения (1.5.2) получим:

R2R г"

<Pi =

,2R г" , / • . _ R\

г nRn~l n\a^~RJ'

R*R Rn+2 . (• . 0 R\

^+rln(a+2aT).

Фз

(n+ 1)

Найдем теперь давление по обе стороны от поверхности раздела жидкости, используя решение уравнения (1.2.8) в форме Коши—Лагранжа:

Р = Fi (t) — pi [ (¦^L)rj + 4* (Srad Ф0г8] ; (1-5.6)

P = F2 (0 — p2 [ + 4" ferad ф^] ’

где p — давление вне пузырька; F 1,2 (t) — постоянные интегри

рования; р'—-давление внутри пузырька.

Составим затем выражения отдельных членов, входящих в (1.5.6). Опуская промежуточные преобразования, получим:

~Т + + (1.5.7)

+ 7ГТТ Я/“ + -Щ-+ тгтг П/- + 2<,ТГ <'-5-8>

(grad cPl),s ss (grad q>2),s R2 + 2aRIn. (1.5.9)

Возмущение поверхности раздела вызывает изменение ее кривизны, а следовательно, и сил поверхностного натяжения. Если обозначить через R' и R" главные радиусы кривизны возмущенной поверхности раздела, тогда давления снаружи и внутри пузырька связаны

Выражение в скобках можно приближенно представить в виде

1 I 1 2<х . (л — 1) (л —2) , ,т г 1ПЧ

Тогда на основании формулы (1.5.10) приближенно можно написать

р’~р-^~- '"-"Ь-Ла,,".

,1.5.11)

После подстановки (1.5.6)—(1.5.9) в (1.5.11) получим нелинейное дифференциальное уравнение второго порядка относительно амплитуды возмущения

(1.5.12)

Аа = 0,

R

где

[га (га — 1) р2 — (га — 1) (л — 2) рх] R — (п — 1) л (п + 1) (га + 2)-

R2

Л =

R [гар2 + (га + 1) Pi]

(1.5.13)

а)

ah

Wo

| п = 6 | , 5,4, |

5,2 | ||

| 1""" | ||||

0,1 0,4 0,6 0,8 1,0 0

Яо/Я

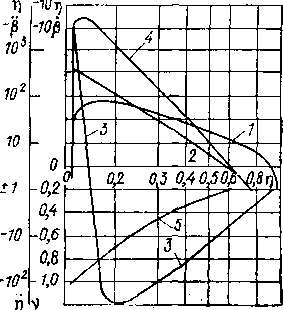

Рис. 1.15. Развитие возмущений при расширении пузырька: а

б Vq - flg/3.

Из (1.5.13) видно, что форма возмущения при п = 1 соответствует поступательному перемещению пузырька; таким образом, нарушение сферичности обусловлено возмущениями при п > 2.

Если предположить, что рх <С Рг> т- е- рассматривать паровой пузырек, то выражение (1.5.13) получит вид

^=r^R - (П - 1) (П + 1) (п + 2) .

А:

Дифференциальное уравнение (1.5.12) легко преобразуется к двучленной форме с одним переменным коэффициентом, если

( Ro \3/2

ввести подстановку С.

Опуская все промежуточные преобразования, найдем:

d2C , „ (1.5.14)

ВС = 0,

(л + 1/2) R 3 / R у

R 4 \ R )

где

В = (п— 1) (ti + 1) (п + 2)

Р R

Как видно из (1.5.12), (1.5.14), амплитуда возмущений a (t) или С (t) определяется путем интегрирования дифференциальных уравнений при заданных начальных условиях и различных значениях п. Обычно за независимые начальные условия принимают а0 и Rо-

Характер изменения функций а (t) или С (t), полученных в результате интегрирования (1.5.12) или (1.5.14), определяет закон развития начальных возмущений поверхности пузырька во времени. Если возмущения с течением времени затухают до нуля или до некоторого постоянного значения, то движение стенки пузырька устойчиво асимптотически или неасимптотически.

Если же возмущения неограниченно возрастают во времени, то движение неустойчиво.

Коэффициенты A (t) и В (t) являются функциями R, R и R, которые находятся в результате численного интегрирования нелинейного дифференциального уравнения движения стенки пузырька.

Если принять, как это было сделано выше, давление внутри пузырька не зависящим от времени и равным давлению насыщенных паров воды, а давление на бесконечности постоянным (внезапное расширение или сжатие), то R и R, согласно (1.2.21), зависят от отношения R0/R.

При такой постановке задачи выражения (1.5.12) и (1.5.14) представляют собой линейные дифференциальные уравнения с постоянными коэффициентами, решение которых в квадратурах не вызывает затруднений.

На рис. 1.15 для иллюстрации приведена зависимость безразмерного возмущения от величины RJR при расширении

А/АО

парового пузырька, имеющего устойчивую границу (возмущения затухают). Зависимость получена по (1.5.12) без учета поверхностного натяжения для начальной скорости возмущения

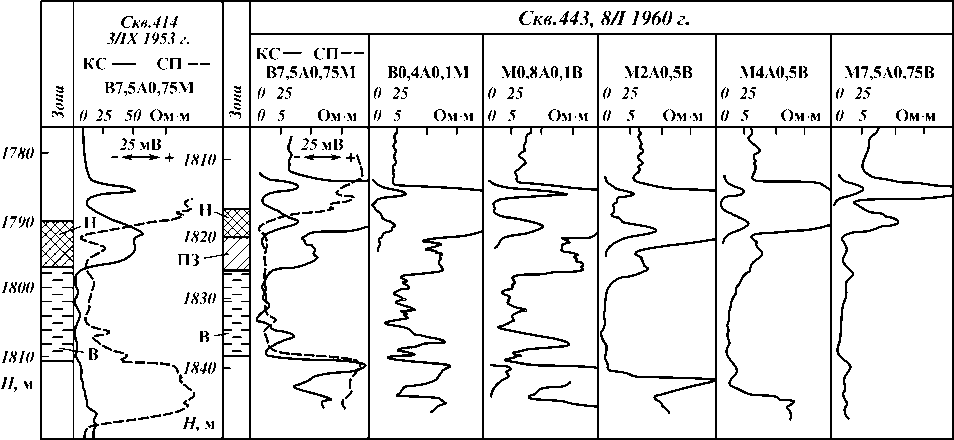

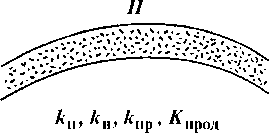

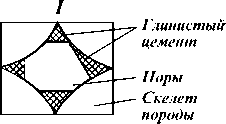

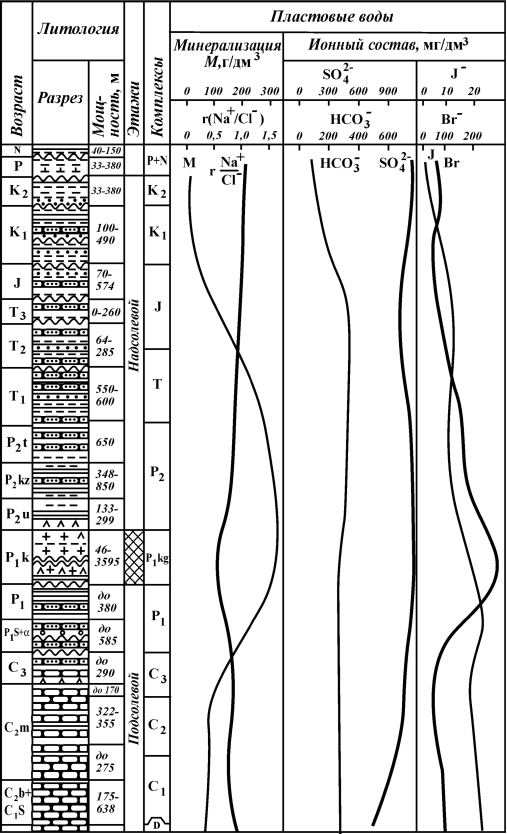

1 ОСНОВНЫЕ ПОНЯТИЯ,

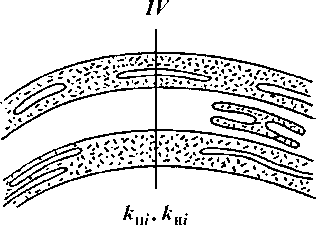

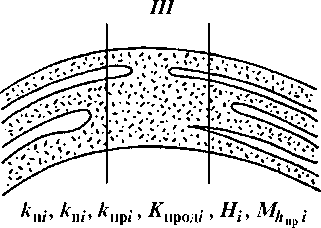

ХАРАКТЕРИЗУЮЩИЕ СИСТЕМУ г л А В А СКВАЖИНА - П ЛАСТ

1.1. УСЛОВИЯ ЗАЛЕГАНИЯ НЕФТИ,

ВОДЫ И ГАЗА

Большая часть месторождений нефти и газа приурочена к осадочным породам, являющимся хорошими коллекторами. Из минералов, входящих в состав нефтесодержащих пород, наиболее распространены кремнеземсодержащие. Значительную роль в составе пород играют глинистые минералы, слюды и полевые шпаты. Многие залежи нефти и газа приурочены к коллекторам, сложенным карбонатными породами — известняками, доломитами и др. Небольшое промышленное значение имеют коллекторы, сложенные сланцами и их разновидностями.

Осадочные горные породы (исключая карбонатные) состоят из зерен отдельных минералов различных размеров, сцементированных в той или иной степени глинистыми, извест-ковистыми и другими веществами. Поэтому химический состав пород нефтяных и газовых месторождений отличается большим разнообразием компонентов: зерна кварца, полевого шпата, слюды, глауконита и других минералов.

Нефть и газ в нефтяных и газовых залежах располагаются в промежутках между зернами, в трещинах и кавернах пород, слагающих пласт.

Нефть в промышленных объемах обычно находят только в тех коллекторах, которые совместно с окружающими их породами образуют ловушки различных форм, удобные для накопления нефти (антиклинальные складки, моноклинами, ограниченные сбросами или другими нарушениями складчатости, ловушки литологического типа, образовавшиеся вследствие фациальных изменений пород, окружающих коллектор нефти, и др.).

Многообразие условий залегания нефти и газа и геологического строения залежей безгранично. Однако большинство из них обладает некоторыми общими чертами строения, характерными для определенных групп месторождений. Это обстоятельство дает возможность учитывать особенности строения залежи и условий залегания нефти и газа в процессах их разработки и эксплуатации.

До вскрытия месторождения скважинами все физические параметры пласта — температура, давление, распределение нефти, воды и газа в залежи — находятся в состоянии, установившемся в течение геологических периодов, прошедших с момента формирования залежи.

С вскрытием пласта и началом его эксплуатации эти установившиеся условия нарушаются, и наступает период, сопровождающийся изменением свойств пластовых жидкостей, их движением и перераспределением в пористой среде. Закономерности движения нефти, газа и воды и изменения всех их параметров зависят от условий эксплуатации и разработки залежи и от начальных условий пласта. Поэтому изучение особенности строения залежи и условий первоначального залегания нефти, газа и воды чрезвычайно важно для разработки.

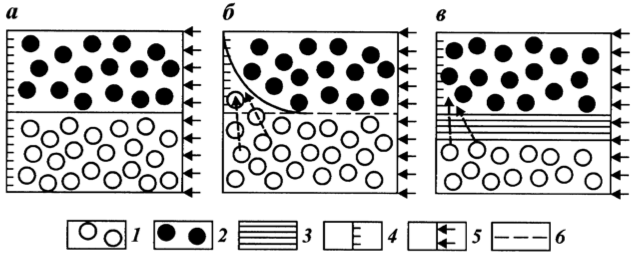

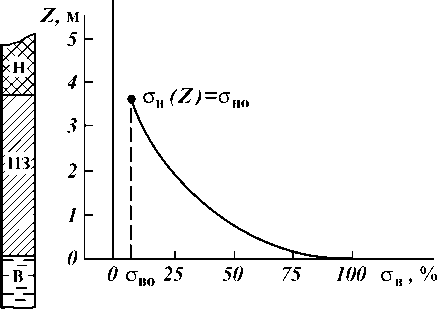

Нефть и газ располагаются в залежи обычно соответственно плотностям — в верхней части ловушки залегает газ, ниже располагается нефть и еще ниже — вода. В газовой залежи, не содержащей нефти, газ залегает непосредственно над водой, хотя полного гравитационного разделения газа, нефти и воды не происходит, и часть воды остается в нефтяной и газовой зонах пласта. Эту воду принято называть связанной или остаточной. Количество связанной воды в породах залежи может изменяться от долей процента до 70 % объема пор, составляя в большинстве коллекторов 15 — 25 %.

Весьма сложное строение переходных зон от воды к нефти и от нефти или воды к газу. Вследствие капиллярного подъема воды в порах пласта "зеркала воды" не существует, и содержание воды по вертикали постепенно изменяется от 100 % в водоносной части до значения содержания "связанной" воды в повышенных частях залежи. Толщина переходной зоны может достигать 3 — 5 м и больше.

Коллекторы нефти и газа меняются по минеральному составу и другим физическим свойствам по вертикали и горизонтали. Линзы песчаников и пропластки песка иногда без каких-либо закономерностей переходят в глинистые породы.

В связи с изменением свойств пород по залежи в различных ее частях не одинакова также нефте-, водо- и газона-6 сыщенность пород. Жидкость и газы в пласте находятся под давлением, значение которого растет с глубиной залежи.

Градиент давления, т.е. прирост давления на 1 м глубины, колеблется в значительных пределах от 6 до 15 кН/м2, а в среднем приближенно принимается равным 10 кН/м2. Давление, под которым находятся нефть, вода и газ в месторождении называют пластовым давлением. В газовой залежи оно одинаково по всей площади или же изменяется незначительно. В связи с большей плотностью нефти и воды по сравнению с газом в нефтяном месторождении при значительных углах падения пластов давление в различных частях залежи не одинаково — в сводовых частях оно меньше, в крыльевых больше. По мере извлечения нефти и газа давление в залежах обычно падает, что сказывается на состоянии их содержимого.

Так же как и давление по мере углубления в недра земли возрастает температура. Глубина в метрах, необходимая для повышения температуры на 1 градус, называется геотермической ступенью.

Среднее для всех слоев земли значение геотермической ступени составляет примерно 33 м/град. Однако это значение резко колеблется в различных частях земного шара и даже по вертикали на одних и тех же месторождениях.

Столь большие давления и температуры существенно влияют на свойства, а иногда и на качественное состояние пластовых флюидов. В залежах, расположенных на большой глубине, с большим пластовым давлением и высокими температурами при наличии достаточного количества газа значительная часть нефти находится в виде газового раствора. Такие месторождения называются газоконденсатными.

Физические свойства горных пород в пластовых условиях в связи с высоким давлением также отличаются от их свойств на поверхности. Значение горного давления, обусловливаемого весом вышележащих пород, на глубине 2000 — 3000 м достигает 40 — 65 МН/м2. Для промысловой практики очень важно знать эти свойства, так как горные породы, слагающие пласт, представляют резервуар нефти и газа и служат путями движения их к забоям скважин при эксплуатации месторождения.