Исследование газовых и газоконденсатных скважин и пластов

4

ИССЛЕДОВАНИЕ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН И ПЛАСТОВ

4.1. КЛАССИФИКАЦИЯ И ТЕХНОЛОГИЯ ИССЛЕДОВАНИЙ

Задача прогнозирования разработки газового месторождения сводится к предсказанию характера изменения технологических параметров системы (давления, объемов добычи газа, дебитов скважин, газоотдачи и др.) на основе исходной информации об ее структурных параметрах (свойства пласта, физико-химические характеристики газа и др.).

Целью исследований газовых скважин является определение исходных параметров разрабатываемой системы.

Промысловые исследования скважин позволяют определять следующее.

Параметры пласта-коллектора:

геометрические характеристики пласта и залежи, в том числе общие размеры подземного резервуара, характер изменения общей и эффективной толщины пласта по площади и горизонтам, границы залежи, размеры экранов и непроницаемых включений и их форму, положение контакта газ —вода и его изменение в процессе разработки и др.;

коллекторские свойства пласта (пористость, проницаемость, гидропроводность, пьезопроводносгь, сжимаемость пласта, газонасыщенность, а также характер его изменения по площади и разрезу);

прочностные характеристики пласта, определяющие до-бывные возможности скважин (предельные дебиты и градиенты давления, соответствующие началу разрушения пород);

емкостные свойства порового пространства (запасы газа и конденсата).

Параметры пластового флюида:

физико-химические свойства газа и жидкостей (вязкость, плотность, давление начала выпадения конденсата, давление максимальной конденсации, состав газа и конденсата, коэффициенты сверхсжимаемости, влажность газов, характеристика пластовых и конденсационных вод, условия образования и состав кристаллогидратов и солей, выпадение твердой серы и др.) и характер их изменения при различных давлениях и температурах в процессе разработки месторождения;

характер фазовых превращений газоконденсатных систем в динамических процессах, связанных с изменением давления и температуры.

Параметры скважин:

энергосберегающий (критический) дебит;

предельные добывные характеристики скважин (свободный дебит, абсолютно свободный дебит, максимально допустимые дебиты без разрушения пласта и подтягивания воды к забою скважин);

оптимальные гидро- и термодинамические условия работы ствола;

интенсивность скопления жидких и твердых примесей на забое и условия их выноса;

коррозионная активность примесей.

Параметры пластово-водонапорной системы в законтурной области:

фильтрационные и емкостные параметры водоносной части пласта;

физико-химические свойства пластовой воды.

Последнюю группу параметров определяют в процессе исследований специальных скважин, вскрывших водоносные пласты.

Определение исходных параметров в ряде случаев возможно прямыми измерениями. Например, анализ кернов позволяет непосредственно замерить коллекторские свойства пористой среды на забое скважины. К прямым методам исследований относится лабораторный анализ проб газа и жидкости, взятых из скважины. Однако большинство характеристик разрабатываемой системы прямому замеру не поддается (например, коллекторские свойства пласта вдали от скважины). В этом случае непосредственно замеряют некоторое семейство побочных характеристик, а искомые параметры определяют по ним пересчетом на базе известных соотношений, свя-выходе из системы сбора и обработки газа (ССОГ), кг; G0 -количество исходного ингибитора, используемого в ССОГ, кг; W - количество извлекаемой из газа воды, кг.

Материальный баланс системы сбора и обработки газа по воде

G0a0 + W = (G2 + G3)a„ (5.5)

где а0 - массовая доля воды в растворе, используемом как

ингибитор гидратообраэования; СЦ - массовая доля воды в насыщенном ингибиторе на выходе из ССОГ; G2 ~ количество нерегенерируемого насыщенного раствора, кг; G3 - количество регенерируемого насыщенного раствора, кг.

Согласно схеме материальных потоков

G, = G, - С3. (5 6)

Поскольку количество воды в растворе, используемом в качестве ингибитора, постоянно, можно записать:

G0a0 = G2at + G4 ct 2, (5.7)

где G4 - количество регенерированного раствора ингибитора,

кг; a2 - массовая доля воды в регенерированном растворе ингибитора.

Уравнение общего материального баланса блока регенерации имеет вид

G4 = G3 - W. (5.8)

Материальный баланс блока регенерации по воде

G4a2 + W = G3ar (5.9)

Таким образом, получаем систему из шести линейных уравнений с девятью неизвестными. Для их решения необходимо в качестве исходных данных иметь три параметра, входящие в них. На практике бывают известными значения а0, и G0 (см. рис. 5.9),

Пример 5.1. На установке НТС для предупреждения гидра-тообразования используется 80 %'Ный водный раствор ДЭГа в количестве 2000 кг/ч. Концентрация воды в насыщенном растворе составляет 30 %. На регенерацию подается 1400 кг/ч насыщенного раствора.

Требуется определить допустимую концентрацию воды в регенерируемом растворе при условии, что после смешения регенерированного и отработанного растворов массовая доля воды в смеси составит 0,20.

Решение. 1. Сначала определяем общее количество насыщенного раствора. Зная концентрацию ДЭГа в циркулирующем растворе, находим его количество в нем:

100

Далее, составляя пропорцию, рассчитываем общее количество насыщенного раствора

G, --= 100 = 2285,7 кг.

70

2. По уравнению (5.4) находим количество поглощенной циркулирующим ДЭГом воды:

W = G, - G0 = 2285,7 - 2000 = 285,7 кг.

3. По уравнению (5.8) определяем количество регенерированного раствора:

G4 = 1400-285,7 = 1114,3 кг.

4. Из уравнения (5.7) вычисляем концентрацию воды в регенерированном растворе ДЭГа:

0 _ G0a0 - G2а, _ 2000-20 - (2285,7 ¦ 1400) _ ^ Q5 °/

2 С4 1114,3

Концентрация воды в регенерированном растворе ДЭГа должна составлять не менее 12,05 %. В этом случае после смешения регенерированного и нерегенерированного потоков получится раствор концентрации 80 %.

С помощью описанной системы можно определить также минимальное количество раствора, подлежащего регенерации при заданной концентрации воды в регенерированном растворе.

Блок регенерации с очисткой части раствора. Следует отметить, что не всегда требуется тонкая очистка всего раствора гликоля. Для поддержания концентрации примесей не более допустимого уровня достаточно на очистку подавать часть абсорбента, а другую часть подвергать обычной регенерации. Соотношение этих потоков зависит от скорости накопления примесей в гликоле, количества циркулирующего в системе раствора, глубины осушки газа и т.д. Ниже приводится система уравнений, описывающих материальный баланс БРГ с тонкой очисткой части абсорбента от различных ингредиентов:

(5.10)

(5.11)

д — G^ctj G0a0,

![]()

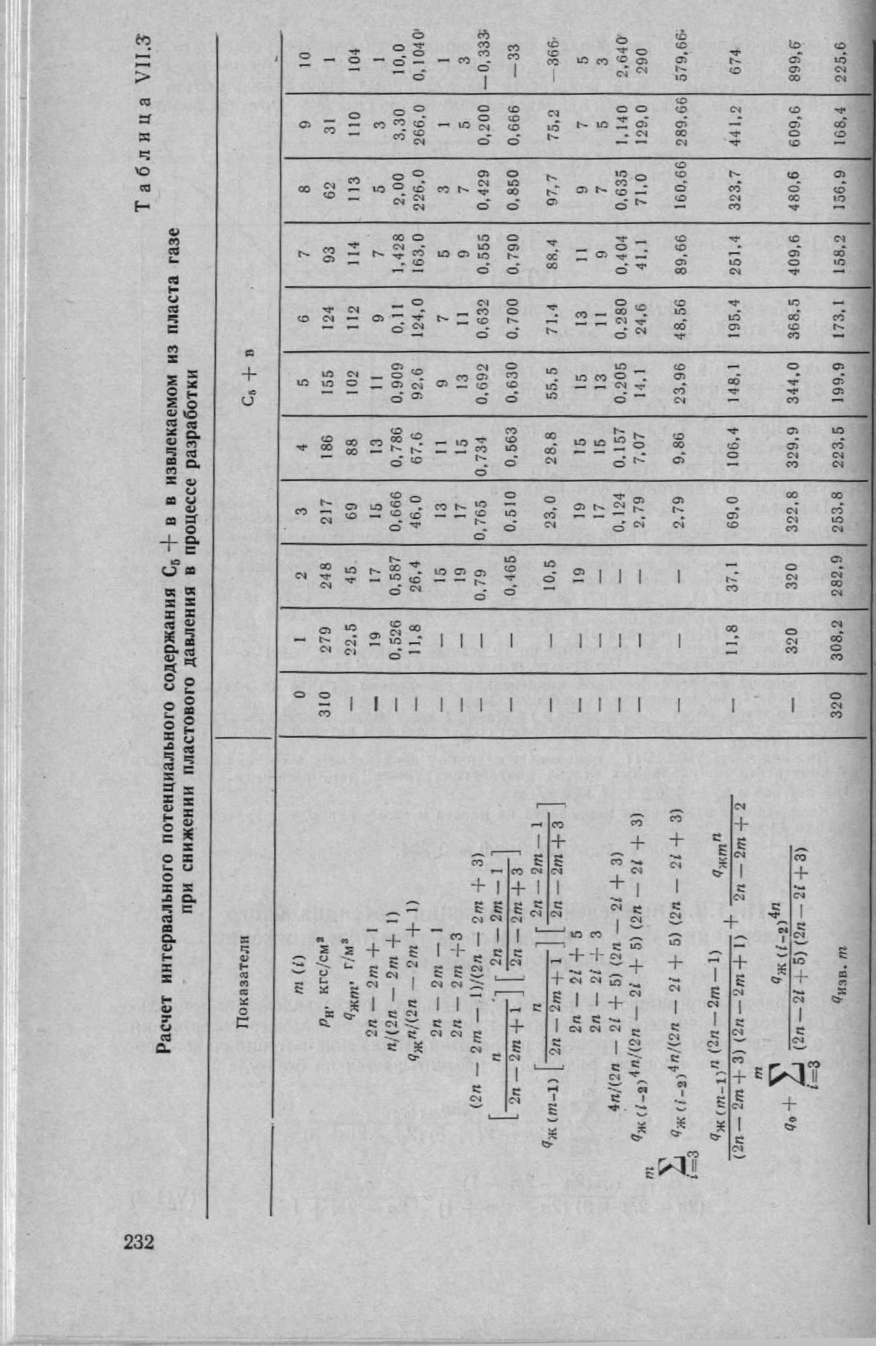

Расчет по этой формуле с исходными данными, принятыми в предыдущем 1'нмгрс, приведен в табл. VII.3, результаты расчета представлены кривой 3 М. рис. VII.16).

VI 1.11.3. Определение выхода конденсата при различных давлениях и температурах

Выход конденсата можно определять как в сепараторе УГК-3, так и иепо-¦ родственно в бомбе равновесия.

Определение количества конденсата, выпавшего в бомбе

И бомбу после ее вакуумирования загружают пробы отсепарированпого газа м сырого конденсата, устанавливают намеченную температуру и поршнем повы-III.нот давление до заданного; используя мешалку, устанавливают фазовое равно-

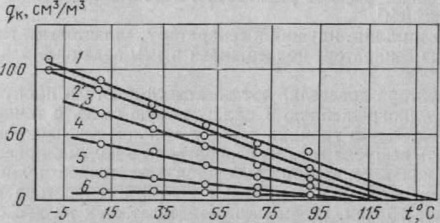

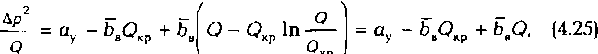

Рис. VII. 17. Изобары конденсации, получаемые на установках УГК-3 и УФР-2.

р, кгс/см1: 1 — 75; 2—100; 3—150; 4 — 200; 5 — 250; 6 — 300

|?к,смУм3

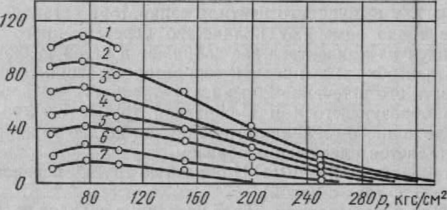

Рис. VII.18. Изотермы конденсации, получаемые на установках УГК-3 и УФР-2.

t. °С: 1 = —10; 2 = +10; 3 = +30; 4 = +50; 5 =

= +70; 6 = +90; 7 = +110

Н. не рекомбинированной пробы.

После установления фазового равновесия замеряют количество сырого конденсата в бомбе и рассчитывают выход конденсата. Для определения выхода стабильного конденсата часть сырого конденсата из бомбы (оставляется затвор для предотвращения прорыва газа) передавливают в стеклянные ловушки. Образующийся при этом газ дегазации собирают в газометр. По данным анализа газа дегазации определяют степень очистки в ловушке стабильного конденсата (Cg + в) от газовых углеводородов. Поддержание в бане, в которой помещена ловушка, температуры —10 °С и ниже позволяет полностью улавливать углеводороды С5 + -}- в. Определенное таким образом количество стабильного конденсата псресчи-зывающих замеренные величины с искомыми. Среди косвенных методов следует выделить группу газодинамических исследований, акустико-гидродинамических и др. Прямые и косвенные методы исследований обычно применяют в комплексе, взаимно дополняя друг друга.

Содержание и объем комплексных исследований определяются их назначением, Все исследования подразделены на первичные, текущие и специальные.

Первичные исследования проводят в процессе разведки месторождений и их опытной или опытно-промышленной эксплуатации. Задачей исследований является изучение характеристики данного месторождения с целью оценки запасов, добывных возможностей и параметров, необходимых для подготовки к промышленной эксплуатации.

На разведочных скважинах осуществляется полный комплекс исследований. При этом особое внимание следует уделять установлению добывных возможностей скважин. Во многих случаях на разведочных скважинах частичное вскрытие пласта не позволяет правильно их установить. По результатам геофизических и акустико-гидродинамических исследований можно судить о потенциальных возможностях скважин. Сопоставление этих результатов с данными газодинамических исследований позволяет установить степень и качество вскрытия пласта, а также определить добывные возможности будущих эксплуатационных скважин.

Текущие исследования проводят регулярно, не реже одного раза в год на добывающих скважинах в процессе разработки месторождения. Их задачей является получение необходимых данных для уточнения во времени изменения энергосберегающих дебитов, их распределения и начального дополнительного и фильтрационного (НФС) сопротивления по разрезу вскрытого пласта, а также для анализа и контроля за процессом разработки. При этом основное внимание следует уделять правильному установлению технологического режима, в том числе и энергосберегающего. В большинстве случаев используют только газогидродинамические и акустико-гидродинамические методы.

Слециалъные исследования проводят на скважинах для выполнения работ, обусловленных специфическими условиями разработки каждого конкретного месторождения, в том числе:

контроль за положением контакта газ — вода в специальных скважинах с помощью геофизических методов;

установление эффекта при проведении различного рода мероприятий по интенсификации притока газа;

изучение коррозионных свойств газа;

контроль за перетоками газа в горизонты, залегающие выше из-за некачественного цементажа;

апробирование новых методов исследований скважин и др.

При создании и разработке новых методов исследований требуется, во-первых, получить соотношения, связывающие замеряемые непосредственно параметры с искомыми, т.е. разработать теорию метода, во-вторых, определить способ проведения измерений на скважинах и, в-третьих, разработать метод правильной интерпретации результатов промысловых исследований.

Обычно математическое соотношение, на котором основана теория метода, является уравнением некоторого физиче-кого процесса. В зависимости от того, какой физический процесс используют, методы исследований подразделены на газодинамические (наблюдения за движением газа), акустикогидродинамические (наблюдения за распространением звуковых волн, возникающих при движении газа и жидкости в пористой среде) и геофизические (наблюдения за электрическим удельным сопротивлением, электрохимической активностью, тепловым сопротивлением, начальной восприимчивостью естественной радиоактивности и др.).

В настоящее время наиболее распространены газодинамические методы исследований скважин.

4.1.2. ТЕХНОЛОГИЯ ИССЛЕДОВАНИЙ

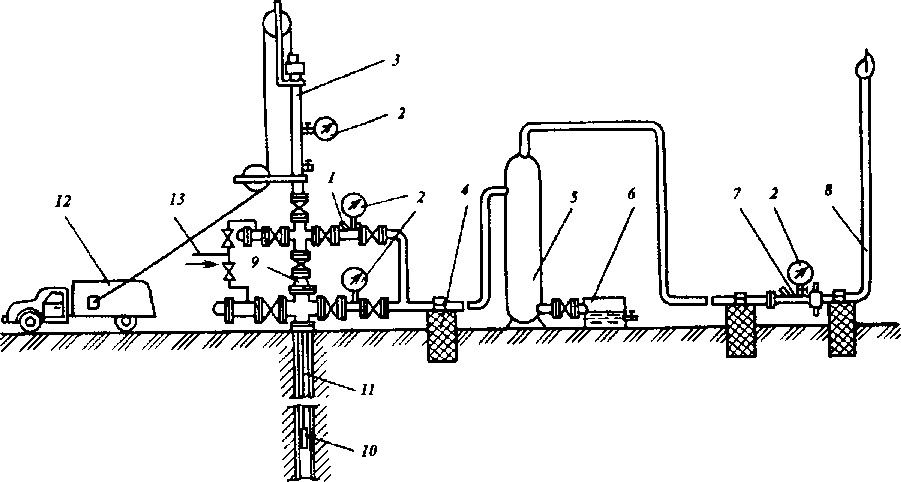

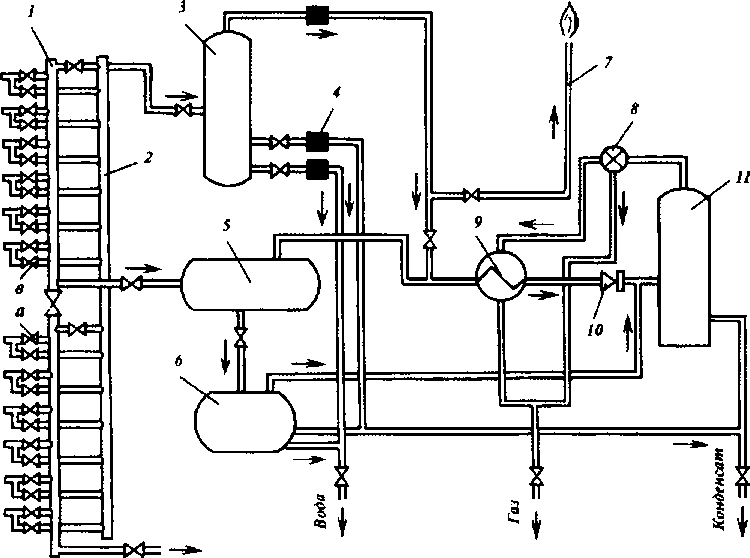

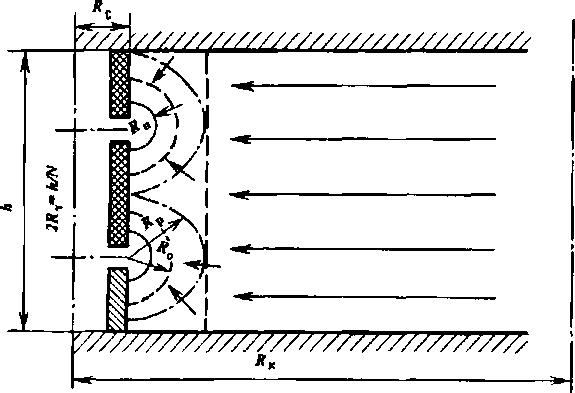

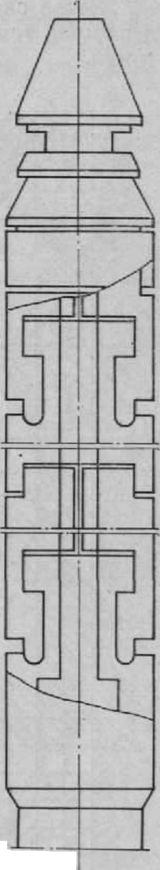

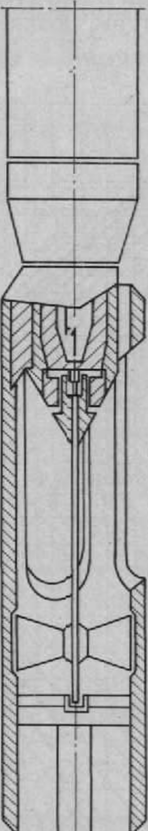

Вначале составляют программу испытаний, подготавливают соответствующие приборы и оборудование и монтируют их на скважине (рис. 4.1, 4.2).

Для очистки забоя от жидкости или твердых частиц перед испытанием скважину продувают, измеряя с момента пуска дебит газа и давление на головке и в затрубном пространстве. В процессе продувки следует наблюдать за условиями выноса из пласта твердых частиц, не допуская их значительного количества, что может быть причиной разъедания оборудования, образования пробки на забое, а при наличии подошвенной или контурной воды — прорыва водяного конуса или языка в скважину. Количество твердых примесей и жидкости

(5.13)

« _ Go11 о - C2alu2--

![]()

где g - количество примесей, накапливаемых в абсорбенте, кг/ч; G0 - исходное количество регенерированного абсорбента, кг/ч; G, - количество регенерированного абсорбента с учетом накопленных в нем примесей, извлеченных из газа и сопутствующих продуктов, кг/ч; G2 - количество абсорбента, не подаваемого в блок тонкой очистки, кг/ч; G3 - количество абсорбента, подаваемого на тонкую очистку, кг/ч; G4 - количество абсорбента после тонкой очистки, кг/ч; а0 - массовая доля примесей в исходном (регенерированном) абсорбенте; otj -массовая доля примесей в абсорбенте после блока регенерации от углеводородов; а2 ~ массовая доля примесей в абсорбенте после его тонкой очистки.

С помощью уравнений (5.10)—(5.13) можно определить количество абсорбента, подаваемого на тонкую очистку, при заданном значении а2 и требуемой степени очистки поглотителя от примесей при ограниченной мощности блока тонкой очистки. Для иллюстрации описанного положения приведем пример расчета.

Пример 5.2. На установку обработки газа подается 10 ООО кг/ч раствора диэтиленгликоля с содержанием неочищаемых примесей 0,2 % (масс.). При обработке из него извлекают различные ингредиенты, концентрация которых в насыщенном абсорбенте составляет 0,4 %. Эти примеси при десорбции воды из насыщенного раствора не выделяются.

Требуется определить концентрацию примесей в абсорбенте после его тонкой очистки, если известно, что G2 - 6000 кг/ч. По условиям задачи после смешения потоков абсорбента G2 и G3 (рис. 5.10) средняя концентрация примесей в нем должна составить не более 0,2 %.

Решение. 1. По уравнению (5.11) определяем количество абсорбента после блока регенерации:

G, = 10 000--.^- = 10 020

кг/ч.

1-0,004

2. Находим количество абсорбента, подаваемого на тонкую очистку:

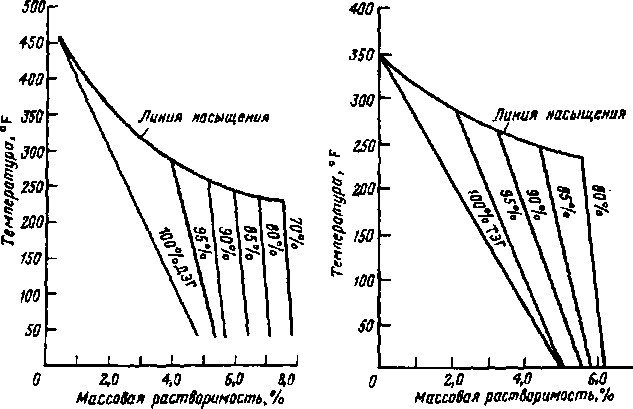

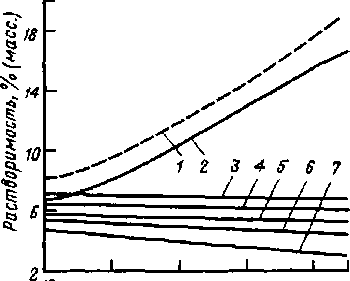

Рис. 5.10. Растворимость NaCl в водных растворах ДЭГа (в) и ТЭГа (б)

3. По уравнению (5.13) рассчитываем концентрацию примесей в абсорбенте после его тонкой очистки:

= 10 ООО • Q 002 - 4020004 = „ ^gg

6000+10 000 0,002-10 020 0,004

а2 =0,066 % (масс.).

Из приведенных данных следует, что очистка части (-40 %) циркулирующего абсорбента в данном конкретном случае обеспечивает поддержание его качества на требуемом уровне.

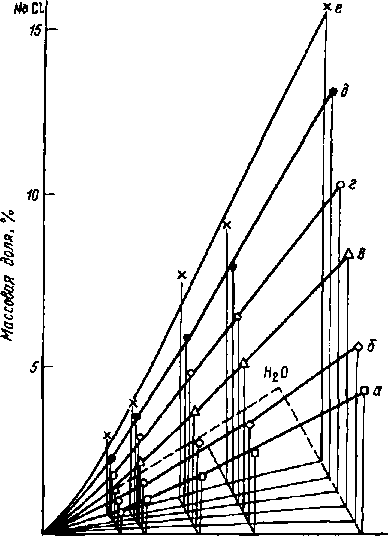

5.4. РАСТВОРИМОСТЬ СОЛЕЙ В ВОДНЫХ РАСТВОРАХ ГЛИКОЛЕЙ

Вода является компонентом, входящим в состав пластовой продукции и гликолевых растворов. Наличие воды в гликолевых растворах оказывает серьезное влияние на растворимость солей в них. В связи с этим некоторый интерес представляют данные о растворимости солей в воде, (табл. 5.8).

Как видно из данных табл. 5.8, с повышением температуры от 20 до 1000 аС растворимость хлористого натрия в воде уве-

тывается на весь объем сырого конденсата в бомбе. После этого проба из бомбы удаляется и последняя вакуумируется.

Затем бомба загружается свежей пробой и все операции повторяются яри другом заданном давлении и т. д. При новых загрузках изменяют температуру и определяют выход конденсата при трех-четырех ее значениях. В результате этих наследований составляются графики (рис. VII.17, VII. 13).

Определение количества конденсата, выпавшего в сепараторе

Этот способ определения выхода кокденсата более простой, чем описанный,, но осуществим только при исследовании смесей, относительно богатых (более 100 г/м3) высококипящими углеводородами.

В соответствии с описанным порядком работы на бомбе последнюю загружают пробами отсепарированного газа и сырого конденсата.

При температуре, равной пластовой, в ней поднимают давление до пластового и устанавливают фазовое равновесие. Затем давление в бомбе увеличивают, еще на 20—30 кгс/см2.

Заполняют капилляр, идущий к сепаратору, «пластовым» газом из бомбы, газ; пропускают через сепаратор, поддерживая в нем заданные давление и температуру.

Газ из сепаратора дросселируют до атмосферного и пропускают через стеклянную ловушку (погруженную в охлаждаемую смесь с температурой —10 СС) и газовый счетчик. Через тройник перед счетчиком газ набирают в бюретку для: анализа. Скорость выпуска газа из сепаратора не должна превышать 60 л/ч.

После того как в сепараторе соберется достаточное количество конденсата: (около 2 см3), одновременно закрывают вентили сепаратора и бомбы.

Выдерживают 15 мин, чтобы весь конденсат стек на дно сепаратора, после чего замеряют его количество. Полученный объем сырого конденсата относят к объему отсепарированного газа, приведенному к условиям 760 мм рт. ст. и 20 °С.

Передавливают скопившийся конденсат через нижний вентиль сепаратора при помощи измерительного пресса сепаратора в стеклянную U-образную трубку, помещенную в бане с температурой —Ю°С.

При передавливании конденсата в трубку, во избежание прорыва газовой фазы в последнюю, у выпускного вентиля сепаратора оставляют затвор конденсата, по шкале точно замеряют количество передавленного конденсата.

Выделяющийся из конденсата газ собирают в газовую бюретку. После выпуска конденсата необходимо продуть сепаратор оставшимся в нем газом и затем вакуумировать его в течение 20 мин.

Количество образующегося в U-образной трубке стабильного конденсата определяют после полного стекания его со стенок на дно трубки. Дегазация конденсата осуществляется следующим образом.

Из бани с температурой —10 °С U-образную трубку переносят в баню с температурой около 0°С (лед с водой).

В течение 30 мин температуру в бане постоянно доводят до +20 °С.

Полученный выход стабильного конденсата выражают в процентах от выхода сырого конденсата, замеренного (в см3/м3) в сепараторе перед передавлива-нием его в U-образную трубку.

В сепараторе создают новое давление при той же температуре и повторяют опыт. Исследования при пяти-шести значениях давления для одной температуры позволяют получить данные для построения изотермы конденсации в координатах «выход конденсата — давление».

В течение всех опытов перемещением верхнего поршня в бомбе поддерживается постоянное давление. Так как одной загрузки бомбы недостаточно, проводят повторные загрузки. Используя полученные таким образом данные по выходу конденсата, можно построить часть фазовой диаграммы. Полученные данные важны тем, что дают возможность рассчитывать количество кондепсата, образующегося в стволе скважины и шлейфе. Они также дополняют данные по выходу конденсата, полученные при промысловых исследованиях.

VII. 12. ИССЛЕДОВАНИЕ СОСТАВА ГАЗА И КОНДЕНСАТА

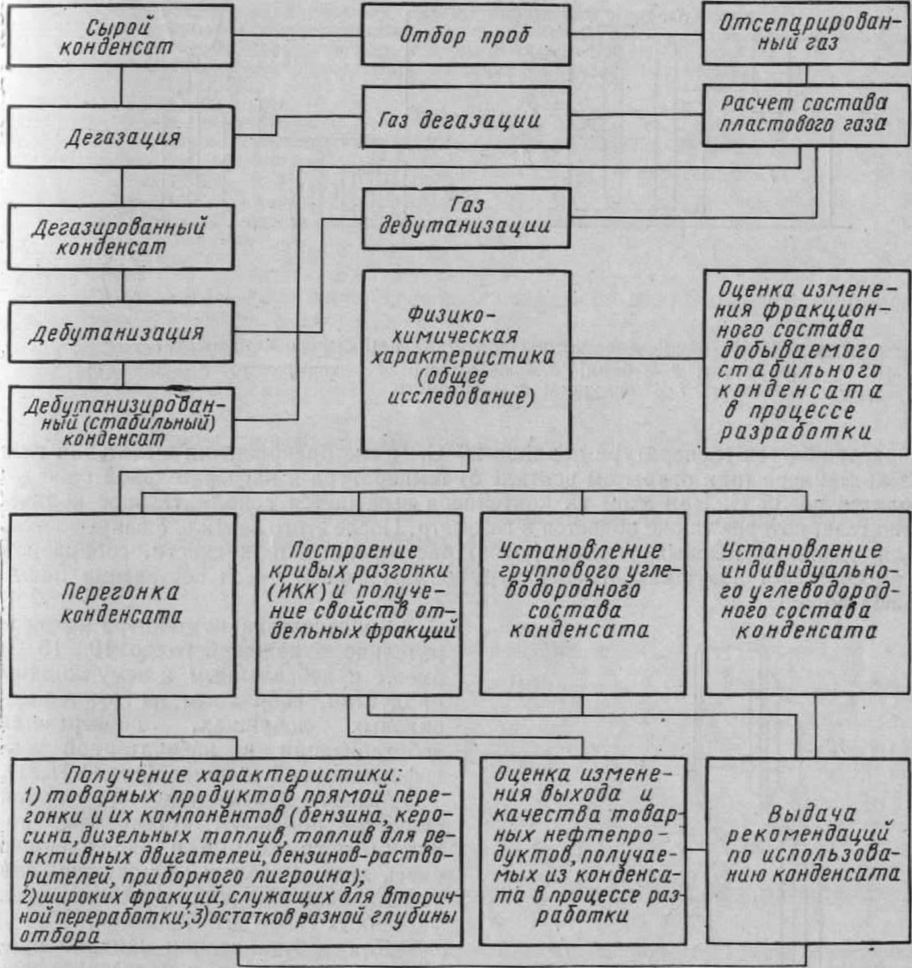

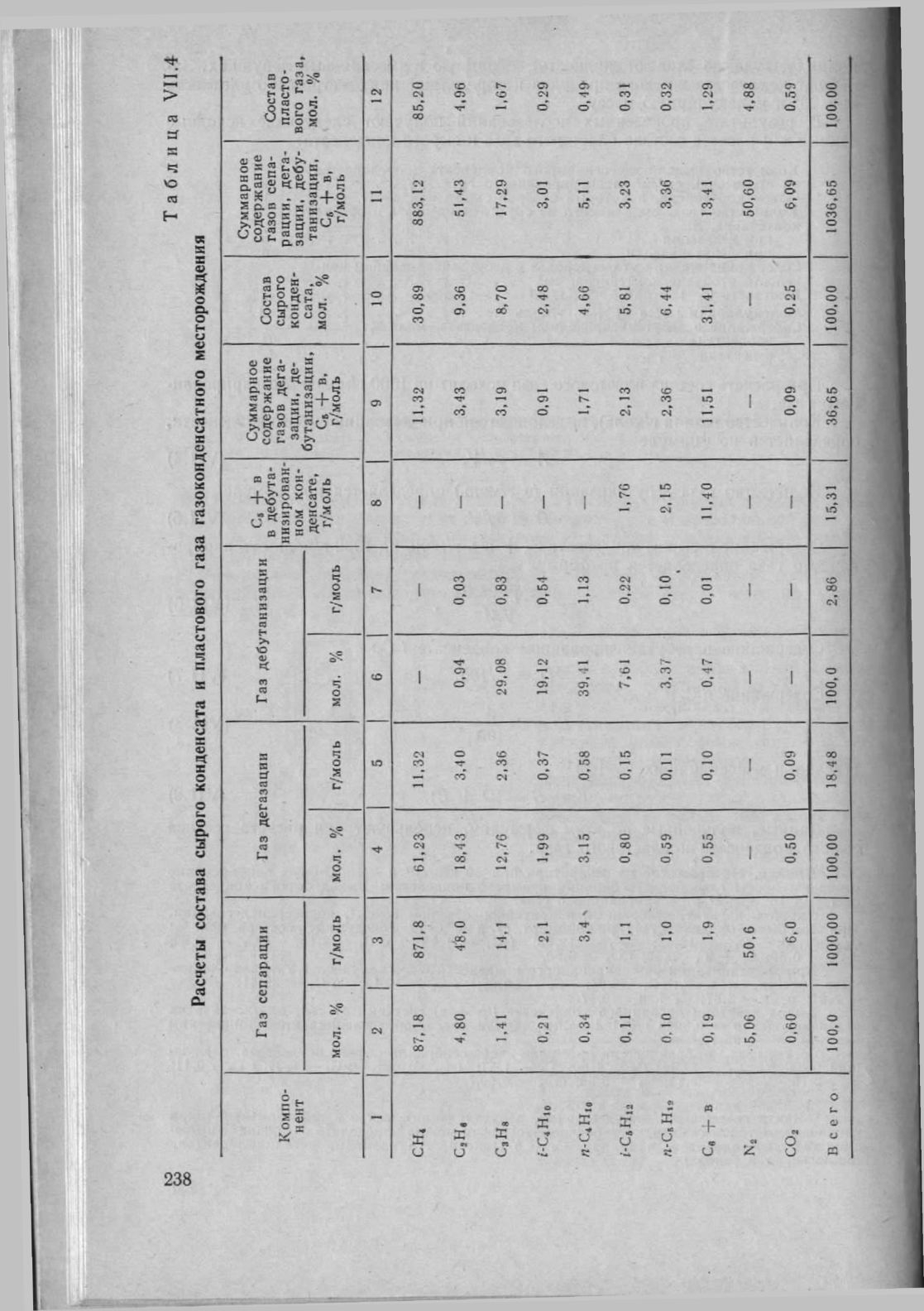

Исследование состава газа и конденсата проводится в лаборатории по схеме, показанной на рис. VI 1.19.

Рис. VII. 19. Схема исследования проб газа и конденсата

VI 1.12.1. Определение состава пластового газа и сырого конденсата

Пробы сырого конденсата подвергаются дегазации по схеме, показанной на рис. VI 1.20.

Контейнер 3 помещают в баню 2, температура в которой поддерживается с помощью термостата /. Между контейнером и газометром 8 помещают стеклянные змеевиковые ловушки, погруженные в охлажденную смесь льда с солью (—20 °С). Эти ловушки служат для улавливания жидких углеводородов, уносимых газом из контейнера.

Рис. 4.1. Оборудование ДЛЯ исследования скважины, не подключенной к газосборному пункту:

1 - карман для термометра; 2 — манометры; 3 — лубрикатор; 4 — крепление выкидной лииии; 5 сепаратор; 6 — емкость для замера жидкости; 7 — диафрагменный измеритель критического истечения; 8 факельная линия; 9 — фонтанная арматура; 10 — глубинный прибор; 11 — скважина; 12 — лебедка; 13

линия ввода ингибитора

Рис. 4.2. Оборудование для исследования скважины, не подключенной к газосборному пункту:

/ — блок входных ниток; 2 — линия контрольных замеров; 3 — контрольный сепаратор; 4 — узел замеров; 5 — сепаратор I ступени; 6 — разделительная емкость; 7 — факельная линия; 8 — pei~yля-тор теплового режима;

9 — теплообменник;

10 — регулируемый штуцер; 11 — сепаратор II ступени

Таблица 5.8

Растворимость хлоридов натрия и кальция в воде, % (масс.) [10]

| Соль | Температура, ’С | |||||||

|

10 | 20 | 30 |

40 | 50 | 60 |

80 | 100 | |

| NaCl CaCl | 26,3 | 26,4 42,7 | 26,5 50,1 |

26,7 53,4 | 26,8 55,2 |

27,0 57,8 | 27.5 59.5 | 28,1 61,4 |

личивается незначительно - всего на 6 %. В то же время в указанном интервале температур растворимость хлористого кальция возрастает в 1,44 раза. Приведенные данные необходимо учесть при расчете блоков регенерации солесодержащих растворов гликолей.

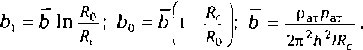

Растворимость NaCl в растворе ДЭГа. Растворимость хлористого натрия в 100 %-ном ДЭГе уменьшается с ростом температуры (см. рис. 5.10, 5.11 и табл. 5.9). Так, при температуре 10 °С она составляет 4,4-4,7 % (масс.), при 100 °С - 2,95-

3,2 %, при 150 °С - 2,00-2,13 %. Из этих данных следует, что при подогреве растворов в блоке регенерации с повышением температуры будет наблюдаться выпадение хлорида натрия в осадок вследствие снижения их растворимости и выпарки воды.

Для растворов ДЭГа, содержащих воду (95; 85; 80; 70 и 60 % гликоля), растворимость NaCl увеличивается с ростом содержания воды при одной и той же температуре и уменьшается с повышением температуры (см. табл. 5.9).

Для растворов, содержащих 70 и 60 % ДЭГа, значения растворимости хлорида натрия, рассчитанные в работе [8], указывают на увеличение растворимости с ростом температуры. Так, при температуре 10 °С расчетное значение растворимости NaCl

30 SQ 70 90

Температура, °С

Рис. 5.11. Растворимость NaCl и CaCl, в растворах ДЭГа 115, 296]:

/ - CaCl;, в 80 %-ном; 2 - NaCl в 80 %-ном; 3 ~ NaCl в 80 %-ном; 4 - NaCl в 85 %-ном; 5 -NaCl в 90 %-ном; 6 - NaCl в 95 %-ном; 7 - NaCl в 100 %-ном

| Темпе ратура, | 100 % NaCJ | 95 % NaQ | 90 % NaCl |

85 % NaCl | ||||||||

|

¦с | [38] |

[15] | 18] |

[9] | ГН) |

[36] | [36] |

[8] | [9] |

[38] | (81 |

(tlj |

| 0 |

- | 5,0 |

4,59 | 6,80 |

- | |||||||

| 10 |

4,72 | 4,43 |

-- | 4,71 |

5,34 | 5,67 |

5,79 | - |

6,45 | - |

6,37 | |

| 20 |

4,52 | 4,6 |

4,26 | - |

4,53 | 5,21 |

5,60 | 5,70 |

- | 6,38 |

6,70 | 6,33 |

| 25 | - |

- | - |

4,34 | 4,45 |

- | - |

- | 5,14 |

- | - |

6,32 |

| 30 |

4,31 | - |

4,10 | - |

4,35 | 5,10 |

5,55 | 5,60 |

- | 6,34 |

- | 6,31 |

|

40 | 4,14 |

4,4 | 3,93 |

- | 4,14 |

4,98 | 5,50 |

5,51 | - |

6,31 | 6,60 |

6,27 |

| 50 |

3,93 | - |

3,77 | - |

3,95 | 4,86 |

5,45 | 5,42 |

- | 6,22 | - | 6,23 |

| 60 | 3,74 | 4,0 |

3,61 | - |

3,79 | 4,79 |

5,41 | 5,33 |

- | 6,21 | 6,50 | 6,21 |

| 70 | 3,57 | - |

3,44 | - |

3,61 | 4,69 |

5,36 | 5,24 |

- | 6,17 |

- | 6,18 |

|

80 | 3,38 |

3,6 | 3,28 |

- | 3,44 |

4,59 | 5,34 |

5,14 | - |

6,15 | 6,40 |

6,11 |

| 90 |

3,19 | - |

3,11 | - |

- | 4,48 |

5,28 | 5,05 |

- | 6,09 |

- | - |

|

100 | 2,96 |

3,2 | 2,95 |

- | - |

4,38 | 5,21 |

4,96 | - |

6,04 | 6,30 |

- |

| 110 |

2,77 | - |

2,79 | - |

- | 4,30 |

5,17 | 4,87 | _ | 6,00 | - |

- |

| 120 |

2,59 | 2,8 |

2,62 | - |

- | 4,17 |

5,12 | 4,78 |

- | - | 6,20 | - |

| 130 | 2,38 | - |

2,46 | - |

- | 4,10 |

- | - |

- | - |

- | - |

|

140 | 2,21 | - | 2,29 | - |

- | 4,00 |

- | - |

- | - |

- | - |

|

150 | 2,00 | - | 2,13 | |||||||||

| 160 | 1,83 |

- | 1,97 | |||||||||

Продолжение табл. 5.9

| Темпе |

80 % | 70 % NaCl | 60 % NaCl | ||||||||

| ратура, •с | NaCl |

CaCl2 | |||||||||

|

[381 | 181 |

136] | [37] |

[37] | [38] |

[8] | I9J |

[8] | [9] |

||

| 0 | _ |

- | - | _ | _ | _ | - | _ |

_ | ||

| 10 |

7,14 | 7,31 | ' - | 6,7 | 8,0 |

7,83 | 9,36 |

12,10 | - |

||

| 20 | 7,10 |

7,29 | - |

7,2 | 8,7 |

7,76 | 9,39 | - | 12,00 |

- | |

| 25 |

- | - |

7,63 | - |

- | - |

_ | 9,14 |

- | 11,56 | |

|

30 | 7,03 |

7,28 | - | 8,0 | 9,6 | 7,72 |

9,43 | - |

11,94 | - | |

| 40 | 7,00 |

7,26 | - |

9,1 | 10,6 |

7,69 | 9,47 | - | 11,89 |

- | |

| 50 |

6,96 | 7,25 |

- | 10,3 |

11,9 | 7,66 |

9,50 | - |

11,88 | - | |

|

60 | 6,91 |

7,23 | - |

11,7 | 13,2 |

7,64 | 9,54 | - | 11,88 |

- | |

| 70 |

6,86 | 7,22 | - | 13,0 | 14,5 |

7,62 | 9,58 |

- | 11,92 |

- | |

| 80 |

6,84 | 7,20 |

- | 14,2 |

16,0 | 7,60 |

9,61 | - |

11,98 | - | |

|

90 | 6,82 |

7,19 | - | 15,6 | 17,7 | 7,56 |

9,65 | _ |

12,07 | - | |

| 100 | 6,78 |

7,18 | - |

16,7 | 19,3 |

7,52 | 9,69 | - | 12,18 |

- | |

| 110 |

6,76 | 7,16 |

- | 18,0 | 21,2 | 7,50 | 9,72 |

- | 12,32 |

- | |

| 120 |

— | — |

— | — |

— | — |

— | — |

— | - | |

|

130 | - |

- | - |

- | - |

- | - |

- | - | ||

| 140 | - |

- | - |

- | - |

- | - |

- | - |

- | |

| 150 |

- | - |

- | - |

- | - |

- | - |

- | - | |

|

160 j | — |

- | - |

- | - |

- | - |

- | - |

||

составляет 9,36 % (масс.), а при 110 “С - 9,72 % (масс.); в то же время в работе [39] растворимость хлорида натрия при тех же значениях температур составляет 7,83 и 7,50 % (масс.) соответственно. Таким образом, растворимость хлорида натрия в растворах ДЭГа уменьшается с ростом концентрации гликоля

4^

-

Для разгазирования пробы сырого конденсата открывают венТиль контейнера и со скоростью, не превышающей 5 л/ч, выпускают газ в газометр; в бане

6~

-3

Рис. VI 1.20. Схема аппаратуры для дегазации сырого конденсата.

/ — термостат; 2 — баня; 3 — контейнер; А — термометр; 5 — вентиль; 6 — манометр; 7 — ловушка; 8 — газометр

поддерживается температура порядка 20 °С. После прекращения выделения газа из контейнера (при открытом вентиле 5) температура в нагревательной бане доводится до 35 °С. При этом из контейнера выделяется дополнительное количество газа, которое также подается в газометр. После этого вентиль 5 закрывается. Для удаления газовых углеводородов, растворенных в жидкости, собираемой в змеевиковых ловушках, температуру охлаждающей смеси постепенно повы-

5 °С.

шают до

Конденсат из контейнера (предварительно охлажденного до 10—15 °С) вместе с добавленным к нему жидким продуктом, собранным из газа в змеевиковых ловушках, подвергается дебутанизации в лабораторной ректификационной колонне (рис. VII.21).

Между приемником и газовой бюреткой помещают змсевиковые ловушки, погруженные' в охлажденную смесь льда с солью, служащие для улавливания жидких углеводородов, унесенных газом дебутанизации.

Для дебутанизации жидкий продукт, находящийся в колбе 1, подогревают до полного прекращения выделения газа из колбы.

Дебутанизированный конденсат (C5-f- в) переливают из колбы в мерный

Рис. VI 1.21. Схема аппаратуры для дебутанизации дегазированного конденсата.

1 — колба; 2 — колбонагреватель; 3 — ЛАТР; 4 — лабораториая ректификационная колонна; 5 — холодильник; 6 — приемник; 7 — ловушка; 8 — охлажденная смесь льда с солью: 9 —.газовая бюретка; 10 — термометр; И — краник

Цилиндр, туда же сливают жидкость, собранную в змеевиковых ловушках. Замеряют количество жидкого продукта и определяют пикнометром его плотность при 20° и молекулярную массу.

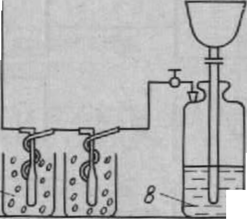

В результате проведенных исследований получают следующие исходные данные для расчета состава пластового газа и сырого конденсата.

Количество выделяющегося сырого конденсата (определяется

При расчете состава пластового газа исходят из 1000 г/молей отсепарирован-иого газа.

Количество газа (в r/моль), выделившегося при дегазации сырого конденсата, определяется по формуле

А — aq/V. (VII.4)

Количество газа дебутанизации (в г/моль) определяется по формуле

Б = 6qlV. (VI 1.5)

Содержание в сыром конденсате СБ + в в г/моль на 1000 г/моль отсепариро* ванного газа определяется по формуле

В =

?бр*°^4’04 .

(VII.6)

VM

Содержание в дебутанизированном конденсате i-C5:

D = С/100. (VI 1.7)

Содержание л-СБ

гексана и вышекипящих Q-f-в27

Данные, полученные по этим формулам, используют для расчета состава сырого конденсата и пластового газа.

Пример. На промысле из сепаратора при 60 кгс/см28 и — 15°С были одновременно отобраны пробы газа после сепарации и сырого конденсата. Выход сырого конденсата составил 162 см3/м3 отсепарированного газа.

Сырой конденсат, отобранный в контейнер объемом 85 см*, подвергли дегазации. При этом было выделено 9.7 л (при 760 мм рт. ст. и 20 °С) газа следующего состава, мол. %: С, -61.23; С, - 18.43; С,— 12,76; f-C4 — 1,99; л-С4 — 3,15; i-Cb — 0,80;

n-С» — 0.59; Ct + в — 0.55; COf — 0,50.

При дебутанизации разгазированного конденсата было получено 1,5 л газа следующего состава, мол. %: С, —0,94; С3 — 29,08; t-C4 — 19,12; п-С4 — 39,41; i-С» —

- 7,61; n Ct - 3.37; С4 + в - 0,47.

Выход дебутанизированиого конденсата (Се + в) составил 47 см*, плотность этих углеводородов р = 0,6996 г/см3 и молекулярная масса, определенная криоскопическнм методом. М = 98 г/моль.

Состав газа, отобранного на промысле после сепарации сырого конденсата, следующий. мол. %: С, — 87,18; С* — 4.80; С, - 1.41; *-С4 - 0,21; п-С4 - 0,34; /-С* -0,11; п-Св-0.10; С* + в — 0,19; Nf — 5,06; СО* — 0.60.

определяют с помощью породоуловителя или специальной сепарационной установки. В последнее время для этого предложен акустический способ их измерения.

4.2. ГАЗОДИНАМИЧЕСКИЕ МЕТОДЫ ИССЛЕДОВАНИЯ СКВАЖИН ПРИ СТАЦИОНАРНЫХ РЕЖИМАХ ФИЛЬТРАЦИИ

Исследования проводят на нескольких установившихся режимах с различными дебитами, с тем чтобы захватить весь диапазон, включая несколько режимов при законе Дарси и несколько по трехчленному закону.

В процессе исследования скважин методом установившихся отборов на каждом режиме измеряются дебит газа, температура и давления на головке и в затрубном пространстве. Для обычных испытаний параметры замеряют не менее чем на шести-восьми режимах, из них три-четыре при законе Дарси и три-четыре при трехчленном законе фильтрации. Исследования проводят, переходя от меньших дебитов к большим. Кроме того, две-три контрольные точки снимают в обратном порядке — от больших дебитов к меньшим.

Давление и дебит измеряют непрерывно, начиная с момента пуска скважины до их стабилизации на данном режиме работы. Значения их, используемые для обработки результатов исследований с целью построения индикаторной кривой, определяют при условии практически полной стабилизации давления.

Для точного определения дебита газа и измерения количества и состава жидкости и твердых частиц, выносимых в процессе исследования скважины на различных режимах, перед прибором устанавливают породоуловитель или сепараторы, конструкции которых выбирают с учетом условий работы скважины.

В процессе исследования газоконденсатных скважин для установления количества выпадающего конденсата при различных давлениях и температурах рекомендуется применять специальную передвижную сепарационную установку, позволяющую точно определить количество жидкости, выделяющейся при различных режимах работы.

Во избежание излишних потерь газа необходимо стремиться к тому, чтобы при исследовании скважин на различ-

ных режимах подавать газ в газопровод. Выпускать его в атмосферу можно лишь в случаях, если исследуемая скважина не подключена к газопроводу или давление в газосборных сетях не позволяет получить нужный диапазон дебитов и депрессий. Исследовать скважины при подаче газа в газопровод затруднительно, если давление в газосборных сетях составляет 50 % или более от давления на устье и одновременно имеют место колебания давления в газосборной сети в течение периода исследований на данном режиме работы скважины. Это относится только к скважинам, период стабилизации давления в которых весьма значителен.

Для контроля за качеством получаемых данных в процессе исследования проводят первичную их обработку непосредственно на скважине. При значительном разбросе точек или аномальном виде индикаторной кривой или невозможности установить энергосберегающий дебит исследования повторяют.

В итоге в ходе исследований непосредственно определяется следующее:

зависимость дебита от давления на устье; индикаторная кривая — зависимость Ар2 = /(О); энергосберегающий (критический) дебит; предельно допустимые дебиты газа и причины их ограничений;

уравнения притока газа к забою скважины (линейное по закону Дарси и нелинейное по трехчленному закону); коэффициенты фильтрационных сопротивлений; абсолютно свободный и свободный дебиты скважины; начальное дополнительное сопротивление на забое и в призабойной зоне пласта;

изменение давления и температуры в стволе скважины в зависимости от дебита, а также реальные коэффициенты гидравлического сопротивления НКТ.

4.2.1. МЕТОДИКА ПРОВЕДЕНИЯ И ОБРАБОТКИ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЯ СКВАЖИН

Длительное время для плоскорадиальной и сферической фильтрации газа для совершенных и несовершенных скважин считались справедливыми известные формулы, основанные на двучленном законе, по которым и проводили обработку результатов исследований скважин при стационарных в них. Так, при температуре 20 °С растворимость хлорида натрия в ДЭГе в б раз меньше, а при 100 “С для 100 % ДЭГа в 9,5 раза меньше, чем в воде. Эта разница увеличивается с повышением температуры. В отличие от растворимости NaCl в растворах ДЭГа его растворимость в воде увеличивается с ростом температуры.

Необходимо отметить, что экспериментальные данные [37] значительно отличаются от результатов авторов [39]. Так, если в работе [39] растворимость NaCl в 80 % ДЭГе уменьшается с ростом температуры и составляет при температуре 10 ’С 7,14 % (масс.), а при 110 вС — 6,76 %, то согласно данным [37] растворимость хлорида натрия в указанном температурном интервале возрастает с 6,7 % (масс.) при температуре 10 *С до 18,0 % при 110 °С.

Согласно данным табл. 5.10 при наличии в составе гликолевых растворов минеральных солей их вязкость увеличивается. Добавление воды в раствор снижает его вязкость. При массо-

Таблица 5.10

Динамическая вязкость растворов ДЭГа в зависимости от содержания

хлористого натрия

| " Содержание воды, % |

Соотношение NaCl : ДЭГ | ||||

|

0 : 100 | 1 : 99 |

2 : 98 | 3 : 97 |

4 : 96 | |

| Температура 0 *С |

|||||

| 0 | 121 | 144 | 171 |

204 | 236 |

| 2 | 115 |

134 | 157 |

184 | 210 |

|

4 | 109 | 122 | 143 | 165 |

187 |

| 8 |

94 | 103 |

116 | 129 |

143 |

| 12 |

78 | 87 |

94 | 101 | 110 |

| 16 | 65 |

72 | 77 |

81 | 86 |

|

20 | 55 | 59 | 62 | 65 |

69 |

|

Температура 25 °С | |||||

| 0 | 28,0 |

32,2 | 38,1 |

44,1 | 51,2 |

| 2 | 26,8 |

30,1 | 35,4 |

39,3 | 45,1 |

| 4 | 25,4 |

28,1 | 32,2 |

35,6 | 39,9 |

| 8 | 22,2 | 24,0 | 26,6 | 29,2 |

31,6 |

| 12 |

19,3 | 20,5 |

22,3 | 23,6 |

24,9 |

| W |

16,7 | 37,5 |

18,5 | 19,5 |

20,4 |

| 20 |

14,4 | 15,1 |

15,7 | 16,4 |

16,9 |

|

Температура 40 ФС |

|||||

| 0 |

14,7 | 16,6 |

18,7 | 22,0 |

25,5 |

| 2 |

14,0 | 15,6 |

17,6 | 20,0 | 22,1 |

| 4 | 13,2 | 14,6 | 16,1 |

18,1 | 20,1 |

|

8 | 11,7 | 12,6 | 13,7 | 14,8 |

16,1 |

| 12 |

10,2 | 10,9 | 11,6 | 12,3 | 13,1 |

| 16 | 8,95 | 9,45 | 9,95 |

10,4 | 10,9 |

| 20 | 7,82 |

8,21 | 8,50 |

8,81 | 8,15 |

| 1 % 08 | | NaCl | о l?> ai r-J | фсо ОЮ051Л-—¦vomoo'5 | 00_ 1 O_№G000ce^t4'(O(O 1 1 I I 1 <0(0 *01/">1010101Л1Л1Л LrT |

| \в ON | i |

Oi о | софсодоооотст»® — | l 1 1 l l 1 1 I 1П in 1П 1П in in 1Л in ~q" |

| cn 'Ч1 |

6,0 5.8 5,6 5,4 5,2 5,0 4.8 | ||

| l?> ОЬ ГЧ | CD (O 1Л1ЛЮМ1ЛЮ1Л 1 L°.‘4l i °1°° t4^.~.ui I I I l I irt irt in in' in in ‘4*' ‘«f" ‘rr *^r" |

||

| —T* О 6 | CN r-*. |

гч 10сс101л'чл1лч5что l i I l I -r^ т-Г ?N~ CN СО* CO stf -^T in <D r*T | |

| 3 |

O) CN | lOfN LO t». 00 CO •¦- CO 00 -r* CO <71 1 1 00_CD_^CO_rN ® ® Г^ЮСО 1 1 1 1 io’V -<f чр чг 4f" oi m" m" m | |

| in | a 3 |

M Г«н | со cn cn <3* <*• «э oo oo cr> oq oo <d о со ^ | Г» 00 | OlO»-CS('T4llO!flDOOCNlOr>-0) o’О О ¦*- CN CN <N CN CN |

| 1 | [296J i i | ООП OOh.<n^lDM«5S?JiOOO<0 1 U'*(V! 1 "^.*4© * | | тг rf со' со' со <o со со cn cn cn cn cn | |

| fN t^ | СО "4* m CN CD CN Oi f\i 1Л Ю 1 1 CN CN CN CO CO 4f xfioaioss cq cn o' о' о’ о о o’ o’ о' о' о' о' о' о о о* о* | ||

|

% 001 | § |

ЗГ о | S'HOONwfMinos 1 ^ ("Ч о ai r-~ -*г ^ щ | | [ | | | | | rp^^COeo'co'coWcN |

| S' | 5,0 4.4 3.8 3.4 2.8 2,2 | ||

| 1296] | t"-CO Ю О -U1 CN СО Г'- О Г- СО Ю 00 "Ч* *Н UJ | CN_0_ 1 t^LOCNOr^’4'CNCTir^'4,'-"0^t^-'4l •V ч? со" СО со со’ CN CN CN ~ О о' О | ||

| u L‘ |

|||

![]()

V\подом газожндкостной хроматографии в дебутанизированном конденсате опре • шли содержание изопентаиа, которое составило 11,4 мол. %, и н-пентаиа —

14,СО мол. %.

Но формулам (VII.4)—(VII.9) вычисляем

А = (9,7-162)/85 = 18,48 г-моль,

Б = (1,5-162)/85 =2,86 г-моль,

В = ( 162 • 47,0- 24,04 0,6986)/(85 98) = 15,31 г-моль,

D =(11,48-15,31)/100 =1,76 г-моль,

Е = (14,06-15,31)/100 =2,15 г-моль,

F = 15,31 — 1,76 — 2,15 = 11,40 г-моль.

Полученные данные сведены в табл. VII.4.

Исходя из общего числа грамм-молей газа дегазации (18,48) и газа дебутанизации CJ,НО) н их состава, определяем число грамм-молей отдельных компонентов (графы 5 и 7 тибл. VII.4).

Для определения состава сырого конденсата суммируем по компонентам число ¦ |шмч-молей газа дегазации, дебутанизации, ментанов, гексанов и вышекипящих углеводородов и полученное число грамм-молей каждого компонента делим на общее их число (.td.O.'i). СостаЕ сырого конденсата, отобранного на промысле из сепаратора прн 60 кгс/см* и 1Г>°С, приведен в графе 10 табл. VII.4.

Для определения состава пластового газа суммируем по компонентам число грамм-Mu.iffl газа, прошедшего сепарацию, газа дегазации, дебутанизации, пентаиов, гексанов и пышекипящнх углеводородов и полученное число грамм-молей каждого компонента де-1ИТСЯ на общее их число (1036, 65). Состав пластового газа приведен в графе 12 табл. VII.4.

При двухступенчатом разделении фаз на промысле отбирают пробы сырого конденсата из I и II ступеней сепарации и пробу отсепарировапного газа после

II ступени. При этом на каждой ступени сепарации замеряются газоконденсатные факторы. В результате проведенных исследований получают исходные дшшые (табл. VI 1.5) для расчета состава сырого конденсата и пластового газа.

Таблица VII.5

| Исходные данные | 1 ступень | II ступень |

| Количество выделяющегося сырого конденсата, |

Яг | |

|

см3/м3 отсепарированного газа | ||

| Объем контейнера, в который отобран сырой кон |

Vi | V, |

|

денсат, см3 | ||

| Количество газа, выделяющегося из сырого кон | ||

| денсата в объеме контейнера: | ||

| при дегазации | Qi | 02 |

| при дебутанизации | бг | |

| Содержание жидких углеводородов в дебутанизи |

«1 | *2 |

|

рованном конденсате в объеме контейнера, см3 | ||

| 11логность Св в при 20 °С, г/см3 | Pi |

Р2 |

| Молекулярная масса С6 + в, г/моль |

Му |

м2 |

Количество газа, выделяющегося из сырого конденсата (в г/моль на г/моль отсепарированного газа) определяют по формулам: при дегазации

Ai — А2 = О-^Яъ^ъ (VII. 10)

при дебутанизации

Si = 6l4JV!, Б2 = GtfJV2. (VII.11)

Содержание С5 + в в сыром конденсате в г/моль на 1000 г/моль отсепарированного газа определяют по формулам

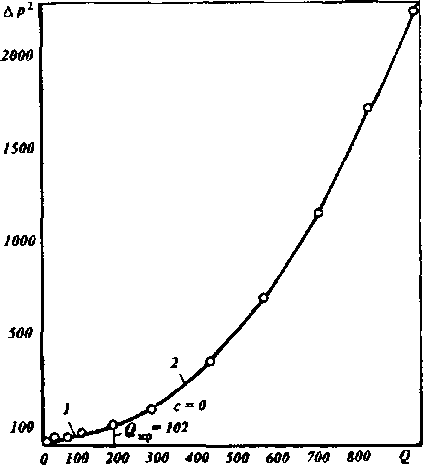

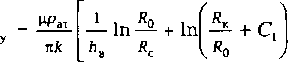

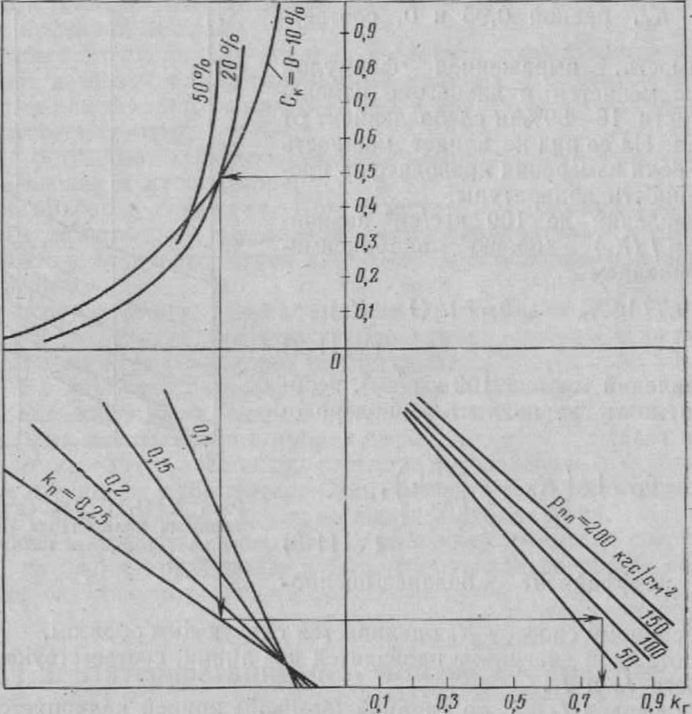

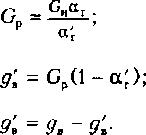

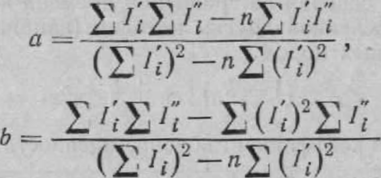

режимах фильтрации и осуществляли расчеты основных показателей при проектировании разработки газовых месторождений. При этом решения сводились к формуле вида

р\ ~р1 = аО + ЬО2, (4.1)

где для гидродинамически совершенных скважин

а = In “; (4.2)

nkh Rr

\

i-A

I) — Рат Pa

= b

(4.3)

2TZlh2lI^

Vi'

к

РзИР, — соответственно давления на забое скважины радиуса Rc и контуре питания радиуса RK, h — толщина пласта.

Одновременно, уже с самого начала применения на практике двучленной формулы было известно, что результаты исследований 50 — 60% скважин не подчиняются формуле (4.1). Для их обработки Ю.П. Коротаевым еще в 1956 г. была предложена следующая формула:

Др2 — a.Q + ЬО2 + с, (4.4)

где с — коэффициент, учитывающий начальное дополнительное сопротивление, вызванное в том числе и наличием жидкости на забое газовой скважины, уходящей в пласт при ее остановке, и другими факторами,

Формула (4.4) уже более 35 лет широко применяется на практике для исправления аномального вида индикаторных кривых. При этом при ее использовании экспериментально не проверяются причины возникновения с, а поступают формально, считая справедливой формулу (4.4) для любых встречаемых на практике аномальных индикаторных кривых. Так как применение формул (4.1) и (4.4) удовлетворяло формально все встречаемые на практике случаи, то последующие 30 лет, практически до 1985 г., серьезных исследований по уточнению условий фильтрации газа не проводилось.

На основании проведенного нами доказательства с помощью акустико-гидродинамических исследований (АГДМ) справедливости последовательного существования при v < vKp линейного закона фильтрации Дарси и при v > vKp фильтрации, сопровождаемой акустическими колебаниями и нарушением линейного закона, рассмотрим формулы, встречаемые в промысловой практике, и методику проведения и обработки результатов исследований скважин. Отмечается наличие двух законов фильтрации.

Для плоскорадиальной фильтрации зависимость между градиентом давления Эр/Эг и скоростью фильтрации v, когда

V < Vv

(4.5)

дг к

После интегрирования для всего интервала от Rc до R* справедлива известная формула, характеризующая фильтрацию газа согласно закону Дарси,

2 2

р1~Р; = аО или

(4.6)

= О,

где а соответствует (4.2) (рис. 4.3, кривая 1). При v > vKp трехчленный закон имеет вид

Эр _ М- у. _ Ркр

„V + - V2.

(4.7)

дг к 1^1 При этом в реальных условиях в призабойной зоне фильтрация осуществляется согласно трехчленному закону, а в остальном пласте — согласно закону Дарси.

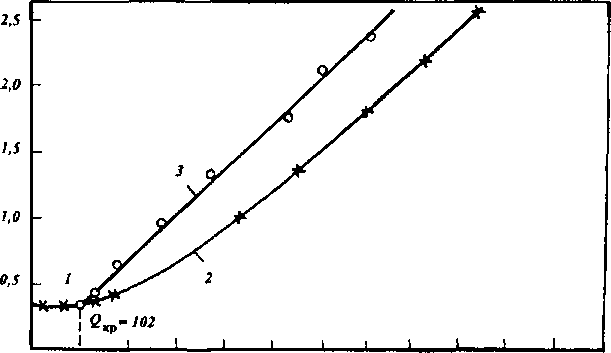

Рис. 4.3. Зависимость Ар2 от О по результатам исследования скв. 1861 Уренгойского месторождения:

1 - при о <

вом содержании хлористого натрия в растворе 50 % и более вязкость раствора существенно не изменяется.

Растворимость СаС13 в ДЭГе. Авторами были проанализированы экспериментальные данные [37 J о растворимости хлорида кальция в 80 %-ном ДЭГе (см. рис. 5.11). Установлено, что растворимость хлорида кальция возрастает с повышением температуры. Например, при температуре 20 ’С она составляет 8,7 % (масс.), а при 100 “С - 19,3 %. Эти цифры значительно меньше растворимости СаС12 в воде (при температуре 20 °С меньше в 4,9 раза, при 100 °С - в 3,2 раза).

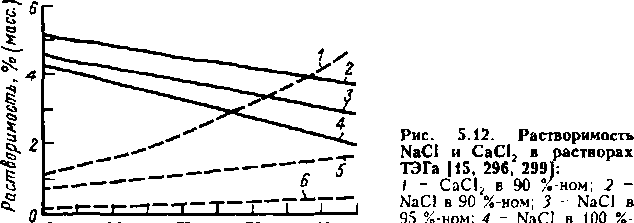

Растворимость NaCl в ТЭГе. Данные о растворимости хлорида натрия в ТЭГе и его водных растворах приведены в работах [2, 9, И, 36]. Установлено, что растворимость хлорида натрия снижается с ростом температуры как для 100 %-ного ТЭГа, так и для его водных растворов с массовой концентрацией 95, 90, 85 и 80 % (см. табл. 5.11 и рис. 5.12).

Для растворов ТЭГа с уменьшением концентрации гликоля растворимость хлорида натрия увеличивается. Так, при температуре 20 °С в чистом ТЭГе растворимость хлорида натрия составляет 4,03 %, а в 80 %-ном ТЭГе - 6,03 % (масс.). При температуре 110 °С в чистом ТЭГе растворяется 1,73 % (масс.) хлорида натрия, а в 80 %-ном - 5,64 % [39].

Растворимость СаС12 в ТЭГе. В работах [23, 29] приведены значения растворимости хлорида кальция в 100, 95 и 90 %-ных растворах ТЭГа (см. табл. 5.11 и рис. 5.12).

Для хлорида кальция растворимость увеличивается как с повышением температуры, так и с ростом содержания воды в ТЭГе. Так, для чистого ТЭГа при температуре 20 °С содержание хлорида кальция составляет 0,19 % (масс.), а при 130 ‘С -0,72 %. При увеличении содержания воды в ТЭГе раствори-

10 30 517 70 30

Температура, °С

95 %-ном; 4 - NaCl в 100 %-ном; 5 _ CaCL в 95 % ном; 6 - СаС1, в 95 %-ном

HUM, J —

6 - CaCl, В 95 %

|

Температура, 'С |

Экспериментальные данные, % (масс.) |

Данные [8J | |||

|

NaCl | дэг | NaCl |

дэг | % отклонения | |

| 20 | 4,8 |

93 | 5,4 |

93 | -12,8 |

| 46 | 4,78 |

92 | 5,2 |

92 | -8,8 |

|

83 | 3,24 |

99,6 | 3,28 |

99,6 | -1.2 |

мость хлорида кальция возрастает. Если для 90 %-ного раствора ТЭГа растворимость при температуре 20 °С составляет 1,42 % (масс.), то для чистого гликоля при той же температуре 0,19%.

На основании проведенного анализа литературных данных по изучению растворимости хлоридов натрия и кальция в растворах ди- и триэтиленгликоля установлено следующее.

Растворимость хлорида кальция в ТЭГе значительно ниже растворимости хлорида натрия при тех же температурах. Однако в связи с увеличением растворимости хлорида кальция при повышении температуры и уменьшением растворимости хлорида натрия при тех же условиях при температуре 85 °С в 90 %-ном растворе ТЭГа наступает равенство растворимостей обеих солей.

Результаты опытов по растворимости NaCl в растворах ДЭГа представлены в табл. 5.12.

Сравнение экспериментальных и литературных данных показывает их расхождение в пределах от 1,2 до 13 %. По экспериментальным данным растворимость NaCl в различных растворах ДЭГа уменьшается с повышением температуры, что резко отличается от данных работы [37].

Опыты по растворимости СаС12 в растворах ТЭГа. Результаты экспериментальных исследований и литературных данных представлены в табл. 5.13. Сравнение этих данных показывает, что их расхождение составляет не более 10 %, что также подтверждает применимость вышеуказанной методики.

Табл иц а 5.13

Растворимость СаС12 в растворах ТЭГа, % (масс.)

| Температура, ‘С | Экспериментальные данные | Литературные данные |

||||

| 95%-ный раствор |

97%-ный раствор | 95%-ный раствор | % отклонения |

97%-ный раствор | % отклонения | |

| 25 |

1,0 | 0,6 |

0,9 | + 10 |

0,65 | -7,7 |

| 46 | 1,15 |

0,68 | 1,1 | +4,3 | 0,7 | -2,9 |

| 70 | 1,45 | 1,06 | 1,4 |

+3,44 | 0,95 |

+ 10,4 |

Расчет состава отсепарированного газа I ступени сепарации

Состав сырого конденсата II ступени сепарации, мол. %

С( -f- в в дебута-визированном конденсате, г-моль

Суммарное содержание газов сепарации, дегазации. дебутан изацн и, С. + в, г-моль

Суммарное содержание газов дегазации. дебу-танизации и Со -f- в, г-моль

Состав газа, прошедшего I ступень сепарации, мол. %

Компо

нент

г-моль

г-моль

г-моль

Газ сепарации после II ступени сепарации (Pt = 40 кгс/см1)

мол. %

Газ дегазации сырого конденсата II ступени сепарации

мол. %

Газ дебутаннза-цин сырого конденсата II ступени сепарации

мол. %

сн4

с,н,

С.н,

«'•С4Н,о

л-С4Н10 С» + в N*

СО,

938.7

32,9

10.6

1,6

2.2

1,0

8,0

5.0

65,92

17.19

8.28

1,36

2.75

3,02

0.780 0,201 0.145 0,049 0,093 2,612

20,01

5.15

3.72

1,26

2,38

66,97

939,480

33,101

10,745

1,049

2,293

3.612

93,60

3,30

1.07

0,16

0,22

0,35

0,90

28,04

18.12

39.43

13,51

0.001

0,045

0.029

0,003

0,022

8,000

5,020

0,020

100,00

1000,0

100,00

100,00

0,160

3,900

100.00

100.00

1003,90

Таблоа VI 1.7

Расчет состава пластового газа

| Компо нент | Газ. прошедший I ступень сепарации | Газ дегазации сырого конденсата I ступени сепарации | Газ дебутанизации сырого конденсата I ступени сепарации | С. + в в дебу-танизи-рован-ном конденсате, г-моль | Суммарное содержание газов дегазации. дебутанизации С, + в, г-моль | Состав сырого конденсата I СТ}^ пени сепарации, мол. % | Суммарное содержание газов сепарации, дегазации. дебутанизации, С& + п, г-моль |

Соста в пластового газа, мол. % | |||

| мол. % |

г-моль | мол. % | г-моль | мол. % | г-моль | ||||||

|

1 | 2 | 3 |

4 | 5 |

6 | 7 | 8 |

9 | 10 | 11 | 12 |

|

СН4 | 93,60 |

936.0 | 82,90 |

1,351 | — |

_ | _ |

1.351 | 30,50 |

937.351 | 93,32 |

| с,н. | 3,30 |

33,0 | 11,76 |

0,192 | 1.45 |

0,004 | — |

0,196 | 4.42 |

33,196 | 3,30 |

| С, Н, | 1,07 |

10,7 | 2.79 |

0,045 | 28.62 |

0. 074 | — |

0,119 | 2,69 |

10,819 | 1,08 |

| <-с,н1в |

0,16 | 1.6 |

0.49 | 0.008 |

22,44 | 0,058 |

— | 0,066 |

1.48 | 1,666 |

0,17 |

| Л‘С( Н)0 | 0,22 | 2,2 | 0,61 | 0,010 |

42.60 | 0.111 |

— | 0,121 |

2,73 | 2,321 |

0.23 |

| Cs -f- в | 0,35 |

3.5 | 0,85 |

0,014 | 4.89 |

0.013 | 2,54 |

2.567 | 57.95 |

6,067 | 0,60 |

| N, | 0,80 |

8,0 | — | — | — | — |

— | — |

— | 8.000 |

0,80 |

| СО* |

0.50 | 5,0 |

0,60 | 0,010 |

— | — |

— | 0.010 |

0,23 | 5.010 |

0,50 |

| В'с его | 100.0 | 1 000,0 |

100,0 | 1.63 |

100.0 | 0.26 |

2.54 | 4,43 |

100,00 | 100-1,43 |

100.0 |

В интервале пласта от Rc до R0, в котором v > икр, справедливо уравнение (4.7} и от R0 до — закон Дарси. Радиус укрупненной скважины — R0, где скорость фильтрации соответствует критической скорости фильтрации vKp.

Тогда с учетом, что

![]()

(4.8)

и

![]()

рдр _ PaiQ _ РатРл РатРат^2

Эг k F IF^F ip2

уравнение (4.7) будет иметь вид

Заменяя F — 2кгИ и FKp = 2nRJi и интегрируя (4.8) в пределах от рз до р0 и от Rc до Ru, получаем

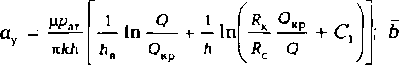

pi - Pi = auQ + b0O2 - b,QKpQ,

(4.9)

где

![]()

Соответственно для интервала от R0 до RK имеем Рк - Ро =

(4.10}

где

![]()

Складывая уравнения (4.9) и (4.10), получаем

(4.11)

где а = а0 + ак и соответствует (4.2).

В уравнении (4.11) величины Ь, и Ь0 в отличие от b в двучленной формуле (4.1) растут с увеличением дебита газа О за счет роста Д0.

Этим и наличием дополнительного члена, равного Ь}0К?0,

оно отличается от применяемой сегодня на практике двучленной формулы притока газа к забою скважины (4.1).

Критическое значение Re для плоско радиальной фильтрации для дебитов Окр и О (когда О > Окр)

Re = Q*P?ат_ * _ О Pdi- * *р ji J 2яЯ0Л ц /'

(4.12)

откуда

(4.13)

—.

Заменяя в коэффициентах bj и Ьи величину RQ, согласно

(4.13) получаем

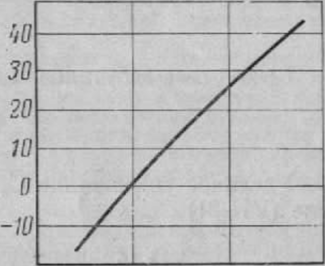

= b In-; bQ = b

(4.14)

О

Тогда вместо (4.11) будем иметь

/

Ар1 = aQ - ЬОксО + Ь

(4.15)

где а соответствует (4.2).

Уравнение (4.15) характеризует плоскорадиальную фильтрацию в интервале изменения дебитов О > Окр (см. рис. 43, кривая 2).

При обработке результатов исследований скважин в координатах Др2/0 и О для дебитов О < Охр справедлив закон Дарси (4.6), и ему соответствует начальный горизонтальный прямолинейный участок удельной индикаторной кривой (рис.

4.4, прямая 7). Для дебитов О > 0кр уравнение (4.15) приводят к виду

= а-ЬОко+ЬО. (4.16)

Исходя из (4.16), в координатах и Q вместо прямой

будет кривая (см. рис. 4.4, кривая 2). Поэтому для интервала

л 2

дебитов О > 0кр строим график в координатах и

— О

0=0 — Окр In-, по которому находим Ь. Коэффициент

Таб л нц а 5.14

Растворимость CaCl, в растворах ДЭГа, % (масс.)

| Температура, *С |

Экспериментальные данные |

Данные 137] | |

| 87 %-иыЛ раствор | 95 %-ный раствор | 80 %-ный раствор |

|

| 20 | 5,3 |

3,8 | 8,7 |

| 46 | 7,9 | 7,2 |

11,4 |

| 85 | 11,4 | 10,6 | 16,8 |

Опыты по растворимости СаС12 в растворах ДЭГа. По данным [37], растворимость хлорида кальция возрастает с повышением температуры и составляет при температуре 20 *С - 8,7 % (масс.), 46 "С - 11,4 %, 85 ’С - 16,8 %. Как видно из табл. 5.14, растворимость СаС12 составляет для 95 %-ного раствора ДЭГа при температуре 20 °С - 3,8 % (масс.), при 46 "С - 7,2, а при 85 "С - 10,6 %.

Растворимость хлорида кальция в растворе ДЭГа увеличивается также с повышением концентрации воды в растворе. Например, при температуре 20 "С в 95 %-ном растворе ДЭГа растворимость хлорида кальция составляет 3,8 % (масс.), а в 87 %-ном - 5,3 %. При температурах 46 и 85 *С положение аналогичное.

Повышение растворимости хлорида кальция при увеличении содержания воды от 5 до 14 % при 20 *С составляет 28 %, при 46 *С - 8,9 %, а при 85 ’С - 7 %.

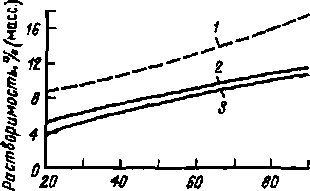

График зависимости растворимости хлорида кальция от температуры в 87 %- и 95 %-ном растворе ДЭГа приведен на рис. 5.13.

Опыты по растворимости смеси хлоридов кальция и натрия в растворе ДЭГа. Для исследования растворимости одновременно двух солей провели серию экспериментов для раствора ДЭГа, содержащего 13 % воды и 7 % СаС12- В раствор добавляли 15 г хлористого натрия. При этом количество хло-

Тсмпература, “С

Рис. 5.13. Растворимость СаС)3 в растворах ДЭГа [15, 299]:

1 - в 80 %-ном; 2 - в 87 %-ном; 3 -NaCl в 95 %-ном

Растворимость смеси хлоридов кальция и натрия в 87 %-ном растворе ДЭГа, % (иасс.)

|

Температура, "С |

Растворимость | |||||

|

Смесь солей |

Индивидуальная соль | |||||

|

NaCl | СаСЦ |

I | NaCl |

СаС1г | А |

|

| 20 | 8,2 |

4,6 | 12,8 | 6,1 | 5,3 | + 10,9 |

| 46 | 8,8 |

5,8 | 14,6 |

5,9 | 7,9 |

+5,5 |

| 85 |

9,8 | 6,7 |

16,5 | 5,7 |

11,4 | -3,5 |

рида кальция и хлорида натрия принимали заведомо в избыточном количестве с тем, чтобы получить полное насыщение раствора. Опыты проводили при температурах 20, 46 и 85 “С. Избыток солей осаждался и отфильтровывался. Проверяли концентрацию солей в фильтрате.

Согласно полученным данным растворимость индивидуальной соли при 20 еС в растворе, содержащем 87 % ДЭГа, составляет для хлорида натрия 6,1 % (масс.), для хлорида кальция - 5,3 % (масс.). В то же время растворимость хлорида кальция в смеси в 1,15 раза меньше, а растворимость хлорида натрия в смеси в 1,34 раза больше, чем растворимость индивидуальной соли, т.е. имеет место снижение растворимости хлорида кальция, а растворимость хлорида натрия в смеси на 30-35 % больше, чем его растворимость в чистом виде. При. других температурах наблюдается такая же зависимость.

Опыты по растворимости смеси хлоридов кальция и натрия в растворах ТЭГа. Аналогичные опыты проводили и с растворами ТЭГа. 95 %- и 97 %-ный растворы ТЭГа насыщали в достаточном количестве смесью солей хлорида натрия и хлорида кальция. Растворимость смеси солей проверяли при температурах 25, 46 и 70 °С. Результаты опытов представлены в табл. 5.16.

Таблица 5.16

Растворимость смеси хлоридов кальция и натрия в растворах ТЭГа, % (масс.)

Растворимость

| Тем- пера- | Смесь солей | Одна соль | ||||||||||

|

rvpa, | 95 %'НЫЙ |

97 %-ный | 95 %-иый рас- | 97 %-ный | ||||||||

| 'С | раствор | раствор |

твор |

раствор | ||||||||

|

NaCl j | СаС 1, |

I | NaCl |

СаС13 | I |

NaCJ | СаС1г | 2 | NaCl |

CaCl, | 2 | |

|

25 | 4,8 |

0,27 | 5,07 |

4,3 | 0,22 |

4,52 | 4,2 |

1,0 | 5,2 | 4,0 | 0,60 | 4,6 |

| 46 | 4,1 |

0,26 | 4,36 |

3,7 | 0,19 |

3,89 | 3,8 |

1,15 | 4,95 |

3,5 | 0,68 |

4,18 |

| 70 |

3,2 | 0,15 |

3.35 | 2,9 |

0,12 | 3,02 |

3,4 | 1,4 |

4,80 | 3,0 |

1,06 | 4,06 |

Пример. Газ из скважины на промысле был подвергнут двухступенчатой сепарации Условия сепарации и выход конденсата приведены ниже.

Ступень I Ступень II

Сырой конденсат, отобранный из II ступени сепарации в контейнер объемом 85 см\ подвергали дегазации. При :->том выделили 5,3 л газа следующего состава, мол. %: С* — 65.92; С2 ~ 17,19; С* — 8,28; i-С« — 1,36; л-С4 — 2,75; С* + в — 3,02; С02 — 1,48.

При дебутанизации разгазированного конденсата получили 0,7 л газа следующего состава мол. %: С5 — 0,90; С3 — 28,04; i-CA — 18,12; п-С4 — 39,43; СБ 4- в - 13,51.

Выход дебутанизнрованного конденсата составил 67 см3, плотность его 0,740 г/см*, молекулярная масса 104 г/моль.

Состав газа после II ступени сепарации следующий, мол. %: Сг — 93,60; G, —- 3,30; С, — 1,07; t-C4 ~ 0,16; п-С4 — 0,22; Св + в — 0,35; N2 — 0,80; С02 — 0,50.

По формулам (VI1.10)—(V11» 12) вычисляем:

А2 =5,3* 19/85 = 1,18 г-моль, Б2 =0,7* 19/85 =0,16 г-моль, В2 = 19,67 0,740-24,04/85-104 =2,56 г-моль

Полученные данные сведены в табл. VI 1.6.

Для определения состава газа, прошедшего I ступень сепарации, суммируется по компонентам число грамм-молей газа, прошедшего II ступень сепарации, газа дегазации, дебутанизации, пентаиов и вышекипящих углеводородов и полученное число грамм-молей каждого компонента делится на общее их число (1003,90).

Сырой конденсат, отобранный на I ступени сепарации в контейнер объемом 85 см*, также подвергали дегазации и дебутанизации. При дегазации выделено 6.1 л газа следующего состава, мол. %: Ct — 82,90; С, — 11,76; С$ — 2,79; i-C4 — 0,49; п-СА — 0,61; Св Н- в — 0,85; С02 — 0,60.

При дебутанизации выделили I л газа следующего состава, мол. %: С2 — 1.45; С3 — 28,62; i-C4 — 22,44; д-С4 — 42,60; С5 + в - 4.89.

Выход дебутанизнрованного конденсата составил 68 см3; плотность его 0.785 г/см3, молекулярная масса 135 г/моль.

Состав газа, прошедшего I ступень сепарации, приведен в табл. VI 1.6.

По формулам <V 11.10)— (V 11.12) проводим следующие вычисления:

Ах =6,1-22,7/85 = 1,63 г-моль Б\ = 1,0-22,7/85 =0,26 г-моль Вг =22,7-68,0 0,785-24,04/85-135 =2,54 г-моль

Полученные данные сведены в табл. VI 1.7.

Для определения состава пластового газа суммируется по компонентам число грамм-молей газа, прошедшего I ступень сепарации, газа дегазации, дебутанизации, пентанов и вышекипящих углеводородов и полученное число грамм-молей каждого компонента делится на общее их число (1004. 43). Состав пластового газа приведен в табл. VII.7.

VI 1.12.2. Определение потенциального содержания С6 + в в пластовом газе

Потенциальное содержание С5 -{- в (/7) рассчитывается на основании данных, приведенных в n. VII.12.1, и равняется сумме содержаний С5 + в в сыром конденсате (К) и отсепарированиом газе (L) из расчета на 1 м3 пластового газа.

П=К+Ь, г/м3. (VII. 13)

Содержание С5 + в в сыром конденсате равно сумме содержаний этих углеводородов в газе дегазации /Сц в газе дебутанизации /С2 и дебутанизированном конденсате Кз-

К = К, + Кг + К9, г/м3, (VI1.14)

где

Кх = agIiAfi/100-24,04V, г/м3, (VII.15)

Кг= 6qL2M2l 100-24,04V, г/м3; (VII.16)

//.« — содержание С5 + в соответственно в газе дегазации и дебутанизации,

' 'I. %; Мг, М2 — молекулярная масса С5 + в в газе дегазации и дебутанизации • .(ответственно, г/моль.

Исследования составов множества проб газов дегазации и дебутанизации побранных из различпых месторождений, показали, что с приемлемой для рас-итпн точностью молекулярную массу С5+ в этих газов можно принять равной «О r/моль. Тогда формулы (VI 1.15), (VI 1.16) будут иметь вид:

Кг =0,03-^-, (VII.18)

/С2=0,03^-, (VI 1.19)

I ||юрмулу (VII. 14) можно записать в виде

К = -у- (0,03aU + 0,03f>L2 -f 5р|°). (VI1.20)

Содержание С5 -f- в в отсепарированном газе определяется по формуле

i;i<* и — содержание С5+в в отсепарированном газе, мол. %; Мя — молекулярная масса C5-f- в, которую можно рассчитать исходя из состава, определен

ного газохроматографическим методом, или установить по графику, приведенному на рис. VI 1.22.

*с,°с

С учетом (VII. 18)—(VII.21) вместо (VII. 13) получим следующее уравнение для определении П з случае одноступенчатой сепарации:

II = (0.03а/.! + 0,03в?2 -Ь + 10^.

(VI 1.22)

Для рассматриваемого в п. VII 1.3.1 примера содержание Св -{-в

II = (0,03-9,7-1,94 + 0,03-1,5-11,45 +

ОО

-f- 47,0-0,6986) -j- 10-0,4 = 77 г/м*.

80 % 100

И случае двухступенчатой сепарации газа формула (VI 1.22) будет иметь вид:

Рис. VI 1.22. Зависимость молекулярной массы С5 4* в в отсепарированном газе от температуры сепарации

П = (0,03а^1Л + 0,036, Lu2 -f blPl\) 4-

+ Ж. (0,03a2Lu2 + 0,0362L2.2 + 62р|*2) -f lOL,.^ • (VI 1.23)

Для второго случая пример, рассматриваемый в п. VII.12.1, даст следующую величину Я:

22 7

П — (0,03-6,1 0,85 0,03-1,0 -4,89 + 47-0,785) -f- •

о5

О 100 200 300 400 500 600 700 800 900 1000 1100 Q.Q

Рис. 4.4. Зависимость Ар2/О от О по результатам исследования скв. 1861 Уренгойского месторождения:

/ - при о < Оч>; 2- 0> Окр; 3 - при = 102

Ь соответствует тангенсу угла наклона второго прямолинейного участка (см. рис. 4.4, кривая 3). Величину а находим на оси ординат при Q = QK{t по начальному горизонтальному

участку удельной индикаторной кривой и Q при О < Окр.

Величина QKp соответствует точке пересечения начального горизонтального участка со вторым прямолинейным участком,

На практике для определения Окр вначале находим его ориентировочное значение Оурор из графика Ар2/О и О, которое используем для получения Оор, и уточняем из графика Др2/О от Оор значение Окр1 но которому методом итераций

находим уточненное значение Q29.

Как показывают проведенные оценки для большинства встречаемых на практике случаев, R0 « h и RQ не превыша-

ют 5RC, т.е, нарушение линейного закона имеет место непосредственно в призабойной зоне пласта, ? в самом пласте фильтрация осуществляется согласно закону Дарси, В то же время представляет интерес вид формул, когда R0 = что например, наблюдается при исследованиях фильтрации на параболической модели пласта. Тогда формула (4.9) будет справедлива для всего интервала от до Як и от рк до В ней ап = а

= Ь. (4.17)

Ь, - b In —; bD = b

Тогда после соответствующих преобразований для случая R0 = /?к окончательно получим формулу

А 2 _ „

=?- = а- ьа 1п —— + ЬО, (4.18)

О v Rr

которая отличается от двучленной формулы на постоянную — ?

величину ЬОкр1п—5-, и методика обработки ее аналогична об-

работке двучленной формулы.

Таким образом, применяя для обработки двучленную формулу вместо трехчленной, допускается ошибка в определении коэффициента а на величину bQKp, т.е. часто значительно завышается значение проницаемости по сравнению с фактическим ее значением. Имеется ошибка и в определении Ь и не определяется величина Окр, которая имеет важное значение.

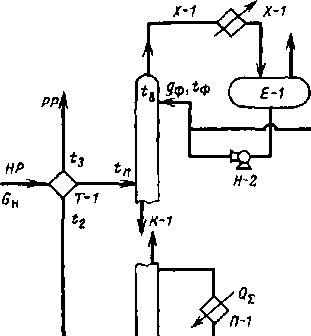

Приток газа к скважинам, несовершенным по степени

вскрытия

Для скважин, несовершенных по степени вскрытия, при режимах их работы, когда О < Окр( будет справедлива известная формула

Ар2/О = ас, (4.19)

где

а = ^ in^*L + сз; (4.20)

nkb Rc

Cj — коэффициент несовершенства по степени вскрытия,

Анализ данных табл. 5.16 показал, что растворимость хлорида кальция в смеси значительно меньше, , чем чистого СаС12. Так, при температуре 25 °С растворимость хлорида кальция в 95 %-ном растворе ТЭГа в смеси с хлоридом натрия составляет 0,27 %; в то же время в этих же условиях растворимость чистого хлорида кальция в растворе ТЭГа составляет 1 % (масс.), т.е. в 3,7 раза больше. Одновременно растворимость хлорида натрия в смеси хлоридов при той же температуре несколько увеличивается и составляет 4,8 % (масс.), что на 12 % больше, чем растворимость чистого NaCl (4,2 %). Аналогично изменяется растворимость и для 97 %-ного ТЭГа.

При температуре 70 "С для 95 %-ного ТЭГа растворимость чистого хлорида кальция составляет 1,4 %, что в 9,3 раза больше растворимости хлорида кальция в смеси. В этих же условиях растворимость хлорида натрия в смеси хлоридов составляет 3,2 %, что на 6 % меньше растворимости чистого NaCl. Для 97 /о-ного раствора ТЭГа характер изменения растворимости в зависимости от температуры тот же. Таким образом, растворимость хлорида кальция в смеси хлоридов намного меньше растворимости чистого СаС12: для 95 %-ного раствора ТЭГа при температуре 25 "С - на 73 %, при 46 "С - на 77 %, при 70 "С -на 89 %. Для 97 %-ного ТЭГа растворимость хлорида кальция идентична.

Растворимость хлорида натрия в смеси хлоридов не намного отличается от растворимости чистого NaCl. Так, для 95 %-ного ТЭГа при температуре 25 вС она больше на 12 %, при 46 “С - больше на 7 %, при 70 *С ~ меньше на 6 %. Аналогичное положение и для растворимости хлорида натрия в смеси в 97 %-ном растворе ТЭГа.

5.5. ОЧИСТКА РАСТВОРОВ ГЛИКОЛЕЙ ОТ МИНЕРАЛЬНЫХ СОЛЕЙ ДИСТИЛЛЯЦИОННЫМ СПОСОБОМ

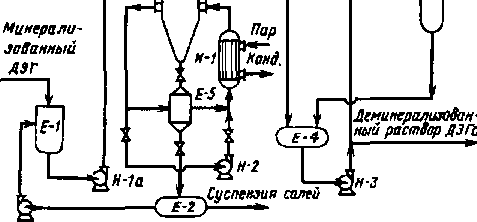

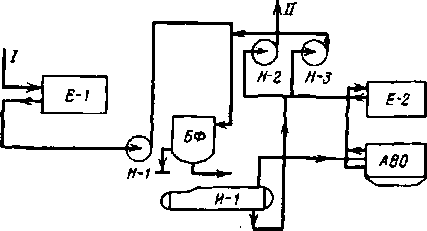

Принципиальная технологическая схема рекомендуемого варианта процесса очистки раствора ДЭГа приведена на рис. 5.14.

Учитывая отсутствие промышленного опыта по очистке раствора гликоля от солей, в схему установки включен ряд элементов, которые обеспечивают ее работу в гибком режиме.

Загрязненный раствор гликоля из емкости Е-1 насосом Н-1 через рекуперативный холодильник Х-1 подается в аппарат ВА-1. В аппарате поддерживается вакуум до 10 мм рт. ст. и температура 165-170 "С. Подвод тепла в сепаратор осуществляется путем циркуляции частично выпаренного раствора по схеме “аппарат В А-1 - насос Н-2 - выносной теплообменник (испаритель) И-1 - аппарат ВА-1”.

ВА-1

L»?-/

Рис. 5.14. Принципиальная технологическая схема установки дистилляционноЙ очистки раствора гликоля:

Е-1 - емкость загрязненного раствора гликоля; Е-2 - солесборннк; ЕЗ -сборник очищенного раствора; И-1 - испаритель; Н-1а, Н-2, Н-3 ~ насосы; ВН-1 - вакуум-насос

НесконденсироВаВ-шиеся пары

rJH-1 11

Отложение солей на поверхности труб испарителя И-1 предотвращается поддержанием в них скорости движения потока не ниже 2 м/с. Соли из нижней секции выпарного аппарата перепускаются в промежуточную емкость Е-5, а оттуда по мере накопления отводятся в сборник-отстойник Е-2. После отстоя и охлаждения солесодержащего раствора в емкости Е-2 происходит разделение кристаллической и жидкой фаз.

Пары воды и гликоля, выходящие с верха ВА-1, охлаждаются в холодильниках Х-1 и АВО-1, конденсируются, и образовавшаяся жидкость стекает в сборник Е-3, Максимальный объем воды-хладагента может составить до 10 м3/ч.

Смесь, накапливаемая в емкости Е-3, является целевым продуктом установки и практически не содержит солей и механических примесей. Очищенный от солей и механических примесей раствор ДЭГа по барометрической трубе из емкости Е-3 стекает в емкость Е-4 и оттуда насосом Н-3 отводится в блок регенерации гликоля установок осушки газа.

Вакуум в системе создается с помощью насоса ВН-1. Для создания жидкостного кольца в вакуум-насосе используется часть

Состав сырого конденсата определяется по методике, изложенной в п. VII.12.1

Объемный коэффициент усадки сырого конденсата Кус равен отношению выхода дегазированного при атмосферных условиях конденсата к сырому из расчета на 1 м8 отсепарированного газа

Кус = Ядег/q, см8/м8. (VII-24)

Выход дегазированного конденсата из расчета на 1 м3 отсепарированного

газа

fw=«-jr> (VI 1.25)

где в' — содержание С6 + в в дегазированном конденсате в объеме контейнера, см3.

С учетом (VII.25) вместо (VII.24) имеем:

Кус = в'IV. (VI 1.26)

Плотность сырого конденсата можно рассчитывать на основании его состава по методу Стэндинга и Катца.

VII. 14. ХАРАКТЕРИСТИКА ГАЗОВ ДЕГАЗАЦИИ, ДЕБУТАНИЗАЦИИ И СЕПАРАЦИИ

Состав газа и его плотность определяются согласно «Методическому пособию по отбору и анализу проб природных газов». Определение содержания H2S и С02 в пробе отсепарированного газа проводится на месте выхода газа в пробе дегазации и дебутанизации в лаборатории.

Выход газа дегазации Кдег из расчета на 1 м3 сырого конденсата:

УДег=у 103, м3/м8. (VI 1.27)

Выход газа дебутанизации Удео из расчета на 1 м3 сырого конденсата:

Кдеб = -?- Ю3, мя/м3. (VI 1.28)

Удельное содержание Q + в в газе сепарации рассчитывается по формуле (VI 1.21)

VII. 15. ФИЗИКО-ХИМИЧЕСКИЕ ИССЛЕДОВАНИЯ СТАБИЛЬНОГО (ДЕБУТАНИЗНРОВАННОГО) КОНДЕНСАТА

Стандартными методами 1 определяются плотность (ГОСТ 3900—47), фракционный состав (ГОСТ 2177—66), вязкость при различных температурах (ГОСТ 33—66), температура помутнения (ГОСТ 5066—56), температура застывания (ГОСТ 1583—73), содержание серы (ГОСТ 1771—48).

Нестандартными методами 2 определяют молекулярную массу, показатель преломления, содержание парафина с указанием температуры его плавления.

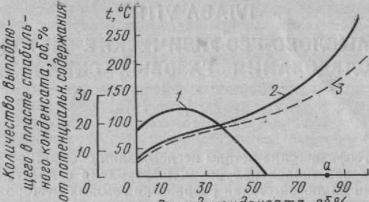

VII. 16. ОЦЕНКА ИЗМЕНЕНИЯ ФРАКЦИОННОГО СОСТАВА ДОБЫВАЕМОГО СТАБИЛЬНОГО КОНДЕНСАТА В ПРОЦЕССЕ ИСТОЩЕНИЯ ЗАЛЕЖИ

Зная количество выпадающего в пласте стабильного конденсата в зависимости от снижения давления (при пластовой температуре) и фракционный состав конденсата (по ГОСТ 2177—66), выделенного из пластового газа (при начальном

Выход конденсата, об%

1-1-1-1-1-1-4

О 50 ЮО 150 200 250кгс/см 2

Рис. VI 1.23. Изменение фракционного состава конденсата при снижении пластового давления.

/ — количество выпадающего в пласте стабильного конденсата от снижения пластового давления; 2 — кривая разгонки стабильного конденсата, отобранного при начальном пластовом давлении; 3 — прогнозная кривая разгонки стабильного конденсата при р — 150 кгс/см30

пластовом давлении), определяют фракционный состав конденсата на различных этапах снижения давления.

Пример. Зависимость количества выделяющегося в пласте стабильного конденсата от снижения пластового давления (определено экспериментально на установке УГК) показана на рис. VII.23. кривая 1. На кривой 2 разгонки конденсата при начальном пластовом давлении в качестве примера показаны температурные пределы выкипания конденсата по мере снижения пластового давления до 180, 150, 100 и 30 кгс/см*. Эти пределы установлены следующим образом.

Как видно из рис. VII.23 (кривая 1), при давлении, например, 150 кгс/см* количество выпадающего в пластс конденсата составляет 16,3 об. % его потенциального содержания. Следовательно, выход фракций конденсата, извлекаемого из недр в составе газа при указанном давлении, составит 100 — 16,3 = 83,7 об. %. По пересечению ординаты, проходящей через эту точку (точка а), с кривой разгонки (кривая 2) находим, что этот процент соответствует фракции, выкипающей при температуре 203 °С. Таким же образом определим температурные пределы выкипания конденсата при других пластовых давлениях, указанных на рис. VI 1.23.

Зная пределы выкипания конденсата при различных пластовых давлениях, строят кривую его разгонки. В качестве примера на рнс. VII.23 (кривая 3) показана прогнозная кривая разгонки стабильного конденсата при 150 кгс/см*. Прогнозные кривые разгонки характеризуют фракционный состав конденсата, отобранного при тех же условиях сепарации, что и выделенный из газа при начальном пластовом давлении (кривая 2).

![]()

¦* A—|— -La

Л~ГТГ77Т777777777777777777Т

_

Рис. 4.5. Схема притока к скважине, несовершенной по степени вскрытия

Cl,M + LJLln±; h=\/h\ Rc=Rc/h] 5 = 1,6(1 -Л2);

![]()

Я

л

h

Лв ~ вскрытая толщина пласта.

Для скважин, несовершенных по степени вскрытия при дебитах Q > Окр, учитывая, что R0 « hu и, как правило, i?0 не больше 10Rc, нарушение закона Дарси имеет место в непосредственной близости от забоя скважин (рис. 4.5).

Рассмотрим приближенное решение притока газа к гидродинамически несовершенной скважине, в которой при О > > Окр можем без существенной ошибки принять, что нарушение линейного закона ограничивается толщиной пласта hB. Тогда, заменяя в (4.8) FKp = 2nRchB и интегрируя в пределах от Рз до р0 и от Rc до Rq, получаем уравнение вида

(4.21)

Ро - р1 = авО + Ьв02 - blaOKpQ,

![]()

где

![]()

Соответственно для интервала от R0 до Pi ~ Ро = «к о,

где

![]()

Tikh Rq

р! - pI - ayQ ~ ь1в0кр0 + ьво2

где ау — ав + ан, или

(4.24)

т.е. значение ау для скважин, несовершенных по степени вскрытия, зависит от R0.

Заменяя в (4.23) и (4.24) величину Rq согласно (4.19), после соответствующих преобразований имеем

![]()

кр

где

Par Р,

Поделив левую и правую части в последнем уравнении на О, получим

V *Р

где О — то же, что и в уравнении (4.17). Значение ау мало отличается от значения ас, определенного согласно уравнению

(4.19). Методика обработки результатов исследований скважин, несовершенных по степени вскрытия, аналогична методике для совершенных скважин. Значение ас определяем из уравнения (4.19), а значение Ьв — из уравнения (4.25).

Приток газа к скважинам, несовершенным по характеру

вскрытия

При работе скважины, несовершенной по характеру вскрытия, при дебитах О < Окр обычно применяют линейный закон вида

обессоленного раствора гликоля, отбираемая с выкида насоса Н-3.

Газожидкостная смесь после вакуум-насоса ВН-1 поступает в сепаратор С-1, где отделяется от несконденсировавшихся паров. Далее раствор ДЭГа стекает в приемную емкость Е-4.

Отметим ряд преимуществ использования раствора ДЭГа в качестве затворной жидкости в насосе ВН-2. Известно, что давление насыщенных паров ДЭГа на два порядка меньше, чем тот же показатель для воды, традиционно используемой в качестве затворной жидкости в вакуумных насосах установок регенерации гликоля. По этой причине создаются практически идеальные условия для подсоса паров с верха емкости Е-2 и, следовательно, для создания глубокого вакуума. Кроме того, ввиду циркуляции раствора гликоля в качестве затворной жидкости в системе по замкнутому циклу резко сокращается объем промстоков с установки. Это обеспечивает экологическое преимущество процесса.

Для обеспечения полного испарения жидкой фазы поток на выходе из насоса должен находиться в состоянии кипения. Исходя из этого определяют количество жидкой фазы. Расчет ведется в такой последовательности. Сначала при заданном вакууме определяют температуру кипения смеси. Здесь имеются определенные трудности. Это связано с тем, что практически трудно поддерживать постоянный состав жидкой фазы на приеме насоса. На входе сырья в ВА часть легких компонентов испаряется. Следовательно, изменяется состав жидкой фазы, поступающей в колонну. Вторичное изменение состава жидкости происходит после первой циркуляции жидкого потока через испаритель. Подавляющая часть воды (и метанола при его наличии в сырье) испаряется. Также испаряется основная часть гликоля. Паровая фаза выходит из колонны. Жидкая фаза смешивается с новой порцией сырья. Следовательно, состав получаемой смеси отличается от состава предыдущей порции раствора, поступающего на прием насоса. Такое циклическое изменение состава жидкости продолжается практически беспрерывно. Ввиду изменения состава жидкости на приеме насоса количество жидкости, подаваемой в поток, также изменяется. Это создает определенные трудности для регулирования процесса.

В связи с этим предлагается количество жидкости, подаваемой на смешение с сырьем, определить как самый тяжелый состав, т,е. принять, что сырье состоит как бы из одного гликоля. Поскольку состав циркулирующего потока не будет “самым тяжелым”, рекомендованная температура будет иметь большой резерв. В этих условиях для интенсификации процесса потребуется значительно меньше подпиточной жидкости (ПЖ).

Как было показано выше, во входных сепараторах линейных КС из газа выделяется раствор, содержащий гликоль, воду, метанол, соли и механические примеси. Этот продукт также может служить сырьем для установки дистилляционной очистки. Состав продукта, выделяемого из газа, применительно к одной из КС северного МГ приведен в табл. 5.17.

В табл. 5.18 приведены показатели установки для очистки раствора ДЭГа от минеральных солей при работе по базовой (без подачи воды на прием насоса Н-2) и интенсивной (с подачей воды на прием насоса Н-2) технологиям.

Таб л иц а 5.17

Состав жидкости, улавливаемой из газа во входных сепараторах КС

| Номер пробы | Плотность, кг/л |

Массовая доля, % | Содержание механических примесей, г/л | |||

|

Углеводороды | н2о |

СН3ОН | дэг |

|||

| 1 | 1,108 |

0,50 | 27,0 | 0,14 |

72,36 | 1,25 |

|

2 | 1,061 | 63,00 |

10,72 | 0,36 | 25,92 | 21,05 |

| 3 |

1,108 | 0,36 | 19,22 | 12,19 | 68,23 |

1,21 |

| 4 | 1,058 | 64,2 | 9,89 |

0,31 | 25,60 | 22,30 |

| 5 | 1,110 | 0,41 | 20,12 |

0,18 | 79,29 | 1,09 |

| 6 | 1,050 |

63,58 | 10,17 | 0,42 |

25,83 | 22,05 |

|

7 | 1,105 |

0,25 | 18,67 | 0,72 |

80,36 | 0,36 |

|

8 | 1,050 |

66,26 | 8,33 | 0,49 |

24,92 | 18,3 |

|

9 | 1,108 |

0,40 | 17,5 | 1,20 |

80,9 | 1,02 |

|

Ю | 1,052 |

63,3 | 11,09 | 0,68 |

24,93 | 20,09 |

Т абли ца 5.18

Показатели работы дистилляционной установки очистки раствора ДЭГа при работе по базовой (база) и интенсивной (интен.) технологиям

| Показатели | р = 100 мм рт. ст. | р - 300 мм рт. ст. |

||

| база |