Разработка нефтегазовых и нефтегазоконденсатных месторождений и пластов с аномальными свойствами

V РАЗРАБОТКА НЕФТЕГАЗОВЫХ

И НЕФТЕГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И ПЛАСТОВ ГЛАВА С АНОМАЛЬНЫМИ СВОЙСТВАМИ

§ 23. РАЗРАБОТКА МЕСТОРОЖДЕНИЙ ПРИ ЕСТЕСТВЕННЫХ РЕЖИМАХ

Н е ф т е г а з о в ы е м е с т о р о ж д е н и я - это нефтяные месторождения с естественной газовой шапкой. Начальное пластовое давление в них значительно ниже давления насыщения, вследствие чего только часть газа растворена в нефти, остальная же находится над нефтью, образуя первичную газовую шапку.

Н е ф т е г а з о ко н д е н с а т н ые м е с т о р о ж д е н и я - нефтегазовые месторождения, в газовой части которых содержится значительное количество жирного газа-конденсата, представляющего собой в основном смесь углеводородов С3 - С8, а также более тяжелых газов. Считается, что если в 1 м3 газа, находящегося в естественной газовой шапке, содержится 150-200 г конденсата или менее при стандартных условиях, то такое месторождение относят к нефтегазовым. При содержании конденсата в газовой шапке на уровне 200 г на 1 м3 газа месторождение считают нефтегазоконденсатным со средним содержанием конденсата. Содержание конденсата в газе газовой шапки свыше 600 г на один кубометр считается высоким.

Условно принимают, что если 80-90 % углеводородов содержится в природных условиях в газе, а остальная часть в жидкой фазе, т.е. в нефти, то такое месторождение считают газовым или газоконденсатным. При большем содержании углеводородов в жидкой фазе месторождение относят к нефтегазовым или к нефтегазоконденсатным.

В нефтяной части нефтегазовых месторождений находятся нефть вместе с растворенным в ней газом, а также связанная вода. В газовой части этих месторождений имеются газ и связанная вода. Есть предположения, что в газовых частях некоторых нефтегазовых месторождений вместе с газом и связанной водой может содержаться и нефть при небольшой нефтенасы-щенности.

Основное требование, предъявляемое при разработке нефтегазовых месторождений как с воздействием на пласт, так и без такового, состоит в том, что нефть не должна перемещаться в сторону газовой шапки. Иначе говоря, разработка нефтегазового месторождения должна осуществляться таким образом, чтобы газонефтяной контакт не перемещался в сторону газовой шапки. Считается, что нефть, переместившаяся в газовую шапку, создаст в ней остаточную нефтенасыщенность, в результате чего возникают дополнительные потери нефти в газовой шапке, где нефть будет “размазываться” по пористой среде.

При разработке нефтегазовых месторождений на естественных режимах предотвращение перемещения газонефтяного контакта в сторону газовой шапки осуществляется путем поддержания либо нулевого, либо отрицательного перепада пластового давления между нефтяной и газовой частями.

Такая разработка приводит или к недопущению отбора газа из газовой шапки, или к его существенному ограничению, если при этом допускается определенное падение пластового давления в нефтяной части залежи. Однако предотвратить полностью отбор газа из газовой шапки при разработке нефтегазовых месторождений трудно, так как при значительном распространении газовой шапки по площади месторождения образуются газовые конусы. Несмотря на принятие известных специальных мер для предотвращения прорыва газа в нефтяные скважины, количество отбираемого газа из газовой шапки нефтегазовых месторождений ограничивают в основном путем значительного уменьшения дебитов нефтяных скважин, и особенно скважин, находящихся вблизи газонефтяного контакта. Уменьшение же дебитов нефтяных скважин, с одной стороны, и необходимость по экономическим причинам поддержания достаточно высокого темпа разработки, с другой - приводят к потребности бурения повышенного числа скважин, что ухудшает экономические показатели разработки месторождения.

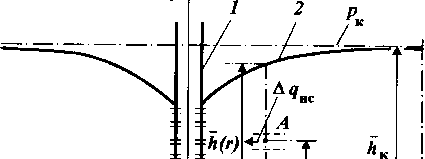

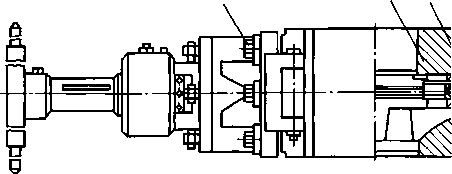

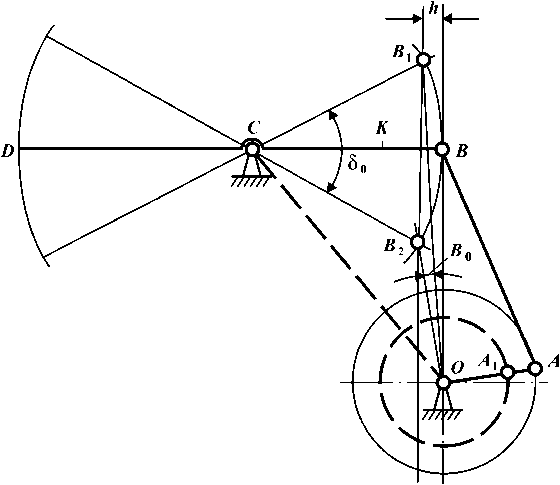

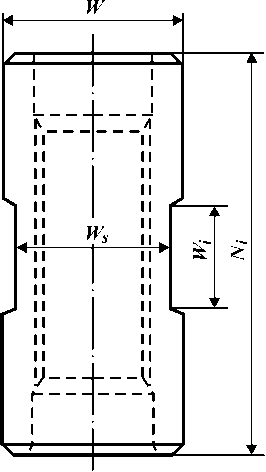

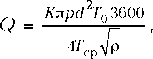

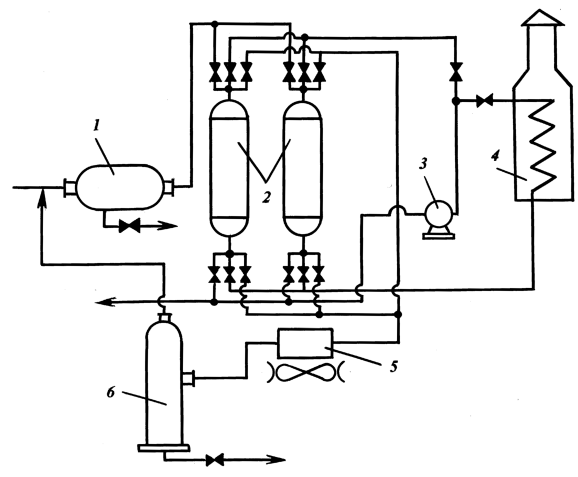

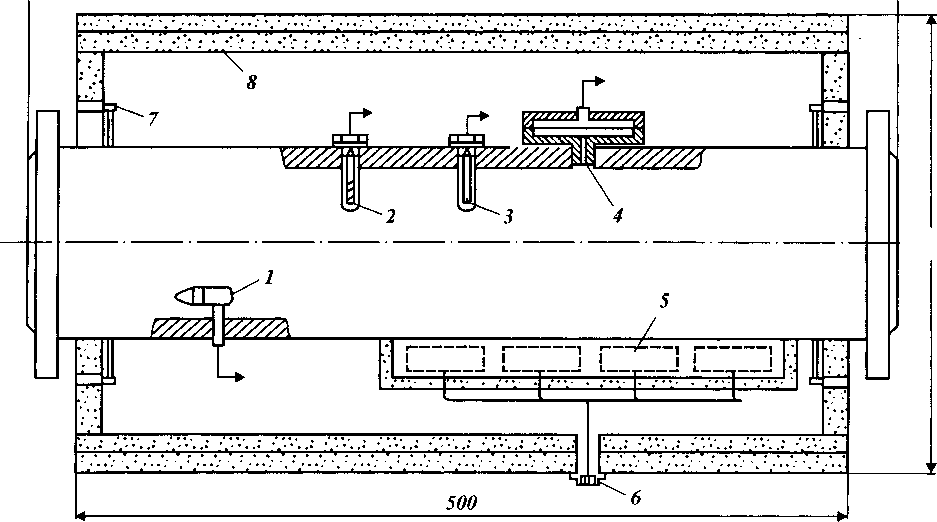

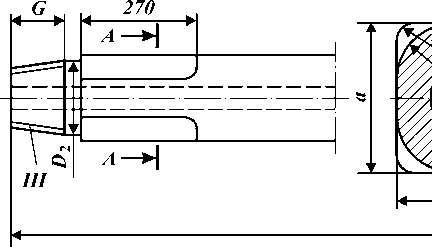

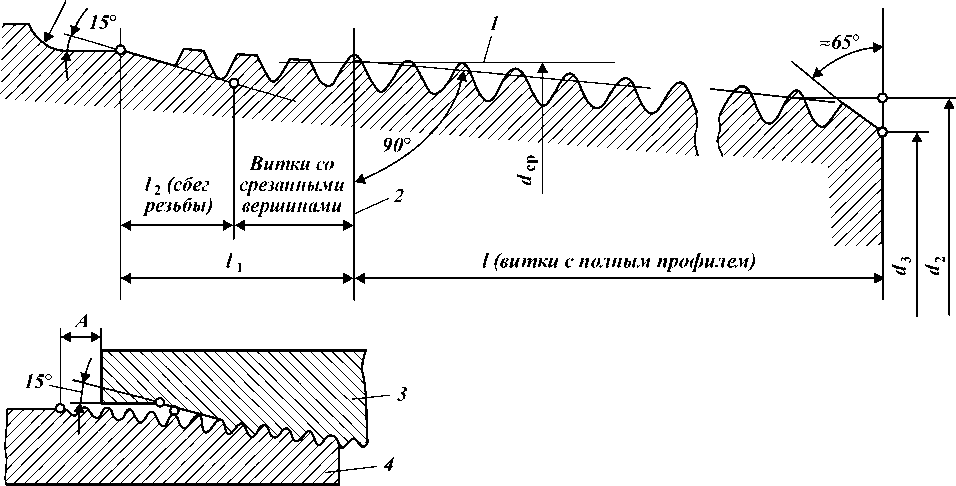

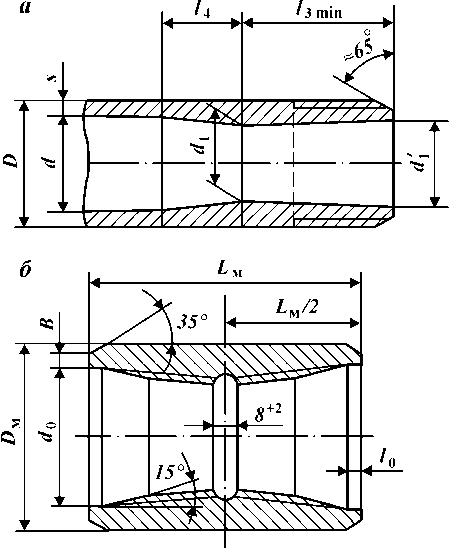

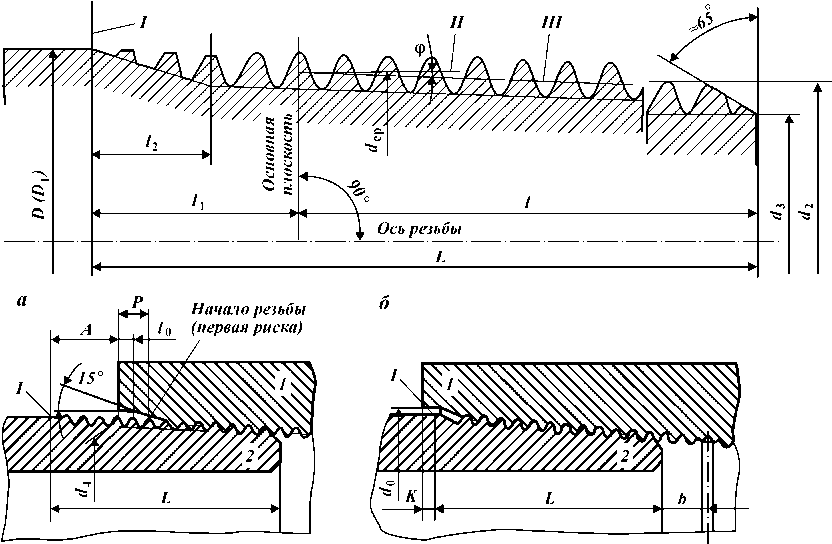

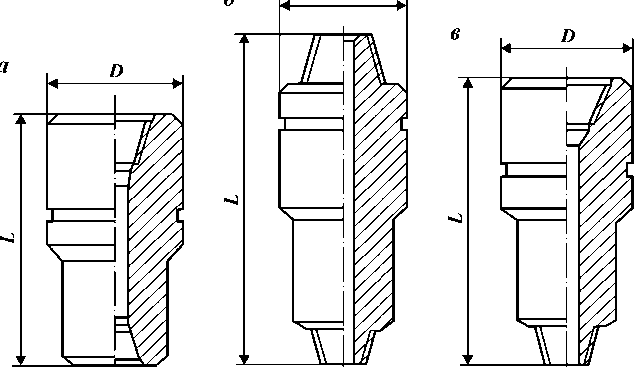

Для того чтобы лучше представить, что дебит нефтяных скважин должен быть действительно малым по причине недопущения подтягивания газовых конусов, рассмотрим упрощенную теорию образования газовых конусов. Допустим, что нефтяная часть нефтегазового месторождения снизу ограничивается подошвой пласта, т.е. не подстилается водой. Приток нефти в скважину, вскрывшую нефтяную часть нефтегазового месторождения по высоте h c, отсчитываемой от подошвы пласта, происходит с образованием газового конуса (рис. 99). Высота столба

7777777777777777777777 q ////////у///////////////////| ^

z n

3

z

Рис. 99. Схема притока нефти к скважине нефтегазового месторождения:

1 - скважина; 2 - поверхность газонефтяного контакта; 3 - перфорированная часть

нефти на некотором расстоянии r от центра скважины равна

h = h (r). На условном контуре питания при r = rK h = h к. Будем считать фазовую проницаемость пласта для нефти кфн равной к. Приток нефти Аднс, проникающей в скважину в радиальном

направлении по высоте A h , приближенно считая его происходящим горизонтально, можно определить следующим образом:

(V.1)

Для давления p(r, z) в точке Л (см. рис. 99), через которую проходит элементарный поток нефти, находящейся на расстоянии r от центра скважины и на высоте z, отсчитываемой от подошвы пласта, имеем следующее выражение:

p(r,z) = pK + y„[h - h(г)] + yH[h(г) - z],

(V.2)

где pк - давление в газовой части месторождения вблизи рассматриваемой скважины; ун и уг - удельные веса соответственно нефти и газа.

Дифференцируя давление p(r, z) по радиусу, на основе (V.2) получаем

![]()

(V.3)

Подставляя (V.3) в (V.1) и устремляя Ah ^ 0, имеем

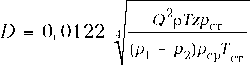

Интегрируя (V.5) еще раз и соблюдая граничные условия h = h к при r = rK, h = h с при r = гс, получаем окончательную формулу для предельного безгазового дебита днс = qнс, т.е. такого дебита, при котором высота столба нефти при r = гс равна h c и в скважину притекает только нефть:

Чн. = пкДу h ^.

(V.6)

И н1п — r.

Оценим предельный безгазовый дебит нефти по формуле (V.6). Имеем

Ду(hK2 - hC2) = 2Дуйср(hK - h.), hcp = (hK - h.)/2. (V.7)

Следовательно, формулу (V.6) можно записать с учетом (V.7) в виде

= ^р ДуДй. (V.8)

. r„

И нШ —

rc

От обычной формулы Дюпюи для напорной фильтрации нефти формула (V.8) отличается тем, что в нее входит ДуД h вместо Дрс = рк - рс.

Поэтому сравним ДуД h с встречающимися в практике разработки нефтяных месторождений величинами р с.

Пусть Ду = 0,8 • 104 Н/м3, Д h = 10 м. Тогда ДуДЬ = 0,8 х х 104 • 10 = 0,8 • 105 Н/м2 = 0,08 МПа.

В практике же разработки нефтяных месторождений Дрс составляет, как правило, несколько мегапаскалей. Таким образом, предельный безгазовый дебит нефтяных скважин нефтегазовых месторождений оказывается меньше обычных дебитов нефтяных скважин чисто нефтяных месторождений в несколько десятков раз. Это обстоятельство и приводит к необходимости сильного уплотнения сетки скважин (до 3-4 • 104 м2/скв.) с целью обеспечения заданного темпа разработки нефтегазового месторождения без воздействия на пласт.

В некоторых особых случаях, например при необходимости отбора безводной продукции, если во время заводнения нефтегазового месторождения образуются стойкие водонефтяные эмульсии, в случаях весьма ценных нефтей, можно разрабатывать неглубоко залегающие нефтегазовые месторождения без заводнения при плотной сетке скважин. Однако такая разработка нефтегазовых месторождений во всех других случаях экономически не оправдана и, кроме того, ведет, по сути дела, к консервации газа в газовой шапке. Поэтому возникает необходимость разработки этих месторождений с воздействием на пласт.

Расчет процесса разработки нефтегазового месторождения без воздействия на пласт осуществляют по той же методике, что и расчет разработки нефтяного месторождения с вторичной газовой шапкой. Эта методика дана в гл. III.

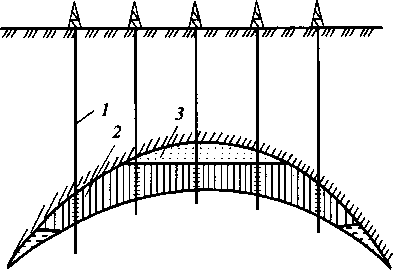

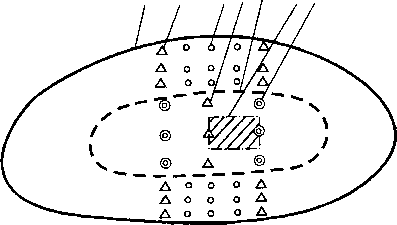

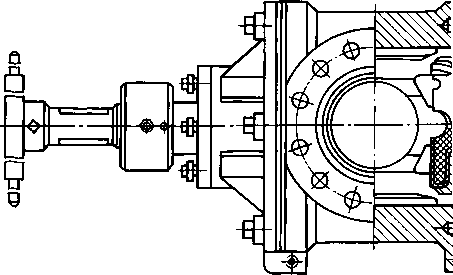

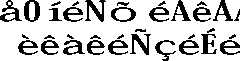

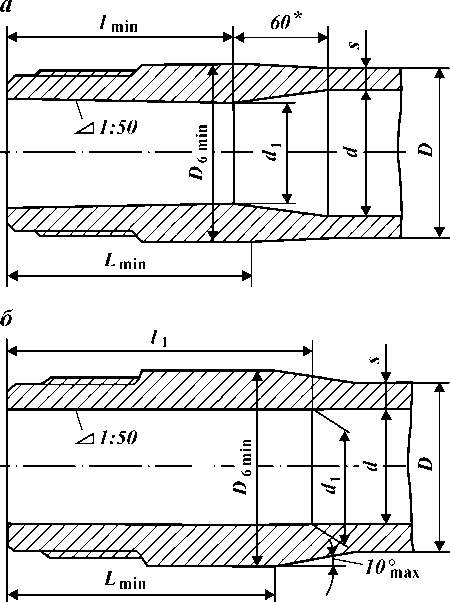

Р а з р а б о т к а н е ф т е г а з о к о н д е н с а т н о г о м е с т о р о ж -д е н и я . Пусть имеем однопластовое месторождение (рис. 100), приуроченное к антиклинальной складке. Продуктивный пласт выклинивается непосредственно за водонефтяным контактом, так что месторождение можно считать замкнутым. В условиях природного залегания месторождение имеет первичную газовую шапку, в газе которой содержится большое количество конденсата. Кроме того, значительное количество углеводородов С3 -С8, т.е. по сути дела конденсата, имеется и в нефти в растворенном состоянии.

Рис. 100. Разрез нефтегазоконденсатного месторождения:

1 - добывающие скважины; 2 - нефтяная часть месторождения; 3 - газоконденсатная часть месторождения (первичная газовая шапка)

Рассматриваемое месторождение можно считать месторождением легкой нефти с газоконденсатной шапкой. Однако для краткости будем называть его нефтегазоконденсатным.

Приток газа и нефти к скважинам можно определять по формулам напорной или безнапорной радиальной фильтрации. Однако разработку месторождения в целом рассмотрим с использованием общих фазовых соотношений и формул многокомпонентного материального баланса.

Прежде всего разобьем углеводородный состав месторождения на три группы: газ, в который входит в основном метан; конденсат, состоящий главным образом из углеводородов C3 - C9, и нефть, содержащую углеводороды С10 и выше.

Газ как компонент будем помечать индексом 1, конденсат -индексом 2 и соответственно нефть - индексом 3. Первый и второй компоненты находятся как в газовой фазе, так и в жидкой. Содержанием нефти в газе будем пренебрегать. Отсюда имеем следующие соотношения:

(V.9)

N1 = G1 + Lv N2 = G2 + L2; N3 = L3,

где N1, N2, N3 - общие массы компонентов в месторождении в целом; G1, G2 и L1, L2, L3 - массы компонентов соответственно в газовой и жидкой фазах.

Будем считать, что второй компонент, т.е. конденсат, неогра-ничено растворяется в третьем, т.е. в нефти, первый же компонент - газ - растворяется в третьем компоненте по закону Генри. Таким образом,

(V.10)

Как и в гл. III, имеем соотношение для суммы объемов компонентов в жидкой фазе в виде

(V.11)

L / PlK + L2 / Р2к + L3/p3 _ \Von-

где s - средняя насыщенность пласта жидкими углеводородами Р1к, Р2к - кажущиеся плотности первого и второго компонентов, растворенных в третьем; р3 - плотность третьего компонента; Уоп - объем пласта, охваченный процессом разработки.

Процесс разработки месторождения будем считать изотермическим. Уравнение состояния реального газа применительно к рассматриваемому месторождению имеет вид

где р- среднее пластовое давление.

![]()

Рг атр

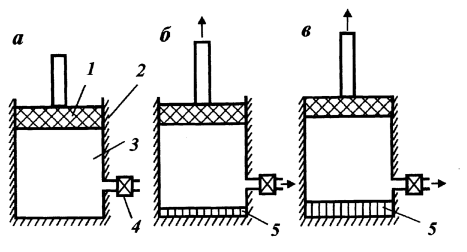

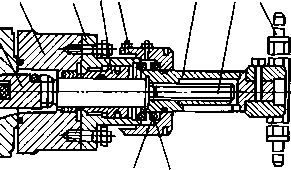

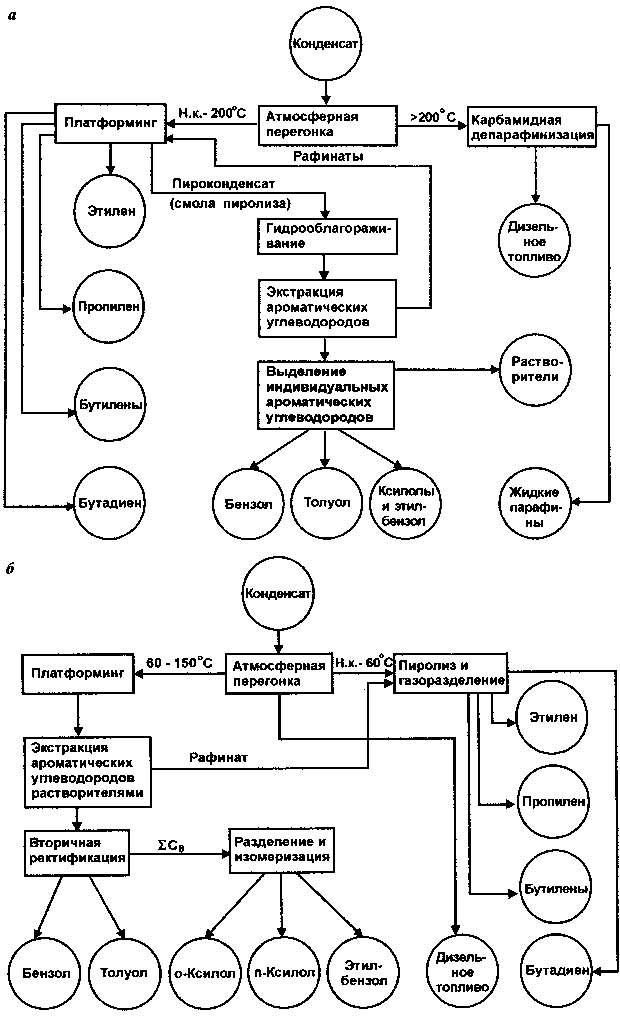

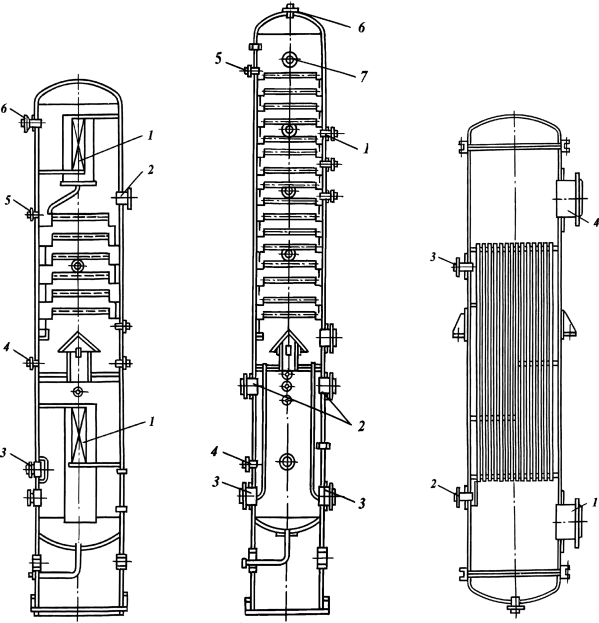

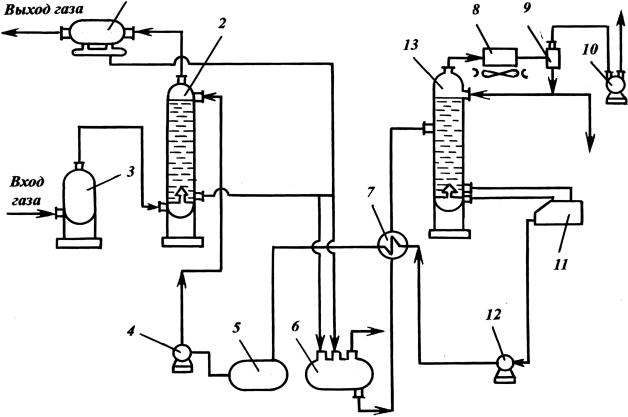

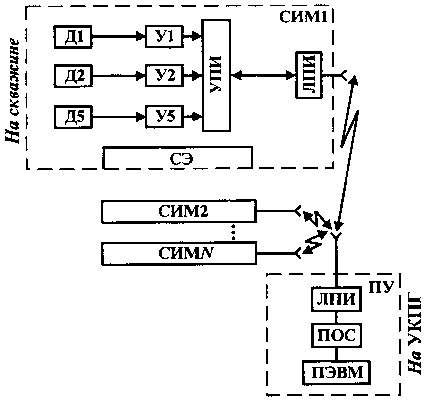

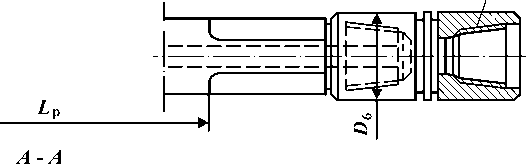

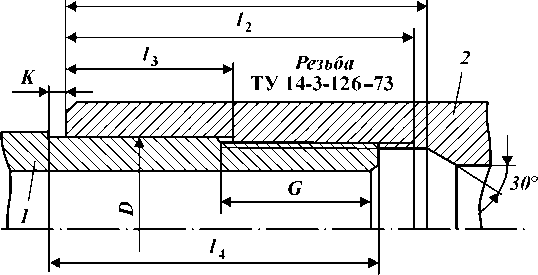

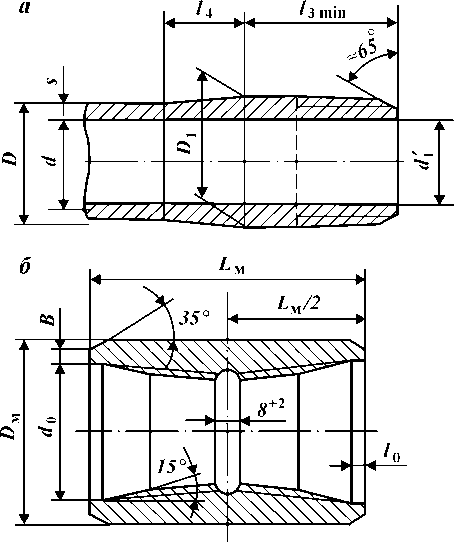

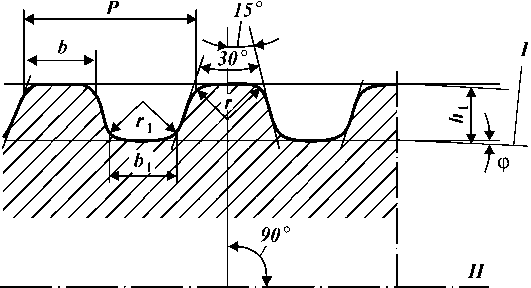

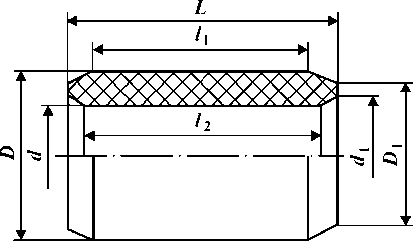

Рис. 101. Схема выпадения конденсата в бомбе pVT:

1 - поршень; 2 - корпус бомбы; 3 - конденсатосодержащий газ; 4 - вентиль; 5 - жидкий конденсат

Система уравнений (V.9) - (V.12) незамкнутая. Для ее за

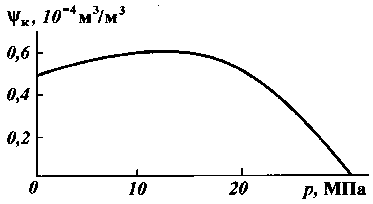

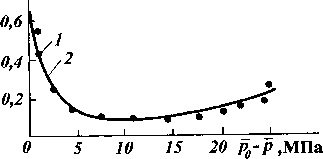

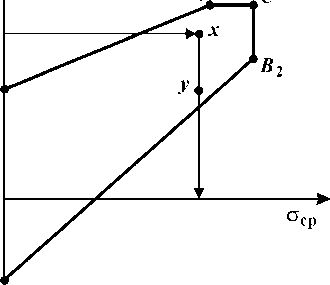

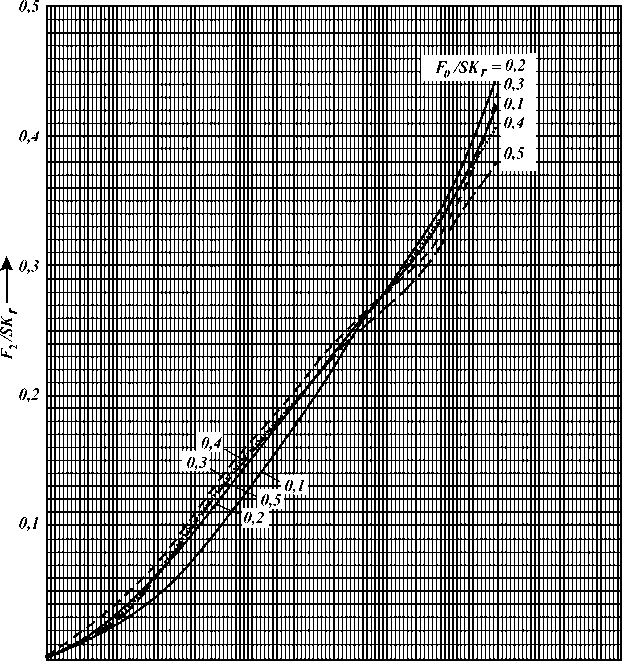

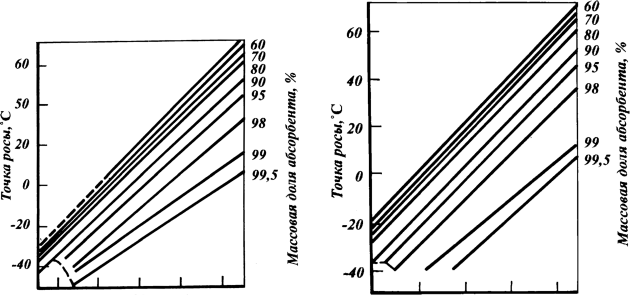

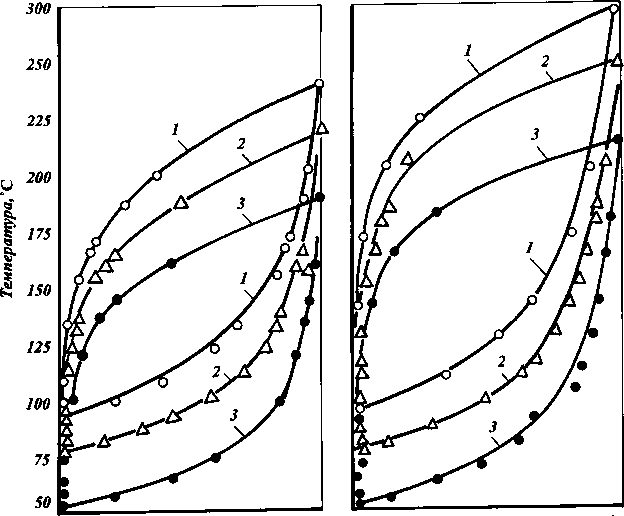

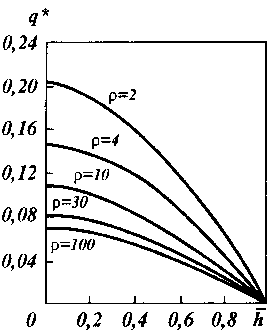

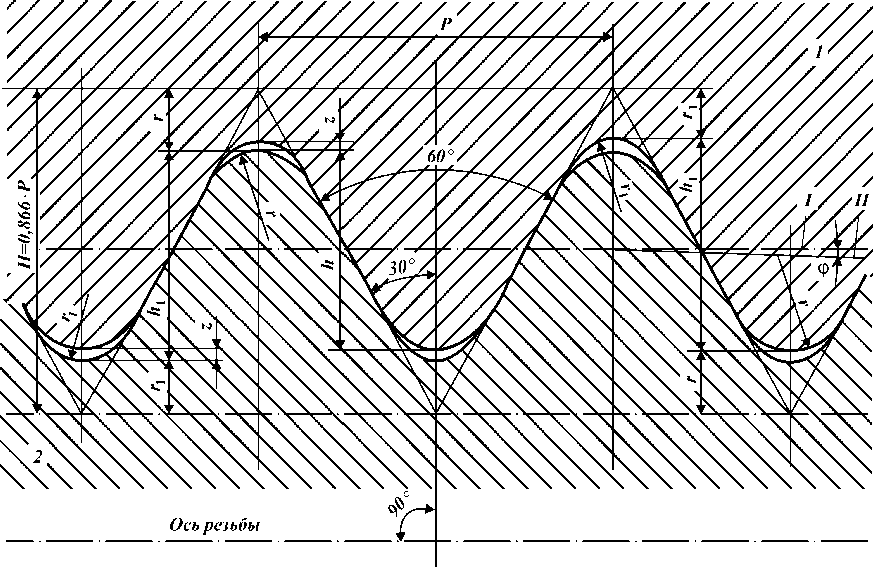

Рис. 102. Изотерма конденсации

мыкания необходимо учитывать соотношение, определяющее массовое содержание конденсата в газе газовой шапки.

Строго говоря, для определения фазового состояния углеводородов в продуктивном пласте следует использовать еще и более общие фазовые соотношения, нежели соотношения, определяемые законом Генри и уравнением состояния реальных газов в виде (V.12). К таким уравнениям относятся уравнения фазовых концентраций, равновесия и более общие уравнения газового состояния. Однако для приближенных расчетов разработки нефтегазоконденсатных месторождений можно пользоваться более простыми соотношениями (V.10), (V.12).

Чтобы понять характер процесса, происходящего в газовой шапке нефтегазоконденсатного месторождения со снижением пластового давления, используем бомбу pVT (рис. 101), в которую помещен газ с конденсатом при начальном пластовом давлении p = p0 (рис. 101, а). Газ с растворенным в нем конденсатом в этом случае состоит из одной фазы. В момент времени t = 0 из бомбы извлекают некоторое количество газа вместе с конденсатом через вентиль 4. Кроме того, поршень 1 также может совершить движение вверх. В результате извлечения газа и конденсата и вследствие некоторого подъема поршня давление в бомбе снизится по сравнению с начальным и в нижней ее части появится слой конденсата (см. рис. 101, б). При дальнейшем извлечении этой смеси давление снизится в большей степени и увеличится количество конденсата, скопившегося в нижней части бомбы (см. рис. 101, в).

Образование жидкой углеводородной фазы в резервуаре со снижением давления за счет постепенного отбора из резервуара углеводородов называется д и ф ф е р е н ц и а л ь н о й к о н де н с а -ц и е й .

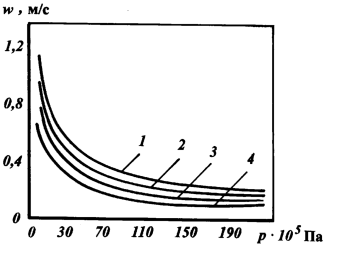

Отношение массы конденсировавшихся углеводородов к массе углеводородного газа, их содержавшего, зависит при изотермическом процессе от давления. Такая зависимость называется и з о т е р м ой к о н де н с ац и и . Она имеет вид, показанный на рис. 102. Некоторое снижение отношения массы конденсиро

вавшихся углеводородов к массе газа связано с обратным (ретроградным) испарением конденсата.

Для расчета процесса разработки нефтегазоконденсатного месторождения важно знать свойственную данному месторождению изотерму конденсации, которую получают в результате лабораторного моделирования процесса истощения нефтегазоконденсатных месторождений в бомбах pVT или на установках с пористой средой.

Для замыкания системы соотношений (V.9) - (V.12) необходимо знать зависимость

G2/G1 _ f (Ро - Р), (V.13)

которую строят с учетом изотермы конденсации для каждого конкретного месторождения.

Если зависимость (V.13) известна, то система соотношений для расчета разработки нефтегазоконденсатного месторождения (V.9) - (V.13) замкнутая, учитывая, что в V.9 даны три уравнения. В этих соотношениях а, р1к, р2к, р3, V^, рат, фср, ргКат -константы. Если величины N1, N2, N3 и функция f (р0 - р) заданы, то имеем семь уравнений для определения семи неизвестных: G1, G2, L1, L2, L3, §ж, р. В зависимости от вида функции f (ро - р) эту систему уравнений можно решить либо в конечном виде, либо с использованием итераций. Величины N1, N2, N3 необходимо знать на каждый момент времени. Любая из них равна ее начальному значению, за вычетом добытого компонента с учетом количества выпадающего конденсата в газонасыщенной части пласта.

П р и м е р . V. 1. Пусть имеем нефтегазоконденсатное однопластовое месторождение (см. рис. 100). Продуктивный нефтегазоносный пласт представляет

Рис. 103. Зависимость f (p - p0)

от p - p 0:

f(p0-p)

1 — экспериментальные точки;

2 - расчетная кривая

собой замкнутый резервуар. Объем пласта, охваченный разработкой, Уоп = = 600 • 106 м3. Начальное среднее пластовое давление p0 = 30 МПа. В газонасыщенной части содержалось при начальном давлении p = p0 800^ 10-6 м3 конденсата на 1 м3 газа в стандартных условиях. Плотность газа в стандар тных условиях рг Кат = 0,85 • 10-3 т/м3, плотность жидкого конденсата р2к = 0,7 т/м3, плотность компонента 3 (нефти) р3 = 0,85 т/м3, кажущаяся плотность газа р1к = 0,3 т/м3, коэффициент растворимости газа а = 10-2 т/(т • МПа).

При начальном средневзвешенном пластовом давлении p 0 в пласте содержалось: компонента 1 (газа) N01 = 85 • 106 т, компонента 2 (конденсата) N 02 = = 112,73 • 106 т, в том числе в газовой шапке G02 = 50,07 • 106 т, компонента 3 (нефти) N03 = 30 • 106 т.

Функция содержания конденсата в газе имеет следующий вид:

f (p0 - p) = 0,6588^e-0'3911(Р°-p) + 10,5 • 10-3(p0 - p)J.

Вид этой зависимости показан на рис. 103. В начальных условиях в пласте находилось нефти (жидкой углеводородной фазы) Nн = L 02 + L 03 = (N 02 - G02) + + L03 = (112,73 • 106 - 50,07 • 106) + 30 • 106 = 92,66 • 106 т.

Текущая годовая добыча нефти изменяется со временем t следующим образом:

дн = 0,3089 • 106 t, т/год.

При этом

q2 = 0,2089 • 106 t, т/год, q3 = 0,1 • 106 t, т/год.

Текущая добыча газа также линейно нарастает со временем.

Требуется определить значения коэффициентов компонентоотдачи n i, П 2, и П3; количество выпавшего в пласте конденсата (компонента 2) после десятилетней разработки месторождения на естественном режиме и изменение со временем средней насыщенности пласта жидкой углеводородной фазой §"ж. При этом формулу закона изменения во времени t средневзвешенного пластового давления будем считать заданной в виде

p = p0 - 1,5t.

Расчет процесса разработки нефтегазоконденсатного месторождения п р и известном законе изменения во времени средневзвешенного пластового давления существенно упрощается.

Приступая к решению рассматриваемой задачи, вычислим вначале накопленную добычу компонента 3 (нефти) Q3. Имеем

L3 _ N03 - Q3 _ 30 • 106 - 5 • 106 _ 25 • 106 т.

Через 10 лет имеем р _ р0 - 1, 5 • 10 _ 30 - 15 _ 15 МПа.

По формуле (V.10)

L1 _ Ь;ар _ 25 • 106 • 10-2 • 15 _ 3,75 • 106 т.

Накопленная добыча компонента 2 за 10 лет

10 t2

Q, _ | 0, 2089 • 106 — _ 10, 445 • 106 т.

2 0 2

Следовательно,

L2 _ L02 - Q2 _ 62,66 • 106 - 10,445 • 106 _ 52,215 • 106 т.

По формуле (V.11) можем установить ?ж. Имеем

_ 1 4 3,75 • 106 52,215 • 106 25 • 1067

sж _-|--+ —:-+-1 _ 0,194.

6 • 108 5 0, 3 0,7 0, 85 J

По формуле (V.12) определим G1 + G2. Получим

+ G2 _ (1 - иЧшРг ат р _ 0806 • 6 • 108 • 085 • 10-3 • 15 _ 6851 • 106 т.

1 2 ратФ ср 0, 1 • 0,9

В то же время на основе приведенной в условии задачи зависимости f = = f ( р 0 - р)

G2/G1 _ 0,6598[e-0' 391М5 + 10, 5 • 10-3 • 15] _ 0,1056.

Таким образом,

G1 + G2 = 68,51 • 106; G2/G1 = 0,1056.

Отсюда

G1 = 61,97 • 106 т; G2 = 6,54 • 106 т;

N1 = Ll + Gt = 3,75 К- 106 + 61,97К 106 = 65,72^ 106 т.

Количество добытого газа (компонента 1)

Ог = N0 1 - N = 85 К 106 - 65,72 К 106 = 19,28^ 106 т.

= 0 > 227; пэком =

0,167.

Л1к

19 , 28•106 85 • 106

Из условия задачи известно, что добыча газа в течение 10 лет нарастает линейно. Примем, что добыча газа из газовой шапки также изменяется со временем по линейному закону.

При начальном пластовом давлении в растворенном в нефти состоянии находилось

L01 = ар0Ь03 = 9 • 106 т газа.

Вместе с нефтью добыто

(9 - 3 • 75)106 = 5, 25 • 106 т газа.

Q„

Из газовой шапки, следовательно, добыто (19,28-5,25) • 106 = 14,03 • 106 т

газа.

Текущая добыча газа из газовой шапки выражается следующим образом:

q гш = at’

Тогда

Qrm = ajtdt = at2/2; a = (14,03 • 106)/50 = 0,2806 • 106;

0

t

Q2r = / q„rn(t)f (р0 - р )dt = 0,1849 •Ю1

1

1

+ 5,25 •Ю-313

(1 - e-

-te

0, 5867

0,5867 2

При t = 10 лет д2г = 1,5 • 106 т.

Количество выпавшего в газовой шапке конденсата G2b = G02 - G2 - д2г = (50,07 - 6,54 - 1,5) • 106 = 42,03 • 106 т.

Таким образом, конденсатоотдача из газовой шапки

15 106

Пкон = -1-—6 * 0,03 = 3%.

50,07 • 106

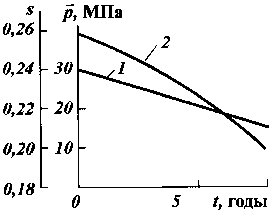

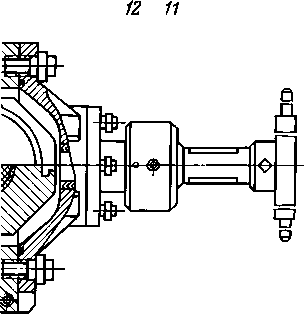

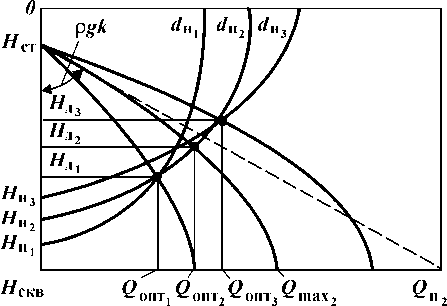

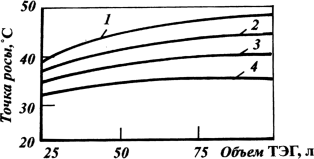

Рис. 104. График изменения во времени пластового давления р и средней насыщенности пласта жидкостью:

1 - средневзвешенное пластовое давление р; 2 - средняя насыщенность эж пласта жидкостью

На рис. 104 показаны графики изменения в течение 10 лет средневзвешенного пластового давления p и средней насыщенности пласта углеводородной жидкостью.

§ 24. РАЗРАБОТКА МЕСТОРОЖДЕНИЙ С ВОЗДЕЙСТВИЕМ НА ПЛАСТ

Разработка нефтегазовых и нефтегазоконденсатных месторождений при естественных режимах приводит к целому ряду трудностей, связанных главным образом с невозможностью достижения высокого темпа отбора нефти из пластов без резкого уплотнения сеток скважин, высокими газовыми факторами в нефтяных скважинах, ограничением отбора газа из газовых шапок, выпадением конденсата в пористой среде пластов. Устранить эти трудности можно путем перехода на разработку месторождений с воздействием на пласт.

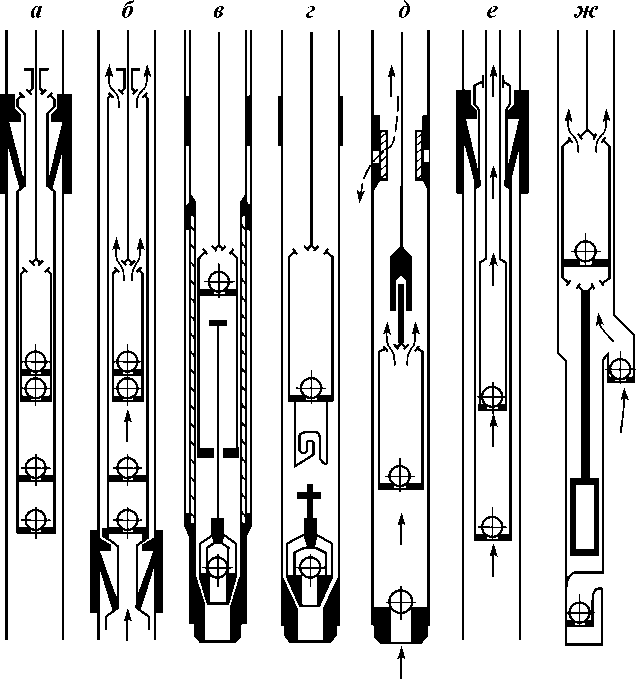

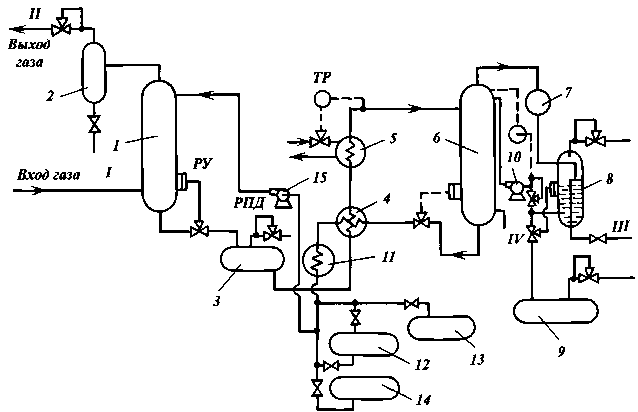

При разработке нефтегазовых и нефтегазоконденсатных месторождений в основном используют следующие специальные системы разработки с воздействием на пласт:

1) система разработки, сочетающая барьерное заводнение с законтурным заводнением;

2) система разработки, сочетающая барьерное заводнение с внутриконтурным и при необходимости с законтурным заводнением нефтяной части месторождения.

В процессе разработки нефтегазоконденсатных месторождений можно применять также систему, предусматривающую сочетание барьерного заводнения с внутриконтурным заводнением нефтяной части месторождения и закачки газа

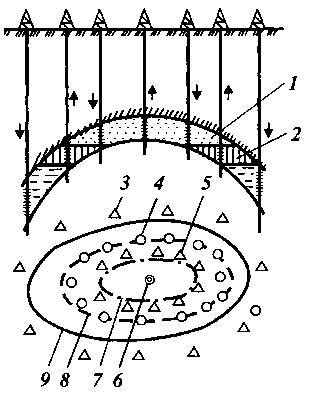

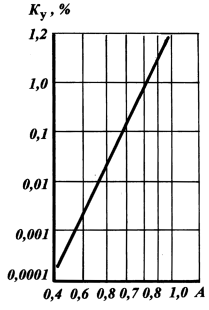

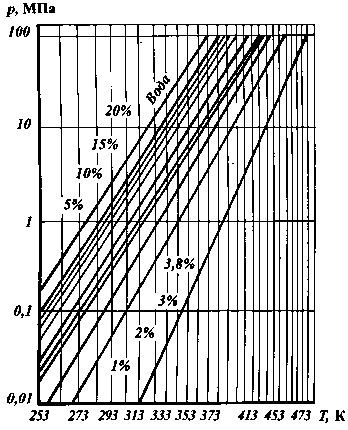

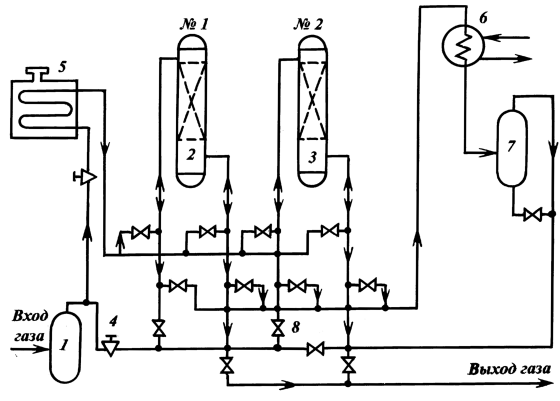

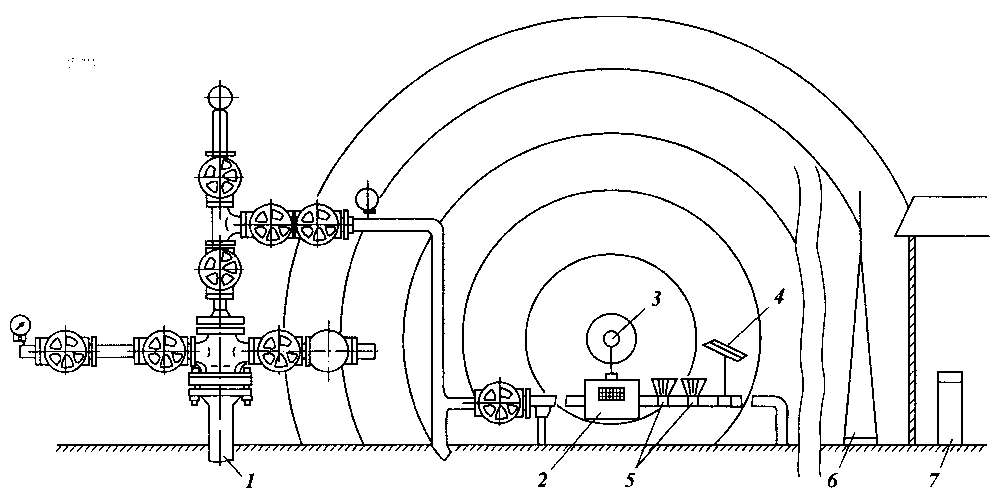

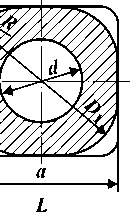

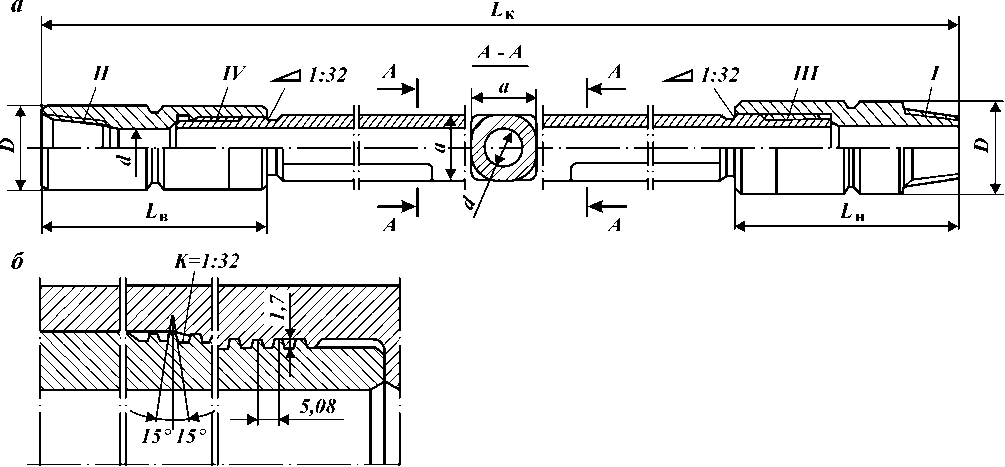

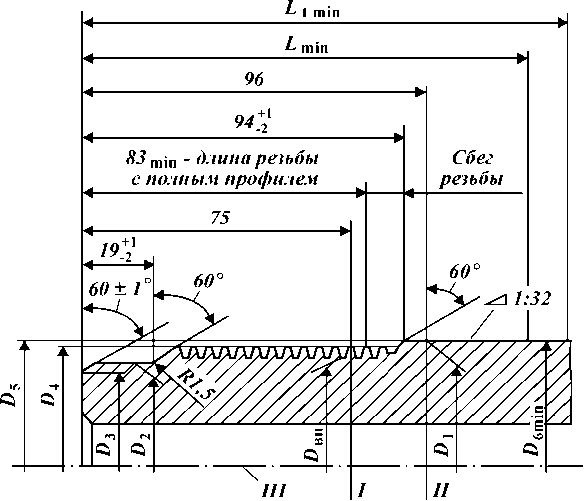

Рис. 105. Система разработки нефтегазового месторождения с сочетанием законтурного и барьерного заводнений:

1 - газонасыщенная часть месторождения; 2 - нефтяная оторочка; 3 - законтурные нагнетательные скважины;

4 - нефтедобывающие скважины; 5 -нагнетательные скважины барьерного заводнения; 6 - газодобывающие скважины; 7 - внутренний контур газоносности; 8 - внешний контур газоносности; 9 - внешний контур нефтеносности

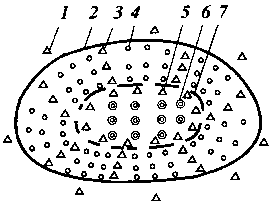

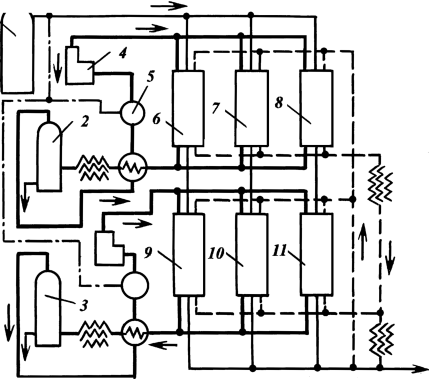

Рис. 106. Система разработки нефтегазового месторождения с сочетанием барьерного, законтурного и внутриконтурного заводнений:

1 - законтурные нагнетательные скважины; 2 - внешний контур нефтеносности;

3 - скважины внутриконтурного заводнения; 4 - нефтедобывающие скважины;

5 - скважины барьерного заводнения;

6 - газодобывающие скважины; 7 - внешний контур газоносности

в его газоконденсатную часть или внутриконтурное заводнение этой части месторождения.

Первую из упомянутых систем используют при разработке нефтегазовых месторождений, имеющих сравнительно небольшую по размерам нефтяную часть, которую называют н е ф т я -н о й о т о р о ч к о й . На эту оторочку вследствие ее небольшой ширины можно пробурить только один-три ряда добывающих скважин. На рис. 105 показана в разрезе и в плане схема расположения скважин при использовании этой системы разработки. Водонагнетательные скважины барьерного заводнения 5 отсекают газовую часть месторождения от нефтяной части. После закачки воды в такие скважины снижается прорыв газа из газовой шапки в добывающие скважины, что препятствует перемещению газонефтяного контакта в газонасыщенную область пласта и в определенной степени позволяет осуществлять независимую разработку газовой и нефтяной частей месторождения.

Применение барьерного заводнения позволяет снизить газовый фактор нефтяных скважин по сравнению с разработкой нефтегазовых месторождений без воздействия на пласт примерно в 1,2-1,5 раза.

Вторая из упомянутых систем предназначена для разработки крупных нефтегазовых месторождений, нефтяные части которых вследствие их значительных размеров нецелесообразно разрабатывать только путем барьерного заводнения. На рис. 106 показана система разработки нефтегазового месторождения второго типа. Нефтенасыщенная часть месторождения (см. рис. 106) имеет большую ширину, так что в этой части можно разместить много полос трехрядной системы разработки с расстоянием между скважинами 500-600 м. Как и в случае системы разработки нефтегазовых месторождений первого типа, при барьерном заводнении искусственно отделяется газонасыщенная часть месторождения от его нефтенасыщенной части, что способствует осуществлению их более независимой разработке с ограничением перемещения нефти в газонасыщенную часть и потери нефти в этой части.

В некоторых случаях с целью дальнейшего снижения прорывов газа из газовой шапки в нефтяные скважины бурят не один, а два барьерных ряда водонагнетательных скважин, отсекающие газонасыщенную часть месторождения от нефтенасыщенной. Это приводит к еще большему снижению газовых факторов нефтяных скважин по сравнению с этими показателями при однорядном барьерном заводнении.

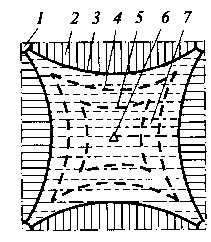

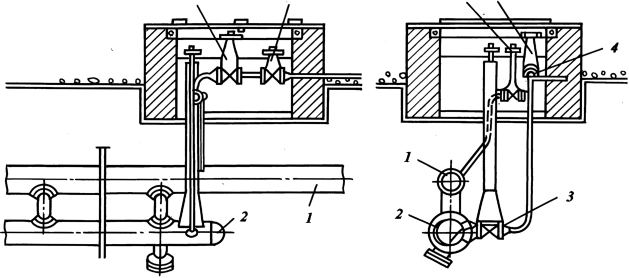

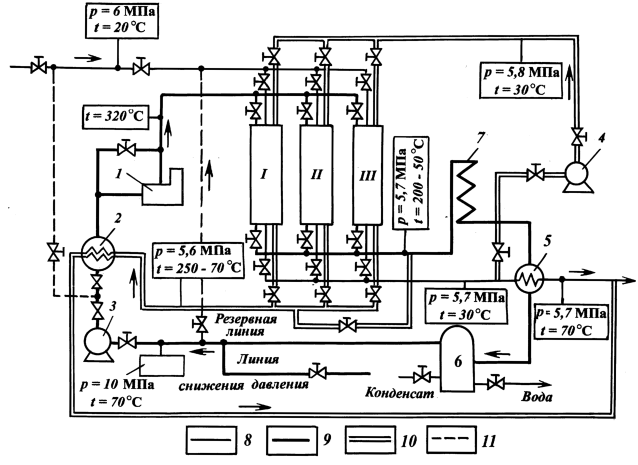

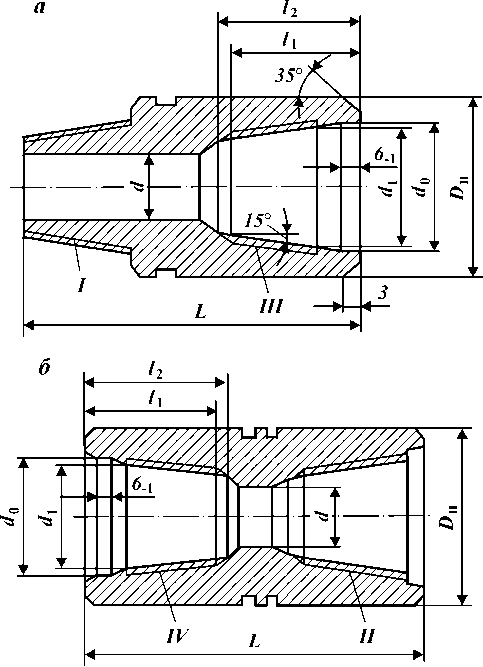

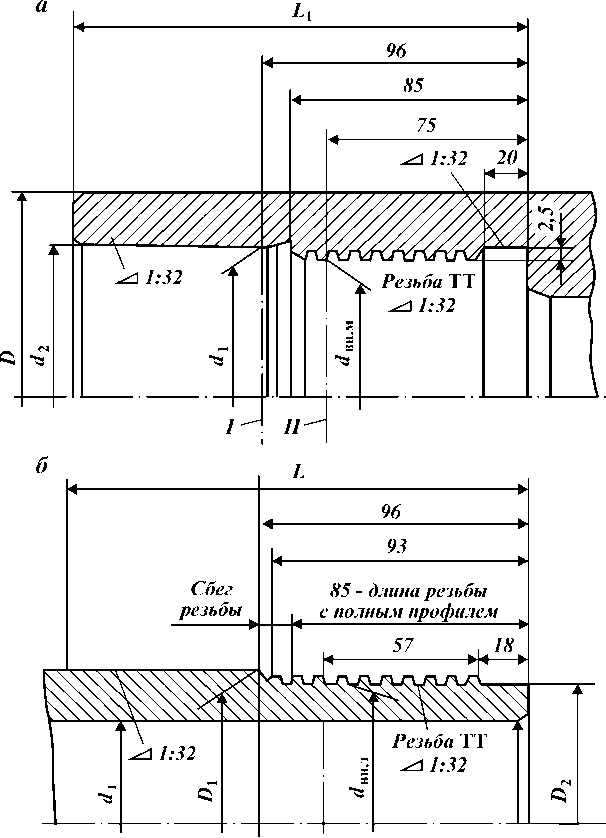

Барьерное заводнение в определенной степени способствует снижению темпа падения давления в газонасыщенной части месторождения при умеренных отборах газа из нее. Если же разрабатываемое месторождение по соотношению пластовых углеводородов близко к газовому или газоконденсатному с нефтяной оторочкой, то главной продукцией такого месторождения будут газ или газ и конденсат, которые необходимо интенсивно извлекать из недр. Барьерное заводнение, если газовая или газоконденсатная часть месторождения обширна, может не обеспечивать компенсацию отбора углеводородов. Пластовое давление в газовой или газоконденсатной части будет падать, хотя и медленнее, чем при режиме истощения, а конденсат будет осаждаться в пористой среде. Для полного поддержания пластового давления в газоконденсатной части месторождения необходимо воздействие именно на эту ее часть путем закачки в нее воды, газа или газоводяных смесей. Заводнение газоконденсатной части нефтегазоконденсатного месторождения можно осуществлять с применением рядной схемы расположения скважин. На рис. 107 показана система разработки нефтегазоконденсатного месторождения с применением трехрядной схемы расположения скважин на нефтенасыщенной его части с барьерным заводнением и однорядной схемы на газоконденсатной части месторождения. При вытеснении как нефти, так и газа вместе с конденсатом из пласта водой, т.е. при разработке путем заводнения нефтегазоконденсатного месторождения в целом, конечный коэффициент вытеснения газоконденсатной смеси водой пк1 достигает порядка 0,75.

Лабораторные опыты показывают, что вытеснение газоконденсатной смеси водой происходит почти поршневым образом, так что в заводненной области пласта остается практически неподвижный защемленный газ вместе с конденсатом, который трудно извлечь из пласта после заводнения. Известно, что га-зоотдача во время разработки газовых месторождений на режиме истощения достигает 0,92-0,95. Газоотдача же при разработке газоконденсатных месторождений на этом режиме составляет

Рис. 107. Система разработки нефтегазоконденсатного месторождения с внутриконтурным заводнением нефтяной и газоконденсатной частей:

1 - внешний контур нефтеносности; 2 - нагнетательные скважины внутрикон-турного заводнения нефтяной части; 3 - нефтедобывающие скважины; 4 - нагнетательные скважины внутриконтурного заводнения газоконденсатной части; 5 - внешний контур газоносности; 6 - элемент системы разработки газоконденсатной части; 7 - газодобывающие скважины

примерно указанную выше величину. Однако при этом вместе с газом из пласта извлекается только до 45-50 % конденсата от его первоначального содержания в газе. Остальной конденсат выпадает в пористой среде и остается неподвижным. Если рассматривать суммарное извлечение углеводородов из газоконденсатной части, включая газ и конденсат, при режиме истощения, то на один стандартный 1 м3 газа вместе с конденсатом, содержащимся в пласте до начала разработки, будет извлечено следующее количество углеводородов: газа Qг = пк1 Р01, конденсата QK = Лк2^о2 Р2. Здесь пк1 - конечная газоотдача; р01 - плотность газа в стандартных условиях; пк2 - конечная конденсатоотдача; f02 - начальное содержание конденсата в газе; р2 - плотность конденсата.

Для количественной оценки извлечения газа и конденсата примем пк1 = 0,9; р01 = К0,85 кг/м3; пк2 =К0,5; f02 = К0,5 • 10-3 м3/м3; р2 = 0,6 • 103 кг/м2.

Тогда количество извлекаемых углеводородов, приходящихся на 1 м3 газа, первоначально содержащегося в пласте,

Qn = QTi + QK1 = 0,9 • 0,85 + 0,5 • 0,5 • 10-3 • 0,6 • 103 = 0,915 кг.

Оценим, какое количество углеводородов Q^, п риходящихся на стандартный 1 м3 газа, первоначально содержавшегося в пласте, будет извлечено при заводнении газоконденсатной части месторождения с учетом того, что конечный коэффициент вытеснения углеводородов при заводнении составит пк1 = Пк2 = = Пк = 0,8. Имеем при тех же исходных данных, что и в случае

разработки газоконденсатной части пласта на режиме истощения,

Ру2 = ПкР01 + Пк /02Р2 = 0,8 • 0,85 + 0,8 • 0,5 • 10-4 = 0,920 кг.

Таким образом, можно заключить, что при заводнении газоконденсатной части месторождения получают на 1 м3 газа, первоначально содержавшегося в пласте, дополнительно всего на 0,005 кг больше углеводородов, чем при режиме истощения. Из изложенного следует, что заводнение газоконденсатного месторождения или газоконденсатной части нефтегазоконденсатного месторождения не всегда однозначно способствует увеличению суммарного извлечения углеводородов - конденсатоотдача может быть увеличена, но газоотдача уменьшится.

Газоконденсатная часть месторождений может разрабатываться также с поддержанием пластового давления путем нагнетания в нее сухого углеводородного газа. Пусть при этом применена однорядная схема расположения скважин, элемент которой выделен на рис. 107 штриховкой. В таком элементе вытесняется жирный газ, содержащий конденсат, сухим газом, закачиваемым в нагнетательную скважину. Будем приближенно считать процесс вытеснения газа прямолинейным, непоршневым, так что на контакте газов будут происходить молекулярная и конвективная диффузии.

Молекулярная диффузия обусловлена хаотическим движением молекул смешивающихся газов, а конвективная - различием истинных скоростей движения частичек газа в порах пласта. Конвективная диффузия зависит от средней скорости движения контакта смешивающихся газов.

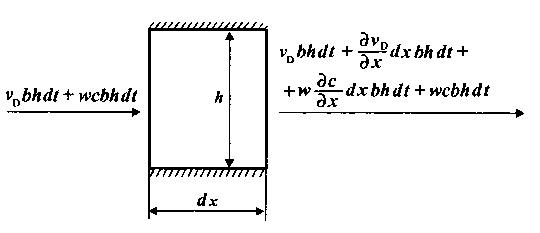

Уравнение молекулярной и конвективной диффузии получают аналогично уравнениям массопереноса в пористой среде с учетом баланса вещества, диффундирующего в элементарный объем пласта и из него, а также вещества, переносимого вместе с потоком газов. Для вывода этого уравнения в прямолинейном пласте рассмотрим элементарный объем bhdx (рис. 108). Через левую грань элементарного объема входит вещество с концентрацией c(x, t), а через правую грань оно выходит. За время dt за счет диффузии поступит количество вещества, равное vDbhdt (vD - скорость диффузионного переноса вещества), а за счет фильтрационного потока - wcbhdt. Через правую грань за счет диффузии с фильтрационным потоком выносится следующее количество вещества:

vDbhdt + dxbhdt + w—dxbhdt + wcbhdt.

dx dx

Рис. 108. Схема элемента прямолинейного пласта

В элементарном объеме пласта за время dt накопится количество вещества, равное — dhdxdt.

дх

Рассматривая приращения вещества с концентрацией c(x, t) в элементарном объеме пласта, получаем дифференциальное уравнение

дС _ _ dVD dt дх

dc -W —. dt

(V.14)

Скорость диффузии вещества в пористой среде можно определить по формуле закона Фика, если вместо коэффициента молекулярной диффузии D0 использовать коэффициент эффективной суммарной диффузии DE, учитывающий как молекулярную, так и конвективную диффузию. Получим

De = D0 + DK, (V.15)

где DK - коэффициент конвективной диффузии.

Тогда формула закона диффузии примет следующий вид:

дс

(V.16)

Vd _ _ DE

дх

Подставив (V.16) в (V.14), получим уравнение диффузии веществ в пористой среде прямолинейного пласта:

_ д 4 D дс 7 w дс

---| De-| _ w —.

дt дх 6 E дх 8

дс

_ -| DE -| _ W

дх

(V.17)

Введем так называемую подвижную систему координат, определяемую переменными

Ц = х - wt; т = t. (V.18)

На основе (V.18) имеем

дС _ дС ; дС _ _w дС + дС

дх дЦ ’ дt дЦ дт '

О х

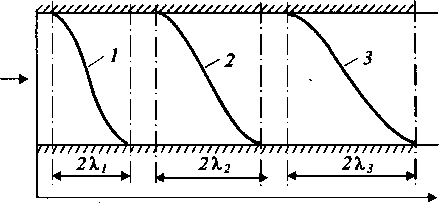

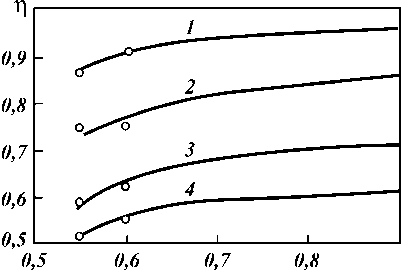

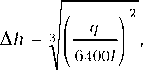

Рис. 109. Кривые распределения концентрации с(х, t) сухого газа в его смеси с жирным:

1 - c(x, Kt)К2 - c(x, t2);КЗ - c(x, Kt3);

Подставив (V.19) в (V.17), получим уравнение диффузии в прямолинейном пласте в подвижной системе координат:

dc = ± De —. (V.20)

Вт ВЦ ВЦ

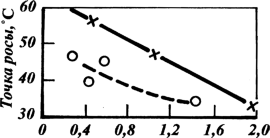

Вытеснение газа газом из пористой среды пластов происходит таким образом, что вследствие диффузии первоначальный контакт газ - газ (рис. 109) размывается. Так, при вытеснении из пласта жирного газа сухим в момент времени t1 концентрация сухого газа в его смеси с жирным изменялась таким образом, как это показано на рис. 109 (см. кривую 1). В этот момент времени длина зоны смещения равна 2Х1. При t = t2 распределение концентрации сухого газа в его смеси с жирным газом таково, что длина зоны смешения составит 2Х2 и т.д.

Это означает, что при подходе к линии добывающих скважин зона смешения может стать достаточно большой и для полной замены в пласте жирного газа сухим понадобится прокачивать через пласт объем сухого газа, существенно превышающий по-ровый объем пласта. Технологически процесс вытеснения из пласта жирного газа сухим осуществляют таким образом, что на поверхности выделяют из газа конденсат, т.е. делают п ластовый газ газоконденсатного месторождения сухим, подают его в компрессоры, дожимают до необходимого давления и закачивают в пласт. Поэтому такая технология разработки газоконденсатных месторождений получила название циклического процесса (сайклинг-процесс).

П р и м е р V 2. Газоконденсатную часть нефтегазоконденсатного месторождения разрабатывают с использованием циклического процесса при однорядной схеме расположения скважин. Расстояние между рядами скважин l = 800 м, толщина пласта, охваченная процессом вытеснения газа газом, h = 10 м, ширина пласта b = 800 м, пористость m = 0,2. Расход сухого газа, нагнетаемого в скважину элемента однорядной системы разработки, q = 100 • 103 м3/сут газа при стандартных условиях (рат = 0,1 МПа). Среднее пластовое давление p = =К 10 МПа.

Определим размер зоны смешения 2X, в момент времени t = t,, когда условный контакт газ - газ (сечение с концентрацией газа с = 0,5) подойдет к линии добывающих скважин. Пласт сильнонеоднородный, так что эффективный коэффициент диффузии DE = 10-5 м2/с. Решать задачи диффузии газа в газ можно методом интегральных соотношений Г.И. Баренблатта.

Распределение концентрации сухого газа в смеси с жирным запишем в виде

3

![]()

Выполним следующие граничные условия:

с (0, t) = 0,5; с (X, t) = 1; с (-X, t) = 0, dc(±X, t)/d'g = 0.

Выполняя эти условия, получаем систему уравнений А + В + С = 1; А - В - С = 0; В + 3С = 0.

Отсюда А = 0,5; В = 0,75; С = -0,25.

Таким образом,

![]()

Подставляя это выражение для концентрации с(^, t) в уравнение (V.20) и решая его методом интегральных соотношений, имеем

XdX = 4DEdt.

Отсюда

2X = (32DEt)1/2.

Вычислим время t,. Имеем в условиях пласта

qп = qPii/ Р = 100 • 103 • 0,1/10 = 103 м3/сут;

w = q/bhm = 103/(800 • 10 • 0,2 • 0,864 • 105) = 0,723 • 10-5 м/с;

t* = 800/(0,7234 • 10-5 • 0,864 • 105) = 1280 сут = 3,5 года.

Отсюда

2X(t,) = (32 • 10-5 • 1280 • 0,864 • 105)1/2 = 188,1 м.

Таким образом, область смешения вытесняемого и вытесняющего газов будет занимать в пласте довольно значительный размер. Для полной замены в пласте жирного газа сухим потребуется закачать около 1,5 порового объема газа, приведенного к пластовым условиям.

§ 25. РАЗРАБОТКА ГЛУБОКОЗАЛЕГАЮЩИХ ПЛАСТОВ С АНОМАЛЬНО ВЫСОКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ И МЕСТОРОЖДЕНИЙ НЕНЬЮТОНОВСКИХ НЕФТЕЙ

Нормальное начальное пластовое давление примерно равно гидростатическому. Если же начальное пластовое давление близко к вертикальному горному, т.е. геостатическому, то такое давление считают аномально высоким или аномальным. Создается такое давление чаще всего в замкнутых пластах, залегающих на глубинах свыше 3,5-4 км. В соответствии с соотношением (II. 64) при высоком средневзвешенном пластовом давлении р среднее нормальное напряжение о сравнительно низкое. Следовательно, породы пласта в течение длительного геологического времени оставались мало нагруженными и поэтому слабо уплотненными. При разработке нефтяного месторождения с аномально высоким пластовым давлением без воздействия на пласт пластовое давление быстро снижается. За весь период разработки изменение средневзвешенного пластового давления Ар может составить величину, сравнимую с начальным пластовым. При этом среднее нормальное напряжение, пористость и проницаемость пород пласта, особенно с учетом их первоначальной слабой уплотненности, изменяются нелинейно.

При нелинейной упругой и пластической деформациях пород в случае уменьшения пластового давления зависимость пористости m от среднего нормального напряжения можно представить в следующем виде:

m _ m0e_|3c(°_°o). (V.21)

Масса нефти Мн, насыщающей деформирующийся пласт,

выражается таким образом:

Мн = Рн ^п(1-0, (V.22)

где рн - плотность нефти; Уп - поровый объем пласта; 5св -насыщенность пласта связанной водой. Имеем для текущей добычи нефти из месторождения в целом дн(0 следующее выражение:

(kt _ _dMs / dt _ _ dtL vn + pH dVLj (1 _ SCB) (v.23)

Зависимость плотности нефти от давления имеет следующий вид:

Рн = Рн0 [1 + вн(р - P0)]- (V.24)

Учитывая соотношение (II. 64) между о и р, из (V.21) получаем

m = m0 евс(р-Ро). (V.25)

Поскольку Уп = mVпл (Упл - общий объем пласта), на основе (V.22)-(V.25) получаем при р = р

Ян(° = -f dPrV + рн dvrI (- Sc=) =

5 dt dt Г ’ _ (V.26)

= -РнотоЧы { невс(р - Ро) + [1 + в н(р - Р0)] в с евс(р - Ро) | | (1

dt

Интегрируя (V.26), имеем

1 - Д-вс (Ро - р) + вн(ро - р )Д-вс(ро - р)

t

0н(0 = Гq (t)dt = р отоУ (1 - s )

н J ~н г но о пл св

о

(V.27)

Таким образом, по формуле (V.27), зная Рн(0 и значения исходных параметров, можно рассчитать изменение во времени средневзвешенного пластового давления р.

Рассмотрим изменение дебитов скважин при разработке пласта, сложенного сильнодеформируемыми горными породами -коллекторами нефти, для чего получим аналог формулы Дюпюи для данных условий. При этом необходимо учитывать зависимость проницаемости пород-коллекторов от среднего нормального напряжения. Для терригенных пород эту зависимость принимают обычно в следующем виде:

k = k0 К**(о-°о), (V.28)

где Рк - коэффициент изменения проницаемости горных пород за счет сжимаемости; k = k0 при о = о0.

Вообще говоря, Рк отличен от вс и, как правило, Рк > вс. Для радиального притока нефти к добывающей скважине в случае изменения проницаемости пород по закону (V.28) имеем следующее выражение:

qн = ЪхкЪ двк(р-ро)г Ф, (V.29)

u dr

1 н

где q^ - дебит скважины.

Интегрируя (V.29), получаем следующую формулу для дебита скважины, эксплуатирующей сильнодеформируемый пласт:

А-РК(Ро - рс> _ А-Р>о - Рк>

-2лк h

о

(V.30)

q

HC

r

c

Если задано изменение во времени текущей добычи нефти из месторождения в целом qE = qs(t), то после определения накопленной добычи нефти Qs(t) в каждый момент времени можно по формуле (V.27) рассчитать изменение во времени средневзвешенного пластового давления р , а затем по формуле (V.30) - дебиты скважин.

При разработке замкнутых пластов с трещинной пористостью в случае значительного изменения пластового давления и, следовательно, сильной деформации пород происходит более резкое изменение продуктивности скважин вследствие смыкания трещин, чем при разработке сильнодеформируемых пластов, сложенных терригенными породами.

Трещинная пористость пород с изменением средневзвешенного пластового давления р составит

mT = m0T[1 -вт(ро - р>]. (V.31)

Проницаемость k пород с трещинной пористостью с изменением пластового давления будет

кт = кот[1 -вт(Ро - Р)]3. (V.32)

В приведенных формулах вт - коэффициент изменения трещинного пространства пород с изменением внутрипорового давления р; mOT, kOT - соответственно начальные значения трещинной пористости и проницаемости.

Для разработки пласта с трещинной пористостью можно за

писать выражение, аналогичное (V.26). Имеем

qH(t> = -рнототЧл{н[1 - вт(Ро - Р) + [1 - вн(Ро - Р) вт}¦ (V.33)

В результате интегрирования (V.33) получим t

Qh(0 = f qH(t)dt = РнототЧл [(в т + в н)(Ро - Р > + в нв т(Ро - Р >2 /. (V.34)

Соответственно для радиального притока нефти к скважине, эксплуатирующей сильнодеформируемый пласт с трещинной пористостью, имеем 2nk h

dp. (V.35)

i+в т(р _ Р0)

Чнс

dr

После интегрирования (V.35)

(V.36)

q

нс

nko.h\\ + вт(Рк _ Р0)]4 _ f1 + [(Рс _ р0)]4

r

2р ц 1п —

т н r

c

Кратко рассмотрим иной случай разработки пластов с аномальными свойствами, содержащих неньютоновскую нефть. Чаще всего к числу таких нефтей относятся нефти с начальным градиентом сдвига, фильтрация которых происходит по закону, предложенному А.Х. Мирзаджанзаде. Чтобы нефть, обладающая начальным градиентом сдвига, стала фильтроваться в пористой среде, необходимо к этой среде приложить градиент давления больший, чем это следует из закона Дарси. В тех областях пласта, где градиенты давления незначительны, нефть не будет двигаться, и в этих областях образуются застойные зоны. Такие зоны могут быть в неоднородных пластах, в областях с пониженной проницаемостью и даже в пластах с малой неоднородностью, где скорости фильтрации небольшие. Образование застойных зон ведет к уменьшению конечной нефтеотдачи пластов.

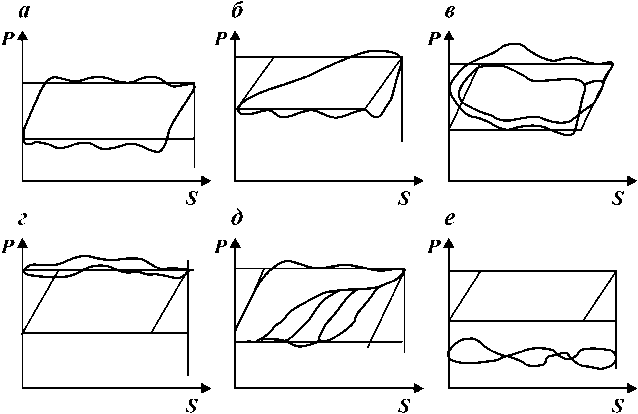

На рис. 110 показана схема элемента пятиточечной системы разработки пласта, содержащего нефть, обладающую начальным градиентом сдвига. При вытеснении такой нефти из пласта водой водонефтяной контакт по мере его продвижения будет последовательно занимать положения 1, 2, 3, 4. Как видно, водонефтяной контакт сильно деформируется, и к добывающим

Рис. 110. Схема элемента пятиточечной системы разработки:

1 - добывающие скважины; 2 - целики нефти;

3 - положение водонефтяного контакта в момент времени t3; 4 - положение водонефтяного контакта в момент времени t2 < t3; 5 - положение водонефтяного контакта в момент времени tx < <Kt2; 6 - нагнетательная скважина; 7 - обвод-нившаяся область пласта скважинам подтягиваются языки обводнения, образуя целики нефти. В тех случаях, когда нефть является ньютоновской жидкостью и справедлив обобщенный закон Дарси для фильтрации нефти и воды, эти целики нефти в конце концов при так называемой бесконечной промывке пласта, т.е. при прокачке через пласт больших объемов воды, многократно превышающих его поровой объем, будут вымыты из пласта. Если же нефть обладает начальным градиентом сдвига, то целики нефти, образовавшиеся в областях пласта, где градиент давления меньше начального градиента сдвига, так и останутся в пласте неизвле-ченными.

Нефти некоторых месторождений даже в естественных гео-лого-физических условиях, существовавших в пластах месторождения до начала их разработки, могут обладать начальным градиентом сдвига. В других случаях нефти, особенно обладающие значительным содержанием парафина, приобретают свойства неньютоновских жидкостей в результате изменения фазового состояния углеводородов в пластах, например, выделения газа из нефти и изменения температурного режима во время закачки в пласты воды с температурой ниже температуры кристаллизации парафина, растворенного в нефти.

Если месторождение, содержащее высокопарафинистую

нефть, предполагается разрабатывать с применением только заводнения, то закачка воды в пласты с температурой ниже температуры кристаллизации парафина недопустима. В этом случае необходимо закачивать воду, подогретую до температуры, превышающей температуру кристаллизации парафина.

П р и м е р V.3. В разработку вводится однопластовое месторождение, залегающее на глубине 2200 м, но с аномально высоким начальным пластовым давлением р0 = 50 МПа. Объем пласта, вводимого в разработку, VM = 100 х х 106 м3. Содержание связанной воды в пласте очень мало, так что можно полагать 5св = 0. Пласт насыщен нефтью с начальной плотностью рн0 = 0,85 т/м3. Сжимаемость нефти рн = 10-4 1/МПа. Пористость пласта изменяется с изменением пластового давления в соответствии с зависимостью (V.21), причем m0 = = 0,33, pc = 10-2 1/МПа, вязкость нефти ин = 2 • 10-3 Па • с. Проницаемость изменяется с изменением пластового давления по формуле (V.28). При этом k0 = 0,1 мкм2, = 2 • 10-2 1/МПа. Толщина пласта, охваченного разработкой,

h = 20 м, тк = 800 м, гс = 0,08 м. Определим, сколько нефти будет извлечено из пласта, если средневзвешенное пластовое давление р снизится от 50 до 10 МПа, и каким будет дебит одной скважины по сравнению с первоначальным. При этом принимаем, что перепад давления Дрс = рк - рс остается постоян

ным, равным 5 МПа.

Используя формулу (V.27), получим

f -2 -2 7

Он = о, 85• о, 33 • 1о8|1 - е-1° ' 40 + 10-4 • 4ое-1° •40 " """" '"я" "" "00268) = 9,173 • 106 т.

![]()

Начальное содержание нефти в пласте GH„ = тоУплрно = о, 33 • 1о8 • о, 85 = 28, о5 • 1о6 т.

Следовательно, нефтеотдача за счет сжатия пористой среды 9 173 • Ю6

П = 9173 1о = о,

327.

28, о5 • 1о6

Дебит одной скважины определим по формуле (V.30). В начале разработки месторождения, т.е. при ро = Рк

. е-:м(г2-58

qнс0 =-2-т-— = о, 325 • 1о-2 м3 / сут = 281 м3 / сут.

2 • 1о-2 • 2 • 1о-3 • 9,2 • 1о-6

Когда средневзвешенное пластовое давление снизится до р = 10 МПа, дебит скважины

6,28 • 1о-13 • 2о6е' ’•1о-2^/о

2 • 1о-2 • 2 • 1о-3 • 9,2 • 1о-6

Как видно из данного примера, только за счет сжатия пород-коллекторов пласта при снижении средневзвешенного пластового давления с 50 до 10 МПа из пласта будет “выдавлено” 9,173 • 106 т нефти, и нефтеотдача составит 0,327. При этом дебит добывающих нефть скважин уменьшится более чем в 2 раза.

П р и м е р V.4. Пусть имеем пласт с чисто трещинной пористостью, обладающий теми же параметрами, что и рассмотренный в примере V.3 пласт, сложенный терригенными породами. Будем считать рт = рс. При снижении средневзвешенного пластового давления от 50 МПа из пласта будет извлечено количество нефти, вычисляемое по формуле (V.34), а именно:

QH = о,85 • о,33 • 1о8[(1о-8 + 1о-1о)4о • 1о6 + 1о-8(4о • 1о6)2] = 11,38 • 1о6т.

При этом нефтеотдача

П = QH /GhC1 = 11,38 • Ю6/28, о5 • 1о6 = о, 4о6.

Дебит добывающей скважины, эксплуатирующей пласт с трещинной пористостью, определим по формуле (V.36).

Имеем вначале разработки пласта

3,14• 1о-13 • 2о[1 - (1 - 1о-2 • 5)4] ^ _ 3.

qHd) =

--8 3-— =

273, 5 м3 / сут.

При снижении средневзвешенного пластового давления до 10 МПа

3,14• 1о-13 • 2о[(1 - 1о-2 • 4о)4 - (1 - 1о-2 • 45)4] 3/

Как видно из приведенных результатов, количество извлеченной нефти из пласта с трещинной пористостью будет более высоким, чем из пласта, сложенного терригенными породами, при аналогичном снижении средневзвешенного пластового давления. Дебит же скважин вследствие сильной деформации трещин снижается более значительно в пласте с трещинной пористостью, чем в пласте с терригенным коллектором.

§ 26. ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ПРОБЛЕМЫ РАЗРАБОТКИ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ И ПЛАСТОВ С АНОМАЛЬНЫМИ СВОЙСТВАМИ

В Российской Федерации накоплен значительный опыт разработки нефтегазовых месторождений как на естественных режимах, так и с воздействием на пласты посредством заводнения.

Разработка, например, Анастасиевско-Троицкого месторождения в Краснодарском крае осуществляется с самого начала без воздействия на пласт. Такая разработка действительно, как и следует из теории, потребовала ограничения дебитов добывающих нефть скважин и, следовательно, разбуривания месторождения по плотной сетке скважин при Sc, равном порядка 24-104 м2/скв, а также принятия мер по недопущению перемещения газонефтяного контакта в газонасыщенную часть месторождения.

Ряд нефтегазовых месторождений и отдельных горизонтов разрабатывается с использованием барьерного заводнения. Опыт показывает, что при таком заводнении газовые факторы нефтяных скважин уменьшаются почти в 2 раза по сравнению с газовым фактором при разработке нефтегазовых месторождений на естественных режимах.

Однако в результате приобретенного опыта разработки нефтегазовых и нефтегазоконденсатных месторождений перед нефтяниками возникли две специфичные для этих месторождений проблемы.

Первая из них соответствует тем случаям, когда нефтяная часть месторождения представляет собой узкую область, т.е. нефтяную оторочку, и заключается в обеспечении эффективной ее разработки. На такой оторочке оказывается нецелесообразным располагать более одного ряда добывающих скважин. При активной законтурной воде добывающие скважины, разрабатывающие нефтяную оторочку, быстро обводняются. Если же законтурная вода не активна, то при отсутствии барьерного заводнения резко возрастают газовые факторы добывающих нефть скважин. При использовании барьерного заводнения такие скважины быстро обводняются. Во всех описанных случаях разработки нефтегазовых месторождений с узкими нефтяными оторочками нефтеотдача оказывается низкой. Она составляет 12-15 % даже при незначительной вязкости нефти. Нефтяные оторочки с повышенной вязкостью нефти эффективно разрабатывать еще труднее.

Вторая проблема связана, как уже упоминалось, с извлечением конденсата из нефтегазоконденсатных месторождений. Заводнение месторождений, позволяя в принципе повысить конденсатоотдачу и нефтеотдачу, не всегда приводит к увеличению общей углеводородоотдачи, так как газоотдача при этом снижается.

Количество извлекаемых углеводородов из нефтегазоконденсатных месторождений можно увеличить, используя методы комбинированного воздействия на газоконденсатную часть месторождений путем закачки в нее газа и воды. Однако проблема достижения наиболее полного извлечения конденсата при общем повышении углеводородоотдачи все еще остается до конца не решенной.

Опыт разработки глубокозалегающих коллекторов с аномально высоким начальным пластовым давлением, сильноде-формируемых в процессе извлечения из них углеводородов, еще невелик во всем мире. Однако число месторождений, продуктивные пласты которых залегают на больших глубинах, возрастает, и поэтому проблема разработки сильнодеформируемых пористых и трещиноватых коллекторов будет представлять с каждым годом все больший интерес для нефтяной промышленности.

Решение проблемы разработки месторождений нефтей с неньютоновскими свойствами во многом связано с использованием физико-химических и особенно тепловых методов разработки.

Контрольные вопросы

1. В каких случаях при разработке нефтегазовых залежей ограничивают дебит скважин? Выведите формулу для определения предельного безгазового дебита скважины.

2. Каким образом можно обеспечивать неподвижность газонефтяного контакта при разработке нефтегазовых залежей?

3. Какие системы и технологические методы разработки используют при воздействии на пласты нефтегазовых и нефтегазоконденсатных месторождений?

4. Выведите и объясните систему уравнений для расчета процесса разработки нефтегазоконденсатного месторождения методом многокомпонентного материального баланса.

5. Выведите формулу для притока нефти к скважине из сильнодеформируемого пласта при экспоненциальной зависимости проницаемости от перепада давления.

6. Какие осложнения возникают при разработке месторождений, содержащих жидкость с неньютоновскими свойствами?

eeeiaQeQoAeeeeQeO eAeei^eQAQaO

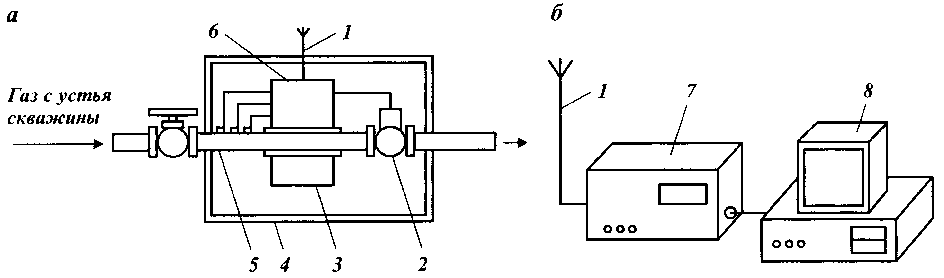

Противовыбросовое оборудование является герметизирующим устройством, которое устанавливают на устье скважины для предотвращения выбросов и воздействия на скважину при газонефтеводопроявлениях. При помощи противовыбросового оборудования выполняют:

герметизацию устья при наличии и отсутствии труб в скважине; расхаживание и проворачивание (вращающийся превентор) бурильного инструмента при загерметизированном устье с целью недопущения его прихвата;

восстановление циркуляции промывочной жидкости с противодавлением на пласт;

быстрое снижение давления в скважине; закачку раствора через затрубное пространство.

При ремонте скважин, в отличие от бурения, для предотвращения выбросов применяют только один плашечный превентор или ГУУС (герметизирующее устройство устья скважин) в зависимости от типа бурового станка, высоты расположения рабочей площадки. Так, на Краснодарском подземном газохранилище, где глубина скважин 1050 м и максимальное пластовое давление составляет 12 МПа, ремонт ведут при помощи установок А-50М, где высота рабочей площадки составляет 1,5 м. Здесь в основном применяют ГУУС. В отдельных ситуациях используют превентор плашечный гидравлический ППГ-156 х 320; размер резиновых уплотнений, устанавливаемых в нем, соответствует диаметру труб в скважине, т.е. 60 мм, 73 мм, 89 мм и 114 мм.

Превенторы типа ППГ всех размеров конструктивно исполнены одинаково, исключение составляют превенторы с рабочим давлением 70 МПа и выше, которые имеют разгрузочное устройство, позволяющее закрывать вручную превентор при давлении 20 МПа.

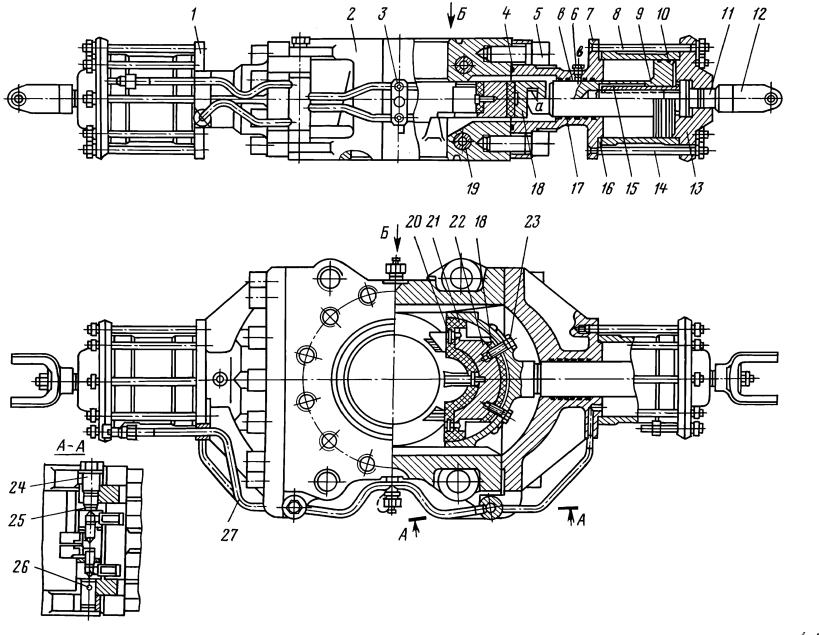

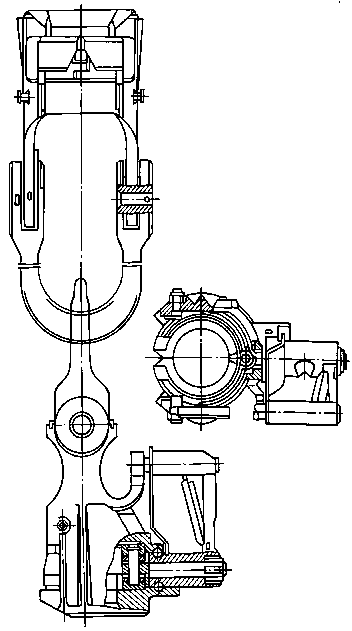

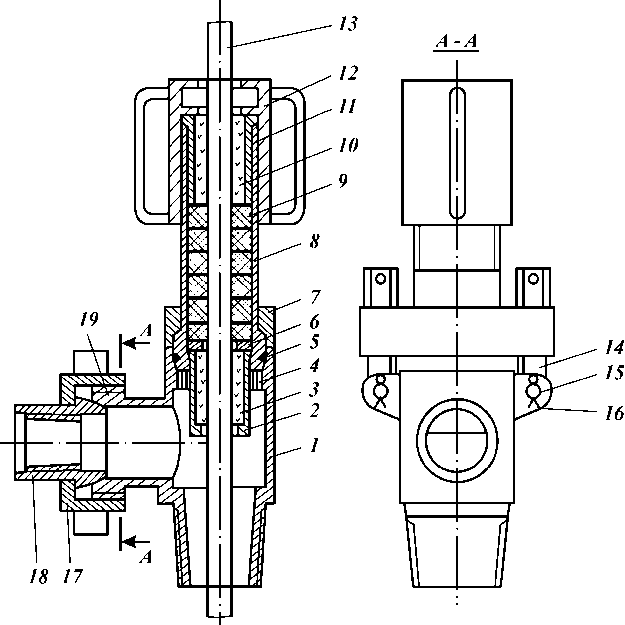

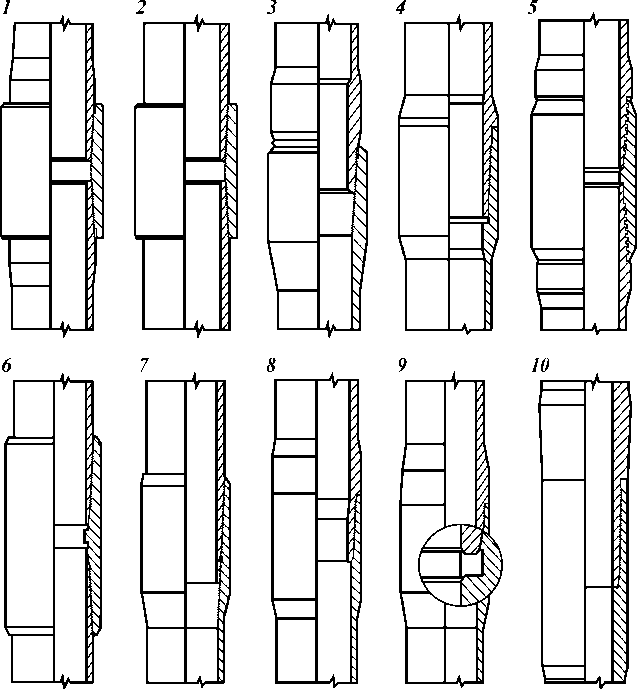

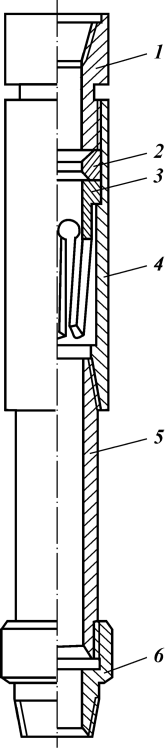

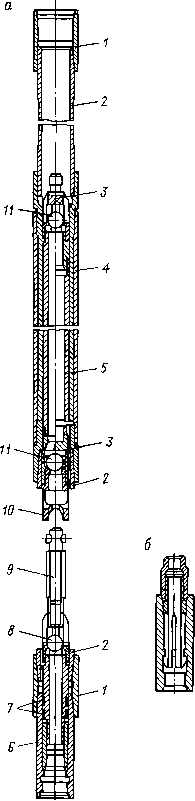

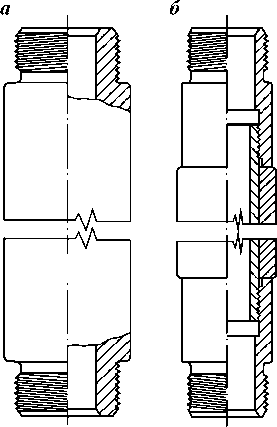

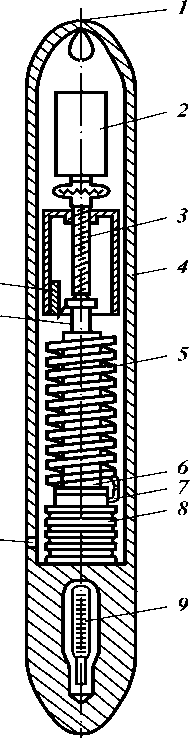

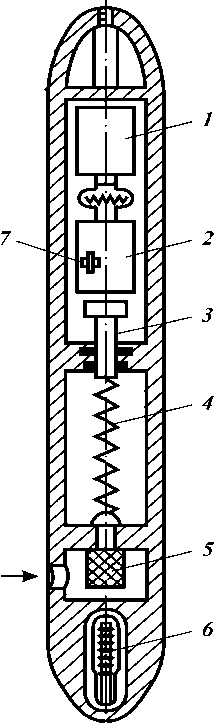

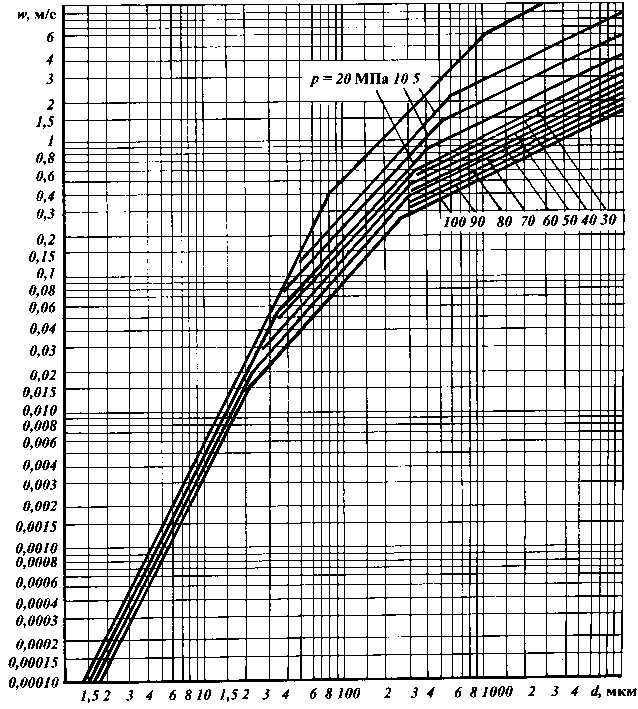

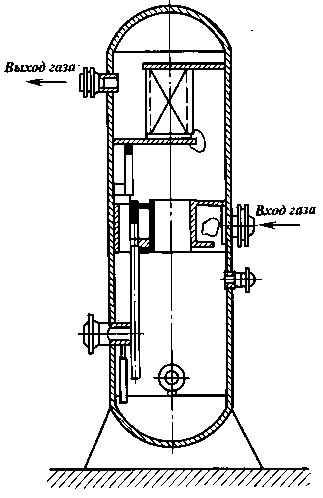

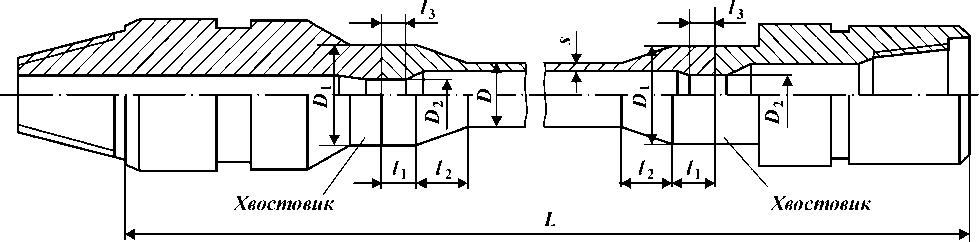

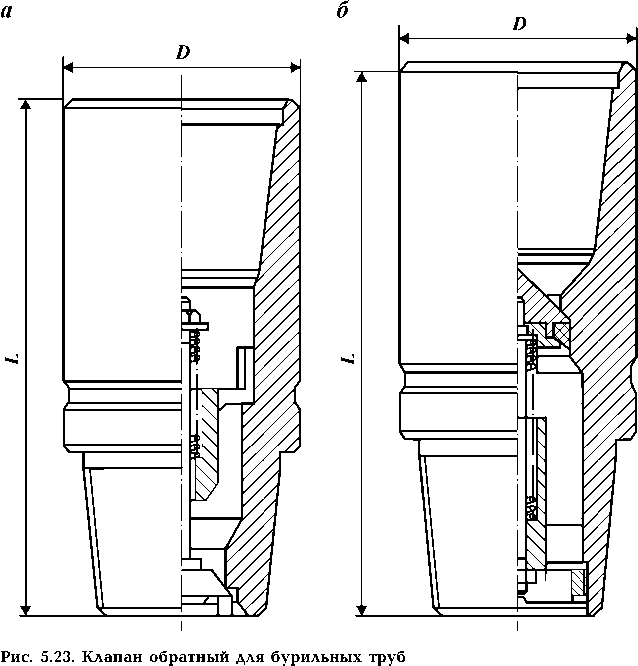

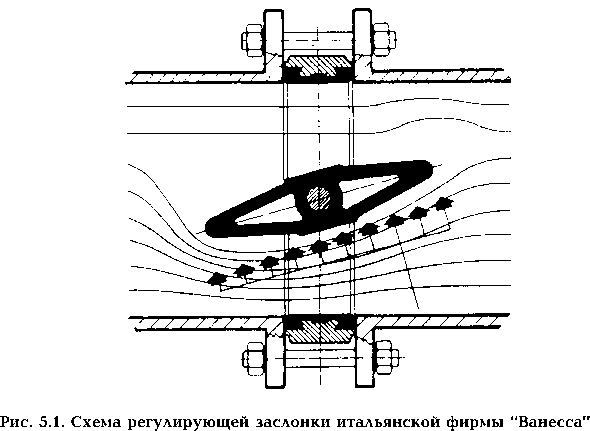

Корпус превентора ППГ-230 х 320БР (рис. 5.1) представляет собой стальную отливку коробчатого сечения, имеющую про-

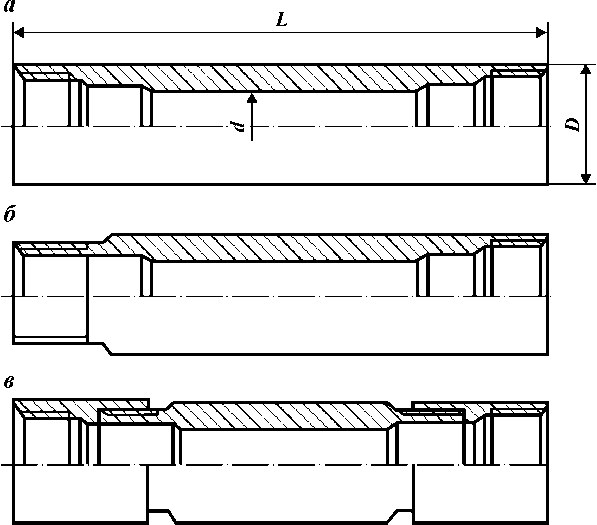

Рис. 5.1. Плашечный превентор ППГ-230 х х 320Бр

А — вид прямо; А — вид сверху; 1, 7 — откидные крышки с гидроцилиндрами; 2 — корпус превентора; 3 — распределительный коллектор; 4, 10, 16, 17 — резиновые уплотнительные кольца; 5 —

винт; 6 — пробка;

8 — гидроцилиндр;

9 — поршень со

штоком; 11 — валик; 12 — вилка; 13 —

крышка гидроцилиндра; 14 — шпилька; 15 — втулка; 18 — корпус плашки; 19 — паропровод; 20, 23 — винты; 21 — рези

новое уплотнение плашки; 22 — сменный вкладыш; 24 — винт крышки; 25 — кольцо; 26 — ось;

27 — маслопровод;

$ — Г-образный паз замка плашки; b — полость, в которую попадает раствор, сигнализируя о нарушении уплотнения

ходное отверстие диаметром 230 мм и сквозную прямоугольную полость, в которой размещаются плашки. Полость корпуса с обеих сторон закрывается откидными крышками. Крышки крепятся к корпусу винтами, что позволяет сменить плашки без демонтажа превентора с устья скважины и наличия в ней инструмента. Высота превентора ППГ-156 х 320, как и ППГ-230 х 320, равна 310 мм. Управление — дистанционное гидравлическое и ручное с помощью штурвалов. Причем закрыть превентор можно вручную, но открыть — только при помощи гидроуправления. При ремонте на скважинах, где нет электроэнергии и нет возможности применить гидравлическое управление ГУП-100, давление масла в цилиндрах превентора можно создавать при помощи маслонасоса от установки А-50.

Конструкция превентора 230 х 500 Бр аналогична конструкции превентора 230 х 320 Бр. При давлении в скважине 40 МПа плашечный превентор ППГ-230 х 500 может не закрыться от системы гидроуправления по той причине, что выталкивающее давление флюида из скважины на плашку и шток плашки больше давления масла из системы на поршень гидроцилиндра. Для закрытия ППГ-230 х 500 от системы гидроуправления при давлении скважины больше 40 МПа необходимо установить рукоятку распределителя, управляющего данным превентором, в положение "закрыто" и одновременным вращением ручного управления по часовой стрелке поджимать плашки до полного закрытия превентора. Гидравлическая система управления ГУП-100 Бр входит в комплект превентора и предназначена для оперативного и дистанционного управления превенторами и гидравлическими задвижками манифольда. ГУП-100 состоит из двух взаимно сблокированных пультов: основного и вспомогательного. Основной пульт устанавливается на расстоянии не менее 10 м от устья скважины. Вспомогательный пульт устанавливается у поста бурильщика.

Основной пульт состоит из металлического корпуса, в котором расположены все основные узлы управления. За корпусом расположены пневмогидроаккумулятор и ручной насос. В верхней части корпуса установлена панель управления. На панели размещены гидравлический манометр, показывающий давление в аккумуляторе, и электроконтактный манометр, предназначенный для автоматического управления электродвигателем шестеренчатого маслонасоса, выключатель электродвигателя, ручное включение насоса, шесть рукояток маслораспределителей. Первая и вторая рукоятки от-50 крывают и закрывают гидравлические задвижки, третья только закрывает ПУГ (превентор универсальный гидравлический), четвертая, пятая и шестая рукоятки закрывают и открывают плашечные превенторы. Ниже распределителей расположены три вентиля. Левый — для отключения аккумулятора; средний — для отключения всех превенторов и задвижек; правый — для отключения вспомогательного пульта управления. Под панелью установлен масляный бак с щупом. Под баком с правой стороны — электропанель управления электродвигателем шестеренчатого насоса, шестеренчатый насос НШ-10, обратный клапан, предохранительный клапан, масляный фильтр и вентиль слива масла из аккумулятора в масляный бак.

Вспомогательный пульт состоит из металлического корпуса, в котором расположены два двухзолотниковых масло-распределителя, регулирующий клапан, масляный фильтр, блокировочный цилиндр и два гидравлических манометра.

Левый манометр показывает отрегулированное давление регулирующим клапаном, а правый — давление в гидросистеме. Первая рукоятка на панели закрывает и открывает ПУГ, вторая только закрывает нижний плашечный превентор, третья рукоятка закрывает только верхний плашечный превентор, и четвертая рукоятка только открывает одну гидравлическую задвижку на линии дросселирования. Гидросистема работает на масле индустриальном И-40 А. В табл. 5.1 приводится техническая характеристика гидросистем.

Т а б л и ц а 5.1

Техническая характеристика гидросистем управления превенторами

|

Показатели | ГУП-100 БР-1 | ГУП-100 БР-1М |

ГУП-100 БР-2 |

| Число постов управления | 6 |

6 | 6 |

|

Рабочее давление в гидросисте |

10 | 10 | 10 |

| ме, МПа | |||

| Вместимость масляного бака, л | 200 | 250 |

250 |

| Объем масла в аккумуляторе, л | 68 |

71 | 163 |

|

Давление азота в аккумулято |

6 — 6,5 | 5,5 — 6 | 5,5 — 6 |

| ре, МПа | |||

|

Производительность НШ-10 |

10 см3 за один оборот | ||

| Производительность ручного |

15 см3 за двойной ход |

||

| насоса | |||

| Число баллонов с азотом для | 3 | 3 |

6 |

| заправки гидроаккумулятора, | |||

| если в каждом давление по | |||

| 15 МПа | |||

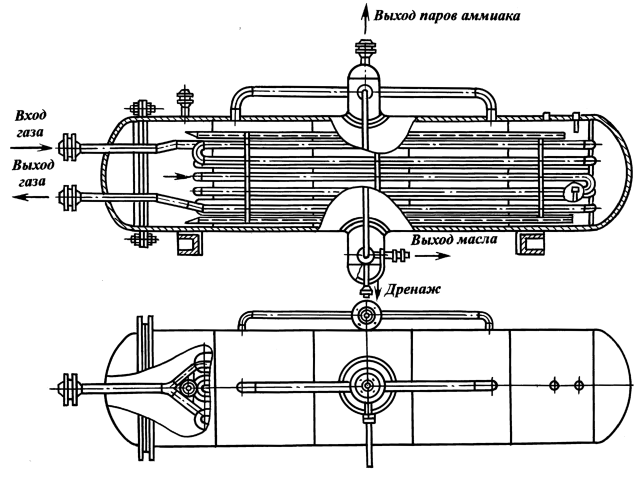

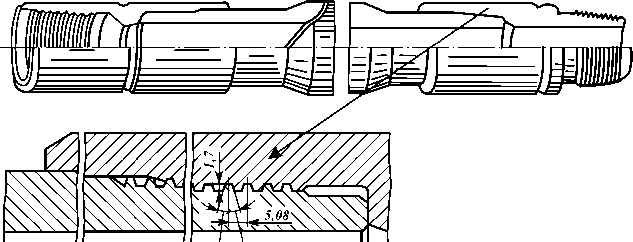

Рис. 5.3. Шаровый кран:

1 — корпус; 2 — гибкое кольцо; 3 —

сегментный упор; 4 — кольцо; 5 — верхнее седло; 6, 11—17 — кольцо "О"; 7 — кольцо, 2 шт.; 8 — сегментное кольцо; 9 — шар; 10 — пробка ма

неврирования; 12 — кольцо, 2 шт.; 13 — ограничитель; 14 — подшипник скольжения (кольцо); 15 — нижнее седло; 16 — пружина; 18 — кольцо,

2 шт; 19 — пробка; 20 — прокладка

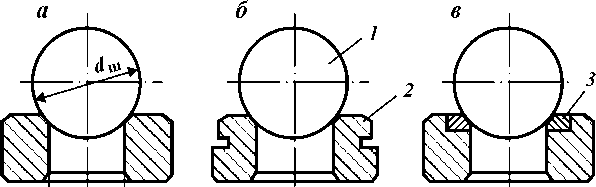

Превенторы герметизируют затрубное пространство, если в скважине трубы. Трубное пространство герметизируют обратным клапаном или же шаровым краном.

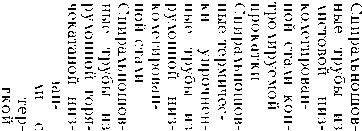

Рис. 5.2. Обратный клапан тарельчатый

Клапаны изготавливают двух типов: клапан тарельчатый

(КОБТ); клапан конусный с резиновым уплотнением (КОБ).

Клапан тарельчатый (рис. 5.2) состоит из корпуса 1 с присоединительными резьбами, направляющего гнезда 4, штока 5 с тарелкой 6, пружины 3 с гайкой 2. Наворачивание обратного клапана на колонну труб при переливе раствора из скважины затруднено. Поэтому применяют приспособление, которое позволяет наворачивать клапан в открытом положении.

При интенсивном переливе скважины необходимо обратный клапан навернуть на квадратную штангу с вертлюгом для увеличения веса и затем уже наворачивать на колонну труб. После крепления клапана приспособление с квадратной штангой отворачивают, и клапан закрывается. Опрессовыва-ют обратный клапан с использованием воды при рабочем давлении в течение 30 с.

В табл. 5.2 приводится техническая характеристика обратных клапанов для труб малого диаметра в условиях работы в эксплуатационных колоннах диаметром 146 и 168 мм.

Шаровый предохранительный кран (рис. 5.3) состоит из корпуса 1, имеющего в верхней части муфту с резьбой, а в нижней части — ниппель с резьбой. Закрытие производят при повороте шара 7 при помощи ключа, который вставляется в пробку маневрирования 8. Верхнее седло 4 и нижнее 11 имеют сферические уплотнительные поверхности для соприкосновения с шаром 7. Герметизация давления под краном обеспечивается уплотнительными кольцами 16 и 18 и при помощи колец 13 и 5. Постоянный контакт между шаром и седлами обеспечивается кольцом (пружиной) 12. Верхнее седло 4 опирается на сегментное кольцо 6. Крепление верхней части седла осуществляется узлом, состоящим из сегментной опоры 2, кольца 3 и гибкого кольца 15. Для смазки контактных поверхностей между шаром и седлами предусмотрена пробка 19.

Т а б л и ц а 5.2

Техническая характеристика обратных клапанов

| Дав ление опрес совки, МПа |

Условный диаметр труб |

Обо значе ние резьбы |

Диаметр наружный, мм | Длина, мм | о- е- ,а 'SgSSl Рд |

Обозначение типоразмера | |

| выса женные внутрь, мм | выса женные наружу, мм | ||||||

| 19 | 60 | — |

3 — 66 | 80 | 240 |

15 | КОБТ 80-3 66 |

| 19 | 73 | — |

3—76 | 95 | 260 | 15 | КОБТ 95-3 76 |

| 19 | 89 | 73 | 3 — 88 | 108 |

270 | 15 | КОБТ 108 3 88 |

| 19 | — |

89 | 3— 1 02 | 1 20 | 290 | 15 |

КОБТ 120 3 102 |

| 19 |

102 | — | 3— 1 08 | 1 33 | 31 0 |

15 | КОБТ 133 3 108 |

Краны выпускаются двух типов: кран шаровый верхний (КШВ), который устанавливается между вертлюгом и квадратной штангой (левая резьба); кран шаровый нижний (КШН) с правой резьбой — устанавливается между квадратной штангой и бурильными трубами.

При возникновении проявления кран закрывают поворотом ключа на 90°.

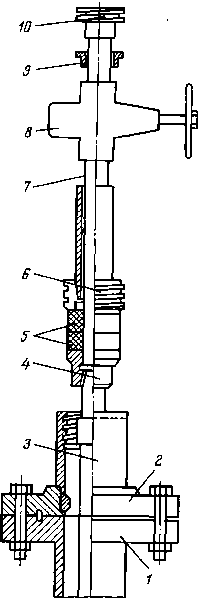

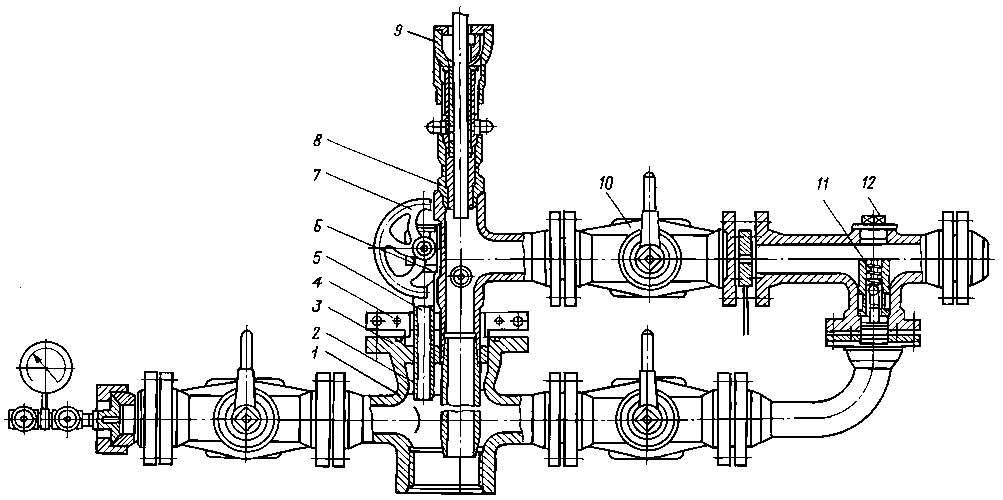

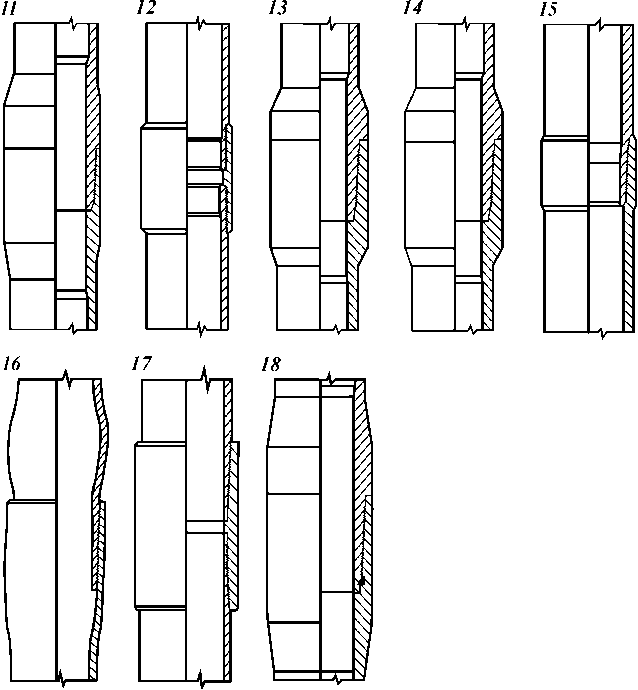

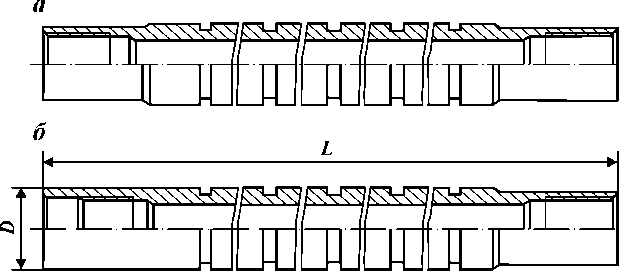

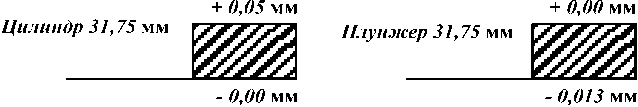

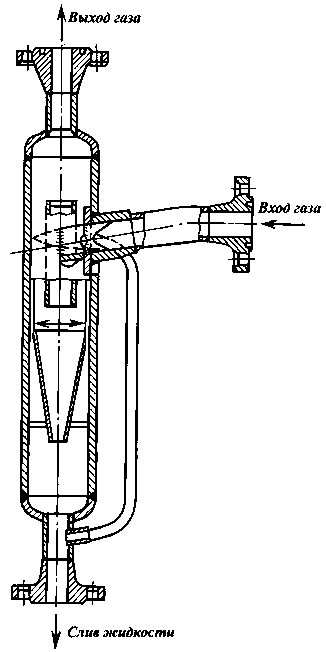

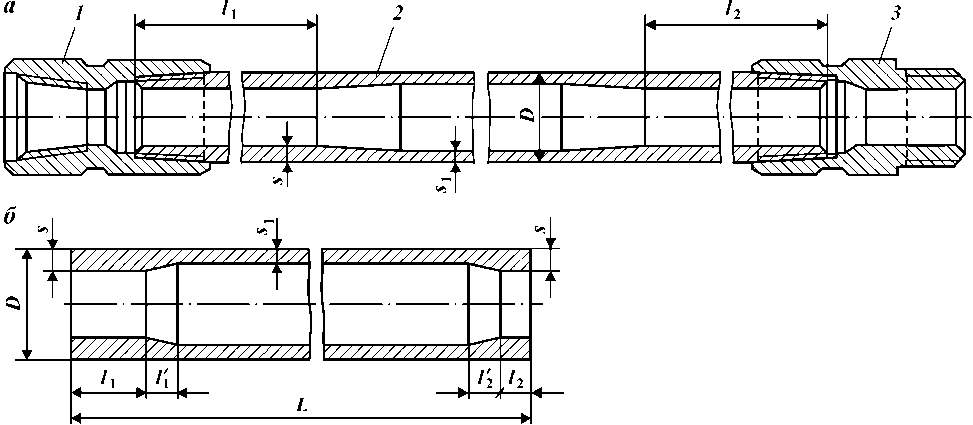

5.1. ПРЕВЕНТОР ПЛАШЕЧНЫЙ ГИДРАВЛИЧЕСКИЙ ППГ-156 х 320

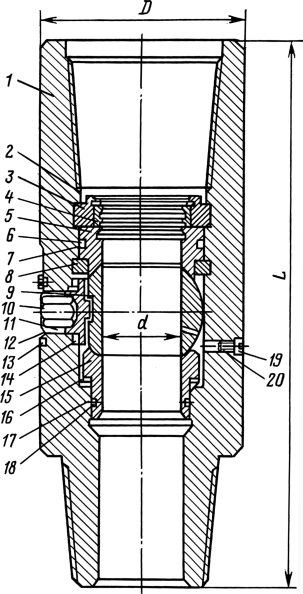

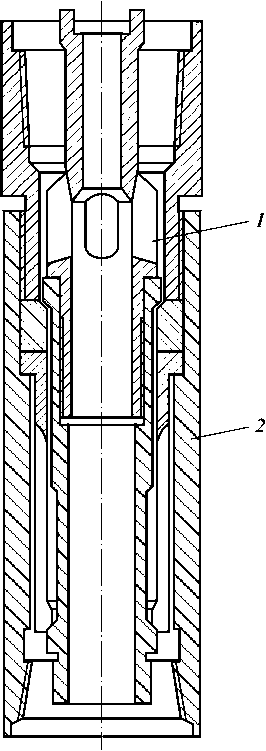

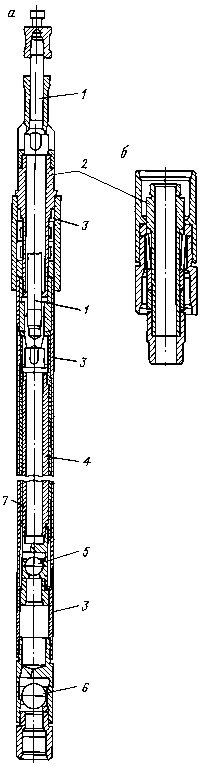

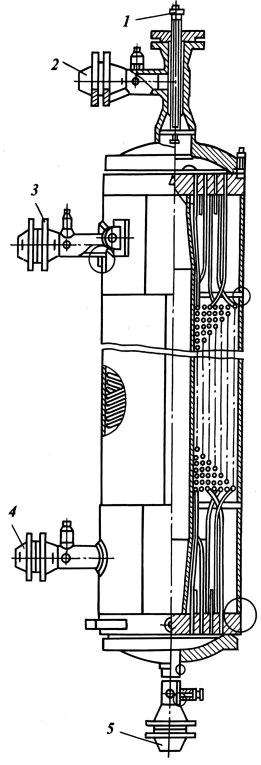

Превентор ППГ-156 х 320 предназначен для герметизации устья скважин при наличии или отсутствии в скважине бурильных труб или НКТ с целью предупреждения проявления, выбросов и открытых фонтанов. Превентор (рис. 5.4) состоит из корпуса, крышек с гидроцилиндрами и плашек.

Корпус — это стальная отливка коробчатой формы с вертикальным проходным отверстием круглого сечения для раз-

Рис. 5.4. Плашечный превентор ППГ-156 х 320:

1 — плашки; 2 — то рцовое уплотнение; 3 — крышка; 4 — гидроцилиндр; 5 — карданный вал; 6 и 7 — левая и правая трубки для гидропривода плашек; 8 — корпус

мещения бурильного инструмента и сквозной горизонтальной прямоугольной полостью, в которой расположены плашки. Верхняя часть имеет гладкую плоскость, нижняя часть плоскости имеет уклон для стока раствора и направляющие ребра для перемещения плашек. Верхний и нижний присоединительные фланцы превентора совмещены с корпусом. На фланцах имеются канавки под стальные уплотнительные кольца и отверстия с резьбой под шпильки. При температуре окружающей среды ниже —5 °С полость плашек обогревается паром или горячей водой, которые поступают в паропроводы, встроенные в корпус превентора.

Прямоугольная полость в корпусе превентора с обеих сторон закрывается откидными гидроголовками, шарнирно подвешенными на корпусе. Крепление гидроголовок к корпусу производится винтами (8 штук). Такая конструкция превентора позволяет быстро сменить плашки, не снимая превентор с устья скважины даже при наличии в ней труб.

Герметичность между корпусом првентора и крышкой осуществляется резиновым уплотнением, установленным в канавку на внутренней плоскости крышки. Внутри гидроцилиндра установлен рабочий поршень со штоком для перемещения плашки.

Шток выполнен за одно целое с поршнем. Плашки соединяются со штоком "Г"-образным замком. Поршень образует в гидроцилиндре две гидравлические камеры (полости) закрытия и открытия превентора. Для перемещения поршня в гидроцилиндре в камеры через коллектор, поворотное ниппельное устройство по маслопроводу от основного пульта гидросистемы поступает масло под давлением 10 МПа. Для предотвращения перетока масла из одной камеры в другую в канавки на поршне устанавливаются два резиновых уплотнительных кольца.

При износе уплотнений на поршне происходит падение давления в гидроцилиндре и частое включение масляного насоса гидросистемы, так как одна из камер постоянно связана с линией слива масла в масляный бак гидросистемы. Проконтролировать состояние уплотнений на поршне можно следующим образом. Отсоединить маслопроводную трубку от камеры открытия в гидроцилиндре и слить из нее масло. Перевести рукоятку на основном пульте в положение "ЗАКРЫТО". При поступлении масла от гидросистемы в камеру закрытия поршень в гидроцилиндре перемещается на закрытие превентора, а через поврежденные резиновые уплотнения на поршне масло под давлением в камере закрытия будет просачиваться в камеру открытия и течь через штуцер для присоединения маслопровода. При этом следует заменить резиновые уплотнения на поршне. В месте прохода штока через шейку крышки установлено уплотнение, герметизирующее камеру открытия в гидроцилиндре от внутренней полости превентора и среды скважины.

Уплотнение состоит из стальной и бронзовой втулок и четырех резиновых уплотнительных колец, установленных в канавке по наружному и внутреннему диаметрам втулок. Втулки фиксируются от осевого перемещения в шейке крышки двумя пружинными кольцами. Износ уплотнения штока в крышке приводит к понижению давления в гидросистеме и потере масла.

Гидроцилиндр закрывается крышкой, состоящей из стальной отливки с четырьмя отверстиями под шпильки для крепления к цилиндру и полого стакана для защиты фиксирующего винта от механических повреждений. Стакан имеет два продольных отверстия (135 х 70 мм) для визуального наблюдения за положением плашек в корпусе превентора. Для герметизации камеры закрытия в гидроцилиндре в крышке установлена бронзовая втулка с четырьмя резиновыми уплотнительными кольцами. Втулка в крышке гидроцилиндра фиксируется от осевого перемещения пружинным кольцом. Через отверстие во втулке проходит цилиндрическая часть фиксирующего винта ручного привода превентора.

Превентор комплектуется трубными и глухими плашками. Трубные и глухие плашки состоят из стального корпуса, стального сменного вкладыша и сменного резинового уплотнения. Корпус, вкладыш и резиновые уплотнения соединяются между собой болтами и контрятся проволокой. На вкладышах имеются два треугольных выступа, расположенные по диагонали, для принудительного центрирования труб при герметизации устья. Глухими плашками герметизируется устье при отсутствии труб в скважине. Превентор комплектуется плашками под бурильные и насосно-компрессорные трубы диаметром: 33,4; 42,2; 48,3; 60,3; 73; 88,9; 101,6; 114,3 мм.

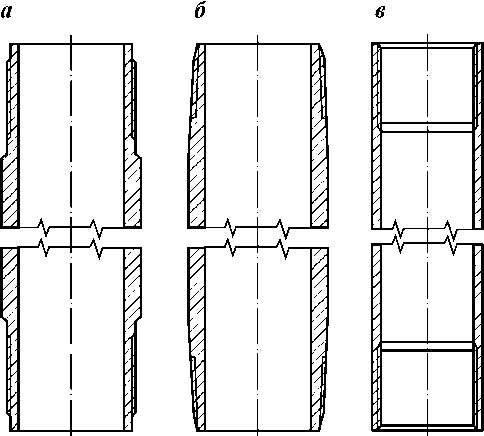

При герметизации кольцевого пространства между трубой и обсадной колонной под давлением рабочего поршня происходит выдавливание части резины уплотнения между корпусом и вкладышем и поджатие ее к верхней гладкой плоскости плашек, обеспечивая при этом герметичность между трубой, плашкой и корпусом превентора. При монтаже превентора на устье скважины в перевернутом положении уплотнительная резина плашек будет поджиматься не к гладкой 56 верхней плоскости в корпусе превентора, а к направляющим ребрам, вследствие чего герметизации между резиновым уплотнением плашки и корпусом превентора не будет. Поэтому все плашечные превенторы герметизируют устье и держат давление скважины только в том случае, когда оно направлено снизу вверх.

Привод плашек не только гидравлический, но и ручной. Ручной привод предназначен для фиксации плашек в закрытом положении, когда превентор закрыт от гидросистемы, а в аварийном случае (при отсутствии электроэнергии, давления, масла в аккумуляторе и неисправной гидросистеме) и для ручного закрытия плашечных превенторов. Ручной привод плашечных превенторов одностороннего действия — индивидуальный для каждой плашки. Им превентор можно только закрыть — открыть невозможно.

Привод состоит из штурвалов, стоек, карданных валов, специальных полукарданных соединений и фиксирующих винтов, размещенных в гидроцилиндрах превентора. Фиксирующий винт имеет левую резьбу (диаметром 50 мм, длиной 150 мм, 15 витков), которой он вывинчивается из резьбового отверстия в рабочем поршне и штоке при закрытии превентора от ручного привода или фиксации плашек в закрытом положении, когда превентор закрыт от гидросистемы. Специальный буртик (диаметром 62 мм) удерживает резьбовую часть винта внутри гидроцилиндра, а цилиндрическая часть винта (диаметром 40 мм), горизонтально перемещаясь в защитном стакане, указывает на положение плашек превентора "ЗАКРЫТО-ОТКРЫТО".

Принцип действия превентора следующий: при закрытии превентора от системы гидроуправления масло под давлением сжатого азота из пневмогидроаккумулятора через масло-распределитель по трубопроводу подается в камеры закрытия в гидроцилиндрах, перемещая поршни со штоками и плашками к центру превентора, при этом герметизируя устье. Одновременно масло из камер открытия по трубопроводу поступает на слив в масляный бак гидросистемы. При открытии превентора от системы гидроуправления масло под давлением по трубопроводу подается в камеры открытия, перемещает поршни со штоками и плашками от центра превентора на его открытие, а масло из камер закрытия по трубопроводу поступает на слив в масляный бак гидросистемы. В случае выхода из строя системы гидроуправления для закрытия превентора применяют ручной привод. Для этого необходимо установить рукоятку соответствующего маслорас-пределителя на гидросистеме в положение "ЗАКРЫТО" и одновременным вращением обоих штурвалов по часовой стрелке на определенное число оборотов закрыть превентор.

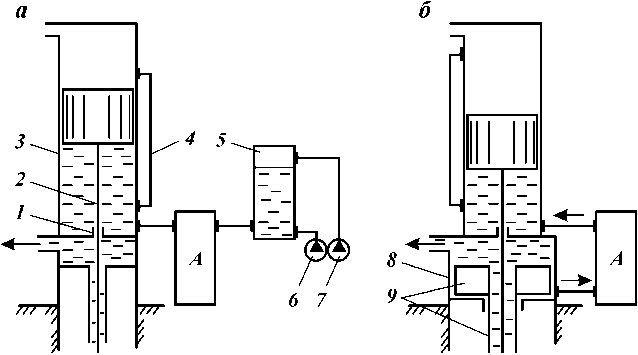

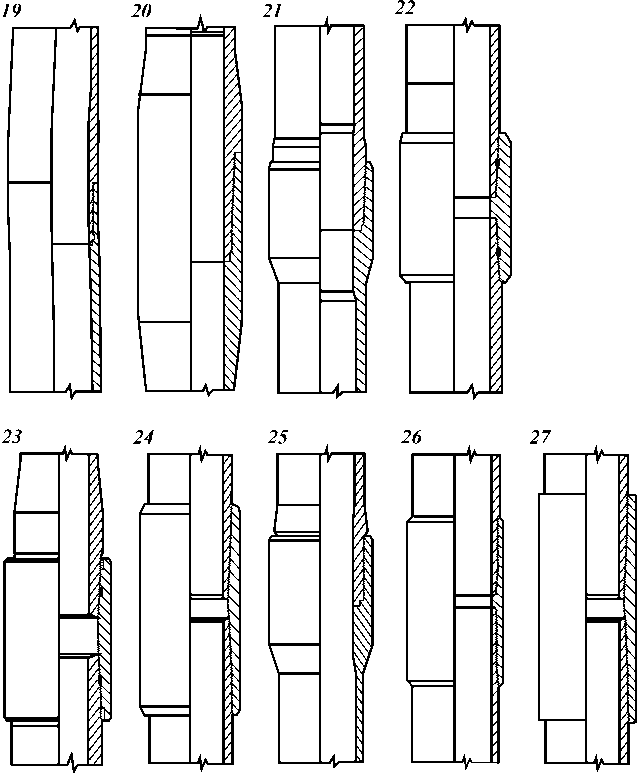

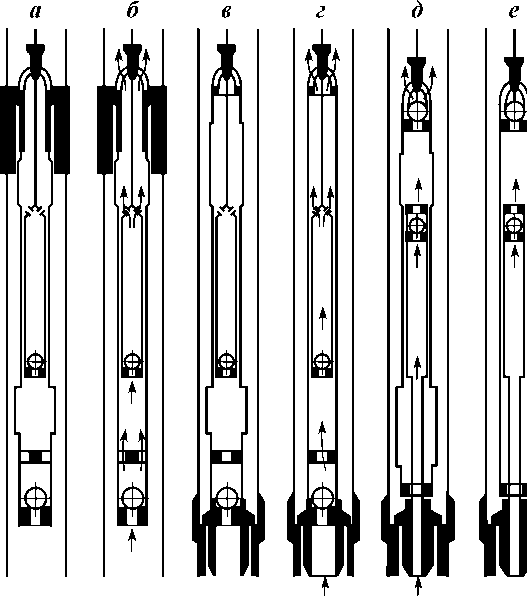

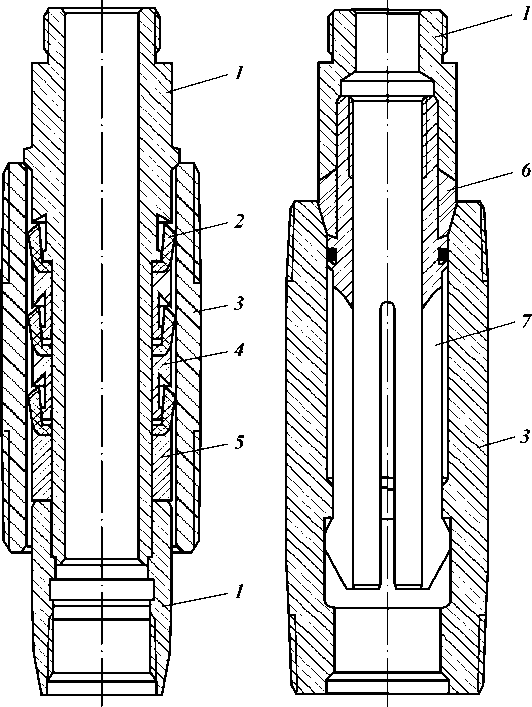

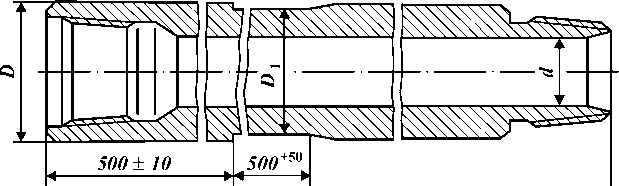

5.2. МАЛОГАБАРИТНЫМ ПРЕВЕНТОР ДЛЯ РЕМОНТА СКВАЖИН

Для ремонта скважин, где пластовые давления не превышают 15 МПа, разработан и применяется малогабаритный превентор с ручным управлением. Он позволяет сэкономить время на монтаже противовыбросового оборудования со станцией гидравлического управления. Малогабаритный превентор ППР-180 х 210 имеет следующую характеристику:

Диаметр условного прохода, мм..........................................180

Рабочее давление, МПа..............................................................................21

Управление превентором................................... Ручное

Диаметр уплотняемых труб, мм:

насосно-компрессорных..............................................................33, 48, 73, 89, 102, 114

бурильных......................................................................................................................73, 89

Скважинная среда................................................ Некоррозионная (нефть, газ,

конденсат, пластовая вода)

Максимально допустимая температура

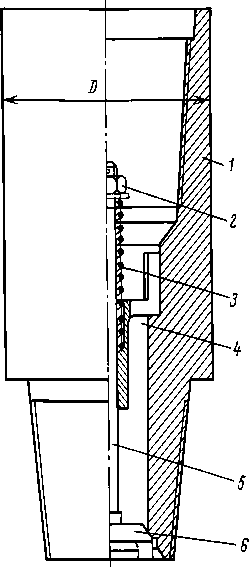

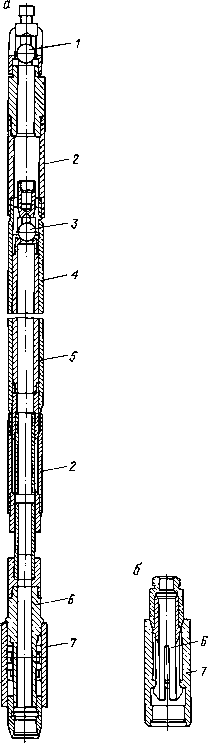

Превентор ППР-180 х 210 (рис. 5.5) состоит из корпуса 2, крышек 4 с размещенными в них плашками 3, механизма ручного управления и узла шпинделя. Механизм ручного управления и узел уплотнения шпинделя включают: крышку 5 с окнами обеспечения доступа к нажимной втулке 6, ходовую втулку 8, связанную резьбовым соединением со шпинделем 9. Крышки 4 превентора крепят к корпусу винтами 1. При вращении втулки с помощью закрепленного на ней штурвала 10 создается крутящий момент, сообщающий шпинделю и соединенной с ним плашке возвратно-поступательное движение. В крышке 12 установлены подшипники 11, уменьшающие усилие, которое необходимо для управления превентором. Винт 7 предотвращает самоотвинчивание крышки. Плашка выполнена цельной, что позволило уменьшить ее габариты и массу при обеспечении необходимых прочности и жесткости. Уплотнитель плашки выполнен из двух частей: уплотнителей трубы и корпуса, что обеспечивает легкую и быструю смену уплотнительных элементов, а также замену

? 5 6 7 8 9 10 Рис- 5.5. Малогабарит

ный превентор для ремонта скважин ППР 180 х 210

только изношенной его части. Проходное отверстие превентора перекрывается путем вращения штурвала по часовой стрелке, открывается — вращением против часовой стрелки.

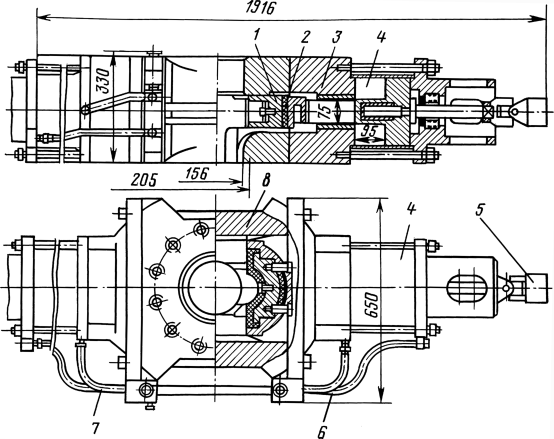

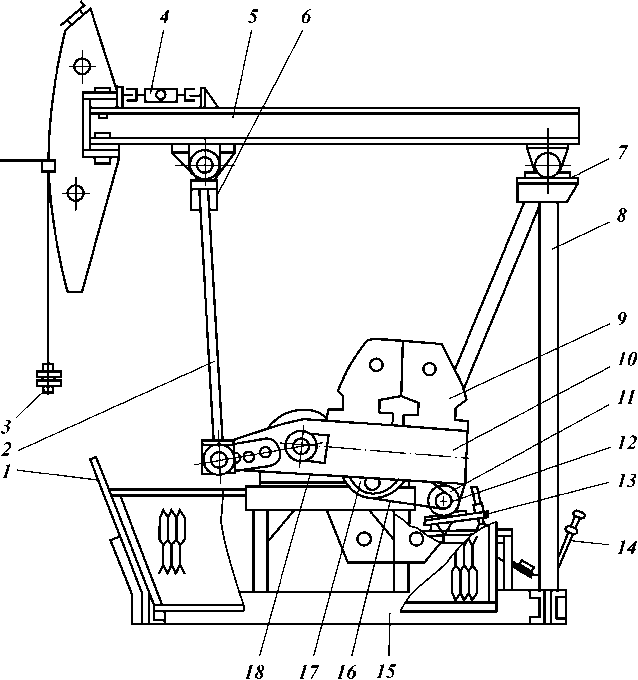

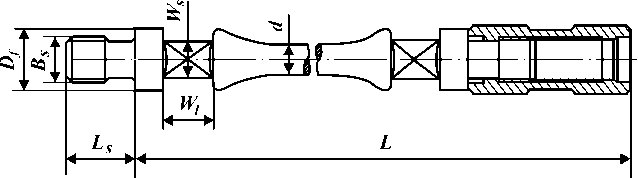

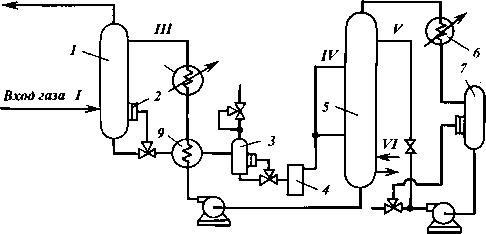

5.3. ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО УСТЬЯ

При ремонте скважин, пластовое давление в которых не превышает 12 МПа, применяют герметизирующее устройство устья скважины (ГУУС) (рис. 5.6), которое состоит из фланца, размеры которого соответствуют размерам фланца 1 трубной головки фонтанной арматуры, в том числе и размерам кольца фланца крестовины 2. В центральную часть фланца 2 встроен цилиндр 3, изготовленный из УБТ, диаметром 203 мм с ленточной резьбой внутри. Внутрь цилиндра вставляется пакет с двумя резиновыми элементами 5. В верхней части пакета — гайка 6 с наружной ленточной резьбой, идентичной резьбе в цилиндре 3, в нижней части — опорный неподвижный конус 4, который садится в седло в цилиндре 3. Неподвижный конус навернут на нижнюю часть патрубка 7, верхний конец которого соединен с задвижкой 8 или шаровым краном. Пакет резиновых элементов с гайкой крепления надет на патрубок 7. В верхней части задвижки или шарового крана ввернут патрубок с переходником 9 под элеватор, и заканчивается патрубок червячного типа ниппелем под быст-росоединяющую гайку 10.

Для герметизации устья скважины во время спускоподъемных операций насосно-компрессорные трубы (НКТ) устанавливают в клинья, элеватором "ЭТА" зацепляют ГУУС за переходник, поднимают при помощи талевой системы и наворачивают на НКТ. Затем приподнимают ГУУС вместе с инструментом и, убрав клинья, опускают ГУУС в цилиндр герметизатора, разгрузив полностью талевую систему. При помощи трубного ключа "КТГУ" закручиванием гайки крепления с ленточной резьбой в цилиндре герметизатора распирают резиновые элементы, герметизируя затрубное пространство.

Трубное пространство перекрывается задвижкой 8 или шаровым краном. Вся операция занимает 3^4 мин. При герметизации устья во время бурения необходимо отвернуть квадратную штангу, выбросить ее на мостки, освободить квадрат от штропов, захватить элеватором ГУУС и загерметизировать устье, как в первом случае. Времени на гермети-

Рис. 5.7. Схема двух спаренных элеваторов ЭТА, позволяющих, не выбрасывая квадратной штанги, захватив ГУУС, загерметизировать скважину

зацию устья в этом случае уходит много, и в случае перелива загерметизировать устье будет сложно. Чтобы не допустить этого, соединяют между собой два элеватора "ЭТА” штро-пами так, чтобы их опорные плоскости были направлены в разные стороны (рис. 5.7). На нижнюю часть квадратной штанги наворачивают дополнительный переходник с проточенной шейкой под элеватор "ЭТА”. Таким образом исключается выброс квадратной штанги. Достаточно отвернуть квадратную штангу, один элеватор накинуть на ее шейку, а второй на ГУУС. Затем поднять талевым блоком квадратную штангу, ГУУС и загерметизировать устье. На герметизацию устья таким способом времени затрачивается до 5 мин.

Рис. 5.6. Герметизирующее устройство устья скважин (ГУУС)

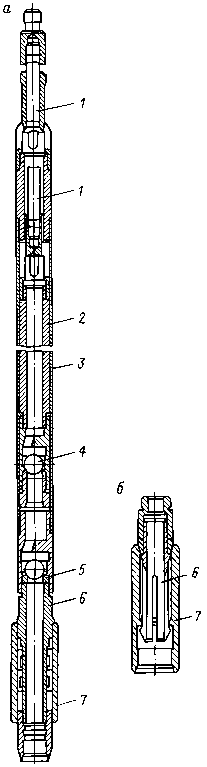

ЭКСПЛУАТАЦИЯ СКВАЖИН ШТАНГОВЫМИ НАСОСАМИ

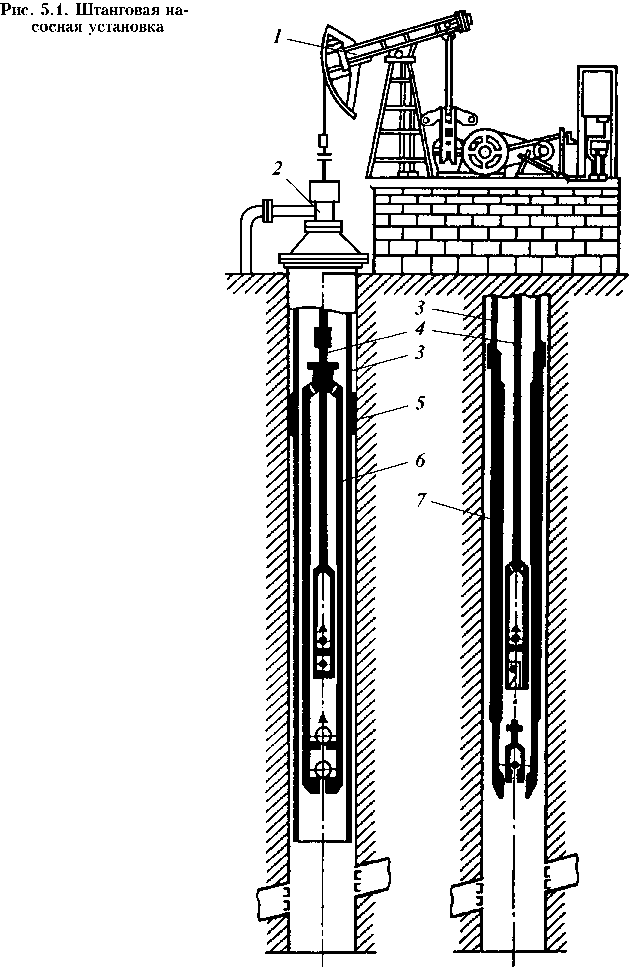

Наиболее распространен в мировой практике штанговый насосный способ добычи нефти, который охватывает более 2/3 общего действующего фонда.

В России станки-качалки выпускаются по ГОСТ 5866-76, устьевые сальники - по ТУ 26-16-6-76, НКТ - по ГОСТ 63380, штанги - по ГОСТ 13877-80, скважинный насос и замковые опоры - по ГОСТ 26-16-06-86.

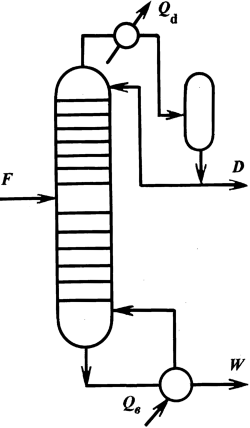

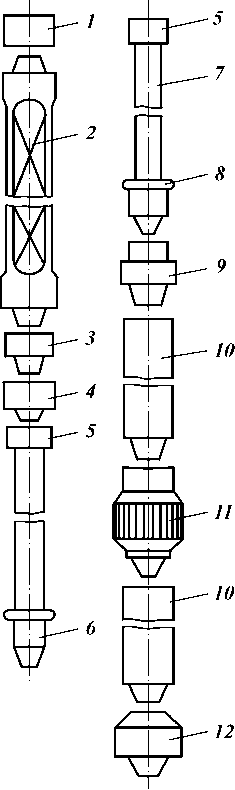

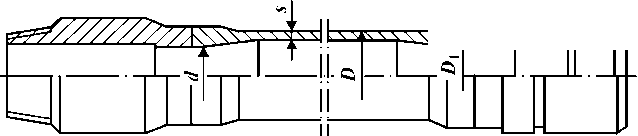

Скважинная штанговая насосная установка (УСШН) (рис. 5.1) состоит из станка-качалки 1, оборудования устья 2, колонны НКТ 3, подвешенных на планшайбе, колонны насосных штанг 4, штангового насоса вставного 6 или невставного 7 типа. Вставной насос 6 крепится в трубах НКТ с помощью замковой опоры 5. Скважинный насос спускается под уровень жидкости.

Возвратно-поступательное движение плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости из скважины на поверхность. При наличии парафина в продукции скважины на штангах устанавливают скребки, очищающие внутренние стенки НКТ. Для борьбы с газом и песком на приеме насоса могут устанавливаться газовые или песочные якоря.

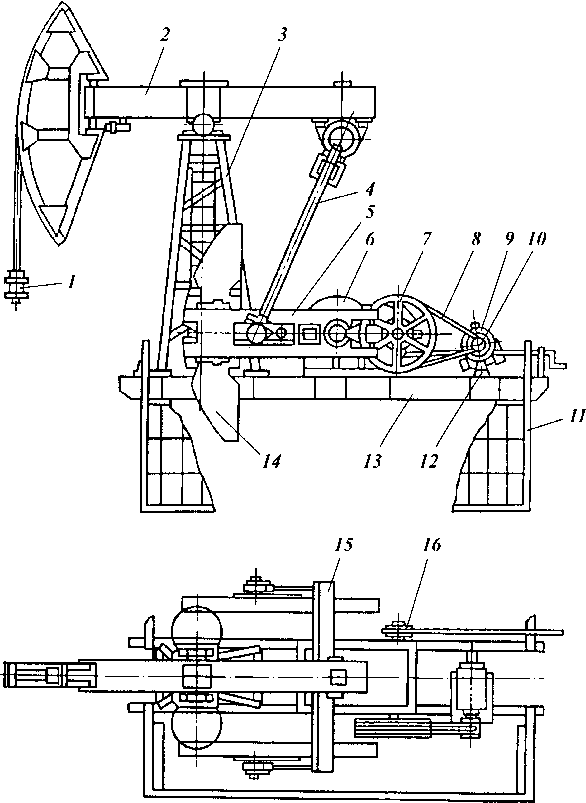

5.1. Приводы штанговых насосов

ГОСТ 5866-76 предусматривает изготовление станков-качалок 13 типоразмеров. Основные параметры и их размеры приведены в табл. 5.1-5.4.

Каждый тип станка-качалки характеризуется максимальными допускаемыми нагрузками на устьевой шток, длиной хода устьевого штока и крутящим моментом на кривошипном валу редуктора, числом двойных ходов балансира в минуту.

За рубежом станки-качалки обычной конструкции произво-

|

Показатель | СК3-1,2- 630 | СК5- 3-2500 | СК6-2,1- 2500 | СК12- 2,5-4000 |

СК8-3,5- 4000 | СК8-3,5- 5600 | СК10-3- 5600 |

|

Номинальная нагрузка (на устьевом |

30 | 50 | 60 |

120 | 80 | 80 |

100 |

| штоке), кН | |||||||

| Номинальная длина хода устьевого што | 1,2 |

3 | 2,1 | 2,5 |

3,5 | 3,5 | 3 |

| ка, м | |||||||

|

Номинальный крутящий момент (на |

6,3 | 25 | 25 |

40 | 40 | 56 |

56 |

| выходном валу редуктора), кН-м | |||||||

|

Число ходов балансира в минуту |

5-15 |

5- | 12 | ||||

|

Редуктор | Ц2НШ-315 | Ц2НШ-450 | Ц2НШ-750Б | Ц2НШ-560 | |||

|

Габариты, мм, не более: | |||||||

|

длина | 4125 | 7380 | 6480 | 7450 |

8450 | 8450 | 7950 |

| ширина | 1350 |

1840 | 1840 | 2246 | 2246 | 2246 |

2246 |

| высота |

3245 | 5195 | 4960 |

5730 | 6210 | 6210 | 5835 |

| Масса, кг | 3787 | 9500 |

8600 | 14145 | 14200 |

14245 | 14120 |

Т а б л и ц а 5.2

|

Показатель | СКД3-1,5- 710 | СКД4-2,1- 1400 |

СКД6-2,5- 2800 | СКД8-3- 4000 | СКД10- 3,5-5600 |

СКД12- 3,0-5600 |

|

Номинальная нагрузка (на устьевом штоке), | 30 | 40 |

60 | 80 | 100 |

120 |

| кН | ||||||

|

Номинальная длина хода устьевого штока, м | 1,5 | 2,1 |

2,5 | 3,0 | 3,5 |

3,0 |

| Номинальный крутящий момент (на выход | 7,1 | 14 | 28 | 40 | 56 | 56 |

| ном валу редуктора), кН-м | ||||||

|

Число ходов балансира в минуту |

5- | 15 | 5- |

14 | 5- | 12 |

| Редуктор |

Ц2НШ-315 | Ц2НШ-450 |

Ц2НШ-700Б | Ц2НШ-560 |

||

| Габариты, мм, не более: |

||||||

| длина | 4050 |

5100 | 6085 | 6900 |

7280 | 6900 |

|

ширина | 1360 | 1700 | 1880 | 2250 |

2250 | 2250 |

|

высота | 2785 | 3650 | 4230 | 4910 |

5218 | 4910 |

|

Масса, кг | 3270 |

6230 | 7620 | 11600 |

12170 | 12065 |

|

Редуктор | Номинальный крутящий момент (на выходном валу), кН-м | Межосевое расстояние, мм | Передаточное число | Габариты, | мм | Масса, кг | |||

|

суммар ное | быстроходной ступени | тихоходной ступени | длина | шири на | высота | ||||

|

Ц2НШ-315 | 7,1 | 515 | 200 | 315 |

39,868 | 1010 | 1140 |

685 | 680 |

|

Ц2НШ-355 | 14 | 580 | 225 | 355 |

40,35 | 1130 | 1400 |

760 | 1090 |

|

Ц2НШ-450 | 28 | 730 | 280 | 450 |

39,924 | 1475 | 1554 |

984 | 2090 |

|

Ц2НШ-750Б | 40 | 750 | 300 | 450 |

37,18 | 1483 | 1930 |

960 | 2735 |

|

Ц2НШ-560 | 56 | 915 | 355 | 560 |

40,315 | 1775 | 1930 |

1125 | 3200 |

Т а б л и ц а 5.4

Техническая характеристика станков-качалок

| Станок-качалка |

Наибольшая допустимая нагрузка на устьевой шток, кН |

Номинальная длина хода устьевого штока, м | Наибольший допустимый крутящий момент на ведомом валу редуктора, кН-м | Габариты (при горизонтальном положении балансира), мм | Масса комплекта, кг | ||

| длина |

ширина без ограждения |

высота | |||||

| СК2-0,6-250 |

20 | 0,3; 0,45; 0,6 |

2,5 | 3150 | 1150 |

2000 | 1600 |

|

СК3-1,2-630 | 30 | 0,6; 0,75; 0,9; 1,05; 1,2 | 6,3 | 4200 | 1350 | 3300 |

3850 |

| СК4-2,1-1600 |

40 | 0,9; 1,2; 1,5; 1,8; 2,1 |

16 | 5900 | 1700 |

4800 | 7200 |

|

СК5-3-2500 | 50 | 1,3; 1,8; 2,1; 2,5; 3,0 | 25 | 7400 | 1850 | 5550 |

9900 |

| СК6-2,1-2500 |

60 | 0,9; 1,2; 1,5; 1,8; 2,1 |

25 | 6550 | 1850 |

5100 | 9600 |

|

СК8-3,5-4000 | 80 | 1,8; 2,1; 2,5; 3,0; 3,5 | 40 | 8500 | 2250 | 6650 |

15100 |

| СК12-2,5-4000 |

120 | 1,2; 1,5; 1,8; 2,1; 2,5 |

40 | 7500 | 2250 |

6400 | 14800 |

|

СК8-3,5-5600 | 80 | 1,8; 2,1; 2,5; 3,0; 3,5 | 56 | 8500 | 2250 | 6650 |

15600 |

| СК10-3-5600 |

100 | 1,5; 1,8; 2,1; 2,5; 3,0 |

56 | 8000 | 2250 |

6550 | 15450 |

|

СК10-4,5-8000 | 100 | 2,3; 2,7; 3,3; 3,9; 4,5 | 80 | 10550 | 2600 | 9000 |

24900 |

| СК12-3,5-8000 |