Глава 7. техника измерения расхода

Глава 7. ТЕХНИКА ИЗМЕРЕНИЯ РАСХОДА

7.1. Расходомеры переменного перепада давления.

Принцип действия. Уравнения измерений

Принцип действия расходомеров данного типа, объединенных единым методом измерений, основан на измерении перепада давления, образующегося в результате местного изменения скорости потока жидкости, газа или пара. *

Метод переменного перепада давления один из наиболее старых и изученных методов измерения расхода. Это, а также возможность косвенной градуировки и поверки стандартизованных первичных преобразователей — сужающих устройств, реализующих метод, их простота и надежность, серийный выпуск вторичных преобразователей — дифманомет-ров обусловило его чрезвычайно широкое (преимущественное по сравнению с другими) использование в практике промышленных измерений расхода. И вместе с тем в основе этого чисто гидродинамического метода лежат столь сложные физические процессы деформации потоков, столь большое число неконтролируемых факторов влияет на характер этих процессов, что применение его в настоящее время ограничено областями, где требуется относительно низкая точность измерений, хотя возможности его „метрологического совершенствования” далеко не исчерпаны.

Рассмотрим идеальную физическую картину явлений, лежащих в основе метода измерения расхода по перепаду давления на сужающем устройстве.

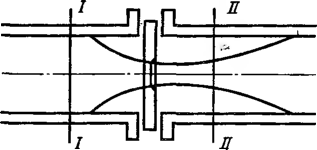

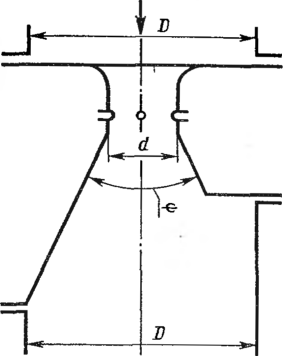

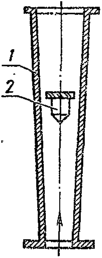

На рис. 55 показана форма потока несжимаемой жвдкости, протекающей через диафрагму. Выделим в трубопроводе два сечения: /-/ — перед сужающим устройством там, где поток еще не меняет своей конфигурации, и II—П — в месте наибольшего сжатия потока, находящемся на некотором расстоянии от внешнего (по ходу потока) торца диафрагмы.

Обозначим F — площадь поперечного сечения трубопровода, м2; F0 — площадь отверстия диафрагмы, м2; m=F0/F — относительная площадь сужающего устройства; Fl — площадь сечения потока в месте его наибольшего сжатия, м2.

Рис. 55. Форма потока жидкости, протекающей через диафрагму

Для сечений I I и II— П горизонтального установившегося потока несжимаемой жидкости плотностью р уравнение Бернулли будет иметь вид

Ру ср2 Р»ср,

2---2--(7-1)

а уравнение неразрывности

Fvcp, ~Fivcp2 ~ № ^o^cpj > (7-2)

где ii — Fi/F0 — коэффициент сжатия потока, зависящий от вида сужающего устройства; vcpj и vcPz — средние скорости потока в сечениях I—I и //-// соответственно; рх и р2 — абсолютные давления в сечениях

I—I и II—II соответственно.

Решая совместно уравнения (7.1) и (7.2), получим выражение для средней скорости потока в сечении II-II

V1 - (ti)2m2

При течении реальных измеряемых сред возникают дополнительные (не учтенные в приведенных выше формулах) физические явления, например, потери давления на вязкостное трение, вихревые сопротивления, неравномерное распределение скоростей, изменение плотности и т. п.

Учитывая эти обстоятельства, а также несовпадение мест реального отбора давлений с базовыми сечениями /—/ и II—П (обычно перепад давления измеряется в углах, образованных стенками трубы с торцами диафрагмы) , для получения уточненных общих уравнений расхода правые части формул (7.5) и (7.6) умножают на скоростной коэффициент ?, характеризующий распределение скоростей по сечению выходящего из сужающего устройства потока, и коэффициент е, учитывающий изменение плотности потока газа или пара при течении через сужающее устройство.

Тогда уравнения расхода

приобретают вид Q = aeF0 у/ ~

где а ¦

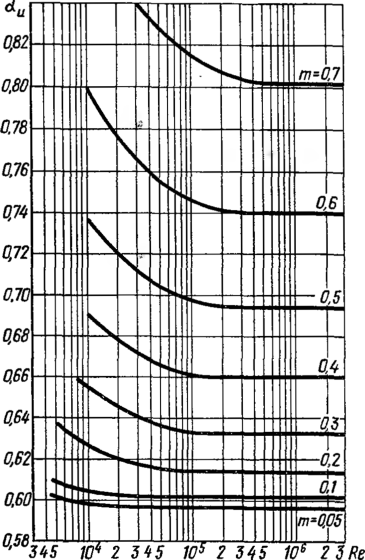

Рис. 56. Графики изменения исходных коэффициентов расхода нормальных диафрагм

(Р1-Р2); (7.7)

М = ae]<(l\f2р(pi-pi) , (7.8) м' Г

V 1 - (д')2 тг

Эти уравнения являются общими для всех расходомеров переменного перепада давления и пригодными для сжимаемой и несжимаемой сред. Для несжимаемой среды е= 1.

Коэффициент а, входящий в уравнения (7.7) и (7.8), называется коэффициентом расхода. Этот коэффициент зависит от относительной площади т сужающего устройства. С его помощью учитывают сложные гидродинамические явления, происходящие в потоке при изменении его конфигурации.

Не принимая во внимание действие сил тяжести на поток (при течении измеряемой среды по трубе с дозвуковыми скоростями такая идеализация допустима), на основании соображений, приведенных в предыдущей главе, можно утверждать, что явления, происходящие в установившемся, слабо пульсирующем и невращающемся потоке, однозначно определяются критерием подобия Рейнольдса. А если это так, то и коэффициент а, учитывающий эти явления, функционально зависит от числа Рейнольдса.

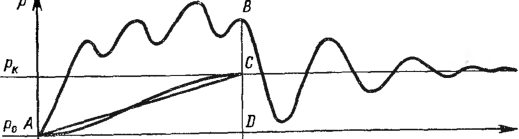

На рис. 56 показаны графики изменения исходных (для условий установившегося, не пульсирующего и не вращающегося потока, при отсутствии близко расположенных местных сопротивлений) коэффициентов расхода нормальных диафрагм для различных значений т в зависимости от чисел Рейнольдса.

Как видно из рисунка, коэффициенты расхода остаются постоянными для одних и тех же т при Re, больших некоторых предельных значений Re^, т. е. там поток приобретает автомодельный характер. Наличие автомодельной области (Re > Renp) позволяет градуировать сужающие устройства, для которых составлены таблицы значений а косвенным расчетным методом.

Естественно, если условия, при которых определены а, изменяются в процессе эксплуатации расходомера с сужающим устройством (например, если появляются существенные пульсации или вращательное движё-ние потока, нет достаточных длин прямых участков перед расходомером) , то исходные коэффициенты расхода необходимо корректировать, вводя соответствующие поправки или внося коррективы на точность измерений расхода.

Как следует из уравнений (7.7) и (7.8), расход (QилиМ) и перепад давления (Др — Pi - Р2) функционально связаны квадратичной параболической зависимостью. Отсутствие линейной пропорциональности между объектом измерения (Др) и измеряемым параметров (Q или М) является основным методическим недостатком расходомеров переменного перепада давления.

Из приведенных выше методических предпосылок следует, что для измерения расхода жидкостей, газов и паров по перепаду давления необходимы три устройства, объединенные общим понятием расходомер переменного перепада:

устройство, создающее перепад давления в потоке измеряемой среды за счет местного изменения скорости потока или по значению (сужающие устройства), или по направлению (изогнутые участки трубы);

измерительный прибор — дифманометр, измеряющий перепад давления;

соединительное устройство, передающее перепад давления от потока к дифманометру.

Иногда к ним добавляются еще вторичный преобразователь, преобразующий показания дифманометра в электрический, пневматический или частотный сигнал, и вторичный прибор для регистрации этого сигнала.

Стандартные типы сужающих устройств. В настоящее время наиболее распространены стандартные сужающие устройства трех типов: нормальная диафрагма, нормальное сопло и труба (сопло) Вентури.

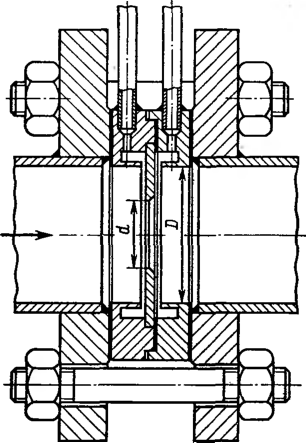

Нормальная диафрагма. При угловом отборе давления применяют нормальные диафрагмы двух видов — плоские (рис. 57) и камерные (рис. 58).

Нормальная диафрагма представляет собой тонкий диск с отверстием, концентричным оси трубы, с острой прямоугольной кромкой со стороны входа потока.

I

Рис. 57. Плоская диафрагма

Рис. 58. Камерная диафрагма

Соосность установки, диафрагмы, острота входной кромки, формирующей определенный характер течения измеряемой среды через отверстие диафрагмы , ее прямоугольность и технологический допуск на входной диаметр диафрагмы d определяют возможность и точность косвенной (расчетной) градуировки расходомеров переменного перепада с нормальными диафрагмами. Поэтому к этим параметрам диафрагмы предъявляют весьма высокие требования. Так, допустимое отклонение оси отверстия диафрагмы от оси трубы не должно превышать 0,015 D (D/d— 1), где D — диаметр трубопровода.

Диаметр отверстия диафрагмы d не должен отличаться от расчетного более чем на ± (0,001—0,05) % при т < 0,45 и на ±(0,005—0,05) % при т > 0,45. Этим обеспечивается геометрическое подобие диафрагм.

Закругление, смятие или затупление входной кромки диафрагмы не допустимы, что обеспечивает идентичность характера течения измеряемых сред через однотипные диафрагмы.

Давления у плоской диафрагмы отбирают с помощью отдельных сверлений. Для усреднения давлений просверливают несколько отверстий, равномерно распределенных по окружности трубы в плоскостях отбора давлений. Выходящие из отверстий трубки объединяются двумя сборными коллекторами, от которых давления передаются к дифмано-метру.

Давления у камерных диафрагм отбирают из камер, соединенных с трубой кольцевыми щелями.

Преимуществом камерных диафрагм является отоор действительных средних давлений и в связи с этим несколько менее жесткие требования к длине прямолинейных участков^ трубопровода до и после диафрагмы; недостатком — необходимость специальных уплотнительных устройств для герметизации камер.

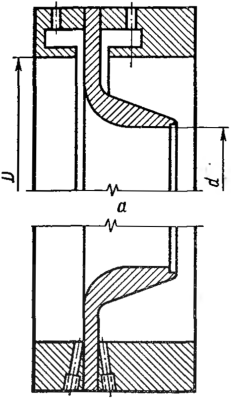

Нормальное сопло. Нормальное сопло (рис. 59) выполняют в виде насадка, имеющего входную сходящуюся часть, образованную дугами окружностей с радиусами г\ и г2, равными 0,2d и d/З и цилиндрическую часть диаметром d и длиной 0,3с?.

Выходная кромка сопла, как и у диафрагмы, должна быть острой, без закруглений и заусенцев. Она предохранена на выходе нишей.

<Г

Рис. 59. Нормальное сопло

Рис. 60. Нормальная труба Вентури

Давления также можно отбирать или при помощи камер и кольцевых щелей (рис. 59, а) или через отдельные отверстия (рис. 59, б).

Нормальная труба (сопло) Вентури. Существуют нормализованные расходомерные трубы Вентури четырех конструктивных разновидностей: трубы Вентури с сопловым и коническим входами, с длинным и коротким диффузорами.

На рис. 60 изображена труба Вентури с сопловым входом (сопло Вентури) с длинным (снизу) и коротким (сверху) диффузорами.

Входная часть трубы до места отбора минусового (меньшего) давления имеет тот же профиль, что и нормальное сопло. Длина цилиндрической части составляет обычно (0,5—0,7) d Угол входного конуса диффузора должен быть менее 30 .

Плюсовое (большее) давление отбирают как с помощью кольцевой камеры, так и с помощью отдельных сверлений; минусовое — с помощью отдельных сверлений.

Наличие стандартных сужающих устройств трех типов объясняется относительными эксплуатационными преимуществами и недостатками каждого из них. Так, диафрагмы технологически просты и в области т < 0,3 имеют меньшие предельные числа Рейнольдса (Re^), чем сопла и трубы Вентури. Кроме того, коэффициенты расхода диафрагм менее подвержены влиянию искажения профиля скоростей и пульсаций потока. В то же время потери давления в соплах и трубах Вентури (особенно в последних) значительно меньше, чем у диафрагм. Кроме того, точность измерения расхода газов и пара с помощью сопел в области диаметров трубопроводов, меньших 300 мм, выше, чем при использовании диафрагм (в связи с большим постоянством коэффициента сжимаемости е при применении сопел). Надежность сопел и труб Вентури, связанная с изменениями коэффициента расхода а при износе или загрязнении входного профиля сужающего устройства, значительно выше, чем у диафрагм.

Метрологические характеристики и область применения расходомеров переменного перепада давления. Измерения расхода по переменному перепаду давления, создаваемому сужающими устройствами, относятся к косвенным.

Рабочей формулой измерений расходомеров данного типа в самом общем виде является

![]()

(7.9)

где к — числовой коэффициент; — исходный коэффициент расхода, значения которого для нормализованных сужающих устройств приводятся в соответствующих таблицах (например, в таблицах РД 50—213—80); *ш — поправочный множитель на шероховатость трубопровода; к$ — поправочный множитель на остроту кромки у диафрагм; к^е — поправочный множитель на вязкость измеряемой среды, который вводится в случае, если число Рейнольдса в трубопроводе несколько меньше предельного числа Рейнольдса для данного типа и относительной площади сужающего устройства; kt — поправочный множитель на расширение сужающего устройства.

На основании формулы (7.9) по закону сложения средних квадратических погрешностей относительная средняя квадратическая погрешность измерения расхода Oq при соблюдении условий нормальной эксплуатации (при осесимметричном потоке с нормальной эпюрой скоростей и при отсутствии существенных пульс^ционных и вращательных составляющих скоростей)

oQ =

![]()

Средняя квадратическая погрешность табличного значения исходного коэффициента расхода (экспериментальная погрешность при его определении) зависит от относительной площади сужающего устройства. Значения этой погрешности для различных типов сужающих устройств колеблются в пределах от 0,2 до 0,7 %. я

Значения средних квадратических погрешностей о^щ) ако, okRe соответствующих поправочных множителей (погрешности их экспериментальной оценки) зависят от типа сужающего устройства, его относительной площади, диаметра трубопровода, чисел Рейнольдса и колеблятся от 0 (при наиболее благоприятных условиях) до 1,5 %.

Напомним, что предельные значения погрешностей определения коэффициента сжатия е составляют 4(1—5)% для диафрагм и 2(1 — S') % для сопел и труб Вентури.

Как правило, закон распределения действительных значений погрешностей определения е в пределах указанных допусков для однотипных сужающих устройств неизвестен и в этом случае, приняв его равновероятным, найдем ое = 2,3(1—S) % для диафрагм и а'е = 1,2(1—S) % для сопел и труб Вентури.

Следовательно, максимальные значения средней квадратической погрешности определения е (при S = 0) соответствуют °етах = 2,3 % для диафрагм, Оетах = 1,2 % для сопел и труб Вентури, а минимальные (при

S = 0,75) &emin = 0,58 % и 0e'min = 0,3 % соответственно.

Далее, является средней квадратической погрешностью определения диаметра отверстия сужающего устройства.

В соответствии с принятыми нормами максимальная допускаемая погрешность измерения диаметра сужающего устройства равна ±0,1 % от d.

Тогда, приняв, как и в предыдущем случае, равновероятное распределение погрешностей в пределах допуска, получим о а — 0,06 %.

Средняя квадратическая погрешность определения коэффициента расширения сужающего устройства ак обычно мала по сравнению с другими составляющими (даже при Т = 723 К ofc( - 0,02 %), поэтому, как правило, ею можно пренебречь. Среднюю квадратическую погрешность измерения перепада давления определяют по формуле

п — 1 (Ар)тПЯУ R

Одп--—zz, °кл»

V 3 (Др)ср

где (Ар) ср — среднее расчетное значение перепада давления, обычно принимаемое равным 4/9 (Др)тах; — максимальная приведенная по

грешность дифманометра, определяемая его классом точности.

Формула также получена для условий равновероятного распределения погрешностей в пределах допуска для однотипной совокупности дифманометров.

Для обычных эксплуатационных дифманометров при соблюдении требований к их установке и обслуживанию 5

кл 1*0 % и для диф

манометров со вторичными приборами 5^ = 2,0—2,5 %. Следовательно, Одр колеблется в пределах от 1,3 до 3,2 %.

Средняя квадратическая погрешность ар характеризуется погрешностью расчетного значения плотности, взятого из соответствующих справочных данных, изменением параметров, влияющих на плотность измеряемой среды, если отсутствуют корректирующие устройства, и неточностью корректировочных поправок, если имеются корректирующие устройства. Для нормальных условий применения сужающих устройств Ор = 0,1—1,0 %. Нижнее значение (0,1 %) соответствует измерению чистых однофазных жидкостей, верхнее (1,0 %) — измерению расхода газов при незначительных колебаниях температуры и давления. При наличии устройств автоматической коррекции показаний дифманометров данная погрешность также будет лежать в пределах указанных граничных значений (несколько уменьшится лишь верхняя граница).

Определим теперь возможные пределы изменения суммарной средней квадратической погрешности измерения расхода с помощью расходомеров переменного перепада давления.

В лучшем случае — при измерении расхода жидкостей (е = 1) и при отсутствии необходимости введения поправок на вязкость, шероховатость и острота кромки

Oq = у/0,252 + 4 • 0,Об2 + 1/4 • 1,302 + 1/4 • 0,102 ' = 0,75 %.

В наиболее неблагоприятных случаях (с учетом наибольших погрешностей всех поправочных коэффициентов) средняя квадратическая погрешность измерения расхода может достигать 3,0—4 %.

Таким образом, максимальная погрешность измерения расхода (при доверительной вероятности 0,95) с помощью расходомеров переменного перепада давления при нормальных условиях эксплуатации колеблется в пределах от 1,5 до 8 %.

- Указанные пределы максимальных погрешностей измерений характерны для косвенных (расчетных) методов градуировки и поверки расходомеров с нормализованными типами сужающих устройств. При индивидуальной аттестации расходомеров совместно с подводящими участками трубопроводов и применении дифманометров повышенной точности основная погрешность этих расходомеров может быть снижена доО,5—1%.

Для нормальной работы сужающих устройств необходимы достаточно длинные прямые участки трубопровода, так как любые местные сопротивления (колена, угольники, конические встаЕки, вентили, задвижки и т. п.), вызывая искажение эпюры скоростей по сечению потока, его закручивание и дополнительные пульсации, приводят к отклонению действительных значений коэффициентов расхода от табличных (исходных)

и, как следствие, к появлению дополнительных неконтролируемых в процессе измерений погрешностей.

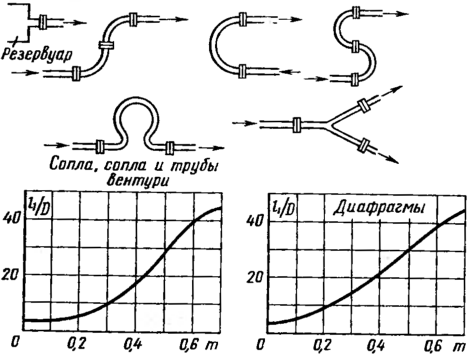

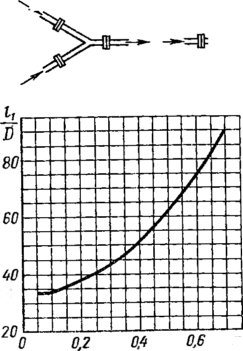

Наименьшие необходимые длины прямых участков h перед (по ходу потока) сужающим устройством при отборе давлений через кольцевые камеры приведены на рис. 61 и 62. Если же давления отбирают через отдельные отверстия, то длина прямых участков должна быть увеличена вдвое по сравнению с длинами, указанными на этих рисунках.

Для местных сопротивлений, создающих винтовое движение потока, необходимая длина прямого участка может быть уменьшена за счет установки в трубопроводе перед сужающим устройством (на расстоянии не

¦ f

Рис. 61. Наименьшие допустимые длины прямых участков трубопровода от местных сопротивлений указанных видов до сужающего устройства

Рис. 62. Наименьшие допустимые длины прямых участков трубопровода от местных сопротивлений, создающих винтообразное движение потока, до сужающего устройства

менее 2D от него) специальных струевыпрямителей, представляющих собой либо мелкоячеистые сетки, либо набор трубок, перекрывающих все сечения трубопровода. При этом следует иметь в виду, что струенаправляющие аппараты вызывают дополнительные (и немалые) потери напора в трубопроводе и требуют тщательного ухода в связи с возможностью засорения и износа.

Минимально допустимая длина прямого участка /2 за сужающим устройством зависит от его относительной площади и равна 40 для т = 0,05 и 8D для т = 0,7.

Существующие нормализованные сужающие устройства с унифицированными табличными значениями исходных коэффициентов расхода применимы лишь для диаметров трубопровода больших 50 мм. Расходомеры переменного перепада на меньшие диаметры требуют индивидуальной градуировки, и в этом случае пропадает возможность их косвенной расчетной аттестации по унифицированным табличным данным. Кроме того, существенно возрастают погрешности, связанные с шероховатостью трубопровода, так как уменьшение диаметра ведет к увеличению относительной шероховатости. Поэтому расходомеры следует градуировать комплектно с эксплуатационными участками трубопровода.

Унифицированные табличные значения а„ и формулы для расчета е пригодны при измерении расхода однофазных (чистых) сред и квазиста-ционарных потоков. И хотя в практике сужающие устройства нередко используют для измерения расхода двухфазных сред (см. разд. 7.13) и измерения пульсирующих расходов (см. разд. 7.14) погрешности показаний расходомеров при этом (без их индивидуальной градуировки непосредственно на месте эксплуатации) невозможно пронормировать и оценить.

Измерение расходов с помощью нормализованных сужающих устройств в области малых чисел Рейнольдса (при малых диаметрах трубопроводов, вязких жидкостях, значительно нагретых газах и других) практически невозможно из-за непостоянства коэффициентов расхода (при Re < Re^), а следовательно, и из-за невозможности нормирования и оценки реальной точности этих измерений. В практике для измерений расхода при малых числах Рейнольдса применяются некоторые модифицированные типы сужающих устройств, например, сопло с профилем „четверть круга”, двойная диафрагма, сегментная диафрагма, сопло с профилем „полукруг” и т. п. Предельные числа Рейнольдса у этих сужающих устройств получаются несколько меньшими, чем у нормальных. Однако данные устройства требуют индивидуальной градуировки, как правило, непосредственно на месте эксплуатации, их погрешности в настоящее время не нормированы и применяют их в основном в качестве индикаторов.

Таким образом, область нормального (с определенными и нормированными погрешностями измерений) применения расходомеров переменного перепада давления ограничена измерением стационарных расходов однофазных жидкостей, сухого перегретого пара и сухих газов на трубопроводах диаметром более 50 мм с определенной длиной прямого участка, при значительных числах Рейнольдса (Re > Re^,) и в тех случаях, когда допустимо изменение конфигурации потока.

Несмотря на эти ограничения и относительно малую точность, расходомеры переменного перепада получили преимущественное распространение в отечественной расходоизмерительной практике. По-существу, они являются единственным типом стандартизованных расходоизмерительных устройств.

Они не требуют индивидуальной градуировки и аттестации, обладают унифицированными и взаимозаменяемыми элементами, применимы при значительных давлениях и температуре измеряемых сред. В случае необходимости изменения предела измерения в расходомере достаточно сменить сужающее устройство (изменить относительную площадь т), наиболее же сложная и дорогостоящая часть прибора — дифманометр — остается неизменной. Для этого следует лишь изменить предел измерения дифманометра или сменить его шкалу.

Простота и надежность сужающих устройств, определяемая при правильной эксплуатации достаточно медленными процессами износа, коррозии и „зарастания” их входного профиля, также способствовали широкому распространению расходомеров переменного перепада.

И наконец, метрологические возможности (возможности повышения точности) расходомеров этого типа на сегодняшний день далеко не исчерпаны. Как показали проведенные в последние годы исследования, установка перед сужающими устройствами специально спрофилированных насадков (конфузоров и диффузоров), обеспечивающих равномерное (прямоугольное) распределение скоростей по сечению потока, правильно „спланированный” набор взаимокомпенсирующих возмущающих факторов (например, отсутствие необходимой длины прямого участка может частично компенсироваться „закруткой” потока и т. п.) в некоторых случаях могут существенно повысить точность расходомеров переменного перепада давления.

Установка и обслуживание расходомеров переменного перепада давления. Существенное влияние на правильность работы данных расходомеров оказывает взаимное расположение сужающего устройства и дифманометра, а также монтаж соединительных (импульсных) линий. Поэтому для нормальной работы расходомеров при их монтаже необходимо выполнить ряд общих и частных (для различных случаев измерений) требований.

Так, импульсные линии к сужающему устройству при измерении расхода жидкостей в горизонтальном трубопроводе присоединяют в нижней части поперечного сечения трубопровода (ниже его горизонтальной оси); при измерении расхода пара — на горизонтальном диаметре поперечного сечения трубопровода; при измерении расхода газа — в верхней части сечения трубопровода (выше его горизонтальной оси).

Дифманометр устанавливают по возможности ближе к сужающему устройству. Длина соединительных трубок при этом для достаточного сглаживания пульсаций давления должна быть не менее 3 м. Диаметр трубок выбирают из условий минимального динамического запаздывания показаний дифманометра, обычно он раиен 10—12 мм. Соединительные трубки монтируют или вертикально, или с уклоном 1:20 до 1:10. Монтаж соединительных трубок должен обеспечить возможность их периодической очистки, для чего используют фланцевые или ниппельные соединения.

При измерении расхода жидкости или пара дифманометр целесообразнее устанавливать ниже сужающего устройства, чтобы предотвратить попадание в него пузырьков воздуха. Если же по каким-либо причинам дифманометр монтируют выше сужающего устройства, то в соединительных линиях устанавливают г азосборники с кранами для выпуска воздуха. В соединительных линиях (в наиболее низко расположенных точках) устанавливают также сосуды с кранами для слива отстоявшейся грязи и взвешенных частиц.

При измерении расхода пара необходимо обеспечить одинаковый уровень конденсата в соединительных трубках. Для этого вблизи сужающего устройства устанавливают уравнительные сосуды на такой высоте, чтобы конденсат мог накапливаться в них лишь до определенного уровня, а превысив его, стекал бы обратно в трубопровод. Тем самым устраняют ошибку в показаниях дифманометра за счет разностей уровней конденсата в соединительных линиях.

При измерении расхода газа дифманометр следует располагать выше сужающего устройства для того, чтобы содержащаяся в газе влага не попадала в дифманометр. Если же его можно монтировать только ниже сужающего устройства, то в наиболее низко расположенных точках соединительных линий устанавливают дренажные устройства.

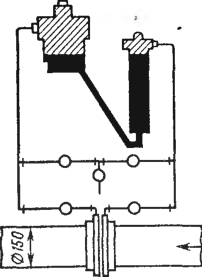

Качественное техническое и метрологическое состояние расходомеров обеспечивается комплексом мероприятий по их обслужи-Рис. 63. Схема к контроль- Ванию, регламентируемым соответствующими ному вопросу инструкциями и правилами.

Контрольный вопрос № 11

Проектировщиками был разработан оптимальный процесс измерения расхода на технологической линии.

Глядя на рис. 63, ответьте, какое сужающее устройство (сопло или диафрагму) было решено установить в трубопроводе?

Если Вы решите, что сопло, загляните на с. 154, если - диафрагму, то см. с. 155.

7.2. Расходомеры постоянного перепада давления

Общая характеристика расходомеров постоянного перепада давления. Расходомеры данного типа довольно широко применяются в системах автоматического контроля и регулирования в химическои и топливной промышленности из-за конструктивной простоты; высокой чувствительности и вследствие этого возможности применения для измерения весьма малых расходов; возможности применения для измерения расхода агрессивных жидкостей и газов; простоты автоматизации измерений; постоянства относительной погрешности и вследствие этого значительного диапазона измерения Gmax/Gmin = Ю:1 (для расходомеров переменного перепада он составляет 3:1); незначительных потерь давления.

Однако эти приборы имеют и существенные недостатки, препятствующие их массовому применению: отсутствие научных принципов взаимозаменяемости и косвенной расчетной градуировки; необходимость индивидуальной градуировки на реальных измеряемых средах и существенные потери точности при измерении других сред, отличных от тех, на которых осуществлялась градуировка; непригодность для измерения больших расходов.

В настоящее время разработано и предложено несколько способов пересчета результатов опытных градуировок расходомеров постоянного перепада давления, проводимых на воде или на воздухе, на реальные измеряемые среды. Однако ни один из них не является универсальным и достаточно достоверным. Подробнее некоторые из этих способов будут рассмотрены ниже.

Существуют расходомеры постоянного перепада давления трех конструктивных разновидностей: ротаметры, поршневые и поплавковые расходомеры. Принцип действия всех этих приборов основан на силовом взаимодействии потока и помещенного в него тела.

Ротаметры. Основными элементами ротаметра (рис. 64), принципиально необходимыми для его работы, являются расширяющаяся кверху (по ходу вертикального потока) коническая трубка 1 и заключенный в нее поплавок 2. Для визуального отсчета показаний применяют стеклянную трубку, непосредственно на которую нанесены деления шкалы прибора.

Поплавок состоит из нижней конической и средней цилиндрической части, заканчивающейся бортиком с косыми канавками. Назначение канавок — обеспечить устойчивое вращение поплавка при течении измеряемой среды, что необходимо для его центрирования относительно оси трубки.

При использовании ротаметров в системах автоматического регулирования или контроля необходимы допол-Рис. 64. Ро- нительные устройства, преобразующие ход поплавка в про-таметр порциональный механический, электрический или пневматический сигналы.

Принцип действия ротаметров состоит в следующем. Гидродинамическое давление потока измеряемой среды воздействует на поплавок и вызывает его вертикальное перемещение. При этом (в связи с конусностью трубки) изменяется площадь проходного сечения прибора, образованного диаметром буртика поплавка и внутренней стенкой трубки.

Это изменение площади происходит таким образом, что перепад давления по обе стороны поплавка остается практически постоянным (отсюда и название расходомеров).

Поплавок будет подниматься до тех пор, пока его вес и вес связанных с ним элементов не уравновесит уменьшающееся (вследствие уменьшения скорости из-за увеличения проходного сечения) по мере подъема поплавка динамическое давление потока.

Следовательно, условие равновесия поплавка будет иметь вид

Гп(рп-р)*г = спр^-/п, (7.11)

где Fn — объем поплавка; рп — плотность материала поплавка; р — плот

ность измеряемой среды; сп — коэффициент сопротивления поплавка, зависящий в общем случае от числа Рейнольдса, шероховатости, формы, геометрических.размеров и высоты подъема поплавка; /п — наибольшее поперечное (миделево) сечение поплавка; v — средняя скорость потока в кольцевом сечении, ограниченном с внутренней стороны/п и с внешней площадью сечения трубки FT, соответствующей подъему поплавка.

Так как расход для рассматриваемого случая Q = v (FT — /п), иэ уравнения (7.Ц) получим

в = «p(FT -/п) у/ —— (7-12)

где Ир = 1/V сп — коэффициент расхода ротаметров, а в общем случае

коэффициент расхода расходомеров постоянного перепада давления.

Уравнение (7.12) является общим уравнением измерений для всех расходомеров постоянного перепада.

Как следует из вышеизложенного, коэффициент расхода «р зависит от большого числа факторов и непостоянен по шкале прибора. Эти обстоятельства и приводят к ряду теоретических и практических трудностей при пересчетах результатов градуировок ротаметров на условия, отличные от условий градуировки.

4 Для конической трубки площадь FT задается соотношением

Fr = f-{D0 + 2Htg-f-f = -*-(Я02 +4HD0 tg-f + 4/^tg2-|-),(7.13)

где D0 — внутренний диаметр трубки на нулевом делении; Н — высота подъема поплавка относительно нулевого деления; 5 — центральный угол конической трубки.

Если центральный угол S мал (обычно 5 = 35'), то квадратическим членом в правой части формулы (7.13) г^ожно пренебречь. В этом случае уравнение измерений для ротаметров (связь между ходом поплавка и расходом) на основе формул (7.12) и (7.13) будет иметь вид

Как видно из уравнения (7.14), при малых 5 между ходом поплавка и расходом существует приближенная линейная пропорциональность, что также является достоинством расходомеров постоянного перепада давления.

Основы пересчета градуировок ротаметров. Наиболее общим подходом к пересчету градуировок ротаметров является установление некоторых универсальных зависимостей, определяющих Ор и ход поплавка для геометрически подобных ротаметров со стандартизованными формой и размерами их элементов — поплавка и трубки. При высоком уровне стандартизации, обеспечивающем полное геометрическое подобие и взаимозаменяемость элементов, и достаточной достоверности полученных зависимостей их можно было бы использовать для косвенной (расчетной) градуировки ротаметров (аналогично расчету сужающих устройств по стандартизованным значениям их коэффициентов расхода). При отсутствии обоснованных норм, обеспечивающих точное технологическое копирование элементов ротаметров, каждый ротаметр градуируют индивидуально. Причем, из-за отсутствия специальных установок градуировку, как правило, проводят на типовых контрольных веществах (при измерении расхода жидкостей — на воде, при измерении расхода газов на воздухе). Поэтому применение ротаметров как приборов с нормированной точностью для измерения расхода реальных сред, свойства которых отличны от свойств типовых контрольных веществ, требует создания достоверных способов пересчета градуировочных данных.

Рассмотрим один из наиболее общих способов пересчета, разработанный во ВНИИМС под руководством А.И. Петрова.

В процессе теоретических и экспериментальных исследований ротаметров было установлено, что ход поплавка Д выраженный в долях диаметра поплавка d, зависит от двух безразмерных величин: числа Рейнольдса и величины v2p/G, где v — кинематический коэффициент вязкости измеряемой среды; р — ее плотность и G — кажущийся (с учетом выталкивающей силы) вес поплавка. Между этими величинами существует зависимость вида

JL =fcRe"* (-^f)"s, (7.15)

а о

где коэффициент к и показатели степени и1# п2 — постоянные величины для геометрически подобных ротаметров с одинаковой формой поплавка и трубки.

Эти коэффициенты для каждого типа ротаметра могут быть экспериментально определены. В этом случае при помощи специальных таблиц или градуировочных кривых показания ротаметра Н на одной измеряемой среде могут быть пересчитаны на любую другую измеряемую среду (с другой вязкостью и плотностью). Естественно, это требует строгой взаимозаменяемости и геометрического подобия трубок и поплавков ротаметров, а также .большой экспериментальной работы по определению опытных коэффициентов. Такие работы в настоящее время проводятся в метрологических институтах Госстандарта СССР.

Кроме того, в ряде отечественных и зарубежных расходомерных центрах ведутся экспериментальные исследования по нахождению такой формы поплавка (дисковой, тарельчатой, катушечной), при которой влияние вязкости и плотности измеряемой среды на показания ротаметров можно свести к минимуму.

Полученная на основе теории подобия зависимость (7.15) позволяет осуществить и достаточно простой „технологический” метод градуировки ротаметров ^.заключающийся в изменении веса поплавка таким образом, чтобы значение критерия v2p/G оставалось постоянным, т. е. в случае необходимости измерения расхода жидкости или газа, вязкость и плотность которых отличаются от вязкости и плотности градуировочной среды, необходимо и достаточно лишь изготовить новый поплавок весом G2 —v\lv\ ¦ Р2/Р1 Gi, где Gt — вес поплавка ротаметра, градуированного на среде с вязкостью vx и плотностью pt.

Если форма и размеры нового поплавка полностью соответствуют старому, то новые значения шкалы прибора Q2 (соответствующие тому же ходу поплавка//) подсчитывают, исходя из равенства чисел Рейнольдса по формуле Q2 —Qi • v-i/vi ¦

Этот метод очень простой, так как не требует построения экспериментальных пересчетных таблиц и графиков и пригоден для ротаметров любых размеров и любой формы поплавка.

К недостаткам метода можно отнести сложность точного технологического копирования поплавков и невозможность существенного варьирования их веса в случае, когда вязкости v2 и vt значительно отличаются друг от друга.

Одним из перспективных путей расширения областей применения ротаметров для измерений расхода различных сред с гарантированной точностью является создание условий автомодельности их коэффициентов расхода «р, т. е. условий, при которых Ир принимает постоянное значение и перестает зависеть от изменений вязкости и плотности измеряемых сред.

Как показали исследования, автомодельность Ир для ротаметров с поплавками, имеющими в верхней части тонкий цилиндрический диск, наступает при числах Рейнольдса, характерных для течения среды в зазоре между трубкой и поплавком, больших 500.

Таким образом, если и при градуировке, и при работе ротаметра на реальной измеряемой среде обеспечивается соотношение

вт1п№т~ *0 __ Cmin

где Gmin — нижний предел измерений ротаметра; Dm — диаметр трубки на отметке шкалы ротаметра, соответствующей Omin. то на основании выражения (7.14) реальная функция преобразования ротаметра (градуировочная характеристика на реальной измеряемой среде) будет отличаться от его исходной градуировочной характеристики Н = AQ — В постоянным сомножителем

1 - -5- у/ Р^Рг - 1 У Рп/Р, - 1 '

Ъ

—-— ¦ ---- .

1 - 'ГPnlPi sTpJp^T''

D

Это значит, что каждое новое (пересчитанное) показание ротаметра Яр1> соответствующее расходу ?2,-, будет Яр,- = bHTi гдеЯп-,— показание ротаметра, соответствующее расходу Q* в условиях градуировки.

.Сам метод прост, но для его осуществления необходим выбор таких конструктивных параметров поплавка, которые в достаточно широком диапазоне изменения вязкости обеспечат соотношение (7.16).

Рассмотренные примеры показывают, что и те, кто сейчас еще только осваивает по этому учебнику азы расходометрии, будут иметь широкие возможности для творческих поисков повышения точности даже таких, казалось бы, простейших и хорошо изученных средств измерения расхода, как ротаметры.

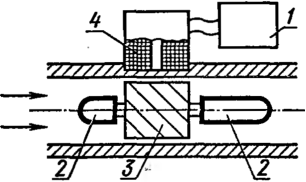

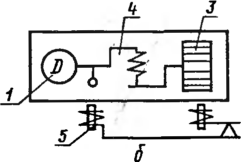

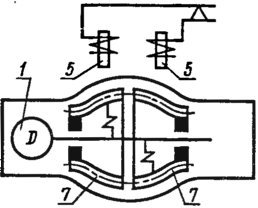

Поршневые и поплавковые расходомеры. Поршневые расходомеры применяются для измерения расхода воды, нефтепродуктов, вязких и агрессивных жидкостей. Устройство поршневого расходомера показано на рис. 65. В корпусе прибора 1 запрессована цилиндрическая бронзовая втулка 2, имеющая круглое входное отверстие и прямоугольное выходное. Внутри втулки под действием динамического давления потока измеряемой среды перемещается поршень 3 с грузами 8, открывая или перекрывая выходное отверстие. Положение поршня, являющееся мерой расхода вещества, передается с помощью штока 7 и фиксируется индукционной системой 4, 5, 6.

Конструктивно корпус, втулка и поршень выполняются таким образом, что в крайнем нижнем положении поршня выходное отверстие остается полностью открытым, а входное полностью закрытым.

Предел измерений прибора регулируется изменением ширины выходного отверстия.

Если у измеряемого вещества высокая температура, крышка прибора снабжается ребристым охладителем, если низкая температура и большая вязкость, то крышка обогревается паром или горячей водой.

Поршневой расходомер следует устанавливать на горизонтальном участке трубопровода длиной не менее 10Z? до прибора и не менее 8D после прибора. В случае измерения расхода загрязненных жидкостей перед прибором монтируют фильтр.

Принцип действия поплавковых расходомеров (рис. 66) аналогичен принципу действия ротаметров и поршневых расходомеров. В данном

случае динамическое давление потока измеряемой среды воздействует на поплавок, занимающий в зависимости от величины расхода определенное положение относительно седла, находящегося в корпусе вентильного типа.

Основные недостатки ротаметров (необходимость индивидуальной градуировки и существенное влияние свойств измеряемых сред на точность измерений) сохраняются и у этих расходомеров.

Метрологические характеристики и область применения расходомеров постоянного перепада давления. В настоящее время нормируются погрешности лишь тех расходомеров постоянного перепада, которые были индивидуально градуированы на реальной измеряемой среде. В этом случае при постоянных (и не отличающихся от условий градуировки) уело-

Рис. 66. Поплавковый расходомер:

1 — поплавок; 2 — измерительное сопло;

3 — шток; 4 — диск, предохраняющий механизм от нагрева- 5 - втулка с уплотнительной набивкой; 6 — диафрагма для записи показаний; 7 — счетный указатель; 8 — уравновешивающий груз; 9 — поршень для обеспечения плавного движения поплавка

виях измерений погрешность приборов будет определяться погрешностями их градуировки (бгр), отсчета показаний (Ън) и нелинейности шкалы (6нел).

Существующие установки для градуировки промышленных ротаметров позволяют градуировать их с погрешностью, не превосходящей 0,2— 0,3 %. Следовательно, среднее квадратическое значение погрешности градуировки (при равновероятном ее распределении в пределах допусков) может оцениваться величиной ст^, — агр/\/"3 = 0,18 %.

Среднее квадратическое значение погрешности бн определяется ошибкой отсчета, равной половине целения шкалы (при визуальном отсчете, например, у стеклянных ротаметров), и у применяемых приборов данного типа достигает 1,5-2,0 % (при Q ?= ¦

Погрешность вследствие нелинейности шкалы бнел связана, в основном, с непостоянством коэффициента расхода ctp при изменении положения поплавка и связанных с этим изменений структуры потока. Обычно среднее квадратическое значение этой погрешности 5нет по аналогии с сужающими устройствами принимают равным 0,5—0,6 %.

Вы правы. Как следует из схемы соединительных линий в случае, показанном на рис. 38, измеряется расход газа. Поэтому ¦ при диаметре трубопровода, меньшем 300 мм, по причинам, указанным в разд. 7.1,целесообразнее применять нормальное сопло.

Если Вы рассуждали аналогичным образом, то в материале учебника, относящемся в расходомерам переменного перепада давления, Вы разобрались достаточно хорошо.

Просуммировав все составляющие, получим наибольшую по шкале (при Q = 0,lQmax) относительную среднюю квадратическую погрешность расходомеров постоянного перепада давления

Максимальная (с доверительной вероятностью Р = 0,9973) приведенная к верхнему пределу измерений расхода погрешность данного типа расходомеров составит 8щ, = 3/10 • ар — 0,5 — 0,7 %.

При колебаниях плотности измеряемой среды, характеризуемых средним квадратическим значением ар, к рассмотренным выше составляющим добавляется дополнительная погрешность вследствие колебаний плотности среды, равная на основании формулы (7.14)

* _

г _ . V3”1 рп

БР = ± --°р-

2 рп-р

Таким образом, при индивидуальной градуировке, проведенной на реальной измеряемой среде, расходомеры постоянного перепада давления могут применяться как приборы с нормированной точностью для измерения расхода жидкостей, газов или пара. При этом, в случае измерения однофазных чистых-сред с незначительными изменениями их вязкости и плотности точность измерения расхода данными приборами выше, чем точность измерения расходомерами переменного перепада давления. Нормальные (не влияющие на точность) условия их эксплуатации определяются лишь наличием достаточно длинных вертикальных (для ротаметров) или горизонтальных (для поршневых и поплавковых расходомеров) участков трубопровода.

Без индивидуальной градуировки или при градуировке на средах, отличных от измеряемой, расходомеры постоянного перепада в настоящее время (до разработки и внедрения правил пересчета результатов градуировок) можно применять лишь как устройства индикаторного типа, качественно характеризующие изменения расхода (больше — меньше, есть расход — нет расхода). Устройства такого типа используют в системах автоматического регулирования и контроля за ходом различных технологических процессов в химической, газовой, топливной промышленности и др. Простота, хорошие динамические характеристики (постоянная времени 0,5—1 с), устойчивость к агрессивным средам — эти свойства ротаметров способствовали их наибольшему распространению в упомянутых системах.

В настоящее время серийно выпускают ротаметры показывающие со стеклянной трубкой типа PC, ротаметры с электрической дистанционной передачей типа РЭ и ротаметры с пневматической дистанционной передачей типа РП.

л»

Контрольный вопрос № 12

Определите знак дополнительной ошибки, вызванной термическим расширением поплавка ротаметра.

Если Вы решите, что ошибка положительна, загляните на с. 157; если отрицательна, обратитесь к с. 159.

К контрольному вопросу № 11

Вы неправильно ответили на вопрос, поэтому Вам необходимо заново повторить разд. 7.1.

Общие характеристики. Турбинные (или как их часто называют та-хометрические) расходомеры являются наиболее точными приборами для измерения расхода жидкостей. Приведенная погрешность измерения расхода турборасходомерами составляет значение порядка 0,5—1,0 % (известны турборасходомеры с приведенной погрешностью 0,1—0,2 %).

Приборы просты по конструкции, имеют большую чувствительность и большие пределы измерений (для одной модификации 10:1 и более), возможность измерения как малых (от 5 • 10-9 м3/с), так и достаточно больших (до 1 м3/с) расходов жидкостей с широким диапазоном фи-зико-химических свойств, малую инерционность и вследствие этого относительно малые динамические погрешности при измерении средних и мгновенных значений расходов. Их, в основном, применяют там, где требования к точности измерений превалируют, например, в ракетной и авиационной технике.

К недостаткам турбинных расходомеров существующих модификаций, препятствующим более широкому применению данных приборов, можно отнести: необходимость индивидуальной градуировки и вследствие этого необходимость наличия градуировочных установок высокой точности; влияние изменения вязкости измеряемой среды и гидродинамических параметров потока на показания приборов; наличие изнашивающихся опор, что резко сокращает срок службы приборов (особенно при измерении расхода абразивных сред), снижает их точность в процессе эксплуатации и приводит к необходимости их частых переградуиро-вок (уточнения значений меняющихся в процессе эксплуатации градуировочных коэффициентов).

В настоящее время отечественным приборостроением разработаны и осваиваются безопорные турбинные расходомеры, турбинные расходомеры с устройствами автоматической коррекции показаний при изменении вязкости измеряемой среды, у которых два последних недостатка отсутствуют.

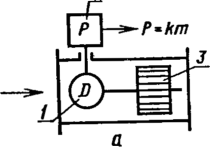

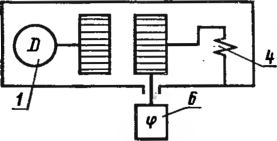

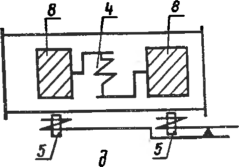

Принцип действия. Уравнение измерений. Для осуществления процесса измерений турбинный расходомер (рис. 67) должен состоять, по крайней мере, из трех элементов ; турбинного первичного преобразователя вторичного преобразователя 4\ отсчетной системы (регистратора) 1. Турбинный преобразователь представляет собой аксиальную или тенгенциальную лопастную турбинку (на рис. 67 показана аксиальная турбинка), опирающуюся на керновые подпятники или подшипники 2.

Поток измеряемой среды, воздействуя на наклонные лопасти турбинки, сообщает ей вращательное движение с угловой скоростью со, пропорциональной расходу Q.

Рис. 67. Принципиальная схема турбинного расходомера

Вторичный преобразователь, изображенный на схеме, представляет собой индукционную катушку. При пересечении магнитного поля катушки лопастями ферромагнитной турбинки в катушке наводится пикообразный пульсирующий ток. Частота пульсаций наведенного тока пропорциональна угловой скорости вращения турбинки, а следовательно, и измеряемому расходу. В качестве вторичных преобразователей используются также индуктивные катушки, в которых при вращении ферромагнитной турбинки создается периодическое изменение индуктивности, вызывающее соответствующие изменения одного из параметров текущего через нее тока. Применяются также и фотоэлектрические элементы.

Импульсы пульсирующего тока регистрируются отсчетной системой. Общее число импульсов, зарегистрированных этой системой за время t, характеризует суммарное количество вещества, протекающее по трубопроводу за это время. Число импульсов, зарегистрированных (отсчитанных) системой за единицу бремени, характеризует расход измеряемого вещества.

Уравнение равномерного вращения лопастной турбинки имеет вид

Mm = ZMci, (7.17)

где Мда — движущий момент на роторе турбинки, сообщаемый ей потоком измеряемой среды; 2 Mci — сумма моментов сопротивления.

На основе известного уравнения Эйлера (на котором базируются все расчеты турбинных двигателей) для осевого входа потока движущий момент

М№ = ар Q2 — bp Q со, (7.18)

где а и Ъ — коэффициенты, определяемые конструктивными параметрами турбинного датчика (радиусом лопастей R, радиусом ступицы турбинки г, углом наклона лопастей а) и зависящие от числа Рейнольдса в области неавтомодельного потока.

Если предположить, что на турбинны датчик не действует никаких моментов, препятствующих его вращению, т. е. что 2 Ми = 0, то на основании формулы (7.18) зависимость менру угловой скоростью вращения датчика со и расходом Q определялась бы уравнением

o>=AQ, (7.19)

где А = а/Ь.

В действительности же на турбинку действуют моменты сил гидравлического трения жвдкости, момент сил трения в опорах и ряд других. Действие этих моментов будет характеризоваться так называемой зоной нечувствительности прибора, т. е. тем наименьшим расходом (Q0), который необходим для того, чтобы преодолеть моменты сопротивления и сдвинуть турбинку с места или изменить ее установившуюся скорость вращения.

С учетом сказанного из формулы (7.19) получим рабочее уравнение турбинных расходомеров

gj = A(Q-Q0). (7.20)

Так как коэффициент А и величина Q0 определяются в процессе непосредственной градуировки, то уравнение (7.20), решенное относительно Q, называют иногда градуировочной зависимостью турбинных расходомеров.

Как следует из этого уравнения, область постоянной линейной зависимости угловой скорости вращения турбинки от расхода определяется зоной постоянства коэффициента А и величины Q0, которые в общем случае кроме конструктивных параметров прибора зависят также от числа Рейнольдса, структуры потока (его Искажений и „закрутки”), расхода и вязкости измеряемой среды.

Значение Q0 при правильном проектировании и изготовлении турбинных датчиков (малый коэффициент трения в опорах, отсутствие перекосов, хорошая балансировка турбинки, защищенность от осевых нагрузок) может быть сведено к ничтожно малому, что и обеспечивает высокую чувствительность и большой диапазон измерений турбинных расходомеров.

Метрологические характеристики и область применения турбинных расходомеров. Основными составляющими погрешности турбинных расходомеров при нормальных (ке отличающихся от условий градуировки) условиях их эксплуатации являются:

К контрольному вопросу № 12

Вы правильно ответили на вопрос.

Действительно, увеличение диаметра поплавка при том же расходе через ротаметр приводит к увеличению силы, действующей на поплавок со стороны потока, а следовательно, и к большему его подъему относительно нулевого деления шкалы.

погрешность градуировки прибора на образцовой расходомерной установке бгр, т. е. погрешность определения градуировочных значений

А и е0;

погрешность счета (или регистрации количества импульсов, соответствующих угловой скорости вращения турбинки бдг;

погрешность 6, регистрации времени счета импульсов t.

Погрешность = AN/Nmin, где ДN — ошибка счета импульсов, обычно равная ± 1 импульс, iYmin — суммарное число импульсов, поданное на счетную систему при минимальном расходе за время t.

Увеличивая Nmia за счет увеличения t, угла наклона лопастей а, числа лопастей г турбинки или заполняя импульсные паузы высокочастотными модулированными сигналами, можно свести погрешность SN практически к любому сколь угодно малому значению.

Погрешность 6, высокоточных электронных чаетотомеров, применяемых для счета импульсов, составляет в худшем случае (при t = 1 с) 1(Г3-1(Г4 %.

Таким образом, погрешность измерения расхода турбинными расходомерами при нормальных условиях эксплуатации и в случае применения высокоточных отсчетных систем для регистрации N vit практически целиком определяется погрешностями их градуировок.

Основными эксплуатационными факторами, существенно влияющими на точность измерения расхода турбинными расходомерами, являются: изменение вязкости измеряемой среды; закрутка потока и неравномерность распределения скоростей, вызванные наличием близко расположенных местных сопротивлений и износ опор.

Вследствие этого данные приборы мало пригодны для измерения расхода загрязненных или абразивных сред, а также жидкостей, сильно меняющих свою вязкость, в условиях эксплуатации приборов.

Если не принять соответствующих мер для частичной или полной компенсации влияния указанных факторов, то дополнительные погрешности, например, вследствие изменения кинематического коэффициента вязкости измеряемой среды всего лишь на 10 % могут достигать 3 % и более, а из-за близкой установки 90-градусного колена трубопровода —

2-5 %.

Для снижения влияния вязкости применяют различного рода устройства (сетки, спицы, конфузоры), устанавливаемые перед турбинкой и искусственно турбулизирующие поток.

Влияние местных сопротивлений, закручивающих поток, в значительной мере устраняется, если перед турбинным датчиком установлены специальные направляющие или сопловые аппараты. В этом случае для нормальной работы, турбинных датчиков не требуется столь длинных прямых участков трубопровода, как для других типов расходомеров.

Для измерения расхода газов сравнительно редко применяют турбинные расходомеры. Это объясняется тем, что движущий момент на роторе турбинки в газовых потоках вследствие их малой плотности получается значительно меньшим, чем в жидкостных, в результате чего уменьшается чувствительность прибора и диапазон измерений. Кроме того, большие скорости газовых потоков ускоряют износ опор.

Турбинные расходомеры обладают достаточно хорошими динамическими характеристиками (постоянной времени 0,001 с), поэтому их мож-

но применять для измерения мгновенных значении расхода в пульсирующих потоках.

Контрольный вопрос № 13 д

Две совершенно идентичные турбинки установлены непосредственно друг за другом.

Какая из турбинок будет вращаться с большей угловой скоростью вращения при одном и том же расходе — первая (по ходу потока) или вторая?

Если Вы решите, что первая — см. с. 168; если вторая — см. с. 174.

К контрольному вопросу № 12

Вы не поняли физический принцип работы расходомеров постоянного перепада давления.

Повторите заново разд. 7.2 и уясните себе, каким образом и за счет чего поднимается поплавок ротаметра?

К тахометрическим расходомерам, кроме турбинных, относятся и шариковые расходомеры, получившие достаточно широкое распространение для измерения расхода агрессивных сред и сред, содержащих абразивные включения, т. е. там, где трудно обеспечить надежную работу опор турбинных датчиков. .

Подвижным элементом шарикрвых расходомеров является шарик, непрерывно движущийся в одной плоскости по внутренней поверхности трубы под воздействием предварительно закрученного винтовым направляющим аппаратом потока жидкости. От перемещения вдоль оси трубы шарик удерживается ограничительным кольцом. Неподвижные лопасти служат для „выпрямления” потока на выходе из преобразователя. Для преобразования скорости вращения шарика в частоту импульсов тока служит индукционное или индуктивное устройство. Шар под действием центробежной силы прижимается к внутренней поверхности трубы, а под действием осевой составляющей скорости потока — к ограничительному кольцу. Поэтому шару помимо сил вязкостного трения жидкости приходится преодолевать силы трения о поверхность трубы и ограничительного кольца. Это вызывает отставание окружной скорости шара vm от соответствующей окружной скорости потока v. Это отставание характеризуется скольжением SCK, равным?ск = (v - vm)/v. Откуда,vm = v(1 — SCK). Как следует из этого соотношения, пропорциональность между угловой скоростью вращения шара и скоростью потока измеряемой среды обеспечивается при постоянстве скольжения SCK., которое зависит, в основном, от лобового сопротивления шара. Следовательно, шариковые расходомеры целесообразно использовать там, где коэффициент лобового сопротивления шара С остается (в приемлемых пределах) постоянным, т. е. в автомодельной для С по числу Рейнольдса зоне, которая обычно принимается равной 103 < Re < 10s.

7.4. Электромагнитные расходомеры

Принцип действия. Уравнение измерении. В проводнике, пересекающем силовые линии магнитного поля, индуцируется ЭДС, пропорцио

нальная скорости движения проводника. При этом направление тока, возникающего в проводнике, перпендикулярно к направлению движения проводника и направлению магнитного поля.

Это известный закон электромагнитной индукции — закон Фарадея.

Если заменить проводник потоком проводящей жидкости, текущей между полюсами магнита, и измерять ЭДС, наведенную в жидкости по закону Фарадея, можно получить принципиальную схему электромагнитного расходомера (рис. 68), предложенную еще самим Фарадеем.

Рис. 68. Принципиальная схема электромагнитного расходомера:

1 — трубопровод; 2 — полюса магнита;

3 — электроды для съема ЭДС; 4 — электронный усилитель; 5 — отсчетная система; 6 — источник питания магнита

Индуцируемую разность потенциалов Е на электродах 3 определяют по уравнению электромагнитной индукции

E=-KBDv с, (7.21)

где В — магнитная индукция в зазоре между полюсами магнита; средняя скорость потока жидкости; D — внутренний диаметр трубопровода; К — коэффициент, зависящий от вида магнитного поля.

Для случая постоянного магнитного шля К = 1. Если же магнитное поле изменяется во времени t с частотой f,ioK = sin 2irft.

Магнитное поле создается источником питания 6 магнита (см. рис. 68). ЭДС, снимаемую с электродов, при помощи электронного усилителя 4, преобразуют в усиленный электрический сигнал, регистрируемый отсчетной системой 5.

Выражая в уравнении (7.21) среднюю скорость потока через объемный расход измеряемой среды, получим уравнение измерений электромагнитных расходомеров:

для случая постоянного магнитного поля

E=-A-^~Q: (7.22)

пD

для случая переменного магнитного поля

Таким образом, электромагнитные расходомеры могут быть выполнены как с постоянными, так и с электромагнитными, питаемыми переменным током частотой f. Эти электромагнитные расходомеры имеют свои достоинства и недостатки, определяющие области их применения.

Метрологические характеристики и область применения электромагнитных расходомеров. Погрешность данных приборов определяется в основном погрешностями их градуировки (определения постоянной величины С = AKBfuD) и измерения разности потенциалов Е. Однако электрохимические процессы в потоке жидкости, различные помехи и наводки, непостоянство напряжения питания и другие, не позволяют пока получить той потенциально высокой точности измерений расхода, которая вытекает из принципа действия данного типа расходомеров. Так, изготовляемые в СССР электромагнитные расходомеры, несмотря на индивидуальную градуировку, (на высокоточных расходомерных стендах) и весьма совершенные средства измерения Е имеют класс точности 1,0—

2,5 %.

Существенным и основным недостатком электромагнитных расходомеров с постоянным электромагнитом, ограничивающим их применение для измерения слабопульсирующих потоков, является поляризация измерительных электродов, при которой изменяется сопротивление преобразователя, а следовательно, появляются существенные дополнительные погрешности. Поляризацию уменьшают, применяя электроды из специальных материалов (угольные, каломадиевые) или специальные покрытия для электродов (платиновые, танталовые).

В расходомерах с переменным магнитным полем явление поляризации электродов отсутствует, однако появляются другие эффекты, также искажающие полезный сигнал.

Во-первых, это трансформаторный эффект, когда на витке, образуемом жидкостью, находящейся в трубопроводе, электродами, соединительными проводами и вторичными приборами наводится трансформаторная ЭДС, источником которой является первичная обмотка системы возбуждения магнитного поля. Трансформаторные помехи могут достигать 20—30 % полезного сигнала. Для их компенсации в измерительную схему прибора вводят специальные дополнительные устройства.

Во-вторых, имеет место емкостный эффект, возникающий из-за большой разности потенциалов между системой возбуждения магнитного поля и электродами и паразитной емкости между ними (соединительные провода и т. п.). Средством борьбы с этим эффектом является тщательная экранировка.

В-третьих, может иметь место эффект влияния изменения частоты питающего систему возбуждения магнитного поля тока. Компенсируют этот эффект установкой специальных стабилизирующих устройств, что усложняет измерительные схемы и уменьшает надежность приборов.

Тем не менее электромагнитные расходомеры широко применяют в металлургической, биохимической и пищевой промышленности, в строительстве и руднообогатительном производстве, в медицине, так как они малоинерционны по сравнению с расходомерами других типов. Расходо-

меры незаменимы в тех процессах автоматического регулирования, где запаздывание играет существенную роль, или при измерений "быстро меняющихся расходов. ;

Первичные преобразователи электромагнитных расходомеров не имеют частей, выступающих внутрь трубопровода (электроды устанавливаются заподлицо со стенкой трубопровода), сужений или изменений профиля. Благодаря этому гидравлические, потери на приборе минимальны. Кроме Того, преобразователь расходомера и технологический трубопровод можно чистить и стерилизовать без демонтажа. Поэтому зти расходомеры используют в биохимической и пищевой промышленности, где доминирующими являются требования к стерильности измерений среды. Отсутствие полых углублений исключает застаивание и коагулирование измеряемого продукта.

На показания электромагнитных расходомеров не влияют взвешенные в жвдкоСти частицы и пузырьки газа, осесимметричное (а в каналах специальной формы любое) измерение профиля распределения скоростей потока, а также физико-химические свойства измеряемой жидкости (вязкость, плотность, температура и т. п.), если они не изменяют ее электропроводность.

Электромагнитные расходомеры можно монтировать в любом положении на расстояниях, равных не менее 20 диаметров трубопровода после местных сопротивлений, нарушающих осесимметричное течение среды, и не менее восьми диаметров до местных сопротивлений.

Конструкция первичных преобразователей позволяет применять новейшие изоляционные, антикоррозийные и другие покрытия, что дает возможность измерять расход агрессивных и абразивных сред.

Отмеченные преимущества и обеспечили достаточно широкое распространение электромагнитных расходомеров, несмотря на их относительную конструктивную сложность и необходимость тщательного каждодневного технического ухода (подрегулировка нуля, поднастройкаит.п.).

Электромагнитные расходомеры применяют для измерения очень малых (3 • 10-9 м3/с) расходов (например, для измерения расхода крови по кровеносным сосудам) и больших расходов жидкостей (3 м3/с). Причем диапазон измерения расходомера одного типоразмера достигает значения 10:1, т. е. достаточно велик.

Электромагнитные расходомеры непригодны для измерения расхода газов, а также жидкостей с электропроводностью менее 10-3— 10-5 сим/м (ДО-5—10-7 Ом-1-см-1), например, легких нефтепродуктов, спиртов й т. п. Применение разрабатываемых в настоящее время специальных автокомпенсирующих устройств позволит существенно снизить требования к электропроводности измеряемых сред и создать электромагнитные расходомеры для измерения расхода любых жидкостей, в том числе и нефтепродуктов.

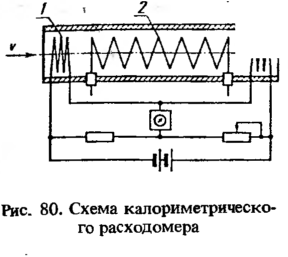

7.5. Ультразвуковые расходомеры

Принципиальная схема ультразвукового расходомера приведена на рис. 69. Звуковые колебания высокой частоты (20 кГц и выше), создаваемые электроакустическим вибратором (излучателем) И1, проходят через текущую по трубопроводу среду и регистрируются приемником

П1, отстоящим от излучателя на ————|—тшшшш расстояние L. Если v — скорость

V потока среды, а с — скорость

--------звука в данной среде, то про-

Щ(П2)\~\ I—I П1(и2) Д°лжитепьность распространения

^--------' „ звуковой волны по направлению

движения потока от излучателя И1 до приемника П1

Рис. 69. Принципиальная схема ультразву- _ (7.24)

кового расходомера с + v

Продолжительность же распространения звуковой волны против движения потока от излучателя И2 до приемника П2

тг = —^- . (7.25)

С—V

Не трудно убедиться, что на основании формул (7.24) и (7.25) разность тг —Т\, измеряемая электронно-счетной схемой,

Ат =

^---irV— •

(7-26)

г

Приняв во внимание, что v2/c2 пренебрежимо мала по сравнению с единицей (например, для жидкостей, у которых с = 1000—1500 м/с, a v не превосходит 6—8 м/с, v2/c2 <6 • 10_s), и выразив скорость потока через расход, получим уравнение измерений ультразвуковых расходомеров

Дт = 2<р ^гг~ & (7.27)

где F - площадь сечения потока; <р — коэффициент, учитывающий распределение скоростей по сечению потока.

Существуют различные способы и различные измерительные схемы для определения Дт:

1) измерение разности фазовых сдвигов ультразвуковых волн, направляемых по потоку и против него;

2) измерение разности частот повторения коротких импульсов или пакетов ультразвуковых колебаний, направляемых одновременно по потоку и против него;

3) измерение разности длительности прохождения коротких импульсов, направляемых одновременно по потоку и против него.

Кроме того, имеется самостоятельный метод определения расхода, основанный на измерении смещения потоком ультразвуковой волны, направляемой перпендикулярно к направлению движения среды.

Основные трудности практического использования ультразвуковых расходомеров связаны с тем, что, во-первых, скорость распространения звука зависит от физико-химических свойств измеряемой среды (ее температуры, давления, концентрации и т. п.) и, во-вторых, она несоизмеримо больше скорости движения этой среды. Первое из отмеченных обстоятельств приводит к необходимости применения в ультразвуковых расходомерах специальных методов и средств компенсации влияний свойств среды, второй — к необходимости использования дифференциальных схем измерений (для выделения „слабого” полезного сигнала). И то, и другое обусловливает большую сложность измерительной аппаратуры.

Кроме того, показания ультразвуковых расходомеров зависят от числа Рейнольдса. Это объясняется тем, что они измеряют не действительную среднюю скорость потока, а среднюю скорость по линии ультразвукового луча. Соотношение между этими скоростями является функцией числа Рейнольдса.

Несмотря на это, ультразвуковые расходомеры все более широко применяют в нефтехимической, пищевой и других отраслях промышленности, при гидравлических исследованиях и испытаниях гидромашин. Достоинствами их являются:

возможность бесконтактного измерения любых сред, в том числе и неэлектропроводных;

достаточно высокая точность приборов при их индивидуальной градуировке и использовании специальных средств автокомпенсации наиболее существенных помех (известны ультразвуковые расходомеры, основная погрешность которых не превышает 0,3 % верхнего предела измерений) ;

высокая надежность чувствительных элементов (излучателей и приемников ультразвуковых колебаний), представляющих собой круглые пластинки кварца или титаната бария, устанавливаемые снаружи трубопровода или защищенные от непосредственного контакта с измеряемой средой металлическим (пластмассовым) звукопроводом;

высокое быстродействие, позволяющее измерять пульсирующие расходы с частотой пульсаций до 10 ООО Гц.

Чувствительность ультразвуковых расходомеров зависит от отношения v/с. Чем больше зто отношение, тем больше чувствительность прибора и тем меньше погрешности измерений. Из сказанного следует, что данные приборы более пригодны для измерения расхода газов, чем жидкостей, так как значение v/c у газов значительно больше. Однако в настоящее время ультразвуковые расходомеры преимущественно применяются для измерения расхода жидкостей. Это объясняется тем, что акустическое сопротивление (рс) газов мало. Поэтому ультразвуковым колебаниям в газе трудно сообщить энергию, необходимую для переноса волны от излучателя до приемника, поскольку количество энергии, отбираемой средой от излучателя, пропорционально акустическому сопротивлению среды.

Кроме того, коэффициент поглощения звука для газов значительно больше, чем для жидкостей.

7.6. Оптические (лазерные) расходомеры

К числу сравнительно новых, но быстро развивающихся методов измерения локальных скоростей потока и расхода относятся методы, основанные на применении оптических квантовых генераторов—лазеров (ОКГ). Достоинствами этих методов являются: бесконтактность, высокая чувствительность, малая инерционность, большой диапазон измерений скоростей и расходов независимо от физических свойств измеряемой среды (как жидкостей, так и газов), за исключением требования ее прозрачности в диапазоне длин волн, излучаемых квантовыми генераторами.

Наиболее перспективно применение оптических методов в экспериментальной гидродинамике, особенно в области турбулентных явлений, изучение которых традиционными способами (например, с помощью термоанемометров) уже не дает желаемых результатов вследствие малой точности приборов и, главное, вносимых ими искажений в изучаемую структуру потока.

Кроме того, лазерные расходомеры используют при измерении расхода агрессивных, высоко- и низкотемпературных (криогенных) жидкостей и газов.

Б настоящее время распространение получили две конструктивные разновидности оптических (лазерных) расходомеров,. отличающихся лежащими в их основе физическими явлениями: расходомеры, основанные на эффекте рассеяния света движущимися частицами (допплеровские расходомеры), и расходомеры, основанные на эффекте Физо-Френеля — увлечения света движущейся средой.

Б оптическом расходомере (назовем его сокращенно ДИС), реализующем первый эффект, излучение лазера, рассеянное движущимися в потоке естественными или искусственно введенными частицами, приобретает частотный сдвиг, пропорциональный осредненной скорости частиц.

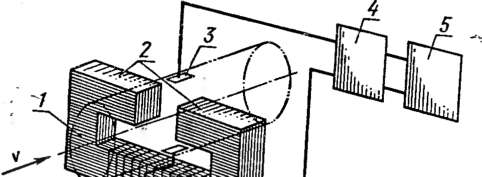

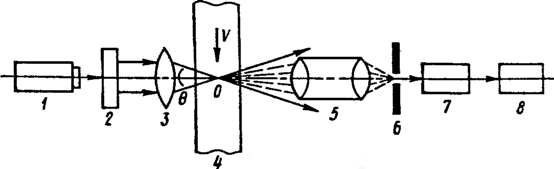

Принципиальная схема ДИС показана иа рис. 70. Прибор работает следующим образом. Световой поток, излучаемый газовым лазером 1, делится расщепителем 2 на два параллельных пучка равной интенсивности, которые линзой 3 фокусируются в исследуемой области среды, движущейся по трубопроводу 4. В области пересечения лучей возникает пространственная интерференционная картина из чередующихся светлых и темных полос. Перемещающиеся в этой области частицы перекрывают светлые полосы, в результате чего рассеянный частицами свет модулируется частотой, пропорциональной скорости движения частиц.

Рассеянный свет улавливается приемной оптической системой 5 и направляется на фото детектор 7. Выделение и регистрация, частотного сигнала (пропорционального скорости движения частиц) осуществляется анализатором спектра или автоматической следящей системой 8. Диафрагма 6 предохраняет фотодетектор от фонового излучения.

Рис. 70. Принципиальная схема лазерного измерителя скоростей

Для создания рассеивающих центров (зоны движущихся частиц) в жидкостях в настоящее время чаще всего используют полистироловые шарики диаметром 0,5—1,0 мкм, добавляемые в поток с объемной концентрацией 0,002—0,02 %. Для получения сигнала требуемой интенсивности в газах достаточно 0,15 • 10-3 кг/м3 взвешенных примесей и аэрозоля. Эффективным способом получения рассеивающих центров в газах является способ распыления жидкостей (например, воды).

Основными источниками методических погрешностей ДИС являются: неравномерность профиля скоростей потока; турбулентные пульсации скоростей; неоднородность рассеивающих частиц и их „проскальзывание” (несовпадение скоростей) относительно основного потока.

Эти погрешности совместно с аппаратурными обусловливают суммарную погрешность измерений расхода с помощью ДИС порядка 1,5— 2,0%.

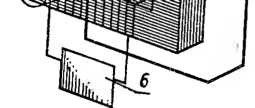

Принципиальная схема расходомера, реализующего эффект Физо-Френеля, показана на рис. 71. Основным элементом расходомера является гелиево-неоновый лазер, резонатор которого образован зеркалами 1,

4, 5, расположенными в вершинах треугольника, и активным элементом

9. Лазер генерирует две встречные волны, бегущие по замкнутым оптическим путям. Поток жидкости или газа, движущийся на некотором участке резонатора по трубопроводу 2 с прозрачными окнами 3, создает различные по знаку приращения оптических путей встречных волн лазера за счет составляющей проекции вектора скорости потока на направление луча. Вследствие этого различны и частоты встречных волн.

Часть энергии встречных лучей выводится из резонатора и зеркалами

6, 8 направляется на фотодетектор 7, в цепи которого появляется фототок разностной частоты биений, пропорциональной скорости потока, ос-редненной по пути луча.

Инструментальная погрешность описанных расходомеров определяется, в основном, погрешностью измерения частоты биений. Нестабильность частоты биений вызывается механическими вибрациями, изменением температуры окружающей среды, а также процессами, происходящими в плазме ОКГ. Известны „Физо-Френелевские” расходомеры, основная погрешность которых не превосходит 0,5 % верхнего предела измерений.

; Методические погрешности этих расходомеров обусловливаются непостоянством показателя преломления измеряемой среды и отличйем скорости, осредненной по длине луча, от действительной средней скорости потока (аналогично, как у рассмотренных выше ультразвуковых расходомеров) .

Особенно перспективны данные расходомеры для измерения расхода газов, поскольку частота выходного сигнала при показателях преломления, близких к единице (что характерно для большинства газов), пропорциональна массовому расходу.

7.7. Измерение расхода методом контрольных „меток”

Если создать в потоке измеряемой среды какую-либо „метку” (какой-либо отличительный признак части потока, за перемещением которого можно проследить) и измерять время ?м, за которое эта „метка” пройдет определенный фиксированный путь Z,M, то, считая, что скорость перемещения „метки” v равна скорости потока, получим

(7.28)

*М

Расходомеры, основанные на этом методе измерений (рис. 72), состоят из устройства, периодически создающего ту или иную „метку” потока; устройства, фиксирующего момент прохождения „метки”, и прибора, измеряющего продолжительность перемещения „метки” на фиксированное расстояние Ьы.

На основании формулы (7.28) уравнение измерений зтих приборов будет иметь вид

= (7-29)

v —

1н

Рис. 72. Схема измерения расхода методом контрольных „меток”

где кр — коэффициент, зависящий от распределения скоростей по сечению потока и числа Рейнольдса.

Погрешности измерения при данном методе не нормируются. Метод, как правило, используется в лабораторных условиях для измерения расхода газа при сверхвысоких скоростях, т. е. там, где другие методы трудно применить.

Й контрольному вопросу № 13

Действительно, „закрутка” потока, вызванная сопротивлением первой турбинки, оказывает тормозящее действие на вторую.

7.8. Расходомеры, основанные на явлении

ядерного магнитного резонанса (ЯМР-расходомеры)

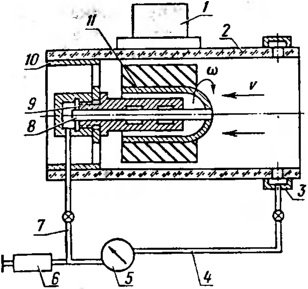

Поляризованные в постоянном магнитном поле атомные ядра большинства элементов, помещенных в переменное осциллирующее поле, при угловой частоте осциллирующего поля, равной угловой скорости прецессии (колебаний относительно среднего положения) ядер (ларморовой частоте), взаимодействуют с ним, поглощая часть его энергии. При этом изменяется намагниченность ядер, т. е. суммарный магнитный момент ядер в единице объема вещества.

Это явление — явление взаимодействия поляризованных ядер с резонансным осциллирующим шлем называется ядерным магнитным резонансом.

Существует несколько принципов построения расходомерных устройств, основанных на ядерном магнитном резонансе. Во-первых, явление ядерного резонанса используется для создания „меток” в потоке жидкости.

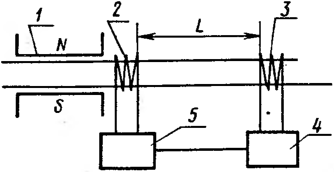

Схема ЯМР-расходомера, работающего на принципе контрольных „меток”, показана на рис. 73. Жидкость проходит через магнитное поле, создаваемое магнитом 1 и поляризуется (ядра жидкости ориентируются

относительно силовых линий поля, что обусловливает ее намагниченность). Протекая через катушку 2, на которую подается от генератора 5 переменное напряжение резонансной частоты, поляризованные ядра жидкости поглощают часть энергии осциллирующего поля, создаваемого катушкой, и жидкость деполяризуется. При периодическом отключении тока, Рис. 73. Схема ЯМР-расходомера, рабо- питающего катушку 2, в потоке тающего на принципе контрольных меток жидкости на выходе из катушки

будут создаваться пакеты поляризованных молекул. Эти молекулы, пройдя фиксированное расстояние L, попадают в катушку 3, которая также питается переменным напряжением резонансной частоты. В моменты протекания поляризованных молекул через осциллирующее поле катушки 5 в ее цепи будет возникать сигнал ядерного магнитного резонанса, фиксируемый измерительной схемой 4. Таким образом, в данном случае измерение расхода сводится к измерению времени между моментом отключения напряжения от катушки 2 и моментом появления сигнала ядерного магнитного резонанса в схеме 4, связанной с катушкой 3. Уравнение измерений расходомеров данного типа не отличается от уравнения измерений метода контрольных „меток” (98).

Другой принцип работы ЯМР-расходомеров основан на зависимости амплитуды сигнала ядерного резонанса А от скорости течения жидкости V, открытой индийским ученым Сурианом

А-А А о

![]()

(7.30)

где А0 — амплитуда сигнала ядерного резонанса в неподвижной жидкости; fp — постоянное для данной жидкости время продольной релаксации ядер; I - длина датчика, создающего резонансное поле.

Пользуясь выражением (7.30), рабочее уравнение данного типа ЯМР-расходомеров можно представить в виде

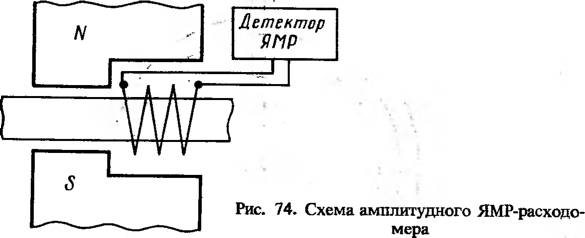

Q=fC(~7— 1)

(7.31)

¦Л0

где постоянная К = lF/tp; F — калибр расходомера.

Принципиальная схема такого расходомера показана на рис. 74. Участок трубопровода помещен в сильное поляризующее поле. На концах участка монтируется датчик ядерного магнитного резонанса, на катушку которого подается переменное напряжение резонансной частоты. Поляризованная жидкость, протекая через датчик, дает сигнал ядерного резонанса, амплитуда которого зависит от расхода жидкости. Подобное устройство можно применять для измерения расхода жидкостей с большим количеством ядер (например, жидкости, содержащие водород или фтор), обеспечивающим достаточно большой сигнал ядерного резонанса. Концентрация рдер должна сохраняться постоянной, в противном случае будет изменяться чувствительность прибора. Концентрация ядер пропорциональна плотности, а следовательно, погрешность показаний прибора зависит от всех факторов (температуры, давления, концентрации и т. п.), влияющих на плотность измеряемой среды. Кроме того, погрешность показаний существенным образом зависит от качества стабилизации питающего напряжения и наличия внутренних (схемных) и внешних (вызываемых турбулентностью потока) шумов. При аппаратурном подавлении этих шумов (что ведет к большой сложности измерительной схемы) погрешность ЯМР-расходомеров при их градуировке на реальной измерят емой среде может быть сведена к погрешности порядка 0,5—1,0% верхнего предела измерений.

К достоинствам ЯМР-расхоДомербв (значительно окупающим их конструктивную сложность) относят: высокую чувствительность и малый нижний диапазон измерений; бесконтактность измерений; нечувствительность к перемене ориентировки трубопровода в пространстве; линейность шкалы и возможность использования их в системах контроля и регулирования в связи с малой инерционностью и электрическим выходным сигналом датчика в виде напряжения низкой частоты.

В настоящее время ЯМР-расходомеры применяются в основном при лабораторных исследованиях, в биологии и медицине (для измерения расхода крови).