Глава 4. деформационные манометры

Глава 4. ДЕФОРМАЦИОННЫЕ МАНОМЕТРЫ

По мере развития промышленности, особенно в связи с появлением паровых машин и железных дорог, потребовались более удобные, чем жидкостные манометры приборы.

Первый деформационный манометр с трубчатым чувствительным элементом был изобретен случайно. Рабочий, при изготовлении змеевика для дистилляцион-ного аппарата, сплющил поперечное сечение цилиндрической трубки, изогнутой по спирали. Тогда, чтобы восстановить форму трубки, один конец ее заглушили, а в другой конец насосом дали давление воды. При этом часть трубки с деформированным сечением приняла цилиндрическую форму, а спираль на этом участке разогнулась. Этот эффект был использован немецким инженером Шинцем, который в 1845 г. применил трубчатый чувствительный элемент для измерения давления. Эту дату и принято считать днем рождения деформационных манометров, хотя идея создания деформационного барометра - анероида еще в 1702 г. была предложена немецким философом и математиком Лейбницем (1646—1716 гг.), а патент на него получен Види в 1844 г. Промышленное производство трубчатых деформационных манометров было организовано французским фабрикантом Бурдоном, получившим в 1849 г. патент на изобретение одновитковой трубчатой пружины, именем которого она до сих пор часто называется („Бурдоновская трубка”). В 1850 г. Примавези и Шеффер изобрели мембранный манометр, а несколько позже в 1881 г. Клейманом получен патент на сильфонный манометр.

Простота и компактность деформационных манометров, возможность их применения в различных условиях эксплуатации очень быстро поставили их на первое место в технике измерения давления практически во всех отраслях народного хозяйства.

Диапазон измерений деформационных манометров охватывает почти 10 порядков, простираясь от 10 Па (1 мм вод.ст.) до 1-2 ГПа (более 10000 кгс/см2). При этом достигается высокая точность измерений, в отдельных случаях погрешности измерений не превышают 0,02—0,05 %.

4.1. Основные принципы преобразования давления деформационным манометром

Принципиальное отличие деформационных манометров от жидкостных и поршневых состоит в применении упругого чувствительного элемента (УЧЭ) в качестве первичного преобразователя давления. Чувствительный элемент, воспринимающий измеряемое давление, представляет собой упругую оболочку, которая обычно выполняется в форме тела вращения, причем толщина стенки оболочки существенно меньше ее внешних размеров. Под действием измеряемого давления упругая оболочка деформируется так, что в любой точке оболочки возникают напряжения, уравновешивающие действующее на нее давление.

Понятие „деформационный манометр” в общем виде может быть сформулировано следующим образом. Деформационный манометр — манометр, в котором измеряемое давление, действующее на упругую оболочку УЧЭ, уравновешивается напряжениями, которые возникают в материале упругой оболочки. Таким образом УЧЭ преобразует давление, являющееся входной величиной, в выходную величину, несущую измерительную информацию о значении давления. Для УЧЭ естественно выбрать в качестве выходной величины в зависимости от принципа действия деформационного манометра: перемещение заданной точки УЧЭ; напряжение в материале заданной точки и усилие, развиваемое УЧЭ под действием давления.

Выбор того или иного выходного сигнала УЧЭ определяет способы его дальнейшего преобразования для получения результатов измерения давления, а следовательно, и принцип действия деформационного манометра.

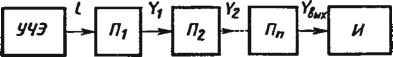

В технике измерения давления нашли применение два основных метода: метод прямого! преобразования и метод уравновешивающего преобразования (рис. 32$.

По метод} прямого преобразования (рис. 32, а) все преобразования информации о значении давления проводятся в направлении от УЧЭ через

посредство промежуточных преобразователей Пи П2, П„ к устройству И, представляющему результаты измерений давления в требуемой форме. При этом суммарная погрешность преобразования опре-деляется погрешностями всех преобразователей, входящих в измерительный канал.

а

6

Рис. 32. Методы измерения давления

Метод уравновешивающего преобразования (рис. 32, б) характеризуется тем, что используются две цепи преобразователей: цепь прял ого преобразования, состоящая из цепи промежуточных преоб-разоватег зй П1у П2, ¦ . Пп, выходной сигнал которой Увых поступает на указатель результата измерений И и одновременно на цепь обратного преобразования, состоящей из преобразователя ОП. Метод уравновешивания состоит в том, что усилие N, развиваемое УЧЭ, уравновешивается усилием Non, создаваемым обратным преобразователем ОП выходного сигнала /вых цепи прямого преобразования. Поэтому на вход последней поступает лдаиь отклонение заданной точки УЧЭ от положения равновесия. В отличие от предыдущего метода суммарная погрешность преобразования в данном случае почти полностью определяется погрешностью обратного преобразователя. Однако применение метода уравновешивания приводит к усложнению конструкции деформационного манометра.

В зависимости от назначения и принципа действия отдельные звенья измерительных цепей деформационных манометров могут конструктивно выполняться в виде самостоятельных блоков. Во многих случаях, например, при жестких эксплуатационных условиях на объекте измерения (повышенная или пониженная температура, высокий уровень вибраций, трудиодоступность места подключения и пр.) целесообразно свести к минимуму количество звеньев, находящихся! непосредственно на объекте. Конструктивная совокупность этих измерительных элементов с обязательным включением в нее УЧЭ называется датчиком. В то же время указатель результата измерений должен находиться в месте с более благоприятными условиями, удобном для наблюдателя. Это же касается и остальной части измерительной цепи. Блочный принцип построения целесо-

образен также и с точки зрения изготовления манометров на разных предприятиях при массовом производстве.

В этой связи следует остановиться нд часто применяемом понятии „измерительный преобразователь давления” (ИПД). В принципе, ИПД — это составная часть измерительной цепи многих современных деформационных манометров, включающая промежуточный преобразователь с унифицированным выходным сигналом. Поэтому выделение ИПД в самостоятельный раздел нецелесообразно из-за неизбежности повторов при их описании. В то же время ИПД по функциональным возможностям имеет более широкое применение, чем манометры.

4.2. Упругие чувствительные элементы деформационных манометров (УЧЭ)

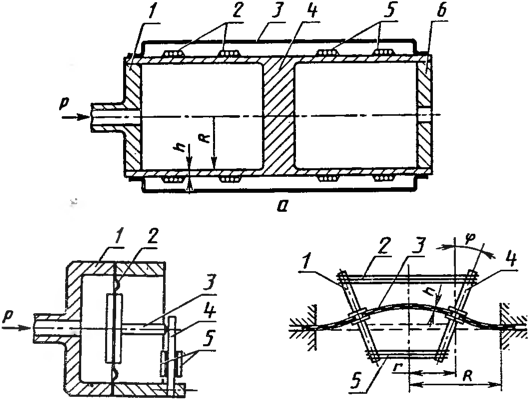

Исторически первыми получили развитие деформационные манометры, в которых мерой давления является деформация УЧЭ (перемещение заданной точки его упругой оболочки). Эти манометры широко применяются и в настоящее время благодаря относительной простоте преобразования перемещения в информацию об измеряемом давлении. Вместе с тем, широкое распространение получили деформационные манометры, основанные на непосредственном преобразовании в информацию об измеряемом давлении напряжений (методы прямого преобразования), а также способы силовой компенсации измеряемого давления (методы уравновешивания). Однако во всех случаях применяются одни и те же типы УЧЭ. Основные типы УЧЭ: мембраны, мембранные коробки, сильфоны и трубчатые пружины (рис. 33).

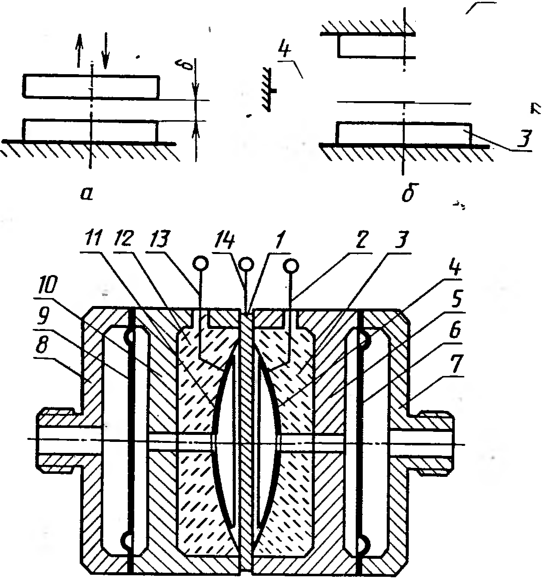

Мембрана (рис. 33, а) представляет собой упругую пластину в форме диска, жестко закрепленную по наружному контуру, прогиб которой определяется действующим на нее давлением.

Мембранная коробка (рис. 33, б) состоит из двух гофрированных мембран, герметично соединенных по наружному контуру, что соответственно увеличивает ее прогиб под действием давления.

Сильфон (рис. 33, в) имеет форму тонкостенного цилиндра, боковая поверхность которого гофрирована с целью увеличения его прогиба под действием давления. При большой глубине вытяжки гофр сильфона становится идентичным батарее последовательно соединенных мембранных коробок.

Трубчатая пружина (рис. 33, г) представляет собой тонкостенную трубку, ось которой искривлена по дуге окружности. В отличие от предыдущего трубчатая пружина под действием давления разгибается, а ее свободный конец перемещается по дуге.

В зависимости от назначения и области применения основные типы УЧЭ имеют многочисленные разновидности:

мембраны - плоские тонкостенные и толстостенные, с жестким центром, гофрированные, с предварительным натяжением;

мембранные коробки - сваренные по грибковой схеме, складывающиеся, блоки мембранных коробок;

р

сильфоны — бесшовные, сварные, однослойные и многослойные; трубчатые пружины — одновитковые круговые, многовитковые винтовые и спиральные, 5-образные, витые, с эксцентрическим внутренним отверстием.

При преобразовании давления в перемещение основными метрологическими характеристиками УЧЭ являются: упругая характеристика, нелинейность упругой характеристики, чувствительность и жесткость, гистерезис и постоянство упругой характеристики.

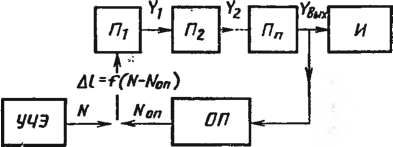

Упругой характеристикой называется зависимость между перемещением заданной точки упругого элемента и действующим на него давлением l = ip(p). t

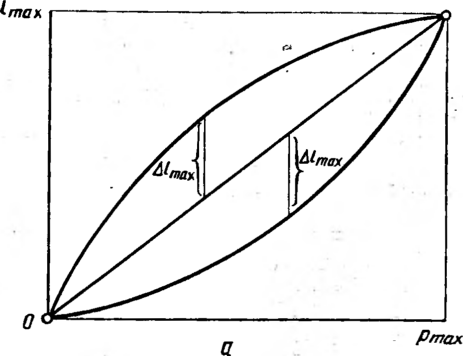

В зависимости от типа и конструкции УЧЭ его упругая характеристика (рис. 34, а) может быть линейной или нелинейной (затухающей или возрастающей). Обычно при изготовлении УЧЭ стремятся к тому, чтобы его упругая характеристика была линейной, так как в этом случае с помощь^ простого передаточного механизма можно получить линейную по измеряемом}' давлению шкалу. Однако на практике, особенно при

Рис. 34. Характеристики УЧЭ

точных измерениях, всегда наблюдаются отклонения реальной упругой характеристики от линейной характеристики (рис. 34, а). Нелинейность упругой характеристики определяется по формуле т? = Д/тах//тах, где /тах — перемещение заданной точки УЧЭ при его нагружении максимальным рабочим давлением; Д/тах — наибольшее отклонение упругой характеристики от прямой линии, соединяющей начальную и конечную отметки.

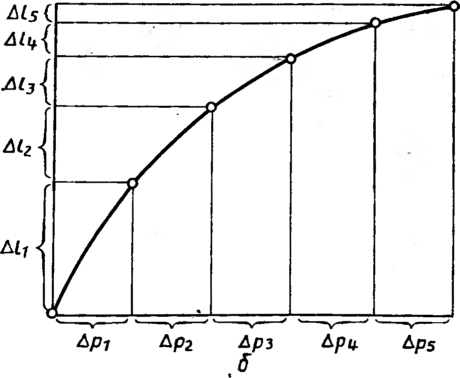

Чувствительность, определяемая отношением приращения перемещения заданной точки УЧЭ к соответствующему приращению давления

(рис. 34, 6) 8 = Alj/Apj, является одной из важнейших метрологических характеристик. При прочих равных условиях чувствительность характеризует порог реагирования манометра и упрощает измерение размера перемещения.

Величина, обратная чувствительности, называется жесткостью: к = = Ар/А1

Жесткость во многом определяет динамические свойства УЧЭ. Чем больше жесткость, тем меньше инерционность измерительной системы.

При применении УЧЭ в системах с силовой компенсацией различают два вида жесткости: жесткость по давлению кр и жесткость по силе kN. Отношение этих величин имеет размерность площади и по аналогии с поршневыми манометрами называется эффективной площадью УЧЭ: ^эф = kN/kp =N/p.

Для нелинейных упругих характеристик эффективная площадь меняется при деформации УЧЭ под действием давления.

Указанные выше рабочие характеристики зависят от типа УЧЭ, его геометрических размеров, упругих свойств материалов и пр. В зависимости от геометрии мембраны (рис. 33, а) могут иметь по давлению как линейную, так и нелинейную упругую характеристики. Наиболее просты по форме плоские мембраны, имеющие затухающую упругую характеристику. Они используются там, где требуется небольшой рабочий ход (тензометрические, индуктивные и емкостные датчики). При ¦©значительных перемещениях упругая характеристика плоской мембраны практически линейная

/ = ---*1_.д (4.1)

16 Е h v

где R — радиус мембраны по внешнему контуру; h — толщина мембраны; Е — модуль упругости; ц — коэффициент Пуассона.

Упругая характеристика плоской мембраны с жестким центром при тех же условиях имеет вид

I =А • ~ ^ . R 4 • п (4 2)

1 Ар 16 Eh3 Р’ ( }

где Ар = 1 — 1/fc4 — 4\пк/к2; к = R/r0; г0 — радиус жесткого центра.

В области весьма больших прогибов, когда мембрана работает в основном на растяжение, упругая характеристика определяется кубическим законом

I = 1,53Л • \] • р \ (4.3)

Гофрированные мембраны, имеющие в отличие от плоских мембран волнообразный профиль, могут работать при значительно больших прогибах. Причем, в зависимости от формы профиля упругая характеристика мембраны может быть линейной, затухающей или возрастающей по давлению (см. рис. 34).

Эффективная площадь гофрированной мембраны с жестким центром может быть определена по приближенной эмпирической формуле

(4.4)

которая существенно изменяется по мере перемещения жесткого центра мембраны. Однако в условиях силовой компенсации (/ — 0) влияние на эффективную площадь изменения давления значительно меньше.

Сильфоны (рис. 33, в) представляют собой осесимметричную трубчатую оболочку и могут совершать под действием давления значительные перемещения, причем его упругая характеристика близка к линейной, а эффективная площадь более постоянна, чем у мембран. Эффективная площадь сильфона приближенно может быть определена по эмпирической формуле

Рэф = ^~ (Дн+Яв)2

(4.5)

где RH, R-B — наружный и внутренний радиусы сильфона, причем (RH — — RB) равно глубине гофра.

Прогиб сильфона, нагруженного давлением, согласно определению понятия эффективной площади / = р/кр = (^эфДдг) ¦ р.

Жесткость по силе для сильфона

где Ajy — коэффициент, зависящий от относительной глубины гофра; к = R„/Rs-, п — число гофров; h — толщина стенки сильфона; Е — модуль упругости.

Уравнение упругой характеристики с учетом (4.6) имеет вид

(4.7)

![]()

I=an • п •

к

В отличие от аналогичного выражения для мембраны (4.1) прогиб сильфона так же, как и блока мембранных коробок, пропорционален числу гофр. Следует отметить,-что приведенные выше зависимости не отвечают реальным характеристикам при измерениях высокой точности. В этих случаях они могут быть определены путем экспериментального исследования.

Наиболее распространенным типом трубчатых пружин (рис. 33, г) является одновитковая пружина, ось которой представляет собой дугу окружности с центральным углом 200—270 . Поперечное сечение трубки сплющено в направлении к центру круговой оси трубки, благодаря чему под действием давления, стремящемся вернуть сечению трубки форму круга, наружные слои трубки растягиваются, а внутренние — сжимаются. При этом поперечные сечения трубки поворачиваются против часовой стрелки, трубка разгибается, а ее конец соответственно смещается.

Относительный угол поворота конца трубчатой пружины под действием давления

![]()

(4.8)

7

где 7 — центральный угол оси трубки; R — радиус оси изгиба трубки; аиЬ — большая и малая полуоси поперечного сечения; h — толщина стенки трубки; а и Р — коэффициенты, зависящие от отношения полуосей а/b; х — R • h/a2 — главный параметр трубчатой пружины.

Перемещение конца трубчатой пружины

l=T'R—?-

(4.9)

7

где Т — коэффициент, зависящий от центрального угла.

Отличительная особенность трубчатых пружин — весьма широкий диапазон измеряемых давлений, ограниченный прочностью материала УЧЭ, при относительно небольших тяговых усилиях и высокой чувствительности.

Основным критерием качества УЧЭ является точность, с которой измеряемое давление преобразуется в перемещение или силу. К основным источникам погрешностей УЧЭ относятся: несовершенство упругих свойств материала, из которого изготовлен УЧЭ, влияние изменений температуры на модуль упругости и линейные размеры.

Несовершенство упругих свойств проявляется как гистерезис, упругое последействие, релаксация напряжений и ползучесть. Эти явления связаны с возникновением в материале нагруженного УЧЭ микропласти-ческих деформаций, которые возрастают с ростом напряжений. При этом увеличение предела упругости материала, как правило, снижает микро-пластические деформации. Поэтому УЧЭ должен иметь верхний предел измерений давления существенно меньший, чем давление, при котором он полностью или частично теряет свои рабочие свойства. Обычно коэффициент запаса принято определять по отношению напряжений, возникающих в материале при максимальном давлении, к пределу упругости или текучести па — апр/а, где а — максимальное рабочее напряжение.

При точных измеренйях коэффициент запаса принимают равным па = 5-10.

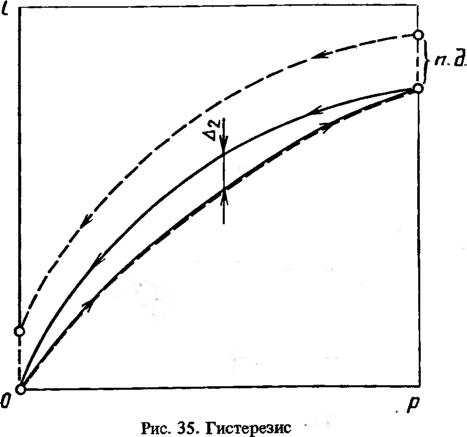

Гистерезис проявляется в разности значений перемещений УЧЭ при обратном и прямом ходах его нагружения, при одних и тех же значениях давления (рис. 35, сплошная линия). Если на верхнем пределе упругой характеристики давление некоторое время поддерживается постоянным, то проявляется упругое последействие, крторое деформирует петлю гистерезиса (рис. 35, штриховая линия). Однако оба эти явления обратимы: после снятия нагрузки с течением времени УЧЭ возвращается в нулевое положение. В отличие от них ползучесть материала, которая протекает при относительно больших напряжениях и температурах, приводит со временем к необратимым пластическим деформациям.

Другой важный источник погрешностей — влияние температуры на упругие свойства и линейные размеры УЧЭ.

Изменение модуля упругости при изменении температуры выражается формулой Et — Е0 [1 — уЕ (t — г0) ]. где Е0 — модуль упругости при температуре t0; Et — модуль упругости при температуре t;. уЕ — температурный коэффициент изменения модуля упругости.

Учитывая, что уЕ = (3—5) • 10-4GC-1, а температурный коэффициент линейного расширения а = (0,1—0,2) • 10-4°С-1, влиянием температуры на линейные размеры во многих случаях можно пренебречь.

В заключение следует еще раз отметить, что несмотря на совершенствование методов расчета УЧЭ (развитие общей теории тонкостенных оболочек вращения, численные методы расчета с применением ЭВМ) они не позволяют проводить градуировку абсолютным методом.

Все расчетные методы основаны на упрощенных идеальных моделях формы УЧЭ и условиях их нагружения, что обусловливает приближенность полученных решений (5—10 %). К этому необходимо добавить неизбежный разброс основных параметров УЧЭ при их изготовлении. Метрологические характеристики УЧЭ и основанных на них манометров определяются путем сличения с образцовыми средствами измерений соответствующей точности. Поэтому любой деформационный манометр, в отличие от поршневых и жидкостных манометров, является относительным прибором по принципу действия.

Вместе с тем расчетные зависимости оказывают неоценимую помощь при проектировании и изготовлении деформационных манометров.

4.3. Манометры со свободным перемещением УЧЭ

В данном разделе рассматриваются деформационные манометры, в которых УЧЭ преобразует давление в перемещение его заданной точки (жесткий центр, наконечник трубчатой пружины и пр.). Затем указанное перемещение посредством передаточно-множительного механизма преобразуется в удобную для потребителя форму информации об измеряемом давлении, как правило, перемещение указателя относитель шкалы или пера самописца относительно диаграммы.

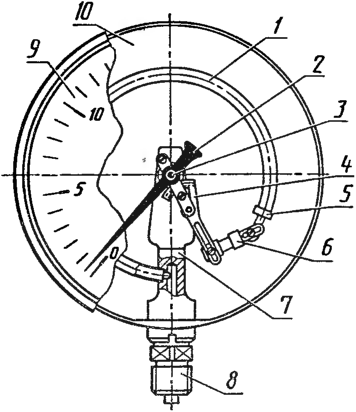

Наиболее распространенным манометром этого типа является деформационный манометр с одновитковой трубчатой пружиной (рис. 36). Измерительная система манометра содержит одновитковую трубчатую пружину 1, один конец которой герметично соединен с держателем 7, а на другой конец с наконечником 5 смонтирована тяга 6, которая шарнирно соединена с зубчатым сегментом 4. Перемещение наконечника трубчатой пружины преобразуется во вращение оси стрелочного указателя 2 с помощью насаженной на ось трубки 3 указателя, находящейся в зацеплении с зубчатым венцом сегмента 4. При возрастании давления, подаваемого внутрь трубчатой пружины, последняя разгибается, и стрелочный Рис. 36. Деформационный манометр с одно- указатель поворачивается по

витковой трубчатой пружиной часовой стрелке относительно

шкалы 9, нанесенной на циферблат, закрепленный на корпусе 10 манометра. Для корректировки угла поворота указателя относительно шкалы длины плеч шарнирно-рычажного механизма, состоящего из тяги 6 и зубчатого сегмента 4, юстируются зажимными винтами. Штуцером 8 манометр присоединяется к источнику давления.

В зависимости от требуемой точности измерений и назначения степень сложности передаточного механизма и габаритные размеры манометра варьируются в широких пределах. Например, для обеспечения требуемой точности отсчета длина шкалы манометров типа МО классов 0,15—0,25 составляет не менее 500 мм при диаметре корпуса 250 мм, в то время как у манометров классов 2,5—4 диаметр корпуса равен 40— 60 мм. Для устранения люфта зубчатой передачи на оси стрелки монтируются натяжные спиральные пружинки, ь наиболее точных приборах предусмотрены меры по частичной компенсации влияния температуры. Существенно также различаются требования^ к качеству изготовления деталей и материалам УЧЭ.

Для удовлетворения потребностей народного хозяйства страны отечественная приборостроительная промышленность ежегодно выпускает около 10 млн. общепромышленных манометров с трубчатой пружиной классов точности 0,6; 1,0; 1,6; 2,5 и 4 с верхними пределами измерений от 0,1 до 100 МПа, а также десятки тысяч образцовых деформационных манометров и вакуумметров типов МО и ВО классов точности 0,15; 0,25 и 0,4 с верхними пределами измерений от —0,1 до +60 МПа.

Отличительная особенность манометров МО и вакуумметров ВО состоит в использовании „условной шкалы”, отметки которой соответствуют не единицам давления („именованная шкала”), а условным единицам, причем одна условная единица равна цене деления шкалы. Шкала манометров МО классов 0,15 и 0,25 содержит 400 условных единиц, класса 0,4 — 250 условных единиц (делений). Поэтому для каждого манометра при градуировке составляются таблицы, в которых на поверяемых отметках указано давление и соответствующее ему число условных единиц (отметок шкалы). Градуировка производится отдельно: при повышении и понижении давления. Показания на промежуточюлх отметках отсчитываются путем интерполяции. Манометры предназначены для измерений при температуре окружающей среды от 5 до 40°С. В результате измерений вводится температурная поправка Др* — "Ye Р X-X (20°С - 0 или 8Pf = уЕ (20°С - t), гдеуЕ = (3-5)* 10-4 10С-1 -температурный коэффициент модуля упругости материала трубчатой пружины.

Для манометров МО классов 0,15 и 0,25 с верхними пределами измерений от 0,1 до 2,5 МПа = 4 • 10-4 °С-1, от 4 до^бО МПа Не — 3 X X 10-4 °С-1, что при изменении температуры на 10° С соответственно составляет 0,4 и 0,3 %. Манометры снабжены корректором нулевого положения стрелки. Дополнительная погрешность после введения температурной поправки составляет ±0,256Pf (0,1 и 0,075 % соответственно).

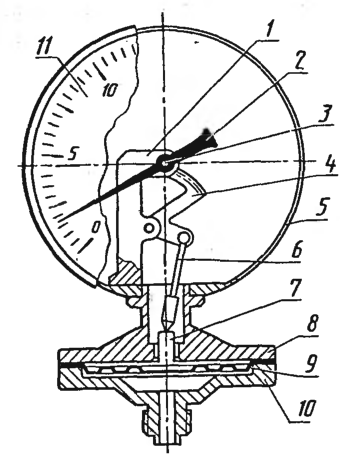

Широкое применение, особенно при измерении относительно небольших давлений (менее 1 МПа), находят также мембранные манометры. Одна из типичных конструкций деформационных манометров с мембранным УЧЭ представлена на рис. 37. Манометр содержит гофрированную мембрану 9, герметично закрепленную между фланцами 8 и 10, жесткий центр 7 которой шарнирно соединен с тягой 6. Перемещение мембраны под действием давления, подаваемого через штуцер фланца 10, шарнирно-рычажным механизмом и зубчатым сегментом 4 с трубкой, насаженной на ось 3, преобразуется в угловое вращение стрелки 2 относительно шкалы, нанесенной на циферблат 11, который смонтирован на корпусе 5 манометра. Передаточный механизм и стрелка монтируются на жестко связанную с корпусом стойку 1.

Отличительная особенность конструкции манометра — защита мембраны УЧЭ. от перегрузок давлением, благодаря ограничению перемещения мембраны плоской поверхностью фланца 8. Преимущество мембранных манометров — хорошая стабильность нулевого положения стрелки при изменениях температуры окружающей среды. Однако любая мембрана, в том числе и гофрированная, обладает приемлемой линейностью при относительно небольшом рабочем ходе, соизмеримым с толщиной мембраны. Поэтому в манометрах этого типа применяются передаточные механизмы с большим передаточным отношением, точность которых во многом определяет метрологические характеристики манометров.

Для измерения атмосферного и абсолютного давления воздуха в метеослужбе широко исполь-Рис. 37. Деформационный манометр с зуются приборы с УЧЭ, В которых

мембранным УЧЭ применяются мембранные короб

ки и блоки последовательно соединенных мембранных коробок для увеличения рабочего хода УЧЭ. Например, в барометре типа М-98 в качестве УЧЭ применен блок, состоящий из двух последовательно соединенных коробок. Перемещение жесткого центра блока с помощью шар-нирно-рычажного механизма преобразуется во вращательное движение стрелки относительно шкалы. В отличие от передаточных механизмов с зубчатым зацеплением для вращения стрелки (см. рис. 36 и 37) в барометре М-98 стрелка вращается шарнирно-пластинчатыми цепочками и роликом, закрепленным на оси стрелки. Для снятия механического трения в шарнирах предусмотрен вибратор, питаемый от сети переменного тока.

Диапазон измерений барометра М-98 от 400 до 1080 гПа (300 — 810 мм рт.ст.), погрешность измерений не более ± 1,5 гПа (±1 мм рт.ст.), что соответствует 0,15 % верхнего предела измерений. Шкала барометра именованная (мм рт.ст.), однако как и для манометров МО класса 0,15 необходима индивидуальная градуировка каждого барометра с целью определения шкаловых поправок. Барометр предназначен для эксплуатации при температурах окружающего воздуха от —20 до +50 С, при этом в его показания вводится температурная поправка ABts зависящая как от температуры окружающей среды, так и от измеряемого давления В: ABt~-k °t + т(750 — В) (t — 20°С) 5 где t — температура окружающей срецы. С; В — атмосферное давление, мм рт.ст.: к — температурный коэффициент. °С-1; 7 — коэффициент компенсации. сС-мм рт.ст.

зависимости от качества выполнения температурной компенсации к < ±0,15 ммрт.ст./°С (0,02%на 1°С); у =.( 1 —5) • 10-4 °С-1 ¦ мм рт.ст.

Одйн из простейших путей совершенствования тередаточных механизмов состоит в замене шарнирных соединений типа ось—втулка, обусловливающих механическое трение, а следовательно, и связанное с ним ухудшение вариации показаний и порога реагирования на упругие шарниры. К приборам этого типа относится деформационный манометр с мембранной коробкой типа FA-141 фирмы „Wallance &Tiernan” (ФРГ). Манометр содержит мембранную кбробку, тягу с противовесом, упругий шарнир, зубчатый сегмент, трубку, насаженную на ось стрелочного указателя, натяжную пружину с регулировочной головкой и штуцер, которые смонтированы на плате корпуса манометра. Манометр снабжен также дополнительным штуцером для подачи в герметичный корпус опорного давления, которое зависит от вида измеряемого давления (избыточное и абсолютное, разность давлений).

Разность давления внутри мембранной коробки, подаваемого через штуцер, и в корпусе вызывает линейное перемещение жесткого центра мембранной коробки, которое тягой и зубчатым сегментом, находящимся в ""цеплении с трубкой, преобразуется в угловое перемещение стрелочного указателя относительно шкалы манометра. Передаточный механизм, за исключением опоры вращения оси стрелки, содержит упругие направляющие, что дает минимальные потери на трение. Натяжная пружина, обеспечивая постоянный контакт между сопрягающимися элементами передаточного механизма, позволяет с помощью регулировочной головки производить точную установку стрелки на нулевую отметку шкалы.

Манометром измеряют абсолютное давление (кбрпус манометра при этом откачивается), избыточное давление (корпус сообщается с атмосферным давлением) и разность давлений, большее из которых подается внутрь мембранной коробки, а меньшее — в корпус манометра. При измерении разрежения (отрицательного избыточного давления), наоборот, атмосферное давление подается внутрь мембранной коробки, а разрежениев корпус манометра. Во всех случаях избыточное давление в корпусе манометра не должно'превышать 0,1—1 МПа (в зависимости от модификации манометра она указывается на циферблате). Корпус манометра снабжен защитным клапаном, который автоматически отключает корпус от источника давления при достижении предельно допустимой величины.

Наибольшая точность достигнута манометрами серии 1500 (погрешность измерений не более 0,066 % верхнего предела измерении). Это в два раза лучше, .чем точность отечественных образцовых манометров типа МО класса 0,15. Следует, однако,.отметить, что обеспечивая по принципу действия измерения в диапазоне малых давлений (до 0—15 гПа), мембранные манометры при давлениях свыше 2—5 МПа становятся менее чувствительными, чем манометры типа МО с трубчатой пружиной.

Использование корпуса манометра для подвода на УЧЭ меньшего давления для измерения разности давлений, как это сделано в маномет-

pax типа FA-141, ограничено небольшими статическими давлениями (менее 1 МПа), так как при увеличении статического давления резко возрастают требования к прочности корпуса и смотрового стекла. Иногда для измерения разности давлений применяют два УЧЭ, в каждый из которых подается свое давление рi и р2.

В дифференциальном манометре типа 001 фирмы „Wika” (ФРГ) в качестве УЧЭ применены две трубчатых пружины, одна из которых сообщает вращение стрелке относительно основной шкалы, вторая — вращение дополнительной шкалы относительно основной. Это позволяет одновременно измерять pi ир2, а также их разность Ар —р\ — Рг-Однако указанным способом нельзя достигнуть высокой точности измерений, особенно при больших статических давлениях (рi и р2). Погрешность манометра типа 001 при измерении р\ и р2 составляет 2,5 % верхнего предела измерений, а погрешность измерения разности резко возрастает по мере ее уменьшения по сравнению с рг и р2 ¦ Указанное относится ко всем приборам с механическими преобразователями перемещения УЧЭ во вращательное движение стрелки при измерении разности давлений при высоких статических давлениях.

*¦ Контрольный вопрос № 6

Влияет ли вид'измеряемого давления — абсолютное и избыточное, разность давлений — на принципиальную схему и конструкцию деформационного манометра?

Если „да” — см. с. 92, если „нет” — сМ. с. 96.

В последние десятилетия все большее распространение стали находить методы преобразования перемещения УЧЭ, основанные на измерении электрических величин, и, прежде всего, электромагнитные и электростатические преобразователи, а также реостатные преобразователи и ДР-

В технике измерения давления находят применение индуктивные и трансформаторные (взаимоиндуктивные) электромагнитные преобразователи.

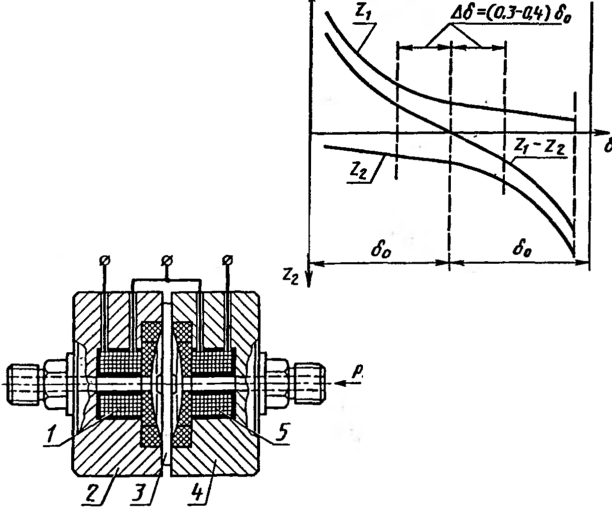

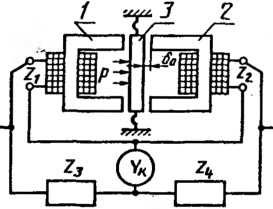

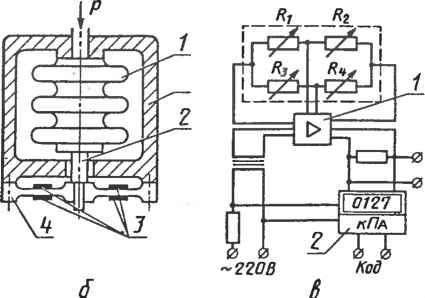

Индуктивными преобразователями называются преобразователи, преобразующие перемещение в изменение индуктивности магнитной цепи. Принцип действия преобразователя заключается в следующем (рис. 38). Преобразователь содержит (рис. 38, а) магнитопроводы 7 и 2 с катушками Zi и Z2, между которыми помещен жесткий центр 3 мембраны. Катушки питаются напряжением переменного тока и включены в индуктивный мост, два дополнительных плеча которого составляют постоянные сопротивления Z3 и Z4. В равновесном положении мост сбалансирован и сила тока /к в диагонали моста равна нулю. При воздействии на мембрану давления жесткий центр сместится, что приведет к увеличению магнитного сопротивления магнитопровода 1 и уменьшению сопротивления магнитопроЬода 2, а вместе с тем и их полных электрических сопротивлений Zt и Z2. В результате разбаланса моста по диагонали последнего потечет ток /к, пропорциональный перемещению центра мембраны, а следовательно, давлению.

Рис. 38. Принцип действия индуктивного преобразователя

Рис. 39. Схема дифференциального датчика разности давлений фирмы „Hartman & Braun”

а

O'VO

a

Демодулятор

Электрическое сопротивление каждой из катушек связано с перемещением б гиперболической зависимостью (рис. 38, б), которая имеет ярко выраженный нелинейный характер: Zx = f\ (б) и Z2 = /2 (б), причем комплексное сопротивление катушек изменяется противофазно. Дифференциальная схема индуктивного преобразователя, выходным параметром которой является разность Zx — Z2, расширяет линейный участок до Дб = ± (0,3—0,4) б0, а также существенно повышает чувствительность ez = AZ/Z преобразователя, которая позволяет фиксировать 0,1 мкм по перемещению жесткого центра.

По принципу действия индуктивные преобразователи пригодны для измерения любого вида давления: абсолютного, избыточного и разности давлений. При зтом достоинством индуктивных преобразователей является отсутствие механических устройств для вывода выходного сигнала УЧЭ к промежуточным преобразователям, что обусловливает отсутствие потерь на трение в передаточном механизме. Поэтому индуктивные преобразователи пригодны для измерения небольших разностей давлений при высоком статическом давлении с хорошими динамическими характеристиками.

На рис. 39, а представлена конструктивная схема дифференциального датчика разности давлений фирмы „Hartman & Braun” (ФРГ). Датчик содержит включенные противофазно катушки индуктивности 1 и 5, между которыми фланцами 2 и 4 закреплена мембрана 3. Мембрана и фланцы образуют две измерительные камеры, в которые подаются измеряемые давления Р] и р2. Под действием разности давлений р\ —р2 мембрана прогибается, изменяя при этом магнитное сопротивление, а следовательно, индуктивности катушек, образующих полумост. При помощи выводов А, Б и В датчик подключается к постоянным сопротивлениям Z3 и Z4 демодулятора (рис. 39, б), образуя полный мост, индуктивность которого в диапазоне измерений разности давлений измеряется от 5 до 100 мГн. Измерительная система питается от генератора 4 переменным током частотой 3 кГц. Выходной сигнал моста усиливается фазочувствительным усилителем 1 и преобразуется выпрямителем 2 в выходной токовый сигнал /вых (±3 мА), поступающий на светопечатающее регистрирующее устройство и аналоговое напряжение ивых (0—5 В), которое подается на показывающий вторичный прибор или устройство магнитной записи. Фильтры 3 очищают выходные сигналы от искажений, внесенных при промежуточных преобразованиях.

Фирма выпускает датчики типа EOSE150 для измерения избыточного давления, типа EOSE153 — для измерения абсолютного давления,типа EOSE165 и EOSE70 — для измерения избыточного давления и разности давлений. Технические характеристики датчиков приведены в табл. 10.

К контрольному вопросу № 6

Вы ответили правильно. Если при этом Вы особо подчеркнули, что при измерении избыточного давления в манометре достаточно предусмотреть одну измерительную камеру, а при измерении абсолютного давления и разности давлений — две измерительные камеры, тЪ смело можете переходить к изучению последующего материала.

| Техническая характеристика | Числовое значение характеристики датчика типа EOSE | |||

| 150, 1150* |

153 | 165, 1165* | 70 |

|

| Верхние пределы измере |

От 0,005 | От 0,035 |

От 21 | От 0,014 |

|

ний, МПа | до 14 | до 3,5 | до 42 | до 2,8 |

| Максимальное статичес |

21 | От 0,07 | 55 | 7 |

| кое давление, МПа | до 7 |

|||

| Линейность, % | *0,2 | *0,25 |

4 0,5 | ±0,5 |

| Гистерезис и воспроизво |

±0,2 | ±0,2 | , ±0,5 | ±0,5 |

| димость, % | ||||

| Диапазон рабочих темпе |

От -40 | От —40 |

От-40 | От-40 |

|

ратур, С | До+80 | до +80 | до +80 | до+80 |

| от —60 | от —60 | |||

|

до +200* | до +200* |

|||

| Влияние температуры на: | ||||

| стабильность нуля, | 0,02 | 0,04 | 0,02 |

0,04 |

| %Г С |

||||

|

чувствительность, | •0,02 |

0,02 | 0,02 | 0,02 |

| %Г С | ||||

| Габаритные размеры, мм | 38X51X68 |

38X51X71 | 51X65X78 |

21x29X52 |

| Масса, кг | 0,14 | 0,17 |

0,50 | 0,08 |

|

0,37* | 0,78* |

|||

* Корпус и детали датчика изготовлены из нержавеющей легированной стали для работы на агрессивных средах.

Дальнейшая миниатюризация индуктивных датчиков в принципе ограничена размерами катушек. Помимо этого, расположение катушек непосредственно в измерительных камерах приводит к усилению влияния температуры. Несомненными достоинствами индуктивных датчиков являются: простота конструкции, хорошие динамические характеристики, высокие выходные сигналы, долговременная стабильность.

Простейший электростатический преобразователь (рис. 40, а) содержит два электрода в форме плоских пластин, расположенных параллельно относительно друг друга, которые образуют конденсатор. Если одна из пластин имеет возможность перемещаться, то электрическая емкость С преобразователя обратно пропорциональна расстоянию между пластинами

С=-^-?-, (4.10)

й

где S — площадь пластины; е — диэлектрическая проницаемость среды, находящейся между пластинами; Брасстояние между пластинами.

Согласно (4.10) мерой перемещения является электрическая емкость, поэтому преобразователи этого типа называются емкостными.

При подключении к преобразователю источника переменного тока через него потечет ток силой :

где Um — напряжение переменного тока; со — круговая частота.

Рис. 40. Электростатический преобразователь

в

Так же, как и в индуктивных преобразователях, зависимость между емкостью и перемещением имеет нелинейный характер (гипербола). Для уменьшения нелинейности при измерении малых перемещений (от 1 мкм до 1 мм), как правило, применяются дифференциальные емкостные преобразователи (рис. 40, б). Обкладка 2 закреплена на мембране 4, перемещение которой требуется измерить, обкладки / и 3 неподвижны. При перемещении обкладки 2 емкость между обкладками 1 и 2 увеличивается, а между обкладками 2 и 3 уменьшается, или наоборот (в зависимости от направления перемещения).

Дифференциальные емкостные преобразователи отличаются высокой чувствительностью (до 500 В/мм), малыми погрешностями и простотой конструкции, особенно при измерении разности давлений. Зависимость электрического сопротивления преобразователя от перемещения мембраны практически линейна.

AZ = Z1-Z2=-(4-i2)

u? ¦ e ¦ Л

где Дб — перемещение мембраны; Zx и Z2 — электрические сопротивления конденсаторов, образованных неподвижными обкладками и мембраной.

Включением в схему емкостного моста осуществляется дальнейшее преобразование перемещения мембраны в требуемые выходные сигналы.

Данный принцип измерений использован в мембранно-емкостном преобразователе давлений типа ПДЦ-1-10А, серийно выпускаемом в нашей стране, который комплектуется показывающим вторичным прибором типа ВД-1 с цифровым отсчетом. Одна из измерительных камер преобразователя откачена до достаточного давления менее 1СГ3 Па (10-s мм рт.ст.), в другую подается измеряемое абсолютное давление. Расстояние между неподвижными обкладками и мембраной составляет 0,1 мм. Цифровое табло- вторичного прибора позволяет отсчитывать результаты измерений в двух диапазонах: 1,3—173 Па (0,01—1,3 мм рт.ст.) и 173 Па — 1,33 кПа (1,3—10 мм рт.ст.). Погрешность измерений составляет 5—10 % в зависимости от диапазона, что для области вакуумных измерений обеспечивает высокую точность.

При измерении давления различных сред, в том числе и агрессивных, их попадание в измерительные камеры приводит к неопределенности диэлектрической проницаемости между обкладками преобразователя, что резко снижает точность измерений. В этих случаях емкостный преобразователь изолируется от измеряемой среды разделительными мембранами. Типичным примером реализации данного принципа является емкостный преобразователь типа 1151ДР фирмы „Rosemount Inc”, США (рис. 40, в). Он содержит измерительную мембрану 1, герметично закрепленную между втулками 5 и 10, в которые запрессованы керамические твердые подложки 3 и 12. На внутренние поверхности подложек нанесены тонкопленочные электроды 4 и 11. Измерительные камеры изолированы от среды, давление которой измеряется, разделительными мембранами 6 и 9, имеющими относительно небольшую жесткость и защищенными крышками 7 и 8. Пространство между разделительными и измерительной мембранами заполнено силиконовым маслом, что обеспечивает постоянство диэлектрической проницаемости и предохраняет измерительную мембрану от перегрузок давлением. Мембрана и электроды включаются в мостовую схему с помощью экранированных проводов 2, 13 и 14, выходной сигнал которой путем демоделирования и дальнейших преобразований поступает на показывающие или регистрирующие приборы, а также в системы регулирования и управления в форме унифицированного токового сигнала 4—20 мА.

Преобразователи имеют диапазоны измерений разности давлений от 0-1,25 кПа (0-125 мм вод.ст.) до 0-200 кПа (0-2 кгс/см2) при статическом давлении до 14 МПа (140 кгс/см2). Совместное влияние нелинейности, гистерезиса и повторяемости приводит к погрешности не более ±0,2 %, долговременная стабильность показаний ±0,2 % за 6 мес.

К достоинствам емкостных преобразователей можно отнести высокую точность и чувствительность, простоту конструкции, возможность применения при высоких температурах (до 350° С) и малую инерционность. Однако для обеспечения высокой точности требуются применение генераторов высокой частоты, защита от помех (специальные экранированные кабели, размещение электроники вблизи от преобразователя и пр.). Следует отметить, что зти меры существенно удорожат аппаратуру, необходимую для применения емкостных преобразователей, по сравнению с другими методами.

К контрольному вопросу № 6

Вы ошиблись. Еше раз внимательно просмотрите разд. 2.4, а также разд. 1.1.

Реостатные преобразователи основаны на измененщг активного электрического сопротивления при перемещении заданной точки УЧЭ, которое преобразуется в угловое или линейное перемещение токосъемника по контактной дорожке сопротивления. Недостатком преобразователей этого типа является связанное со взаимным перемещением механическое трение, что существенно ограничивает их точность. Помимо этого, для достижения приемлемой чувствительности требуется относительно большое перемещение УЧЭ, что приводит к существенной нелинейности. Поэтому реостатные преобразователи неприменимы для точных измерений давления.

Большие возможности для точного преобразования перемещения УЧЭ предоставляют оптические методы, а также применение фото-элект-рических следящих систем, которые осуществляют преобразование с высокой разрешающей способностью, полностью исключая механическое трение в передаточном механизме. Однако манометры этого типа весьма сложны по технологии изготовления и градуировке. Так, фирмой Texas Instr (США) выпускается манометр с УЧЭ, предоставляющим многовит-ковую винтовую трубчатую пружину, изготовленную из кварца. На оси УЧЭ с помощью проволочной растяжки закреплено зеркальце, поворот которого при изменении давления отслеживается фото-электрической следящей системой. При этом совмещение последней с положением зеркальца осуществляется электродвигателем, число оборотов вала которого одновременно передается на механический цифровой счетчик, являющийся указателем давления. Высокая разрешающая способность следящей системы позволяет свести погрешность до 0,015 % верхнего предела измерений. При этом, несмотря на использование кварца в качестве материала УЧЭ, необходимо термостатирование последнего. Манометры этого типа предназначены для точных измерений в лабораториях, а также для поверочных работ. Сложность и громоздкость конструкции в сочетании с высокой стоимостью препятствуют их широкому применению.

4.4. Резистивные деформационные манометры

Резистивные манометры основаны на изменении активного электросопротивления проводников при их механической деформации. Впервые этот эффект (тензоэффект) был рассмотрен английским физиком В. Томпсоном (лорд Кельвин) в 1856 г. Экспериментальные исследования тензоэффекта для различных металлов и сплавов были впервые проведены при давлениях до 300 МПа Лизелом (1903 г.), а затем при давлениях до 1300 МПа Бриджменом (1911 г.). Однако широкое внедрение тензоресторной техники в промышленность началось со времен второй мировой войны.

Основная характеристика тензоэффекта — коэффициент относительной тензочувствительности, определяемый как отношение изменения сопротивления проводника к изменению его длины

к = ел/€1, (4.13)

где eR = AR/R — относительное изменение сопротивления; et — А1/1 — относительное изменение длины.

Для твердых тел относительное изменение сопротивления зависит как от изменения геометрических размеров, так и от изменения удельного сопротивления

к = 1 + 2д + т, (4.14)

где д — коэффициент Пуассона (для металлов р. — 0,24—0,4); т = = Ар/р/А!/! — изменение удельного сопротивления материала, связанное с изменением его физических свойств.

Для металлов (1 + 2д) » т, для полупроводниковых материалов т У> (1 + 2д), и для них можно считать, что к —т.

Принципиальное отличие тензометрического метода измерения давления состоит в том, что мерой давления является не перемещение заданной точки УЧЭ в осевом направлении, а деформации поверхности

УЧЭ или поверхности связанного с ним тела. Измерительный преобразователь, который преобразует деформации поверхности твердого тела в изменение его электросопротивления, называется тензорезистором.

Обычно выделяют следующие основные группы тензорезисторов: проволочные, фольговые, тонкопленочные и полупроводниковые. При этом наХодят применение два основных вида преобразования давления:

давление, воспринимаемое УЧЭ, вызывает деформацию его поверхности (растягивающую или сжимающую), которая преобразуется в изменение электросопротивления тензорезистора;

давление, воспринимаемое УЧЭ, преобразуется в сосредоточенную силу, которая деформирует упругое твердое тело с жестко связанным с ним тензорезистором; иногда производится промежуточное преобразование силы в момент сил.

Аппаратура, содержащая промежуточные преобразователи различного назначения, а также источники питания, усилитель выходного сигнала и вторичные приборы для индикации и регистрации давления, требует существенно больших затрат на изготовление, чем УЧЭ с вмонтированными в него тензорезйсторами, которые, как правило, включаются в мостовую схему .и составляют вместе с УЧЭ единый блок (датчик).

Тензорезисторы о ычно включаются во все четыре плеча мостовой схемы, причем для повышения чувствительности одна пара тензорезис-торов работает на растяжение, а другая на сжатие. Иногда два тензорезис-тора располагаются на участках УЧЭ, подверженных деформации, а два других „холостых” (не подвергаются растяжению или сжатию) предназначены для температурной компенсации мостовой схемы. Для датчиков высокой точности требуются также уравновешивающие и компенсационные элементы для корректировки нуля и диапазона измерений и пр.

Первыми были разработаны проволочные тензопреобразователи (проволочные тензорезистивные манометры), предназначенные для измерения высоких давлений, которые в отличие от указанных выше методов преобразования основаны на всестороннем сжатии проводника непосредственно давлением окружающей среды без применения УЧЭ, т. е. функции УЧЭ и тензорезистора совмещены в одном элементе.

В качестве материала проволочного сопротивления до настоящего времени применяется манганин (сплав меди, марганца и никеля), эффективность которого при создании тензоэффекта была выявлена исследованиями Лизела и Бриджмена еще в начале нашего века.

Манганиновый манометр (рис. 41) содержит катушку сопротивления 6, каркас, которой с помощью двух металлических стержней 1 прикреплен к втулке 3, и корпус 7 с штуцером для подключения измеряемого давления. Для уплотнения стержней в их средней части имеются кольцевые утолщения, с двух сторон которых помещены прокладки 4. Предварительное уплотнение производится с помощью гайки 2, а затем под действием давления верхние прокладки самоуплотняются. Для электрической изоляции стержней, предназначенных для включения катушки сопротивления в мостовую схему, стержни отделены от металлических деталей воздушными зазорами, которые обеспечиваются центровкой стержней посредством изолирующих втулок 5 и уплотнений 4.

Уравнение измерений манганинового манометра имеет вид

p = (4.15)

где Д0 — сопротивление проводника при отсутствии давления; AR — изменение сопротивления при давлении р\ а и |3 — коэффициенты, зависящие от свойств материала проводника и, в меньшей степени, от технологии изготовления.

Наиболее часто для изготовления точных манганиновых манометров применяется сплав, состоящий из 84 % меди, 12 % марганца и 4 % никеля. Удельное сопротивление манганина такого состава составляет (4,2-4,8) • 10-7 Ом/м, что в 25 раз превышает удельное сопротивление меди. Это имеет существенное значение в технике высоких давлений, так как непосредственно влияет на размеры катушки сопротивления.

Значения коэффициентов уравнения измерений (4.15) колеблются в пределах: a = (40,3—41,2)* 10® Па; <3 = (11,5—15,0)* 10® Па. Доля второго члена уравнения (4.15), определяющего нелинейность, составляет от 0,01 % при р — 100 МПа до 0,8 % при р — 1 ГПа (10000 кгс/см2) ,

Рис. 41. манганиновый манометр изменение сопротивления

манганина составляет AR/R0 = = 0,125 %, что соизмеримо с влиянием изменения температуры на ±5 С (0,05 %). Поэтому при измерении малых и средних давлений производится предварительное преобразование давления в деформацию УЧЭ, которая создает в материале тен-зорезистора требуемые растягивающие или сжимающие усилия. При зтом уменьшение давления компенсируется увеличением геометрических размеров УЧЭ и уменьшением толщины его стенок.

На этом принципе основано подавляющее большинство проволочных тензореэистивных манометров. Находят применение как наклеиваемые на поверхность УЧЭ проволочные тензорезисторы, так и „свободные” тензорезистивные преобразователи, в которых деформации подвергаются ненаклеенные проволочные нити. Различаются также мано-

резко возрастая при дальнейшем увеличении давления. При точных измерениях с погрешностью менее 0,5-1 % требуется индивидуальная градуировка манганиновых манометров.

Диапазон давлений, измеряемых манганиновыми манометрами, составляет от 100 МПа (1000 кгс/см2) до 4 ГПа (40000 кгс/см2), погрешность измерений от 0,4 до 2,5 % (рабочие средства измерений) и от 0,2 до 0,6 % (образцовые средства измерений) . Долговременная стабильность (5—10 лет) и воспроизводимость показаний хорошо изготовленных манганиновых манометров составляют ±0,2 % каждая. Влияние температуры определяется изменением электросопротивления, которое в среднем составляет 0,01 % на 1°С.

Манометры сопротивления практически не применимы при давлениях менее 50 МПа из-за относительно низ-А кого тензоэффекта при все-

* Р стороннем сжатии проводни

ка. Например, прир = 50 МПа

метры с тензорезисторами, закрепленными непосредственно на поверхности УЧЭ и закрепленными на балочке, на которую действует развиваемая под действием на УЧЭ давления сила. Примеры некоторых конструктивных решений приведены на рис. 42.

Рис. 42. Проволочные тензорезисторные манометры

6

Одна из таких конструктивных схем положена в основу тензомоду-ля преобразователя избыточного давления типа Темп-21ДИ-М1 на основе литых микропроводов. Тензомодуль (рис. 42, а) содержит упругий чувствительный элемент 4, выполненный в форме пустотелого цилиндра с перегородкой в средней части, который на торцах имеет фланцы 1 и 6. Через фланец 1 внутрь УЧЭ подается измеряемое давление, фланец 2 имеет отверстие для сообщения второй половины УЧЭ с атмосферным давлением. На наружной поверхности цилиндра размещены четыре тензорезис-тора. два из которых, воспринимающие деформацию цилиндра под действием давления, составляют активные плечи моста сопротивлений, а два других 5 — пассивные плечи, предназначенные для температурной компенсации нуля мостовой схемы. Тензорезисторы укреплены на цилиндре с помощью специального цемента и защищены от воздействия окружающей среды герметичным кожухом 3.

Мостовая схема выдает электрический сигнал постоянного тока, который преобразуется в пропорциональное напряжение переменного тока и после усиления вновь преобразуется в токовый выходной сигнал 0—5, 0—20 или 4—20 мА. Электронный блок содержит также масштабный делитель, который позволяет ступенчато изменять коэффициент усиления выходного сигнала мостовой схемы. Благодаря этому один и тот же УЧЭ охватывает четыре диапазона давлений. Выпускаются три модели преобразователя, которые обеспечивают верхние пределы измерений, МПа:

2160.... 1,0; 1,6; 2,5; 4,0

2170____6 ; 10 ; 16 ; 25

2180____40 ; 60 ; 100; 160

Пределы основной допускаемой погрешности составляют 0,25; 0,5 и 1,0 от верхнего предела измерений.

Преобразователь предназначен для работы при температуре окружающего воздуха от —30 до +80°С. Габаритные размеры 130X185X45 мм, масса не более 1 кг.

Для измерения давлений менее 1 МПа (10 кгс/см2) может быть использован тензопреобразователь балочного типа. Преобразователь (рис. 42, б) содержит закрепленную на фланце 1 мембрану 2 с жестким центром, которая преобразует давление в силу, передаваемую благодаря стержню 3 на упругую балку 4. Закрепленные на балке тензорезисторы 5, один из которых испытывает растягивающие напряжения, а другой — сжимающие напряжения, включены в мостовую схему. Возможности данной схемы при понижении диапазона измерений давления в принципе неограничены.

Общий недостаток конструкций с наклеиваемыми проволочными тензорезисторами — нестабильность закрепления последних на деформируемой поверхности, особенно при воздействии повышенных температур. С этой точки зрения предпочтительнее „свободные” тензорезистив-ные преобразователи, которые почти полностью совмещают функции упругого элемента и тензорезиетора, обеспечивая высокую собственную частоту и хорошую стабильность нуля, так как жесткость других упругих элементов (мембраны, сильфона и пр.) в этом случае выбирается существенно меньшей.

Преобразователь указанного типа (рис. 42, в) содержит защемленную по краям мембрану 3, на которой закреплены стержни 1 и 4. На концах стержней смонтированы „свободные” проволочные тензорезисторы

2 и 5. Под действием разности давлений мембрана деформируется, благодаря чему стержни поворачиваются в разные стороны, увеличивая натяжение одного из тензорезисторов и уменьшая натяжение другого. На выходе мостовой схемы, активными плечами которой являются оба тен-зорезистора, возникает выходной электрический сигнал, преобразуемый далее обычными способами.

Если стержни закреплены на расстоянии г — R/y/'З' от центра мембраны, то угол их поворота

(4.16)

6¦/? h* Е

где R — радиус мембраны; h — толщина мембраны; Е — модуль упругости материала; ц — коэффициент Пуассона.

При жесткости нитей, существенно превышающей жесткость мембраны, поворот стержней практически не происходит вследствие компенсации момента со стороны мембраны моментом сил натяжения нитей.

Следует отметить, что все проволочные тензорезисторы имеют относительно низкие выходные сигналы (по сравнению с индуктивными и емкостными преобразователями).

Одним из существенных недостатков проволочных тензорезисторов является небольшая теплоотдача материала проволоки, так как площадь теплоотдачи составляет половину цилиндрической поверхности проволоки. Поэтому возможности миниатюризации ограничиваются допускаемым уменьшением диаметра проволоки, который обычно составляет не менее 20—30 мкм. Гораздо большие возможности предоставляет техника изготовления тензорезисторов из металлической фольги, которая к настоящему времени достаточно хорошо испытана и отработана. Типичная конструкция фольгового тензорезистора (рис. 43, а) состоит из тонкой

Ч

| \ ^ | ||||

| ¦ ¦ ¦ |

r=rrr | =5^ | ||

| Sen | ||||

| L | ||||

а

Рис. 43. Фольговый тензорезистор

металлической фольги 1, выполненной в виде петлеобразной решетки, которая специальным клеем закреплена на подложке 2 из изоляционного материала. К расширенным концам решетки припаиваются проволочные токосъемники 3, а сверху на решетку наносится изоляционное покрытие 4 для защиты от воздействия окружающей среды. Сопротивление резистора определяется базой I, числом последовательно соединенных полосок фольги и их поперечным сечением. В качестве материала фольги обычно применяют константан, подложки — бакелитовую или эпоксидную смолу. Для изготовления фольговых тензорезисторов и их закрепления на поверхности УЧЭ используются в зависимости от условий работы (температуры, влажности, агрессивности среды) различные клеящие составы, затвердевающие в горячем состоянии.

Толщина й фольги обычно составляет 3—10 мкм, а ширина Ъ = 0,1 мм и более. Поэтому по сравнению с проволочными тензорезисторами во много раз увеличивается теплоотдача, а, следовательно, уменьшается нагрев тензорезистора при прочих равных условиях. Коэффициент тензо-чувствительности составляет к — 2,1—2,3 (для константана). Размеры тензорезисторов могут быть доведены до I— 2—3 мм.

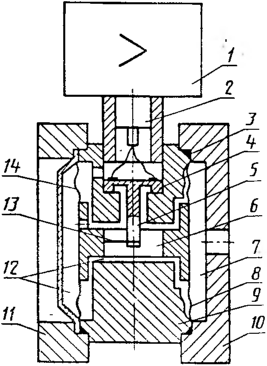

Тензорезисторы закрепляются непосредственно на поверхности УЧЭ или на упругую балочку, связанную с УЧЭ жестким стержнем, и включаются в мостовую схему. Манометры, основанные на указанном принципе, позволяют измерять давление с высокой точностью. Так, цифровой манометр „Diptron 2” фирмы „Wallance & Tiernan” (ФРГ) предназначен для измерения давления с погрешностью 0,05 %. Манометр (рис. 43, б) содержит сильфон 1, преобразующий измеряемое давление р в усилие, которое с помощью стержня 2 изгибает упругую балку 4. Пропорциональная давлению деформация воспринимается тензорезисторами 3, включенными в мостовую схему, причем два резистора работают на растяжение, а два других — на сжатие. Усилителем 1 (рис. 43, в) выходной сигнал усиливается и после преобразований поступает на цифровое табло указателя 2. Одновременно происходит преобразование в аналоговый и кодовый выходные сигналы.

Узлы измерительного механизма, усилителя, блока питания и показывающего устройства помещены в общий корпус. Габаритные размеры 120X150X230 мм, масса 4 кг. Манометр изготовляется на диапазоны измерений от 0—0,1 бар (0 — 10 кПа) до 0—25 бар (0 — 2,5 МПа) и предназначен для измерения избыточного давления и разрежения. Погрешность измерений, включая нелинейность и гистерезис, 0,05 % верхнего предела измерений. Влияние изменений температуры в диапазоне 10—40 С не превышает ±0,005 % на 1°С.

Несмотря на ряд очевидных достоинств (высокая точность, хорошая долговременная стабильность, высокая собственная частота, применимость для изготовления небольших серий) фольговые тензорезисторы имеют также и недостатки: относительную дороговизну в связи с жесткими допусками на изготовление; невысокую тензочувствительность, свойственную всем металлическим тензорезисторам (к — 2), что требует соответствующего усиления; ограниченные диапазон температур и возможности миниатюризации.

Тонкопленочные тензорезисторы. Дальнейшие возможности развития тензорезистивных манометров предоставила тонкопленочная техника, получившая в последнее время распространение в различных областях микроэлектроники, в которой в отличие от фольговой техники перед нанесением на подложку проводящего материала тензорезисторов на поверхность УЧЭ наносится изоляционный слой толщиной в несколько мкм, затем низкоомные проводники монтажной схемы и в последнюю очередь сам тензорезистор. При этом применяются методы напыления в вакууме, плазменной активации паров требуемых химических веществ и пр., которые позволяют наносить не только металлические пленки, но и поликристаллические материалы с повышенным коэффициентом тензочувствительности (к = 30—50). Все это позволяет существенно уменьшить размеры УЧЭ при одновременном уменьшении диапазона измерений. Однако сложность технологии изготовления требует значительных затрат на оборудование. Поэтому изготовление тонкопленочных тензорезисторов рентабельно только при условии их массового производства. '

В отличие от металлических тензорезисторов, сопротивление которых изменяется вследствие деформации поперечного сечения, в полупроводниковых тензорезисторах чувствительным к натяжению является удельное сопротивление, которое занимает очень широкий диапазон значений. Если удельное сопротивление проводников находится в диапазонах от 10-5 до '10-8 Ом.м, а диэлектриков от Ю10 до 1016 Ом.м, то диапазон удельных сопротивлений полупроводников простирается от 10”5 до 104, т. е. охватывает почти 10 порядков. Помимо этого сопротивление полупроводников существенно зависит от содержания в них примесей, подбором которых можно изменять сопротивление в нужном направлении. Примеси, которые создают в полупроводнике свободные электроны, называют донорными, а сам полупроводник называют п-типа (от „негатив” — отрицательный) . Примеси, которые захватывают валентный электрон и при этом у одного из атомов полупроводника возникает , дырка”, называют акцепторными (принимающими), а проводимость про водника p-типа (от „позитив” — положительный). Количество свободных носителей зарядов (электронов и дырок) определяет проводимость, а, следовательно, и удельное сопротивление полупроводника. При этом чувствительность удельного сопротивления полупроводникового тензо-резистора к его деформации существенно выше, чем изменение сопротивления под влиянием изменения поперечного сечения. Поэтому коэффициент тензочувствительности (4.14) полупроводникового тензорезис-тора практически равен к = т. Если для металлических тензорезисторов коэффициент тензочувствительности к = 2, то коэффициент тензочувствительности кремния к = 125—135 при р-проводимости и к = — (100— —130) при и-проводимости. Это позволяет существенно упростить аппара туру для усиления выходного сигнала.

Конструктивное выполнение полупроводниковых тензорезисторов аналогично тонкопленочным тензорезисторам (рис. 43, а). Те же технологические приемы применяются и при изготовлении полупроводниковых тензорезисторов. При этом используются два основных способа:

полупроводниковый кремниевыи тензорезистор наносится на изолирующую сапфировую подложку (КНС структура);

полупроводниковый кремниевый терзорезистор с р-проводимостью наносится на кремниевую подложку с n-проводимостью (КНК структура) .

В зависимости от конструктивного исполнения полупроводниковые тензорезистивные преобразователи применяются для измерения абсолютного и избыточного давления (разряжения) и разности давлений.

В нашей стране серийно изготовляются полупроводниковые преобразователи типа „Сапфир-22”, основанные на КНС структуре.

Схема преобразователя „Сапфир-22ДИ”, предназначенного для измерения избыточного давления, представлена на рис. 44. Мембранный полу-

Рис. 44. Преобразователь „Салфир-22ДИ’: Рис. 45. Преобразователь „Сапфир-22ДА”

\

проводниковый тензопреобразователь 3 размещен внутри основания 9. Внутренняя полость 4 тензопреобразователя заполнена кремнийоргани-ческой жидкостью и отделена от измеряемой среды металлической гофрированной мембраной 6, приваренной по наружному контуру к основанию 9. Измеряемое давление подается в камеру фланца 5. Между основанием 9 и фланцем 5 помещена уплотняющая прокладка 8. Полость 10 сообщена с окружающей атмосферой.

Измеряемое давление воздействует на мембрану 6 и через жидкость передается на мембрану тензопреобразователя 3, вызывая ее прогиб и соответствующее изменение сопротивления тензорезисторов, соединенных в мостовую схему. Электрический сигнал по проводам через герметичный вывод 2 поступает в электронный блок 1, который содержит корректоры для плавной подстройки диапазона и нуля выходного сигнала. При измерении абсолютного давления полость 10 откачивается и герметизируется. Как при измерении избыточного давления, так и абсолютного давления в данной конструкции измеряемое давление воздействует через жидкость непосредственно на мембрану тензопреобразователя.

Для измерения абсолютных давлений не более 250 кПа применяется преобразователь „Сапфир-22ДА” (рис. 45). В отличие от предыдущего здесь применен мембранно-рычажный тензопреобразователь 4, который размещен внутри основания 9 и отделен от измеряемой среды металлической гофрированной мембраной 8, а от вакуумированной полости 12 металлической мембраной 14. Обе мембраны по наружному контуру приварены к основанию 9 и соединены между собой центральным штоком 6, который связан с концом рычага 5 тензопреобразователя с помощью упругой тяги 13. Внутренние полости основания также вакууми-рованы. Фланцы 10 и 11 уплотнены на основании 9 прокладками 3.

Измеряемое абсолютное давление подается в камеру 7. При этом последовательно происходят прогиб мембран 8 и 14, изгиб мембраны тензопреобразователя 4 и изменение сопротивления тензорезисторов. Электрический сигнал от тензопреобразователя передается по проводам через герметичный вывод 2 на электронный блок 1.

Аналогичная конструкция используется для измерения разности давлений (рис. 46). В отличие от предыдущей внутренняя полость основания 4 между мембранами 3 заполнена кремнийорганической жидкостью. Воздействие измеряемой разности давлений, большее из которых подается в камеру 2, меньшее — в камеру 5, вызывает прогиб мембран 3, изгиб мембраны тензопреобразователя 1 и изменение сопротивления тензорезисторов. Измерительный блок выдерживает без разрушения воздействие односторонней перегрузки избыточным давлением. Это обеспечивается тем, что торцевые поверхности основания 4 профилированы одинаково с поверхностями мембран 3.

Преобразователи „Сапфир-22” имеют унифицированное электронное устройство, преобразующее электрический сигнал тензорезисторного моста в аналоговый стандартный сигнал 0—5 или 0—20 или 4—20 мА постоянного тока. Электрическое питание преобразователей осуществляется от источника питания постоянного тока напряжением (36±0,72) В. Преобразователи предназначены для работы при температуре от 5 до 50 С, по требованию заказчика возможно расширение диапазона температур от —20 до +80°С. Пределы допускаемой основной погрешности ±0,25 % и ±0,5 %, верхние пределы измерений от 0,25 кПа до 100 МПа.

Зарубежные полупроводниковые преобразователи в основном используют тензорезисторы с КНК структурой. Одна из ведущих в этой области фирма „Druck Ltd” (Англия) освоила промышленный выпуск полупроводниковых датчиков в комплекте с вторичными показывающими приборами типа DPJ 220 с цифровым отсчетом. Манометр отличается высокой точностью. Суммарная погрешность, вызываемая нелинейностью, гистерезисом и воспроизводимостью показаний, не превышает 0,1 % верхнего предела измерений. Долговременная стабильность составляет ±0,02 % за три месяца, температурный коэффициент ±0,01 % на 1°С. Диапазоны измерений: от 0—7,5 кПа до

0—50 МПа при измерении избыточного давления; от 0— 17,5кПа до 0—3,5 МПа при измерении разности давлений; от 0—35 кПа до 0—50 МПа при измерении абсолютного давления.

>¦

Рис. 46. Преобразователь для измерения разности давлений

Контрольный вопрос № 7

Что определяет тензочувствительность резистивных полупроводниковых тензодатчиков к давлению — изменение геометрических размеров тензорезистора или изменение удельного электрического сопротивления материала тензорезистора?

Если Вы считаете изменение геометрических размеров, то см. с. 108, если - изменение удельного электросопротивления, то см. с. 110.

При этом достигнут хороший уровень миниатюризации. Масса вторичного прибора составляет 0,6 кг, габаритные размеры 100X45X200мм. Питание осуществляется от сети переменного тока 220 В, аналоговый токовый выходной сигнал 4—20 мА.

Преимуществами тензорезистивных полупроводниковых преобразователей является: высокий коэффициент тензочувствительности; возможность миниатюризации чувствительного элемента; непосредственное применение достижений современной микроэлектроники.

К недостаткам полупроводниковых преобразователей относятся: сложность технологии изготовления ЧЭ, что неприемлемо при мелкосе-'рийном производстве; хрупкость ЧЭ, что ограничивает их применение в условиях сотрясений, скачков давления; относительно большое влияние температуры на коэффициент тензочувствительности. Последнее осо ен-но важно для тензорезисторов, основанных на КНК структурах, максимальная температура эксплуатации которых ограничена 120°С.

4.5. Манометры с силовой компенсацией

Все рассмотренные выше деформационные манометры основаны на методе прямого преобразования давления (см. рис. 32, а). Метод уравновешивающего преобразования давления (см. рис. 32, б), хотя и менее распространен в технике измерения давления, но продолжает сохранять заметную роль в некоторых отраслях промышленности, в которой находят применение манометры с силовым уравновешиванием двух типов: уравновешивание измеряемого давления пневматическим давлением (пневматическая силовая компенсация); уравновешивание измеряемого давления электромагнитными силами (электромагнитная силовая компенсация) .

При этом во время уравновешивания силы, возникающей в первичном ЧЭ под действием измеряемого давления, силой, развиваемой цепью обратной связи, происходит незначительное перемещение первичного ЧЭ, независимо от-его жесткости, что позволяет в широких пределах варьировать чувствительность измеряемой системы.

К контрольному вопросу № 7

Вы плохо усвоили принцип действия полупроводниковых преобразователей давления. Еще раз внимательно просмотрите разд. 4.4.

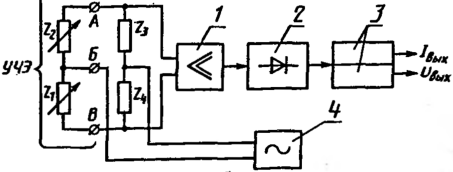

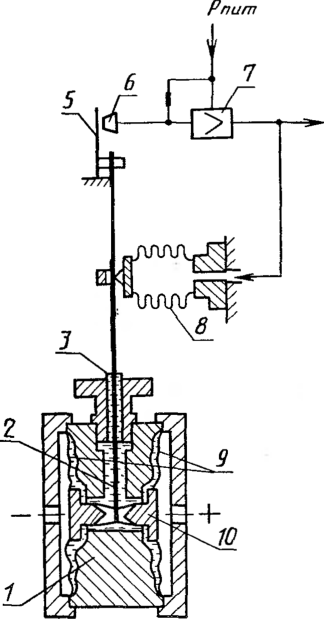

Манометры с пневматической силовой компенсацией. Принципиальная схема манометра (преобразователя давления) с пневматической силовой компенсацией представлена на рис. 47. Измерительная система преобразователя состоит из сильфона 1, жестко связанного с рычагом 2, второй конец которого выполнен в форме плоской заслонки. Система обратной связи содержит сопло 3, которое перекрывается заслонкой при повороте рычага 2, дросселя 6 и сильфона 7, жестко связанного с рычагом, вдоль которого может передвигаться установочный ролик 8.

При воздействии измеряемого давления ри жидкости или газа на сильфон 1 возникает сила, стремящаяся повернуть рычаг 2 и тем самым прижать заслонку к соплу 3, которое с помощью дросселя 4 сообщено с источником давления питания. Благодаря этому давление в системе обратной связи повышается и после усилителя поступает в сильфон 7, связанный с рычагом и пружиной 5, развивая посредством установочного ролика 8 уравновешивающее усилие на рычаг 2. Давление, которое необходимо для достижения равновесия измерительной системы, пропорционально измеряемому давлению, причем коэффициент пропорциональности определяется эффективными площадями сильфонов 7 и 7 и соотношением плеч рычагов. Этим достигается соответствие диапазона измеряемого давления ри диапазону выходного давления воздуха рВых» который

Рис. 47. Схема преобразователя давления с пневматической силовой компенсацией

составляет. 20—100 кПа (стандартный выходной пневматический сигнал) .

В нашей стране выпускается преобразователь разности давлений типа 13ДД11 (рис. 48). Измерительная система преобразователя содержит основание 1, к которому фланцами герметично, прикреплены разделительные мембраны 9. Центры мембран жестко соединены стержнем 10, в прорезь которого помещен нижний конец рычага 2 с пружиной

4, закрепленного на упругой опоре 3. Внутренняя полость основания 1 между мембранами 9 заполнена кремнийорганической жидкостью.

При подаче на разделительные мембраны измеряемой разности давлений на нижний конец рычага со стороны стержня действует сила, стремящаяся повернуть рычаг, верхний конец которого с помощью заслонки

5 увеличивает сопротивление при истечении сжатого воздуха из сопла 6, питаемого давлением ршт =140 кПа через постоянный дроссель. Благодаря этому давлению воздуха в цепи обратной связи, усиленное пневмореле 7, увеличивается до тех пор, пока усилие со стороны сильфона 8 не уравновесит усилие со стороны измеряемого давления. При достижении равновесия измерительной системы измеряемая разность давлений определяется выходным давлением рвых¦

Преобразователи предназначены для эксплуатации при температуре окружающего воздуха от —50 до +80°С. Пределы допускаемой основной погрешности 0,6 и 1,0 %, верхние пределы измерений разности давлений в зависимости от модификации колеблются от 1 до 630 кПа при рабочем избыточном давлении от 2,5 до 40 МПа. Масса прибора от 5,2 до 14 кг, габаритные размеры от 197Х155Х100 до 300Х188Х140 мм. Достоинство преобразователя — его практически полная взрывобезопасность.

Аналогичные по своим характеристикам преобразователи с пневматической силовой компенсацией для измерения абсолютного и избыточного давления и разности давлений выпускаются и зарубежными фирмами „Siemens”, „Guide — Regelarmafurer” (ФРГ) и др.

К контрольному вопросу № 7

РВых

Рис. 48. Преобразователь разности давлений типа 13ДД-11

Материал разд. 4.4 Вами усвоен. Продолжайте дальнейшее изучение учебника.

Манометрические приборы с силовым электромагнитным уравновешиванием отличаются от всех других типов, рассмотренных ранее, тем, что в них путем использования обратной связи происходит сравнение электрической выходной величины с входной механической. Следовательно, достигается состояние равновесия между входной силой, возникающей в результате воздействия давления на УЧЭ, и противоположно направленной силой, создаваемой электрическим током, значение которого является мерой давления. Обладая очевидными достоинствами (долговременная стабильность, практическая независимость статических и динамических характеристик от других характеристик УЧЭ), преобразователи с силовым уравновешиванием имеют обычно относительно большие размеры и массу. Этим, в основном, объясняется их замена датчиками других типов во многих отраслях промышленности. Однако в тех областях науки и техники, где требуется высокая точность измерений, эффективность применения манометрических приборов с электромагнитной силовой компенсацией не вызывает сомнений.

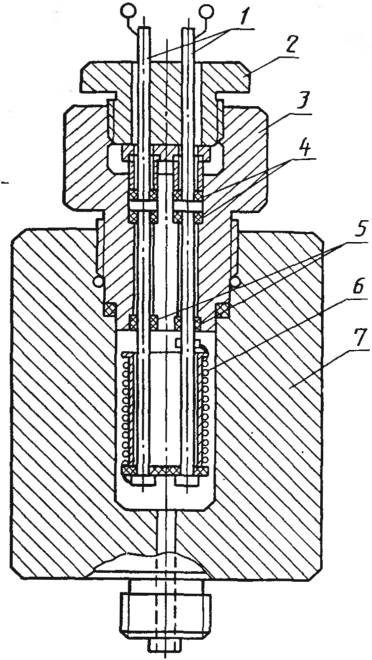

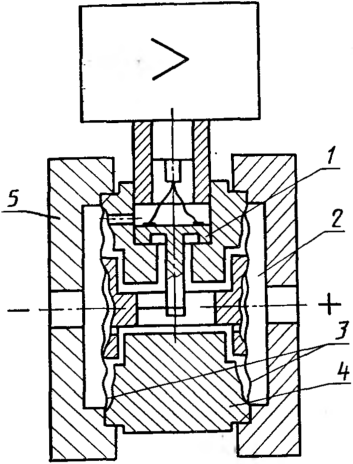

В нашей стране серийно выпускаются измерительные преобразователи давления типа ИПД, предназначенные для прецизионных измерений в системах автоматического контроля, регулирования и управления технологическими процессами. Преобразователь (рис. 49) состоит из чувствительного элемента (сильфона) 5, рычага 3 с опорой 4, двух механиз-

|

1 /г-Ь |

в Ю | 11 |

¦ n | |||

| —11 /-4-4- - |

Я | k |

7 | |||

| ?! ы I LI i I 777777р77Г | liiSlp 77 | T ** j | ?\7& si v 1 M |

J | 1" |

s /v’iq TT>-7\> ))>/>} | |

а

| 8 I | чгаидР | 9 —¦ 10 — | 11 — 12 | 13 | ||

| 1 |

/'-rv7! |

5l=2A | 1 \ | |||

| III fj 8 i J 5 S | и i ilij |

rj 1 | VI |

\j!t 'Z К |

fgfj / i | •pniCj: i 5 !_ i: |

| J |

m | |||||

Рис. 49. Преобразователь давлении типа ИПД

мов обратной связи 1 и 7, индикатора рассогласования 6 дифференциалы но-трансформаторного типа, нагрузочного устройства 2 и блока усилителя 8.

Преобразователь работает следующим образом. В чувствительный элемент 5 подается измеряемое давление, который преобразует это давление в усилие, передаваемое на рычаг 3, что приводит к перемещению рычага и связанного с ним плуншера индикатора рассогласования б. Индикатор преобразует перемещение в управляющий сигнал переменного тока, поступающий на вход блока усилителя 8, который преобразуется в выходной сигнал постоянного тока. Последний поступает одновременно в обмотки катушек силовых механизмов обратной связи 7 и 7 и на блок резисторов 11, преобразующих выходной сигнал усилителя в выходной сигнал преобразователя в виде напряжения постоянного тока. В силовом механизме взаимодействие поля постоянного магнита с магнитным полем, которое создается током усилителя 8, протекающим по обмотке подвижной катушки, создает пропорциональное этому току усилие. Обмотки катушек силовых механизмов 1 к 7 включены в противоположном направлении, поэтому моменты развиваемых ими сил складываются и уравновешивают момент сипы, создаваемый чувствительным элементом на плече L.

Прео разователь позволяет производить его самопроверку в процессе эксплуатации. При этом нижний предел измерений корректируется при нулевом значении давления путем сообщения чувствительного элемента с атмосферой, а верхний предел измерений — наложением на рычаг

3 калибровочного шарика нагрузочного устройства 2.

Питание преобразователя производится от сети переменного тока напряжением 220 В понижающим трансформатором 9 и источником стабилизированного питания 10.

Модификации преобразователей позволяют измерять как избыточное давление (рис. 52, а), так и разность давлений (рис. 52, б). В последнем случае измерительный механизм преобразователя помещается в герметичный корпус 13, в присоединительный штуцер которого подается меньшее из измерительных давлений.

Преобразователь в комплекте с блоком индикации 12 применяется в качестве образцового показывающего манометра с цифровым отсчетом.

Расчетное цифровое показание346 блока индикации, соответствующее измеряемому давлению, определяется по формуле

*

UB = EW • -/~Pl"in.- ,

(4.17)

max Fmm

где Umax — цифровое показание блока индикации, соответствующее верхнему пределу измерений измеряемого давления; р — значение измеряемого давления; ртах — верхний предел измерений; ртт — нижний предел измерений (для всех модификаций, кроме модификации с диапазоном измерений 20—100 кПа рт-т = 0). Основные метрологические характеристики манометров ИПДТТ:

верхние пределы измерений от —10 до —100 кПа для вакуумметров; от 6 кПа до 16 МПа для манометров;

предел допускаемой основной погрешности от ±0,06 до ±0,25 % (в зависимости от диапазона измерений)-,

зона нечувствительности не превышает 0,01 изменение показаний от влияния температуры не более 0,01 % на

Негабаритные размеры преобразователя 100X468X220 мм, цифрового вольтметра Щ304 61X219X310, масса 16 кг.

Ограниченный объем книги не позволяет рассмотреть многие другие типы деформационных манометров, сведения о которых имеются в технической литературе по технике измерения давления.

Контрольный вопрос № 8

Имеет ли место нелинейность статической характеристики в деформационных манометрах с силовой компенсацией? Да или нет?

Если „да” - см. с. 114, если „нет” — см. с. 115.

3

4.6. Перспективы развития деформационных манометров

а

По принципу действия деформационные манометры требуют для своей градуировки применения методов и средств, основанных на абсолютных методах воспроизведения давления. Повышение их точности, в принципе, ограничено точностью применяемых при градуировке жидкостных и поршневых эталонов, которая характеризуется погрешностями порядка 1 * 1СГ5 — 5 • 1СГ5. Это позволило уже в настоящее время создать образцовые деформационные манометры, погрешности которых не превышают 2,5 • 1СГ4 — 5 • 10-4 (0,025—0,05 %). Дальнейшее повышение точности деформационных манометров в связи с их недостаточно высокой долговременной стабильностью возможно лишь при условии периодической корректировки показаний в процессе эксплуатации, что может быть достигнуто как путем периодического сравнения показаний деформационного манометра с показаниями точного и стабильного поршневого манометра^ так и другими способами. Например, фирмой „Druck Ltd” (Англия), для этих целей разработан цифровой манометр типа DPJ501, в котором аналоговые выходные сигналы полупроводникового датчика давления автоматически корректируются вибрационночастотным датчиком давления типа NT3080 фирмы „Solartron” (Англия). При этом погрешность измерения не превышает 0,015 %.

Одно из важнейших направлений развития точных деформационных манометров — разработка портативных образцовых переносных манометров, пригодных для контроля рабочих средств измерений на месте их эксплуатации. Так, на основе полупроводниковых датчиков давления и современной электроники фирмой „Druck Ltd” разработан переносной образцовый манометр типа DPJ600 класса точности 0,1, модификации которого предназначены для измерения избыточного давления в диапазонах от 0—7,5 кВ до 0—7 МПа; абсолютного давления от 0—35 кПа до 0—