Глава ix заводы топливного и комплексного профиля поточные схемы переработки нефти по топливному и комплексному вариантам

ГЛАВА IX

ЗАВОДЫ ТОПЛИВНОГО И КОМПЛЕКСНОГО ПРОФИЛЯ

ПОТОЧНЫЕ СХЕМЫ ПЕРЕРАБОТКИ НЕФТИ ПО ТОПЛИВНОМУ И КОМПЛЕКСНОМУ ВАРИАНТАМ

Современные нефтеперерабатывающие заводы должны отвечать следующим требованиям:

1) обладать высокой пропускной способностью и минимальным числом единичных технологических установок с использованием комбинированных систем;

2) осуществлять комплексную переработку нефти с минимальной долей отходов;

3) обеспечивать высокое качество получаемых продуктов при максимальной рентабельности;

4) использовать безотходную технологию с учетом экологических требований.

На ряде отечественных заводов успешно эксплуатируются установки первичной перегонки нефти проектной мощностью 6 млн. т в год (фактически до 9 млн. т в год). Разработаны проекты перспективных установок первичной перегонки мощностью

12 млн. т нефти в год, каталитического риформинга бензина мощностью 2 млн. т в год, гидроочистки дизельного топлива мощностью 4 млн. т в год и др. В VIII и IX пятилетках сооружение укрупненных установок на действующих и новых заводах позволило снизить удельные капитальные затраты (на 1 т нефти) на

20—30%. Помимо капитальных затрат снижаются удельное эксплуатационные расходы и себестоимость продукции.

Значительное повышение эффективности переработки нефти дает использование комбинированных установок, работающих по «жестким связям». В этом случае дистиллятное или остаточное сырье вторичного процесса (каталитический крекинг, коксование) поступает в виде горячего потока непосредственно с установки, подготавливающей это сырье (АТ, АВТ).

На случай остановки какого-либо звена «цепочки», составляющей комбинированную систему, предусмотрен небольшой парк промежуточных резервуаров. Если имеется несколько комбинированных блоков, «жесткие связи» могут быть предусмотрены не только внутри каждой системы, но и между блоками. Например, на одном из новых заводов Казахстана запроектировано два комбинированных комплекса типа ЛК-6у, включающих первичную перегонку нефти, каталитический риформинг бензина, гидроочистку дизельного топлива и керосина, газофракционирование*.

Углубление переработки нефти проводят на трех других комбинированных установках. На одной осуществляют вакуумную перегонку полученного мазута, а отгон направляют на каталитический крекинг с последующей гидроочисткой получаемого бензина, глубокой гидроочисткой бензина коксования, поступающего с соседнего блока, совместной очисткой от серы и фракционированием непредельных газов (каталитического крекинга и коксования). На второй комбинированной установке также имеется вакуумная перегонка мазута с направлением отгона на гидрокрекинг; в этот же блок входит производство водорода. Наконец, третий комбинированный блок включает замедленное коксование в сочетании с обессериванием кокса, карбамидную депарафиниза-цию дизельного топлива, экстракцию ароматических углеводородов из каталнзата риформинга, изомеризацию н-пентана, сернокислотное алкилирование, производство серы и получение битумов. Подобные комбинированные установки сооружены и эксплуатируются на ряде нефтеперерабатывающих заводов Советского Союза.

Комбинированная система ГК-3 состоит из установок первичной перегонки нефти, вторичной перегонки бензина, вакуумной перегонки мазута, каталитического крекинга вакуумного газойля и легкого термического крекинга гудрона. Об экономической эффективности комбинированных установок говорят следующие цифры. Сооружение двух систем ЛК-6у взамен комплекса соответствующих установок меньшей мощности старого типа уменьшает число технологических установок с 22 до 8, затраты металла на 30 тыс. т, территорию завода в 1,9 раза, капитальные затраты на 89 млн. руб. в год и эксплуатационные расходы на 15,3 млн. руб. в год (с учетом значительного упрощения общезаводского хозяйства) *.

Строительство заводов большой мощности имеет и то преимущество, что только при значительных объемах перерабатываемой нефти становится экономичным использование некоторых ценных продуктов, которые на заводах средней мощности часто используют не по назначению из-за их малых количеств. Например, тяжелый газойль каталитического крекинга присоединяют к котельному топливу, хотя газойль является хорошим сырьем для получения технического углерода; тяжелый алкилат, содержащий набор утяжеленных изопарафинов, смешивают с дизельным топливом и т. д.

Убедительным примером, правда относящимся к нефтехимии, являются результаты, полученные при укрупнении установок пиролиза. При мощности этих установок 300 и 600 тыс. т в год по этилену становится экономически выгодным выделять и перерабатывать не только пропилен и бутадиен, но и ацетилен, циклопентадиен, нафталин и прочие ценные продукты.

Использование комбинированных установок в значительной мере способствует охране окружающей среды. Сокращается территория завода за счет устранения части коммуникаций и сокращения резервуарного парка, экономии топлива, уменьшения объема оборотной воды. В связи с этим уменьшается выделение в атмосферу продуктов сгорания углеводородных паров и газов.

Большинство крупных НПЗ в той или другой форме связано с нефтехимическими процессами. Эта связь иногда основана на том, что сырье для нефтехимического синтеза получается в качестве побочного продукта; например, при депарафинизации дизельных фракций с целью снижения их температуры застывания одновременно получают мягкие парафины — ценное сырье для производства белково-витаминных концентратов (БВК) или синтетических жирных спиртов (СЖС). В других случаях сырье для нефтехимии является целевым продуктом: например, на заводах большой мощности со значительными ресурсами бензиновых фракций предусмотрен риформинг фракции 140—180 °С с целью получения высокооктанового бензина, а фракцию 62—140 °С подвергают ри-формингу для получения ароматических углеводородов ’Сб—Се. Обычно на этом же НПЗ бывает организован и сложный комплекс разделения изомеров ксилола четкой ректификацией, фракционной кристаллизацией или адсорбцией на цеолитах. Однако последующие синтезы с использованием полученных чистых ароматических углеводородов (например, на основе ксилолов — производство фта-левого ангидрида, терефталевой кислоты и далее волокон, смол и т. д.) чаще ведут на отдельном химическом предприятии.

При выборе поточной схемы завода, определяющей его струк-ТУРУ, т- е. входящие в его состав технологические установки, учитывают целый ряд факторов. Основные из них следующие:

1) потребность в тех или иных нефтепродуктах в крупных районах их потребления; в настоящее время районы сооружения отечественных НПЗ соответствуют районам максимального потребления нефтепродуктов, что сокращает расходы на их транспортирование;

2) оптимальное соотношение производимых нефтепродуктов — бензина, реактивного, дизельного и котельного топлива;

3) потребность нефтехимической промышленности в отдельных видах сырья или полупродуктов;

4) наличие или отсутствие других доступных энергетических ресурсов, позволяющих обеспечить минимальное использование нефти в качестве котельного топлива;

5) качество перерабатываемой нефти, обусловливающее долю гидрогенизационных процессов, возможность производства битумов и т. д.;

,6) гибкость отдельных процессов, позволяющая при необходимости изменять ассортимент получаемых продуктов..

Поточные схемы заводов топливного профиля обычно характеризуют по глубине переработки нефти (т. е. по отбору светлых нефтепродуктов): с неглубокой и глубокой переработкой. В связи с развитием процессов получения сырья для нефтехимии поточные

нефть

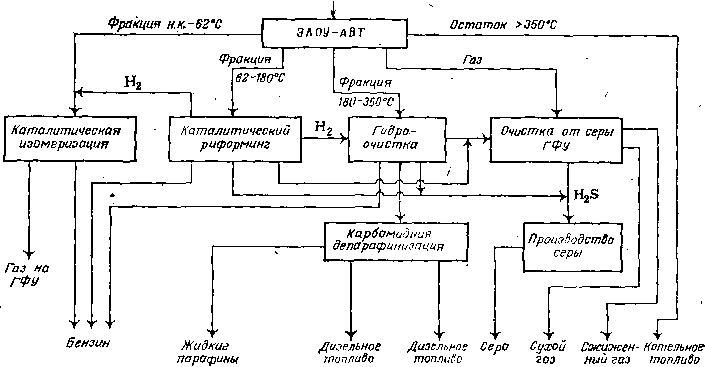

Рис. 114. Поточная схема неглубокой переработки сернистой нефти.

схемы глубокой переработки нефти все с большим основанием заслуживают названия комплексных.

При неглубокой переработке нефти наряду со светлыми нефтепродуктами получают и значительный выход остатка — котельного топлива. При этом в поточную схему завода включено относительно небольшое число установок: прямой перегонки нефти, каталитического риформинга бензиновой фракции, гидроочистки на основе водорода, получаемого на установке риформинга. Подобные схемы НПЗ свойственны тем странам или районам, где высок спрос на котельное топливо. Например, в 1970 г. во Франции был введен в эксплуатацию новый завод, включающий только установки каталитического риформинга и гидроочистки, а также установки для получения битумов, сжиженных газов и серы.

Уже в 1977 г., когда наблюдалась общая тенденция к углублению переработки нефти, отмечалось, что в странах Западной Европы нефть преимущественно используют для получения котельного топлива, а не бензина, выход которого составляет всего 15% (на нефть) по сравнению с 50% в GUI А329.

Наиболее типичная схема неглубокой переработки сернистой нефти представлена на рис. 114. Нефть поступает на обессолива-ние и затем на атмосферную перегонку. При этом от нефти отгоняют легкий бензин (до 62°С), который после изомеризации используют при компаундировании товарного бензина; фракцию 62—180 °С, поступающую на каталитический риформинг; фракцию дизельного топлива (180—350 °С). Остаток (мазут выше 350°С) является котельным топливом. Предусмотрены гидроочистка и де-. парафинизация (карбамидная или адсорбционная) фракции ди-зельного топлива для его облагораживания и снижения температуры застывания.

Газы прямой перегонки нефти, риформинга, изомеризации и гидроочистки направляют на очистку от серы и фракционирование. С установки ГФУ выводят сжиженный (Сз—С4) и сухой (Ci—С2) газы. Сжиженный газ может служить бытовым или автомобильным топливом, сухой газ — технологическое топливо.

Сероводород, выделенный при гидроочистке сырья риформинга и фракции дизельного топлива, направляют на производство серы. Товарный бензин получают компаундированием бензина риформинга, изомеризата и небольшого количества бензина, образующегося при гидроочистке дизельного топлива.

Наличие установки депарафинизации позволяет получать зимнее и летнее дизельное топливо; последнее отбирают сразу после гидроочистки (минуя депарафинизацию) либо получают частичным компаундированием с зимним дизельным топливом. Наряду с дизельным топливом на этой установке получают жидкие парафины — сырье для нефтехимического синтеза.

Характерной особенностью схемы является высокий выход мазута; поскольку нефть сернистая, мазут содержит «3% серы, т. е. его сжигание сопровождается отравлением атмосферы.

Для современных заводов более типична глубокая переработка нефти. При современном уровне технологии переработки нефть является слишком ценным сырьем, чтобы сжигать значительную ее часть в топках котельных установок. На XXV съезде КПСС Л. И. Брежнев отметил: «...Увеличение производства сырой нефтй мало что дает, если значительная ее часть будет сжигаться в виде мазута вместо того, чтобы использоваться для получения более ценных видов топлив, продуктов нефтехимии, для увеличения экспортных ресурсов». Проекты новых нефтеперерабатывающих заводов и реконструкция существующих ориентированы на глубокую переработку нефти по комплексным схемам, предусматривающим получение как топлив, так и сырья для нефтехимии.

Головным процессом в схемах глубокой переработки нефти является уже не атмосферная, а атмосферно-вакуумная перегонка нефти, т. е. отбор от нефти всех фракций, выкипающих не ниже» чем до 500 °С. Совершенствование работы вакуумной ступени

перегонки, а также использование в некоторых случаях вакуумной перегонки с деструкцией (см. рис. 16, стр. 82) позволяет довести глубину отбора дистиллятов от нефти до 80—87%.

Варианты поточных схем глубокой комплексной переработки нефти довольно разнообразны и зависят от перечисленных выше факторов, среди которых значительную роль играет качество исходной нефти. Доля сернистых и высокосернистых нефтей в нефтях Советского Союза весьма значительна, и ожидается, что она возрастет с 75% в 1975 г. до 80—82% в 1980 г.330 Это осложняет схемы ее переработки широким применением гидроочистки, а также деасфальтизации, поскольку все сернистые, а особенно высокосернистые нефти содержат повышенное количество асфальто-смо-листых веществ.

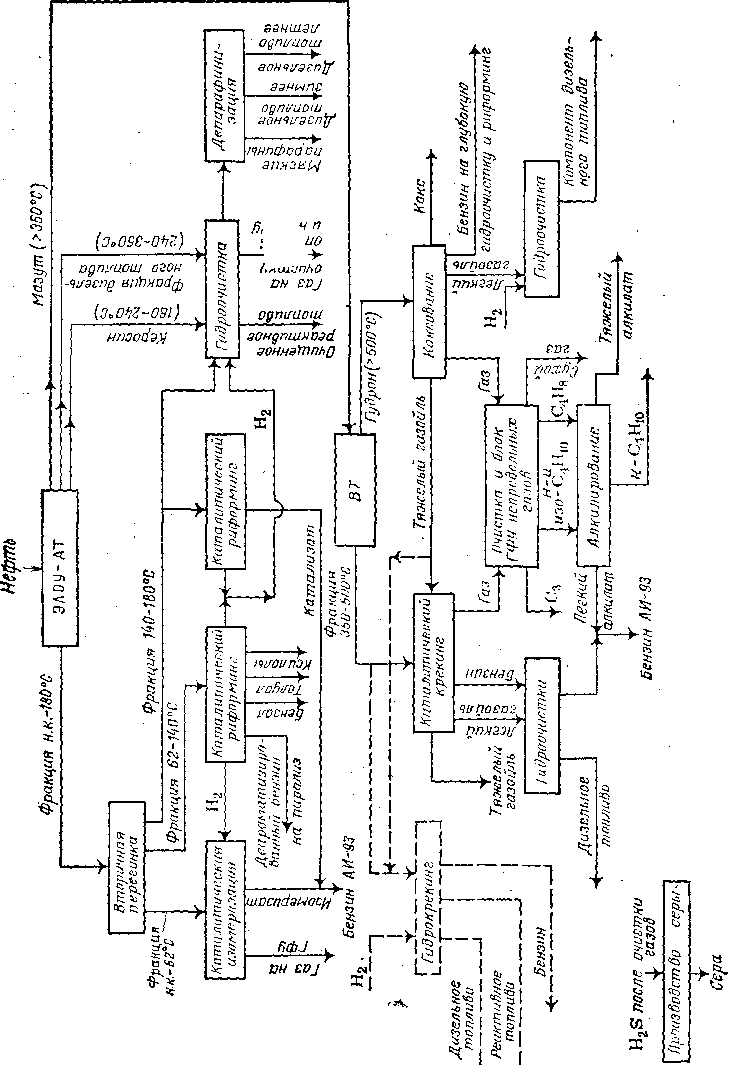

На рис. 115 представлен один из вариантов схемы глубокой переработки сернистой нефти типа самотлорской331. Нефть поступает на установку ЭЛОУ-АТ. Бензиновую фракцию н. к. — 180 °С разделяют вторичной перегонкой на более узкие. Легкий бензин (н. к. — 62 °С) подвергают изомеризации, а изомеризат смешивают с бензином риформинга. Фракция 62—140 °С идет на риформинг для получения ароматических углеводородов. Фракция 140—180 °С поступает частично на риформинг для получения высокооктанового бензина, а частично используется как компонент авиационного керосина, который вместе с фракцией 180—240 °С подвергают гидроочистке. Фракция дизельного топлива (240—350 °С) также проходит гидроочистку, после чего полностью или частично идет на депарафинизацию для получения зимнего дизельного топлива. Из катализата, полученного при риформинге фракции 62—140 °С, экстрагируют ароматические углеводороды Сб—Сэ, которые затем разделяют перегонкой, а фракцию С« — четкой ректификацией в сочетании с адсорбцией. Рафинат (остаток после выделения экстракта) может явиться сырьем пиролиза.

Мазут, поступающий на вакуумную перегонку, перерабатывают по двум направлениям: получаемая после вакуумной перегонки фракция 350—500 °С (или выше) частично идет на каталитический крекинг, а частично на гидрокрекинг. Последнее оправдано в том случае, если требуется увеличить ресурсы реактивного топлива, которое получается при гидрокрекинге достаточно стабильным.

Гудрон частично используют для получения битума, а основное количество направляют на коксование. Бензин коксования подвергают глубокой гидроочистке, поскольку он обладает повышенным содержанием непредельных углеводородов и серы; после этого его направляют на риформинг, так как октановое число его невысоко.

Рис. 115. Поточная схема глубокой комплексной переработки сернистой нефти.

Легкий газойль коксования после гидроочистки используют как компонент дизельного топлива. Тяжелый газойль коксования может служить компонентом сырья каталитического крекинга или гидрокрекинга, но последнее предпочтительнее, так как содержание серы в этом газойле больше, чем в прямогонном.

Бензин каталитического крекинга тоже проходит гидроочистку. Легкий газойль каталитического крекинга при наличии цеолито-вого катализатора сильно ароматизирован, и его нужно или подвергать глубокой гидроочистке или использовать как сырье для гидродеалкилирования (с целью получения нафталина). Что касается тяжелого газойля, если содержание серы позволяет, он может быть использован как исходное сырье для получения технического углерода. При гидрокрекинге в зависимости от заданной глубины процесса и расхода водорода в том или другом соотношении получают бензин, фракции реактивного и дизельного топлив.

Углеводородные газы всех процессов проходят очистку от H2S,. но не в смеси: непредельные газы коксования и каталитического крекинга разделяют на компоненты на блоке ГФУ непредельных газов, а газы риформинга, изомеризации, гидроочистки и гидрокрекинга — на блоке предельных газов. Фракция С4 с обоих блоков служит сырьем на установке алкилирования; фракцию Сз предельных газов можно применять как сжиженный газ или направлять на пиролиз; фракцию Сз непредельных газов можно использовать для нефтехимических целей (получение полипропилена, кумола). Сероводород, выделенный из газов, направляют на производство серы.

Наличие гидрокрекинга и широкое использование гидроочистки потребует, очевидно, дополнительного количества водорода (помимо водорода риформинга); его можно получить конверсией части сухого газа (метан). Остальной сухой газ используют как технологическое топливо.

На основе подобной схемы можно получить ассортимент топлив высокого качества: автомобильные бензины с октановым числом не ниже 93 (исследовательский метод); малосернистое дизельное топливо (0,2% серы), в том числе зимнее; котельное топливо с содержанием серы не выше 2%. Последняя цифра все же высока, что является недостатком рассмотренного варианта.

В нефтепереработке преобладают каталитические процессы, поэтому решающую роль в повышении эффективности производства и качества получаемых нефтепродуктов играет совершенствование катализаторов — повышение их активности и селективности* снижение расхода. На примере катализаторов риформинга видно*, какие результаты дал переход от оксидного молибденового катализатора, мало воздействующего на парафиновую часть сырья к из-за малой селективности вынужденного подвергаться регенера-

ции через каждые 6—8 ч, к современным полиметаллическим катализаторам, позволяющим даже на основе парафинистого сырья получать бензин с октановым числом до 100 (исследовательский метод).

Из-за недостаточно высокой активности многих используемых катализаторов необходимо осуществлять соответствующие процессы при высоких температурах и давлениях, что увеличивает энергетические затраты на нефтеперерабатывающих установках. Сейчас уже установлена принципиальная возможность создания новых катализаторов, в 2—10 раз превосходящих современные332.

Значительную роль в совершенствовании технологии переработки нефти должен сыграть принцип подбора сырья для того или другого процесса.

Первым вопросом рассматриваемой проблемы является сортировка нефтей. В БашНИИ НП (А. С. Эйгенсон с сотр.) на примере сернистых и высокосернистых нефтей Урала и Поволжья была показана необходимость дополнительной классификации нефтей по относительному содержанию серы в бензине, в нефти, а также во фракциях 150—200 и 200—250 °С. Две последние фракции отвечают тем областям, где крутизна кривой «т. кип.— % S», наиболее заметно различается для разных нефтей (рис. 116). Был принят показатель, названный фактором распределения серы: &=5б/5н {отношение содержания серы в бензине и в нефти).

Основные выводы авторов исходили из существования нефтей двух групп. Отличительные признаки этих нефтей следующие:

1) относительно малосернистые бензины, быстрое нарастание серы во фракции 100—250 °С, отсутствие растворенного сероводорода, светлые нефтепродукты бедны меркаптанами (арланская нефть угленосной свиты, туймазинская нефть);

2) высокосернистые бензины и плавное нарастание серы во всем диапазоне температур кипения фракций; в бензинах и легком керосине преобладает меркаптановая сера, нефть всегда содержит H2S (тереклинская нефть).

Отсюда очевидна необходимость раздельной переработки таких' нефтей, так как для нефтей второй группы требуются более строгие мероприятия по защите от коррозии, а содержание меркап-тановой серы в дистиллятах нефтей-первой и второй групп может различаться в несколько раз.

Пример несовместимости в определенных условиях смолисто-асфальтеновых и парафиновых компонентов нефти был установлен при освоении установки замедленного коксования, работающей на мангышлакском высокопарафинистом сырье**. Нагрев такого сырья в печи вызвал осаждение асфальтенов на стенках труб и быстрое их закоксовывание.

На ряде зарубежных заводов, в основном западноевропейских, перерабатывающих нефти Среднего Востока и Африки, практикуется раздельная переработка нефтей различного происхождения, сернистых и малосернистых. В некоторых случаях это обусловлена

необходимостью получать реактивное топливо с ограниченным содержанием ароматических углеводородов.

|

$0 | |

| _ 2,0 | f |

| 1 <0 0,5 | 'у7[ ' |

| С t 0,2 I 0,10 |

' // |

| 0,02 |

Л |

| 0,010 | -rJ |

| Щ5 L | 1 1 .1 - . 1_______ |

| 200 W |

франций^

Рис. 116. Распределение серы по 10-градусным фракциям различных нефтей:

Можно назвать ряд примеров селективного подбора и подготовки сырья на современных установках НПЗ. Так, если ранее коксование расценивали как один из самых «неприхотливых» процессов и в сырье коксования сбрасывали все остатки, в соотношении, определяемом их балансовыми выходами, то в настоящее время в практику коксования вошло получение «обычного» кокса на основе традиционного остаточного сырья и «премиального», или «игольчатого» кокса, предназначенного для изготовления электродов для современных мощных сталеплавильных печей. Поскольку игольчатый кокс можно получить только из вторичного дистиллятного сырья (дистилляты каталитического» крекинга, коксования), необходимость его производства может существенно повлиять на профиль завода.

1 — туймазинская; 2 — арланская угленосной свиты; 3 — тереклин-ская.

Технологический режим работы установок каталитического риформинга зависит от группового химического состава сырья. Неравномерное распределение катализатора по реакторам учитывает практически полное первоочередное дегидрирование нафтенов и последующий, менее селективный процесс ароматизации. Это же обстоятельство учитывается и применяемой иногда разной кратностью циркуляции водородсодержащего газа: меньшей в первых реакторах и повышенной в последующих.

В ряде случаев, однако, вопросы подбора сырья, имеющего оптимальный для данного процесса состав, еще не решены. В частности, противоречивы данные о целесообразности непосредственного риформинга бензина, содержащего повышенное количество ароматических углеводородов, без их предварительной экстракции.

Представляет интерес предложение подвергать деароматизации дизельные фракции сернистых нефтей. Так, из дистиллята 200—

350 °С высокосернистой арланской нефти можно выделить экстракцией 30—35% ароматизированной фракции, содержащей «6% серы; остальные фракции не нуждаются в обессеривании, так как содержат всего 0,2% серы. При этом гидроочистке подвергают только экстракт, т. е. объем гидроочистки снижается втрое, а объем депарафинизации на 30—35%. Качество парафинов, выделенных из деароматизированного сырья, повышается. Расход водорода, естественно, при этом не изменяется.

За счет подобного же облагораживания сырья каталитического крекинга (путем извлечения большей части средних и тяжелых ароматических углеводородов фенольной очисткой) выход бензина из деароматизованного сырья увеличился на 7,3%; в положительную сторону изменился его химический и фракционный состав (по выходу легких изопарафинов). Исключительно неблагоприятное влияние полициклических ароматических углеводородов на цеолитсодержащие катализаторы может сделать этот вариант подготовки сырья оправданным.

Подобное «исправление» углеводородного состава сырья проводится пока в ограниченном масштабе. Причины этого, во-первых, уменьшение ресурсов сырья для целевого процесса и, во-вторых, получение побочного продукта, который может не найти квалифицированного применения. Первый фактор можно скомпенсировать повышением выхода целевого продукта и его качества. Второй фактор определяется потребностью нефтепереработки или нефтехимии в побочном продукте, выделенном из сырья. Так, в приведенном выше примере облагораживания сырья каталитиче* ского крекинга выделенные из него тяжелые ароматические угле-, водороды можно в настоящее время использовать в качестве компонента сажевого сырья, тогда как ранее они явились бы в лучшем случае компонентом котельного топлива.

Характерная особенность развития нефтеперерабатывающей и нефтехимической промышленности — то, что основная доля абсолютного прироста производства получена преимущественно за счет реконструкции и расширения действующих предприятий, их технического перевооружения и интенсификации производственных процессов.

Совершенствование технологии комплексной переработки нефти сопровождается мероприятиями в области охраны окружающей среды. По данным Первой Всесоюзной конференции по научно-техническим основам создания безотходного производства, одной из важнейших работ в этом направлении является уменьшение потребления свежей воды и отведения загрязненных сточных вод при максимальной доле оборотной воды. На нефтеперерабатывающих и нефтехимических заводах средний процент оборотной воды достиг 89,5 %, а на наиболее крупных современных заводах 96— 97%. Абсолютный расход оборотной воды резко сократился за

счет широкого использования воздушных холодильников, сокращения количества сточных вод, содержащих H2S, и замены барометрических конденсаторов поверхностными.

При эксплуатации автомобильного транспорта большое внимание уделяется в нашей стране и за рубежом обезвреживанию продуктов сгорания топлива. К особо вредным компонентам относятся соединения свинца, выделяющиеся при использовании этилированных бензинов. В связи с этим во всех странах с развитой автомобильной промышленностью проводятся мероприятия по снижению содержания этиловой жидкости в бензинах, причем существует тенденция к постепенному отказу от нее или к ее замене другими, безвредными антидетонаторами. В Советском Союзе применение этилированного бензина запрещено в большинстве крупных городов и в курортных зонах. Отказ от этилирования бензинов требует значительного расширения масштабов и совершенствования технологии получения высокооктановых компонентов каталитическим риформингом, изомеризацией, алкилированием.

ПЕРСПЕКТИВНЫЕ ПРОЦЕССЫ ПОЛУЧЕНИЯ АВТОМОБИЛЬНЫХ БЕНЗИНОВ

Истощение в ряде стран нефтяных ресурсов, рост цен на нефть, а также все возрастающая роль нефти как сырья для органического синтеза заставляют обратиться к новым источникам получения моторных топлив и в первую очередь автомобильных бензинов. Этими источниками являются природный газ и уголь.

При высокотемпературной обработке водяным паром угля или метана (основной компонент природного газа) можно получить так называемый водяной газ, состоящий в основном из оксида углерода и водорода:

С + Н20 *=* со + н2 СН4 + НаО T-rafc СО + ЗН2

Реакции газификации обратимы и идут с поглощением тепла; с повышением температуры равновесие сдвигается в сторону образования оксида углерода и водорода. Водяной газ используют для производства водорода (см. гл. VII) и в.ряде синтезов.

В 1926 г. Фишер и Тропш предложили катализаторы, позволившие получать углеводороды из водяного газа. На основе их исследований в Германии был разработан промышленный процесс получения синтетического топлива — синтина; при этом наряду с газообразными и жидкими получались и твердые углеводороды' (парафин). Промышленные катализаторы представляли собой кобальт, никель и другие металлы VIII группы, осажденные на оксиде алюминия. Процесс синтеза по Фишеру — Тропшу, как и деструктивная гидрогенизация углей, получил большое развитие в Германии во время II мировой войны: в 1942—1944 гг. производство синтетического жидкого топлива на базе бурых и каменных углей составляло около (5 млн. т в год.

Изменяя условия синтеза на основе водяного газа, можно получить кислородсодержащие продукты, в частности спирты. Метанол и этанол тоже используют в качестве компонента автомобильных бензинов. Однако у них есть определенные недостатки: возможность расслоения с бензином,-гигроскопичность, корродирующее действие, а также повышенная теплота испарения (для метанола свыше 1200 кДж/кг против «300 кДж/кг для бензина).

Успехи, достигнутые в настоящее время в производстве высокоактивных и селективных катализаторов, позволили возродить процесс получения синтетического топлива на новой основе, с получением углеводородов через стадию образования метанола. В присутствии катализатора, например медь-цинк-алюминиевого» при 250—280 °С и 4—6 МПа идет реакция

СО + 2Н2 ч—^ СНэОН

сопровождаемая выделением тепла («111 кДж на 1 моль СН3ОН). Образование углеводородов из метанола происходит посредством его дегидратации-по общему уравнению:

СН30Н СН2"

Согласно стехиометрии, при этом образуется 44% (масс.) углеводородов и соответственно 56% (масс.) воды. Одна из модификаций этого процесса («Мобил») основана на использовании цеоли-тового катализатора специфической структуры, обеспечивающей минимальный выход побочных продуктов в виде более высокомолекулярных (чем присутствующих в бензине) углеводородов, что достигается подбором размера пор цеолита.

Ввиду значительного тепловыделения процесс дегидратации оформлен как двухступенчатый: примерный состав образовавшихся углеводородов следующий: 1,3% (масс.) сухого газа, 17,8% (масс.) фракции С3—С4; 80,9% (,масс-) бензина Cs—Ci2. Октановое число бензиновой фракции 93—96 (исследовательский метод). Температура на входе в первый реактор «320 °С, на выходе «400 °С; давление 1,3—2,5 МПа; массовая скорость подачи сырья

10 ч-1. В первом реакторе на аморфном кислотном катализаторе происходит превращение метанола в диметиловый эфир и воду: 2СН3ОН СН3ОСН3 + н20

Практически равновесную смесь спирта, эфира и воды разбавляют легким углеводородным газом, выделенным из продуктов реакции, и направляют во второй реактор, где на цеолитном катализаторе происходит дальнейшая дегидратация эфиров и спиртов с образованием целевых углеводородов. Температура на входе во второй реактор да340°С, на выходе 455 °С; давление 1,6—2,6 МПа; массовая скорость 1,5—5,0 ч-1. Катализатор в первом реакторе дезактивируется очень медленно. Во втором реакторе на катализаторе происходит отложение кокса; регенерацию ведут как обычно, выжигая кокс воздухом при регулируемой температуре. Оба реактора — со стационарным слоем катализатора.

Помимо двухступенчатого процесса разработан одноступенчатый вариант синтеза с псевдоожиженным слоем катализатора.

Ограничение в потреблении этилированных бензинов (с тенденцией к полному отказу от использования этиловой жидкости) потребовало повышения качества товарных автомобильных бензинов, в частности поисков новых высокооктановых компонентов.

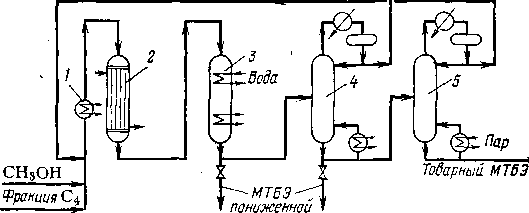

Одним из таких компонентов является метил-трег-бутиловый эфир (М.ТБЭ). Синтез его также основан на метаноле, который вступает в реакцию с изобутиленом:

СН3 СН3

СН3ОН+С-СН3 -> СНа—О—С—CHg

МТБЗ имеет следующие показатели: pf ='0,7405, т. кип.= = 55,2°С, т. затв. минус 108,6°С, скрытая теплота парообразования 342 кДж/кг (81,7 ккал/кг), теплота сгорания да35 000 кДж/кг (да8400 ккал/кг). В отличие от низкомолекулярных спиртов, ме-тил-грег-бутиловый эфир практически не растворим в воде, но с бензином смешивается во всех соотношениях и обладает весьма высокими октановыми числами смешения333: 98—110 по моторному методу, 115—135 по исследовательскому.

Принципиальная схема процесса представлена на рис. 117. Реакция протекает в две ступени. Сначала смесь метанола и фракции С4 проходит паровой подогреватель 1 и реактор 2 трубчатого типа (катализатор — кислая ионообменная смола). Процесс протекает при невысокой температуре (ниже 100 °С) в жидкой фазе; при этом в реакцию вступает большая часть изобутилена, а «-бутилен и бутаны уходят с образующимися продуктами. Реакция завершается в аппарате 3 шахтного типа. В обоих реакторах выделяющееся тепло снимают водой, так как повышение температуры приводит к полимеризации изобутилена. В ректификационной колонне 4 отделяется отработанная фракция С4; с низа уходит продукт, содержащий да 60% целевого продукта (МТБЭ). Для получения более чистого (98—99%-ного) МТБЭ служит колонна 5; с низа ее уходит товарный МТБЭ, а сверху азеотропная смесь МТБЭ и метанола, возвращаемая в реактор.

Производство топливных компонентов (синтетический бензин и МТБЭ) на основе метанола перспективно, так как водяной газ можно получать не только на основе угля и природного газа.

Смесь СН3ОН и МТВЗ

Отработанная фракция С4

Рис. 117. Схема получения метил-грег-бутилового эфира (МБТЭ):

1 — подогреватель; 2, 3 •— реакторы; 4 — колонна-дебутанизатор; 5 — колонна концентрирования МТБЭ.

концентрации

Например, в США и некоторых странах Западной Европы развернуты работы по газификации сельскохозяйственных отходов, древесины, водорослей и других видов биомассы. Таким образом, ресурсы исходного сырья для газификации почти неограниченны, и, кроме того, воспроизводимы.

ИСТОЧНИКИ ЗАГРЯЗНЕНИЯ ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ ДЕСТРУКТИВНОЙ ПЕРЕРАБОТКЕ НЕФТИ

Охране окружающей среды в последние годы уделяется исключительно большое внимание. Вопросы охраны окружающей среды в условиях нефтеперерабатывающего завода излагаются в специальных курсах, монографиях и статьях; в данной главе освещены лишь некоторые аспекты этой важной темы, относящиеся к вторичным процессам переработки нефти.

Эксплуатация современных нефтеперерабатывающих заводов, характеризующихся высокой пропускной способностью (12— 18 млн. т нефти в год) и разнообразием технологических установок, требует целого комплекса мероприятий по снижению загрязнения атмосферы и сточных вод продуктами переработки нефти.

На большей части заводов перерабатывают сернистые нефти; при глубокой переработке, как правило, включающей вторичные процессы, 8—10% нефти превращается в газообразные углеводороды, которые при наличии установок гидроочистки и гидрокрекинга обогащены сероводородом. Эти газы используют для производства серы, но при их сжигании на установках Клауса некоторая часть серы уходит в атмосферу в виде диоксида серы SO2. Дис-тиллятные продукты после гидроочистки и стабилизации практически не содержат серы, но нефтяные остатки подвергают обессе-риванию сравнительно редко, и, если их используют как котельное топливо, дымовые газы бывают обогащены SO2. Большинство продуктов вторичного происхождения (полученных из сернистых нефтей) содержат больше серы, чем соответствующие продукты прямой перегонки, так как сырьем каталитического и термического крекинга и коксования являются тяжелые дистилляты или остатки, в которых концентрируется от 40 до 70% всей серы, содержащейся в нефти. При регенерации алюмосиликатного катализатора крекинга в газах регенерации тоже содержится диоксид серы.

Следует упомянуть о факелах, в которых иногда сжигают избыток газа с установок термического крекинга. Эти газы обычно поступают на факел до очистки от сероводорода. Этот источник потерь и отравления атмосферы можно ликвидировать при организации на заводе так называемого факельного хозяйства, включающего сбор газа, его очистку от серы и последующее использование.

Если в трубчатых печах каталитического крекинга, коксования и других термических и термокаталитических процессов происходит практически полное сгорание топлива, и основную опасность представляет диоксид серы, то в продуктах сгорания, образующихся в регенераторах установок каталитического крекинга, помимо диоксида серы, как правило, присутствует оксид углерода, который приходится дожигать в котлах-утилизаторах. Лишь в последние годы начали принимать меры к полному сжиганию углерода в объеме регенератора. Паллиативной мерой является использование высоких (120—200 м) дымовых труб, что позволяет дымовым газам рассеиваться на значительном расстоянии от земли.

Снижения содержания SO2 в дымовых газах можно достигнуть двумя путями: 1) очисткой котельного топлива от серы (гидро-обессеривание) и 2) очисткой дымовых газов. О гидрообессерива-нии нефтяных остатков сказано в гл. VII. Для очистки дымовых газов разработан ряд методов — мокрая очистка растворами различных оксидов и солей (аммиачно-бисульфитный, магнезитовый и другие методы) и сухая очистка адсорбентами (активированным углем, оксидом меди и др.). Однако большие объемы газов, подвергаемых очистке, а также разнообразие компонентов (оксиды азота, оксид углерода, водяные пары, азот) обусловливают значительные трудности для создания достаточно экономичного метода очистки. Концентрацию оксидов азота в продуктах сгорания снижают, уменьшая коэффициент избытка воздуха, т. е. снижая содержание кислорода в зоне горения.

Остановимся еще на одном источнике загрязнения атмосферы при деструктивной переработке нефти.

Современным установкам каталитического крекинга свойственно использование микросферического катализатора. Недостаточно эффективная работа циклонов приводит к уносу наиболее мелких катализаторных частиц с парами углеводородов из реактора в колонну, а с дымовыми газами — из регенератора в котел-ути-лизатор и дымовую трубу. Силикатная пыль может оседать на трубках котла-утилизатора и снижать коэффициент теплоотдачи, но наибольшую опасность представляет пыль при попадании с дымовыми газами в атмосферу: она оказывает сильное раздражающее действие на дыхательные органы человека, не говоря уже об экономическом ущербе от потери катализатора. Для предотвращения уноса пыли служит обычно система трехступенчатых циклонов в регенераторе, часто в сочетании с электрофильтром.

Аналогичный унос пыли, но уже коксовой, возможен из коксо-нагревателей на установках непрерывного коксования в псевдоожиженном слое кокса, однако в этом случае твердые частицы углерода будут сгорать в котле-утилизаторе (для дожигания оксида углерода), который обычно входит в состав этих установок.

Что же касается загрязнения воздуха парами углеводородов, то основным их источником является резервуарный парк; испарение происходит при наполнении и опорожнении резервуаров («большое дыхание») и через дыхательные клапаны при любом изменении температуры снаружи и внутри резервуара («малое дыхание»). Значительны потери углеводородов и за счет их испарения с поверхности ловушек и прудов, в градирнях и сооружениях, связанных с очисткой сточных вод. Не исключены потери за счет неплотностей сальников насосов, компрессоров и арматуры, в упомянутых выше факелах, через предохранительные клапаны аппаратов.

Свойственный деструктивным процессам режим высоких температур и в ряде случаев высокого давления способствует потерям углеводородов и сопутствующего им сероводорода в атмосферу. При этом потери будут в несколько раз больше, чем при низкотемпературных процессах алкилирования, газофракционирования и др.

Степень загрязнения атмосферы сероводородом и углеводородами зависит также от системы охлаждения нефтепродуктов, получаемых на установках, и от стабилизации бензиновых фракций. Естественно, что потери от испарения будут тем меньше, чем ниже температура охлаждения продукта, особенно легкого бензина. Аналогично будет влиять полнота стабилизации бензина, поскольку газ, растворенный в бензине, повышает парциальное давление углеводородных паров.

С целью снижения расхода свежей воды и сокращения объема' сточных вод на НПЗ широко используют воздушные конденсаторы-холодильники, дополняемые иногда водяными холодильниками

для снижения конечной температуры нефтепродукта. Рекомендуется и еще более глубокое охлаждение; его можно достигнуть снижением температуры свежей воды, подаваемой для пополнения оборотной системы (например, использование артезианской воды).

На современных нефтеперерабатывающих заводах используют системы оборотного водоснабжения. Циркулирующая оборотная вода частично испаряется и уносится воздухом; при этом в ней возрастает концентрация солей и других вредных примесей. Чтобы восполнять потери оборотной воды и сохранять ее состав постоянным, в систему непрерывно добавляют свежую воду и частично удаляют оборотную в виде сточных вод, подвергаемых затем очистке. Система очистки представляет собой сочетание механического (отстаивание) и физико-химического процессов и завершается биохимической очисткой активным илом. Использование оборотной воды на крупных современных заводах достигает 96—97%.

Коренным решением проблемы защиты атмосферы является создание предприятий без сточных вод. На некоторых новых заводах для этого предусмотрены:

1) биохимическая очистка нефтесодержащих слабоминерализованных сточных вод с последующим фильтрованием и возвратом оборотной воды в систему;

2) упаривание высокоминерализованных сточных вод с возвратом конденсата в систему оборота или на технологические нужды;

3) использование для водоснабжения завода атмосферных осадков и биохимически очищенных коммунальных сточных вод.

Внедрение укрупненных комбинированных установок, даже работающих по принципу «гибких связей» (т. е. имеющих промежуточные емкости), значительно снижает загрязнение атмосферы углеводородами и сероводородом, сокращает расход воды и, следовательно, количество сточных вод, так как кроме уменьшения резервуарного парка уменьшается протяженность трубопроводов, сокращается число холодильников и арматуры.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Суханов В. П. Каталитические процессы в нефтепереработке. 3-е изд. М.,

Химия, 1979. 344 с.

Дорогочинский А. 3., Лютер А. В., Вольпова Е. Г. Сернокислотное алкили-роваиие изопарафинов олефинами. М., Химия, 1970. 216 с.

Пигузова Л. И. Новые цеолитные катализаторы для получения высокооктанового бензина из метанола. М., ЦНИИТЭнефтехим, 1978. 88 с.

Соркин Я. Г. Особенности переработки сернистых нефтей и охрана окружающей среды. М., Химия, 1975. 296 с.

АГФУ и ГФУ 282 сл„ 286 Активности индекс для катализаторов 129 Алкилирование изобутана олефинамн 13» 14, 17, 287 сл. катализаторы 14, 288, 301 показатели 291

промышленные установки 292 сл., 301 сл. реакторы (Контакторы) 293 сл. серной кислотой 2S9 сл. сырье 303

фтористым водородом 301 сл. химизм 288 сл.

Алюмосиликатные катализаторы крекинга 12, 126 сл. активность 127, 129, 141, 154 закоксовывание 131 сл., 140 механическая прочность 132 приготовление 127 природные 126, 128 регенерационная характеристика 131 регенерация 133 сл., 157 сл. селективность 130 синтетические 126, 128 стабильность 130 унос из реактора 323 цеолитные см. Цеолитные катализаторы АТ-ТКК установка 102 сл. ,

Бензины синтетические 19, 318 сл. «Бутамерэ-продесс 227

Висбрекинг (Легкий крекинг) 12, 15 промышленные процессы 81 тепловой эффект 51 Водяной газ 318

Газосепараторы 45, 46 Газификация твердых топлив 19 Газофракционирование 280 сл. Газофракционирующие установки (ГФУ и АГФУ) 282 сл., 286 Гидрогенизационные процессы переработки нефтяного сырья 12 сл., 232 сл. Гидродолота и гидрорезаки для выгрузки кокса 91

Гидрокрекинг нефтяного сырья 13, 18, 232 сл., 254 сл. в псевдоожиженном слое 263, 264 выход продуктов 257 дистиллятного 258 сл-., 275 заводские газы 275 катализаторы 28, 255, 259 остаточного 262 сл. промышленные установки 255 расход водорода 258 реакторы 23, 30, 265 сл. режим 20

совмещенный с риформингом 267 состав продуктов 267 сл. сырье 254

тепловой эффект 256 химизм 254, 255 Гидрообессеривание нефтяных остатков 13, 232 сл., 248 сл., 322 . катализаторы 249, 252 сл. материальный баланс 252 сырье 251 «Гидроойл»-процесс 262 Гидроочистка нефтяных дистиллятов 13, 232 сл., 236 сл. катализаторы 13, 233, 238, 239, 252 сл'. материальный баланс 246 основные параметры 240 сд. основы процесса 236 сл. промышленные установки 243 сл.

Гидроочистка нефтяных дистиллятов

реакторы 30 режим 20 сырье 236, 247 Гидроформинг 390, 202, 203 ГК-3/1 установки 81

Глубина процесса (превращения сырья) 23 ГФУ и АГФУ 282 сл., 286

Деструктивная гидрогенизация 18, 234 сл.»

262

Деструктивная перегонка 12

вакуумная мазута (ДВП) 82 Деструктивная переработка нефти, защита окружающей среды 321 сл. Деструктивные процессы переработки нефтяного сырья аппаратурное оформление 28 сл. промышленные 20 сл. реакторы 23

рециркуляция непревращенного сырьи

23 сл.

тепловые эффекты 20 сл.

Движущийся слой твердого теплоносителя 30, 31

Двухпечные крекинг-установки 76 сл. «Добен» процесс 145

Жесткости фактор при пиролизе 114

Заводские углеводородные газы 274 сл. гидрокрекинга 275 использование компонентов 286, 288

— сероводорода 304 сл. источники образования 274 каталитического крекинга 305 коксования 275 осушка 278, 279 очистка от серы 279, 280 подготовка к переработке 277 сл. разделение 280 сл. ректификация 281 риформинга 275 термического крекинга 275

Изомеризация легких «-парафинов 12,-13» 18, 226 сл. катализаторы 13, 229 механизм й28 сл. реакторы 30

рециркуляция сырья 24„ 25 Изориформинг 192 Испаритель (Эвапоратор) 44

Катализаторы

алкилирования изобутана 14, 288, 301 гидрогенизационных процессов 13 гидрокрекинга 2S, 255, 259 гидрообессеривання нефтяных остатков 249 сл., 252 сл. гидроочистки 13. 233, 238, 239, 252 сл. изомеризации легких «-парафинов, 13, 229

индекс активности 129 кратность циркуляции 149, 150 крекинга см. Алюмосиликатные и Цеолитные катализаторы платформинга 192, 204 сл. получения водорода 270, 271 рениформинга 193

риформинга 13. 191 сл., 201, 205, 214 сл. Каталитическая изомеризация см. Изомеризация легких «-парафинов Каталитические низкотемпературные ' процессы переработки нефти 10, 13 сл.

Каталитический крекинг 12, 125 сл. аппаратура 157 сл., 164 сл., 169 ароматических углеводородов 140 в движущемся слое 154 сл. в псевдоожиженном слое 164 сл. время пребывания сырья в реакторе 146 сл.

для получения авиакомпонента 182 заводские газы 305

загрязнение окружающей среды 322,323 история развития 16, 125 катализаторы см. Алюмосиликатные и Цеолнтные катализаторы качество продуктов 183 сл. кратность циркуляции катализатора 149, 150

материальный баланс 150 сл. механизм 135 сл. нафтенов 139 олефинов 136, 137 основные факторы 142 сл. парафинов 136, 137

промышленные процессы 142 сл., 155 сл.,

164 сл.

разделительные колонны 44 сл. реакторы 152 сл., 157, 161, 162, 165 сл.»

179, 180

регенераторы 159, 161, 162, 171 сл.

режим 20

рециркуляция непревращенного сырья

24

с предварительной гндроотасткой сырья

181

состав продуктов 135 СПКК (ступенчато-противоточиый) 179 сырье 142 сл., 182 температура в реакторе 146 сл. тепловой баланс реакторного блока 152 сл.

— эффект 141, 142 Каталитический риформинг см. Риформинг каталитический ,

Каталитическое алкилирование см. Алкилирование нзобутаиа олефинами Катформинг 192

«Кипящий» слой см. Псевдоожижениый

слой

Кокс нефтяной 84, 85, 104 выгрузка нз камер 90 сл. прокаливание 95 структура 98 Коксование нефтяного сырья 11, 12, 83 сл. аппаратура 98 сл.

в псевдоожиженном слое (Термоконтактный крекинг, ТКК) 96 сл., 102 выгрузка кокса нз камер 90 сл. выход и качество продуктов 105 сл. заводские газы 275

замедленное 51, 68, 86 сл., 93 сл., 105 сл. 275

история развития 15 кинетика 68

непрерывное в псевдоожиженном слое (Термоконтактный крекинг) 96 сл.. 275

периодическое в кубах 51, 84 сл. полунепрерывное в камерах 86 сл. промышленные процессы 84 сл. реакторы 99, 100 совмещенное с газификацией' 104 тепловой эффект 51 Коксовые камеры 86 сл.

Коксовый газ 104 куб 84

Коксоиагреватели 100, 101 Коксообразование при крекинге 60 Комплексная переработка нефти 307 сл. Контакторы (Реакторы алкилирования)

293 сл.

Корреляции индекс при пиролизе 115 Кратность циркуляции катализатора или теплоносителя 40, 43, 149, 150 Крекинг

в присутствии водорода см. Гидрокрекинг до кокса 105, 106

каталитический см. Каталитический

крекинг легкий см. Висбрекинг парофазный 72, 73

термический см. Термический крекинг / под давлением

термоконтактный (ТКК) 96 сл. Крекинг-колонны 44, 45

Критическая скорость псевдоожижения 37 сл.

Легкий крекинг см. Висбрекинг Лифт-реакторы 30, 33, 43, 169, 170

еМагнаформинг 209 Многопечные крекииг-установки 76 Моторное топливо синтетическое 19'

Нефтехимический синтез 18, 19, 83

Однопечные крекииг-установки 76 Октафайнииг 226 Ортофлоу установка 165 сл.

Очистка дымовых газов 322

Парекс-процесс 224, 225 Парофазиый крекинг 72, 73 Печи

для пиролиза нефтяного сырья 117 для прокаливания нефтяного кокса 95, 96

каталитического риформинга 212 сл. системы «Нефтепроект» 76 сл. термического крекинга 76, 78 сл. трубчатые 28 Пиролиз нефтяного сырья 11, 12, 108- сл. выход целевого продукта 27 газообразные продукты 108 глубина превращения сырья. 24 жидкие продукты (смола) 112 сл., 122 сл.

индекс корреляции сырья 115 история развития 14 основные факторы 120 промышленные процессы 116 сл. реакторы 117, 120 режим 20 сырье 109, ИЗ сл. тепловой эффект 51 фактор жесткости 114 химизм и механизм 111 сл. Платформинг 192, 204 сл. аппаратура 209 сл. катализаторы 192, 204 сл. Пневмотранспорт в псевдоожиженном слое 37 сл.

Погоноразделительная аппаратура 44 сл. Полезная тепловая нагрузка печи 34 Приведенная скорость псевдоожижения 39 сл.

Псевдоожиженный («кипящий») слой твер-дого теплоносителя 30 сл. гидродинамика 37 сл. степень расширения 40

Райса механизм крекинга парафинов 52 сл.

Реакторы см. также Печи

алкилирования (Контакторы) 293 сл. гидрокрекинга 23, 30, 265 сл. гидроочистки 30 деструктивных процессов 23 идеального вытеснения 33, 34

— перемешивания 33, 34 изомеризации 30

каталитического крекинга 152 сл., 157, 161, 162, 165 сл., 179, 180 коксования 99, 100 контактные 28 сл. лифтиого типа 30, 33, 43, 169, 170 основные параметры 34 сл. пиролиза (Печи) 117, 120 производства водорода 271 риформинга 29, 30, 203, 210 сл., 216

с движущимся слоем 30 сл., 37 сл., 157,

216

с неподвижным слоем 28 сл., 37 сл. с псевдоожиженным слоем 30 сл., 37 СЛ.»

164 сл.

секционированные 43, 179 термических процессов 28 сл. термического крекинга (Печи) 76, 78 сл. термокаталитических процессов -28 сл., 34 сл.

Рексформинг 192

Рениформинг 193

Рециркулят (Рисайкл) 24

Рецнрукляция иепревращенного сырья

23 сл.

Риформинг каталитический 12, 13, '186 сл. аппаратура 203 сл., 212 сл. бензинов 20

давление водорода 199 сл.

заводские газы 275

история развития 16, 17, 202

катализаторы 13, 191 сл., 201, 205, 214 сл.

материальный баланс 208

объемная скорость подачи сырья 197 сл.

получение водорода 269 сл.

продукты 220 сл.

промышленные процессы 202 сл.

разделение продуктов 220 сл.

реакторы 29, 30, 203, 210 сл., 216

¦регенерация катализатора 214 сл.

режим 20, 200, 218 сл.

сырье 194 сл.

температура 197 сл.

тепловой эффект 193, '194

химизм 187 сл.

Риформинг термический 15, 77

Секционирование реакционных аппаратов

43

Синклер-Бейкер процесс 192 Синтез-газ 19

Синтетические беизииы 19, Э18 сл.

Скорость

витания частиц 37, 39 сл. подачи сырья 40 СПКК установка 179

Стабильности индекс для катализаторов 130, 131

Стационарный слой твердого теплоносителя 30

Теплоноситель в термокаталитическнх про* цессах 28 сл. кратность циркуляции 40 порозность слоя 36, 41 сл.

роль структуры 36 Термические процессы переработки нефтяного сырья Ю сл. загрязнение окружающей среды 322 кинетика 61 сл. непрерывные 61 сл. основные факторы 70 сл. периодические 61, 62 промышленные 70 сл., ?3 -сл., 108 сл. реакторы 28 сл. свойства продуктов 73 сл. теоретические основы 48 сл. тепловой эффект 51 термодинамика 48 сл. химизм и механизм 52 сл.

Термический крекинг под давлением 11, 12, 76 сл.

ароматических углеводородов 55 сл.,

67 сл.

асфальтенов 58 сл., 69

в газовой фазе 71 сл.

в жидкой фазе 73

заводские газы 275

загрязнение окружающей среды 322

история развития 15 сл.

кинетика 62 сл.

коксоотложение 70

нафтенов 54, 67

олефинов 56 сл.

основные факторы 70 сл;

парафинов 52 сл., 67

продукты 73 сл.

промышленные процессы 76"сл.

разделительные колонны 45

реакгоры (Печн) 76, 78 сл.

-реакции уплотнения 58 сл. рециркуляция иепревращенного сырья 24, 26, 27 сернистых соединений 58 сл., 69 сырье 70, 71, 80 тепловой эффект 51 термодинамика 48 сл. химизм и механизм 52 сл.

Термический риформинг 76 Термокаталитические процессы переработки нефтяного сырья 10, 12 сл., 125 сл. загрязнение окружающей среды 3(22 реакторы 28 сл., 34 сл.

Термоконтактный крекинг (Коксование в псевдоожиженном слое, ТКК) 96 сл., 102

Термофор-процеос 155 Технологические схемы

алкилирования изобутаиа 298, 302 выделения этилбензола 222 газофракционирующей установки 282, 285

.гидрокрекинга 260, 263 гидроочистки дизельного топлива 645 двухпечной крекинг-установки 78 сл. деструктивной вакуумной перегонки мазута (ДВП) 82 замедленного коксования 87 изомеризации 230

каталитического крекинга 156, 171, 177» 181

непрерывного коксования 99, 102 очистки газа этаноламином 280 пиролиза бензина 118 производства водорода 272

— серы 305

Технологические схемы прокаливания кокса 95 риформинга 206, 216 флексикокиига 104 ткк (Коксование в псевдоожиженном слое, Термокоитактный крекинг) 96 сл., 102 Топка под давлением 159, 160 Топливный вариант переработки нефти 308 сл.

Ультраформииг 219

«Условная» глубина превращения сырья 23 сл.

Установки

АГФУ и ГФУ 282 сл., 286 АТ-ТКК 102 сл.

ГК-3 308 ГК-3/1 81 Л-24-7 244 , 245 Л-35-11 215 ЛК-6у 307

Установки ¦СПКК 179 1-А 171 '1-А/1-М 171 Э5-6 и 35-8 219 35-11 206 35-11М 219 43-102 156, 163

43-103 173, 177 > ’

43-107 180, 181

Фишера— Тропша синтез 19, ЭП8 Флексикокииг 104 Флюид-процесс 165

Характеризующий фактор сырья 268

Цеолитные катализаторы крекинга 127 сл., 131 сл., 140 сл„ 154, 169

Эвапоратор (Испаритель) 44

ЕКАТЕРИНА ВЛАДИМИРОВНА СМИДОВИЧ

Технология переработки нефти и газа

Ч. 2-я. КРЕКИНГ НЕФТЯНОГО СЫРЬЯ И ПЕРЕРАБОТКА УГЛЕВОДОРОДНЫХ ГАЗОВ 3-е изд., пер. и доп.

Редактор Н. И. Урывалова . Художник А, Я. Михайлов Художественный редактор А. К. Малкин Технический редактор Л. А. Леонтьева Корректор Т. А. Коченова

ИБ № 311

Сдано в наб. 31.01.80. Подп. к печ. 21.04.80. Т-07537.

Формат бумаги 60X907ie. Бумага тип. № 2. Гарн. литературная.

Печать высокая. Уел. печ. л. 20,50. Уч.-изд. л. 22,22. Тираж 8600 экз. Заказ 115. Цена 1 р. Изд. № 1231.

Ордена «Знак Почета» издательство «Химия». 107076, Москва, ул. Стромынка, д. 13.

Московская типография № 11 Союзполиграфпрома при Государственном комитете СССР по делам издательств, полиграфии и книжной торговли. 113105. Москва, Нагатинская ул., 1.

Л. Л. БАБИН, Л. И. БЫКОВ, В. Я. ВОЛОХОВ

ТИПОВЫЕ РАСЧЕТЫ ПО СООРУЖЕНИЮ ТРУБОПРОВОДОВ

Допущено Министерством высшего и среднего специального образования СССР в качестве учебного пособия, д,лл студентов вузов', обучающихся по специальности «Сооружение газонефтепроводов, газохранилищ

и нефтеба_з».

Щ ^

gxci)

Бабин Л. А., Быков J1. И., Волохов'В. Я. Типовые расчеты по сооружению трубопроводов. М., «Недра», 1979, 176 с.....:.

В учебном пособии приведены основные расчеты магистраль' , пых трубопроводов при проектировании, сооружении и-эксплуатации. Приведены методика расчета по выбору оптимальных трасс магистральных трубопроводов, гидравлический расчет-трубопроводов, расчеты на прочность, устойчивость и перемещения подземных трубопроводов, расчеты при сооружении трубопроводов в сложных условиях, при переходах через естественные и .искусственные препятствия и расчеты периода очистки внутренней' полости, испытания и защиты трубопроводов от коррозии. 'J.'' ....

Учебное пособие предназначено для студентов нефтяных вузов, обучающихся по специальности «Сооружение газонефтепро" водов, газохраиилищ и нефтебаз», оно может быть использовано также инженерно-техническими работниками, занятыми’’прошети-',.. рованием и • строительством магистральных трубопроводов для нефти и газа. ""

Табл. 33, ил. 62, список- лит.— 17 назв.

Рецензенты: ..

1, Кафедра Московского института нефтехимической и. газб-вой промышленности им. 11. М. Губкина (зав. кафедрой ироф; В. Л. Березин).

2. Главный инженер института Гнпроспецгаз, канд. техн. наук, А. С. Иванов.

30804—298 _ _

(Гк4(оТ)—7дГ1/(1"~/У © Издательство «Недра»; Г979

Принятые XXV съездом КПСС «Основные направления развития народного хозяйства СССР на 1976—1980 годы» предусматривают довести добычу нефти, включая' газовый конден-•сат, до 620—640 млн, т, а газа до 400—435 млрд. м3 в год, по-¦строить 35 тыс. км магистральных газопроводов преимущественно из труб диаметром 1420 мм при рабочем давлении не ниже 75 кгс/см2, 15 тыс. км нефтепроводов и 3,5 тыс. км про-дуктопроводов. 1

В ближайшее время основная задача, стоящая перед отраслью строительства предприятий нефтяной и газовой промышленности, заключается в создании единых газонефтетранспорт-, .ных систем с целью вовлечения в оборот топливно-сырьевых ресурсов Крайнего Севера, Западной Сибири, Средкей Азии со ¦сложными топографическими, гидрогеологическими и климатическими условиями строительства.

При таких условиях подготовка инженерных кадров для •строительства систем магистральных трубопроводов, способных .решать научно-технические проблемы, организовать и управлять производством работ в отрасли,-приобретает первостепенное значение.

Совершенствование методов проектирования и строительства .¦магистральных трубопроводов потребовало разработки новых ¦теоретических разделов,, связанных с расчетами трубопроводов «а. прочность, устойчивость, выбором оптимальных трасс, прокладкой в сложных условиях рек, болот, пустынь и вечной мерзлоты. Научно-исследовательскими, проектно-конструктор-¦скими организациями Миннефтепрома СССР, Мингазпрома ¦СССР, Миннефтегазстроя СССР и вузами страны накоплен -значительный опыт; в технологии проектирования магистральных трубопроводов. Однако информация разрознена по различ-.ным справочникам, учебникам, что представляет определенную трудность для использования ее в учебном процессе в вузе.

В книге систематизированы основные разделы расчетов, которые излагаются в технологической~ последовательности процесса проектирования магистральных трубопроводов, иллюстри-

..руются конкретными примерами; приведены основные.таблицы^" расчетные схемы, номограммы, графики и т. п. Определенно:^:. внимание уделено вопросам использования вычислительной, техники для типовых расчетов трубопроводов. Приводится крат-, к'ое описание алгоритмов и рабочих программ с решендем.-кон-г , кретных примерно. ¦¦

Предисловие и 2—5 написаны Л. .. Бабиным, §::б~-8---

Л. А. Бабиным и В. Я. Волоховым, § 9—14 — В. Я- Волбховым,.

.. §' 1, 15—37 — J1. И. Быковым. ;;

Авторы выражают искреннюю благодарность рецензентам — сотрудникам кафедры сооружения газонефтепроводов иЛхрани-лищ МИНХиГП им. И. М. Губкина, проф. П. П. Бородавкину,-ст. науч. сотруднику Б. И. Киму и гл. инженеру института/«Рйп--роспецгаз» С. А. Иванову за полезные замечания по содержанию книги. ¦ ¦ .

Учитывая, что учебное пособие подобного типа издается?; впервые, просим свои отзывы и замечания к а и р а в л ять. по. ^адр е-с " су: 103633, Москва, К-12, Третьяковский проезд, 1/19, издатель-ство «Недра». . гг--¦