Особенности технологии и аппаратурного оформления термических и термокаталитических процессов глава i , особенности технологии деструктивных процессов переработки нефтяного сырья

ОСОБЕННОСТИ ТЕХНОЛОГИИ И АППАРАТУРНОГО ОФОРМЛЕНИЯ ТЕРМИЧЕСКИХ И ТЕРМОКАТАЛИТИЧЕСКИХ ПРОЦЕССОВ

ГЛАВА I ,

ОСОБЕННОСТИ ТЕХНОЛОГИИ ДЕСТРУКТИВНЫХ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ

Для технологии процессов химической переработки нефтяного сырья характерно преимущественное применение высоких температур и зачастую высоких давлений.

Область температур термических процессов — от 500 до 1000 °С. Использование катализаторов позволяет вести процесс при более умеренных температурах, однако в некоторых случаях каталитическим процессам тоже свойственны высокие температуры: каталитический крекинг на цеолитсодержащих катализаторах ведут при 500—540 °С (но при очень коротком времени контакта сырья с катализатором), каталитический пиролиз осуществляют при 650°С (вместо 750—850°С для термического процесса).

Повышенное давление присуше всем процессам химической переработки нефтяного сырья, осуществляемым в присутствии водорода. Так, каталитический риформинг бензинов и гидроочистку светлых продуктов проводят при 1,0 — 5,0 МПа, гидрокрекинг — при давлениях, достигающих 15,0 — 20,0 МПа. При этом парциальная доля водорода в газовой фазе достигает 90% (мольн.), т. е. процесс идет по существу в атмосфере водорода. Высокое давление используют и в некоторых термических процессах с целью повышения пропускной способности установок.

Тепловые эффекты

Для большинства рассматриваемых процессов характерно наличие теплового эффекта суммарных реакций. Этот тепловой эффект может быть отрицательным (и в этом случае для осуществления процесса необходимо затрачивать некоторое количество тепла) или положительным (когда происходит выделение тепла, и для сохранения изотермичности процесса необходимо отводить тепло из реакционной зоны)251.

Реакции разложения, дегидрирования и деполимеризации, сопровождающиеся образованием из исходной молекулы сырья двух и более молекул продуктов разложения, имеют, как правило, отрицательный тепловой эффект, т. е. требуют затрат тепла. Реакции присоединения водорода, полимеризации и конденсации, сопровождающиеся образованием из двух и более молекул одной молекулы большей молекулярной массы, протекают с выделением тепла. Отрицательный тепловой эффект реакций разложения свидетельствует о том, что им благоприятствуют высокие температуры; глубина экзотермических реакций возрастает с понижением температуры. Таким образом, чем селективнее протекает процесс, тем выше его суммарный тепловой эффект, на который в данном случае не влияют другие реакции, протекающие параллельно и обладающие иногда тепловым эффектом, противоположным по знаку.

Например, теплота дегидрирования метилциклогексана в толуол составляет примерно —2219 кДж/кг (—530 ккал/кг), а теплота дегидрирования диметил-циклогексана в ксилол — примерно —1862 кДж/кг (—445 ккал/кг), т. е. в среднем— 2040 кДж/кг (—490 ккал/кг). При каталитическом риформинге бензинов на катализаторе средней активности происходит почти полное превращение иаф-теиов в ароматические углеводороды при относительно малой реакционной способности парафинов, поэтому тепловой эффект процесса в основном определяется содержанием в сырье (в бензине) нафтенов. По данным Маслянского, тепловой эффект каталитического риформинга бензина из восточной иефти, содержащего 22% нафтенов, составляет—251 кДж на 1 кг сырья, а для аналогичной фракции бензина ильской нефти, содержащей 40% нафтенов, он равен —440 кДж/кг. При сопоставлении этих цифр с приведенными выше для чистых нафтеновых углеводородов можно заключить, что если бы протекало только дегидрирование нафтенов, тепловой эффект был бы гораздо ниже:

в первом случае: 2040-0,22=450 кДж/кг

во втором случае: 2040-0,40 = 816 кДж/кг

Пониженные значения теплового эффекта свидетельствуют о параллельном протекании экзотермических реакций, частично компенсирующих затраты тепла на процесс. Действительно, в процессе каталитического риформинга идут и реакции гидрокрекинга, сопровождающиеся выделением тепла.

При проектировании реакционных аппаратов крекинг-установок необходимо знать теплоту реакции. Эту теплоту можно определить экспериментально — посредством калориметра, однако этот метод сложен и не всегда технически осуществим. Иногда теплоту реакции крекинга определяют при помощи закона Гесса.

Согласно закону Гесса, тепловой эффект химической реакции не зависит от пути перехода одного вещества в другое, а зависит только от начального и конечного состояния вещества. Так, если углерод сгорает полностью, то количество выделившегося тепла будет одинаково, независимо от того, произойдет ли сгорание по уравнению

С + 02 —> C02 + Q

или последовательно по двум уравнениям;

С + 0,502 -> СО + Q' СО + 0,502

Отсюда итоговое тепло сгорания равно:

Q = Q'+Q”

При использовании закона Гесса необходимо учитывать агрегатное состояние исходных и образующихся веществ. Естественно, например, что образование водяного пара или воды из водорода и кислорода будет сопровождаться тепловыми эффектами, различающимися на величину, равную скрытой теплоте испарения воды.

Применительно к процессу крекинга нефтяного сырья закон Гесса можно использовать с помощью экспериментальных данных по теплотам сгорания исходного сырья и продуктов крекинга. Если в результате крекинга получены газ, бензин, промежуточная фракция и крекинг-остаток, то, обозначив теплоту сгорания этих продуктов и сырья через Q с соответствующим индексом, получим:

Q — Qr + Сб + Оаф + Qko — Qc

Недостаток метода заключается в том, что вследствие больших значений теплоты сгорания (пятизначные числа) небольшая относительная ошибка в ее определении вызывает значительную ошибку в абсолютных единицах и, следовательно, ошибку в теплоте реакции, порядок цифр которой гораздо меньше. Ошибка может оказаться весьма значительной, если отклонения при определении теплот сгорания сырья и какого-нибудь из продуктов крекинга окажутся с разными знаками (если, например, эти отклонения примерно одинаковы по величине, но разные по знаку, ошибка в определении теплового эффекта процесса будет вдвое больше).

Если взамен экспериментально определенных теплот сгорания пользоваться эмпирическими формулами, то подсчеты по уравнению Гесса абсолютно ненадежны. Более точные результаты можно получить, используя в уравнении Гесса не теплоты сгорания, а теплоты образования сырья и продуктов реакции. Теплоты образования значительно меньше, чем теплоты сгорания. Так, теплота сгорания метана равна «55680 кДж/кг, а теплота его образования всего 4677 кДж/кг.

При определении теплот образования сложных смесей известного группового химического состава можно условно принять, что эти смеси состоят из индивидуальных углеводородов соответствующих температур кипения и молекулярной массы.

Из других способов определения теплового эффекта процессов химического превращения нефтяного сырья следует остановиться на составлении тепловых балансов промышленных реакторов. Если известен материальный баланс реактора и его точные режимные данные, можно, составив тепловой баланс аппарата, определить тепловой эффект по алгебраической разности между приходом и расходом тепла. Для получения более точных результатов необходимо учитывать потери тепла в окружающую среду.

/

Наличие тепловых эффектов требует соответствующего конструктивного оформления реактора. При осуществлении термического или каталитического крекинга, риформинга и других процессов, сопровождающихся затратой тепла на реакцию, необходимо вносить тепло в реакционную зону. Это достигается либо подводом тепла через стенку труб нагревательно-реакционного змеевика печи, либо некоторым перегревом исходного сырья, либо применением твердого или газообразного теплоносителя. В процессах, протекающих .с выделением тепла, для поддержания постоянной температуры необходим отвод тепла; с этой целью применяют прямой ввод охлаждающего агента в реактор или создают там режим, способствующий теплоотводу (через теплоотводящую поверхность). Например, в реакторы гидрокрекинга во избежание подъема температуры вводят холодный водород, а при алкилиро-вании изобутана газообразными олефинами выделяющееся тепло отводят путем испарения части изобутана, находящегося в системе. Конкретные схемы реакционных устройств рассмотрены при описании соответствующих процессов.

Рециркуляция непревращенного сырья

Большая часть химических превращений нефтяного сырья характеризуется протеканием побочных реакций. При этом с углублением процесса роль побочных реакций усиливается и соответственно падает выход целевого продукта.

Глубину процесса обычно характеризуют долей превращенного сырья. Если оно представляет собой индивидуальный углеводород, то количество непревращенного сырья легко определить существующими методами анализа. Применительно к промышленному сырью сложного углеводородного состава понятие глубины превращения, как правило, условно. Так, при крекинге (термическом и каталитическом) за непревращенное сырье обычно принимают ту часть жидких продуктов, которая выкипает в пределах выкипания исходного сырья (например, фракция, выкипающая выше 350°С). Однако такое допущение условно, так как по химическому составу продукт крекинга значительно отличается от сырья, и сходство ограничивается только пределами выкипания. Это различие будет тем больше, чем более глубоко прошел процесс. Назовем поэтому такую фракцию «•условно непревращенной» частью сырья.

В некоторых случаях понятие глубины превращения становится еще более условным. Например, при пиролизе бензина с целью получения газообразных олефинов выход газа доходит до 80%, считая на бензин; при этом наряду с газообразованием происходят столь глубокая ароматизация и уплотнение молекул, что состав жидкого продукта пиролиза (смола) совершенно отличен от состава исходного бензина. При пиролизе за глубину превращения принимают выход газа, но с одинаковым основанием можно принять и выход целевого продукта — этилена.

В ряде случаев процесс превращения сырья целесообразно проводить с определенной, заранее заданной глубиной, возвращая «условно непревращенную» часть сырья в зону реакции. Очевидно, что если состав этой возвращаемой фракции близок к составу сырья, то фракцию перед подачей в систему целесообразно смешать с соответствующей порцией свежего сырья.

Если первичное превращение идет глубоко, то «условно непревращенную» часть сырья можно либо отдельно подвергать вторичному превращению, либо вообще выводить из системы в качестве побочного продукта.

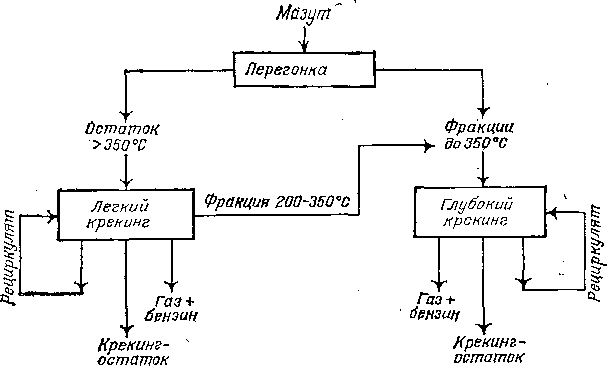

При каталитическом крекинге вакуумного газойля на современных цеолитсодержащих катализаторах образуется тяжелый газойль — высокоароматизированный продукт, склонный к коксо-образованию; его подвергают крекингу в отдельном реакторе или выводят из системы (полностью или частично). Смолу пиролиза никогда не возвращают на повторный процесс, так как она представляет собой смесь ароматических углеводородов с непредельными и еще более склонна к коксообразованию, чем тяжелый газойль каталитического крекинга. При термическом крекинге нефтяных фракций для увеличения выхода бензина целесообразно направлять на повторный крекинг (большей частью в смеси со свежим сырьем) промежуточные газойлевые фракции, которые относительно легко подвергаются крекингу.

Еще более очевидна целесообразность возврата непревращенного сырья в реактор, если сырьем являются индивидуальные углеводороды или их простейшие смеси. Например, при каталитической изомеризации н-пентана с целью получения изопентана (высокооктановый компонент бензинов) допустимая глубина превращения соответствует выходу изопентана 50—65%; при этом образуется очень незначительное количество газообразных продуктов разложения (1—2% на сырье), а остальную часть жидкого продукта (непревращенный н-пентан) возвращают в зону реакции, в результате чего выход изопентана повышается до 97—98%, считая на исходный н-пентан. В этом случае состав непревращенной части сырья совершенно идентичен составу исходного.

Процесс, сопровождаемый возвращением непревращенной (или «условно непревращенной») части сырья в зону реакции, носит название процесс с рециркуляцией. Принцип рециркуляции широко используется в технологии химической переработки нефтяного сырья.

Рассмотрим терминологию и расчетные показатели процесса с рециркуляцией. Непревращенную или «условно непревращенную» часть сырья называют рециркулятом (иногда рисайклом), так как ее возвращают в зону реакции. Отношение количества рециркулята к количеству свежего сырья (принимая суммарную загрузку реактора за 100%) называют коэффициентом рециркуляции, а отношение общей загрузки реактора к количеству свежего сырья— коэффициентом загрузки. Если коэффициент рециркуляции обозначить через К, а коэффициент загрузки через Ки нетрудно установить, что Ki — K+l.

Пример. Допустимый выход изопентана при каталитической изомеризации к-пентана равен 55%. Каковы будут коэффициент рециркуляции и конечный выход изопентана в пересчете на свежее сырье, еслн известно, что выход газа (продукты разложения) составляет 1,5% за однократный пропуск сырья?

Количество непревращенного я-пентана равно: /

100 —(55 + 1,5)= 43,5%

Коэффициент рециркуляции К и коэффициент загрузки Ki равны:

43,5

*=-5бХ = 0'77 *1 = 1.77

Выход изопентана на свежее сырье составляет (55/56,5) • 100=97,3%; остальные 2,7% — газ.

Две последние величины могут быть получены н при умножении выхода за однократный пропуск на коэффициент загрузки:

55-1,77 = 97,3% 1,5-1,77 = 2,7%

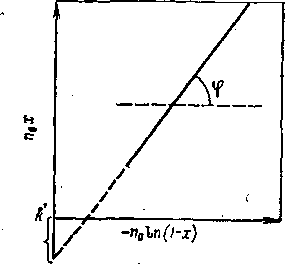

Допустимую глубину превращения устанавливают экспериментально. В том случае если состав рециркулята совпадает с составом сырья, коэффициент рециркуляции можно определить сразу после того, как установлена оптимальная глубина превращения сырья.

Если же речь идет об условной глубине превращения, то по сравнению со свежим сырьем термическая или термокаталитическая стабильность рециркулята, как правило, бывает выше. Поэтому если допустимая глубина превращения свежего сырья была хъ то при том же режиме процесса глубина превращения смеси свежего сырья с рециркулятом будет хг, причем X2<Xi. Поскольку глубина превращения снизится, количество рециркулята возрастет. После повторного смешения новой порции рециркулята со свежим сырьем глубина превращения еще снизится — как за счет увеличения доли рециркулята, так и за счет его дальнейшей ароматизации. Глубина превращения х3 меньше Хг, но (хг—*з) меньше (*i—Xz), т. е. с каждым повторным циклом превращения глубина превращения и коэффициент рециркуляции будут все более приближаться к некоторым постоянным величинам, достигаемым при установившемся режиме непрерывного процесса.

При экспериментальном определении коэффициента рециркуляции применительно к сырью сложного углеводородного состава Для практических целей можно ограничиться двумя-тремя последовательными опытами. Например, применительно к термическому крекингу дистиллятного сырья коэффициент рециркуляции устанавливается практически постоянным после двух-трехкратного крекинга252.

Пример. При термическом крекинге фракции 200—350 °С (относительная плотность 0,850) было получено 6% (масс.) газа, 27% (масс.) бензина до 200 °С, 50% (масс.) промежуточной фракции 200—350 °С (относительная плотность 0,890) и 17% (масс.) крекинг-остатка выше 350 °С. Смесь 50% свежего сырья и 50% рециркулята (фракция 200—350 °С от первого крекинга) подвергли повторному крекингу при том же режиме; в результате было получено 5% (масс.) газа, 25% (масс.) бензина, 55% (масс.) фракции 200—350°С и 15% (масс.) остатки; после очередного смешения и крекинга смеси выходы продуктов были следующие: 4,5% (масс.) газа, 24,5% (масс.) бензина, 57% (масс.) фракции 200—350 °С и 14% (масс.) крекинг-остатка.

Считая, что материальный баланс практически стабилизировался, пересчитываем выходы продуктов на свежее сырье (с учетом последнего баланса):

коэффициент загрузки: 100/(100 — 57) = 2,33

24.5-2,33= 57%

4.5-2,33= 10,4% 14-2,33 = 32,6%

выход бензина на свежее сырье: выход газа:

выход крекннг-остатка:

Применение рециркуляции позволяет значительно увеличить выход целевого продукта, но уменьшает пропускную способность

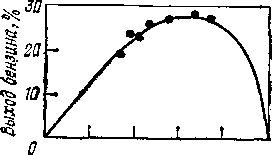

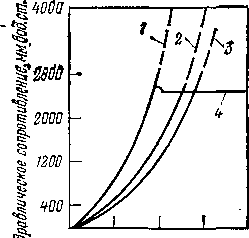

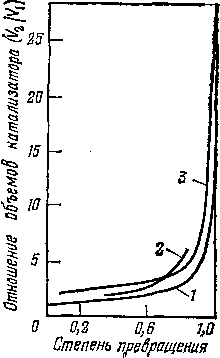

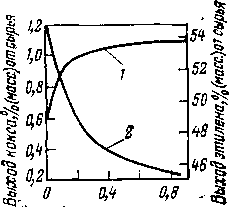

Рис. 1. Зависимость выхода бензина (к.к. 200 °С) от глубины превращения фракции 300—480 °С грозненской пара-финистой нефти при термическом крекинге прн 510 °С и 0,1 МПа.

Данные Г. М. Панченкова и В. Я. Баранова.

0,2 О,if- о,в 0,8 1,9

Глубина. предращещвг%

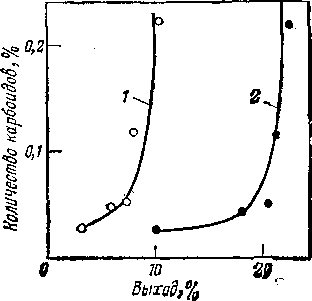

Рис. 2. Зависимость образования карбоидов при термическом крекинге фракции 320—450 °С сернистой нефти от выхода продуктов крекинга:

1 — газ; 2 — бензин.

реактора по свежему сырью. Поэтому допустимую глубину превращения сырья за однократный пропуск нужно выбирать максимально возможной для данного сырья и для данного режима. Допустимая глубина превращения ограничена образованием побочных продуктов — газа или коксовых отложений (продукты уплотнения).

При термическом крекинге фракции 300—480°С грозненской парафинистой нефти снижение выхода бензина (рис. 1) при достижении некоторой глубины превращения объясняется тем, что скорость разложения бензина (до газа) начинает превышать скорость его образования. Из кривой выхода бензина при термическом крекинге фракции 320—450 °С сернистой нефти (рис. 2) видно, что выход бензина за однократный пропуск сырья ограничен образованием карбоидов (продукты глубокого уплотнения): перегиб кривой 2 свидетельствует о том, что в данном случае нецелесообразно увеличивать выход бензина свыше 20%, так как дальнейшее увеличение этого выхода незначительно и сопровождается быстрым возрастанием выхода карбоидов.

При пиролизе газообразных углеводородов после достижения определенной глубины процесса выход целевого продукта (оле-финсодержащий газ) начинает падать, так как реакционноспособная часть газа переходит в жидкие продукты уплотнения. Одновременно возрастает коксоотложение в реакционном змеевике печи, поэтому целесообразно, получив близкий к максимальному выход этилена, после установки газоразделения выделить непре-вращенное сырье и вернуть его в процесс.

ОСОБЕННОСТИ АППАРАТУРНОГО ОФОРМЛЕНИЯ ТИПОВЫХ ТЕРМИЧЕСКИХ И ТЕРМОКАТАЛИТИЧЕСКИХ ПРОЦЕССОВ

Общие принципы устройства реакторов

Учитывая высокие температуры, характерные для термических и значительной части термокаталитических процессов, необходимо вести предварительный подогрев сырья в трубчатых печах.

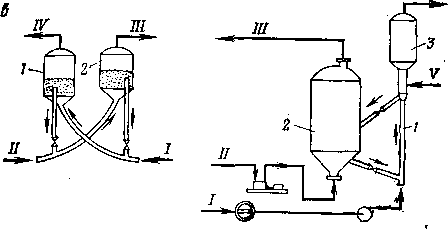

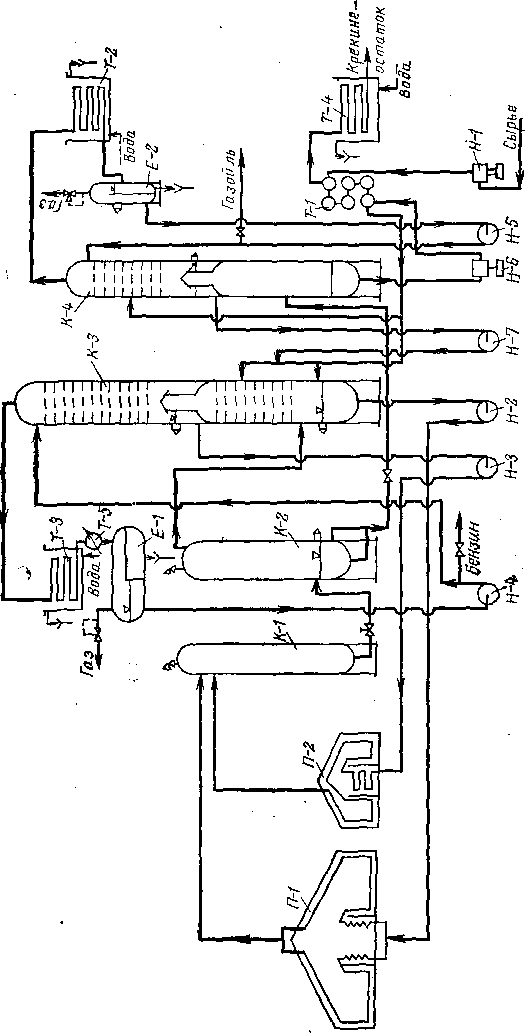

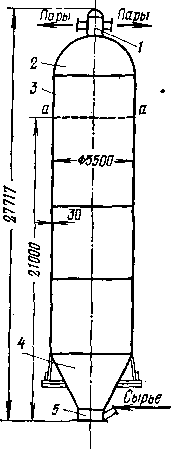

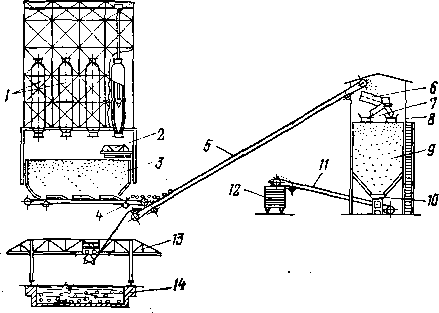

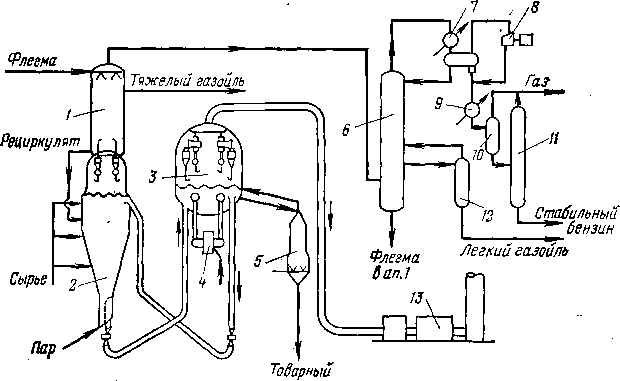

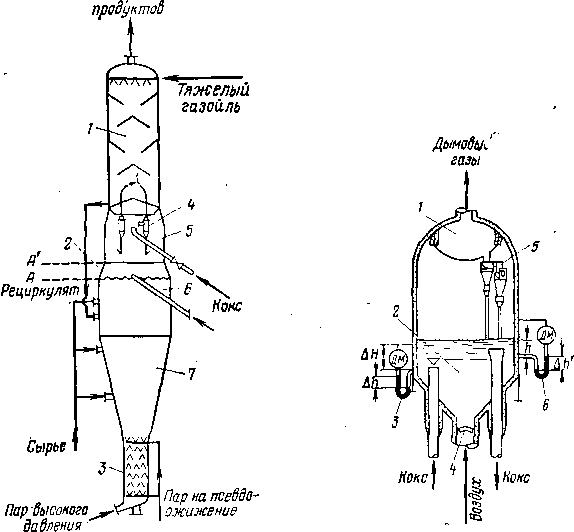

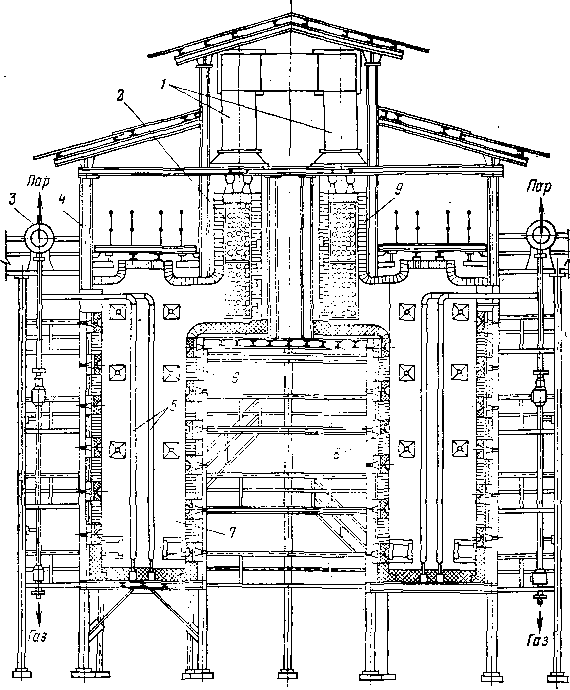

Для некоторых термических процессов трубчатая печь является одновременно и реактором: в начальной части змеевика осуществляют нагревание сырья до температуры реакции, а остальной участок труб служит для компенсации затрат тепла на крекинг. Если температура термического процесса умеренная (480—520°С) и время реакции измеряется минутами (термический крекинг под давлением) и даже часами (замедленное коксование), то тепло, аккумулированное частично превращенным сырьем в нагревательно-реакционной печи, используется затем для дальнейшего углубления процесса в выносной реакционной камере без внешнего обогрева (рис. 3). Затраты тепла на реакцию в подобных камерах сопровождаются снижением температуры реакционной смеси, т. е. камера работает в режиме, близком к адиабатическому.

Специфика конструкции нагревательно-реакционных печей и выносных необо^реваемых камер подробно разобрана в гл. IV применительно к конкретным термическим процессам.

Крекинг в трубчатых нагревательно-реакционных печах протекает при передаче тепла через стенку труб от зеркала горения и от дымовых газов. Однако для тяжелого смолистого сырья (гудрон, крекинг-остаток) возможности его крекинга и даже подогрева до высокой температуры ограничены, так как в результате реакций уплотнения внутренняя поверхность труб покрывается слоем кокса.

Для термокаталитических и отчасти для термических процессов широко используют принцип передачи тепла крекируемому сырью посредством прямого контакта сырья с горячим твердым теплоносителем. Для термических процессов применяют также газообразные теплоносители (водяной пар, водород, углеводородные газы). Твердым теплоносителем для термокаталитических процессов является катализатор, для термических — инертный материал (кокс, песок). Частицы твердого теплоносителя имеют разные размеры — от крупных гранул округлой или цилиндрической формы до мелкого порошка размером 10—100 мкм.

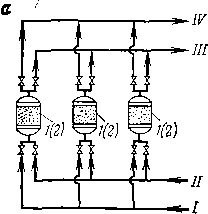

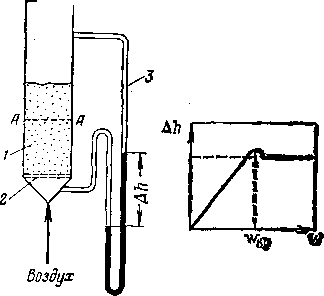

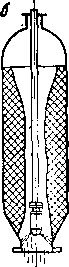

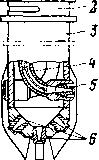

Виды контакта сырья с частицами теплоносителя могут быть различными (рис. 4). На рис. 4,а теплоноситель неподвижен. Его предварительно разогревают, сжигая в отдельном аппарате топливо и подавая в реактор дымовые газы; можно также сжигать в токе воздуха смолисто-коксовые отложения, образующиеся на поверхности теплоносителя в результате процесса, протекающего в реакторе.

Для некоторых каталитических процессов (каталитический ри-форминг) необходимое тепло вносится парами сырья, температура которых по мере протекания процесса в слое неподвижного катализатора снижается, и пары продуктов имеют более низкую температуру, чем вводимое сырье. Этот случай относится к процессам, сопровождающимся эндотермическим эффектом. Если процесс протекает с выделением тепла (гидрокрекинг, гидроочистка), можно обеспечить изотермический режим реактора, снимая избыток тепла холодным водородом. Процессы подобного типа относятся к непрерывным, а катализатор уже не является теплоносителем.

Продукты

' Г

Продуты

у 1 ‘ нагретое\ сырье

Рис. 3. Реакционные камеры без внешнего обогрева: а — с низким уровнем жидкости; б — с высоким уровнем.

Если же проводят периодический разогрев теплоносителя, как указано выше, процесс приобретает полупериодический характер и относится к так называемым сменно-циклическим. Реактор используется по непосредственному назначению только в течение некоторой доли цикла; остальное время затрачивается на подогрев теплоносителя и вспомогательные операции.

Коэффициент использования реакционного объема (по времени) составляет при этом 30—40%.

Если теплоноситель служит и катализатором, то с увеличением размера гранул уменьшается степень использования внутренней поверхности катализатора. Так, для каталитического крекинга при 500°С и диаметре частиц катализатора 3 мм степень использования внутренней поверхности катализатора равна 78%; повышение этой величины до 90% и более потребовало бы уменьшения диаметра частиц до 1,9 мм. Однако, применяя стационарный слой, нельзя брать очень маленькие гранулы, так как при этом резко возрастает сопротивление слоя (рис. 5). Если процесс протекает со значительным тепловым эффектом, соблюдение технологического режима затрудняется недостаточно интенсивной теплопередачей от частиц стационарного слоя к сырью, а также плохой теплопроводностью всей массы теплоносителя. Еще один недостаток описываемой системы — необходимость использования легко-испаряющегося сырья, так как наличие жидкой фазы приведет к неравномерному распределению сырья, к агломерации частиц теплоносителя в результате их слипания и закоксовывания.

Примерами реакционных устройств со стационарным слоем твердого каталитически активного материала являются упомянутые выше реакторы каталитического риформинга, изомеризации, гидроочистки и гидрокрекинга. Применение стационарного инертного материала в качестве теплоносителя весьма мало распространено; в качестве примера можно назвать лишь устаревший ныне

IT

1 111

1У

IV-

¦w

Рис. 4. Реакционные устройства контактного типа:

а — с неподвижным слоем теплоносителя; б — с движущимся слоем крупнограиулироваиного теплоносителя; в — с псевдоожижениым слоем теплоносителя; г *— лифтного типа; / — реактор; 2 — регенератор; 3 — сепаратор; / — сырье; // — воздух; ///— продукты сгорания; IV — продукты реакции; V — водяной пар.

процесс пиролиза легкого нефтяного сырья в газогенераторах и в регенеративных печах.

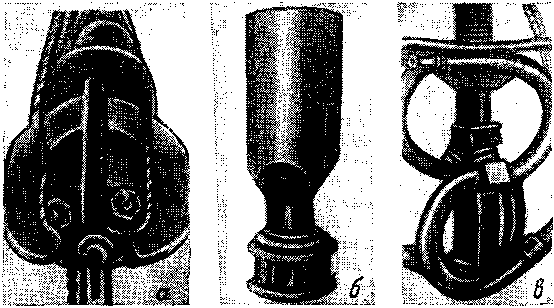

Реакционное устройство с движущимся твердым теплоносителем представлено на рис. 4,6. В таком реакторном блоке применяют движущийся сверху вниз под действием силы тяжести сплошной поток твердого теплоносителя. Неразрывность потока создается гидравлическим сопротивлением в нижней части аппарата, переходящей в стояк-трубопровод, который выводит теплоноситель в систему пневмотранспорта. Гранулы теплоносителя должны быть крупными (не менее 2 мм) и иметь округлую форму; последнее облегчает их перемещение и сокращает потери от истирания. Сырье можно подавать прямотоком или противотоком к

теплоносителю. Теплоноситель, охладившийся в результате контакта с сырьем, транспортируют в нагреватель (регенератор). Там температура теплоносителя поднимается до первоначальной за счет сгорания кокса, отложившегося на его частицах, или за счет сжигания другого топлива. Теплоноситель нагревается в противотоке воздуха или дымовых газов, поступающих из нижней части нагревателя. Нагретый теплоноситель через второе транспортное устройство возвращают в реактор. Реактор и нагреватель можно располагать по одной оси; при этом устраняется необходимость в одной из линий пневмоподъемника.

Применение движущегося теплоносителя по сравнению со стационарным весьма целесообразно. Функции реактора и нагревателя распределяются между двумя аппаратами, что позволяет спроектировать и эксплуатировать каждый из них наиболее эффективно. Крупнограну-лированный материал движется по основной высоте аппарата равномерно по всему сечению, и только ближе к линии вывода скорость потока частиц в центральной части аппарата увеличивается, периферийные частицы несколько отстают.

0 2 4 6 8

^ Скорость газа, м/с

Рис. 5. Зависимость гидравлического сопротивления слоя от скорости газа:

I, 2, 3 — неподвижный слой частиц диаметром 2, 4 и 3—5 мм; 4 — псевдоожиженный слой.

Одинаковая длительность пребывания отдельных частиц теплоносителя в зоне реакции (или нагревания) удобна для контроля технологического процесса. Так, одинаковая степень закоксованности всей массы катализатора при каталитическом крекинге упрощает его регенерацию.

Объемный коэффициент теплопередачи между движущимся слоем теплоносителя и сырьем чрезвычайно велик и достигает 628—2930 тыс. кДж/(м3-К). Температуры теплоносителя и сырья или теплоносителя и воздуха выравниваются чрезвычайно быстро; в условиях промышленных установок этот процесс обычно завершается на протяжении всего нескольких сантиметров по высоте аппарата. Принцип движущегося слоя крупногранулированного теплоносителя используют в процессах каталитического крекинга, пиролиза и некоторых других.

В реакторных устройствах, работающих по принципу «кипящего», или псевдоожиженного слоя (рис. 4, в, стр. 30), твердый теплоноситель находится в виде более или менее тонкого порошка; для каталитического крекинга используют катализатор с частицами от 10 до 120 мкм. Под действием потока газа или паров, Упорядоченного .распределительным устройством (например, решеткой), мелкие частицы теплоносителя приходят в движение, образуя интенсивно перемешиваемый слой, в котором и протекает процесс. Псевдоожиженный слой твердых частиц напоминает жидкость не только по внешнему виду, но и по способности легко перемещаться из одного аппарата в другой по трубопроводам: вниз (под действием силы тяжести) и вверх (с потоком газа или паров).

Взвешенный слой, подобно жидкости, обладает определенным гидростатическим напором. Если высота псевдоожиженного слоя равна h (в м), а плотность слоя равна р (в кг/м3), то давление, оказываемое слоем на решетку, составит:

Лр

юоо (в м В°Д- сг-)

При этом сопротивление псевдоожиженного слоя зависит только от высоты слоя и кажущейся плотности частиц и не зависит от скорости газа и диаметра частиц. Закономерности изменения гидравлического сопротивления неподвижного и псевдоожиженного слоев показаны на рис. 5 (стр. 31).

(Т~* Воздух

Рис. 6. Схема образования псевдо-ожиженного слоя:

Переход слоя сыпучего материала из неподвижного в псевдо-ожиженное состояние представляет собой качественное изменение. Если сыпучий материал поместить в стеклянный сосуд с пористым днищем (рис. 6) и подавать снизу воздух, постепенно увеличивая его расход и фиксируя показания (ДА) дифференциального манометра, то вначале увеличение расхода воздуха будет сопровождаться почти прямо-. линейным повышением сопротивления слоя. По достижении определенной скорости воздуха, называемой критической скоростью псевдоожижения (taKp), характер слоя изменяется. Частицы слоя под напором воздуха раздвигаются и получают способность перемещаться — слой «закипает»; критической скорости псевдоожижения соответствует максимум перепада давления в слое253. При дальнейшем увеличении расхода воздуха

1 — псевдоожиженный слой; 2 — решетка; 3 — дифференциальный манометр; А—А — начальный уровень слоя (неподвижного).

сопротивление слоя уже не увеличивается, а остается постоянным и равным массе слоя, приходящейся на единицу сечения аппарата.

Псевдоожиженный слой характеризуется высокой интенсивностью перемешивания частиц и значительной теплопередачей от слоя к газу или наоборот. Интенсивность теплопередачи конвекцией зависит от скорости омывания твердых частиц газом, т. е. теоретически она могла бы быть одинаковой для стационарного и псевдоожиженного слоев (при одной и той же относительной скорости потока), но состояние псевдоожижения более благоприятно для контакта частиц с газовым потоком, который распределяется более равномерно. Кроме того, большое значение приобретает перенос тепла за счет теплопроводности псевдоожиженных твердых частиц; для частиц неподвижного слоя, особенно пористых, этот фактор очень мал. В итоге коэффициент теплопередачи в псевдо-ожиженном слое весьма значителен—он составляет от 1047 до 1673 кДж/(м2-ч-К), т. е. 250—400 ккал/(м2-ч-°С).

Вследствие интенсивной массо- и теплопередачи в псевдоожи-женном слое можно обеспечить в реакторе практически изотермический режим, что весьма существенно для большинства процессов и упрощает регулирование режима. Так, для крупных промышленных реакторов каталитического крекинга, имеющих диаметр до 10 м и высоту слоя 5—6 м, температурный градиент по всему объему слоя не превышает 2—3°С.

В реакторе лифтного типа (рис. 4, г, стр. 30) контакт сырья с теплоносителем осуществляется в вертикальной или наклонной трубе. Подобное устройство целесообразно для тех случаев, когда необходимо обеспечить короткое время контакта — до нескольких секунд. Размер частиц теплоносителя при этом обычно невелик — приближается к размеру частиц систем с псевдоожиженным слоем. Реактор лифтного типа можно рассматривать как подъемную линию системы пневмотранспорта- Пары сырья движутся прямотоком с частицами теплоносителя, однако вследствие «скольжения» твердых частиц происходит их некоторое отстаивание. Реактор работает при режиме, отступающем от режима идеального вытеснения, поскольку более свежие порции сырья вступают в контакт с катализатором или инертным материалом, которые прошли тот же путь, что и данная порция паров за более длительное время. Реакторы лифтного типа широко используют в системах каталитического крекинга с мелкодисперсным катализатором и в некоторых модификациях процесса пиролиза.

По гидродинамическому режиму реакторные устройства подразделяются на реакторы идеального вытеснения и реакторы идеального перемешивания. В свою очередь, каждый из этих реакторов может работать периодически и непрерывно. Поскольку в современной нефтеперерабатывающей промышленности реакторы периодического действия практически не используют, ниже рассмотрены только реакторы непрерывного действия.

В реакторах идеального вытеснения время пребывания всех частиц реакционной смеси в зоне реакции одинаково и равно расчетному времени пребывания всей смеси, т. е. сырье, проходя через реактор, непрерывно и постепенно изменяет свой состав от исходного до конечных продуктов реакции. При этом состав реакционной смеси одинаков по всему поперечному сечению аппарата. С некоторой степенью приближения можно отнести к реакторам идеального вытеснения трубчатые печи, реакторы с неподвижным и движущимся слоем крупнограчулированного катализатора (или инертного теплоносителя).

В аппаратах идеального перемешивания поступающее сырье полностью распределяется в продуктах реакции путем механического перемешивания (мешалки непрерывного действия в реакторах сернокислотного алкилирования изобутана олефинами) или в условиях псевдоожиженного слоя мелкогранулированного материала. В последнем случае время пребывания отдельных твердых частиц неодинаково, а пробы паров, взятые из любой точки реакционного объема, имеют одинаковый состав.

Промышленные реакторы отвечают данному разделению лишь с некоторой степенью приближения. Например, в трубчатых реакционных печах для соблюдения режима идеального вытеснения должен существовать так называемый поршневой режим, т. е. должны быть равны линейные скорости всех элементов потока. При существующем обычно турбулентном режиме эпюра распределения скоростей по диаметру трубы отличается от идеальной: скорости по периферии трубы несколько меньше. При прямоточном движении сырья и крупногранулированного материала в реакторе .колонного типа скорость твердых частиц в осевой части аппарата с приближением к его низу возрастает; в результате равномерное движение реакционной смеси и соответственно глубина ее превращения также несколько нарушаются.

Основные параметры работы термокаталитических реакторов

При определении полезной тепловой нагрузки нагревательно-реакционной печи термического крекинга или пиролиза помимо количества тепла, идущего на нагрев и полное или частичное испарение сырья и продуктов превращения, следует учитывать эндотермический эффект реакции крекинга. Таким образом, полезная тепловая нагрузка печи Qnол составит:

Спол = Qe Qp (О

где Qc — тепло, затрачиваемое на нагрев и испарение сырья, кДж/кг; Qp — тепло, затрачиваемое на реакцию крекинга, кДж/кг.

Уравнение (1) должно быть уточнено исходя из того, что состав продуктов крекинга отличается от состава сырья. Таким образом имеем:

Qc = (<7пр — 9с) (2)

где Gc — загрузка печи, кг/ч; ?пр — средняя энтальпия продуктов превращения, кДж/кг; е/с — начальная энтальпия сырья, кДж/кг.

Помимо определения расхода полезного тепла существенным элементом технологического расчета печи является кинетический расчет реакционного змеевика. Если необходимая глубина разложения сырья определяется температурой tp и временем реакции т (в секундах), то объем реакционного змеевика V составит (в м3):

V = vx

где v — средний объем продукта, проходящего через реакционные трубы, м3/с.

Для небольшого участка змеевика, в пределах которого можно предположить линейное изменение температуры (или даже для всего змеевика, если повышение температуры в нем выражается всего несколькими градусами), можно принять, что средняя температура реакции равна:

*н + *к

гр — 2

где t„ и tK — соответственно температуры на входе и на выходе из данного участка труб.

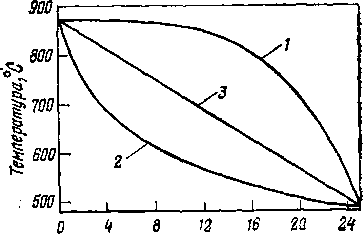

Изменение температуры по длине змеевика (профиль температуры) зависит от конструкции печи, принятой в соответствии с назначением данного термического процесса.

О роли выносной реакционной камеры, в которой используется тепло, полученное сырьем в нагревательно-реакционной печи, сказано выше (стр. 28).

Если назначением реакционного аппарата является углубление процесса при минимальном коксообразовании, как, например, на установках термического крекинга под давлением, то ввод сырья частично превращенного в печи, расположен в верхней части камеры, а вывод продуктов — в нижней (см. рис. 3, а, стр. 29). Это обеспечивает небольшой объем и, следовательно, малое время пребывания наиболее легко коксующейся жидкой фазы продукта, а основной объем камеры заполнен парами. При этом в камере образуется 20—30% общего количества бензина.

Если термическому превращению подвергается тяжелое, легко коксующееся сырье, то в нагревательно-реакционной печи допускается небольшая глубина превращения (чтобы не закоксовывать трубы), а основная роль отводится необогреваемой выносной реакционной камере (процесс замедленного коксования). При этом камера работает с высоким уровнем жидкости, так как частично превращенное сырье входит в нижнюю часть камеры, а продукты реакции уходят сверху (см. рис. 3,6). В результате длительного пребывания при высокой температуре жидкость постепенно превращается в кокс, а газообразные продукты разложения покидают камеру.

В обоих случаях суммарный тепловой эффект реакции отрицателен, поэтому температура на выходе из необогреваемой выносной камеры всегда ниже, чем на входе254. При этом перепад температур тем больше, чем выше относительная доля реакций разложения.

Характеризуя теплоноситель, необходимо указывать его структуру: частицы теплоносителя мо~ут быть пористыми или непористыми. Чем больше пористость, тем при данной плотности вещества меньше насыпная плотность частиц (т. е. масса единицы объема). С пористостью частиц связано также понятие их кажущейся плотности (плотность, при определении которой в объем частицы включен объем, занимаемый порами). Для непористого вещества кажущаяся плотность совпадает с истинной (т. е. с плотностью самого вещества); для пористых веществ эти показатели могут сильно различаться. Так, для типичных алюмосиликатных катализаторов крекинга кажущаяся плотность составляет 1200— 1300 кг/м3, истинная плотность равна 2200—2400 кг/м3, а насыпная плотность не превышает 800 кг/м3.

Насыпную плотность сыпучих материалов определяют взвешиванием известного объема свободно насыпанных частиц (насыпная плотность без уплотнения) или взвешиванием того же объема, но после некоторого уплотнения частиц— обычно путем легкого постукивания донышка мерного цнлнндра о поверхность, на которой он установлен (насыпная плотность с уплотнением). Кажущуюся и истинную плотность гранул можно получить, определив пористость одним из существующих методов255.

При определении истинной скорости газа в слое необходимо знать порозность слоя, т. е. относительный объем, занимаемый пустотами. Порозность свободно насыпанного слоя е равна:

где у» — кажущаяся плотность частиц; уИ — насыпная плотность частиц. ¦

Таким образом, если скорость паров или газов в свободном сечении аппарата равна Wo, истинная скорость их в слое теплоносителя составит:

Щ

W = ~T

Для реакторов с неподвижным или с движущимся слоем круп-ногранулированного теплоносителя (или катализатора) необходимую загрузку твердых частиц определяют как известный для данного аппарата объем, умноженный на насыпную плотность твердого материала-

Для расчета основных показателей реакторов с подвижным слоем катализатора необходимо знать как основные гидродинамические показатели сыпучего слоя материала, так и специфику протекания реакций в этих системах.

К основным гидродинамическим показателям слоя относятся критическая скорость псевдоожижения (или скорость начала псевдоожижения), определяющая минимальный расход газа на псевдоожижение, и скорость витания частиц, определяющая минимальный расход газа на пневмотранспорт частиц.

Для определения критической скорости псевдоожижения предложено большое число формул. Во все эти формулы в той или иной модификации входят диаметр твердых частиц или их кажущаяся плотность, плотность и вязкость той газовой среды, где происходит псевдоожижение. Хорошую сходимость с экспериментальными данными дает преобразованное уравнение О. М. Тодеса:

Аг

ReK — 1 _ е

Ё

где ReK — параметр Рейнольдса для критической скорости псевдоожижения, равный Re„ = wi/v (и — скорость газа в свободном сечении аппарата, м/с; d-^ средний диаметр твердых частиц, м; v — кинематическая вязкость газа, м2/с); Аг — критерий Архимеда, равный

gd3 (V — Vo) v2Yk '

У — кажущаяся плотность твердых частиц, кг/м3; е — порозность слоя; ук — плотность газового потока, кг/м3.

Порозность неподвижного слоя обычно равна 0,4. Порозность слоя в начале псевдоожижения, когда слой слегка расширен, может быть принята равной 0,5. Некоторую условность в существующие формулы вносит величина d, если твердый материал представляет собой полидисперсную смесь, т. е. смесь частиц широкого гранулометрического состава. Средний диаметр определяют по формулам

d = 2 Xidi (5)

где Xi —массовая доля частиц, имеющих диаметр dt.

И. М. Разумов рекомендует при определении потери напора в слое сыпучего материала использовать формулу (4), которая дает несколько более низкие значения d, так как потеря напора с уменьшением диаметра частиц возрастает, и формула (4) обеспечивает некоторый запас.

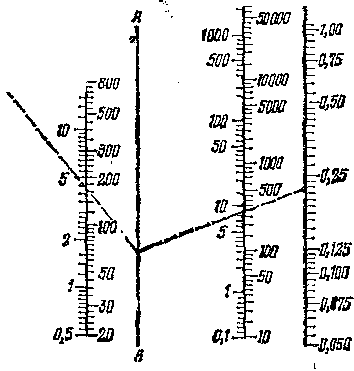

0,2в,кг[(мг-ч)

зооо-^ат d,m

^ 1,25

р,нПа-с(сПз)

ОЩ-п

14

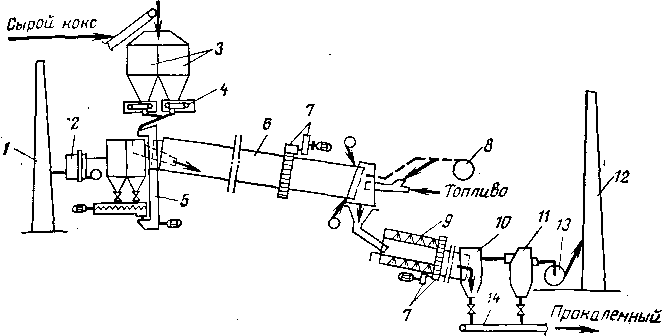

Рис. 7. НоМограмма для приближенного определения критической скорости псев-доожижения (данные М. Лева).

А — А — вспомогательная шкала.

OjOZSi

та,

т-

т:

Для приближенных расчетов критической скорости псевдоожижения можно рекомендовать номограмму, изображенную на рис. 7.

Пример пользования номограммой показан пунктирными линиями. На крайней слева шкале отложена вязкость ц ожижающего газа при рабочих температуре и давлении; на второй левой шкале откладывают величину 0,004 (y—Yo)Yo, где y — кажущаяся плотность частиц (кг/м3), а \о — плотность газового потока (кг/м3). Крайняя справа шкала указывает средний диаметр частиц d (мм); для широкой фракции его определяют как средневзвешенный. Скорость псевдоожижения G (вторая шкала справа) определяют как массовую скорость потока, отнесенную к свободному сечению аппарата и выраженную в кг/(м2-ч).

Для определения линейной скорости полученную величину следует разделить на 3600 Yo-

Пример. Определить критическую скорость псевдоожижения для фракции порошкообразного кокса со средним размером частиц 0,2 мм и плотностью 1700 кг/м3 в среде дымовых газов при 550 °С и «0,14 МПа (избыток кислорода и оксид углерода в продуктах сгорания практически отсутствуют).

Продукты полного сгорания нефтяного кокса, представляющего собой на 97% углерод, будут состоять в основном из азота (азот из воздуха) н диоксида углерода. Простейшим подсчетом можно установить, что в продуктах сгорания содержится 71,0% (об.) азота и 27,0% (об.) диоксида углерода; остальные 2,0% (об-) ~ водяной пар:

Средняя плотность газа равна

28,0-71 +44-0,27+ 18-0,02 --22~4- = ’ ^

а в работах условиях она составит:

1,43-1,4-273

-g2g-= 0,66 кг/м3

Вязкость газа определяют по справочникам256. При 550 °С динамическая вязкость азота равна 3,533-10-5 кг/(м-с), а для диоксида углерода 3,468-10-5 кг/(м-с). Вследствие близости этих значений вязкость дымовых газов условно принимаем равной 3,5-10-5 Кг/(м-с), т. е. 0,035 сПз.

При определении произведения (у—Yo)Yo вследствие большой разницы в плотности твердых частиц и газа величиной уо в первом множителе можно пренебречь. Отсюда имеем:

VY0= 1700-0,66= (1122 кг/м3)2

Для использования номограммы, изображенной на рис. 7, умножаем 1122 на 0,004 и получаем 4,5. Соединяя прямой отложенные на левых шкалах номограммы значения р.=0,035 мПа-с и уу0-0,04 = 4,5, а также точку пересечения прямой на вспомогательной шкале Л—Л с точкой, соответствующей диаметру частиц 0,2 мм на правой шкале, получаем 0,2 (3=9, т. е. (3=45 кг/(м2-ч). Для перевода критической массовой скорости начала псевдоожижения в линейную делим полученное значение G на плотность газа и иа 3600:

45

Ш*Р = 0,66-3600 ^ 0,019 м/с

Если исходные даииые выходят за пределы шкал номограммы, можно использовать уравнение, по которому она была построена:

Г/ч? — л? 10,94

G = 0,00923d1 >82 —-х-?~--(6)

г ’

Здесь все обозначения прежние, но d выражен в м, а ц — в кг/(м-с); при этом G получается в кг/(м2-с).

Обычно практическая скорость псевдоожижения намного выше критической; в промышленных аппаратах осуществляют очень интенсивное псевдоожижение при скоростях, превышающих критическую в несколько раз, с целью улучшения теплопередачи и условий контакта, а также для сокращения диаметра аппарата- Отношение практической скорости псевдоожижения газа к критической называется приведенной скоростью псевдоожижения.

Для расчета скорости витания частиц из соображений, изложенных на стр. 38, И. М. Разумов рекомендует формулу (5), дающую несколько более высокие значения искомой скорости.

Для характеристики глубины контактного процесса вводят понятия объемной или массовой скорости подачи сырья, т. е. скорости, с которой сырье поступает на единицу объема или массы теплоносителя. Скорость подачи сырья в реактор измеряют в м3/(м3-ч) или в кг/(кг-ч), т. е. в обоих случаях после упрощения размерность относительной скорости подачи получается ч-!. По-| скольку плотность сырья и насыпная плотность катализатора не] совпадают, численные значения объемной и массовой скорости не равны, и во избежание ошибки следует писать их полную размерность или делать специальную оговорку. Применительно к систе- j мам с псевдоожиженным слоем твердого материала следует указывать скорость на единицу массы частиц, так как объемы их в сво-' бодно насыпанном и псевдоожиженном слоях неодинаковы. ™

Для систем с подвижными твердыми частицами применяют еще понятие кратности циркуляции, означающее массовое отношение циркулирующего теплоносителя (или катализатора) к сырью и выражаемое в кг/кг (безразмерная величина). Легко видеть, что длительность пребывания теплоносителя (или катализатора) в зоне реакции обратно пропорциональна кратности его циркуляции. Если массовая скорость подачи сырья равна ^(ч-1), а кратность циркуляции теплоносителя п (кг/кг), то длительность пребывания теплоносителя в реакционной зоне составит (в ч):

1

При понижении массовой (или объемной) скорости подачи сырья \ процесс углубляется. Если теплоноситель является одновременно ) и катализатором, при увеличении кратности циркуляции длитель- ! ность пребывания катализатора в реакционной зоне сокращается : и тем самым повышается его средняя каталитическая активность. ; Однако высокая кратность циркуляции неэкономична, так как в ] этом случае увеличиваются энергетические затраты на пневмо- 1 транспортирование, ухудшается процесс отпаривания или повы- : шается соответствующий расход пара. •

При расчете реакционных устройств, работающих по принципу | -псевдоожиженного слоя, необходимо знать степень расширения слоя. По аналогии с уравнением (3) для свободно насыпанного слоя, порозностью слоя называют отношение разности кажущейся плотности частиц и плотности псевдоожиженного слоя к кажущейся плотности:

где- Y*—кажущаяся плотность твердых частиц (масса единицы объема), кг/м3.; Yea — плотность псевдоожиженного слоя, кг/м*.

![]()

С повышением температуры критическая скорость псевдоожи-жения, а следовательно, и практические значения приведенных скоростей псевдоожижения уменьшаются. Это можно объяснить преобладающим влиянием на критическую скорость псевдоожижения вязкости газовой среды: вязкость с повышением температуры возрастает в большей степени, чем уменьшается плотность данного газа.

Для мелкоизмельченного материала можно приближенно принять;

Yf2v3

т. е. при повышении температуры воздуха до 400 °С критическая скорость псев-доожнження снизится примерно в 1,4 раза.

Например, при псевдоожижении слоя порошкообразного кокса со средним размером частнц 0,3 мм прн комнатной температуре критическая скорость псев-доожиження равнялась 1,5 см/с; в условиях горения прн «800 °С коксовый порошок того же гранулометрического состава переходил в состояние псевдоожижения при скорости газа в свободном сечения аппарата всего 0,68 см/с.

С повышением давления увеличивается вязкость газа и тем снижается критическая скорость псевдоожижения. Исследование режима псевдоожижения показало, что влияние давления особенно заметно до 5—6 МПа и возрастает для более крупных частиц, критическая скорость псевдоожижения которых соответствует турбулентному режиму потока. Например, для частиц катализатора диаметром 0,67 мм критическая скорость псевдоожижения при атмосферном давлении была равна 0,47 м/с, а при 1 МПа — гораздо меньше (0,27 м/с); в то же время критическая скорость псевдоожижения частиц размером 0,2 мм практически не зависела от давления*.

Каждому значению порозности слоя соответствует его определенная плотность. Однако даже при больших приведенных скоро-' стях объем слоя увеличивается незначительно. При умеренных скоростях газа граница слоя вполне отчетлива, и слой может быть охарактеризован как плотный. С увеличением скорости газа унос частиц увеличивается, граница слоя стирается и плотность его снижается; при некоторой скорости газа его поток преодолевает силу тяжести частиц, и процесс псевдоожижения переходит в процесс пневмотранспорта твердых частиц. Для осуществления пневмотранспорта необходимо, чтобы скорость газа была больше скорости витания частиц, т. е. больше той скорости, при которой частица находится в равновесии (парйт или витает) в потоке газа, так как ее вес уравновешивается подпором газа.

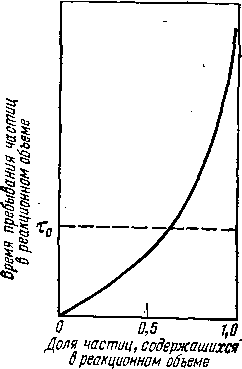

Рис. 8. Зависимость соотношения объемов катализатора в псевдоожиженном слое (Va) и в неподвижном слое (У]) от степени превращения сырья:

1 — реакция первого порядка; 2 — реакция второго порядка; 3 — реакция первого порядка с торможением продуктами.

Рис. 9. Распределение твердых частиц по времени их пребывания в аппарате с псевдоожиженным слоем.

Существенную роль в механизме крекинга в псевдоожиженном слое теплоносителя (или катализатора) играет диффузия газа к наружной поверхности частиц теплоносителя и к внутренней поверхности пор. Исследования псевдоожиженного слоя показали, что в нем происходит перемешивание и твердой и газовой фаз. При этом перемешивание газовой фазы осуществляется в продольном направлении и почти отсутствует в радиальном. В результате состав реагирующей смеси практически одинаков по всей высоте слоя и на выходе из него- Отсюда следует, что для достижения заданной глубины превращения сырья в псевдоожиженном слое объем катализатора должен быть в несколько раз больше, чем в стационарном. Из рис. 8 видно, что объемы стационарного и псевдоожиженного слоев для реакций первого и второго порядка близки при небольшой степени превращения и весьма различаются при углублении процесса. В случае торможения процесса образующимися продуктами разница становится заметной даже при малой глубине превращения.

Для псевдоожиженного слоя характерна неравномерность пребывания частиц в реакционной и нагревательной зонах (рис. 9). Кривая распределения образует с осями графика площадь, равновеликую площади прямоугольника, характеризующего среднее время пребывания теплоносителя в реакторе.

Если процесс каталитический, степень срабатываемости (а в регенераторе — степень восстанавливаемости) разных частиц катализатора неодинакова. Явление перемешивания твердой и газовой фаз может вызвать нежелательные побочные реакции и проскок газов через слой.

Для устранения недостатков псевдоожиженного слоя можно секционировать его на несколько слоев меньшей высоты, а также уменьшать диаметр аппарата и укрупнять частицы. Естественно, что вследствие небольшого размера частиц в системах с псевдо-ожиженным слоем скорость газа, необходимая для их транспортирования, намного меньше, чем для крупногранулированного теплоносителя. Поэтому промышленное оформление транспорта порошкообразных теплоносителей менее громоздко и позволяет иметь установки большей мощности. Подобно реакторному блоку с крупногранулированным теплоносителем, реактор -и нагреватель установок с псевдоожиженным слоем можно располагать параллельно или по одной оси; в последнем случае устраняется одна из ветвей пневмоподъемника.

Реакторы лифтного типа, упоминавшиеся выше, лишены недостатков реакторов с псевдоожиженным слоем — катализатор срабатывается (если речь идет о каталитическом процессе) более равномерно, хотя и наблюдается некоторое перемешивание частиц, летящих по трубопроводу. Основной регулируемый параметр лифт-реактора — кратность циркуляции твердых частиц по отношению к сырью. Зная эту величину, температуру и давление в начале и конце лифт-реактора, можно определить объем газовой фазы и коэффициент взвеси, т. е. число массовых частей твердого материала, приходящихся на одну массовую часть газа- Скорость движения взвеси должна превышать скорость витания самых крупных частиц, а высоту реактора h определяют по простой формуле:

h = wt

где w — линейная скорость движения взвеси, м/с; X — необходимое время контакта твердых частиц с сырьем, заданное режимом процесса, с.

При определении скорости движения взвеси учитывают коэффициент скольжения, представляющий собой отношение средней скорости потока транспортирующего газа к средней скорости твердых частиц.

Процессы с псевдоожиженным слоем теплоносителя широко применяют в нефтеперерабатывающей промышленности. По этому принципу работают реакционные устройства установок каталитического крекинга, коксования, пиролиза, каталитического дегидрирования бутана, гидрокрекинга. Из родственных нефтепереработке процессов следует назвать газификацию угля, синтезы на основе водяного газа. Применение псевдоожиженного слоя особенно облегчает проведение процессов, сопровождающихся значительным тепловым эффектом, который легко компенсируется интенсивным подводом или отводом тепла в слое, а также переработку тех видов сырья, которые трудно нагревать до температуры реакции без их разложения (тяжелые, легко коксующиеся нефтяные остатки).

Исследованию и практическому применению явлений псевдоожижения посвящены многочисленные статьи и монографии (см. рекомендуемую литературу к разд. I).

Погоноразделительная аппаратура

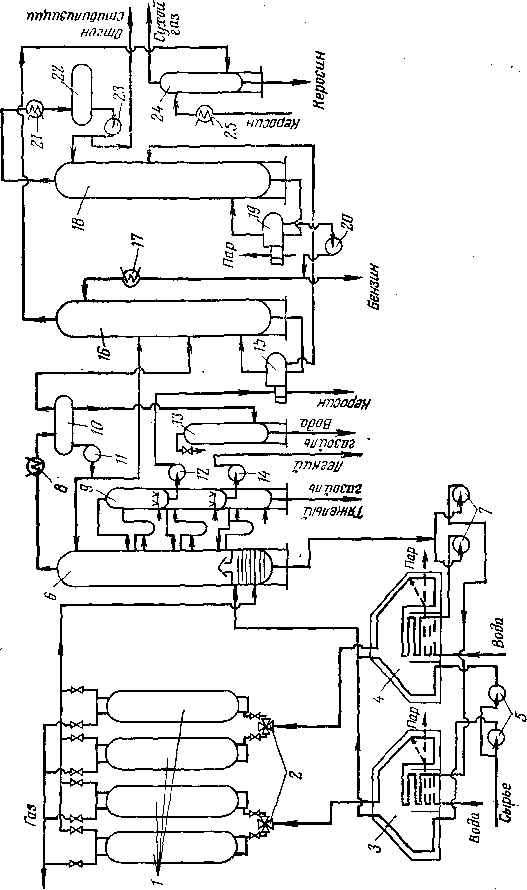

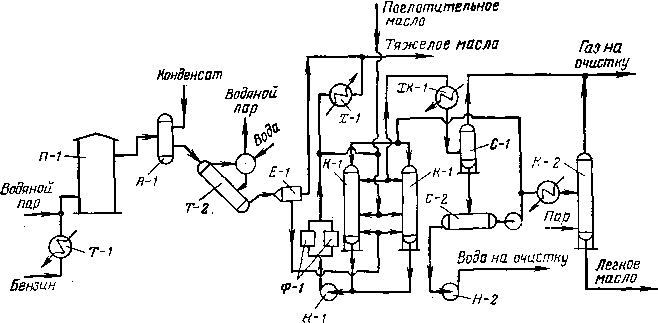

Продукты термических и термокаталитических процессов направляют обычно в систему погоноразделения. В зависимости от вида процесса последовательность и тип погоноразделительных аппаратов различны.

Если требуется выделить из продуктов реакции наиболее тяжелые компоненты, то после реактора (печь или выносная камера)

устанавливают полый цилиндрический аппарат—эвапоратор (испаритель), в котором происходят конденсация и отделение тяжелого остатка. Иногда, для того чтобы обеспечить эту конденсацию, в линию, соединяющую реактор с эвапоратором, подают насосом заданное количество охлаждающего нефтепродукта.

Пары 6 концентрационную часть колонны

Сырье.

Пары из-звапора/пора

Колонны крекинг-установок в основном не отличаются от колонн атмосферной перегонки нефти по типу тарелок, способу подачи орошения, устройству отпар-ных секций для боковых погонов. Однако крекинг-колонны обладают и некоторыми особенностями, вызванными спецификой деструктивных процессов. К этим особенностям принадлежит, в первую очередь, значительный избыток тепла, вносимый в колонну парами из реактора или из эвапоратора. Например, на установках каталитического крекинга в колонну входят пары продуктов, нагретые до 500—520°С, при замедленном коксовании —пары из коксовых камер с температурой «450°С, на установках термического крекинга — пары из эвапоратора,, имеющие температуру «420°С.

Легкая

флегма

Тяжелое а/рье рециркулят

Рйс. 10. Нижняя часть крекинг-колои-яы (с паровым питанием).

На рис- 10 изображена нижняя часть крекинг-колонны, работающая как конденсатор смешения: пары продуктов из эвапоратора встречаются с потоком жидкого сырья. Поскольку температура паров значительно выше, чем температура сырья, происходаг

Жирный 3 г—— гдз

/ L

Жирный | га? а

Вт

1 Орошение

ный бензин

Насыщенный ' аоспрбвнт

^5

Пар

Абсорбент на ГФУ

Z

Орошение

Легкий.

газойль

<_^г\шлана.

Ошстой

?+§

¦ >? 2,

Пар ,8 (E<LD

J L

7

йода

Пары из реактора

Тяжелый газойль,

Пар

Рис. 12. Газосепараторы высокого (1) и низкого (2) давления.

Нестабильный бензин

Жирный I газча прим -I—. компрессора

! Водородсодержащий t ^ I газ

Нестабильный

бензин

Arc

Шлам 5ре а пт of;

Рис. 11. Система утилизации тепла боковых и иижиего погонов ректификационной колонны иа установке каталитического крекинга:

1 — колонна; 2 — конденсаторы и холодильники; 3 — газосепаратор; 4 — насосы; 5 — отпар-ная колонна; 6 — теплообменники; 7 — отстойник катализаторного шлама; 8 — парогенератор. '

нагрев и даже частичное испарение сырья при одновременной конденсации наиболее тяжелых продуктов; в итоге в нижней части колонны находится смесь утяжеленного (или только нагретого) сырья и рециркулята, а сверху уходят пары облегченного фракционного состава.

На установках термического крекинга под давлением применяют комбинированные колонны. Их нижняя часть служит аккумулятором для смеси тяжелого сырья и рециркулята, со сборной тарелки отбирают легкую газойлевую фракцию (питание печи легкого сырья), а сверху уходит смесь паров бензина и газа.

Если в колонну сырье не подают, нерационально снимать избыток тепла только верхним орошением колонны, и практикуется подача промежуточного циркуляционного орошения в нескольких сечениях колонны. Тепло, отнимаемое циркуляционным орошени-ем, используют для подогрева сырья в теплообменниках или для получения водяного пара. Для крекинг-колонн характерно также отсутствие отпарной секции для остатка, так как последний либо направляют на крекинг, либо отводят как побочный продукт, не требующий четкой ректификации.

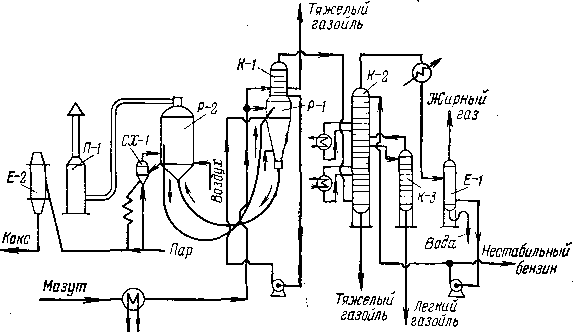

На рис. 11 представлена промышленная колонна каталитического крекинга. При отводе только одного бокового погона (легкий газойль) в колонне имеются три промежуточных орошения, причем вырабатывается водяной пар трех параметров: 0,3, 0,8 и 1,2 МПа. В нижней части колонны содержатся только каскадные тарелки для осуществления эффективного контакта паров н циркулирующего остатка.

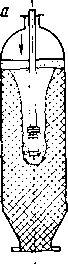

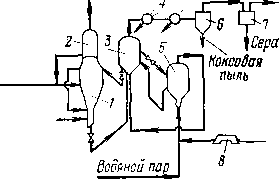

Все процессы деструктивной переработки нефтяного сырья сопровождаются газовыделением, поэтому для многих термических и термокаталитических процессов характерны газосепараторы (рис. 12). Их назначение — отделить жидкий продукт (чаще всего бензин) от газа.

В зависимости от назначения давление в газосепараторах бывает различным. Чем выше давление в газосепараторе, тем легче газ, отделяющийся от жидкой фазы, и тем больше растворено в жидкости более тяжелых газообразных Компонентов. Например, в системах каталитического риформинга, гидроочистки и гидрокрекинга, протекающих в атмосфере циркулирующего водорода, первый по ходу газо-жидкостной смеси газосепаратор служит для отделения водородсодержащего газа, в котором концентрация водорода достигает 90% (об.), а остальные 10% (об-)—в основном метан и этан. Катализат, содержащий растворенный углеводородный газ, перепускают во второй газосепаратор, где давление ниже и где за счет перепада давления из катализата выделяется большая часть растворенного газа. Схема соединения газосепараторов представлена на рис. 12, а.

Давление в первом газосепараторе обычно близко к давлению в реакторе, отличаясь от него только на величину гидравлических потерь в системе теплообмена и конденсации паров. Так, избыточное давление в газосепараторе на установке каталитического крекинга не превышает 0,10—0,15 МПа, поэтому для вывода жирного газа из системы на разделение приходится использовать компрессор (рис. 12,6). В противоположность этому, на установке гидрокрекинга водородсодержащий газ из сепаратора уходит при 15— 17 МПа.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Обрядчиков С. Н. Технология нефти. М., Гостоптехиздат, 1952. Ч. II. 408 с. Заородский С. С., Гидродинамика и теплообмен в псевдоожиженном слое. М., Госэиергоиздат, 1963.488 с.

Гельперин Н. И., Айнштейн В. Г., Кваша В. Б. Основы техники псевдоожи-жеиия. М., Химия, 1967. 664 с.

Катализ в кипящем слое/Под ред. Н. И. Мухленова. М., Химия, 1971. 312 с.

Лева М. Псевдоожижение. Пер. с англ./Под ред. Н. И. Гельперина. М.,-Гостоптехиздат, 1961. 400 с.

Разумов М. М. Псевдоожижеиие и пневмотранспорт сыпучих материалов. М.,, Химия, 1972. 240 с.

Брайнес Я. М. Введение в теорию и расчеты химических и нефтехимических реакторов. М., Химия, 1976. 232 с.

РАЗДЕЛ ВТОРОЙ ТЕРМИЧЕСКИЕ ПРОЦЕССЫ

Г .Г1А В А III

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ТЕРМИЧЕСКОГО КРЕКИНГА НЕФТЯНОГО И ГАЗОВОГО СЫРЬЯ

Основы термодинамики термического крекинга

При современном уровне развития термических процессов сырье для них может быть разнообразным: от низших газообразных углеводородов до тяжелых высокомолекулярных остатков. Поэтому для исследователя и инженера-нефтяника интересно выяснить поведение при высоких температурах самого различного нефтяного и газового сырья, и термический крекинг изучают как на индивидуальных углеводородах, так и на нефтяных фракциях и остатках.

Исследование крекинга углеводородов позволяет получить более строгие кинетические данные и изучить механизм процесса. Эта задача облегчается возможностью четкого отделения продуктов реакции от непрореагировавшего сырья. При крекинге широких нефтяных фракций определить глубину превращения затруднительно, так как сложность химического состава сырья, как сказано выше, не позволяет идентифицировать его непревращенную часть. Однако это обстоятельство не снижает ценности исследований сырья широкого фракционного состава, потому что позволяет определить такой необходимый показатель, как относительную скорость крекинга (т- е. скорость образования бензина, газа, кокса и других продуктов) при различных температурах. Эти показатели могут быть использованы при проектировании и эксплуатации промышленных установок.

Результаты крекинга индивидуальных углеводородов позволяют судить о поведении в этом процессе даже их простейших смесей лишь с некоторым приближением из-за взаимодействия продуктов реакции, а также возможного взаимного торможения этих реакций. В еще большей степени это относится к сложным углеводородным смесям — нефтяным фракциям, при крекинге которых взаимодействие образующихся продуктов и компонентов исходного сырья значительно изменяет состав конечных продуктов превращения, т. е. результат процесса. Поэтому, говоря о крекинге углеводородов какого-либо ряда, обычно имеют в виду начальные

стадии процесса — образование первичных продуктов. При более глубоком крекинге значительную роль приобретают превращения этих первичных и последующих продуктов.

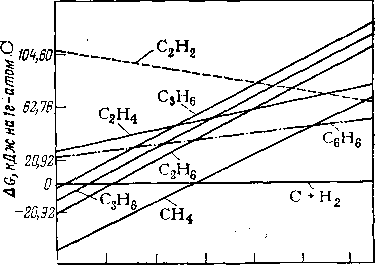

Возможность протекания крекинга определяют исходя из изменения энергии Гиббса (изобарно-изотермический потенциал) дG. Значения стандартных (при 298 К) энергий Гиббса или, что то же, энергий при постоянном давлении, имеются в таблицах термодинамических величин257. Чем ниже AG, тем больше стабильность углеводорода.

Приближенно изменение AG° при любой температуре определяют по уравнению:

AG°r = АН0 —TAS0 (9)

1 298 298 ' '

где ДН 298 — тепловой эффект реакции, вычисляемый по теплотам образования или по теплотам сгорания исходного сырья и продуктов реакции; Т — абсолютная температура реакции; AS§gs — изменение энтропии в результате химической реакции, вычисляемое на основе табличных данных по абсолютным значениям энтропии для компонентов реакции.

Изменение энергии Гиббса связано с константой равновесия реакции:

AG0

1п/Ср= — или AGo=—19,124TlgKp (10)

Константа равновесия равна

k.

— fe

где ki и &2 — константы скорости соответственно прямой и обратной реакций. Если скорость прямой реакции больше скорости обратной, то 6i>&2 и, следовательно, Кр> 1 и lg/Cp>0, т. е. AG0 должно иметь отрицательное значение. Чем меньше абсолютная величина AG0, тем больше термодинамическая вероятность прямой реакции; другими словами, самопроизвольно идущая реакция сопровождается уменьшением изобарно-изотермического потенциала системы.

Для равновесной реакции имеем:

AG° = m1G01+m2(% = ...— — n2Gan (II)

где Gf, G°2, Gf и GJj—изобарно-изотермический потенциал образования соответственно конечных продуктов и исходных веществ; mh m2, щ и Яг—стехиометрические коэффициенты.

•Пример. Определить термодинамическую вероятность алкилирования бензола пропиленом при 25 °С:

С6Н6 4" С,На

ч—— С,Н5

С3Н7

Прн известной энергии Гиббса для бензола, пропилена и изопропилбензола (G&*-146,47 кДж/моль, 0^зн6=77,86 кДж/моль, Оо)Н5с3н7=: ^3,93 кДж/моль) получаем:

183,93- 146,47- 77,86 =-40,40 кДж/моль

Отсюда видно, что алкнлнрованне может протекать при комнатной температуре (25°С), хотя скорость реакции может быть прн этом очень невелика.

Изменение энергии Гиббса при крекинге позволяет установить относительные границы термической стабильности. Для любой реакции Лб°=0 при некоторой температуре t- Так, для н-бутана при его дегидрогенизации при ?«6470С имеем AG° = 0, а при расщеплении этого углеводорода условие AG°=0 соответствует температуре 313 °С. По этим данным легко определить границы возможного протекания реакции и одновременно сделать вывод о преобладающем значении реакций расщепления.

Абсолютные значения энергий Гиббса позволяют также судить о термической стабильности углеводородов: положительные значения свидетельствуют о преимущественной возможности разложения. Так, при 527°С изобарно-изотермический потенциал образования метана равен —2,30 кДж/моль, а для додекана ¦ ,4-669,12 кДж/моль. Известно, что при этой температуре метан практически стабилен, а додекан легко разлагается.

Используя значения энергии Гиббса, можно вывести ее зависимость от температуры при данной реакции, а также найти константы равновесия при любой температуре.

Пусть, например, происходит разложение «-декана на пентан и амилен:

С10Н22 * *' +

С5Н10

Изобарно-нзотермнческне потенциалы образования каждого из этих углеводородов при 298 К соответственно равны (по справочным таблицам): 33,35, 8,37 и 79,33 кДж/моль. Тогда запишем

мышленных установок

(С. Н. Обрядчиков и др.) Калориметрически (Б. К. Америк и др.) Вычислено

(В. Л. Нельсон) То же

То же Обработка промышленных данных (Е. В. Сми-дович)

Вычислено по лабораторным данным (Г. Г. Ва-лявин и соавт.)

AG2gs = —8,37 + 79,33 — 33,35 = +37,61 кДж/моль

т. е. реакция при данной температуре не пойдет. Аналогичные подсчеты для 800 К дают:

ДGg00 — 245,89 + 266,02 — 547,27 = —35,36 кДж/моль

Следовательно, прн 800 К (527°С) реакция термодинамически возможна. Поскольку зависимость изменения энергии Гиббса от температуры имеет линейный характер (AGt=A-\-BT), можно определить по двум значениям ДGt коэффициенты А н В этого уравнения

+37,61 =А + В-298 —35,36 = Л + В-800

откуда А = +80,64 н В=—0,145 а уравнение для данной реакции будет иметь внд:

AGT = 80,64 — 0,1457’

Отсюда Д0т=0 прн 556 К (283 °С), т. е. рассмотренная реакция разложения я-декана термодинамически возможна прн температурах выше 283 °С (при 283 °С скорость разложения ничтожно мала).

Анализ реакций, типичных для деструктивных процессов переработки нефтяного сырья, показывает, что термодинамическая вероятность их протекания возрастает с повышением температуры для реакций разложения и, напротив, с понижением температуры— для реакций синтеза (алкилирование, полимеризация, гидрирование). Это не означает, что все реакции синтеза осуществляют в промышленных условиях при низких температурах, поскольку скорость их протекания может оказаться слишком мала.

В гл. I говорилось о способах определения теплоты реакций, протекающих при химической переработке нефтяного сырья, и о значении этого показателя для проектирования и эксплуатации промышленных установок. Следует иметь в виду, что теплота реакций разложения не зависит от молекулярной массы исходного углеводорода, если отнести ее на 1 моль превращенного сырья. Так, при 500 °С теплота образования этилена из н-бутана и из rt-декана одинакова и составляет ж92 кДж на 1 моль сырья; однако в пересчете на 1 кг сырья эти теплоты составят соответственно 1590 и 650 кДж/кг, что свидетельствует о большей термической стабильности н-бутана.

Теплоту реакции термического крекинга иногда относят к единице массы продуктов превращения (бензин или сумма бензина и

|

Тепловой эффект, кДж/кг (ккал/кг) |

|||

| Процесс | Сырье | на 1 кг сырья | на 1 кг бензина |

| Крекинг под давлением | Газойлевый дистиллят | — |

1250—1460 (298—349) |

| То же | То же и мазут | 1250—1670 (298—399) | |

|

Висбрекинг Пиролиз-дегидрирование Пиролиз Замедленное коксование |

Тяжелые остатки Этан «-Бутаи Тяжелые остатки | 117—234 (28-56) 4460(1070) ж 1250 (и 298) 84—168 (20—40) | — |

|

Периодическое коксование |

Крекинг-остаток высоко^ парафинисто? нефтн | 210(и50,3) |

' |

Способ получения данных

газа). Такой способ выражения условен, так как тепло затрачивается и на образование более тяжелых продуктов разложения, а кроме того, образование продуктов уплотнения сопровождается выделением тепла. Более удобно относить тепло на 1 кг превращенного сырья.

В табл. 1 приведены данные о теплотах реакции основных термических процессов переработки нефтяного сырья.

Основы химизма и механизма термических превращений

Крекинг парафиновых углеводородов. Для крекинга парафинов характерен их распад на более низкомолекулярные углеводороды. Продукты распада состоят из парафиновых и олефиновых углеводородов и водорода.

Термическая стабильность низших, газообразных парафинов очень велика. Так, метан ниже 700—800 °С практически не разлагается. Значительная стабильность метана объясняется тем, что в его молекуле отсутствуют связи С—С, энергия диссоциации которых меньше, чем для связей С—Н. При умеренной глубине разложения метана основными продуктами его крекинга являются этан и водород.

Этан и пропан склонны к реакциям дегидрогенизации с образованием соответствующих олефинов, но для пропана уже при 600 К вероятность разложения на метан и этилен в 1,5 раза больше, чем вероятность дегидрирования до пропилена.

По мере увеличения молекулярной массы исходного углеводорода термическая стабильность его падает, и преобладающими становятся реакции расщепления молекул по связи С—С. Так, к-бутан дегидрируется при крекинге всего на 10%; при этом в качестве основных продуктов образуются смеси метана с пропиленом й этана с этиленом.

Ф. Райс предложил цепной механизм распада парафиновых углеводородов при крекинге. Поскольку энергия связи С—С меньше, чем энергия связи С—Н, то первичный распад молекулы парафинового углеводорода происходит по этой связи и дает радикал, обладающий неспаренным электроном: «СНз, «СгНв, «СзН? и т. д. Продолжительность существования радикалов, более сложных, чем •С3Н7, при температурах крекинга ничтожно мала. Они мгновенно распадаются на более простые, которые могут вступать в реакции с молекулами углеводородов, отнимая у них водород и превращаясь, в свою очередь, в насыщенный углеводород, например:

C2H„ + R- —> .C2h6 + RH

Образовавшийся радикал вступает в реакцию с новыми молекулами углеводородов. Если этот радикал имеет сложное строение, он мгновенно распадается на более простой радикал и непредельный углеводород:

•С6НП—- -ед + СзН,

Радикалы, существующие достаточно продолжительное время, чтобы при данной температуре вступить во взаимодействие с углеводородом (к ним относятся Н-, *СНз и -СгНб), называются свободными.

Рассмотрим последовательность термического разложения парафиновых углеводородов по Райсу на примере н-бутана.

1. Первичный распад молекулы на радикалы. Поскольку дегидрирование здесь менее вероятно, чем разрыв по связи С—С, можно предположить образование двух радикалов:

СН3-СН2-СН2-СН3 -—* 2-С2Н6

2. Развитие цепи. Образовавшийся радикал взаимодействует с молекулой исходного углеводорода:

сн3—СН2—СН2—СН2 + С2Нв СН3—СН2—сн—сн3 + С2Н6

СН3-СН2-СНа-СН3 4- -СаН5

Райс определяет вероятность места отрыва водорода, присоединяющегося к свободному радикалу, исходя из следующих соображений:

а) число одинаковых групп, содержащих водород (в данном

случае две крайних группы *СН3 и две средних группы «СНг);

б) число атомов водорода в группе (три и два для й-С4Ню);

в) относительная скорость взаимодействия радикалов с атомами водорода при первичном (*СН3) и вторичном («СНг) атомах углерода при данной температуре. Водород при третичном атоме углерода наиболее активен.

Относительная скорость взаимодействия радикалов с атомами водорода по Райсу такова:

“С *сн3 -сн2 .сн

Из этих данных видно, что при 600 °С скорость взаимодействия водорода при группе *СН2 вдвое больше, чем при группе *СН3.

Выше показано, что распад я-бутана может протекать по двум вариантам. Первый такой

СНа— СН2—СН2—СН, +«• -> СН,-СН2—CHa-CHs + RH

•но радикал »С4Н9 нестабилен и распадается по связи, отстоящей, по крайней мере, через одну от группы с неспаренным электроном, так как смежная с этой группой связь наиболее прочна:

СН3-СН2-;-СНа-СН2 + RH - С2Н4 + С2Н, + R.

Второй вариант такой:

CH3-CHa-CH2-CHs + R« -> ОТ,—СН—СН2—ОТ, + RH

СН3—СН—СНа—CHS + RH'-> CjHa + СН4 + R-

В итоге первая реакция дает этилен и этан, а вторая пропилен и метан. Вероятность первой реакции по вышесказанному равна

2258 3 -1=6. Вероятность второй реакции составляет: 2 - 2 - 2 = 8, т. е. из четырнадцати молекул и-С4Ню шесть разложатся на С2Н4 и С2Нб, а восемь — на С3Н6 и СН4.

3. Образующиеся радикалы вновь вступают во взаимодействие с молекулами исходного углеводорода, концентрация радикалов возрастает и возникает значительная вероятность столкновения двух радикалов с образованием парафиновых углеводородов или молекулы водорода:

R-+R'- -*¦ R—R' \

R* + Н • -> RH 1 обрыв цепи

Теория радикалов позволяет довольно точно предсказать состав продуктов распада простейших парафиновых углеводородов при давлении, близком к атмосферному.

Крекинг нафтеновых углеводородов. Термический распад нафтеновых углеводородов происходит не по радикально-цепному, а по молекулярному механизму. Некоторые исследователи* предполагают возможность крекинга циклопропана, циклобутана и их производных через стадию образования бирадикалов.

Наиболее вероятным направлением термического разложения алкилнафтенового углеводорода является разрыв алкильной цепи, так как связи С—С в цикле значительно прочнее связей в алкильной группе; при повышении температуры может происходить полное деалкилирование углеводорода с последующим насыщением водородом свободной связи у атома углерода, входящего в цикл.

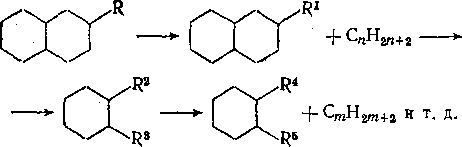

При более жестком режиме крекинга происходит, кроме того, разрыв кольца с образованием олефиновых или диеновых углеводородов. Бициклические нафтены с алкильными цепями сначала превращаются в полностью или частично деалкилированные наф-

Дегидрогенизация моноциклических нафтенов до соответствующих ароматических углеводородов протекает через стадию образования циклических непредельных углеводородов. Эта реакция свойственна жесткому режиму крекинга (главным образом пиролизу). Так, превращение циклогексана в бензол протекает с отрицательным изменением энергии Гиббса при температурах выше 660 °С. При 622 °С, по данным Ф. Е. Фрея, крекинг циклогексана дал 44,1% олефинов (до С4), 9,5% бутадиена, 3,7% циклопентена и амиленов, 4,9% циклогексена и циклогексадиена и только 0,9% бензола (и 1,2% высших углеводородов).

Бициклические нафтены, например декалин, при крекинге также в основном дают продукты разложения (алифатические углеводороды, моноциклические нафтеновые и ароматические углеводороды) и в меньшей степени — продукты дегидрирования (в данном случае тетралин и нафталин).

тены с последующим разрывом одного из колец и дальнейшим де-алкилированием моноциклического нафтена:

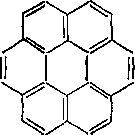

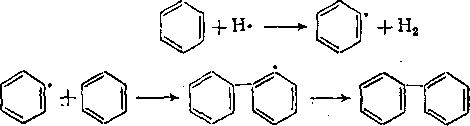

Крекинг ароматических углеводородов. Простейшим представителем голоядерных углеводородов является бензол (т. кип. «80°С). Бензольное кольцо чрезвычайно стабильно, однако бензол довольно легко переходит в дифенил, что сопровождается выделением водорода:

2С6Н6

4.

> СвН6—С6Н6

-j- Н2

Помимо дифенила образуются полифенилы, а также смолистые вещества и кокс. В газах крекинга кроме основного продукта разложения— водорода — содержатся парафиновые углеводороды, что можно объяснить разрывом части молекул исходного бензола. Так как образование дифенила из бензола — обратимая реакция, то при соответствующих условиях (при повышении парциального Давления водорода) равновесие сдвигается в сторону образования бензола (наряду с образованием продуктов конденсации).

Аналогично бензолу ведет себя нафталин. При его крекинге жидкие продукты разложения не образуются, а получаются только продукты конденсации (динафтил) и газ, богатый водородом. Такое направление реакции свойственно и трехкольчатьм ароматическим углеводородам — антрацену и фенантрену. Однако установлено, что некоторые еще более сложные ароматические углево-перегоняется без разложения при весьма высоких температурах (намного выше 500 °С).

М. Д. Тиличеев предложил радикальный механизм распада голоядерных ароматических углеводородов, хорошо совпадающий с результатами экспериментальных исследований. Образование ароматического радикала происходит в результате взаимодействия бензола (нафталина и т. д.) с атомом водорода:

дороды термически стабильны. Так, коронен, имеющий общую формулу С24Н12

+ Н- ит. д.

Ароматические радикалы вступают в реакции рекомбинации, приводящие ко все большему усложнению структуры образующихся молекул и к обеднению их водородом. Поскольку связи в ароматических кольцах очень прочны, при крекинге алкилароматических углеводородов происходит в первую очередь частичное отщепление алкильной цепи с образованием алкилароматических углеводородов более простого строения. Так, в процессе крекинга цимола (гс-метилизопропилбензол)

СН3-С6Н4-СН(СН3)2

было получено 26% толуола и ксилолов; бензол отсутствовал, т. е. полного деалкилирования не происходило. Для алкилароматических углеводородов характерна конденсация через метильные группы, а не путем соединения бензольных колец. Например, при крекинге гс-ксилола получается п-диксилол:

СН3—C6H.j—СН2—СН2—С6Н4—СН3

Аналогично ведут себя и некоторые полициклические углеводороды с боковыми цепями, например метилнафталин. При высоких температурах крекинга (700—800 °С) может протекать дегидрирование алкильной цепи, например этилбензол частично превращается в стирол.

Крекинг непредельных углеводородов. Нефтяные фракции и остатки от прямой перегонки нефти содержат очень небольшое ко-

личество непредельных углеводородов. Тем не менее поведение последних при термическом крекинге нефтяного сырья представляет практический интерес, так как олефины являются продуктами первичного распада парафинов. Непредельные углеводороды могут также содержаться и в нефтяном сырье вторичного происхождения: в дистиллятах термического и каталитического крекинга, коксования и т. д.

Олефинам свойственны весьма разнообразные термические превращения, направление которых зависит от температуры и давле-. ния. Умеренная температура (примерно до 500°С) и высокое давление способствуют протеканию полимеризации олефинов; напротив, высокая температура и низкое давление вызывают их распад. Так, из простейшего олефинового углеводорода — этилена —при «15 МПа уже при 370°С образовалось 92% жидких полимеров и 8% бутилена. При 625°С и атмосферном давлении выход жидких компонентов снизился до 32,9%; остальное приходилось на газообразные продукты. При повышении температуры до 800—900°С этилен не полимеризуется — идут реакции разложения и частично конденсации в ароматические углеводороды. Такое поведение характерно и для жидких олефинов.